Как изготовить листогибочный станок своими руками? Как сделать листогиб своими руками

Листогиб своими руками

Дочитав статью до конца, вы узнаете, как сделать интересную самоделку. Это будет приспособление, которое поможет вам в работе с листовым металлом. Мы будем делать листогибочный пресс. Это такой станок, представляющий собой машину, развивающую усилие, применяемое для производственных целей, в основном, для гибки изделий из листового металла. Точнее сказать, мы будем делать приставку к прессу, которая будет выполнять роль листогибочного станка.

Для создания сегодняшней самоделки, нам понадобится целая куча различного металлолома.

Для создания сегодняшней самоделки, нам понадобится целая куча различного металлолома. Но начнем, пожалуй, вот с этой 12-миллиметровой металлической пластины, которую нужно предварительно очистить от ржавчины. Сделать это можно при помощи щетки которая, устанавливается на болгарку. Как видите, железяка приобрела совсем другой вид.Теперь наносим разметку под сверление отверстий.

Но начнем, пожалуй, вот с этой 12-миллиметровой металлической пластины, которую нужно предварительно очистить от ржавчины. Сделать это можно при помощи щетки которая, устанавливается на болгарку. Как видите, железяка приобрела совсем другой вид.Теперь наносим разметку под сверление отверстий.

Керним деталь и приступаем к сверлению отверстий.

Керним деталь и приступаем к сверлению отверстий.  Так как металл достаточно толстый (напомню, что толщина металлической пластины составляет 12 мм), для начала необходимо воспользоваться сверлом меньшего диаметра. Возьмем сначала сверло на 6 мм.

Так как металл достаточно толстый (напомню, что толщина металлической пластины составляет 12 мм), для начала необходимо воспользоваться сверлом меньшего диаметра. Возьмем сначала сверло на 6 мм.

Ну а теперь, можно брать сверло десятку.

Ну а теперь, можно брать сверло десятку.

И заметьте, что сверлильный станок, которым пользуется автор, оборудован двигателем от шуруповерта и довольно таки неплохо справляется с этой задачей, главное не перегружать мотор.

И заметьте, что сверлильный станок, которым пользуется автор, оборудован двигателем от шуруповерта и довольно таки неплохо справляется с этой задачей, главное не перегружать мотор. Задача выполнена отлично.Далее будем нарезать в этом отверстии резьбу. Для этого смазываем режущую кромку мечика, вставляем его в только что просверленное отверстие и начинаем потихонечку вращать его, тем самым нарезая резьбу. Автор режет резьбу м12.Теперь разбираем стойку, чтобы извлечь шток. Будьте предельно аккуратны при разборке стойки, так как внутри находится достаточно много масла, и оно может быть под давлением.Шток извлечен. Далее необходимо разметить шток ровно пополам и начинаем его резать. Делать это следует не спеша, просто постепенно вращая шток.А теперь нам понадобится токарный станок.

Задача выполнена отлично.Далее будем нарезать в этом отверстии резьбу. Для этого смазываем режущую кромку мечика, вставляем его в только что просверленное отверстие и начинаем потихонечку вращать его, тем самым нарезая резьбу. Автор режет резьбу м12.Теперь разбираем стойку, чтобы извлечь шток. Будьте предельно аккуратны при разборке стойки, так как внутри находится достаточно много масла, и оно может быть под давлением.Шток извлечен. Далее необходимо разметить шток ровно пополам и начинаем его резать. Делать это следует не спеша, просто постепенно вращая шток.А теперь нам понадобится токарный станок.

Нарезаем резьбу m12. Для этой цели автор использует самодельное устройство, которое он сделал из старых авто запчастей и цепи от велосипеда.

Нарезаем резьбу m12. Для этой цели автор использует самодельное устройство, которое он сделал из старых авто запчастей и цепи от велосипеда.

Теперь давайте займёмся изготовлением втулок. Так как диаметр втулок изначально был немного меньше, пришлось их расточить.

Теперь давайте займёмся изготовлением втулок. Так как диаметр втулок изначально был немного меньше, пришлось их расточить.

Конечно же, в этом случае, можно было бы обойтись и без использования токарного станка, просто подобрав трубу нужного диаметра.Теперь от уголка со стороной 100 мм, отрезаем заготовку длиной 445 мм и шириной 80 мм. Автор делает это при помощи болгарки.Затем, у полученной заготовки необходимо заточить одну из кромок под углом 90 градусов. Вход опять идет болгарка. Нужно стараться это сделать как можно аккуратнее.

Конечно же, в этом случае, можно было бы обойтись и без использования токарного станка, просто подобрав трубу нужного диаметра.Теперь от уголка со стороной 100 мм, отрезаем заготовку длиной 445 мм и шириной 80 мм. Автор делает это при помощи болгарки.Затем, у полученной заготовки необходимо заточить одну из кромок под углом 90 градусов. Вход опять идет болгарка. Нужно стараться это сделать как можно аккуратнее.

Процесс довольно долгий и монотонный, но давайте не будем никуда торопиться и постараемся сделать красиво и максимально аккуратно.

Процесс довольно долгий и монотонный, но давайте не будем никуда торопиться и постараемся сделать красиво и максимально аккуратно. Ну вот и все. Все комплектующие для сборки инструмента уже готовы.

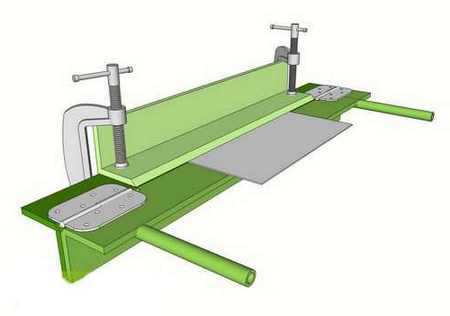

Ну вот и все. Все комплектующие для сборки инструмента уже готовы.  Давайте же приступим непосредственно к процессу сборки приставки к прессу, которая, как вы помните будет выполнять роль листогибочного станка. Давайте с вами ее окончательно соберем и конечно же протестируем.

Давайте же приступим непосредственно к процессу сборки приставки к прессу, которая, как вы помните будет выполнять роль листогибочного станка. Давайте с вами ее окончательно соберем и конечно же протестируем. Для того, чтобы усилить всю конструкцию, уголки автор предварительно сварил между собой.

Для того, чтобы усилить всю конструкцию, уголки автор предварительно сварил между собой.

Теперь уголки можно окончательно приварить к основанию. Автор сделал несколько прихваток. Теперь он снимает деталь и окончательное вваривает.

Теперь уголки можно окончательно приварить к основанию. Автор сделал несколько прихваток. Теперь он снимает деталь и окончательное вваривает.

В конечном итоге получаем вот такую вот красоту.

В конечном итоге получаем вот такую вот красоту. Все размеры данной самоделки не актуальны, так как она делалась конкретно под этот пресс (пресс в мастерской автора). Но давайте все же вспомним из чего это все было сделано.

Все размеры данной самоделки не актуальны, так как она делалась конкретно под этот пресс (пресс в мастерской автора). Но давайте все же вспомним из чего это все было сделано. Необходимые материалы:1. Основание (из 12-миллиметрового листа металла)2. Два уголка 25 мм3. Отрезок уголка со стороной 100 мм4. Шток (от переднего амортизатора)5. Втулки - 2 штуки6. Клапанные пружины – 4 штуки

Так же автор пользовался следующими инструментами и приспособлениями:1. Болгарка2. Сварочный аппарат3. Токарный станок4. Мечик5. Сверлильный станок6. Эмаль черного цвета по ржавчине с молотковым эффектом

Вот, пожалуй, и весь материал и инструмент, который нужен для того чтобы собрать эту самоделку. Ну а теперь давайте испытаем эту штуку. Вот так наше самодельное приспособление выглядит, когда установлено на пресс.

Испытания начнем, пожалуй, с небольшой полоски стали толщиной 2 мм.С двоечкой листогиб справляется без особой нагрузки. Но теперь задача куда сложнее. Давайте попробуем согнуть нержавейку толщиной уже 3 мм.Как видите, и с этой задачей он справляется без особых проблем. Так что друзья, при помощи данного листогиба и вашей фантазии, можно сделать множество разнообразных и полезных самоделок.

Испытания начнем, пожалуй, с небольшой полоски стали толщиной 2 мм.С двоечкой листогиб справляется без особой нагрузки. Но теперь задача куда сложнее. Давайте попробуем согнуть нержавейку толщиной уже 3 мм.Как видите, и с этой задачей он справляется без особых проблем. Так что друзья, при помощи данного листогиба и вашей фантазии, можно сделать множество разнообразных и полезных самоделок. Благодарю за внимание. До новых встреч!

Видео:

Источник Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Самодельный листогиб своими руками или как сделать листогибочный станок?

Самодельный листогиб сделанный своими руками, по собственным чертежам, не только экономит ваши средства на покупке заводского варианта станка, но и доставляет огромное удовольствие при работе, ведь вы сделали его таким каким хотели.

Ниже мы покажем вам несколько вариантов изготовления листогибочного станка выполненного по схеме с поворотной балкой, а также в виде гибочного пресса прямого действия с матрицей и пуансоном. По возможности выложим видео работы самодельных гибочных станков, а также рассмотрим отдельные узлы подробнее, а вы сможете взять для себя самое лучшее.

При грамотном подходе самодельные листогибочные станки не уступают многим заводским аналогам, но нужно понимать, что оборудование созданное в «гаражных» условиях может проигрывать в точности и технологичности заводским моделям. Хотя ниже будут указаны пути решения проблем с «домашними» листогибами и в некоторых случаях удается собрать станок превосходящий по характеристикам своих заводских «собратьев».

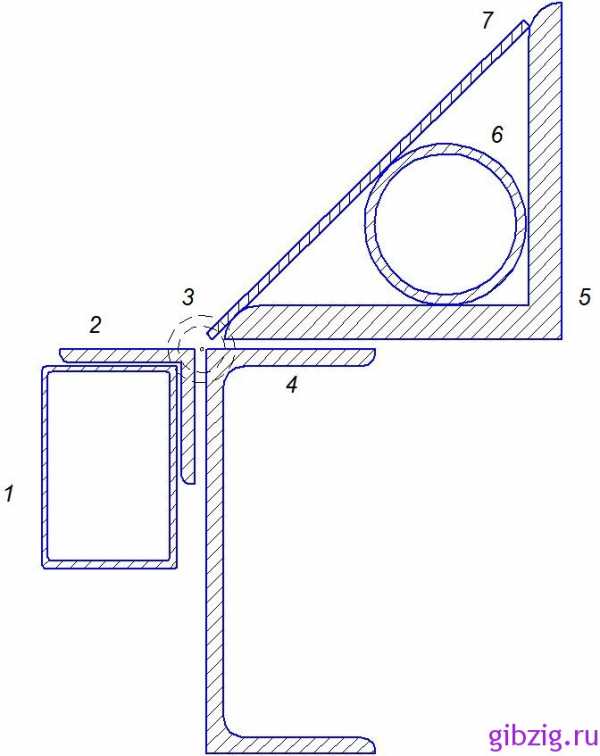

Основные узлы листогиба с поворотной балкой (вариант №1)

Этот вариант самодельного листогиба можно собрать располагая стальным уголком 40х40х4, 100х100х10, швеллером №12 (120 мм), прямоугольной трубой 60х40х4, водопроводной трубой диаметром 48 мм со стенкой 3 мм. Также понадобится стальной лист толщиной 2,5 мм шириной 130-135 мм (можно отпилить болгаркой от целого листа). Чертеж самодельного листогиба приводить не будем, на схеме все ясно и понятно, единственная рекомендация не делать станок длиннее 2000 мм, так как сложно добиться жесткости конструкции при использовании выше указанного стального проката, потому что станок рассчитан на массовое повторение и изготавливается из доступных всем материалов.

Схема сборки основных элементов листогиба

Нумерация элементов подробнее:

- Труба прямоугольная.

- Уголок усиливающий поворотную балку.

- Шарнир поворотной балки.

- Швеллер основание.

- Уголок основание прижимной балки.

- Труба усиливающая прижимную балку.

- Стальной лист.

А вот на этих картинках подробнее рассмотрим конструкцию шарнира поворотной балки:

или вот еще вариант:

Следите за нашими публикациями, чтобы узнать более подробно о сборке самодельного гибочного станка.

gibzig.ru

Листогибочный станок своими руками: как сделать самодельный, чертежи

При строительных работах или ремонте зданий предусмотрено проведение различных листогибочных процедур. Только применение специального оборудования позволит их выполнить качественно. Если речь идет об одноразовой операции, то, конечно, инструмент можно позаимствовать у знакомого или соседа. А вот при частом его использовании стоит подумать о том, чтобы обзавестись личным приспособлением. Таким образом, можно будет его применять, не тратя время на поиски и прочее.

Ручной листогиб

Можно изготовить листогибочный станок своими руками по чертежам. Этот процесс является несложным при условии наличия определенных навыков. Проводить его лучше в специально отведенном месте. Например, гараже или сарае. Также потребуются некоторые инструменты, которые в основном есть у каждого дома, и немного времени. В итоге вы получите отлично помощника, который позволит решить любую задачу, связанную с листовыми материалами.

Самодельный инструмент: преимущества

У многих возникает вопрос, зачем делать инструмент самостоятельно, если его можно купить. Конечно, второй вариант решения проблемы не исключается. Причем он займет меньше времени и сил. Но профессионалы предпочитают использовать изделия, сделанные своими руками. Объясняется это очень просто. Такой инструмент удобней и эффективнее, если его сравнить с заводским. Так как агрегаты, которые предложены на рынке, предназначены для работы с листами не менее трех метров, как показано на фото. Это непременно скажется на размерах самого приспособления. Они большие и неудобные в использовании. К тому же, стоимость его достаточно высока, что для многих делает инструмент недоступной роскошью.

Кроме этого, стоит отметить и механический привод. Он для выполнения тонких процедур неудобен, так как на начальном этапе имеет резкий удар, а в конце – слабый. Это не позволяет выполнить операцию качественно. Также стоит отметить расходы электроэнергии. Если размеры листа небольшие, то они не оправданы.

Ручное приспособление убережет вас от этих и других неудобств. Оно просто в эксплуатации, легко обслуживается, позволяет регулировать и распределять усилие самостоятельно и таким образом, как это необходимо для работы.

Техническое задание: что это и как его подготовить

Как сделать листогибочный станок своими руками, знают не многие. Поэтому к процессу относятся с опаской. Но не стоит, если грамотно подготовиться к нему, то можно получить отличный инструмент. Он станет незаменимым помощником в решении многих задач при строительстве и ремонте дома.

Первое, с чего необходимо начать, – это подготовка чертежей. Сегодня это несложная задача. Посмотрите видео, которое продемонстрирует агрегат со всеми его особенностями и нюансами. Внимательно его просмотрите и определите, какое устройство необходимо вам.

Самодельный листогибочный станок своими руками должен быть правильным и отвечать тем техническим характеристикам, которые вы от него ожидаете. К основным относят:

- максимальную ширину изгиба;

- самую большую толщину заготовки;

- диапазон углов гибки, который необходим;

- общие размеры агрегата – речь идет про длину, ширину и высоту;

- необходимый показатель точности гибки.

Определяются данные параметры, исходя из предназначения устройства. Если речь идет о работе с крышей, то лучше при изготовлении использовать приспособление, которое будет гнуть листы металла, брать оцинкованную жесть, сталь. Толщина материала должна быть около одного миллиметра. Для изготовления ограждений подойдет металл с большей толщиной.

При составлении чертежа сложным является правильное определение диапазона значений углов гибки металла. Верхний показатель прост, он равен 180 градусам. А вот с нижним могут возникнуть трудности. При этом важно учесть пластичность материала, толщину изгиба и угол гибки.

Что необходимо

Ручной листогибочный станок своими руками сделать несложно. Для этого потребуются уголки и швеллеры. Они будут выступать основным материалом при изготовлении приспособления для обработки листов из металла. Кроме этого, потребуется сварочная установка.

Конструкция приспособления похожа на ту, которая у инструмента, изготовленного из дерева. В нем есть основание, прижим и обжимной пуансон. Главное отличие состоит в масштабах изделия, они другие. При изготовлении основания лучше выбирать швеллеры под номером 5, 6, также можно 8. Что касается прижима, пуансона, то здесь хорошо подойдет 5. При этом важно обратить внимание на стенки. Чем выше этот показатель, тем лучше.

Как сделать своими руками

Процесс изготовления включает несколько этапов. Для начала необходимо арматуру с диаметром в 14 см изогнуть. В итоге ее форма будет напоминать скобообразную ручку-рычаг. Ее концы в дальнейшем потребуется приварить к уголкам. Второй важный элемент конструкции, который необходимо подготовить, это так называемые щечки. Их получают из листов стали, толщина которых не менее пяти миллиметров. Основные детали конструкции готовы.

После этого на концах основания и пуансона проводится снятие фаски. Это позволит выполнить сварочные работы качественно. Когда крепится прут, то необходимо следить за тем, чтобы его ось совпала с ребром уголка.

Следующий этап работ предусматривает приваривание щечек. Предварительно необходимо их правильно установить, так как после исправить положение будет невозможно. Чтобы это сделать, необходимо предварительно собрать всю конструкцию. Щечки следует при помощи сварки зафиксировать в нескольких местах. Таким образом они будут прочно и надежно закреплены на конструкции. После этого подобные работы проводятся и с другими элементами.Посмотреть, как сделать ручной листогибочный станок своими руками, можно на видео, которое приведено ниже. В нем данный процесс наглядно продемонстрирован. Здесь учтены все его особенности и тонкости. Это непременно вам поможет при изготовлении приспособления для гибки листов из металла.

metall.trubygid.ru

Как сделать листогибочный станок своими руками

В современном строительстве невозможно представить работу, связанную с железобетонными конструкциями, металлической арматурой или созданием фундамента, без использования удобных гибочных станков, которые способны выполнять много полезных функций. Ручные самодельные листогибы являются достаточно простыми инструментами, которые позволяют из листового материала изгибать качественные изделия даже неквалифицированному мастеру.

Первые механические листогибочные прессы изобрели в США. Возникновение листогибов свое начало берет еще с 19 столетия, когда в производственных организациях всевозможных отраслей назрела необходимость широкого выпуска металлических конструктивных деталей.

Изготовление изделий из металла без использования специального оборудования было чрезвычайно дорогостоящим и занимало много времени. Затем были попытки внедрить в производство пневматический пресс, однако они потерпели крах, так как отличались малой производительностью и плохой видимостью материала.

Но технический процесс на месте не стоит, и неудобные, массивные, потребляющие много энергии и травмоопасные механические листогибы заменили на более лучшие в эксплуатационных свойствах гидравлические модели. Это случилось во второй половине 20 века, когда началась налаживаться обработка стали. А далее пошло-поехало…

Работа учёных в данной среде способствовала автоматизации листогибочных станков, развитию дополнительного оборудования и безопасности сотрудников. Спустя 60 лет листогибочный станок стал неотъемлемой частью производства. А сегодня даже частные мастера постоянно задаются вопросом, как сделать листогиб своими руками.

Предназначение листогибочного станка

Листогибочный станок представляет собой прессовое устройство, которое производит гибку цельных листов металла или вырезанных полос из него разной толщины и формы. Самодельный листогиб способен изгибать листы под желаемым углом, вместе с этим не нарушая плоскостности. Листогибочные станки используют для обработки листов из латуни, стали, алюминия и меди, а также прочих металлов с толщиной до 0,7-0,8 миллиметров.

При этом отсутствуют у отгибаемой части листа деформации, которых невозможно достичь при использовании традиционной киянки и оправки. Это позволяет из листа изготавливать самые разные предметы. Изделия, которые сделаны таким способом, почти не отличаются от аналогичных, изготовленных на промышленных станках.

Наличие на гибочной балке силиконовой вставки делает возможным изгибание окрашенных листов без опасности повреждения покрытия. Также предусмотрены удобные функции регулирования толщины листов, что предстоит изогнуть. Листогиб сгибает без труда листы из железа и жести, точность и качество сгиба при этом достаточно высокие и отвечают всем требованиям. Многие из таких станков могут одновременно проводить резку металла.

Листогибочное оборудование широко применяется:

в машиностроении — для изготовления кузовов и запчастей;в корабле- и авиастроении;в области строительства – отделка фронтов крыш, изготовление кровли, вентиляционных шахт и воздухоотводов, ветровых планок и карнизов, дверных и оконных переплетов, облицовка фасадов, производство коньков и отливов для окон, а также элементов металлического сайдинга, металлочерепицы и профнастила;в электронике – для изготовления корпусов персональных компьютеров, стиральных машин, холодильников и микроволновых печей;в мебельном производстве — для создания незамкнутых и замкнутых профилей, конусов, коробов, цилиндров.

Листогибочный станок состоит из листа железа, что является основанием, прижима, обжимного пуансона с креплением, 2 струбцин для прикрепления оборудования к столешнице верстака. Изготавливают листогиб своими руками из металлических заготовок. Специалисты рекомендуют на металлобазе купить швеллер 6,5 – 8, что имеет длину 500 — 650 миллиметров, на котором держится вся конструкция листогиба.

Зачастую листогибы снабжены дополнительными опциями: приспособлением для держания рулонного металла, угломером, дублирующими опорами для металлических листов и профилирующим устройством. Иногда практикуют изготовление листогиба с усиленной опорой, которая обеспечивает надежное крепление станка, и специальный роликовый нож, что может резать металл на уровне качества, достигаемого на фабриках.Конструкция листогибочного станка

Листогибочный аппарат в большинстве случаев используется для изготовления из металлопрофиля элементов кровли. В устройство листогиба листы можно заправлять с тыльной и передней стороны, что избавляет от потребности проведения предварительной порезки. В конструкции имеется резец, который позволяет резать металл прямо на объекте.

Главными элементами чертежа самодельного листогиба для сгибания листового металла являются следующие:

Роликовый нож. Этот инструмент изготавливается из самого прочного и качественного стального сплава, ресурс функционирования колеблется в пределах 25 километров металла полумиллиметровой толщины. Нож можно заточить после окончания ресурса и цикл проделать несколько раз. Конструкция стального ножа с порошковой посыпкой является весьма стойкой к нагрузкам, вес достигает 5 килограммов.Задний стол. На стол легко помещается рабочий лист металла, который вы можете двигать в требуемом направлении, заправлять для работы. Сгибатель и резак материала устанавливается на опорах стола.Подставка. Рабочий стол размещается на деревянной подставке, поэтому листогибочный станок не скользит по полу. Предусмотрена возможность регулирования высоты подставки, а станок способен перемещаться на колёсах просто, что удобно для регулярной перевозки.Передние упоры. Данные элементы позволяют задавать ширину разреза, при этом их конструкция может поворачиваться на 180 градусов, после чего возвращаться в первое положение.Измерительная пластина и упор сгиба угла. Упор способен быстро устанавливать необходимый угол листа, или сам процесс сгибания выполнять без фиксации под произвольным углом.Принцип работы станка

Ручной самодельный листогиб предназначается для изготовления профильных деталей из тонколистовой стали, алюминия и меди: толщиной 0,5-0,7 миллиметра, шириной до 2500 миллиметров, с высотой полки от 20 миллиметров, отрезания полос данного листа от 80 до 400 миллиметров для складывания загнутой полки для придания изделию дополнительной жесткости.

Принцип работы листогибочного станка основывается на фиксации заготовки на столе листогиба с помощью прижимной рамы и дальнейшем загибе поворотной балкой на нужный угол выступающей части заготовки. Максимальный угол загиба достигает 135 градусов, предусмотрена возможность догиба до 180 градусов. От мощности прессового механизма зависит предельная толщина металла, что подается.

Прижим совершается в механическом режиме с использованием эксцентриковой стяжки. Вы можете отрегулировать усилие прижима. Простая конструкция листогибочного станка и используемые материалы способны обеспечивать его безотказность и высокую надёжность, а также ремонтопригодность в суровых условиях — даже в полевых. Особенность конструкции состоит в возможности неограниченной подачи заготовок по длине.

В продаже имеются специальные станки, чертежи листогибов данного типа имеют некие отличительные особенности. Прижим заготовки может осуществляться с помощью электромагнита, который располагается в корпусе аппарата. Мощность электромагнита способна обеспечивать прижим, исключающий выскальзывание из-под прижимной балки заготовки.

Повышенная жёсткость вышеописанной конструкции демонстрирует прямолинейность и высокое качество изгиба. Длина заготовок и угол гибки бывают фиксированными или заданными при помощи ограничителей для создания одинаковых или однотипных деталей.

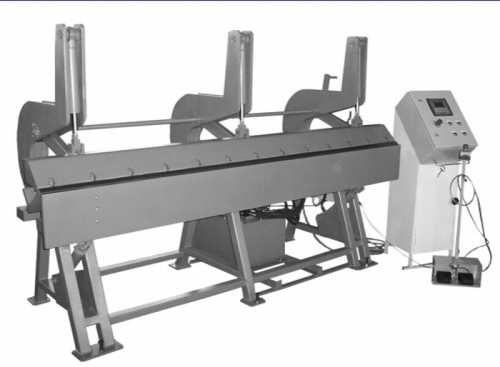

Также в ассортименте предложены гибочные прессы, деформация заготовок в которых совершается благодаря вдавливанию её в выемку матрицы выступом пуансона. Усилие обеспечено гидро- или пневмоприводом. Подобное листогибочное оборудование предназначается для изгибания листовой стали, которая имеет толщину до 3 миллиметров на длине до 2500 миллиметров.

Разновидности листогибочных станков

Листогибочное оборудование по мобильности делится на передвижное и стационарное. Первые виды станков используют на производстве для обработки большого объема материала, вторые станки – на небольших предприятиях или стройках для изготовления отдельных деталей.

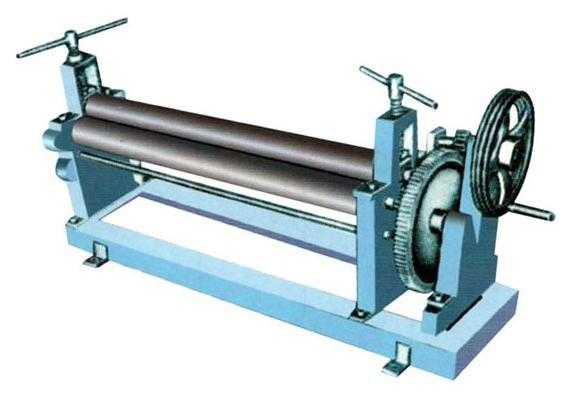

Зависимо от методики обработки материала, листогибочные станки бывают поворотными, оснащенными гибочной балкой, прессовыми с пуансоном и матрицей, ротационными – схемы листогибов предусматривают наличие валок.

По виду привода листогибочные станки разделяются на 5 типов:

Пневматические аппараты работают за счет функционирования пневмоцилиндров, в основном в продаже представлены поворотные модели.Электромеханические станки являются стационарными механизмами, оснащенными приводной системой, электродвигателем и редуктором.Механические станки представляют собой стационарные машины, которые функционируют благодаря энергии маховика.Гидравлические станки способны действовать за счет гидроцилиндров.Ручные станки для своей эксплуатации требуют мускульную силу рабочих и являются очень удобными для быстрой перевозки и работы в местах производства изделий.

При выборе листогибочного станка или изготовлении своими руками листогиба необходимо определиться с толщиной листов металла, потому что оптимальным решением для обработки материала, который имеет толщину меньше 0,1 сантиметра, считается ручной станок.

Этот аппарат способен обеспечить необходимую точность и освобождать хозяев от больших вложений. Если требуются разные детали из металла, что имеют толщину больше 1 сантиметра, лучше всего выбрать промышленную модель с электроприводом и возможностями выполнения широкого спектра функций. Такие станки стоят намного больше, занимают большую площадь, однако демонстрируют высокую производительность.

Изготовление листогибочного станка

Листогибочный станок в практике самодельщиков — пока малораспространенное приспособление. Однако данный инструмент является очень полезным, потому что даже неквалифицированным мастерам позволяет качественно выполнять работу, связанную с гибкой листового металла.

Листогибочный станок, состоящий из основания, обжимного пуансона с рычагом, прижима и двух струбцин, можно изготовить при наличии электросварки. Необходимы только недеформированные уголки номер 3 и 5, а также отрезок швеллера. Основание принято изготавливать из швеллера номер 6,5 или 8, что имеет длину до 500 миллиметров. Размер принято выбирать по своему усмотрению.

Сделанный из уголка прижим способен обеспечить гибку листа на угол, что составляет больше 90 градусов, что, к примеру, нужно для соединения в фальц листов. Прижим изготовленного своими руками ручного листогиба отличается сварной конструкцией. Основной уголок 5 необходимо дополнительно усилить профилем из уголка номер 3.

Чтобы прижим получился жестким, рекомендуется использовать уголки, толщина полок которых составляет 5 миллиметров. Прижим делают короче основания на 70 миллиметров, к его торцам следует приварить кронштейны из отрезков уголка номер 3 со стенкой, толщина которой достигает 5 миллиметров.

Края полок уголка, которые контактируют с изгибаемым листом, обрабатывают напильником или фрезеруют, делая их параллельно основанию. В каждом уголке-кронштейне посредине полки необходимо просверлить отверстие, диаметр которого составляет 8 миллиметров.

Обжимной пуансон выполните из уголка номер 5, он на 10 миллиметров короче, чем прижим. Рычаг принято выгибать из арматурного стального прутка, что имеет диаметр 15 миллиметров, в виде скобы и приваривать к пуансону. Дальше выпилите из стального листа, толщина которого 5 миллиметров, щечки и просверлите в них по отверстию диаметром 10 миллиметров.

Снимите с ребра торцов уголка-пуансона фаски, длина которых 30 и глубина 5 миллиметров, что необходимы для крепления и установки стальных осей из прутка, что отличается диаметром 10 миллиметров. Оси необходимо приваривать таким способом, как показано на видео о листогибах своими руками, чтобы осевая линия прутка направлялась параллельно ребру уголка. На ребре основания снимите фаски, что имеют глубину 6 и длину 32 миллиметра.

Основание и пуансон для предварительной сборки нужно закрепить в слесарных тисках так, чтобы полки уголка и швеллера размещались в одной горизонтальной плоскости. Наденьте на оси пуансона щечки и прихватите их в нескольких точках к основанию электросваркой или крепят другим методом.

На данную поверхность для пробной гибки принято помещать лист из мягкого металла, что имеет толщину близко 1 миллиметра, и сверху фиксировать прижимом, притягивая его временно к основанию шпильками с накладками или струбцинами. Положение щечек относительно основы рекомендуется проверять посредством пробных гибок и корректировать при потребности. Убедившись в оптимальном положении щечек, их нужно приварить окончательно к основанию.

При использовании отверстий в кронштейнах прижима их сверлят диаметром 8 миллиметров в основании и нарезают резьбу М10 в них. Отверстия в прижиме нужно рассверлить до диаметра 10 миллиметров. В основании в резьбовые отверстия снизу завинтите болты, головки которых следует зафиксировать на основании сваркой.

Притяните к основанию прижим гайками М10, под их головки подложите шайбы. Использовать желательно гайки-маховички, которые получится снять с водопроводной арматуры. При отвинчивании затяжных гаек отжатие прижима обеспечивают пружины, что надеты на болты. Можно применять и резиновые амортизаторы.

Струбцины для закрепления листогибочного станка к основанию являются самодельными, сваренными из уголка номер 3. Конструкция струбцин является совершенно понятной из чертежа листогиба своими руками. Зажимные винты М10 оснащены опорными накладками. Струбцины необходимо приварить к полке основания возле щечек.

Требования и техника безопасности

Разные виды листогибочных станков предназначены для разных целей, но все они должны соответствовать ниже обозначенным требованиям: удобство в работе, безопасность, минимальная энергопотребляемость, устойчивость, хорошее качество составляющих деталей, возможность замены элементов при выходе из строя, соответствие их требуемым стандартам.

Чтобы избежать возникновения производственных травм, настоятельно рекомендуется ознакомиться с техникой безопасности. Листогибочный станок является опасным устройством, так как содержит множество колющих и режущих элементов, которые представляют угрозу для здоровья и жизни оператора. Непосредственно перед работой нужно детально изучить инструкцию для каждого конкретного устройства. Работать с листогибом необходимо исключительно в защитной одежде.

Перед каждым запуском аппарата следует тщательно проводить проверку работоспособности оборудования. Запрещается гнуть листы металла выше допустимой толщины и оставлять листогибочный станок без присмотра.

Таким образом, листогибочный станок в умелых руках способен обеспечить высокое качество изготовления таких деталей, как кожухи, шасси, корпусы, также станок понадобится при соединении в фальц листов, гарантируя во всех случаях надлежащий товарный вид изделию. Главное только знать, как сделать листогиб правильно. При этом обеспечивается отсутствие деформаций и плоскостность в отгибаемой части листов.

__________________________________________________Почитать еще:

sosedi-online.ru

Как изготовить листогибочный станок своими руками?

В работе для правки и сгибания металлических полос и листов нельзя обойтись без листогибочного станка. Данное приспособление является немаловажным при сооружении различных конструкций. Чертежи и определенное мастерство позволят выполнить листогибочный станок своими руками. Он поможет существенно сэкономить время и силы, хотя многие отдают предпочтение покупкам простых и недорогих моделей таких устройств.

Разнообразие

Различают пять видов листогибочных станков: ручные, механические, электромагнитные, гидравлические и пневматические. Рассмотрим некоторые из них.

- Ручной листогибочный станок простой конструкции применяют в работе с металлическими полосами или листами небольших размеров с нанесенным покрытием, а также с медью и алюминием. Его покупают владельцы небольшого бизнеса или частные лица для изготовления элементов крыши, конструкций для рекламы или доборных элементов при выполнении монтажных кровельных работ.

- Листогибочный станок гидравлического типа, а также механические и пневматические его виды относятся к вариантам серийных производств. Данное приспособление отличается простотой в управлении и небольшими шумовыми характеристиками благодаря системам подавления вибрации. Листогибочный станок гидравлический считают оптимальным вариантом для выполнения простых загибов металлических листов. Новейшие технологии позволили создать указанные устройства с автоматизированными системами управления, что обеспечивает выполнение рабочего процесса с высокой точностью.

Необходимые материалы

Решив изготовить листогибочный станок своими руками, нужно помнить о том, что при помощи него возможно выполнение только простейших видов работ. Для сложных и более точных задач следует применять профессиональное оборудование. Сварочный аппарат и другие материалы понадобятся для того, чтобы создать листогибочный станок своими руками. Детали его должны быть прочными и ровными. Для каркаса необходимо приобрести большой швеллер, прочную трубу и уголок. Металлобазы предлагают широкий выбор нужного материала, а в строительных магазинах можно купить правило из алюминия и вспомогательные детали. Разные уголки понадобятся для изготовления прижимной и поворотной балки.

Сооружение конструкции

Приступаем к сборке каркаса. Для этого нужно:

- Напилить швеллер и большой уголок.

- Затем приварить трубы по краям швеллера. Делать это надо аккуратно.

- Поверх труб нужно приварить уголок так, чтобы его вертикальная сторона была расположена своей плоскостью к мастеру, который решил соорудить листогибочный станок своими руками. Точное выставление всех деталей позволит получить ровную конструкцию.

- После сборки каркаса необходимо повесить прижимную балку. Для этого надо плотно прислонить плоскости правила и швеллера, а потом зафиксировать их. Затем к прижимной балке и к заднему углу каркаса нужно приварить петли. После этого проверяем их дееспособность.

- Для изготовления прижима на уголок привариваются петли. Относиться к данному процессу следует скрупулезно. Затем указанные петли нужно приварить к вертикальной стороне каркаса на его край. Вращение уголка прижима должно составлять 150-160°. Это является немаловажным условием. Затем одни шарниры устанавливаются на этом уголке, а вторые - на прижимной балке. После скрепления их болтами должны получиться тяги, регулировка которых зависит от толщины металлического листа. Для изготовления поворотной балки и прижимной траверсы необходимо использовать уголок одинаковой длины.

fb.ru

Как сделать листогиб. Ручной роликовый листогиб своими руками

Как сделать листогиб

Содержание статьи

Ручной листогиб — необходимый инструмент в арсенале каждого домашнего мастера.В особенности, этот инструмент незаменимый для тех людей, которые занимаются такой работой, как холодная ковка металла, где нужно согнуть какой то отдельный элемент металлической заготовки и т. д.

Конечно же, если необходимо сгибать что-то один или несколько раз, то можно взять листогиб на прокат у знакомых или в какой нибудь фирме.

Но если постоянно требуется в работе применять листогибочные операции, то никак не обойтись без покупного варианта станка-листогиба, либо его аналога изготовленного своими руками.

Как сделать листогиб своими руками?

Пополнить свой арсенал инструмента самодельным листогибом вполне возможно, благо, вопрос, как сделать листогиб, решается достаточно просто. Сегодня можно посмотреть видео — как сделать листогиб своими руками в интернете, найти чертежи листогиба и инструкцию по его изготовлению.

На самом же деле, сделать листогиб под силу каждому человеку. Перед тем как осуществлять сборку листогиба, следует определиться сначала с техническими характеристиками этого инструмента, какой по толщине им металл придется сгибать и многое другое.

На самом же деле, сделать листогиб под силу каждому человеку. Перед тем как осуществлять сборку листогиба, следует определиться сначала с техническими характеристиками этого инструмента, какой по толщине им металл придется сгибать и многое другое.

Самодельный листогиб и его характеристики

Прежде чем приступать к основной части вопроса, как сделать листогиб своими руками, следует определиться вот с чем:

- Какой металл по толщине придётся гнуть листогибом.

- В каком диапазоне углов гибки металла, необходимо работать чаще всего.

- С габаритами самодельного листогиба — его высотой, длиной и шириной.

- Насколько точным должен быть листогиб, изготовленный своими руками.

Как только ответы на все вышеперечисленные вопрос будут найдены, можно приступать к изготовлению листогиба своими руками. Как сделать листогиб и что потребуется для его изготовления?

Чтобы сделать листогиб потребуется станина и подвижная часть механизма, которая будет гнуть металл под требуемым углом. К станине, заготовка для сгибания, должна надежно фиксироваться посредством рычагов, на концах которых имеется резьба.

Часто распространённым вариантом является листогиб из тисков, которые используются для фиксации заготовки во время её сгибания.

Не менее популярным вариантом листогиба, является и листогиб своими руками с использованием деревянных составляющих. Такой самодельный листогиб, чаще всего используется, для того, чтобы сделать оконные отливы, в общем, различные элементы, гнущиеся из тонкой оцинкованной жести.

Листогиб может быть различных конструкций и вариаций, поэтому на вопрос как сделать листогиб своими руками, можно найти множество всевозможных ответов. Главное при этом, определить правильные технические характеристики листогиба, которые во многом зависят от рода выполняемой им работы.

Оценить статью и поделиться ссылкой:samastroyka.ru