Содержание

Как варить оцинковку: какими электродами варить оцинковку

Оцинкованная сталь пользуется неизменным спросом и обрела популярность во многих потребительских сферах. Такую популярность материал приобрел благодаря своей устойчивости к агрессивным воздействиям из вне. Оцинкованная сталь обладает достаточно высокой устойчивостью к коррозии и способна служить довольно длительное время. Достигается это путем нанесения на стальные листы цинкового слоя толщиной от 2 до 150 мкм. Однако цинковое покрытие является не только защитой стальных изделий от неблагоприятных воздействий, но и фактором, значительно усложняющим процесс обработки металла, в частности его сварку.

Для того, чтобы ответить на вопрос: как варить оцинковку, необходимо более подробно рассмотреть все аспекты, связанные с этим процессом.

СОДЕРЖАНИЕ СТАТЬИ

- Что нужно учитывать при сварке оцинковки

- Этапы работы с оцинковкой

- Какие есть виды проволоки для сварки

- Общие правила и рекомендации для сварки оцинковки

- Виды сварки оцинкованной стали

- Как варить оцинковку: вывод

- Как варить оцинковку: видео

ЧТО НУЖНО УЧИТЫВАТЬ ПРИ СВАРКЕ ОЦИНКОВКИ

Основными нюансами, которые следует учитывать в процессе сварки оцинковки, являются температура плавления цинка и токсичность выделяемых им паров.

Сложность сварки оцинкованных изделий обуславливается тем, что температура плавления стали составляет 1100C, а цинковое покрытие плавится при 906C. Данное расхождение не позволяет использовать обычные методы сварки в связи с риском повреждения защитного слоя и утраты изделием устойчивости к окислению.

Неблагоприятные проявления в процессе сварки оцинкованного металла заключаются в том, что:

- При температуре 906 градусов, цинк плавится и переходит в газообразное состояние;

- Проникая в основу, выделяемые пары разрушают структуру металла;

- Происходит нарушение шва оцинковки;

- Токсичные пары поступают в окружающее пространство.

Именно поэтому, обработка оцинкованных изделий требует проведения дополнительных подготовительных мероприятий и тщательного подбора используемого оборудования.

ЭТАПЫ РАБОТЫ С ОЦИНКОВКОЙ

Удаление цинкового покрытия

Данная процедура необходима для того, чтобы расплавленный цинк, попав в область шва, не ухудшил его качество. Существует три основных способа зачистки:

Существует три основных способа зачистки:

Механический

Данный способ зачистки оцинковки осуществляется при помощи жестких абразивных средств, металлических щеток и наждачной бумаги.

Химический

Заключается в воздействии на покрытие кислотой, или щелочью. После осуществления необходимой экспозиции, изделие тщательно промывается и высушивается.

Термический

Заключается в обжиге краев изделия при помощи газовой горелки. Следует учитывать, что воздействие высоких температур провоцирует высвобождение токсичных паров.

Подбор электродов

Для того, чтобы выбрать, какими электродами варить оцинковку, необходимо учитывать ряд нюансов. Выбор электродов осуществляется с учетом типа свариваемой стали.

Можно выделить 2 основных вида электродов:

- С рутиловым покрытием (АНО-4, МР-3, ОЗС-4). Подходят для сваривания стали с низким углеродным содержанием. Наличие оксида титана значительно упрощает зажигание дуги, гарантирует прочность шва и его герметичность, а также минимизирует разбрызгивание;

- С сильноосновными флюсами (УОНИ13/45, УОНИ13/55, ДСК-50).

Подходят для сталей низкого легирования.

Подходят для сталей низкого легирования.

Подбор присадочного материала

Основное требование к проволоке, используемой в качестве присадочного материала — низкая температура плавления, варьирующаяся от 900 до 1100 градусов. Соблюдение этого условия позволит добиться качественного шва, так как в этом случае проволока будет плавиться, не повреждая и не оплавляя сам материал.

КАКИЕ ЕСТЬ ВИДЫ ПРОВОЛОКИ ДЛЯ СВАРКИ ОЦИНКОВКИ

- CuSi3. Проволока с 97% содержанием меди. Целевым назначением является сваривание медных изделий. Использование для сварки оцинковки является целесообразным и позволяет добиться легкообрабатываемого соединения. Минусом в данном случае будет являться то, что такое соединение не будет иметь очень высокого показателя прочности. Стоит учитывать, что входящий в состав сплава кремний обладает высокой текучестью, что требует повышенной осторожности при работе;

- Autrod 19.30. Целевым назначением является сваривание оцинкованных изделий.

Соединение кремния, марганца и серы позволяет добиться достаточно крепкого соединения;

Соединение кремния, марганца и серы позволяет добиться достаточно крепкого соединения; - CuSi2Mn. Создает соединение с очень высокими показателями прочности. В связи с повышением показателя, усложняется процесс дальнейшей обработки;

- CuAl8. Целевым направлением является сваривание металла, обработанного сочетанным цинково-алюминиевым сплавом.

ОБЩИЕ ПРАВИЛА И РЕКОМЕНДАЦИИ ДЛЯ СВАРКИ ОЦИНКОВКИ

Вне зависимости от типа сварки оцинковки, необходимо:

- Исполнять шов наплывным методом по средствам частого отрыва электрода;

- Продление варочной ванны производится постепенно для недопущения риска повреждения;

- В случае, если цинковое покрытие не было удалено, необходимо дождаться его абсолютного выгорания до того момента, когда начнет расплавляться сама сталь. В противном случае после охлаждения возможно растрескивание и вспучивание шва;

- Оцинкованная сталь, толщина которой превышает 4 мм должна обрабатываться по краям по методу нанесения фаски, глубина которой составляет 1/3 листовой толщины;

- Все работы производятся со строжайшим соблюдением мер защиты и техники безопасности.

Для этих целей используются маски с принудительным нагнетением воздуха и мощные вентиляционные системы.

Для этих целей используются маски с принудительным нагнетением воздуха и мощные вентиляционные системы.

ВИДЫ СВАРКИ ОЦИНКОВАННОЙ СТАЛИ

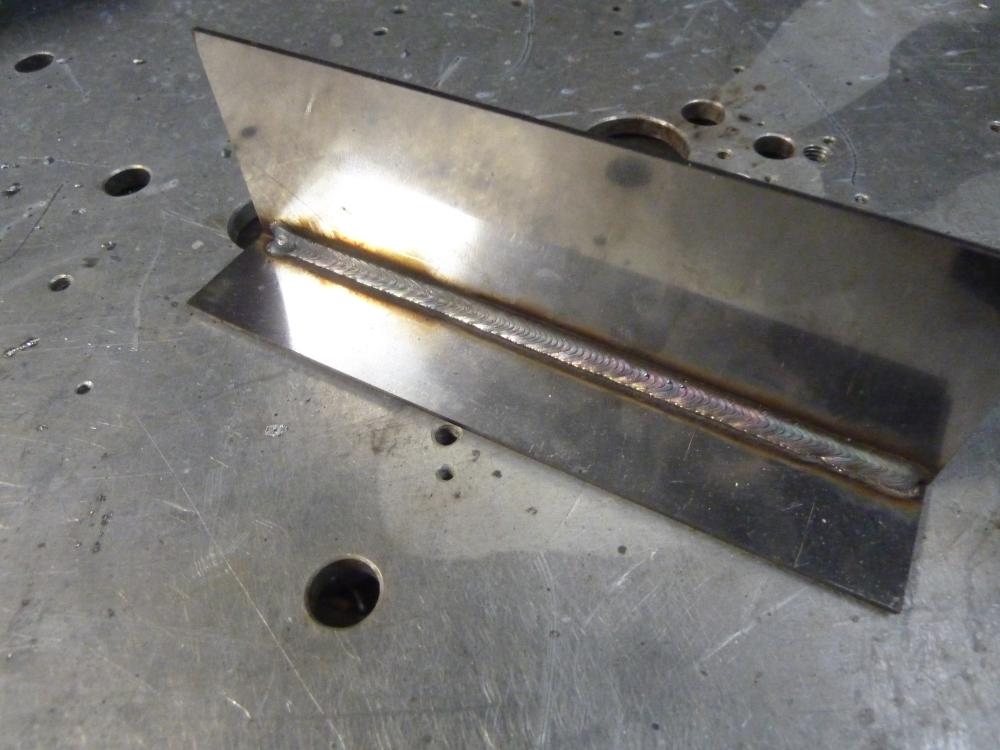

Сварка оцинковки полуавтоматом

Такой метод сварки имеет ряд особенностей:

- Подключение. «+»клемму подводят к горелке, а»-«к поверхности;

- Сила тока. Увеличение силы тока приводит к увеличению скорости подачи присадки;

- Подбор съемника тока. При подборе учитывается диаметр сечения проволоки. Необходимо вовремя производить замену, не дожидаясь значительного изнашивания;

- Выбор рукава подачи присадки. Необходимо выбирать жесткие рукава, не допускающие перегибов и нарушения подачи присадочного материала;

- Учет толщины листа. Тонкие листы толщиной 1мм. и менее, подвергаются точечной сварке;

- Напряжение. При возможности перепадов напряжения, рекомендуется использовать проволоку наименьшего диаметра, имеющую высокую скорость плавления, необходимую для компенсации недостатка напряжения сети;

- Техника без использования защитного газа.

В данном случае, «+»клемма подключается к оцинкованной поверхности.

В данном случае, «+»клемма подключается к оцинкованной поверхности.

Преимущества метода:

- Возможность работы без создания защитной атмосферы;

- Хорошие показатели ровности шва;

- Простота в соблюдении параметров тока.

Отрицательные качества:

- Не рекомендуется проводить сварку при порывах ветра и в присутствии мощных вентиляционных систем;

- Необходимы крупногабаритные газовые баллоны;

- Необходимы жесткие рукава подачи присадки.

Сварка инвертором

Особенности сварки оцинковки при работе инверторным методом:

- Подбор диаметра электрода. Оптимальным сечением будет диаметр не более 2мм;

- Учет легкоплавкости электродов. Чем выше коэффициенты расплавления, тем ниже значения тока;

- Техника движения. Необходимо соблюдать плавность перемещения дуги;

- Соблюдение угла наклона. Соблюдение угла в пределах 45 градусов, позволяет избежать риска прогорания.

- Соблюдение распределения полярности.

В связи с тем, что данный метод сварки применяется в основном к тонколистовому металлу, необходимо учитывать, что в этом случае работа производится током обратной полярности. Это означает, что «+»подключается к электроду, а»-» к оцинкованной поверхности.

В связи с тем, что данный метод сварки применяется в основном к тонколистовому металлу, необходимо учитывать, что в этом случае работа производится током обратной полярности. Это означает, что «+»подключается к электроду, а»-» к оцинкованной поверхности.

Этапы процесса сваривания оцинкованной стали при работе с трубопроводом.

- Подготовка. Учитывается толщина заготовки. Если она превышает 3мм, под углом в 80 градусов делается скашивание поверхности на расстояние 1-1.5мм по поверхности шва. Торцы изделия зачищаются от зазубрин и загрязнений и обезжириваются. Свариваемые элементы выкладываются ровно с соблюдением зазора в 3мм. Вдоль сварочного шва наносится 2мм слой флюса.

- Сварка. Производится в следующие этапы:

— детали, подлежащие сварке прогревают на расстояние не менее 300мм от свариваемых краев; — флюс подвергается нагреву до прозрачного состояния; — присадка накладывается на поверхность и расплавляется при помощи газовой горелки до полного заполнения пустоты; — припой располагается перед пламенем горелки. Допустимые углы наклона составляют 95 градусов для горелки и 15-30 для проволоки.

Допустимые углы наклона составляют 95 градусов для горелки и 15-30 для проволоки. - Завершение процесса. Флюс удаляется, шов зачищается. По окончании зачистки, поверхность обрабатывается антикоррозийным составом.

Точечная сварка

Метод точечной сварки оцинковки получил наиболее широкое распространение в автомобилестроении. Получаемая точка отличается высокой прочностью. Линия разрыва не затрагивает область сварки, а проходит по поверхности листа. Следует учитывать, что использование точечного метода приводит к ускоренному изнашиванию электродов и требует больших энергетических затрат. В связи с этим, наиболее целесообразно проведение автоматической корректировки режимов и настроек в условиях профессиональных сварочных рабочих мест.

КАК ВАРИТЬ ОЦИНКОВКУ: ВЫВОД

Вне зависимости от типа используемой сварки и вида оборудования, необходимо строжайшее соблюдение всех мер безопасности и технологических правил. Цинк является токсичным материалом, вдыхание его паров способно привести к серьезной интоксикации организма. Поэтому при ответе на вопрос: «как варить оцинковку«, надо помнить, что работы проводятся в средствах индивидуальной защиты и при обеспечении качественной вентиляции.

Поэтому при ответе на вопрос: «как варить оцинковку«, надо помнить, что работы проводятся в средствах индивидуальной защиты и при обеспечении качественной вентиляции.

КАК ВАРИТЬ ОЦИНКОВКУ: ВИДЕО

Сварка оцинковки: технологии, особенности, выбор электродов

Главная » Обработка металла » Сварка » Как провести сварку оцинковки?

На чтение 5 мин

Содержание

- Особенности материала

- Выбор электродов

- Способы сварки оцинкованного металла

- Сварка полуавтоматом

- Сварка инвертором

- Как варить оцинковку

- Оборудование

- Подготовительные работы

- Процесс сварки

- Завершающие работы

Сварка оцинковки востребована в производственных и промышленных сферах. Однако сам процесс является относительно сложным, так как температура плавления цинкового покрытия существенно отличается от стали или сплавов. Нужно выбрать оптимальную технологию на основе параметров заготовок, их состава, а также условий эксплуатации.

Нужно выбрать оптимальную технологию на основе параметров заготовок, их состава, а также условий эксплуатации.

Сварка оцинкованной трубы

Особенности материала

Для повышения коррозионной стойкости стали на нее наносят слой из цинка, толщина которого составляет 2–150 мкм. Для расплавления стали требуется нагрев до +11000С, а цинка — +9060С. Поэтому обычные способы сваривания не подходят, так как защитный слой будет прожжён, а сама деталь потеряет стойкость к окислению.

Чтобы не допустить потерю стойкости конструкции к коррозии, требуется использовать специальные флюсы, предотвращающие перегрев поверхности. Они повышают температуру плавления, не давая расплавиться оцинковке.

Для оцинкованной стали другой проблемой является попадание расплавленного цинка в сварную ванну, что приводит к ухудшению свойств шва и потери прочностных свойств. Поэтому перед проведением работ требуется зачистка поверхностного слоя вдоль линии стыковки. Данное правило является обязательным для соединения любых составов оцинковок.

Очистить оцинкованный слой можно следующими способами:

- обжиг газовой горелкой — опасный способ, при котором выделяется много вредных паров, реализуется быстро, не требует специальных навыков;

- механический — зачистка, выполняемая абразивным инструментом, считается длительной по времени, но эффективной;

- химический — выполняется обработка химическими составами, обычно кислотными или щелочными средствами, после действия которых поверхность достаточно промыть большим количеством воды.

Третьей особенностью является токсичность паров, которые начинают выделяться в результате плавления цинка. При нагреве происходит проплавление, затем наступает фаза испарения. Если пары попадут внутрь органов дыхания человека, то произойдёт интоксикация.

Выбор электродов

Для сваривания низкоуглеродистой оцинковки пользуются следующими электродами:

- МР-3;

- АНО-4;

- ОЗС-4.

Для высокоуглеродистых сплавов применяются электроды, отличающиеся высоким содержанием флюсов:

- УОНИ-13/45;

- УОНИ-13/55;

- ДСК-50.

Электроды, применяемые для надёжной сварки оцинкованных труб и других массивных конструкций, содержат фтористые и карбонатные соединения. При большой толщине деталей следует использовать технологию послойной наварки.

Способы сварки оцинкованного металла

Для сварки оцинкованной стали используют сварку следующими способами:

- полуавтоматическим;

- инверторным;

- газовой горелкой.

Сварка полуавтоматом

Полуавтоматическая сварка выполняется в защитной аргоновой среде или в углекислом газе. Диаметр проволоки выбирается в зависимости от толщины свариваемых оцинкованных конструкций.

Сварка оцинковки с применением полуавтомата имеет следующие особенности:

- тонколистовой металл следует варить точечно, в таком случае вероятность сквозного прожога будет минимальной;

- получить качественный сварной шов при напряжении менее 220В можно только с применением проволоки, диаметр которой составляет меньше требуемого на 0,2 мм;

- для соединения деталей в среде без защитной газовой атмосферы нужно использовать присадки;

- к заготовке цепляется положительный контакт, а к присадке — отрицательный.

Преимущества варки полуавтоматом:

- выполнение работ в присутствии или отсутствии защитной газовой атмосферы;

- высокое качество сварного шва: ровный, равномерный, однородный;

- выдержка широкого диапазона токовых параметров.

Недостатки:

- при наличии воздушных потоков от ветра или вентиляционной системы запрещено пользоваться данным методом;

- нужно использование габаритных баллонов с газом;

- требуются жёсткие шланги для подачи газа к месту проведения работ от баллонов.

Сварка оцинкованной заготовки

Сварка инвертором

Инверторная сварка применяется при соединении деталей толщиной менее 2 мм. Подключение выполняется следующим образом:

- к минусу подсоединяется свариваемая конструкция;

- к плюсу — электрод.

Оцинкованный металл сваривается на токе обратной полярности. При правильном подключении разогрев электрода происходит за несколько секунд, дуга зажигается быстро, горит стабильно.

Особенности данного метода следующие:

- при варке электродами малого диаметра сварка стыков проводится точно, равномерно;

- перемещение сварочной проволоки вдоль поверхности должно быть плавным с постоянной скоростью, резких рывков быть не должно, так как важно не повредить цинковое покрытие;

- наклон электрода над поверхностью заготовки не должен превышать 450, чтобы минимизировать вероятность прожига металла.

Как варить оцинковку

Для сварки оцинкованной стали необходимо выполнить следующее:

- подобрать подходящую по параметрам проволоку или электроды;

- собрать нужное оборудование;

- выполнить подготовительные работы, чтобы трубы или листы были надёжно соединены.

Оборудование

Заранее до проведения работ потребуется приготовить следующее оборудование:

- инвертор или полуавтомат, позволяющие работать на требуемом сварочном токе;

- горелка;

- баллоны с газом;

- держатель электродов или система подачи проволоки;

- рукав для подключения к баллону держателя.

Рекомендуется выбор сварочного аппарата с предустановленными режимами по току и напряжению, чтобы упростить подбор параметров. Особенно эта функция подходит для новичков, у которых недостаточно опыта в проведении подобного типа работ.

Подготовительные работы

На этапе подготовительных работ:

- при толщине заготовки более 3 мм делают скос под углом 800 на расстояние 1–1,5 мм на поверхности формирования шва;

- торцы чистят от пыли, грязи, зачищают заусенцы, обрабатывают кромки, обезжиривают специальными составами;

- укладывают ровно свариваемые элементы в том положении, в котором их необходимо соединить, при этом оставляют зазор 3 мм;

- на поверхности вдоль сварного шва наносят флюс равномерным слоем 2 мм на расстояние 20 мм.

Подготовка к сварке оцинковки электродом

Процесс сварки

Сваривание трубопровода:

- Включают горелку, прогревают свариваемые детали от соединяемых торцов на расстояние не менее 300 мм.

- Нагревают флюс до тех пор, пока он не станет прозрачным.

- Присадочную проволоку прижимают к поверхности металлических торцов, горелкой её расплавляют, полностью заполняют пустое пространство.

- Горелку направляют на проволоку, греют её до температуры плавления. Припой располагают перед пламенем. Предельные углы наклона следующие: горелки – 950, проволоки – 150-300.

Листы сваривают аналогичным образом, но только используют инверторы или полуавтоматы. Техника работ простая, но важно не допустить перегрева металла.

Завершающие работы

На завершающем этапе выполняются следующие работы:

- смывают флюс;

- зачищают шов;

- обрабатывают поверхность антикоррозионным составом.

( Пока оценок нет )

Поделиться

Безопасно ли хранить еду в…

Дом »

База знаний »

Безопасен ли контакт пищевых продуктов с оцинкованной сталью?

Автор

Кристин Клин

Ответ на ваши вопросы и да, и нет соответственно. Да, для большинства продуктов безопасно контактировать с цинком. Нет, большинство пищевых продуктов не вызывают чрезмерной коррозии оцинкованной стали. На самом деле есть только одно исключение из этих утверждений: кислые продукты. Давайте углубимся в некоторые подробности, чтобы полностью ответить на ваш вопрос. Министерство здравоохранения и социальных служб США 1997 Пищевых кодексов, раздел 4-101.15 Оцинкованный металл, ограничение использования, гласит: «Оцинкованный металл нельзя использовать для изготовления посуды или поверхностей оборудования, контактирующих с пищевыми продуктами, которые используются в контакте с кислыми пищевыми продуктами» [курсив добавлен]. Поэтому в соответствии с Пищевым кодексом 1997 г. допустимо использование оцинкованной стали в контакте с мясом и некислотными фруктами и овощами. Кроме того, США. Министерство сельского хозяйства заявляет, что хромовое, никелевое, оловянное и цинковое (гальваническое) покрытие, как правило, приемлемо для большинства соответствующих применений» (Принятое оборудование для мяса и птицы, Директива службы безопасности пищевых продуктов и инспекции 11220. 1)9.0005

1)9.0005

Один из крупнейших заводов по производству говядины в США, расположенный в Плейнуэлле, штат Мичиган, демонстрирует широкое использование оцинкованной стали на всем предприятии. Как сообщалось в 1982 году, один из сотрудников компании сказал: «Если бы не цинкование, мы не смогли бы работать и поддерживать нашу норму прибыли». Оцинкованная сталь успешно используется на всем предприятии для изготовления балок, колонн, лестниц, перил, подножек и подвесных монорельсов.

Единственное ограничение на использование оцинкованной стали в контакте с пищевыми продуктами возникает, если пища кислая; кислотные виды особенно агрессивны к коррозии цинковых покрытий. При контакте цинка с кислой пищей и напитками он превращается в соли цинка, которые легко усваиваются организмом. Чрезмерный уровень этих солей может вызвать легкое недомогание у людей, хотя было зарегистрировано несколько случаев заболевания, когда оцинкованные контейнеры использовались для хранения сока на кислой основе. Однако эта ситуация такая же, как и любая другая, когда оцинкованная сталь контактирует с кислой средой. Цинковые покрытия плохо работают в сильнокислых средах и не должны использоваться.

Однако эта ситуация такая же, как и любая другая, когда оцинкованная сталь контактирует с кислой средой. Цинковые покрытия плохо работают в сильнокислых средах и не должны использоваться.

Часто продукты питания хранятся в контейнерах из пластика или других материалов, поэтому прямого контакта продуктов питания с оцинкованной сталью не происходит. В этих ситуациях оцинкованная сталь является очень подходящим применением. Задокументированные применения этого включают стеллажи для охлаждения хлеба и стеллажи для поддонов в морозильной камере. Оцинкованная сталь также использовалась в качестве покрытия для столешниц в ресторанах и барах в Европе и США.

Оцинкованная сталь очень хорошо подходит для пищевых продуктов, главным образом потому, что они расположены внутри и защищены от нормального атмосферного воздействия. Эти защищенные условия способствуют максимальному сроку службы оцинкованной стали. Поэтому оцинкованная сталь является очень безопасным и эффективным способом защиты от коррозии в средах, где есть продукты питания.

Итак, где используется оцинкованная сталь в производстве продуктов питания? Есть две основные и отдельные области: для структурных опор здания, такого как пекарня или скотобойня, а также для лотков, стеллажей, конвейеров, морозильных камер, холодильников и столешниц, непосредственно контактирующих с пищевыми продуктами. Подводя итог всему этому обсуждению, следует отметить тот факт, что цинк является необходимой частью нашей RDA, приблизительно 15 мг должны быть частью вашего ежедневного потребления.

© 2022 Американская ассоциация гальванистов. Материал, представленный здесь, был разработан, чтобы предоставить точную и достоверную информацию о горячеоцинкованной стали после изготовления. Этот материал предоставляет только общую информацию и не предназначен для замены компетентного профессионального изучения и проверки пригодности и применимости. Информация, представленная здесь, не предназначена для представления или гарантии со стороны AGA. Любой, кто использует эту информацию, берет на себя всю ответственность, вытекающую из такого использования.

Был ли этот ответ полезен?

ДА

|

НЕТ

Вы все еще ищете правильный ответ?

Спросите эксперта

самозащитный с флюсом для полуавтомата и его виды, как варить без газа, диаметр и настройка, марки

- Что это?

- Основные требования

- Сравнение с обычной проволокой

- Обзор видов

- Особенности использования

Процедура сварки металлоконструкций электродами не всегда удобна. Затруднения при проведении этого процесса наблюдаются на открытой местности, на высоте.

Во избежание образования некачественных швов некоторые мастера используют порошковую проволоку.

Что это такое?

Сварочная проволока считается важной частью большинства современных технологий сварки. Пороховой атрибут имеет вид полой металлической трубки, внутри которой находится флюс или же он находится в сочетании с металлическим порошком. Эта проволока используется для создания сварных швов при полуавтоматической безгазовой сварке. Благодаря современному внешнему виду этого атрибута осуществляется легкое зажигание дуги, а также стабильный процесс горения.

Пороховой атрибут имеет вид полой металлической трубки, внутри которой находится флюс или же он находится в сочетании с металлическим порошком. Эта проволока используется для создания сварных швов при полуавтоматической безгазовой сварке. Благодаря современному внешнему виду этого атрибута осуществляется легкое зажигание дуги, а также стабильный процесс горения.

Производство порошковой проволоки основано на строгом соблюдении ГОСТ, поэтому ее использование обеспечивает качественный результат. Наличие мелкой фракции железа, фосфора, хрома внутри трубки гарантирует следующие моменты:

- стабилизацию температуры в зоне ванны, а также вокруг дуги, пока она не станет пригодной для используемый материал;

- стимулирование перемешивания расплавленного металла на деталях, а также на электроде;

- равномерное закрытие шва по всей ширине от контакта с газом;

- обеспечивающий равномерность кипения и отсутствие брызг;

- Увеличение скорости сварки деталей.

С помощью порошковых проволок осуществляется наплавка на детали, а также процедура сварки в любом месте при наличии специального оборудования. В зависимости от предполагаемого использования трубка может содержать магнезит или плавиковый шпат. При необходимости обработки огнеупорного материала стоит использовать проволоку, где присутствует графит и алюминий, так как они повышают температуру.

Недостатками данного вида сварочного материала являются высокая стоимость, узкая специализация, сложность сварки листов толщиной более полутора миллиметров.

Основные требования

Порошковая (флюсовая) сварочная проволока применяется для полуавтоматической сварки без газа, имеет трубчатый вид. Внутренняя полость атрибута заполнена пыльцой особого состава. Основание представляет собой поляризованную металлическую полосу. Завершающим этапом создания такой проволоки является ее аккуратное растягивание до необходимых размеров.

Любой тип порошковой проволоки должен соответствовать следующим требованиям:

- плавиться равномерно и избегать чрезмерного разбрызгивания;

- отличаться стабильностью и легкостью возникновения электрической дуги;

- шлак, возникающий в процессе сварки, должен распределяться равномерно и не проникать в швы;

- имеют ровный шов без наличия трещин, пор.

Сравнение с обычной проволокой

Сварочная проволока делится на несколько видов, наиболее распространенными из которых можно назвать порошковую и сплошную. Несмотря на некоторые различия, оба атрибута используются достаточно часто. Сплошной вид проволоки имеет медное покрытие, а также может использоваться с инертными газами, чего нельзя сказать о втором виде атрибута сварки.

Кроме того, производство порошковой проволоки представляет собой прокатку полосы металла, прокатку ее лентой с добавлением флюса.

Сплошная проволока имеет меньшую стоимость, но лишена некоторых преимуществ порошковой проволоки, таких как:

- для вертикальной сварки в гору;

- работа с оцинкованной сталью и другими трудносвариваемыми сортами;

- невозможность добавления внутрь проволоки различных веществ.

Обзор видов

Каждый сварщик должен знать, что на сегодняшний день существует несколько марок порошковой проволоки, которые можно использовать для термического напыления, электродуговой металлизации, легирования стали и многих других целей. Судя по характеристикам разновидностей этого сварочного атрибута, каждое изделие имеет определенный диаметр, маркировку, материалы для корпуса, а также алюминиевое, железное или другое наполнение.

Металлические трубы по форме делятся на круглые, у которых края соединены встык, со шпоночными загибами, а также многослойные.

По особенностям использования пудровые атрибуты делятся на такие разновидности.

Газозащита

Этот тип проволоки требует закрытия сварочной ванны. Для этого используется аргон или другой инертный газ. Атрибут газовой защиты при сварке обычно используется для сварки углеродистой, низколегированной стали. Эта проволока имеет следующие преимущества:

- стабильность дуги;

- легкость выхода шлака на поверхность;

- отсутствие пористости;

- низкий уровень распыления;

- простота ликвидации шлака.

Таким трубам присуще глубокое проникновение. Их использование востребовано при создании стыков в местах стыков и углов, а также нахлестов при изготовлении конструкций и труб из металла.

Самозащита

Самозащитная трубка является хорошим вариантом для полуавтоматической работы в любом месте, даже в полевых условиях. Этот атрибут сварки не требует наличия дополнительных видов расходных материалов. При ремонте ванной замечено скопление облака от газового заряда. В результате применения самозащитной проволоки на швы наносится ровный флюс, при этом он широкой полосой скрывает горячие стыки. Этот вид порошковой проволоки нашел свое применение при сварке материалов в необорудованных условиях. С его помощью паяют алюминиевые изделия, а также их сплавы.

Порошки, которые сконцентрированы в присадочной проволоке, могут выполнять следующие функции:

- легирование;

- раскисление;

- стабилизация электрической дуги;

- упрощение формирования однородности швов.

В зависимости от состава порошка самозащитная проволока бывает:

- флюоритовая;

- флюорит-карбонат;

- рутил;

- рутиловый флюорит;

- рутил органический.

Особенности применения

Использование полуавтомата при сварке способствует быстрому нанесению швов, т. к. порошковый вид изделий подается без перерыва. Поскольку газовый шланг не всегда может быть доступен для работы, этот метод позволяет сваривать металлы в среде защитного газа. Правильно готовить без газа сможет практически каждый, при этом особое внимание следует уделить поверхности и настройке. При механизированной сварке обязательно нужно учитывать параметры тока, полярность, а также правильную технику выполнения.

Есть нюансы в работе с этим металлическим приспособлением, о которых мастер не должен забывать. Чтобы удачно провести дугу и сформировать шов, стоит подготовить ровную поверхность. При работе с полуавтоматами этого можно добиться переключением контактов внутри блока.

При работе с полуавтоматами этого можно добиться переключением контактов внутри блока.

Провод, идущий к горелке, необходимо соединить с кабелем заземления, а противоположный провод подключить к клемме горелки.

Важным моментом в работе является установка роликов, полностью соответствующих диаметру используемой проволоки. На боковой части ролика есть информация о диапазоне диаметров. Ролик с подвижным типом нельзя затягивать туго, так как провод характеризуется полой структурой, и это событие может привести к его деформации или возникновению засора в кабельном канале.

Для для того, чтобы провод прошел ровно, потребуется снять наконечник, расположенный на выходе зажимного элемента. Его намотка осуществляется после появления расходного элемента с конца этого канала. Диаметр наконечника также должен соответствовать размеру проволоки, так как большое отверстие может затруднить управление дугой. Газ при этой процедуре не используется, поэтому надевать насадку не нужно. Чтобы спрей не прилипал к кончику, его следует распылять специально разработанным средством.

Чтобы спрей не прилипал к кончику, его следует распылять специально разработанным средством.

При сварке порошковой проволокой шов всегда будет под контролем, поэтому технология внешне будет напоминать стандартное использование электродов.

Поскольку порошковый атрибут сварки не обладает механической прочностью и жесткостью, специалисты рекомендуют использовать специальный механизм, обеспечивающий непрерывность автоматической подачи элемента.

В процессе сварки происходит интенсивное образование шлака, его необходимо быстро устранить металлической щеткой. В противном случае в рабочую зону может попасть шлак, что приведет к образованию дефектов и снижению механической прочности.

Порошковая проволока может быть полностью металлической или флюсовой, выполняя тем самым задачи газа. Использование этого атрибута шва может привести к получению сварного шва более низкого качества, чем обычно, но в некоторых случаях без порошковой добавки не обойтись.

Подходят для сталей низкого легирования.

Подходят для сталей низкого легирования. Соединение кремния, марганца и серы позволяет добиться достаточно крепкого соединения;

Соединение кремния, марганца и серы позволяет добиться достаточно крепкого соединения; Для этих целей используются маски с принудительным нагнетением воздуха и мощные вентиляционные системы.

Для этих целей используются маски с принудительным нагнетением воздуха и мощные вентиляционные системы. В данном случае, «+»клемма подключается к оцинкованной поверхности.

В данном случае, «+»клемма подключается к оцинкованной поверхности. В связи с тем, что данный метод сварки применяется в основном к тонколистовому металлу, необходимо учитывать, что в этом случае работа производится током обратной полярности. Это означает, что «+»подключается к электроду, а»-» к оцинкованной поверхности.

В связи с тем, что данный метод сварки применяется в основном к тонколистовому металлу, необходимо учитывать, что в этом случае работа производится током обратной полярности. Это означает, что «+»подключается к электроду, а»-» к оцинкованной поверхности. Допустимые углы наклона составляют 95 градусов для горелки и 15-30 для проволоки.

Допустимые углы наклона составляют 95 градусов для горелки и 15-30 для проволоки.