Содержание

Цемент с жидким стеклом: пропорции, применение, приготовление

Воздействие на бетонную поверхность негативных внешних факторов приводит к ухудшению технических характеристик покрытия. Применение жидкого стекла в бетоне поможет повысить сопротивляемость возводимой или готовой конструкции к негативному воздействию осадков, резких перепадов температур и других факторов, под влиянием которых свойства поверхностей из бетона существенно ухудшаются. Перед тем как начать использовать такую защитную смесь, рекомендуется изучить ее технические характеристики, правила приготовления, а также плюсы и минусы применения.

Что собой представляет?

В классических бетонных смесях основными компонентами выступают:

- песок;

- цемент;

- щебень.

Увеличить сроки эксплуатации сооружения поможет добавление в строительный раствор жидкого стекла.

Добавив к сухому составу воду, удастся получить прочный строительный материал для заливки фундамента, бетонного пола, а также возведения конструкций различного предназначения. Однако иногда физико-технических свойств такого бетона недостаточно, чтобы сооружение надежно выполняло свои функции. Для улучшения технических характеристик раствора используется специальная добавка в бетон на основе жидкого стекла. Получается надежное, устойчивое к воздействию негативных внешних факторов покрытие, благодаря которому конструкция прослужит намного дольше заявленного срока.

Однако иногда физико-технических свойств такого бетона недостаточно, чтобы сооружение надежно выполняло свои функции. Для улучшения технических характеристик раствора используется специальная добавка в бетон на основе жидкого стекла. Получается надежное, устойчивое к воздействию негативных внешних факторов покрытие, благодаря которому конструкция прослужит намного дольше заявленного срока.

Технология приготовления раствора для гидроизоляции своими руками

Многие строители и ремонтники раствор для гидроизоляции приготавливают своими руками. Процедура приготовления этого раствора несложная и довольно выгодная.

Для приготовления раствора необходимо иметь:

- жидкое стекло,

- бетонный раствор,

- песчаный раствор,

- кварцевый песок.

Каждый из перечисленных материалов требует свои дозы:

- Количество жидкого стекла должно составлять 1,5 кг на 1 литр.

- Бетонный раствор должен составлять 2,5 кг на 1 литр.

- Песчаный раствор должен составлять 2,7 кг на 1 литр.

- Кварцевый раствор применяется для слежавшегося и рыхлого песка.

- Количество такого раствора для слежавшегося песка должно составлять 1,7 кг на 1 литр.

- Для рыхлого песка понадобится количество раствора 1,5 кг на 1 литр.

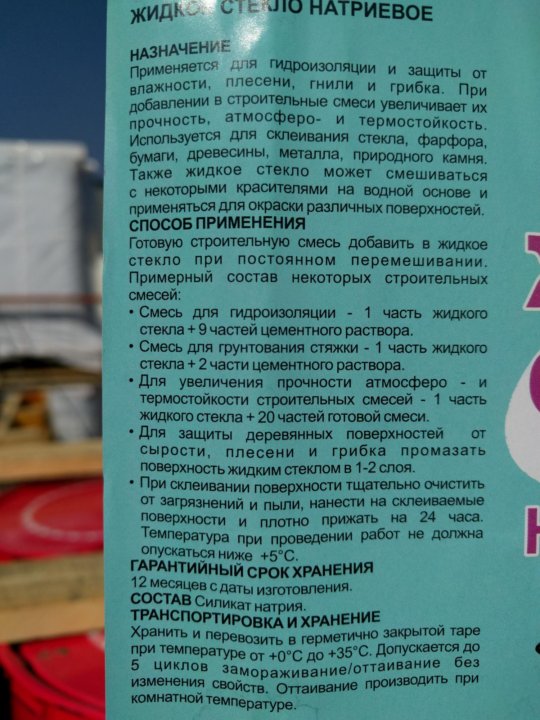

Смесь, которую получили, применяют как для изоляции полов, так и для стен. Эксперты советуют, что перед нанесением раствора на поверхность ее требуется залить слоем жидкого стекла. Заливка дополнительного слоя перед нанесением дает увеличение прочности гидроизоляции.

Красящие работы

Силикатные краски можно купить уже в готовом виде и применять сразу. Но также можно смешивать своими руками купив нужные компоненты. В случае если поверхность уже красили, то необходимо ее тщательно отчистить от старой краски.

За счет того, что в создание таких красок применяют силикат калия сама смесь и краска образуют прочную структуру. За счет того, что цветовая гамма имеет высокий уровень щелочности, многие пигменты разрушаются. Поэтому цветовая гамма имеет низкий уровень.

За счет того, что цветовая гамма имеет высокий уровень щелочности, многие пигменты разрушаются. Поэтому цветовая гамма имеет низкий уровень.

Наружные работы

Известно, что в наружную работу входит штукатурка стен. Штукатурка стен применяется для защиты от влаги. Для стен применяется водостойкая штукатурка.

Также преимуществом этой штукатурки является то, что она предотвращает трещины, которые появляются во время зимнего периода, ведь в это время стены замерзают, и оттаивают.

Также эту штукатурку можно приготовить своими руками для этого понадобится: песок, цемент и жидкое стекло.

Все эти материалы требуется добавлять по пропорции 1:2:5. Перед тем как наносить штукатурку можно нанести один слой силиката, как и при создании гидроизоляции.

Грунтование

Как правило, грунтование применяется для двух видов работы для простой стяжки и для кладки плитки. Для простого грунтования стяжки необходимо использовать жидкое стекло и цемент по равномерному количеству. Если на стяжки будет ложиться плитка, то требуется провести грунтование с раствором жидкого стекла.

Если на стяжки будет ложиться плитка, то требуется провести грунтование с раствором жидкого стекла.

Для подобных работ требуется водостойкий цемент. Также кроме водостойкого цемента можно применять силикатные растворы, и за счет них проводить гидроизоляцию швов.

Пропитка поверхностей

Проводить пропитку необходимо для защиты материала. Пропитка деревянных элементов жидким стеклом пользуется популярностью. Жидкое стекло способно предотвратить появления грибов и плесени на дереве. Также пропитка дерева жидким стеклом предает ему огнестойкость.

Также деревянный материал можно пропитывать, полностью опустив его в жидкое стекло, это придает прочность. Такая процедура возможна только для материалов малого габарита.

Свойства материала

Использование жидкого стекла в бетоне позволяет добиться таких результатов:

- Увеличить влагостойкость. Такая защита необходима для сооружений, постоянно контактирующих с водой. Это может быть бассейн, сырой подвал, резервуары, кольца колодца и т.

д.

д. - Ускорить застывание. Если приготовить классический бетонный раствор с использованием пропитки, время для твердения готового состава намного сократится. Достаточно будет 24 ч., чтобы поверхность стала готовой к дальнейшим строительным работам, в то время как обычный раствор сохнет 3—5 дней.

- Повысить гидроизоляционные свойства. Жидкое стекло для гидроизоляции бетона добавляют для предотвращения появления плесени и грибков на поверхности. Дело в том, что особый состав изделия имеет бактерицидное воздействие, благодаря которому шансов на развитие и размножение у микроорганизмов нет.

- Повысить жаропрочность. Поверхность, на которую наносят обычный бетонный раствор, может устоять при температуре до 200 °C, если больше, штукатурный слой разрушится. Но когда добавлять в раствор жидкостекольное средство и обработать им конструкцию, оно сможет выдержать температуры 1400 градусов и больше. Поэтому при строительстве камина или печи целесообразно приготовить цементный раствор с жидким стеклом.

Как наносить жидкое стекло на стены своими руками

Главная / Строительство дома / Стены и перегородки / Как наносить жидкое стекло на стены своими руками

Жидкое стекло на стенах — это довольно распространенный способ оперативного и добротного выполнения гидроизоляционных работ. Технология широко используется в помещениях с повышенной степенью влажности: саунах, ванных комнатах, колодцах, хранилищах и т.п.

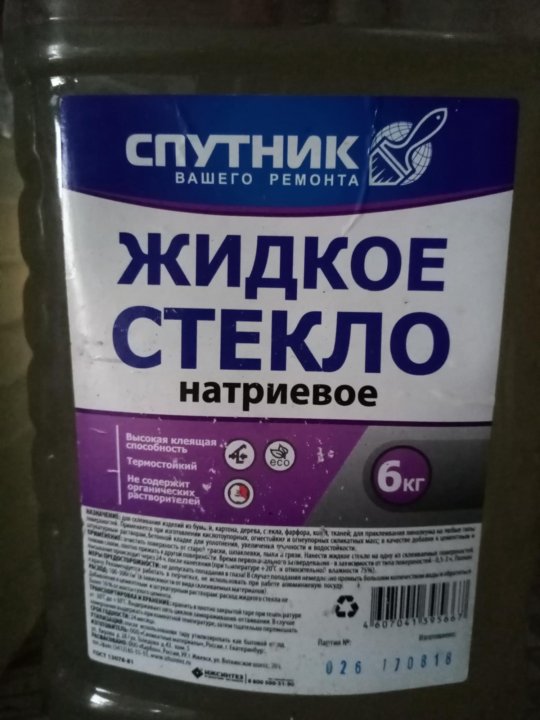

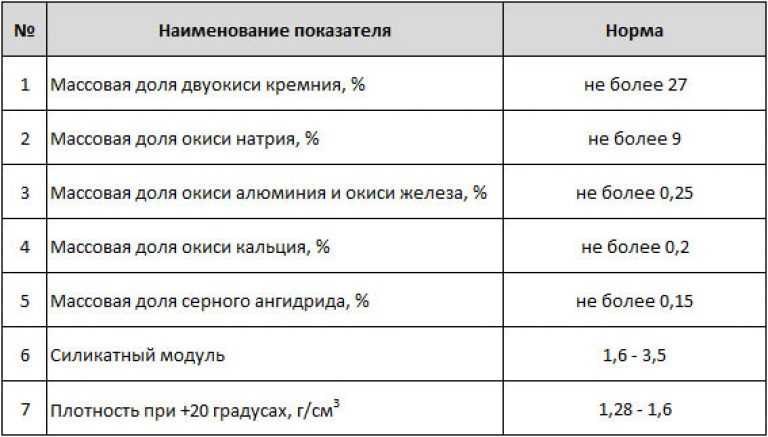

Силикатный клей или, как его называют, жидкое стекло готовят в заводских условиях. Основной составляющей является смесь соды (поташа) с диоксидом кремния. В результате получают кристаллическое вещество белого цвета либо прозрачное. Существует несколько разновидностей жидкого стекла: калийное, натриевое, калийно-натриевое, натриево-калийное.

Натриевую разновидность широко применяют в строительных работах. Обычно используют растворы силиката, разведенные водой. Нанесенный на поверхность силикатный клей взаимодействует с углекислым газом, который содержится в воздухе и тем самым затвердевает. Обработанные жидким стеклом деревянные поверхности защищены от грибков и плесени и, что немаловажно, обладают пожаростойкостью.

Обработанные жидким стеклом деревянные поверхности защищены от грибков и плесени и, что немаловажно, обладают пожаростойкостью.

Основные инструменты для нанесения на поверхности из дерева либо цементно-бетонные — это малярные кисти или распылитель. Когда применяют распылитель как инструмент нанесения, надо использовать водный раствор силиката в сочетании 1:5.

Силикатный слой наносят снаружи деревянной поверхности, постепенно увеличивая его при этом. Небольшую поверхность из дерева рекомендовано окунуть в раствор жидкого стекла. Прежде чем начать укладывать плитку либо оштукатуривать стены, на них надо нанести жидкое стекло для предупреждения появления плесени и грибка, а также защиты от механических повреждений.

Сфера использования силиката:

- Склеивание фарфоровых, фаянсовых, стеклянных поверхностей;

Грунтовка поверхностей: бетонных, каменных, отштукатуренных;

Укладка линолеума, плитки ПВХ;

Изготовление замазок для водопроводных и чугунных труб;

- Обработка срезов деревьев после обрезки.

Силикатный клей широко задействован для приготовления кислотоупорного цемента и бетона, для изготовления огнеупорных красок и всевозможных пропиток по дереву, для склеивания целлюлозных материалов. Соединяя спирт, мелкий песок, жидкое стекло, производят «керамические» плиты, которые после обжига при t 1000 градусов служат формами для производства металлических изделий. Силикат входит в состав различных строительных материалов: грунтовок, шпатлевок.

Основная характеристика жидкого стекла — это его гидроизоляционные свойства. Для этого изолятор соединяют с цементом или раствором бетона в соотношении 1:10. Для повышения водонепроницаемости полов рекомендовано залить их дополнительным слоем стекла, толщиной в 3 мм.

При проведении работ по гидроизоляции колодцев используют смесь силиката с цементом и мелким песком. Колодец предварительно обрабатывают изолятором, затем наносят раствор. При этом важно отметить, что при нанесении силикатного покрытия необязательно ждать его полного затвердения, так как стеклообразная поверхность не способствует хорошему сцеплению с грунтовкой или шпатлевкой.

Защитить стены от влаги поможет водостойкая штукатурка, которую можно приготовить самостоятельно: сочетание жидкого стекла с цементом и песком в соотношении 1:2:5.

Жидкое стекло применяют для укладки печей и каминов, для этого готовят раствор в соотношении: 1 часть цемента, 3 части песка и силикат в количестве, равном 1/5 цементно-песочного раствора, затем заливают воду.

Соединение жидкого стекла (1 часть), гашеной извести (1 часть) и глины (1 часть) дает возможность склеивать природный камень.

Жаростойкая замазка, приготовленная из жидкого стекла, позволяет склеивать дверцы печей. Добавление жидкого стекла в краски позволяет делать изделие стойким ко всем видам атмосферных воздействий.

Нанесение жидкого стекла на поверхность дает ей следующие преимущества:

- Долговечность, ведь покрытие жидким стеклом придает твердость материалу, а значит, и повышает его прочность.

Водонепроницаемость, поскольку жидкое стекло обладает хорошими водоотталкивающими свойствами. Обработав снаружи деревянную поверхность слоем силиката, можно на долгое время забыть о ее повреждении влагой.

Обработав снаружи деревянную поверхность слоем силиката, можно на долгое время забыть о ее повреждении влагой.

Жидкое стекло как антисептик позволяет защитить поверхности от грибка и плесени.

Пожароустойчивость, так как гидроизолятор является совершенно негорючим материалом.

Термостойкость: силикат может выдержать термическую обработку вплоть до температуры в 1000 градусов Цельсия.

Защита обработанного основания от химических воздействий.

Экологическая безопасность: силикат безопасен как для человека, так и для окружающей среды.

Грязе- и водоотталкивающие свойства.

Однако обработка стен жидким стеклом не подойдет для тех случаев, когда изолированный слой планируется сверху покрасить. На поверхности будет сформирована пленка, которая не даст возможности лечь краске поверх нее.

Провести гидроизоляцию силикатом не так сложно, как может показаться на первый взгляд. Но придется тщательно изучить все стадии работ и запастись необходимым инструментарием.

Но придется тщательно изучить все стадии работ и запастись необходимым инструментарием.

Прежде всего помещение, которое надо обработать силикатным клеем, очищаем от грязи, мусора, грибка и прочих загрязнений. Поверхности, которые являются деревянными, перед нанесением раствора силиката необходимо потереть наждачной шкуркой.

Наносят силикатный клей кистью, щеткой или пульверизатором, в зависимости от выполняемых работ. Несмотря на то, что жидкое стекло — нетоксическое вещество, работы необходимо производить в средствах индивидуальной защиты (очках, перчатках), а после их выполнения руки тщательно вымыть теплой водой. Силикатный клей рекомендовано хранить в закрытых емкостях.

Если все перечисленные мероприятия были выполнены, можно приступать к формированию гидроизолирующего слоя.

Правильное соблюдение технологии приготовления раствора очень важно, так как влияет на конечный результат. Если необходима гидроизоляция стен жидким стеклом, то для нее используют соединение силиката и цемента либо бетона в сочетании 1:10. Полученный раствор может использоваться как гидроизоляционный материал в ванных комнатах, бассейнах, подвалах, колодцах, что позволяет увеличивать их срок эксплуатации. Это особенно актуально для тех регионов, где уровень влажности очень высок.

Полученный раствор может использоваться как гидроизоляционный материал в ванных комнатах, бассейнах, подвалах, колодцах, что позволяет увеличивать их срок эксплуатации. Это особенно актуально для тех регионов, где уровень влажности очень высок.

Если необходимо приготовить кислотоупорный цемент, то стоит смешать жидкое стекло с цементом в сочетании 1:1. Для увеличения гидроизоляционных свойств бассейнов производят внутреннюю и наружную обработку жидким стеклом. При внутренней обработке материал наносится на стены в 2-3 слоя кистями или пульверизатором, что позволяет увеличить гидроизоляционные свойства бассейна. Но существует еще и наружное воздействие грунтовых вод на бассейны, в этом случае его обрабатывают раствором цемента и жидкого стекла.

Алгоритм проведения работ сводится к следующему:

Подготовленный гидроизоляционный материал наносится на поверхность. Следует учесть, что все растворы, состоящие из жидкого стекла, очень быстро затвердевают, поэтому нанесение необходимо проводить быстро.

Обладая такой возможностью, как проникновение в любые неровности и щели, жидкое стекло для стен покрывает обрабатываемую поверхность полностью, и это защищает ее от пагубного воздействия воды и воздуха.

Применение

Водоотталкивающие свойства материала позволяют использовать его при сооружении чаш для бассейна или при гидроизоляции фундамента.

Сферы применения этого качественного материала обширные. Изделие предназначено для следующих целей:

- Изготовление бетона, обладающего специальными характеристиками, такими как морозостойкость, огнестойкость, кислотоупорность.

- Гидроизоляция фундамента, если он обустроен в месте неглубокого залегания грунтовых вод.

- Гидроизоляция стен, подвальных помещений, стяжки полов.

- Обустройство чаш бассейна, стенок колодцев.

- Производство штукатурки, обладающей водоотталкивающими свойствами.

- Изготовление огнеупорного раствора для оштукатуривания и заделки стыков при обустройстве каминов, печей, барбекю.

Преимущества и недостатки

Жидкое стекло для бетона обладает рядом преимуществ, среди которых главными являются такие:

- многофункциональность;

- повышение адгезии;

- образование на поверхности оболочки, надежно защищающей поверхность от грунтовой и атмосферной влаги;

- надежная защита и укрепление обработанной конструкции;

- быстрые сроки затвердения;

- несложное приготовление и нанесение;

- доступная цена.

Бетонная смесь с добавкой быстро затвердевает, поэтому работать с ней надо поспешно.

Однако прежде чем проводить железнение бетона жидким стеклом, необходимо взвесить все за и против, потому что помимо достоинств, такой способ защиты имеет и недостатки. Основными считаются такие:

- Быстрое затвердение, из-за чего процесс заливки может утрудниться, потому что работать придется быстро.

- Узконаправленность. Наносить материал в целях влагозащиты целесообразно только на бетонную и деревянную поверхность.

Для других видов строительных растворов он не подходит.

Для других видов строительных растворов он не подходит. - Необходимость строгого соблюдения пропорции. Если инструкция приготовления смеси не соблюдается, готовый раствор получится малоэффективным.

Приготовление раствора

Инструменты и материалы

Технология изготовления бетонной смеси с добавлением жидкого стекла несложная. Сделать раствор можно и своими руками, но прежде следует подготовить инвентарь:

- емкость для замешивания раствора;

- специальная насадка на дрель, благодаря которой удастся быстро смешать компоненты;

- кисть, валик или пульверизатор;

- уровень, с помощью которого контролируется горизонталь или вертикаль обрабатываемой поверхности.

Раствор с жидким стеклом не делается в бетономешалке, потому как процесс застывания происходит раньше окончания приготовления.

Бетономешалка для смешивания компонентов раствора не подойдет, потому что раствор начнет затвердевать еще до окончания приготовления. С помощью механической мешалки можно лишь соединить все материалы, но без добавления жидкого стекла. Затем нужное количество пропитки добавляется и перемешивается вручную. Из материалов понадобятся:

С помощью механической мешалки можно лишь соединить все материалы, но без добавления жидкого стекла. Затем нужное количество пропитки добавляется и перемешивается вручную. Из материалов понадобятся:

- цемент;

- просеянный песок;

- чистая вода.

Готовим строительные смеси

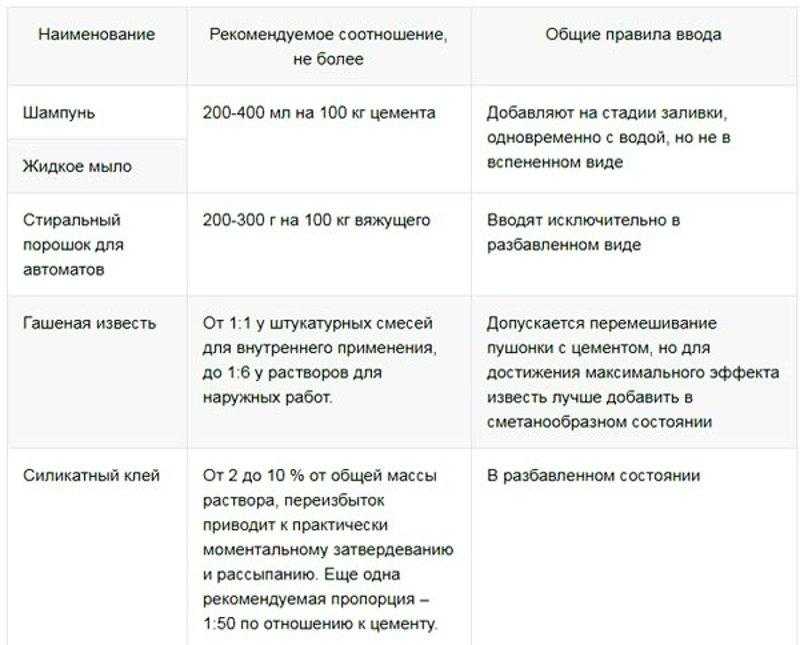

Давайте подойдем к вопросу с практической точки зрения и рассмотрим, что же такого полезного можно сделать, используя жидкое стекло.

Приготовление грунтовки из жидкого стекла. Чистым жидким стеклом, естественно, никто не грунтует, его нужно разбавлять.

Для того чтобы приготовить грунтовку, кроме жидкого стекла вам понадобится еще цемент и чистая вода. На 10 кг цемента вам понадобится примерно такая же масса жидкого стекла. Вначале цемент смешивается с водой, можно это делать при помощи дрели с насадкой (миксер). После чего смесь цемента и воды доливается в жидкое стекло и также размешивается.

Если получившаяся грунтовка слишком быстро твердеет и не дает нормально работать, нужно добавить немного воды и размешать.

Гидроизоляционный раствор для колодцев. Перед приготовлением раствора песок необходимо хорошенько просеять. Смешайте одну часть песка, одну часть цемента и одну часть жидкого стекла.

Вначале промажьте стены колодца жидким стеклом, затем повторно пройдитесь гидроизоляционным раствором.

Расчеты и пропорции

Чтобы правильно рассчитать пропорции жидкого стекла в общей массе раствора, важно определиться, за какой промежуток времени состав должен застыть. Исходя из этого критерия, рекомендуется изучить таблицу:

| Расход жидкого стекла, % | Начальное схватывание, мин. | Окончательное застывание, час. |

| 2 | 40—45 | 20—24 |

| 5 | 25—30 | 14—17 |

| 8 | 10—15 | 6—8 |

| 10 | 5—10 | 2—4 |

Распространенное соотношение цемента, песка и жидкостекольной пропитки такое:

Гидроизоляционное покрытие со специальной добавкой готовиться с разбавлением в одной литре воды.

- Для изготовления надежного гидроизоляционного покрытия необходимо разводить жидкое стекло в 1 литр воды.

- Для получения пластификатора универсального назначения требуется смешать цемент и песок (пропорция 1:3), затем добавить к ним силикатный материал объемом 1/5 от общего количества массы.

- Если нужно покрыть и пропитать готовую оштукатуренную поверхность, вода и жидкостекольная пропитка смешиваются в соотношении 5:1 соответственно. Затем готовый раствор нужно нанести на бетон.

- Для приготовления огнеупорного раствора в стандартную цементно-бетонную смесь добавляется до 5% силикатной пропитки.

Пропорции компонентов при использовании жидкого стекла

Силикатный раствор, который продается в магазинах, имеет малое количество воды, что делает его излишне густым. Многие строители силикатный раствор приготавливают своими руками в домашних условиях. Приготовляя подобный раствор, строители смешивали обычные компоненты и купленные.

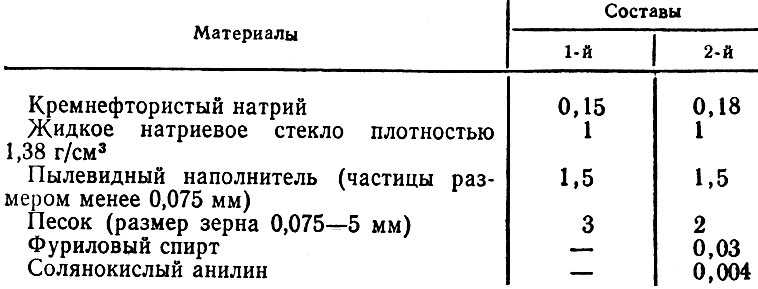

В процессе смешивания строители регулируют дозу добавляемой воды. Для каждого вида работы готовится раствор с определенными дозами продуктов. Например для приготовления раствора, который будет применен, в строительных работах должен содержать цемент, песок, и другие составы.

Для каждого вида работы готовится раствор с определенными дозами продуктов. Например для приготовления раствора, который будет применен, в строительных работах должен содержать цемент, песок, и другие составы.

Приготовление: основные правила

Обработка бетона жидким стеклом будет проходить быстро и качественно, если масса будет приготовлена правильно. Порядок действий такой:

- Приготовить 10 л чистой, профильтрованной воды. Техническая вода не подойдет, потому что соли и другие примеси, содержащиеся в ней, негативно влияют на реакцию.

- Набрать в стакан жидкое стекло и аккуратно лить его в воду, осторожно перемешивая состав до получения однородной консистенции.

- Готовый раствор перелить в таз, а после, аккуратно перемешивая все, добавить цементно-песчаную смесь в рассчитанных пропорциях. Добавление жидкого стекла в бетон без предварительного разведения в воде запрещено, потому что готовое изделие не будет соответствовать заявленным характеристикам.

- Взбить массу строительным миксером или дрелью со специальной насадкой.

- Готовым изделием заливается горизонтальная поверхность, например, опалубка или им можно покрыть стены.

Вертикальная поверхность после обработки жидким стеклом станет абсолютно гладкой. Если планируется дополнительная декоративная отделка, то для создания шершавости и надежной сцепки с применяемым материалом, рекомендуется дополнительно покрыть стену строительным средством «Бетоноконтакт».

Виды жидкого стекла

Существует несколько способов получения этого вещества:

- Нагревом под большим давлением сырья, содержащего кремнезём, с гидроксидом натрия, калия или лития;

- Нагревом в высокотемпературных печах кварцевого песка и соды;

- Растворением кремниесодержащих осадочных пород в щелочах с одновременным нагреванием до температуры кипения.

В результате, в зависимости от состава компонентов, получают натриевое, литиевое или калиевое жидкое стекло. Согласно действующим нормативно-техническим стандартам, в нашей стране производятся два вида растворов – калиевый и натриевый.

В небольших объёмах и в качестве опытных партий выпускаются также растворы на основе лития и четвертичного аммония. Для них пока ещё нет четко разработанных стандартов, поэтому их производство регламентируется временными техусловиями исследовательских лабораторий.

Литиевые и аммониевые жидкие стёкла не имеют большого распространения из-за их ничтожно малого производства и высокой себестоимости.

Таблица 1. Способы производства натриево-водного силиката различных типов.

Силикатный раствор натрия

Это наиболее распространённый вид силикатных растворов, отличающийся высокой адгезией с другими материалами, хорошей растворимостью и относительно низкой стоимостью.

Хорошее взаимодействие с различными минералами позволяет добавлять натриевое жидкое стекло в бетон, для улучшения его качества.

Благодаря устойчивости к воздействию внешних факторов, его можно применять для работ на открытом воздухе в регионах с самыми суровыми климатическими условиями.

Материал применяют в следующих областях:

- Строительство. Жидкое стекло применяется для гидроизоляции подвалов, фундаментов, бассейнов. Кроме этого, силикатный раствор натрия можно использовать как теплоизоляционный материал или антисептик – использование в качестве пропитки для древесины повышает её стойкость к поражению грибками и плесенью.

- Металлургия. В металлургической промышленности песчаный раствор с жидким стеклом используют для изготовления форм для отливки.

- Бурение и нефтедобыча. Натриевое стекло применяют для укрепления (силикатизации) буровых скважин, создания разделительной мембраны между нефтеносными и водонасыщенными слоями.

- Химическое производство. С применением растворимого стекла изготавливают средства бытовой химии, лаки, краски.

- В быту возможно применение натриевых силикатов в качестве состава, которым можно клеить фарфор, ткани, керамику, дерево. Вещество включается в состав полиролей для автомобилей, стеклянных и окрашенных поверхностей.

А еще с помощью жидкого стекла можно создавать удивительно красивые столешницы

Калийный раствор

Калиевое стекло также отличается повышенной стойкостью к коррозии, воздействию кислотных сред и перепадам температуры и влажности. Внешне от натриевых силикатов оно отличается тем, что после высыхания имеет матовую поверхность. Ввиду этого его часто используют для нанесения на различные поверхности – покрытие жидким стеклом позволяет избавиться от бликов.

Таблица 2. Виды красок на основе раствора силиката калия и нормативы их расхода.

Себестоимость производства калийных силикатов значительно выше, нежели натриевых, что ограничивает широту их использования в промышленности и быту. Спектр использования в основном ограничен лакокрасочным производством и изготовлением электродов для электросварки. Обработка жидким стеклом любой поверхности придаёт ей огнеупорные свойства.

Техника безопасности

Жидкое стекло не относится к веществам, обладающим высоким уровнем токсичности. Но если материал попадает на кожу или слизистую, он вызывает раздражение. Чтобы избежать травмирования, во время работы следует использовать спец. одежду, на руки надевать специальные перчатки, а глаза защищать защитными очками. Помещения, где проводятся строительные работы с использованием жидкого стекла, должны постоянно проветриваться. Если случилось так, что готовый раствор попал на кожные покровы, необходимо обработать поврежденный участок слабым раствором уксуса, разведенным в чистой воде.

Но если материал попадает на кожу или слизистую, он вызывает раздражение. Чтобы избежать травмирования, во время работы следует использовать спец. одежду, на руки надевать специальные перчатки, а глаза защищать защитными очками. Помещения, где проводятся строительные работы с использованием жидкого стекла, должны постоянно проветриваться. Если случилось так, что готовый раствор попал на кожные покровы, необходимо обработать поврежденный участок слабым раствором уксуса, разведенным в чистой воде.

изготовление смеси, применения и свойства

Назад ко всем статьям

10.09.2019

В нынешнее время в бетоне используют много разных добавок, которые повышают его характеристики. В качестве одной из таких добавок используют жидкое стекло. Несмотря на, казалось бы, новизну изобретения, на самом деле пользоваться им начали еще в средние века прошлого столетия. Вот только название оно имело другое – силикатный клей, состоящий из калия, натрия или лития.

Зачастую производители используют все эти компоненты вместе. Своё «новое название» силикатный клей получил из-за того, что после высыхания, становится прозрачным и похожим на стекло.

Жидкое стекло добавляют при создании фундамента, что позволяет значительно увеличить его эксплуатационные характеристики. При этом затраты на бетон не сильно увеличиваются, так как стоимость силикатного клея низкая.

Особенности применения

Жидкое стекло наделяет бетон очень важными для него характеристиками. Среди основных можно выделить повышенную влаго- и жаростойкость.

Влагостойкость очень важна при возведении бассейнов, фонтанов или других гидросооружений. Жаростойкость – очень важна для печей и каминов.

Перед тем как использовать жидкое стекло, сперва нужно понять какой объем клея потребуется добавить в бетон. Это напрямую зависит от того, за какой промежуток времени бетонная смесь должна схватится. Чем меньше клея будет содержаться в растворе, тем дольше он будет твердеть.

Чем меньше клея будет содержаться в растворе, тем дольше он будет твердеть.

Основные пропорции жидкого стекла в бетоне:

- при добавлении 2% клея в раствор, его схватывание начнется примерно через полчаса;

- содержание 10% клея, заставит схватываться раствор буквально через 5-10 минут.

Приготовление смеси

Для начала нужно подготовить раствор жидкого стекла. В магазинах оно продается в концентрированном виде, поэтому перед началом работ его разбавляют водой. Для заливки пола бетонной стяжкой, нужно 1 стакан клея разбавить в 10 литрах воды.

Воду нужно использовать из-под крана, так как она содержит минимальное количество солей. Более детальная инструкция разбавления клея, представлена на этикетке тары.

При ручном замешивании бетона, желательно добавлять сухую, хорошо замешанную смесь, в водный раствор. Именно в таком порядке, а не наоборот.

Изоляционные свойства клея

Очень важным преимуществом жидкого стекла считаются его гидроизоляционные и антисептические свойства. Благодаря этому получаются хорошие изоляционные смеси и пропитки. Рассмотрим несколько подобных случаев.

Благодаря этому получаются хорошие изоляционные смеси и пропитки. Рассмотрим несколько подобных случаев.

Добавляя в клеевой раствор цемент и песок, можно получить хорошую грунтовку. Для создания такого раствора нужно смешать раствор из жидкого стекла с цементом в соотношении 1:1.

Также с помощью силикатного клея можно получить гидроизоляцию колодцев или других гидросооружений. Для получения такой смеси нужно смешать цемент, песок и жидкое стекло в равных пропорциях.

Гидроизоляционные свойства жидкого стекла, также применяются при возведении туннелей, подвалов или других сооружений подобного типа. Для этого нужно изготовить бетонный раствор с содержанием клея в соотношении 10 литров раствора, на 1 литр жидкости.

Следующей смесью, на основе силикатного клея, добиваются максимальной жаростойкости стен у печей и каминов. Для получения огнеупорного раствора нужно смешать цемент и песок в классической пропорции один к трём, с добавлением малого количества жидкого стекла. Такой раствор можно наносить обычной малярной кисточкой.

Такой раствор можно наносить обычной малярной кисточкой.

Ну и наконец, стоит отметить, что клей можно использовать в качестве антисептика на деревянных изделиях. Для получения такого раствора клей нужно разбавить водой в соотношении 1:1. Наносится смесь с помощью кисточки. Иногда может потребоваться нанесение еще одного слоя раствора. Делается это только после полного высыхания первого слоя.

Влияние скорости нагрева и содержания жидкого стекла на обезвоживание цементного кирпича

Реферат

Приведены особенности обезвоживания портландцемента в различных гидратных фазах с натриевым жидким стеклом. Определены три эндоэффекта при неизотермическом нагреве, связанные с дегидратацией эттрингита и экстракцией водой в интервалах температур 98,7–110,0 ℃, разложением гидроксида кальция в интервалах температур 439,4–450,7 ℃ и разложением вторичных карбонатов в интервалах температур 657,4–669.3 ℃. Экспериментально доказано, что на скорость обезвоживания гидратированного портландцемента существенное влияние оказывает концентрация жидкого стекла. Оптимальное содержание жидкого стекла было заложено в защитном слое композиционного отделочного материала, модифицированного низкотемпературной плазмой.

Оптимальное содержание жидкого стекла было заложено в защитном слое композиционного отделочного материала, модифицированного низкотемпературной плазмой.

Ключевые слова

- Плазмохимическая модификация

- Дегидратация

- Цементный кирпич

- Сода жидкое стекло

Скачать документ конференции в формате PDF

1 Введение

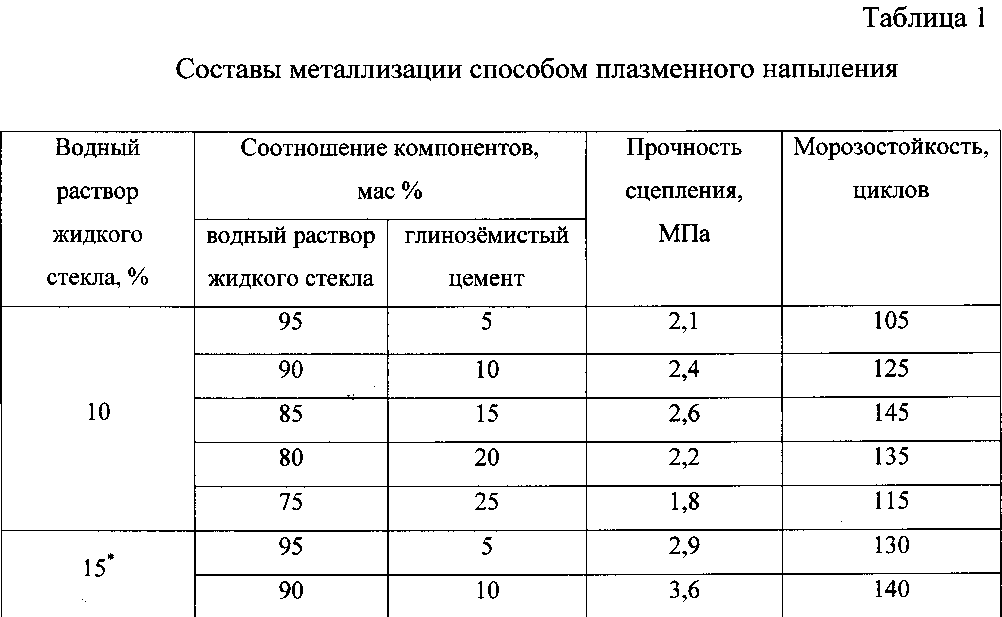

Плазмохимическая модификация — одна из перспективных технологий создания защитно-декоративных покрытий при изготовлении отделочных строительных материалов фасадов зданий и сооружений (Бондаренко и др., 2018а, б; Бессмертный и др., 2018; Бондаренко и др., 2016; Волокитин и др., 2016). Дегидратация, образование и аккумулирование расплава при плазменном плавлении занимают вторые доли, а поверхность нагревается до 2000 ℃. В результате высокотемпературного воздействия обезвоживание гидросиликатов в поверхностных слоях может привести к микротрещинованию и размягчению защитно-декоративного покрытия, а также к снижению адгезионной прочности покрытия и снижению хладостойкости.

Недостаточная проработанность технологии снижения последствий теплового воздействия и минимизации обезвоживания плазменного плавления цементобетона не позволяет широко использовать эти материалы на отечественном рынке. Поэтому основной задачей при разработке технологий обработки материалов на основе цементной матрицы является разработка состава защитного покрытия, исключающего эти процессы.

2 Методы и подходы

Для доказательства эффективности применения портландцемента и жидкого стекла в защитном покрытии при изготовлении композиционного отделочного материала с плазменной обработкой поверхности образцы были приготовлены при водобетонном отношении 0,3 из чистого портландцемента (ЦЕМ I 42,5 Н) и с 5 и 10 % соды жидкого стекла (ρ = 1,4 г/см 3 , силикатный модуль 2,8) воды затворения. После закалки при нормальных условиях в течение 28 сут образцы подвергались дифференциально-термическому анализу.

Плазмохимическую модификацию поверхности проводят в неизотермических условиях при скорости нагрева 3000 ℃/мин. Это делает невозможным изучение дегидратации в реальных условиях нагрева плазмы. Этот процесс моделировали на приборе синхронного термического анализа Netzsch STA 449 F3 Jupiter при скоростях нагрева 5 ℃/мин и 10 ℃/мин с максимальной скоростью нагрева 1000 ℃.

Это делает невозможным изучение дегидратации в реальных условиях нагрева плазмы. Этот процесс моделировали на приборе синхронного термического анализа Netzsch STA 449 F3 Jupiter при скоростях нагрева 5 ℃/мин и 10 ℃/мин с максимальной скоростью нагрева 1000 ℃.

3 Результаты и обсуждение

Термограмма чистого гидратированного портландцемента показывает три эндоэффекта (таблица 1). Первые эндоэффекты в интервале температур 98,7–110,0 ℃ в области низких температур связаны с дегидратацией эттрингита (Ca 6 Al 2 (SO 4 ) 3 (OH) 12 0 ·2 2 О) и водоотведение. Эндоэффекты этих двух процессов накладываются друг на друга. Второй связан с дегидратацией гидроксида кальция (Ca(OH) 2 ) и происходит в диапазоне температур 439,4–450,7 ℃. Третий эндоэффект (657,4–669,3 ℃) связан с дегидратацией вторичных гидрокарбонатов (CaCO 3 ). Полное извлечение воды происходит при 900 ℃.

Таблица 1.![]() Изменение эндоэффектов при введении жидкого стекла и диапазоне нагрева 5 и 10 ℃/мин

Изменение эндоэффектов при введении жидкого стекла и диапазоне нагрева 5 и 10 ℃/мин

Полноразмерная таблица

Аналогичные результаты были получены с гидратированным портландцементом после добавления 5 и 10% жидкого стекла (таблица 1 ).

Положительное влияние добавки жидкого стекла на вторичные карбонатные и гидросиликатные эндоэффекты, ответственные за размягчение цементного кирпича и микротрещины в более высоком интервале температур, можно объяснить эффектом капсулирования гидратных фаз с покрытием жидким стеклом.

Введение растворенного силиката натрия в портландцемент в количестве 5 и 10 % снижает потерю массы (ТГ) в зоне обезвоживания эттрингита (рис. 1). Но в области высоких температур интенсивность обезвоживания возрастает до 2–3 %, особенно это заметно при 10 % жидкого стекла.

Рис. 1.

Зависимость водоотдачи от времени при диапазоне нагрева 10 ℃/мин:

Портландцемент;

Портландцемент с 5% жидким стеклом;

Портландцемент с 10% жидким стеклом

Увеличить

Наибольшая скорость дегидратации наблюдается в области низких температур (рис. 2), что обусловлено дегидратацией эттрингита (первая кульминация). Второй и третий климакс связаны с дегидратацией гидроксида кальция, вторичного карбоната и различных гидросиликатов, по величине ниже первого климакса.

2), что обусловлено дегидратацией эттрингита (первая кульминация). Второй и третий климакс связаны с дегидратацией гидроксида кальция, вторичного карбоната и различных гидросиликатов, по величине ниже первого климакса.

Рис. 2.

Зависимость потери воды от времени при скоростях нагрева 10 ℃/мин:

Портландцемент;

Портландцемент с 5% жидким стеклом;

Портландцемент с 10 % жидкого стекла

Увеличить

Уменьшение скорости обезвоживания при первой и второй кульминации цементного кирпича с 5 и 10 % жидкого стекла оказывает существенное влияние на минимизацию микротрещин в поверхностном слое защитно- декоративное покрытие композиционного отделочного материала при плазмохимическом модифицировании. Интенсификация обезвоживания может привести к увеличению микротрещин и свести к нулю положительное влияние жидкого стекла в покрытии. Этот эффект имеет место при добавлении 10 % жидкого стекла в портландцемент. Таким образом, анализ полученных закономерностей потери массы и скорости обезвоживания исследуемых составов позволил сделать вывод, что оптимальным является жидкостекольный компонент в соотношении 5% воды затворения.

4 Выводы

Определен характер закономерности влияния содержания жидкого стекла на скорость дегидратации эттрингита, гидроксида кальция и вторичного карбоната, который в эндоэффектах смещается в область низких температур в область более низких температур, а в область высоких температур — в область более низких температур. высокие температуры. Это сводит к минимуму дегидратацию в области низких температур, размягчение цементного кирпича и микротрещины и, как следствие, обеспечивает повышение прочности сцепления защитно-декоративного покрытия с бетонным слоем.

Литература

Бессмертный В.С., Пучка О.В., Бондаренко Д.О., Антропова И.А., Брагина Л.Л. (2018) Плазмохимическая модификация стеновых строительных материалов. Constr Mater Prod 1(2):11–18

Google ученый

Бондаренко Д.О., Бондаренко Н.И., Бессмертный В.С., Строкова В.В. (2018а) Плазмохимическая модификация бетона.

Adv Eng Res 157:105–110

Adv Eng Res 157:105–110Google ученый

Бондаренко Н.И., Бессмертный В.С., Борисов И.Н., Тимошенко Т.И., Буршина Н.А. (2016а) Бетоны с защитно-декоративными покрытиями на основе алюминатных цементов, оплавляемых потоком плазмы. Вестник Белгородского государственного технологического университета им. В.Г. Шухов, т. 2, стр. 6–12

Google ученый

Бондаренко Н.И., Бондаренко Д.О., Бурлаков Н.М., Брагина Л.Л. (2018б) Исследование влияния плазмохимической модификации на макро- и микроструктуру поверхностного слоя материалов стенок автоклавов. Constr Mater Prod 1(2):4–10

Google ученый

Волокитин О., Волокитин Г., Скрипникова Н., Шеховцов В. (2016) Плазменная технология создания защитно-декоративных покрытий для строительных материалов. В: Материалы конференции AIP, том 1698, стр. 070022

Google ученый

Скачать литературу

Благодарности

Работа выполнена при финансовой поддержке Гранта Президента для научных школ № НШ-2724. 2018.8 с использованием оборудования Центра высоких технологий БГТУ им. В.Г. Шухов.

2018.8 с использованием оборудования Центра высоких технологий БГТУ им. В.Г. Шухов.

Информация об авторе

Авторы и организации

Кафедра материаловедения и материаловедения Белгородского государственного технологического университета им. В.Г. Шухов, Белгород, Россия

В. Строкова и Д. Бондаренко

Авторы

- В. Строкова

Посмотреть публикации автора

Вы также можете искать этого автора в

PubMed Google Scholar - Д. Бондаренко

Посмотреть публикации автора

Вы также можете искать этого автора в

PubMed Google Scholar

Автор, ответственный за корреспонденцию

В. Строкова.

Сведения о редакторе

Редакция и филиалы

Белгородский государственный технологический университет, Белгород, Россия

Проф., д-р Сергей Глаголев

Открытый доступ

4

4 Права и разрешения40055 Эта глава находится под лицензией Creative Commons Attribution 4.

0 International License (http://creativecommons.org/licenses/by/4.0/), которая разрешает использование, совместное использование, адаптацию, распространение и воспроизведение на любом носителе или в любом формате, при условии, что вы укажете первоначальных авторов и источник, предоставьте ссылку на лицензию Creative Commons и укажите, были ли внесены изменения.

0 International License (http://creativecommons.org/licenses/by/4.0/), которая разрешает использование, совместное использование, адаптацию, распространение и воспроизведение на любом носителе или в любом формате, при условии, что вы укажете первоначальных авторов и источник, предоставьте ссылку на лицензию Creative Commons и укажите, были ли внесены изменения.

Изображения или другие сторонние материалы в этой главе включены в лицензию Creative Commons главы, если иное не указано в кредитной линии к материалу. Если материал не включен в лицензию Creative Commons главы, а предполагаемое использование вами не разрешено законом или выходит за рамки разрешенного использования, вам необходимо получить разрешение непосредственно от владельца авторских прав.

Перепечатка и разрешения

Информация об авторских правах

© 2019 Автор(ы)

Об этой статье Na2SiO3, также известный как жидкое стекло

или жидкое стекло . Он доступен в водном растворе и в твердой форме и используется в цементах, пассивной противопожарной защите, огнеупорах, текстильной и деревообрабатывающей промышленности, а также в автомобилях. Карбонат натрия и диоксид кремния реагируют при расплавлении с образованием силиката натрия и диоксида углерода. В этом техническом бюллетене обсуждаются лишь некоторые из его многочисленных применений для пользователей в керамике, изготовлении металлических форм, герметизации бетона и гипса, а также в клеях.

Он доступен в водном растворе и в твердой форме и используется в цементах, пассивной противопожарной защите, огнеупорах, текстильной и деревообрабатывающей промышленности, а также в автомобилях. Карбонат натрия и диоксид кремния реагируют при расплавлении с образованием силиката натрия и диоксида углерода. В этом техническом бюллетене обсуждаются лишь некоторые из его многочисленных применений для пользователей в керамике, изготовлении металлических форм, герметизации бетона и гипса, а также в клеях.

ОБЗОР ПРЕИМУЩЕСТВ:

● Низкая стоимость

● Негорючий

● Стойкость к температурам до 3000°F

● Без запаха и нетоксичен

● Влагостойкие частицы, огнестойкие напр. материалы), волокнистые материалы (например, бумага, стекловолокно), стекло, керамика

● Прочный и жесткий

Применение керамики Instant Antique Finish: Чистка поверхности брошенного горшка силикатом натрия, быстрое высыхание поверхности с помощью нагревайте фен или паяльную лампу до тех пор, пока поверхность не перестанет быть липкой, тогда расширение формы изнутри может придать глиняной посуде ауру мгновенной старины. Силикат натрия образует тонкую пленку, которая при нагревании быстро затвердевает на поверхности, покрывая поверхность и, следовательно, превращаясь в податливый глиняный цилиндр под ней. Обычно используется как дефлокулянт для отливки шликеров, при таком использовании он быстро высыхает на ощупь под действием тепла паяльной лампы. На данный момент это как карамельное яблоко, хрустящее снаружи и так) внутри. Когда форма затем расширяется под давлением изнутри, трещины на поверхности кожи увеличиваются в размерах в зависимости от величины давления и расширения. Остаточный силикат натрия дает слегка глазурованную поверхность, похожую на тонкую соляную глазурь. Суть процесса в скорости, с которой он выполняется, так как покрытие должно оставаться твердым и не впитывать влагу из находящейся под ним глины.

Силикат натрия образует тонкую пленку, которая при нагревании быстро затвердевает на поверхности, покрывая поверхность и, следовательно, превращаясь в податливый глиняный цилиндр под ней. Обычно используется как дефлокулянт для отливки шликеров, при таком использовании он быстро высыхает на ощупь под действием тепла паяльной лампы. На данный момент это как карамельное яблоко, хрустящее снаружи и так) внутри. Когда форма затем расширяется под давлением изнутри, трещины на поверхности кожи увеличиваются в размерах в зависимости от величины давления и расширения. Остаточный силикат натрия дает слегка глазурованную поверхность, похожую на тонкую соляную глазурь. Суть процесса в скорости, с которой он выполняется, так как покрытие должно оставаться твердым и не впитывать влагу из находящейся под ним глины.

Дефлокулянт глинистого шлака: Силикат натрия является наиболее распространенным экономичным и мощным дефлокулянтом для глинистого шликера, поскольку он снижает усадку. Начальные добавки силиката натрия служат для разбавления (дефлокуляции) партии. Однако есть момент, после которого силикат натрия начинает оказывать противоположное действие, фактически делая шихту более густой (флокулируя). Трудности усугубляются тем фактом, что силикат натрия ускоряет свою эффективность по мере приближения к точке чрезмерной дефлокуляции. Например, вы можете добавить в партию одну унцию с небольшим улучшением вязкости, но четвертая добавка приведет к тому, что партия превысит лимит. Вот почему рекомендуется использовать небольшие дополнения, пока вы не освоитесь с изготовлением промахов. ; Если вы добавляете силикат натрия и шликер становится гуще, а не тоньше, значит, он чрезмерно дефлокулирован, и у вас есть два варианта: попытаться восстановить партию или выбросить ее. Если ваш лист сильно дефлокулирован, это очень трудно исправить, и это будет стоить вам больше времени и разочарований, чем покупка нового листа. Если партия немного дефлокулирована, вы можете вернуть ее, добавив больше сухого материала.

Начальные добавки силиката натрия служат для разбавления (дефлокуляции) партии. Однако есть момент, после которого силикат натрия начинает оказывать противоположное действие, фактически делая шихту более густой (флокулируя). Трудности усугубляются тем фактом, что силикат натрия ускоряет свою эффективность по мере приближения к точке чрезмерной дефлокуляции. Например, вы можете добавить в партию одну унцию с небольшим улучшением вязкости, но четвертая добавка приведет к тому, что партия превысит лимит. Вот почему рекомендуется использовать небольшие дополнения, пока вы не освоитесь с изготовлением промахов. ; Если вы добавляете силикат натрия и шликер становится гуще, а не тоньше, значит, он чрезмерно дефлокулирован, и у вас есть два варианта: попытаться восстановить партию или выбросить ее. Если ваш лист сильно дефлокулирован, это очень трудно исправить, и это будет стоить вам больше времени и разочарований, чем покупка нового листа. Если партия немного дефлокулирована, вы можете вернуть ее, добавив больше сухого материала. Определение правильного количества будет методом проб и ошибок, но при каждом добавлении глины вы должны смешивать партию в течение полностью рекомендуемого времени (т.е. 3 часа для партии 300 фунтов). Если вы считаете, что близки к чрезмерной дефлокуляции, пришло время перейти от силиката натрия к диспергированию. Диспергирующие агенты, такие как Darvan, можно добавлять после того, как вы добавили максимальное количество силиката натрия. Типичная формула глиняного шликера: · Глиняная смесь 100 фунтов. · Карбонат бария 1/2 унции (14,75 г) · Сода кальцинированная 1 унция (23,35 г) · Вода 5 галлонов (19,50 л) · Жидкий силикат натрия 5 жидких унций.

Определение правильного количества будет методом проб и ошибок, но при каждом добавлении глины вы должны смешивать партию в течение полностью рекомендуемого времени (т.е. 3 часа для партии 300 фунтов). Если вы считаете, что близки к чрезмерной дефлокуляции, пришло время перейти от силиката натрия к диспергированию. Диспергирующие агенты, такие как Darvan, можно добавлять после того, как вы добавили максимальное количество силиката натрия. Типичная формула глиняного шликера: · Глиняная смесь 100 фунтов. · Карбонат бария 1/2 унции (14,75 г) · Сода кальцинированная 1 унция (23,35 г) · Вода 5 галлонов (19,50 л) · Жидкий силикат натрия 5 жидких унций.

Изготовление металлических или литейных форм Силикат натрия используется в качестве связующего для формирования форм и стержней из песка, в который заливается расплавленный металл. После добавления и смешивания с песком он вступает в реакцию либо с газообразным CO2, либо с эфирами для отверждения (кислотно-отвердевающие системы). Как его использовать: Смешайте мелкозернистый песок (для начала попробуйте примерно 100 меш) с 3–4% по весу силиката натрия ArtMolds. Смешивание можно выполнять вручную в небольшом контейнере для небольших работ. Большие партии можно смешивать в мельнице. Упакуйте обработанный песок в стержневой ящик, придав ему нужную форму. Вставьте любые провода, стержни или другие элементы поддержки по мере необходимости. Чтобы отвердить сердцевину, подайте газ CO2 из источника низкого давления, такого как баллон с газом для напитков. Газ можно подавать с помощью шланга и любой удобной насадки. Сопло может быть просто концом трубки или диффузором, например стандартной кухонной воронкой. Цель состоит в том, чтобы протолкнуть газ через керн от одного конца к другому и активировать силикат натрия, чтобы связать песок. Также целесообразно поместить всю форму стержня в пластиковый пакет и заполнить его CO2, чтобы стержень внутри выскочил. Сердечники будут готовы к использованию сразу после затвердевания.

Как его использовать: Смешайте мелкозернистый песок (для начала попробуйте примерно 100 меш) с 3–4% по весу силиката натрия ArtMolds. Смешивание можно выполнять вручную в небольшом контейнере для небольших работ. Большие партии можно смешивать в мельнице. Упакуйте обработанный песок в стержневой ящик, придав ему нужную форму. Вставьте любые провода, стержни или другие элементы поддержки по мере необходимости. Чтобы отвердить сердцевину, подайте газ CO2 из источника низкого давления, такого как баллон с газом для напитков. Газ можно подавать с помощью шланга и любой удобной насадки. Сопло может быть просто концом трубки или диффузором, например стандартной кухонной воронкой. Цель состоит в том, чтобы протолкнуть газ через керн от одного конца к другому и активировать силикат натрия, чтобы связать песок. Также целесообразно поместить всю форму стержня в пластиковый пакет и заполнить его CO2, чтобы стержень внутри выскочил. Сердечники будут готовы к использованию сразу после затвердевания.

Гипс для герметизации бетона и гипса Бетон, обработанный жидким раствором силиката натрия ArtMolds , помогает значительно снизить пористость большинства кладочных изделий, включая бетон, штукатурку и штукатурку. Происходит химическая реакция с избытком Ca(OH)2 (портландит), присутствующим в бетоне, который прочно связывает силикаты с поверхностью, делая их более износостойкими и водоотталкивающими. Обычно рекомендуется применять это лечение только после первоначального лечения (7 дней или около того, в зависимости от условий). Это идеальный метод для придания штукатурке водоотталкивающих свойств. Нанесите тонкий слой на неокрашенные гипсовые или бетонные поверхности и дайте высохнуть. сухой.

Использование в качестве связующего вещества Жидкий силикат натрия ArtMolds обладает физическими и химическими свойствами, полезными для склеивания и нанесения покрытий. При нанесении тонким слоем на поверхности других материалов или между ними силикатный раствор высыхает, образуя прочную, плотно прилегающую неорганическую связку или пленку, которая может обладать следующими характеристиками: · Низкая стоимость · Негорючесть · Устойчивость к температурам до 3000oF · Не имеет запаха и нетоксичен · Влагостойкий · Связывается с металлами, частицами (например, огнеупорными материалами), волокнистыми материалами (например, бумагой, стекловолокном), стеклом, керамикой · Прочный и жесткий Нанесите тонкую непрерывную силикатную пленку между обрабатываемыми поверхностями склеены для оптимальной адгезии.

Непрозрачность и цвет Силикатные пленки можно сделать непрозрачными с помощью пигментов диоксида титана или алюминия. Наполнители, такие как глина, используются для полупрозрачных пленок. Стойкие к щелочам пигменты необходимы для использования с силикатными носителями. Предлагаются следующие варианты: · белый — двуокись титана; · красный – оксид железа без содержания извести; · синий — ультрамарин; · зеленый — оксид хрома; · черный — обезжиренная сажа. · желтый — охра; · коричневый — умбра или охра;

Экологическая приемлемость Силикаты натрия изготавливаются из песка и щелочи и повсеместно признаны нетоксичными и экологически безвредными для пресноводных сред. Они полностью неорганические и поэтому не представляют опасности взрыва или воспламенения.

Срок годности При правильном хранении невскрытая упаковка может быть годна неограниченное время. Тем не менее, мы настоятельно рекомендуем использовать продукт в течение года после даты изготовления.

Тем не менее, мы настоятельно рекомендуем использовать продукт в течение года после даты изготовления.

Хранение Хранить в прохладном, сухом, хорошо проветриваемом помещении, вдали от окислителей, кислот, активных металлов, источников тепла или воспламенения и пищевых продуктов. Убедитесь, что контейнеры надлежащим образом маркированы, защищены от физического повреждения и опломбированы, когда они не используются. Большие складские помещения должны быть соединены между собой и иметь соответствующие системы вентиляции.

Предупреждение о замерзании Лучше всего не допускать замерзания растворов силиката натрия. После того, как контейнер с силикат натрия был заморожен, его иногда можно разморозить с помощью непрямого нагрева или нагревания с низкой плотностью и восстановить путем тщательного перемешивания.

ПРЕДОСТЕРЕЖЕНИЕ ПРИ ОБРАЩЕНИИ Информация по безопасности и обращению Жидкий силикат натрия ArtMolds может вызывать раздражение или ожог кожи и глаз при контакте.

д.

д.

Для других видов строительных растворов он не подходит.

Для других видов строительных растворов он не подходит.

Adv Eng Res 157:105–110

Adv Eng Res 157:105–110