Роль и задачи внепечной обработки чугуна. Какова цель легирования чугунов

Легирование чугуна

Легирование чугуна

Процесс легирования чугуна предполагает введение в расплав определенных компонентов, максимальный эффект от которых достигается при достижении термодинамического равновесия, то есть, полного растворения, сопровождающегося увеличением до максимального уровня энтропии системы. Следовательно, легирование металла необходимо осуществлять на ранних этапах литейной технологии (в плавильной печи или ковше).

Процесс легирования чугунов в целом аналогичен процессу легирования сталей. Однако легирование чугунов усложняется тем, что каждый легирующий элемент необходимо рассматривать применительно к его графитизирующему или отбеливающему действию. В практике производства чугунного литья в качестве легирующих элементов используют Cr, Ni, Ti, V, W, Mg, Cu, Mn, Si, Al и ряд других. Помимо этого, в силу сравнительно низкой температуры разливки чугуна, существуют значительные трудности с растворением легирующих сплавов, имеющих температуру плавления выше, чем температура чугуна в ковше.

Легирующие элементы могут образовывать самостоятельные фазы в виде различных соединений, изменять количественное соотношение феррита и аустенита, упрочнять их и воздействовать в той или иной мере на результаты эвтектоидного превращения. При этом легирующий элемент, как правило, оказывает влияние на все процессы структурообразования, но не в одинаковой степени.

Наиболее эффективным является комплексное легирование, при котором в состав чугуна вводят несколько легирующих элементов. Между тем, легированные чугуны, особенно с высоким содержанием легирующих элементов, склонны к образованию литейных дефектов в большей мере, чем нелегированные конструкционные. Поскольку чугуны являются высокоуглеродистыми сплавами, для которых характерно образование при первичной кристаллизации графита и цементита, то все легирующие элементы следует классифицировать по способности к карбидо - и графитообразованию.

По сравнению с внепечной обработкой в ковше введение легирующих элементов в состав шихты обеспечивает меньшую степень неравномерности в распределении присадки по объему расплава. Плавку легированных чугунов целесообразно проводить в электрических и индукционных печах, где значительно ниже потери легирующих элементов на окисление и обеспечивается достаточно высокий и регламентированный по режиму перегрев чугуна. В первую очередь это относится к средне- и высоколегированным сплавам. Вероятно, применение внепечной обработки для легирования чугунов целесообразно в случае использования легкоплавких лигатур, а также при корректировке химического состава чугуна после его легирования в плавильной печи.

uas.su

Легированные чугуны

Чугуны, легированные медью и ее комплексами

Такие серые чугуны получают все возрастающее применение. Медь повышает литейные свойства чугуна, в частности жидкотекучесть, легирует феррит, снижает склонность к образованию усадочной пористости и трещин.

Чугуны, легированные 0,5 % Си, рекомендуются для производства отливок с толщиной стенок от 10 до 25 мм. При увеличении толщины стенки отливки до 25…50 мм необходимо увеличить добавку меди и ее комплексов, исходя из получения в отливках компрессоров и двигателей остаточного содержания меди в количестве 0,9… 1,5 % (мас.). Эффект легирования может быть усилен добавкой в качестве микролегирующих элементов сурьмы, висмута, никеля и молибдена, а также модифицированием чугуна редкоземельными металлами, силикокальцием или ферросилицием. Экономно микролегированными являются чугуны АЧД06Х04Н02; АЧН08Д04Х02.

С повышением углеродного эквивалента чугуна влияние меди на кристаллизацию графита уменьшается. В отливках гильз цилиндров, головок блоков из чугуна с низким углеродным эквивалентом медь предотвращает отбел в поверхностных слоях и повышает твердость к середине, а в чугунах, близких к эвтектическим, легирование медью повышает и выравнивает твердость по сечению литых изделий, увеличивает их износостойкость.

Для отливок с массивными стенками прибегают к легированию бинарными комплексами, содержащими наряду с медью и карбидообразующие элементы (хром, ванадий, ниобий и титан). При одновременном вводе в чугун 1,07 % меди и 0,12…0,2 % ниобия износостойкость чугуна повышается в 1,3… 1,4 раза, временное сопротивление возрастает на 35 % и в отливках с толщиной стенок 35…40 мм достигает 440… 500 МПа.

Добавка меди к чугуну, легированному карбидообразующими элементами (хромом, молибденом, ванадием), понижает его твердость и улучшает обрабатываемость, а также может повышать прочность, снижая охрупчивающее действие карбидов. Вследствие положительного влияния меди на образование тонкопластинчатого перлита повышается коррозионная стойкость медистого чугуна в воде и газовых средах.

При комплексном легировании доэвтектического чугуна хромом, марганцем, молибденом и ванадием первичные дендритные ячейки имеют постоянную кристаллографическую ориентацию, их размеры не зависят от содержания любого из исследованных легирующих элементов. Вторичные дендритные ветви становятся меньше с увеличением содержания хрома, уменьшающего количество первичного аустенита.

Износостойкость серого чугуна как конструкционного материала определяется его структурой, физико-механическими свойствами и конкретными условиями эксплуатации. Феррит считается наименее износостойкой составляющей чугуна. Использование ферритной структуры в износостойких отливках допускается при относительно мягких режимах трения, характерных для малых скоростей скольжения и низких удельных давлений, а также при возможных перекосах трущихся пар в процессе приработки. В таких условиях графит уменьшает износ серого чугуна, но при увеличении скоростей скольжения, загрязнении смазки и повышении удельных давлений наличие значительного количества графита является нежелательным.

Для изготовления износостойких отливок могут быть рекомендованы ферритно-перлитные чугуны, стойкость которых может быть повышена некоторыми легирующими упрочняющими элементами — никелем, медью и хромом. Легированный феррит способствует повышению износостойкости в условиях загрязнения смазки абразивными частицами. Медь, молибден и хром уменьшают усадочную пористость в отливках и повышают термическую и коррозионную стойкость чугуна. Систематических данных о влиянии этих элементов на структуру и свойства чугуна в износостойких отливках недостаточно, однако можно утверждать, что они упрочняют и измельчают структуру, повышают твердость и износостойкость толстостенных литых изделий. Однако существенное измельчение графита наблюдается в тех случаях, когда используется комплексное легирование и в серых чугунах есть примеси (олова, свинца, висмута, и др.), вносимых металлоломом или другими шихтовыми материалами.

Роль легированного феррита в формировании физико-механических и эксплуатационных свойств длительное время недооценивалась. Поэтому в производственных условиях оценку степени легированности феррита не производили, ограничиваясь определением формы, распределения и количества графитной фазы.

Вместе с этим общепринято, что преждевременное разрушение серых чугунов при тяжелых режимах работы обусловлено главным образом низкой пластичностью. Поэтому полнота использования эффекта упрочнения или легирования во многом зависит от наличия в чугунах определенного запаса вязкости и пластичности. Физико-механические свойства легированного феррита, как и любого другого твердого раствора, определяются силами связи между атомами в кристаллических решетках, размерами его зерен и природой легирующих и других примесей. В общем случае легирование феррита различными элементами сопровождается упрочнением твердого раствора, а также снижением его пластичности.

Комплексно-легированные чугуны

Дня выплавки чугунов, используемых для изготовления гильз цилиндров, используются индукционные печи и различные ферросплавы. Заливку расплавов производят в кокиль. Экспериментальное исследование силового воздействия затвердевания отливки в литейной форме приведено в, а некоторые подходы к исследованию теплофизических процессов кристаллизации — в.

Для изготовления гильз цилиндров в облицованный кокиль были использованы антифрикционные никелевые чугуны типа ИЧХН4 (РТМ 28-61), ЧН1ХМД и ЧНМШ, АЧС-2 и АЧС-3 (ГОСТ 1585-85), высокопрочные бейнитные ВЧ100 и ВЧ120 (ГОСТ 7293-85) и перлитные АЧВ-1 и АЧВ-2 (ГОСТ 1585-85), а также комплексно микролегированные чугуны типа АЧСД06Х04Н02 и АЧВН08Д06Т01. Технология плавки и вне печной обработки — в соответствии с РТМ МТ 20-2-76. Заливку расплавов производили в тонкостенные и массивные кокили.

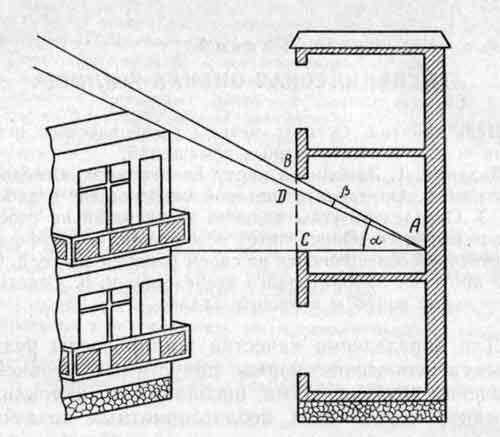

В зависимости от толщины стенок металлического кокиля х3 и отливки х1 кокили делятся на тонкостенные (х3 ~х1) и массивные (х3 ~ х1). Технология литья в тонкостенные кокили, полученные из листового проката, испытана при изготовлении крупных отливок. Вместе с тем, с учетом незначительной толщины стенки отливки гильз и требований к жесткости кокиля размеры (толщина) последнего, как правило, во много раз превышают x1 т. е. они относятся к классу массивных кокилей. Наличие нескольких слоев в форме, имеющих различные теплофизические характеристики, затрудняет аналитические расчеты процесса охлаждения. Для их упрощения, возможности получения удобных для использования формул получены дифференциальные уравнения нестационарной теплопроводности второго порядка более простые и дифференциальные уравнения теплового баланса первого порядка.

Ферросплавы, используемые при производстве отливок гильз из износостойкого чугуна

| Ферросплав | Стандарт | Марка |

| Ферросилиций | ГОСТ 1415-93 | ФС45, ФС75 |

| Ферромарганец | ГОСТ 4750-89 | ФМн78 |

| Феррохром | ГОСТ 4757-91 | ФХ65 |

| Феррованадий | ТУ 14-5-98-85 | ФВд35А |

| Ферротитан | ГОСТ 4761-91 | ФТиЗОА |

| Ферробор | ГОСТ 14848-69 | ФБ-20 |

| Никель металлический | ГОСТ 849-97 | Н2, НЗ |

| Медь катодная | ГОСТ 646-84 | М0К,М1К |

| Феррофосфор | ТУ 6-25-44-80 | ФФ15-15 |

| Лигатура на основе РЗМ | ТУ 48-4-280-86 | МЦ50Ж6 |

Теплопроводность облицованного слоя кокиля существенно ниже, чем материалов отливки и кокиля, а массивность кокиля выше, поэтому облицовка имеет значительно большую теплоаккумулирующую способность по сравнению с отливкой.

При литье в кокиль сокращается расход стержневой смеси. Затвердевание отливок происходит в условиях интенсивного отвода теплоты от залитого металла, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных в песчаные формы.

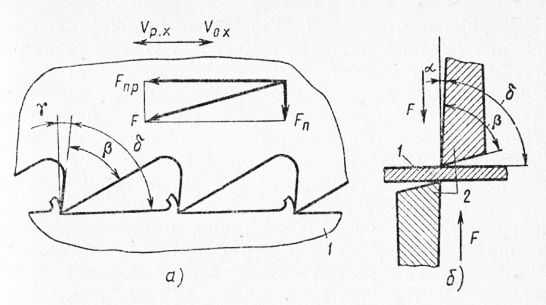

Литье в облицованные кокили состоит в том, что модельную плиту 6 с моделью 5 нагревают электрическими или газовыми нагревателями 7 до температуры 200…220 °С. На модельную плиту устанавливают нагретый до температуры 200…220 °С кокиль 3. В зазор между кокилем 3 и моделью 5 из пескодувной головки / через сопла 2 вдувается формовочная смесь с термореактивным связующим. Оболочка 4 толщиной 3…5 мм формируется и упрочняется за счет теплоты кокиля и модели. После отверждения оболочки на кокиле модель извлекают. Аналогично изготовляют и вторую половину кокиля. После изготовления полу форм кокиль собирают, а затем из ковша 8 заливают расплавленным металлом.

Все операции технологического процесса литья в облицованный кокиль механизированы и автоматизированы. Используют однопозиционные и многопозиционные автоматические кокильные машины и автоматические кокильные линии изготовления отливок.

Важной особенностью литья в облицованный кокиль является возможность управления процессом затвердевания отливок и повышения их механических свойств. Это осуществляется в основном регулированием тепловых условий литья. Теория затвердевания отливок в облицованном кокиле развита в работах отечественных специалистов, базирующихся на фундаментальных исследованиях тепловой теории литья, — А.И. Вейника, Г.А. Анисовича, Г.Ф. Баландина, Н.Г. Гиршовича, А.М. Петриченко и др.

Серый чугун с игольчатой структурой

Такой чугун является одной из разновидностей износостойких чугунов с небольшой степенью легирования и относительно низким содержанием кремния и углерода. Содержание в сплаве никеля, меди, молибдена и других легирующих элементов, а также углерода и кремния принимается в зависимости от толщины стенок отливок и способа литья. При увеличении толщины стенок отливок содержание легирующих компонентов повышают, а содержание углерода и кремния уменьшают.

В чугунах гильз, вышедших из строя по задиру, всегда выявляется повышенное содержание структурно-свободного цемента. Можно предположить, что детали цилиндропоршневой группы изнашиваются преимущественно за счет микросхватывания, а твердые продукты износа в виде выкрошившихся включений цементита повреждают поверхности и вызывают задир. У чугунов цилиндровых гильз, отливаемых на практике, металлическая основа практически одинакова, но отмечаются различия по количеству, величине, дисперсности, форме графита и структурносвободного цементита. Это же относится и к антифрикционным чугунам, используемым для изготовления поршневых колец.

Также Вам будет интересно:

chiefengineer.ru

Легированные чугуны | Справочник конструктора-машиностроителя

Ковкие чугуны ( КЧ ), которые зарабатывают в результате отжига белого чугуна, характеризуются повышенной крепостью, пластичностью и ударной вязкостью вследствие образования при отжиге хлопьевидного графита.Главные преимущества КЧ заключаются в однородности их характеристик по сечению, практическом отсутствии усилий в отливках, длинных механических характеристиках и хорошей обрабатываемости.

Легированные чугуны.Для улучшения прочностных, эксплуатационных свойств или придания чугуну особых характеристик ( износостойкости, жаропрочности, жаростойкости, коррозионностойкости, немагнитности и т.д. ) в его состав вводят легирующие элементы ( Ni, Cr, Cu, Al, Ti, W, V, Mo и др. ).Легирующими элементами могут служить также Mn при содержании > 2% и Si при содержании > 4%.Легированные чугуны классифицируют в соответствии с содержанием основных легирующих элементов — хромистые, никелевые, алюминиевые и т.д.По степени легирования различают низколегированные ( совокупное количество легирующих элементов 10% ).Низколегированные чугуны имеют перлитную или бейнитную структуру матрицы, среднелегированные — обычно мартенситную, высоколегированные — в большинстве случаев аустенитную или ферритную.

Структура отливок определяется химическим составом чугуна и технологическими особенностями его термообработки.Механические свойства серого чугуна зависят от свойств металлической матрицы, фигуры и размеров графитовых включений.Свойства металлической матрицы чугунов близки к свойствам стали., который нельзя отменить невысокую прочность, снижает прочность чугуна.Чем меньше графитовых включений и выше их дисперсность, тем больше прочность чугуна.Графитовые включения вызывают сокращение предела прочности чугуна при растяжении.На крепость при сжатии и твердость чугуна частицы графита почти не оказывают воздействия.Свойство графита образовывать смазочные пленки обусловливает падение коэффициента трения и увеличение износостойкости изделий из серого чугуна.Графит улучшает обрабатываемость резанием.

Свариваемость легированных чугунов ( в главный очередность, стойкость против формирования трещин ) ухудшается с ростом содержания легирующих элементов.Особливо свойственно это хромовым, каменистым и марганцевым чугунам вследствие наращивания в их структуре количества карбидов Сr, Si, Мn.Исключение составляют чугуны с аустенитной основой : никелевые, марганцевые и более непростого состава, которые обладают удовлетворительной свариваемостью.С иной страны, высоконикелевые чугуны, верно противостоящие появлению ледяных трещин, готовы к образованию горячих трещин ( ГТ ) из - за эвтектик, образующихся в шве и ЗТВ сварного соединения.

Различают перлитные и перлитно - ферритные антифрикционные чугуны.Антифрикционные перлитные чугуны ( АЧС - 1, АЧС - 2 ) и перлитно - ферритный ( АЧС - 3 ) употребляют при давлении в области контакта фрикционных пар до 50 МПа.Чугуны с шаровидным графитом АЧВ - 1 ( перлитный ) и АЧВ - 2 ( перлитно - ферритный ) употребляют при увеличенных нагрузках ( до 120 МПа ). ....

spravconstr.ru

Маркировки сталей и чугуна - Стр 2

2.38Х2МЮА - сталь конструкционная, лкгированная, высококачественная, содержащая 0,38% углерода, 2% % хрома, 1% молибдена, алюминия, остальноежелезо и примеси.

3.ХВГ - сталь конструкционная, лкгированная, качественная, содержащая 1% углерода и по 1% хрома, марганца, остальное – железо и примеси.

4.ШХ15 – сталь подшипниковая, инструментальная, качественная, содержащая 1% углерода, 1,5% хрома, остальное-железо.

5.Р10К5Ф5 – сталь быстрорежущая, инструментальная, качественная, содержащая 1% углерода, 10 % вольфрама, 5% кобальта, 5% ванадия, остальное-железо

Контрольные вопросы

1.В чем отличие ВЧ35 от СЧ35?

2.Какова цель легирования чугунов?

3.Может ли ковкий чугун быть антифрикционным?

4.Почему жаростойкий чугун может быть одновременно и коррозионностойким? Примеры маркировки.

5.Чем чугун отличается от стали?

6.Что такое сталь?

7.Как маркируют углеродистые стали обыкновенного качества?

8.Может ли Сталь 45 иметь индекс «кп» и группу Б? Дайте название этой стали

9.Что такое У8, У8А?

10.Является ли стальР6М5 высоколегированной и почему? Дайте название этой стали.

11.Какие стали относят к легированным сталям с особыми свойствами?

12.Сравните сталь А20 и 10.

13.Для чего стали легируют хромом, никелем?

14.Может ли сталь быть без примесей?

15.. Как маркируют углеродистые стали обыкноченного качества?

Основные источники

1.Моряков О.С.. Материаловедение (по техническим специальностям) Образовательный Издательский Центр «Академия», 2010. – 242с.

2.Черепахин А.А. Материаловедение Образовательный Издательский Центр «Академия», 2008.-336с.

3.Чумаченко Ю.Т. «Материаловедение для автомехаников»: учебное пособие для профессиональных училищ, технических колледжей / Ю.Т. Чумаченко, Г.В. Чумаченко, А.И.Герасименко. Изд. 5-е.– Ростов на Дону: Феникс, 2008.- 328с.

4.Справочник по конструкционным материалам. / Под ред. Арзамасова Б.Н. – М.: МГТУ им. Баумана, 2009.- 426с.

studfiles.net

Легированный чугун со специальными свойствами

По химическому составу различают несколько групп легированных чугунов:

- хромистые,

- кремнистые,

- алюминиевые,

- марганцевые,

- никелевые (ГОСТ 7769—82)

По условиям эксплуатации:

- жаростойкие,

- жаропрочные,

- износостойкие,

- коррозионно-стойкие,

- немагнитные.

При этом часто один и тот же легирующий элемент придает чугуну одновременно несколько специальных свойств. Жаростойкость, коррозионная стойкость и магнитные свойства легированных чугунов приведены в статьях физические и химические свойства чугуна.

Механические свойства легированного чугуна приведены в табл. 1—4.

Хромистые чугуны применяются главным образом как жаростойкие, коррозионно-стойкие и износостойкие материалы. Износостойкость чугуна определяется структурой и твердостью. Большая часть высокохромистых чугунов успешно работают в условиях ударного абразивного изнашивания и истирания. Износостойкие чугуны при НВ 4000 МПа и более могут обрабатываться резцами с пластинами ВК.4, ВК6М.

С увеличением содержания Сr увеличивается склонность чугуна к образованию усадочных раковин и холодных трещин. Вследствие этого при высоком содержании Сr необходимо предусматривать установку прибылей для питания отливок и обеспечивать равномерное охлаждение отливок в форме и при термической обработке.

Кремнистые чугуны

Кремнистые чугуны применяют главным образом как окалино-, росто- и коррозионно-стойкие материалы. Механические свойства кремнистых чугунов относительно низкие как при нормальной, так и повышенных температурах (см. табл. 1, 2) и понижаются с увеличением содержания Si. Ударная вязкость не превышает 50 кДж⁄м2 (для образцов без надреза). С целью повышения механических свойств кремнистые чугуны иногда легируют Сu. Добавка 8—10% Сu в чугун ЧС15 повышает его σв до 200 МПа и αн до 100 кДж⁄м2, однако коррозионная стойкость при этом понижается.

| ЧХ1 | 170 | 2,5 | 2030-2080 |

| ЧХ2 | 150 | 2,5 | 2030-2080 |

| ЧХ3 | 150 | 3,0 | 2230-3560 |

| ЧХ3Т*1 | 200 | — | 4400-5860 |

| ЧХ9Н5*1 | 350 | — | 4900-6070 |

| ЧХ16 | 350 | 3,0 | 3900-4400 |

| ЧХ16М2*1 | 170 | — | 4900-6070 |

| ЧХ22 | 290 | 3,0 | 3330-6070 |

| ЧХ22С | 290 | — | 2150-3330 |

| ЧХ28 | 370 | 6,0 | 2150-2640 |

| ЧХ28П | 200 | 1,5 | 2450-3900 |

| ЧХ22Д2*1 | 390 | — | 3900-6350 |

| ЧХ32 | 390 | — | 2450-3330 |

| ЧС5 | 150 | — | 1400-2940 |

| ЧС5Ш | 290 | — | 2230-2940 |

| ЧС13 | 100 | — | 2940-3900 |

| ЧС15 | 60 | — | 2940-3940 |

| ЧС17 | 40 | — | 3900-4500 |

| ЧС15М4 | 60 | — | 3900-4500 |

| ЧС15М3 | 60 | — | 3900-4500 |

| ЧЮХШ*1 | 390 | — | 1830-3560 |

| ЧЮ6С5*1 | 120 | — | 2360-2940 |

| ЧЮ7Х2*1 | 120 | — | 2540-2940 |

| ЧЮ22Ш | 290 | — | 2350-3560 |

| ЧЮ30 | 200 | — | 3560-5360 |

| ЧГ6С3Ш*1 | 490 | — | 2150-2540 |

| ЧГ7Х4*1 | 150 | — | 4900-5860 |

| ЧГ8Д3 | 150 | — | 1760-2850 |

| ЧНХТ | 280 | — | 1960-2800 |

| ЧНХМД | 290 | — | 1960-2800 |

| ЧНМШ | 490 | 2 | 1830-2800 |

| ЧН2Х | 290 | — | 2150-2800 |

| ЧН4Х2*1 | 200 | 1,5*2 | 4600-6450 |

| ЧН11Г7Ш | 390 | 4 | 1200-2500 |

| ЧН15Д3Ш | 340 | 4 | 1200-2500 |

| ЧН15Д7 | 150 | — | 1200-2500 |

| ЧН19Х3Ш | 340 | 4 | 1200-2500 |

| ЧН20Д2Ш | 500 | 25 | 1200-2200 |

| *1 Износостойкий чугун | |||

| *2 Стрела прогиба на базе 300 мм. | |||

| ЧХ1 | 196 | 147 | 68 | 29 | — |

| ЧХ3 | 167 | 147 | 78 | 29 | — |

| ЧС5 | 118 | 98 | 49 | 19 | — |

| ЧЮХШ | 343 | 235 | 130 | 78 | — |

| ЧЮ6С5 | 118 | 98 | 49 | 19 | — |

| ЧЮ22Ш | 245 | 275 | 168 | 137 | 78 |

| ЧН19Х3Ш | — | 250 | 221 | — | — |

| ЧН11Г7Ш | — | 300 | 227 | — | — |

Литейные свойства низкокремнистых чугунов мало отличаются от свойств СЧ или соответственно ВЧШГ.

Высококремнистые чугуны (≥12,0% Si) имеют повышенную усадку и склонны к образованию усадочных раковин. Для предупреждения образования горячих и холодных трещин в отливках из этих чугунов их удаляют из формы сразу после затвердевания и охлаждают в печи, нагретой до 760—800 °С, или обеспечивают медленное охлаждение в форме. Отливки хрупки и требуют осторожного обращения при механической обработке, транспортировке и монтаже.

Алюминиевые чугуны.

Алюминиевые чугуны применяют главным образом как жаростойкие и износостойкие материалы. Увеличение содержания Аl до 12% приводит к непрерывному снижению прочности, которая в дальнейшем стабилизируется. Максимальную твердость имеют чугуны, содержащие 10—17% Аl и св. 26% Аl,

Из всех известных составов алюминиевого чугуна наиболее технологичным является чугун, содержащий 19—25% Аl (ЧЮ22), причем чугун с шаровидным графитом обладает повышенной прочностью и жаропрочностью (см. табл. 2, 3). Чугун с высоким содержанием Аl обладает повышенной склонностью к образованию усадочных раковин.

| ЧН193Ш | 180 | 2,0 | 200 | 120 | 1000 | 1,0∗10-4 |

| ЧН11Г7Ш | 180 | 10,0 | 200 | 120 | 1000 | 1,8∗10-4 |

| ЧЮ22Ш | — | 0,5 | 50 | 100 | 100 | 4,0∗10-5 (700 °C) |

Марганцевые чугуны.

Марганцевые чугуны применяют главным образом как немагнитные и износостойкие материалы. В марганцевых антифрикционных чугунах, как и в высоконикелевых, медленное охлаждение и отпуск способствует выпаданию большего количества карбидов и снижению степени легированности аустенита. В структуре антифрикционных марганцевых чугунов содержится 45—55% аустенита и 10—30% карбидов в литом состоянии и 80—90% аустенита и 5—8% карбидов после закалки. Именно поэтому твердость чугуна в незакаленном состоянии бывает выше, чем в закаленном (1800—2900 и 1400—1800 МПа соответственно).

Обрабатываемость марганцевых чугунов затруднена из-за наличия в структуре карбидов. Эти чугуны имеют повышенную склонность к образованию усадочных дефектов (раковины, трещины и т. п.).

| ЧЮ22(П) | 97 | 93 | 79 | — | 73 | 69 | — |

| ЧЮ22Ш | 178 | 169 | 140 | — | 128 | 124 | 88 |

| ЧН19Х3Ш | 163,5 | — | — | 140 | — | 127 | 124 |

| ЧН11Г7Ш | 162,9 | — | — | 134,6 | — | 123,6 | 120 |

Никелевые чугуны

Никелевые чугуны применяют как немагнитные, коррозионно-стойкие, жаропрочные и хладостойкие материалы. Прочность и твердость никелевых чугунов возрастает с увеличением содержания Ni, Cr. При получении ШГ механические свойства, особенно пластичность чугуна, заметно возрастают (см. табл. 1). Аустенитный чугун с ШГ обладает высокой жаропрочностью (см. табл. 2, 3). Дополнительное легирование Mo повышает жаропрочность. С целью повышения сопротивления ползучести аустенитные чугуны обычно подвергают гомогенизирующему отжигу при 1020-1050 °C в течении 4ч с последующим охлаждением на воздухе, а затем низкотемпературному отпуску. Двойная ТО необходима только для высоконикелевого ЧШГ, применяемого в качестве жаропрочного материала. Для других целей используют только низкотемпературный отжиг.

Чугун ЧН20Д2Г является жаропрочным и жаростойким материалом.

metiz-bearing.ru

Лекция чугуны, их свойства - Лекция

Лекция 5.

ЧУГУНЫ, ИХ СВОЙСТВА

Чугунами называют сплавы железа с углеродом, содержащие углерод более 2,14% (точка Е на диаграмме состояний «Fe- Fe3С»), а также постоянные примеси (Mn, Si, S, Р) и иногда легированные элементы – Cr, Ni, V, Al.

В зависимости от состояния углерода в чугуне различают:

белый чугун – весь идёт на передел, так как у него «плохие» свойства, в нём весь углерод находится в виде цементита Fe3С, поэтому белый чугун тверд, хрупок и непластичен;

серый чугун – в нем весь или большая часть углерода находится в виде графита, то есть в свободном состоянии, в виде пластинок, трещин, заполненный графитом;

высокопрочный чугун – то же, что и серый, но графит находится в виде шаров;

ковкий чугун – то же, что серый и чугун, но графит находится в виде хлопьев.

Почему же в сером, в высокопрочном и в ковком чугунах углерод находится в виде свободного графита? Оказывается, теоретическая диаграмма состояний «Fe- Fe3С» отличается от реальной диаграммы, углерод в первой заведомо находится в связанном состоянии в виде цементита и распределён по толще металла равномерно, поэтому излом такого чугуна «белый», светлый, без графита.

В реальных условиях в чугуне углерод может существовать отдельно – в виде графита, то есть в чугуне одновременно существует как свободный углерод в виде графита, так и связанный в виде цементита, чугуны получаются серыми, но форма образований свободного графита может быть разной.

При охлаждении чугуна (при выплавке) кристаллизация идёт по отдельным системам: «Fe- Fe3С» и «Fe- С», то есть цементитной и графитной. Кристаллизация начинается по графитной системе и выделяется какое-то количество графита, но для того, чтобы выделялся графит, то есть диффундировал к имеющимся кристаллам графита, надо иметь очень маленькую скорость охлаждения. Реальные скорости охлаждения больше, поэтому выделение графита полностью или частично прекращается, начинает выделяться цементит, кристаллизация с графитной системы переходит на цементитную и процесс кристаллизации становится смешанным.

Управляя процессом кристаллизации (меняя скорость охлаждения, применяя различные модификаторы и др.) получают графит в свободном виде, в виде включений разной формы и расположения.

Маркировка чугунов

Cерый чугун маркируется буквами СЧ и числом, означающим предел прочности на разрыв, измеряющимся в кгс/мм2. Например, СЧ 12, СЧ 44 – у этих марок серого чугуна пределы прочности соответственно 12 кгс/мм2 или 44 кгс/мм2, что означает в системе СИ 120 или 440 Мпа. Раньше давали два числа, например, СЧ 12-28 – это значило пределы прочности на разрыв и (вторая цифра) на изгиб. Для получения серых чугунов регулируют химический состав, условия охлаждения. Из серых чугунов изготавливают детали неответственного назначения: станины, корпуса, рамы, маховики и др.

Высокопрочный чугун маркируют также буквами ВЧ и двумя числами – пределом прочности при растяжении в кгс/мм2 и относительным удлинением в процентах, например: ВЧ 45-5, ВЧ 38-17, ВЧ 120-4. Чугуны модифицируются магнием, тогда включения графита имеют шаровидную форму, из-за этого (так как внутренние напряжения минимальны) механические свойства чугунов высоки, приближаются к свойствам стали. Применяются для изготовления самых ответственных деталей – коленчатых валов, кулачковых валиков, причём, стоимость чугунного коленвала дизеля ~ в 3,5 раза меньше, чем стального из легированной стали.

Ковкий чугун маркируют так же, как высокопрочный: КЧ 30-6, КЧ 35-10, КЧ 63-2 – здесь также первые числа (30, 35, 63) означают предел прочности при растяжении в кгс/мм2, вторый числа – (6, 10, 2) – относительное удлинение. Получают ковкий чугун длительным отжигом белого чугуна, при этом графит приобретает хлопьевидную форму. Варьируя (то есть меняя) время и температуру отжига, получают чугуны с разными структурами, а значит, и с разными механическими свойствами. Ковкими эти чугуны называют из-за достаточно высокой пластичности ( до 12 %), на самом деле их не куют! Из них изготавливают литые детали, работающие с небольшими ударными нагрузками (рычаги, педали), а также трубопроводную арматуру, качество которой лучше, чем из серого чугуна, но хуже, чем из стали.

Легированные чугуны

Легированные чугуны – по аналогии со сталью свойства чугунов улучшают добавкой в чугун тех же самых элементов, что и в сталь. Легированные элементы влияют на металлическую основу чугуна, а также на размер и характер графитовых включений, измельчая их.

Назначение легированных чугунов самое различное, они могут быть износостойкими, жаростойкими, жаропрочными, коррозионностойкими, фрикционными и антифрикционными, в зависимости от того, где и какая конструктивная деталь будет работать.

Фрикционные чугуны хорошо противостоят абразивному износу, из них изготавливают тормоза, шары мельниц, диски сцепления, дробильные вальцы, гильзы цилиндров, для этого в чугун добавляют Cr, Ni, Ti, W, Mo.

Жаростойкими должны быть детали котлов, печей (доменных и мартеновских) – в чугун добавляют Cr, Si, Al (специальный сплав, содержащий до 24% алюминия – называется чугаль).

Жаропрочными должны быть детали дизелей компрессоров – добавляют Ni, Mn, Cr.

Коррозионностойкость требуется от насосов, химического оборудования, от цилиндров двигателей внутреннего сгорания – добавляют Ni, Cr, Mo, Cu (низколегированные чугуны), Si до 18 % (высоколегированные чугуны).

Антифрикционные чугуны имеют увеличенный срок службы трущихся поверхностей, используются например в подшипниках скольжения – добавляют Cr, Cu, Ni, Ti в разных концентрациях, разные комбинации легированных элементов дают разные свойства антифрикционных чугунов.

Твёрдые сплавы

Твёрдые сплавы – это материалы, обладающие высокой прочностью и твёрдостью, отличными режущими и другими свойствами, сохраняющимися при нагреве до высоких температур. Различают литые и спечёные твёрдые сплавы. Раньше их называли металлокерамикой, так как получают их из твёрдых карбидов металлов – в основном карбида вольфрама (WС), а также карбидов титана (TiС) и тантала (ТаС).

Карбид вольфрама очень твёрдый, но и очень хрупкий и очень тугоплавкий материал. Поэтому порошковая металлургия разработала свои методы получения твёрдых сплавов из карбидов тугоплавких элементов – W, Ti, Та, Ni. Карбиды механически измельчают, смешивают с порошком пластичного металла – связкой, например, кобальта (Со). Затем изделие прессуют с последующей или одновременной термообработкой (при температуре = 14000С, что значительно меньше температуры плавления WС), при этом WС не плавится, а цементируется связкой – кобальтом. W, Ti и Со – элементы очень дорогие, поэтому спечёные твёрдые сплавы изготавливают в виде пластин, которые в качестве режущей части инструмента напаивают медью на державку из углеродистой стали – вместо того, чтобы весь резец делать из твёрдого сплава. Из твёрдых сплавов делают резцы с большой скоростью резания, буровые коронки, детали реактивных двигателей. Их теплостойкость – 900 ÷ 1000 оС, у них очень высокая твёрдость.

Различают три группы твердых сплавов:

1 – маркируются буквами ВК, что указывает на состав – карбид вольфрама и кобальт, числа после букв, означающих соответствующие элементы, говорят о концентрации этих элементов в сплаве, например, ВК2, ВК3 – в этих марках кобальта (К) соответственно 2 и 3 % Со, остальное – рарбид вольфрама WС.

2 – маркируются буквами ТК, например, Т5К10, Т30К4 – в них 10 и 4 % кобальта (К), по 5 и 30 % карбида титана (TiС), остальное – карбид вольфрама (WС).

3 – маркируются буквами ТТК – сплав ТТ7К12 , в нем 12 % Со, 7 % TiС и ТаС, остальное - WС.

Первый советский металлокерамический твёрдый сплав получен в 1929 году, он состоял из 90 % карбида вольфрама и 10 % кобальта, его назвали «победит», из него делают режущие инструменты. Сплавы другого процентного состава тоже иногда так называют.

Вопросы для повторения

Что такое чугун?

На что влияет скорость охлаждения чугуна?

Как различаются механические свойства разных марок чугуна?

Из чего получают твердые сплавы?

Какие разновидности чугуна различают в зависимости от состояния углерода?

По какой системе начинается кристаллизация углерода ( при выплавке чугунов)?

Что такое легирование чугуна?

Чем отличаются карбиды вольфрама, титана, тантала?

Что такое белый чугун?

По каким системам может кристаллизоваться чугун?

На что влияют легирующие элементы?

Почему принимают спекание металлов и карбидов?

Что такое высокопрочный чугун?

Что влияет на процесс кристаллизации чугуна?

Какими свойствами обладают легированные чугуны?

Какими механическими свойствами обладают карбиды вольфрама, титана, тантала?

Что такое ковкий чугун?

Как маркируют серый чугун?

Применение износостойких чугунов?

Процесс получения твердых сплавов?

В каком виде углерод находится в сером чугуне?

Как маркируют высокопрочные чугуны?

Применение жаростойких чугунов?

Как подготавливают материалы к спеканию?

В каком виде находится углерод в белом чугуне?

Как маркируют ковкий чугун?

Применение жаропрочных чугунов?

Что происходит с компонентами твердых сплавов при их спекании?

В каком виде находится углерод в высокопрочном чугуне?

Что изготавливают из серого чугуна?

Применение коррозионностойких чугунов?

Каким образом получают твердый сплав?

В каком виде находится углерод в ковком чугуне?

Что изготавливают из высокопрочного чугуна?

Применение антифрикционных чугунов?

Почему твердые сплавы производят в виде пластин?

Почему углерод может находится в чугуне в свободном виде?

Что производят из ковкого чугуна?

Что такое твердый сплав?

Что такое порошковая металлургия?

От чего зависит, в каком виде находится углерод в чугуне ( связанном или свободном)?

Почему чугун называется ковким?

Что такое металлокерамика?

Что изготавливают из твердых сплавов?

По какой системе начинается кристаллизация чугуна?

На что именно влияют легирующие чугун элементы?

Какая отрасль металлургии занимается производством твердых сплавов?

Как можно управлять процессом кристаллизации чугуна?

Как получают твердые сплавы?

Какой чугун называется серым?

Как можно повлиять на процесс кристаллизации чугуна?

Применение износостойких чугунов?

Как готовят материалы к спеканию?

Опишите процесс получения твердого сплава.

Как ведут себя при спекании порошки компонентов твердых сплавов?

Что производят из серого чугуна?

Что изготавливают из ковкого чугуна?

Почему некоторые чугуны называются ковкими?

Как различаются чугуны по механическим свойствам?

От чего зависит, в каком виде – свободном или связанном – находится графит в чугуне?

Какие чугуны называются легированными?

Как и из чего производят твердые сплавы?

Почему применяют спекание для получения твердых сплавов?

refdb.ru

Легированный чугун - Большая Энциклопедия Нефти и Газа, статья, страница 1

Легированный чугун

Cтраница 1

Легированные чугуны имеют в качестве легирующих элементов никель, хром и молибден. Эти чугуны обладают повышенной механической прочностью, вязкостью и обрабатываемостью. [1]

Легированный чугун получается обычно путем применения присадок ферросплавов или природнолегированных чугунов, содержащих легирующий элемент. [2]

Легированные чугуны получаются подобно легированным сталям. Они стойки к ШО3 всех концентраций, даже при температуре кипения, к серной кислоте ( до 98 %), нагретой до 100 С. Однако стойкость их к НС1, растворам едких щелочей и восстановительным средам недостаточна. Если ввести в состав ферросилида С-15 3 5 - 4 % молибдена, получается кремнемолибденовый чугун марки МФ-15, известный под названием антихлор. Изделия из ферросилидов ( отливки) обладают высокой твердостью, хрупкостью и плохо переносят местный или быстрый нагрев. [3]

Легированные чугуны с содержанием 5 - 6 % никеля и 12 - 35 % хрома обладают очень высокой износоустойчивостью. [4]

Легированный чугун получают присадкой небольших количеств никеля и хрома, а в отдельных случаях титана или меди, что обеспечивает получение более мелкого строения основной массы отливки и лучшее строение графита. Этот чугун применяется для деталей, работающих в условиях износа и больших механических нагрузок. [5]

Легированный чугун отличается наличием в нем специальных элементов или повышенным содержанием тех элементов, которые всегда встречаются в чугуне, но в меньшем количестве. [6]

Легированные чугуны различаются по содержанию в них того элемента, которыйимеется в, увеличенном количестве. [7]

Легированные чугуны делятся на антифрикционные ( ГОСТ 1595 - 57), жаростойкие ( ГОСТ 7769 - 59) и кор-розионностойкие. [8]

Легированные чугуны, кроме обычных примесей, содержат легирующие элементы - хром, молибден, никель, ванадий, титан, которые улучшают механические свойства чугуна и придают ему особые качества: коррозийную стойкость, жаростойкость, износостойкость. Эти чугуны используются для изготовления зубчатых колес, коленчатых залов, поршневых колец и других деталей, нуждающихся в указанных свойствах. [9]

Легированный чугун получают присадкой никеля, хрома, а в отдельных случаях титана или меди и других металлов, что обеспечивает более мелкое строение основной массы отливки и улучшает строение графита. Из этого чугуна изготовляют детали, работающие в условиях значительного износа и больших механических нагрузок. [10]

Легированный чугун представляет собой серый чугун с примесью других металлов: хрома, никеля, молибдена, ванадия, меди и др. Эти примеси повышают механические свойства чугуна, стойкость против коррозии, обгорания и истирания. Из легированного чугуна изготовляют головки цилиндров, износостойкие вставки гильз цилиндров, седла клапанов и другие детали. [11]

Легированные чугуны - хромистые, никелевые и др. применяют для отливок ответственного назначения. [13]

Легированные чугуны получают введением в серый чугун небольшого количества легирующих добавок: хрома, никеля, меди, титана, которые улучшают механические свойства металлической основы чугуна и способствуют получению благоприятной формы графита. [14]

Легированные чугуны с содержанием 5 - 6 % никеля и 12 - 35 % хрома обладают очень высокой износоустойчивостью. [15]

Страницы: 1 2 3 4

www.ngpedia.ru