| ЛЕКЦИЯ №7. Классификация и маркировка легированных сталей. Применение. Влияние легирующих элементов на равновесную структуру сталей. План:

Легированные стали Углеродистые стали не всегда удовлетворяют требованиям, предъявляемым к материалам современной техникой: например, при увеличении нагрузок и при работе на больших скоростях необходимо, чтобы деталь имела высокие эксплуатационные свойства, значительно увеличивать размеры деталей. Значительно улучшает физико-механические и химические свойства сталей введение в их состав легирующих компонентов. Элементы, специально вводимые в сталь в определенных концентрациях с целью изменения ее строения и свойств, называются легирующими элементами, а стали – легированными. Содержание легирующих элементов может изменяться в очень широких пределах: хром или никель – 1% и более процентов; ванадий, молибден, титан, ниобий – 0,1… 0,5%; также кремний и марганец – более 1 %. При содержании легирующих элементов до 0,1 % – микролегирование. В конструкционных сталях легирование осуществляется с целью улучшения механических свойств (прочности, пластичности). Кроме того меняются физические, химические, эксплуатационные свойства. Легирующие элементы повышают стоимость стали, поэтому их использование должно быть строго обоснованно.

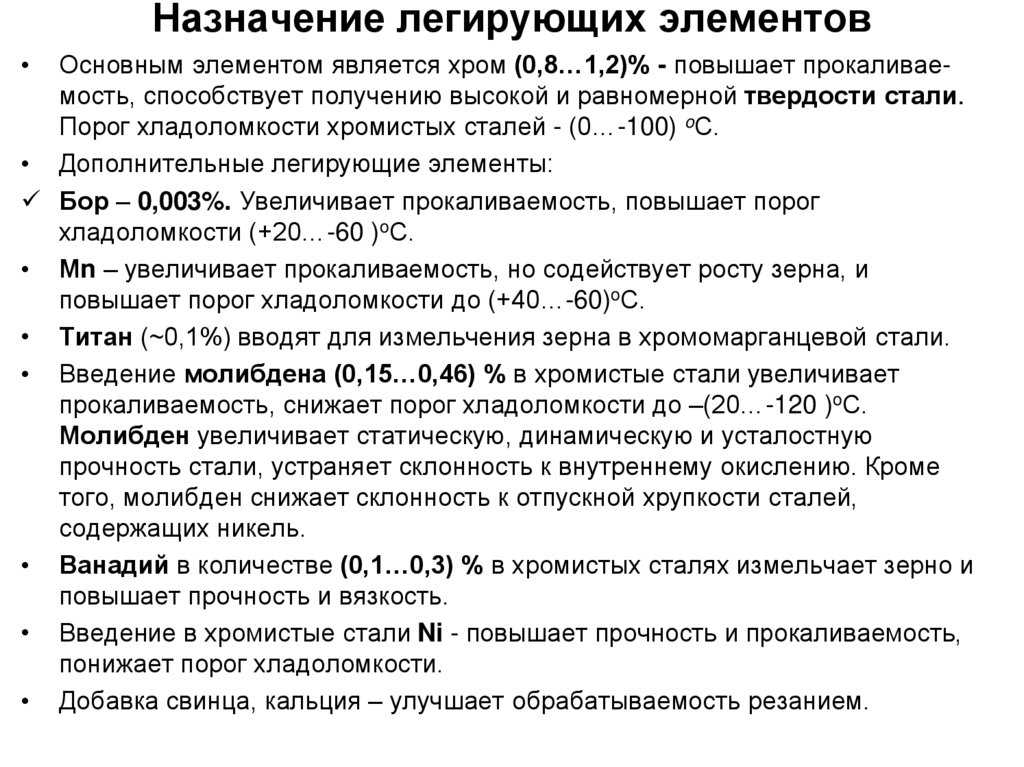

Основным легирующим элементом является хром (0,8…1,2)%. Он повышает прокаливаемость, способствует получению высокой и равномерной твердости стали. Порог хладоломкости хромистых сталей — (0…-100)oС. При большом его содержании ( выше 12 %) сталь становится нержавеющей. Дополнительные легирующие элементы. Бор — 0.003%. Увеличивает прокаливаемость, а также повышает порог хладоломкости (+20…-60 oС. Марганец – увеличивает прокаливаемость, однако содействует росту зерна, и повышает порог хладоломкости до (+40…-60)oС. Титан (~0,1%) вводят для измельчения зерна в хромомарганцевой стали. Введение молибдена (0,15…0,46%) в хромистые стали увеличивает прокаливаемость, снихает порог хладоломкости до –20…-120oС. Молибден увеличивает статическую, динамическую и усталостную прочность стали, устраняет склонность к внутреннему окислению. Ванадий в количестве (0.1…0.3) % в хромистых сталях измельчает зерно и повышает прочность и вязкость. Введение в хромистые стали никеля, значительно повышает прочность и прокаливаемость, понижает порог хладоломкости, но при этом повышает склонность к отпускной хрупкости (этот недостаток компенсируется введением в сталь молибдена). Хромоникелевые стали, обладают наилучшим комплексом свойств. Однако никель является дефицитным, и применение таких сталей ограничено. Значительное количество никеля можно заменить медью, это не приводит к снижению вязкости. При легировании хромомарганцевых сталей кремнием получают, стали – хромансиль (20ХГС, 30ХГСА). Стали обладают хорошим сочетанием прочности и вязкости, хорошо свариваются, штампуются и обрабатываются резанием. Кремний повышает ударную вязкость и температурный запас вязкости. Добавка свинца, кальция – улучшает обрабатываемость резанием.

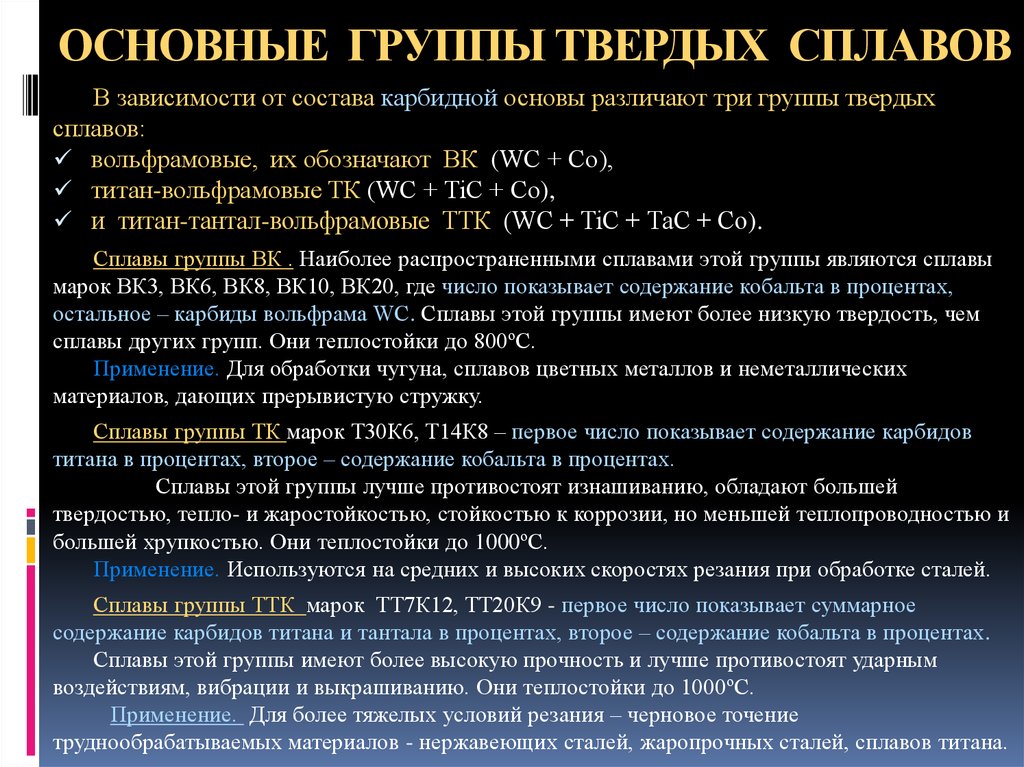

Распределение легирующих элементов в стали.

Легирующие элементы растворяются в основных фазах железоуглеродистых сплавов ( феррит, аустенит, цементит), или образуют специальные карбиды. Растворение легирующих элементов в происходит в результате замещения атомов железа атомами этих элементов. Эти атомы создают в решетке напряжения, которые вызывают изменение ее периода. Изменение размеров решетки вызывает изменение свойств феррита – прочность повышается, пластичность уменьшается. Хром, молибден и вольфрам упрочняют меньше, чем никель, кремний и марганец. Молибден и вольфрам, а твкже кремний и марганец в определенных количествах, снижают вязкость. В сталях карбиды образуются металлами, расположенными в таблице Менделеева левее железа (хром, ванадий, титан), которые имеют менее достроенную d – электронную полосу. В процессе карбидообразования углерод отдает свои валентные электроны на заполнение d – электронной полосы атома металла, тогда как у металла валентные электроны образуют металлическую связь, обуславливающую металлические свойства карбидов. При соотношении атомных радиусов углерода и металла более 0,59 образуются типичные химические соединения: Fe3C, Mn3C, Cr23C6, Cr7C3, Fe3W3C – которые имеют сложную кристаллическую решетку и при нагреве растворяются в аустените. При соотношении атомных радиусов углерода и металла менее 0,59 образуются фазы внедрения: Mo2C, WC, VC, TiC, TaC, W2C – которые имеют простую кристаллическую решетку и трудно растворяются в аустените. Все карбиды обладают высокой твердостью и температурой плавления. Принцип маркировки легированных сталей.

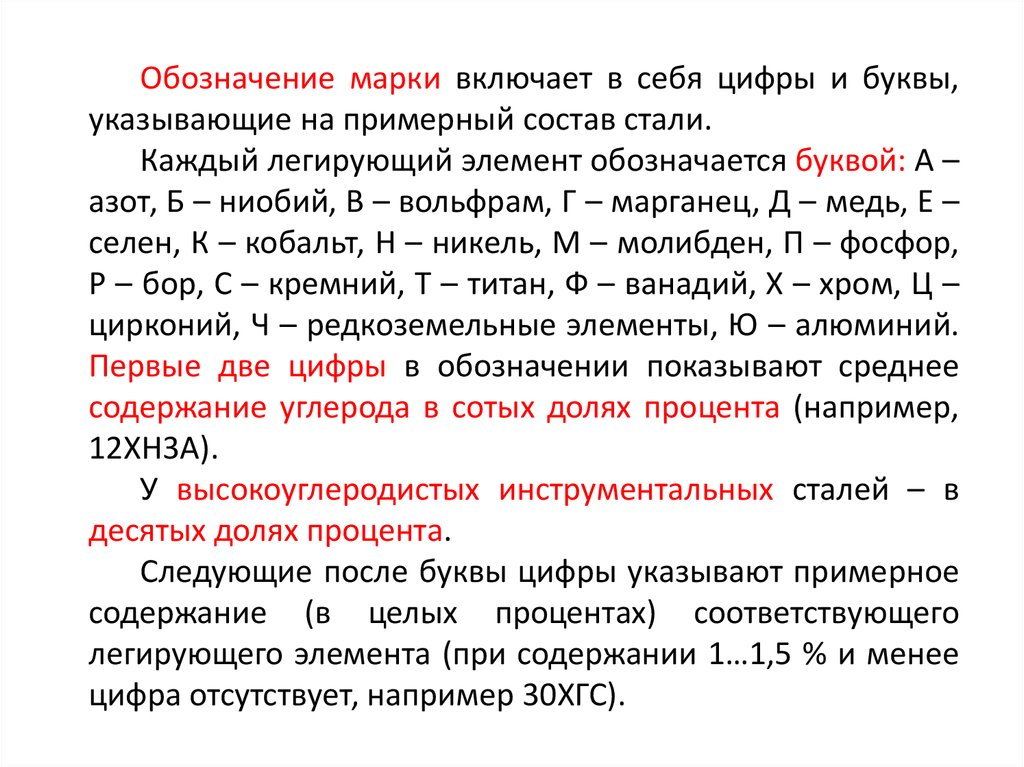

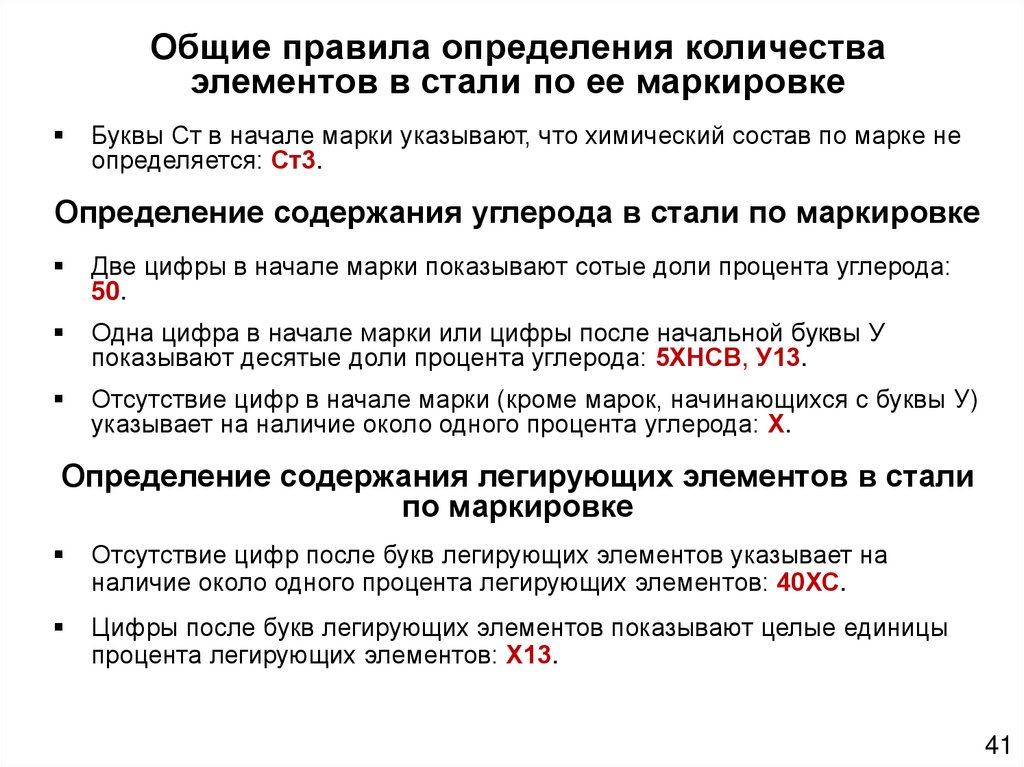

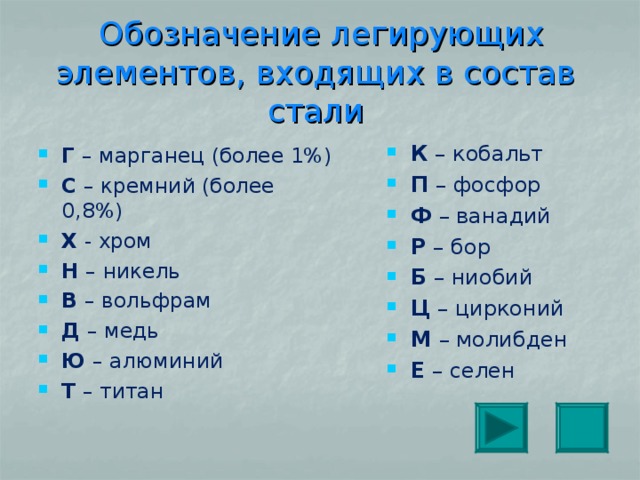

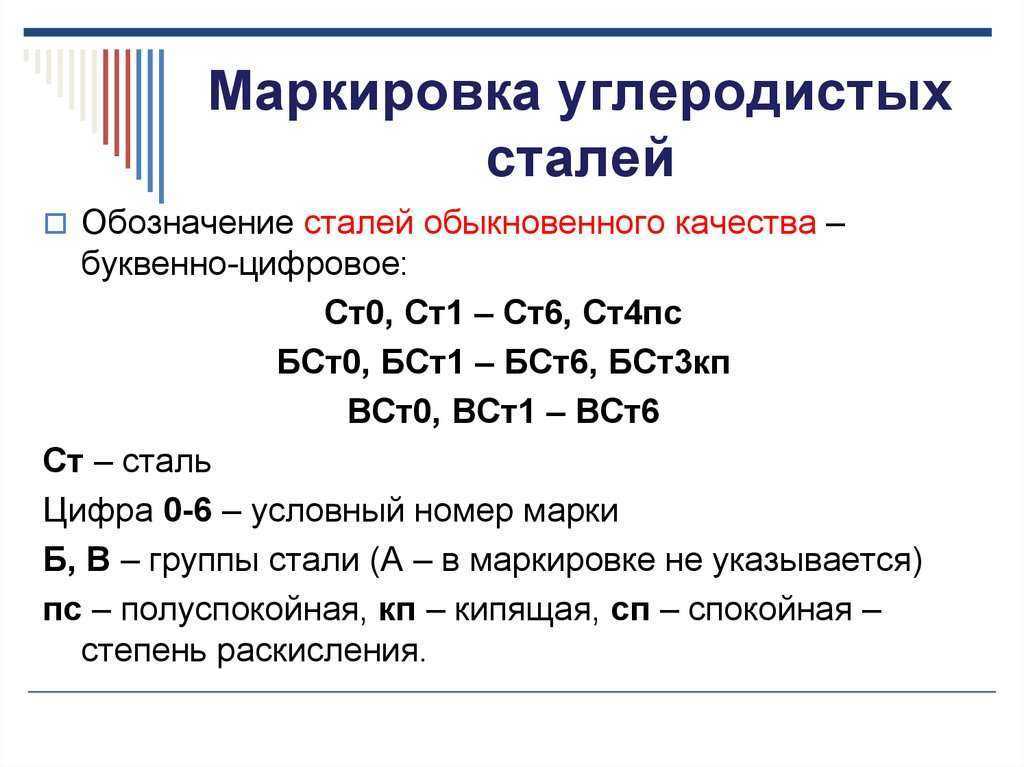

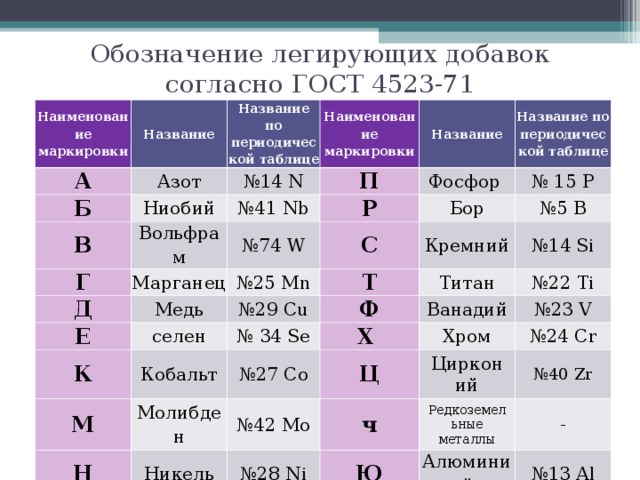

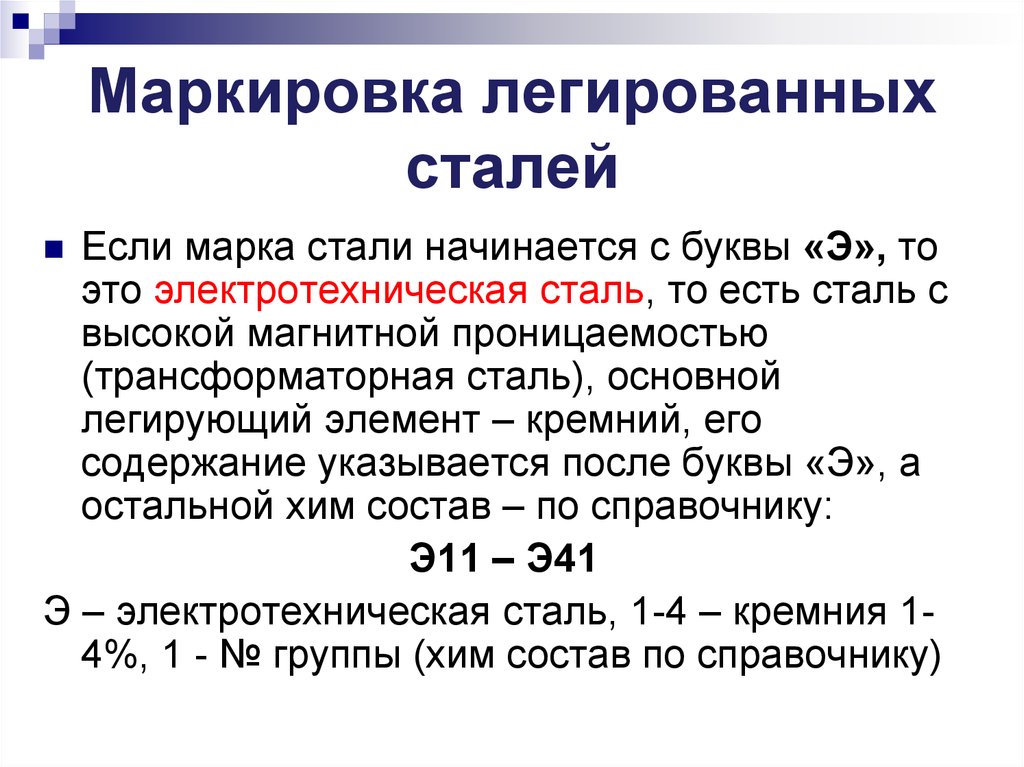

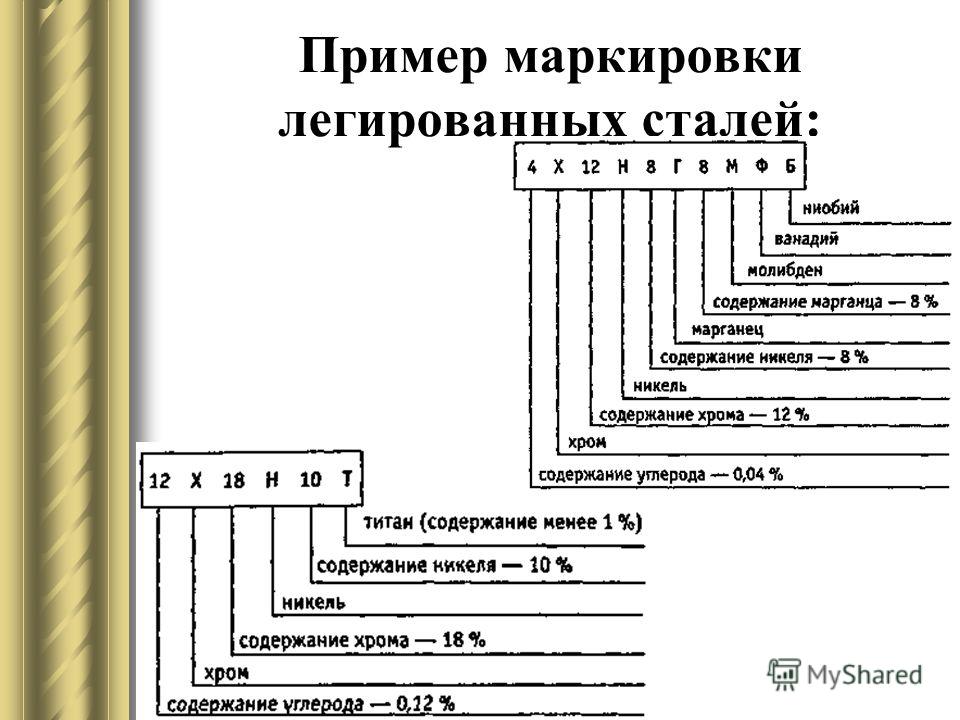

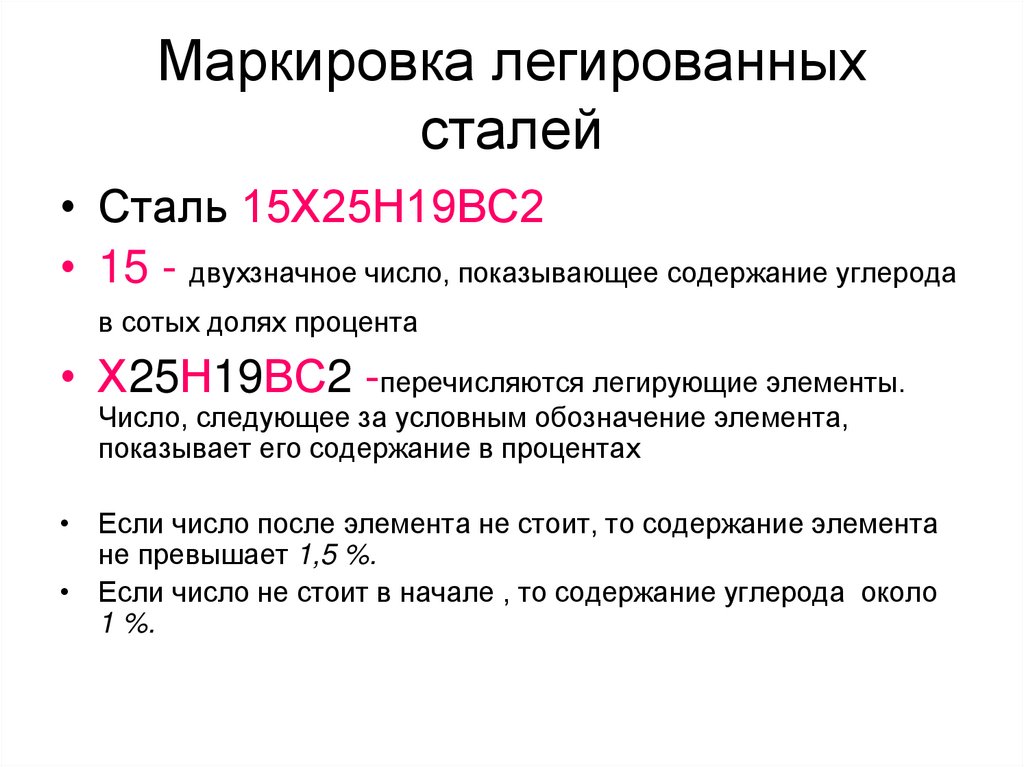

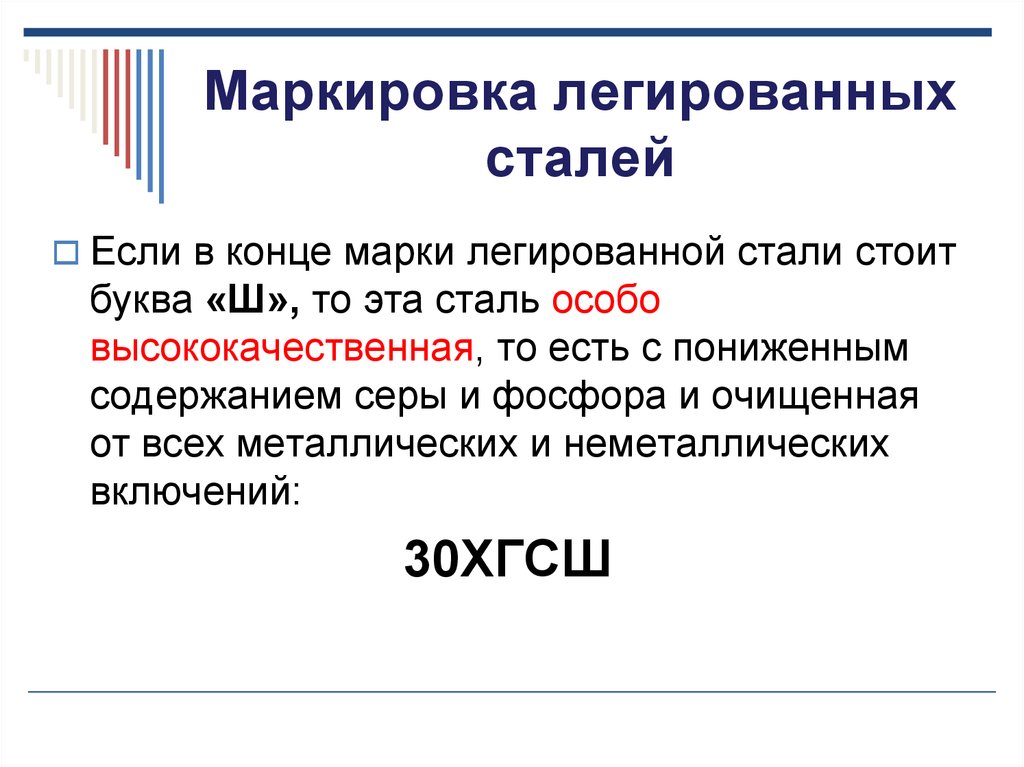

Обозначение буквенно-цифровое. Легирующие элементы имеют условные обозначения, Обозначаются буквами русского алфавита. Обозначения легирующих элементов: Х – хром, Н – никель, М – молибден, В – вольфрам, К – кобальт, Т – титан, А – азот ( указывается в середине марки), Г – марганец, Д – медь, Ф – ванадий, С – кремний, П – фосфор, Р – бор, Б – ниобий, Ц – цирконий, Ю – алюминий, А -в середине-азот, А в конце марки –высококачественная сталь.

Сталь 15Х25Н19ВС2 В начале марки указывается двухзначное число, показывающее содержание углерода в сотых долях процента. Далее перечисляются легирующие элементы. Число, следующее за условным обозначение элемента, показывает его содержание в процентах, Если число не стоит, то содержание элемента не превышает 1,5 %. В указанной марке стали содержится 0,15 % углерода, 35% хрома, 19 % никеля, до 1,5% вольфрама, до 2 % кремния. Для обозначения высококачественных легированных сталей в конце марки указывается символ А.

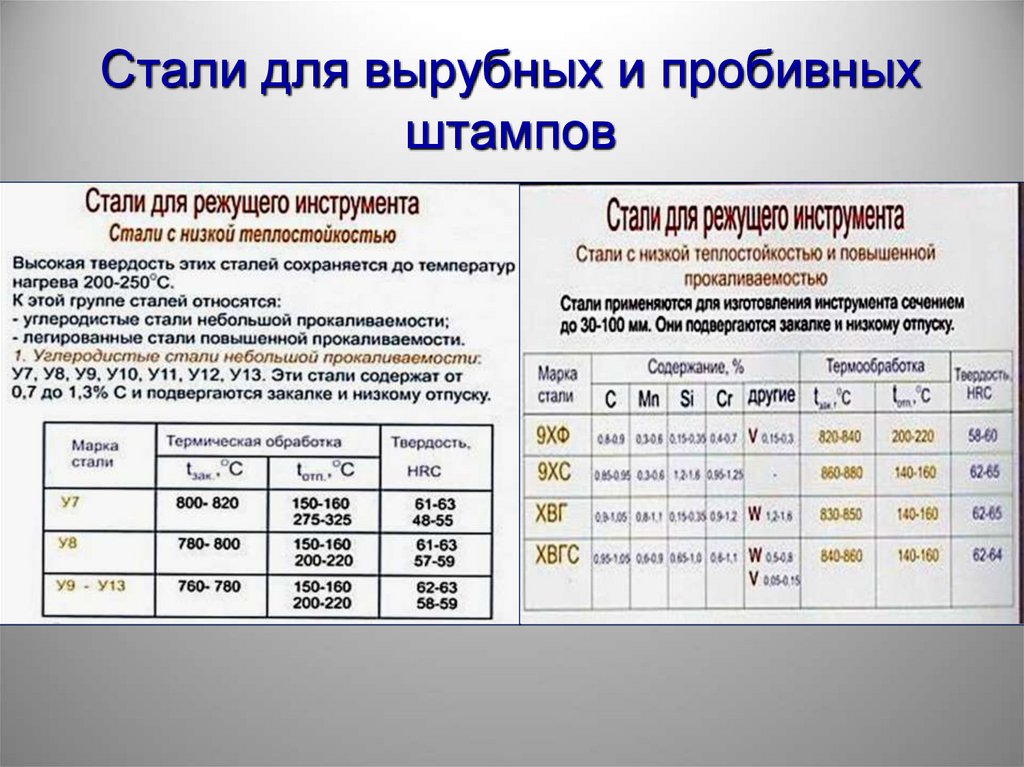

Сталь 9ХС, сталь ХВГ. В начале марки указывается однозначное число, показывающее содержание углерода в десятых долях процента. При содержании углерода более 1 %, число не указывается, Далее перечисляются легирующие элементы, с указанием их содержания. Некоторые стали имеют нестандартные обозначения.

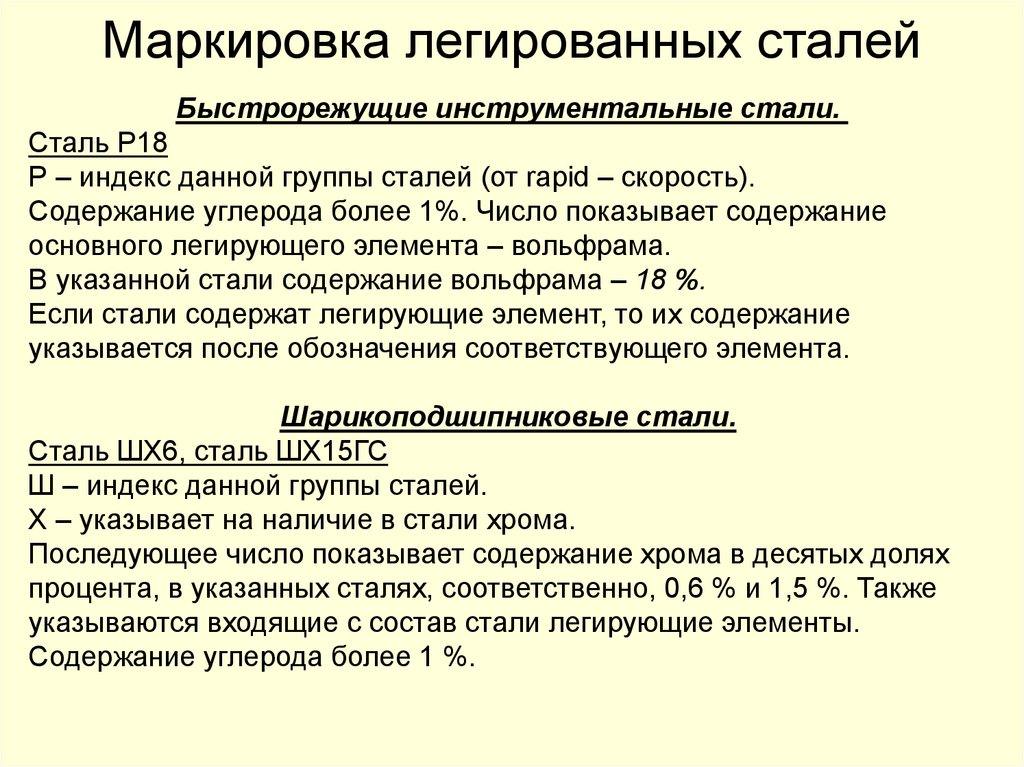

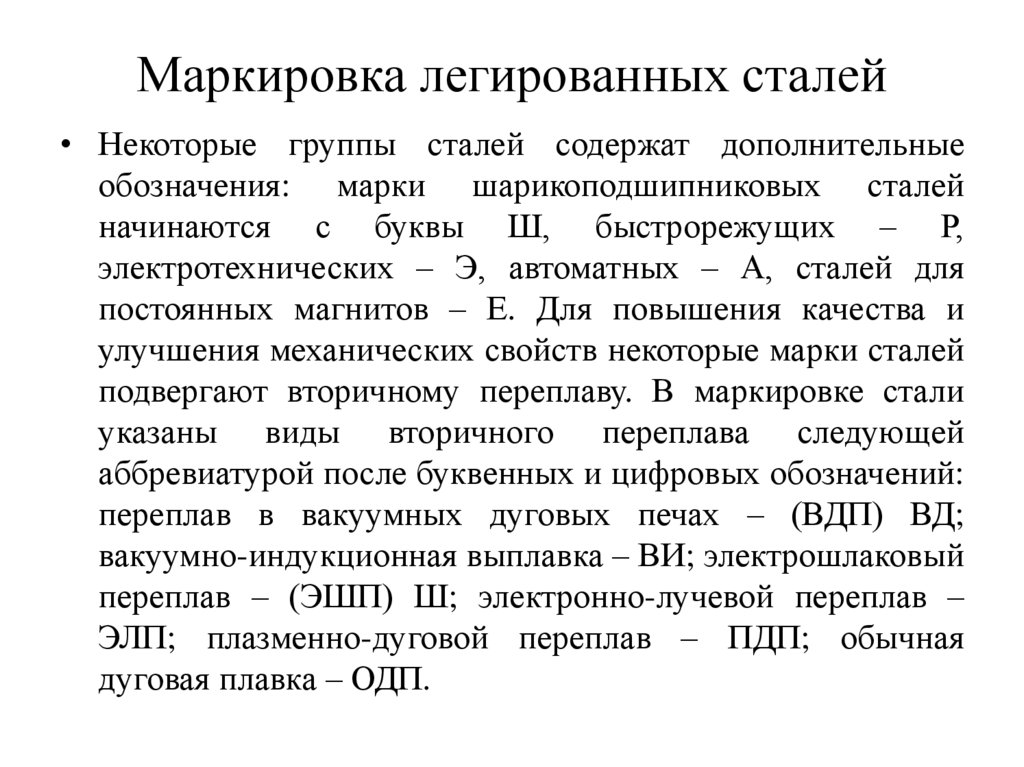

Сталь Р18 Р – индекс данной группы сталей (от rapid – скорость). Содержание углерода более 1%. Число показывает содержание основного легирующего элемента – вольфрама. В указанной стали содержание вольфрама – 18 %. Если стали содержат легирующие элемент, то их содержание указывается после обозначения соответствующего элемента.

Сталь ШХ6, сталь ШХ15ГС Ш – индекс данной группы сталей. Х – указывает на наличие в стали хрома. Влияние элементов на полиморфизм железа

Все элементы, которые растворяются в железе, влияют на температурный интервал существование его аллотропических модификаций (А= 911oС, А=1392oС). В зависимости от расположения элементов в периодической системе и строения кристаллической решетки легирующего элемента возможны варианты взаимодействия легирующего элемента с железом. Им соответствуют и типы диаграмм состояния сплавов системы железо – легирующий элемент (рис. 17.1) Большинство элементов или повышают А и снижают А, расширяя существовавшие –модификации (рис.17.1.а), или снижают А4 и повышают А, сужая область существования – модификации (рис. Рис. 17.1. Схематические диаграммы состояния Fe – легирующий элемент. а – для элементов, расширяющих область существования –модификации; б – для элементов, сужающих область существования –модификации

Свыше определённого содержания марганца, никеля и других элементов, имеющих гранецентрированную кубическую решетку, – состояние существует как стабильное от комнатной температуры до температуры плавления, такие сплавы на основе железа называются аустенитными. При содержании ванадия, молибдена, кремния и других элементов, имеющих объемно-центрированную кубическую решетку, выше определённого предела, устойчивым при всех температурах является – состояние. Такие сплавы на основе железа называются ферритными. Контрольные вопросы.

Задание. Продолжить практическую работу №1. Сдать отчёт. Защита. Каталог: mater ved жүктеу/скачать 81.76 Kb. Достарыңызбен бөлісу: |

Легированные стали: что это такое, классификация и маркировка конструкционных материалов, что значит и для чего применяют легирование

06Дек

Содержание статьи

- Описание термина – что такое легированная сталь

- Химический состав легированной стали

- Виды легированных сталей

- Что означают добавки легированной стали и их влияние на свойства

- Маркировка: какие марки стали называются легированными

- Применение легированной стали

- Сварка сплавов

В данной статье мы расскажем про один из наиболее распространенных методов, а также дадим ответ про легированную сталь – что это такое, разберем основные характеристики и степень легирования по назначению.

Любой металл, а также его сплав, имеет механические и химические характеристики. Такая наука, как материаловедение, вместе со всей металлургической промышленностью, занимаются изучением свойств материалов, а также находят способы для их улучшения.

В первую очередь отметим, что мы имеем дело не с отдельным веществом, а с составом, основные компоненты которого – железо (не менее 45%) и углерод. Но в отличие от классического в марки добавляют специализированные легирующие элементы. Их концентрация не очень большая, но даже эта небольшая доля (обычно от 1 до 3%) способствует значительному изменению в лучшую сторону характеристик материала.

Описание термина – что такое легированная сталь

Физические свойства, такие как прочность, пластичность, хрупкость, могут быть увеличены или уменьшены в несколько раз. Изменение кристаллической решетки материалов активно применяют в металлургии, а также при изготовлении многочисленных деталей и корпусов для автомобильного, машинного, станочного и прочего производства, а также для создания строительных конструкций и инструментов. Сфера применения настолько велика, что сплав начали изготавливать большими партиями, он постепенно вытесняет долю изготавливаемого железа и обычных стальных веществ.

Сфера применения настолько велика, что сплав начали изготавливать большими партиями, он постепенно вытесняет долю изготавливаемого железа и обычных стальных веществ.

Исходя из приведенной информации, легирование стали – это металлургический процесс выплавки, в ходе которого в состав добавляются материалы примесей. При этом есть два вида операции:

- Объемный – когда компоненты попадают в глубинную структуру. В расплав или шихту внедряются хром, никель.

- Поверхностный – в ходе него происходит диффузионное или иное напыление, то есть покрывается только верхний слой.

Процесс начал использоваться относительно недавно. Впервые эксперименты провели в 1882 году. И с первого же образца исследователи обнаружили, что вместе с улучшением физических свойств значительно снижается степень обрабатываемости. Простыми словами, с материалом просто стало сложно работать. Безусловно, к настоящему времени все дополнительные эффекты легирования изучены, поэтому составлены специальные ГОСТы для разных способов металлообработки.

Химический состав легированной стали

Есть постоянные компоненты, которые имеются в любом сплаве данной категории, также существуют необязательные, легирующие ингредиенты. Сперва перечислим те, которые образуют классический материал:

- Железо. Это очень ковкий сам по себе металл, который добывается из руды. Особенность в том, что его довольно много находится в недрах земли, по добываемости он на втором месте после алюминия. Он хорошо вступает в реакции, именно по этой причине его можно сплавлять различными образами. В процентном соотношении его может быть от 45 до 97-99 процентов. Точное количество частей мы называть не будем, поскольку существует очень много марок, состав которых разнится.

- Углерод. Это один из неотъемлемых компонентов. При совокупности данных веществ увеличиваются природные качества железа. В среднем его добавляют от 0,1% до 1,4% к общей массе. Чем больше его содержание, тем выше прочность. Все стальные изделия делят на углеродистые и низкоуглеродистые.

- Марганец. Интересный ингредиент, который также является легирующим. Хотя если его меньше, чем 1%, то особенных свойств он не придает. Сам по себе это очень красивый серебристый металл, именно от него слитки приобретают свой характерный перелив. Но основная заслуга марганца в том, что он является раскислителем, то есть способствует удалению из сплава кислорода, который, в свою очередь, негативно влияет на особенности. Есть интересные соединения (имени Гадфильда – создателя), которые содержат около 11 – 14 процентов. В таком случае сталь теряет свои магнитные качества, а также становится очень ударопрочной и износостойкой, поскольку при ударах упрочняется.

- Кремний – обязательный элемент, который при большом содержании (более 0,8%) имеет легирующие свойства. Он тоже является раскислителем, а также увеличивает стойкость, предел упругости, жаропрочность и некоторые другие особенности.

Кроме того, в составе обычно есть вредные и скрытые примеси. От них пытаются избавиться, но, к сожалению, полностью убрать не получается. Поэтому в крайне малых дозах в образцах есть:

Поэтому в крайне малых дозах в образцах есть:

- Сера, из-за которой увеличивается красноломкость – появляются трещины на разогретой заготовке.

- Фосфор, он приводит к увеличению хладноломкости, то есть хрупкости.

- Кислород, азот и водород – «разрыхляют» структуру.

- Окислы и нитриды – могут привести к надрывам.

Третья группа компонентов – это случайные. Они попадают в емкость вместе с шихтами, то есть со смесью исходных материалов, и не несут положительного влияния. Бывают безвредными или не очень полезными, но из-за малой доли содержания практически не важны. К ним относят:

- медь;

- цинк;

- свинец;

- хром;

- никель.

И, наконец, четвертая группа – это специальные легирующие добавки. Эти элементы вводятся дополнительно для повышения определенных характеристик. Именно они делают из классического сплава упрочненный. Более подробно мы перечислим компоненты в соответствующем разделе статьи.

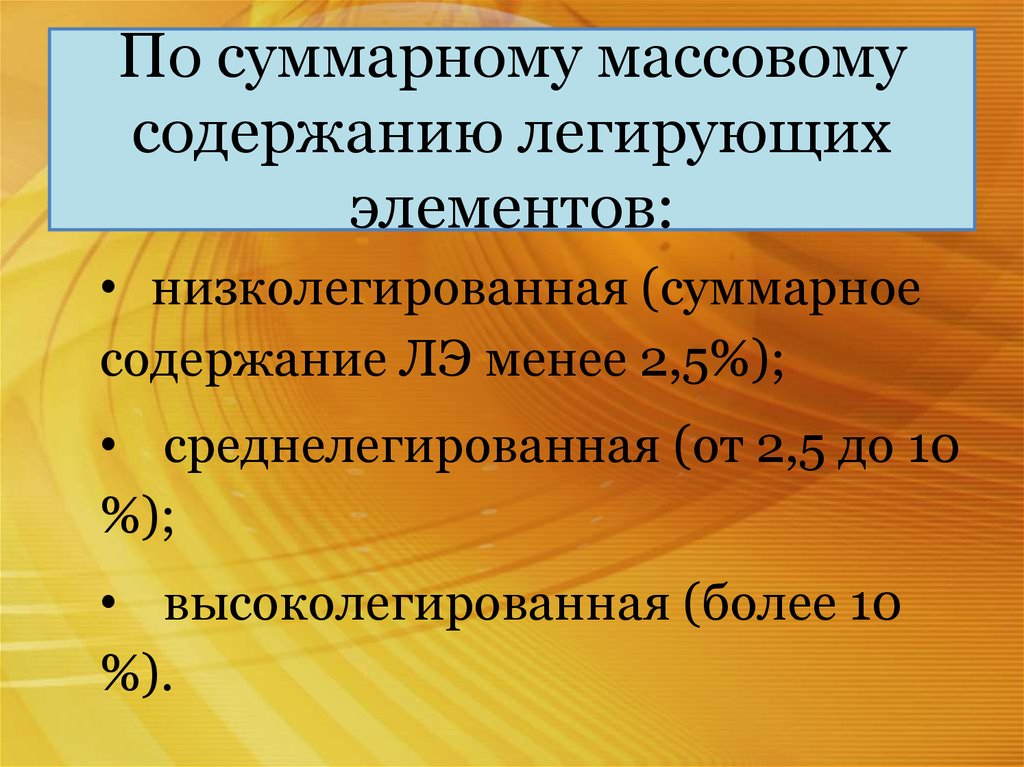

Виды

Основная классификация разделяет все марки на три подвида по количеству полезных примесей. Представим процентное соотношение в таблице:

Представим процентное соотношение в таблице:

| Название | Процент добавок |

| Низколегированная | Около 2,5%. Положительные качества прибавились, но при этом ковкость и прочие характеристики для металлообработки не сильно поменялись. |

| Среднелегированная | От 2,5% до 10%. Используется такое соединение чаще всего. |

| Высоколегированная | От 10% до 50%. Максимальная прочность и дороговизна – отличительные черты таких изделий. |

Помимо этого, все распространенные легированные стали различаются по маркам. Об этом более подробно расскажем в разделе про маркировку.

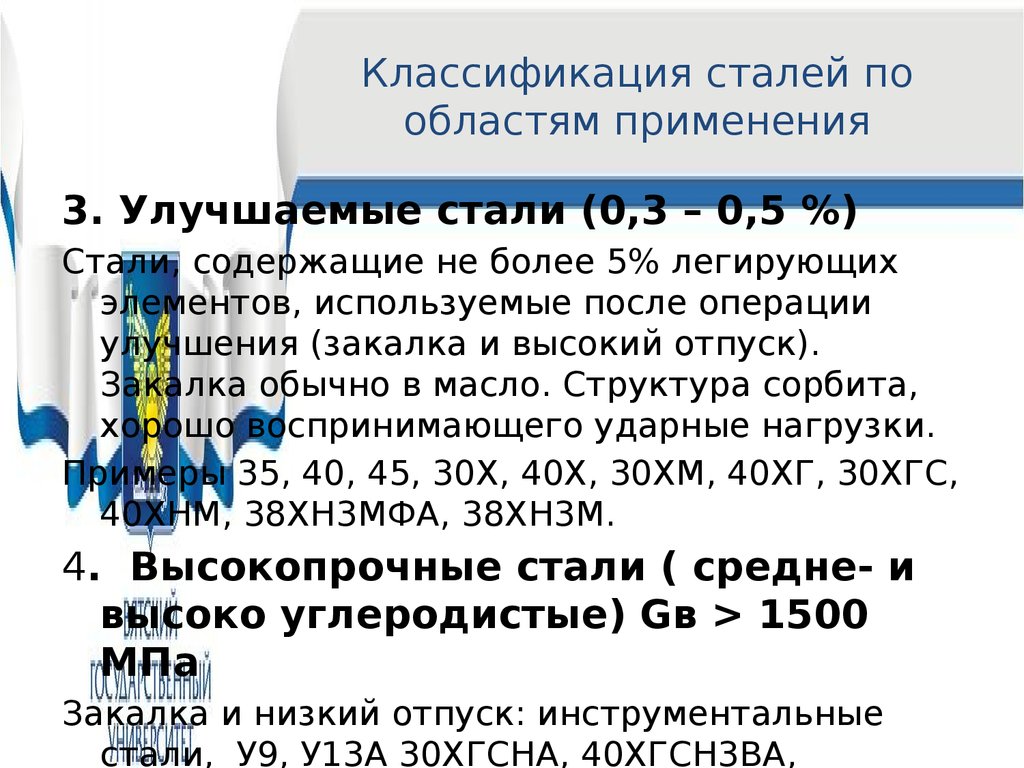

Классификация

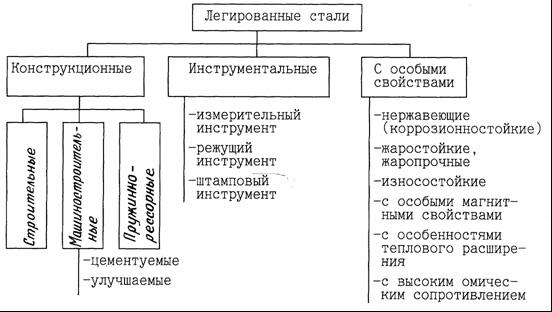

Вне зависимости от того, какое процентное содержание веществ в сплаве, он также может быть разделен на три подвида:

- Конструкционный – применяется для изготовления разных деталей, механизмов и конструкций в машиностроении, станкостроении, прочих сферах промышленности и в строительстве.

Это очень прочный материал, который может выдерживать большие статические и динамические нагрузки. Именно из таких марок изготавливаются двигатели и запчасти для автомобилей.

Это очень прочный материал, который может выдерживать большие статические и динамические нагрузки. Именно из таких марок изготавливаются двигатели и запчасти для автомобилей. - Инструментальный – очень жаропрочный, который предназначен для создания инструментов – как ручных, так и станочных. Из них изготовлены большинство фрез, резцов, сверл.

- С особыми свойствами. Если предыдущие два сорта скорее брали прочностью и надежностью, то данный подвид отличается химической или термической устойчивостью.

Последнюю категорию ряд исследователей даже классифицирует отдельно, утверждая, что ее можно поделить на:

- Жаропрочные – они выдерживают температуры вплоть до 1000 градусов.

- Устойчивые к коррозии металла, поэтому их можно применять в изделиях и конструкциях, которые предназначены для эксплуатации в условиях повышенной влажности.

- Жароустойчивые и окалиностойкие – характеристики отмечают их невосприимчивость к распаду.

Что означают добавки легированной стали и их влияние на свойства

youtube.com/embed/SsJIbQw_pE4″ frameborder=»0″ allowfullscreen=»»/>

Мы уже упоминали, что некоторые компоненты могут быть как обязательными, так и специальными примесями – в зависимости от их количества. Различные марки содержат:

| Элемент | Влияние |

| Хром | Значительно защищает от коррозии, способствует повышению твердости, а также ударопрочности. Показательно то, что много хрома добавляют в нержавейку. |

| Никель | С добавлением данного вещества сплав становится более вязкий и пластичный, уменьшается его хрупкость, что очень важно, например, перед обработкой давлением – прессованием или штамповкой. |

| Титан | Снижает зернистость, делает структуру более однородной, а значит, менее подверженной появлению трещин и расколов. Дополнительно улучшается восприимчивость к металлообработке и устойчивость к ржавлению. |

| Ванадий | Как и после внедрения титана, можно заметить менее зернистую форму. Также характерно увеличение текучести и порога прочности на разрыв. Также характерно увеличение текучести и порога прочности на разрыв. |

| Молибден | После него намного эффективнее процесс закалки, а также снижается хрупкость, появляется большая выносливость к ржавлению. |

| Вольфрам | Кроме повышения твердости, он еще и помогает при термообработке – зернистость не увеличивается при нагреве, а при отпуске не сильно страдает ломкость. |

| Кремний | Его задача – одновременное увеличение прочности и сохранение уровня вязкости. Но если его будет более 15%, то можно наблюдать за повышением магнитной проницаемости и сопротивляемости электричеству. однако нужно быть осторожным, поскольку сталь становится более хрупкой. |

| Кобальт | Хорошо защищает от быстрого разрушения под воздействием высоких температур. Делает выше ударопрочность |

| Алюминий | Добавляет окалиностойкость, то есть при большом жаре не происходит быстрого окисления. |

Мы перечислили основные добавки, которые применяются при легировании. Также сделаем отдельную таблицу для примесей, которые невозможно полностью убрать из состава.

Также сделаем отдельную таблицу для примесей, которые невозможно полностью убрать из состава.

| Элемент | Влияние |

| Углерод | Очень сильно повышает прочность, твердость, ударостойкость, предел текучести. Но есть строгие ограничения по его добавлению. проще говоря, если его будет более 1,2 – 1,4 процента, то все перечисленные характеристики, напротив, пойдут на спад вместе с пластичностью. |

| Марганец | Выше мы представили его значимость в качестве раскислителя. Но вещество защищает не только от кислорода, но и от серы, а зачем защищать, читаем ниже. |

| Сера | Высоким называется уже ее содержание, превышающее 0,6%. Примесь в такой концентрации приводит к плохой свариваемости, сниженной прочности, пластичности и коррозионной устойчивости. в общем, этот ингредиент не приносит никакой пользы, только вред. |

| Фосфор | Его наличие может привести к завышенному показателю хрупкости и текучести, а также к понижению вязкости и пластичности. |

| Азот, водород и кислород | Газы способствуют разрыхлению структуры, из-за чего сплав становится хрупким, менее выносливым к нагрузкам и недостаточно вязким. |

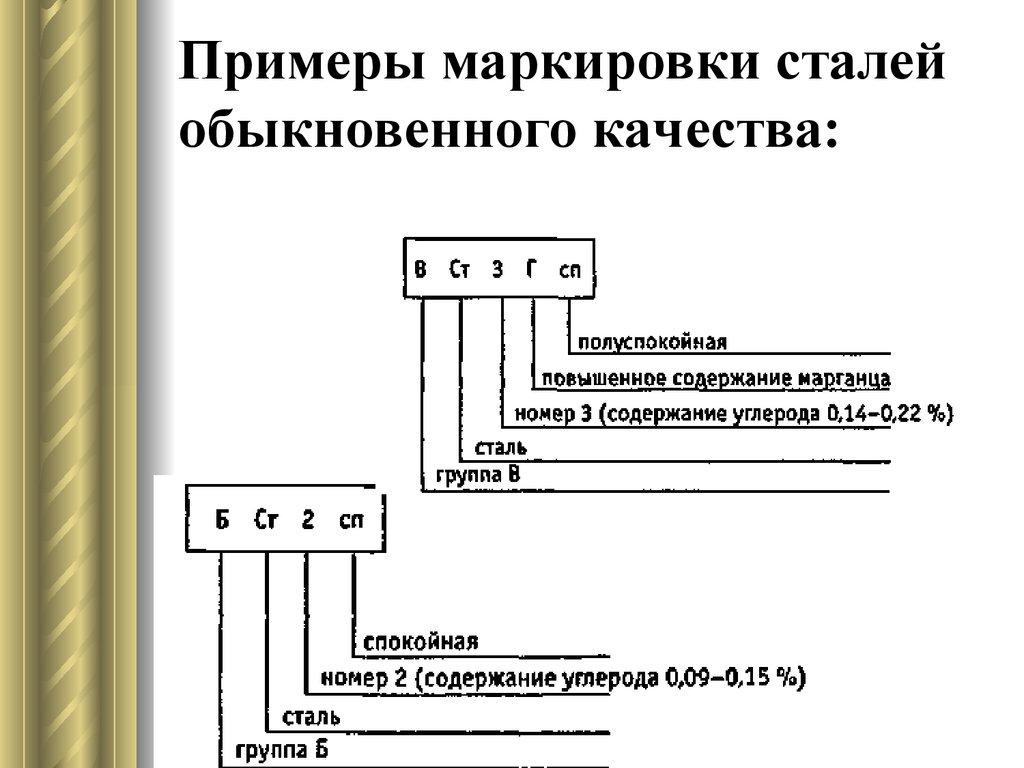

Список маркировок: какие марки стали называются легированными

Нормативный документ, который регламентирует название каждого нового подвида, – это ГОСТ 4543-71. Потребность в наличии такой систематизации возникла из-за огромного количества разновидностей, которые только увеличиваются с каждым годом, потому что открываются новые соединения и пропорции. Каждый вид предназначен для отдельной сферы деятельности и уникален по-своему. Чтобы их отличать, используют специальные нанесения. Вот как она выглядит:

Или так, на английском языке:

В первом случае букв указано не было, значит это просто классический сплав с добавками. Но во втором мы видим спереди «Х» – ее наличие говорит, что перед нами хромистая сталь. Если в начале стояли другие, они бы свидетельствовали о следующем:

Если в начале стояли другие, они бы свидетельствовали о следующем:

- Ж – нержавеющая;

- Е – магнитная;

- Я – хромоникелевая нержавейка;

- Ш – шарикоподшипниковая;

- Р – быстрорежущая инструментальная.

Также аббревиатуры могут стоять справа. Например:

- А – высококачественная;

- Ш – особовысококачественная;

- Н – полученная способом нагартованного проката;

- ТО – использован термически обработанный прокат.

Теперь о цифрах и буквах внутри самой маркировки. Цифровое обозначение обычно показывает процентное соотношение вещества. Но так как нет возможности уточнять все до сотых частей, то принято округлять до целых. А если содержание не превышает 1%, то буквенный знак присутствует, а цифра не ставится. Сами элементы записываются либо по химическим формулам, либо по первым значениям. Посмотрим более полный перечень:

Если вы хотите исчерпывающие списки и перечни марок, следует заглянуть в вышеупомянутый ГОСТ.

Область применения легированной стали

Сфер использования настолько много, что их сложно перечислить. Скажем только о некоторых производствах:

- Инструменты для медицины, в том числе острые режущие предметы.

- Лезвия.

- Подшипники и прочие детали с высокой радиальной и опорной нагрузкой.

- Резцы, фрезы, сверла и оснастка для станков по металлообработке.

- Корпуса для техники и приборов.

- Нержавеющая посуда – ведра, тазы.

- Делали для автомобилестроения.

Это и многое другое можно изготавливать из данного вещества. Оно позволяет добиться превосходных прочностных качеств.

Свойства

В зависимости от легирующих компонентов они могут быть различными, но в целом улучшаются следующие характеристики легированной стали:

- Коррозийная устойчивость. Иногда достаточно только обработать верхний слой защитным составом, но как быть с деталями, которые постоянно соприкасаются с влагой и кислородом? Ответ простой – легировать.

- Прочность.

- Твердость.

- Отсутствие хрупкости.

- Стойкость к нагрузкам на растяжение и сжатие.

- Нужный уровень вязкости и предела текучести.

- Уменьшение намагниченности.

Производство

Основной способ – металлургический. В ходе него в расплавленный металл добавляют нужное количество примесей. Затем задаются дополнительные условия, в которых диффузия или иные реакции проходятся с более высокой скоростью.

Второй вариант легирования – нанесение поверхностного слоя таким образом, что вещества начинают взаимное проникновение друг в друга.

Сварка сплавов

Мы отмечали, что после добавления компонентов металлообработка, в том числе с помощью сварочного аппарата, затрудняется. Посмотрим, в чем особенности.

Низколегированных

Рекомендации:

- Нельзя допускать быстрого остывания шва – тогда могут появиться микротрещины.

- Аппарат должен быть с обратной полярностью и постоянным напряжением.

- Нужно использовать электроды с фтористо-кальциевым покрытием.

- Процесс – без перерыва, плавно со средней скоростью в 20 м/ч.

- Напряжение – 40 В и сила тока – 80 А.

Среднелегированных

Особенности:

- В электродах должно быть меньше легирующих веществ, чем в сплаве.

- Если лист шире, чем 5 мм, применяйте аргоновую сварку.

- При газовом аппарате используйте смесь из ацетилена и кислорода.

Высоколегированных

- Тепловой захват материала – минимальный.

- Электроды с фтористо-кальциевым покрытием.

- Не стоит применять газовую сварку.

В статье мы рассказали все про легированную сталь: что это значит, особенности получения, свойства, классификация, обозначение маркировки и состав. Надеемся, что информация была для вас познавательной.

После того, как ознакомитесь со статьей, можете прочитать про наши товары – мы занимаемся продажей ленточнопильных станков. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны.

Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны.

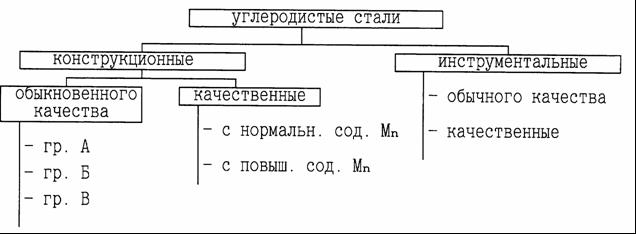

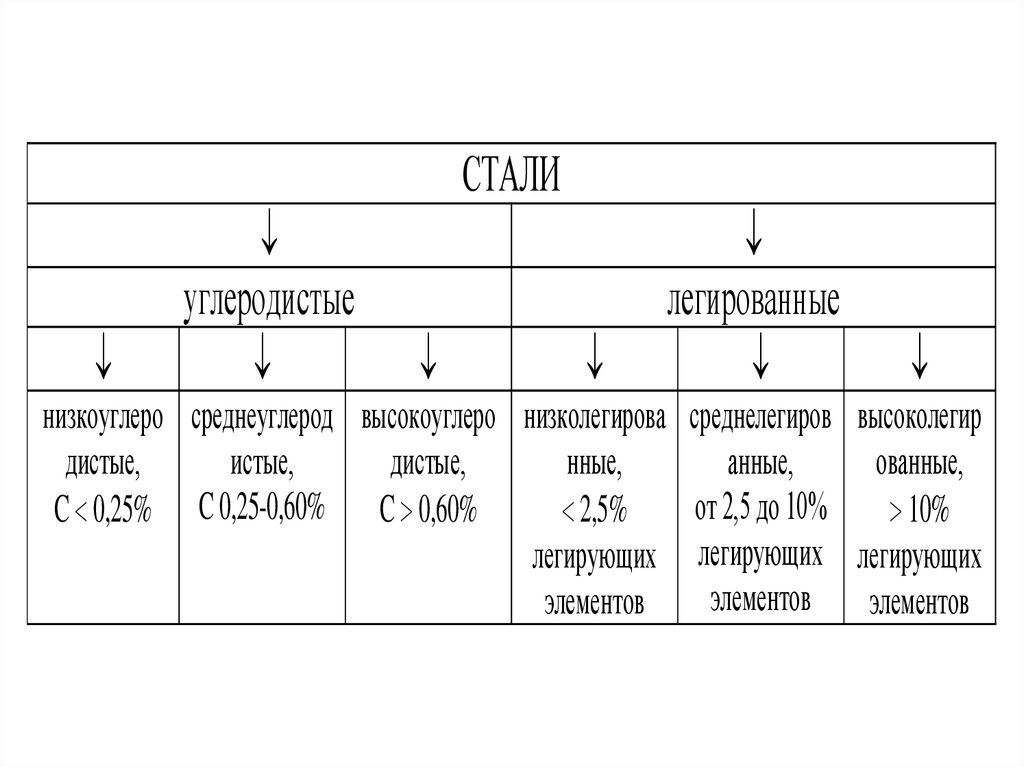

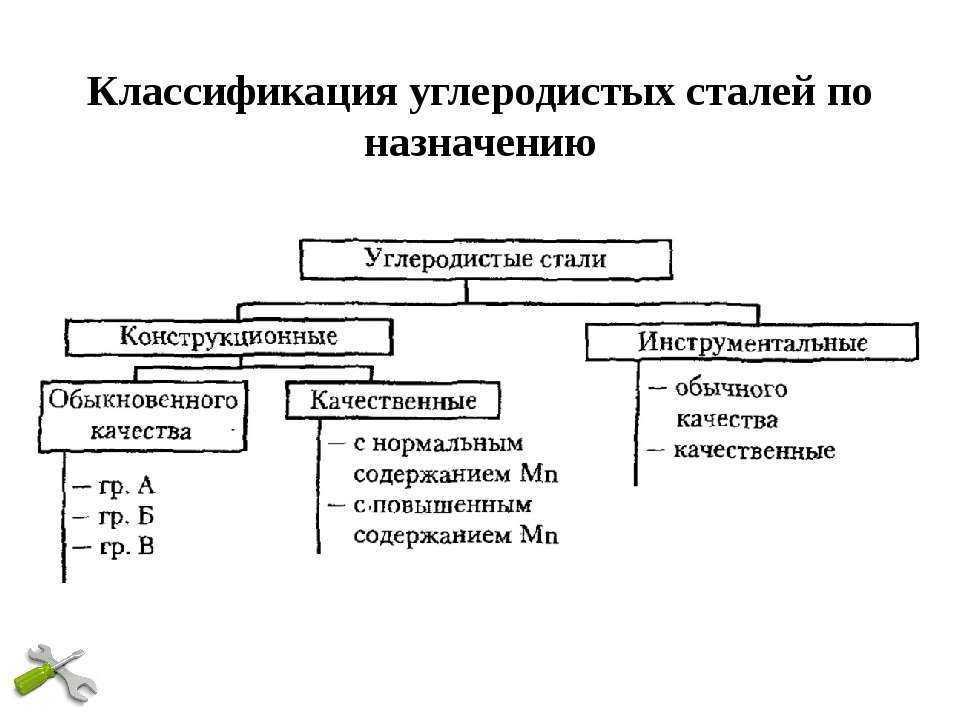

Классификация углеродистых и низколегированных сталей

Американский институт чугуна и стали (AISI) определяет углеродистую сталь следующим образом: Сталь считается углеродистой сталью, если не указано или не требуется минимальное содержание хрома, кобальта, колумбия [ниобия], молибдена, никеля, титана, вольфрама, ванадия или цирконий или любой другой элемент, добавляемый для получения желаемого эффекта сплавления; когда установленный минимум по меди не превышает 0,40 процента; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентов: марганец 1,65, кремний 0,60, медь 0,60.

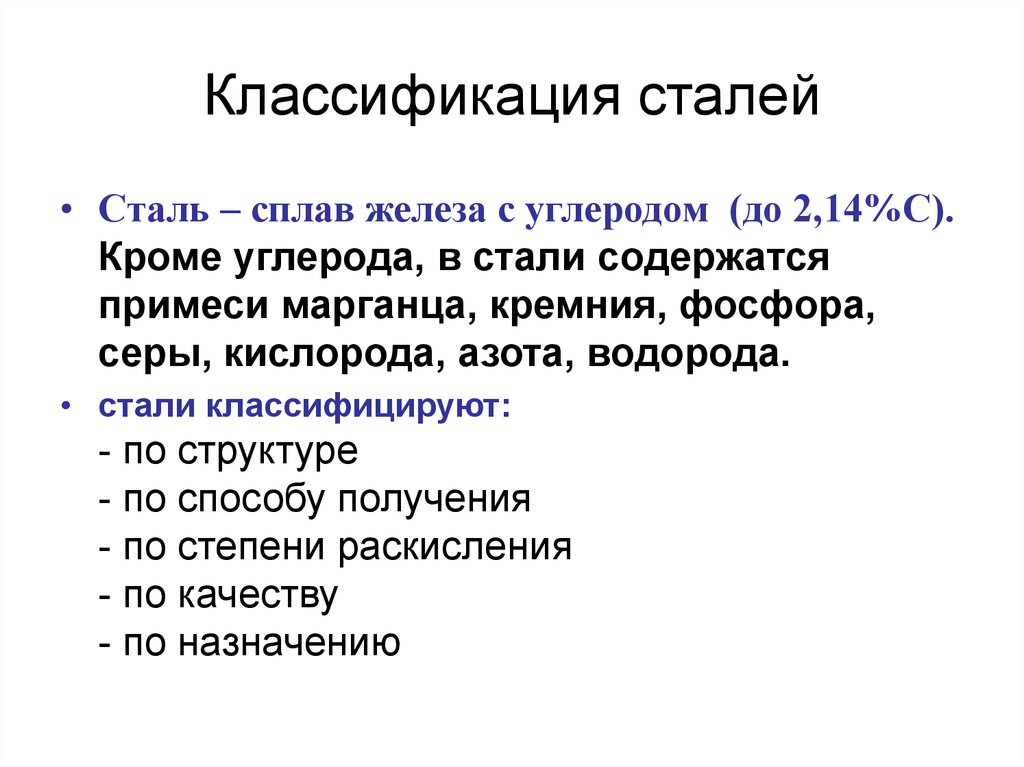

Стали можно классифицировать по различным системам в зависимости от:

- Состав, например, из углеродистой, низколегированной или нержавеющей стали.

- Методы производства, такие как мартеновский, основной кислородный процесс или методы в электропечах.

- Метод отделки, такой как горячая прокатка или холодная прокатка

- Форма продукта, такая как стержневая пластина, лист, полоса, труба или структурный профиль

- Практика раскисления, такая как раскисленная, полуспокойная сталь, сталь с крышкой или окантовкой

- Микроструктура, такая как ферритная, перлитная и мартенситная

- Требуемый уровень прочности в соответствии со стандартами ASTM

- Термическая обработка, такая как отжиг, закалка и отпуск, а также термомеханическая обработка

- Дескрипторы качества, такие как качество ковки и товарное качество.

.

Углеродистая сталь

Американский институт чугуна и стали (AISI) определяет углеродистую сталь следующим образом:

Сталь считается углеродистой, если не указано или не требуется минимальное содержание хрома, кобальта, колумбия [ниобия], молибдена, никеля, титана, вольфрама, ванадия или циркония или любого другого элемента, добавляемого для получения желаемого эффекта легирования. ; когда установленный минимум по меди не превышает 0,40 процента; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентов: марганец 1,65, кремний 0,60, медь 0,60.

; когда установленный минимум по меди не превышает 0,40 процента; или когда максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентов: марганец 1,65, кремний 0,60, медь 0,60.

Углеродистая сталь может быть классифицирована в соответствии с различными методами раскисления как сталь с каймой, с крышкой, полуспокойная или спокойно. Практика раскисления и процесс производства стали будут влиять на свойства стали. Однако изменения в углероде оказывают наибольшее влияние на механические свойства, при этом увеличение содержания углерода приводит к увеличению твердости и прочности. Таким образом, углеродистые стали обычно классифицируют в зависимости от содержания углерода. Вообще говоря, углеродистые стали содержат до 2% всех легирующих элементов и могут быть подразделены на низкоуглеродистые стали, среднеуглеродистые стали, высокоуглеродистые стали и сверхвысокоуглеродистые стали; каждое из этих обозначений обсуждается ниже.

Как группа, углеродистые стали являются наиболее часто используемыми сталями. Более 85% стали, производимой и поставляемой в США, составляет углеродистая сталь.

Более 85% стали, производимой и поставляемой в США, составляет углеродистая сталь.

Низкоуглеродистые стали содержат до 0,30 % С. Самой большой категорией стали этого класса является плоский прокат (листовой или полосовой), обычно в холоднокатаном и отожженном состоянии. Содержание углерода в этих сталях с высокой формуемостью очень низкое, менее 0,10% C и до 0,4% Mn. Типичное использование — в панелях кузова автомобиля, белой жести и изделиях из проволоки.

Для стальных конструкционных листов и профилей содержание углерода может быть увеличено примерно до 0,30 %, а более высокое содержание марганца — до 1,5 %. Эти материалы могут быть использованы для штамповок, поковок, бесшовных труб и котельных плит.

Среднеуглеродистые стали аналогичны низкоуглеродистым сталям, за исключением того, что содержание углерода составляет от 0,30 до 0,60 %, а марганца — от 0,60 до 1,65 %. Увеличение содержания углерода примерно до 0,5 % с сопутствующим увеличением содержания марганца позволяет использовать среднеуглеродистые стали в закаленном и отпущенном состоянии. Использование среднеуглеродистых марганцевых сталей включает валы, оси, шестерни, коленчатые валы, муфты и поковки. Стали с содержанием углерода от 0,40 до 0,60% также используются для изготовления рельсов, железнодорожных колес и железнодорожных осей.

Использование среднеуглеродистых марганцевых сталей включает валы, оси, шестерни, коленчатые валы, муфты и поковки. Стали с содержанием углерода от 0,40 до 0,60% также используются для изготовления рельсов, железнодорожных колес и железнодорожных осей.

Высокоуглеродистые стали содержат от 0,60 до 1,00% С с содержанием марганца от 0,30 до 0,90%. Высокоуглеродистые стали используются для пружинных материалов и высокопрочной проволоки.

Сверхвысокоуглеродистые стали представляют собой экспериментальные сплавы, содержащие от 1,25 до 2,0% С. Эти стали подвергаются термомеханической обработке для получения микроструктуры, состоящей из сверхмелких равноосных зерен сферических, прерывистых доэвтектоидных карбидных частиц.

Высокопрочные низколегированные стали

Высокопрочные низколегированные (HSLA) стали или микролегированные стали предназначены для обеспечения лучших механических свойств и/или большей устойчивости к атмосферной коррозии, чем обычные углеродистые стали в обычном смысле, поскольку они предназначены для удовлетворения конкретных механических свойств, а не химический состав.

Стали HSLA имеют низкое содержание углерода (0,05-0,25% C) для обеспечения адекватной формуемости и свариваемости, а также содержание марганца до 2,0%. Небольшие количества хрома, никеля, молибдена, меди, азота, ванадия, ниобия, титана и циркония используются в различных комбинациях.

Классификация HSLA:

- Атмосферостойкие стали , предназначенные для обеспечения превосходной стойкости к атмосферной коррозии

- Стали с контрольным прокатом , горячекатаные по заданному графику прокатки, предназначенные для образования сильно деформированной аустенитной структуры, которая при охлаждении превращается в очень тонкую равноосную ферритную структуру

- Стали с пониженным содержанием перлита , упрочненные очень мелкозернистым ферритом и дисперсионным твердением, но с низким содержанием углерода и, следовательно, небольшим количеством перлита или его отсутствием в микроструктуре

- Стали микролегированные с очень небольшими добавками таких элементов, как ниобий, ванадий и/или титан для уменьшения размера зерна и/или дисперсионного твердения

- Сталь с игольчатым ферритом , очень низкоуглеродистая сталь с достаточной прокаливаемостью для превращения при охлаждении в очень мелкую высокопрочную структуру игольчатого феррита, а не в обычную полигональную ферритную структуру

- Двухфазные стали , переработанные до микроструктуры феррита, содержащей небольшие равномерно распределенные области высокоуглеродистого мартенсита, в результате чего получается продукт с низким пределом текучести и высокой скоростью деформационного упрочнения, что обеспечивает получение высокопрочной стали превосходной формуемости.

Различные типы сталей HSLA могут также иметь небольшие добавки кальция, редкоземельных элементов или циркония для контроля формы сульфидных включений.

Низколегированные стали

Низколегированные стали представляют собой категорию черных металлов, которые обладают механическими свойствами, превосходящими простые углеродистые стали в результате добавок легирующих элементов, таких как никель, хром и молибден. Общее содержание сплава может варьироваться от 2,07 % до уровня чуть ниже, чем у нержавеющих сталей, которые содержат минимум 10 % 9.0039 Кр .

Для многих низколегированных сталей основной функцией легирующих элементов является повышение прокаливаемости с целью оптимизации механических свойств и ударной вязкости после термической обработки. Однако в некоторых случаях добавки к сплаву используются для уменьшения ухудшения состояния окружающей среды при определенных условиях эксплуатации.

Как и стали в целом, низколегированные стали можно классифицировать в соответствии с:

- Химический состав , такие как никелевые стали, никель-хромовые стали, молибденовые стали, хромомолибденовые стали

- Термическая обработка , такая как закалка и отпуск, нормализация и отпуск, отжиг.

Из-за большого разнообразия возможных химических составов и того факта, что некоторые стали используются более чем в одном термообработанном состоянии, среди классификаций легированных сталей существует некоторое совпадение. В этой статье рассматриваются четыре основные группы легированных сталей: (1) низкоуглеродистые закаленные и отпущенные (QT) стали, (2) среднеуглеродистые сверхвысокопрочные стали, (3) подшипниковые стали и (4) жаропрочные стали. стойкие хромомолибденовые стали.

Низкоуглеродистые закаленные и отпущенные стали сочетают в себе высокий предел текучести (от 350 до 1035 МПа) и высокую прочность на растяжение с хорошей ударной вязкостью, пластичностью, коррозионной стойкостью или свариваемостью. Различные стали имеют разные комбинации этих характеристик в зависимости от их предполагаемого применения. Однако некоторые стали, такие как HY-80 и HY-100, подпадают под действие военных спецификаций. Перечисленные стали используются в основном как толстолистовые. Некоторые из этих сталей, а также другие подобные стали производятся в виде поковок или отливок.

Некоторые из этих сталей, а также другие подобные стали производятся в виде поковок или отливок.

Среднеуглеродистые сверхвысокопрочные стали — это конструкционные стали с пределом текучести, который может превышать 1380 МПа. Многие из этих сталей имеют обозначения SAE/AISI или представляют собой запатентованные составы. Формы продукции включают заготовки, прутки, стержни, поковки, листы, трубы и сварочную проволоку.

Подшипниковая сталь , используемая для шариковых и роликовых подшипников, состоит из низкоуглеродистой (от 0,10 до 0,20% C ) цементируемой стали и высокоуглеродистой (-1,0% C) стали со сквозной закалкой. Многие из этих сталей имеют обозначения SAE/AISI.

Хромолибденовые жаропрочные стали содержат от 0,5 до 9 % Cr и от 0,5 до 1,0 % Mo . Содержание углерода обычно ниже 0,2%. Хром обеспечивает улучшенную стойкость к окислению и коррозии, а молибден повышает прочность при повышенных температурах. Как правило, они поставляются в нормализованном и отпущенном, закаленном и отпущенном состоянии или в отожженном состоянии. Хромомолибденовые стали широко используются в нефтяной и газовой промышленности, а также на ископаемом топливе и на атомных электростанциях.

Как правило, они поставляются в нормализованном и отпущенном, закаленном и отпущенном состоянии или в отожженном состоянии. Хромомолибденовые стали широко используются в нефтяной и газовой промышленности, а также на ископаемом топливе и на атомных электростанциях.

Легированная сталь: все, что вам нужно знать о легированных сталях и их роли в строительстве

Обзор «стали»

Сталь является одним из самых популярных материалов, используемых в строительной отрасли. По данным Всемирной ассоциации производителей стали, в 2018 году во всем мире было произведено около 1 808 млн тонн нерафинированной стали, и около 50% этого производства было использовано в строительной отрасли. Кроме того, они также заявляют, что существует до 3500 различных марок стали, и каждая марка обладает уникальными экологическими, химическими и физическими свойствами для этой марки стали. Сталь претерпела значительную эволюцию с течением времени, и около 75% всех типов современной стали были разработаны за последние 20 лет. Интересно отметить, что если бы Эйфелева башня (построенная в 1887 году) была построена в наши дни, то потребовалась бы только одна треть стали, которая использовалась тогда.

Интересно отметить, что если бы Эйфелева башня (построенная в 1887 году) была построена в наши дни, то потребовалась бы только одна треть стали, которая использовалась тогда.

Типы стали

По сути, сталь представляет собой сплав железа с небольшим содержанием углерода. Существуют тысячи различных типов сталей, которые созданы для различных применений. В целом они делятся на 4 типа: углеродистая сталь, инструментальная сталь, нержавеющая сталь и легированная сталь. Углеродистые стали составляют большинство сталей, производимых сегодня в мире. Инструментальные стали используются для изготовления деталей машин, штампов и инструментов. Нержавеющая сталь используется для изготовления обычных предметов домашнего обихода. Легированные стали изготавливаются из железа, углерода и других элементов, таких как ванадий, кремний, никель, марганец, медь и хром.

Легированная сталь

Когда к углеродистой стали добавляются другие элементы, содержащие металлы и неметаллы, образуется легированная сталь. Эти легированные стали демонстрируют различные экологические, химические и физические свойства, которые могут варьироваться в зависимости от элементов, используемых для сплава. При этом соотношение легирующих элементов может обеспечивать различные механические свойства.

Эти легированные стали демонстрируют различные экологические, химические и физические свойства, которые могут варьироваться в зависимости от элементов, используемых для сплава. При этом соотношение легирующих элементов может обеспечивать различные механические свойства.

ДОПОЛНИТЕЛЬНЫЕ ИСТОРИИ ДЛЯ ВАС✕

Бюджет на 2019 г.: значительное развитие инфраструктуры; чтобы помочь таким отраслям, как цемент, сталь

Приведет ли увеличение доступного жилья в бюджете к повышению цен на цемент и сталь?

Ставка налога на товары и услуги на цемент, сталь, трубы, кровельные листы и другие строительные материалы: влияние на жилищный сектор

« Вернуться к рекомендательным историям поток чтенияДругое

SUBMIT

Эффекты легирования

Легирующие элементы могут изменить углеродистую сталь несколькими способами. Легирование может повлиять на микроструктуру, условия термической обработки и механические свойства. Современные технологии с высокоскоростными компьютерами позволяют предсказать свойства и микроструктуру стали при холодной штамповке, термообработке, горячекатаном прокате или легировании. Например, если для определенных применений от стали требуются такие свойства, как высокая прочность и свариваемость, то одна только углеродистая сталь не будет служить этой цели, поскольку присущая углероду хрупкость сделает сварной шов хрупким. Решение состоит в том, чтобы уменьшить количество углерода и добавить другие элементы, такие как марганец или никель. Это один из способов получения высокопрочной стали с требуемой свариваемостью.

Современные технологии с высокоскоростными компьютерами позволяют предсказать свойства и микроструктуру стали при холодной штамповке, термообработке, горячекатаном прокате или легировании. Например, если для определенных применений от стали требуются такие свойства, как высокая прочность и свариваемость, то одна только углеродистая сталь не будет служить этой цели, поскольку присущая углероду хрупкость сделает сварной шов хрупким. Решение состоит в том, чтобы уменьшить количество углерода и добавить другие элементы, такие как марганец или никель. Это один из способов получения высокопрочной стали с требуемой свариваемостью.

Типы легированной стали

Легированная сталь бывает двух видов – низколегированная и высоколегированная. Как упоминалось ранее, состав и соотношение легирующих элементов определяют различные свойства легированной стали. Низколегированные стали содержат до 8% легирующих элементов, а высоколегированные стали содержат более 8% легирующих элементов.

Легирующие элементы

Существует около 20 легирующих элементов, которые можно добавлять в углеродистую сталь для получения различных марок легированной стали. Они обеспечивают различные типы свойств. Некоторые из используемых элементов и их эффекты включают в себя:

- Алюминий – может очистить сталь от фосфора, серы и кислорода

- Хром – может повысить прочность, твердость и износостойкость

- Медь – может повысить коррозионную стойкость и жгут проводов

- Марганец – может повысить жаропрочность, износостойкость, пластичность и прокаливаемость

- Никель – может повысить коррозионную стойкость, стойкость к окислению и прочность

- Кремний — может увеличить магнетизм и силу

- Вольфрам – может увеличить прочность и твердость

- Ванадий – может повысить коррозионную стойкость, ударопрочность, прочность и ударную вязкость

Другие легирующие элементы, обеспечивающие различные свойства, включают висмут, кобальт, молибден, титан, селен, теллур, свинец, бор, серу, азот, цирконий и ниобий. Эти легирующие элементы могут использоваться по отдельности или в различных комбинациях в зависимости от желаемых свойств.

Эти легирующие элементы могут использоваться по отдельности или в различных комбинациях в зависимости от желаемых свойств.

Свяжитесь с ближайшим к вам дилером Top Steel и получите бесплатное предложение

Изделия из легированной стали и их применение

Существуют сотни продуктов, которые могут быть изготовлены из легированных сталей различного состава. К ним относятся трубы и трубки из легированной стали, листы, листы и рулоны из легированной стали, стержни, стержни и проволока из легированной стали, кованые фитинги из легированной стали, фитинги для сварки встык из легированной стали, фланцы из легированной стали, крепежные детали и многое другое. Легированные стали широко используются в различных отраслях промышленности, таких как автомобили, горнодобывающая промышленность, машины и оборудование, железные дороги, дорожное строительство, здания, бытовая техника и морские установки.

Применение в строительстве больших сооружений

В строительстве легированные стали используются для очень крупных современных конструкций, таких как аэропорты, мосты, небоскребы и стадионы в виде стального каркаса. Легированные стали обеспечивают необходимую высокую прочность для поддержки таких больших конструкций. Даже в бетонных конструкциях в качестве армирования используются легированные стали для повышения прочности и снижения общего веса конструкций. Более мелкие изделия, такие как шурупы, гвозди и болты, изготовленные из легированных сталей, используются в строительстве.

Легированные стали обеспечивают необходимую высокую прочность для поддержки таких больших конструкций. Даже в бетонных конструкциях в качестве армирования используются легированные стали для повышения прочности и снижения общего веса конструкций. Более мелкие изделия, такие как шурупы, гвозди и болты, изготовленные из легированных сталей, используются в строительстве.

Применение в строительстве мостов

В мостах

используются специальные легированные стали, известные как атмосферостойкие стали. Они обеспечивают повышенную защиту от коррозии благодаря присутствию никеля, меди и хрома в качестве легирующих элементов. Атмосферостойкие стали также находят применение в зданиях в качестве облицовочного материала для улучшения эстетики. Атмосферостойкая сталь предлагает несколько преимуществ, в том числе высокую безопасность, простоту и быстроту строительства, эстетичный внешний вид, малую глубину конструкции, низкие эксплуатационные расходы и возможность внесения изменений в будущем. Из-за его естественной выветренной отделки не требуется покраска, что позволяет избежать экологических проблем, вызванных красками. Атмосферостойкие стали чрезвычайно рентабельны в долгосрочной перспективе.

Из-за его естественной выветренной отделки не требуется покраска, что позволяет избежать экологических проблем, вызванных красками. Атмосферостойкие стали чрезвычайно рентабельны в долгосрочной перспективе.

Плоский прокат из легированной стали

Легированные стали марки

используются для изготовления плоского проката – толстолистового и полосового проката. Плиты доступны в широком диапазоне сортов и размеров. Они используются в строительстве путем сварки пластин в готовые секции.

Ленты и рулоны из легированной стали

Полосы

доступны в виде горячекатаных и холоднокатаных полос и горячеоцинкованных рулонов. Рулоны, оцинкованные горячим способом, используются для изготовления строительных изделий, таких как облицовка стен и крыш, боковые перила, прогоны крыши, легкие стальные рамы и перемычки.

Сортовой прокат из легированной стали

Легированные стали

используются в производстве длинномерных изделий, используемых в строительной отрасли, таких как балки, конструкционные профили, стержни, рельсы, стержни и проволока.

Фланцы из легированной стали

Еще одним важным изделием из легированных сталей являются фланцы. Они используются в трубопроводах из нержавеющей стали. Эти фланцы могут быть изготовлены для различных применений. Некоторые из них включают фланцы с приварной горловиной, которые имеют ту же толщину и скос, что и труба, и могут хорошо работать в суровых условиях высокого давления, высокой температуры или минусовой температуры. Фланцы с соединением внахлест представляют собой накладные фланцы, подходящие для трубопроводов из легированной стали, которые требуют регулярного обслуживания и осмотра.

Трубы из легированной стали

Трубы из легированной стали

являются важными материалами в строительстве из-за их эксплуатационных характеристик, таких как пластичность, простота крепления без термической обработки и высокая долговечность. Они представляют собой сплав нержавеющей стали, хрома и никеля. Некоторые специальные типы труб из легированной стали включают сварные трубы большого диаметра, трубы, сваренные электроплавлением, сварные трубы и бесшовные трубы.

Кроме того, молибден снижает склонность к отпускной хрупкости сталей, содержащих никель.

Кроме того, молибден снижает склонность к отпускной хрупкости сталей, содержащих никель. Применение упрочнения термической обработки улучшает комплекс механических свойств.

Применение упрочнения термической обработки улучшает комплекс механических свойств.

Последующее число показывает содержание хрома в десятых долях процента, в указанных сталях, соответственно, 0,6 % и 1,5 %. Также указываются входящие с состав стали легирующие элементы. Содержание углерода более 1 %.

Последующее число показывает содержание хрома в десятых долях процента, в указанных сталях, соответственно, 0,6 % и 1,5 %. Также указываются входящие с состав стали легирующие элементы. Содержание углерода более 1 %. 17.1.б).

17.1.б).

Это очень прочный материал, который может выдерживать большие статические и динамические нагрузки. Именно из таких марок изготавливаются двигатели и запчасти для автомобилей.

Это очень прочный материал, который может выдерживать большие статические и динамические нагрузки. Именно из таких марок изготавливаются двигатели и запчасти для автомобилей.