Содержание

Клеевые технологии при соединении деталей, имеющих цилиндрическую форму

Использование клеев при соединении деталей, имеющих цилиндрическую форму

Использование склеивания упрощает конструкцию, изготовление и сборку деталей. Так, например, в процессе сборки подшипников, применение клея позволяет компенсировать неточное центрирование деталей (разумеется, в допустимых границах). Подшипники и валы, монтаж которых был произведен без нарушения центрирования и при отсутствующих нагрузках, обладают более длительным сроком эксплуатации. После демонтажа и последующей очистки они могут быть использованы многократно. От прессовых посадок клеевые соединения отличает то, что их применение позволяет использовать в соединении детали, имеющие тонкостенную конструкцию.

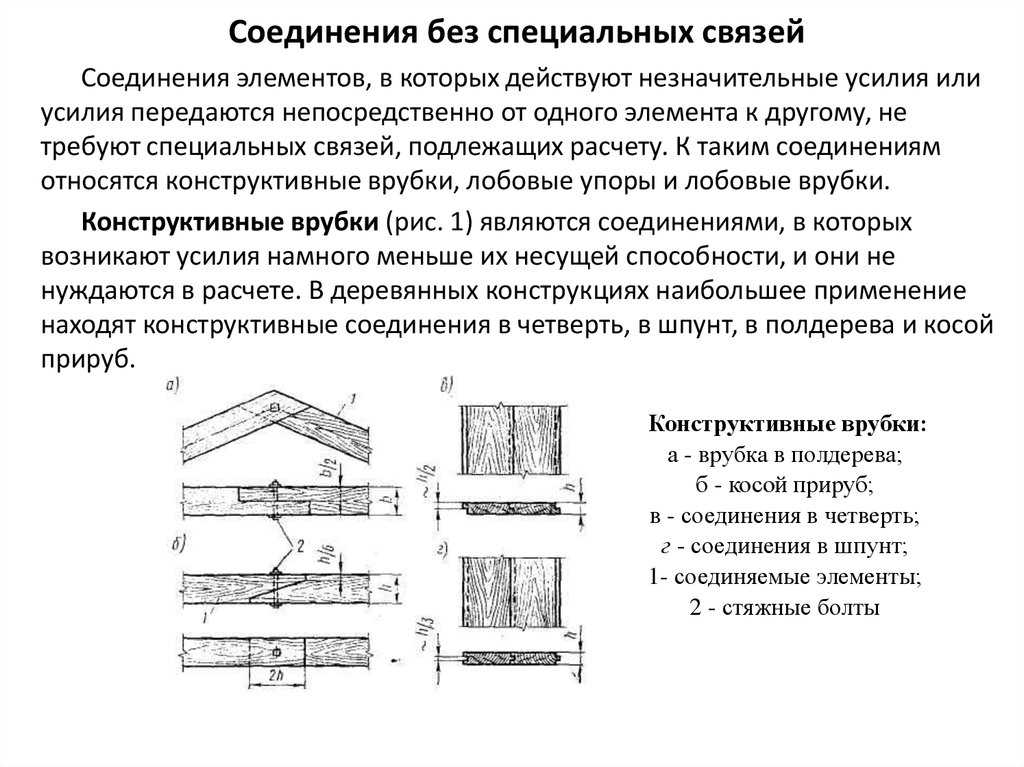

Рис. 1: Типы клеевых соединений деталей, имеющих цилиндрическую форму.

Порядок работы

Чтобы оптимизировать конструкции клеевой сборки необходимо учитывать нагрузки, воздействующие на соединение. Чаще всего это совокупность различных нагрузок: осевых, крутящих, радиальных и изгибающих (см. рис. 2).

Чаще всего это совокупность различных нагрузок: осевых, крутящих, радиальных и изгибающих (см. рис. 2).

Существующие нагрузки подразделяются на динамические и статические.

Требования к конструкции соединения

При создании клеевого соединения необходимо минимизировать отрывающую и расслаивающую нагрузки на клеевой шов. При этом прочность соединения на сдвиг и на сжатие должны оставаться максимальными на протяжении всего срока его эксплуатации. При внесении относительно небольших изменений в конструкции деталей можно значительно увеличить их предельную прочность (см. рис. 3).

О распределении нагрузок в соединении

Как показывает практика, по длине соединения напряжения распределяются неравномерно. Они концентрируются по краям соединяемых поверхностей и, следовательно, при увеличении длины соединения не происходит пропорционального усиления напряжения. С целью более равномерного распределения напряжений используются специальные конфигурации, в которых реализуются соответствующие требования, благодаря которым пиковые напряжения снижаются (см. рис. 4 и 5).

рис. 4 и 5).

Отличия тепловых расширений

Довольно часто при соединении деталей, имеющих цилиндрическую форму, используются материалы, у которых коэффициенты теплового расширения различны. Это приводит к тому, что клеевой шов, подвергающийся воздействию рабочих температур, испытывает большие напряжения на разрыв, что в дальнейшем отрицательно сказывается на его надежности.

Рис. 2: Перечень возможных нагрузок.

- Осевая нагрузка

- Нагрузка кручения

- Нагрузка изгиба

- Радиальная нагрузка

Рис. 3. Примеры различных конструкций клеевых соединений цилиндрических деталей и варианты их оптимизации.

Рис. 4: Изменив геометрию конструкции, можно уменьшить концентрацию напряжений.

Формула для расчета теплового расширения

d = do(1+αDT )

Обозначения:

d — значение диаметра при нагреве, измеряемое в миллиметрах

do – значение первоначального диаметра, измеряемое в миллиметрах

α — значение коэффициента линейного теплового расширения, измеряемого в мм oC-1

DT значение разницы температур, измеряемой в градусах Цельсия

При использовании клеевого метода для состыковки деталей, имеющих различные температурные расширения, возможны следующие варианты соединений:

Метод соединения внатяг с клеем.

Использование данного метода возможно, когда в соединении будет присутствовать небольшое напряжение, при всех значениях рабочих температур.

Метод соединения с большим зазором.

Наличие у продуктов Loctite относительно низкого модуля упругости и высокого коэффициента расширения при соединении деталей, имеющих цилиндрическую форму, позволяет исключить или снизить возникающую в соединении нагрузку на растяжение. Это достигается путем создания зазора с величиной, оптимальной для заполнения его клеем. На рисунке 7 изображен пример подобного соединения.

Рис. 5: Примеры распределения нагрузок по клеевым слоям.

Рис. 6: Оптимизированное распределение нагрузки в шпоночном соединении.

Рис. 7: Формула, позволяющая рассчитать оптимальную толщину клеевого слоя, где:

DS — это диаметр детали из стали @ 20 градусов Цельсия

DB — это диаметр детали из латуни @ 20 градусов Цельсия

Метод клеевого соединения с нагревом

При наличии у внешней детали большого коэффициента теплового расширения, превышающего коэффициент внутренней детали, например, при установке подшипника (или стального вала) в алюминиевый корпус (или в шкив), используется клеевая сборка, совмещаемая с горячей посадкой с зазором. Так, например, при диаметре детали, равном 50 миллиметрам, величина зазора будет составлять 0.05 миллиметра. При этом нанесение клея осуществляется на поверхность внутренней детали, а наружная деталь нагревается, после чего производится сборка деталей. Как правило, величина DT (разница температур) равняется 100 градусам Цельсия.

Так, например, при диаметре детали, равном 50 миллиметрам, величина зазора будет составлять 0.05 миллиметра. При этом нанесение клея осуществляется на поверхность внутренней детали, а наружная деталь нагревается, после чего производится сборка деталей. Как правило, величина DT (разница температур) равняется 100 градусам Цельсия.

Наряду с этим, на клеевой шов, находящийся в статическом состоянии, будут воздействовать напряжения сжатия. При различных температурных расширениях наружной и внутренней деталей, происходящих во время эксплуатации соединения, клеевой зазор будет увеличиваться. При этом будет происходить ослабление компрессионного напряжения на клей. В результате — воздействие на клей недопустимых нагрузок растяжения полностью исключается.

Динамическая (циклическая) нагрузка

В случаях, когда на клеевое соединение воздействуют динамические (циклические) нагрузки, особое внимание необходимо уделять усталостной прочности.

На основании тщательно проведенных лабораторных исследований, целью которых являлось получение точных расчетных данных, было выполнено построение кривой Wohler (см. рисунок 8).

рисунок 8).

Соединение деталей комбинированным методом

Если сравнивать со стандартными методами, используемыми для сборки цилиндрических деталей, то преимущества, получаемые при использовании клеев несомненны. Они полностью избавляют от образования фреттинговой коррозии и позволяют передавать высокие нагрузки.

Метод жесткого механического соединения

При использовании в соединении шпонок, шлицев и тому подобных элементов, возникают такие явления, как люфт и подверженность деталей коррозионному износу. Используемые при сборке вышеперечисленных деталей клеи заполняют все имеющиеся в соединении пустоты, а затем, после завершения процесса полимеризации, способствуют устранению перемещений соединяемых деталей по отношению друг к другу, а также повышают способность узла противостоять длительным нагрузкам.

Благодаря способности клеев выдерживать осевые нагрузки, в некоторых случаях можно отказаться от использования дополнительных элементов крепления, таких как втулки, пальцы, запорные кольца и др.

Рис. 8: Вид кривой при клеевой сборке с зазором, испытывающей полную нагрузку с циклической частотой 15 — 20 Гц. Величины вращающей динамической усталостной прочности клея, разработанного корпорацией Loctite, отображены в затененной области.

Рис. 9: Пример усиления шлицевого соединения путем применения клея Loctite, в КПП транспортного средства с повышенной проходимостью.

Метод склеивания деталей с натягом

Для определения прочности соединений по посадке внатяг, в которых клей не применяется, необходимо напряжение втулки умножить сначала на коэффициент трения, а затем на площадь контакта. На значения используемых в данной формуле переменных будут оказывать влияние некоторые факторы. Так на величину напряжения втулки, посаженной внатяг, будут оказывать влияние величина натяга, модуль упругости материалов и конструкция деталей. По мере усиления натяга будет возрастать и напряжение. Значение коэффициента трения будет зависеть от типа материала, состояния его поверхностей и способа его обработки. Согласно проведенным исследованиям, даже в случае соединения деталей по горячей или прессовой посадке, площадь максимального контакта соединяемых металлических поверхностей втулки и вала будет составлять 25-30 процентов от площади поверхности.

Согласно проведенным исследованиям, даже в случае соединения деталей по горячей или прессовой посадке, площадь максимального контакта соединяемых металлических поверхностей втулки и вала будет составлять 25-30 процентов от площади поверхности.

Использование в процессе соединения клея позволяет увеличить площадь контакта до 100 процентов, в результате чего нагрузки на сжатие и на сдвиг могут распределяться равномерно по поверхности соединения. Прочность адгезии клея может суммироваться с прочностью бесклеевого соединения внатяг, благодаря чему соединение будет способно выдерживать повышенные нагрузки при неизменном размере.

Использование клеев при соединении деталей, имеющих цилиндрическую форму, позволяет модернизировать (усилить) старые конструкции, а новые сделать более дешевыми, легкими и компактными.

Клеевую сборку по посадкам внатяг осуществляют двумя методами:

Метод соединения по прессовой посадке:

При использовании данного метода клей в виде пленки наносится на одну или на обе соединяемые рабочие поверхности (см. рис. 10). В процессе сборки следует избегать выдавливания клея наружу или его стирания с поверхностей деталей.

рис. 10). В процессе сборки следует избегать выдавливания клея наружу или его стирания с поверхностей деталей.

Рис. 10: Процесс клеевой сборки, осуществляемой методом соединения по прессовой посадке КПП грузового автомобиля для двигателя с мощностью, равной 500 л.с. Клей наносится роликом автоматически.

Метод соединения деталей с горячей прессовой посадкой

При рабочих температурах в деталях имеется определенное напряжение, не смотря на то, что их монтаж осуществляется с определенным зазором. Для клеевых соединений с горячей прессовой посадкой предпочтительной является такая методика, при которой нанесение клея производится на рабочую поверхность внутренней детали. В этом случае для получения требуемого зазора выполняется нагрев внешней детали. Использование технологии по соединению деталей с горячей прессовой посадкой позволяет достичь оптимальной прочности соединения, так как в результате нагревания удается достичь высокой скорости полимеризации, а при усадке внешней детали возникает нагрузка на сжатие, воздействующая на отверждающийся клей. Полученная общая прочность сборки в конечном результате будет значительно превышать прочность клея на сдвиг и прочность при бесклеевой посадке внатяг.

Полученная общая прочность сборки в конечном результате будет значительно превышать прочность клея на сдвиг и прочность при бесклеевой посадке внатяг.

Рис. 11: Сравнение бесклеевого и клеевого методов горячего соединения деталей.

Диаметр пальца: — 120 миллиметров.

Размеры втулки:

Диаметр внутренний — 120 миллиметров.

Диаметр внешний — 145 миллиметров.

Длина соединения: 25 миллиметров

Сущность альтернативного метода заключается в следующем: при его использование происходит охлаждение внутренней детали и нанесение клея на поверхность внешней. На практике, из-за появления конденсата, образующегося в результате охлаждения поверхности холодного компонента, использование данной технологии не рекомендуется. Это объясняется тем, что образование конденсата отрицательно воздействует на процесс полимеризации клея и, соответственно, на клеевую прочность всего соединения.

Иногда, при небольших диаметрах деталей, когда имеет место небольшое тепловое расширение, а также в случаях получения слишком большого напряжения, используется комбинация двух вышеописанных методов. При необходимости получения более подробных рекомендаций следует обратиться в компанию Germeticus.

При необходимости получения более подробных рекомендаций следует обратиться в компанию Germeticus.

Конструкторские приемы

Заключительная обработка поверхностей

Окончательную обработку поверхностей рекомендуется проводить до достижения уровня шероховатости, равного 0.8-3.2 микрон. Следует избегать слишком гладких поверхностей соединяемых деталей, так как это способствует уменьшению коэффициента их «сцепления».

Процесс механической обработки сопрягаемых поверхностей необходимо выполнять с шероховатостью, зависящей от направления нагрузок, воздействующих на соединение. Усилие, действующее на клеевое соединение должно быть при этом перпендикулярным по отношению к наибольшей шероховатости соединяемых поверхностей.

Рис. 12, слева: Зависимость относительной себестоимости производства от допусков, показанная на примере двух деталей с различными диаметрами. Типичные допуски, используемые в клеевых соединениях, показаны серым цветом. По вертикальной оси показана относительная себестоимость. Данный график наглядно подтверждает тот факт, что, благодаря использованию клеевых технологий, можно снизить производственные затраты.

Данный график наглядно подтверждает тот факт, что, благодаря использованию клеевых технологий, можно снизить производственные затраты.

Рис. 13, справа: Зависимость между шероховатостью поверхности и относительной себестоимостью, показанная на примере двух деталей, имеющих различные диаметры. Оптимальный участок для клеевых сборок, в зависимости от уровня шероховатости, выделен серым цветом. Следует обратить особое внимание на то, как снижается себестоимость.

Использование фасок

Для того чтобы в момент сборки минимизировать возможность схода клея с рабочих поверхностей соединяемых деталей желательно на их торцевых краях делать фаски шириной в один миллиметр, расположенные к линии оси детали под углом в 15-35 градусов, как это показано на рисунке 14.

Ступенчатые валы

В случаях, когда на одном из концов вала осуществляется монтаж 2-х или более деталей, задействованной части вала придается ступенчатость, как это показано на рисунке 15.

Конусные соединения

Применение клеев в процессе соединения конусных деталей позволяет устранить фреттинг-коррозию и увеличить способность сборки противостоять продолжительным нагрузкам. В конусных соединениях обеспечивается точная концентричность, а также, благодаря форме деталей, обеспечивается хорошая эффективность при использовании клея на сопрягаемых поверхностях большого размера, подвергнутых обдирочным операциям, например, таким как шабрение.

В конусных соединениях обеспечивается точная концентричность, а также, благодаря форме деталей, обеспечивается хорошая эффективность при использовании клея на сопрягаемых поверхностях большого размера, подвергнутых обдирочным операциям, например, таким как шабрение.

Клеевые слои различной толщины

Использование областей склейки, имеющих различную толщину зазора, необходимо в тех случаях, когда тонкий слой клея требуется нанести только на часть склеиваемой поверхности, например, для того, чтобы соблюсти концентричность, а на остальную часть наносится толстый слой, компенсирующий тепловое расширение.

Использование клеев для герметизации

Используемые для соединения деталей, имеющих цилиндрическую форму, клеи могут одновременно выполнять функцию идеального герметика и могут использоваться в водяных рубашках, коробках передач и других устройствах с целью герметизации сквозных отверстий. Подобное использование, по сравнению с прежними конструкциями, имеющими глухие отверстия, сокращает расходы на механическую обработку деталей и снижает вес соединения.

Рис. 14: При монтаже соединения, скошенные под углами в 15 и 35 градусов фаски, препятствуют выдавливанию клея.

Рис. 15: Уменьшение размера ступенчатого вала с целью выполнения монтажа, при котором не происходит стирания клея, нанесенного на поверхность изделия.

Нанесение клея и монтаж

Процесс подготовки поверхностей

Соединяемые поверхности необходимо очистить от масел, жиров, защитных покрытий, остатков смазочно-охлаждающих жидкостей и т.п. Для этого, как правило, используются обезжириватели, в качестве которых выступают моющие растворы на водной основе или растворители.

Применяемый очиститель должен избавить обрабатываемую поверхность от всех веществ, препятствующих процессу полимеризации клея. В первую очередь это относится к остаточным нитритам, некоторым смазочноохлаждающим жидкостям и моющим растворам на водной основе. Вышеперечисленные вещества удалить обезжиривающими растворителями невозможно, поэтому для достижения хорошего результата поверхности необходимо промыть чистой водой.

Позитивно воздействуют на прочность сборки травление, а также абразивная или пескоструйная обработка. Все технические характеристики производимых компанией Loctite клеев, получены в результате проведения стандартных испытаний деталей, поверхности которых были предварительно подвергнуты обезжириванию.

Клеи, используемые при соединении замасленных поверхностей

Компания Loctite выпускает клеи, специально предназначенные для соединения замасленных деталей. Используя эти клеи, можно эффективно соединять детали, имеющие умеренное «масляное» загрязнение. Данная продукция идеально подходит для крупносерийных производств.

Целесообразно использовать эту технологию в тех случаях, когда требуется склеить цилиндрические втулки пропитанные маслом или когда в результате полного обезжиривания поверхностей может произойти снижение срока службы подшипников или будет затруднено соединение деталей методом прессовой посадки. При использовании таких клеев становится возможным производство монтажа втулок с зазором. С целью очистки соединяемые поверхности предварительно протираются обычной ветошью.

С целью очистки соединяемые поверхности предварительно протираются обычной ветошью.

Применение — клеевое соединение — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Применение клеевых соединений в металлич. Клеевые соединения препятствуют возникновению коррозионных явлений, создают герметичное соединение, не требующее дополнит, уплотнения, облегчают вес конструкции, допуская применение довольно тонких металлов. Склеивание эффективно в случае необходимости создать тепловую, а иногда и электрич. По сравнению с заклепочными и сварными соединениями клеевое соединение обладает высокой прочностью при эксплуатации в условиях умеренных темп-р, при вибрационных нагрузках и тонких сечениях металлов. Недостатки метода склеивания: сравнительно невысокая теплостойкость клеевых соединений па органич. Перед нанесением клея поверхность металлов очищают от различных загрязнений, особенно от масла и жира. Прочность склеивания повышают путем создания на поверхности металла оксидной пленки.

[1]

| Направляющие из пластмассы, приклеенные к столу строгального станка.

[2] |

Применение клеевого соединения дает возможность уменьшить толщину направляющих.

[3]

Применение клеевых соединений часто упрощает технологию изготовления конструкций: при изготовлении элементов гидростатических опор и передач и креплении их к несущим поверхностям сложной формы с высокой точностью обрабатывают только охватываемую деталь, а образующийся между ними зазор компенсируют за счет клея. Наиболее высокая точность посадки достигается при толщине слоя 1 мм; погрешность формы как в продольном, так и в поперечном направлениях не превышает 0 005 мм; усадка составляет 0 005 — 0 001 мм.

[4]

| Направляющие из пластмассы, приклеенные к столу строгального станка.

[5] |

Применение клеевого соединения дает возможность уменьшить толщину направляющих.

[6]

Применение клеевых соединений в авиационных конструкциях постоянно возрастает. Хвостовое оперение истребителя F-15 представляет собой клееную конструкцию.

[7]

Применение клеевых соединений при монтаже санитарно-тех-нических устройств пассажирских вагонов получает все более широкое распространение в отечественной и зарубежной практике. Так, для склеивания металлических труб используют эпоксидные клеи. Ими также уплотняют резьбовые соединения для сохранения герметичности при вибрации.

[8]

Применение клеевых соединений в металлич. Клеевые соединения препятствуют возникновению коррозионных явлений, создают герметичное соединение, не требующее дополнит, уплотнения, облегчают вес конструкции, допуская применение довольно тонких металлов. Склеивание эффективно в случае необходимости создать тепловую, а иногда и электрич. По сравнению с заклепочными и сварными соединениями клеевое соединение обладает высокой прочностью при эксплуатации в условиях умеренных темп-р, при вибрационных нагрузках и тонких сечениях металлов. Недостатки метода склеивания: сравнительно невысокая теплостойкость клеевых соединений на органич. Перед нанесением клея поверхность металлов очищают от различных загрязнений, особенно от масла и жира. Прочность склеивания повышают путем создания на поверхности металла оксидной пленки.

Недостатки метода склеивания: сравнительно невысокая теплостойкость клеевых соединений на органич. Перед нанесением клея поверхность металлов очищают от различных загрязнений, особенно от масла и жира. Прочность склеивания повышают путем создания на поверхности металла оксидной пленки.

[9]

Применение клеевых соединений снижает вес изделия, позволяет получать клееные агрегаты с гладкой внешней поверхностью, исключает ослабление связываемых элементов отверстиями, которые неминуемы при механическом креплении. Склеиванием в ряде случаев удается решить задачу герметизации соединений. Путем склеивания можно получить соединения металлов, стойкие в отношении коррозии.

[10]

| Влияние высоты неровности на контактную жесткость плоских стыков.

[11] |

Применение клеевых соединений, что очень важно, способствует увеличению контактной жесткости стыков и соответственно приспособления в целом. Проведенные эксперименты показали, что контактная жесткость плоских стыков существенно зависит от шероховатости поверхности.

Проведенные эксперименты показали, что контактная жесткость плоских стыков существенно зависит от шероховатости поверхности.

[12]

| Влияние наполнителя на контактную жесткость плоских стыков ( давление 150 кгс / см2. высота неровностей сопряженных стыков — / — 130 мкм, 2 — 50 мкм, 3 — 37 мкм, 4 — 19 мкм, 5 — 6 мкм.

[13] |

Применение клеевого соединения взамен или в дополнение к болтовому позволяет значительно повысить жесткость стыков в несколько раз. Это объясняется тем, что клей заполняет микро — и макронеровности поверхностей, что препятствует смятию микронеровностей в стыках деталей приспособлений. Преимущество клеевых соединений по сравнению с болтовыми заключается также в том, что при длительном действии вибраций жесткость болтового соединения несколько уменьшается в связи с ослаблением силы затяжки, жесткость клеевого соединения остается на прежнем уровне.

[14]

Применение клеевых соединений пока ограничено из-за недостаточной теплостойкости, старения и других недостатков.

[15]

Страницы:

1

2

3

4

Влияние клеевого соединения на композитное взаимодействие между настилом моста из стеклопластика и стальной балкой мосты. Однако понимание сложного действия между настилами FRP и стальными балками ограничено и требует систематического изучения. В этой статье, в зависимости от экспериментальных исследований системы FRP для стальных балок, были разработаны и проанализированы модели конечных элементов (FE) в экспериментах. Сравнение экспериментов и результатов КЭ показало, что модели КЭ были намного жестче для жесткости на сдвиг в плоскости панели палубы FRP. Чтобы изменить модели КЭ, между стенками и полками настилов из FRP были добавлены вращающиеся пружинные элементы для имитации полужестких соединений. Были также проведены численные анализы четырехточечных экспериментов по изгибу композитных балок из FRP-стали.

Хорошее соответствие между экспериментальными результатами и анализом FE было достигнуто путем сравнения кривых нагрузки-прогиба в середине пролета и вклада составного действия от палуб FRP. С проверенными моделями КЭ были проведены параметрические исследования клеевого соединения между настилами из стеклопластика и стальными балками, которые показали, что способность передачи нагрузки клеевого соединения не просто зависела от модуля сдвига или толщины клеевого слоя, но преобладала в -жесткость плоского сдвига.

Хорошее соответствие между экспериментальными результатами и анализом FE было достигнуто путем сравнения кривых нагрузки-прогиба в середине пролета и вклада составного действия от палуб FRP. С проверенными моделями КЭ были проведены параметрические исследования клеевого соединения между настилами из стеклопластика и стальными балками, которые показали, что способность передачи нагрузки клеевого соединения не просто зависела от модуля сдвига или толщины клеевого слоя, но преобладала в -жесткость плоского сдвига.

1. Введение

Полимерные материалы, армированные волокном (FRP), все чаще используются в гражданской инфраструктуре. Одним из заметных применений композитов FRP являются настилы мостов (рис. 1) для восстановления и нового строительства пешеходных и автомобильных мостов [1–3]. Благодаря малому весу мостовых настилов из армированного стеклопластика (около 10–20 % веса железобетонного настила) можно существенно снизить собственную нагрузку, что приводит к значительной экономии конструкции и фундаментов. Между тем, легкие настилы могут быть быстро установлены с минимальным нарушением движения. По сравнению с арматурной сталью композиционные материалы FRP обладают большей устойчивостью к морозу и противогололедным солям. Следовательно, более длительный срок службы и низкие затраты на техническое обслуживание подтверждаются.

Между тем, легкие настилы могут быть быстро установлены с минимальным нарушением движения. По сравнению с арматурной сталью композиционные материалы FRP обладают большей устойчивостью к морозу и противогололедным солям. Следовательно, более длительный срок службы и низкие затраты на техническое обслуживание подтверждаются.

В целях экономической эффективности большинству настилов из стеклопластика требуются стальные главные балки для перекрытия требуемых пролетов. Стальные балки повышают пластичность этой композитной мостовой системы после достижения разрушающей нагрузки, что компенсирует хрупкие характеристики композитов FRP. На рис. 2 показана типичная система моста из композита FRP со стальной балкой, которая уже использовалась на мосту Вест-Милл, построенном в Великобритании в 2002 г. [2], и автомобильном мосту Фридберг, построенном в Германии, 2008 г. [4]. Композитные настилы из пултрузионного FRP поддерживаются стальными балками I-образной формы, а между ними находится клеевое соединение. Метод клеевого соединения обычно является отличной альтернативой для соединений между настилами из стеклопластика и стальными балками [5-7]. По сравнению с болтовыми или шпильочными соединениями клеевые соединения могут сократить время строительства, снизить вес за счет отказа от крепежа, обеспечить более равномерную передачу нагрузки и обеспечить лучшие долгосрочные характеристики.

Метод клеевого соединения обычно является отличной альтернативой для соединений между настилами из стеклопластика и стальными балками [5-7]. По сравнению с болтовыми или шпильочными соединениями клеевые соединения могут сократить время строительства, снизить вес за счет отказа от крепежа, обеспечить более равномерную передачу нагрузки и обеспечить лучшие долгосрочные характеристики.

Чтобы конкурировать с бетонными настилами, в дополнение к поперечной несущей функции, мостовые настилы из FRP также должны выполнять роль верхних поясов основных балок вдоль продольной оси моста. В частности, в случае замены бетонного настила для восстановления старых мостов, настилы из FRP должны быть способны поддерживать функцию продольного верхнего пояса; в противном случае основные балки должны быть усилены. Очевидно, что настил из FRP не такой жесткий, как бетонный настил в продольном направлении мостов, и поэтому будет в меньшей степени способствовать композиционному взаимодействию между настилами из FRP и стальными балками. В случае, когда сложное воздействие между фермами и настилом из FRP точно не понято, эти два элемента часто проектируются очень консервативно с двумя ограничивающими условиями: фермы рассчитываются без учета какого-либо сложного действия настила из FRP, а для настила выполняются расчеты. предполагая полное составное действие [7]. Таким образом, очень важно понять степень композиционного действия между настилами FRP и стальными балками. Как показано в [7], клеевого соединения между настилами моста и стальными балками было достаточно, чтобы гарантировать передачу полной нагрузки между верхними стальными полками и лицевой панелью нижнего настила. И жесткость на сдвиг в плоскости настилов FRP доминировала в степени композитного действия этой композитной балочной системы. Эта статья является продолжением исследования докторской диссертации Гертлера. работ [7].

В случае, когда сложное воздействие между фермами и настилом из FRP точно не понято, эти два элемента часто проектируются очень консервативно с двумя ограничивающими условиями: фермы рассчитываются без учета какого-либо сложного действия настила из FRP, а для настила выполняются расчеты. предполагая полное составное действие [7]. Таким образом, очень важно понять степень композиционного действия между настилами FRP и стальными балками. Как показано в [7], клеевого соединения между настилами моста и стальными балками было достаточно, чтобы гарантировать передачу полной нагрузки между верхними стальными полками и лицевой панелью нижнего настила. И жесткость на сдвиг в плоскости настилов FRP доминировала в степени композитного действия этой композитной балочной системы. Эта статья является продолжением исследования докторской диссертации Гертлера. работ [7].

Поведение настилов из FRP и железобетонных конструкций из FRP изучалось в ходе многих теоретических и экспериментальных исследований (Bottenberg, 2010 [8]; Pilakoutas et al. , 2011 [9]). Оптимальная конструкция настила моста с ребристым сердечником из FRP была предложена Dey et al., 2013 [10]. Дей и др., 2015 [11], разработали эффективный метод облегченного проектирования настила моста из FRP. В этом исследовании модель конечных элементов (КЭ) была разработана и модифицирована на основе экспериментальных исследований. Впоследствии были проведены параметрические исследования способности передачи нагрузки клеевым соединением путем изменения модуля и толщины клеевого слоя между настилами из стеклопластика и стальной балкой.

, 2011 [9]). Оптимальная конструкция настила моста с ребристым сердечником из FRP была предложена Dey et al., 2013 [10]. Дей и др., 2015 [11], разработали эффективный метод облегченного проектирования настила моста из FRP. В этом исследовании модель конечных элементов (КЭ) была разработана и модифицирована на основе экспериментальных исследований. Впоследствии были проведены параметрические исследования способности передачи нагрузки клеевым соединением путем изменения модуля и толщины клеевого слоя между настилами из стеклопластика и стальной балкой.

2. Численное моделирование

В исследовании Гертлера [7] были проведены эксперименты по сжатию и сдвигу «в плоскости» настила FRP (рис. 3) для получения номинального модуля сжатия и номинального модуля сдвига всей панели настила FRP. , которые использовались для разработки методов проектирования композитной балочной системы FRP-сталь. Каждый образец состоит из двух элементов ASSET (рис. 4), склеенных между собой двухкомпонентным эпоксидным клеем NM BPE Lim 465. На рис. Профили FRP имеют волокна Е-стекла в виде пучков ровинга, используемых в качестве армирования посередине. Направление волокон ровницы соответствует направлению пултрузии. Дополнительные маты из стекловолокна используются в качестве внешних слоев для сопротивления сдвигу. Маты могут быть из рубленых прядей (КРМ), тканых матов или их комбинаций. Типичное поперечное сечение пултрузионного профиля из стеклопластика толщиной 10 мм показано на рис. 5. Полиэфирная вуаль на поверхности часто добавляется для защиты и отделки поверхности. Механические свойства элемента ASSET предоставляются производителем, как указано в таблице 1, которые будут использоваться в качестве ввода механических свойств для моделей FE. Более подробную информацию об экспериментах можно найти в докторской диссертации Гуртлера. диссертация [7].

На рис. Профили FRP имеют волокна Е-стекла в виде пучков ровинга, используемых в качестве армирования посередине. Направление волокон ровницы соответствует направлению пултрузии. Дополнительные маты из стекловолокна используются в качестве внешних слоев для сопротивления сдвигу. Маты могут быть из рубленых прядей (КРМ), тканых матов или их комбинаций. Типичное поперечное сечение пултрузионного профиля из стеклопластика толщиной 10 мм показано на рис. 5. Полиэфирная вуаль на поверхности часто добавляется для защиты и отделки поверхности. Механические свойства элемента ASSET предоставляются производителем, как указано в таблице 1, которые будут использоваться в качестве ввода механических свойств для моделей FE. Более подробную информацию об экспериментах можно найти в докторской диссертации Гуртлера. диссертация [7].

Модели КЭ были разработаны с элементами оболочки в пакете КЭ ABAQUS 6.8. (Рисунок 6), а нагрузка и граничные условия показаны на Рисунке 7. Клеевые соединения между элементами ASSET можно смоделировать с помощью составных слоев, которые включают один слой наружного полотна толщиной 7,8 мм, один слой клея толщиной 1 мм и снова один слой наружного полотна толщиной 7,8 мм. Более подробную информацию о составных командах укладки можно найти в Руководстве пользователя Abaqus/CAE. Весь анализ КЭ является линейно-упругим. Нелинейные свойства материалов не учитываются.

Более подробную информацию о составных командах укладки можно найти в Руководстве пользователя Abaqus/CAE. Весь анализ КЭ является линейно-упругим. Нелинейные свойства материалов не учитываются.

На рис. 8(а) представлены экспериментальные результаты кривых нагрузки-перемещения на верхней части образцов палубы из стеклопластика в сравнении с результатами анализа КЭ, что подразумевает приемлемое соответствие между двумя кривыми в условиях сжимающей нагрузки. Только кривая FE немного жестче, в то время как для условия поперечной нагрузки дифференциальные смещения (сдвиги) между панелями лица палубы в зависимости от нагрузки показаны на рисунке 8 (b). Видно, что наблюдается большое расхождение между экспериментальными результатами и анализом КЭ. Жесткость КЭ модели намного выше, что указывает на необходимость модификации КЭ модели.

Дальнейшее рассмотрение отклонений результатов КЭ приводит к выводу, что соединение между стенками и полками в элементе ASSET не является полностью жестким. Полужесткие соединения приводят к существенному снижению модуля сдвига в плоскости панелей настила из стеклопластика. Но в условиях сжимающей нагрузки модуль полки доминирует над жесткостью на сжатие настила из стеклопластика, но не чувствительно связан с полужестким соединением. Для модификации КЭ-моделей были добавлены поворотные пружинные элементы, соединяющие стенки и полки для имитации полужестких соединений. Жесткость пружинных элементов определяется путем подгонки результатов КЭ к экспериментальным результатам. Кривые нагрузки-перемещения для модифицированных моделей КЭ показаны на рисунке 9., сравнивая с экспериментальными результатами. Как при сжатии, так и при сдвиге две кривые гораздо ближе друг к другу, что означает, что модели КЭ достаточно точны.

Полужесткие соединения приводят к существенному снижению модуля сдвига в плоскости панелей настила из стеклопластика. Но в условиях сжимающей нагрузки модуль полки доминирует над жесткостью на сжатие настила из стеклопластика, но не чувствительно связан с полужестким соединением. Для модификации КЭ-моделей были добавлены поворотные пружинные элементы, соединяющие стенки и полки для имитации полужестких соединений. Жесткость пружинных элементов определяется путем подгонки результатов КЭ к экспериментальным результатам. Кривые нагрузки-перемещения для модифицированных моделей КЭ показаны на рисунке 9., сравнивая с экспериментальными результатами. Как при сжатии, так и при сдвиге две кривые гораздо ближе друг к другу, что означает, что модели КЭ достаточно точны.

Чтобы исследовать поведение сложного воздействия между настилами из FRP и стальными балками, компания Gurtler [7] провела полномасштабные эксперименты по четырехточечному изгибу. Это одноопорная мостовая конструкция с пролетом 7,5 м (рис. 10). Для соединения между настилами из стеклопластика и стальной балкой использовался двухкомпонентный эпоксидный клей (SikaDur 330), свойства которого представлены в таблице 2. Толщина слоя клея контролировалась на уровне 6~10 мм с помощью прокладок.

10). Для соединения между настилами из стеклопластика и стальной балкой использовался двухкомпонентный эпоксидный клей (SikaDur 330), свойства которого представлены в таблице 2. Толщина слоя клея контролировалась на уровне 6~10 мм с помощью прокладок.

Модель FE была построена с теми же размерами эксперимента, как показано на рисунке 11. Все компоненты конструкции были смоделированы с помощью элемента оболочки, за исключением клеевого слоя между настилами FRP и стальной балкой. Так как в следующих параметрических исследованиях толщина клеевого слоя была одним из существенных факторов, влияющих на поведение составного воздействия, четыре элемента были построены в направлении по толщине, которые представляли собой линейные твердотельные элементы с 8 узлами. По сравнению с оболочечными элементами твердые элементы могут деформироваться в направлении по толщине, что гораздо ближе к реальным условиям экспериментов.

Сравнение экспериментальных и конечных результатов показано на рисунках 12 и 13. На рисунке 12 представлены кривые нагрузка-прогиб в середине пролета. Между двумя кривыми достигнуто хорошее соответствие, что означает, что жесткость модели КЭ почти такая же, как у экспериментальных структур. На рис. 13 показано распределение осевой деформации в средней части пролета при нагрузке 90 кН на домкрат. Установлено, что распределения осевых деформаций по стальному сечению из экспериментальных данных и результатов КЭ накладываются друг на друга, а это означает, что вклады композиционного воздействия настила из стеклопластика эквивалентны. Полная пропускная способность, очевидно, достигается при клеевом соединении между палубами и фермами. Но для осевой деформации верхней полки настилов FRP обнаруживаются отклонения между двумя кривыми. Это можно объяснить тем, что из рисунка 3 полужесткая жесткость соединения внутренних стенок с полками должна отличаться от жесткости соединения наружных стенок с полками. Но в модели FE все полужесткие жесткости поворотных пружинных элементов одинаковы, поскольку экспериментальные данные слишком ограничены, чтобы предложить отдельные значения жесткости пружин.

На рисунке 12 представлены кривые нагрузка-прогиб в середине пролета. Между двумя кривыми достигнуто хорошее соответствие, что означает, что жесткость модели КЭ почти такая же, как у экспериментальных структур. На рис. 13 показано распределение осевой деформации в средней части пролета при нагрузке 90 кН на домкрат. Установлено, что распределения осевых деформаций по стальному сечению из экспериментальных данных и результатов КЭ накладываются друг на друга, а это означает, что вклады композиционного воздействия настила из стеклопластика эквивалентны. Полная пропускная способность, очевидно, достигается при клеевом соединении между палубами и фермами. Но для осевой деформации верхней полки настилов FRP обнаруживаются отклонения между двумя кривыми. Это можно объяснить тем, что из рисунка 3 полужесткая жесткость соединения внутренних стенок с полками должна отличаться от жесткости соединения наружных стенок с полками. Но в модели FE все полужесткие жесткости поворотных пружинных элементов одинаковы, поскольку экспериментальные данные слишком ограничены, чтобы предложить отдельные значения жесткости пружин. Таким образом, пропускная способность для каждого соединения между стенками и полками настилов FRP не одинакова в экспериментах, но она одинакова для моделей FE. Таким образом, между экспериментальными и FE результаты для осевой деформации в середине пролета возникают отклонения. Основываясь на приведенном выше обсуждении, можно подтвердить, что модели конечных элементов хорошо построены и достаточно точны для параметрического исследования.

Таким образом, пропускная способность для каждого соединения между стенками и полками настилов FRP не одинакова в экспериментах, но она одинакова для моделей FE. Таким образом, между экспериментальными и FE результаты для осевой деформации в середине пролета возникают отклонения. Основываясь на приведенном выше обсуждении, можно подтвердить, что модели конечных элементов хорошо построены и достаточно точны для параметрического исследования.

3. Параметрическое исследование

Параметрическое исследование было сосредоточено на клеевом соединении. Варьируя модуль и толщину клеевого слоя, исследовали степень композиционного действия системы FRP-стальная балка. Согласно исследованию Гюртлера [7], жесткость на сдвиг в плоскости преобладала над способностью переноса нагрузки клеевым слоем. К представляется следующим образом: где – модуль сдвига клеевого материала, – толщина клеевого слоя. при модуле = 3800 МПа и коэффициенте Пуассона модуль сдвига клея SikaDur 330, использованного в экспериментах по четырехточечному изгибу, определяется следующим образом:

Несколько значений жесткости на сдвиг в плоскости были выбраны для параметрического исследования, сравнивая с экспериментами. Толщина клеевого слоя предлагалась равной 8 мм и 16 мм. Соответственно, модуль сдвига клеев был рассчитан по (1), как указано в таблице 3. -образный пучок. Высота балки 500 мм. Таким образом, нейтральная ось составной балки без вклада составного действия от настилов FRP составляет 250 мм. Экспериментальные результаты также используются в качестве эталонных значений. На рис. 14 показано изменение осевой деформации в средней части пролета при различных значениях модуля сдвига в плоскости. Можно обнаружить, что распределение деформации и положение нейтральной оси из кривых = 5 МПа/мм и = 176 МПа/мм практически идентичны друг другу, что означает, что даже чрезвычайно низкий модуль сдвига клеевого слоя может обеспечить полное грузоподъемность для этого типа палуб FRP. Это указывает на то, что нет необходимости в том, чтобы клей был таким жестким. Некоторые другие гибкие клеи могут быть хорошей альтернативой, потому что из-за разных коэффициентов теплового расширения настилов из стеклопластика и стальных балок термоциклирование в течение сезона приведет к трещинам из-за хрупких клеевых соединений.

Толщина клеевого слоя предлагалась равной 8 мм и 16 мм. Соответственно, модуль сдвига клеев был рассчитан по (1), как указано в таблице 3. -образный пучок. Высота балки 500 мм. Таким образом, нейтральная ось составной балки без вклада составного действия от настилов FRP составляет 250 мм. Экспериментальные результаты также используются в качестве эталонных значений. На рис. 14 показано изменение осевой деформации в средней части пролета при различных значениях модуля сдвига в плоскости. Можно обнаружить, что распределение деформации и положение нейтральной оси из кривых = 5 МПа/мм и = 176 МПа/мм практически идентичны друг другу, что означает, что даже чрезвычайно низкий модуль сдвига клеевого слоя может обеспечить полное грузоподъемность для этого типа палуб FRP. Это указывает на то, что нет необходимости в том, чтобы клей был таким жестким. Некоторые другие гибкие клеи могут быть хорошей альтернативой, потому что из-за разных коэффициентов теплового расширения настилов из стеклопластика и стальных балок термоциклирование в течение сезона приведет к трещинам из-за хрупких клеевых соединений. Эластичные клеи с большой деформацией разрушения обеспечивают хорошую стойкость к термическим трещинам. Из Рисунка 14 и Таблицы 3 дальнейшее параметрическое исследование показывает, что распределение деформации и положение нейтральной оси не просто зависят от модуля сдвига или толщины клеевого слоя, а зависят от жесткости клеевого слоя при сдвиге в плоскости. Слой клея с разным модулем и толщиной может обеспечивать почти одинаковую способность передачи нагрузки. Например, кривые от = 1,0 МПа/мм значительно ближе друг к другу, как и кривые от = 0,4 МПа/мм. Также фактом является то, что если значения ниже определенного значения, то это приведет к уменьшению степени сложного действия и, соответственно, нейтральная ось сместится вниз. Нижняя часть палуб FRP находится под напряжением для случаев = 0,4 МПа/мм и = 0,2 МПа/мм. Тем не менее, даже небольшое значение 0,2 МПа/мм может по-прежнему обеспечивать значительную способность передачи нагрузки, при этом нейтральная ось на 16,4 мм выше, чем у одинарной стальной балки без комбинированного действия.

Эластичные клеи с большой деформацией разрушения обеспечивают хорошую стойкость к термическим трещинам. Из Рисунка 14 и Таблицы 3 дальнейшее параметрическое исследование показывает, что распределение деформации и положение нейтральной оси не просто зависят от модуля сдвига или толщины клеевого слоя, а зависят от жесткости клеевого слоя при сдвиге в плоскости. Слой клея с разным модулем и толщиной может обеспечивать почти одинаковую способность передачи нагрузки. Например, кривые от = 1,0 МПа/мм значительно ближе друг к другу, как и кривые от = 0,4 МПа/мм. Также фактом является то, что если значения ниже определенного значения, то это приведет к уменьшению степени сложного действия и, соответственно, нейтральная ось сместится вниз. Нижняя часть палуб FRP находится под напряжением для случаев = 0,4 МПа/мм и = 0,2 МПа/мм. Тем не менее, даже небольшое значение 0,2 МПа/мм может по-прежнему обеспечивать значительную способность передачи нагрузки, при этом нейтральная ось на 16,4 мм выше, чем у одинарной стальной балки без комбинированного действия. Для большинства коммерчески доступных клеев на рынке и реальной толщины клея для применения в композитных мостах их жесткость на сдвиг в плоскости s достаточна для достижения полной способности переноса нагрузки клеевым слоем.

Для большинства коммерчески доступных клеев на рынке и реальной толщины клея для применения в композитных мостах их жесткость на сдвиг в плоскости s достаточна для достижения полной способности переноса нагрузки клеевым слоем.

4. Выводы

В зависимости от экспериментального исследования из исследования Гертлера [7] были разработаны и проанализированы модели КЭ на экспериментах. Сравнение с экспериментальными результатами показало, что модели FE были намного жестче для жесткости на сдвиг в плоскости панели палубы FRP. Чтобы изменить модели КЭ, между стенками и полками настилов из FRP были добавлены вращающиеся пружинные элементы для имитации полужестких соединений. Также был проведен численный анализ четырехточечных экспериментов по изгибу композитных балок из FRP-стали. Хорошее соответствие между экспериментальными результатами и анализом FE было достигнуто путем сравнения кривых нагрузки-прогиба в середине пролета и вклада составного действия от палуб FRP. С проверенными моделями КЭ были проведены параметрические исследования клеевого соединения между настилами из FRP и стальными балками. Можно сделать вывод, что способность клеевого соединения передавать нагрузку не просто зависит от модуля сдвига или толщины клеевого слоя, но доминирует жесткость на сдвиг в плоскости. Клеевого соединения с давлением 5 МПа/мм было достаточно, чтобы обеспечить полную пропускную способность. Таким образом, жесткость на сдвиг в плоскости следует рассматривать как основной фактор при проектировании клеевых соединений. И небольшое значение 0,2 МПа/мм все еще может обеспечить значительную пропускную способность, что указывает на определенный диапазон безопасности в практической технике. Исследование этой статьи может привести к лучшему пониманию композиционного взаимодействия между настилами из FRP и стальными балками, а также к разумному выбору механических свойств и толщины клеевых соединений.

Можно сделать вывод, что способность клеевого соединения передавать нагрузку не просто зависит от модуля сдвига или толщины клеевого слоя, но доминирует жесткость на сдвиг в плоскости. Клеевого соединения с давлением 5 МПа/мм было достаточно, чтобы обеспечить полную пропускную способность. Таким образом, жесткость на сдвиг в плоскости следует рассматривать как основной фактор при проектировании клеевых соединений. И небольшое значение 0,2 МПа/мм все еще может обеспечить значительную пропускную способность, что указывает на определенный диапазон безопасности в практической технике. Исследование этой статьи может привести к лучшему пониманию композиционного взаимодействия между настилами из FRP и стальными балками, а также к разумному выбору механических свойств и толщины клеевых соединений.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Благодарности

Авторы хотели бы поблагодарить Национальный фонд естественных наук Китая (Программа № 51408424) и Фонды фундаментальных исследований центральных университетов за финансовую поддержку этого исследования.

Ссылки

Т. Келлер, Ю. Бай и Т. Валье, «Долгосрочная работа моста с ферменными фермами из армированного стекловолокном полимера», Журнал композитов для строительства , том. 11, нет. 1, стр. 99–108, 2007 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Люк, Л. Каннинг, С. Коллинз и др., «Усовершенствованная композитная система настила моста — проект ASSET», Structural Engineering International , vol. 12, нет. 2, стр. 76–79, 2002 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Алампалли и Дж. Кунин, «Восстановление и полевые испытания настила моста из FRP на ферменном мосту», Композитные конструкции , вып. 57, нет. 1–4, стр. 373–375, 2002.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж.

Книпперс, Э. Пелке, М. Габлер и Д. Бергер, «Мосты с настилами из армированного стекловолокном полимера: автомобильный мост во Фридберге, Германия», Structural Engineering International: Journal of the Международная ассоциация проектирования мостов и конструкций (IABSE) , vol. 20, нет. 4, стр. 400–404, 2010.

Книпперс, Э. Пелке, М. Габлер и Д. Бергер, «Мосты с настилами из армированного стекловолокном полимера: автомобильный мост во Фридберге, Германия», Structural Engineering International: Journal of the Международная ассоциация проектирования мостов и конструкций (IABSE) , vol. 20, нет. 4, стр. 400–404, 2010.Просмотр:

Сайт издателя | Google Scholar

А. Чжоу и Т. Келлер, «Технологии соединения армированных волокном полимерных композитных мостовых систем», Composite Structures , vol. 69, нет. 3, стр. 336–345, 2005 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

M. Schollmayer, Характеристики клеевых соединений по толщине между настилами мостов из стеклопластика и стальными основными балками [Ph.D. диссертация] , Федеральная политехническая школа Лозанны, Лозанна, Швейцария, 2009 г.

. [Ph.D. диссертация] , Ecole Polytechnique Federale de Lausanne, Лозанна, Швейцария, 2004.

. [Ph.D. диссертация] , Ecole Polytechnique Federale de Lausanne, Лозанна, Швейцария, 2004.Р. Д. Боттенберг, «Армированные волокнами полимерные настилы для разводных мостов», Structural Engineering International , vol. 20, нет. 4, стр. 418–422, 2010.

Посмотреть по адресу:

Сайт издателя | Google Scholar

К. Пилакутас, М. Гуаданьини, К. Неоклеус и С. Маттис, «Руководство по проектированию железобетонных конструкций из FRP», Труды Института инженеров-строителей: строения и строения , том. 164, нет. 4, стр. 255–263, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Т. К. Дей, И. Сривастава, Р. П. Ханделвал, У. К. Шарма и А. Чакрабарти, «Оптимальный дизайн мостового настила с ребристым сердечником из стеклопластика», Composites Part B: Engineering , vol.

45, нет. 1, стр. 930–938, 2013 г.

45, нет. 1, стр. 930–938, 2013 г.Посмотреть по адресу:

Сайт издателя | Академия Google

Т. К. Дей, Т. Мухопадхьяй, А. Чакрабарти и У. К. Шарма, «Эффективная облегченная конструкция настила моста из FRP», Труды Института инженеров-строителей — конструкции и здания , том. 168, нет. 10, стр. 697–707, 2015.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Copyright

Copyright © 2017 Xu Jiang et al. Эта статья находится в открытом доступе и распространяется в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Коэффициент усадки 4:1, двустенное соединение, термоусадочная трубка с клеевым покрытием – Shrinktech

ST4XA

Изготовлена из соэкструдированного полиолефина и термопластичной смолы. Рекомендуется использовать в автомобильной промышленности или в электронике, где требуется соединение кабелей различных сечений или герметизация деталей неправильной формы. Помимо защиты от пыли важна и защита от воды.

Рекомендуется использовать в автомобильной промышленности или в электронике, где требуется соединение кабелей различных сечений или герметизация деталей неправильной формы. Помимо защиты от пыли важна и защита от воды.

- Коэффициент усадки: 4:1

- Стойкий к ультрафиолетовому излучению

- Огнестойкий

- -55°С – +125°С

- Гибкий

- UL224, 125°C, VW-1

- Экологически чистое сырье, произведенное в соответствии с директивой ЕС RoHS.

- Материал: модифицированный полиолефин

- Упаковка: катушка или на метр

Добавить в список желаний

Сравнить

Категория: Двустенная трубка

| Артикул № | Внутренний диаметр (мм) | Толщина стенки после полного восстановления (мм) | Катушки (м) | Форма | |

| Минимум при поставке | Макс. полностью выздоровел полностью выздоровел | ||||

| ST4XA-040 | 4,0 | 1,0 | 1,0 + 0,50 | 150/1,22 | О |

| ST4XA-060 | 6,0 | 1,5 | 1,2 + 0,60 | 100/1,22 | О |

| ST4XA-080 | 8,0 | 2,0 | 1,6 + 0,75 | 50/1,22 | О |

| ST4XA-120 | 12,0 | 3,0 | 1,9 + 1,00 | 50/1,22 | О |

| ST4XA-160 | 16,0 | 4,0 | 2,1 + 1,05 | 50/1,22 | О |

| ST4XA-180 | 18,0 | 4,5 | 2,04 + 1,20 | 25/1,22 | О |

| ST4XA-240 | 24,0 | 6,0 | 2,5 + 1,25 | 25/1,22 | О |

| ST4XA-320 | 32,0 | 8,0 | 2,5 + 1,25 | 25/1,22 | О |

- Описание

- Отзывы (0)

Описание

| Артикул № | Внутренний диаметр (мм) | Толщина стенки после полного восстановления (мм) | Катушки (м) | Форма | |

| Минимум при поставке | Макс.

| ||||

Книпперс, Э. Пелке, М. Габлер и Д. Бергер, «Мосты с настилами из армированного стекловолокном полимера: автомобильный мост во Фридберге, Германия», Structural Engineering International: Journal of the Международная ассоциация проектирования мостов и конструкций (IABSE) , vol. 20, нет. 4, стр. 400–404, 2010.

Книпперс, Э. Пелке, М. Габлер и Д. Бергер, «Мосты с настилами из армированного стекловолокном полимера: автомобильный мост во Фридберге, Германия», Structural Engineering International: Journal of the Международная ассоциация проектирования мостов и конструкций (IABSE) , vol. 20, нет. 4, стр. 400–404, 2010. . [Ph.D. диссертация] , Ecole Polytechnique Federale de Lausanne, Лозанна, Швейцария, 2004.

. [Ph.D. диссертация] , Ecole Polytechnique Federale de Lausanne, Лозанна, Швейцария, 2004. 45, нет. 1, стр. 930–938, 2013 г.

45, нет. 1, стр. 930–938, 2013 г.