| Конструкционные стали и сплавы | |

Конструкционные стали— это те стали, из которых изготовляют детали машин (стали машиностроительные), а так же различные конструкции и сооржуения (строительные стали)

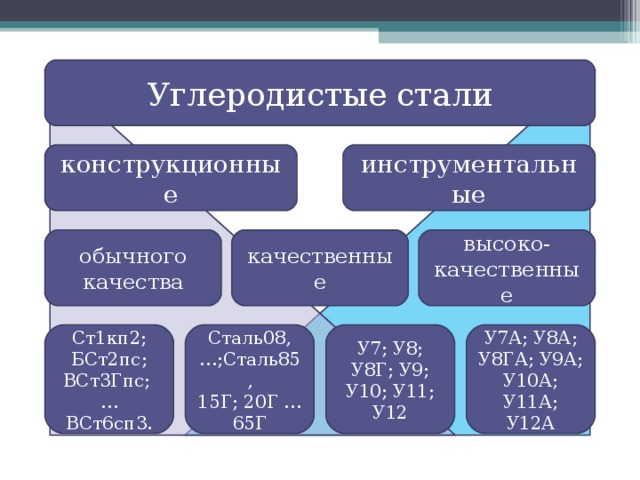

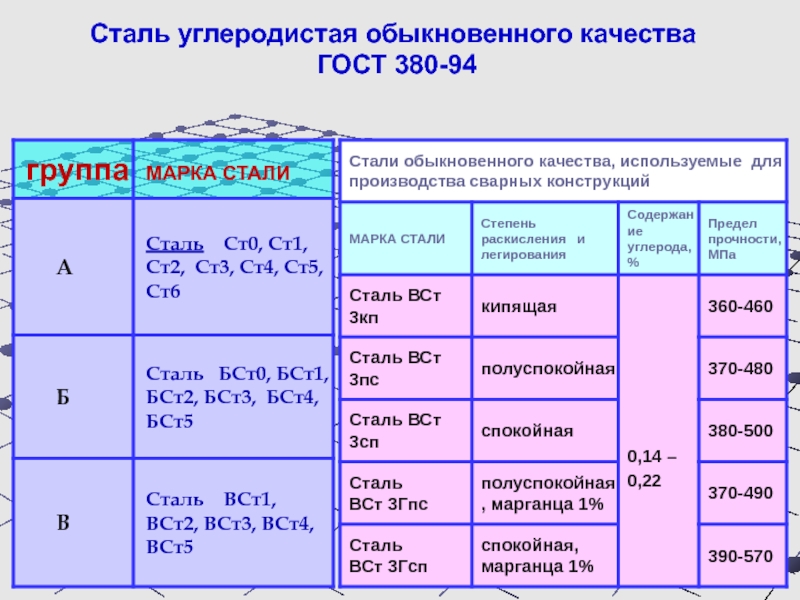

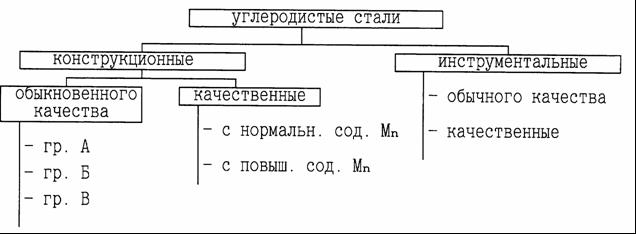

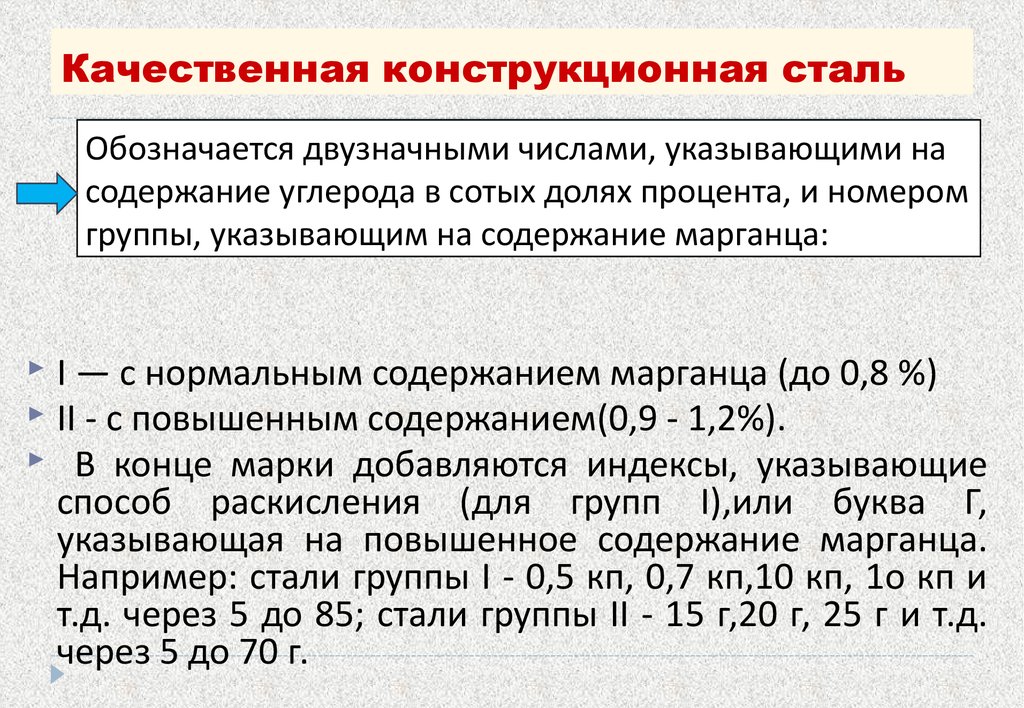

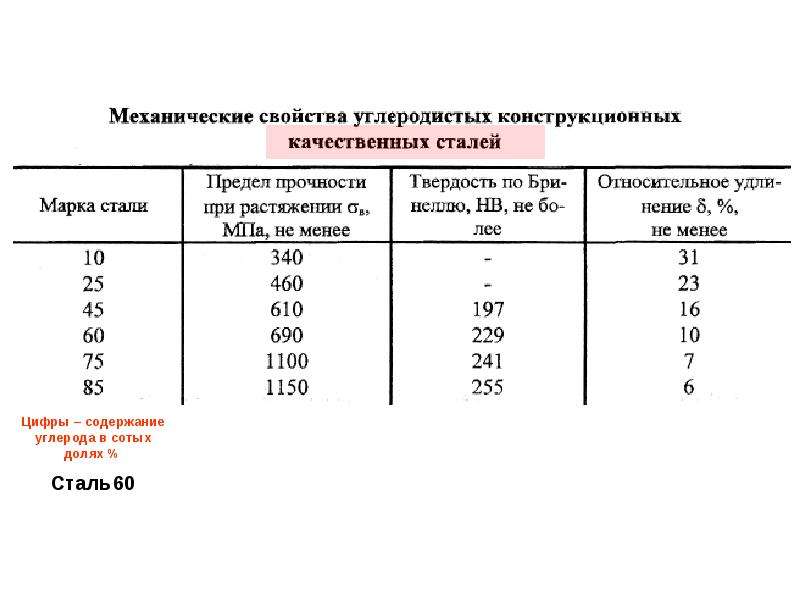

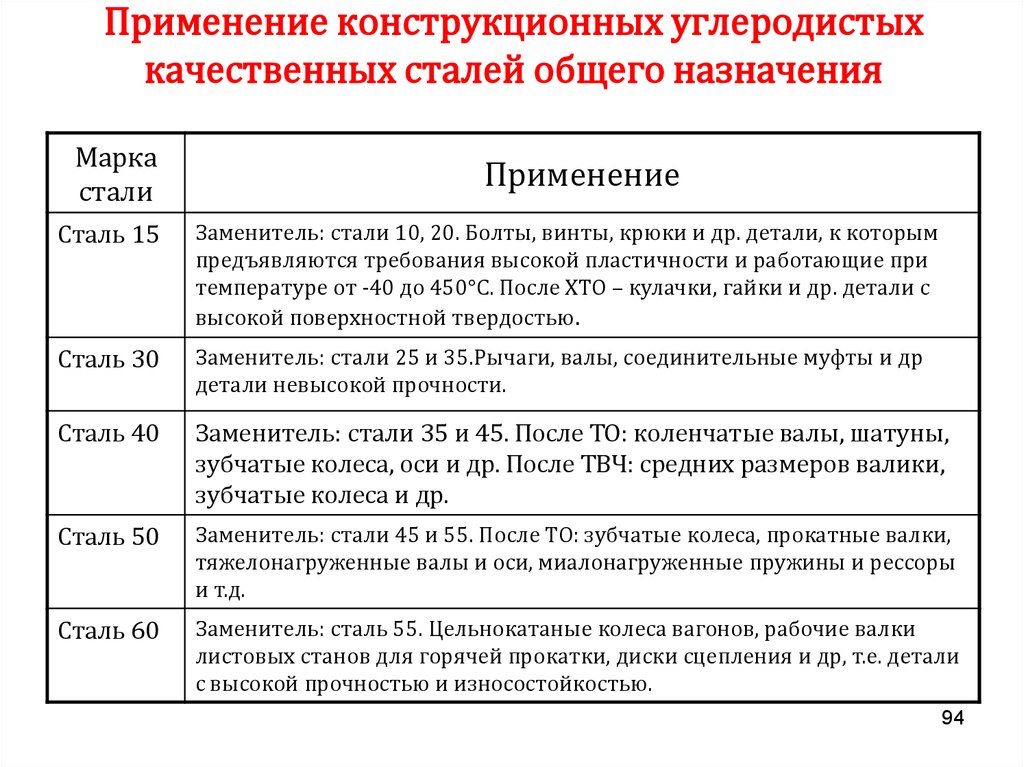

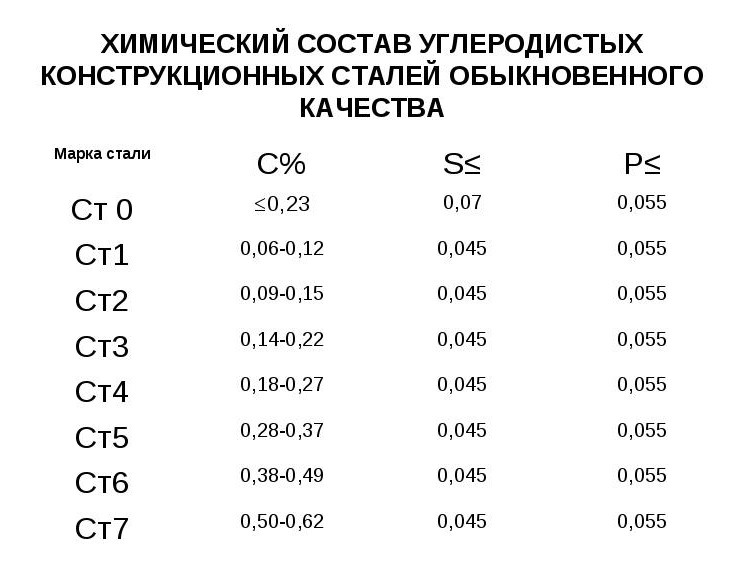

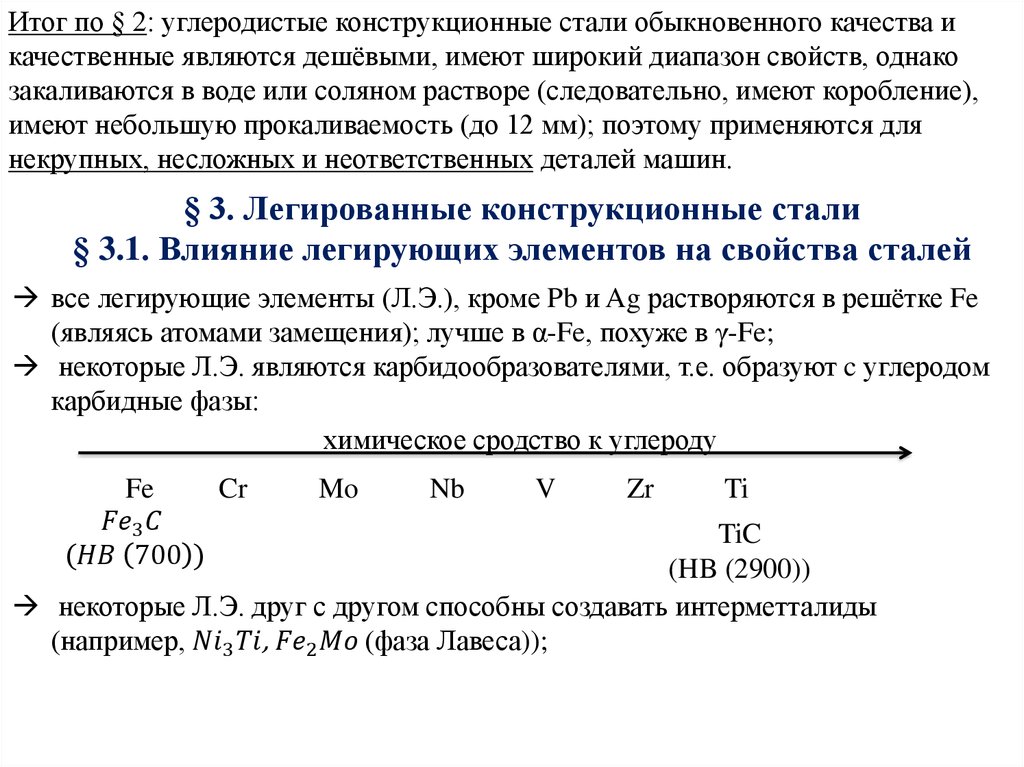

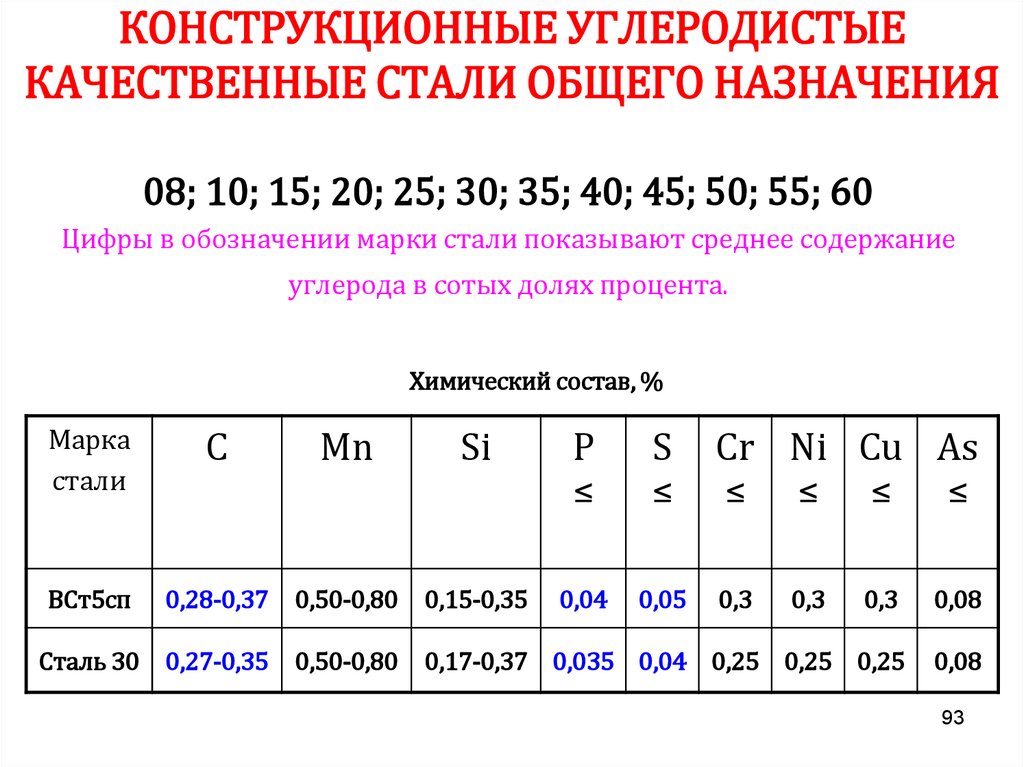

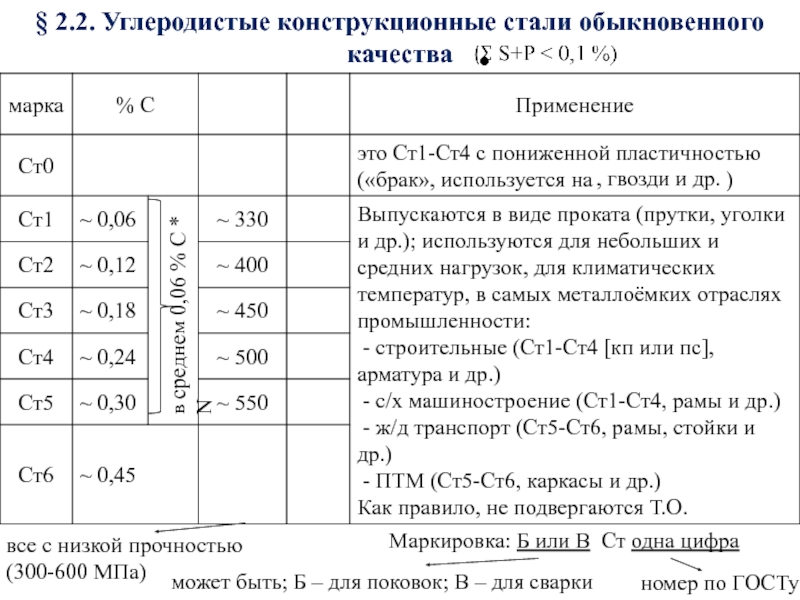

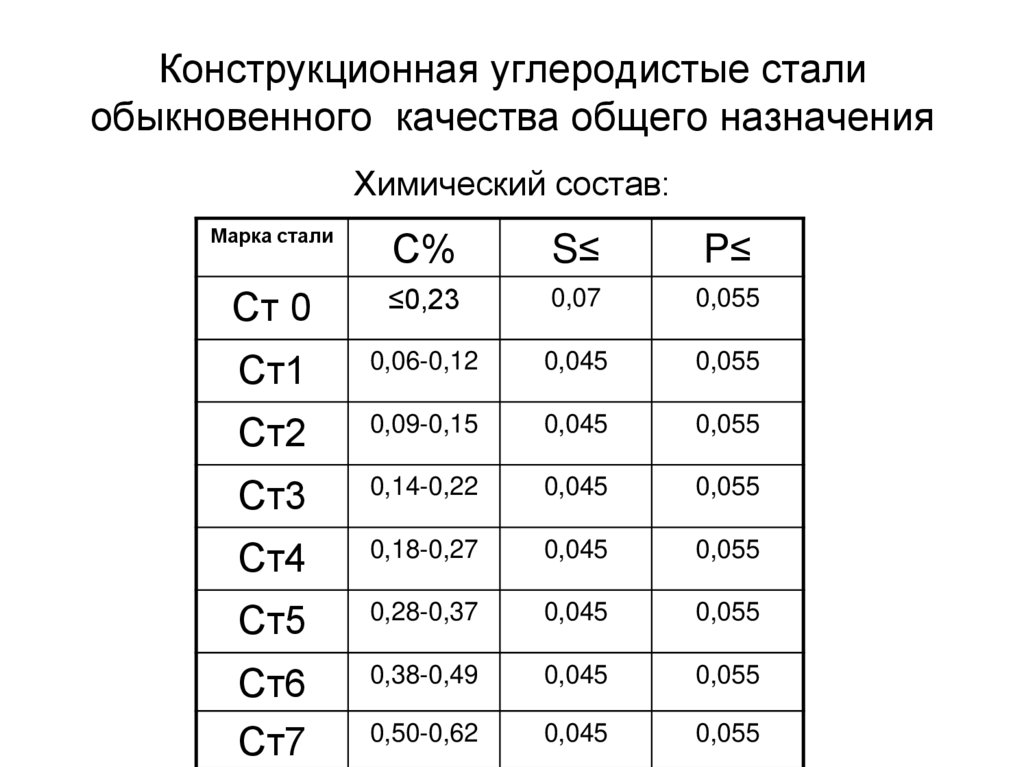

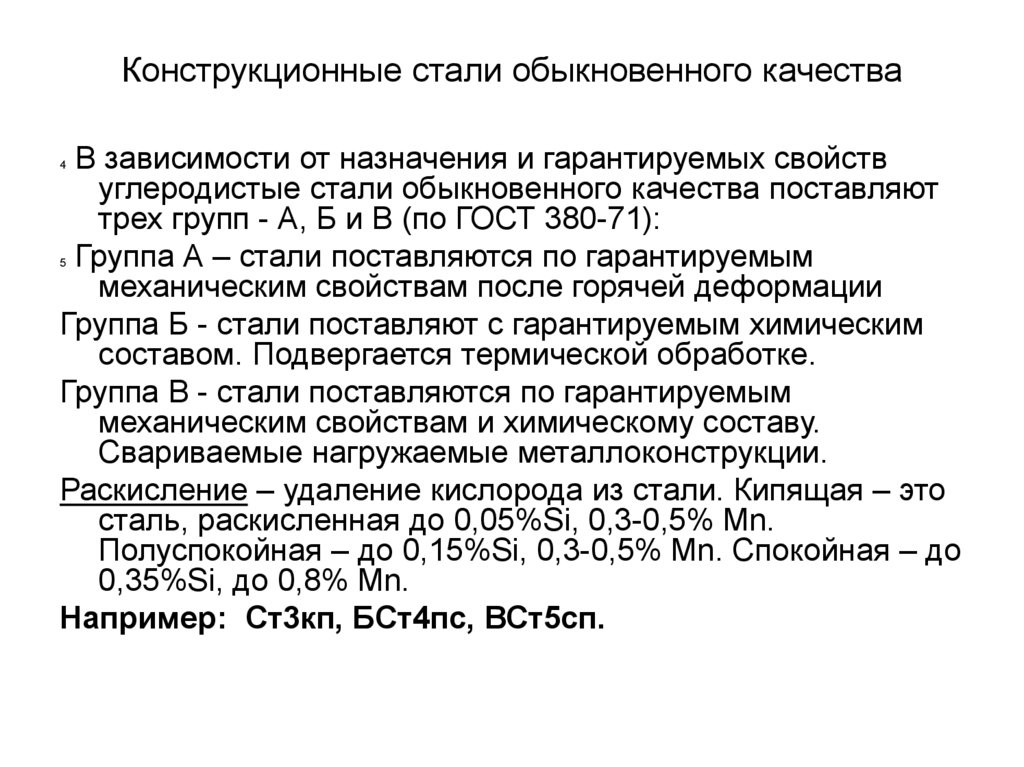

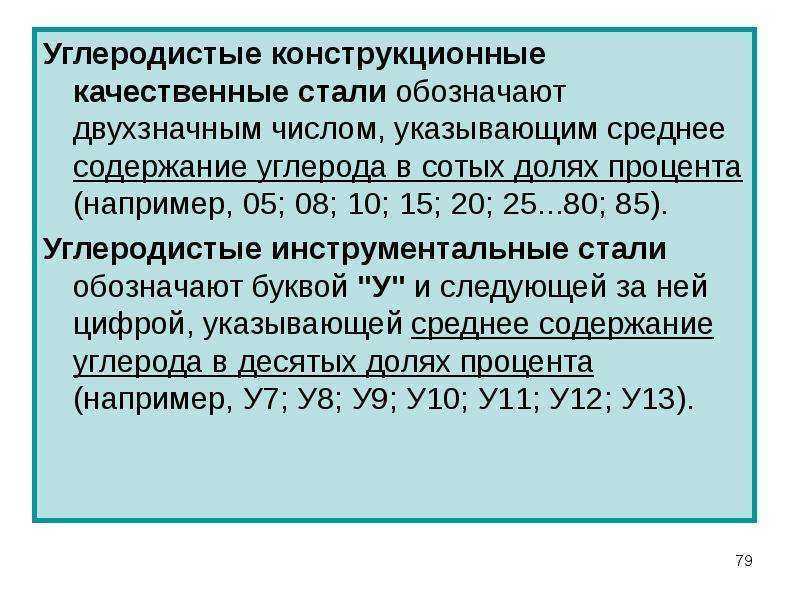

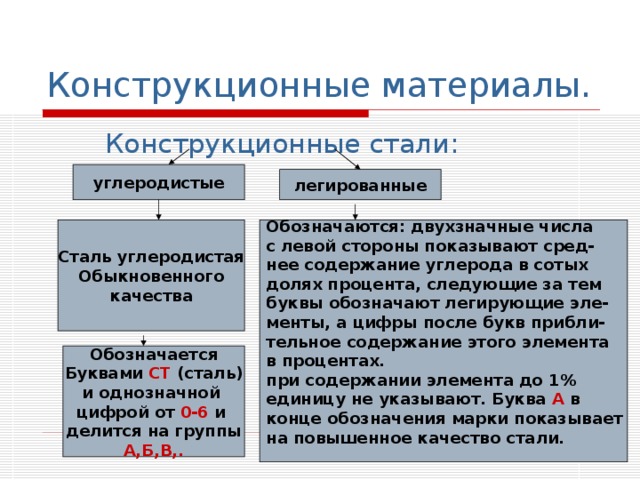

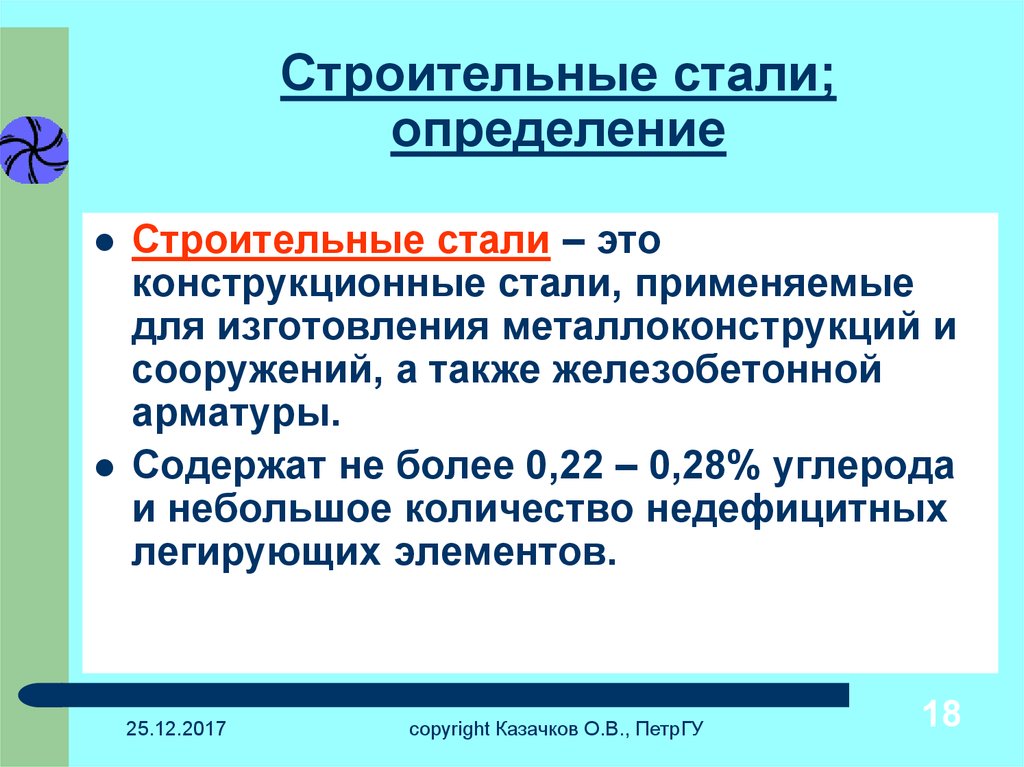

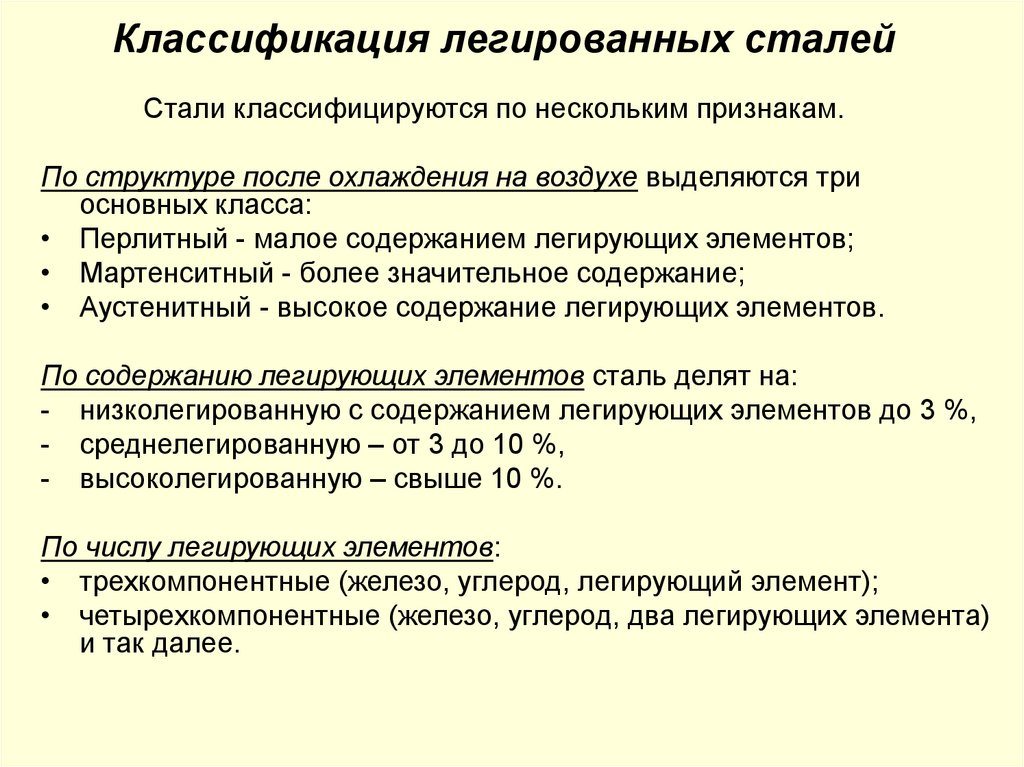

Углеродистые конструкционные стали Данный вид стали подразделяют на стали обыкновенного качества и качественные. К сталям обыкновенного качества относят следующие марки Ст0, Ст1, Ст2,…, Ст6 (чем больше номер, тем больше содержание углерода в стали). Качественные углеродистые стали выплавляют с соблюдением более строгих условий. Содержание S<=0.04%, P<=0.035¸0.04%, а также меньшее содержание неметаллических включений. Низкоуглеродистые стали (С<0.25%) 05кп, 08, 07кп, 10, 10кп обладают высокой прочностью и высокой пластичностью. sв=330¸340МПа, s0.2=230¸280МПа, d=33¸31%. Стали без термической обработки используют для малонагруженных деталей, ответственных сварных конструкций, а также для деталей машин, упрочняемых цементацией. Среднеуглеродистые стали (0.3-0.5% С) 30, 35,…, 55 применяют после нормализации, улучшения и поверхностной закалки для самых разнообразных деталей во всех отраслях промышленности. Обладающие высокой прочностью, износостойкостью и упругими свойствами стали с выскоим содержанием углерода 60, 65,…, 85 применяются при изготовлении пружин и рессор, шпинделей, замковых шайб и тд Легированные конструкционные стали Легированные стали имеют широкое применение в тракторном и сельскохозяйственном машиностроении, в автомобильной промышленности, тяжелом и транспортном машиностроении в меньшей степени в станкостроении, инструментальной и других видах промышленности. Это стали применяют для тяжело нагруженных металлоконструкций. Самые распространенные стали в машиностроении-это легированные стали, а в строительстве- низколегированные. Согласно нашим стандартам, конструкционные легированные стали маркируют буквами и цифрами. Принято, что первые две цифры отвечают за содержание углерода, буквы обозначают легирующие элементы, а циры правее букв-их содержание.Пример, сталь 12Х2Н4А содержит 0.12% С, 2% Cr, 4% Ni и относится к высококачественным, на что указывает в конце марки буква А. Строительные низколегированные стали Если в стали содержится менее 0.22% углерода, а так же довольно малое количество недефицитных легирующих элементов: марганец, кремний, хром и другие, то такую стать называют низколегированной. В частности к этой группе относят 09Г2, 09ГС, 17ГС, 10Г2С1, 14Г2, 15ХСНД, 10ХНДП. В основном данный вид сталей применяют без дополнительной обработки в таких областях как строительство и машиностроение. Арматурные стали При армировании ж/б конструкций применяют углеродистую или низкоуглеродистую сталь в виде гладких или периодического профиля стержней. Стали для холодной штамповки Чтобы получить высокую штампуемость, отношение sв/s0.2 стали должно быть 0.5-0.65 при y не менее 40%. С повышением содержания углерода, штампуемость стали значительно ухудшается. Кремний, повышая предел текучести, снижает штампуемость. Учитывая все эти факторы, для холодной штамповки больше подходят холоднокатанные кипящие стали 08кп, 08Фкп и 08Ю. Конструкционные цементируемые (нитроцементуемые) легированные стали Если требуется упрочнить деталь цементацией, то стоит применять при ее изготовлении низкоуглеродистые стали. Содержание легирующих элементов должно обеспечить требуемую прокаливаемость, но в то же время не должно быть слишком высоким. Хромистые стали 15Х, 20Х предназначены для изготовления небольших изделий простой формы, цементируемых на глубину 1. Хромованадиевые стали. Применение ванадия в качестве легирующего элемента хромистой стали улучшает механические свойства ( например, сталь 20ХФ). Более того, хромованадиевые стали менее склонны к перегреву. Используют исключительно для изготовления сравнительно небольших деталей. Хромоникелевые стали применяются для крупных деталей ответственного значения, испытывающих при эксплуатации значительные динамические нагрузки. Повышенная прочность, пластичность и вязкость сердцевины и цементированного слоя. Стали малочувствительны к перегреву при длительной цементации и не склонны к перенасыщению поверхностных слоев углеродом Хромомарганцевые стали зачастую заменяют хромоникелевые. Хромомарганцевоникелевые стали. При дополнительном легировании никелем хромомарганцевых сталей добиваются повышения прокаливаваемости и прочности стали. Стали, легированные бором. Бор увеличивает прокаливаемость стали, но сталь становится чувствительной к перегреву. Если деталь работает в условиях износа трением, выгодно применить именно такую сталь, например 20ХГР, 20ХГНР. Конструкционные улучшаемые легированные стали Стали имеют высокий предел текучести, малую чувствительность к концентраторам напряжений, в изделиях, работающих при многократном приложении нагрузок, высокий предел выносливости и достаточный запас вязкости. Кроме того, улучшаемые стали обладают хорошей прокаливаемостью и малой чувствительностью к отпускной хрупкости. При полной прокаливаемости сталь имеет лучшие механические свойства, особенно сопротивление хрупкому разрушению — низкий порог хладноломкости, высокое значение работы развития трещины КСТ и вязкость разрушения К1с. Хромистые стали 30Х, 38Х, 40Х и 50Х применяют для средненагруженных деталей небольших размеров. С увеличением содержания углерода возрастает прочность, но снижаются пластичность и вязкость. Прокаливаемость хромистых сталей невелика. Хромомарганцевые стали. Совместное легирование хромом и марганцем позволяет получить стали с достаточно высокой прочностью и прокаливаемостью (40ХГ). Однако хромомарганцевые стали имеют пониженную вязкость, повышенный порог хладноломкости (от 20 до -60°С), склонность к отпускной хрупкости и росту зерна аустенита при нагреве. Хромокремнемарганцевые стали. Высоким комплексом свойств обладают хромокремнемарганцевые стали (хромансил). Стали 20ХГС, 25ХГС и 30ХГС обладают высокой прочностью и хорошей свариваемостью. Хромоникелевые стали обладают высокой прокаливаемостью, хорошей прочностью и вязкостью. Они применяются для изготовления крупных изделий сложной конфигурации, работающих при динамических и вибрационных нагрузках. Хромоникелемолибденовые стали. Хромоникелевые стали обладают склонностью к обратимой отпускной хрупкостью, для устранения которой многие детали небольших размеров из этих сталей охлаждают после высокого отпуска в масле, а более крупные детали в воде для устранения этого дефекта стали дополнительно легируют молибденом (40ХН2МА) или вольфрамом. Хромоникелемолибденованадиевые стали обладают высокой прочностью, пластичностью и вязкостью и низким порогом хладноломкости. Этому способствует высокое содержание никеля. Недостатками сталей являются трудность их обработки резанием и большая склонность к образованию флокенов. Стали с повышенной обрабатываемостью резанием Наиболее часто применяют автоматные стали А12, А20, А40, имеющие повышенное содержание серы (0.08-0.3%), фосфора (<=0.05%) и марганца (0.7-1.0%). Сталь 40Г содержит 1.2-1.55% Mn. Фосфор, повышая твердость, прочность и охрапчивая сталь, способствует образованию ломкой стружки и получению высокого качества поверхности. Мартенсито-стареющие высокопрочные стали Широкое применение в технике получила высокопрочная мартенсито-стареющая сталь Н18К9М5Т. Кроме стали Н18К9М5Т нашли применение менее легированные мартенсито-стареющие стали: Н12К8М3Г2, Н10Х11М2Т, Н12К8М4Г2, Н9Х12Д2ТБ. Высокопрочные стали с высокой пластичностью Метастабильные высокопрочные аустенитные стали называют ТРИП-сталями или ПНП-сталями. Эти стали содержат 8-14% Cr, 8-32% Ni, 0.5-2.5% Mn, 2-6% Mo, до 2% Si (30Х9Н8М4Г2С2 и 25Н25М4Г1). Рессорно-пружинные стали общего назначения Рессорно-пружинные стали, как следует из навания, предназначены для изготовления пружин, упругих элементов и рессор различного назначения. Шарикоподшипниковые стали. Для изготовления тел качения и подшипниковых колец небольших сечений обычно используют высокоуглеродистую хромистую сталь ШХ15, а больших сечений — хромомарганцевую сталь ШХ15СГ, прокаливающуюся на большую глубину. Износостойкие стали Для деталей, работающих на износ в условиях абразивного трения и высоких давлений и ударов, применяют высокомарганцевую литую аустенитную сталь 110Г13Л. Коррозийно-стойкие и жаростойкие стали и сплавы Жаростойкие стали и сплавы. Повышение окалиностойкости достигается введением в сталь главным образом хрома, а также алюминия или кремния, т. е. элементов, находящихся в твердом растворе и образующих в процессе нагрева защитные пленки оксидов. Для изготовления различного рода высокотемпературных установок , деталей печей и газовых турбин применяют жаростойкие ферритные (12Х17, 15Х25Т и др.) и аустенитные (20Х23Н13, 12Х25Н16Г7АР, 36Х18Н25С2 и др.) стали, обладающие жаропрочностью. Коррозионно-стойкие сплавы на железоникелевой и никелевой основе. Сплав 04ХН40МДТЮ предназначен для работы при больших нагрузках в растворах серной кислоты. Двухслойные стали нашли применение для деталей аппаратуры (корпусов аппаратов, днищ, фланцев, патрубков и др.), работающих в коррозионной среде. Эти стали состоят из основного слоя — низколегированной (09Г2, 16ГС, 12ХМ, 10ХГСНД) или углеродистой (Ст3) стали и коррозийно-стойкого плакирующего слоя толщиной 1-6мм из коррозийно-стойких сталей (08Х18Н10Т, 10Х17Н13М2Т, 08Х13) или никелевых сплавов (ХН16МВ, Н70МФ). Криогенные стали Криогенные стали обладают достаточной прочностью при нормальной температуре в сочетании с высоким сопротивлением хрупкому разрушению при низких температурах. К этим сталям нередко предъявляют требования высокой коррозийной стойкости. В качестве криогенных сталей применяют низкоуглеродистые никелевые стали и стали аустенитного класса, несклонные к хладноломкости. Жаропрочные стали и сплавы Жаропрочными называют стали и сплавы, способные работать под напряжением при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью. |

Конструкционная сталь: особенности, классификация, сферы применения

Вопросы, рассмотренные в материале:

- Описание конструкционной стали

- Классификацию конструкционных сталей

- Сферы применения конструкционной стали

- Достоинства и недостатки конструкционных сталей

- Как выбрать конструкционную сталь по ее маркировке

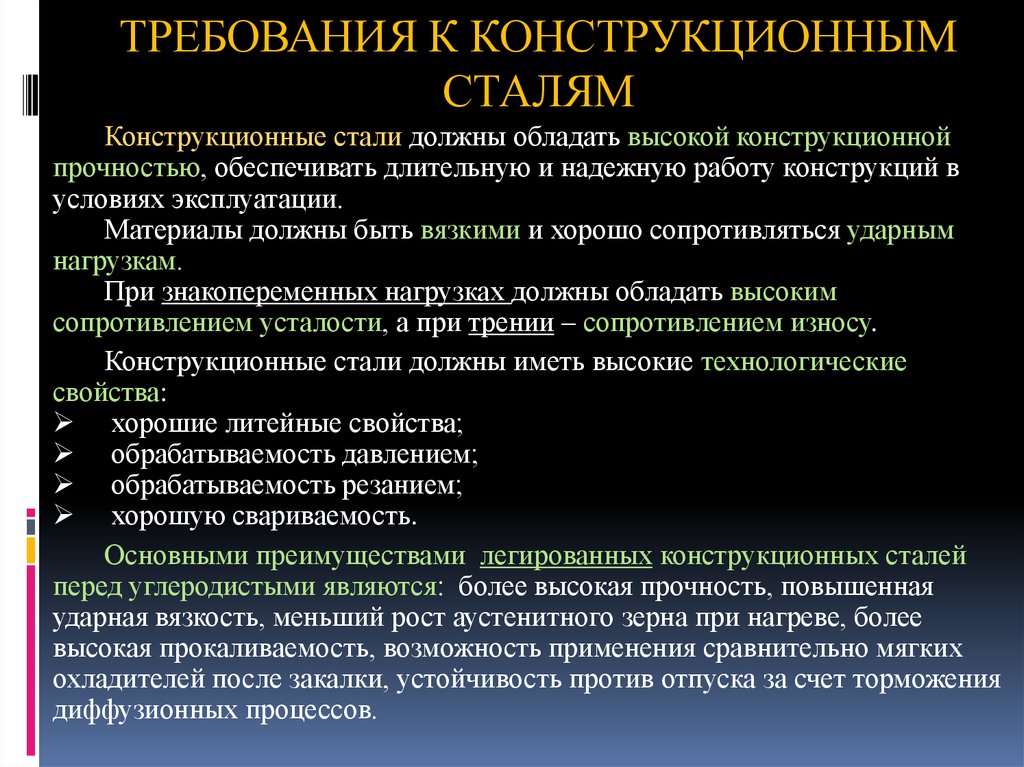

Конструкционная сталь пользуется сегодня огромным спросом. Она незаменима при изготовлении промышленных механизмов и возведении строительных конструкций, так как обладает высокой прочностью, пластичностью и сопротивляемостью к разрушению.

Используется данный материал и в других сферах человеческой деятельности. К примеру, из него производят детали для разного рода станков, горячекатаный рядовой прокат, пружины, рессоры, мелкие крепежные элементы и много чего еще. Однако при выборе конструкционной стали следует иметь в виду, что она бывает разных видов, у каждого из которых свои физические и химические характеристики.

Однако при выборе конструкционной стали следует иметь в виду, что она бывает разных видов, у каждого из которых свои физические и химические характеристики.

Описание конструкционной стали

Конструкции и механизмы, применяемые в промышленности или строительстве, должны отвечать повышенным требованиям прочности. Для их изготовления применяется материал, обладающий особыми технологическими качествами. Использование металла с нужными свойствами – основа безопасной эксплуатации всей конструкции в разнообразных условиях. В соответствии с химическими, физическими и механическими характеристиками таким материалом может быть конструкционная сталь.

Ключевой особенностью такого металла является способность выдерживать постоянные и переменные нагрузки. Нередко от него ожидается также износостойкость или антикоррозийные свойства. Иногда выдвигаемым требованиям соответствует обычная углеродистая конструкционная сталь. Но в некоторых случаях ее качества необходимо дополнять или усиливать за счет легирования особыми химическими элементами.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

В структуру сталей этого типа входят такие полезные добавки, как железо, кремний, медь, марганец и другие вещества, однако главную роль в них играет углерод. Именно он наделяет конструкционный металл ключевыми свойствами и определяет степень его прочности. От концентрации этого элемента зависит устойчивость объекта к хладноломкости, его способность выдерживать производственные нагрузки и переносить различные погодные условия.

VT-metall предлагает услуги:

Конструкционная сталь делится на несколько классов в зависимости от уровня содержания в них вредных примесей – серы и фосфора. Чем он выше, тем ниже порог хладноломкости и красноломкости материала.

Существует классификация, где за основу берется концентрация в сплавах S и P:

- менее 0,05 % – это конструкционные стали обыкновенного качества;

- менее 0,035 % – качественные конструкционные стали;

- менее 0,025 % – высококачественные стали;

- менее 0,015% – особо высококачественные стали.

Классификации конструкционных сталей

Есть и другие способы классификации сталей такого типа. Если брать за основу российские марки, то можно выделить:

- Нелегированные углеродистые стали, произведенные в соответствии с ГОСТом 1050.

- Низколегированные конструкционные стали с добавлением углерода, изготовленные согласно ГОСТу 5058 – такой вид материала пользуется спросом в строительстве.

- Среднелегированные стали, регламентируемые стандартом ГОСТа 4543.

- Качественные рессорно-пружинные стали, требования к которым отражены в ГОСТе 14959.

- Специальные конструкционные – к этой группе относятся высоколегированные стали с антикоррозийными свойствами и особыми характеристиками. Руководство по их производству, как правило, определяется ТУ фирм-изготовителей. Химический состав таких материалов нередко позволяет относить их, скорее, к сплавам на основе железа, нежели к сталям.

Ключевым признаком, позволяющим отнести сталь к типу конструкционной, является доля углерода в составе готового сплава. Но с ее определением не все так просто: если минимальный показатель концентрации данного вещества в изделии указан четко и составляет 0,05 %, то максимальный представляет собой «плавающую» величину и варьируется между 0,7 % и 0,85 %. Стоит отметить, что в отдельных случаях такая же доля углерода в металле свойственна и инструментальным сталям.

Но с ее определением не все так просто: если минимальный показатель концентрации данного вещества в изделии указан четко и составляет 0,05 %, то максимальный представляет собой «плавающую» величину и варьируется между 0,7 % и 0,85 %. Стоит отметить, что в отдельных случаях такая же доля углерода в металле свойственна и инструментальным сталям.

Примером тому может служить сталь марки 60С2. Разные инженеры-металловеды относят ее то к рессорно-пружинным, то к инструментальным материалам. Эта же двойственность характерна таким маркам, как У7А, ШХ9 или 75Г.

В связи с этим для того, чтобы более четко обозначить верхний предел концентрации углерода в конструкционной стали, важно также обратить внимание на следующие характеристики:

- Диапазон текучести – максимальный показатель деформации сжатия, при котором объект не разрушается. Если он увеличен, то такой материал можно классифицировать как конструкционный, если нет – как инструментальный.

- Диапазон концентрации некоторых примесей в стали, попадающих в нее в процессе выплавки.

Еще одна классификация видов конструкционной стали, применяемая на производстве, основана на различии сплавов по части химических, физических и механических свойств. В нее входят следующие группы:

- углеродистые;

- низколегированные;

- легированные;

- автоматные;

- подшипниковые;

- пружинные;

- теплоустойчивые.

Выделенные группы отличаются не только по указанным свойствам конструкционного материала, но и по областям его использования.

Сферы применения конструкционной стали

Конструкционные стали, обогащенные углеродом, по праву можно считать универсальным материалом – их сфера применения распространяется от производства строительных конструкций и механизмов до деталей оборудования и машин. Такая многофункциональность этого вида сплава обусловлена комплексом его качественных характеристик.

Применение легированных конструкционных сталей имеет большое значение в области машиностроения, строительства, а также в производственных работах. Дело в том, что они обладают уникальными химическими, физическими и механическими свойствами. Эти характеристики материала определяются содержанием в сплаве того или иного вещества.

Дело в том, что они обладают уникальными химическими, физическими и механическими свойствами. Эти характеристики материала определяются содержанием в сплаве того или иного вещества.

Свойства конструкционной стали низкой степени легирования позволяют использовать материал для производства локомотивов и вагонов для железнодорожного транспорта, трамваев или метрополитена, изготовления полевой и сельскохозяйственной техники, строительства инженерных конструкций и сооружений – словом, в условиях повышенной нестабильности нагрузок и температур.

Теплоустойчивая сталь способна выдерживать до +6 000 °С. Поэтому из нее изготавливают элементы приборов, работающие в течение длительного времени, а также детали, подвергающиеся постоянным нагрузкам и высокому термическому воздействию.

Из подшипниковой конструкционной стали выполняют элементы, подверженные точечным переменным нагрузкам – это места, где в одноименных механизмах шарики, ролики и беговые дорожки колец вступают в контакт.

Пружинная или пружинно-рессорная сталь применяется для изготовления пружин, рессор, сильфонов и т. д.

Из автоматной стали производят крупные партии мелких деталей и крепежей при помощи автоматических станков.

Достоинства и недостатки конструкционных сталей

Преимущества конструкционной стали раскрываются только после термической обработки изделий из данного сплава, поэтому их в обязательном порядке подвергают температурному воздействию. Главные плюсы такой процедуры:

- После закалки и отпуска детали из конструкционной стали ее способности к сопротивлению пластическим деформациям обостряются и даже превосходят в этом углеродистые сплавы (при одинаковой концентрации углерода).

- При одинаковых условиях конструкционный металл прокаливается сильнее, чем углеродистый. Поэтому внешние элементы большой толщины лучше выполнять именно из легированной конструкционной стали. Состав такого сплава должен позволять детали прокалиться насквозь.

- При термической обработке стали такого типа можно использовать «мягкие» охладители – масла. Эта технология значительно снижает риск появления трещин или коробления при закалке.

- После термообработки и процедуры легирования конструкционная сталь приобретает дополнительный запас вязкости, увеличивается порог ее хладноломкости. Так, оборудование с деталями из данного материала становится надежнее.

Недостатки конструкционной стали:

- Значительная часть изделий из этого материала подвержена обратимой отпускной хрупкости.

- После температурного воздействия конструкционный металл становится мягче, снижается его сопротивление усталости.

- В результате ковки и прокатки элементы из конструкционной стали приобретают строчечную структуру. Кроме того, в местах деформирования их свойства становятся неоднородными. Такой материал впоследствии с трудом поддается резке.

- В конструкционном материале, легированном никелем, могут образовываться флокены – светлые пятна в изломе.

В поперечном разрезе они могут проявляться в виде трещинок разной направленности. Такое явление возникает за счет выхода водорода, растворенного в стали.

В поперечном разрезе они могут проявляться в виде трещинок разной направленности. Такое явление возникает за счет выхода водорода, растворенного в стали.

Выбор конструкционной стали по ее маркировке

Конструкционные металлы маркируются по сложной системе, включающей в себя множество обозначений. Рассмотрим ее подробнее.

Углеродистая сталь обыкновенного качества стандартно обозначается сочетанием букв «Ст» и цифры от 0 до 6 – они отражают номер марки. Затем идет описание степени раскисления: в спокойных сталях – «сп», полуспокойных – «пс» и кипящих «кп».Причем в конструкционной стали марки 0 степень раскисления не указывается, зато отражается содержание в ней фосфора (не более 0,07 %), серы (не более 0,06 %) и углерода (не более 0,23 %). Марки от 1 до 6 могут быть полуспокойными, а от 1 до 4 –кипящими. Доля С, Мn, Si, S, P в них строго прописана.

Согласно ГОСТу 1050–88 маркировка углеродистых качественных сталей включает двузначное число, говорящее о концентрации в нем углерода (в сотых долях процента): 0, 8, 10, 20, …60. Из такого обозначения очевидно, что, например, сталь 20 содержит 0,20 % углерода.

Из такого обозначения очевидно, что, например, сталь 20 содержит 0,20 % углерода.

Углеродистые конструкционные стали тоже бывают спокойные, полуспокойные и кипящие, но перед первыми индекс не ставится. Так, можно встретить обозначения полуспокойных металлов: 08 пс, 10 пс, 20 пс, и кипящих: 08 кп, 10 кп, 20 кп.

Литая макроструктура углеродистых сталей обозначается заглавной буквой «Л» (сталь 60 Л).

Определяет маркировку легированных конструкционных сталей ГОСТ 4532–71. Так, она должна содержать буквенно-цифровое обозначение, отражающее химический состав материала:

- алюминий – Ю;

- бор – Р;

- ванадий – Ф;

- вольфрам – В;

- кобальт – К;

- кремний – С;

- марганец – Г;

- медь – Д;

- молибден – М;

- никель – Н;

- ниобий – Б;

- титан – Т;

- хром – Х.

Цифра, стоящая после буквы, обозначает приблизительную долю легирующих компонентов в сплаве. Если ее нет, значит, таких веществ в материале содержится не более 1 %.

Если ее нет, значит, таких веществ в материале содержится не более 1 %.

Цифра, расположенная в самом начале маркировки, обозначает количество углерода в легированном материале (в сотых долях процента). Так, запись «30ХН3А» означает, что в данном сплаве содержится порядка 0,30 % С, около 1 % Сr и 3 % Ni. Заглавная «А» в конце записи отражает высокое качество стали. Особо высококачественные стали (которые получаются, например, путем электрошлакового переплава) маркируются буквой Ш – 30ХГС-Ш.

Некоторые группы конструкционных сталей содержат дополнительные обозначения в начале маркировки. Так, автоматные начинаются с буквы «А», строительные – с «С», подшипниковые – с «Ш» (ШХ15).

Автоматные стали характеризуются повышенной концентрацией кальция, селена, серы, теллура и фосфора. Согласно ГОСТу 1414–75 увеличенное содержание некоторых веществ должно обозначаться соответствующей буквой: кальций – «Ц», селен –«Е», сера – «А», свинец – «С». Двузначное число, стоящее перед буквами А, АС или АЦ говорит о концентрации углерода (в сотых долях процента). Например, автоматные стали с повышенным содержанием кальция – АЦ20, …, АЦ30ХН; селена – А35Е, А40ХЕ; серы – А11, А20,…, А40; свинца – АС14, АС40, …, АС45Г2.

Например, автоматные стали с повышенным содержанием кальция – АЦ20, …, АЦ30ХН; селена – А35Е, А40ХЕ; серы – А11, А20,…, А40; свинца – АС14, АС40, …, АС45Г2.

Низколегированные конструкционные стали обозначают буквой «С» и числом, отражающим предел текучести (мегапаскаль), например, С235, С285,…, С590. В конце записи могут стоять заглавные «Д» – обозначающая усиление антикоррозийных свойств, «К» – отражающая специальный химический состав, или «Т» – говорящая об усилении прочности материала за счет термообработки.

Требования, которые выдвигает потребитель к свойствам конструкционной стали (химическим, физическим или механическим) выполняются за счет специфического состава сплава, подбора методик термического воздействия и способов упрочнения поверхности, а также качества металлургической обработки. Такой материал может быть представлен на рынке в формате проката, труб и пр.

Стоимость изделий из конструкционной стали в основном зависит от состава сплава и размеров детали.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Типы конструкционной стали и профилей

В современном мире мы повсюду видим и используем стальные конструкции. Существование железных дорог, которыми мы пользуемся каждый день от дома до работы, или одной из самых посещаемых туристических достопримечательностей в мире Эйфелевой башни стало возможным благодаря использованию стали в качестве конструкционного материала. Благодаря своим уникальным свойствам все виды стали составляют основу нашего современного общества. Но что такое конструкционная сталь? В чем разница между мягкой и конструкционной сталью? Почему и как люди его используют? Все эти и многие другие вопросы будут подробно рассмотрены в этой статье.

Но что такое конструкционная сталь? В чем разница между мягкой и конструкционной сталью? Почему и как люди его используют? Все эти и многие другие вопросы будут подробно рассмотрены в этой статье.

1.) Что такое конструкционная сталь?

Конструкционная сталь — это тип стали, который используется в качестве строительного материала. Он разработан таким образом, чтобы иметь хорошее соотношение прочности и веса (которое также называют удельной прочностью) и быть экономичным, чтобы его можно было использовать в качестве конструктивного элемента в зданиях, дорогах, мостах и т. д.

2.) Почему сталь? Сталь как прочный материал

Сталь, один из самых важных материалов в современном мире, бывает разных марок и форм. Это просто сплав железа и очень небольшого количества углерода (до 2,1% по весу). Иногда встречаются и другие элементы. Благодаря своей высокой прочности на растяжение и низкой цене он является важным компонентом, используемым в инфраструктуре, инструментах, кораблях, автомобилях, машинах, приборах и зданиях.

Стали производятся и используются с использованием различных методов производства, обеспечивающих изменение микроструктуры путем проведения необходимой термической обработки в соответствии с желаемой характеристикой. Кроме того, в сталь могут быть добавлены легирующие элементы для получения различных свойств. Фазовые диаграммы особенно важны при термической обработке.

Рисунок 1: Диаграмма фазового равновесия железо-углерод

3.) Типы и сорта конструкционной стали

Существует не один тип конструкционной стали. Существуют различные формы и сорта, в зависимости от потребностей конкретного применения. Конструкционные стали классифицируют по форме их поперечных сечений, например, наиболее часто используемые формы I, T, C (2). Помимо формы, марка стали напрямую влияет на механические свойства. Таким образом, различные марки конструкционной стали должны быть выбраны в соответствии с различными требованиями к конструкции.

Несколько типов стали можно формовать и использовать в качестве балок, стержней, пластин, стержней или профилей. Вот стандартные конструкционные стальные материалы:

Вот стандартные конструкционные стальные материалы:

Углеродистая сталь:

Сталь может быть определена как углеродистая сталь, если не требуется добавление любого другого легирующего элемента (например, вольфрама, циркония, кобальта, никеля и т. д.). содержание меди не превышает 0,4% или следующие элементы не превышают указанные массовые проценты (Mn: 1,6%, Si: 0,6%, Cu: 0,6%) (3). Углеродистые стали обычно классифицируют по содержанию углерода как низкоуглеродистые (<0,3%), среднеуглеродистые (0,3-0,6%), высокоуглеродистые (0,6-1%) и сверхвысокоуглеродистые (1,25-2%). Он в основном используется в конструкционных трубах и трубах.

Высокопрочные низколегированные стали:

Этот тип сталей имеет лучшие механические свойства и более устойчив к атмосферной коррозии, чем углеродистые стали. Они содержат марганца до 2,0%. Небольшие количества других легирующих элементов, таких как хром, никель, молибден, азот, ванадий, ниобий и титан, могут использоваться в различных комбинациях для изменения свойств (3). Атмосферостойкие стали, которые представляют собой подтип высокопрочных низколегированных сталей, обладают высокой стойкостью к атмосферной коррозии за счет образования на поверхности пассивного, похожего на ржавчину слоя, являясь одной из важных конструкционных сталей. В основном используется в конструкционных формах и плитах.

Атмосферостойкие стали, которые представляют собой подтип высокопрочных низколегированных сталей, обладают высокой стойкостью к атмосферной коррозии за счет образования на поверхности пассивного, похожего на ржавчину слоя, являясь одной из важных конструкционных сталей. В основном используется в конструкционных формах и плитах.

Кованая сталь:

Ковка — это просто процесс придания формы металлу, когда он находится в твердом состоянии. Это делается путем приложения механической и тепловой энергии к стальным слиткам или заготовкам. Этот процесс придает материалу однородную зернистую структуру, что уменьшает неоднородность матрицы за счет удаления пустот, пузырьков газа и повышает общую прочность (4).

Закаленные и отпущенные легированные стали:

Тип конструкционной стали (например, A514), в основном используемый в строительных конструкциях. Как можно понять из названия, этот тип стали прошел этапы закалки и термообработки с отпуском.

4.) Обычная конструкционная форма

Формы конструкционных сталей, указанные во многих мировых стандартах. Короче говоря, углы, допуски, размеры и размеры поперечного сечения стали определены в стандартах, и эти стали названы. Ниже на рисунке 2 показаны распространенные конструктивные формы сталей. В то время как многие профили формируются путем горячей или холодной прокатки, другие изготавливаются путем сварки плоских или гнутых листов.

Рис. 2. Различные типы профилей из конструкционной стали

b.) ASTM

Эти стали имеют обозначение связанного сплава, начинающееся с A, а затем два, три или четыре номера. Четырехзначные марки стали AISI, обычно используемые для машиностроения, машин и транспортных средств, представляют собой совершенно другую серию спецификаций. Специальные названия есть у всех сталей.

Например:

A1085 – конструкционные трубы и трубки

A36 – конструкционные профили и плиты

5. ) Преимущества и недостатки конструкционных сталей

) Преимущества и недостатки конструкционных сталей

| ПРЕИМУЩЕСТВА | НЕДОСТАТКИ |

| Высокое соотношение прочности и веса | Подвержен коррозии |

| Простое и массовое производство | Высокая стоимость защиты от коррозии |

| Формованные и формованные | Усталость |

| Дешевый | изгиб |

| Долго жил | Снижение прочности при высоких температурах |

Более высокое отношение прочности к весу:

При сравнении сталь превосходит любой другой традиционный конструкционный материал, такой как камень, цемент или дерево, с точки зрения отношения прочности к весу. Это означает, что устойчивость к плохим основаниям выше.

Хорошая пластичность:

Пластичность — это способность материала выдерживать нагрузки без разрушения. Благодаря эластичности стали, после изгиба она может вернуться к своей первоначальной форме. Уступчивость до определенного момента предотвращает преждевременные отказы. Твердые и хрупкие материалы могут внезапно выйти из строя, поэтому не являются благоприятными.

Благодаря эластичности стали, после изгиба она может вернуться к своей первоначальной форме. Уступчивость до определенного момента предотвращает преждевременные отказы. Твердые и хрупкие материалы могут внезапно выйти из строя, поэтому не являются благоприятными.

Высокая ударная вязкость:

Способность материала поглощать энергию называется ударной вязкостью. Конструкционные стали имеют высокие значения ударной вязкости; таким образом, они очень подходят для применения в строительстве. Они и прочные, и пластичные. Кроме того, следует отметить, что основное различие между мягкой и конструкционной сталью заключается в том, что конструкционные стали более жесткие, чтобы выдерживать более высокие нагрузки без ненужного провисания.

Архитектурное разнообразие:

Стальные конструкции делают возможными различные архитектурные решения. По всему миру можно увидеть удивительные стальные здания, башни и мосты. Можно было бы удивиться, узнав, что использовать этот материал в качестве конструкционного элемента еще сто лет назад было экономически невыгодно.

Экономия места:

По сравнению с железобетоном, стальной носитель размером 40×40 см2 может выполнять ту же работу, что и железобетонный носитель размером 100×100 см2. Этот пример показывает, что возможна чистая экономия полезной площади (5).

Существуют некоторые недостатки, которые могут быть решены за счет дополнительных затрат, таких как коррозия и чувствительность к возгоранию или риск коробления при больших нагрузках. Тем не менее, основные преимущества могут по-прежнему перевешивать эти недостатки в конкретных приложениях проектирования.

6.) Применение конструкционной стали

Что приходит вам на ум, когда вы слышите слово «конструкционная сталь»? Надеюсь, это не просто строительство. Конструкционная сталь является наиболее предпочтительным металлом для архитекторов, дизайнеров, инженеров, подрядчиков и производителей. Благодаря свойствам особо высокой прочности, коррозионной стойкости, прочности на растяжение и относительно низкой цене нашла применение в различных областях.

Строительство

Конструкционная сталь широко применяется в строительной отрасли. Он обычно используется при проектировании и строительстве промышленных объектов. Конструкционная сталь имеет высокое соотношение прочности и веса, что делает ее превосходной для использования при строительстве огромных конструкций, таких как здания, склады, мосты, фабрики и т. д. созданные производителями конструкционной стали, которые используются в строительной отрасли. Ежегодно в строительстве зданий используется около 25% конструкционных сталей.

Горнодобывающая промышленность

Конструкционная сталь широко применяется в горнодобывающей промышленности. Большинство компонентов подземной части шахты армированы конструкционной сталью. Все мастерские, офисы, конструкционные части шахт, такие как шахтные экраны, котлы с кипящим слоем, здания сделаны из конструкционной стали. Конструкционная сталь легко чистится благодаря своей гладкой поверхности. Поэтому не мешайте другим элементам

Поэтому не мешайте другим элементам

Транспорт

Конструкционная сталь используется для производства грузовых автомобилей, трансмиссий, поездов, рельсов и кораблей, якорных цепей, шасси самолетов и компонентов реактивных двигателей. Большинство этих транспортных средств содержат значительное количество конструкционной стали. Конструкционные стали используются из-за их эластичности, коррозионной стойкости, прочности на растяжение, пластичности, ковкости и доступности.

Судовой

Большинство морских транспортных средств изготавливается, например, из конструкционной стали; подводные лодки, лодки, супертанкеры, лестницы, стальные полы и решетки, лестницы и сборные стальные секции. Конструкционная сталь выдерживает внешнее давление, легко формуется. Эти свойства делают конструкционные стали подходящими для морского сектора.

Энергетика

Конструкционная сталь широко применяется в энергетике. Он используется во многих промышленных зданиях с возобновляемыми и невозобновляемыми источниками энергии, такими как опоры линий электропередач, трубопроводы, ветряные турбины, электромагниты, сердечники трансформаторов, нефтяные и газовые скважины.

Он используется во многих промышленных зданиях с возобновляемыми и невозобновляемыми источниками энергии, такими как опоры линий электропередач, трубопроводы, ветряные турбины, электромагниты, сердечники трансформаторов, нефтяные и газовые скважины.

7.) Стандарты

Формы, размеры, химический состав, механические свойства, такие как прочность, методы хранения и хранения конструкционной стали изготавливаются в соответствии со стандартами. Конструкционные стали обычно определяются на основе соответствующих отраслевых или национальных стандартов, таких как ASTM, API, BSI, ISO и т. д. В большинстве случаев стандарты содержат в основном основные требования, такие как пределы химического состава и свойств при растяжении.

Двумя наиболее распространенными стандартами использования являются европейский стандарт (EN 10025) и американский стандарт (ASTM).

а.) EN 10025

Названия конструкционных сталей начинаются с «S» и после «Предел текучести (в Н/мм2). Затем они могут быть обозначены как «Значение прочности», «Мелкое зерно или нет», «Отпущенное или закаленное»

Затем они могут быть обозначены как «Значение прочности», «Мелкое зерно или нет», «Отпущенное или закаленное»

Например: «S275J2» или «S690QL»

8.) Как выбрать производителя?

Принятие решения по такому важному вопросу может вызывать беспокойство. Неверное решение производителя может дорого обойтись. Наши советы, приведенные ниже, могут быть полезны при выборе производителя

Знайте, что вы ищете.

Перед собеседованием с кандидатами определите свои приоритеты и ожидания от производителя.

Не торопитесь.

Спешка с выбором производителя может занять больше времени, чем его оценка. При необходимости протестируйте несколько компаний и выберите лучшую для себя.

Спросите фон.

Компания с хорошей историей вряд ли вас подведет, имейте это в виду.

Подумайте о найме агентов

В процессе закупок возникает множество невидимых затрат. Наем опытных специалистов или компаний для ваших закупочных проектов может существенно сократить ваши расходы. Не стесняйтесь спрашивать что-либо по этому поводу у опытной команды Yena в различных проектах по металлоконструкциям.

Наем опытных специалистов или компаний для ваших закупочных проектов может существенно сократить ваши расходы. Не стесняйтесь спрашивать что-либо по этому поводу у опытной команды Yena в различных проектах по металлоконструкциям.

YENA Engineering имеет большой опыт в проектах стальных конструкций, таких как высотные здания, кровельные системы, детали мостов, промышленные здания и связанное с ними производство строительного оборудования. Мы можем выполнять проекты в соответствии с EN 1090-1 EXC2, EXC3 и EXC4. Наши процедуры сварки соответствуют стандарту EN ISO 3834-2.

Мы предлагаем комплексные услуги по поиску поставщиков для строительных проектов, включая рабочие чертежи, закупку сырья, обработку поверхности (пескоструйную обработку, окончательную покраску), цинкование, резку, сверление, сварку и отделку.

Для получения подробной информации о нас посетите нашу страницу продукта https://yenaengineering.nl/structural-steel-parts/

Наши ссылки https://yenaengineering. nl/references/

nl/references/

или свяжитесь с нами https://yenaengineering.nl/contact/

Вам может быть интересно:

- Минимальный радиус для правильного изгиба

- 4 Новейшие технологии в сталелитейной промышленности

- 6 важных вопросов Обращение к вашему поставщику конструкционной стали

- Производство пешеходных мостов с использованием конструкционной стали

- Эффективное устойчивое строительство и производство конструкционной стали

Ваше имя

Ваш адрес электронной почты

Ваше сообщение

Позвоните нам — +31 10 808 2604

Электронная почта — [email protected]

Linkedin Следуйте за нами

О нас

Проверьте наш LinkedIn!

Исследование конструкционной стали | Что такое конструкционная сталь?

«Мост Александры» от tsaiproject находится под лицензией CC BY 2.0.

От зданий, которые мы посещаем, до домов, в которых мы живем, до дорог, по которым мы путешествуем, конструкционная сталь является универсальным строительным материалом, который обеспечивает прочность конструкции и универсальность изготовления.

В этой статье более подробно рассматривается конструкционная сталь, ее состав, характеристики, использование и многое другое. Для получения информации о конкретных марках конструкционной стали просмотрите нашу страницу высокопрочных низколегированных конструкционных стальных листов .

Что такое конструкционная сталь?

Конструкционная сталь является регулируемой категорией стали, которая должна соответствовать отраслевым стандартам по допускам состава и размеров. В Соединенных Штатах ASTM International определяет и регулирует марки стали. Точно так же в Канаде и Европе есть свои регулирующие органы и стандарты. В то время как Лико ® Steel поставляет стальной лист CSA G40.21 и стальной лист стандарта EN, в этой статье основное внимание будет уделено стандартам ASTM.

Существует множество марок конструкционной стали, наиболее популярными из которых являются ASTM A36 и ASTM A572. Эти и другие марки конструкционных сталей в основном используются для возведения каркасов зданий и мостов. Они также используются в строительстве:

Они также используются в строительстве:

- Строительное оборудование

- Грузовые вагоны

- Машины

- Запчасти для грузовиков

- Опоры ЛЭП

- Стрелы крана

- Рамы грузовиков

Согласно исследованию, опубликованному Американским институтом стальных конструкций, конструкционная сталь составляет 47 % всех строительных материалов, поэтому весьма вероятно, что любое здание, мост или сооружение, с которыми вы сталкиваетесь, отчасти обязаны своей конструкцией конструкционной стали.

Производство и испытания конструкционной стали

Чтобы полностью понять, чем конструкционная сталь отличается от неконструкционной стали, такой как сталь, используемая в надземных резервуарах для хранения, кораблях или кузовах грузовиков, мы должны сначала рассмотреть состав конструкционной стали.

Сталь может быть получена путем переработки старой стали или из сырья. Процесс преобразования переработанной стали в новую включает в себя плавку существующей стали и ее очистку в соответствии с определенными спецификациями. Производство стали из сырья — гораздо более длительный процесс.

Производство стали из сырья — гораздо более длительный процесс.

Сталь представляет собой сплав, состоящий из железа и углерода, оба из которых широко распространены, но редко встречаются в чистом виде. Для производства стали из сырья железо добывают из железной руды, богатой оксидами железа. В Соединенных Штатах большая часть железной руды добывается из таконита, который в изобилии встречается в Миннесоте. В процессе экстракции таконит измельчается до песчаного состава, а магниты используются для отделения железной руды (в форме магнетита) от других минералов и веществ.

В то время как железо обычно считается твердым и прочным, необработанная железная руда на самом деле достаточно мягкая, чтобы ее можно было резать ножом и мышцами. Именно добавление углерода придает сплавам на основе железа их прочность.

Наиболее распространенный способ производства железоуглеродистого сплава – это смешивание кокса, богатой углеродом формы угля, с железной рудой и нагревание до воспламенения кокса. Этот интенсивный нагрев заставляет кокс выделять углерод и связываться с кислородом из оксидов железа, оставляя смесь железа и углерода. Этот процесс известен как сокращение.

Этот интенсивный нагрев заставляет кокс выделять углерод и связываться с кислородом из оксидов железа, оставляя смесь железа и углерода. Этот процесс известен как сокращение.

После восстановления материал содержит около 4% углерода. Затем он подвергается дополнительным процессам нагрева и охлаждения, чтобы уменьшить количество углерода, что делает материал более твердым и прочным. Материал становится сталью, когда содержание углерода падает ниже 2,1% от веса материала. Для производства конструкционной стали углерод необходимо дополнительно восстанавливать до тех пор, пока его состав не составит всего 0,05–0,25%.

Конечным результатом является конструкционная сталь с высоким соотношением прочности и веса, на 100 % пригодная для повторного использования и доступная по цене. Существует множество марок конструкционной стали, каждая из которых немного отличается по составу. Эти композиции играют важную роль в определении материала, необходимого для любого конкретного проекта.

В качестве альтернативы, сталь может быть дополнительно обработана путем дополнительного нагревания и охлаждения и/или добавления сплавов, таких как хром, молибден и титан, для повышения твердости. Эти процессы влияют на общую хрупкость, в большинстве случаев делая полученный материал не идеальным для конструкционного использования.

Состав конструкционной стали

Ниже приведен состав двух популярных марок конструкционной стали: ASTM A36 и ASTM 572. Другие марки конструкционной стали имеют аналогичный состав, но могут также иметь дополнительные сплавы или подвергаться дальнейшей обработке.

| Марка | Углерод | Марганец | Фосфор | Сера | Силикон |

|---|---|---|---|---|---|

| А36 | 0,25-0,29% | 0,80-1,20% | 0,030% | 0,030% | 0,15-0,40% |

| А572 | 0,21-0,26% | 1,35-1,65% | 0,030% | 0,030% | 0,15-0,40% |

| А514* | 0,10-0,21% | 0,40-1,50% | 0,15-0,80% |

*A514 также содержит 0,48 % хрома, 0,2 % молибдена, 0,02 % титана, 0,05 % ванадия и 0,003 % бора.

Основное различие в составе конструкционной и неконструкционной стали заключается в наличии дополнительных сплавов, повышающих твердость, но также повышающих хрупкость. В некоторых случаях из дополнительных сплавов по-прежнему получают конструкционную сталь, но в других случаях полученная сталь слишком хрупкая, чтобы ее можно было использовать в конструкционных целях.

Предел текучести и предел прочности при растяжении

Помимо химического состава предел текучести и предел прочности при растяжении помогают определить марку стали и общее применение.

Предел текучести это максимальная точка напряжения, при которой материал постоянно меняет форму. Например, когда вы прыгаете с доски для прыжков в воду, доска естественным образом изгибается, чтобы поглотить ваш вес и энергию, но как только вы прыгаете с доски, доска возвращается к своей первоначальной форме.

Предел текучести доски — это точка, в которой она изгибается под действием веса и энергии и остается постоянно согнутой даже после спуска дайвера.

Предел текучести — важная характеристика конструкционной стали, которая должна иметь некоторый предел текучести, чтобы поглотить вес. В мостах, например, предел текучести — это максимальный вес, который мост может выдержать, прежде чем он подвергнется необратимому повреждению.

Прочность на растяжение это точка, при которой изогнутый материал сломается. В нашем примере с доской для прыжков в воду это вес и энергия, которые потребуются, чтобы сломать доску.

Удлинение это процент увеличения длины растянутого материала до разрыва. В нашем примере с доской для прыжков в воду это будет процент увеличения длины доски перед привязкой. Удлинение используется для измерения пластичности или способности материала растягиваться до того, как он станет слабым или хрупким.

Ниже приведена диаграмма, показывающая предел текучести и предел прочности при растяжении трех типов обычной конструкционной стали. Эти точки измеряются в фунтах на квадратный дюйм («psi») или в килофунтах на квадратный дюйм («ksi»), как показано ниже. Они также иногда указываются в мегапаскалях.

Они также иногда указываются в мегапаскалях.

| Марка | Предел текучести | Точка растяжения |

|---|---|---|

| А36 | 36 тысяч фунтов на квадратный дюйм | 58-80 тыс.фунтов/кв.дюйм |

| А572-50 | 50 тыс.фунтов/кв.дюйм* | 65 тысяч фунтов/кв. дюйм |

| А514 | 90-100 тыс.фунтов/кв.дюйм | 100–130 тыс.фунтов/кв.дюйм* |

*Прочность на растяжение по ASTM A514 зависит от толщины

Эти показатели имеют решающее значение для инженеров, поскольку они планируют материал, необходимый для конкретного проекта.

Испытание на удар по Шарпи

Особое значение для конструкций имеет их способность поглощать энергию. Хрупкие материалы могут поглощать только небольшое количество энергии, прежде чем сломаться или выйти из строя. Конструкционная сталь сочетает в себе прочность с пластичностью, что позволяет ей поглощать большое количество энергии до разрушения.

Испытание на удар по Шарпи, названное в честь Жоржа Шарпи, который стандартизировал испытание на удар, использует маятник с тяжелым молотком для измерения количества энергии, которое может поглотить тип стали. Тест идет еще дальше и проверяет удары при различных температурах. Это важно для стальных конструкций, которые находятся на открытом воздухе при экстремальных температурах.

Испытания по Шарпи довольно распространены для проектов из конструкционной стали. Небольшой образец стали, известный как купон, вырезается из эталонной пластины и отправляется в независимую лабораторию для испытаний. Результаты сообщают инженерам, подходит ли материал для их проекта.

Конструкционная сталь в строительстве зданий

При выборе сырья для строительства зданий инженеры часто учитывают такие факторы, как прочность и технологичность. Благодаря своей прочности, обрабатываемости и пластичности конструкционная сталь является одним из наиболее распространенных материалов, используемых в строительстве коммерческих и промышленных зданий.

Высокий предел прочности и добавление упрочняющих сплавов обеспечивают достаточную прочность деталей из конструкционной стали, чтобы выдерживать нагрузки здания без разрушения. Небоскребы, например, часто строятся из конструкционной стали из-за прочности материала. По сравнению с другими распространенными строительными материалами, такими как бетон, сталь является прочным, но относительно легким материалом, используемым для изготовления каркасов высоких зданий.

Обрабатываемость конструкционной стали позволяет строителям сваривать или скреплять материал различными формами. Двумя распространенными применениями стали, используемой в строительстве зданий, являются конструкционные профили, на долю которых приходится около 25% стали, используемой в зданиях, и арматурные стержни, на долю которых приходится около 44% стали, используемой в зданиях.

В районах, подверженных землетрясениям, пластичность является важным свойством конструкционной стали в материалах, используемых для строительства зданий. Высокая пластичность позволяет каркасам из конструкционной стали растягиваться и двигаться под нагрузкой от землетрясения, что делает здание менее подверженным разрушительным структурным повреждениям.

Высокая пластичность позволяет каркасам из конструкционной стали растягиваться и двигаться под нагрузкой от землетрясения, что делает здание менее подверженным разрушительным структурным повреждениям.

Испытание стального листа для строительных конструкций по Шарпи важно для конструкций, построенных в холодных условиях, поскольку это испытание подтверждает, что сталь достаточно прочная, чтобы выдерживать экстремально низкие температуры без трещин или поломок.

Благодаря относительно высоким пределам прочности при растяжении, пластичности и присутствию сплавов, повышающих прочность и обрабатываемость, марки A36 и A572 представляют собой две марки конструкционной стали, обычно используемые в строительстве.

Иди вперед и строй

Конструкционная сталь является основой нашей инфраструктуры, и мы ежедневно полагаемся на ее прочность, долговечность и надежность. Leeco Steel поставляет оптом листы конструкционной стали многих марок компаниям по всей стране и по всему миру.

Эти стали по сравнению с низкоуглеродистыми имеют более высокую прочность при более низкой пластичности (sв=500¸600МПа, s0.2=300¸360МПа,d =21¸16%). В связи с этим их следует применять для изготовления небольших деталей или более крупных, но не требующих сквозной прокаливаемости.

Эти стали по сравнению с низкоуглеродистыми имеют более высокую прочность при более низкой пластичности (sв=500¸600МПа, s0.2=300¸360МПа,d =21¸16%). В связи с этим их следует применять для изготовления небольших деталей или более крупных, но не требующих сквозной прокаливаемости. 5-10% — к легированным, и более 10% к высоколегированным (содержание железа более 45%).

5-10% — к легированным, и более 10% к высоколегированным (содержание железа более 45%). Хорошей свариваемостью обладают низкоуглеродистые низколегированные стали.

Хорошей свариваемостью обладают низкоуглеродистые низколегированные стали. 0-1.5мм. Хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при некоторой меньшей пластичности в сердцевине и лучшей прочности в цементируемом слое. Хромистая сталь чувствительна к перегреву, прокаливаемость ее невелика.

0-1.5мм. Хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при некоторой меньшей пластичности в сердцевине и лучшей прочности в цементируемом слое. Хромистая сталь чувствительна к перегреву, прокаливаемость ее невелика. Однако они менее устойчивы к перегреву и имеют меньшую вязкость по сравнению с хромоникелевыми.

Однако они менее устойчивы к перегреву и имеют меньшую вязкость по сравнению с хромоникелевыми.

Стали хромансил применяют также в виде листов и труб для ответственных сварных конструкций (самолетостроение). Стали хромансил склонны к обратимой отпускной хрупкости и обезуглероживанию при нагреве.

Стали хромансил применяют также в виде листов и труб для ответственных сварных конструкций (самолетостроение). Стали хромансил склонны к обратимой отпускной хрупкости и обезуглероживанию при нагреве. Стали применяют для изготовления наиболее ответственных деталей турбин и компрессорных машин.

Стали применяют для изготовления наиболее ответственных деталей турбин и компрессорных машин. Мартенсито-стареющие стали имеют высокий предел упругости.

Мартенсито-стареющие стали имеют высокий предел упругости. Они должны обладать высоким сопротивлением малым пластическим деформациям, пределом выносливости и релаксационной стойкостью при достаточной пластичности и вязкости.

Они должны обладать высоким сопротивлением малым пластическим деформациям, пределом выносливости и релаксационной стойкостью при достаточной пластичности и вязкости. Стали обладают высокой твердостью, износостойкостью и сопротивлением контактной усталости. К сталям предъявляются высокие требования по содержанию неметаллических включений, так как они вызывают преждевременное усталостное разрушение. Недопустима также карбидная неоднородность.

Стали обладают высокой твердостью, износостойкостью и сопротивлением контактной усталости. К сталям предъявляются высокие требования по содержанию неметаллических включений, так как они вызывают преждевременное усталостное разрушение. Недопустима также карбидная неоднородность.

д.

д.

В поперечном разрезе они могут проявляться в виде трещинок разной направленности. Такое явление возникает за счет выхода водорода, растворенного в стали.

В поперечном разрезе они могут проявляться в виде трещинок разной направленности. Такое явление возникает за счет выхода водорода, растворенного в стали.