Лазерный резак/гравер своими руками. Лазерный гравер arduino

Лазерный гравер на Arduino||Arduino-diy.com

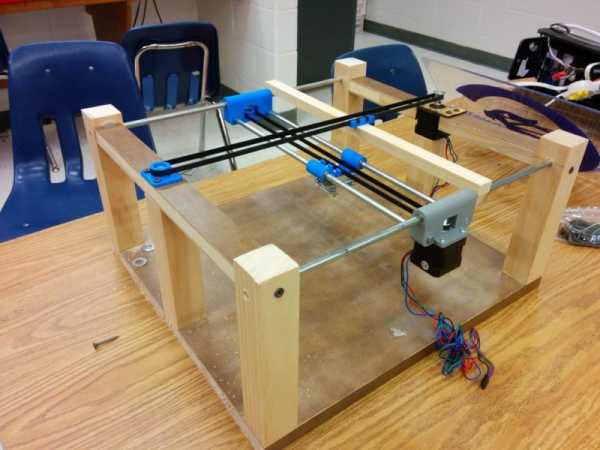

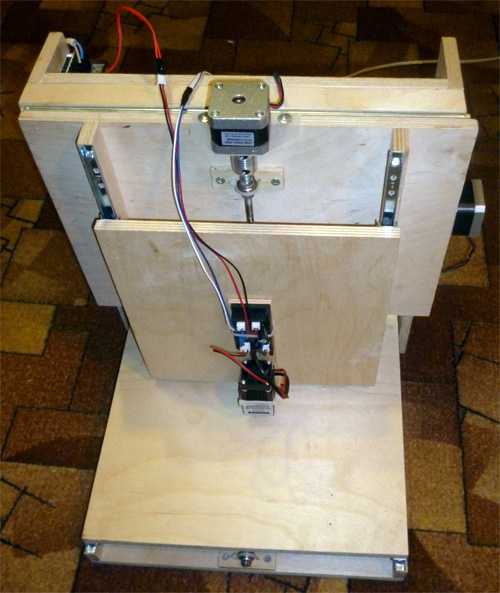

Работа над этим проектом лазерного гравера на Arduino заняла около четырех месяцев.

Мощность гравера составляет 2 ватта, он не такой уж мощный, но может гравировать большинство пород дерева и пластик. Может резать пробковое дерево. Отлично подойдет для гравировки и резки деталей для ваших дальнейших проектов на Arduino. Надеюсь, приведенная инструкция вдохновит вас на создание подобного проекта или полной копии этого станка для лазерной резки.

Практически полный список необходимых материалов, STL файлы для печати узлов конструкции и схемы подключения электроники: Arduino, моторы, лазер и т.п. можно скачать здесь.

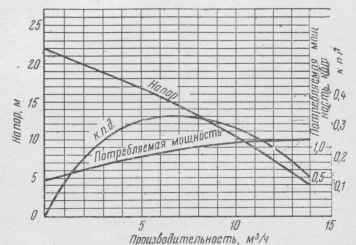

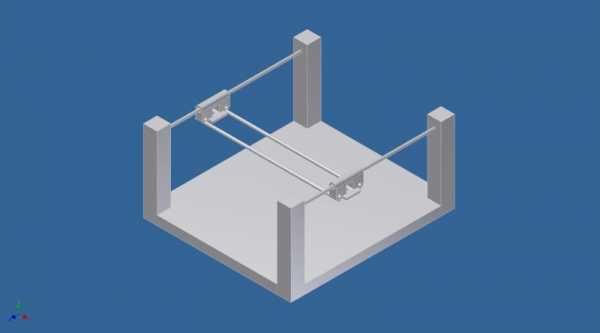

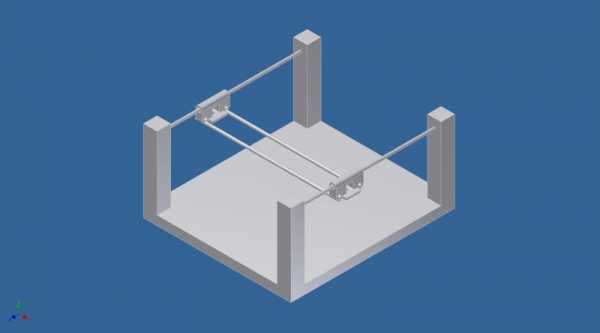

3-D модель лазерного гравера на Arduino в Inventor

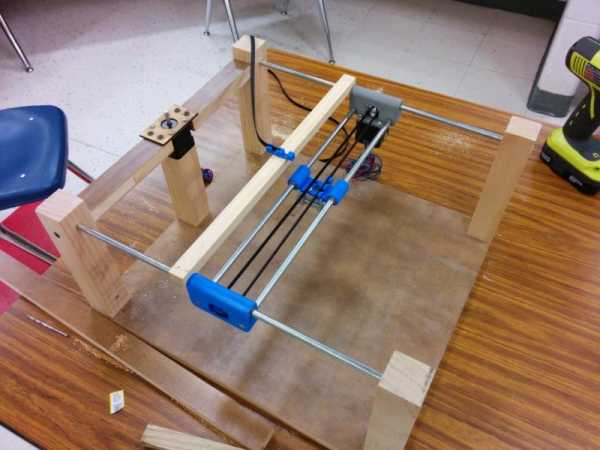

Начало - разработка каркаса станка для лазерной резки в Autodesk Inventor.

Конструкция по ходу разработки несколько изменялась, однако рама осталась по сути такой же.

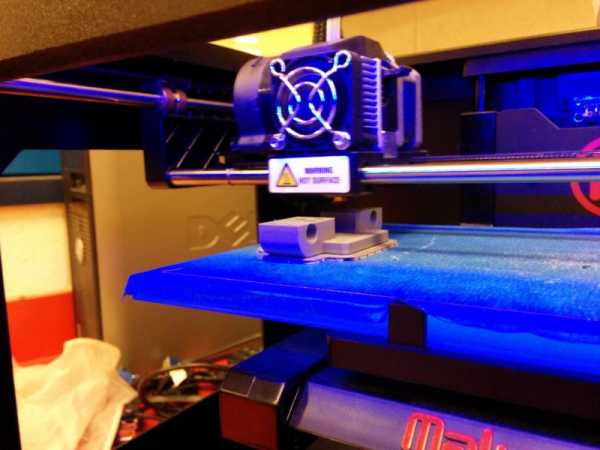

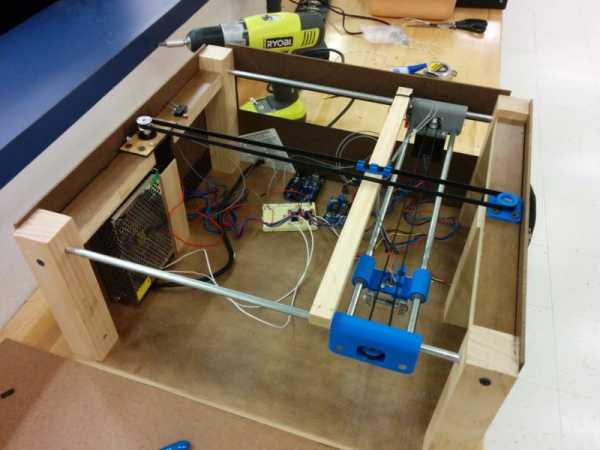

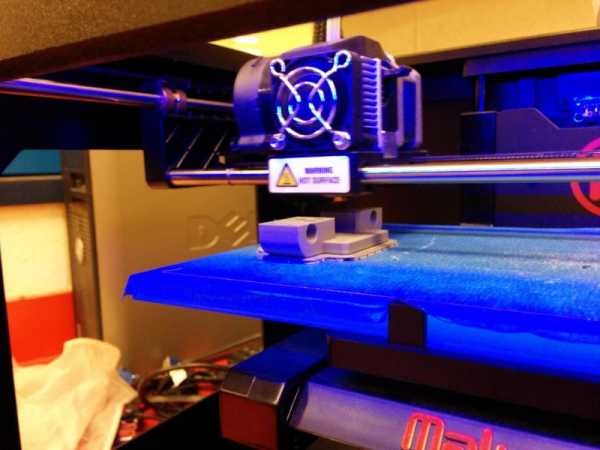

Печать на 3-D принтере и сборка оси Y

Первая деталь, которую надо напечатать на 3-D принтере выполняет следующие функции:

1. Установка шагового мотора для оси y.

2. Поддержка стальных валов оси y.

3. Скольжение вдоль одного из валов оси x.

После того как деталь готова, в отверстия надо установить две бронзовые втулки, которые служат в качестве опор скольжения. Для уменьшения трения, втулки желательно смазать. Отличный недорогой вариант опор, которые используются в 3-D принтерах и подобных мехатронных проектах.

В качестве направляющих используются простые стержни из нержавеющей стали 5/16". Нержавеющая сталь хорошо подходит для подшипников скольжения, так что смазанные бронзовые втулки ходят очень легко. Изначально использовался кусок 36", который был разрезан на две части по 18".

motor gantry.stl

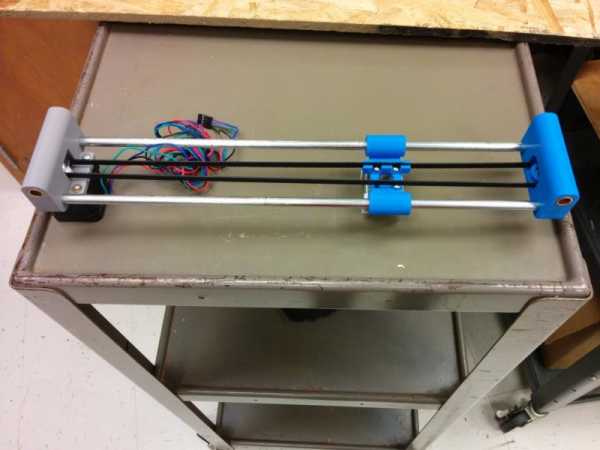

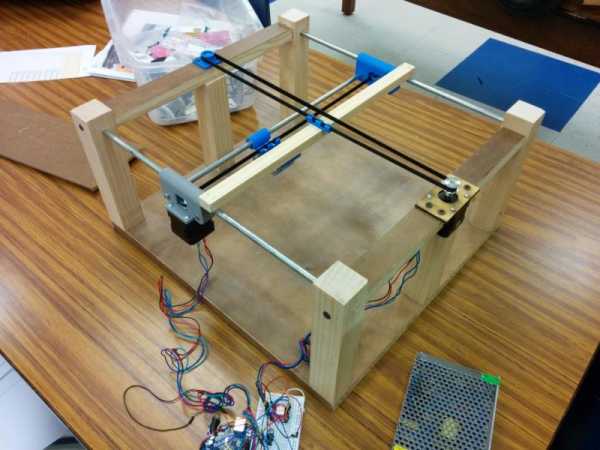

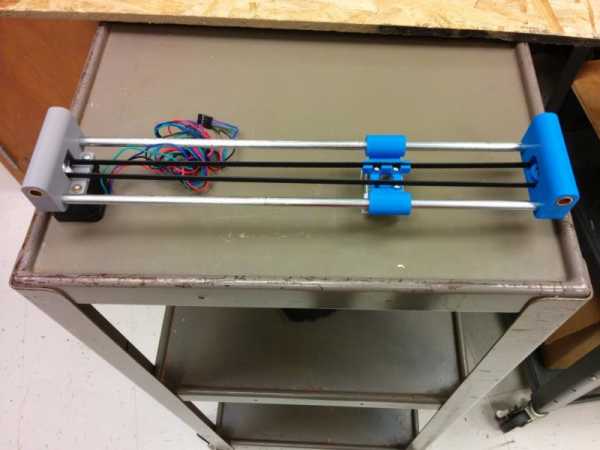

Завершение оси Y

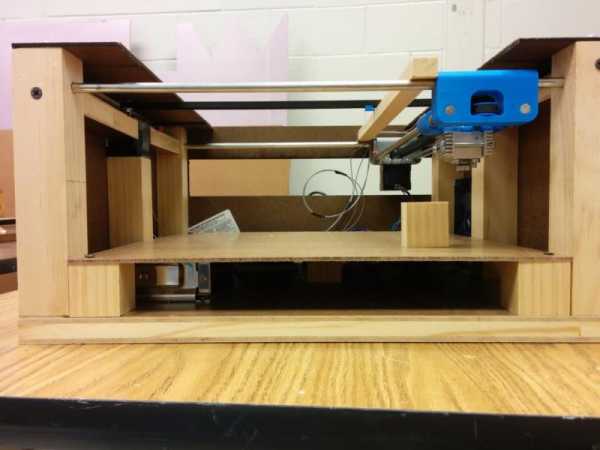

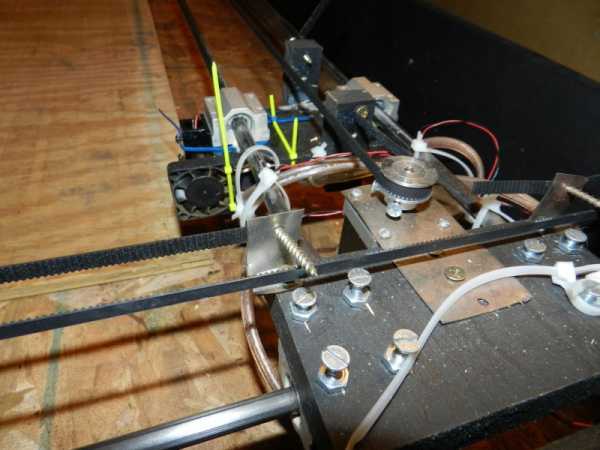

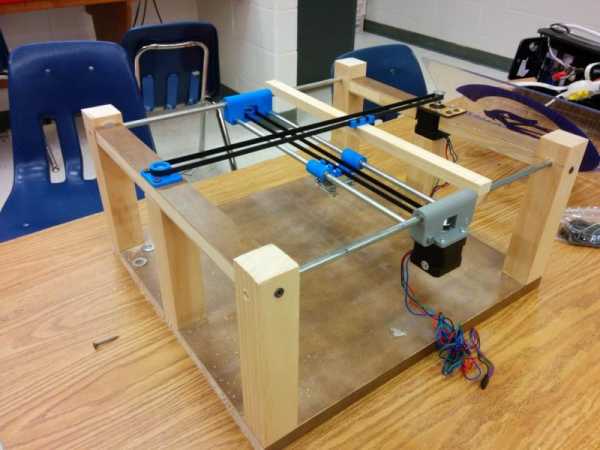

В лазере используется диод М140 на 2 Вт. Диод продается в металлическом корпусе и контактами. Греются они достаточно сильно так, что пришлось предусмотреть охлаждение. Для этого был сделан алюминиевый блок радиаторов и использованы кулеры со старого контроллера робота. Кроме того, в блоке для лазера 1" x 1" сделано отверстие 31/64" и добавлен болт к боковой грани. Блок также соединен с другой напечатанной на 3-D принтере деталью, которая будет перемещаться вдоль оси y. Движение передается с помощью зубчатого ремня.

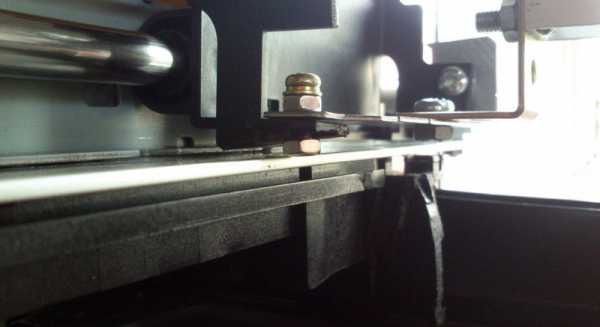

Завершенный модуль лазера установлен на направляющие оси y. Другой конец был установлен на напечатанной детали таким образом, чтобы ремень был зафиксирован и корпусная деталь могла скользить вдоль направляющих оси x. На этом же этапе устанавливается шаговый двигатель, устанавливаются шкивы и зубчатые ремни.

gantry2.stl

idler gantry.stl

clip.stl

pulley2.stl

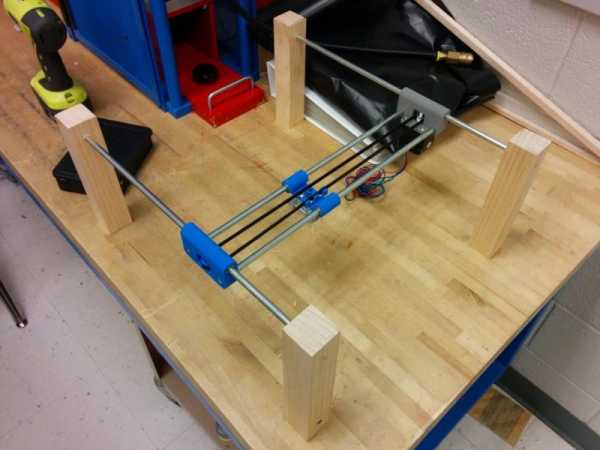

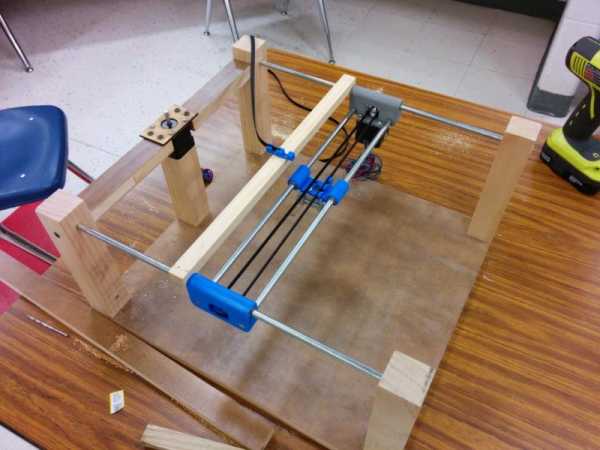

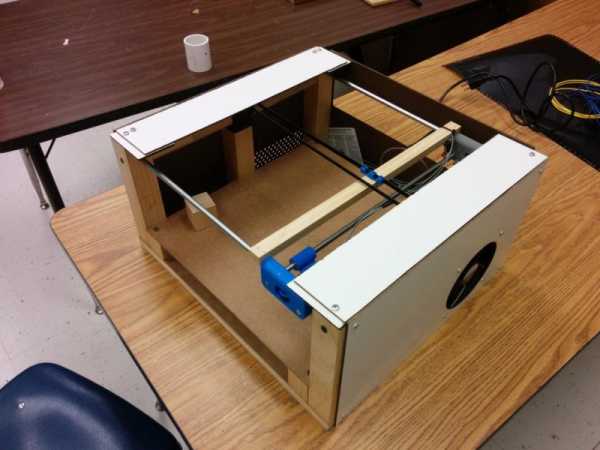

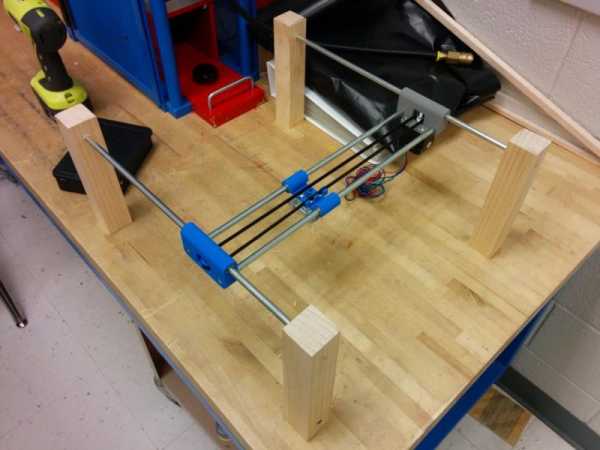

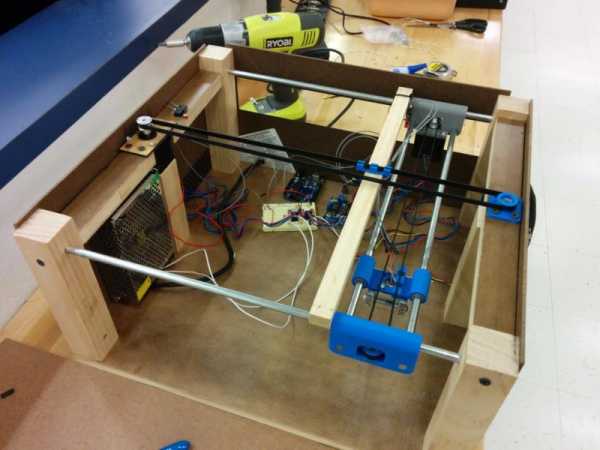

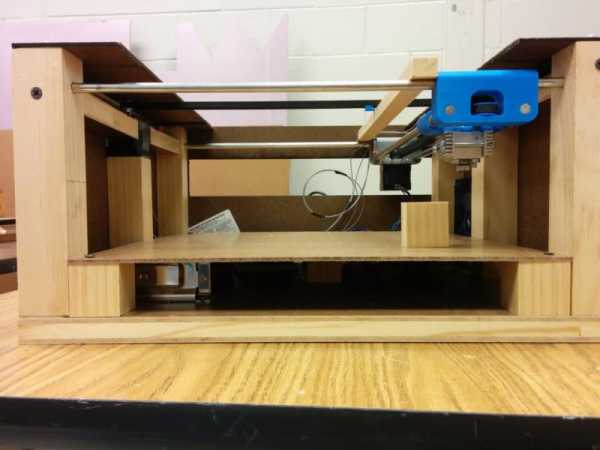

Разработка основания и оси X

Основание было сделано из дерева. Самая ответственная часть - убедиться, что две направляющие по оси X параллельны. Вместо того, чтобы использовать два мотора для перемещения вдоль координаты X или использования сложной системы ремней/шкивов, был использован отдельный мотор для оси X и приводной ремень в центре по оси Y. Выглядит немного несуразно, но зато система простая и хорошо работает.

На первом этапе поперечная балка, которая соединяет ремень с осью y была держалась на простом суперклее. Не лучшее решение, от которого в дальнейшем пришлось отказаться и напечатать на 3-D принтере специальные кронштейны для крепежа.

idler plate.stl

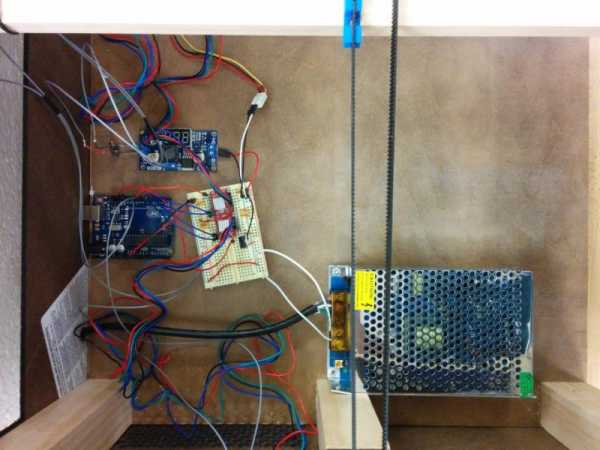

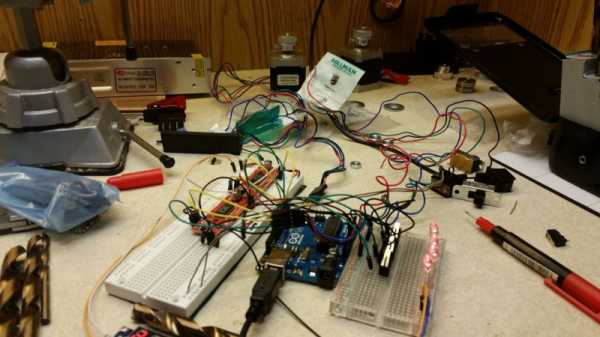

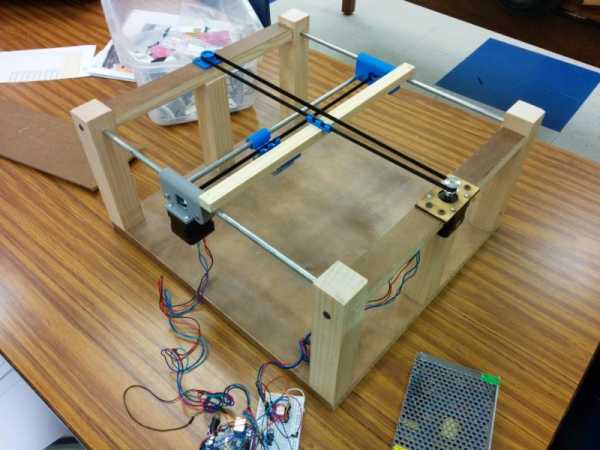

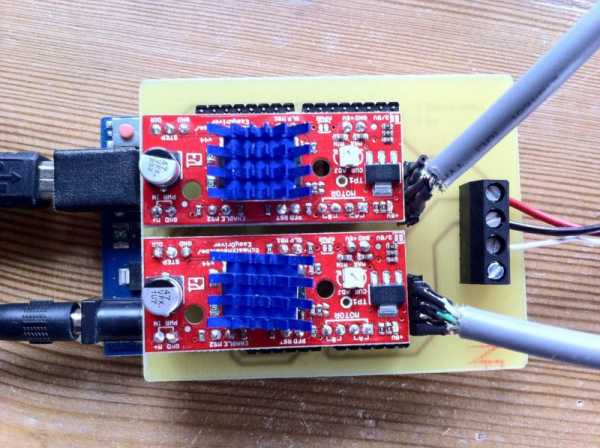

Установка Arduino и проверка электроники

На первом рисунке ниже показан лазерный диод M140, который можно купить в DTR's Laser Shop. Можно купить и более мощный диод, но цена, соответственно, тоже вырастет. Кроме того, надо купить линзу для фокусировки и регулируемый источник питания. Так что были дополнительно куплены драйвер и линза G-2. Линза установлена на модель лазера с помощью термопасты.

Важно! При работе с подобными лазерами надо использовать защитные очки!

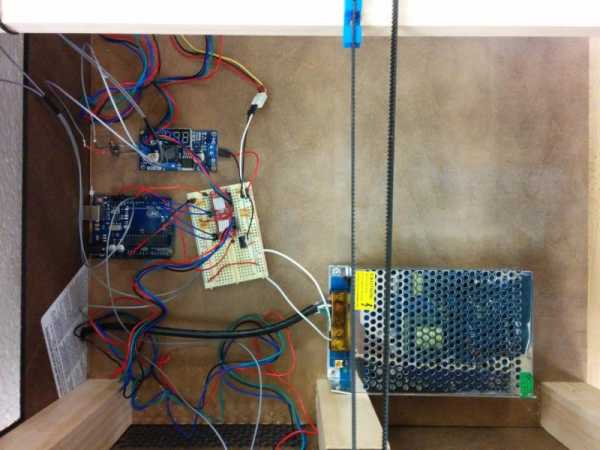

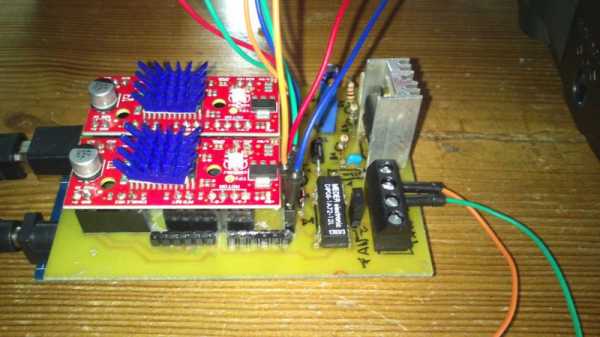

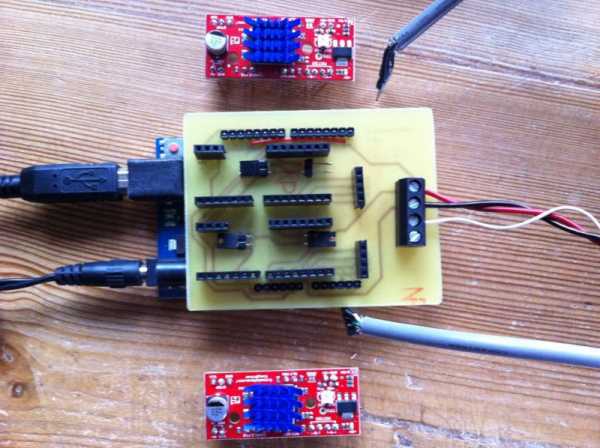

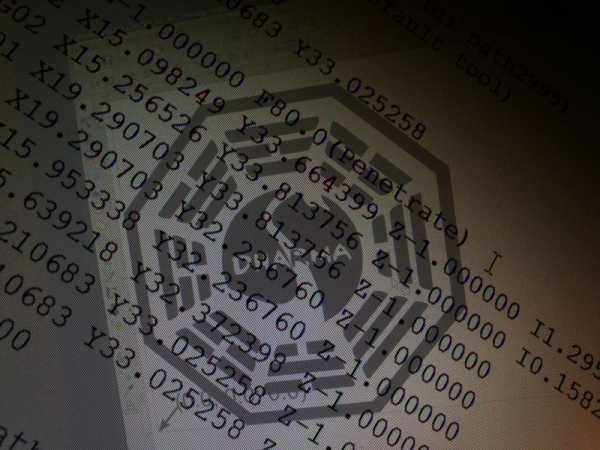

Для проверки вся электроника (Arduino, блок питания, макетка, доайвера) была подключена за пределами основания лазерного гравировочного станка. Для охлаждения использовался кулер с персонального компьютера. Станок управляется с помощью платы Arduino Uno, который взаимодействует с grbl. Для передачи сигнала в режиме онлайн используется Universal Gcode Sender. Для преобразования векторных изображений в G-код используется Inkscape с плагином gcodetools. Для включения/выключения лазера используется контакт, который предназначен для управления направлением вращения шпинделя. Это один из самых простых вариантов с использованием gcodetools.

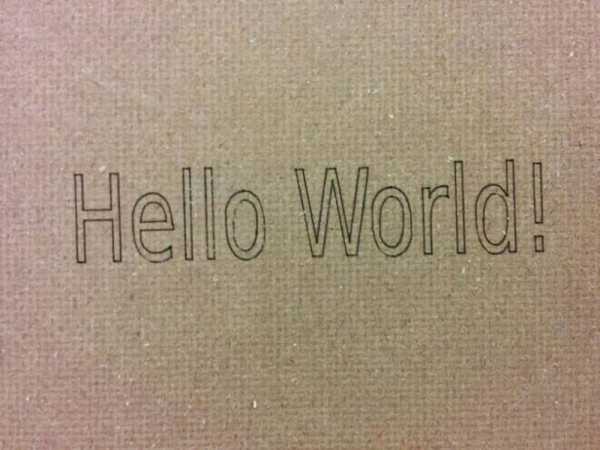

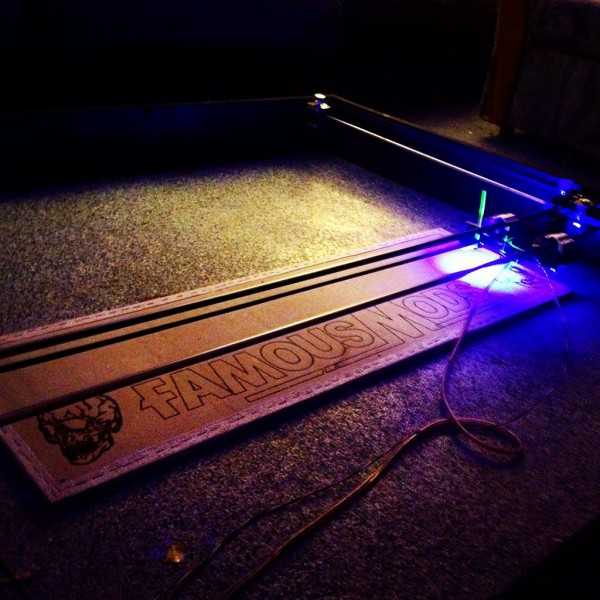

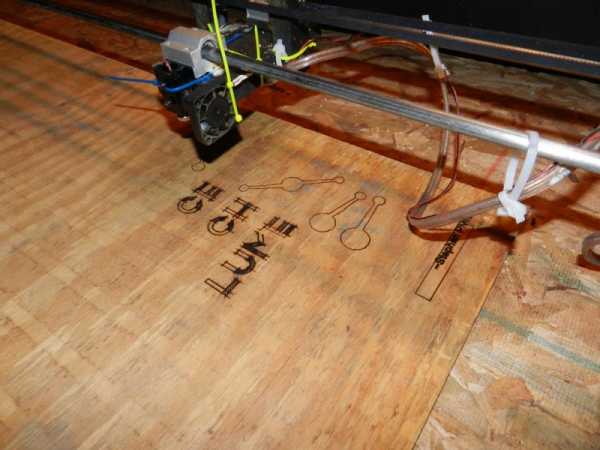

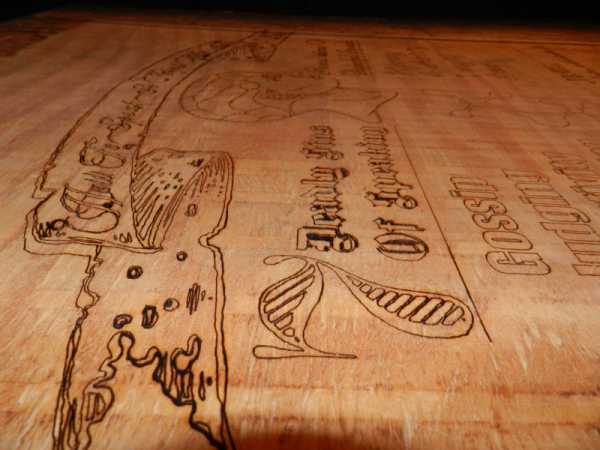

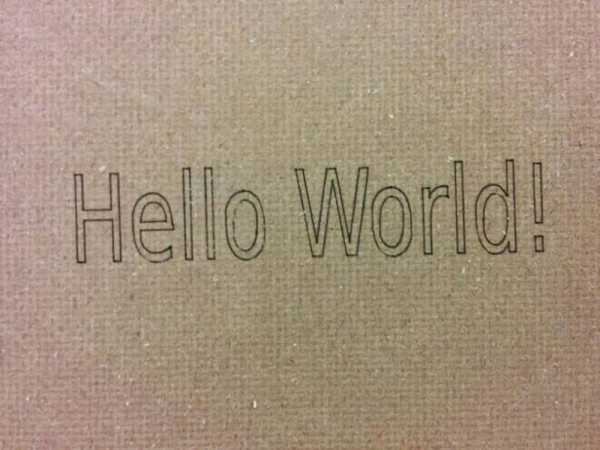

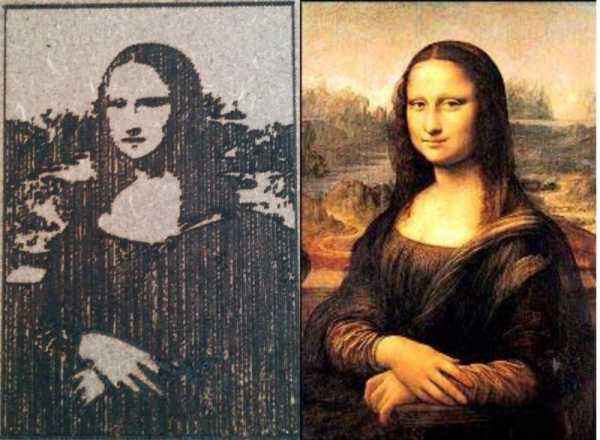

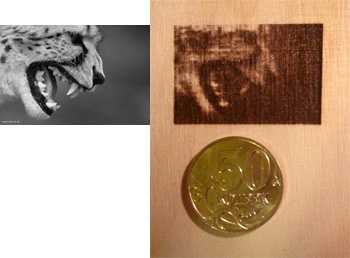

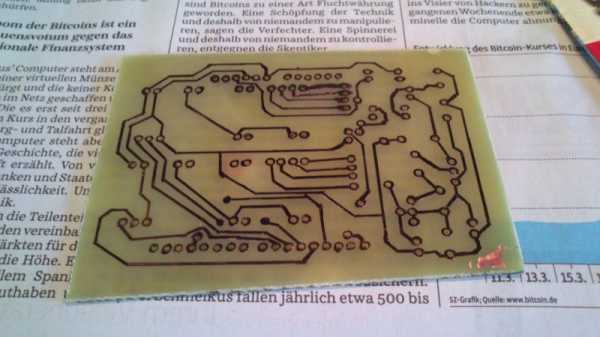

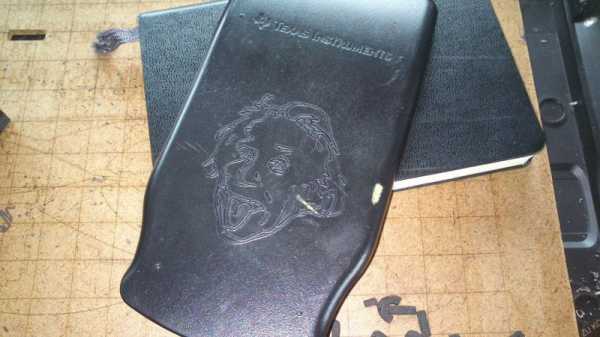

На третьем рисунке показан пример первой удачной гравировки. На этом этапе можно сказать, что лазерный гравировщик готов. Но для того, чтобы сделать его красивее и безопаснее, надо сделать для него корпус.

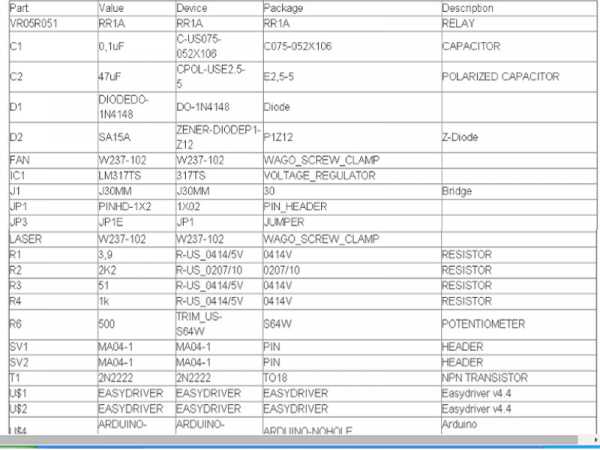

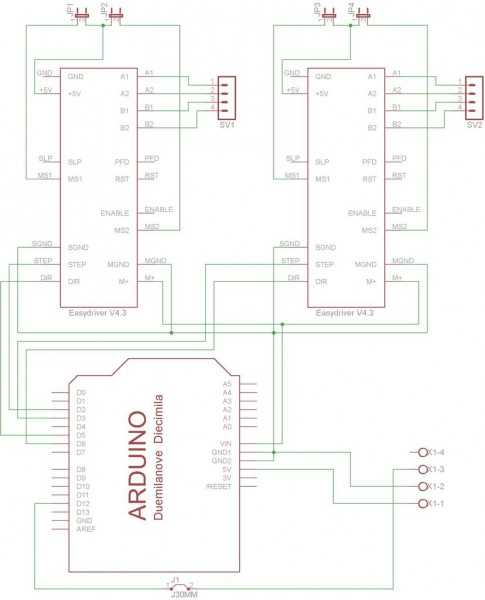

Схема подключения лазерного гравера в pdf

На видео ниже показан один из первых запусков лазерного гравера на Arduino.

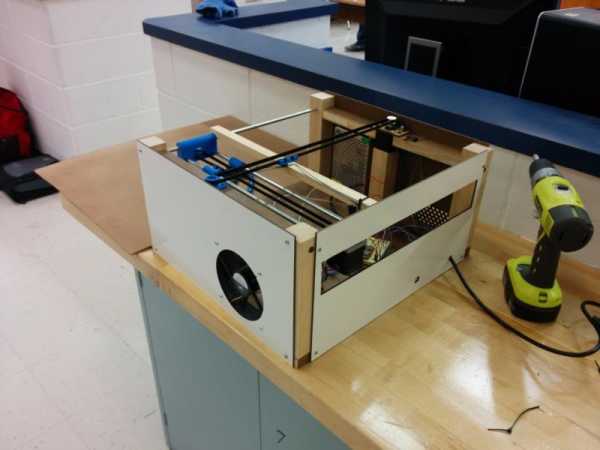

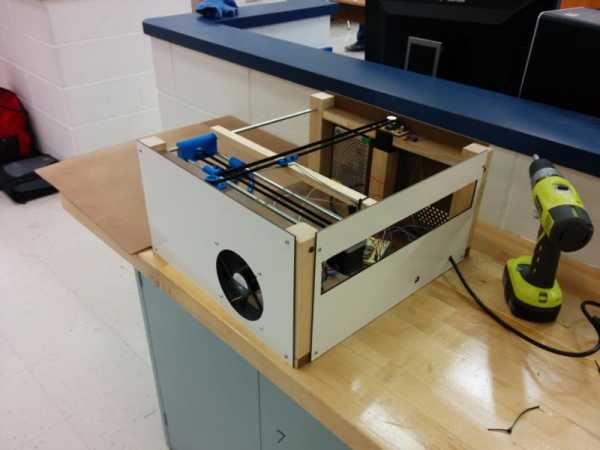

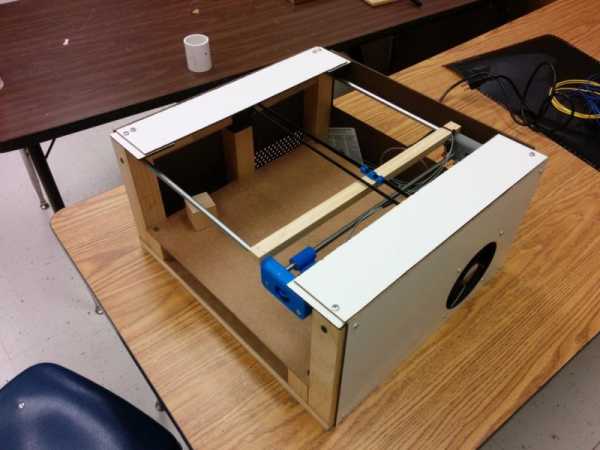

Корпус лазерного гравера

Боковые грани корпуса сделаны из фанеры с белым покрытием. Боковушки крепятся болтами. На задней грани пришлось сделать прямоугольное отверстие, так как шаговый двигатель немного выходит за пределы корпуса в крайнем положении. Кроме того, предусмотрены отверстия для охлаждения, кабелей питания и USB порта. Края передней и верхней частей корпуса сделаны из той же фанеры, центральная часть остается свободной для установки акриловых стенок. Над Arduino, драйверами и т.п., которые установлены на нижней части бокса установлена дополнительная деревянная платформа. Она служит базой для материала, который режется лазером.

На 5-й фотографии показан процесс резки акрила для корпуса. Акрил специально выбран оранжевого цвета, чтобы блокировать излучение от лазера. Не забывайте, что даже отраженные лучи подобного лазера могут серьезно повредить ваши глаза! Акриловые стенки установлены на петлях. Вуаля! Лазерный гравировщик готов! Выглядит он впечатляюще. Уверен, можно спокойно выставлять на витрину магазина!

Запуск лазерного гравера на Arduino!

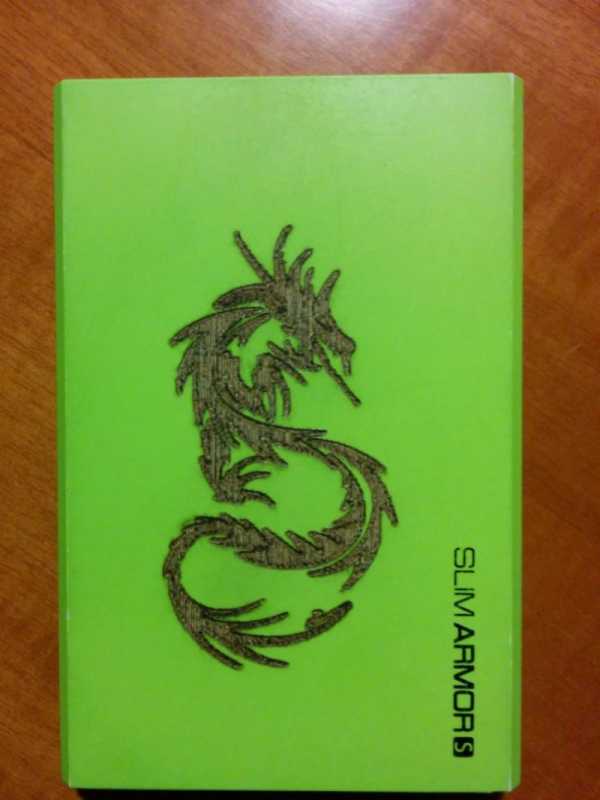

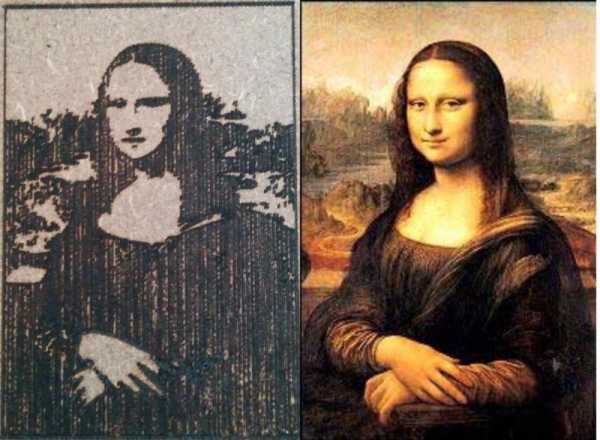

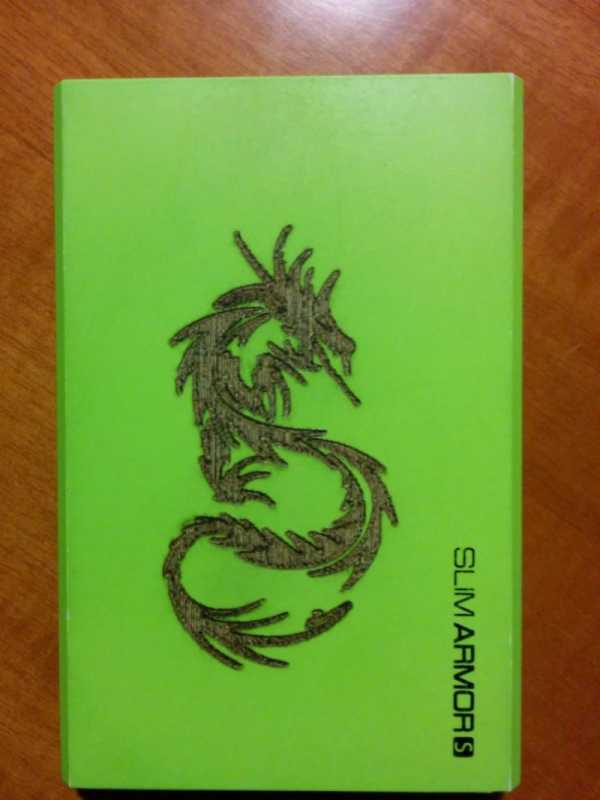

На фото выше приведены несколько примеров изделий, изготовленных на этом лазерном гравировщике. Конечно, Мона Лиза получилась не очень, но более простые вещи вроде черно-белого изображения дракона, выходят неплохо. Можно использовать этот станок и для лазерной резки. Например, можно резать пробковое дерево (шестерня вырезана именно из пробкового дерева).

На видео ниже показаны основные этапы проекта и гравировка на завершенном гравере.

Оставляйте Ваши комментарии, вопросы и делитесь личным опытом ниже. В дискуссии часто рождаются новые идеи и проекты!

arduino-diy.com

Лазерный резак/гравер своими руками

Перевел SaorY для mozgochiny.ru

Доброго дня, мозгоинженеры! Сегодня поделюсь с вами руководством о том, как сделать лазерный резак мощностью 3Вт и рабочим столом 1.2х1.2 метра под управлением микроконтроллера Arduino.

Эта мозгоподелка родилась для создания журнального столика в стиле «пиксель-арт». Нужно было нарезать материал кубиками, но вручную это затруднительно, а через онлайн-сервис очень дорого. Тогда и появился этот 3-х ватный резак/гравер для тонких материалов, уточню, что промышленные резаки имеют минимальную мощность около 400 ватт. То есть легкие материалы, такие как пенополистирол, пробковые листы, пластик или картон, этот резак осиливает, а вот более толстые и плотные только гравирует.

Шаг 1: Материалы

• Arduino R3• Proto Board – плата с дисплеем• шаговые двигатели• 3-х ватный лазер• охлаждение для лазера• блок питания• регулятор DC-DC• транзистор MOSFET• платы управления двигателями• концевые выключатели• корпус (достаточно большой, чтобы вместить почти все детали списка)• зубчатые ремни• шарикоподшипники 10мм• шкивы для зубчатых ремней• шарикоподшипники• 2 доски 135х 10х2 см• 2 доски 125х10х2 см• 4 гладких стержня диаметром 1см• различные болты и гайки• винты 3.8см• смазка• стяжки-хомуты• компьютер• циркулярная Пила• отвертка• различные сверла• наждачная бумага• тиски

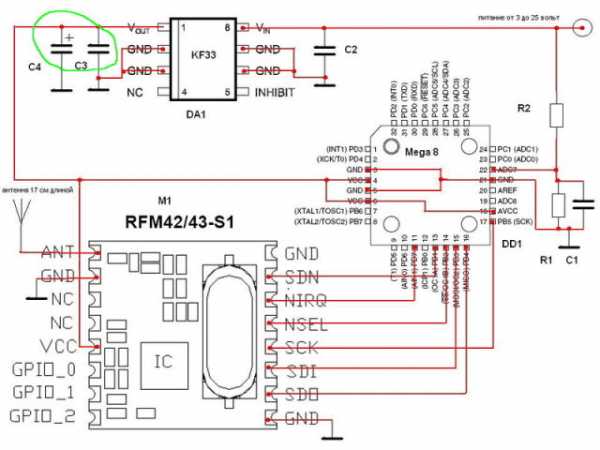

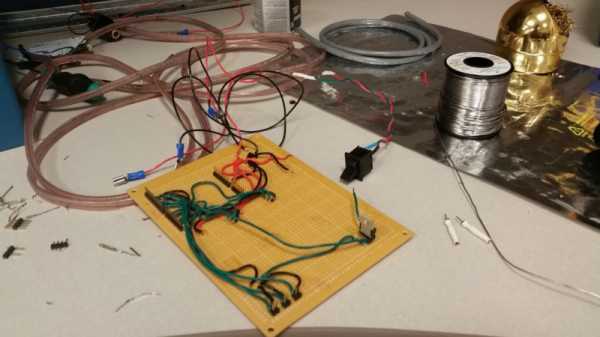

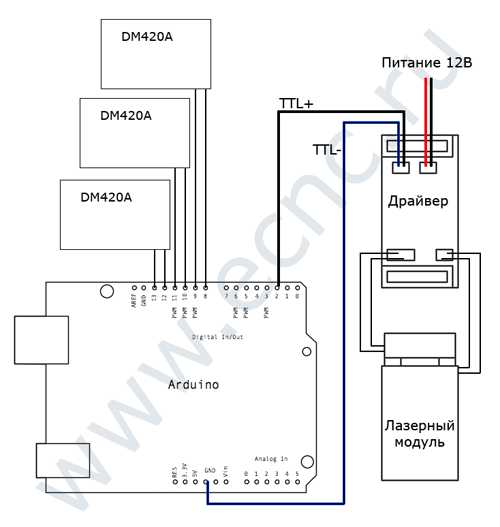

Шаг 2: Электросхема

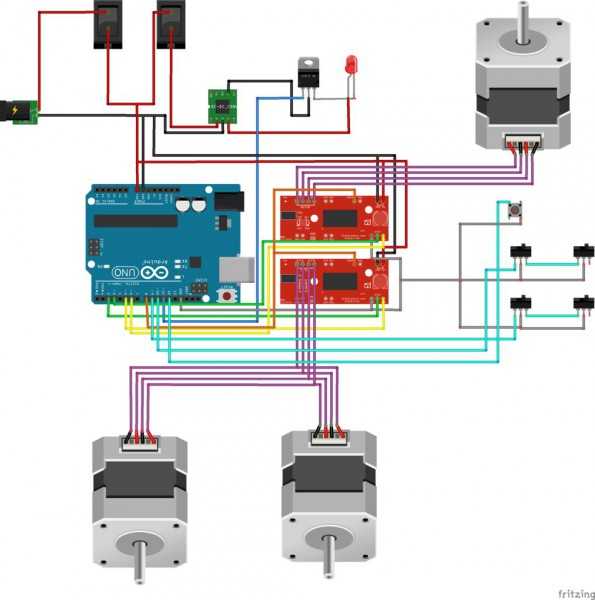

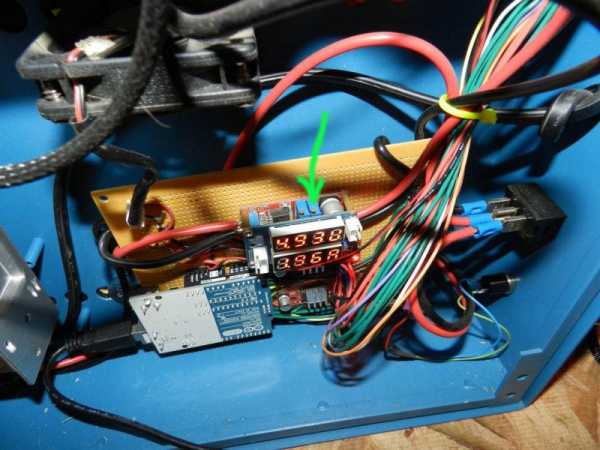

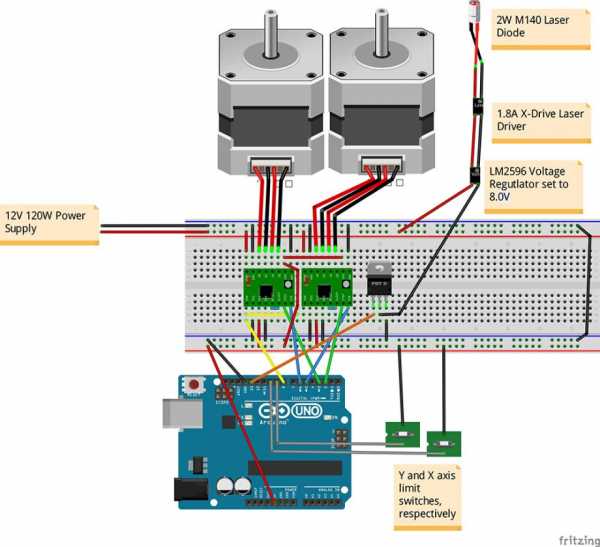

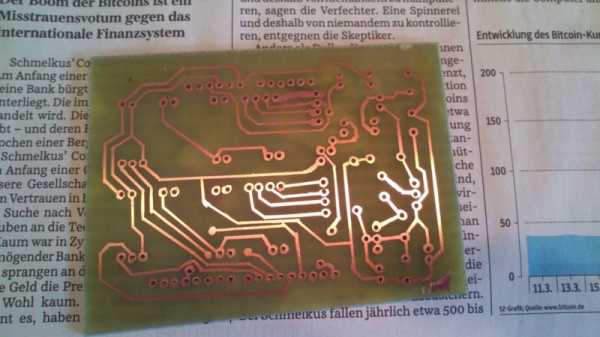

Электроцепь лазерной самоделки информативно представлена на фото, есть лишь несколько уточнений.

Электроцепь лазерной самоделки информативно представлена на фото, есть лишь несколько уточнений.

Шаговые двигатели: думаю, вы заметили, что два двигателя запускаются от одной платы управления. Это нужно для того чтобы одна сторона ремня не отставала от другой, то есть два двигателя работают синхронно и сохраняют натяжения зубчатого ремня, нужное для качественной работы поделки.

Мощность лазера: при настройке регулятора DC-DC убедитесь, что на лазер подается постоянное напряжение, не превышающее технические характеристики лазера, иначе вы его просто сожжете. Мой лазер рассчитан на 5В и 2.4А, поэтому регулятор выставлен на 2А и напряжение немного ниже 5В.

Транзистор MOSFET: это важная деталь данной мозгоподелки, так как именно этот транзистор включает и выключает лазер, получая сигнал от Arduino. Так как ток от микроконтроллера очень слабый, то только этот транзистор MOSFET может его воспринимать и запирать или отпирать контур питания лазера, другие транзисторы на такой слаботочный сигнал просто не реагируют. MOSFET монтируется между лазером и «землей» от регулятора постоянного тока.

Охлаждение: при создании своего лазерного резака я столкнулся с проблемой охлаждения лазерного диода, для избежания его перегрева. Проблема решилась установкой компьютерного вентилятора, с которым лазер отлично функционировал даже при работе 9 часов подряд, а простой радиатор не справлялся с задачей охлаждения. Еще я установил кулеры рядом с платами управления двигателями, так как они тоже прилично греются, даже если резак не работает, а просто включен.

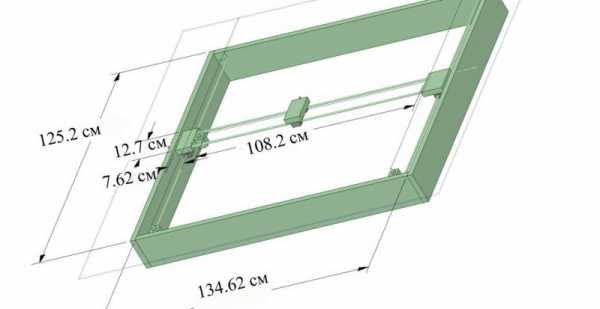

Шаг 3: Сборка

В приложенных файлах корпус находится 3D модель лазерного резака, показывающая размеры и принцип сборки рамки рабочего стола.

В приложенных файлах корпус находится 3D модель лазерного резака, показывающая размеры и принцип сборки рамки рабочего стола.

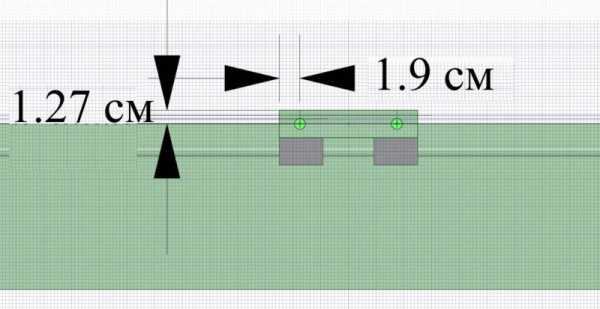

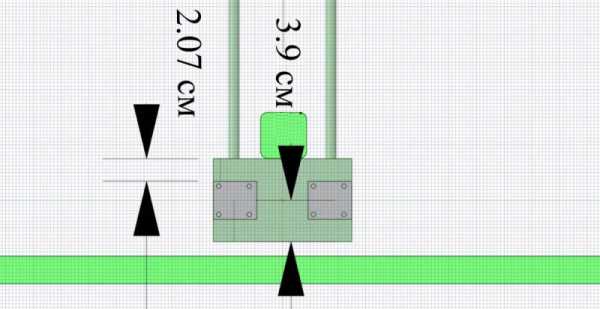

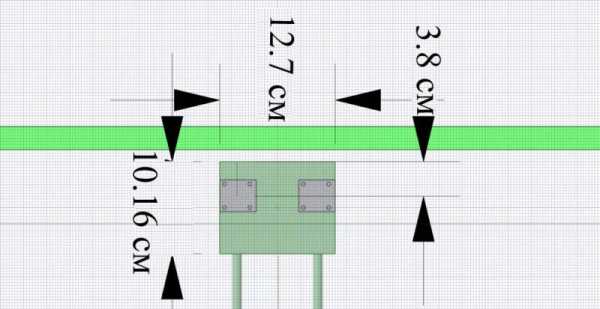

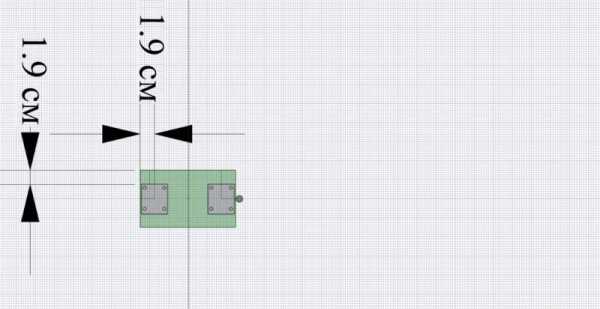

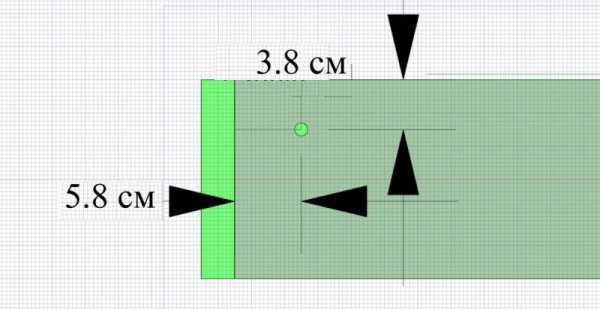

Челночная конструкция: она состоит одного челнока отвечающего за ось Y, и двух спаренных челнока отвечающих за ось X. Ось Z не нужна, так как это не 3D принтер, но вместо нее лазер будет попеременно включаться и выключаться, то есть ось Z заменяется глубиной прожига. Все размеры челночной конструкции я постарался отразить на фото, уточню лишь, что все установочные отверстия для стержней в бортах и челноках глубиной 1.2см.

Направляющие стержни: стержни стальные (хотя алюминиевые предпочтительней, но стальные проще достать), довольно большим диаметром в 1 см, но такая толщина стержня позволит избежать провисания. Заводская смазка со стержней удалена, а сами стержни тщательно отшлифованы шлифмашинкой и наждачной бумагой до идеальной гладкости для хорошего скольжения. А после шлифовки стержни обработаны смазкой с белым литием, которая предотвращает окисление и улучшает скольжение.

Ремни и шаговые двигатели: Для установки шаговых двигателей и зубчатых ремней я пользовался обычными инструментами и материалами, попавшимися под руку. Сначала монтируются двигатели и шарикоподшипники, а затем сами ремни. В качестве кронштейна для двигателей был использован лист металла примерно одинаковый по ширине и в два раза больше по длине, чем сам двигатель. В этом листе просверлено 4 отверстия для крепления на двигатель и два для крепления к корпусу самоделки, лист согнут под углом 90 градусов и прикручен саморезами к корпусу. С противоположной стороны от места крепления двигателя аналогичным образом установлена подшипниковая система, состоящая из болта, двух шарикоподшипников, шайбы и металлического листа. По центру этого листа сверлиться отверстие, с помощью которого он крепится к корпусу, далее лист загибается пополам и уже по центру обоих половинок сверлится отверстие для установки подшипниковой системы. На полученную таким образом пару двигатель-подшипник надевается зубчатый ремень, который крепится к деревянному основанию челнока обычным саморезом. Более понятно этот процесс представлен на фото.

Шаг 4: Софт

К счастью программное обеспечение для данной мозгоподелки бесплатно и с открытым исходным кодом. Все необходимое находится по нижеприведенным ссылкам:

К счастью программное обеспечение для данной мозгоподелки бесплатно и с открытым исходным кодом. Все необходимое находится по нижеприведенным ссылкам:

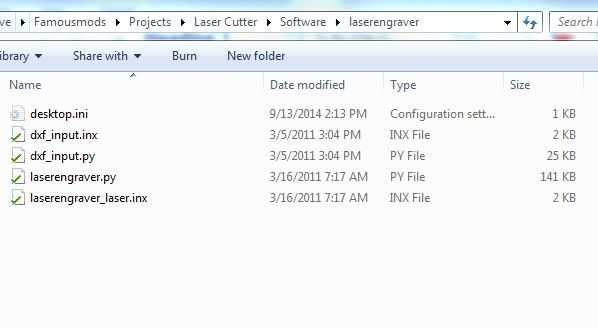

Inkscape (для создания и преобразования контуров для прожига), с расширением для лазерного гравера.

UniversalGcodeSender-v1.0.7

Arduino IDE

With the GBRL LibraryВсе необходимое загружается на компьютер и сохраняется. Далее устанавливается Inkscape, и распаковывается архивlasergraver. Все что было в архиве копируется в папку Inkscape, чтобы было вот так C: \ Program Files (x86) \ Inkscape \ Share \ Extensions. На картинке показано что именно нужно копировать. Далее по отдельности устанавливается Arduino IDE и GRBL библиотека, а потом просто распаковывается UniversalGcodeSender-v1.0.7.zip. Этот Universal G code является программой, которая посылает данные дизайна (контуров гравировки/резки) в Arduino. После распаковки этого архива, нужно найти и запустить файл start-windows.bat.

Настройка параметров Arduino: Первым делом загружается GRBL код в Arduino, для этого в Arduino IDE открывается вкладка Sketch/Import Library и выбирается пункт GRBL, затем из списка выбирается нужный код и загружается на Arduino. Для дополнительной информации полезно перейти по ссылке With the GRBL Library. Когда код загружен, необходимо настроить параметры в соответствии со своим лазерным резаком и в этом поможет вот эта ссылка, где подробно описывается каждый параметр настройки. А еще полезна эта ссылка, которая поможет рассчитать значения параметров для используемых материалов.

Шаг 5: Контуры для резки

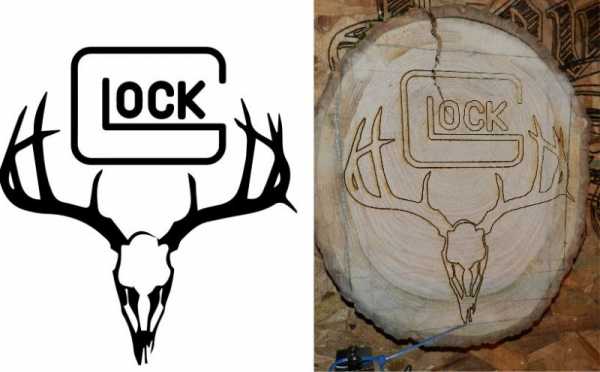

Важные моменты: необходимо понимать и помнить, что это мозгоподелка не заполняет контур, если рисунок закрашен. Более понятно это показано на рисунке. И еще, файл дизайна примерфайлаконтура использует не пиксельный формат, как jpeg, а векторный. То есть изображение состоит из точек, а не пикселей, и его можно как угодно масштабировать, то есть изменять размеры контура для резки.

Важные моменты: необходимо понимать и помнить, что это мозгоподелка не заполняет контур, если рисунок закрашен. Более понятно это показано на рисунке. И еще, файл дизайна примерфайлаконтура использует не пиксельный формат, как jpeg, а векторный. То есть изображение состоит из точек, а не пикселей, и его можно как угодно масштабировать, то есть изменять размеры контура для резки.

Создание векторного рисунка: После определения того, что нужно вырезать/выгравировать, необходимо перенести это в векторный рисунок. Для этого подходят Inkscape или Adobe Illustrator, но не Photoshop или GIMP, так как последние не работают с векторной графикой.

Преобразование векторного рисунка: Векторный рисунок должен быть преобразован в формат понятный лазерному резаку и для этого подходит расширение Inkscape Laserengraver. Более подробно на видео.

Шаг 6: Настройка и резка

На видео показано как подключить лазерную самоделку к компьютеру, настроить параметры софта и подготовить резак к работе.

На видео показано как подключить лазерную самоделку к компьютеру, настроить параметры софта и подготовить резак к работе.

Настройка параметров программы: главное убедиться, что максимальные значения X и Y совпадают со значениями, полученными при преобразовании векторного файла.

Регулировка оборудования: На фото показано, какой регулятор я подкручивал, чтобы понизить ток, шаг не обязательный, это просто быстрый и простой способ сфокусировать мозголазер без прожига материала.

Резка: скорость задана, лазер сфокусирован и направлен под нужным углом, остается только запустить лазерный резак и ждать!

БУДЬТЕ ОСТОРОЖНЫ ВО ВРЕМЯ РАБОТЫ ЛАЗЕРА. Перед началом обязательно ознакомьтесь с информацией о том, что такое лазерное излучение, чем оно вредно и как с ним обращаться. Знайте, что неправильное использование лазера может вызвать ожоги или слепоту, поэтому обязательно ознакомьтесь с этой ссылкой.

Во и все что я хотел рассказать о своем лазерном резаке/гравере. Благодарю за внимание!

Удачных самоделок!

(A-z Source)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!About SaorY

mozgochiny.ru

Лазерный гравер / DIYtimes

Работа над этим проектом лазерного гравера на Arduino заняла около четырех месяцев. Мощность гравера составляет 2 ватта, он не такой уж мощный, но может гравировать большинство пород дерева и пластик. Может резать пробковое дерево. Отлично подойдет для гравировки и резки деталей для ваших дальнейших проектов на Arduino. Надеюсь, приведенная инструкция вдохновит вас на создание подобного проекта или полной копии этого станка для лазерной резки.

Практически полный список необходимых материалов, STL файлы для печати узлов конструкции и схемы подключения электроники: Arduino, моторы, лазер и т.п.

3-D модель лазерного гравера на Arduino в Inventor

Начало - разработка каркаса станка для лазерной резки в Autodesk Inventor. Конструкция по ходу разработки несколько изменялась, однако рама осталась по сути такой же.

Печать на 3-D принтере и сборка оси Y

Первая деталь, которую надо напечатать на 3-D принтере выполняет следующие функции:

1. Установка шагового мотора для оси y.

2. Поддержка стальных валов оси y.

3. Скольжение вдоль одного из валов оси x.

После того как деталь готова, в отверстия надо установить две бронзовые втулки, которые служат в качестве опор скольжения. Для уменьшения трения, втулки желательно смазать. Отличный недорогой вариант опор, которые используются в 3-D принтерах и подобных мехатронных проектах.

В качестве направляющих используются простые стержни из нержавеющей стали 5/16". Нержавеющая сталь хорошо подходит для подшипников скольжения, так что смазанные бронзовые втулки ходят очень легко. Изначально использовался кусок 36", который был разрезан на две части по 18".

motor gantry.stl

Завершение оси Y

В лазере используется диод М140 на 2 Вт. Диод продается в металлическом корпусе и контактами. Греются они достаточно сильно так, что пришлось предусмотреть охлаждение. Для этого был сделан алюминиевый блок радиаторов и использованы кулеры со старого контроллера робота. Кроме того, в блоке для лазера 1" x 1" сделано отверстие 31/64" и добавлен болт к боковой грани. Блок также соединен с другой напечатанной на 3-D принтере деталью, которая будет перемещаться вдоль оси y. Движение передается с помощью зубчатого ремня.

Завершенный модуль лазера установлен на направляющие оси y. Другой конец был установлен на напечатанной детали таким образом, чтобы ремень был зафиксирован и корпусная деталь могла скользить вдоль направляющих оси x. На этом же этапе устанавливается шаговый двигатель, устанавливаются шкивы и зубчатые ремни.

gantry2.stl

idler gantry.stl

clip.stl

pulley2.stl

Разработка основания и оси X

Основание было сделано из дерева. Самая ответственная часть - убедиться, что две направляющие по оси X параллельны. Вместо того, чтобы использовать два мотора для перемещения вдоль координаты X или использования сложной системы ремней/шкивов, был использован отдельный мотор для оси X и приводной ремень в центре по оси Y. Выглядит немного несуразно, но зато система простая и хорошо работает.

На первом этапе поперечная балка, которая соединяет ремень с осью y была держалась на простом суперклее. Не лучшее решение, от которого в дальнейшем пришлось отказаться и напечатать на 3-D принтере специальные кронштейны для крепежа.

idler plate.stl

Установка Arduino и проверка электроники

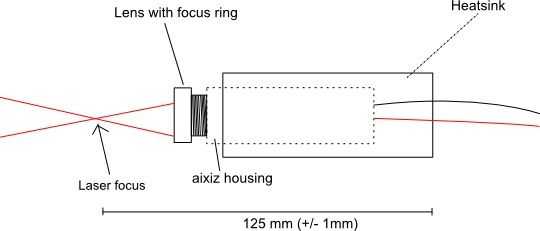

На первом рисунке ниже показан лазерный диод M140, который можно купить в DTR's Laser Shop. Можно купить и более мощный диод, но цена, соответственно, тоже вырастет. Кроме того, надо купить линзу для фокусировки и регулируемый источник питания. Так что были дополнительно куплены драйвер и линза G-2. Линза установлена на модель лазера с помощью термопасты.

Важно! При работе с подобными лазерами надо использовать защитные очки!

Для проверки вся электроника (Arduino, блок питания, макетка, доайвера) была подключена за пределами основания лазерного гравировочного станка. Для охлаждения использовался кулер с персонального компьютера. Станок управляется с помощью платы Arduino Uno, который взаимодействует с grbl (https://github.com/grbl/grbl/wiki). Для передачи сигнала в режиме онлайн используется Universal Gcode Sender. Для преобразования векторных изображений в G-код используется Inkscape с плагином gcodetools. Для включения/выключения лазера используется контакт, который предназначен для управления направлением вращения шпинделя. Это один из самых простых вариантов с использованием gcodetools.

На третьем рисунке показан пример первой удачной гравировки. На этом этапе можно сказать, что лазерный гравировщик готов. Но для того, чтобы сделать его красивее и безопаснее, надо сделать для него корпус.

На видео ниже показан один из первых запусков лазерного гравера на Arduino.

Корпус лазерного гравера

Боковые грани корпуса сделаны из фанеры с белым покрытием. Боковушки крепятся болтами. На задней грани пришлось сделать прямоугольное отверстие, так как шаговый двигатель немного выходит за пределы корпуса в крайнем положении. Кроме того, предусмотрены отверстия для охлаждения, кабелей питания и USB порта. Края передней и верхней частей корпуса сделаны из той же фанеры, центральная часть остается свободной для установки акриловых стенок. Над Arduino, драйверами и т.п., которые установлены на нижней части бокса установлена дополнительная деревянная платформа. Она служит базой для материала, который режется лазером.

На 5-й фотографии показан процесс резки акрила для корпуса. Акрил специально выбран оранжевого цвета, чтобы блокировать излучение от лазера. Не забывайте, что даже отраженные лучи подобного лазера могут серьезно повредить ваши глаза! Акриловые стенки установлены на петлях. Вуаля! Лазерный гравировщик готов! Выглядит он впечатляюще. Уверен, можно спокойно выставлять на витрину магазина!

Запуск лазерного гравера на Arduino!

На фото выше приведены несколько примеров изделий, изготовленных на этом лазерном гравировщике. Конечно, Мона Лиза получилась не очень, но более простые вещи вроде черно-белого изображения дракона, выходят неплохо. Можно использовать этот станок и для лазерной резки. Например, можно резать пробковое дерево (шестерня вырезана именно из пробкового дерева).

На видео ниже показаны основные этапы проекта и гравировка на завершенном гравере.

Оставляйте Ваши комментарии, вопросы и делитесь личным опытом ниже. В дискуссии часто рождаются новые идеи и проекты!

diytimes.ru

ЧПУ на Ардуино | Сборка простого станка для гравировки / выжигания лазером

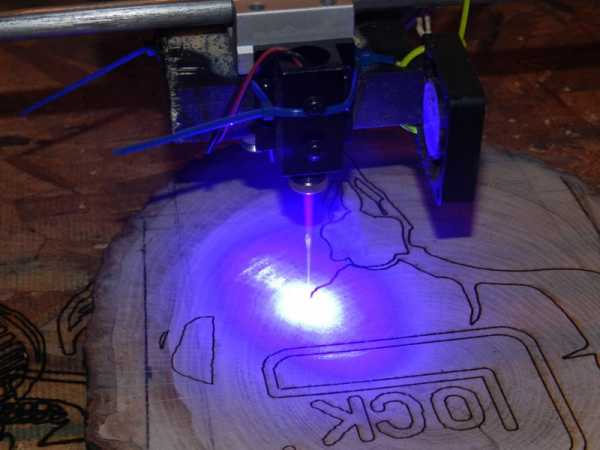

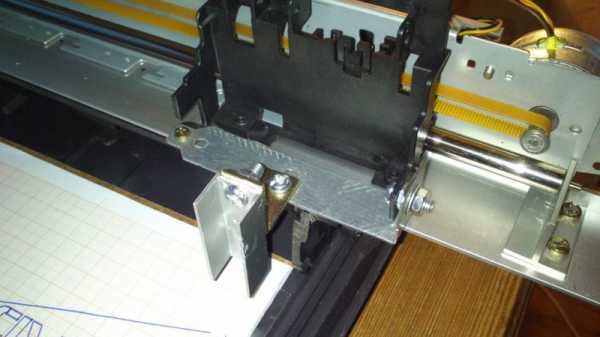

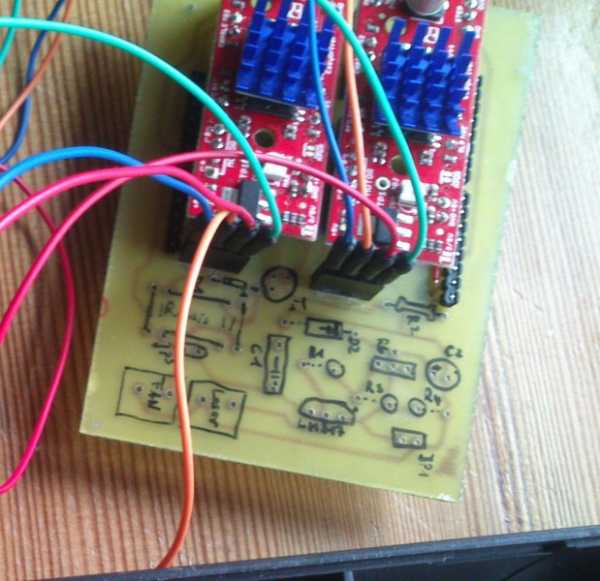

Продолжаем дорабатывать простой станок с ЧПУ на Arduino. Теперь делаем из него лазерный гравер. Механическая часть в плане доработок отсутвует. Потребуется прикрепить радиатор лазера к платформе. Некоторая доработка потребуется для прошивки платы Ардуино, а также для программы управления станком.

TTL-модуляция, подключение драйвера лазера к Ардуино

Итак, нам потребуется лазерный модуль с драйвером и блоком питания. Я взял с с TTL-модуляцией. Это значит, что можно логическим сигналом включать и выключать лазер: +5v - включено, 0 - выключено. В случае, если к TTL ничего не подключено, драйвер находится в режиме «включено». Так как нам необходимо то включать, то выключать лазер нам потребуется управление через вход TTL. Мы будем управлять лазером с помощью Ардуино и TTL входа драйвера лазера. Итак, подключаем питание 12В к входам питания драйвера лазера. В качестве источника питания я использовал блок питания на 12В и 2А (24 Ватта), купленный в китайском интернет-магазине. Однако подойдёт любой блок питания на 12В и мощностью более 3 Ватт, например БП от компьютера.Подключаем TTL вход - к земле (Gnd) Ардуино, а ко входу + - цифровой пин Ардуино, находящийся в режиме Output. Теперь, если подать на цифровой пин сигнал HIGH, лазер включится, а если LOW, то выключится. Максимальная частота включения выключения лазера для купленного мной драйвера составляет 20кГц, чего более чем достаточно.Ниже представлена схема подключения драйвера лазера к Ардуино и источнику питания.

Внимание! Если для лазерной гравировки вы используете драйверы, построенные по схеме двойной мост, например L298N, то TTL+ надо подключать к АНАЛОГОВОМУ пину 2. На Ардуино UNO и Nano не хватает цифровых пинов.

Длина волны и мощность лазера для гравировки

Для выжигания по дереву подходят высокочастотные лазеры. Длина волны лазера 405нм соответствует фиолетовому свету видимого спектра. Выбор пал на 405нм лазер с выходной оптической мощностью 300мВ. Излучение с длиной волны 405нм поглощается большим количеством материалов, что обеспечит большую универсальность граверу. Фиолетовый цвет выбран потому, что наиболее эффективно гравирует / выжигает на деревянной поверхности.

Фото 12В лазерного модуля с длиной волны 405нм мощностью 300мв идрайвера с TTL-модуляцией. От драйвера наверх идут две пары проводов. Красный-чёрный - питание 12В, подключены к блоку питания, белый синий - TTL -модуляция, подключены к Arduino к пинам Dout и Gnd соответственно. На обратной стороне драйвера лазерного диода указано, каким образом необходимо подключать входы драйвера. Обратите внимание на то, что лазерный диод установлен внутри радиатора. На радиаторе стоит куллер. Лазерный модуль и драйвер я прикрепил к соответсвующей платформе.

Для ослабления воздействия на глаза я использовал специальные красные очки, купленные также в китайском интернет-магазине. Соблюдение техники безопасности крайне важно при работе с лазером.

Оптика лазерного гравера на Ардуино

Купленный мной комплект включает лазерный диод, установленный на радиаторе, который охлаждается с помощью небольшого вентилятора. При покупке я не обратил внимание на то, что комплект продаётся без системы фокусировки. То есть отсутствует выпуклая линза или система линз, которые позволяют сфокусировать излучение лазерного диода в точку. Однако имеется трубка, которая вкручивается в радиатор. В неё должен встраиваться коллиматор. Покупать коллиматор, а затем прикручивать его к радиатору я не стал. Вместо этого купил обычный дверной глазок и вытащил из него выпуклую линзу. Фокусное расстояние моей линзы 2-3 см, что меня устраивало. Свет лазера видимый, так что оптическая линза из дверного глазка вполне подходит. Линзу я приклеил к трубке моментальным клеем. Полученную оптическую «систему» вкрутил в радиатор.

Фото лазерного гравера с ЧПУ. За основу взят недорогой станок с ЧПУ на базе контроллера Ардуино, шаговых двигателей 17HS3404N в корпусе Nema 17 и драйверов ШД DM420A. Все электронные составляющие лазерного гравера, управляемого компьютером, приобретены в китайских интернет-магазинах.

Фото морды гепарда, выгравированной лазерным станком с ЧПУ. Слева исходная фотография. Рядом лежит 50-копеечная монета для оценки размеров результата и точности выжигания с помощью лазерного гравера, управляемого программой на компьютере. Такой лазерный гравер с ЧПУ легко можно сделать самостоятельно в домашних условиях.

ecnc.ru

Делаем лазерный гравер «Франкенштейн» — часть 2

Перевел SaorY для mozgochiny.ru

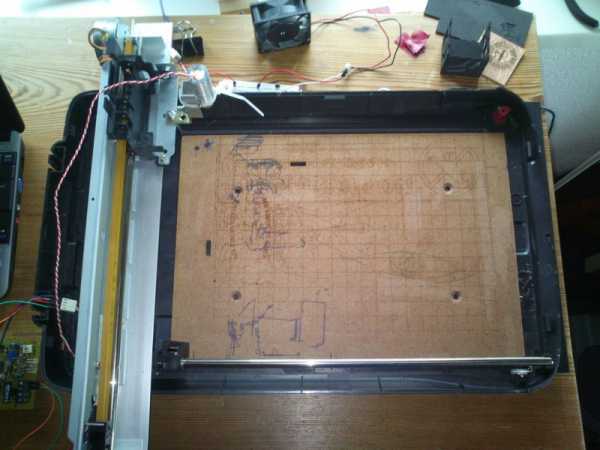

Снова всем доброго дня, мозгоинженеры! Продолжаем знакомиться с моим руководством о создании своими руками лазерного гравера из старых принтера и сканера.

Начало…

Шаг 10: Монтаж лазерного модуля

Для того чтобы установить на самоделку лазерный модуль или лазерную указку, каретку от принтера необходимо доработать. И я обнаружил, что для этих целей отлично подходит накладка от корпуса компьютера, да и одна из них случайно оказалась под рукой. Бедолага.

Я каким-то чудом умудрился согнуть, подрезать, просверлить и, наконец, прикрутить ее к каретке. Нужно лишь творчески подойти к этому делу и соблюдать точность. Она во время этой мозгосборки является вашим верным товарищем, но может и оказаться худшим врагом, если вы пренебрегаете ей!

Каретка оказалась не под прямым углом к столу сканера, но, на мое счастье, маленькая гаечка спасла день.

Еще до этого я нашел небольшой шкив от кассетного плеера, его то я и установил на каретку, но потом понял, что он сталкивается с направляющей оси X, и его пришлось снять. Но определенно стоит сохранить его на случай последующих доработок.

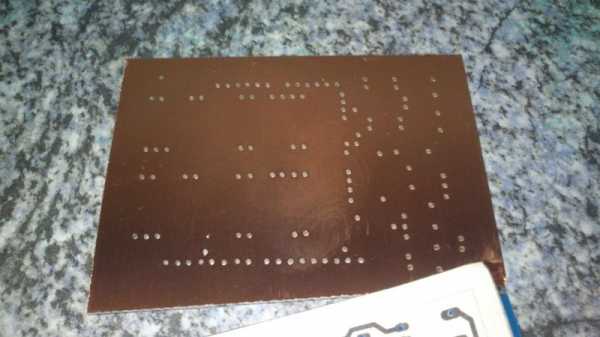

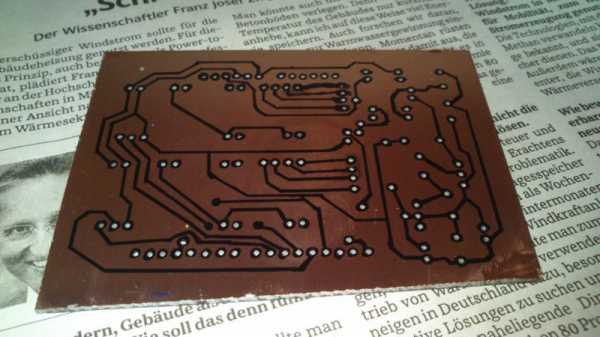

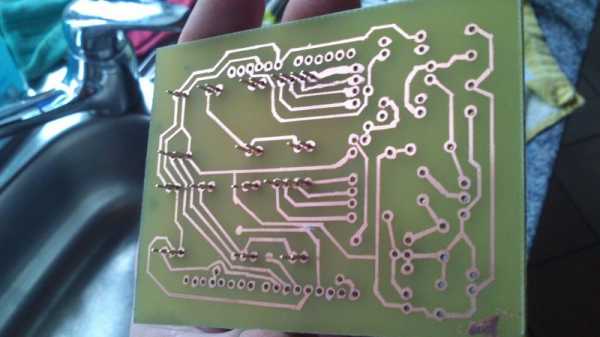

Шаг 11: Травление печатной платы

Примечание: я добавил альтернативный лазерный шилд, о котором речь идет в Шаге 13.

После успешных испытаний моего прототипа, собранного на макетной плате и корректно выполняющего некоторые команды G-кода, я приступил к созданию печатной платы. До этого подобные вещи не делал, но являюсь помощником в хим.лаборатории, так что работа с химикатами страха во мне не вызывает.

И снова использовал для этого мозгоруководство Groover-а, взяв от туда макет лазерной платы, который находится в файле формата EagleCAD.

Я зеркально распечатал этот макет на обычной бумаге, наклеил его на фоточувствительную омедненную плату, и дремелем высверлил нужные отверстия. Новомодного автоматического экспозиметра у меня нет, поэтому я просто взял немного спирта и снял защитный лак. С помощью контурной проекторной ручки и линейки прочертил дорожки вручную. Эта мозгоручка оставляет очень красивый блестящий след. Я еще пробовал использовать германский тонкий перманентный маркер (кислотостойкий), но он давал толстые некрасивые линии. А контурной ручкой нужно было лишь раз провести линию, а не несколько, и получался хороший защитный слой.

Травил плату поделки я хлористым железом (III), другие доступные средства мне не нравятся. Одни парят, другие сильно пахнут, третьи, содержащие пероксид, могут взорваться, если держать их в закрытой емкости. Поэтому хлористое железо самый оптимальный вариант, и для хранения, и для утилизации.

!!!Но тем не менее, НЕ ВЫЛИВАЙТЕ его в канализацию! Он разъест канализационные трубы, если они сделаны их меди, и убьет все полезные бактерии в вашем септике.

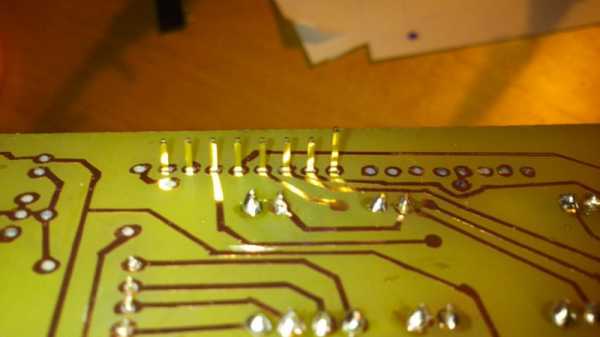

Шаг 12: Лазерный шилд

Я не знаю как паяются штырьковые контакты (которые соединяются с контактами Arduino) с обратной стороны, поэтому я установил их с верхней стороны платы и протолкнул их.

На всякий случай нарисовал на плате драйвера мозголазера где какие электродетали должны располагаться. Примечание: тестовые запуски без лазера можно проводить и без этой платы.

Список электродеталей

Я приложил список из моего заказа у поставщика электроники, который со всеми описаниями выглядит немного пугающе.

Примечание 1:В заказе поставщику ошибся с реле, поэтому пришлось разобрать старый блок питания от ПК, который отыскал в своих запасах. Своим «залежам» старой техники я безмерно рад, большая часть электроники до сих пор функционирует, и я храню ее вместо того, чтобы отдать на пункт приема. Они продают ее в Африку как «секонд-хэнд», хотя это не так. Я и построил данный мозгогравер, чтобы показать, что «старая техника» — не хлам. В умелых руках она также ценна, как и деньги.

Примечание 2 (важных):При подключении Arduino с установленной платой, убедитесь, что сначала подключен внешний источник питания. Я заметил, что подключая Arduino к USB, без подключенного источника питания степперы начинают «кричать», что совсем не здорово.

spisok_electro.csv

Шаг 13: Альтернативный лазерный шилд (шилд Easylaser)

Лазерный шилд от Groover-а великолепен, но некоторые вещи не подходят для моего способа управления лазером:— он не может переключаться в режим микростеппинга шаговых двигателей.От степперов из DVD, который он использовал, этого не требовалось, но если используешь различные двигатели от разных устройств эта опция может помочь более точно управлять двигателями.— еще я был не в восторге от реле, контролирующей включение/отключение лазера.— и наконец, провода идущие от лазерного шилда к лазеру были слишком длинными, думаю более правильно разместить шилд поближе к лазеру.Итак, резюмируя:

Я доработал драйвер от Groover-а— переместил плату драйвера, расположил ее на терминальном зажиме для лазерного модуля,— добавил перемычки на Easydrivers, активировав тем самым режим микростеппинга.

Апгрейд: самодельщик jduffy54 был так добр, что исправил плату easylaser. Я обновил макет мозгоплаты, перемычки для режима микростеппинга теперь должны работать как и предполагалось.

easylaser_shield easylaser_jump

Шаг 14: Лазерный диод

Использованный мной лазерный диод очень мощный. Это прицельный 300мВт-й, красный лазер 3-го класса, а значит ОБЯЗАТЕЛЬНО нужно использовать защитные очки. Иначе можно получить коньюктивит и катаракту. Это не как с курением, которое возможно приведет к раку. Нет, если луч попадет в глаза, то катаракта вам обеспечена. И даже отраженный от стен луч, намного опаснее, чем если вы посмотрите на солнце. Вы же не хотите рисковать своим зрением. Пауза…

БУДЬТЕ ОСТОРОЖНЫ !!

Защитные очки не должны пропускать излучение с длиной волны 600-670нм (оптическая плотность 4+). Такие очки стоят не дешево, но глаза-то бесценны!

Оптическая плотность 4+ означает, фильтруется 10^-4 поступающего (красного) света.К примеру:300 мВт * 10 ^-4 = 0,03 мВт.

Распиновка лазерного диода:

Вынув лазерный диод из старого пишущего DVD или купив в интернете, первым делом нужно определиться с его полярностью. Я для этого взял две мозгобатарейки АА в корпусе, которые соответственно «+» и «-», и попробовал соединить их с лазерным диодом, пока он не засветился.

В корпусах таких лазерных диодов как aixiz расположен радиатор. Они зачастую поставляются с фокусирующей пластиковой линзой. Стеклянные линзы конечно лучше, так как дают на 10-20% больше полезной мощности.

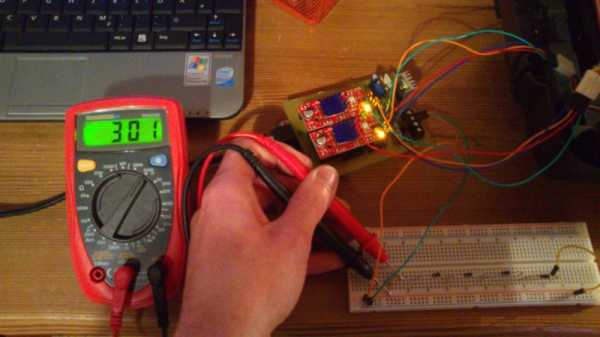

Настройка мощности лазерного диода:

Перед тем как подключить лазер к цепи, нужно отрегулировать «мощность», которую он будет получать. Это легко сделать с помощью синего потенциометра.Красный лазер из пишущего DVD может выдержать 300мВ (под нагрузкой — соответственно 300мА), но при этом я не знаю насколько его хватит.Значит, если вы хотите увеличить срок его эксплуатации можно уменьшить поступающую на него мощность до 200мВ (под нагрузкой — 200мА).И советую по возможности найти еще старый пишущий DVD, ведь вы же не хотите настраивать мощность лазерного диода на используемом в поделке лазерном модуле.

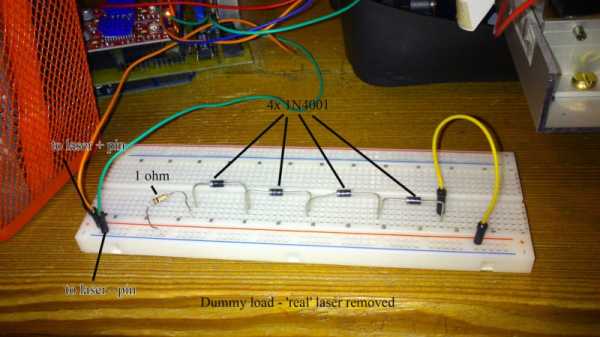

Звучит странно, но для этой настройки мы будем использовать эквивалент нагрузки, которую нужно поместить в цепь вместо реального лазерного диода. В таком случае можно постепенно увеличивать мощность, замеряя при этом напряжение, и не рискуя повредить «драгоценный» диод.На фото вы можете видеть эту самую эквивалентную нагрузку, она симулирует красный лазер. А если у вас лазер синего цвета, то вам нужно использовать 6 диодов 1N4001.

Эквивалентная нагрузка для красного лазера — 4 диода 1N4001 и один резистор 1Ом.для синего лазера — 6 диодов 1N4001 и один резистор 1Ом.

Опять же, берем макетку и последовательно соединяем диоды и резистор, на котором и замеряется напряжение. С какой стороны от диодов вы его поместить не важно. Мультиметр устанавливаем на 2000мВ и прикладываем щупы к выводам мозгорезистора. Далее к макетке подсоединяем провода от контактов драйвера лазера. Загружаем gcodesender,или тот терминал который вы используете, и соединяемся с микроконтроллером. Далее посылаем команду «М3» (включение шпинделя/лазера) и на мультиметре должны появиться показания.Затем поворачиваем потенциометр по часовой стрелке, до получения нужного вам значения, например 300мВ. Это будет соответствовать тому, что будет поступать на лазерный диод.

CW = повысить напряжениеCCW = понизить напряжениеПосле этого посылаем команду «М5» для отключения лазера.

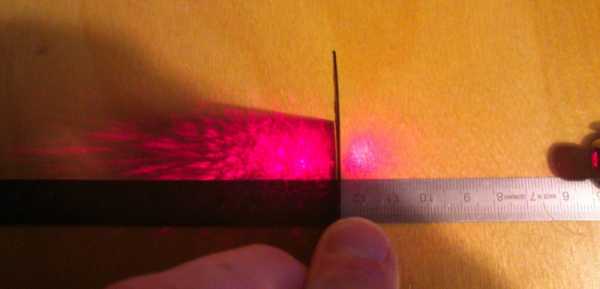

Фокусировка лазера:

Для фокусировки лазера я поворачивал линзу пока он не превратился в точку на стене, а потом попробовал зажечь спичку.Чтобы «грубо» настроить фокус я наклеил на стол линейку и установил рядом лазер, так чтобы край его корпуса был на отметке 0мм. Далее перед лазером поместил лист черной бумаги и двигал его, пока он не загорелся. Возможно и вам нужно так «поиграть» с линзой и расстоянием листа.

Чистовую настройку фокусного расстояния я проводил подобным образом, но на этот раз я подсчитывал сколько времени потребуется на прожиг дырки в бумаге. Вот таким образом я и получил фокусное расстояние наиболее близкое к идеальному.

Шаг 15: Софт

Определение рабочей площади:

В редакторе Inkscape необходимо задать размеры рабочей площади. Для этого заходим «File» — «Document Properties (свойства документа)» и меняем страницу по вашим размерам.

Перед тем как приступить к гравировке нужно узнать одну вещь — как получить gcode для ваших узоров. Мой выбор это Inkscape с модифицированным Groover-м Gcodetools (Metalevel 8), который доступен на его странице.

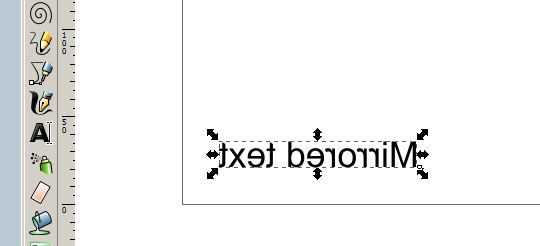

Прежде чем создавать gcode узор нужно отзеркалить. Если вы хотите просто все выделить и отразить, то в Inkscape это может дать странный результат.Поэтому перед отзеркаливанием выделяем все (сочетание клавиш Ctrl + a), объединяем в группу (Ctrl + g) и лишь потом отражаем (‘h’). После отзеркаливания разгруппировываем (Ctrl + Shift + g) и преобразуем в контур (Ctrl + Shift + c).

gcodetools нужно скопировать в «…\Inkscape\share\extensions».

А вот теперь для получения gcode нужно выполнить следующее:

1. Разгруппировать все объекты (возможно дважды)2. Ctrl + a (select all) — Path — Object to path4. Выбранное (selected all) — Extensions (расширения) — Laserengraver — Laser4. В разделе «Preferences» (предпочтения) вытавьте выходную папку.5. Важно! Переключитесь на вкладку «Laser»6. Вводим нужную скорость. Ее можно позже перезаписать с помощью Gcodesender.7. Вводим имя файла + .nc Далее нажимаем «Apply(применить)» и готово!8. Запускаем Gcodesender, подключаемся к Arduino и загружаем .nc файл. При желании меняем скорость.9. !!НАДЕВАЕМ ЗАЩИТНЫЕ ОЧКИ!!10. Нажимаем «Print(печать)»

Шпаркалка по Inkscape

Действие Сочетание клавиш

Select all (выбрать все) Ctrl + AGroup (сгруппировать) Ctrl + GUngroup (разгруппировать) Shift + Ctrl + GMirror (horizontal) отразить горизонтально Hвертикально VConvert object to path (конвертировать в контур) Shift + Ctrl + CAlign dialog (выровнять диалог ) Shift + Ctrl + AFill / Stroke dialog (заполнить/заштриховать диалог) Shift + Ctrl + F

Шаг 16: Он ожил !!!

Некоторые их вырезанных или выгравированных работ.

Модель ракеты из elabz. На их сайте имеются еще несколько интересных мозгомоделей.

Некоторые параметры для резки и гравировки различных материалов:Ремесленная пена — 2мм — черный — 75мм/минДревесина Balsa — 1мм — темные линии были выгравированы со скоростью 50 мм/мин, а потом с 10мм/мин. Наружные кольца со скоростью 100мм/мин.Корпус калькулятора выгравирован примерно на 75мм/мин.Около восьми лет я был игроком EvE, поэтому фигурка синего космического корабля «Каракал/Цербер» (Copyright @ CCP Games) это моя дань тем денькам. Она была вырезана с помощью софта Autodesk 123D Make.

Шаг 17: Ссылки и файлы и файлов

Софт

Загрузчик .hex-файлов для ArduinoGRBL — интерпретатор gcodе для Arduino (совместимый с atmega328)Редактор InkscapeGcodetools — плагин для Inkscape, создающий gcode из векторных рисунковGcodesender — инструмент для отправки gcode с ПК на ArduinoМакет платы LasershieldEagleCAD — для создания макета платыAutodesk 123D Make — редактор для создания 3D-моделей из фрагментированных объектов.

Пособия

Расчет передаточного числаКалибровка шагового двигателя

Меры безопасности при работе с лазером !!ОБЯЗАТЕЛЬНО для прочтения!!

Laserpointerforums.com — ветка про ущерб нанесенный неосторожным обращением с лазером.

Защитные очки

easylaser_shield easylaser_jump spisok_electro.csv bom_list_frankenstein

Шаг 18: Планы на доработку (опционально)

Данный шаг не обязательный.

Данный шаг не обязательный.

После того как создал поделку «Франкенштейн» я выгравировал много вещей и произвел некоторые изменения в конструкции гравера. Или планирую их произвести:

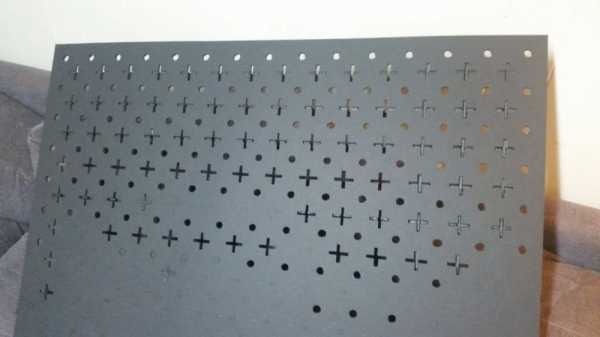

Изменения рабочего стола

Задняя часть картинной рамы выглядит красиво и не дает сильно обжечься лазером.Для фиксации заготовки требуется скотч. Не поймите меня не правильно, мне нравится мозгоскотч, особенно изолента :), но существует другое решение.Я взял от старого металлического корпуса ПК боковую панель и вырезал часть так, чтобы она поместилась в поддоне сканера. И теперь с помощью неодимовых магнитов можно крепить заготовку. Очень хорошо подходят для этих целей магниты из старых винчестеров, они сильные и имеют плоскую металлическую пластинку. В старых HDD я нашел два магнита — 3мм-й и 4мм-й, которые спокойно удерживают заготовку разной толщины. Но если ваши степперы плохо экранированы, то магниты могут повлиять на их корректную работу.2. Кабели шилдов

Я понял, что проложенные вместе кабели от мотора и лазера могут привести к неприятностям.Перекладка кабелей под углом 90 ° друг к другу (кабель двигателя / кабелю лазера) сводит эти неприятности к минимуму. Но я наткнулся на старый USB-кабель, который хорошо экранирован (толстый) и имеет 4 провода. Диаметр жил не играет большой мозгороли, и он должен работать нормально.

На фото где провода припаяны к контактам, показано как я слишком мало оголил внешнюю трубку и это затруднило пайку. Позднее я надрезал ее и немного высвободил провода.3. Корпус для электрооборудования.

Я нашел сайт, на котором есть скрипт для создания прекрасного короба, который можно можно вырезать и собрать с помощью стыковых соединений.Мой лазер для резки дерева слабоват, но выгравировать его сможет. Поэтому я задал размеры нужного мне корпуса и получил pdf-файл для скачивания.В Inkscape я перекроил все детали, чтобы использовать пространство более рационально. Вертикальные пропилы я сделал ножовкой по дереву, а горизонтальные лобзиком. Затем высверлил отверстия под провода и вентиляцию, и установил небольшой мозговентилятор от компьютера.! Важный момент! Вентилятор может вызывать сбои в работе драйверов Easydrivers, в следствие чего могут пропускаться шаги или остановиться на середине процесса. Поэтому важно разместить вентилятор на безопасном расстоянии от драйверов степперов.4. Замена лазерного диода

Типичные лазерные диоды от старых пишущих DVD являются лазерами типа Small Closed Can, и их ток не должен превышать 300мА. На форумах Laserpointerforums.com я нашел несколько тем, в которых говорится о недорогих красных лазерных диодах. И хорошим вариантом для мозгоподелки будет красный лазерный диод ЗЗК 826, рассчитанный на ток около 300мА. В сочетании со стеклянной линзой, которая обладает большей оптической силой, он повысит общую производительность гравера.

На этом о гравере «Франкенштейн» все, благодарю за мозговнимание!

(A-z Source)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!About SaorY

mozgochiny.ru