Содержание

Легированная сталь: особенности, классификация и характеристики — Метинвест

- Легорованные стали: определение и классификация

- Легирующие добавки

- Общая классификация легированных сталей

- Характеристика легированных сталей

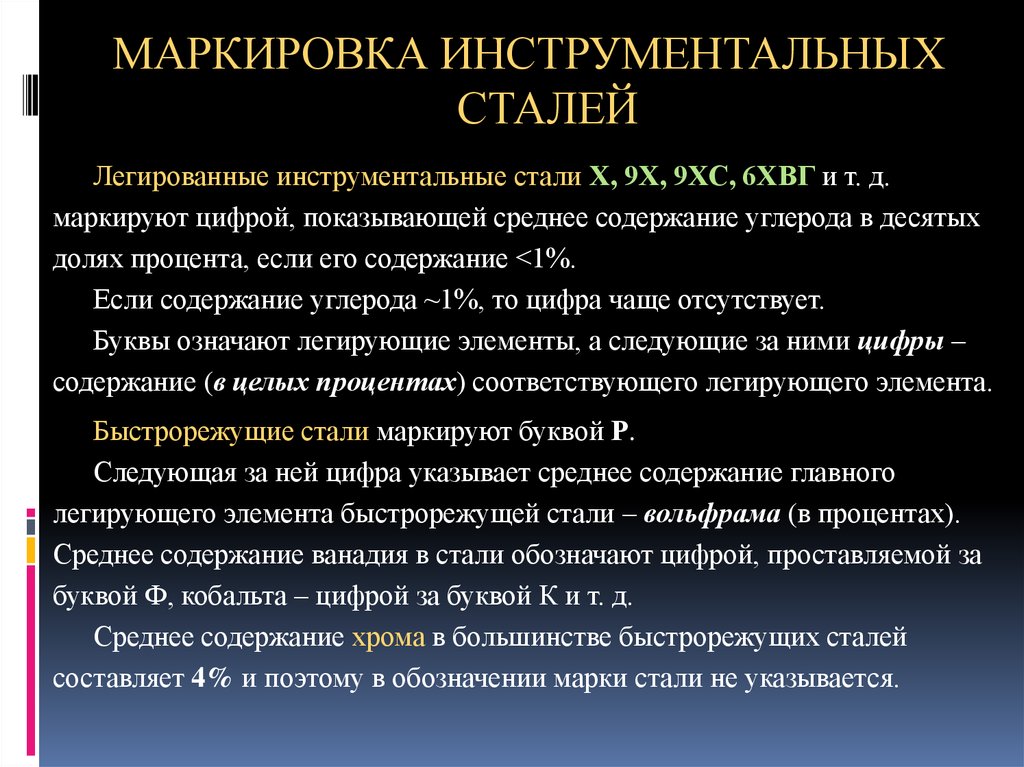

- Маркировка легированных сплавов и основные марки

- Марки, наиболее востребованные в инжиниринге

- Использование легированных сталей

В век перепроизводства разве что младенец не знает, что существует легированная сталь. Но часто происходит подмена понятий и многие обыватели считают, что единственным достоинством такого материала является его высокая антикоррозионная стойкость. На самом деле, кроме нержавейки, существует колоссальное количество сплавов, содержащих легирующие добавки и имеющих различные механические и эксплуатационные характеристики. Ну а теперь все по порядку.

Легированные стали: определение и классификация

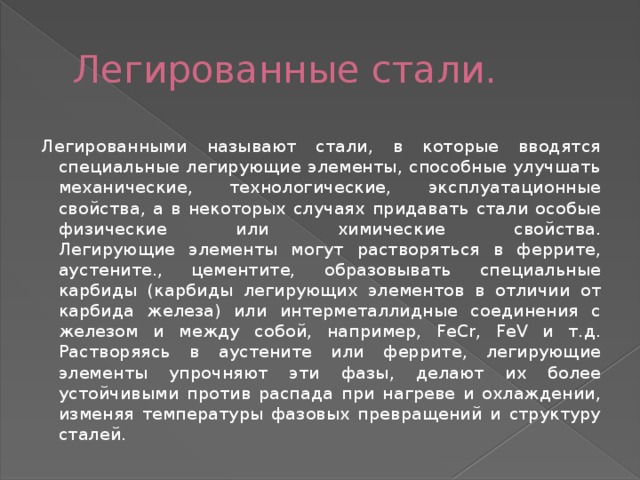

Легированные сплавы имеют сложный состав на основе железа и углерода и содержат различные химические элементы, которые влияют на структурные преобразования металлов на молекулярном уровне. Процентное содержание таких добавок и организация процесса раскисления, легирования и модификации сталей определяют их физико-химические свойства.

Процентное содержание таких добавок и организация процесса раскисления, легирования и модификации сталей определяют их физико-химические свойства.

Интересный факт. Началом массового производства немагнитных сплавов считается выплавка стали англичанином Робертом Гадфильдом в конце XIX века. Конечно, человечество и раньше знало, что такое легированная сталь, но организовать потоковое производство и оценить все преимущества ее применения люди смогли только в эпоху глобальной индустриализации и, к сожалению, с появлением новых военных технологий. Благодаря высокому сопротивлению износу и ударным нагрузкам сталь Гадфильда вплоть до середины XX века становится наиболее используемым сплавом для производства железнодорожных крестовин, танковых траков, пехотных шлемов и даже тюремных решеток. Она и сейчас применяется при изготовлении зубьев ковшей экскаваторов и других элементов техники, подвергаемых ударным и истирающим нагрузкам во время их эксплуатации.

Отличия от углеродистых сталей

Любая сталь содержит железо и углерод. Причем содержание последнего может составлять 0,02 – 2,14% и напрямую определяет его свойства и марку. Он повышает твердость и прочность, но при увеличении концентрации снижает пластичность. Увеличивает режущую способность, электрическое сопротивление и коэрцитивную силу. Снижает температуру плавления и плотность.

Обыкновенные углеродистые стали, также как и легированные, могут содержать кремний, марганец, медь, серу, хром, фосфор, водород, азот и алюминий, только их количество значительно ниже. При этом Si и Mn вводятся для улучшения прочностных показателей и физико-химических свойств. Другие вещества попадают в расплавленную сталь из шихты или печных газов и соответственно считаются примесями. Некоторые их них (например, сера и фосфор) являются постоянными вредными примесями. При плавке легированных сталей их свойства формируются счет целенаправленного введения модифицирущих элементов.

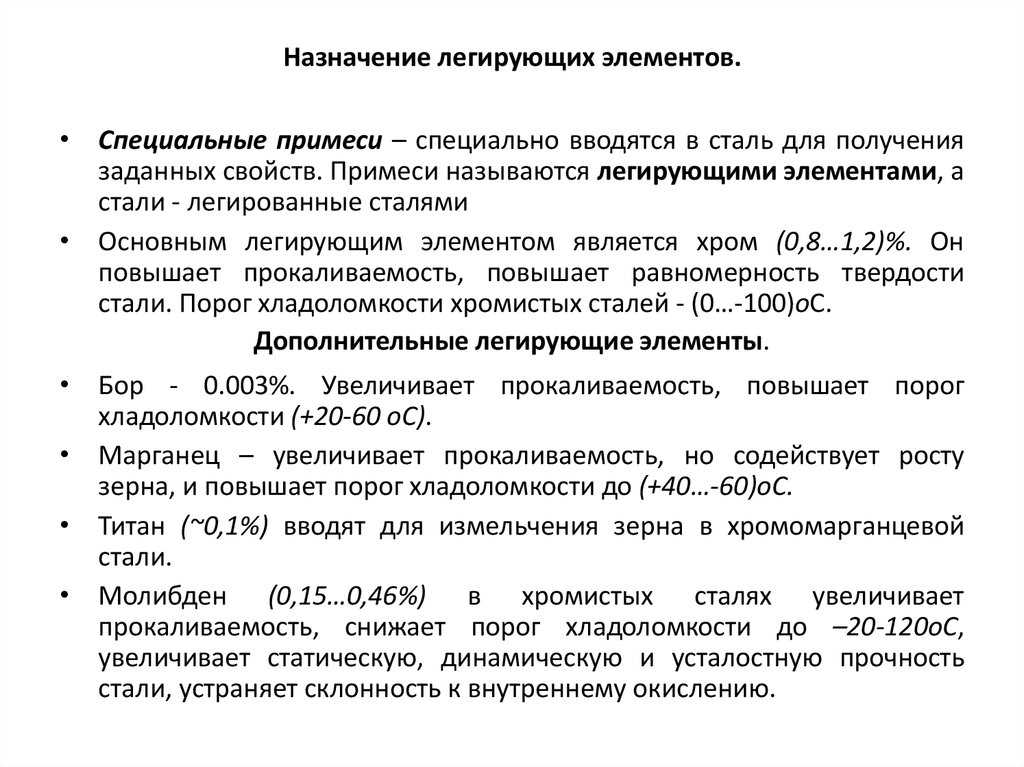

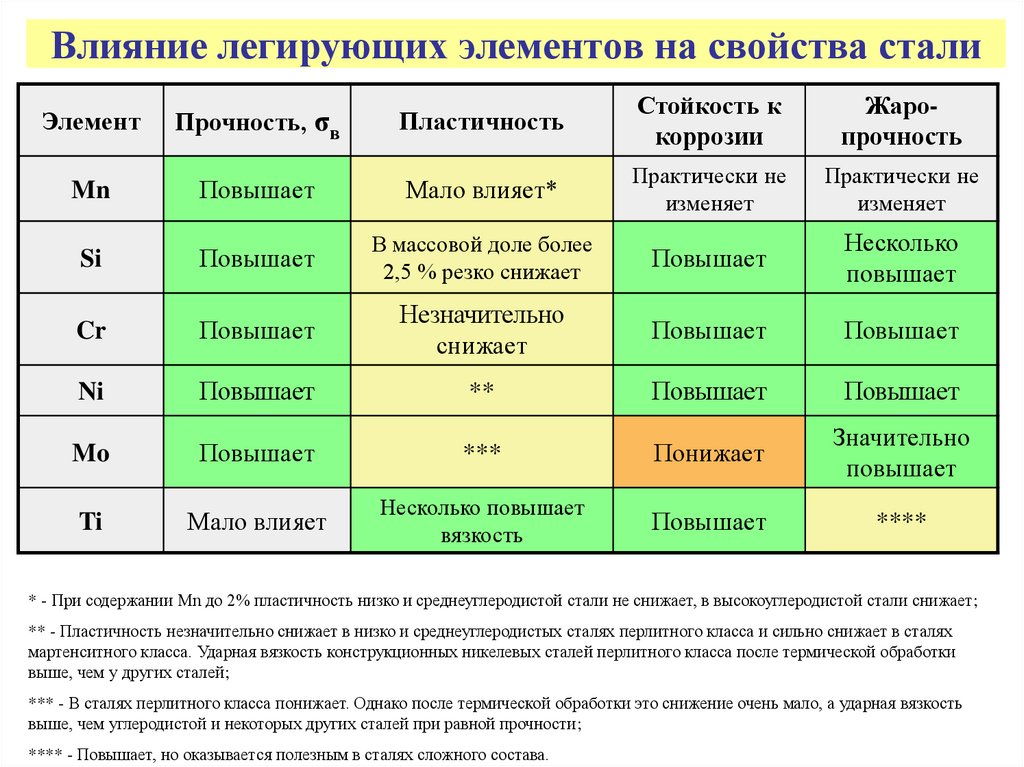

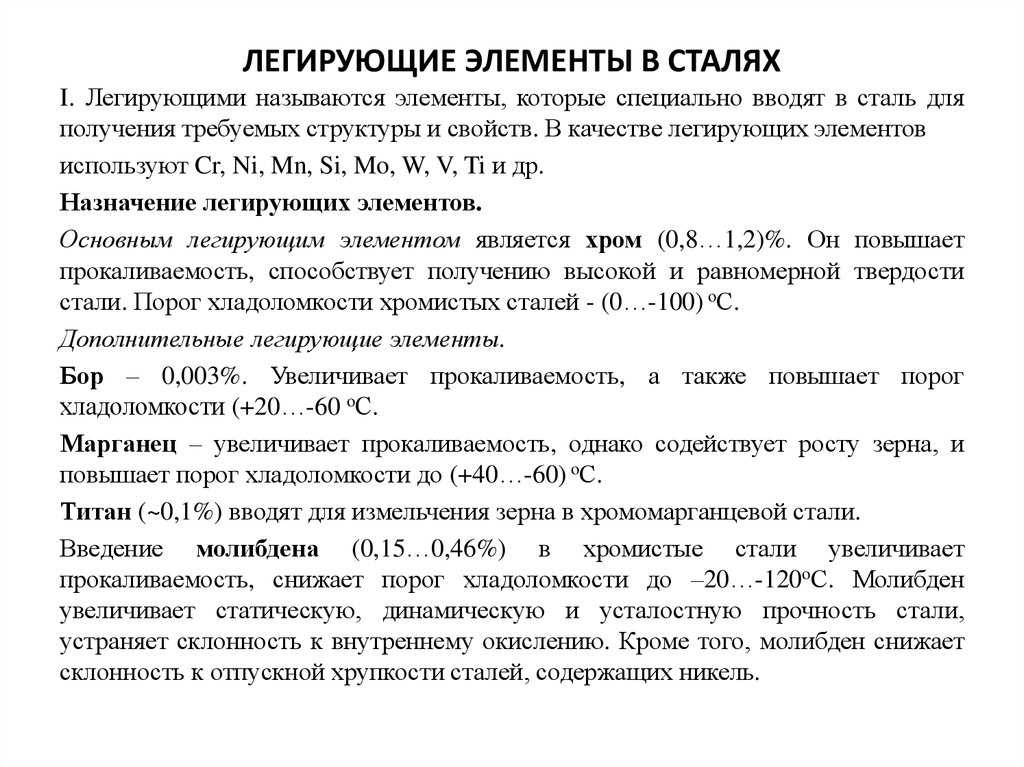

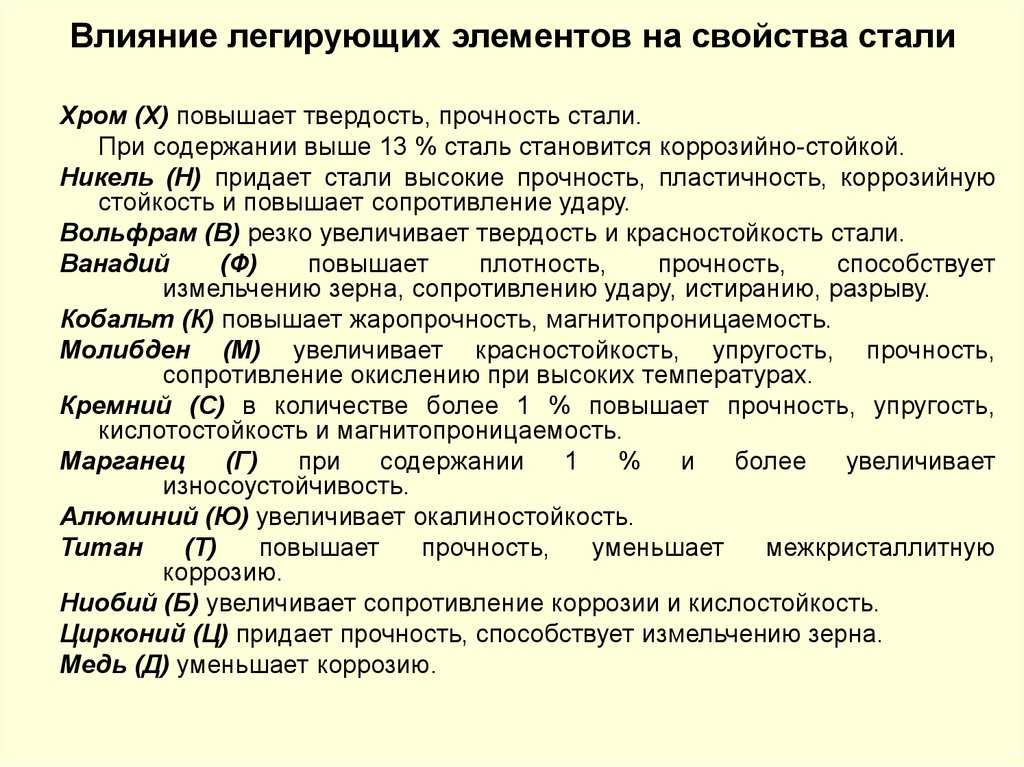

Легирующие добавки

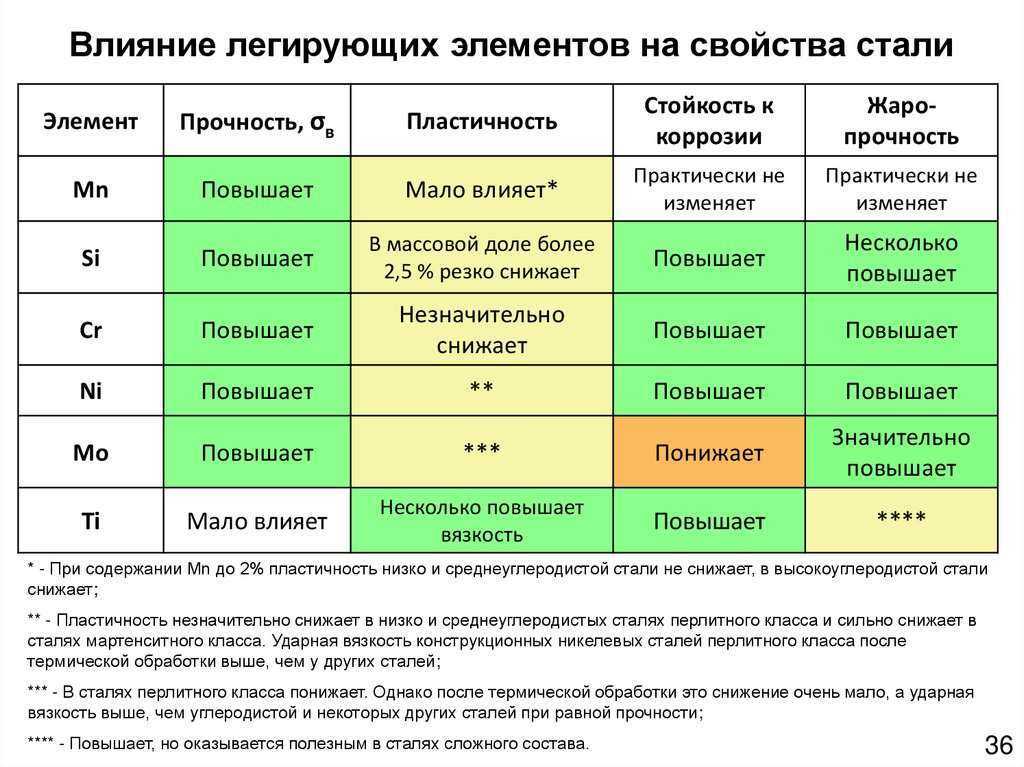

Наиболее распространенными элементами, использующимися для улучшения физических, химических и механических свойств стали являются: хром, марганец, никель, кремний, вольфрам, молибден, ванадий, титан, медь, кобальт, алюминий, бор, ниобий, цирконий и другие. Но, несмотря на такой обширный список, все же наиболее используемыми являются лишь несколько из вышеперечисленных элементов.

Легирущие добавки

|

Элемент

|

Химическое обозначение

|

Обозначение в маркировке СНГ

|

Типичное содержание, %

|

Особенности применения

|

|

Марганец

|

Mn

|

Г

|

0,8 – 13

|

Аустенитобразующее вещество, улучшает прокаливаемость и увеличивает порог жидкотекучести металла.

|

|

Кремний

|

Si

|

С

|

0,5 – 14,0

|

Ферритообразующий компонент. Не влияет на вязкостные свойства, при этом повышает предел прочности и текучести, магнитную проницаемость и электропроводимость. Улучшает пластичность, кислотостойкость и прочностные показатели.

|

|

Алюминий

|

Al

|

Ю

|

0,02 – 0,07

|

Минимизирует процессы старения. Повышает пластичность. Связывает кислород

|

|

Фосфор

|

P

|

П

|

0,05 – 0,35

|

Улучшает антикоррозионные свойства и обрабатываемость.

|

|

Хром

|

Cr

|

Х

|

0,3 – 30

|

Ферритообразующий компонент. Широко используется как самостоятельный легирующий агент, так и в комплексе с другими веществами. Его введение способствует расширению температурного интервала затвердевания, увеличивает прочность и твердость без изменения показателей пластичности. Содержание 1% улучшает механические свойства. С повышением концентрации хрома до 5% увеличивается теплостойкость, а кислотостойкие и жаропрочные сплавы уже содержат более высокий процент хрома, который может достигать 28%.

|

|

Никель

|

Ni

|

Н

|

0,3 – 25

|

Аустенитообразующий компонент. Улучшает ударную вязкость и термоокислительную стабильность.

|

|

Молибден

|

Mo

|

М

|

0,2 – 6,5

|

Значительно повышает показатели твердости, прочности и прокаливаемости. В наибольшей концентрации содержится в жаропрочных и быстрорежущих сталях, а в конструкционных марках его количество обычно не превышает 0,4%.

|

|

Вольфрам

|

W

|

В

|

1,0 – 18,0

|

Карбидообразующая присадка, повышающая пределы прочности и твердости. Вводится в быстрорежущие инструментальные сплавы до 18% и оптимизирует термопрочность и сопротивление ударным нагрузкам.

|

|

Ванадий

|

V

|

Ф

|

0,09 – 2,0

|

Карбидообразующий агент, который увеличивает прочность и повышает вязкость.

|

|

Титан

|

Ti

|

Т

|

0,03 – 0,15

|

Связывая углерод в прочные карбиды, измельчает зерна аустенита и снижает склонность к межкристаллической коррозии. Повышает кислотоустойчивость и, наряду с другими карбидообразующими, способствует самозакалке стали.

|

|

Ниобий

|

Nb

|

Б

|

0,01 – 1,5

|

Сильный карбидообразующий элемент. В нержавеющие сплавы вводится для минимизации межкристаллической коррозии, в марганцовистую – для снижения отпускной хрупкости.

|

|

Медь

|

Cu

|

Д

|

0,03 – 4,0

|

Ее присадка увеличивает предел текучести, пластичность, сопротивляемость коррозионным процессам.

|

|

Бор

|

B

|

Р

|

0,0008 – 0,005

|

Увеличивает прокаливаемость. Является лучшей альтернативой для замены дорогостоящего молибдена и никеля.

|

|

Кобальт

|

Co

|

К

|

5,0 – 30,0

|

Используется для жаростойких и быстрорежущих марок. Его присадка позволяет режущей плоскости сохранять свои свойства даже при температурах красного каления и защищает конструктивные части теплогенерирующих элементов от окисления при воздействии агрессивных сред и критических температур.

|

|

Редко-земельные

металлы (РЗМ)

|

Ce, La и др.

|

Ч

|

0,02 – 0,05

|

Одновременно выступают дегазаторами и десульфураторами. В значительной мере оптимизирующее влияют на обрабатываемость и физико-механические свойства. Улучшают жидкотекучесть, свариваемость и ковкость.

|

|

Сера

|

S

|

—

|

0,03 – 0,3

|

Несмотря на то, что наличие серы активизирует процессы ржавления и охручивания стали, она используется в автоматных марках для облегчения станочной обработки.

|

На заметку. Даже в составе технически чистого железа обязательно присутствуют около 20 химических примесей. Но их суммарное количество не превышает 0,25 процента.

Общая классификация легированных сталей

Она основывается на том, в каком количестве добавка введена в состав сплава, и определяет основные группы, исходя из химической структуры, целевого назначения и уникальных свойств. Таким образом, различают следующие категории.

Таким образом, различают следующие категории.

Классификация стальных сплавов по процентному содержанию всех легирующих компонентов:

- не более 2,5 % — низколегированные;

- в интервале от 2,5 до 10,0% – среднелегированные;

- более 10% — высоколегированные.

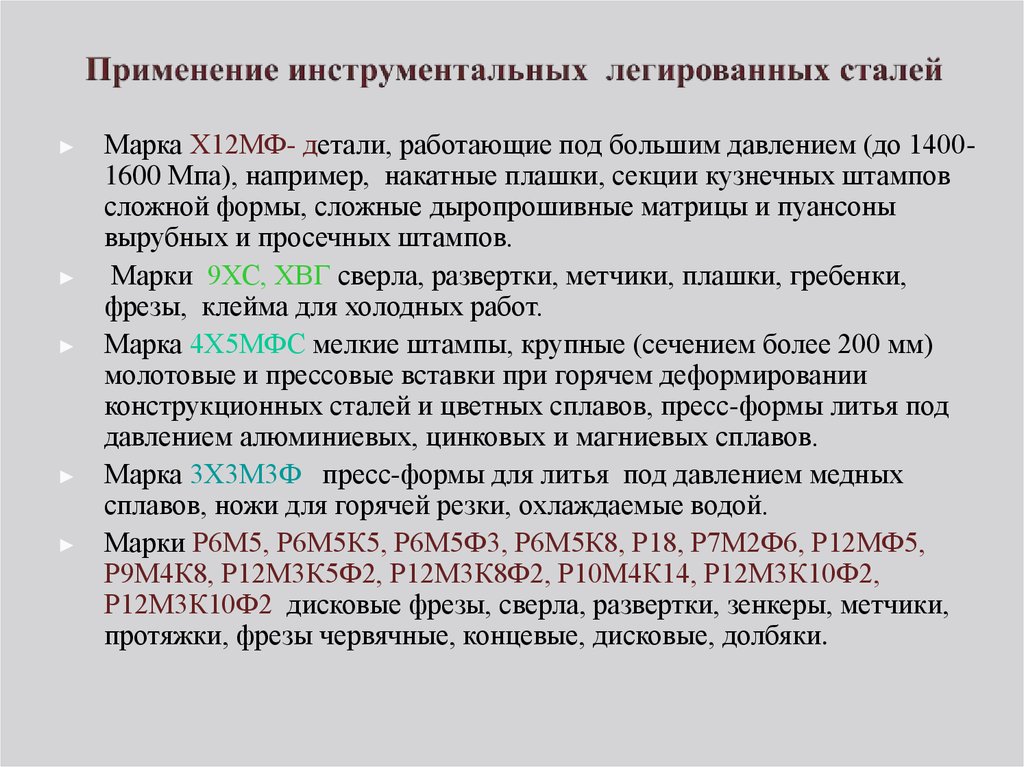

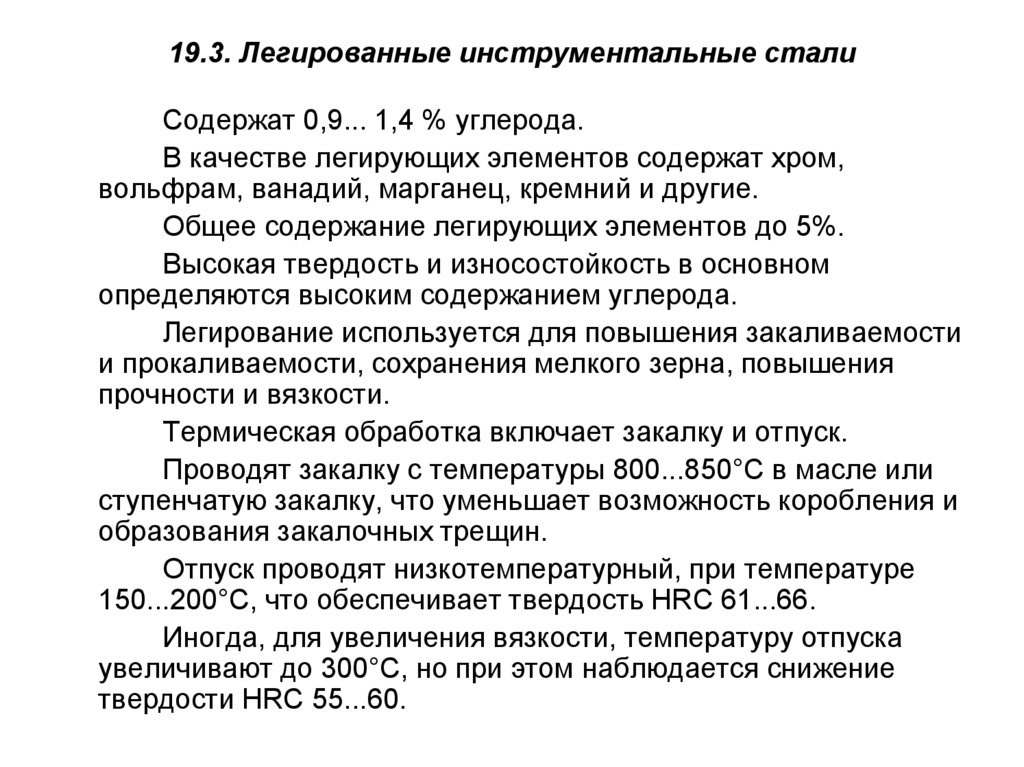

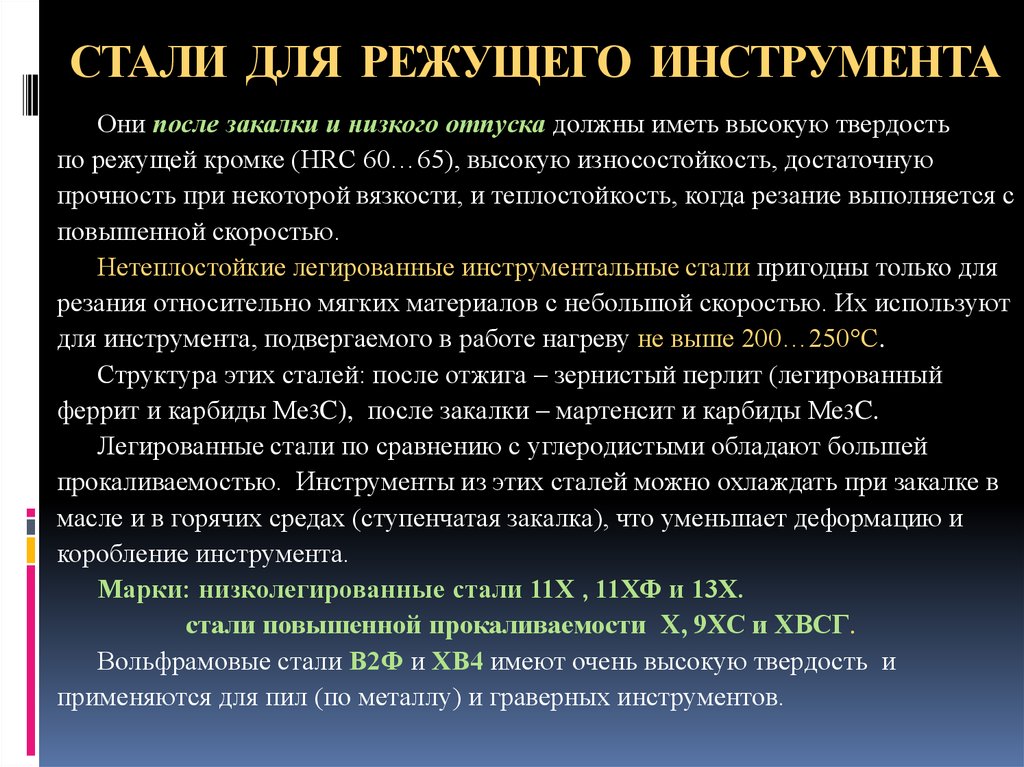

Классификация легированных сталей по назначению:

- конструкционные. Используются для изготовления металлоконструкций, деталей машин, агрегатов и механизмов;

- инструментальные. Применяются при изготовлении высококачественного мерительного и режущего инструмента и ударо-штамповочной оснастки;

- с особыми свойствами (жаростойкие, нержавеющие и прочие).

В своей профессиональной деятельности металлурги и инженеры часто прибегают к более широкой номенклатуре. Например, профессионалами используется классификация таких сплавов по их микроструктуре в нормализованном состоянии (перлитные, аустенитные, карбидные и мартенситные) или в равновесном состоянии (доэвтектоидные, эвтектоидные, заэвтектоидные).

Характеристика легированных сталей

Фазовые превращения в твердых растворах железа определяются общими законами взаимной растворимости и межатомных взаимодействий всех элементов, включая углерод и легирующие добавки. Поэтому легированная сталь имеет одновременно схожие и уникальные характеристики:

- химические: жаростойкость, кислотостойкость, коррозионная стойкость;

- физические: тепловые, магнитные, электрические;

- специальные: износостойкость, сопротивляемость ползучести.

Среди преимуществ и достоинств, которыми обладает данный металлопрокат, следует выделить повышенное сопротивление хладостойкости, ударным и пластическим деформациям, улучшенная прокаливаемость, повышенная вязкость. При этом для большинства сплавов, содержащих разное количество легирующих присадок, характерно:

- наличие остаточного аустенита после закалки;

- склонность к образованию флокенов;

- механическая прочность;

- тугоплавкость.

На заметку. В зависимости от химической природы вводимых элементов легированная сталь изменяет свойства жидкотекучести и поверхностного натяжения. А также снижает температуру плавления следующим образом:

|

Элемент

|

Снижение T для 1% элемента в жидком р/р, ˚С

|

Элемент

|

Снижение T для 1% элемента в жидком р/р, ˚С

|

Элемент

|

Снижение T для 1% элемента в жидком р/р, ˚С

|

|

Углерод

|

90

|

Кремний

|

6

|

Никель

|

2,9

|

|

Сера

|

40

|

Фосфор

|

28

|

Титан

|

17

|

|

Марганец

|

1,7

|

Медь

|

2,6

|

Бор

|

100

|

|

Хром

|

1,8

|

Молибден

|

1,5

|

Вольфрам

|

1

|

|

Алюминий

|

5

|

Ванадий

|

1,3

|

Кобальт

|

1,5

|

Данные таблицы показывают, что по сравнению с малоуглеродистым нелегированным сплавом у высоколегированной марки, содержащей около 50% присадок, температура ликвидуса ниже почти на 100˚С.

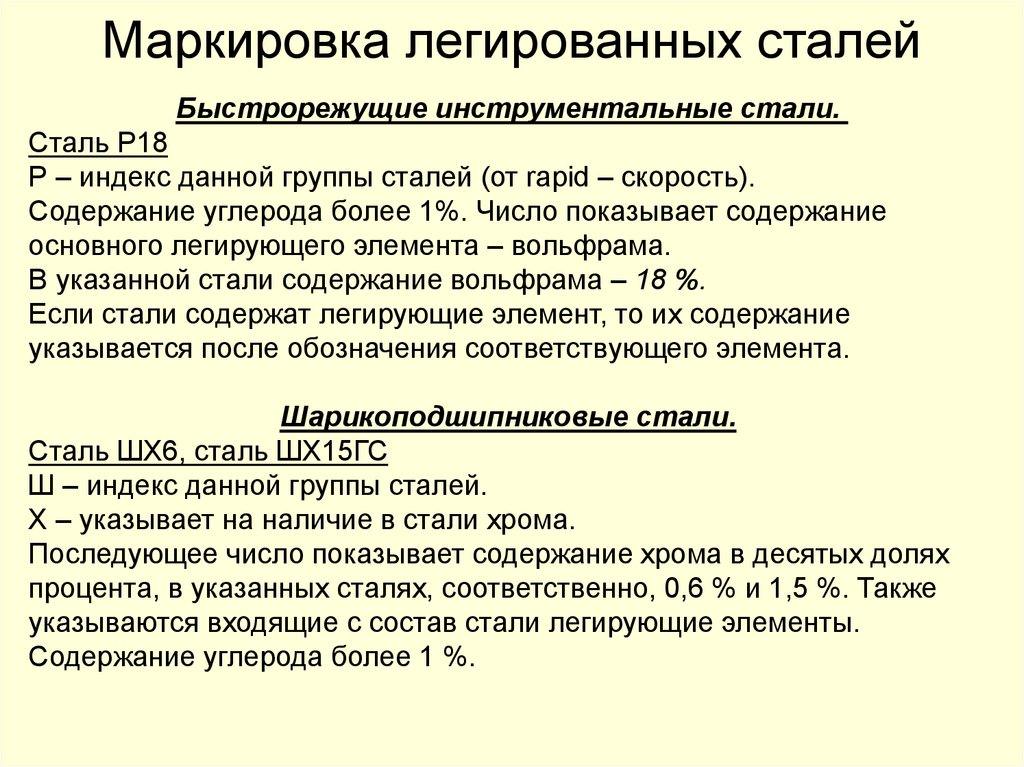

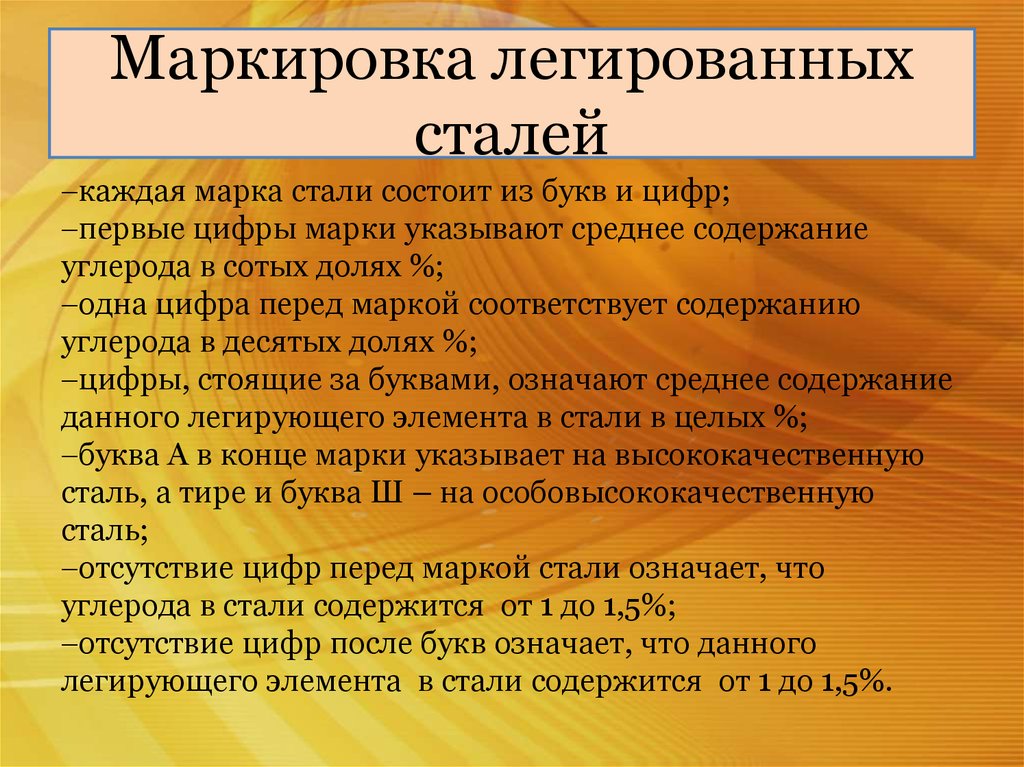

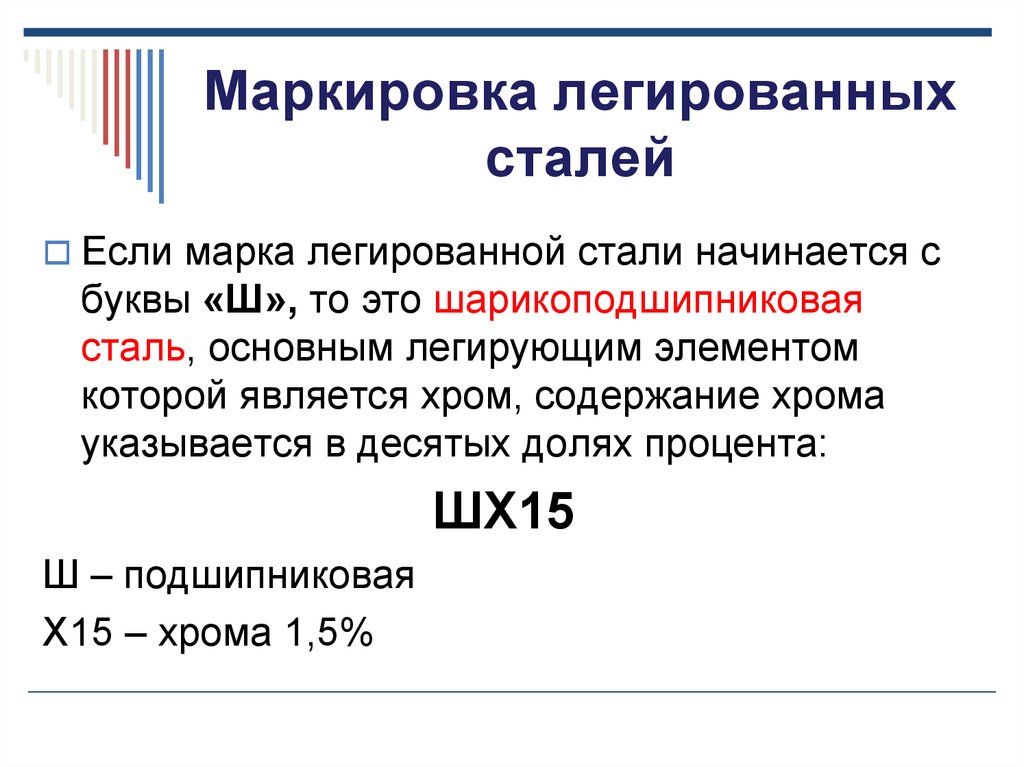

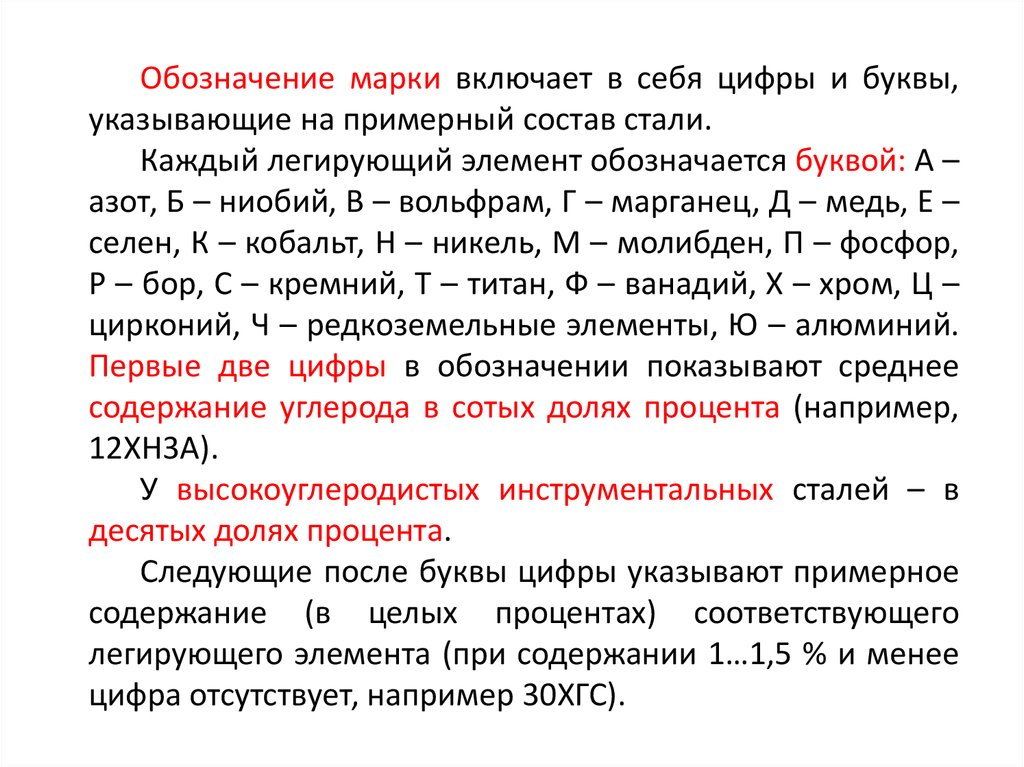

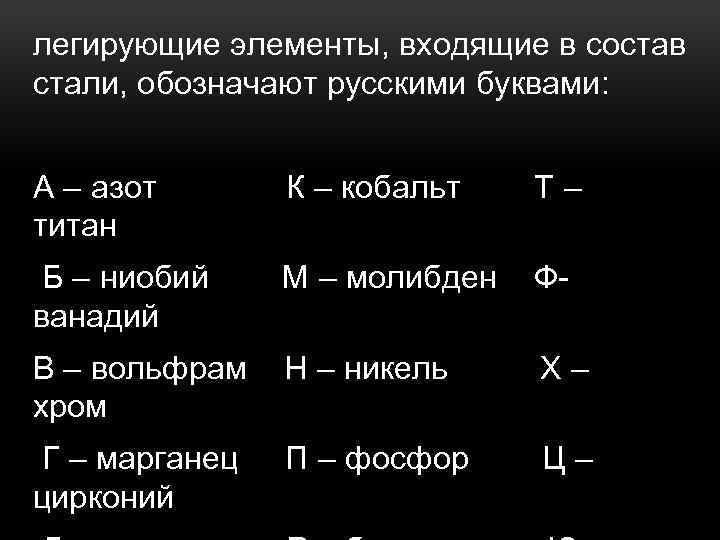

Маркировка легированных сплавов и основные марки

В мировой практике используется несколько документов, регламентирующих маркировку легированных сталей. Но в любом случае они все предполагают использование буквенно-цифровых обозначений.

Стандарты стран СНГ

При обозначении легированной конструкционной стали процентная величина массовой доли углерода маркируется первыми двумя цифрами без использования буквенного обозначения. Далее в порядке уменьшения указываются легирующие компоненты и их доля в сплаве в среднем эквиваленте. Буквенные обозначения химических элементов указаны в таблице 1. Легирующие присадки, количество которых менее 1,0% указываются только в расшифрованной номенклатуре, так как обозначение тогда бы приняло очень громоздкий вид.

Учитывая обширный сортамент, марка стали может также включать дополнительные символы в номенклатуре. Так как обозначение тогда бы приняло очень громоздкий вид, символы, более расширенно описывающие свойства или особенности: А – автоматные, Е – магнитные, Ж – нержавеющие, Р – режущие, Х – хромистые, Ш – шарикоподшипниковые, Э — электротехнические, Я – хромоникелевые. Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

Маркировка легированных сталей для речного и морского судостроения часто осуществляется в соответствии с ГОСТ 5521-86 и требованиями Международной ассоциации классификационных обществ. Это означает, что такие сплавы классифицируют на категории A, B, D и Е с учетом предела текучести, показателям прочности, хрупкости и сопротивления ударным нагрузкам.

Европейские стандарты

EN 10027 определяет порядок обозначения всех сталей. Легированные сплавы имеют маркировку 1.20ХХ – 1.89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние — порядковый номер сплава в этой группе. Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Североамериканские стандарты ASTM/ASME и AISI

В США действует наиболее обширная система маркировки сталей. Например, маркировка ASTM предполагает обозначение основных химических элементов, предел прочности и форму проката. В системе AISI используют 4 цифры, где первые две указывают номер группы, две последующие – процентное количество углерода. Буквенные символы демонстрируют наличие соответствующих присадок.

Марки, наиболее востребованные в инжиниринге

- 09Г2С – низколегированная сталь, сочетающая механическую прочность, хорошую обрабатываемость и доступную стоимость;

- 40Х и ее аналог AISI 5135 – основной конструкционный материал для изготовления деталей и оборудования промышленного сектора и трубопроводной арматуры;

- 10Г2С1 – кремнемарганцевая марка, демонстрирующая хладостойкость, неплохую свариваемость и повышенную коррозионную стойкость, благодаря чему востребована при сооружении мостов, газопроводов и объектов повышенной надежности;

- 10Х11Н23Т3МР – жаропрочный сплав аустенитного класса, использующийся для производства пружин, деталей крепежа, работающих при температурах до 700 ºС.

Использование легированных сталей

Сегодня практически невозможно перечислить все сферы, где применяется легированная сталь. Это тракторостроение и машиностроение, химико-технологический и промышленно-производственный комплекс, нефтегазодобывающая отрасль и сельское хозяйство. Например:

- из хромосодержащих сплавов изготавливают детали для оборудования, эксплуатируемого в условия прямого или вероятного контакта с агрессивными средами: плунжеры и шлицы, валы и зубчатые колеса, поршневые пальцы и карданные крестовины;

- низколегированные конструкционные сплавы чаще всего востребованы в строительстве, массово используются при сооружении каркасных металлоконструкций и для изготовления труб, сортового и фасонного металлопроката. Несмотря на обширный сортамент, легированная сталь марки 09Г2С является наиболее популярной в этой сфере;

- инструментальный сплав – универсальный материал для клейм, пресс-форм, эталонных калибров и штампов, ручного инструиента.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

Также не стоит забывать, что физические особенности легированных сплавов проявляются в термообработанном состоянии. Именно поэтому их широко используют для термонапрягаемых деталей, высокоскоростных и тяжелонагруженных пар трения.

В связи с интенсивным развитием современных технических отраслей, легированная сталь находит применение в гражданской и военной авиации, в турбостроении и в альтернативной электроэнергетике. Так же можно купить металл в Украине, а именно легированную сталь для изготовления мультикоптеров и беспилотников, ядерных реакторов, ракетно-космических систем. В то же время стремительное расширение сферы применения легированных сталей обуславливает ужесточение требований к их качеству и мотивирует к разработке новых сплавов.

Узнать больше о легированных марках стали и специальных сплавах можно в нашем справочнике, который регулярно пополняется новой информацией. Здесь можно ознакомиться с химическим составом сплавов, физико-механическими свойствами, аналогами и сферами применения сталей.

Здесь можно ознакомиться с химическим составом сплавов, физико-механическими свойствами, аналогами и сферами применения сталей.

Мы рады, что вы заинтересовались информацией из нашего блога. И даем согласие на использование материалов для учебных целей или для личного пользования. Однако предупреждаем, что копирование информации для публичного распространения – это нарушения авторского права и других прав интеллектуальной собственности, согласно Бернской конвенции и Закона Украины об авторском праве №3792-XII.

Легированная сталь: особенности, классификация и характеристики — Метинвест

- Легорованные стали: определение и классификация

- Легирующие добавки

- Общая классификация легированных сталей

- Характеристика легированных сталей

- Маркировка легированных сплавов и основные марки

- Марки, наиболее востребованные в инжиниринге

- Использование легированных сталей

В век перепроизводства разве что младенец не знает, что существует легированная сталь. Но часто происходит подмена понятий и многие обыватели считают, что единственным достоинством такого материала является его высокая антикоррозионная стойкость. На самом деле, кроме нержавейки, существует колоссальное количество сплавов, содержащих легирующие добавки и имеющих различные механические и эксплуатационные характеристики. Ну а теперь все по порядку.

Но часто происходит подмена понятий и многие обыватели считают, что единственным достоинством такого материала является его высокая антикоррозионная стойкость. На самом деле, кроме нержавейки, существует колоссальное количество сплавов, содержащих легирующие добавки и имеющих различные механические и эксплуатационные характеристики. Ну а теперь все по порядку.

Легированные стали: определение и классификация

Легированные сплавы имеют сложный состав на основе железа и углерода и содержат различные химические элементы, которые влияют на структурные преобразования металлов на молекулярном уровне. Процентное содержание таких добавок и организация процесса раскисления, легирования и модификации сталей определяют их физико-химические свойства.

Интересный факт. Началом массового производства немагнитных сплавов считается выплавка стали англичанином Робертом Гадфильдом в конце XIX века. Конечно, человечество и раньше знало, что такое легированная сталь, но организовать потоковое производство и оценить все преимущества ее применения люди смогли только в эпоху глобальной индустриализации и, к сожалению, с появлением новых военных технологий.

Благодаря высокому сопротивлению износу и ударным нагрузкам сталь Гадфильда вплоть до середины XX века становится наиболее используемым сплавом для производства железнодорожных крестовин, танковых траков, пехотных шлемов и даже тюремных решеток. Она и сейчас применяется при изготовлении зубьев ковшей экскаваторов и других элементов техники, подвергаемых ударным и истирающим нагрузкам во время их эксплуатации.

Отличия от углеродистых сталей

Любая сталь содержит железо и углерод. Причем содержание последнего может составлять 0,02 – 2,14% и напрямую определяет его свойства и марку. Он повышает твердость и прочность, но при увеличении концентрации снижает пластичность. Увеличивает режущую способность, электрическое сопротивление и коэрцитивную силу. Снижает температуру плавления и плотность.

Обыкновенные углеродистые стали, также как и легированные, могут содержать кремний, марганец, медь, серу, хром, фосфор, водород, азот и алюминий, только их количество значительно ниже. При этом Si и Mn вводятся для улучшения прочностных показателей и физико-химических свойств. Другие вещества попадают в расплавленную сталь из шихты или печных газов и соответственно считаются примесями. Некоторые их них (например, сера и фосфор) являются постоянными вредными примесями. При плавке легированных сталей их свойства формируются счет целенаправленного введения модифицирущих элементов.

При этом Si и Mn вводятся для улучшения прочностных показателей и физико-химических свойств. Другие вещества попадают в расплавленную сталь из шихты или печных газов и соответственно считаются примесями. Некоторые их них (например, сера и фосфор) являются постоянными вредными примесями. При плавке легированных сталей их свойства формируются счет целенаправленного введения модифицирущих элементов.

Легирующие добавки

Наиболее распространенными элементами, использующимися для улучшения физических, химических и механических свойств стали являются: хром, марганец, никель, кремний, вольфрам, молибден, ванадий, титан, медь, кобальт, алюминий, бор, ниобий, цирконий и другие. Но, несмотря на такой обширный список, все же наиболее используемыми являются лишь несколько из вышеперечисленных элементов.

Легирущие добавки

|

Элемент

|

Химическое обозначение

|

Обозначение в маркировке СНГ

|

Типичное содержание, %

|

Особенности применения

|

|

Марганец

|

Mn

|

Г

|

0,8 – 13

|

Аустенитобразующее вещество, улучшает прокаливаемость и увеличивает порог жидкотекучести металла.

|

|

Кремний

|

Si

|

С

|

0,5 – 14,0

|

Ферритообразующий компонент. Не влияет на вязкостные свойства, при этом повышает предел прочности и текучести, магнитную проницаемость и электропроводимость. Улучшает пластичность, кислотостойкость и прочностные показатели.

|

|

Алюминий

|

Al

|

Ю

|

0,02 – 0,07

|

Минимизирует процессы старения. Повышает пластичность. Связывает кислород

|

|

Фосфор

|

P

|

П

|

0,05 – 0,35

|

Улучшает антикоррозионные свойства и обрабатываемость.

|

|

Хром

|

Cr

|

Х

|

0,3 – 30

|

Ферритообразующий компонент. Широко используется как самостоятельный легирующий агент, так и в комплексе с другими веществами. Его введение способствует расширению температурного интервала затвердевания, увеличивает прочность и твердость без изменения показателей пластичности. Содержание 1% улучшает механические свойства. С повышением концентрации хрома до 5% увеличивается теплостойкость, а кислотостойкие и жаропрочные сплавы уже содержат более высокий процент хрома, который может достигать 28%.

|

|

Никель

|

Ni

|

Н

|

0,3 – 25

|

Аустенитообразующий компонент. Улучшает ударную вязкость и термоокислительную стабильность.

|

|

Молибден

|

Mo

|

М

|

0,2 – 6,5

|

Значительно повышает показатели твердости, прочности и прокаливаемости. В наибольшей концентрации содержится в жаропрочных и быстрорежущих сталях, а в конструкционных марках его количество обычно не превышает 0,4%.

|

|

Вольфрам

|

W

|

В

|

1,0 – 18,0

|

Карбидообразующая присадка, повышающая пределы прочности и твердости. Вводится в быстрорежущие инструментальные сплавы до 18% и оптимизирует термопрочность и сопротивление ударным нагрузкам.

|

|

Ванадий

|

V

|

Ф

|

0,09 – 2,0

|

Карбидообразующий агент, который увеличивает прочность и повышает вязкость.

|

|

Титан

|

Ti

|

Т

|

0,03 – 0,15

|

Связывая углерод в прочные карбиды, измельчает зерна аустенита и снижает склонность к межкристаллической коррозии. Повышает кислотоустойчивость и, наряду с другими карбидообразующими, способствует самозакалке стали.

|

|

Ниобий

|

Nb

|

Б

|

0,01 – 1,5

|

Сильный карбидообразующий элемент. В нержавеющие сплавы вводится для минимизации межкристаллической коррозии, в марганцовистую – для снижения отпускной хрупкости.

|

|

Медь

|

Cu

|

Д

|

0,03 – 4,0

|

Ее присадка увеличивает предел текучести, пластичность, сопротивляемость коррозионным процессам.

|

|

Бор

|

B

|

Р

|

0,0008 – 0,005

|

Увеличивает прокаливаемость. Является лучшей альтернативой для замены дорогостоящего молибдена и никеля.

|

|

Кобальт

|

Co

|

К

|

5,0 – 30,0

|

Используется для жаростойких и быстрорежущих марок. Его присадка позволяет режущей плоскости сохранять свои свойства даже при температурах красного каления и защищает конструктивные части теплогенерирующих элементов от окисления при воздействии агрессивных сред и критических температур.

|

|

Редко-земельные

металлы (РЗМ)

|

Ce, La и др.

|

Ч

|

0,02 – 0,05

|

Одновременно выступают дегазаторами и десульфураторами. В значительной мере оптимизирующее влияют на обрабатываемость и физико-механические свойства. Улучшают жидкотекучесть, свариваемость и ковкость.

|

|

Сера

|

S

|

—

|

0,03 – 0,3

|

Несмотря на то, что наличие серы активизирует процессы ржавления и охручивания стали, она используется в автоматных марках для облегчения станочной обработки.

|

На заметку. Даже в составе технически чистого железа обязательно присутствуют около 20 химических примесей. Но их суммарное количество не превышает 0,25 процента.

Общая классификация легированных сталей

Она основывается на том, в каком количестве добавка введена в состав сплава, и определяет основные группы, исходя из химической структуры, целевого назначения и уникальных свойств. Таким образом, различают следующие категории.

Таким образом, различают следующие категории.

Классификация стальных сплавов по процентному содержанию всех легирующих компонентов:

- не более 2,5 % — низколегированные;

- в интервале от 2,5 до 10,0% – среднелегированные;

- более 10% — высоколегированные.

Классификация легированных сталей по назначению:

- конструкционные. Используются для изготовления металлоконструкций, деталей машин, агрегатов и механизмов;

- инструментальные. Применяются при изготовлении высококачественного мерительного и режущего инструмента и ударо-штамповочной оснастки;

- с особыми свойствами (жаростойкие, нержавеющие и прочие).

В своей профессиональной деятельности металлурги и инженеры часто прибегают к более широкой номенклатуре. Например, профессионалами используется классификация таких сплавов по их микроструктуре в нормализованном состоянии (перлитные, аустенитные, карбидные и мартенситные) или в равновесном состоянии (доэвтектоидные, эвтектоидные, заэвтектоидные).

Характеристика легированных сталей

Фазовые превращения в твердых растворах железа определяются общими законами взаимной растворимости и межатомных взаимодействий всех элементов, включая углерод и легирующие добавки. Поэтому легированная сталь имеет одновременно схожие и уникальные характеристики:

- химические: жаростойкость, кислотостойкость, коррозионная стойкость;

- физические: тепловые, магнитные, электрические;

- специальные: износостойкость, сопротивляемость ползучести.

Среди преимуществ и достоинств, которыми обладает данный металлопрокат, следует выделить повышенное сопротивление хладостойкости, ударным и пластическим деформациям, улучшенная прокаливаемость, повышенная вязкость. При этом для большинства сплавов, содержащих разное количество легирующих присадок, характерно:

- наличие остаточного аустенита после закалки;

- склонность к образованию флокенов;

- механическая прочность;

- тугоплавкость.

На заметку. В зависимости от химической природы вводимых элементов легированная сталь изменяет свойства жидкотекучести и поверхностного натяжения. А также снижает температуру плавления следующим образом:

|

Элемент

|

Снижение T для 1% элемента в жидком р/р, ˚С

|

Элемент

|

Снижение T для 1% элемента в жидком р/р, ˚С

|

Элемент

|

Снижение T для 1% элемента в жидком р/р, ˚С

|

|

Углерод

|

90

|

Кремний

|

6

|

Никель

|

2,9

|

|

Сера

|

40

|

Фосфор

|

28

|

Титан

|

17

|

|

Марганец

|

1,7

|

Медь

|

2,6

|

Бор

|

100

|

|

Хром

|

1,8

|

Молибден

|

1,5

|

Вольфрам

|

1

|

|

Алюминий

|

5

|

Ванадий

|

1,3

|

Кобальт

|

1,5

|

Данные таблицы показывают, что по сравнению с малоуглеродистым нелегированным сплавом у высоколегированной марки, содержащей около 50% присадок, температура ликвидуса ниже почти на 100˚С.

Маркировка легированных сплавов и основные марки

В мировой практике используется несколько документов, регламентирующих маркировку легированных сталей. Но в любом случае они все предполагают использование буквенно-цифровых обозначений.

Стандарты стран СНГ

При обозначении легированной конструкционной стали процентная величина массовой доли углерода маркируется первыми двумя цифрами без использования буквенного обозначения. Далее в порядке уменьшения указываются легирующие компоненты и их доля в сплаве в среднем эквиваленте. Буквенные обозначения химических элементов указаны в таблице 1. Легирующие присадки, количество которых менее 1,0% указываются только в расшифрованной номенклатуре, так как обозначение тогда бы приняло очень громоздкий вид.

Учитывая обширный сортамент, марка стали может также включать дополнительные символы в номенклатуре. Так как обозначение тогда бы приняло очень громоздкий вид, символы, более расширенно описывающие свойства или особенности: А – автоматные, Е – магнитные, Ж – нержавеющие, Р – режущие, Х – хромистые, Ш – шарикоподшипниковые, Э — электротехнические, Я – хромоникелевые. Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

Маркировка легированных сталей для речного и морского судостроения часто осуществляется в соответствии с ГОСТ 5521-86 и требованиями Международной ассоциации классификационных обществ. Это означает, что такие сплавы классифицируют на категории A, B, D и Е с учетом предела текучести, показателям прочности, хрупкости и сопротивления ударным нагрузкам.

Европейские стандарты

EN 10027 определяет порядок обозначения всех сталей. Легированные сплавы имеют маркировку 1.20ХХ – 1.89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние — порядковый номер сплава в этой группе. Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Североамериканские стандарты ASTM/ASME и AISI

В США действует наиболее обширная система маркировки сталей. Например, маркировка ASTM предполагает обозначение основных химических элементов, предел прочности и форму проката. В системе AISI используют 4 цифры, где первые две указывают номер группы, две последующие – процентное количество углерода. Буквенные символы демонстрируют наличие соответствующих присадок.

Марки, наиболее востребованные в инжиниринге

- 09Г2С – низколегированная сталь, сочетающая механическую прочность, хорошую обрабатываемость и доступную стоимость;

- 40Х и ее аналог AISI 5135 – основной конструкционный материал для изготовления деталей и оборудования промышленного сектора и трубопроводной арматуры;

- 10Г2С1 – кремнемарганцевая марка, демонстрирующая хладостойкость, неплохую свариваемость и повышенную коррозионную стойкость, благодаря чему востребована при сооружении мостов, газопроводов и объектов повышенной надежности;

- 10Х11Н23Т3МР – жаропрочный сплав аустенитного класса, использующийся для производства пружин, деталей крепежа, работающих при температурах до 700 ºС.

Использование легированных сталей

Сегодня практически невозможно перечислить все сферы, где применяется легированная сталь. Это тракторостроение и машиностроение, химико-технологический и промышленно-производственный комплекс, нефтегазодобывающая отрасль и сельское хозяйство. Например:

- из хромосодержащих сплавов изготавливают детали для оборудования, эксплуатируемого в условия прямого или вероятного контакта с агрессивными средами: плунжеры и шлицы, валы и зубчатые колеса, поршневые пальцы и карданные крестовины;

- низколегированные конструкционные сплавы чаще всего востребованы в строительстве, массово используются при сооружении каркасных металлоконструкций и для изготовления труб, сортового и фасонного металлопроката. Несмотря на обширный сортамент, легированная сталь марки 09Г2С является наиболее популярной в этой сфере;

- инструментальный сплав – универсальный материал для клейм, пресс-форм, эталонных калибров и штампов, ручного инструиента.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

Также не стоит забывать, что физические особенности легированных сплавов проявляются в термообработанном состоянии. Именно поэтому их широко используют для термонапрягаемых деталей, высокоскоростных и тяжелонагруженных пар трения.

В связи с интенсивным развитием современных технических отраслей, легированная сталь находит применение в гражданской и военной авиации, в турбостроении и в альтернативной электроэнергетике. Так же можно купить металл в Украине, а именно легированную сталь для изготовления мультикоптеров и беспилотников, ядерных реакторов, ракетно-космических систем. В то же время стремительное расширение сферы применения легированных сталей обуславливает ужесточение требований к их качеству и мотивирует к разработке новых сплавов.

Узнать больше о легированных марках стали и специальных сплавах можно в нашем справочнике, который регулярно пополняется новой информацией. Здесь можно ознакомиться с химическим составом сплавов, физико-механическими свойствами, аналогами и сферами применения сталей.

Здесь можно ознакомиться с химическим составом сплавов, физико-механическими свойствами, аналогами и сферами применения сталей.

Мы рады, что вы заинтересовались информацией из нашего блога. И даем согласие на использование материалов для учебных целей или для личного пользования. Однако предупреждаем, что копирование информации для публичного распространения – это нарушения авторского права и других прав интеллектуальной собственности, согласно Бернской конвенции и Закона Украины об авторском праве №3792-XII.

Все, что вам нужно знать о стальных сплавах

Если вы когда-нибудь задавались вопросом, какой металл наиболее часто используется в мире, вы можете быть удивлены (или не удивлены в этом отношении), узнав, что это сталь. Сталь прочна и широко используется. Многие предметы, с которыми мы с вами регулярно взаимодействуем, сделаны из стали. Тем не менее, с ее популярностью и применимостью, многие люди относительно не знают о различных свойствах, тонкостях и использовании стали. Если это звучит правдоподобно для вас, вы, вероятно, найдете интересную информацию в этом посте.

Если это звучит правдоподобно для вас, вы, вероятно, найдете интересную информацию в этом посте.

Происхождение современных стальных сплавов

Сначала сталь была получена путем добычи железной руды из земли, плавки руды в печи для удаления примесей и добавления углерода. Сегодняшний процесс производства стали включает переработку существующей стали. Независимо от того, добывается ли она из земли или перерабатывается, сталь представляет собой комбинацию железа и углерода.

Так как сталь является на 100% пригодным для повторного использования материалом, нет ограничений на то, сколько раз сталь может быть повторно использована и перепрофилирована. По данным Американского института чугуна и стали,

«Сталелитейные печи Северной Америки потребляют около 70 миллионов тонн отечественного стального лома при производстве новой стали… Используя стальной лом для производства новой стали, сталелитейная промышленность Северной Америки экономит энергию, выбросы, сырье и природные ресурсы».

Кроме того, переработка стали не приводит к потере качества или прочности.

Группы сталей: нержавеющая сталь, углерод, инструмент и сплав

Когда вы впервые пытаетесь понять, что такое сталь, легко оказаться ошеломленным. И это отчасти потому, что сталь состоит из четырех различных групп. Немного разобравшись в этих группах, вы найдете информацию о стали немного более удобоваримой. Четыре группы: нержавеющая сталь, углерод, инструмент и сплав, и они сгруппированы на основе химического состава.

Нержавеющая сталь

Нержавеющая сталь известна как наиболее коррозионностойкая из четырех групп. Нержавеющая сталь обычно включает хром, никель или молибден, причем эти сплавы составляют около 11-30 процентов стали.

Из четырех групп сталей наиболее широко известна нержавеющая сталь. Он обычно используется в пищевой промышленности, пищевой промышленности, медицинских инструментах, оборудовании и приборах.

Углеродистая сталь

Углеродистая сталь и нержавеющая сталь имеют одни и те же основные ингредиенты железа и углерода, но их состав отличается содержанием сплава. Углеродистая сталь имеет содержание легирующих элементов менее 10,5%. Обычно углеродистую сталь делят на три подкатегории: низкоуглеродистая сталь (0,03–0,15% углерода), среднеуглеродистая сталь (0,25–0,50% углерода) и высокоуглеродистая сталь (0,55–1,10% углерода).

Углеродистая сталь имеет содержание легирующих элементов менее 10,5%. Обычно углеродистую сталь делят на три подкатегории: низкоуглеродистая сталь (0,03–0,15% углерода), среднеуглеродистая сталь (0,25–0,50% углерода) и высокоуглеродистая сталь (0,55–1,10% углерода).

По мере увеличения процентного содержания углерода сталь становится тверже, и ее труднее сгибать или сваривать. Низкоуглеродистые стали чаще используются из-за более низких производственных затрат, большей пластичности и большей простоты использования в производстве. Низкоуглеродистые стали более склонны к деформации под нагрузкой, в то время как высокоуглеродистые стали более склонны к разрушению под давлением. Низкоуглеродистые стали обычно используются в автомобильных кузовных панелях, болтах, приспособлениях, бесшовных трубах и стальных листах.

Инструментальная сталь

Инструментальная сталь имеет содержание углерода от 0,5% до 1,5%. Инструментальная сталь содержит другие добавки, включая вольфрам, хром, ванадий и молибден. Инструментальные стали известны своей твердостью и способностью удерживать режущую кромку при повышенных температурах. Это, в сочетании с устойчивостью к износу и деформации, делает инструментальную сталь идеально подходящей для использования в механической обработке и изготовлении инструментов.

Инструментальные стали известны своей твердостью и способностью удерживать режущую кромку при повышенных температурах. Это, в сочетании с устойчивостью к износу и деформации, делает инструментальную сталь идеально подходящей для использования в механической обработке и изготовлении инструментов.

Легированная сталь

Если говорить о технических характеристиках, то сталь, подпадающая под любую из этих четырех классификаций, является сплавом, но я сейчас говорю не об этом. «Легированная сталь» отличается от «стальных сплавов». Итак, что такое легированная сталь? Легированная сталь – это сталь, в состав которой входит около 5 % легирующих элементов. Эти легирующие элементы могут включать марганец, хром, ванадий, никель и вольфрам. Добавление легирующих элементов повышает общую обрабатываемость и коррозионную стойкость.

Легированная сталь чаще всего используется для производства труб, особенно труб для энергетических применений. Он также используется в производстве нагревательных элементов для таких приборов, как тостеры, столовое серебро, кастрюли и сковородки, а также коррозионностойких контейнеров.

Я надеюсь, что вы лучше понимаете сталь в целом, и сталь часто подразделяют на четыре группы: нержавеющая сталь, углеродистая сталь, инструментальная сталь и легированная сталь. Если вы хотите узнать больше о нержавеющей стали, загрузите бесплатную копию нашего технического описания стали:

Темы:

Изделия из металла | A109 Холоднокатаная полосовая сталь | Отожженная пружинная сталь | Холоднокатаная сталь 1008/1010 | нержавеющая сталь | Закаленная пружинная сталь | Сталь

Легированная сталь: все, что вам нужно знать о легированных сталях и их роли в строительстве

Обзор «стали»

Сталь является одним из самых популярных материалов, используемых в строительной отрасли. По данным Всемирной ассоциации производителей стали, в 2018 году во всем мире было произведено около 1 808 млн тонн нерафинированной стали, и около 50% этого производства было использовано в строительной отрасли. Кроме того, они также заявляют, что существует до 3500 различных марок стали, и каждая марка обладает уникальными экологическими, химическими и физическими свойствами для этой марки стали. Сталь претерпела значительную эволюцию с течением времени, и около 75% всех типов современной стали были разработаны за последние 20 лет. Интересно отметить, что если бы Эйфелева башня (построенная в 1887 году) была построена в наши дни, то потребовалась бы только одна треть стали, которая использовалась тогда.

Кроме того, они также заявляют, что существует до 3500 различных марок стали, и каждая марка обладает уникальными экологическими, химическими и физическими свойствами для этой марки стали. Сталь претерпела значительную эволюцию с течением времени, и около 75% всех типов современной стали были разработаны за последние 20 лет. Интересно отметить, что если бы Эйфелева башня (построенная в 1887 году) была построена в наши дни, то потребовалась бы только одна треть стали, которая использовалась тогда.

Типы стали

По сути, сталь представляет собой сплав железа с небольшим содержанием углерода. Существуют тысячи различных типов сталей, которые созданы для различных применений. В целом они делятся на 4 типа: углеродистая сталь, инструментальная сталь, нержавеющая сталь и легированная сталь. Углеродистые стали составляют большинство сталей, производимых сегодня в мире. Инструментальные стали используются для изготовления деталей машин, штампов и инструментов. Нержавеющая сталь используется для изготовления обычных предметов домашнего обихода. Легированные стали изготавливаются из железа, углерода и других элементов, таких как ванадий, кремний, никель, марганец, медь и хром.

Нержавеющая сталь используется для изготовления обычных предметов домашнего обихода. Легированные стали изготавливаются из железа, углерода и других элементов, таких как ванадий, кремний, никель, марганец, медь и хром.

Легированная сталь

Когда к углеродистой стали добавляются другие элементы, содержащие металлы и неметаллы, образуется легированная сталь. Эти легированные стали демонстрируют различные экологические, химические и физические свойства, которые могут варьироваться в зависимости от элементов, используемых для сплава. При этом соотношение легирующих элементов может обеспечивать различные механические свойства.

ДОПОЛНИТЕЛЬНЫЕ ИСТОРИИ ДЛЯ ВАС✕

Бюджет на 2019 г.: значительное развитие инфраструктуры; чтобы помочь таким отраслям, как цемент, сталь

Приведет ли увеличение доступного жилья в бюджете к повышению цен на цемент и сталь?

Ставка налога на товары и услуги на цемент, сталь, трубы, кровельные листы и другие строительные материалы: влияние на жилищный сектор

« Вернуться к рекомендательным историям

SUBMIT

Эффекты легирования

Легирующие элементы могут изменить углеродистую сталь несколькими способами. Легирование может повлиять на микроструктуру, условия термической обработки и механические свойства. Современные технологии с высокоскоростными компьютерами позволяют предсказать свойства и микроструктуру стали при холодной штамповке, термообработке, горячекатаном прокате или легировании. Например, если для определенных применений от стали требуются такие свойства, как высокая прочность и свариваемость, то одна только углеродистая сталь не будет служить этой цели, поскольку присущая углероду хрупкость сделает сварной шов хрупким. Решение состоит в том, чтобы уменьшить количество углерода и добавить другие элементы, такие как марганец или никель. Это один из способов получения высокопрочной стали с требуемой свариваемостью.

Легирование может повлиять на микроструктуру, условия термической обработки и механические свойства. Современные технологии с высокоскоростными компьютерами позволяют предсказать свойства и микроструктуру стали при холодной штамповке, термообработке, горячекатаном прокате или легировании. Например, если для определенных применений от стали требуются такие свойства, как высокая прочность и свариваемость, то одна только углеродистая сталь не будет служить этой цели, поскольку присущая углероду хрупкость сделает сварной шов хрупким. Решение состоит в том, чтобы уменьшить количество углерода и добавить другие элементы, такие как марганец или никель. Это один из способов получения высокопрочной стали с требуемой свариваемостью.

Типы легированной стали

Легированная сталь бывает двух видов – низколегированная и высоколегированная. Как упоминалось ранее, состав и соотношение легирующих элементов определяют различные свойства легированной стали. Низколегированные стали содержат до 8% легирующих элементов, а высоколегированные стали содержат более 8% легирующих элементов.

Легирующие элементы

Существует около 20 легирующих элементов, которые можно добавлять в углеродистую сталь для получения различных марок легированной стали. Они обеспечивают различные типы свойств. Некоторые из используемых элементов и их эффекты включают в себя:

- Алюминий – может очистить сталь от фосфора, серы и кислорода

- Хром – может повысить прочность, твердость и износостойкость

- Медь – может повысить коррозионную стойкость и жгут проводов

- Марганец – может повысить жаропрочность, износостойкость, пластичность и прокаливаемость

- Никель – может повысить коррозионную стойкость, стойкость к окислению и прочность

- Кремний – может увеличить магнетизм и силу

- Вольфрам – может увеличить прочность и твердость

- Ванадий – может повысить коррозионную стойкость, ударопрочность, прочность и ударную вязкость

Другие легирующие элементы, обеспечивающие различные свойства, включают висмут, кобальт, молибден, титан, селен, теллур, свинец, бор, серу, азот, цирконий и ниобий. Эти легирующие элементы могут использоваться по отдельности или в различных комбинациях в зависимости от желаемых свойств.

Эти легирующие элементы могут использоваться по отдельности или в различных комбинациях в зависимости от желаемых свойств.

Свяжитесь с ближайшим к вам дилером Top Steel и получите бесплатное предложение

Изделия из легированной стали и их применение

Существуют сотни продуктов, которые могут быть изготовлены из легированных сталей различного состава. К ним относятся трубы и трубки из легированной стали, листы, листы и рулоны из легированной стали, стержни, стержни и проволока из легированной стали, кованые фитинги из легированной стали, фитинги для сварки встык из легированной стали, фланцы из легированной стали, крепежные детали и многое другое. Легированные стали широко используются в различных отраслях промышленности, таких как автомобили, горнодобывающая промышленность, машины и оборудование, железные дороги, дорожное строительство, здания, бытовая техника и морские установки.

Применение в строительстве больших сооружений

В строительстве легированные стали используются для очень больших современных конструкций, таких как аэропорты, мосты, небоскребы и стадионы в виде стального каркаса. Легированные стали обеспечивают необходимую высокую прочность для поддержки таких больших конструкций. Даже в бетонных конструкциях в качестве армирования используются легированные стали для повышения прочности и снижения общего веса конструкции. Более мелкие изделия, такие как шурупы, гвозди и болты, изготовленные из легированных сталей, используются в строительстве.

Легированные стали обеспечивают необходимую высокую прочность для поддержки таких больших конструкций. Даже в бетонных конструкциях в качестве армирования используются легированные стали для повышения прочности и снижения общего веса конструкции. Более мелкие изделия, такие как шурупы, гвозди и болты, изготовленные из легированных сталей, используются в строительстве.

Применение в строительстве мостов

В мостах

используются специальные легированные стали, известные как атмосферостойкие стали. Они обеспечивают повышенную защиту от коррозии благодаря присутствию никеля, меди и хрома в качестве легирующих элементов. Атмосферостойкие стали также находят применение в зданиях в качестве облицовочного материала для улучшения эстетики. Атмосферостойкая сталь предлагает несколько преимуществ, в том числе высокую безопасность, простоту и быстроту строительства, эстетичный внешний вид, малую глубину конструкции, низкие эксплуатационные расходы и возможность внесения изменений в будущем. Из-за его естественной выветренной отделки не требуется покраска, что позволяет избежать экологических проблем, вызванных красками. Атмосферостойкие стали чрезвычайно рентабельны в долгосрочной перспективе.

Из-за его естественной выветренной отделки не требуется покраска, что позволяет избежать экологических проблем, вызванных красками. Атмосферостойкие стали чрезвычайно рентабельны в долгосрочной перспективе.

Плоский прокат из легированной стали

Легированные стали марки

используются для изготовления плоского проката – толстолистового и полосового проката. Плиты доступны в широком диапазоне сортов и размеров. Они используются в строительстве путем сварки пластин в готовые секции.

Ленты и рулоны из легированной стали

Полосы доступны в виде горячекатаных и холоднокатаных полос и горячеоцинкованных рулонов. Рулоны, оцинкованные горячим способом, используются для изготовления строительных изделий, таких как облицовка стен и крыш, боковые перила, прогоны крыши, легкие стальные рамы и перемычки.

Сортовой прокат из легированной стали

Легированные стали используются в производстве длинномерных изделий, используемых в строительной отрасли, таких как балки, конструкционные профили, стержни, рельсы, стержни и проволока.

Фланцы из легированной стали

Еще одним важным изделием из легированных сталей являются фланцы. Они используются в трубопроводах из нержавеющей стали. Эти фланцы могут быть изготовлены для различных применений. Некоторые из них включают фланцы с приварной горловиной, которые имеют ту же толщину и скос, что и труба, и могут хорошо работать в суровых условиях высокого давления, высокой температуры или минусовой температуры. Фланцы с соединением внахлест представляют собой накладные фланцы, подходящие для трубопроводов из легированной стали, которые требуют регулярного обслуживания и осмотра.

Трубы из легированной стали

Трубы из легированной стали

являются важными материалами в строительстве из-за их эксплуатационных характеристик, таких как пластичность, простота крепления без термической обработки и высокая долговечность. Они представляют собой сплав нержавеющей стали, хрома и никеля. Некоторые специальные типы труб из легированной стали включают сварные трубы большого диаметра, трубы, сваренные электроплавлением, сварные трубы и бесшовные трубы. Они чрезвычайно полезны для высокотемпературных или коррозионных применений, помимо сред с высоким давлением.

Они чрезвычайно полезны для высокотемпературных или коррозионных применений, помимо сред с высоким давлением.

Цена легированной стали

Поскольку легированные стали обладают особыми свойствами, необходимыми для конкретных применений, цены сильно различаются в зависимости от марок, включающих в себя состав легирующих элементов, процесс производства и размер. Цены на легированные стали, доступные в Индии, обычно варьируются в диапазоне от 90 580 рупий (1294 доллара США) за тонну до 4 08 730 рупий (5839 долларов США) за тонну.

Как видно из вышеизложенного, легированные стали играют важную роль в строительстве, а также в других отраслях промышленности. Легированные стали отличаются экономичностью, высокими эксплуатационными характеристиками, коррозионной стойкостью, долговечностью, высокой прочностью, высоким отношением прочности к весу, высокой производительностью в суровых условиях и широким ассортиментом продукции для большинства областей применения.

Повышает сопротивление истиранию и ударным нагрузкам.

Повышает сопротивление истиранию и ударным нагрузкам. В количестве более 0,03% провоцирует хладноломкость.

В количестве более 0,03% провоцирует хладноломкость. Повышает прокаливаемость и окалиностойкость.

Повышает прокаливаемость и окалиностойкость. Ванадийсодержащие сплавы демонстрируют отличную ударную стойкость и инертность к напряжениям, но очень дорого стоят.

Ванадийсодержащие сплавы демонстрируют отличную ударную стойкость и инертность к напряжениям, но очень дорого стоят. В судостроении позволяет эффективно решить проблему обрастания подводной части корпуса водорослями и ракушками.

В судостроении позволяет эффективно решить проблему обрастания подводной части корпуса водорослями и ракушками.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота. Благодаря высокому сопротивлению износу и ударным нагрузкам сталь Гадфильда вплоть до середины XX века становится наиболее используемым сплавом для производства железнодорожных крестовин, танковых траков, пехотных шлемов и даже тюремных решеток. Она и сейчас применяется при изготовлении зубьев ковшей экскаваторов и других элементов техники, подвергаемых ударным и истирающим нагрузкам во время их эксплуатации.

Благодаря высокому сопротивлению износу и ударным нагрузкам сталь Гадфильда вплоть до середины XX века становится наиболее используемым сплавом для производства железнодорожных крестовин, танковых траков, пехотных шлемов и даже тюремных решеток. Она и сейчас применяется при изготовлении зубьев ковшей экскаваторов и других элементов техники, подвергаемых ударным и истирающим нагрузкам во время их эксплуатации. Повышает сопротивление истиранию и ударным нагрузкам.

Повышает сопротивление истиранию и ударным нагрузкам. В количестве более 0,03% провоцирует хладноломкость.

В количестве более 0,03% провоцирует хладноломкость. Повышает прокаливаемость и окалиностойкость.

Повышает прокаливаемость и окалиностойкость. Ванадийсодержащие сплавы демонстрируют отличную ударную стойкость и инертность к напряжениям, но очень дорого стоят.

Ванадийсодержащие сплавы демонстрируют отличную ударную стойкость и инертность к напряжениям, но очень дорого стоят. В судостроении позволяет эффективно решить проблему обрастания подводной части корпуса водорослями и ракушками.

В судостроении позволяет эффективно решить проблему обрастания подводной части корпуса водорослями и ракушками.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.