Содержание

Легирование стали — элементы, классификация, применение, марки

- Легированные стали

- Легирующие элементы

- Применение легированной стали

- Классификация легированных сталей

- Маркировка легированных сталей

Сталь представляет собой сплав железа (не меньше 45%) и углерода (до 2,14%). Последний повышает прочностные характеристики металлов, при этом, если сравнивать с химически однородным металлом, понижает их пластичность. В процессе производства стали концентрация углерода специально доводится до необходимых значений. Контроль за содержанием углерода позволяет получать несколько видов стали:

- Низкоуглеродистую – содержание углерода не более 0,25%.

- Среднеуглеродистую – не более 0,6%.

- Высокоуглеродистую – 0,6 – 2,14%.

В металле также могут обнаруживаться и иные примеси, поэтому стали классифицируются как легированные и нелегированные. Последние представляют собой железно-углеродный сплав, в составе которого присутствуют и другие элементы в виде примесей или добавок меньше установленного предельного содержания.

Легированные стали

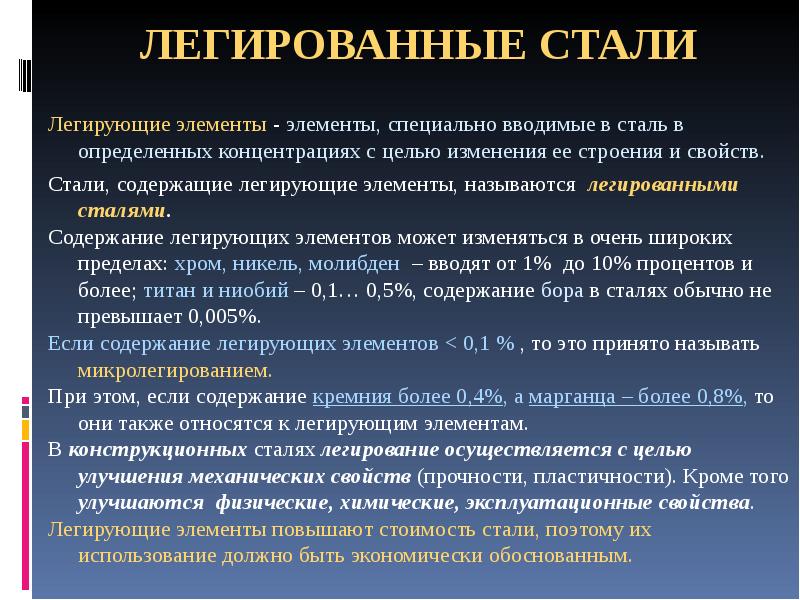

Элементы, содержание которых превышает обычное предельное значение, указанное в стандартах, называются легирующими добавками. Изменение химического состава металла путем введения легирующих добавок называется легированием стали. Основные цели легирования:

- повышение прокаливаемости;

- получение специфических прочностных свойств;

- вызов желаемых структурных изменений;

- получение специальных химических или физических свойств;

- улучшение и упрощение технологии термообработки;

- повышение коррозионной стойкости и устойчивости к различным температурам.

Исходя из вышесказанного следует, что легирование стали – это металлургический процесс плавки, в ходе которого в него вводятся различные добавки. Добавление легирующих элементов производится двумя способами:

- Объемным – компоненты проникают в глубинную структуру материала путем их добавления в шихту или расплав.

- Поверхностный – введение легирующих компонентов только верхний слой стали, на глубину 1-2 мм. Такой способ придает материалу определенные свойства, к примеру, антифрикционные.

Легирующие элементы

- Хром – увеличивает прочность и твердость, повышает ударную вязкость. В инструментальные стали добавляется для повышения прокаливаемости. В случае нержавеющих сталей – определяет коррозионную стойкость.

- Никель – повышает прочность и твердость при сохранении высокой ударной вязкости. Понижает пороговую температуру хрупкости. Это влияет на хорошую прокаливаемость сталей, особенно при участии хрома и молибдена.

- Марганец — повышает твердость и прочность за счет пластических свойств. Марганцевая сталь характеризуются повышенным пределом упругости и более высокой стойкостью к истиранию.

- Кремний – в металлургическом процессе играет роль раскислителя. Его добавление увеличивает прочность и твердость стали.

- Молибден – повышает прокаливаемость сталей больше, чем хром и вольфрам. Уменьшает хрупкость металла после высокого отпуска.

- Алюминий – сильно раскисляет, предотвращает рост аустенитных зерен.

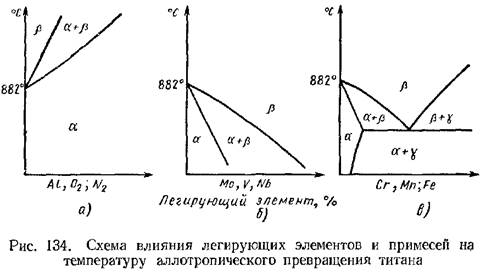

- Титан – понижает зернистость, что приводит к большей устойчивости к появлению расколов и трещин. Улучшает восприимчивость к металлообработке.

Легирующих добавок может быть несколько, и для получения тех или иных характеристик их введение может производиться на разных этапах плавки.

Помимо того, что в состав стали вводят различные добавки, в самом материале также присутствуют примеси, которые полностью убрать из состава невозможно:

- Углерод – способствует повышению твердости, прочности и ударостойкости. Однако его превышение в составе металла понижает пластичность и все вышеперечисленные характеристики.

- Марганец – раскислитель, защищающий от кислорода и серы.

- Сера – высоким считается ее содержание выше 0,6%, что плохо сказывается на пластичности, прочности, свариваемости и коррозионной устойчивости.

- Фосфор – ведет к повышению текучести и хрупкости, понижает вязкость и пластичность.

- Кислород, азот, водород – делают сплав более хрупким, снижают показатели его выносливости.

Применение

Благодаря таким характеристикам, как прочность, устойчивость к нагрузкам, твердость, уменьшение намагниченности и нужный уровень вязкости, легированную сталь используют в самых разных сферах человеческой деятельности. Из нее производят:

- медицинские инструменты, в том числе, и режущие;

- детали с высокой опорной и радиальной нагрузкой;

- элементы станков для металлообработки;

- нержавеющую посуду;

- детали автомобилей;

- аэрокосмические детали;

- пресс-формы и другие элементы для горячей штамповки, сохраняющие свои свойства при температуре до + 600 градусов;

- измерительные приборы и так далее.

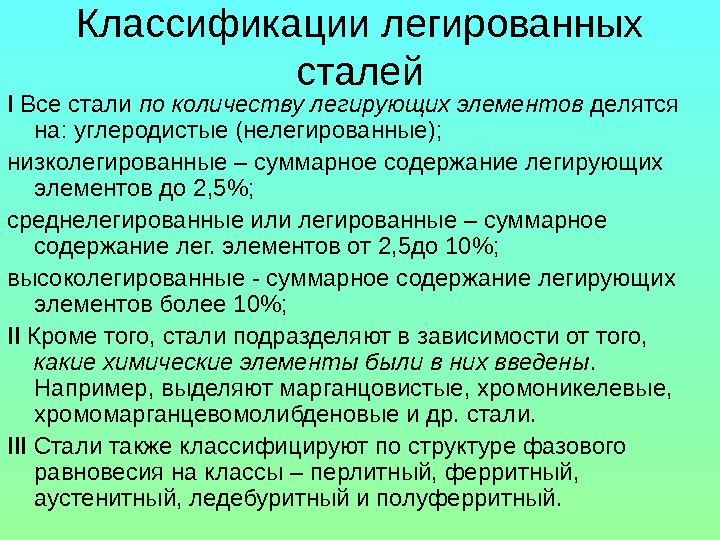

Классификация легированных сталей

Принимая принцип разделения по структуре, образованной в условиях медленного охлаждения стали в диапазоне температур, близких к солидусу, или в отожженном состоянии, сталь можно классифицировать следующим образом:

- подевтектоид с ферритно-перлитной структурой;

- эвтектоид с перлитной структурой;

- гиперэвтектоид, содержащий вторичные карбиды, отделенные от аустенита;

- ледебуритная сталь, в структуре которой встречаются первичные карбиды, выделившиеся при кристаллизации;

- ферритная или аустенитная с осаждением карбидов или интерметаллических фаз.

Обычно это стали с высоким содержанием легирующих элементов и низким содержанием углерода;

Обычно это стали с высоким содержанием легирующих элементов и низким содержанием углерода; - ферритно-мартенситная или ферритно-аустенитная сталь с наиболее часто высокотемпературным ферритом δ.

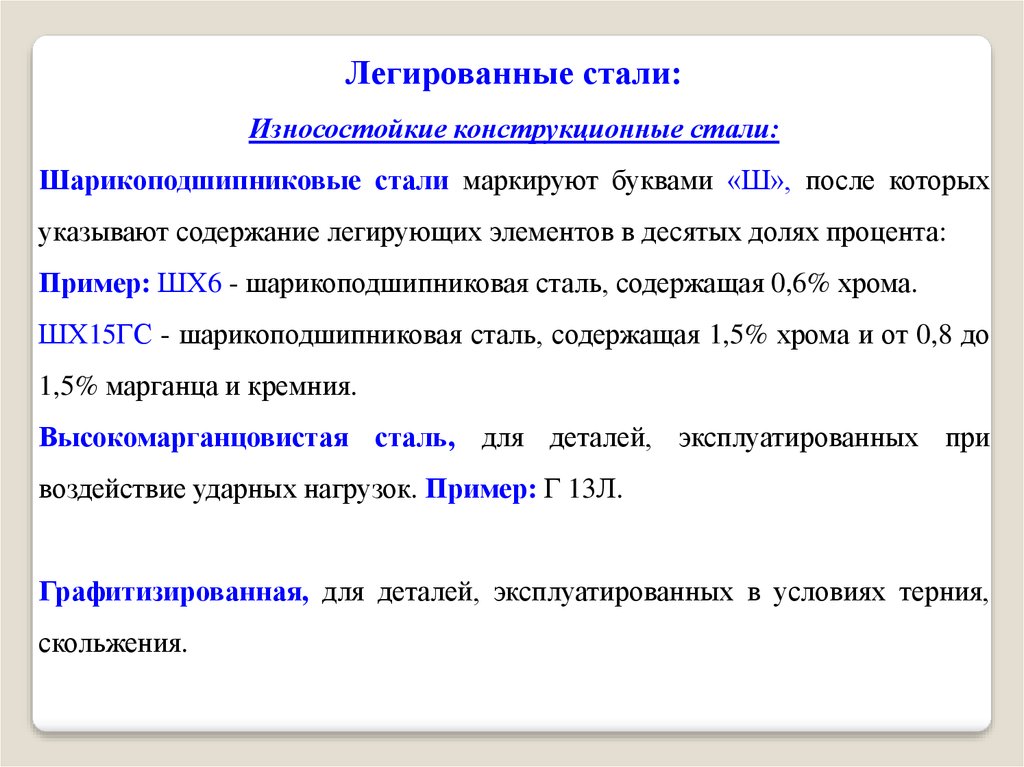

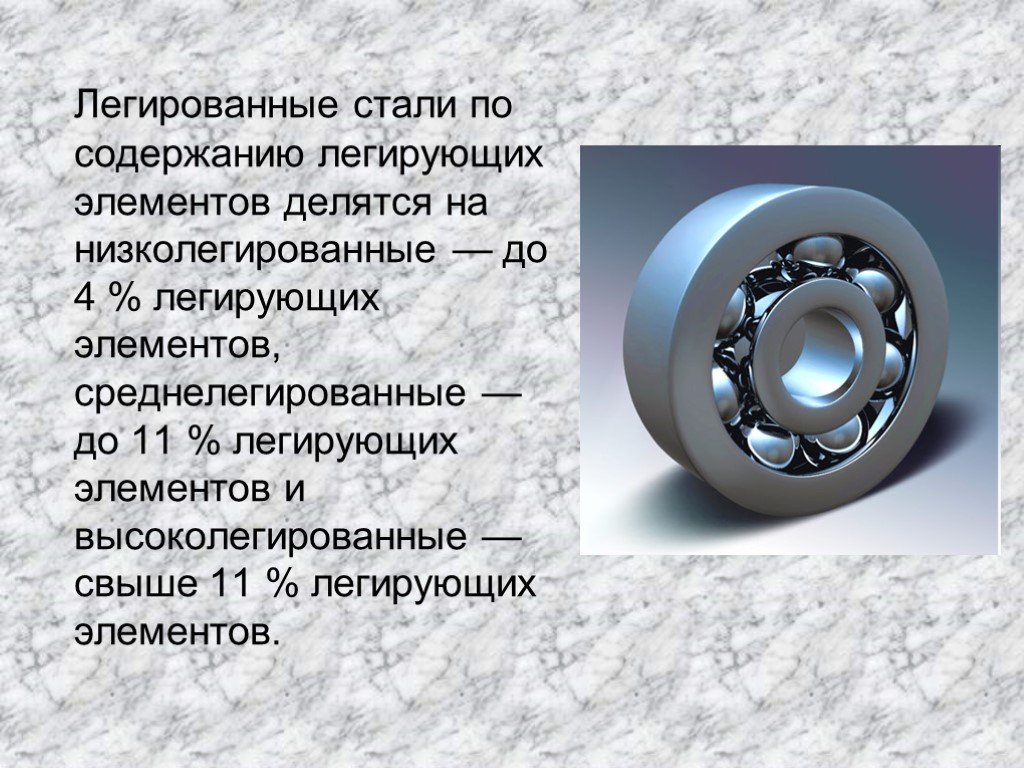

Все марки легированных сталей разделяют на три подвида в зависимости от количества полезных примесей:

- Низколегированная – процентное содержание добавок около 2,5%. Прибавление некоторых положительных качеств при практически неизменных основных характеристиках.

- Среднелегированная – процентное содержание добавок около 10%. Наиболее часто используемое соединение.

- Высоколегированная – процентное содержание добавок варьируется от 10 до 50%. Высоколегированная сталь является максимально прочной и дорогой.

Независимо от того, какое процентное содержание добавок в составе металла, сталь разделяется на 3 подвида:

- Инструментальная – жаропрочный материал, используемый при производстве станочных и ручных инструментов (сверла, фрезы, стальные резцы и так далее).

- Конструкционная – прочная сталь, способная выдерживать высокие динамические и статические нагрузки. Используется при изготовлении двигателей и стальных механизмов в машиностроении, применяется в сфере строительства и станкостроения.

- С особыми свойствами – сталь, отличающаяся химической и термической устойчивостью (нержавеющая, кислотостойкая, магнитная, износостойкая, трансформаторная и другие виды). Ряд исследователей предлагают отдельное деление для данного вида сталей:

- Жаропрочные – способны выдерживать температуру до 1000 градусов.

- Окалиностойкие и жароустойчивые – стали, невосприимчивы к распаду.

- Устойчивые к коррозии – применяются при производстве изделий, работающих в условиях высокой влажности.

Марки

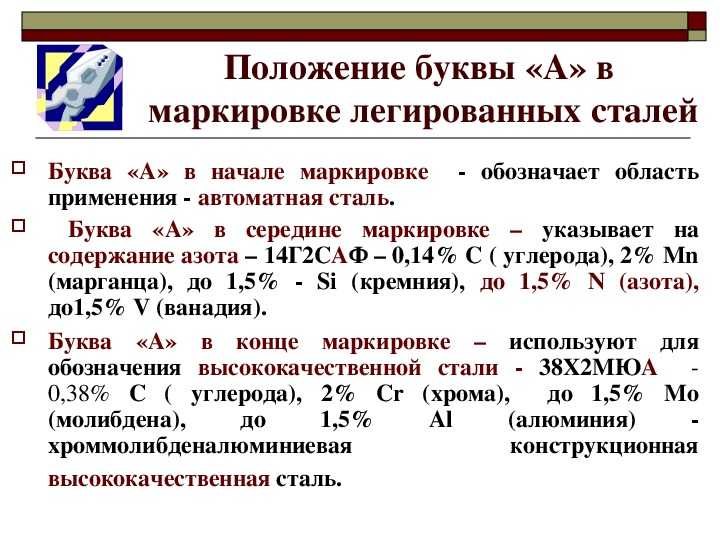

В СНГ используется буквенно-цифровая маркировка легированных сталей. Буквами обозначают основные легирующие добавки, цифрами, идущими следом за буквами, обозначают процент их содержания в сплаве (округляя до целого числа). Если в металле присутствует не более 1,5% той или иной добавки, цифра не ставится. Процентное содержание углерода × 100 указывается вначале наименования стали. Буква A, стоящая в середине маркировки, указывает на содержание азота. Если две буквы A стоят в конце, это указывает на особо чистую сталь. Буква Ш в конце обозначает сталь особо высокого качества.

Если в металле присутствует не более 1,5% той или иной добавки, цифра не ставится. Процентное содержание углерода × 100 указывается вначале наименования стали. Буква A, стоящая в середине маркировки, указывает на содержание азота. Если две буквы A стоят в конце, это указывает на особо чистую сталь. Буква Ш в конце обозначает сталь особо высокого качества.

Маркировка может быть дополнена и другими обозначениями, к примеру:

- Э — электротехническая;

- P — быстрорежущая;

- A — автоматная;

- Л — полученная литьем.

Исчерпывающие перечни марок легированной стали указаны в ГОСТ 4543-71.

ЛЕГИРОВАНИЕ — это что такое ЛЕГИРОВАНИЕ

(от лат. ligo — связываю, соединяю), введение добавок в металлы, сплавы и полупроводники для придания им определенных физ., хим. или мех. св-в. Материалы, подвергнутые Л., наз. легированными. К ним относятся легированные стали и чугуны, легированные цветные металлы и сплавы, легированные полупроводники. Для Л. используют металлы, неметаллы (С, S, P, Si, В, N2 и др.), ферросплавы (см. Железа сплавы) и лигатуры — вспомогат. сплавы, содержащие легирующий элемент. Напр., осн. легирующие элементы в сталях и чугунах — Сr, Ni, Mn, Si, Mo, W, V, Ti, Al, Nb, Co, Сu, в алюминия сплавах —Si, Cu, Mg, Ni, Cr, Co, Zn, в магния сплавах— Zn, Al, Mn, Si, Zr, Li, в меди сплавах-Zn, Sn, Pb, Al, Mn, Fe, Ni, Be, Si, P, в титана сплавах —Al,Mo, V, Mn, Сu, Si, Fe, Zn, Nb. Л. — качеств. понятие. В каждом металле или сплаве из-за особенностей производств. процесса или исходного сырья присутствуют неизбежные примеси. Их не считают легирующими, т. к. они не вводились специально. Напр., уральские железные руды содержат Сu, керченские — As, в сталях, полученных из этих руд, также имеются примеси соотв. Сu и As. Использование луженого, оцинкованного, хромированного и др. металлолома приводит к тому, что в получаемый металл попадают примеси Sn, Zn, Sb, Pb, Ni, Cr и др.

Для Л. используют металлы, неметаллы (С, S, P, Si, В, N2 и др.), ферросплавы (см. Железа сплавы) и лигатуры — вспомогат. сплавы, содержащие легирующий элемент. Напр., осн. легирующие элементы в сталях и чугунах — Сr, Ni, Mn, Si, Mo, W, V, Ti, Al, Nb, Co, Сu, в алюминия сплавах —Si, Cu, Mg, Ni, Cr, Co, Zn, в магния сплавах— Zn, Al, Mn, Si, Zr, Li, в меди сплавах-Zn, Sn, Pb, Al, Mn, Fe, Ni, Be, Si, P, в титана сплавах —Al,Mo, V, Mn, Сu, Si, Fe, Zn, Nb. Л. — качеств. понятие. В каждом металле или сплаве из-за особенностей производств. процесса или исходного сырья присутствуют неизбежные примеси. Их не считают легирующими, т. к. они не вводились специально. Напр., уральские железные руды содержат Сu, керченские — As, в сталях, полученных из этих руд, также имеются примеси соотв. Сu и As. Использование луженого, оцинкованного, хромированного и др. металлолома приводит к тому, что в получаемый металл попадают примеси Sn, Zn, Sb, Pb, Ni, Cr и др. При Л. металлов и сплавов могут образовываться твердые р-ры замещения, внедрения или вычитания, смеси двух и более фаз (напр., Ag в Fe), интерметаллиды, карбиды, нитриды, оксиды, сульфиды, бориды и др. соед. легирующих элементов с основой сплава или между собой. В результате Л.существенно меняются физ.-хим. характеристики исходного металла или сплава и, прежде всего, электронная структура. Легирующие элементы влияют на т-ру плавления, область существования аллотропич. модификаций и кинетику фазовых превращений, характер дефектов кристаллич. решетки, на формирование зерен и тонкой кристаллич. структуры, на дислокац. структуру (затрудняется движение дислокаций), жаростойкость и коррозионную стойкость, элсктрич., магн., мех., технол. (напр., свариваемость, шлифуемость, обрабатываемость резанием), диффузионные и мн. др. св-ва сплавов. Л. подразделяют на объемное и поверхностное. При объемном Л. легирующий элемент в среднем статистически распределяется в объеме металла. В результате поверхностного Л.

При Л. металлов и сплавов могут образовываться твердые р-ры замещения, внедрения или вычитания, смеси двух и более фаз (напр., Ag в Fe), интерметаллиды, карбиды, нитриды, оксиды, сульфиды, бориды и др. соед. легирующих элементов с основой сплава или между собой. В результате Л.существенно меняются физ.-хим. характеристики исходного металла или сплава и, прежде всего, электронная структура. Легирующие элементы влияют на т-ру плавления, область существования аллотропич. модификаций и кинетику фазовых превращений, характер дефектов кристаллич. решетки, на формирование зерен и тонкой кристаллич. структуры, на дислокац. структуру (затрудняется движение дислокаций), жаростойкость и коррозионную стойкость, элсктрич., магн., мех., технол. (напр., свариваемость, шлифуемость, обрабатываемость резанием), диффузионные и мн. др. св-ва сплавов. Л. подразделяют на объемное и поверхностное. При объемном Л. легирующий элемент в среднем статистически распределяется в объеме металла. В результате поверхностного Л. легирующий элемент сосредоточивается на пов-сти металла. Л. сразу неск. элементами, определенное содержание и соотношение к-рых дает возможность получить требуемый комплекс св-в, наз. комплексным Л. и соотв. сплавы — комплекснолегированными. Напр., в результате Л. аустенитной хромоникелевой стали вольфрамом ее жаропрочность возрастает в 2-3 раза, а при совместном использовании W, Ti и др. элементов — в 10 раз. Условно различают понятия: Л., микролегирование и модифицирование. При Л. в сплав вводят 0,2-0,5% по массе и более легирующего элемента, при микролегировании — чаще всего до 0,1 %, при модифицировании — меньше, чем при микролегировании, или столько же, однако задачи, решаемые микролегированием и модифицированием, разные. Микролегирование эффективно влияет на строение и энергетич. состояние границ зерен, при этом предполагается, что в сплаве будут реализованы два механизма упрочнения — благодаря Л. твердого р-ра и в результате дисперсионного твердения. Модифицирование способствует в процессе кристаллизации измельчению структуры, изменению геом.

легирующий элемент сосредоточивается на пов-сти металла. Л. сразу неск. элементами, определенное содержание и соотношение к-рых дает возможность получить требуемый комплекс св-в, наз. комплексным Л. и соотв. сплавы — комплекснолегированными. Напр., в результате Л. аустенитной хромоникелевой стали вольфрамом ее жаропрочность возрастает в 2-3 раза, а при совместном использовании W, Ti и др. элементов — в 10 раз. Условно различают понятия: Л., микролегирование и модифицирование. При Л. в сплав вводят 0,2-0,5% по массе и более легирующего элемента, при микролегировании — чаще всего до 0,1 %, при модифицировании — меньше, чем при микролегировании, или столько же, однако задачи, решаемые микролегированием и модифицированием, разные. Микролегирование эффективно влияет на строение и энергетич. состояние границ зерен, при этом предполагается, что в сплаве будут реализованы два механизма упрочнения — благодаря Л. твердого р-ра и в результате дисперсионного твердения. Модифицирование способствует в процессе кристаллизации измельчению структуры, изменению геом. формы, размеров и распределения неметаллич. включений, изменению формы эвтектич. выделений, в целом улучшая мех. св-ва. Для микролегирования используют элементы, обладающие заметной р-римостью в твердом состоянии (более 0,1 ат. %), для модифицирования обычно служат элементы с ничтожной р-римостью ([0,1 ат. %). Осн. способ объемного Л. — сплавление основного элемента с легирующими в печах (конвертеры, дуговые, индукционные, тигельные, отражательные, пламенные, плазменные, электроннолучевые, вакуумно-дуговые и др.). При этом часто возможны большие потери особенно активных элементов (Mg, Cr, Mo, Ti и др.), взаимодействующих с O2 или N2. С целью уменьшения потерь при выплавке и обеспечения более равномерного распределения легирующего элемента в объеме жидкой ванны используют лигатуры. Др. способы объемного Л. — механическое Л., совместное восстановление, электролиз, плазмохим. р-ции. Мех. Л. осуществляют в установках — аттриторах, представляющих собой барабан, в центре к-рого имеется вал с насаженными на него кулачками.

формы, размеров и распределения неметаллич. включений, изменению формы эвтектич. выделений, в целом улучшая мех. св-ва. Для микролегирования используют элементы, обладающие заметной р-римостью в твердом состоянии (более 0,1 ат. %), для модифицирования обычно служат элементы с ничтожной р-римостью ([0,1 ат. %). Осн. способ объемного Л. — сплавление основного элемента с легирующими в печах (конвертеры, дуговые, индукционные, тигельные, отражательные, пламенные, плазменные, электроннолучевые, вакуумно-дуговые и др.). При этом часто возможны большие потери особенно активных элементов (Mg, Cr, Mo, Ti и др.), взаимодействующих с O2 или N2. С целью уменьшения потерь при выплавке и обеспечения более равномерного распределения легирующего элемента в объеме жидкой ванны используют лигатуры. Др. способы объемного Л. — механическое Л., совместное восстановление, электролиз, плазмохим. р-ции. Мех. Л. осуществляют в установках — аттриторах, представляющих собой барабан, в центре к-рого имеется вал с насаженными на него кулачками. В барабан засыпают порошки компонентов будущего сплава. При вращении и ударе кулачков по мех. смеси происходит постепенное «вбивание» легирующих элементов в основу. При многочасовой обработке удается получать равномерное распределение элементов в сплаве. При совместном восстановлении смешивают порошки оксидов компонентов сплава с восстановителем, напр. с СаН 2, и нагревают. При этом СаН 2 восстанавливает оксиды до металлов, одновременно протекает диффузия компонентов, приводящая к выравниванию состава сплава. Образовавшийся СаО отмывают водой, а сплав в виде порошка идет на дальнейшую переработку. При металлотермич. восстановлении в качестве восстановителей используют металлы — Са, Mg, Al, Na и др. Поверхностное Л. осуществляют в слое до 1-2 мм и используют для создания особых св-в на пов-сти изделия. В основе большинства процессов (в сочетании с термич. обработкой) лежит диффузионное насыщение из газовой или жидкой (напр., цементация) фазы, химическое осаждение из газовой фазы.

В барабан засыпают порошки компонентов будущего сплава. При вращении и ударе кулачков по мех. смеси происходит постепенное «вбивание» легирующих элементов в основу. При многочасовой обработке удается получать равномерное распределение элементов в сплаве. При совместном восстановлении смешивают порошки оксидов компонентов сплава с восстановителем, напр. с СаН 2, и нагревают. При этом СаН 2 восстанавливает оксиды до металлов, одновременно протекает диффузия компонентов, приводящая к выравниванию состава сплава. Образовавшийся СаО отмывают водой, а сплав в виде порошка идет на дальнейшую переработку. При металлотермич. восстановлении в качестве восстановителей используют металлы — Са, Mg, Al, Na и др. Поверхностное Л. осуществляют в слое до 1-2 мм и используют для создания особых св-в на пов-сти изделия. В основе большинства процессов (в сочетании с термич. обработкой) лежит диффузионное насыщение из газовой или жидкой (напр., цементация) фазы, химическое осаждение из газовой фазы. К таким процессам относят алитирование (насыщающий элемент Аl), науглероживание (С), планирование (CN), азотирование (N), борирование (В) и т. д. По твердофазному методу на пов-сть металла наносят легирующий элемент или сплав в виде слоя нужной толщины, далее к.-л. источником энергии (лазерное облучение, плазменная горелка, ТВЧ и др.) пов-сть оплавляется и на ней образуется новый сплав. Общее назв. перечисл. процессов -химико-термич. обработка. От всех выше приведенных методов отличается способ ионной имплантации, суть к-рого заключается в том, что пов-сть металла (или полупроводника) бомбардируют в вакууме потоком ионов к.-л. элемента. Энергия ионов настолько велика, что они внедряются в кристаллич. решетку легируемого элемента, проникая на нужную глубину. Затем проводят отжиг для устранения дефектов в кристаллах. С помощью этого метода производят материалы со статистически равномерным распределением не растворяющихся друг в друге элементов и т. обр. получают структуры, к-рые нельзя получить никакими др.

К таким процессам относят алитирование (насыщающий элемент Аl), науглероживание (С), планирование (CN), азотирование (N), борирование (В) и т. д. По твердофазному методу на пов-сть металла наносят легирующий элемент или сплав в виде слоя нужной толщины, далее к.-л. источником энергии (лазерное облучение, плазменная горелка, ТВЧ и др.) пов-сть оплавляется и на ней образуется новый сплав. Общее назв. перечисл. процессов -химико-термич. обработка. От всех выше приведенных методов отличается способ ионной имплантации, суть к-рого заключается в том, что пов-сть металла (или полупроводника) бомбардируют в вакууме потоком ионов к.-л. элемента. Энергия ионов настолько велика, что они внедряются в кристаллич. решетку легируемого элемента, проникая на нужную глубину. Затем проводят отжиг для устранения дефектов в кристаллах. С помощью этого метода производят материалы со статистически равномерным распределением не растворяющихся друг в друге элементов и т. обр. получают структуры, к-рые нельзя получить никакими др. способами. Л. применялось уже в глубокой древности, в России — с 30-х гг. 19 в. Лит.: Металлургия стали, под ред. В. И. Японского и Ю. В. Кряковского, М.. 1983; Гуляев А. П., Металловедение, 6 изд., М., 1986. См. также лит. при статьях о сплавах Al, Fe, Сu и др. С. Б. Масленков.

способами. Л. применялось уже в глубокой древности, в России — с 30-х гг. 19 в. Лит.: Металлургия стали, под ред. В. И. Японского и Ю. В. Кряковского, М.. 1983; Гуляев А. П., Металловедение, 6 изд., М., 1986. См. также лит. при статьях о сплавах Al, Fe, Сu и др. С. Б. Масленков.

Синонимы:

микролегирование

металлургия | Определение и история

металлургия

Смотреть все СМИ

- Ключевые люди:

- Михаил Ломоносов

Георгиус Агрикола

Дэниел Коуэн Джеклинг

Сэр Алан Коттрелл

Арден Л. Бемент-младший

- Похожие темы:

- металлоконструкции

переработка полезных ископаемых

металлография

технологическая металлургия

физическая металлургия

Просмотреть весь соответствующий контент →

Резюме

Прочтите краткий обзор этой темы

металлургия Искусство и наука по извлечению металлов из руд и модификации металлов для использования. Металлургия обычно относится к коммерческим, а не к лабораторным методам. Это также касается химических, физических и атомных свойств и структуры металлов, а также принципов, по которым металлы объединяются в сплавы.

Металлургия обычно относится к коммерческим, а не к лабораторным методам. Это также касается химических, физических и атомных свойств и структуры металлов, а также принципов, по которым металлы объединяются в сплавы.

История металлургии

Современное использование металлов является кульминацией долгого пути развития, растянувшегося примерно на 6500 лет. Принято считать, что первыми известными металлами были золото, серебро и медь, находившиеся в самородном или металлическом состоянии, из которых самыми ранними, по всей вероятности, были самородки золота, найденные в песках и гравии в руслах рек. Такие самородные металлы стали известны и ценились за их декоративную и утилитарную ценность во второй половине каменного века.

Самая ранняя разработка

Золото можно агломерировать в более крупные куски путем холодной ковки, но самородная медь не может, и важным шагом на пути к Веку металлов стало открытие того, что такие металлы, как медь, могут быть преобразованы в формы путем плавления и отливки в формы; среди самых ранних известных изделий этого типа — медные топоры, отлитые на Балканах в 4-м тысячелетии до н. э. Еще одним шагом стало открытие того, что металлы можно извлекать из металлосодержащих минералов. Они были собраны, и их можно было отличить по цвету, текстуре, весу, цвету пламени и запаху при нагревании. Заметно больший выход, полученный при нагревании самородной меди с сопутствующими оксидными минералами, мог привести к процессу плавки, поскольку эти оксиды легко восстанавливаются до металла в слое древесного угля при температурах выше 700 ° C (1300 ° F) в качестве восстановителя. , угарный газ, становится все более стабильным. Чтобы осуществить агломерацию и отделение расплавленной или выплавленной меди от сопутствующих минералов, необходимо было ввести оксид железа в качестве флюса. Этот дальнейший шаг вперед можно объяснить наличием минералов оксида железа госсан в выветрелых верхних зонах месторождений сульфидов меди.

э. Еще одним шагом стало открытие того, что металлы можно извлекать из металлосодержащих минералов. Они были собраны, и их можно было отличить по цвету, текстуре, весу, цвету пламени и запаху при нагревании. Заметно больший выход, полученный при нагревании самородной меди с сопутствующими оксидными минералами, мог привести к процессу плавки, поскольку эти оксиды легко восстанавливаются до металла в слое древесного угля при температурах выше 700 ° C (1300 ° F) в качестве восстановителя. , угарный газ, становится все более стабильным. Чтобы осуществить агломерацию и отделение расплавленной или выплавленной меди от сопутствующих минералов, необходимо было ввести оксид железа в качестве флюса. Этот дальнейший шаг вперед можно объяснить наличием минералов оксида железа госсан в выветрелых верхних зонах месторождений сульфидов меди.

Во многих регионах в последующий период производились медно-мышьяковые сплавы, обладающие превосходными свойствами по сравнению с медью как в литом, так и в деформируемом виде. Сначала это могло быть случайным из-за сходства по цвету и цвету пламени между ярко-зеленым медно-карбонатным минералом малахитом и продуктами выветривания таких медно-мышьяковых сульфидных минералов, как энаргит, а позднее за этим мог последовать целенаправленный отбор соединений мышьяка на основе их чесночного запаха при нагревании.

Сначала это могло быть случайным из-за сходства по цвету и цвету пламени между ярко-зеленым медно-карбонатным минералом малахитом и продуктами выветривания таких медно-мышьяковых сульфидных минералов, как энаргит, а позднее за этим мог последовать целенаправленный отбор соединений мышьяка на основе их чесночного запаха при нагревании.

Содержание мышьяка варьировалось от 1 до 7 процентов, олова до 3 процентов. Практически не содержащие мышьяка медные сплавы с более высоким содержанием олова — другими словами, настоящая бронза — по-видимому, появились между 3000 и 2500 годами до нашей эры, начиная с дельты Тигра и Евфрата. Открытие значения олова могло произойти благодаря использованию станнита, смешанного сульфида меди, железа и олова, хотя этот минерал не так широко доступен, как основной минерал олова, касситерит, который, должно быть, был конечным источником. металла. Касситерит поразительно плотный и встречается в виде гальки в аллювиальных отложениях вместе с арсенопиритом и золотом; это также происходит в определенной степени в госсанах оксида железа, упомянутых выше.

Хотя бронза могла развиваться независимо в разных местах, наиболее вероятно, что бронзовая культура распространилась через торговлю и миграцию народов с Ближнего Востока в Египет, Европу и, возможно, Китай. Во многих цивилизациях производство меди, мышьяковой меди и оловянной бронзы какое-то время продолжалось одновременно. Возможное исчезновение медно-мышьяковых сплавов трудно объяснить. Производство могло быть основано на полезных ископаемых, которые не были широко доступны и стали дефицитными, но относительная нехватка минералов олова не мешала значительной торговле этим металлом на значительных расстояниях. Возможно, оловянные бронзы в конечном итоге стали предпочитаться из-за возможности отравления мышьяком от паров, образующихся при окислении мышьякосодержащих минералов.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

По мере разработки выветрелых медных руд в определенных местах, более твердые сульфидные руды под ними добывались и плавились. Используемые минералы, такие как халькопирит, сульфид меди и железа, нуждались в окислительном обжиге для удаления серы в виде диоксида серы и получения оксида меди. Это не только требовало больших металлургических навыков, но также окисляло тесно связанное железо, что в сочетании с использованием флюсов из оксида железа и более сильными восстановительными условиями, создаваемыми усовершенствованными плавильными печами, приводило к более высокому содержанию железа в бронзе.

Используемые минералы, такие как халькопирит, сульфид меди и железа, нуждались в окислительном обжиге для удаления серы в виде диоксида серы и получения оксида меди. Это не только требовало больших металлургических навыков, но также окисляло тесно связанное железо, что в сочетании с использованием флюсов из оксида железа и более сильными восстановительными условиями, создаваемыми усовершенствованными плавильными печами, приводило к более высокому содержанию железа в бронзе.

Невозможно провести четкую границу между бронзовым веком и железным веком. Небольшие куски железа должны были производиться в медеплавильных печах, поскольку использовались флюсы оксида железа и железосодержащие сульфидные руды меди. Кроме того, более высокие температуры в печи создали бы условия для более сильного восстановления (то есть, более высокое содержание монооксида углерода в печных газах). Ранний кусок железа с дороги в провинции Дренте, Нидерланды, был датирован 1350 годом до нашей эры, что обычно считается средним бронзовым веком для этой области. С другой стороны, в Анатолии железо использовалось уже в 2000 г. до н. э. Есть также случайные ссылки на железо и в более ранние периоды, но этот материал имел метеоритное происхождение.

С другой стороны, в Анатолии железо использовалось уже в 2000 г. до н. э. Есть также случайные ссылки на железо и в более ранние периоды, но этот материал имел метеоритное происхождение.

Как только была установлена взаимосвязь между новым металлом, найденным в медных плавках, и рудой, добавленной в качестве флюса, естественным образом последовала работа печей для производства только железа. Несомненно, к 1400 г. до н. э. в Анатолии большое значение приобрело железо, а к 1200–1000 гг. до н. э. из него в больших масштабах изготавливали оружие, первоначально лезвия кинжалов. По этой причине 1200 г. до н.э. был принят за начало железного века. Данные раскопок указывают на то, что искусство изготовления железа зародилось в гористой местности к югу от Черного моря, где доминировали хетты. Позже это искусство, по-видимому, распространилось среди филистимлян, поскольку в Гераре были обнаружены грубые печи, датируемые 1200 г. до н. э., вместе с рядом железных предметов.

Плавка оксида железа с древесным углем требовала высокой температуры, и, поскольку температура плавления железа 1540 °C (2800 °F) тогда была недостижима, продукт представлял собой просто губчатую массу пастообразных глобул металла, смешанных с полужидкий шлак. Этот продукт, позже известный как блюм, вряд ли можно было использовать в том виде, в каком он был, но повторный нагрев и горячая ковка устранили большую часть шлака, создав кованое железо, продукт гораздо лучшего качества.

Этот продукт, позже известный как блюм, вряд ли можно было использовать в том виде, в каком он был, но повторный нагрев и горячая ковка устранили большую часть шлака, создав кованое железо, продукт гораздо лучшего качества.

На свойства железа сильно влияет присутствие небольшого количества углерода, при этом значительное увеличение прочности связано с содержанием менее 0,5 процента. При достижимых тогда температурах — около 1200 ° C (2200 ° F) — восстановление древесным углем давало почти чистое железо, которое было мягким и имело ограниченное применение для оружия и инструментов. с изобретением лучших мехов железо поглощало больше углерода. Это привело к цветению и железным изделиям с различным содержанием углерода, что затрудняло определение периода, в течение которого железо могло быть преднамеренно упрочнено путем науглероживания или повторного нагревания металла в контакте с избытком древесного угля.

Углеродосодержащее железо имело еще одно большое преимущество, заключавшееся в том, что, в отличие от бронзы и безуглеродистого железа, его можно было сделать еще более твердым путем закалки, т. е. быстрого охлаждения путем погружения в воду. Нет никаких свидетельств использования этого процесса закалки в раннем железном веке, так что он должен был быть либо неизвестен тогда, либо не считался выгодным, поскольку закалка делает железо очень хрупким и должна сопровождаться отпуском или повторным нагревом при более низкая температура, чтобы восстановить ударную вязкость. То, что, по-видимому, было установлено на раннем этапе, было практикой многократной холодной ковки и отжига при 600–700 ° C (1100–1300 ° F), температура, естественно достигаемая при простом огне. Эта практика распространена в некоторых частях Африки даже сегодня.

е. быстрого охлаждения путем погружения в воду. Нет никаких свидетельств использования этого процесса закалки в раннем железном веке, так что он должен был быть либо неизвестен тогда, либо не считался выгодным, поскольку закалка делает железо очень хрупким и должна сопровождаться отпуском или повторным нагревом при более низкая температура, чтобы восстановить ударную вязкость. То, что, по-видимому, было установлено на раннем этапе, было практикой многократной холодной ковки и отжига при 600–700 ° C (1100–1300 ° F), температура, естественно достигаемая при простом огне. Эта практика распространена в некоторых частях Африки даже сегодня.

К 1000 г. до н. э. железо стало известно в Центральной Европе. Его использование медленно распространялось на запад. Производство железа было широко распространено в Великобритании во время римского вторжения в 55 г. до н. э. В Азии железо также было известно в древности, в Китае около 700 г. до н.э.

Что такое легирование и как происходит легирование стали EonCoat

eoncoat

В отличие от барьерных покрытий, EonCoat работает как средство для обработки поверхности, которое легирует углеродистую сталь, позволяя ей защитить себя. Легирование поверхности металла предотвращает развитие ржавчины. Рассмотрим подробнее процесс сплавления.

Определение сплава

Сплав — это металл, который соединяется с другими веществами для создания нового металла с превосходными свойствами. Например, сплав может быть прочнее, тверже, жестче или ковчее, чем исходный металл. Сплавы часто представляют собой смесь двух или более металлов. Однако это заблуждение, так как сплавы могут состоять из одного металла и других неметаллических элементов.

Преобладающий металл в сплаве называется основным металлом. Другие металлы или элементы, добавляемые в сплав, называются легирующими элементами.

Примеры сплавов

В дополнение к увеличению прочности металла легирование может изменить другие свойства, включая теплостойкость, коррозионную стойкость, магнитные свойства или электропроводность.

- Сталь создана из железа и углерода. Железо — хрупкий металл, поэтому его нельзя использовать в качестве строительного материала для строительства мостов и зданий. Сооружения, созданные из железа, со временем рухнут. Благодаря прочности и высокой прочности на растяжение сталь является идеальным конструкционным материалом.

- Нержавеющая сталь , сплав железа и хрома, более устойчив к коррозии и образованию пятен при контакте с водой, чем железо и углеродистая сталь.

- Алюминий мягкий и относительно непрочный. Его прочность можно увеличить, добавив другие элементы, в том числе цинк, медь, магний и марганец. Когда алюминий содержит дополнительные элементы, он известен как алюминиевый сплав.

Процесс сплавления

Для создания сплава металлы (или металл и неметаллический элемент) нагревают до расплавления. Два элемента смешивают, и раствор заливают в металлические или песчаные формы для застывания. Полученный сплав представляет собой комбинацию двух элементов. Как правило, сначала плавится основной ингредиент, а к нему добавляются остальные.

Как правило, сначала плавится основной ингредиент, а к нему добавляются остальные.

Использование легирования для предотвращения коррозии

Мы видели, что можно создавать сплавы для повышения устойчивости металла к коррозии. Традиционный метод, используемый для предотвращения коррозии, заключался в том, чтобы покрыть металл поверхностным покрытием, таким как полимер. Это создает барьер между поверхностью металла и элементами.

EonCoat не является барьерным покрытием. Фундаментально отличаясь от полимера, который вы красите на поверхности металла, это обработка поверхности, которая фактически сплавляет сталь, с которой она вступает в контакт. Поскольку ржавчина начинается на поверхности металла, если поверхность легирована, ничего не остается открытым, и, следовательно, нет места для образования ржавчины.

Как работает EonCoat

EonCoat наносится непосредственно на сталь. Кислота в формуле вступает в реакцию со сталью, создавая слой аморфного фосфата магния и железа толщиной всего 2 микрона, который является первой линией защиты от коррозии.

Обычно это стали с высоким содержанием легирующих элементов и низким содержанием углерода;

Обычно это стали с высоким содержанием легирующих элементов и низким содержанием углерода;