Способ литья по выплавляемым моделям с использованием в качестве связующего жидкого стекла. Литье в песок с жидким стеклом

Формовочная смесь песок +жидкое стекло | Керамика, литье из гипса

Текст из видео:

- 00:09: и вот все же я решился сделать данный ролик речь в нём пойдёт о приготовление формовочной смеси ролик сделан исключительно по просьбе подписчиков так же он будет интересен тем кто хочет себе попробовать в литейном деле данный

- 00:31: способ литья называется литье в землю существует три способа литья в землю они самые простые малозатратные первый способ это песок для жидкое стекло о нем речь пойдет в данном ролике второй способ это песок плюс глина в основном бита нет его и третий способ этот цемент плюс нефть для него подойдет отработанное масло или тормозная жидкость я использую в основном три сита с разным размером ячеек первой оси та самая

- 01:01: мелкая в нем я сею песок для изготовления более детальных form 2 сито средний мелкости в нем я сею песок для изготовления более простых форм ну и третье это самое крупное такой песок подходит для литья каких-нибудь заготовок как видите на видео показано тряси ты с разным размером ячеек самая маленькая чуть покрупнее и самое большое сейчас я просею песок через все три сита и

- 01:30: покажу баг о дисперсии он получается для приготовления смеси немаловажную роль играет сам вид песка я всегда использую карьерный песок они речной поскольку речной песок имеет до круглое зерно о карьерные острые острый песок обеспечивает наилучшую цепкость и не дает не разваливаться ну вот песок просеем и теперь наглядно видно какой дисперсии песок у меня получился на модуле крупности

- 02:00: песка вы видите размер крупинок конечно чем мельче песок тем детальнее лучше будет форма на фото видно чем отличается острый песок под округлого для приготовления смеси понадобится емкость желательно металлическая желательно чтобы емкость была удобной для перемешивания конечно можно использовать и пластиковую емкость даже песок нибудь меньше прилипать но я использовал металлическую в дальнейшем я поясню почему песок засыпан в

- 02:30: емкость и теперь нам понадобится электрическая плитка я использую вот такую вот простейшую самодельную плитку для подогревания песка подогрев песка нужен для того чтобы смесь быстрее схватилась песок надо подогревать и перемешивать пока он не станет теплым но не горячим конечно смесь можно делать и без подогрева песка но тогда ждать липкости придется довольно долго после того как песок подогрет в него и наливаю жидкое стекло и начинаю тщательно

- 03:01: перемешивать до однородной массы точные пропорции по добавлению жидкого стекла у меня нет поскольку я всегда добавляю на глаз чем больше вы нальёте жидкого стекла тем тверже будет форма но излишки жидкого стекла тоже недопустимо для начала я рекомендую сделать небольшое количество смеси для эксперимента вот такая немного увлажненная смесь должна получиться немного расскажу про саму смесь ее способности смесь

- 03:30: имеет ограниченный период липкости то есть как только песок начал липнуть не стоит затягивать трамбованием его форму поскольку через определенное количество времени песок перестанет липнуть способность отвердевания у него останется все зависит от количества в нем жидкого стекла как видите песок начал хорошо липнуть значит можно приготавливать форму для приготовления формы мне понадобится деревянная катушка для утрамбовали я песка пластиковая

- 04:01: трубка возможно различного диаметра пластиковый кусок трубы распиленный вдоль также понадобится хомут или две резинки ими скрепляется данный кусок пластиковой трубы также нужен будет ригель для затирки разглаживания песка желательно из крепкого материала чтобы не гнулся ну конечно же и графит для смазывания формы и как разделитель также понадобится кисточка для нанесения графита ну вот наверное и все

- 04:30: основные предметы для приготовления формы ну вот теперь думаю нелишним будет показать сам процесс изготовления формы первое что понадобится это платформа на которой будет прессоваться форма я использую обычный лакированный лист дсп на нем форма получается гладкой и ровной к тому же к нему не прилипает формовочная смесь в качестве образца буду использовать вот такую вот подкову и покажу полный процесс изготовления формы для неё форму

- 05:01: изготавливаю с дерева по размерам подковы отпиливаю 4 брусочка и желательно чтобы они были гладкие с одной стороны так форму будет легче извлечь ну вот все бруски и отпиленные подработал и такая вот форма должна у меня получится скручивать я буду ее шурупами самореза идеально подходит для этого дела форму легко скрутить и разобрать после того как в нее будет утрамбован песок также формы можно делать и из другого

- 05:30: материала пластика или металла лучше всего конечно придумать универсальную форму которая могла бы регулироваться под разный размер изделия поскольку делать каждый раз новую форму под новые изделия это довольно-таки затруднительно до и после отливки эти формы валяются или просто выкидываются или просто переделываются под другие формы покажу небольшое количество форм которые остались у меня от предыдущих отливок и ждут своего

- 06:00: часа на полках когда я там соберусь отлить что-то еще похоже поэтому я и задумался сделать одну универсальную форму чтобы избежать складирование одноразовых форум но это только планы пока на это у меня не хватает времени хотелось бы добавить что форму изготовленные песок плюс жидкое стекло одноразовый и отлить в них можно только один раз теперь перейдем самому изделию это подкова и натрем ее графитом графитом натираю для того чтобы

- 06:30: формовочная смесь не прилипала к самому изделию графит используя от обычных электрических щеток которые используются в электро изделиях хочу предупредить что не все щетки подойдут поскольку в некоторые подмешивают медь такие щетки имеют красноватый оттенок больше похожей на цвет меди лучший способ определить подойдет щетка или нет это потереть ее пальцами если она слишком сильно пачкается значит в ней содержание графита

- 07:00: нормальная и ее можно использовать ну вот с графитом разобрались теперь засыпаем формовочной смесью изделия если засыпается толстый слой смеси его необходим утрамбовывать руками или колотушкой если форма не глубокая как у меня сейчас то достаточно просто засыпать формовочной смесью и утрамбовать колотушкой утрамбовывать надо хорошенько тем тщательнее утрамбуйте тем плотнее лучше получится форма после того как все

- 07:30: утрамбована ригелем снимаем излишки песка и выравниваем поверхность в качестве ригеля можно использовать банковскую карточку она вполне подойдет для данного метода все готово и теперь можно переворачивать изделие если изделие слишком тяжелое то достаточно просто аккуратно поднять форму и изделие само отойдет от формы если изделие легкая как у меня то в нем необходимо проделать отверстия с резьбой чтобы потом в него

- 08:00: можно было вкрутить шпильку и аккуратнее злить изделие если изделие большое то делается несколько отверстий с резьбой и вкручивается несколько шпилек для удобства как видите все аккуратно если кость и получился потрясающий слепок перед требуется раскрутить деревянный каркас и освободить форму для этого выкручиваем саморезы чтобы расслабить каркас если формовочная смесь приготовлена правильно то форма должна получиться крепкой и не разваливаться

- 08:30: подмечу что с первого раза может не получиться для этого нужен хотя бы небольшой опыт теперь форму нужно переложить на гладкий ровный металлический лист потому что форму я буду сушить над электрической плиткой специально для этого видео я сварил вот такой вот металлический куб из арматуры чтобы наглядно показать весь процесс сушки вот такой вот куб у меня получился на нем я и буду сушить форму ставится плитка на плитку одевается куб

- 09:00: и уже наверх куба и лажу сушить саму форму если температура от плитки будет слишком большая то металлический лист может повезти и покоробит форму для этого надо периодически отключать плитку чтобы лист сильно не перегревался теперь перейдем к изготовлению второй половины формы так называемой крышки все делается аналогично предыдущей формы засыпается песок трамбуется и выравнивается единственное что нужно учесть то что

- 09:30: крышка формуется тонкая ее невозможно будет перенести на лист металла поэтому надо сразу думать на чем и как вы будете сушить форму в крышке делается отверстие для литника при помощи пластиковой трубки тут все просто выбирается место где требуется сделать отверстия для литника и продавливается трубкой песок легко из трубки вытряхивается и таким образом можно сделать нужное количество вам отверстий до метро трубки можно использовать разный

- 10:00: от маленького до большого все зависит от изготавливаемой формы теперь требуется раскрутить деревянный каркас и освободить форму также придется подработать ригеля в неровности крышку я не стал делать на металлическом листе потому что хотел показать что сушить можно и в обычном тёплом месте при комнатной температуре без всякой плитки такая сушка по времени займет уже конечно несколько суток а вот плавно перешли к изготовлению самих ледников на

- 10:30: пластиковый кусок трубы распиленной сбоку надевается хомут это необходимо чтобы трубка не разъезжалась также хомуты можно заменить резинками это тоже эффективный способ самое главное чтобы вовремя утрамбовки песка трубка не разъезжалась и держала фо иначе ничего не получится на худой конец если нет ни хомута не резинок можно просто обмотать проволокой она тоже будет неплохо держать только проволоку выбирайте медную

- 11:00: днях чтобы ее было хорошо и легко скрутить ну вот в общем три варианта на выбор я предпочитаю все это делать хомутами с ними все легко и просто теперь нужна трубка или какой-либо другой предмет все зависит от нужного вам диаметра отверстия в моем случае это трубка она ставится по центру и засыпается по окружности по бокам тут уже надо уплотнять формовочную смесь пальцами и тем тщательнее вы это сделаете тем плотнее будет сам

- 11:31: литник после того как песок утрамбован следует аккуратно извлечь трубку трубка вытаскивается небольшими вращательными движениями после того как трубка извлечена и все хорошо получилось можно аккуратно снять хомут а затем уже рожать трубу и извлечь форму также при необходимости литник можно подработать ригелем литник должен получиться крепким чтобы приподнять и он не разваливался также отверстие для литника можно сделать

- 12:01: и после изготовление крышки если формовочная смесь после высыхания не слишком твердая то можно отверстие сделать сверлом проковырять небольшую дырку не составит труда также при необходимости форму можно легко распилить это иногда требуется делать чтобы подогнать под нужный размер также нелишним иногда бывает подработать форму напильником когда требуется убрать какие-то неровности или просто подогнать по нужную форму но

- 12:31: повторюсь все это можно сделать если вы учитывали твердость состава формовочной смеси теперь вернемся к первой части сделаны формы она уже хорошенько высохла и ее можно смазать графитом это делается для того чтобы расплавленный металл в данном случае алюминий не прилипал к форме следующим этапом требуется притереть две части формы таким образом чтобы между ними не осталось никакой щели если крышка будет не

- 13:01: плотно прилегать к норме могут получиться наплывы потом эти наплывы придется стать и утиль и отпиливать оно вам надо лучше сразу хорошенько притереть крышку чтобы избежать лишней работы все детали формы готовы это сама форма крышкой литник вот так форма уже выглядит полностью в сборе хочу сказать что лет нет я делаю всегда большим чтобы создать хотя бы небольшое давление крышку я приматываю асбестовой нитью

- 13:31: чтобы она не поднялась во время заливки добавлю еще по поводу литника так как при заливке алюминия металл дает большую усадку высокий литник позволяет избежать кратера в самом изделии не все сплавы алюминия делают большую усадку поэтому не всегда нужен большой литник теперь буду засыпать форму песком для этого я использую крупный песок на дно емкости засыпается песок и вкладывается форма также форму

- 14:00: можно при грузить чтобы быть уверенным что крышка не поднимется и теперь всю форму окончательном засыпать песком теперь форма полностью готовы к литью осталось только расплавить металл и залить форму надеюсь это видео вам будет понятными и полезным дерзайте пробуйте надеюсь теперь появится на ю тубе ролики с подобным способом литья теперь думаю самое время подписаться на канал и поставить лайк если вы этого ещё не

- 14:30: сделали так же рекомендую посмотреть ролики где я делала отливки данным способом

|

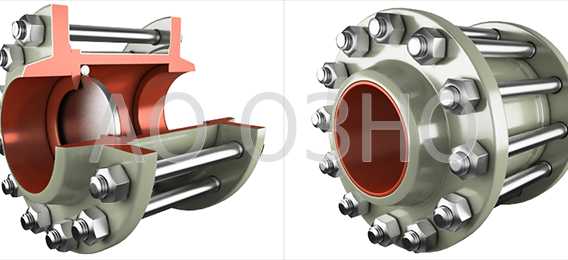

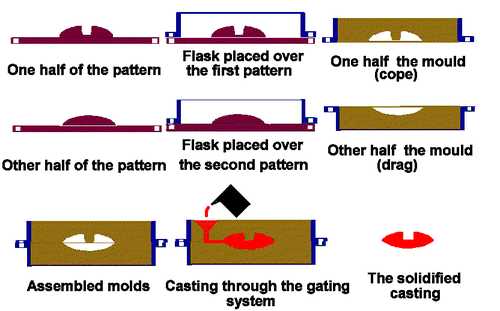

Определения литья в землюОпределим, какими терминами называют литейную технологию заливки металла в формы на основе песка. Аналогичными считаются формулировки: - Литье в песчаные формы, смеси;- Литье в песчано-глинистые формы, смеси;- Литье в землю.Все эти термины обозначают одну и туже технологию литья. Применение далее любого из названий, будем считать аналогами. Литейная продукция Литье в песчаные формы – метод литья металлов и сплавов, при котором расплавленный металл заливается в форму сделанную из плотно утрамбованного песка. Для связи песчинок между собой, песок смешивают с глиной, водой и другими связующими материалами.Более 70% всех металлических отливок производится с помощью процесса литья в песчаные формы.Основные этапы Есть шесть шагов в этом процессе: -Поместить модель в опоку с песком, чтобы создать форму. -В необходимых местах присоединяются литниковая система и выпоры. -Удалить из опоки модель и соединить полуформы. -Заполнить полость формы расплавленным металлом. -Выдержать застывающий металл в опоках согласно технологии.-Выбить отливку и освободить от литников и выпоров.

Опоки для формовочных материаловДля формовки используют две или несколько опок. Опоки изготавливаются в виде ящиков, которые могут быть соединены друг с другом и скреплены между собой. Модель утапливается в нижней части опоки вплоть до её самого широкого поперечного сечения. Затем монтируется верхняя часть модели. К нижней части опоки зажимами прикрепляется верхняя и туда добавляется и утрамбовывается формовочная смесь таким образом чтобы она полностью закрывала модель. В необходимых местах устанавливаются литники и выпора. Затем опока половинится и из неё вынимается модель, деревянные литники и выпора. Охлаждение металлаДля управления кристаллизацией структуры металла, в форму можно поставить металлические пластины, холодильники. Соответственно быстрое локальное охлаждения образует более детальную структуру металла в этих местах. В черной отливке эффект аналогичен закалке металла в кузнице. В других металлах, холодильники могут быть использованы для управления направленной кристаллизации отливки. При управлении способом охлаждения литья можно предотвратить внутренние пустоты или пористость внутри литья. ПроизводствоДля получения полостей в отливке, например, для охлаждающей жидкости в блоке двигателя и головок цилиндров используются стержни. Обычно стержни для литья ставятся в форму после удаления модели. После сушки опоку с формой устанавливают на литейный плац для заполнения расплавленным металлом, обычно сталь, бронза, латунь, алюминий, магний и цинк. После заполнения жидким металлом опоки не трогают до охлаждения отливки. После выбивки отливки, стержни удаляются из литья. Металл литников и прибылей любым способом должен быть отделен от отливки. Различные термические обработки могут быть использованы для снятия напряжений от первоначального охлаждения и добавить твёрдости в случае закалки в воде или масле. Поверхность литья может быть дополнительно упрочена дробеструйной обработкой, которая добавляет устойчивости к растрескиванию, растягивает и разглаживает шероховатую поверхность. Разработка технологииЧтобы было возможным удалить модель не нарушая целостности формовочной смеси все части модели должны быть предварительно рассчитаны технологом и иметь знаковые части для установки стержней. Небольшой уклон должен использоваться на поверхностях, перпендикулярных линии разъема, для того, чтобы была возможность удалить модель из формы. Это требование также распространяется на стержни, так как они должны быть удалены из полостей, которые они образуют. Выпора и стояки должны быть расположены так, чтобы обеспечить оптимальный поток металла в форму и газов из неё для того, чтобы избежать недолива литья. Способы литья в землюРазличают два способа литья в песчаные формы, первый с использованием «сырого» песка, так называемые сырые формы, а второй метод - жидкостекольный.Сырые формыМокрый песок, используются, чтобы сделать форму в опоке. Название произошло от того, что мокрым песком пользуются в процессе формования. "Сырой песок" – это смесь:-кремнеземистый песок (SiO2), или хромистые пески (FeCr2O), или циркониевый песок (ZrSiO4), от 75 до 85%, и другие составляющие, включая графит, глину от 5 до 11%, воды от 2 до 4%, других неорганических элементов от 3 до 5%, антрацит до 1%.Есть много формовочных смесей с глиной, но все они различны по пластичным свойствам смеси, качеству поверхности, а также возможностью применения в литье расплавленного металла в отношении пропускной способности для выхода газов. Графит, как правило, содержится в соотношении не более 5%, он частично сгорает при соприкосновении с расплавленным металлом с образованием и выделением органических газов. Сырые смеси как правило для литья цветных металлов не используются, так как сырые формы приводят к сильному окислению, особенно медного и бронзового литья. Сырые песчаные формы для литья алюминия не используют. Для алюминиевого литья используют более качественные формовочные смеси. Выбор песка для формовки зависит от температуры заливки металла. Температура заливки меди, стали и чугуна выше других металлов, поэтому, глина от воздействия высокой температуры далее не регенерируется. Для заливки чугуна и стали на основе железа как правило, работают с кварцевым песком – он относительно недорог по сравнению с другими песками. Так как глина выгорает, в новую порцию песчаной смеси добавляют новую порцию глины и некоторую часть старого песка. Кремний является нежелательным в песке, т.к. зерна кварцевого песка имеют тенденцию взрываться при воздействии высокой температуры во время заливки формы. Эти частицы находятся во взвешенном состоянии в воздухе, что может привести к силикозу у рабочих. В литейном цехе имеется активная вентиляция для сбора пыли. Мелкие древесные опилки (древесная мука) добавляется, чтобы создать место, при ее выгорании, для зерен песка, когда они расширяются без деформации формы. Технология ЖСС (жидко-стекольная смесь) Эта технология состоит в следующем:в состав формовочной смеси входит прокаленный песок без глины, затем его в специальной емкости перемешивают с жидким стеклом и перемешанной массой заливают модель. Залитую форму накалывают для последующего подвода углекислоты. Опоку накрывают колпаком и подают газ СО2. После чего залитый формовочный состав ЖСС приобретает твердость.В обоих методах, песчаная смесь остается вокруг модельной оснастки, образуя полости формы для заливки металла. Формовка жидкостекольными смесями позволяет получить две полуформы, которые после затвердевания собирают. Модель удаляется, образуя полость формы. Эту полость заливают жидким металлом. После того, как металл остыл отливки очищают от формовочного состава. Форма из ЖСС полностью разрушается при извлечении отливки.Точность литья напрямую связана с типом формовочной смеси и формовки. Сырые формы создают на поверхности отливки повышенную шероховатость. Поэтому литье в землю можно сразу отличить от литья по ЖСС и ХТС. Литье в формы из мелкого песка значительно чище и менее шероховато. Технология ЖСС позволяет изготавливать отливки с гладкой поверхности, особенно при использовании пластиковых моделей. В отдельных случаях, например при литье корпусных деталей, можно обойтись даже без механической обработки на больших поверхностях – это позволяет отливать крупногабаритные чугунные блоки цилиндров. Остатки пригоревшей к отливке формовочной смеси удаляются дробеструйной обработкой. С 1950 года, частично автоматизированные литейные процессы литья были переработаны для полностью автоматизированных производственных линий. Холодно твердеющая смесь (литье в ХТС)Использование органических и неорганических связующих, которые укрепляют формы для литья химически связывают песок. Этот тип формовки получил свое название от того, что он не требует просушки, как другие виды песчаной формовки. Литье в ХТС является более точным, чем литье в землю. Размеры форм ХТС меньше, чем при литье в песчаные смеси, но дороже. Таким образом, ХТС используется реже, в тех случаях, когда требуется более качественное литье. Наше предприятие готово поставлять вам отливки по ХТС. Формовка ХТСФормы из холодно твердеющей смеси, требуют быстрой формовки, в отличие от песчано-глинистых смесей, т.к. они содержат быстро твердеющие жидкие смолы, ускорители затвердевания и катализаторы. Вместо трамбовки смеси (как при литье в землю), формовочную смесь ХТС заливают в опоку и дожидаются, когда смола затвердеет. Обычно затвердевание происходит при комнатной температуре в течение 20 минут. Литье в ХТС значительно улучшает качество необработанных поверхностей стальной отливки по сравнению с другими технологиями литья в песчаных формах. Обычно для изготовления модельной оснастки по ХТС используют дерево, металл или пластик МДФ. Чаще других формовка холодно твердеющими смесями применяется при литье меди, литье алюминия, углеродистой стали, жаропрочной и нержавеющей стали, а также легированного чугуна, так как значительно снижает вероятность образования литейного брака. Похожие статьи: Следующие статьи: |

www.litshtamp-po.ru

Способ литья по выплавляемым моделям с использованием в качестве связующего жидкого стекла

Изобретение относится к литейному производству. При изготовлении многослойной керамической формы приготавливают суспензию путем смешивания жидкого стекла с водным раствором хлористого аммония и пылевидным кварцем. Суспензию послойно наносят на выплавляемые модели и осуществляют обсыпку каждого слоя огнеупорного покрытия кварцевым песком. В первый слой огнеупорного покрытия вводят масло для гидромеханических и гидрообъемных передач. Начиная со второго слоя, в огнеупорное покрытие вводят 0,01-0,03 мас.% экструзионного крахмалреагента. Каждый слой отверждают в растворе хлористого аммония. Затем выплавляют модели в горячей воде, формы прокаливают и заливают металлом. Введение экструзионного крахмалреагента в указанном количестве обеспечивает повышение прочности керамических форм как после выплавки моделей, так и после прокалки. 1 табл.

Известны способы литья по выплавляемым моделям в многослойные керамические формы с использованием в качестве связующего гидролизованного раствора этилсиликата или жидкого стекла. Способы включают следующие операции: приготовление жидкой огнеупорной суспензии, послойное нанесение ее на выплавляемые восковые модели, обсыпку каждого слоя кварцевым песком или другим огнеупорным наполнителем, сушку или химическое отверждение каждого слоя, выплавление моделей в горячей воде, прокалку форм, заливку их расплавленным металлом. Из-за незначительной толщины многослойных оболочек (чаще всего форма содержит 4-5 слоев толщиной 1-1,5 мм) формы имеют недостаточную прочность и существует опасность их разрушения при заливке металла.

Поэтому для предупреждения подобных явлений применяют различные способы упрочнения форм. Например, в жидкую суспензию добавляют электродный пек с борной кислотой [1, 2]; в качестве обсыпочного материала применяют дунитовый песок [3], гранулированный шлак различной зернистости [4]; каждый просушенный слой пропитывают эфиром кремниевой кислоты [5]; на высушенные слои, приготовленные с использованием этилсиликата, наносят слой из водного раствора жидкого стекла [6]; пропускают воздух через наполнитель [7] и т.д.

При использовании в качестве связующего жидкого стекла с целью упрочнения форм также применяют различные способы воздействия на суспензии и формы: обрабатывают жидкое стекло растворимыми солями алюминия [8], сушат каждый слой суспензии, нанесенной на модели, при интенсивном воздухообмене; пропитывают блоки моделей с нанесенным на него первым слоем суспензии в течение 10-15 минут водным раствором хлористого кальция и борной кислоты [9, 10].

Перечисленные способы дополнительной обработки вредны для суспензии на основе жидкого стекла, особенно присадки солей алюминия, соляной кислоты, электродного пека, контакта Петрова, так как имеют кислую реакцию и с щелочным раствором жидкого стекла несовместимы. Взаимодействие таких материалов с жидкостекольной суспензией приводит к расслоению последней, получение прочных и однородных оболочковых форм становится невозможным. Введение упрочняющих добавок в обсыпочный материал приводит к неравномерному распределению упрочнителей, в результате прочность огнеупорного покрытия нестабильна.

Из всех известных способов литья по выплавляемым моделям в многослойные керамические формы наиболее близок по технической сущности к предлагаемому способ [11], состоящий из следующих последовательных операций:

- предварительное приготовление огнеупорной суспензии путем смешивания жидкого стекла с водным раствором хлористого аммония и пылевидным кварцем;

- послойное нанесение суспензии на выплавляемые восковые модели, причем в суспензию для первого слоя дополнительно вводят 0,05-0,1 мас.% масла для гидромеханических и гидрообъемных передач;

- обсыпка каждого слоя огнеупорного покрытия кварцевым песком;

- отверждение каждого слоя путем выдержки блока в водном растворе хлористого аммония;

- удаление моделей из оболочек путем вытопки их в горячей воде;

- прокалка оболочек и заливка их расплавленным металлом.

Применение известного способа, выбранного в качестве прототипа, обеспечивает получение отливок с чистой, гладкой поверхностью, свободных от газовых, песчаных и других раковин подобного типа, благодаря чему значительно снижается трудоемкость очистки и обрубки литья. Вместе с тем, прочность оболочек после прокалки при температуре более 800 градусов Цельсия недостаточна, в результате имеет место полом и растрескивание оболочек во время заливки их металлом. Для устранения этого явления можно было бы снизить температуру прокалки оболочек на 30-50 градусов, но тогда появляются газовые раковины в отливках из-за неполной прокалки форм, кроме того, формы часто разупрочняются при транспортировке к месту заливки.

Целью настоящего изобретения является создание такого способа, при котором повышалась бы прочность оболочек не только после выплавления моделей, но и после их прокалки при температуре не ниже 800 градусов Цельсия, формы не растрескивались бы после заливки их металлом, не наносилось бы ущерба качеству отливок.

Эта цель достигается тем, что в суспензию для упрочняющих слоев огнеупорного покрытия (второго, третьего, четвертого и пятого) дополнительно вводят 0,01-0,03 массовых % экструзионного крахмалреагента (ЭКР).

Примеры конкретного выполнения

Для выбора оптимального количества ЭКР в лабораторных условиях готовили образцы выплавляемых моделей, представляющих собой пластинки длиной 110 мм, шириной 60 мм, толщиной 15 мм, на которых обозначены секции длиной 40 мм, шириной 20 мм, при помощи специальных выступов высотой 0,5 мм. Образцы по 4 штуки припаивали к цилиндрическому стояку диаметром 40 мм с литниковой воронкой и наносили испытуемые огнеупорные покрытия: лицевое (1-й слой) - в соответствии с прототипом, упрочняющие (последующие 2-й, 3-й, 4-й, 5-й слои) - в соответствии с предлагаемым техническим решением, то есть с добавкой 0,005-0,04 массовых процентов ЭКР. ЭКР вводили в суспензии, начиная со второго слоя, после введения пылевидного кварца, то есть в последнюю очередь. Параллельно готовили образцы с лицевым покрытием, соответствующим прототипу (с добавкой 0,05% масла для гидромеханических и гидрообъемных передач), в упрочняющие слои суспензии никаких добавок не вводили. Формы готовили следующим образом. На выплавляемые восковые модели наносили первый (лицевой) слой огнеупорной суспензии, содержащей 0,05 мас.% гидравлического масла «Р», сразу же обсыпали кварцевым песком со средним размером зерен 0,16 мм, отверждали в водном растворе хлористого аммония 18-процентной концентрации в течение 1 минуты, после выдержки первого слоя в течение 10 минут последовательно наносили еще 4 слоя упрочняющей суспензии без добавок, каждый слой обсыпали более крупным кварцевым песком со средним размером зерен 0,315 мм, отверждали каждый слой в 18-процентном водном растворе хлористого аммония, вытапливали, или выплавляли, модели в горячей воде, полученные формы прокаливали в печи при температуре 800 и 850 градусов Цельсия, охлаждали. Часть форм заливали металлом (углеродистой сталью марки Сталь 35Л). После охлаждения и очистки внешним осмотром оценивали качество поверхности отливок. Другую часть прокаленных образцов отделяли от литниковой системы, распиливали лобзиком на секции и определяли предел прочности при изгибе каждой секции на универсальной разрывной машине модели Р18. Определяли толщину оболочек при использовании добавки ЭКР и без добавки ЭКР. Параллельно готовили формы по изложенной выше технологии, но при этом на выплавляемые модели наносили первый слой огнеупорной суспензии с добавкой 0,05 масс.% гидравлического масла «Р», в упрочняющие слои огнеупорной суспензии вводили 0,005; 0,01; 0,02; 0,03; 0,04 масс.% экструзионного крахмалреагента по ТУ 18-8-14-80. При этом также половину образцов использовали для исследования прочности, а другую половину - для получения отливок и оценки их качества. Результаты испытаний образцов приведены в таблице.

Из таблицы следует, что добавка ЭКР в любом количестве повышает прочность оболочек как сразу после выплавления моделей, так и после прокалки при температуре 800 и 850 градусов Цельсия. Оптимальной следует считать добавку ЭКР в количестве 0,01-0,03 масс.%, так как в указанном интервале прочность оболочек повышается более чем в 2 раза по сравнению с прототипом. При увеличении добавки сверх 0,03 масс.% прочность образцов практически не увеличивает или повышает незначительно. Толщина пятислойных оболочковых форм также повышается в среднем на 15 процентов, формы не растрескиваются при заливке, не ломаются при транспортировке, отливки соответственно не имеют дефектов типа «корольков», ужимин, трещин и гребешков, то есть качество оливок удовлетворительное.

Предлагаемый способ имеет следующие существенные признаки, общие с прототипом: предварительное приготовление суспензии путем смешивания жидкого стекла с водным раствором хлористого аммония, пылевидным кварцем и маслом для гидромеханических и гидрообъемных передач, послойное нанесение покрытия на выплавляемые модели, обсыпку каждого слоя кварцевым песком, выплавление моделей в горячей воде, прокалку оболочек, заливку их металлом. Отличительный признак заключается в том, что в упрочняющую огнеупорную суспензию, начиная с второго слоя, дополнительно вводят 0,01-0,03 масс.% экструзионного крахмалреагента.

Применение предложенного способа повышает прочность оболочковых форм и улучшает качество отливок по выплавляемым моделям.

| Таблица | |||||||

| Показатели | Размерность | Добавка ЭКР в массовых процентах | |||||

| 0 прототип | 0,005 | 0,01 | 0,02 | 0,03 | 0,04 | ||

| Предел прочности после выплавления моделей | МПа | 0,7 | 0,9 | 1,2 | 1,58 | 1,83 | 2,0 |

| Предел прочности после прокалки при 800°С в течение 30 минут | МПа | 1,5 | 1,8 | 2,24 | 3,14 | 3,87 | 3,01 |

| Предел прочности после прокалки при 850°С в течение 30 минут | МПа | нет | 1,92 | 2,78 | 3,65 | 3,9 | 3,28 |

| Примечание: все данные таблицы являются средним арифметическим трех определений |

СПИСОК ЛИТЕРАТУРЫ.

1. Авторское свидетельство СССР №178952, кл. 31 с, 25/06, 1966 год.

2 Авторское свидетельство СССР №183908, кл. 31 с, 25/06, 1966 год.

3 Авторское свидетельство СССР №297425, кл. В 22 С 9/04, 1971 год.

4 Авторское свидетельство СССР №1136883, кл. В 22 С 9/04, 1985 год.

5 Авторское свидетельство СССР №1664451, кл. В 22 С 9/12, 1991 год.

6. Авторское свидетельство СССР №1129014, кл. В 22 С 9/04, 1984 год.

7. Авторское свидетельство СССР №1673250, кл. В 22 С 13/08, 1991 год.

8. Авторское свидетельство СССР №185017, кл. 31 с 25/06, 1966 год.

9. Авторское свидетельство СССР №298418, кл. В 22 С 9/04, 1971 год.

10. Авторское свидетельство СССР №1704900 (п.2). Кл. В 22 С 1/18, 1992 год.

11. Патент РФ №2200643 по заявке №2000131311/02 от 2000 г. Кл. В 22 С 9/04.

Способ литья по выплавляемым моделям с использованием керамических форм на жидкостекольном связующем, включающий предварительное приготовление суспензии путем смешивания жидкого стекла с водным раствором хлористого аммония и пылевидным кварцем, послойное нанесение суспензии на выплавляемые модели с введением в первый слой огнеупорного покрытия масла для гидромеханических и гидрообъемных передач, обсыпку каждого слоя кварцевым песком, отверждение в растворе хлористого аммония, выплавление моделей в горячей воде, прокалку форм и заливку их металлом, отличающийся тем, что в огнеупорное покрытие, начиная со второго слоя, вводят 0,01-0,03 мас.% экструзионного крахмалреагента.

www.findpatent.ru

1.7.1.4. Выбиваемость и свойства смесей с жидким стеклом

Формовочные смеси с жидким стеклом, отверждаемые диоксидом углерода, двухкальциевым силикатом или порошкообразным ферросилицием, не имеют достаточной прочности в сыром состоянии. Исключение составляют смеси с добавками глинистых связующих. Высокая текучесть смеси (отсутствие прочности по-сырому), однако, не считается недостатком, потому что такие смеси требуют минимального расхода энергии при уплотнении форм или при изготовлении сложных стержней пескострельным процессом.

По сравнению со связующими, затвердевающими в результате окисления или полимеризации (масла, смолы), смеси с жидким стеклом обладают более низкой прочностью после отверждения. Это, однако, при продуманной технологии изготовления форм и стержней не всегда является помехой.

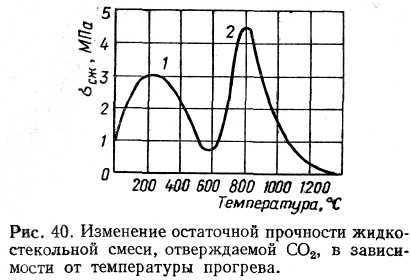

Наибольший недостаток смеси — ее затруднительная выбиваемость после заливки форм. На выбиваемость влияет температурное поле формы, поэтому она бывает различной при изготовлении отливок с разной толщиной стенки и из разных сплавов. Выбиваемость смесей с жидким стеклом часто определяют по остаточной прочности при различной температуре прогрева образцов, для которой характерно наличие так называемых первого и второго максимумов прочности (рис. 40).

Частичное улучшение выбиваемости в области первого максимума достигается органическими добавками, а быстрое повышение прочности в области второго максимума подавляется добавками неорганических веществ (Fe2O3, A12O3, глины и т. п.). Универсальное средство для устранения остаточной прочности химически твердеющей смеси после заливки до настоящего времени не разработано.

Литье в цементные формы.

Цемент представляет собой связующее, которое при перемешивании с водой затвердевает на воздухе и под водой.

Портландский цемент получают при обжиге сырья, содержащего силикатные соединения Са, А1 и Si, и последующего размола клинкера в мелкодисперсный порошок.

Песчано-цементная смесь обычно содержит 85—90 массовых частей кварцевого песка, 10—15 массовых частей портландцемента и 8—9 массовых частей воды.

Стержни и формы из цементных смесей достигают наибольшей прочности после 24—72 ч выдержки на воздухе. Добавками соответствующих ускорителей процесс твердения можно сократить. Химическими ускорителями твердения являются СаС12, СаСО3, NaOH, жидкое стекло и другие щелочные добавки.

Из цементов, применяемых в литейном производстве, следует назвать портландцементы низких и средних марок — ПЦ 300 и ПЦ 400. В состав цементов входят трехкальциевый силикат 3СаО•SiO2(алит), двухкальциевый силикат 2СаО•SiO2(белит), трехкальциевый алюминат 3СаО•Аl2О3и четырехкальциевый алюмоферрит 4СаО • Аl2О3•Fе2О3.

Отверждение портландцементов при растворении водой связано с их гидратацией и образованием кристаллического сростка кальциевых и кальциево-алюминатных гидросиликатов.

Цемент получают путем обжига измельченных пород известняка, глины и других минералов при температуре 1300... 1450 °С.

Получаемый клинкер размалывают с введением гипса и других добавок. Основным минералом, определяющим прочность цементных смесей, является трехкальциевый силикат. Процесс его гидратации соответствует схеме реакции

Причина формирования прочности цементных смесей – образование геля в цементе путем гидратации с последующим уменьшением количеством влаги.

Образующиеся гидраты выпадают из насыщенного раствора и происходит процесс их срастания(полимеризации) в течение всего времени формирования прочности. Время твердения от 24 до 72 часов. После выдержки 4 ч прочность составляет 0,10...0,15 Н/мм2.

Характеристикой портланд цемента является глиноземный модуль – отношение:

Мгл.=Al2O3/Fe2O3>1,2.

В смесях количество цемента 7-10 (или от 7 до 12.5) количество воды составляет 0,6-0,9 частей, относительно цемента.

studfiles.net

Формовочная смесь песок +жидкое стекло | Литьё

Текст из видео:

- 00:09: и вот все же я решился сделать данный ролик речь в нём пойдёт о приготовление формовочной смеси ролик сделан исключительно по просьбе подписчиков так же он будет интересен тем кто хочет себе попробовать в литейном деле данный

- 00:31: способ литья называется литье в землю существует три способа литья в землю они самые простые малозатратные первый способ это песок для жидкое стекло о нем речь пойдет в данном ролике второй способ это песок плюс глина в основном бита нет его и третий способ этот цемент плюс нефть для него подойдет отработанное масло или тормозная жидкость я использую в основном три сита с разным размером ячеек первой оси та самая

- 01:01: мелкая в нем я сею песок для изготовления более детальных form 2 сито средний мелкости в нем я сею песок для изготовления более простых форм ну и третье это самое крупное такой песок подходит для литья каких-нибудь заготовок как видите на видео показано тряси ты с разным размером ячеек самая маленькая чуть покрупнее и самое большое сейчас я просею песок через все три сита и

- 01:30: покажу баг о дисперсии он получается для приготовления смеси немаловажную роль играет сам вид песка я всегда использую карьерный песок они речной поскольку речной песок имеет до круглое зерно о карьерные острые острый песок обеспечивает наилучшую цепкость и не дает не разваливаться ну вот песок просеем и теперь наглядно видно какой дисперсии песок у меня получился на модуле крупности

- 02:00: песка вы видите размер крупинок конечно чем мельче песок тем детальнее лучше будет форма на фото видно чем отличается острый песок под округлого для приготовления смеси понадобится емкость желательно металлическая желательно чтобы емкость была удобной для перемешивания конечно можно использовать и пластиковую емкость даже песок нибудь меньше прилипать но я использовал металлическую в дальнейшем я поясню почему песок засыпан в

- 02:30: емкость и теперь нам понадобится электрическая плитка я использую вот такую вот простейшую самодельную плитку для подогревания песка подогрев песка нужен для того чтобы смесь быстрее схватилась песок надо подогревать и перемешивать пока он не станет теплым но не горячим конечно смесь можно делать и без подогрева песка но тогда ждать липкости придется довольно долго после того как песок подогрет в него и наливаю жидкое стекло и начинаю тщательно

- 03:01: перемешивать до однородной массы точные пропорции по добавлению жидкого стекла у меня нет поскольку я всегда добавляю на глаз чем больше вы нальёте жидкого стекла тем тверже будет форма но излишки жидкого стекла тоже недопустимо для начала я рекомендую сделать небольшое количество смеси для эксперимента вот такая немного увлажненная смесь должна получиться немного расскажу про саму смесь ее способности смесь

- 03:30: имеет ограниченный период липкости то есть как только песок начал липнуть не стоит затягивать трамбованием его форму поскольку через определенное количество времени песок перестанет липнуть способность отвердевания у него останется все зависит от количества в нем жидкого стекла как видите песок начал хорошо липнуть значит можно приготавливать форму для приготовления формы мне понадобится деревянная катушка для утрамбовали я песка пластиковая

- 04:01: трубка возможно различного диаметра пластиковый кусок трубы распиленный вдоль также понадобится хомут или две резинки ими скрепляется данный кусок пластиковой трубы также нужен будет ригель для затирки разглаживания песка желательно из крепкого материала чтобы не гнулся ну конечно же и графит для смазывания формы и как разделитель также понадобится кисточка для нанесения графита ну вот наверное и все

- 04:30: основные предметы для приготовления формы ну вот теперь думаю нелишним будет показать сам процесс изготовления формы первое что понадобится это платформа на которой будет прессоваться форма я использую обычный лакированный лист дсп на нем форма получается гладкой и ровной к тому же к нему не прилипает формовочная смесь в качестве образца буду использовать вот такую вот подкову и покажу полный процесс изготовления формы для неё форму

- 05:01: изготавливаю с дерева по размерам подковы отпиливаю 4 брусочка и желательно чтобы они были гладкие с одной стороны так форму будет легче извлечь ну вот все бруски и отпиленные подработал и такая вот форма должна у меня получится скручивать я буду ее шурупами самореза идеально подходит для этого дела форму легко скрутить и разобрать после того как в нее будет утрамбован песок также формы можно делать и из другого

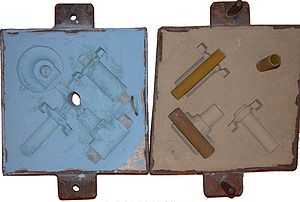

- 05:30: материала пластика или металла лучше всего конечно придумать универсальную форму которая могла бы регулироваться под разный размер изделия поскольку делать каждый раз новую форму под новые изделия это довольно-таки затруднительно до и после отливки эти формы валяются или просто выкидываются или просто переделываются под другие формы покажу небольшое количество форм которые остались у меня от предыдущих отливок и ждут своего

- 06:00: часа на полках когда я там соберусь отлить что-то еще похоже поэтому я и задумался сделать одну универсальную форму чтобы избежать складирование одноразовых форум но это только планы пока на это у меня не хватает времени хотелось бы добавить что форму изготовленные песок плюс жидкое стекло одноразовый и отлить в них можно только один раз теперь перейдем самому изделию это подкова и натрем ее графитом графитом натираю для того чтобы

- 06:30: формовочная смесь не прилипала к самому изделию графит используя от обычных электрических щеток которые используются в электро изделиях хочу предупредить что не все щетки подойдут поскольку в некоторые подмешивают медь такие щетки имеют красноватый оттенок больше похожей на цвет меди лучший способ определить подойдет щетка или нет это потереть ее пальцами если она слишком сильно пачкается значит в ней содержание графита

- 07:00: нормальная и ее можно использовать ну вот с графитом разобрались теперь засыпаем формовочной смесью изделия если засыпается толстый слой смеси его необходим утрамбовывать руками или колотушкой если форма не глубокая как у меня сейчас то достаточно просто засыпать формовочной смесью и утрамбовать колотушкой утрамбовывать надо хорошенько тем тщательнее утрамбуйте тем плотнее лучше получится форма после того как все

- 07:30: утрамбована ригелем снимаем излишки песка и выравниваем поверхность в качестве ригеля можно использовать банковскую карточку она вполне подойдет для данного метода все готово и теперь можно переворачивать изделие если изделие слишком тяжелое то достаточно просто аккуратно поднять форму и изделие само отойдет от формы если изделие легкая как у меня то в нем необходимо проделать отверстия с резьбой чтобы потом в него

- 08:00: можно было вкрутить шпильку и аккуратнее злить изделие если изделие большое то делается несколько отверстий с резьбой и вкручивается несколько шпилек для удобства как видите все аккуратно если кость и получился потрясающий слепок перед требуется раскрутить деревянный каркас и освободить форму для этого выкручиваем саморезы чтобы расслабить каркас если формовочная смесь приготовлена правильно то форма должна получиться крепкой и не разваливаться

- 08:30: подмечу что с первого раза может не получиться для этого нужен хотя бы небольшой опыт теперь форму нужно переложить на гладкий ровный металлический лист потому что форму я буду сушить над электрической плиткой специально для этого видео я сварил вот такой вот металлический куб из арматуры чтобы наглядно показать весь процесс сушки вот такой вот куб у меня получился на нем я и буду сушить форму ставится плитка на плитку одевается куб

- 09:00: и уже наверх куба и лажу сушить саму форму если температура от плитки будет слишком большая то металлический лист может повезти и покоробит форму для этого надо периодически отключать плитку чтобы лист сильно не перегревался теперь перейдем к изготовлению второй половины формы так называемой крышки все делается аналогично предыдущей формы засыпается песок трамбуется и выравнивается единственное что нужно учесть то что

- 09:30: крышка формуется тонкая ее невозможно будет перенести на лист металла поэтому надо сразу думать на чем и как вы будете сушить форму в крышке делается отверстие для литника при помощи пластиковой трубки тут все просто выбирается место где требуется сделать отверстия для литника и продавливается трубкой песок легко из трубки вытряхивается и таким образом можно сделать нужное количество вам отверстий до метро трубки можно использовать разный

- 10:00: от маленького до большого все зависит от изготавливаемой формы теперь требуется раскрутить деревянный каркас и освободить форму также придется подработать ригеля в неровности крышку я не стал делать на металлическом листе потому что хотел показать что сушить можно и в обычном тёплом месте при комнатной температуре без всякой плитки такая сушка по времени займет уже конечно несколько суток а вот плавно перешли к изготовлению самих ледников на

- 10:30: пластиковый кусок трубы распиленной сбоку надевается хомут это необходимо чтобы трубка не разъезжалась также хомуты можно заменить резинками это тоже эффективный способ самое главное чтобы вовремя утрамбовки песка трубка не разъезжалась и держала фо иначе ничего не получится на худой конец если нет ни хомута не резинок можно просто обмотать проволокой она тоже будет неплохо держать только проволоку выбирайте медную

- 11:00: днях чтобы ее было хорошо и легко скрутить ну вот в общем три варианта на выбор я предпочитаю все это делать хомутами с ними все легко и просто теперь нужна трубка или какой-либо другой предмет все зависит от нужного вам диаметра отверстия в моем случае это трубка она ставится по центру и засыпается по окружности по бокам тут уже надо уплотнять формовочную смесь пальцами и тем тщательнее вы это сделаете тем плотнее будет сам

- 11:31: литник после того как песок утрамбован следует аккуратно извлечь трубку трубка вытаскивается небольшими вращательными движениями после того как трубка извлечена и все хорошо получилось можно аккуратно снять хомут а затем уже рожать трубу и извлечь форму также при необходимости литник можно подработать ригелем литник должен получиться крепким чтобы приподнять и он не разваливался также отверстие для литника можно сделать

- 12:01: и после изготовление крышки если формовочная смесь после высыхания не слишком твердая то можно отверстие сделать сверлом проковырять небольшую дырку не составит труда также при необходимости форму можно легко распилить это иногда требуется делать чтобы подогнать под нужный размер также нелишним иногда бывает подработать форму напильником когда требуется убрать какие-то неровности или просто подогнать по нужную форму но

- 12:31: повторюсь все это можно сделать если вы учитывали твердость состава формовочной смеси теперь вернемся к первой части сделаны формы она уже хорошенько высохла и ее можно смазать графитом это делается для того чтобы расплавленный металл в данном случае алюминий не прилипал к форме следующим этапом требуется притереть две части формы таким образом чтобы между ними не осталось никакой щели если крышка будет не

- 13:01: плотно прилегать к норме могут получиться наплывы потом эти наплывы придется стать и утиль и отпиливать оно вам надо лучше сразу хорошенько притереть крышку чтобы избежать лишней работы все детали формы готовы это сама форма крышкой литник вот так форма уже выглядит полностью в сборе хочу сказать что лет нет я делаю всегда большим чтобы создать хотя бы небольшое давление крышку я приматываю асбестовой нитью

- 13:31: чтобы она не поднялась во время заливки добавлю еще по поводу литника так как при заливке алюминия металл дает большую усадку высокий литник позволяет избежать кратера в самом изделии не все сплавы алюминия делают большую усадку поэтому не всегда нужен большой литник теперь буду засыпать форму песком для этого я использую крупный песок на дно емкости засыпается песок и вкладывается форма также форму

- 14:00: можно при грузить чтобы быть уверенным что крышка не поднимется и теперь всю форму окончательном засыпать песком теперь форма полностью готовы к литью осталось только расплавить металл и залить форму надеюсь это видео вам будет понятными и полезным дерзайте пробуйте надеюсь теперь появится на ю тубе ролики с подобным способом литья теперь думаю самое время подписаться на канал и поставить лайк если вы этого ещё не

- 14:30: сделали так же рекомендую посмотреть ролики где я делала отливки данным способом

postila.ru

Жидкое стекло в литейном производстве

Жидкое стекло применяется в технике. Благодаря способности твердеть на воздухе под действием содержащегося в нем углекислого газа жидкое стекло используют в качестве связующего при изготовлении жаро- и кислотостойких замазок, цементов, бетонов, искусственных камней, быстросохнущих формовочных смесей в литейном производстве. Оно применяется также для химического укрепления грунтов, в производстве картона, бумаги, фанеры, мыла, в текстильной промышленности. Как разжижитель глиняных и каолиновых суспензий жидкое стекло используется в керамической промышленности. [c.100] Жидкое стекло в литейном производстве [c.197]Стекло натриевое жидкое для литейного производства — водный раствор силикат-глыбы (силиката натрия растворимого). [c.88]

Стекло натриевое жидкое (силикат натрия), выпускают в качестве связующего вещества, используемого в различных отраслях, и в частности в литейном производстве. [c.87]

Для отверждения жидкого стекла газообразным отвердителем в литейном производстве разработан так называемый СОг-про-цесс , где в качестве химического реагента — отвердителя используют углекислый газ. Состав смесей по СОг-процессу (в массовых долях) огнеупорный наполнитель — 100, жидкое стекло — 6,5—9, раствор едкого натрия — 0,6—1, а также шамот, глину (3—6). При продувке смеси углекислым газом химические процессы, приводящие к отвердеванию смеси, могут быть сведены к образованию геля кремнекислоты, соды и гидросиликатов натрия по условной схеме [c.198]

Те.тические требования к стеклу натриевому жидкому для литейного производства марок А, Б и В [c.88]

Разработанная нами методика изучения продуктов термического распада вспененного полистирола при применении его в качестве сжигаемой модели в литейном производстве может служить примером статического варианта пиролитической газовой хроматографии. Образцы полимера в форме кубиков 7X7X7 см (массой 8—10 г) облицовывали специальной керамикой, помещали в опоку, заполненную смесью жидкого стекла и кварцевого песка (рис. 14) [c.166]

Основной способ применения жидкого стекла в литейном производстве предусматривает искусственное отверждение жидкостекольных смесей газообразными, твердыми или жидкими отвердителями. Химическая классификация добавок-отвердителей жидкого стекла приведена в [39], процессы формирования конгломерата рассмотрены в [40], вопросы формирования жидкостекольных смесей с применением различного вида отвердителей — в [41, 43]. [c.198]

За последние годы в литейном производстве успешно применяется новый метод сокращения срока изготовления литейных форм и стержней без сушки путем обработки деталей углекислым газом. В результате химической реакции между раствором жидкого стекла и углекислым газом уплотненная формовочная смесь с поверхности мгновенно затвердевает и становится прочной. Примерная схема реакции между растворимым стеклом и углекислым газом следующая [43] [c.102]

Применяют как связующее при получении суспензий противопригарных порошкообразных материалов (графита, талька, пылевидного кварца и др.) в производстве литейных формовочных красок, после высыхания которых на поверхности литейной формы образуется прочное противопригарное покрытие. Лак предназначается для литейных форм и стержней из химически твердеющих смесей на основе жидкого стекла для чугунного, стального и цветного литья. Выпускают трех концентраций 2, 3 и 4%-ный. [c.398]

Специфичным случаем иеремешивания является смешение систем, состоящих из частиц твердого тела. Эта операция очень часто используется в различных промышленных процессах (производство стекла, красителей, лекарств, литейное дело, порошковая металлургия и т. п.) и явно отличается от других случаев перемешивания. Разница обусловлена особым характером систем, состоящих из частиц твердого тела в динамических процессах такие системы ведут себя иначе, чем твердая или жидкая фаза. По этой причине исследователи обособляют этот случай как сыпучую (зернистую) фазу. [c.338]

Напорные гидроциклоны применяются для выделения из производственных сточных вод грубодисперсных примесей главным образом минерального происхождения, плотность которых отличается от плотности жидкой среды сточных вод, в том числе частиц песка, угля, окалины, компонентов керамики, стекла, строительных материалов, диспергированных отходов литейного, горно-рудного, асбестоцементного, химического и металлургического производств. [c.85]

Разработан способ изготовления кирпича с добавлением отходов отработанной формовочной смеси литейного производства, содержащей, % (мае.) бетонит — 3—4 жидкое стекло — 2—3 фер-рохромовый шлак — 1,5-2,0 натрий едкий — 0,2-0,5 уголь — 0,1-0,4 кварцевый песок — остальное. Шлам гальванического производства содержит, % (мае.) гидроксиды Сг, Си, Ni, Zn — 6,74-19,00 гидроксиды Са, Mg, Na, К — 3,52-17,61 гидроксиды Fe (П) и (П1) - 34,16-63,39 [246]. [c.217]

Использование в литейном производстве нетоксичных легко- ыбиваемых смесей на неорганических связующих, среди которых лавная роль принадлежит жидкому стеклу, связано с возмож-юстью достижения требуемых технических свойств форм и стерж- ей, недефицитностью и дещевизной жидкого стекла, его неток- ичностью. Жидкое стекло в литейном производстве применяют основном в качестве связующего в составе форм и стержней для Идущего технологического процесса — литья в разовые формы, также для приготовления противопригарных красок и для литья 10 выплавляемым моделям. [c.197]

Из работы, проведенной Всесоюзным научно-исследовательским институтом литейного машиностроения (ВНИИЛит-магием), следует, что дальнейшее расиространение жидкого стекла в литейном производстве в основном зависит от эффективности действия связующих, разрабатываемых на его основе. [c.10]

Применение отверждающихся фенольных смол дало возможность изготавливать традиционные монолитные литейные формы и стержни с улучшенными прочностными показателями, чего нельзя было достигнуть, используя обычные связующие — жидкое стекло, масла, бентонит и др. Разработанный Кронингом в 1944 г. новый способ производства литейных форм основан на применении смеси измельченных новолачных смол с уротропином [49]. [c.273]

chem21.info

Способ получения керамических форм при литье по выплавляемым моделям с использованием в качестве связующего жидкого стекла

Изобретение относится к литейному производству и может быть использовано для получения керамических форм при литье по выплавляемым моделям. Способ получения керамических форм заключается в следующем. Суспензию приготавливают путем смешивания жидкого стекла с водным раствором хлористого аммония и пылевидным огнеупорным материалом. Затем ее послойно наносят на выплавляемые модели, обсыпают каждый слой кварцевым песком и отверждают в растворе хлористого аммония. При этом в суспензию для первого слоя дополнительно вводят 0,05-0,1 мас.% масла для гидромеханических и гидрообъемных передач, которое вследствие своей низкой вязкости хорошо распределяется в суспензии. Выплавляют модели в горячей воде, далее осуществляют прокалку оболочек. Дополнительное введение в суспензию масла для гидромеханических и гидрообъемных передач обеспечивает четкое воспроизведение микрорельефа поверхности моделей и не образует дефектов в лицевом слое покрытия. 1 табл.

Изобретение относится к литейному производству при изготовлении форм для литья по выплавляемым моделям.

Известны способы изготовления керамических форм в производстве литья по выплавляемым моделям (ЛВМ) с использованием в качестве связующего жидкого стекла вместо этилсиликата, снижающие материальные затраты. Формооболочки на жидкостекольном связующем имеют низкую прочность и в большинстве случаев применяются в комбинированных формах: лицевой слой на этилсиликате, 2-3 упрочняющих слоя - на жидком стекле (1, 2). Однако и упрочняющие слои на жидкостекольном связующем подвергают дополнительному упрочнению путем вакуумирования с продувкой горячим воздухом (3). Способы получения комбинированных форм также не лишены недостатков: оболочки на этилсиликате при прокалке расширяются на 0,2%, оболочки на жидком стекле сжимаются на 0,3-0,7%, в результате происходит коробление и растрескивание форм, что приводит к их разрушению. Поэтому применение комбинированных форм нецелесообразно. Известны способы применения жидкостекольного связующего для всех слоев огнеупорного покрытия с дополнительным упрочнением путем пропитки в водных растворах CaCL2, NaCL, AlCl3, отходах ванн химического травления (4), введением в обсыпочный материал хлористого натрия (5), обработкой жидкого стекла водорастворимыми солями (6). Перечисленные способы не обеспечивают гладкой поверхности лицевого слоя, а следовательно, и удовлетворительного качества отливок. Брак отливок составляет более 50%. Из описанных в литературе способов наиболее близок по технической сущности и достигаемым результатам способ, заключающийся в следующем (7): предварительно готовят лицевую и упрочняющие суспензии из жидкого стекла, обработанного водным раствором соли аммония, например хлористого аммония, и пылевидного огнеупорного наполнителя, наносят лицевую суспензию на блок выплавляемых моделей, обсыпают сухим кварцевым песком, отверждают в растворе хлористого аммония в течение 1-2 мин. На сформированный таким образом слой наносят 3-4 упрочняющих слоя по такой же технологии; затем из многослойной оболочки выплавляют блок моделей в горячей воде, полученные формы сушат, прокаливают и заливают металлом. Главным недостатком всех способов, в том числе и прототипа, является вспучивание, коробление и растрескивание лицевого слоя, из-за отливки поражаются ужиминами, гребешками и имеют шероховатую поверхность; кроме того, имеет место неточное воспроизведение поверхности и конфигурации моделей. Введение в суспензию поверхностно-активных веществ (ПАВ), таких как ОП-7, ОП-10 (8), НЧК, НБ, КЧНР, Контакт Петрова, ДС-РАС (9) улучшает качество лицевого слоя незначительно, поскольку все перечисленные ПАВ являются сильными пенообразующими материалами, способствующими вспениванию суспензии. Если вспенивание упрочняющих слоев полезно (10), то для лицевого слоя этого допускать нельзя, т. к. многочисленные пузырьки воздуха суспензии образуют шаровидные углубления в оболочке и дефекты в отливках, называемые "корольками". Кроме того, перечисленные ПАВ усиливают адгезию суспензии к обсыпочному материалу, что приводит к проявлению шероховато-бугристой поверхности форм, а следовательно, и отливок. Целью настоящего изобретения является разработка способа получения форм при литье по выплавляемым моделям с использованием жидкостекольного связующего для всех слоев огнеупорного покрытия, при котором получалось бы точное и четкое воспроизведение микрорельефа поверхности и конфигурации моделей, соответственно обеспечивалась бы гладкая и чистая поверхность форм без трещин, шаровидных углублений, а отливки не имели бы ужимин и "корольков". Эта цель достигается тем, что в суспензию для лицевого слоя добавляют 0,05-0,1 мас.% масла для гидромеханических и гидрообъемных передач (гидравлическое масло), представляющего собой композицию на базе минеральных низковязких малосернистых масел с антиокислительными и противоизносными присадками. Гидравлическое масло, вследствии низкой вязкости, хорошо распределяется в суспензии, не концентрируется на поверхности и не образует пены. Добавка гидравлического масла не только обеспечивает четкое воспроизведение микрорельефа поверхности и конфигурации выплавляемых моделей на основе парафина, но не образует трещин и других дефектов в лицевом слое огнеупорного покрытия, соответственно повышается качество отливок. Эффективность предложенного способа получения форм для литья по выплавляемым моделям подтверждается примерами конкретного выполнения. Для всех случаев готовили формы, состоящие из 5 слоев огнеупорного покрытия - лицевого слоя и 4-х упрочняющих. В суспензию для первого слоя, состоящую из жидкого стекла ГОСТ 13078-81, обработанного водным раствором хлористого аммония ГОСТ 2210-73, и пылевидного кварца марки Б ГОСТ 9077-82 дополнительно вводили 0,04-0,05-0,08-0,1-0,12 мас.% гидравлического масла марки "Р" ТУ 38-1-110-67, тщательно перемешивали суспензию и методом окунания наносили суспензию на образцы выплавляемых моделей, представляющие собой пластинки длиной 110 мм, шириной 60 мм, толщиной 15 мм, разделенные на секции длиной 40 мм, шириной 20 мм, при помощи выступов высотой 0,5 мм. Параллельно применяли лицевую суспензию без добавок и с добавкой 0,08% НЧК (Мрту 66-63), который является слабым пенообразователем, одновременно проявляет свойства пеногасителя (11). Вместе с тем, НЧК является эффективным ПАВ. Первый (лицевой) слой суспензии, нанесенный на модели, обсыпали кварцевым песком со средним размером зерен 0,16 мм, отверждали в 18%-ном водном растворе хлористого аммония в течение 1 мин, после выдержки модели с нанесенным на нее первым слоем суспензии в течение 10 мин последовательно наносили еще 4 слоя упрочняющей суспензии без добавок, каждый слой обсыпали кварцевым песком со среднем размером зерен 0,315 мм, отверждали, выплавляли модели в горячей воде, распиливали на секции и оценивали качество поверхности по наличию и размерам дефектов или их отсутствию. Кроме того, оценивали полноту смачивания моделей лицевой суспензией после их извлечения из раствора хлористого аммония, выраженную в %. Результаты приведены в таблице. Анализ таблицы показывает, что добавка масла "Р" обеспечивает получение поверхности оболочек без дефектов. Оптимальным следует считать 0,05-0,1 мас. %. Уменьшение ниже 0,05 может привести к появлению дефектов, и увеличение сверх оптимального нецелесообразно. Вместе с тем, добавка НЧК не обеспечивает получения абсолютно бездефектной поверхности формооболочек. Отливки, подученные предложенным способом с применением лицевой суспензии, содержащей добавку 0,05-0,1 мас.% гидравлического масла "Р", не имели ни ужимин, ни корольков. ЛИТЕРАТУРА 1. А. с. 235922, кл. В 22 С 3/00, 25/00, 1969 г. 2. А. с. 1135527, кл. В 22 С 9/00, 13/00. 3. А. с. 1129014, кл. В 22 С 9/04, 1984 г. 4. А. с. 1135529, кл. В 22 С 9/04, 1985 г. 5. А. с. 160281, кл. В 22 С 25/06, 1964 г. 6. А. с. 185017, кл. В 22 D 25/06, 1964 г. 7. Першин П.С. "Технология точного литья". Москва: Mашгиз, 1955 г., 136 с. 8. "Литье по выплавляемым моделям" под редакцией Я.И. Шкленника, В.А. Озерова, Москва, 1971 г., с. 201. 9. А. с. 1565565, кл. В 22 С 9/02, 1/18, 1978 г. 10. А. с. 1139560, В 22 С 9/04, 1985 г. 11. Справочник "Формовочные материалы и технология литейной формы" под редакцией С.С. Жуковского, М.: "Машиностроение", 1993 г., с. 166-167.Формула изобретения

Способ получения керамических форм при литье по выплавляемым моделям с использованием в качестве связующего жидкого стекла, включающий предварительное приготовление суспензии путем смешивания жидкого стекла с водным раствором хлористого аммония и пылевидным огнеупорным материалом, послойное нанесение суспензии на выплавляемые модели, обсыпку каждого слоя кварцевым песком, отверждение в растворе хлористого аммония, выплавление моделей в горячей воде, прокалку оболочек, отличающийся тем, что в суспензию для первого слоя дополнительно вводят 0,05-0,1 мас. % масла для гидромеханических и гидрообъемных передач.РИСУНКИ

Рисунок 1www.findpatent.ru

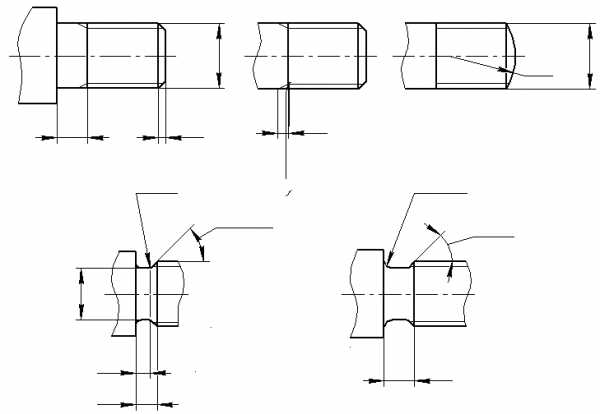

По чертежам и литейным технологиям, разработанных технологом или конструктором, опытный модельщик изготавливает модель детали из дерева, металла или пластмассы или пенополистирола. Металл в процессе охлаждения даёт усадку, и кристаллизация может быть неоднородной из-за неравномерного охлаждения. Таким образом, модель должна быть чуть больше, чем готовая отливка, с применением, так называемого, коэффициента усадки металла. Различные усадочные коэффициенты используются для различных металлов. Модели в процессе формовки оставляют в песке полости-отпечатки в форме, в которые помещают стержень из песка. Такие стержни иногда усиливается проволочной арматурой, которые используются для создания полостей, которые не могут быть сформированы основной моделью, например, внутренние проходы клапанов или места охлаждения в блоках двигателей.Литниковая система для входа металла в полости формы представляют собой направляющую и включает воронку, литники, которые поддерживают хороший напор жидкого металла, для более равномерного заполнения полости формы. Газ и пар, образующихся при литье выходят через проницаемые пески или через стояки, которые изготавливаются либо в самой модели, или в виде отдельных частей.

По чертежам и литейным технологиям, разработанных технологом или конструктором, опытный модельщик изготавливает модель детали из дерева, металла или пластмассы или пенополистирола. Металл в процессе охлаждения даёт усадку, и кристаллизация может быть неоднородной из-за неравномерного охлаждения. Таким образом, модель должна быть чуть больше, чем готовая отливка, с применением, так называемого, коэффициента усадки металла. Различные усадочные коэффициенты используются для различных металлов. Модели в процессе формовки оставляют в песке полости-отпечатки в форме, в которые помещают стержень из песка. Такие стержни иногда усиливается проволочной арматурой, которые используются для создания полостей, которые не могут быть сформированы основной моделью, например, внутренние проходы клапанов или места охлаждения в блоках двигателей.Литниковая система для входа металла в полости формы представляют собой направляющую и включает воронку, литники, которые поддерживают хороший напор жидкого металла, для более равномерного заполнения полости формы. Газ и пар, образующихся при литье выходят через проницаемые пески или через стояки, которые изготавливаются либо в самой модели, или в виде отдельных частей.