Энциклопедия по машиностроению XXL. Наладка станков с чпу

Нормирование наладочных работ на станках с ЧПУ

Рассмотрим, что же представляет из себя процесс нормирования наладочных работ на станках с ЧПУ и для чего он нужен.

Выполняя разработку сложных процессов обработки заготовок для станков с ЧПУ и программ, которые ним управляют, главным критерием считается норма времени для изготовления деталей. Без неё невозможно рассчитать зарплату для операторов станка, выполнить расчет такого показателя, как производительность труда и коэффициента загрузки техники.

Начало процесса

Обычно рабочим нужно дополнительно тратить время на процедуру подвода и отвода, изменения режима, смену инструмента. Поэтому в составе временных затрат на обработку деталей учитывается и длительность наладочного периода. Нормирование труда начинается с хронометража в условиях эксплуатируемого станка. С помощью секундомера фиксируют временные затраты, чтобы установить на станке одну деталь, затем её снять.

Тратятся минуты на техобслуживание места работы, насущные нужды оператора. При работе на станке токарно-карусельном (одностоечном), затрачивается на это 14 мин, а на двухстоечных – 16 мин.

Что входит в обслуживание рабочих мест

Процесс обслуживания станка включает в себя:

- организационные мероприятия – осмотр станка, его разогрев, опробование оборудования: обкатка гидросистемы и ЧПУ. Какое-то время уходит, чтобы вместе заданием (наряд, чертеж, программоноситель), получить от мастера инструктаж и инструменты; предъявить первый полученный образец детали в ОТК, смазать и очистить станок в период смены, убрать место работы после ее завершения. Постоянные временные затраты на выполнение комплекса оргработ на токарно-карусельном оборудовании, соответственно с нормами, становят 12 мин. Когда же потребуются усилия по дополнительному обслуживанию, вводится соответствующая поправка;

- технические мероприятия – замена инструмента, который затупился; регулировка станков на протяжении смены и наладка. Есть и другие обязательные труды: в ходе рабочего процесса из зон резания или точения надо постоянно удалять стружку.

Затраченное время на наладку станка

В документах, где отражаются нормы труда, определено время на наладку оборудования, зависящее от его конструкции. Если обработка выполняется на токарном станке с чпу, за основу расчета принимают нормативы установки и снятия режущего инструмента.

Когда надо выполнить коррекцию положений инструментов, обрабатывающих пробные детали, период обработки детали входит в длительность подготовительного этапа.

Нормы для наладки и техобслуживания токарных автоматов – важный типовой норматив. Их закладывают в суммарное время на производство одной детали и, соответственно, они формируют экономические показатели работника и производства в целом.

Сборники нормативных документов

Нормировщики заводов и фабрик, где применяются станки с числовым и программным управлением, используют в расчете рабочего времени нормативы, заложенные в документах:

- Едином тарифно-квалификационном справочнике работ;

- Общероссийском классификаторе профессий рабочих;

- Едином квалификационном справочнике должностей руководителей и специалистов;

- Сборниках норм труда по работам, которые выполняются для наладки программируемого оборудования.

ВАЖНО! Вся эта нормативная литература – базовая для руководителей всех звеньев и кадровых структур.

Без неё невозможно определение времени для выполнения определённых объёмов работ, количества специалистов, которые нужно задействовать, и норм времени, используемых при разработке карт для технологических процессов.

Карты наладки

Под станок определённого типа выполняется разработка строго нормированной длительности производственных наладочных операций и за ним закрепляется карта наладки. Занимаясь разработкой, учитывают многие факторы ради получения заключительной картины.

Норма времени, выделяемая станочнику, предусматривает:

- специфику порядка диагностики станочного парка;

- наличие нескольких вариантов режима наладки;

- соблюдение требований к обслуживанию.

С целью определения нормы трудоемкости (единица измерения – человеко-часы или человеко-минуты) любой работы, учитывают время, на протяжении которого одна деталь обрабатывается на данном станке. Нормировщик также оперирует понятием штучной нормы времени, определяющей суммарное время в соответствии с видами работ.

Соответственно ему, общее время разбивается на основные и вспомогательные отрезки, мероприятия оргтехобслуживания; переходы между станками при многостаночном обслуживании; наблюдения за рабочим процессом; паузы, обусловленные эксплуатацией оборудования.

Институт труда располагает результатами нормирования для оборудования фрезерной и сверлильно-расточной групп, нормативами обеспечены токарные станки и автоматические линии.

ВАЖНО! Зная нормативы, руководители определяют степень занятости рабочего (вычисляется его интенсивность труда), распределяют зоны труда и устанавливают оптимальный рабочий темп.

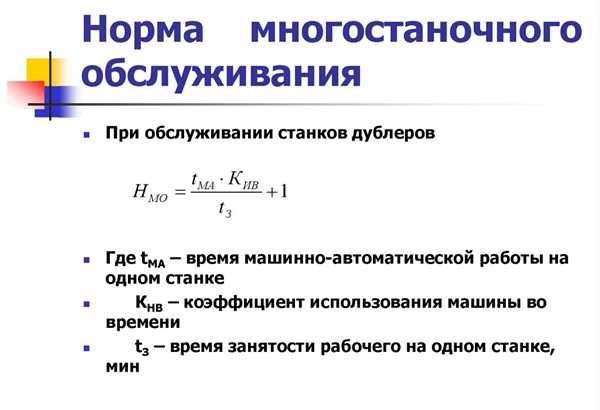

Многостаночное обслуживание – подходы к расчету времени

На заводах с высокой степенью автоматизации, практикуется многостаночное обслуживание станков с чпу (формы организации труда – в бригадах, звеньях и индивидуально). Соответственно, закрепляются и зоны обслуживания.

Многостаночным обслуживанием предусмотрены затраты времени на:

- предварительный нагрев оборудования при холостом ходе, если это предусмотрено инструкцией по эксплуатации токарной техники;

- работу по программе управления станка с обслуживанием рабочего места;

- установку заготовок, снятие деталей и контроль их качества;

- восполнение личных нужд оператора;

- потери запланированного плана;

- выполнение подготовительно-заключительного этапа работы;

Классификацию многостаночного труда осуществляют по работам; зонам, видам и системам; функциям, выполняемым многостаночником.

Системы и методы обслуживания станков

На предприятиях практикуется циклическая система обслуживания – на рабочих местах и поточных линиях для станков, имеющих равную или близкую по величине протяженность времени, за которое осуществляется обработка детали. Ей характерен постоянный поток требований. Нециклическое состоит в том, что оператор сразу идёт обслуживать станок, где завершился автоматический режим работы. Ему характерны случайные требования на обслуживание.

Возможны и другие методы:

- сторожевой, — рабочий ведет наблюдение за всем станочным парком, закреплённым за ним, попутно определяя потребность в обслуживании. При приоритетном –очередность в обслуживании определяется оператором, исходя из стоимости обрабатываемых деталей.

- маршрутный, он заключается в обходе группы станков по заранее установленному маршруту.

Обслуживание нескольких станков, имеющих одинаковую или разную продолжительность операций по обработке заготовок, имеет свои нюансы. Однако все они подлежат нормированию в ходе тщательной разработки производственного процесса.

Заключение

На станках с ЧПУ для нормирования наладочных работ, нужно учесть много нюансов при расчете длительности выполнения различных операций.

Определяя заключительное время обработки детали на одном станке (речь идёт про токарную или фрезеровочную технику), нормы рассчитывают и для всего станочного парка.

vseochpu.ru

Пособие наладчика станков с ЧПУ

Пособие наладчика станков с ЧПУ

Применение станков с устройствами ЧПУ (УЧПУ) является одним из главных направлений автоматизации средне- и мелкосерийного механообрабатывающего производства. Расширение области применения станков с ЧПУ происходит одновременно с совершенствованием УЧПУ и самих станков.

Первый этап внедрения станков с УЧПУ начался с освоения фрезерных станков с контурным управлением. Для УЧПУ первого поколения характерно применение полупроводниковых приборов. В импульсных УЧПУ программа записывалась в унитарном коде на могнитную ленту. Характерным для данного типа устройств являлась реализация программы в виде последовательности электрических импульсов, каждый из которых эквивалентен перемещению рабочего органа станка.

Вводя импульсы с определенной частотой, можно заставить инструмент или заготовку непрерывно перемещаться в соответствии с законом, необходимым для обработки детали. При импульсном выводе информации из УЧПУ в систему управления приводом следует преобразовать импульс и усилить его до значения, необходимого для перемещения рабочего органа в процессе резания. Перемещение рабочих органов таких станков с ЧПУ было реализовано на дискретных (шаговых) электрогидравлических приводах, что позволило упростить электронную часть УЧПУ. В тот же период хорошо зарекомендовали себя фрезерные станки с УЧПУ, имеющие запись декодированной программы на магнитной ленте в виде фазомодулированного сигнала и следящий гидравлический привод. Малая сложность этих УЧПУ и гидравлического привода позволила быстро освоить их выпуск и эксплуатацию. Станки с этими устройствами оправдали себя, несмотря на ограниченные технологические возможности (отсутствие коррекции по скорости, частоте вращения главного привода и др.) и трудоемкость подготовки программ на магнитной ленте.

Опыт эксплуатации станков с ЧПУ выявил следующие преимущества ЧПУ: 1) снижение требований к квалификации оператора-станочника; 2) упрощение и сокращение количества технологической оснастки; 3) повышение производительности станков.

Второй этап внедрения станков с УЧПУ характеризуется резким расширением области применения различных групп станков с ЧПУ. Одновременно с увеличением числа станков с ЧПУ происходит совершенствование УЧПУ. УЧПУ с программоносителем на магнитной ленте заменяют устройствами ЧПУ с перфолентой. В станках с ЧПУ применяют быстродействующие статические преобразователи с электродвигателями постоянного тока, высокоточные датчики и измерительные устройства, устройства автоматической смены инструмента и т. п.

В УЧПУ второго поколения используют интегральные и большие интегральные схемы, что позволило уменьшить размеры УЧПУ и увеличить их надежность и ремонтопригодность. Переход к устройствам с новой элементной базой сопровождался увеличением максимальной частоты привода подач до 8 кГц и расширением технологических возможностей станков. Второй этап можно охарактеризовать главным образом количественным изменением парка и типажа станков с ЧПУ с широкими технологическими возможностями.

Переход к третьему этапу внедрения станков с УЧПУ привел к изменению конструкции станков и устройств ЧПУ. Длинные разветвленные кинематические цепи уступили место простым коротким цепям с автономными электроприводами постоянного тока без механических редукторов по каждой из координат перемещения. Эффективно стали использоваться агрегатирование и унифицирование агрегатов станков и узлов ЧПУ. Эта концепция автоматизации основана на максимальном приближении малых ЭВМ к сфере производства.

Тенденции развития станков с УЧПУ:

- Создание УЧПУ с применением микроЭВМ на микропроцессорах, применение в электроавтоматике станка С ЧПУ микроэлектроники, введение в систему станка диагностических устройств.

- Широкое внедрение автоматизированных самоприспосаблива- ющихся (адаптивных) устройств, обеспечивающих оптимизацию управления и обработки деталей.

- Создание УЧПУ, управляющих как отдельными станками, так и группой станков. Управление от ЭВМ комплекса станков и роботов, складов, транспортных линий и контрольных устройств, обеспечивающих коррекцию погрешностей станков; планирование и контроль за работой производственного участка.

- Внедрение автоматизированных приводов с большим диапазоном бесступенчатого регулирования частоты вращения двигателей и применение более совершенных преобразователей и двигателей.

Степень совершенствования оборудования с ЧПУ и его надежность определяются, главным образом, техническим уровнем входящих в него комплектующих, системами диагностики УЧПУ [23].

Особенностью книги является то, что она содержит систематизированный материал по приборам и средствам автоматики станков с ЧПУ. Содержится также информация описательного характера, помогающая уяснить принцип наладки основных элементов станков с ЧПУ. Приведены технические и конструктивные характеристики элементов и устройств управления станочным комплексом.

Введение, гл. I-VI написаны Л. В. Сергиевским, гл. VII и VIII - В. В. Руслановым.

naladchik-stankov.ru

Наладчик станков с ЧПУ: сложно ли обучиться?

Наладчик станков с ЧПУ: сложно ли обучиться?

2017-09-08

В современной промышленности для изготовления требуемых деталей применяются станки с ЧПУ, позволяющие автоматизировать сложные производственные процессы и обеспечивать высокое качество готовых изделий. Однако для правильной работы оборудования требуется привлечение квалифицированных наладчиков, которые смогут не только выполнять настройку, а и своевременно выявлять возможные проблемы и неполадки с ним. Поэтому возникает логический вопрос о том, сложно ли обучиться профессии наладчика, чтобы снизить их нехватку в промышленной отрасли?

Какими знаниями должен обладать наладчик?

Для понимания сложности освоения профессии наладчика станков с ЧПУ, необходимо ознакомиться со следующим списком необходимых знаний:

При этом наладчик должен легко оперировать этими знаниями и умело ими пользоваться на практике. Только в таком случае будет гарантироваться высокий КПД производства деталей, особенно если требуется за одну смену выполнить несколько перенастроек станков.

Что входит в обязанности наладчиков?

На основе вышеперечисленных знаний, наладчик станков с ЧПУ должен выполнять следующие виды работ:

Круг обязанностей наладчиков станков с ЧПУ достаточно широк, поэтому они должны быть квалифицированными работниками с отлично развитым логическим мышлением. Особенно это касается тех случаев, когда на производстве применяется несколько типов станков или изготавливается широкий ассортимент деталей, так как может потребоваться нестандартный подход к устранению проблем и моментальные действия по их решению.

Сложно ли обучиться профессии наладчика при наличии высшего или среднего технического образования?

При наличии технического образования освоить профессию наладчика станков с ЧПУ достаточно просто, так как базовые знания уже получены и требуется только их дополнение специальными или узкоспециализированными навыками. То есть человек уже умеет читать чертежи, обладает техническим мышлением, способен легко осваивать принципы работы станков, конструкцию основных узлов, правильно подбирает заготовки и нужные инструменты. Для освоения профессии необходимо изучить следующее:

В некоторых случаях освоить все эти знания и получить необходимые умения можно непосредственно на производстве, что, собственно, предлагают многие производственные предприятия. Однако лучше совмещать практику с посещением специализированных подготовительных курсов, чтобы обладать универсальными знаниями и возможностью легко переквалифицироваться на работу с другими типами станков, зная основные принципы их работы.В среднем обучение на квалифицированного наладчика станков с ЧПУ при наличии хорошей технической базы знаний может продлиться в среднем 2-6 месяцев, в зависимости от объёма курса и получаемой специализации.

Сложно ли стать наладчиком станков с ЧПУ без наличия технического образования?

В некоторых случаях возникает необходимость в смене профессии, не требующей технических знаний, на наладчика станков с ЧПУ. Стоит отметить, что данный шаг должен быть полностью осмыслен, так как он потребует изучения не только специализированных знаний, как в случае с наличием технического образования, а и базовых. Это означает, что к вышеперечисленному списку добавляется ещё ряд базовых дисциплин, требующих более углублённого и длительного изучения, например, черчение, устройство и принципы работы простейших механизмов, а также других.

Существует два способа получения профессии наладчика:обучиться в течение 6 месяцев на специалиста для наладки определённых типов станков;потратить 1,5-2 года на обучение и стать универсальным специалистом, способным работать не только на определённых типах станков, а и без проблем осваивать принципы работы других.В первом случае будет узкоспециализированный специалист, который сможет налаживать определённые типы станков, а во втором – высококвалифицированный наладчик. При наличии технического мышления обучение окажется достаточно простым, в противном случае, могут возникнуть трудности восприятия информации, вплоть до отказа от поставленной цели. Поэтому важно самостоятельно оценить свои возможности и принять правильное решение.

Заключение

Ответ на вопрос о том, сложно ли обучиться профессии наладчика станков с ЧПУ будет неоднозначным, так как он зависит от наличия базовых знаний, вида и уровня полученного образования, способностей человека к освоению знаний, а также ряда других факторов. Самое главное в обучении – это стремление к поставленной цели, правильное восприятие и анализ полученной информации, а также умение воспользоваться знаниями на практике.

Если для вас статья была полезна и вы решили изучать тему “станков с ЧПУ” тогда рекомендуем перейти к следующему этапу, все о ПО -Программы для ЧПУ станков полный набор для начала работы

steepline.ru

Наладка станков с ЧПУ. | Бесплатные курсовые, рефераты и дипломные работы

Наладка станков является одним из ответственных этапов его эксплуатации. Правильная наладка способствует повышению производительности труда, качества продукции и сохранению долговечности оборудования.

Налалдка – подготовка технологического оборудования и оснастки к выполнению технологической операции.

Подналадка – дополнительная регулировка технологического оборудования и (или) технологической оснастки при выполнении технологической операции для восстановления достигнутых при наладке значений параметров.

Наладка станка с ЧПУ включает в себя подготовку режущего инструмента и технологической оснастки, размещение рабочих органов станка в исходном положении, пробную обработки первой детали, внесение корректив в положение инструмента и режим обработки, исправление погрешностей и недочетов в управляющей программе.

Важным этапом наладки является базирование и закрепление заготовок. При определении схемы … базирования необходимо знать конструктивные особенности налаживаемого оборудования в частности элементов обеспечивающих базирование приспособления или заготовки.

Для токарных станков с ЧПУ выбор схемы базирования сводится к выбору используемого приспособления для закрепления заготовок (различные зажимные патроны), а также к выбору наладочных элементов выбранного приспособления (например, обычные или сырые кулачки).

Для станков сверлильно-фрезерно-расточной группы возможны различные схемы базирования:

— Непосредственно на столе станка с ЧПУ;

— В приспособлении, которое установлено на столе станка;

— В приспособлении установленном на координатной плите;

— Непосредственно на координатной плите.

Непосредственно на столе станка устанавливают заготовку, имеющую большие размеры, хорошую опорную поверхность и удобные поверхности для закрепления. Кроме того, объем выпуска должен быть сравнительно небольшим, а трудоемкость обработки сравнительно высокой (например, обработка малых партий корпусных деталей на фрезерных и многоцелевых станках при высокой концентрации операций). При этом процент времени затрачиваемого на установку будет незначительным.

Если деталь имеет небольшие размеры, отсутствуют удобные поверхности для закрепления, повышается объем выпуска, сокращается концентрация операций и как следствие возникает необходимость сокращения времени на переустановку заготовок, то целесообразно применять приспособления. При этом приспособление может быть установлено на столе станка или на координатной плите. Координатная плита позволяет повысить точность установки приспособления и его быстросменность.

Существует несколько вариантов расположения приспособлений на станках с ЧПУ.

— Приспособление может занять единственно возможное положение. В этом случае не требуется его выверять. Пример – крепление токарного патрона к шпинделю станка, установка вращающегося центра в пиноль задней бабки.

— Произвольное расположение приспособления вдоль осей координат, допускаемое управляющей программой. Характерно для фрезерных, сверлильных и расточных станков в том случае если обработка ведется с одной стороны. Приспособление должно бать выверено в угловом направлении относительно линейных координат.

— Приспособление должно занять относительно рабочих органов единственно допустимое управляющей программой положение. Примером является наладка станка на обработку детали с нескольких сторон при повороте стола станка. Приспособление должно быть выверено в угловом направлении относительно линейных координат, а также в линейном направлении по отношению к оси поворота.

Для правильной установки приспособления имеют соответствующие базовые элемента (шпонки, пальцы), которые соответствуют базовым элементом стола станка (пазы, центральное отверстие). Совмещая указанные базовые элементы добиваются правильного размещения приспособления в координатах станка.

В случае если такие элементы отсутствуют или требуется более точная установка приспособления применяют мерные оправки. При этом мерная оправка закрепляется в шпинделе станка, перемещая стол в нужном направлении добиваются касания оправки базовых элементов приспособления, если это необходимо используют набор мерных плиток. Для совмещения оси шпинделя и центра детали применяют оптический или индикаторный центроискатели.

Наладка режущего инструмента на размер. В современном производстве возможно определение положения вершины резца при помощи специальных приборов. Такие приборы имеют подставку, имитирующую присоединительные поверхности станка, подвижную каретку, измерительное устройство (микроскоп, проектор, индикатор). Установив режущий инструмента на подставке, при помощи каретки перемещают его до нужного положения, отслеживая все перемещения на измерительном устройстве. Полученную информацию заносят в автоматическом или ручном режиме в УЧПУ станка. Такие устройства позволяют, кроме того, проверить правильность и точность исполнения режущей части.

В настоящее время существуют системы, позволяющие автоматически распознавать инструмент. Для этого используются модульные инструментальные блоки, которые оснащают носителем информации виде электронного чипа. В память инструмента заносят код инструмента, а также различную технологическую информацию, кроме того такой чип может использоваться для записи статистической информации и ходе технологического процесса, что обеспечивает обратную связь между технологической службой и непосредственным исполнением техпроцесса. Система имеет специальные устройства позволяющие считать эту информацию, предать ее в ЭВМ склада, УЧПУ, технологам.

Современные устройства ЧПУ позволяют автоматически осуществлять «привязку» инструмента к координатной системе станка. Для этого система должна иметь специальный цикл, а также устройство позволяющее отследить местоположение режущей кромки инструмента. Оператору достаточно установить инструмент и задать соответствующую команду с пульта оператора.

В случае отсутствия указанных систем «привязка» инструмента осуществляется оператором методом пробных проточек. Для этого оператору необходимо в ручном режиме осуществить проточку заготовки на небольшую длину, отвести инструмент, от заготовки не перемещая его по фиксируемой координате. Произвести замер, включить режим привязки инструмента, записать измеренную информацию в УЧПУ. Такую процедуру необходимо провести по всем координатам.

Режимы работы станков с ЧПУ. Станки с ЧПУ могут работать в нескольких режимах: автоматический, полуавтоматический, ручной ввод, ручной, режим привязки инструмента.

В автоматическом режиме осуществляется отработка управляющей программы безостановочно до одной из вспомогательных команд останова.

В полуавтоматическом режиме осуществляется покадровая отработка управляющей программы. После чего выполнение программы приостанавливается до нажатия клавиши «Пуск».

В режиме ручного ввода оператор имеет возможность откорректировать управляющую программу или создать новую, а также ввести константы (параметры) станка.

В ручном режиме оператор имеет возможность перемещать рабочее органы, задавать технологические команды (пуск-останов шпинделя, включение охлаждения, смена инструмента, установка рабочее подачи), выполнять простейшие переходы (проточить диаметр, подрезать торец).

В режиме привязки инструмента вводится информация о фактическом положении режущего инструмента в системе координат станка, а также вводится коррекция на износ инструмента.

Органы управления. Для работы оператора в ручном режиме предусмотрены следующие органы управления: кнопки включения и отключения шпинделя, зажима-отжима инструмента и шпинделя, смены инструмента, клавиши или манипулятор типа джойстик управления перемещениями рабочих органов вдоль координатных осей на рабочей подаче или ускоренном ходу, штурвал для дискретных перемещений рабочих органов, кнопка возврата рабочих органов в «Нуль» станка. Почти на всех станках с ЧПУ имеются корректоры рабочей подачи, а на станках с регулируемым приводом и частоты вращения шпинделя в пределах от 0-120%.

Органы сигнализации. Органы сигнализации можно разделить на три группы: оперативные сигнальные группы, оперативные сигнальные лампы, диагностические сигнальные лампы, устройство цифровой индикации.

Оперативные лампы сигнализируют о готовности к выполнению цикла соответствующими агрегатами: включение станка в сеть, включение выбранного режима и др. В качестве диагностических лам, т.е. свидетельствующих о неисправности или некорректной работе обычно используются те же. Современные УЧПУ немыслимы без дисплея, на который выводится полная информация о местоположении рабочих органов, и протекании технологического процесса. Также на экран монитора может выводится управляющая программа.

Управление точностью. Одним из непременных условий обеспечивающих получение требуемой точности детали при обработке на станках, работающих в автоматическом цикле, является соответствие фактических размеров, размерам, заданным в управляющей программе. Выполнение этого условия зависит от сохранения положения режущих кромок инструмента и баз станка относительно начала отсчета. Для этого необходимо компенсировать погрешности статической наладки, развивающиеся в результате изнашивания режущего инструмента и температурных деформаций системы СПИД, а также в результате замены инструмента.

Для решения этой задачи используются автоматические системы, обеспечивающие коррекцию точности статической наладки в сходном положении. Коррекция точности статической наладки в исходном положении необходима при переналадке станка непосредственно перед обработкой первой детали очередной партии. Именно на этом этапе погрешность составляет наибольшее значение. Автоматическую коррекцию наладки можно выполнять также непосредственно в процессе обработки партии деталей, после одного или нескольких циклов обработки. Такая коррекция позволяет уменьшить влияние систематически действующих факторов. Современные станки с ЧПУ имеют специальную систему управления точностью.

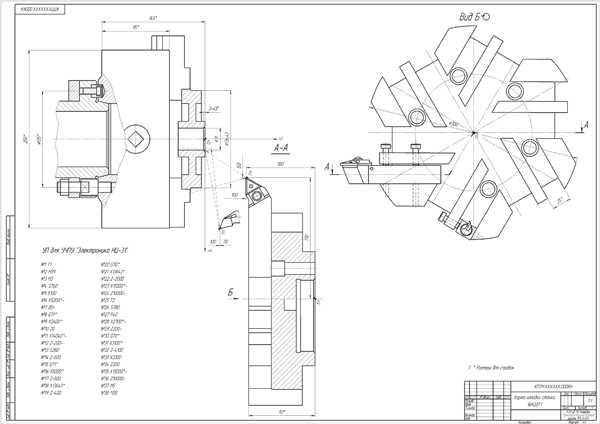

Рассмотрим систему автоматической коррекции для токарного станка с ЧПУ. Это устройство фиксирует отклонения вершины режущей кромки инструмента вследствие изнашивания, температурных деформаций или замены пластины. Отклонение положения вершины резца измеряется в двух перпендикулярных направлениях, соответствующих образованию линейных и радиальных размеров детали. Процесс измерения осуществляется по определенной программе системы ЧПУ. По команде системы ЧПУ револьверная головка выводится в определенное положение, при котором резец устанавливается в измерительной позиции. Далее происходит установочное перемещение револьверной головки до касания режущей кромкой измерительного наконечника датчика. Затем револьверная головка возвращается, в измерительную позицию, после чего установочное перемещение осуществляется для другой координаты.

На основании результатов измерения производится автоматическая коррекция в блоке ЧПУ, позволяющая компенсировать изменение положения режущей кромки инструмента. Такую коррекцию целесообразно производить непосредственно перед чистовым проходом.

Проверка и оценка новой управляющей программы. Весьма ответственным этапом работы является отладка новой УП. Этот этап наладки осуществляет чаще всего наладчик или наладчик совместно с технологом программистом. В ходе отладки УП проверяют ее оптимальность по параметрам производительности, качества обработки, отсутствия вибраций, стойкости инструмента, приемлемого схода стружки. По результатам обработки пробной детали УП редактируют. Наиболее высокий результат редактирования УП может быть достигнут только с использованием теоретических знаний в области металлообработки, а также творческого подхода.

Работа начинается чаще всего с устранения ошибок не позволяющих начать процесс обработки. Такие ошибке могут быть сведены к минимуму при применении современных способов составления УП, который заключается в использовании средств автоматизированного проектирования CAD и CAM. Чаще всего встречаются следующие ошибки первоначальной редакции:

— нуль программы выбран за пределами рабочей зоны, т.е.;

— использованы технологические команды невыполняемые станком;

— инструменты при холостых перемещениях и сменах задевают за элементы станка, крепежную оснастку или обрабатываемую деталь.

Наибольшего внимания требует проверка вероятности наличия в программе третьего вида ошибок, которые могут привести к возникновению аварийной ситуации, поломке дорогостоящего инструмента. Новую программу целесообразно отрабатывать в полуавтоматическом режиме, проверяя каждый кадр программ перед его отработкой. Ситуация связанная с нежелательными столкновениями инструмента с элементами станка могут возникнуть также при неправильном вводе информации о коррекции инструмента. Поэтому при пробной отработке УП следует также перед началом работы нового инструмента проверять правильность его «привязки».

При первой отработке УП целесообразно снижать скорость перемещения рабочих органов, пользуясь регулятором подачи. При незапланированном контакте инструмента с заготовкой или другими элементами необходимо остановить подачу при помощи соответствующего переключателя. При встрече препятствия инструментами во время его смены следует воспользоваться кнопкой аварийного отключения.

В целях экономии материала, в случае больших деталей, отработку УП осуществляют с использованием более дешевого и легкообрабатываемого материала.

Для оценки оптимальности УП руководствуются принципами построения технологических процессов на станках с ЧПУ. Основная характерная черта – интеграция обработки, т.е. последовательное выполнение большого числа переходов, выполняемых различными инструментами. При этом характерен последовательный переход от черновой обработке к чистовой.

Следующий этап проверки оптимальности УП – оценка правильного выбора режимов резания. При черновой обработке необходимо достичь максимальной производительности, при этом критерием выбора режима резания является экономическая стойкость инструмента. При чистовой обработке определяющую роль играют требования точности и шероховатости обработанной поверхности.

В процессе отладки программы необходимо проверить соответствие заложенных режимов резания возможностям инструмента и станка, надежности закрепления заготовки. Особое внимание следует уделить возникновению вибраций, т.к. вибрации способствуют разрушению инструмента и повышенному износу узлов станка. Погасить вибрацию можно путем изменения скорости резания, подачи или глубины резания. Наиболее часто вибрации возникают при срезании тонких стружек, поэтому самый простой прием гашения вибрации – увеличение подачи на оборот. Возникновению вибраций способствует также очень острая кромка, при ее затуплении вибрации могут прекратится самопроизвольно. Надежно гасит вибрации фаска на режущей кромке, притупляющая лезвие инструмента. Фаску выполняют на передней поверхности режущей части инструмента под углом -15 º. Фаску можно выполнить при помощи алмазного бруска не снимая инструмент со станка.

При токарной обработке и сверлении существенным показателем правильно выбранных режимов резания является характер схода стружки. Сливная стружка представляет угрозу для инструмента т.к. не удаляется самостоятельно из зоны резания. Наилучшей по всем показателям является дробленая стружка. Решить проблему дробления стружки можно тремя способами:

Изменением движения рабочих органов;

Приданием передней поверхности инструмента соответствующей формы;

Режимами резания.

Изменение движения рабочих органов приводит к усложнению УП, а также к увеличению времени обработки. Наиболее перспективным является применение специальной заточки инструмента или применение инструмента с СМП с заложенными функциями стружкодробления. Также дробления стружки можно достичь увеличивая подачу и (или) снижая скорость резания.

В ряде случаев, например при программировании сложного контура детали целесообразно выполнить прорисовку движения режущего инструмента при помощи программных средств.

refac.ru

Наладка станка с ЧПУ - Энциклопедия по машиностроению XXL

Примечания 1. См. Нормативы времени на наладку станков с ЧПУ. Токарные станки . НПО Оргстанкинпром, Рязанский филиал. М. 1978, 2. Время пробной обработки деталей — [c.611]Примечания I. См. Нормативы времени на наладку станков с ЧПУ, Станки сверлильно-расточной группы . НПО Оргстанкинпром, Рязанский филиал. М. НИИмаш, 1978. 2. Нормативы соответствуют условиям мелкосерийного и серийного производства. Они могут быть использованы для аналогичных станков, не указанных в таблице, путем сравнения признаков, влияющих на время наладки. 3. При совершенствовании станков и устройств ЧПУ к нормативам могут быть установлены понижающие поправочные коэффициенты. [c.614]

Примечания 1. См. Нормативы времени на наладку станков с ЧПУ. Станки фрезерной [c.617]Особенности наладки станков с ЧПУ [c.317]

Особенности наладки станков с ЧПУ определяет система управления, так как механическая, гидравлическая, пневматическая и электрическая системы те же, что у аналогичных станков с традиционными системами управления. [c.318]

Специфика наладки станков с ЧПУ заключается в том, что в процессе эксплуатации приходится периодически (при переходе на обработку новой заготовки) выполнять настройку необходимых характеристик гидравлических, пневматических, механических узлов, электрических аппаратов, электронных устройств, блоков ЧПУ, систем автоматической регулировки, регулируемых приводов подач. [c.318]

Как взаимодействуют рабочий-наладчик и рабочий-оператор при наладке станка с ЧПУ [c.324]

Наладку станка с ЧПУ выполняет наладчик — рабочий с более высокой квалификацией, чем рабочий-оператор. [c.386]

Особенности правил безопасности во время наладки станка с ЧПУ перед его пуском состоят в следующем наладчик должен проверить работоспособность станка с помощью тест-программ, [c.435]

Наладка станка с ЧПУ включает в себя подготовку режущего инструмента и технологической оснастки, размещение рабочих органов станка в исходном для работы положении, прочную обработку первой детали, внесение корректив в положение инструмента и режим обработки, исправление погрешностей и недочетов в УП. [c.796]

Наладку станка с ЧПУ завершают обработкой первой детали партии, им как бы подводят итог правильности выполнения всех предшествующих этапов наладки ознакомления с картой наладки и текстом УП проверки программоносителя подготовки, наладки и установки на станке наборов режущих и вспомогательных инструментов подготовки и установки приспособления, базирования и закрепления в нем заготовки установки рабочих органов станка в нуль УП подготовки контрольно-измерительных инструментов и др. [c.846]

При наладке станков с ЧПУ (рис. 26) или смене затупившегося инструмента оператор, руководствуясь данными карты наладки или результатами собственных измерений, вводит набором на соответствующих корректорах в память устройства размеры вылетов инструментов. [c.773]

Методы наладки станков с ЧПУ сверлильно-фрезерно-расточной группы [c.808]

Примечания 1. См. "Нормативы времени на наладку станков с ЧПУ. Токарные станки". НПО Оргстанкинпром. Рязанский филиал. М., 1978. [c.834]

СОСТАВЛЕНИЕ РАСЧЕТНО-ТЕХНОЛОГИЧЕСКОЙ КАРТЫ И КАРТЫ НАЛАДКИ СТАНКА С ЧПУ [c.350]

Наладку станка с ЧПУ выполняют в такой последовательности [c.230]

Наладка станков с ЧПУ на заводе-изготовителе заключается в проверке характеристик, указанных в паспорте станка максимальных ускорений н скоростей перемещений по координатам надежности устройств ЧПУ повторяемости точности. Отклонения от заданных характеристик должны быть устранены и только после этого станок передается в эксплуатацию [27]. [c.240]

III этап — подготовка станка к работе и отладка готовой программы непосредственно на станке с ЧПУ. В соответствии с сопроводительной информацией подбираются и налаживаются режущий инструмент, технологическая оснастка. Производится наладка станка заготовка устанавливается на стол в системе координат (если этого требует система отсчета станка). Инструменты, предварительно настроенные на размер, закрепляются в соответствующих ячейках, зафиксированных в программе. [c.217]

Для обеспечения этих требований для отдельных групп станков подобраны типовые комплекты (системы) инструментов. Типовой комплект (система) инструментов — это минимальный по числу и строго регламентированный по исполнению набор вспомогательных и режущих инструментов, позволяющий реализовать технологические возможности данной группы станков. Такой комплект в сочетании с прибором предварительной настройки должен обеспечивать наладку инструмента для работы на станке с ЧПУ. [c.232]

Наше отечественное станкостроение добилось в последние годы больших успехов, поднялось на новую ступень технической культуры и прогресса. Освоен массовый выпуск высокопроизводительных автоматов и полуавтоматов, в том числе для скоростного резания. Улучшены технические данные станков, увеличена быстроходность, жесткость, точность, упрощено управление, большое внимание уделено сокращению холостых ходов электродвигателя и станка, облегчению обслуживания, наладки и ремонта. Созданы станки с ЧПУ, автоматические линии и заводы. [c.110]

В условиях мелкосерийного и единичного производства высокопроизводительные станки-автоматы и полуавтоматы малоэффективны, поскольку требуют больших затрат времени и средств на наладку. Создание станков с ЧПУ открыло период автоматизации металлообработки в мелкосерийном производстве. Необходимость автоматизации металлообработки с технологической и организационной точки зрения на основе применения оборудования с программным управлением можно обосновать следующими факто-pa И. высокой производительностью при обработке деталей сложной формы в результате автоматизации цикла обработки возможностью быстрой переналадки станков в условиях частой смены обрабатываемых деталей возможностью обработки деталей без изготовления дорогостоящей оснастки с обеспечением высокой точности формы и размеров повышением качества обрабатываемых деталей и сокращением брака примерно до 1% применением при обработке деталей оптимальных режимов резания сокращением сроков подготовки и освоения выпуска новых изделий в 5—10 раз повышением стабильности и точности обработки в 2—3 раза при одновременном сокращении числа и стоимости слесарно-доводочных и сборочных операций возможностью организации многостаночного обслуживания высвобождением высококвалифицированных рабочих-станочников возможностью повышения коэффициента технического использования и лучшего использования по времени возможностью автоматизации металлообработки в единичном и мелкосерийном производстве возможностью создания автоматизированных участков группового управления с помощью ЭВМ и интегральных автоматических систем управления технологическими процессами. [c.306]

Способы получения размеров заготовок и деталей при механической обработке тесно связаны между собой. Заготовки, полученные индивидуальным способом, обычно устанавливают на станках с помощью выверки. Положение инструмента также обеспечивают индивидуальным способом. Обработка на автоматическом оборудовании (автоматических линиях, автоматах, станках с ЧПУ, в том числе встроенных в гибкие производственные модули и системы) проводится способом партионной наладки технологической системы. В этом [c.19]

При обработке деталей на станках с ЧПУ точность диаметральных размеров зависит от погрешности наладки инструмента вне станка, погрешностей изготовления прибора для наладки инструмента, оправок, конусного отверстия в шпинделе станка. Обычно применение инструмента, налаженного вне станка, обеспечивает получение диаметральных размеров по 8—9-му квалитету. При более высоких требованиях X точности необходима подналадка инструмента на станке. [c.575]Кроме рассмотренных методов наладки на станках с ЧПУ начинают использовать метод наладки, используемый для координатно-измерительных машин. В этом случае в шпиндель станка устанавливают специальный измерительный щуп. По программе с помощью щупа определяют положение фиксированных точек на заготовке или приспособлении. ЭВМ си- [c.585]

При работе на станках с ЧПУ учитывают не только затраты времени, непосредственно связанные с выполнением операции и входящие в T J, но и время на наладку Т , которая может выполняться либо наладчиками, либо станочниками, а также затраты времени на работы, выполняемые вне станка. [c.630]

При наладке станков с ЧПУ (рис. 46) или смене затупившегося инструмента оператор, руководствуясь данными карты наладки или результатами собственных измерений, вводит набором на соответствующих корректорах в память устройства размеры вылетов инструментов. Установку режущего инструмента на заданные координаты (привязку режущих инструментов к осям коорданат детали) обычно выполняют путем обработки пробного участка поверхности заготовки. При задании размеров в абсолютных значениях за базы для начала отсчета размеров детали принимают по оси X ее ось вращения, а по оси Z — любую точку, расположенную на оси вращения планшайбы и совпадающую с поверхностью, являющейся базой для простановки чертежных размеров. [c.256]

Станки с числовым программным управлением (ЧПУ) позволяют в условиях мелкосерийного и даже индивидуального производства применять автоматизацию. Поэтому в отличие от автоматических линий, где применяют опрсделс шый специально изготовленный инструмент, станки с ЧШ требуют применения такого инструмента, который, с одной стороны, должен удовлетворять всем отмеченным выше основным требованиям к инструменту для автоматизированного производства, с другой стороны, он должен быть достаточно уштверсальным, чтобы обрабатывать различные детали. На рис. 274 тюказаны резцы, которые необ.ходимы при проектировании набора инструментов для токарного станка с ЧПУ. Стрелками указаны возможные направления рабочих движений в этих сложных условиях наладки станка с ЧПУ. Конечно, дегали. обрабатываемые на этом станке, могут не иметь всех предусмотренных поверхностей. [c.343]

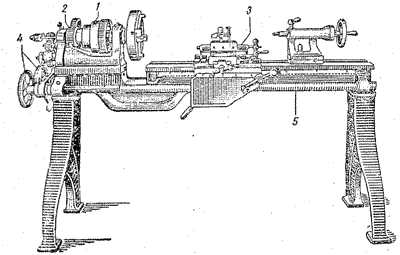

Приведены основные сведения о ртботах, выполняемых на токарно-винторезных станках, обрабатываемых материалах, основных и вспомогательных инструментах, о типах, устройстве и наладке токарных станков. Рас(%10трены особенности конструкции и наладки станков с ЧПУ. [c.2]

Настоящее пособие разработано для технологов и наладчиков, работающих на токарных станках с ЧПУ. В нем описываются методы программирования и наладки станков с ЧПУ, которые в силу различных обстоятельств не попали в эксплуатационную документацию но станкам и системам ЧПУ, не описаны или недостаточно четко изложены в технической литературе. Кроме того, в пособии изложены материалы на основании практического производственного опыта авторов. Все материалы по программированию и работе даны применительно к станкам, оснащенных системой ЧПУ FANU 0,18,21и i - версий. [c.4]

Первичная наладка станка с ЧПУ на заводе-потребителе заключается в выявлении неправильной работы и восстановлении первоначальных (паспортных) или настройки необходимых характеристик гидравлических, пневматических, механических узлов, электрических аппаратов, электронных устройств, блоков ЧПУ, схем автоматического регулирования, электрических следящих регулируемых приводов подач, обеспечивающих надежность, точность, быстродействие и последовательность работы станка в соответствии с заданной программой. Наладка станков с ЧПУ включает поэтапно отладку пневмо- и гидросхемы, наладку механических узлов, электрооборудования, устройств ЧПУ. Отладка гидросхемы кроме проверки правильности ее монтажа включает такие работы, как наладку. тлин ходов рабочих цилиндров, дросселей на соответствующие ско- [c.240]

Применяют 1) установку в приспособлении без выверки (это наиболее часто применяемый способ установки заготовок в серийном и массовом производстве при обработке ик партиями с одной наладки) в случае использования нескольких приспособлений в погрешность установки включают обычно и погрешность приспособления ДЕпр Д у=/(Деб ДЕз, ДЕпр) 2) установку в приспособлении с выверкой положения каждой заготовки по разметочным рискам или непосредственно по поверхностям заготовки в этом случае возникает погрешность установки-выверки ДЕу.в, включающая, как правило, и погрешность закрепления (см. табл. 16) 3) установку на станках с ЧПУ по определенным поверхностям заготовки при этом оценивают фактическое положение заготовки в рабочей зоне станка, вносят коррекцию в программу обработки таким образом, в этом случае требования к точности установки заготовки в приспособлении более низкие, чем при первых двух вариантах установки. В последнем случае погрешность установки ДЕу.п зависит от точности измерения заготовки и определения ее положения и от оставшейся нескомпенсированной погрешности положения заготовки в рабочей зоне станка. [c.39]

Погрешность наладки (настройки) технологической системы на размер. Под наладкой (ГОСТ 3.1109 — 82) технологической системы понимают приведение ее в рабочее состояние, пригодное для использования при выполнении технологической операции, процесса. Наладка в общем случае включает согласованную установку режущего инструмента, рабочих органов станка, приспособления в положение, которое с учетом явлений, происходящих при обработке, обеспечивает получение заданного размера с установленным допуском на изготовление. Эти элементы наладки часто называют настройкой (регулированием) технологической системы, станка на размер кроме этих элементов в наладку входит установка заданного режима обработки путем смены щестерен, установка в необходимое положение органов управления частотой вращения шпинделя и движением подачи (настройка кинематики), установка инструмента в инструментальные магазины и револьверные головки станков, установка программоносителя в считывающее устройство станков с ЧПУ и другие работы. [c.70]

Оснастка для станков с ЧПУ должна быть универсальной и быстросменной при переналадке, для чего должно быть обеспечено единство баз крепления инструментальных блоков в револьверных головках и ползунах суппортов и на приборе БВ-2012М для размерной настройки режущих инструментов вне станка. Вылет режущих кромок резца относительно базы проверяют по двум координатам с точностью до 0,01 мм и заносят в карту наладки. [c.256]

На основе обобщения опыта эксплуатации станков с ЧПУ установлено что если при их внедрении штучное время сокращается на 50 % по сравнению с обработкой на станках с ручным управлением, то, несмотря на дополнительные затраты, обеспечивается общее сокращение расходов. Наибольший экономический эффект дает обработка деталей на станках с ЧПУ, изготовление которых на станках с ручным управлением связано с использованием дорогостоящей технологической оснастки (кондукторов, коциров, фасонных режущих инструментов и т. д.), большими затратами времени на наладку технологической системы по сравнению с оперативным временем. [c.623]

Экономический эффект внедрения оборудования с ЧПУ рассчитывают по годовому выпуску деталей для варианта 2. Поэтому все затраты (в том числе Х шт1) приведены в сопоставимый вид. Дополнительное число рабочих Рдап, приходящихся на один станок, определяют с учетом времени, затрачиваемого на подготовку УП, наладку инструмента вне станка, сборку универсальных сборных приспособлений для установки и крепления заготовок, изготовление режущего инструмента сверх обычных нормативов, техническое обслуживание и ремонт устройств ЧПУ. Значение Рдоп зависит от типа производства, числа эксплуатируемых станков с ЧПУ и т. д. При укрупненных расчетах при работе станка с ЧПУ в две смены с коэффициентом загрузки 82 = 0,85 можно принимать Рдоп = 0,5. Если 5 [c.630]

mash-xxl.info