Основные этапы разработки технологических процессов. Основные процедурные этапы технологического процесса

Содержание технологического процесса | Социальная работа

Технологическая задача социальной работы заключается в выявлении социальной проблемы и с помощью имеющегося в распоряжении социальных служб инструментария и средств своевременном скорректировании действий социального работника и поведения объекта социальной работы для оказания ему социальной помощи. Характер социальной проблемы является важнейшим фактором, от которого зависят определение содержания, инструментария, форм и методов социальной работы с клиентом.Социальная проблема — это сложная познавательная задача, решение которой приводит к существенным теоретическим или практическим результатам. Для ее решения необходима соответствующая информация об объекте социального воздействия, об условиях, обстоятельствах и других факторах, влияющих на его жизнедеятельность, состояние и поведение.Социальные проблемы могут носить глобальный характер, затрагивая интересы значительной части человечества. Так, демографические, экологические, техногенные, продовольственные, энергетические и другие проблемы в настоящее время приобретают глобальный характер, и их разрешение требует участия большинства государств нашей планеты. Социальные проблемы могут касаться интересов отдельных или нескольких социальных систем. Например, социальные кризисы, распространяющиеся на отдельные страны, национально-этнические общности, ассоциации, блоки или группировки. Проблемы могут распространяться на те или иные сферы жизнедеятельности группы людей или личностей. Это могут быть проблемы, охватывающие социально-экономическую, социально-политическую, духовную или собственно социальную сферы жизнедеятельности людей.Для социальной работы особую значимость приобретают личностные проблемы, возникающие в процессе взаимодействия личности и социальной среды. К социальной среде относят все факторы, которые активизируют (или блокируют) защиту социальных интересов личности, реализацию ее потребностей.Одним из важнейших условий решения социальной проблемы является точное ее формулирование. Если проблема правильно сформулирована, то это, во-первых, позволяет осуществлять поиск недостающей информации в нужном направлении; во-вторых, обеспечивает выбор оптимального инструментария социального воздействия, а следовательно, и эффективность социальной работы. Одним из важнейших требований к формулированию социальной проблемы является ее обоснованность. Она должна вытекать из реальных потребностей и предпосылок. Отсутствие связи с реальными практическими или теоретическими потребностями делает проблему произвольной, надуманной.Точно сформулированная проблема выступает исходным, первоначальным звеном в сложной познавательно-аналитической деятельности социальных служб и организаторов социальной работы.Практическая потребность и значимость социальной проблемы не только активизируют деятельность специалистов социальных служб, мобилизуют их интеллектуальный, организационный и физический потенциал, но и придают поиску технологических решений творческий, новационный характер.Решение любой проблемы сводится в конечном итоге к разрешению имеющихся внутренних или внешних противоречий.Социальное противоречие — это взаимодействие взаимоисключающих сторон или тенденций в явлениях социальной жизни, взаимодействие противоположностей. Оно является прежде всего результатом несовпадения интересов людей или социальных групп в их совместной жизнедеятельности. Характер проявления социальных противоречий зависит от специфики взаимодействия противоборствующих сторон (тенденций), от условий, обстановки, в которых оно происходит, а также от степени обостренности.При отсутствии нейтрализующих факторов социальное противоречие развивается, достигая крайних степеней обострения. В своем развитии противоречие проходит несколько стадий.1. Стадия тождества. Она характеризуется возможностью возникновения противоречия из-за наличия пусть даже несущественных различий.2. Стадия существенных различий. Она характеризуется перерастанием несущественных различий в существенные и их периодическим проявлением.3. Стадия противоположностей. Эта стадия характеризуется поляризацией антогонизма в отношениях, перерастанием существенных различий во взаимоотрицающие противополож ности.4. Стадия конфликта. На этой стадии взаимоотношения сторон достигают крайней степени обострения и достигают степени открытого противоборства.Понятно, что любая личность в процессе жизнедеятельности вступает в супружеские и семейные отношения, во взаимоотношения с родителями, родственниками, с детьми, друзья ми и товарищами, с коллективом и различными объединения ми, общественными организациями, и наконец, обществом в целом. В процессе этих взаимоотношений в силу объективно имеющихся личностных различий в потребностях, интересах, степени их реализации могут возникать проблемы. Личностная проблема — это по существу столкновение между притязаниями человека и степенью их удовлетворения. Такое столкновение может носить материальный или духовный характер, физиологический или нравственный, социальный или психологический, производственный или бытовой характер, а иногда и их сочетание.Как показывает опыт, распознание, формулирование и решение личностных проблем составляют содержание основной функции специалиста в области социальной работы. Разрешение личностных проблем — дело не только сложное, но и деликатное, непосредственно затрагивающее вопросы психологии, права, морали, умения и такта проникать в мир личной жизни и оказывать на нее влияние. Поэтому творческое применение технологических приемов, недопущение в работе с людьми штампов и шаблона, казенщины и бездушия, умение своевременно вносить коррективы в технологический процесс — важнейший показатель профессионализма специалиста социальной работы.С технологических позиций, в социальной работе при решении личностных проблем следует придерживаться следующих принципов:— системный подход при анализе и решении личностных проблем;— соответствие инструментария конкретно решаемым проблемам;— опора на физические и духовные ресурсы клиента;— контроль действенности применяемого инструментария;— коррекция содержания, форм и методов в процессе работы.В совокупности эти принципы обеспечивают эффективность решения социальных проблем, однако их реализация требует постоянной проверки действенности избранных средств воз действия на клиентов. Вместе с тем технологическая последовательность решения проблем не только полезна, но и необходима. И чем жестче ей следуют на практике, тем явственнее проявляется ее благотворная значимость.Замкнутый цикл технологического процесса включает следующие этапы и операции:

- Предварительный этап. На этом этапе осуществляются операции выявления, оценки и ранжирования проблемы, выяснения совокупности факторов, обусловивших ее возникновение. В психологическом плане организатор социальной работы настраивается на ее решение, мобилизуя свой интеллектуальный, морально-психологический и профессиональный потенциал. Одновременно уточняются критерии действенности и эффективности деятельности социальных служб при решении обозначенной конкретной социальной проблемы. При этом критерии оценки успеха действий социальных служб и специалистов могут отражаться в постановке и формулировании цели и конкретных задач социальной работы.

- Этап целеполагания. На этом этапе осуществляется первичное формулирование целевой установки деятельности специалистов и организаторов социальной работы. Цель обусловливает выбор возможных средств и способов ее достижения, определяет направления поиска дополнительных источников информации об условиях и социальной среде жизнедеятельности клиентов.В целевой установке находит выражение замысел и намерения организаторов социальной работы с учетом реально имеющегося инструментария и условий его использования. Цель должна быть сформулирована ясно и конкретно; она должна быть понятна для конкретных исполнителей. С получением дополнительной информации она может корректироваться, уточняться, модифицироваться и даже полностью изменяться.

- Этап обработки информации. На этом этапе технологического процесса идет поиск дополнительных источников ин формации, сбор и систематизация информации, ее анализ и обобщение. Выводы, вытекающие из результатов аналитической работы, составляют содержательную базу для уточнения цели и задач, для выработки программы действий, определения содержания, организационных форм и методов социальной работы.

- Этап процедурно-организационной работы. На этом этапе осуществляется последовательная реализация намеченных программой мер социального воздействия конкретными исполнителями в обозначенное время и сроки, сопоставление и соизмерение результатов с критериями успешности социальной работы.

- Контрольно-аналитический этап работы. Это завершающий этап технологического цикла, на котором организаторы социальной работы анализируют итоги деятельности специалистов, выявляют факторы, способствовавшие положительному разрешению социальных проблем, выясняют причины, мешавшие успешному решению задач социальной работы, и намечают пути устранения этих причин в дальнейшем.

Таковы основные этапы технологического процесса социальной работы.Как и любой вид деятельности, технологический процесс социальной работы требует постоянного совершенствования. Пути совершенствования технологического процесса в социальной работе,во-первых, лежат в плоскости разработки новых методик выполнения операций на всех этапах технологического процесса;во-вторых, касаются совершенствования способов использования всех компонентов инструментария социальной работы;в-третьих, состоят в обеспечении правильного сочетания общих методов социальной работы со спецификой конкретных условий жизнедеятельности клиентуры социальных служб;в-четвертых, заключаются в умении постоянно учитывать социально-психологические факторы при выборе методов воздействия на объекты социального воздействия и умении органично использовать достижения социальных наук для выработки новых технологий.

Опубликовано 30.11.-0001.

soc-work.ru

Основные этапы разработки технологических процессов — Мегаобучалка

Последовательность выполнения этапов при разработке технологического процесса механической обработкой детали выработана длительным опытом технологов. Это не строгое выполнение последовательности работ, а всестороннее рассмотрение различных аспектов технологического процесса с возвратом к выполненным предыдущим этапам.

Технологический процесс разрабатывается на основе имеющегося типового или группового технологического процесса. Он должен быть прогрессивным и обеспечивать повышение производительности труда и качества изделий, сокращение трудовых и материальных затрат на его реализацию, уменьшение вредных воздействий на окружающую среду.

Установлено десять основных этапов проектирования технологического процесса.

1. Анализ исходных данных для разработки технологического процесса. Тщательно изучаются сборочный чертеж изделия и рабочий чертеж детали; условия изготовления детали и эксплуатации изделия; программа и интервал времени выпуска изделий; наличие или отсутствие оборудования, возможности модернизации оборудования, наличие производственных площадей для расширения производства. Определяются организационно-экономические характеристики производства: тип (серийность), форму организации, такт выпуска изделий и др.

2. Выбор действующего типового, группового технологического процесса или поиск аналога единого технологического процесса. Формируется технологический код изделия по технологическому классификатору. На основе технологического кода деталь относится к соответствующей классификационной группе, и к действующему типовому, групповому или единичному технологическому процессу, а если такой классификационной группы нет, то разрабатывается единичный технологический процесс.

З. Выбор исходной заготовки и методов ее изготовления. Определяют вид исходной заготовки (например, отливки), выбирают метод изготовления исходной заготовки из нескольких вариантов (например, литье в кокиль, литье в оболочковые формы) с экономическим обоснованием выбранного варианта. Проектируют чертеж исходной заготовки и технологический процесс получения заготовки в заготовительном цехе.

4. Выбор технологических баз. По классификатору способов базирования выбирают технологические базы и оценивают точность и надежность базирования по производительности технологического процесса.

5. Составление технологического маршрута обработки. По документации типового, группового или единичного технологического процесса определяется последовательность технологических операций и предварительно выбирается состав средств технологического оснащения: оборудования, приспособлений и инструмента (режущего, измерительного и вспомогательного).

Если типовой, групповой или аналог единичного технического процесса отсутствует, то разрабатывается технологический маршрут обработки поверхностей детали на основании вида исходной заготовки, формы, точности, шероховатости, твердости и других требований к обрабатываемым поверхностям деталей.

Последовательность обработки поверхностей включает черновую обработку (удаление основной части припуска), чистовую (получение заданной точности обработки) и отделочную обработку (достижение заданной шероховатости).

6. Разработка технологических операций. Разрабатывается или уточняется последовательность переходов – частей технологической операции, характеризуемых постоянством используемого инструмента при обработке поверхности детали или при сборке изделия.

При проектировании операций по методу дифференциации переходов, когда операция состоит из малого числа простых переходов, обеспечивается большая гибкость производства, что важно при частой смене выпускаемых изделий. Более простое оборудование и оснастка способствуют сокращению сроков подготовки производства новых изделий.

Рассчитываются промежуточные припуски, устанавливаются технологические допуски и предельные размеры заготовки по технологическим переходам. Рассчитываются режимы обработки.

Окончательно выбираются средства технологического оснащения, а также механизации и автоматизации элементов процесса и внутрицехового транспортирования.

7. Нормирование технологического процесса. Рассчитываются нормы времени и расхода материала. Обосновывается профессия исполнителя и определяется разряд работ.

8. Определение требований техники безопасности. Устанавливаются требования безопасности и производственной санитарии в условиях производства (шум, вибрации и т. д.) на основании Системы стандартов безопасности труда (ССБТ) и инструкций по технике безопасности и производственной санитарии. Разрабатываются требования, выбираются методы и средства обеспечения устойчивости природной среды.

9. Расчет экономической эффективности технологических процессов. Выбирается оптимальный вариант технологического процесса из нескольких аналогичных. На основе методики расчета экономической эффективности.

10. Оформление технологического процесса. Производится оформление и нормоконтроль технологической документации на основе требований стандартов ЕСТД, а также согласование документации со всеми заинтересованными службами и ее утверждение.

megaobuchalka.ru

5.4 Разделение технологического процесса на этапы

Деление технологического процесса на этапы, выделение обработки поверхностей в отдельные черновые, чистовые и т. п. операции позволяет наиболее экономичным путем обеспечить достижение заданной точности формы и размеров и качества поверхности. Это объясняется следующими обстоятельствами.

При обработке каждой данной поверхности нельзя избежать некоторого искажения ранее обработанных поверхностей в результате перераспределения внутренних напряжений, вызванного черновой обработкой других поверхностей. Кроме того, эта поверхность может быть повреждена при последующем закреплении детали с большими усилиями, которые бывают, необходимы при черновой обработке.

При снятии больших припусков при черновой обработке происходит значительное нагревание детали. Если ее в этой же операции обработать окончательно, то после завершения обработки (после возвращения к нормальной температуре) она будет иметь погрешности формы и размеров.

При наличии термообработки отделение чистовой обработки от черновой или окончательной от предварительной становится обязательным. Как уже отмечалось, при термообработке имеет место снижение достигнутой при предварительной обработке точности формы и размеров, и для достижения заданной точности нужна механическая обработка после термической.

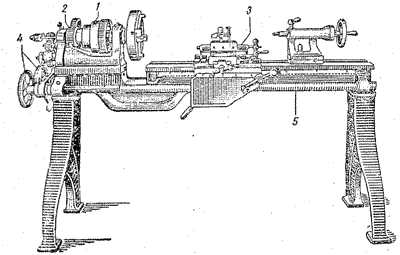

Разделение процесса на этапы целесообразно также с точки зрения рационального использования технологического оборудования и рабочей силы. Для операций этапа черновой обработки используются мощные жесткие станки, для операций же этапа чистовой обработки применяются менее мощные, но более быстроходные и более точные станки.

5.5 Формирование плана операций (маршрутной технологии)

Следующим шагом в проектировании технологического процесса изготовления детали является разделение процесса на операции. При этом в комплексе взаимосвязано приходится решать ряд вопросов - о степени концентрации или дифференциации операций, о выборе методов обработки, выборе оборудования и технологических баз. Однако с методической точки зрения рекомендации по решению этих задач рассмотрим отдельно.

Принцип концентрации характеризуется тенденцией сосредоточить в одной операции обработку возможно большего числа поверхностей.

Принцип дифференциации - предусматривает разукрупнение обработки и упрощение каждой операции за счет увеличения их числа.

5.6 Установление последовательности обработки основных поверхностей детали

При анализе чертежа детали, установление последовательности обработки основных поверхностей детали является важным и необходимым этапом проектирования технологического процесса.

Наиболее существенное влияние на последовательность обработки отдельных поверхностей детали оказывает характер размерной связи, который определяется системой простановки линейных координирующих размеров и системой допусков на неточность взаимного расположения поверхностей (на несоосность, непараллельность, неперпендикулярность). Различают 3 системы простановки размеров - координатную, цепную и смешанную. В координатной системе выбирают одну поверхность и относительно ее координируют положение всех поверхностей данного координатного направления (рис.27,а). При такой системе на каждом этапе обработки первой нужно обрабатывать поверхность, от которой проставлены все размеры (поверхность 1 на рис.27,а), последовательность же обработки остальных поверхностей может быть любой. Если же в нашем примере начать обработку не с поверхности 1, а с какой-либо другой, то придется произвести пересчет размеров и на некоторые из операционных размеров принять допуски более жесткие, чем по чертежу.

Вцепной системе размеры проставляются непрерывной цепью один за другим (рис.27,6). Правило о последовательности обработки поверхностей при этом будет иным: начинать обработку можно с любой поверхности, но затем обработка остальных поверхностей должна выполняться в последовательности, которая диктуется простановкой размеров. Если для приведенного на рис.27,б примера обработать первой поверхность 2, то остальные поверхности нужно будет обработать в последовательности 3-4-5-6-7-1. Можно начать обработку с поверхности 7,-тогда последовательность обработки остальных поверхностей будет 6-5-4-3-2-1. И при цепной простановке размеров отклонение от рекомендованной последовательности обработки приведет к необходимости пересчета размеров и к ужесточению допусков на некоторые из них.

На рис.27в, показана наиболее часто используемая смешанная или комбинированная система простановки размеров. Правила для установления последовательности обработки поверхностей также будут комбинированными: для поверхностей, связанных размерами по координатной системе, последовательность будет определяться по правилам для такой системы, а поверхности, связанные размерами по цепной системе, должны обрабатываться в последовательности, определяемой рекомендациями для цепной простановки. Так, для примера по рис.27в, первой должна обрабатываться поверхность 1; поверхности 2, 3, 5 и 7 могут затем обрабатываться в любой последовательности, поверхность 4 должна обрабатываться после обработки поверхности 3, а 6 - после 5.

studfiles.net

Разделение технологического процесса на этапы

Деление технологического процесса на этапы, выделение обработки поверхностей в отдельные черновые, чистовые и т.п. операции позволяет наиболее экономичным путем обеспечить достижение заданной точности формы, размеров и качества поверхности. Это объясняется следующими причинами:

1. При обработке каждой данной поверхности нельзя избежать некоторого искажения ранее обработанных поверхностей. Если какую-либо поверхность высокой точности обработать сразу же окончательно, то она в результате перераспределения внутренних напряжений, вызванное черновой обработкой других поверхностей, неизбежно потеряет свою точность. Кроме того, эта поверхность может быть повреждена при последующем закреплении детали с большими усилиями, которые бывают необходимы при черновой обработке.

2. При снятии больших припусков при черновой обработке происходит значительное нагревание детали. Если ее в этой же операции обработать окончательно, то после завершения обработки (после возвращения к нормальной температуре) она будет иметь погрешности формы и размеров.

3. При наличии термической обработки отделение чистовой обработки от черновой или окончательной от предварительной становится обязательным. При термической обработке имеет место снижение достигнутой при предварительной обработке точности формы и размеров, и для достижения заданной точности нужна механическая обработка после термической.

4. Разделение процесса на этапы целесообразно также с точки зрения рационального использования технологического оборудования и рабочей силы. Для операций этапа черновой обработки используются более мощные станки, для операций же этапа чистовой обработки применяются менее мощные, но более быстроходные и более точные станки.

Выбор технологических баз

Назначение технологических баз является одним из самых ответственных этапов проектирования технологических процессов, так как выбор тех или иных поверхностей в качестве баз предопределяет систему простановки размеров, схему и конструкцию приспособлений, возможность выполнения обработки по настройке. Выбор баз оказывает решающее значение на точность обработки, трудоемкость и экономичность обработки.

Все это позволяет сформулировать некоторые рекомендации по выбору технологических баз:

1. Прежде чем выбрать технологические базы, надо детально изучить служебное назначение деталей.

2. В качестве установочной базы деталей принимать поверхности конструкторских баз, то есть использовать принцип совмещения баз. Совмещение установочных баз с конструкторскими дает возможность выдерживать размеры и технические требования непосредственно с заданной по чертежу точностью. Уклонение от этого правила приводит к необходимости пересчета размеров и ужесточения допусков по сравнению с чертежными.

3. В случае невыполнения принципа «совмещения баз» в качестве установочной базы выбираются поверхности с соблюдением принципа «кратчайшего пути», то есть чтобы установочная и конструкторская базы были связаны одним звеном.

4. Следует стремиться к тому, чтобы больше поверхностей обрабатывалось с одной установки, то есть использовался «принцип единства баз». Наиболее характерным принципом постоянных технологических баз являются центровые гнезда, обрабатываемые на торцах валов. Вся обработка детали (токарная черновая, чистовая, шлифование и др.) выполняются с установкой детали в центрах.

5. Необходимо уделять особое внимание выбору технологических баз на первых операциях, так как при этом устанавливаются связи между обрабатываемыми и необрабатываемыми поверхностями, что важно для распределения припусков между поверхностями детали.

6. В случае сознательной смены баз необходимо проводить расчеты погрешности базирования и устанавливать влияние их на точность изготовляемой детали.

7. Поверхности технологических баз должны характеризоваться определенной точностью и не допускать произвольной смены баз при закреплении и в процессе обработки.

8. При разработке технологических процессов необходимо выбрать первоначально базы для обеспечения точности положения поверхностей детали, а затем базы для получения точности размеров обрабатываемых поверхностей.

9. Выбранные технологические базы должны обеспечивать установку детали в приспособления по методу полной взаимозаменяемости, конструкции приспособлений должны быть простыми и дешевыми.

В заключении можно отметить, что технолог при выборе баз сталкивается с решением многих факторов и только вдумчивый анализ их и умелый учет являются большой творческой работой, необходимой для правильного решения одной из наиболее ответственных задач проектирования технологического процесса, то есть разработки схемы-маршрута обработки деталей.

12. Формирование плана операций (маршрутной технологии)

Следующим шагом в проектировании технологического процесса изготовления детали является разделение процесса на операции. При этом приходиться решать взаимосвязано ряд вопросов:

- о степени концентрации и дифференциации операций, то есть степени расчленения технологического процесса на отдельные операции, переходы, рабочие ходы;

- последовательность выполнения этих элементов технологического процесса.

Рассмотрим их отдельно.

Принцип концентрации операций может быть осуществлен различными путями. Различают 3 вида концентрации – организационную, механическую и технологическую.

Организационной называют такую концентрацию операций, при которой соединение нескольких операций в одну производится так, что сам метод при этом не претерпевает никаких изменений. Такой вид концентрации осуществляется на универсальном оборудовании при использовании рабочих высокой квалификации.

Механическая концентрация предусматривает замену установов позициями или механизированную смену инструмента. Сами переходы при этом органически не объединяются. Этот вид концентрации реализуется с использованием позиционных, делительных и т.п. приспособлений и устройств станка.

Технологической называют концентрацию, при которой простые переходы объединяются в сложные (заменяются сложными). Этот вид концентрации осуществляется при использовании многорезцовых, многошпиндельных, агрегатных и т.п. станков.

Основным фактором, влияющим на допустимую степень дифференциации, является объем выпуска изделий или тип производства. В условиях единичного и мелкосерийного производства требование упрощения планирования и учета будет основным и поэтому наиболее рациональным в этом случае оказывается построение плана обработки по принципу организационной и отчасти механической концентрации с использованием универсального оборудования и рабочих высокой квалификации.

При переходе к крупносерийному и массовому производству совершенствование техпроцессов идет по двум путям:

1. Принцип дифференциации – предусматривает разукрупнение обработки и упрощение каждой операции за счет увеличения их числа. Дифференциация ведет к упрощению оборудования, оснастки, но она является недостаточно эффективной с точки зрения повышения производительности труда.

2. Совершенствование самих концентрированных операций.

Более прогрессивным является путь построения процесса с использованием принципов механической и технологической концентрации с применением высокопроизводительных станков – многорезцовых, многошпиндельных, агрегатных и т.п., работающих по автоматическому циклу. Наивысшего развития идея технологической концентрации операций получает при использовании автоматических поточных линий станков, ОЦ с ЧПУ и интегрированных производственных систем.

Последовательность выполнения отдельных операций в основном зависит от выбора баз и принятого метода простановки размеров. Но в некоторых случаях для получения высокого качества приходится чередовать операции. Ниже представлена маршрутная карта (рис.12.1).

Форма № 2

| ПГТУ кафедра ТКМ | План обработки | № детали | Наименование детали | Лист № 1 | ||||

| Колесо зубчатое двойное | ||||||||

| Вид заготовки | материал | Всего листов 1 | ||||||

| штамповка | сталь 12Х2Н4А | |||||||

| №№ операц. | Наименование оперции | ОБОРУДОВНИЕ | Разр. работ | Тшт | Тшт.к | |||

| наименование | тип изделия | |||||||

| Токарно - револьверная | Токарно - револьверный | 2,92 | 2,97 | |||||

| Токарно - револьверная | Токарно - револьверный | 3,89 | 3,96 | |||||

| Гальваническая (омеднение) | По технологии цеха покрытий | |||||||

| Шлифовальная | Круглошлифовальный | 3А130 | 1,33 | 1,37 | ||||

| Зуболдолбежная | Зубодолбежный | 5В12 | 2,7 | 2,7 | ||||

| Зуболдолбежная | Зубодолбежный | 5В12 | 3,18 | 3,18 | ||||

| Термическая (цементация, закалка, отпуск) | По технологии термического цеха | |||||||

| Шлифовальная | Внутришлифовальный | 3А240 | 4,12 | 4,16 | ||||

| Шлифовальная | Круглошлифовальный | 3А130 | 2,66 | 2,76 | ||||

| Зубошлифовальная | Зубошлифовальный | 5,27 | 5,27 | |||||

| Контрольная | 1,82 | 1,84 | ||||||

13. Разработка технических требований на операцию

В технических требованиях (технических условиях) на операции регламентируются (оговариваются):

1. допускаемая погрешность формы (неплоскостность, нецилиндричность и т.п.). Регламентируется не всегда, а лишь в тех случаях, когда она должна быть меньше допуска на соответствующий размер поверхности или координирующий размер. Во всех случаях надо оговаривать неконтролируемые погрешности формы – изогнутость (коробление) оси заготовок и т.п.;

2. допустимая непараллельность плоскостей и осей оговаривается также не всегда, а только в тех случаях, когда по служебному назначению детали непараллельность должна быть меньше допуска на соответствующий координирующий размер;

3. допускается неконцентричность цилиндрических поверхностей (несоосность, биение) должна регламентироваться всегда, во всех случаях, независимо от того, в каком соотношении находится допуск на неконцентричность с допусками на размеры цилиндрических поверхностей;

4. допустимая неперпендикулярность плоскостей и осей должна регламентироваться всегда. Однако в практике машиностроения допустимую перпендикулярность регламентируют в основном только на операциях окончательной обработки и не оговаривают на черновых и промежуточных операциях, полагаясь на то, что там она обеспечивается схемой обработки.

5. допустимая несимметричность (пазов и т.п.), как и несоосность, должна регламентироваться во всех случаях. Фактически не регламентируют только в случаях высоких требований к ней, полагаясь в остальных случаях на то, что будет обеспечена автоматически выбором схемы обработки и установки.

Регламентация неточностей формы и расположения может выполняться в текстовой форме технических требований или условными обозначениями по ГОСТу 3.308-68. Методика определения величины допусков на неточности формы и взаимного расположения будет различной в зависимости от характера операции.

Для операций окончательной обработки значения указанных допусков должны определяться из условия обеспечения соответствующих параметров в указанных по чертежу пределах.

Для черновых и промежуточных операций допуски устанавливаются из условия соответствия их среднеэкономичной точности установки и с учетом используемых установочно-зажимных приспособлений.

infopedia.su

Основные этапы разработки технологического процесса и задачи, решаемые на каждом этапе.

| Этапы технологического процесса | Задачи, решаемые на этом этапе | Основные документы необходимые для решения этих задач |

| 1 Анализ исходных данных для разработки технологического процесса. | - предваряет ознакомленную с назначением детали и узлами сборки. - требования, связанные с ее эксплуатацией. - составление перечня дополнительной справочной информации необходимой для разработки технологической продукции. | - сведенья о программе выпуска. - конструкторская документация на изделие. |

| 2 Выбор действующего группового технологического процесса. | - формирование технологического кода, по технологическому классификатору. - описание обрабатываемого изделия к классификационной группе на основе технологического кода. - отнесение обрабатываемого изделия по его технологическому коду к действующему типовому и групповому технологическом процессу. | - конструкторская документация на изделие. - - документация на групповые и типовые технологические процессы. |

| 3 Выбор исходной заготовки и методов ее изготовления. | - определение вида исходной заготовки. - выбор метода изготовления исходной заготовки. | - документация на типовой или групповой технологический процесс. - классификатор заготовок. - методика расчета технической и экономической эффективности. - стандарты. |

| 4 Составление технологического процесса обработки. | - - | - нормативно-техническая документация. |

| 5 Разработка технологических операций. | - разработка последывательых переходов операций. - выбор средств технологического оснащения. - определение потребностей и заказ новых средств технологического оснащения и средств технологических испытаний. - выбор средств механизации и автоматизации и средств транспортировки. - назначение и расчет механизмов обработки. | - классификатор технологической операции. - стандарты и каталоги средств технологического сношения. - материалы по выбору технологических нормативов. |

| 6 Нормирование технологических процессов. | - установление исходных данных необходимых для расчета норм времени. - расчет и нормирование трудовых затрат на выполнение технологического процесса. - расчет нормы расхода материала. - определение разряда работ и обоснование профессии исполнителя от вида работ. | - нормативы времени и расхода материала. - классификаторы разряда работ. |

| 7 Определение требований техники безопасности. | - разработка или выбор требований техники безопасности. - обеспечение экономической безопасности. | - система стандартов безопасности труда. |

| 8 Расчет экономической эффективности технологического процесса. | - выбор оптимального варианта. -нормы контроля. | - методика экономической эффективности. -ЕСТД. |

Вторая половина лекции.

Обязательные условия – группирование предметов производства по методу подобия. Групповой технологический процесс состоит из комплекса операций.

При разработке групповой технологической операции необходимо рассматривать суммарную технологичность работ (средства технологического оснащения без их переналадки).

Основой разработки технологического процесса и средств технологического оснащения – комплексное изделие одного из изделий группы, реально существующий, но отсутствующей в группе, страз.

1 Специализация рабочего места на определенную операцию.

2 Согласованным и ритмичным выполнением технологического процесса на основе постоянства выпуска осуществляется размещением рабочих мест в последовательности строго соответствующего технологическому процессу.

Чтобы довести организацию технологического процесса до совершенства, необходимо оценить факторы и соответствующие ей технологические характеристики:

1 Определяют виды изделия.

2 Определяют виды общности.

3 Определяют тип производства изделия.

4 Учитывают программу выпуска изделия и календарные сроки.

5 Длительность производственных процессов.

6 Коэффициент загрузки и трудоемкость.

Формула.

Организация технологического процесса должна обеспечивать наибольший выпуск деталей по условиям движения по всем технологическим операциям.

Организация контроля и управления технологическим процессом:

Данная функция технологической подготовки производства связана с процессом реализации. Указанная функция реализуется в полном масштабе времени:

1 информация о заготовках.

2 информация об изделиях.

3

Для принятия решения на этом этапе необходимы данные о реальных технологических параметрах заготовок.

Основные решения задачи:

1 Сравнение заданных и фактических значений параметров изделий.

2 Анализ причин, отклонения параметров качества решений.

3 Принятие технологических отклонений заданных изделий.

4 Разработка внедрения в производство мероприятий стабилизирующих качество изделий.

Специфика, указанная функцией технологической подготовки производства – быстродействие и технологическое решение должно быть не только верное, но и реализовано в реальные сроки.

При разработке технологических процессов для каждой операции выделяют входные и выходные изделия и их допуск. Фактические значения параметров качества могут отклоняться, и превосходить допустимые.

Факторы, влияющие на параметры и ход технологического процесса:

1 Случайные факторы – физическая природа технологических методов (биение станка, колебание мощности).

2 Наличие не технологических эталонов конструкции, которые небыли устранены при обработке на технологичность.

3 Факторы, связанные с изменяющейся производственной ситуацией действия которых приводят к изменению технологических решений.

4 Необходимость структуры и параметров технологического процесса связанная с невозможностью реализации и изменениями конструктивных параметров технологического процесса.

5 Возможные нарушения технологических дисциплин.

6 Ошибочные или иррациональные технологические решения, принятые по технологической подготовки производства.

Рассматриваемые функции выполняются в процессе обработки технологической подготовки производства, накапливаются статистические данные в период установившегося производства – идет стабильное обеспечение объема качества, для этого целесообразно принимать, управлять и отражать наличие термальной записи (давления параметрами контролера -).

Некоторые параметры качества не могут иметь числового значения (есть или нет > < свет или темнота), анализ причин отклонения качества – важнейший этап выполнения основных функций, технологии подготовки производства.

1 Что явилось причиной отклонения параметров от заданного.

2 Почему данная причина вызвала превышение качества над допустимым.

3 К каким последствиям может привести дальнейшее действие выявленной причины.

4 Может ли данная причина быть устранена.

5 Можно наметить основные мероприятия по выявлению этой причины.

6 Может ли гарантироваться не повторение действий выбранной причины.

Износ инструмента:

1 Качество не соблюдается.

2 Минимизируется влияние прогрессивного износа инструмента на качество:

- Периодическая смена инструмента.

- При точении инструмент имеет прогрессивный износ.

- Пересмотр марки материала.

- Пересмотр параметров режущего инструмента.

- Пересмотр режимов настройки и подстройки режущего инструмента в процессе обработки.

Лекция №

Тема: «Выбор заготовки и методики изготовления»

1Чертеж выбор технологического процесса и способа обработки.

2 Марка материала

Заготовка – предмет труда, из которого изменением: формы, размера, свойств поверхности или материала изготавливают деталь.

Выбор заготовки определяется базовым технологическим методом и способом ее изготовления.

В более широком смысле выбор заготовки определяет ее форму, учитывая особенность выбранного способа изготовления. Размеры, учитывающие припуски на обработку и требования к качеству и технологические условия изготовления.

Припуски – переход, связанный с технологическими требованиями, предъявляемым к деталям. Уклон – чтобы не было затруднения в снятии детали из формы, для выплавки используются уклоны.

Литье под давлением деталей из пластмасс.

Формы дорогостоящие, но при массовом производстве это оправдывает себя. Существуют установки уходящие от дорогостоящей оснастки (используют легкую оснастку – матрицу, и нить которой выкладывают контур детали).

Выбор базового технологического метода и способа изготовления заготовки – задача конструктора изделия, исходя из желательных эксплуатационных свойств. Заготовка указывается в технологических обозначениях чертежа. На основании чертежа детали, технолог разрабатывает чертеж заготовки, которую в дальнейшем используют для разработки и ее изготовления штамповой оснастки, пресс формы.

Этот чертеж является исходным документом для технологического процесса детали. Способ изготовления заготовки задается конструктором и уточняется с технологами заготовительных и механических цехов. В условиях номенклатуры производств выбор осуществляется с помощью технологической подготовки производства.

Литейное производство:

- титановое литье.

- стальное литье.

- алюминиевое литье.

В ряде случаев заготовки деталей поступают на предприятие, со специализированных предприятий – директивные заготовки. Их конструкцию разрабатывают на основе технологического задания предприятия изготовления изделия, а в некоторых случаях они не оптимальны для технологической подготовки производства, это связано с техническими возможностями предприятия изготавливающего заготовки.

1 Сложность требований к заготовкам.

2 Заготовка (комплексная) для нескольких изделий, но требует дорогостоящую оснастку.

Заготовки принято отличать по виду базового технологического метода и по способу изготовления:

1 Литьем – отливки.

2 Заготовки получаемые давлением – кованные и штампуемые.

3 Заготовки из проката.

4 Сварные и комбинированные заготовки.

5 Получаемые методом порошковой металлургии.

Заготовкой может быть:

1 Штучной.

2 Непрерывной (пруток, полученный прокаткой).

Заготовка каждого вида может быть получена одним или несколькими способами. Отливка может быть получена литьем в пещанные формы, оболочковые формы, кокиль, этим путем получают заготовки любых размеров.

Простой и сложной конфигурации, практически из всех металлов и сплавов. Качество отливки зависит от условия кристаллизации металла в форме.

Методы изготовления и виды заготовок.

1 Отливки:

- чугуны.

- стали.

- бронзы.

- литейные латуни.

- алюминиевые литейные сплавы.

- магниевые литейные сплавы.

- тугоплавкие сплавы.

- легкоплавкие сплавы (на основе олова и свинца).

- цветные сплавы (бронзовые, алюминиевые, латунные, медные).

studfiles.net

Основные этапы разработки технологических процессов

| Этап | Задача |

| 1.Классификация объектов производства | • Создание групп объектов производства, обладающих общностью конструктивно-технологических характеристик. • Выбор типовых представителей групп объектов производства. |

| 2. Количественная оценка групп объектов производства | • Определение типа производства для каждого типового представителя групп объектов производства (единичное, серийное, массовое). |

| 3. Анализ конструкций типовых представителей объектов производства по чертежам и ТУ, программ выпуска и типа производства | • Разработка основных маршрутов изготовления объектов (изделий) производства, включая заготовительные процессы. |

| 4. Выбор заготовки и методов ее изготовления | • Определение вида исходной заготовки. • Выбор метода изготовления исходной заготовки. • Технико-экономическая оценка выбора заготовки. |

| 5. Выбор вида обработки (литье, обработка давлением, механическая обработка резанием и др.) | • Выбор вида обработки. • Оценка точностных характеристик метода и качества поверхностей. • Выбор метода обработки (литье в кокиль, центробежное литье, точное литье и т. п., штамповка, прессовка, ковка, токарная обработка, строгание, фрезерование, шлифовка, сверление, расточка и т. п.). |

| 6. Составление технологического маршрута обработки | • Определение последовательности операций. • Определение групп оборудования по операциям. |

| 7. Разработка технологических операций | • Рациональное построение технологических операций. • Выбор структуры операций. • Установление рациональной последовательности переходов в операции. • Выбор оборудования, обеспечивающего оптимальную производительность при условии обеспечения качества требуемого уровня. • Расчет загрузки технологического оборудования. • Выбор конструкции оснастки, проверка конструкции оснастки на стандартность и унификацию, установление исходных данных, необходимых для расчетов. • Расчет припусков на обработку и межоперационных припусков. • Установление исходных данных, необходимых для расчетов оптимальных режимов обработки, и расчет этих режимов. • Установление исходных данных, необходимых для расчета норм времени, и их расчет. • Определение разряда работ и обоснование профессий исполнителей для выполнения операций в зависимости от сложности этих работ. |

| 8. Расчет производительности и экономической эффективности технологических решений | • Выбор оптимального варианта. |

| 9. Оформление технологических процессов | • Согласование технологических процессов со всеми заинтересованными службами и их утверждение. |

Естественно, технологическая подготовка производства (ТПП) по содержанию обусловлена спецификой производственных процессов. В качестве основных видов технологических производственных процессов можно выделить следующие:

а) заготовку: литье, ковка, сварка, резка, рубка, штамповка;

б) механическую обработку;

в) изменение структуры материала термическим, термо-, электро-химическим, гальваническим и другими способами;

г) нанесение защитного покрытия, очистку;

д) сборку;

е) испытания;

ж) апробирование;

з) консервацию и упаковку;

к) подготовку к транспортировке.

Соответственно, в заготовительных процессах можно выделить такие специфические виды, как свободную ковку, штамповку, прессовку, вырубку, резку, рубку, сварку, литье модельное, литье в кокиль, центробежное литье, точное литье (подготовительные процессы литейного производства: изготовление моделей, форм, опок, формовка, подготовка шихты и т. п.).

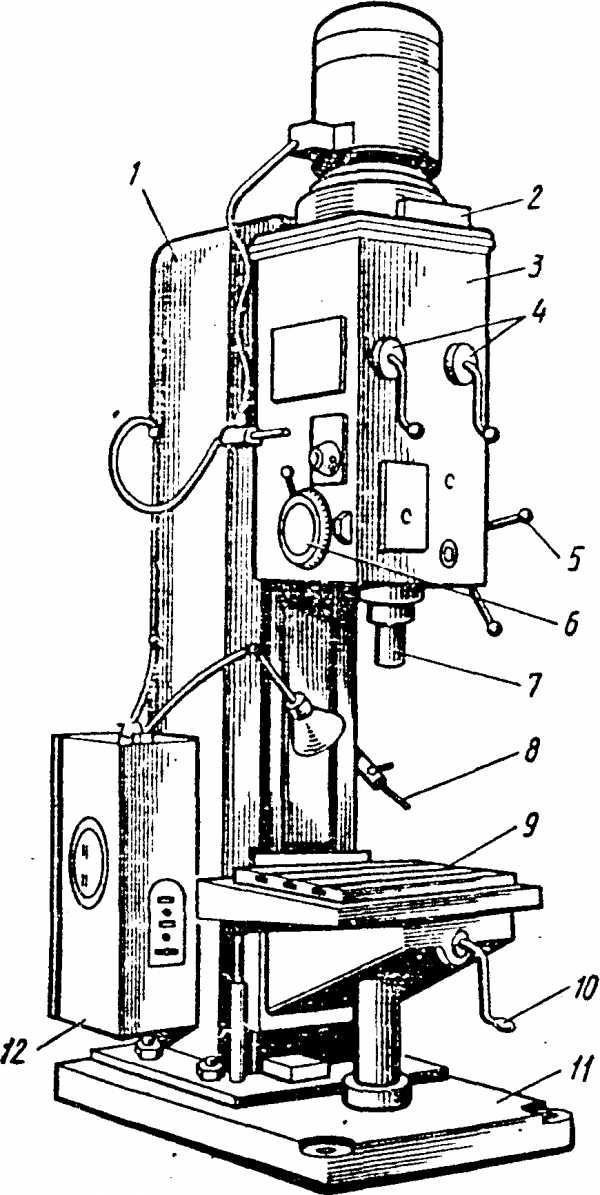

В составе механической обработки – закрепление деталей; точение (внутреннее, внешнее, грубая обработка (обдирка), точная обработка; обеспечение качества поверхности, строгание, долбление, фрезерование, сверление отверстий, расточка, нарезка резьбы, шлифовка (плоская, круглая), хонингование, полировка, калибровка, шабровка и т. п.

Контроль качества – измерение.

Сборка (соединение): механическая, резьбовая, шплинтовочная, шпоночная, сварная, прессовочная, посадочная (горячая, холодная посадка) и т. п.

Изменение структуры материала: термическое (отжиг, отпуск, закалка, упрочнение), термохимическое, химическое (оксидирование, чернение) и т. п.

Защитное покрытие: гальваническое, электрохимическое, химическое (хромирование, оцинкование, лужение, никелирование, меднение, серебрение, травление, окраска, смазка).

В состав технологической документации как результат деятельности ТПП входят:

технологические карты,

технологические маршрутные карты,

карты пооперационного контроля качества,

ведомости материалов,

ведомости технологической оснастки,

рабочие чертежи технологической оснастки,

рабочие чертежи на инструмент,

схемы технологических процессов.

Отдельно можно выделить нормативные технологические документы по операциональной организации труда – наряды, карты организации труда (трудовых процессов).

Обязательным разделом всех без исключения технологических документов является техника безопасности и организация безопасных условий труда.

studfiles.net