Большая Энциклопедия Нефти и Газа. Намоточное устройство

Самодельный намоточный станок с укладчиком

В работе радиолюбителей и электриков полезны устройства для наматывания медного провода диаметром 1,5 мм на специальную электрическую катушку. В промышленных условиях данный процесс требует скорости и точности. Домашние мастера могут воспроизвести такую технологию. Для этого понадобится самодельный намоточный станок. Для него характерны такие признаки:

- простота создания и эксплуатации;

- возможность использования разных трансформаторов;

- наличие дополнительных функций: подсчет количества проволочных мотков.

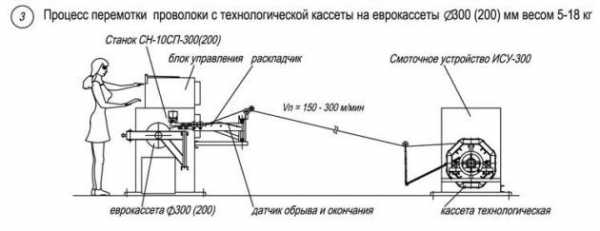

Метод работы намоточного станка

Станок для намотки – востребованное оборудование, с помощью которого наматывают трансформаторные однослойные и многослойные катушки цилиндрического типа и всевозможные дроссели. Намоточное устройство равномерно распределяет проволоку обмотки с определенным уровнем натяжения. Оно бывает ручным и автоматическим, и работает по такому принципу:

Как работает станок для намотки

- Вращение рукоятки задает намотку проводки или кабеля на каркас катушки. Она служит основанием изделия и надевается на специальный вал.

- Проволока перемещается горизонтально благодаря направляющему элементу укладчика.

- Количество витков определяют специальные счетчики. В самодельных конструкциях эту роль может выполнять велосипедный спидометр или магнитно-герконовый датчик.

Ручной прибор для укладки провода довольно примитивный, поэтому редко применяются на производстве.

Намоточный станок на механическом приводе позволяет выполнять сложную обмотку:

- рядовую;

- тороидальную;

- перекрестную.

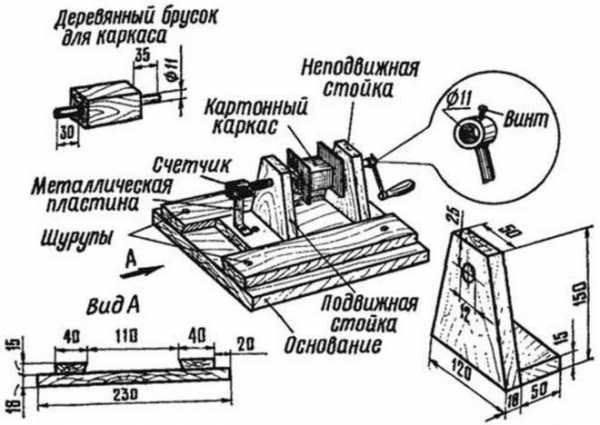

Ручной намоточный станок с механическим счетчиком оборотов

Он функционирует с помощью электрического двигателя, который задает движение промежуточного вала с использованием ременной передачи и трехступенчатых шкивов. Большую роль при этом играет фрикционная муфта сцепления. Благодаря ей станок работает плавно, без толчков и обрывов проволоки. Шпиндель с закрепленной оправой, на которую надета катушка, производит запуск счетчика. Намоточный станок настраивается с помощью винта под любую ширину катушечного каркаса.

Современные модели оснащены цифровым оборудованием. Они работают посредством специально заданной программы, которая хранит информацию в запоминающем устройстве. Значение длины и диаметра провода позволяет точно определить точку пересечения линий.

Современные намоточные станки оснащены специальными счетчиками

Механизм намоточного станка

Станок для намотки классифицируют по группам:

- рядовой;

- универсальной;

- тороидальной намотки.

Каждое изделие имеет индивидуальную конструкцию.

Намоточный станок, выполняющий рядовую укладку проволоки, состоит из таких элементов:

- Механизм намотки имеет вид сварной рамы, которая оборудована двигателем, зубчато-ременной передачей, передней и задней бабкой.

- Механизм раскладки позволяет перемещать длинномерный материал вдоль оси намотки. Это сварная конструкция, по которой двигается каретка с направляющими роликами для провода.

- Модели устройств отличаются друг от друга габаритами и функциональными возможностями.

Стандартная модель прибора для укладки провода несколькими перегибами за один оборот предполагает наличие таких элементов:

Составляющие станка

- Основной каркас, состоящий из деревянных или металлических стоек, которые занимают вертикальное положение.

- Между опорами расположены две горизонтальные оси: одна предназначена для пластин, другая – для катушки.

- Сменные шестерни, посылающие на катушку вращение.

- Рукоятка, которая вращает катушечную ось. Для ее фиксации используют цанговый зажим.

- Фиксаторы: гайки, винты.

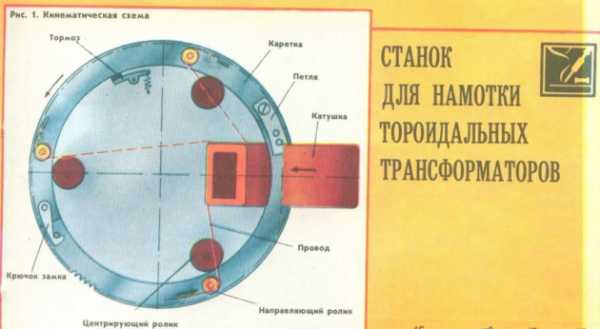

Намотка проволоки на тороидальные сердечники осуществляется посредством специализированного оборудования кольцевого типа:

- Приспособление имеет вид челнока, работающего по принципу швейной иглы.

- Шпуля представляет собой механизм двух пересекающихся колец с вынимающимся сектором, на который устанавливают тороидальный каркас.

- Вращение шпули задает электродвигатель.

Необходимые материалы и комплектация для изготовления

Чтобы собственноручно сделать станок для намотки проволоки на круглый каркас, понадобится несколько деталей.

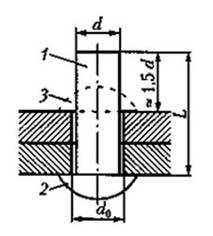

Станина из листового материала, скрепленного сварочным методом. Оптимальная толщина основания – 15 мм, боковых частей – 6 мм. Устойчивость конструкции обеспечивается ее тяжестью:

Схема станины станка

- Боковые части прикладывают друг к другу, одновременно просверливают в них отверстия.

- Подготовленные элементы приваривают к основанию.

- В высоко расположенные пробоины монтируют втулки, в нижние – подшипники, которые можно взять из использованного дисковода.

- Крепежные детали с внешней стороны боковин надежно фиксируют крышками.

Важные составляющие конструкции станка – валы:

- Верхний вал диаметром 12 мм держит каркас катушки. Его роль может исполнять аналогичная конструктивная деталь вышедшего из строя матричного принтера.

- На средний вал такого же диаметра опирается устройство подачи длинномерного материала. Перед вводом в эксплуатацию его желательно отполировать.

- Нижний вал является подающим элементом. Его размеры зависят от шага резьбы.

Самодельный намоточный станок — схема устройства

Втулка укладчика диаметром и длиной по 20 мм. Ее внутренняя резьба совпадает с резьбой нижнего вала.

Шкивы – трехступенчатые, выточенные из стали, общей толщиной не более 20 мм. В противном случае придется увеличить хвостовики верхнего и нижнего валов. Каждый блок содержит три канавки с разным диаметром, в зависимости от сечения проволоки. Их ширина определяется пассиками. Такая комбинация обеспечивает большое разнообразие шагов намотки провода.

Устройство укладчика проволоки

Укладка и намотка проволоки осуществляются за счет трех пластин, скрепленных между собой винтами диаметром 20 мм. В верхней части делают небольшое отверстие 6 мм, куда вставляют винт регулировки натяжения:

- В верхнюю и нижнюю часть внутренней пластины монтируют фторопластовую и стальную втулки диаметром и длиной по 20 мм.

- Между наружными элементами вклеивают кожаный желобок толщиной до 2-х мм, необходимый для выравнивания и натягивания проволоки катушки.

- Вверху укладчика монтируют специальный стержень с резьбой или мини-струбцину, которая скрепляет внешние пластины и регулирует натяжение. Расстояние крепления зависит от диаметра провода.

- Для удобства работы конструкцию дополнительно оснащают откидным кронштейном для катушки.

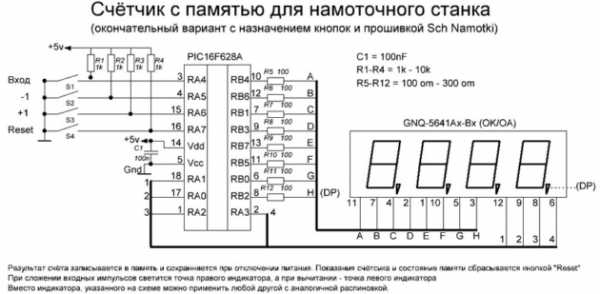

Изготовление счетчика витков

Для определения количества намотанных витков на станке необходим специальный счётчик. В самодельном станке устройство делают так:

Счетчик для намоточного станка — схема

- К верхнему валу крепят электромагнит.

- Герметизированный контакт располагают на одной из боковин.

- Выведенные контакты геркона соединяют с калькулятором в том месте, где находится кнопка «=».

- Катушку с проводом размещают отдельно – на другом валу с рычагами, которые поднимают устройство вверх и складывают его внутрь станка.

Благодаря этим элементам, оборудование становится компактным и не занимает много места.

Принцип работы на станке

Трудиться на сконструированном станке несложно. Технологический процесс требует выполнения определенных действий:

- Верхний вал подготавливают к работе: снимают шкив, задают нужную длину каркаса катушки, устанавливают правый и левый диски.

- В отверстие верхнего вала вставляют крепежное изделие, центрируют и зажимают каркас специальной гайкой.

- На подающий вал монтируют нужный шкив для первичной обмотки.

- Напротив каркаса катушки устанавливается укладчик.

- Пассик одевают на шкивы кольцом или восьмеркой, в зависимости от вида укладки.

- Металлический провод заводят под дополнительный вал, укладывают в желобок, закрепляют.

- Натяжение проволоки регулируют при помощи зажимов, расположенных вверху укладчика.

- Провод должен плотно наматываться на основу катушки.

- На калькуляторе фиксируют числовое значение «1+1».

- Каждый оборот вала прибавляет заданный счет.

- Если витки нужно отмотать назад, на вычислительном устройстве нажимают «–1».

- Когда провод достигнет противоположной части каркаса, с помощью цангового зажима меняют положение пассика.

Видео по теме: Намоточный станок с укладчиком — своими руками

promzn.ru

Намоточное устройство - Большая Энциклопедия Нефти и Газа, статья, страница 2

Намоточное устройство

Cтраница 2

Намоточное устройство предназначено для равномерной намотки получаемой пленки. По принципу действия намоточные устройства разделяются на устройства с центральным и периферийным приводом, а по числу одновременно наматываемых бобин - на одно -, двух - и многопостовые намотчики. Последние используются в том случае, когда получаемый пленочный рукав разрезается на отдельные полотна. Приводные валки 4 связаны между собой цепной передачей. На концах штанг установлены подшипники, на которых смонтированы шестерни. [16]

Намоточное устройство работает с постоянным вращающимся моментом, обеспечивая равномерную намотку с постоянным натяжением и убывающим числом оборотов. [17]

Намоточные устройства работают либо с периферийным, либо с ранее рассмотренным приводом. Выбор типа намотчика производится в зависимости от характеристик наматываемого изделия и производственно-технических предпосылок. У намотчиков с периферийным приводом бобина приводится в движение с помощью барабана, имеющего то же направление вращения. [19]

Намоточное устройство предназначено для равномерной намотки получаемой пленки. По принципу действия намоточные устройства разделяются на устройства с центральным и периферийным приводом, а по числу одновременно наматываемых бобин - на одно -, двух - и многопостовые намотчики. Последние используются в том случае, когда получаемый пленочный рукав разрезается на отдельные полотна. Приводные валки 4 связаны между собой цепной передачей. На концах штанг установлены подшипники, на которых смонтированы шестерни. [21]

Намоточные устройства применяются при выпуске пропитанной ткани или бумаги в рулонах для последующего изготовления труб и втулок на специальных намоточных станках. [22]

Намоточное устройство крепится на угольнике поворотного диска столика и имеет два набора пластин толщиной 0 07 мм с выступами для намотки решетки; между соседними пластинами проложены шайбы толщиной 0 08 мм. Наборы пластин расположены друг против друга, а пластины одного набора расположены в шахматном порядке по отношению к пластинам другого набора. При намотке решетки датчика грузик весом 6 г крепится к концу проволоки, которая перекидывается через блок поворотного столика. Другой конец проволоки закрепляется фрикционом. Первая пластина выдвигается до упора, а столик поворачивается до тех пор, пока проволока не обогнет выдвинутую пластину. Затем выдвигается пластина второго набора и столик поворачивается в противоположную сторону. [23]

Простейшее намоточное устройство представляет собой раму с двумя патронами для закладывания рулонной штанги. Один из патронов посажен на цапфу с фрикционом, получающим вращение от привода тянущего валка или особого механизма. [24]

В большинстве случаев намоточное устройство состоит из двух бобин, что позволяет непрерывно вести процесс, заменяя заполненную бобину новой. На некоторых установках применяют ножи для обрезки кромок сложенного рукава с тем, чтобы одновременно производить два плоских полотна пленки. Усовершенствование комплекса состоит в оснащении его приспособлением, с помощью которого рукавная пленка получается с двумя складками - такая пленка применяется для изготовления мешков. [25]

При такой конструкции намоточного устройства отпадает необходи - Рис - 173 - Схема намо-мость при постоянной скорости пленки изме - вспомогате ьньш ал-нять угловую скорость двигателя М намоточ - К0м ного устройства по мере заполнения шпули. Поэтому от системы регулирования электропривода намоточного устройства требуется обеспечение лишь определенного натяжения пленки. Обычно для таких агрегатов применяют систему тири-сторный преобразователь - двигатель постоянного тока. Для электропривода пресса может быть рекомендована система регулирования частоты вращения, рассмотренная на стр. [26]

Частота вращения двигателя намоточного устройства должна быть прямо пропорциональна диаметру. Система регулирования такого типа рассмотрена на стр. Датчик петли и датчик диаметра обычно выполняют на базе бесконтактных сельсинов СД. [28]

Катушки удаляют с намоточного устройства смещением одного из конусов, входящих во внутреннее отверстие катушки ( фиг. [29]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Намоточное устройство

Изобретение относится к области изготовления изделий из композиционно-волокнистого материла и обеспечивает повышение эффективности работы устройства. Устройство содержит нитетракт, имеющий шпулярник, натяжное и пропиточное устройства и станок, имеющий станину с направляющими, переднюю и заднюю бабки и нитераскладчик с цепным приводом. Нитетракт расположен вдоль направляющих, а станок снабжен передвижными опорами, установленными на направляющих перед нитераскладчиком, цепной привод которого выполнен с автономными зацепами для передвижных опор. 1 ил.

Изобретение относится к области изготовления изделий из композиционно-волокнистого материала.

Известно устройство для изготовления трубчатых изделий из композиционного материала, содержащее нитетракт, имеющий шпулярник, натяжное и пропиточное устройства, и станок, имеющий станину с направляющими, переднюю и заднюю бабки и нитераскладчик, - патент RU №2060222, B 65 H 54/64.

Недостаток такого устройства заключается в малой эффективности, обусловленной значительной операционной площадью устройства из-за поперечного расположения нитетракта относительно шпиндельной оси станка и снижением местного качества изделия в моменты реверсирования движения нитераскладчика из-за смены упорных поверхностей наматываемыми нитями в гребенке последнего с колебаниями их силового замыкания в изделии при этом.

Известно другое намоточное устройство, содержащее нитетракт, имеющий шпулярник, натяжное и пропиточное устройства, и станок, имеющий станину с направляющими, переднюю и заднюю бабки и нитераскладчик с цепным приводом, - патент RU №2201888, B 65 H 54/00, B 29 C 53/56.

По своим признакам и достигаемому результату это устройство наиболее близко к заявляемому и принято за прототип.

Это намоточное устройство (благодаря возможности закрутки ровинга в жгуты) имеет расширенные технологические возможности.

Однако достигнутый в этом устройстве положительный результат недостаточен, так как недостатки вышеописанного намоточного устройства сохранились у него на прежнем уровне.

Задачей изобретения является повышение эффективности устройства.

Эта задача решается усовершенствованием намоточного устройства, содержащего нитетракт, имеющий шпулярник, натяжное и пропиточное устройства, и станок, имеющий станину с направляющими, переднюю и заднюю бабки и нитераскладчик с цепным приводом.

Усовершенствование заключается в том, что нитетракт расположен вдоль направляющих, а станок снабжен передвижными опорами (для нитей), установленными на направляющих перед нитераскладчиком, цепной привод которого выполнен с автономными зацепами для передвижных опор.

Расположение нитетракта вдоль направляющих станины позволяет в несколько раз уменьшить поперечные габариты и операционную площадь намоточного устройства и исключить перебазирование наматываемых нитей в гребенке нитераскладчика при реверсировании его движения.

Снабжение станка передвижными опорами, установленными на направляющих перед нитераскладчиком, цепной привод которого выполнен с автономными зацепами для передвижных опор, позволяет сблизить характеристики напряженного состояния наматываемых нитей перед нитераскладчиком независимо от координаты его нахождения по длине изделия.

Выполнение намоточного устройства по изобретению позволяет повысить качество наматываемого изделия при одновременном уменьшении операционной площади устройства и тем самым повысить его эффективность.

Ниже со ссылкой на прилагаемый чертеж дается описание предлагаемого намоточного устройства.

Оно содержит нитетракт 1, имеющий шпулярник 2, натяжное 3 и пропиточное 4 устройства и станок 5, имеющий станину 6 с направляющими 7, переднюю 8 и заднюю 9 бабки и нитераскладчик 10 с цепным приводом 11.

Устройство характеризуется тем, что нитетракт 1 расположен вдоль направляющих 7 (чем обеспечивается уменьшение операционной площади устройства и исключается перебазирование наматываемых нитей в гребенке нитераскладчика при реверсировании его движения), а станок 5 снабжен передвижными опорами 12 и 13, установленными на направляющих 7 перед нитераскладчиком 10, цепной привод 11 которого выполнен с автономным зацепом 14 для передвижной опоры 12 и зацепом 15 для передвижной опоры 13. Зацепы 14 и 15 закреплены на цепи привода 11.

Перед работой передвижные опоры 12и 13 и нитераскладчик 10 стоят (показано пунктиром) у задней бабки 9.

В процессе намотки нитераскладчик 10 перемещается вдоль направляющих 7 цепным приводом 11 к передней бабке 8 и зацепом 14 захватывает и перемещает сначала передвижную опору 12, затем зацепом 15 захватывает и перемещает опору 13 (чем обеспечивается равномерная поддержка наматываемых нитей по длине изделия и сближаются характеристики их напряженного состояния перед нитераскладчиком).

При обратном ходе нитераскладчика 10 опоры 12 и 13 сначала стоят на месте, а затем перемещаются нитераскладчиком 10 в исходное положение (показано пунктиром), далее цикл повторяется.

Намоточное устройство (благодаря значительному уменьшению операционной площади в процессе намотки и выравниванию напряженного состояния наматываемых нитей по длине изделия с повышением качества последнего) характеризуется по сравнению с прототипом повышенной эффективностью.

Намоточное устройство, содержащее нитетракт, имеющий шпулярник, натяжное и пропиточное устройства, и станок, имеющий станину с направляющими, переднюю и заднюю бабки, и нитераскладчик с цепным приводом, отличающееся тем, что нитетракт расположен вдоль направляющих, а станок снабжен передвижными опорами, установленными на направляющих перед нитераскладчиком, цепной привод которого выполнен с автономными зацепами для передвижных опор.

www.findpatent.ru

НАМОТОЧНОЕ УСТРОЙСТВО

Область техники, к которой относится изобретение

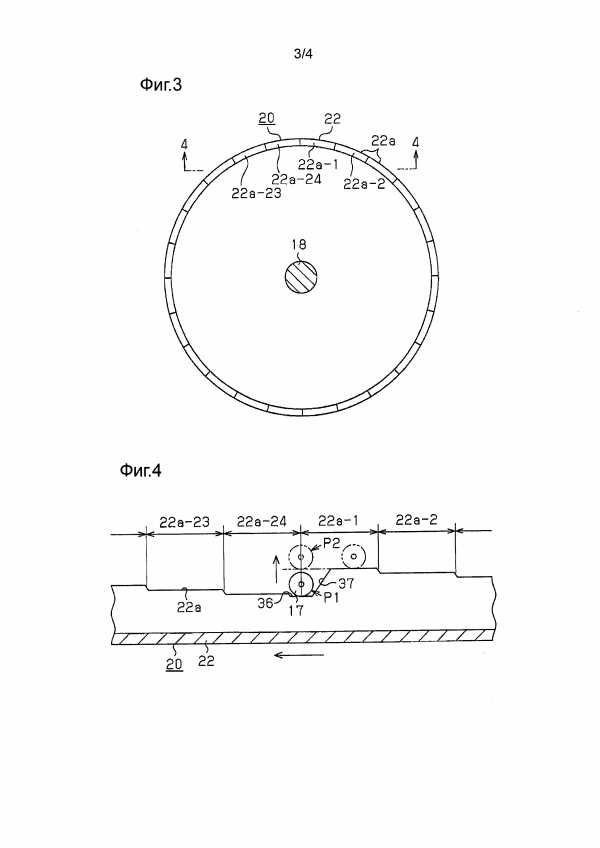

Настоящее изобретение относится к намоточному устройству, которое наматывает проволоку вокруг периферии круглого шаблона и раскладывает проволоку в расположении столбцов и рядов для образования бортового кольца.

Уровень техники

Обычно в этом типе намоточного устройства ролик, который ограничивает положение проволоки в месте, соответствующем периферии (окружности) шаблона, является подвижным в аксиальном направлении и в радиальном направлении шаблона, то есть в направлении вдоль столбцов проволоки и в направлении вдоль рядов проволоки. Всегда, когда шаблон совершает один оборот, и один виток проволоки наматывается вокруг периферии шаблона, ролик перемещается на один шаг в направлении вдоль столбцов проволоки с помощью привода.

Документ известного уровня техники

Патентный документ

Патентный документ 1: Публикация выложенного японского патента №2009-12326.

Сущность изобретения

Проблемы, которые должны быть решены с помощью изобретения

В намоточном устройстве известного уровня техники, описанном выше, ролик, который прижимает проволоку, перемещается в направлении вдоль столбцов проволоки в соответствии с вращением привода. Таким образом, необходима сложная конструкция управления для управления вращением привода синхронно с вращением шаблона. Дополнительно, если привод является шаговым электродвигателем или серводвигателем, когда синхронность двигателя потеряна, например, когда мгновенное отключение питания приводит к ситуации, происходящей по инерции, последующее управление вращением становится трудным. Это неблагоприятно влияет на намотку бортового кольца.

Соответственно, задачей настоящего изобретения является обеспечение намоточного устройства, которое может плавно выполнять операцию намотки проволоки и перемещать ролик, который прижимает проволоку, размещенную на периферии шаблона, в направлении вдоль столбцов проволоки синхронно с вращением шаблона, используя простую механическую конструкцию.

Средства решения проблем

Для выполнения вышеуказанной задачи настоящее изобретение обеспечивает намоточное устройство, которое наматывает проволоку вокруг периферии круглого шаблона и раскладывает проволоку в расположении столбцов и рядов для образования бортового кольца. Намоточное устройство включает ролик, который расположен на раме устройства и является подвижным в направлении вдоль столбцов и в направлении вдоль рядов. Ролик прижимает проволоку, размещенную на периферии шаблона. Круглый кулачок поддерживается кулачковым валом, который вращается синхронно с вращением шаблона. Кулачок включает множество кулачковых поверхностей. Толкатель кулачка взаимодействует с кулачковыми поверхностями и перемещается за одно целое с роликом в направлении вдоль столбцов проволоки и в направлении вдоль рядов проволоки. Кулачковые поверхности действуют для перемещения ролика в направлении вдоль столбцов проволоки.

В намоточном устройстве изобретения всегда, когда шаблон совершает один оборот, и один виток проволоки наматывается вокруг периферии шаблона, кулачковые поверхности кулачка, который вращается под заданным углом синхронно с вращением шаблона, действуют для перемещения ролика, который прижимает проволоку, на один шаг в направлении вдоль столбцов проволоки с толкателем кулачка. Таким образом, ролик может быть точно перемещен в направлении вдоль столбцов проволоки синхронно с вращением шаблона с помощью простой механической конструкции, образованной кулачком и толкателем кулачка. Дополнительно, так как ролик перемещается с помощью механической конструкции, образованной кулачком и толкателем кулачка, когда отключение питания останавливает работу намоточного устройства, толкатель кулачка удерживается в контакте с одной из кулачковых поверхностей кулачка в остановленном положении. Таким образом, при восстановлении после отключения питания кулачковые поверхности действуют для продолжения перемещения ролика в направлении вдоль столбцов проволоки и позволяют перезапуск работы намоточного устройства без каких-либо проблем.

В вышеуказанной конструкции количество кулачковых поверхностей предпочтительно устанавливается таким, что одно бортовое кольцо образуется, когда кулачок совершает один оборот.

В вышеуказанной конструкции намоточное устройство предпочтительно включает ведущую шестерню, которая вращается синхронно с вращением шаблона. В этом случае кулачок соединен с возможностью удаления с кулачковым валом. Дополнительно, кулачок образован дискообразным основным корпусом, который включает кулачковые поверхности и ведомую шестерню, которая прикреплена к боковой поверхности основного корпуса. Ведущая шестерня зацеплена с возможностью отделения с ведомой шестерней.

В вышеуказанной конструкции намоточное устройство предпочтительно включает приводной элемент, который перемещает толкатель кулачка от конечного положения намотки на кулачковых поверхностях к начальному положению намотки на кулачковых поверхностях, когда намотка проволоки заканчивается.

В вышеуказанной конструкции кулачковые поверхности предпочтительно обращены в аксиальном направлении шаблона.

Технические результаты изобретения

Как описано выше, настоящее изобретение достигает цели в перемещении ролика, который прижимает проволоку, размещенную на периферии шаблона, в направлении вдоль столбцов проволоки синхронно с вращением шаблона, используя простую механическую конструкцию и исключая неблагоприятные ситуации.

Краткое описание чертежей

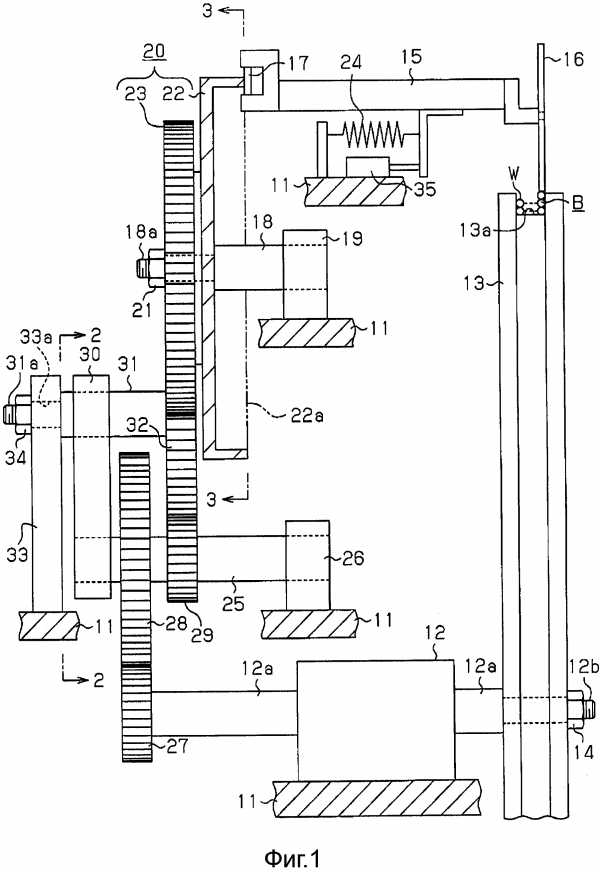

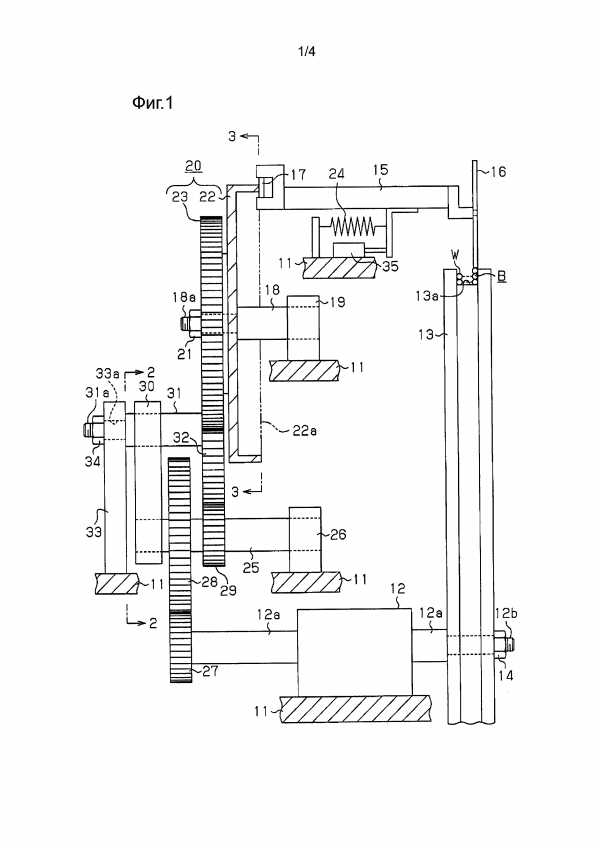

Фиг. 1 представляет собой схематическое изображение, показывающее намоточное устройство согласно одному варианту выполнения настоящего изобретения.

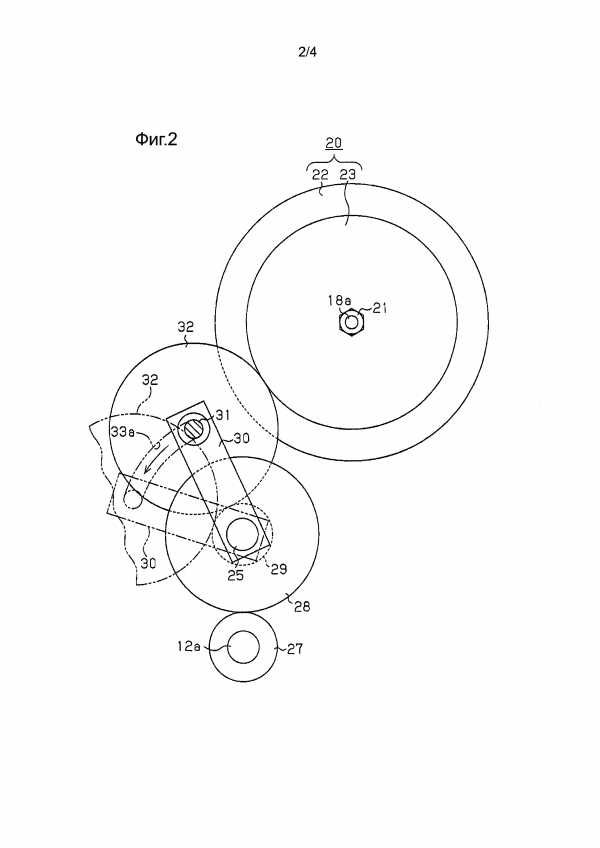

Фиг. 2 представляет собой вид в сечении по линии 2-2 на Фиг. 1.

Фиг. 3 представляет собой вид в сечении по линии 3-3 на Фиг. 1.

Фиг. 4 представляет собой увеличенный частичный вид в сечении, показывающий сечение по линии 4-4 на Фиг. 3 в состоянии, в котором кулачковые поверхности разнесены.

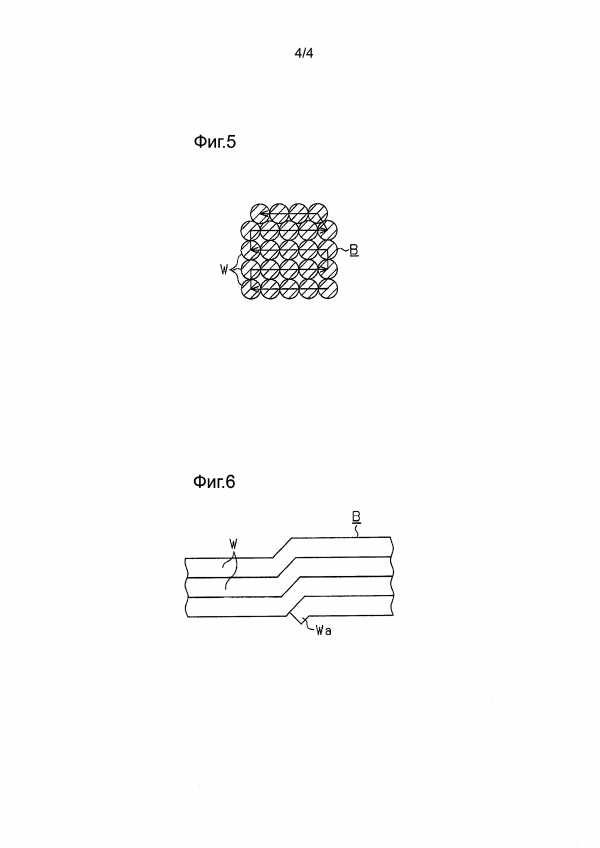

Фиг. 5 представляет собой увеличенный вид в сечении бортового кольца, образованного намоточным устройством на Фиг. 1.

Фиг. 6 представляет собой схематический частичный вид сверху, показывающий оконечный конец намотки проволоки в бортовом кольце на Фиг. 5.

Варианты выполнения изобретения

Далее будет описано намоточное устройство согласно одному варианту выполнения настоящего изобретения со ссылкой на Фиг.1-7.

Как показано на Фиг. 1, двигатель 12 расположен на раме 11 устройства намоточного устройства. Двигатель 12 включает вал 12a двигателя с концом, который образует резьбовой участок 12b. Шаблон 13 соединен с возможностью удаления с резьбовым участком 12b с помощью гайки 14. Канавка 13a образована в периферии (окружности) шаблона 13. Намоточное устройство вращает шаблон 13 в одном направлении с двигателем 12 для намотки проволоки W вокруг шаблона 13 в канавке 13a и раскладывания проволоки W в расположении столбцов и рядов для образования бортового кольца B, имеющего форму поперечного сечения, показанную на Фиг. 5.

Опорный элемент поддерживается рамой 11 устройства в месте, соответствующем канавке 13a шаблона 13. Опорный элемент 15 является подвижным в аксиальном направлении и в радиальном направлении шаблона 13, то есть в направлении вдоль столбцов проволоки W и в направлении вдоль рядов проволоки W. Опорный элемент 15 включает конец, который поддерживает с возможностью вращения ролик 16, который используется для прижатия проволоки в канавку 13а шаблона 13. Другой конец опорного элемента 15 поддерживает с возможностью вращения толкатель 17 кулачка, который образован роликом, который может взаимодействовать (быть зацеплен) с кулачковыми поверхностями 22a кулачка 20, который будет описан позже.

Как показано на Фиг. 1-3, рама 11 устройства поддерживает с возможностью вращения кулачковый вал 18 с подшипником 19 в месте, соответствующем толкателю 17 кулачка. Кулачковый вал 18 включает дистальный конец, образующий резьбовой участок 18. Кулачок 20, который имеет круглую форму на виде сбоку, соединен с возможностью удаления с резьбовым участком 18b с помощью гайки 21. Кулачок 20 включает дискообразный основной корпус 22. Стенка, которая включает участки стенки различных высот, загнута от края основного корпуса 22. Наивысшая поверхность каждого участка стенки образует кулачковую поверхность 22a, которая может взаимодействовать с толкателем 17 кулачка. Кулачковые поверхности 22a обращены в аксиальном направлении шаблона 13, то есть в направлении, в котором вал 12a двигателя продолжается. Ведомая шестерня 23 прикреплена к боковой поверхности основного корпуса 22, которая является противоположной боковой поверхности, на которой обеспечены кулачковые поверхности 22a.

Пружина 24 размещена между рамой 11 устройства и опорным элементом 15 с возможностью толкать и перемещать опорный элемент 15 в одном направлении. Толкающее усилие пружины 24 заставляет толкатель 17 кулачка зацепляться с кулачковыми поверхностями 22a кулачка 20. Когда кулачок 20 вращается, кулачковые поверхности 22a действуют для перемещения ролика 16 в направлении вдоль столбцов проволоки W.

В настоящем варианте выполнения бортовое кольцо B образовано путем вращения шаблона 13 и намотки проволоки W вокруг шаблона 13 двадцать четыре раза. Кулачок 20 совершает один оборот, тогда как шаблон 13 вращается двадцать четыре раза. То есть кулачок 20 поворачивается на 15°, тогда как шаблон 13 совершает один оборот. Расстояние от кулачковой поверхности 22a до основного корпуса 22 изменяется каждые 15°. Другими словами, кулачковые поверхности 22a включают двадцать четыре участка, в которых расстояние от основного корпуса 22 отличается от смежного участка. Таким образом, количество кулачковых поверхностей 22a устанавливается в соответствии с количеством витков проволоки W таким, что одно бортовое кольцо B образуется, когда кулачок 20 совершает один оборот. Каждая кулачковая поверхность 22a перемещает опорный элемент 15 с толкателем 17 кулачка в аксиальном направлении шаблона 13 в соответствии с расстоянием от основного корпуса 22. Как показано на Фиг.4, начальные участки 22a-1 и 22a-2 намотки кулачковых поверхностей 22a расположены непрерывно с конечными участками 22a-23 и 22a-24 намотки кулачковых поверхностей 22a.

Как показано на Фиг. 1 и 2, передаточный вал 25 поддерживается с возможностью вращения подшипником 26 на раме 11 устройства между ведомой шестерней 23 кулачка 20 и двигателем 12. Вторая передаточная шестерня 28 и третья передаточная шестерня 29, которая вращается за одно целое со второй передаточной шестерней 28, закреплены на передаточном валу 25. Первая передаточная шестерня 27 расположена на конце вала 12a двигателя, который является противоположным концу, с которым соединен шаблон 13. Вторая передаточная шестерня 28 зацеплена с первой передаточной шестерней 27. Передаточный вал 25 включает дистальный конец, который поддерживает рычаг 30 так, что рычаг 30 является вращающимся относительно передаточного вала 25. Рычаг 30 имеет свободный конец, который поддерживает опорный вал 31. Проксимальный конец опорного вала 31 поддерживает с возможностью вращения ведущую шестерню 32, которая постоянно зацеплена с третьей передаточной шестерней 29 и зацеплена с возможностью отделения с ведомой шестерней 23 кулачка 20. Когда ведущая шестерня 32 зацеплена с ведомой шестерней 23, вращение шаблона 13 с двигателем 12 вращает кулачок 20 синхронно с шаблоном 13 с помощью шестерней 27, 28, 29, 32 и 23. В настоящем варианте выполнения передаточное отношение шестерней установлено таким, что кулачок 20 поворачивается на 15°, тогда как шаблон совершает один оборот.

Как показано на Фиг. 1 и 2, ограничительная пластина 33 расположена на раме 11 устройства в месте, соответствующем опорному валу 31. Ограничительная пластина 33 включает дугообразную направляющую канавку 33a, через которую вставлен дистальный участок опорного вала 31. В ситуации, в которой дистальный участок опорного вала 31 вставлен через направляющую канавку 33a ограничительной пластины 33, рычаг 30 поворачивается вокруг передаточного вала 25 для перемещения ведущей шестерни 32 между положением зацепления, в котором ведущая шестерня 32 зацеплена с ведомой шестерней 23 кулачка 20, и положением отделения, в котором ведущая шестерня 32 отделена от ведомой шестерни 23. Опорный вал 31 включает дистальный конец, который образует резьбовой участок 31a. Гайка 34 может быть прикреплена к резьбовому участку 31a и затянута на ограничительной пластине 33 для блокирования поворота рычага 30, то есть удержания ведущей шестерни 32 в положении зацепления или положении отделения.

Как показано на Фиг. 1, цилиндр 35, который служит в качестве приводного элемента, расположен на раме 11 устройства в месте, соответствующем опорному элементу 15, который поддерживает ролик 16 и толкатель 17 кулачка. Когда кулачок 20 совершает один оборот, и образование бортового кольца заканчивается, то есть когда намотка проволоки W заканчивается, цилиндр 35 выполняет операцию выступа для перемещения толкателя 17 кулачка, который расположен на конечном участке 22a-24 намотки кулачковых поверхностей 22a, от конечного положения P1 намотки к начальному положению P2 намотки.

Как показано на Фиг. 4, конечный участок 22a-24 намотки кулачковых поверхностей 22a включает ступень 36. Когда образование бортового кольца B заканчивается, ступень 26 действует для размещения толкателя 17 кулачка в самом низком конечном положении P1 намотки. Таким образом, как показано на Фиг. 6, оконечный конец Wa намотки проволоки W незначительно загнут наружу для выступания от периферии бортового кольца B. Наклонная поверхность 37 образована на начальном участке 22a-1 намотки кулачковых поверхностей 22a, смежном конечному участку 22a-24 намотки так, чтобы не препятствовать перемещению толкателя 17 кулачка от конечного положения P1 намотки к начальному положению P2 намотки.

Далее будет описана работа намоточного устройства.

В ситуации, показанной на Фиг. 1 и 2, рычаг 30 расположен в положении, где ведущая шестерня 32 зацеплена с ведомой шестерней 23 кулачка 20. В этой ситуации вращение двигателя 12 вращает шаблон 13 в одном направлении. Это наматывает проволоку W вокруг периферии шаблона 13 в канавке 13a, тогда как ролик 16 прижимает проволоку W. Дополнительно, вращение двигателя 12 вращает кулачок 20 синхронно с шаблоном 13 в направлении стрелки на Фиг. 4 с помощью шестерней 27, 28, 29, 32 и 23. В результате опорный элемент 15 и ролик 16 перемещаются в аксиальном направлении шаблона 13, тогда как толкатель 17 кулачка контактирует с и зацепляет кулачковые поверхности 22a кулачка 20. Соответственно, всегда, когда шаблон 13 совершает один оборот и наматывает один виток проволоки W вокруг периферии шаблона 13 в канавке 13a, кулачковые поверхности 22a действуют для перемещения ролика 16 на один шаг в направлении вдоль столбцов проволоки W. Когда количество столбцов проволоки W, которая наматывается вокруг шаблона 13 таким образом, достигает заданного количества, средство перемещения (не показано) перемещает ролик 16 на один шаг в направлении вдоль рядов проволоки W с опорным элементом 15. Эти операции повторяются для раскладывания проволоки W в канавке 13a шаблона 13 в расположении столбцов и рядов и в порядке, показанном стрелкой на Фиг.5. Это образует бортовое кольцо B.

Когда образование бортового кольца B заканчивается, как показано на Фиг. 4, толкатель 17 кулачка расположен в конечном положении P1 намотки и взаимодействует (зацеплен) со ступенью 36 в конечном участке 22a-24 намотки кулачковых поверхностей 22a. Вследствие этого, как показано на Фиг. 6, оконечный конец Wa намотки проволоки W незначительно загнут наружу для выступания от периферии бортового кольца B.

В дальнейшем цилиндр 35 выполняет операцию выступа для перемещения толкателя 17 кулачка, который расположен на конечном участке 22a-24 намотки кулачковых поверхностей 22a, от конечного положения P1 намотки к начальному положению P2 намотки без использования кулачковых поверхностей 22a. Это подготавливает образование следующего бортового кольца B.

Метка (не показана), которая обозначает начальную точку вращательного положения, обеспечена на периферийной поверхности кулачка 20. Когда толкатель 17 кулачка достигает оконечного конца конечного участка 22a-24 намотки в кулачковых поверхностях 22a, датчик (не показан) обнаруживает метку и приостанавливает вращение кулачка 20 и шаблона 13. Бортовое кольцо B, образованное на шаблоне 13, удаляется из намоточного устройства во время приостановления.

Когда отключение питания останавливает двигатель 12 во время образования бортового кольца B, шаблон 13 и кулачок 20 останавливают вращение. В этом случае толкатель 17 кулачка удерживается контактирующим с и зацепляющим одну из кулачковых поверхностей 22a кулачка 20 в остановленном положении. Таким образом, при восстановлении после отключения питания кулачок 20 вращается снова, и кулачковые поверхности 22a действуют для продолжения перемещения ролика 16 в направлении вдоль столбцов проволоки W без каких-либо проблем.

При изменении формы поперечного сечения или диаметра намотки бортового кольца B для образования на шаблоне 13 шаблон 13 на валу 12a двигателя 12 заменяется другим шаблоном 13, который имеет другую форму поперечного сечения или канавку 13a с другим диаметром. Дополнительно, гайка 34, которая прикреплена к резьбовому участку 31a на дистальном конце опорного вала 31, ослабляется для перемещения рычага 30 к положению, где ведущая шестерня 32 отделена от ведомой шестерни 23 кулачка 20, как показано двойными штрихпунктирными линиями на Фиг. 2. Это позволяет кулачку 20 на кулачковом валу 18 заменяться другим кулачком 20, который имеет другое передаточное отношение. После соединения нового кулачка 20 с кулачковым валом 18 рычаг 30 перемещается, пока ведущая шестерня 32 не зацепится с ведомой шестерней 23 нового кулачка 20. Далее гайка 34 затягивается на ограничительной пластине 33. Таким образом, кулачок 20 может легко быть заменен в соответствии с бортовым кольцом B, которое должно быть образовано.

Соответственно, настоящий вариант выполнения имеет преимущества, описанные ниже.

(1) Намоточное устройство образует бортовое кольцо B путем намотки проволоки W вокруг периферии круглого шаблона 13 для раскладывания проволоки W в расположении столбцов и рядов. Рама 11 устройства обеспечена роликом 16, который является подвижным в направлении вдоль столбцов проволоки W и в направлении вдоль рядов проволоки W для прижатия проволоки W, размещенной на периферии шаблона 13. Круглый кулачок 20, который включает кулачковые поверхности 22a, поддерживается кулачковым валом 18, который вращается синхронно с вращением шаблона 13. Толкатель 17 кулачка, который перемещается за одно целое с роликом 16 в направлении вдоль столбцов и в направлении вдоль рядов, взаимодействует с кулачковыми поверхностями 22a кулачка 20. Вследствие этого, кулачковые поверхности 22a действуют для перемещения ролика 16 в направлении вдоль столбцов проволоки W.

Таким образом, в намоточном устройстве всегда, когда шаблон 13 совершает один оборот, и один виток проволоки W наматывается вокруг периферии шаблона 13, кулачковые поверхности 22a кулачка 20, который вращается под заданным углом синхронно с вращением шаблона 13, действуют для перемещения ролика 16 на один шаг в направлении вдоль столбцов проволоки W. Таким образом, ролик 16 может быть точно перемещен в направлении вдоль столбцов проволоки W синхронно с вращением шаблона 13 с помощью простой механической конструкции, образованной кулачком 20 и толкателем 17 кулачка. Дополнительно, так как ролик 16 перемещается с помощью механической конструкции, образованной кулачком 20 и толкателем 17 кулачка, когда отключение питания останавливает работу намоточного устройства, толкатель 17 кулачка удерживается в контакте с одной из кулачковых поверхностей 22a кулачка 20 в остановленном положении. Таким образом, при восстановлении после отключения питания кулачковые поверхности 22a действуют для продолжения перемещения ролика 16 в направлении вдоль столбцов проволоки W и позволяют перезапуск работы намоточного устройства без каких-либо проблем.

(2) В намоточном устройстве количество кулачковых поверхностей 22a устанавливается таким, что одно бортовое кольцо B образуется, когда кулачок 20 совершает один оборот. Таким образом, кулачковые поверхности 22a на кулачке 20 действуют для последовательного перемещения ролика 16 на один шаг в направлении вдоль столбцов проволоки W всегда, когда кулачок 20 совершает один оборот так, что одно бортовое кольцо B может быть образовано.

(3) Намоточное устройство включает ведущую шестерню 32, которая вращается синхронно с вращением шаблона 13. Кулачок 20 соединен с возможностью удаления с кулачковым валом 18. Дополнительно, кулачок 20 образован дискообразным основным корпусом 22, который включает кулачковые поверхности 22a и ведомую шестерню 23, которая прикреплена к боковой поверхности основного корпуса 22. Ведущая шестерня 32 зацеплена с возможностью отделения с ведомой шестерней 23. Таким образом, когда имеется необходимость замены кулачка 20, например, при изменении формы поперечного сечения или диаметра намотки бортового кольца B для образования на шаблоне 13, кулачок 20 легко удаляется с кулачкового вала 18 путем отделения ведущей шестерни 32 от ведомой шестерни 23 кулачка 20.

(4) Намоточное устройство включает цилиндр 35, который служит в качестве приводного элемента, который перемещает толкатель 17 кулачка от конечного положения P1 намотки на кулачковых поверхностях 22a к начальному положению P2 намотки на кулачковых поверхностях 22a, когда намотка проволоки W заканчивается. Таким образом, когда намотка проволоки W заканчивается, цилиндр 35 может легко перемещать толкатель 17 кулачка от конечного положения P1 намотки к начальному положению P2 намотки без использования кулачковых поверхностей 22a и подготавливать образование следующего бортового кольца B.

(5) В намоточном устройстве кулачковые поверхности 22a обращены в аксиальном направлении шаблона 13. Таким образом, кулачковые поверхности 22a перемещают ролик 16 в том же направлении, что и направление вдоль столбцов бортового кольца B. Это исключает необходимость в механизме преобразования движения между кулачковыми поверхностями 22a и роликом 16 и упрощает конструкцию.

Преобразованные примеры

Вышеуказанный вариант выполнения может быть преобразован, как описано ниже.

Форма основного корпуса 22 кулачка 20 и место, где кулачковые поверхности 22a образованы, могут быть изменены. Например, в вышеуказанном варианте выполнения кулачковые поверхности 22a образованы на кулачке 20 для обращения в аксиальном направлении шаблона 13. Однако кулачковые поверхности 22a могут быть образованы на периферийной поверхности кулачка 20. В этом случае предпочтительно, что кулачковый вал 18 кулачка 20 продолжается в вертикальном направлении, как видно на Фиг. 1.

Двигатель 12 может быть редукторным двигателем, который способен уменьшать скорость вращения вала двигателя. В этом случае два конца на валу двигателя редукторного двигателя выступают из корпуса двигателя. Один конец вала двигателя поддерживает шаблон 13, и другой конец поддерживает кулачок 20.

Описание ссылочных позиций

11: рама устройства, 12: двигатель, 13: шаблон, 15: опорный элемент, 16: ролик, 17: толкатель кулачка, 18: кулачковый вал, 20: кулачок, 22: основной корпус, 22a: кулачковые поверхности, 23: ведомая шестерня, 27, 28, 29: передаточные шестерни, 30: рычаг, 32: ведущая шестерня, 35: цилиндр, служащий в качестве приводного элемента, W: проволока, B: бортовое кольцо, P1: конечное положение намотки, P2: начальное положение намотки.

edrid.ru

Намоточное устройство

Изобретение относится к вспомогательным устройствам для погрузочно-разгрузочных работ в горных условиях и может быть использовано для намотки и транспортировки конвейерной ленты, а также стального каната и кабеля. Цель изобретения - повышение надежности работы устройства. Барабан 3 клиньями своего кожуха, устанавливают по центрирующим пазам проставок 4 в опоры 5 намоточного устройства. Конец конвейерной ленты с заводского барабана пропускают между роликами натяжного приспособления 7, закрепленного шарнирно на несущем элементе, заводят под планку 13 на транспортируемом барабане и наматывают несколько витков. Необходимое натяжение ленты регулируют подвижным роликом 10 посредством винтов 12. Полностью перематывают ленту с заводского барабана на транспортируемый. Обвязывают рулон проволокой. Далее транспортируемый барабан на транспортном устройстве доставляют к устью ствола или к иному нужному объекту. 1 з.п. ф-лы, 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (511 а В 65 Н 18/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕП=НИЯМ И ОТНРЦТИЯМ

ПРИ ГКНТ СССР (2l ) 4233689/28-1 2 (22) 22.04. 87 (46) 23.05.89. Бюл, 11 - 19 (71) Всесоюзный научно-исследовательский и проектно-конструкторский угольный институт "КНИУИ" (72) В.С.Шамин,

1481168!

Изобретение относится к вспомога-! тельным устройствам для погрузочноразгрузочиых работ в горных условиях и может быть использовано для на5 мотки и транспортировки конвейерной ленты, а также стального каната и кабеля.

Цель изобретения — повышение надежности работы устройства.

На фиг. 1 изобра>кено устройство, :. общий.вид; на фиг. 2 — вид А на

: фиг.1; на фиг. 3 — вид Б на фиг.1;

: на фиг. 4 и 5 — работа устройства

:при перемотке ленты. !5

Намоточиое устройство состоит из двух транспортных тележек 1, на которых установлен несущий элемент 2, барабана 3, проставок 4 под опоры

5, имеющих центрирующий паз 6 для 20 точности установки барабана. Намоточное устройство снабжено натяжным. приспособлением 7, установленным шарнирно на несущем элементе 2.

Натяжное приспособление 7 имеет два вертикальных ролика 8 и три горизонтальных натяжных ролика 9 — 11. Ролик 10 имеет возможность вертикального перемещения, например, с по-. мощью винтов 1 2, Барабан 3 иабжен 30 прижимной планкой 13, кожухом и клиньями 14, !

>абота намоточного устройства осуществляется следующим образом, При транспортировке барабана 3 диаметром до 3 м на несущий элемент

2 устанавливают проставки 4, а на них устанавливают опоры 5. Барабан 3 с кожухом и клиньями 14 устанавлива ется в пазы 6 опор 5. При транспортировке барабана диаметром до

1 7 м опоры 5 устанавливают непосредственно на несущий элемент 2.Конец конвейерной-ленты с заводского барабана пропускают между роликами

9-!1 натяжного приспособления 7,заводят под планку 13 на транспортируемом барабане 3 и производят намотку ленты в несколько витков, Перематываемая лента с заводского барабана на транспортируемый 3 постепенно увеличивает диаметр намотки,чем больше этот диаметр, тем больше на набегающей ленте усилие, которое стремится поднять относительно шарнира натяжное приспособление 7,тем самым передавая усилие на сбегающую ветвь, таким образом усилие постепенно выравнивается (фиг.4). Вертикальные ролики 8, находясь по обе стороньr от перематываемой ленты, которая может быть смещена относительно центра устройства, в случае неточной установки заводского барабана, с которого сматывается лента, ограничивают дальнейшее смещение ленты относительно центра (фиг,5). Необходимое натяжение ленты регулируют подвижным роликом 10 посредством винтов 12. Производят полную перемотку ленты с заводского барабана на транспортируемый. Обвязывают рулон проволокой, Далее транспортируемый барабан на транспортном устройстве доставляют к устью ствола или к иному нужному объекту.

Предлагаемое устройство может использоваться также и для доставки канатов и кабелей по подземным горным выработкам, так как его компактность и значительная емкость обеспечивают удобство в эксплуатации в стесненных условиях.

Формулаизобретения!. Намоточное устройство, содержащее тележку, приемный барабан, опоры которого. установлены на тележке, средство фиксации барабана, привод его и приспособление для регулирования натяжения материала, имеющее шарнирно установленную на тележке раму с горизонтальным натяжным роликом, о т л и ч а ю щ е е с я тем, что, с целью повышения надежности работы, средством фиксации барабана снабжено проставками для регулирования высоты опор, ри этом проставки выполнены с центрирующими пазами, барабан снабжен кожухом с клиньями, входящими в центрирую ш е пазы проставок, а шарнирная рама снабжена двумя вертикальными роликами,установленными перед натяжным роликом по ходу материала..

2. Устройство по п.1, о т л и ч а ю щ е е с я тем, что приспособление. для регулирования натяжения имеет два дополнительных ролика, установленных на раме, при этом средний из них имеет воэможность регулирования его положения относительно крайних.! 481168

Вид b

Фиа.4

1481168

Составитель В.Коноплев

ТехредЛ. Сердюкова

Редактор A,Èîòüëü

Корректор М-Максимишинец

Заказ 2631/20 Тираж 533 Подписное

ВИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

www.findpatent.ru

Намоточное устройство

Изобретение относится к легкой промышленности и может быть использовано в разбраковочно-промерочных станках. Устройство содержит намоточный механизм, выполненный в виде приводного барабана с прижимным звеном, состоящим из подвижных опорных кронштейнов с роликами и помещенной на них оправкой. На расчетном расстоянии от оправки, образующем технологическую зону для релаксации деформации материала, расположен свободновращающийся равняющий валик с возможностью фиксированного наклона относительно смещенной оси, установленной в одной плоскости с заданной контрольной линией движения материала и проходящей перпендикулярно к середине расстояния между оптоэлектронными элементами. Изобретение позволяет повысить качество намотки. 2 ил.

Предлагаемое изобретение относится к области машиностроения для легкой и текстильной промышленности и может быть использовано в машинах для перемотки материалов и в разбраковочно-промерочных станках.

Известно устройство (а. с. СССР 1772065, МПК В 65 Н 19/22, 1990) для намотки материала в рулон, состоящее из накатного органа, выполненного в виде двухплечего кривошипа с силовыми цилиндрами и держателями рулонов, которые поочередно контактируют с накатным валиком, имеющим индивидуальный привод. Известно устройство (патент США 1087070, МПК В 65 Н 19/00, 1978) для намотки рулонных листовых материалов на оправку, состоящее из двух фрикционных параллельно размещенных валов, механизмов изменения расстояния между валами и их вращения. Известно устройство (патент РФ 2099271, МПК В 65 H 18/20, 1997 - прототип) для намотки материала в рулон, содержащее два параллельных горизонтально расположенных барабана, скалку, привод для вращения основного барабана, измеритель диаметра рулона и управляемый привод второго барабана, позволяющий регулировать соотношение между скоростями ведомого и ведущего барабанов в зависимости от толщины наматываемого материала. По патенту США 4867387, кл. В 65 Н 18/16, 1989 известно намоточное устройство, содержащее приводной барабан, оправку, прижимное звено, выполненное в виде подвижно установленных опорных кронштейнов с роликами, и систему управления. Общим недостатком рассмотренных технических решений является то, что намотка рулона осуществляется в предварительно деформированном состоянии материала под действием технологических нагрузок, которые возникают при размотке рулона, транспортировании материалов по плоскости разбраковочного экрана, промерочного стола и достигают 30 Н и более /Сафронова И.В. Технические методы и средства измерений в швейной промышленности. М.: Легкая и пищевая промышленность, 1983. - 232с/. При этом суммарная деформация материала в продольном направлении достигает 5 и более процентов. Общая деформация текстильного материала состоит из условно упругой, эластичной и пластической, причем условно упругая составляющая занимает около 60% от суммарной деформации и имеет свойства релаксировать в течение нескольких секунд после снятия нагрузки. Конструкции предлагаемых устройств не предусматривают необходимых компенсационных зон на тракте движения материалов, в которых при снятии технологических нагрузок материал мог бы релаксировать часть своей деформации. Задача изобретения - повышение качества периферической намотки материала в рулон за счет снижения его деформации и одновременного равнения по кромке. Технический результат достигается тем, что в намоточном устройстве, содержащем приводной барабан, оправку, прижимное звено, выполненное в виде подвижно установленных опорных кронштейнов с роликами, и систему управления, согласно изобретению оправка помещена на роликах прижимного звена, а на расчетном расстоянии от оправки, образующем технологическую зону для релаксации деформации материала, расположен свободно вращающийся равняющий валик, имеющий возможность фиксированного наклона относительно смещенной оси, установленной в одной плоскости с заданной контрольной линией движения материала и проходящей перпендикулярно к середине между оптоэлектронными элементами. На фиг. 1 приведена схема устройства намотки материала в рулон; на фиг. 2 - схема привода вращения оправки. Устройство содержит приводной намоточный барабан 1 (см. фиг.1) для транспортирования материала и вращения рулона; оправку 2 для периферической намотки на нее материала; опорные качающиеся кронштейны 3 и 4 со свободновращающимися роликами 5; наклонный стол-экран 6 для разбраковки материала; равняющий валик 7, закрепленный на кронштейне 8 с возможностью поворота относительно оси 9; привод для вращения намоточного барабана, состоящий из ременной передачи 10, редуктора 11, муфты 12 и электродвигателя 13; привод для управления равняющим валиком, состоящий из тяги 14, кронштейна 15, гайки 16, винта 17, конического зубчатого зацепления 18 и электродвигателя 19; блок управления равнением материала по кромке, состоящий из оптоэлектронных датчиков 20, концевых переключателей 21; блок 22 для сравнения сигналов о положении кромки материала; блок контроля состояния концевых переключателей 23; блок 24 управления двигателем 19; датчик 25 конца материала и блок 26 управления двигателем 13. Равняющий валик 7 закреплен на поворотном кронштейне 8 таким образом, что свободное его вращение вокруг своей оси ничем не ограничено, т.к. установлен на подшипниках качения, внутреннее кольцо которых закреплено жестко на оси, проходящей внутри валика по всей его длине. Ось с одной стороны шарнирно закреплена с тягой 14 и удерживается ею в заданном положении, а с другой стороны - представляет одно целое с поворотным кронштейном 8. Таким образом, ось равняющего валика имеет возможность изменять свое положение относительно плоскости движения материала путем поворота кронштейна 8 вокруг оси 9. Ось расположена в вертикальной плоскости, проходящей через перпендикуляр к середине расстояния между оптоэлектронными датчиками 20, и поэтому совпадает с контрольной линией движения равняемой кромки материала. Приводной намоточный барабан 1 установлен таким образом, что наружная его поверхность, контактирующая с материалом 27, выступает над рабочей поверхностью наклонного стола 6, а ось его вращения находится за пределами стола или под ним. Концевые переключатели 21 установлены вертикально по одной линии и на одинаковом расстоянии друг от друга. Верхний переключатель расположен так, что при взаимодействии с толкателем гайки 16 угол наклона равняющего валика к горизонтали составит "+4o". Средний переключатель находится на уровне, обеспечивающем строго горизонтальное положение валика, а нижний переключатель - угол наклона "-4o". Устройство работает следующим образом. В исходном положении электродвигатели 13 и 19 отключены от питания, упор толкателя гайки 16 находится в контакте со средним концевым переключателем 21, скалка 2 снята с кронштейнов 3 и 4. Материал 27 вручную перемещается по наклонной плоскости стола 6 вниз, минуя приводной намоточный барабан 1 и образуя компенсационную петлю, обводится сверху равняющего валика 7 и заправляется на оправку 2. Затем оправка с материалом укладывается во вращающиеся ролики 5 кронштейнов 3 и 4 и под их весом транспортируемый материал прижимается к намоточному барабану 1. Затем включается электродвигатель 13 и вращательное движение через муфту 12, редуктор 11 и ременную передачу 10 передается барабану 1 (см. фиг. 2). Сила трения (сцепления) Fmp при контактном взаимодействии поверхностей приводного барабана с материалом преодолевает силы сопротивления (F) его движению по поверхности стола и увлекает его в нижнюю часть устройства с окружной скоростью V=R ( - угловая скорость, R - радиус барабана). Материал проходит через траекторию расчетной компенсационной петли для релаксации условно упругой составляющей деформации, возникающей на тракте движения материала до намотки. Приводной барабан находится в постоянном контакте с рулоном материала. При этом от действия веса G рулона возникают нормальная реакция (N) и соответственно сила трения Fmp1, действующая между наружной поверхностью рулона и движущимся линейно внешним слоем материала, Сила трения Fmp1 приводит рулон материала во вращательное движение с постоянной окружной скоростью. Угловая скорость рулона изменяется в процессе намотки пропорционально изменению радиуса рулона. Вращающийся рулон наматывает на себя материал из постоянной компенсационной петли расчетной длины без дополнительных технологических усилий. Материал, перемещаясь из компенсационной петли к рулону, огибает цилиндрическую поверхность свободно вращающегося равняющего валика 7. Если кромка материала проходит между оптоэлектронными датчиками 20, то положение оси вращения валика не меняется. Если это условие нарушается, то блок сравнения 22 определяет направление смещения материала и через блоки 23 и 24 вырабатывает управляющее воздействие на двигатель 19, который через коническую зубчатую передачу 18 вращательное движение передает на винт 17. Гайка 16 при этом совершает поступательное движение, увлекает тягу 14 и ось вращения равняющего валика изменяет свой угол наклона по отношению к плоскости движения материала. Движение гайки 16 происходит до тех пор, пока ее упор не вступит во взаимодействие с одним из крайних концевых переключателей. Наклонное положение оси вращения валика 7 создает условия для поперечного перемещения материала по винтовой линии и кромка займет положение, заданное контрольной линией. При изменении состояния оптоэлектронных датчиков 20 блоки управления 22 и 23 осуществляют перемещение гайки 16 всегда на один шаг, равный расстоянию между концевыми переключателями. После завершения процесса намотки материала в рулон датчик конца материала 25 формирует через блок 26 команду останова двигателя 13. Затем цикл периферической намотки материала на оправку повторяется.Формула изобретения

Намоточное устройство, содержащее приводной барабан, оправку, прижимное звено, выполненное в виде подвижно установленных опорных кронштейнов с роликами, и систему управления, отличающееся тем, что оправка помещена на роликах прижимного звена, а на расчетном расстоянии от оправки, образующем технологическую зону для релаксации деформации материала, расположен свободно вращающийся равняющий валик, имеющий возможность фиксированного наклона относительно смещенной оси, установленной в одной плоскости с заданной контрольной линией движения материала и проходящей перпендикулярно к середине расстояния между оптоэлектронными элементами.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru

Намоточное устройство

Изобретение относится к средствам намотки длинномерных материалов и позволяет повысить качество намотки. Устройство содержит мотальный механизм и расположенный перед ним механизм подачи нити в зону намотки. Последний имеет два приводных ролика и систему изменения натяжения нити, состоящую из качающегося относительно оси двуплечего рычага, на одном плече которого закреплен приводной ролик, расположенный между двумя другими, а другое плечо рычага связано с системой слежения за ростом диаметра паковки при ее намотке. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 B 65 Н 59/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ4ЕТЕЛЬСТВУ (21) 4644539/12 (22) 01.02.89 (46) 30.07.91, Бюл. N. 28 (71) Научно-производственное объединение по оборудованию для химических волокон (72) А,А.Гром, С.Л,Дианов и А.Н,Кохась (53) 677.053.3(088.8) (56) Проспект фирмы ФРГ "Atu Cobor", Намоточный механизм машины К-175 f, выставка Инлегмаш-88. (54) НАМОТОЧНОЕ УСТРОЙСТВО (57) Изобретение относится к средствам наИзобретение относится к средствам намотки длинномерных материалов, например нитей, шнуров, проволоки на каркасы типа бобин, катушек, а именно к механизмам для намотки высококачественных паковок, и может быть использовано преимущественно в перемоточных машинах, например, для нитей типа "Спандекс ", Целью изобретения является повышение качества намотки, На фиг, 1 изображена кинематическая схема устройства; на фиг. 2 — технологическая схема заправки устройства, Устройство является частью бобинажно-перемоточной машины для эластичной нити 1, запас которой в виде исходных паковок 2 установлен на шпулярнике 3, За шпулярником по ходу нити размещен механизм подачи нити, содержащий два приводных ролика 4 и 5 и средство изменения натяжения, имеющее элемент, изменяющий угол обхвата нитью 1 приводных роликов 4 и 5, выполненный в виде дополнительного приводного ролика 6, установленного с возможностью вращения в направлении, „„Я „„1б66434 А1 мотки длинномерных материалов и позволяет повысить качество намотки. Устройство содержит мотальный механизм и расположенный перед ним механизм подачи нити в зону намотки. Последний имеет два приводных ролика и систему изменения натяжения нити, состоящую из качающегося относительно оси двуплечего рычага, на одном плече которого закреплен приводной ролик, расположенный между двумя другими, а другое плечо рычага связано с системой слежения за ростом диаметра паковки при ее намотке. 2 ил. противоположном направлению вращения двух других роликов 4 и 5, и установленный с возможностью качания относительно оси

7 в плоскости, перпендикулярной осям приводных роликов 4 и 5,двуплечий рычаг 8. На одном из плеч рычага 8 установлен ролик 6, расположенный между роликами 4 и 5.

Pычаг8 посредствомтяг9 связан ссистемой слежения за ростом диаметра паковки любой известной конструкции, Вращение роликов обеспечивается приводом, выполненным в виде электродвигателя 10, шкив 11 которого через шнуровой ремень 12 связан со шкивами 13 и 14, установленными на роликах 4 и 5. Шкив 15 ролика 6, установленного на рычаге, связан посредством второго шнурового ремня 16 с двойным шкивом

17. Упомянутый двойной шкив с возможностью свободного вращения установлен на оси 7 качания рычага 8.

Таким образом, ролик 6 связан с двигателем через два шнуровых ремня и двойной шкив. На одном конце рычага установлен ролик 6 со шкивом 15, а на другом конце рычага установлена тяга, связывающая его

1666434 с системой слежения за ростом диаметра паковки. Шкивы роликов подбирают таким образом, чтобы скорость вращения роликов

4 и 6 была одинаковой, а скорость ролика 5 несколько превышала их скорость, Мотальный механизм предложенного намоточного устройства содержит бобинодержатель 18, установленный на приклоне

19, нитераскладчик 20с укатывающим валиком 21 и баллонограничитель 22. Между мотальным механизмом и механизмом подачи нити могут быть установлены нитепроводники 23, нитенаблюдатель 24 и калибровочная щель. Средство слежения эа нарастанием диаметра намотки может быть выполнено в виде шкива 25 на оси приклона и гибкого элемента 26 — тросика, который охватывает одним концом этот шкив, а другим концом — шкив 27, закрепленный совместно с рыгачом 28 на неподвижной оси.

В процессе работы устройства нить 1 сматывается с входной паковки 2, попадает на первый приводной ролик 4, охватывая его по дуге угла а, Далее нить последовательно огибает средний ролик 6 и выходной оолик 5 с углами охвата соответственно и ийз. После этого нить проходитнитепроводники 23, нитенаблюдатель 24 и калибровочную щель, а далее через баллонограничитель попадает в глазок нитераскладчика 20 и наматывается на выходную паковку, установленную на бобинодержателе, При наматывании нити йроисходит постоянное нарастание диаметра выходной паковки, в результате чего приклон 19 с боби нодержателем поворачивается, Поворот приклона, а с ним и шкива 25 передается через гибкий элемент 26 шкиву 27, а с ним и рычагу 28, который через тягу 9 связан с плечом рычага

8, Упомянутый рычаг поворачивается вокруг оси 7, в результате чего ролик, установленный на нем, меняет свое положение относительно двух других роликов. Иными словами, нарастание диаметра намотки выходной паковки изменяет положение среднего ролика 6 относительно роликов 4 и 5, В результате изменяется суммарный угол обхвата ароликов нитью(гдеа=а +а + 6з), что, в свою очередь, приведет к изменению величины натяжения в зоне намотки, Подбирая длины плеч рычагов и кинематические параметры передачи между шкивами

27 и 25, устанавливают необходимук зави5

50 симость между ростом диаметра намотки и величиной натяжения нити в зоне намотки, В связи с тем, что линейная скорость поверхности выходного ролика на 10-15 превышает скорость поверхности остальных роликов, обеспечиваются оптимальные условия для контакта нити с поверхностью предыдущих роликов. Вследствие этого существенно повышается эффективность влияния изменения угла обхвата роликов нить д., на величину и равномерность намоточного натяжения, что позволяет получать качественную равноплотную паковку при однократном перематывании.

Намоточное устройство позволяет получать высококачественные паковки, в том числе и из упругих нитей типа "Спандекс".

Устройство позволяет получить товарную паковку за один цикл перемотки, что повышает производительность, Качество паковок обеспечивается за счет широкого диапазона регулирования натяжения нити в зоне намотки до значения, меньшего, чем в зоне сматывания, за счет поддержания заданного закона изменения натяжения с ростом диаметра, а также за счет исключения рывков натяжения. Кроме этого, устройство сохраняет качество нити, так как в нем уменьшено количество перегибов и точек трения нити о гарнитуру, Формула изобретения

Намоточное устройство, содержащее мотальный механизм и расположенный перед ним механизм подачи нити, включающий два приводных ролика, средство изменения натяжения, имеющее двуплечий рычаг, установленный с возможностью качания в плоскости, перпендикулярной осям приводных роликов, одно из плеч которого посредством тяг связано с системой слежения за ростом диаметра паковки, а на другом плече установлен элемент, изменяющий угол обхвата нитью приводного ролика, о тличающееся тем,что,сцельюповышения качества намотки паковок, ось качания двуплечего рычага расположена между приводными роликами, а элемент, изменяющий угол обхвата нитью приводных роликов, выполнен в виде дополнительного приводного ролика, при этом последний установлен с воэможностью вращения в направлении, противоположном направлению вращения двух других роликов.

1666434

1666434

Составитель А. Романова

Редактор Т.Орловская Техред M.Ìoðãåíòàë Корректор С.Шевкун

Заказ 2493 Тираж 345 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент", г. Ужгород, ул.Гагарина, 101

www.findpatent.ru