Содержание

Наплавка латуни на сталь и чугун

Подробности

- Подробности

-

Опубликовано 27.05.2012 13:41 -

Просмотров: 18722

Для наплавки деталь должна быть тщательно очищена в месте наплавки от грязи, ржавчины и масла и подогрета пламенем газовой горелки до температуры 700—800° С. Основной металл не должен расплавляться. Ядро пламени горелки в момент подогрева детали должно быть на расстоянии 10—15 мм.

После подогрева детали расплавляют присадочный пруток так, чтобы металл растекался равномерно по наплавляемой поверхности.

Если требуется большая высота наплавленного слоя, то наплавку ведут в несколько слоев. Ядро пламени в процессе наплавки должно быть от поверхности на расстоянии 20—40 мм, чтобы меньше выгорало цинка.

Мощность пламени выбирают в зависимости от размеров детали (чаще наконечник № 4 и № 5). Пламя берут с небольшим избытком кислорода. При многослойной наплавке пламя для наплавки первого слоя может быть взято нормальным.

Флюсы применяют такие же, как и при сварке латуни. Лучше всего применять газообразный флюс БМ-1.

Присадочный пруток должен быть латунным (латунь марки Л62). Если наплавляется несколько слоев, то первый слой наплавляется латунью Л62, а остальные латунью ЛК62-05. Наплавлять первый слой латунью ЛК62-0,5 нельзя из-за образования хрупкой прослойки на границе латунь—сталь.

Аналогично производится наплавка меди. Пламя горелки — нормальное, флюс — как при сварке меди.

Контрольные вопросы

1. Каковы основные виды сварочного пламени?

2. Какое строение имеет нормальное кислородно-ацетиленовое пламя?

3. Как производится регулирование сварочного пламени?

4. Какое действие оказывают газы пламени и окружающий воздух на расплавленный металл шва?

5. Какое тепловое действие оказывает сварочное пламя на наплавленный и основной металл?

6. Что называется зоной термического влияния и из каких участков она состоит?

7. Чем вызывается возникновение деформаций и напряжений в металле при сварке?

Чем вызывается возникновение деформаций и напряжений в металле при сварке?

8. Что называется усадкой металла шва и какое действие она оказывает на свариваемую деталь?

9. Какие существуют способы уменьшения деформаций металла при сварке и в чем сущность каждого способа?»

10. Каково назначение термической обработки изделий, применяемой после сварки и какие виды термической обработки вы знаете?

11. Какие виды сварных швов и типы сварных соединений применяются при газовой сварке?

12. Как производится подготовка кромок под сварку?

13. Как произвести выбор наконечника горелки для сварки?

14. Какое положение может занимать горелка и ее мундштук при сварке.

15. Как перемещают конец мундштука горелки и конец присадочной проволоки при сварке?

16. Какой способ газовой сварки называется левым и какой правым?

17. Когда применяется правый способ сварки?

18. Как производится многослойная сварка?

Как производится многослойная сварка?

19. Как производится сварка изделий из листового металла?

20. Какой порядок сварки швов применяют при сварке коробчатых конструкций?

21. Какие приемы применяют при сварке труб?

22. Как производится сварка поворотного и неповоротного стыков труб?

23. Какие применяются способы приварки фланцев к трубам?

24. Какую присадочную проволоку применяют при сварке стали?

25. В чем особенности сварки низколегированных сталей?

26. Какова технология сварки хромомолибденовой стали?

27. Какова технология сварки стали «хромансиль»?

28. Каковы особенности сварки нержавеющих хромоникелевых сталей?

29. Как производится горячая сварка чугуна?

30. Как производится холодная сварка чугуна?

31. Как производится сварка чугуна латунью?

32. Как производится сварка меди, латуни, бронзы?

33. Как производится сварка алюминия?

Как производится сварка алюминия?

34. Расскажите о процессе наплавки твердых сплавов.

17. Когда применяется правый способ сварки?

Читайте также

Добавить комментарий

Технологии наплавки бронзы и латуни на сталь Наплавка цветных металлов

Рубрика: Технология наплавки

Одним из существующих способов экономии меди и ее сплавов является изготовление биметаллических изделий – сталь + медные сплавы (медь, бронза, латунь и др).

Изготовление биметаллических деталей, в зависимости от площади поверхности под наплавку и свойств наплавочного материала, наряду с другими способами, может выполняться газовым ацетиленовым пламенем, ручной аргонодуговой или автоматической наплавкой под флюсом.

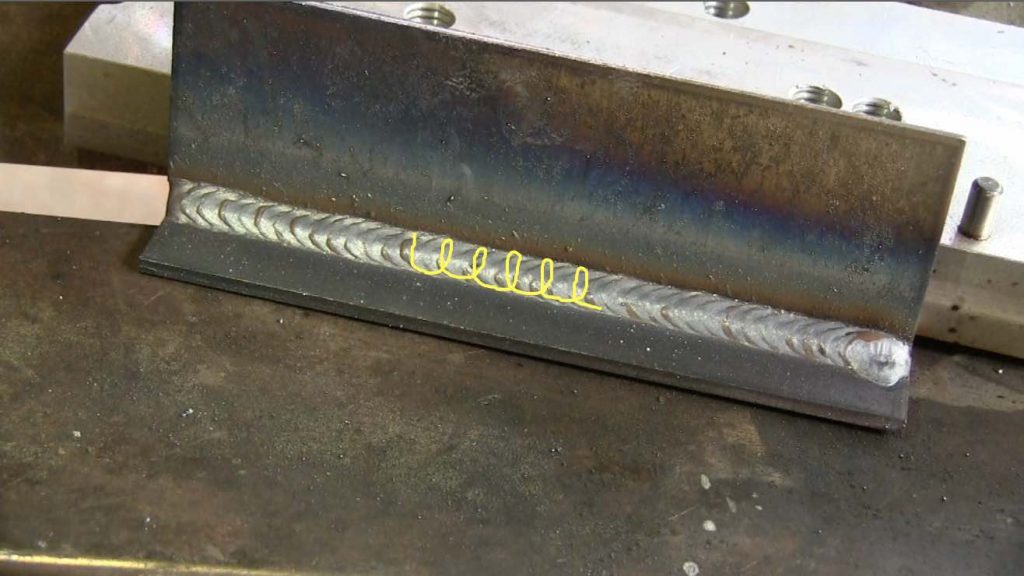

При этом одним из основных требований к качеству наплавленной поверхности является отсутствие газовых раковин и вкраплений железа (фото), переходящего из основного металла в наплавленный слой вследствие перемешивания.

По заказу машиностроительных предприятий группой WTC были выполнены работы по отработке режимов и разработке технологий наплавки бронзы на углеродистые стали способами ручной аргонодуговой наплавки неплавящимся электродом, автоматической наплавки под флюсом и газовой наплавки в среде ацетилена латуни Л62 на сталь 40Х после окончательной термической обработки.

По разработанной группой WTC методике производственных испытаний были изготовлены образцы из стали 35 для электродуговой наплавки бронзы проволокой БрКМЦ 3-1 Ø 5 мм, и стали 40 Х (термически обработанной на твердость 286 НВ) для газовой наплавки латуни в среде ацетилена проволокой марки Л62 Ø 5 мм. Наплавку образцов из стали осуществляли при различных параметрах сварочной дуги и режимах предварительного подогрева.

В результате макроанализа шлифов, вырезанных из образцов, наплавленных дуговыми способами, установлено, что в зоне перемешивания наплавленного и основного металла наблюдается неоднородность макроструктуры в виде темных фаз внедрения железа в структуре наплавленного бронзового металла. От линии сплавления со стороны основного металла наблюдаются мелкие вкрапления меди на глубину от 0,15 до 0,7 мм.

От линии сплавления со стороны основного металла наблюдаются мелкие вкрапления меди на глубину от 0,15 до 0,7 мм.

С увеличением тепловой мощности сварочной дуги зона перемешивания увеличивается. При этом установлено, что предварительный подогрев основного металла позволяет снижать в определенном диапазоне тепловую мощность сварочной дуги и получить качественный наплавленный металл при минимальной высоте наплавленного слоя.

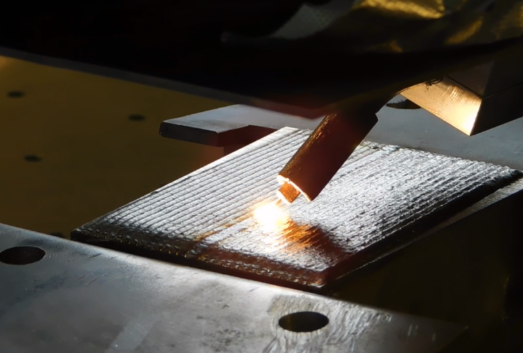

Наплавку латуни на сталь 40 Х газовой ацетиленовой сваркой выполняли при расходе ацетилена от 400 до 1100 л/час при угле наклона наконечника мундштука горелки к наплавляемой поверхности от 20 до 30°. В результате работ установлено, что при газовой наплавке наблюдается более однородная узкая зона перемешивания латуни со сталью (фото), а наилучшее качество наплавленной поверхности достигается при наплавке короткими участками с предварительным подогревом поверхности и присадкой буры.

Для сохранения свойств и показателей твердости основного металла в процессе наплавки рекомендовано принудительное охлаждение прилегающих к наплавке поверхностей продувкой углекислым газом.

В результате работ группой WTC были определены оптимальные параметры режимов наплавки бронзы и латуни, обеспечивающие требуемые свойства поверхностей поршней и штоков гидроцилиндров при минимально необходимой высоте наплавленного слоя. Указанные данные были отражены в технологической карте на наплавку бронзы и латуни по которой выполняется упрочнение на производственных предприятиях.

При разработке технологических карт, в том числе и на ремонт деталей, специалисты WTC учитывают специфику свариваемого и наплавляемого материалов, технические возможности производственных мощностей. Практика работы с медью и ее сплавами свидетельствует, что разработанная технологическая карта или инструкция позволяет выполнить качественно сварку, наплавку или ремонт.

Если возникла необходимость в ремонте детали из меди, бронзы или латуни, то к процедуре ремонта сварочными технологиями необходимо тщательно подготовиться, так как при неправильно выполненном ремонте медных сплавов зачастую возникают трудно исправимые дефекты, при образовании которых требуется полное удаление наплавленного металла и около шовной зоны металла детали, что делает ремонт экономически нецелесообразным.

В этом случае для ремонта важна технологическая карта, разработанная к конкретной ремонтной детали. В технологической карте будет указан способ ремонта дефектов, как осуществить разделку дефекта – механической обработкой, зубилом или воздушно-дуговой строжкой, форму разделки под сварку или наплавку, наплавочный материал и последовательность выполнения ремонта.

Технологическая карта содержит методы контроля качества сварки, наплавки или ремонта меди, бронзы и латуни. В результате разработки технологической карты вы получите необходимую конкретную информацию по ремонту, сварке и наплавке меди и ее сплавов.

Эту работу необходимо поручить компетентным специалистам, знающим особенности сварки меди, бронз и латуней, а так же способы ремонта их дефектов.

Вследствие высокой теплопроводности меди, бронзы или латуни необходимо применять мощные источники нагрева и сварочный процесс с повышенной погонной энергией. Так при необходимости сварки меди или бронзы покрытым электродом ее ведут постоянным током обратной полярности с применением предварительного и сопутствующего подогрева или без него (в зависимости от конфигурации детали).

Покрытыми электродами можно варить латунь толщиной от 4 мм, при этом интенсивные выделения цинка затрудняют работу сварщика латуни.

Оловянистые бронзы имеют невысокую прочность и пластичность при температуре 400 С. Резкие изменения температуры ведут к образованию термических напряжений, которые складываются с остаточными сварочными и вызывают образование трещин в шве или околошовной зоне. Поэтому для оловянистых бронз необходимо до предела уменьшить зону разогрева посредством плавного понижения температуры от шва.

При многослойной сварке или наплавке оловянистых бронз рекомендуется выполнять проковку каждого валика при температуре не выше 200C. Алюминиевые бронзы обладают повышенной теплопроводимостью. Поэтому при наплавке изделий с толщиной стенки более 16 мм необходим сопутствующий подогрев.

При многослойной сварке или наплавке короткими валиками подогрев осуществляется перед наложением первого валика, а последующие без подогрева. Сварку алюминиевых бронз неплавящимся электродом в среде инертных газов обычно выполняют на переменном токе, поскольку наличие окисной пленки алюминия затрудняет сварку на постоянном токе прямой полярности.

Полуавтоматическую сварку бронз выполняют на постоянном токе обратной полярности. В качестве защитного газа используется аргон и гелий. Применение гелия обеспечивает сварку бронз до толщины 12 мм без предварительного подогрева длинной дугой при напряжении на 25% большем чем в среде аргона. Для сварки и наплавки меди и ее сплавов применяют сварочные материалы идентичного химического состава, при этом для сварки бронз не содержащих свинец рекомендуются проволоки из фосфористой бронзы с 4,5-7,5 % олова.

Фото Наплавка под флюсом бронзы на сталь.

Широкое применение находит автоматическая сварка и наплавка под слоем флюса меди, алюминиевых и кремнемарганцевых бронз. Для сварки и наплавки применяются флюсы типа АН-20С, АН-60, АН-348А, ОСЦ-45. Во избежание перегрева медного сплава и его стекания, сварку и наплавку ведут с перерывами для охлаждения детали до температуры 200 C. Пример разработанной группой WTC технологической карты автоматической дуговой сварки под слоем флюса узлов из меди токоподвода электродуговой сталеплавильной печи представлен ниже.

Заказать разработку технологической карты на сварку/наплавку/ резку/строжку/правку группы WTC

khabrat_SH/ автор статьи

Понравилась статья? Поделиться с друзьями:

Трение — коэффициенты трения и калькулятор

Сила трения — это сила, действующая на поверхность, когда объект движется по ней или пытается двигаться по ней.

Сила трения может быть выражена как

F F = μ n (1)

, где

F F = Frictional Force (N, LB)

μ = статический (μ с ) или кинетический (μ k ) коэффициент трения

Н = нормальная сила между поверхностями (Н, фунт)

Существует как минимум два типа сил трения

- кинетическая (скользящая) сила трения — при движении объекта

- сила трения покоя — когда объект пытается двигаться

Для объекта, который тянут или толкают горизонтально, нормальная сила — Н — это просто сила тяжести — или вес:

n = F G

= M A G (2)

Где

F G = Сила гравита M = масса объекта (кг, слизняки)

A G = ускорение гравитации (9,81 м/с 2 , 32 FT/S 2 )

Фут/с 2 )

Фут/с 2 )

Фут/с 2 ) 9000 3

Фут/с 2 ). сила трения под действием силы тяжести (1) CAN с (2) быть изменено до

сила трения под действием силы тяжести (1) CAN с (2) быть изменено до

F F = μ M A G (3)

Калькулятор фрикционной силы

M — Mass (KG, KG, KG, KG, KG, KG, KG, KG, KG, KG, KG, KG, KG, KG, KG, KG, KG, KG, CAC Slugs )

A G — Ускорение OG GRAITITY (9,81 м/с 2 , 32 FT/S 2 )

μ -Soeffiф

9003

μ -Soeffiф

9003

μ -Seeffious

- 9999002 .

- Weight vs mass — the difference

Friction Coefficients for some Common Materials and Materials Combinations

| Materials and Material Combinations | Surface Conditions | Frictional Coefficient | ||||||

|---|---|---|---|---|---|---|---|---|

| Static — µ статический — | Кинетический (скользящий) — µ скользящий — | |||||||

| Aluminum | Aluminum | Clean and Dry | 1. 05 — 1.35 05 — 1.35 | 1.4 | ||||

| Aluminum | Aluminum | Lubricated and Greasy | 0.3 | |||||

| Aluminum-bronze | Steel | Clean Сухой | 0,45 | |||||

| Алюминий | Мягкая сталь | Чистый и сухой | 0,61 | 0,47 | ||||

| Aluminum | Snow | Wet 0 o C | 0.4 | |||||

| Aluminum | Snow | Dry 0 o C | 0.35 | |||||

| Brake material 2) | Чугун | Чистый и сухой | 0,4 | |||||

| Тормозной материал 2) | Чугун (мокрый) | Чистый и сухой | 8 0 | |||||

| Brass | Steel | Clean and Dry | 0.51 | 0.44 | ||||

| Brass | Steel | Lubricated and Greasy | 0. 19 19 | |||||

| Brass | Steel | Castor oil | 0,11 | |||||

| Латунь | Чугун | Чистый и сухой | 0,3 | |||||

| Латунь | Clean 0 o C | 0.02 | ||||||

| Brass | Ice | Clean -80 o C | 0.15 | |||||

| Brick | Wood | Clean and Dry | 0.6 | |||||

| Bronze | Steel | Lubricated and Greasy | 0.16 | |||||

| Bronze | Cast Iron | Clean and Dry | 0.22 | |||||

| Bronze — sintered | Steel | Lubricated and Greasy | 0.13 | |||||

| Cadmium | Cadmium | Clean and Dry | 0.5 | |||||

| Cadmium | Cadmium | Смазанный и жирный | 0,05 | |||||

| Кадмий | Хром | Чистый и сухой | 0,41 | |||||

| Cadmium | Chromium | Lubricated and Greasy | 0. 34 34 | |||||

| Cadmium | Mild Steel | Clean and Dry | 0.46 | |||||

| Cast Iron | Cast Iron | Clean and Dry | 1.1 | 0,15 | ||||

| Чугун | Чугун | Чистый и сухой | 0,15 | |||||

| Cast Iron | Lubricated and Greasy | 0.07 | ||||||

| Cast Iron | Oak | Clean and Dry | 0.49 | |||||

| Cast Iron | Oak | Lubricated and Greasy | 0,075 | |||||

| Чугун | Мягкая сталь | Чистый и сухой | 0,4 | |||||

| Чугун | Мягкая сталь 178 | Clean and Dry | 0.23 | |||||

| Cast iron | Mild Steel | Lubricated and Greasy | 0.21 | 0. 133 133 | ||||

| Car tire | Asphalt | Clean and Dry | 0.72 | |||||

| Автомобильная шина | Трава | Чистый и сухой | 0,35 | |||||

| Углерод (твердый) | Углерод | Чистый и сухой | 0.16 | |||||

| Carbon (hard) | Carbon | Lubricated and Greasy | 0.12 — 0.14 | |||||

| Carbon | Steel | Clean and Dry | 0.14 | |||||

| Carbon | Сталь | Смазанный и жирный | 0,11 — 0,14 | |||||

| Хром | Хром | Чистый и сухой | 0,41 | |||||

| Chromium | Chromium | Lubricated and Greasy | 0.34 | |||||

| Copper-Lead alloy | Steel | Clean and Dry | 0.22 | |||||

| Copper | Copper | Clean and Сухой | 1,6 | |||||

| Медный | Медный | Смазанный и жирный | 0,08 | |||||

| Copper | Cast Iron | Clean and Dry | 1. 05 05 | 0.29 | ||||

| Copper | Mild Steel | Clean and Dry | 0.53 | 0.36 | ||||

| Copper | Mild Steel | Lubricated and Жирный | 0,18 | |||||

| Медь | Мягкая сталь | Олеиновая кислота | 0,18 | Clean and Dry | 0.68 | 0.53 | ||

| Cotton | Cotton | Threads | 0.3 | |||||

| Diamond | Diamond | Clean and Dry | 0.1 | |||||

| Diamond | Алмазный | Смазанный и жирный | 0,05 — 0,1 | |||||

| Алмазный | Металлы | Чистый и сухой | 0.1 — 0.15 | |||||

| Diamond | Metal | Lubricated and Greasy | 0.1 | |||||

| Garnet | Steel | Clean and Dry | 0. 39 39 | |||||

| Glass | Glass | Чистый и сухой | 0,9–1,0 | 0,4 | ||||

| Стекло | Стекло | Смазанный и жирный | 0,1–0,6 | 0.09 — 0.12 | ||||

| Glass | Metal | Clean and Dry | 0.5 — 0.7 | |||||

| Glass | Metal | Lubricated and Greasy | 0.2 — 0.3 | |||||

| Glass | Nickel | Чистый и сухой | 0,78 | |||||

| Стекло | Никель | Смазанный и замасленный | 0,56 9017 9 | 70177 Graphite | Steel | Clean and Dry | 0.1 | |

| Graphite | Steel | Lubricated and Greasy | 0.1 | |||||

| Graphite | Graphite (in vacuum) | Clean and Dry | 0,5–0,8 | |||||

| Графит | Графит | Чистый и сухой | 0,1 | |||||

| Графит | 80178 | Lubricated and Greasy | 0. 1 1 | |||||

| Hemp rope | Timber | Clean and Dry | 0.5 | |||||

| Horseshoe | Rubber | Clean and Dry | 0.68 | |||||

| Horseshoe | Бетон | Чистый и сухой | 0,58 | |||||

| Лед | Лед | Чистый 0 o C | 0.1 | 0.02 | ||||

| Ice | Ice | Clean -12 o C | 0.3 | 0.035 | ||||

| Ice | Ice | Clean -80 o C | 0.5 | 0,09 | ||||

| ICE | Древесина | Чистый и сухой | 0,05 | |||||

| ICE | ||||||||

| ICE | ||||||||

| ICE | ||||||||

| Iron | Iron | Clean and Dry | 1.0 | |||||

| Iron | Iron | Lubricated and Greasy | 0. 15 — 0.20 15 — 0.20 | |||||

| Lead | Cast Iron | Clean and Dry | 0,43 | |||||

| Кожа | Дуб | Параллельно волокнам | 0,61 | 0,52 | Clean and Dry | 0.4 | ||

| Leather | Metal | Lubricated and Greasy | 0.2 | |||||

| Leather | Wood | Clean and Dry | 0.3 — 0.4 | |||||

| Leather | Чистый металл | Чистый и сухой | 0,6 | |||||

| Кожа | Чугун | Чистый и сухой | 0,6 | 0.56 | ||||

| Leather fiber | Cast iron | Clean and Dry | 0.31 | |||||

| Leather fiber | Aluminum | Clean and Dry | 0.30 | |||||

| Magnesium | Magnesium | Чистый и сухой | 0,6 | |||||

| Магний | Магний | Смазанный и жирный | 0,08 | |||||

| Magnesium | Steel | Clean and Dry | 0. 42 42 | |||||

| Magnesium | Cast Iron | Clean and Dry | 0.25 | |||||

| Masonry | Brick | Clean and Dry | 0,6 — 0,7 | |||||

| Слюда | Слюда | Свежесколотая | 1,0 | |||||

| Никель | 80178 | Clean and Dry | 0.7 — 1.1 | 0.53 | ||||

| Nickel | Nickel | Lubricated and Greasy | 0.28 | 0.12 | ||||

| Nickel | Mild Steel | Clean and Dry | 0.64 | |||||

| Никель | Мягкая сталь | Смазанный и замасленный | 0,178 | |||||

| Нейлон | Clean and Dry | 0.15 — 0.25 | ||||||

| Nylon | Steel | Clean and Dry | 0.4 | |||||

| Nylon | Snow | Wet 0 o C | 0. 4 4 | |||||

| Нейлон | Снег | Сухой -10 O C | 0,3 | |||||

| Дуб | Дуб (параллельный зерно) | .0178 | 0.48 | |||||

| Oak | Oak (cross grain) | Clean and Dry | 0.54 | 0.32 | ||||

| Oak | Oak (cross grain) | Lubricated and Greasy | 0.072 | |||||

| Бумага | Чугун | Чистый и сухой | 0,20 | |||||

| Фосфор-бронза | Сталь | Чистый и сухой | 0,3177 | 0178 | ||||

| Platinum | Platinum | Clean and Dry | 1.2 | |||||

| Platinum | Platinum | Lubricated and Greasy | 0.25 | |||||

| Plexiglas | Plexiglas | Clean and Dry | 0,8 | |||||

| Оргстекло | Оргстекло | Смазанный и жирный | 0,8 | |||||

| Plexiglas | Steel | Clean and Dry | 0. 4 — 0.5 4 — 0.5 | |||||

| Plexiglas | Steel | Lubricated and Greasy | 0.4 — 0.5 | |||||

| Polystyrene | Polystyrene | Clean and Dry | 0,5 | |||||

| Полистирол | Полистирол | Смазанный и жирный | 0,5 | |||||

| Полистирол0178 | Steel | Clean and Dry | 0.3 — 0.35 | |||||

| Polystyrene | Steel | Lubricated and Greasy | 0.3 — 0.35 | |||||

| Polyethylene | Polytehylene | Clean and Dry | 0.2 | |||||

| Полиэтилен | Сталь | Чистый и сухой | 0,2 | |||||

| Полиэтилен | Сталь | Lubricated and Greasy | 0.2 | |||||

| Rubber | Rubber | Clean and Dry | 1. 16 16 | |||||

| Rubber | Cardboard | Clean and Dry | 0.5 — 0.8 | |||||

| Rubber | Сухой асфальт | Чистый и сухой | 0,9 | 0,5–0,8 | ||||

| Резина | Мокрый асфальт | Чистый и сухой | 0.25 — 0.75 | |||||

| Rubber | Dry Concrete | Clean and Dry | 0.6 — 0.85 | |||||

| Rubber | Wet Concrete | Clean and Dry | 0.45 — 0.75 | |||||

| Шелк | Шелк | Чистый | 0,25 | |||||

| Серебристый | Серебряный | Чистый и сухой | 1,4 | |||||

| Silver | Silver | Lubricated and Greasy | 0.55 | |||||

| Sapphire | Sapphire | Clean and Dry | 0.2 | |||||

| Sapphire | Sapphire | Lubricated and Greasy | 0. 2 2 | |||||

| Серебристый | Серебристый | Чистый и сухой | 1,4 | |||||

| Серебристый | Серебристый | Lubricated and Greasy | 0.55 | |||||

| Skin | Metals | Clean and Dry | 0.8 — 1.0 | |||||

| Steel | Steel | Clean and Dry | 0.5 — 0.8 | 0.42 | ||||

| Сталь | Сталь | Смазанный и жирный | 0,16 | |||||

| Сталь | Сталь | 7 Касторовое масло0177 0.15 | 0.081 | |||||

| Steel | Steel | Stearic Acid | 0.15 | |||||

| Steel | Steel | Light mineral oil | 0.23 | |||||

| Steel | Steel | Lard | 0,11 | 0,084 | ||||

| Сталь | Сталь | Графит | 0,058 | |||||

| Graphite | Clean and Dry | 0. 21 21 | ||||||

| Straw Fiber | Cast Iron | Clean and Dry | 0.26 | |||||

| Straw Fiber | Aluminum | Clean and Dry | 0.27 | |||||

| Осмоленное волокно | Чугун | Чистый и сухой | 0,15 | |||||

| Осмоленное волокно | Алюминий | Clean and Dry | 0.18 | |||||

| Polytetrafluoroethylene (PTFE) (Teflon) | Polytetrafluoroethylene (PTFE) | Clean and Dry | 0.04 | 0.04 | ||||

| Polytetrafluoroethylene (PTFE) | Polytetrafluoroethylene (PTFE) | Смазанный и жирный | 0,04 | |||||

| Политетрафторэтилен (ПТФЭ) | Сталь | Чистый и сухой | 0.05 — 0.2 | |||||

| Polytetrafluoroethylene (PTFE) | Snow | Wet 0 o C | 0. 05 05 | |||||

| Polytetrafluoroethylene (PTFE) | Snow | Dry 0 o C | 0.02 | |||||

| Карбид вольфрама | Сталь | Чистый и сухой | 0,4–0,6 | |||||

| Карбид вольфрама 8 | 0.1 — 0.2 | |||||||

| Tungsten Carbide | Tungsten Carbide | Clean and Dry | 0.2 — 0.25 | |||||

| Tungsten Carbide | Tungsten Carbide | Lubricated and Greasy | 0.12 | |||||

| Карбид вольфрама | Медь | Чистый и сухой | 0,35 | |||||

| Карбид вольфрама | Iron | Clean and Dry | 0.8 | |||||

| Tin | Cast Iron | Clean and Dry | 0.32 | |||||

| Tire, dry | Road, dry | Clean and Dry | 1 | |||||

| Tire, wet | Road, wet | Clean and Dry | 0. 2 2 | |||||

| Wax, ski | Snow | Wet 0 o C | 0.1 | |||||

| Wax, ski | Snow | Dry 0 o C | 0.04 | |||||

| Wax, ski | Snow | Dry -10 o C | 0.2 | |||||

| Wood | Clean Wood | Clean and Dry | 0.25 — 0.5 | |||||

| Wood | Wet Wood | Clean and Dry | 0.2 | |||||

| Wood | Clean Metal | Clean and Dry | 0.2 — 0.6 | |||||

| Wood | Wet Metals | Clean and Dry | 0.2 | |||||

| Wood | Stone | Clean and Dry | 0.2 — 0.4 | |||||

| Wood | Concrete | Clean and Dry | 0.62 | |||||

| Wood | Brick | Clean and Dry | 0. 6 6 | |||||

| Wood — waxed | Wet snow | Clean and Dry | 0.14 | 0.1 | ||||

| Wood — waxed | Dry snow | Clean and Dry | 0.04 | |||||

| Zinc | Cast Iron | Clean and Dry | 0.85 | 0.21 | ||||

| Zinc | Zinc | Clean and Dry | 0,6 | |||||

| Цинк | Цинк | Смажные и жирные | 0,04 | |||||

.

Внимание! Обычно считается, что статические коэффициенты трения выше, чем динамические или кинетические значения. Это очень упрощенное утверждение, которое вводит в заблуждение в отношении тормозных материалов. Для многих тормозных материалов указанный динамический коэффициент трения является «средним» значением, когда материал подвергается воздействию различных скоростей скольжения, давления на поверхность и, что наиболее важно, рабочих температур. Если рассматривать статическую ситуацию при том же давлении, но при температуре окружающей среды, то статический коэффициент трения часто бывает значительно НИЖЕ среднего приведенного динамического значения. Он может составлять всего 40-50% от котируемого динамического значения.

Если рассматривать статическую ситуацию при том же давлении, но при температуре окружающей среды, то статический коэффициент трения часто бывает значительно НИЖЕ среднего приведенного динамического значения. Он может составлять всего 40-50% от котируемого динамического значения.

Кинетические (скольжение) и статические коэффициенты трения

Кинетические или скользящие коэффициенты трения используются при относительном движении между объектами. Статические коэффициенты трения используются для объектов без относительного движения. Обратите внимание, что статические коэффициенты несколько выше, чем кинетические или коэффициенты скольжения. Для начала движения требуется больше силы

Пример — Сила трения

Деревянный ящик 100 фунтов толкают по бетонному полу. Коэффициент трения между объектом и поверхностью равен 9.0008 0,62 . Сила трения может быть рассчитана как

F F = 0,62 (100 фунтов)

= 62 (LB)

- 1 фунт = 0,4536 KG

Пример.

, Сила трения и необходимое расстояние до остановки

, Сила трения и необходимое расстояние до остановки

Автомобиль массой 2000 кг движется со скоростью 100 км/ч по мокрой дороге с коэффициентом трения 0,2 .

Внимание! — Работа трения, необходимая для остановки автомобиля, равна кинетической энергии автомобиля.

Кинетическая энергия автомобиля составляет

E Kinetic = 1/2 M V 2 (4)

, где

E Kinetic = Kinetic Energy of Moving Car (J) E Kinetic = кинетическая энергия движущейся каре (J) E Kinetic = кинетическая энергия

m = масса (кг)

v = скорость (м/с)

E кинетика = 1/2 (2000 кг) ((100 км/ч) (1000 м/км) / (3600 с/ч)) 2

= 771605 Дж

Работа трения (энергия) Чтобы остановить автомобиль, может быть выражен как

W Фрикция = F F D (5)

, где

W Friction = Торжественные работы, чтобы остановить автомобиль (J) .

F f = сила трения (Н)

d = тормозной (остановочный) путь (м)

Так как кинетическая энергия автомобиля преобразуется в энергию трения (работу) — имеем выражение (6)

The friction force F f can be calculated from (3)

F f = μ m g

= 0,2 (2000 кг) (9,81 м/с 2 )

= 3924 n

Дистанционное расстояние для автомобиля может быть вычислена на модификацию (5)

9996

d = W friction / F f

= (771605 J) / (3924 N)

= 197 m

Note! — так как масса автомобиля присутствует с обеих сторон экв. 6 он отменяется. Тормозной путь не зависит от массы автомобиля.

Тормозной путь не зависит от массы автомобиля.

«Законы трения»

Несмазанные сухие поверхности

- при низком давлении трение пропорционально нормальной силе между поверхностями. С ростом давления трение не будет увеличиваться пропорционально. При экстремальном давлении трение возрастает, и поверхности заедают.

- при умеренном давлении сила трения и коэффициент не зависят от площади соприкасающихся поверхностей, если нормальная сила одинакова. При сильном трении с давлением рис и поверхности заедают.

- при очень низкой скорости между поверхностями трение не зависит от скорости трения. С увеличением скорости трение уменьшается.

Смазанные поверхности

- сила трения почти не зависит от давления — нормальная сила — если поверхности залиты смазкой

- трение зависит от скорости при низком давлении. При более высоком давлении минимальное трение достигается при скорости 2 фута / с (0,7 м / с), а затем трение увеличивается примерно на квадратный корень из скорости.

- трение зависит от температуры

- для хорошо смазанных поверхностей трение почти не зависит от материала поверхности

Обычно сталь по стали в сухом состоянии статическое трение 0,8 снижается до 0,4 при начале скольжения — и сталь по стали со смазкой статическое коэффициент трения 0,16 падает до 0,04, когда начинается скольжение.

Отделка и покрытие Сталь, латунь и медь

Посещая наш сайт, вы соглашаетесь с нашей политикой конфиденциальности в отношении файлов cookie, статистики отслеживания и т. д. Подробнее

Покрытие стали, меди и латуни с жесткими допусками — наша специализация. Независимо от того, является ли работа военной спецификацией или спецификацией, ориентированной на клиента, мы выполняем работу профессионально, профессионально и в соответствии со стандартами качества, которые вы требуете. Обладая более чем 40-летним опытом, уделяя особое внимание деталям и стремясь к качеству, наша команда имеет опыт, чтобы закончить ваши детали в точном соответствии со спецификацией. Работы с жесткими допусками выполняются с первого раза.

Работы с жесткими допусками выполняются с первого раза.

Покрытие стали, меди или латуни и выбор правильного процесса

Различные процессы отделки используются для достижения разных результатов, но обычно существуют дополнительные соображения.

Время обработки часто является проблемой. Некоторые варианты отделки металла занимают больше времени, чем другие, поэтому скорость производства является важным фактором, если вам нужно уложиться в сжатые сроки. Твердость основания может иметь значение. Более мягкий процесс может не дать желаемого результата на более твердых металлах, а агрессивный процесс может повредить детали из более мягких материалов. Стоимость часто является ключевым моментом. Оценка альтернативных процессов может помочь сэкономить деньги вашей компании. В некоторых случаях вы можете достичь сравнимых результатов, используя процесс с более низкой стоимостью.

Не все варианты отделки металла подходят для каждого проекта. Мы предоставляем индивидуальные консультации, когда вам это нужно. Свяжитесь с нами для консультации или индивидуального предложения.

Свяжитесь с нами для консультации или индивидуального предложения.

Сульфамат никеля – QQ-N-290 Класс 2

Сульфамат никеля – это процесс электролитического покрытия, который защищает от коррозии и позволяет экономично восстановить исходные характеристики. Поскольку покрытие на 99,9% состоит из никеля, оно невероятно плотное и обладает исключительной коррозионной стойкостью. Он также повышает износостойкость, прочность на растяжение и термостойкость.

Блестящий никель -QQ-N-290 Класс 1

Блестящее никелирование можно использовать для покрытия различных металлических подложек, включая латунь, медные сплавы, сталь и другие металлы, для получения чистой яркой декоративной отделки. Яркая отражающая поверхность является результатом повышенного содержания серы. Блестящий никель обеспечивает хорошую коррозионную стойкость и увеличивает твердость поверхности и проводимость.

Электрополировка – ASTM B-912

Электрополировка удаляет дефекты и загрязнения с металлических поверхностей с помощью комбинации химикатов и электрического тока. Процесс аналогичен пассивации с использованием химической ванны для удаления поверхностных загрязнений и защиты от коррозии. Электрополировка идет еще дальше, используя электрический ток, который удаляет микроскопические поверхностные слои материала для достижения гладкой поверхности. Он удаляет всего от 0,0001″ до 0,0015″ (с поверхности) для получения желаемого результата.

Процесс аналогичен пассивации с использованием химической ванны для удаления поверхностных загрязнений и защиты от коррозии. Электрополировка идет еще дальше, используя электрический ток, который удаляет микроскопические поверхностные слои материала для достижения гладкой поверхности. Он удаляет всего от 0,0001″ до 0,0015″ (с поверхности) для получения желаемого результата.

Химическое никелирование – MIL-C-26074

Спецификация MIL-C-26074 на химическое никелирование используется для нанесения прецизионных покрытий. Это обычная спецификация, используемая в аэрокосмической, автомобильной, электронной и фармацевтической промышленности. Химический никель — это покрытие, используемое в самых сложных условиях. Благодаря своему последовательному химическому составу химический никель может равномерно покрывать детали различных размеров и самых сложных форм. Он способствует коррозионным и износостойким свойствам металлических поверхностей, таких как сталь, медь и латунь.

Цинк – QQ-Z-325B Тип I, II, III

Цинковое покрытие обеспечивает отличную коррозионную стойкость. Он предотвращает коррозию, образуя барьер, служащий расходуемым анодом для защиты металлической подложки катода. Защитный барьер препятствует образованию ржавчины, предотвращая попадание влаги на нижнюю часть. Оцинкованная сталь предлагает дополнительные преимущества, в том числе легкий вес, прочность, пластичность, низкую стоимость и возможность вторичной переработки.

Black Oxide — MIL-C-13924B

Black Oxide — это отделка, обеспечивающая сочетание характеристик, которые невозможно получить другими способами. Это конверсионное покрытие, полученное в результате химической реакции с металлом для формирования отделки, которая является неотъемлемой частью поверхности детали. Черный оксид устойчив к истиранию, но в основном используется из-за его эстетических свойств.