Содержание

Сталь нелегированная: гост, характеристики, классификация, свойства

Сталь нелегированная: гост, характеристики, классификация, свойства — «СтальЭкспресс»

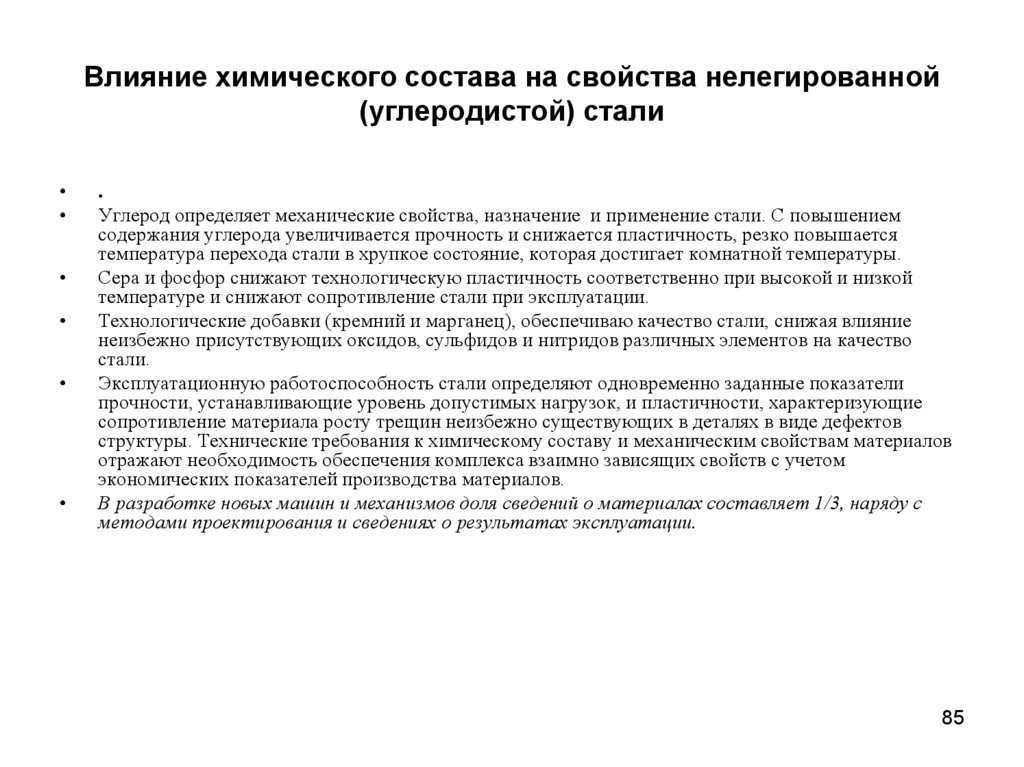

Сплав нелегированной стали-химические термины, используемые для названия двух типов стали. Сталь представляет собой металлический сплав. Он состоит из железа и некоторых других элементов, таких как углерод. Нелегированные стали, не имеют элементов, добавляемых в сталь при ее переплавке. Сталь широко используется во всем мире из-за нескольких причин, таких как низкая стоимость, простота изготовления, прочность и т. д. Существуют различные сорта стали доступны в соответствии с их свойствами.

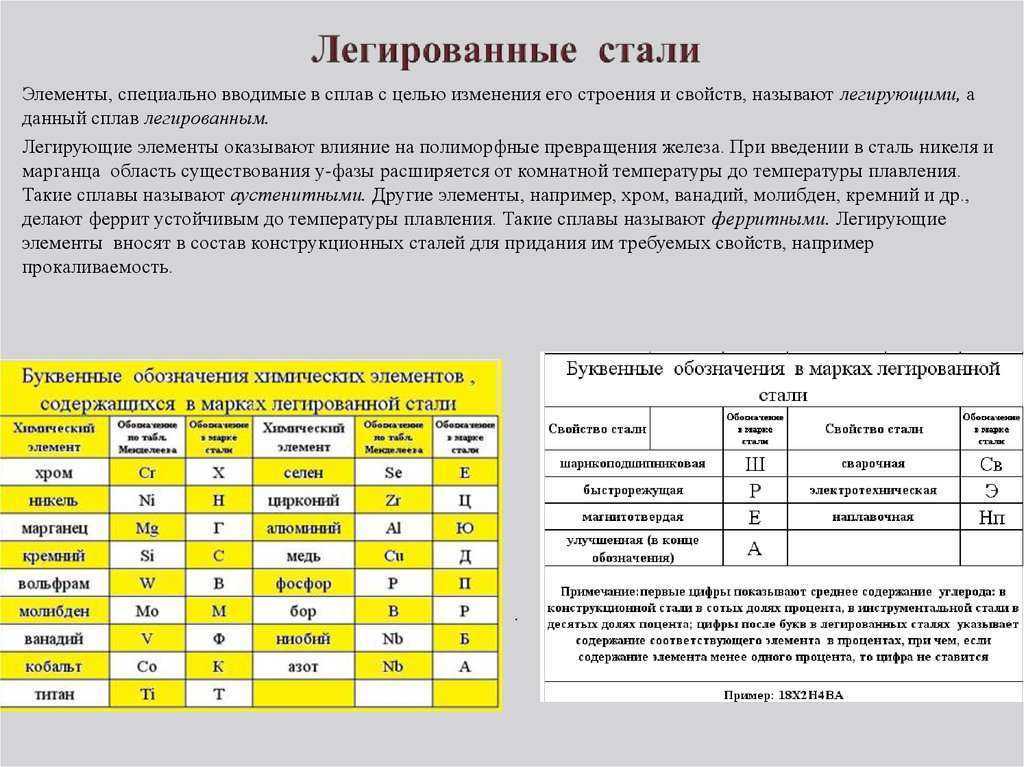

Легированная сталь

-это вид стали и имеет большое количество другие элементы, кроме железа и углерода. Основное различие между легированные и нелегированные стали, что в легированной стали, остальные элементы добавляются железа при выплавке принимая во внимание, что в нелегированной стали, без элементов добавляются при плавке.

Существует два основных типа сплавов в качестве замещения сплавах и сплавах внедрения. Когда расплавленный металл используется в производстве сплавов, размеры атомов будут определять, какой тип будет сформирована. Если атомы металлов, которые собираются, чтобы быть смешанным иметь относительно одинаковые размеры, образовавшихся замещающих Тип сплава, но если один тип атомов металла меньше, чем другой тип, промежуточный сплав образуется.

Нелегированная сталь

-это вид стали, который имеет другие элементы добавляются во время плавки. Плавка процесс извлечения металла из руды. Этот процесс включает в себя нагрев и плавление руды. При плавки удаляет примеси, присутствующие в железной руде. Процесс плавки проводится несколько раз для того, чтобы удалить нагар. Если слишком много присутствует углерода, это не нелегированные стали. Содержание углерода должно быть примерно до 1 %.

В производстве легированной стали, некоторые элементы, такие как хром, кобальт добавляются железа, но в производстве нелегированной стали, без добавления других элементов. Поскольку нет других элементов, кроме железа и небольшого количества углерода, нелегированной стали есть меньше прочность и меньшую гибкость. Таким образом, эта сталь должна пройти процесс называется темперированнее. Закаливание — это процесс нагревания железа при высокой температуре для того, чтобы сделать ее чувствительной к образованию трещин, которые происходят во время сварки.

Поскольку нет других элементов, кроме железа и небольшого количества углерода, нелегированной стали есть меньше прочность и меньшую гибкость. Таким образом, эта сталь должна пройти процесс называется темперированнее. Закаливание — это процесс нагревания железа при высокой температуре для того, чтобы сделать ее чувствительной к образованию трещин, которые происходят во время сварки.

Нелегированная сталь используется в области строительства, где требуются от металлов высокой прочности. Нелегированной стали прутки используются для укрепления бетонов, для того чтобы сделать ворота, заборы и т. д.

Заключение сплав-это смесь или смеси из двух или более металлических компонентов. Это могут быть однородными или разнородными. Легированная сталь-это вид стали, который включает в себя железо, углерод и некоторые другие элементы, по своему химическому составу. Основное различие между легированной и нелегированной стали заключается в том, что легированная сталь состоит из железа и других элементов во время плавки, а нелегированной стали без дополнительных элементов.

15Л копровые бабы, блоки, ролики, корпусы, поводки, захваты, пильные рамы, детали сварно-литых конструкций с большим объемом сварки, плиты, подушки и другие неответственные детали, работающие под действием средних статических и динамических нагрузок.

35Л станины прокатных станов, зубчатые колеса, тяги, бегунки, задвижки, балансиры, диафрагмы, катки, валки, кронштейны и другие детали, работающие под действием средних статических и динамических нагрузок.

25Л станины прокатных станов, шкивы, траверсы, поршни, буксы, крышки цилиндров, плиты настильные, рамы рольгангов и тележек, мульды, корпусы подшипников, детали сварно-литых конструкций и другие детали, работающие при температуре от —40 до 450 °С под давлением.

20Л шаботы, арматура, фасонные отливки деталей общего машиностроения, изготовляемые методом выплавляемых моделей, детали сварно-литых конструкций и другие детали, работающие при температуре от —40 до 450 °С.

30Л рычаги, балансиры, корпусы редуктора, муфты, шкивы, кронштейны, детали сварно-литых конструкций, чаши и конусы засыпных аппаратов, станины, балки, опорные кольца, бандажи, маховики и другие детали, работающие под действием средних статических и динамических нагрузок.

40Л станины, корпусы, муфты, тормозные диски, шестерни, кожухи, вилки, звездочки и другие детали, работающие при температурах до 400 °С.

45Л станины, зубчатые колеса и венцы, тормозные диски, муфты, кожухи, опорные катки, звездочки и другие детали, к которым предъявляются требования повышенной прочности и высокого сопротивления износу и работающие под действием статических и динамических нагрузок.

50Л шестерни, бегунки, колеса, зубчатые колеса подъемно-транспортных машин, валки крупно-, средне- и мелкосортных станов для прокатки мягкого металла. Сталь применяется в нормализованном или улучшенном состоянии и после поверхностного упрочнения с нагревом ТВЧ.

55Л зубчатые колеса и муфты подъемно-транспортных машин, ходовые колеса, бегунки, зубчатые сектора и венцы, полумуфты, скаты, втулки зубчатых муфт и другие детали, к которым предъявляются требования повышенной твердости.

последние новости

Нелегированная сталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Нелегированные стали и чугуны под воздействием растворов гипохлорита натрия подвергаются равномерному коррозионному разрушению даже при комнатной температуре.

[1]

Нелегированная сталь ( ГОСТ 5632 — 72) без дополнительной защиты может быть применена для изготовления промывочных ванн и ванн, предназначенных для щелочных или цианистых электролитов. Эти ванны желательно футеровать внутри каким-либо химически стойким материалом ( гуммирование или покрытие пластиком), что предотвращает попадание загрязнений от материала корпуса ванн в электролиты, облегчает чистку ванн, повышает культуру производства.

[2]

Нелегированные стали в свою очередь делятся на конструкционные ( стали массового производства), не подвергающиеся повышению их качества в результате термической обработки, и на стали цементированные или улучшенные, подвергающиеся термической обработке для получения определенных показателей твердости или вязкости.

[3]

Нелегированная сталь мало устойчива к действию разбавленной плавиковой кислоты, но удовлетворительно устойчива по отношению к очень концентрированным растворам HF ( по дан — — ным ЗГ — к действию кислоты концентрацией выше 75 % в отсутствие аэрации и при низких температурах) и к действию жидкого и газообразного HF. Несколько менее устойчив чугун. Коррозия чугуна и стали, вероятно, существенно зависит от химического состава и структуры их; желательно низкое содержание в них кремния.

Несколько менее устойчив чугун. Коррозия чугуна и стали, вероятно, существенно зависит от химического состава и структуры их; желательно низкое содержание в них кремния.

[4]

Нелегированные стали, или техническое железо, являются наиболее дешевыми и легко обрабатываемыми материалами для изготовления химической аппаратуры.

[5]

Нелегированные стали не требуют особой подготовки. При подготовке под покрытия низколегированных сталей следует иметь в виду, что при наличии хрома и никеля повышается склонность к пассивированию. Поэтому необходимо дополнительно активировать поверхность.

[6]

Нелегированная сталь марок 2011, 2012 и 2013 поставляют без термической обработки на магнитные свойства, а по соглашению потребителя с изготовителем — с термической обработкой.

[7]

| Механические свойства электротехнической нелегированнон стали.

[8] |

Нелегированную сталь поставляют без термической обработки. По требованию потребителя сталь поставляют в термически обработанном состоянии.

По требованию потребителя сталь поставляют в термически обработанном состоянии.

[9]

Нелегированную сталь без защитных слоев из-за подверженности коррозии в принципе нельзя применять в системах сточных вод. Необходим тщательный подбор мероприятий по пассивной защите от коррозии и их квалифицированное выполнение. В международной практике иногда также применяются высоколегированные стали и алюминий.

[10]

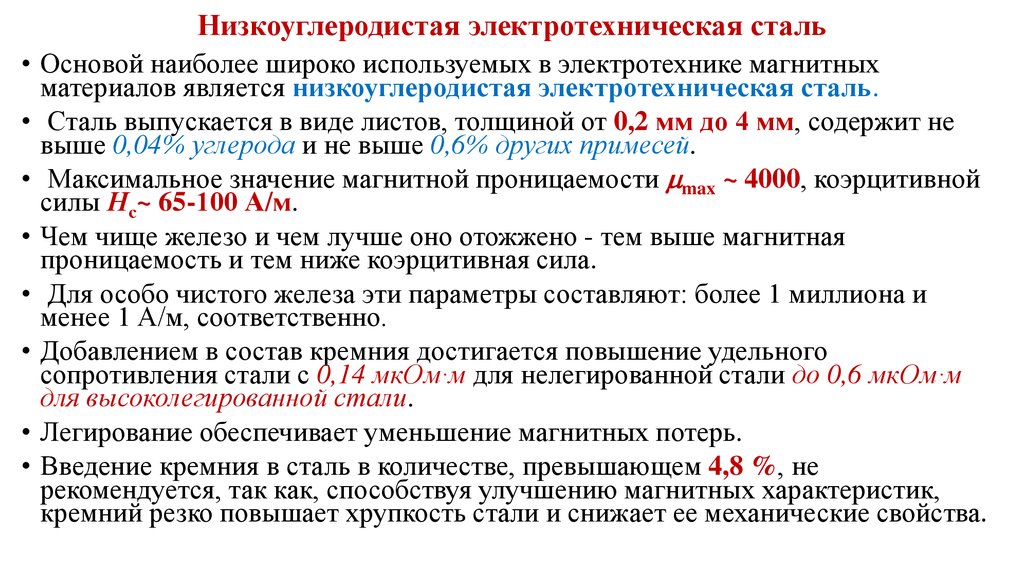

Нелегированную сталь применяют в электротехнической промышленности. Однако низкое удельное электрическое сопротивление ( р 0 1 мкОм м) увеличивает тепловые потери при перемагничивании, а это ограничивает ее применение устройствами с постоянным магнитным полем.

[11]

Низкоуглеродистые нелегированные стали имеют удовлетворительную коррозионную стойкость в неагрессивных средах. Эти стачи самые дешевые и наименее дефицитные. Особенности производства стали и стальных полуфабрикатов оказывают существенное влияние на механические свойства и качество готового изделия.

[12]

Мягкая нелегированная сталь меньше теряет свою ковкость после электролитической полировки — всего на 50 % вместо 60 %, чего не наблюдается для полутвердых и твердых сталей.

[13]

Малоуглеродистые нелегированные стали взамен некоторых высокопрочных легированных.

[14]

Электротехническая нелегированная сталь подразделяется на сортовую и тонколистовую.

[15]

Страницы:

1

2

3

4

Нелегированные и легированные закаленные и отпущенные стали

Полотно дисковой пилы из горячекатаной легированной закаленной и отпущенной стали.

Нелегированные закаленные и отпущенные стали используются для более низких нагрузок, тогда как легированные закаленные и отпущенные стали подходят для высоких динамических и статических нагрузок. При этом требования к прочности и пластичности являются определяющими при выборе марок стали; размеры компонентов также должны быть приняты во внимание. Во многих областях применения основное внимание уделяется максимально возможной полной закалке и отпуску.

Во многих областях применения основное внимание уделяется максимально возможной полной закалке и отпуску.

Существуют различные области применения сталей QT: типичными областями применения в автомобилестроении являются распределительные валы и трансмиссионные валы, оси, компоненты сцепления и крепежные элементы. В машиностроении и машиностроении закаленные и отпущенные стали используются, например, в валах, шестернях, зубчатых колесах, звеньях цепей и пилах.

thyssenkrupp поставляет следующие марки стали в соответствии с информацией о продукте или эталонные марки стали в соответствии с соответствующими стандартами.

Нелегированная закаленная и отпущенная сталь по DIN EN ISO 683-1 (ранее DIN EN 10083-2), DIN EN 10132-3

| Обозначение марки стали | Эталонный сорт | № материала | ТОЛЩИНА 1 от _ до мм | ШИРИНА 1 от _ до мм |

|---|---|---|---|---|

| С22 | С22 | 1. 1151 1151 | 2.00 – 13.00 | 50 – 1 630 |

| С25 | С25 | 1.1158 | 2.00 – 13.00 | 50 – 1 630 |

| С35 | С35 | 1.1181 | 2.00 – 13.00 | 50 – 1 630 |

| С40 | С40 | 1.1186 | 2.00 – 13.00 | 50 – 1 630 |

| С45 | С45 | 1.1191 | 2.00 – 13.00 | 50 – 1 630 |

| С50 | С50 | 1.1206 | 2.00 – 13.00 | 50 – 1 630 |

| С55 | С55 | 1.1203 | 2.00 – 13.00 | 50 – 1 630 |

| С60 | С60 | 1.1221 | 2.00 – 13.00 | 50 – 1 630 |

1. Возможны не все комбинации толщины и ширины.

Химический состав нелегированной закаленной и отпущенной стали

| Марка стали | С [%] | Si [%] макс. | Мн [%] | P [%] макс. | S [%] макс. | Cr [%] макс. | Мо [%] макс. | Ni [%] макс. | Cr + Mo +Ni [%]макс. |

|---|---|---|---|---|---|---|---|---|---|

| С22 | 0,17 – 0,24 | 0,40 | 0,40 – 0,70 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | 0,63 |

| С25 | 0,22 – 0,29 | 0,40 | 0,40 – 0,70 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | 0,63 |

| С35 | 0,32 – 0,39 | 0,40 | 0,50 – 0,80 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | 0,63 |

| С40 | 0,37 – 0,44 | 0,40 | 0,50 – 0,80 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | 0,63 |

| С45 | 0,42 – 0,50 | 0,40 | 0,50 – 0,80 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | 0,63 |

| С50 | 0,47 – 0,55 | 0,40 | 0,60 – 0,90 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | 0,63 |

| С55 | 0,52 – 0,60 | 0,40 | 0,60 – 0,90 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | 0,63 |

| С60 | 0,57 – 0,65 | 0,40 | 0,60 – 0,90 | 0,025 | 0,010 | 0,40 | 0,10 | 0,40 | 0,63 |

Массовые доли при ковшевом анализе.

Легированная закаленная и отпущенная сталь в соответствии с DIN EN ISO 683-2 (ранее DIN EN 10083-1 и DIN EN 10083-3), DIN EN 10132-3

| Обозначение марки стали | Эталонный сорт | № материала | ТОЛЩИНА 1 от _ до мм | ШИРИНА 1 от _ до мм |

|---|---|---|---|---|

| 34CrMo4 | 34CrMo4 | 1.7220 | 2.00 – 13.00 | 100 – 1 630 |

| 42CrMo4 | 42CrMo4 | 1,7225 | 2.00 – 13.00 | 100 – 1 630 |

| 50CrMo4 | 50CrMo4 | 1,228 | 2.00 – 13.00 | 100 – 1 630 |

| 51CrV4 | 51CrV4 | 1,8159 | 2.00 – 13. 00 00 | 100 – 1 630 |

| 58CrV4 | Специальная марка проката | 1,8161 | 2.00 – 13.00 | 100 – 1 630 |

1. Возможны не все комбинации толщины и ширины.

Химический состав легированной закаленной и отпущенной стали

| Марка стали | С [%] | Si [%] макс. | Мн [%] | P [%] макс. | S [%] макс. | Cr [%] | Мо [%] макс. / — | В [%] | Б [%] |

|---|---|---|---|---|---|---|---|---|---|

| 34CrMo4 | 0,30 – 0,37 | 0,40 | 0,60 – 0,90 | 0,025 | 0,010 | 0,90 – 1,20 | 0,15 – 1,30 | – | – |

| 42CrMo4 | 0,38 – 0,45 | 0,40 | 0,60 – 0,90 | 0,025 | 0,010 | 0,90 – 1,20 | 0,15 – 1,30 | – | – |

| 50CrMo4 | 0,46 – 0,54 | 0,40 | 0,50 – 0,80 | 0,025 | 0,010 | 0,90 – 1,20 | 0,15 – 1,30 | – | – |

| 51CrV4 | 0,47 – 0,55 | 0,40 | 0,70 – 1,10 | 0,025 | 0,010 | 0,90 – 1,20 | 0,10 | 0,10 – 0,25 | – |

| 58CrV4 | 0,54 – 0,62 | 0,40 | 0,70 – 1,10 | 0,025 | 0,010 | 0,90 – 1,20 | – | 0,10 – 0,20 | – |

Массовые доли при ковшевом анализе.

Подпишитесь на нашу рассылку

Общий запрос

Свяжитесь с нами

Следите за нами на

Классификация стали — Abrams Industries EU

Марки стали классифицируются по их техническим свойствам и/или по их предполагаемому использованию.

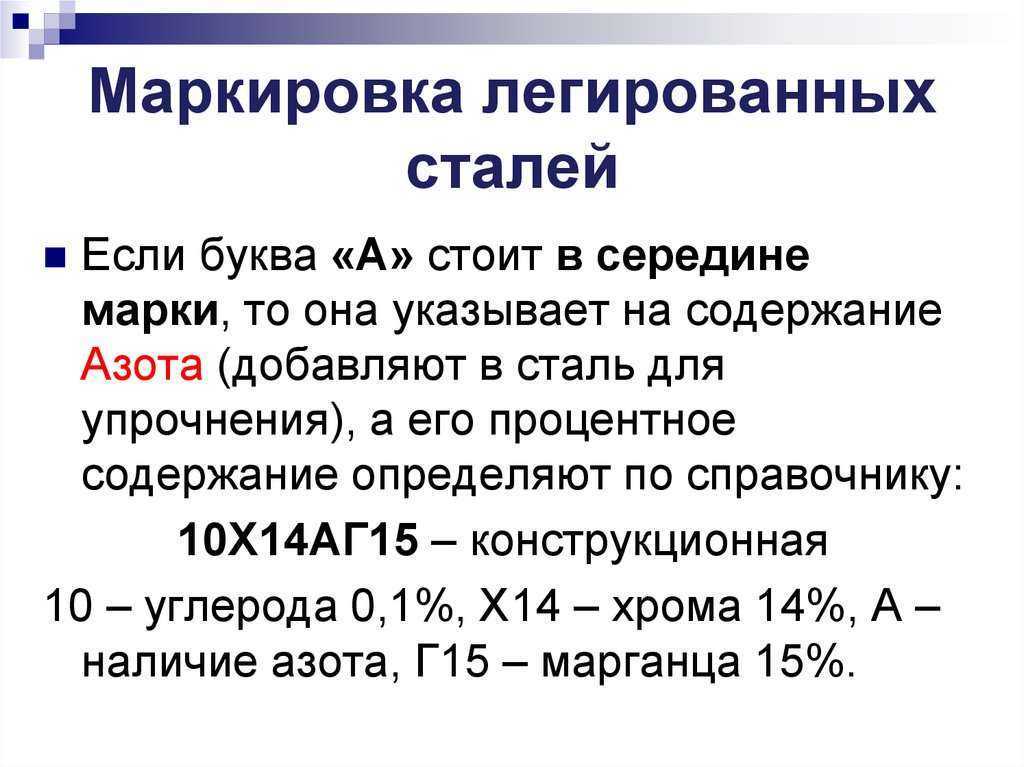

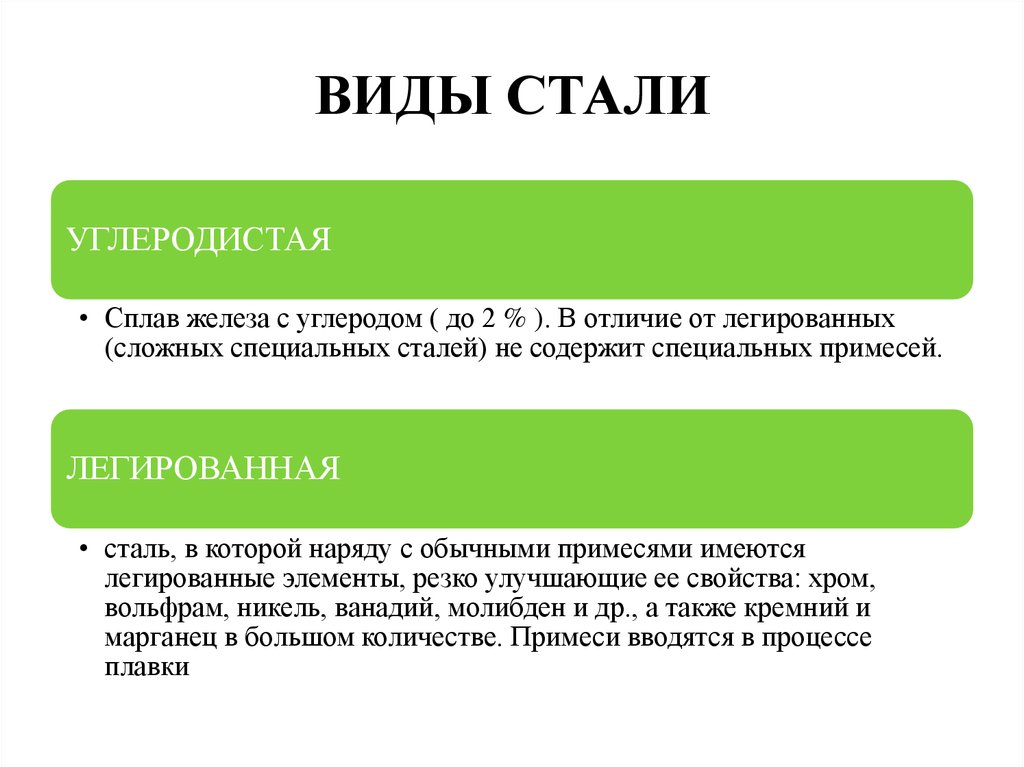

Сталь относится ко всем металлическим сплавам, основным компонентом которых является железо и в которых массовая доля углерода С составляет менее 2 %. Две основные группы сталей известны как углеродистая сталь и нержавеющая сталь. В зависимости от комбинации легирующих элементов характеристики данной стали могут быть самыми разными: например, очень мягкой и ковкой или, скорее, чрезвычайно твердой и хрупкой.

Рабочие свойства

Углерод является наиболее распространенным легирующим материалом для железа, но используются различные другие легирующие элементы, такие как марганец, хром, ванадий и вольфрам. Углерод и другие элементы действуют как упрочняющие агенты, препятствуя скольжению дислокаций в кристаллической решетке атомов железа относительно друг друга. Изменение количества легирующих элементов и формы их присутствия в стали (растворенные элементы, выделенная фаза) влияет на такие качества, как твердость, пластичность и предел прочности при растяжении получаемой стали. Сталь с повышенным содержанием углерода можно сделать тверже и прочнее железа, но такая сталь и менее пластична, чем железо.

Изменение количества легирующих элементов и формы их присутствия в стали (растворенные элементы, выделенная фаза) влияет на такие качества, как твердость, пластичность и предел прочности при растяжении получаемой стали. Сталь с повышенным содержанием углерода можно сделать тверже и прочнее железа, но такая сталь и менее пластична, чем железо.

Высококачественная сталь

К высококачественным сталям относятся все углеродистые и легированные стали. Они обозначаются четырехзначным числом – от 1.00xx до 1.09xx. Как правило, они имеют только несколько определенных свойств, например. минимальный предел текучести нелегированной конструкционной стали: 1.0570 – AISI/SAE 1.0570 (St 52-3) имеет предел текучести не менее 355 МПа.

Высококачественная сталь

К высококачественным сталям относятся все углеродистые и легированные стали. Они обозначаются четырехзначным числом – от 1.1xxx до 1.89.xx, как правило, с очень высокими и специфическими степенями чистоты и низким содержанием фосфора и серы. Таким образом, инструментальные стали, быстрорежущие стали и азотированные стали по определению являются высококачественными сталями.

Таким образом, инструментальные стали, быстрорежущие стали и азотированные стали по определению являются высококачественными сталями.

Нелегированная инструментальная сталь

В соответствии с DIN 10 020 доля легирующих элементов должна быть ниже определенных пределов для нелегированных сталей. В первую очередь они определяются как имеющие содержание углерода в пределах 0,40 – 1,40 %. Термическая обработка нелегированной стали приводит к высокой поверхностной твердости, высокой износостойкости и хорошей режущей способности, характеризующейся прочным сердечником (чистая сталь с поверхностным упрочнением). Они хорошо подходят для простых в использовании инструментов, подверженных низким нагрузкам. Нелегированные инструментальные стали могут подвергаться воздействию рабочих температур до 200 градусов Цельсия. (например, ПРЕМИУМ 1.1730 – AISI/SAE 1045).

Легированная инструментальная сталь

Легированные инструментальные стали названы так потому, что они содержат по крайней мере один легирующий элемент, доля которого находится в определенных пределах, установленных в соответствии с DIN 10 020. Таким образом, возможна очень высокая твердость (в зависимости от на сплаве, а также хорошую прокаливаемость по всему поперечному сечению детали), в дополнение к высокой износостойкости и/или высокой ударной вязкости, что делает их подходящими для обработки различных материалов, таких как листовой металл или пластик. Они делятся на категории в зависимости от рабочей температуры: холоднодеформируемая сталь (постоянная рабочая температура до 200 градусов Цельсия), горячедеформируемая сталь (постоянная рабочая температура > 200 градусов Цельсия) и быстрорежущая сталь (постоянная рабочая температура до 600 градусов Цельсия). ). Независимо от температуры часто проводится дополнительная классификация стали для пластиковых форм, ориентированная на применение, тогда как природа стали отвечает особым требованиям обработки пластмасс. Это в основном включает все обычные инструментальные стали и нержавеющие стали.

Таким образом, возможна очень высокая твердость (в зависимости от на сплаве, а также хорошую прокаливаемость по всему поперечному сечению детали), в дополнение к высокой износостойкости и/или высокой ударной вязкости, что делает их подходящими для обработки различных материалов, таких как листовой металл или пластик. Они делятся на категории в зависимости от рабочей температуры: холоднодеформируемая сталь (постоянная рабочая температура до 200 градусов Цельсия), горячедеформируемая сталь (постоянная рабочая температура > 200 градусов Цельсия) и быстрорежущая сталь (постоянная рабочая температура до 600 градусов Цельсия). ). Независимо от температуры часто проводится дополнительная классификация стали для пластиковых форм, ориентированная на применение, тогда как природа стали отвечает особым требованиям обработки пластмасс. Это в основном включает все обычные инструментальные стали и нержавеющие стали.

Сталь для холодной обработки

В категории легированных сталей могут быть изготовлены инструменты для холодной обработки, которые допускают как механическую обработку (например, резку), так и необработку (например, штамповку) при температурах до 200 градусов Цельсия. Они должны быть достаточно прочными и устойчивыми к давлению, а также иметь высокую износостойкость. Свойства обусловлены определенными комбинациями легирующих элементов: например, более высокое содержание хрома приводит к образованию твердых карбидов, повышающих износостойкость. Добавление молибдена, ванадия и вольфрама может оптимизировать это свойство. Прежде всего, холоднодеформированные стали должны подходить для механической обработки и демонстрировать минимально возможное изменение размеров при последующей термообработке (например, PREMIUM 1.2842 – AISI/SAE O 2).

Они должны быть достаточно прочными и устойчивыми к давлению, а также иметь высокую износостойкость. Свойства обусловлены определенными комбинациями легирующих элементов: например, более высокое содержание хрома приводит к образованию твердых карбидов, повышающих износостойкость. Добавление молибдена, ванадия и вольфрама может оптимизировать это свойство. Прежде всего, холоднодеформированные стали должны подходить для механической обработки и демонстрировать минимально возможное изменение размеров при последующей термообработке (например, PREMIUM 1.2842 – AISI/SAE O 2).

Сталь для горячей обработки

Также в категории легированных сталей могут быть созданы инструменты для горячей обработки для процессов, которые при температуре менее 200 градусов Цельсия также могут выполняться с помощью инструментов для холодной обработки (например, зажимные инструменты, броня ). Однако их особые сплавы позволяют использовать их в течение длительного времени при температуре более 200 градусов Цельсия (например, ковка, горячая прокатка или горячая резка). Эти стали обладают жаропрочностью, ударной вязкостью, стойкостью к износу и термическому удару, а также высокой стойкостью к отпуску. Важными легирующими элементами, в дополнение к элементам стали для холодной обработки, являются никель, молибден и кобальт (например, PREMIUM 1.2343 – AISI/SAE H 11).

Эти стали обладают жаропрочностью, ударной вязкостью, стойкостью к износу и термическому удару, а также высокой стойкостью к отпуску. Важными легирующими элементами, в дополнение к элементам стали для холодной обработки, являются никель, молибден и кобальт (например, PREMIUM 1.2343 – AISI/SAE H 11).

Быстрорежущая сталь

Быстрорежущая сталь используется в основном для инструментов, работающих на очень высоких скоростях резания (например, фрезерование). Они сильно легированы карбидообразующими элементами, такими как хром, молибден, вольфрам и ванадий, а также кобальтом для специальных термических нагрузок. По сравнению с низколегированными сталями быстрорежущие стали способны увеличить скорость резания до 10 раз, так как обладают очень высокой термостойкостью, износостойкостью, стойкостью к отпуску и термической твердостью (красная твердость). Их также называют быстрорежущими сталями (например, PREMIUM 1.3343 – AISI/SAE M 2).

Сталь для форм для пластмасс

Сталь для форм для пластмасс — это общий термин для сталей, которые, в дополнение к другой холодной или горячей обработке, также могут использоваться при механической обработке и переработке пластмасс. Поскольку требования очень разнообразны, существует множество инструментальных и инженерных сталей, доступных для использования в производстве пластиковых деталей. Различают инструменты для литья под давлением (в этом случае пластмасса затвердевает в форме, например, во вкладышах формы) и инструменты для литья под давлением (здесь сталь контактирует только с жидким пластиком, например, экструзионные головки). Стали для форм для пластмасс, например, должны легко поддаваться полировке, в связи с высоким качеством поверхности конечных изделий (степень чистоты), должны быть термостойкими, а также устойчивыми к давлению и износу, а при обработке изделий из ПВХ, также устойчивы к ржавчине и кислотам (например, PREMIUM 1.2316 – AISI/SAE 1.2316).

Поскольку требования очень разнообразны, существует множество инструментальных и инженерных сталей, доступных для использования в производстве пластиковых деталей. Различают инструменты для литья под давлением (в этом случае пластмасса затвердевает в форме, например, во вкладышах формы) и инструменты для литья под давлением (здесь сталь контактирует только с жидким пластиком, например, экструзионные головки). Стали для форм для пластмасс, например, должны легко поддаваться полировке, в связи с высоким качеством поверхности конечных изделий (степень чистоты), должны быть термостойкими, а также устойчивыми к давлению и износу, а при обработке изделий из ПВХ, также устойчивы к ржавчине и кислотам (например, PREMIUM 1.2316 – AISI/SAE 1.2316).

Коррозионностойкая сталь

Коррозионностойкая сталь обычно имеет высокое содержание хрома (не менее 12 %) (например, PREMIUM 1.2083 – AISI/SAE 420). Они не обязательно гарантируют полную устойчивость к ржавчине, но предотвращают технически проблематичный случай ржавчины. Кислотостойкая сталь, например, еще более устойчива, так как содержит минимум 8 % никеля (например, PREMIUM 1.4301 – AISI/SAE 304). Коррозионно- и кислотостойкие стали в основном используются в пищевой и химической промышленности. В зависимости от состава сплава структура классифицируется как мартенситная (намагничиваемая, например, PREMIUM 1.2316 – AISI/SAE 1.2316) или аустенитная (ненамагничивающаяся, например, PREMIUM 1.4301 – AISI/SAE 304).

Кислотостойкая сталь, например, еще более устойчива, так как содержит минимум 8 % никеля (например, PREMIUM 1.4301 – AISI/SAE 304). Коррозионно- и кислотостойкие стали в основном используются в пищевой и химической промышленности. В зависимости от состава сплава структура классифицируется как мартенситная (намагничиваемая, например, PREMIUM 1.2316 – AISI/SAE 1.2316) или аустенитная (ненамагничивающаяся, например, PREMIUM 1.4301 – AISI/SAE 304).

Цементируемая сталь

Закаливаемые стали варьируются от среднелегированных до нелегированных сталей, которые обычно содержат менее 0,25 % углерода. При температурах > 920 градусов Цельсия эти стали могут быть обогащены углеродом (науглероживание) (например, с использованием порошка/гранул, газовой или солевой ванны). Углерод диффундирует в поверхностную зону на глубину 1,5 – 2 мм. После науглероживания применяется комбинация различных процессов закалки, принимая во внимание необходимость различных температур отверждения, соответствующих разным концентрациям углерода на поверхности и в сердцевине.