Содержание

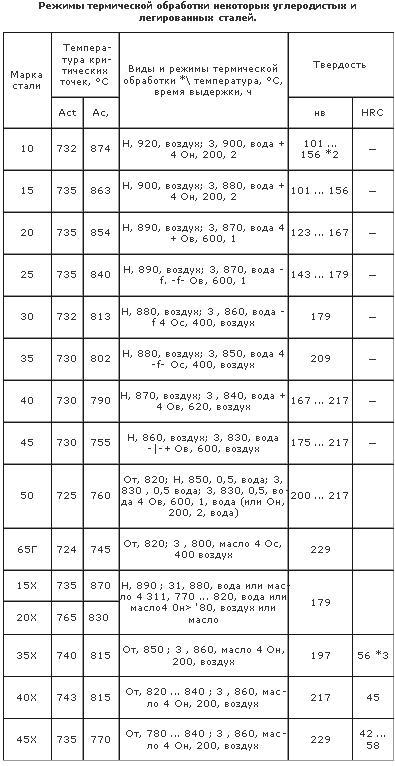

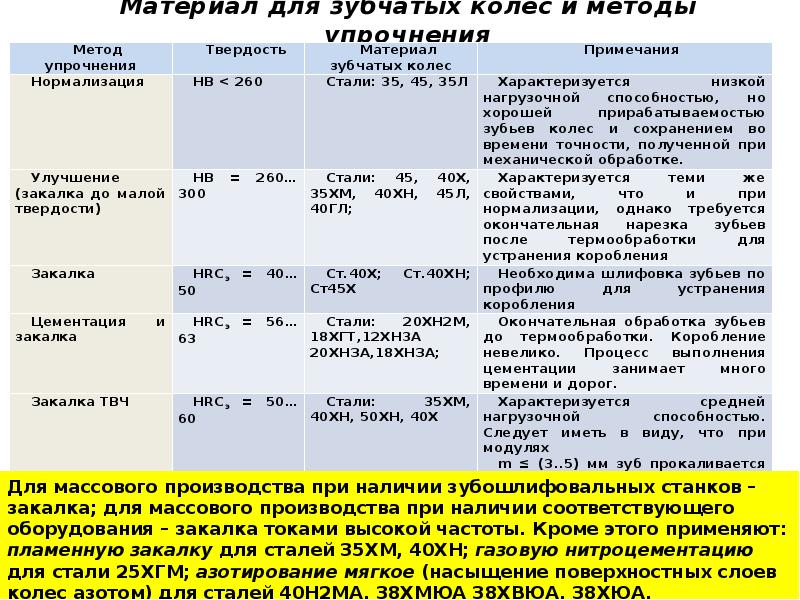

процесс, способы, твердость после закалки

Термообработка представляет собой одну из необходимых и важных операций в процессе обработки стали. Ее широко использует металлургия и машиностроение. Технология термообработки стали 45 обеспечивает достижение высоких характеристик прочности. Это обстоятельство позволяет значительно расширить область применения обработанных подобным способом деталей. При использовании технологии закалки стали 45 твердость изделий становится существенно выше.

Особенности термообработки

Закалка стали 45 – метод, широко используемый в металлургии и машиностроении. Но как закалить сталь 45, чтобы получить ожидаемый результат? Чтобы изменить характеристики, необходимо провести термообработку. При этом должны соблюдаться определенные режимы воздействия. Этот процесс схематично можно представить следующими процессами:

- Отжиг.

- Нормализация.

- Старение.

- Закалка и отпуск.

Качество стали 45 при термообработке зависит от ряда факторов.

- Температурный режим.

- С какой скоростью повышается температура.

- Промежуток времени, в течение которого на металл воздействует высокая температура.

- С какой скоростью происходит процесс охлаждения.

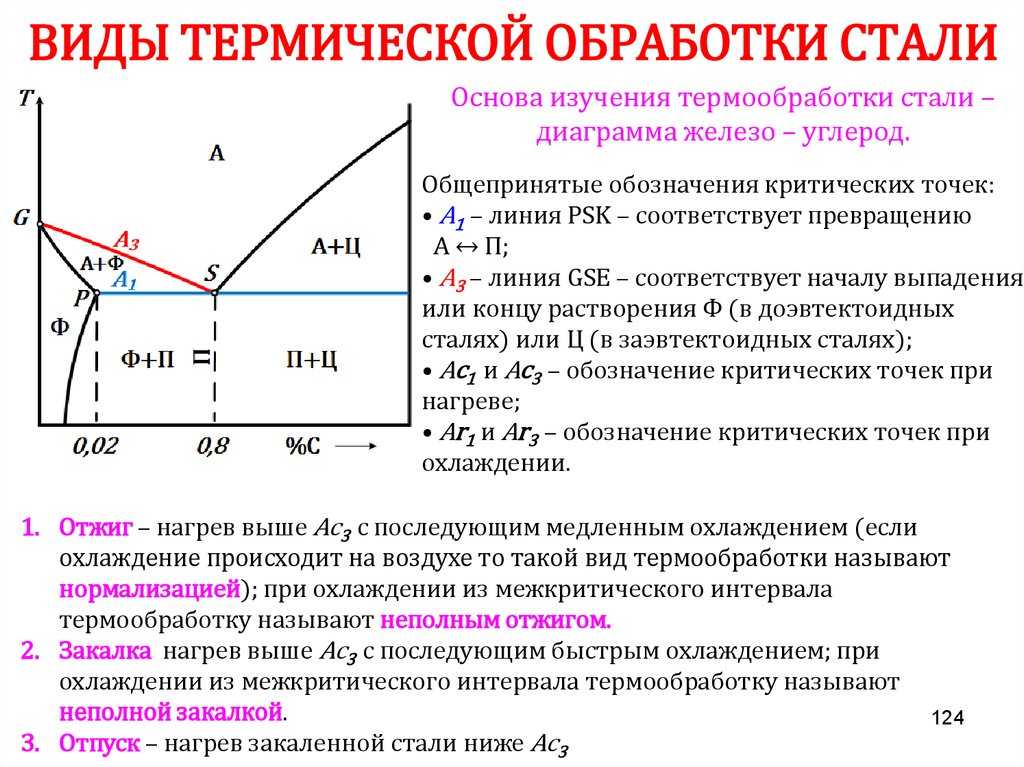

Термическая обработка состоит в нагревании детали до заданной температуры. Охлаждают ее с той же либо несколько иной скоростью. Железоуглеродистые сплавы характеризуются превращениями при нагревании их до определенных температур. Они носят название критических точек. Эти превращения сопряжены с кристаллизационным характером. При закалке стали 45 твердость изделий значительно повышается.

Использование специальных охлаждающих жидкостей

В ходе проведения технологического процесса для охлаждения деталей в основном используется вода. Качество охлаждающей жидкости можно изменить, добавив соду или специальные соли, что может повлиять на процесс охлаждения заготовки.

Для сохранения процесса закалки категорически запрещается использовать содержащуюся в нем воду для посторонних операций. Вода должна быть чистой и иметь температуру от 20 до 30 °С. Запрещено использовать для закалки стали проточную воду.

Вода должна быть чистой и иметь температуру от 20 до 30 °С. Запрещено использовать для закалки стали проточную воду.

Состав смесей солей и щелочей, применяемых в качестве закалочных сред

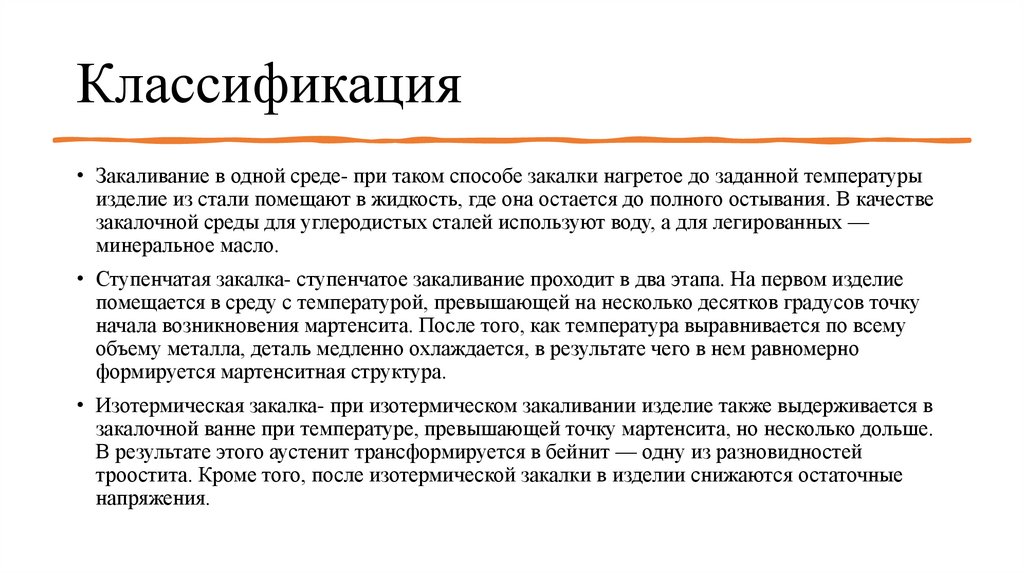

Данный способ закалки применяется только для цементированных изделий или имеющих простую форму.

Изделия, имеющие сложную форму, изготовленные из конструкционной специальной стали охлаждаются в 5% растворе каустической соды при температуре 50-60 °С. Операция закалки, проводится в помещении, оснащенном вытяжной вентиляцией. Для закалки заготовок выполненных из высоколегированной стали применяют минеральные масла, причем скорость охлаждения в масленой ванне не зависит от температуры масла. Недопустимо смешивание масла и воды, что может привести к появлению трещин на металле.

При закалке в масляной ванне необходимо выполнять ряд правил:

- Остерегаться воспламенения масла.

- При охлаждении металла в масле происходит выделение вредоносных газов (обязательно наличие вытяжной вентиляции).

- Происходит образование налета на металле.

- Масло теряет свои свойства при интенсивном использовании для охлаждения металла.

Химический состав

Что для стали означает номер 45? Это говорит о том, что в данном сплаве содержится 0,45% углерода. Остальные примеси представлены в незначительном количестве. Среди основных ее заменителей можно выделить сталь 40 и 50. Их также характеризует высокая прочность. Если рассматривать химические соединения, входящие в состав стали в процентном отношении, то наибольшая доля приходится на железо. У него этот показатель достигает 97%. В различных количествах входят и другие химические элементы. Самый низкий показатель у фосфора. В ней его содержится всего 0,035%.

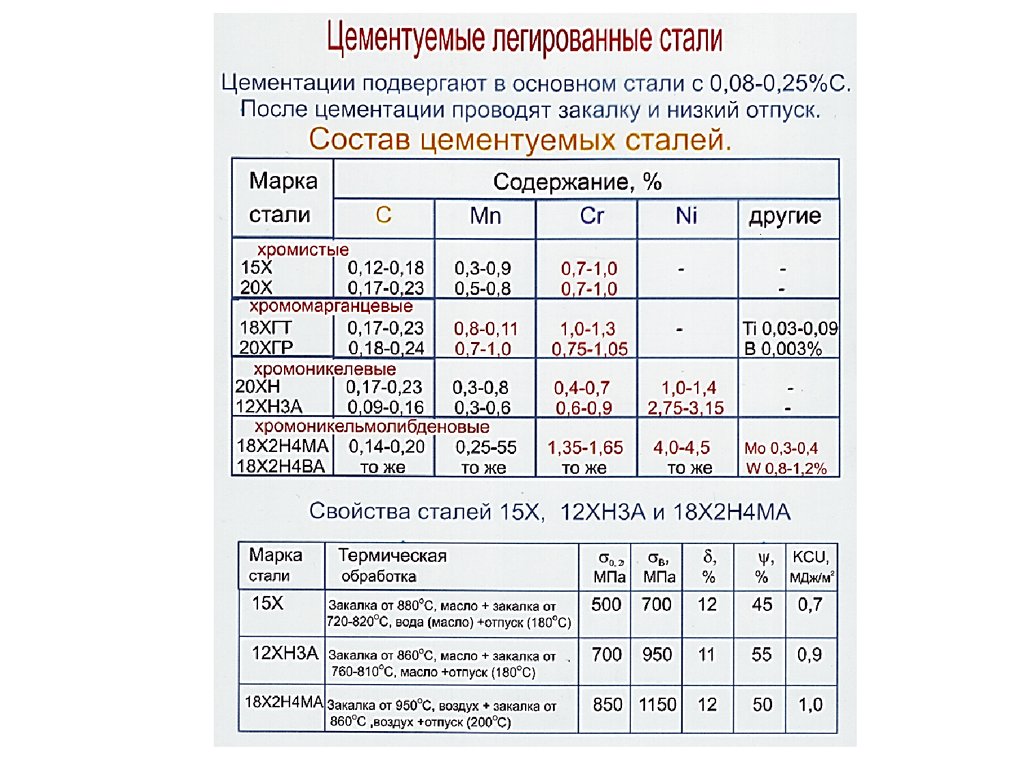

Сталь 45Х конструкционная легированная

Аналоги и заменители

Вид поставки

Cортовой прокат, в том числе фасонный: ГОСТ 4543—71, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 10702-78.

Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

Шлифованный пруток и серебрянка ГОСТ 14955—77.

Лист толстый ГОСТ 1577—81, ГОСТ 19903-74.

Полоса ГОСТ 103-76, ГОСТ 82-70.

Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70.

Назначение и применение

Сталь 45Х является конструкционной углеродистой легированной сталью перлитного класса. Из стали 45Х изготавливают детали к которым предъявляются требования повышенной твердости, износостойкости, прочности и работающие при незначительных ударных нагрузках:

Кроме перечисленного сталь 45Х применяется для изготовления нагруженных валов, штоков насосов и задвижек, работающих при температуре не выше 450 °С в некоррозионной среде, для высоконагруженных болтов и шпилек, для валов центробежных насосов.

Часто детали нефтепромыслового оборудования из стали 45Х (например, цилиндрическая поверхность на рабочем участке штоков поршня грязевых насосов, вылы, звездочки и зубчатые колеса буровых установок, пальцы шарниров и т.д.) подвергаются закалке с нагревом токами высокой частоты.

Расшифровка стали 45Х

Цифра 45 означает, что содержание углерода в стали составляет 0,45%.

Буква Х означает, что в стали содержится хром в количестве до 1,5%.

Химический состав, % (ГОСТ 4543-71)

Химический состав, % (ГОСТ 4543-2016)

ПРИМЕЧАНИЕ: знак «-» означает, что массовую долю данного элемента не нормируют и не контролируют, если не указано иное (см. ГОСТ 4543-2016).

Твердость (ГОСТ 4543-2016)

- Твердость по Бринеллю металлопродукции в отожженном (ОТ) или высокоотпущенной (ВО) состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском (Н+ВО), диаметром или толщиной свыше 5 мм должна соответствовать нормам, указанным в таблице

Марка стали Твердость HB, не более 45Х 229

ПРИМЕЧАНИЕ Твердость калиброванной металлопродукции в отожженном (ОТ) или высокоотпущенном (ВО) состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском (Н+ВО), может быть на 15 НВ более указанной в таблице выше.

- Твердость горячекатаной и кованой металлопродукции, поставляемой без термической обработки, не нормируют и не контролируют.

- Твердость калиброванной металлопродукции и металлопродукции со специальной отделкой поверхности диаметром или толщиной свыше 5 мм, поставляемой в нагартованном состоянии (НГ), должна быть не более 269 НВ.

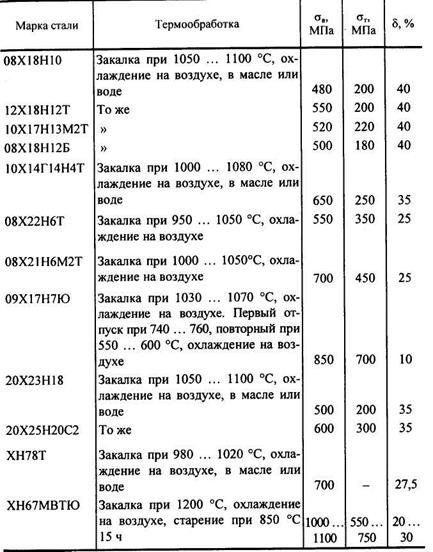

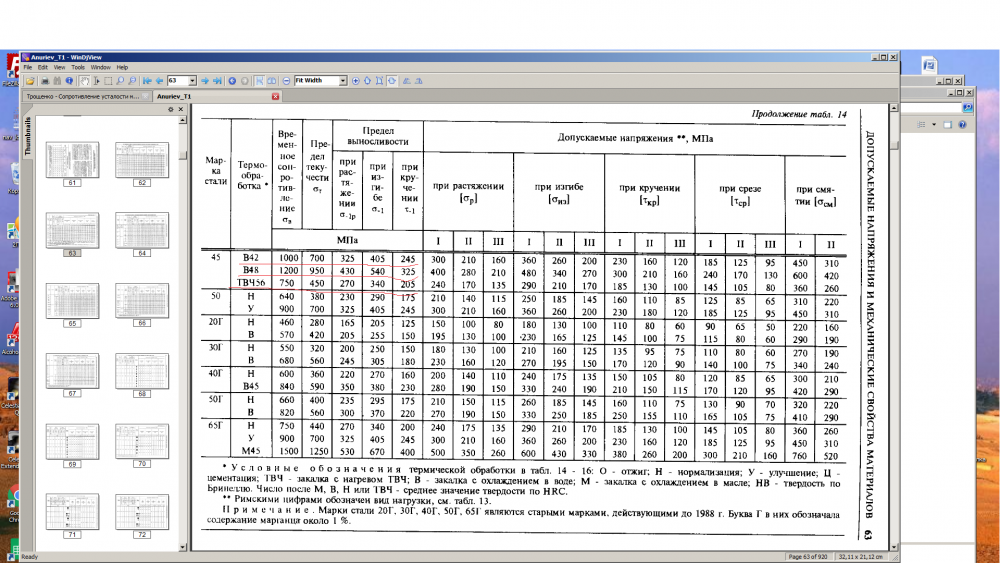

Механические свойства проката (ГОСТ 4543-2016)

| Марка стали | Режим термической обработки | Механические свойства, не менее | Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | ||||||||

| Закалка | Отпуск | Предел текучести σт, Н/мм2 | Временное сопротивление σв, Н/мм2 | Относительное | Ударная вязкость КС U, Дж/см2 | ||||||

| Температура, °С | Среда охлажде- ния | Темпера- тура, °С | Среда охлаждения | удлинение δ,% | сужение Ψ, % | ||||||

| 1-й закалки или нор- мализации | 2-й за- калки | ||||||||||

| 45Х | 840 | — | Масло | 520 | Вода или масло | 835 | 1030 | 9 | 45 | 49 | 25 |

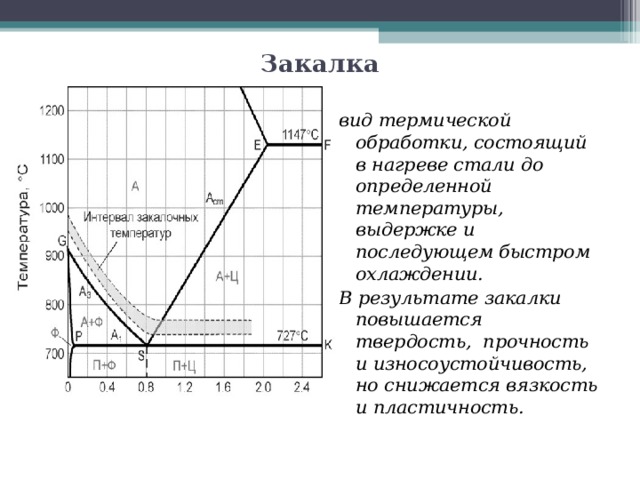

Структурные изменения металла

В исходном состоянии структура представляет собой две фазы, которые смешаны между собой – феррит и цементит. Если медленно нагревать до незначительных температур, то никаких изменений в ней не произойдет. Если вести дальнейшее нагревание, феррит растворится в аустените. При нагреве выше критической температуры, структура их примет однородный характер.

Если медленно нагревать до незначительных температур, то никаких изменений в ней не произойдет. Если вести дальнейшее нагревание, феррит растворится в аустените. При нагреве выше критической температуры, структура их примет однородный характер.

Атомная решетка железа имеет объемно-центрированный характер. При сильном нагревании она становится гранецентрированной по типу. До нагревания углеродные атомы входят в перлит (кристаллы цементита), после этого он примет иное состояние и станет твердым раствором. В этом случае его атомы окажутся в решетке железа. При резком охлаждении, например, при помощи воды, ее можно закалить.

В таком состоянии она приобретет величины, характерные для комнатной температуры. Казалось бы, все перестроится в обратном порядке. Но подобные температурные параметры не придадут углеродным атомам выраженной мобильности. Скорость в этом случае настолько незначительная, что атомы просто не успевают выйти из раствора, когда имеет место быстрое охлаждение. Они остаются в структуре решетки.![]() При этом возникает сильное внутреннее напряжение металла. Использование закаленной стали существенно увеличивают возможность применения деталей, материалом для изготовления которых явилась именно такая сталь.

При этом возникает сильное внутреннее напряжение металла. Использование закаленной стали существенно увеличивают возможность применения деталей, материалом для изготовления которых явилась именно такая сталь.

Свойства стали Ст 45

Приобретая изделия из металла, необходимо знать свойства материала, из которого они изготовлены. То, из стали какой марки произведена продукция, влияет на ее стоимость, прочность, надежность. Это также определяет срок службы и возможную сферу применения.

В данном случае, вы найдете информацию про марку стали 45, которая часто используется для изготовления разнообразных металлических товаров. Она считается конструкционной углеродистой качественной. Чтобы приобрести изделия металлопроката из стали 45, ознакомьтесь с каталогами компании и обратитесь к нашим менеджерам.

Она поставляется в виде сортового и фасонного проката. Вы можете найти обширный список изделий, для которых она применяется. Например, серебрянка, листы металла разной толщины, прутья с разными видами обработки поверхности, поковки и кованые заготовки, длинномерные проволочные изделия, ленты и полоскы, а также трубы.

Закалка

Термообработка стали 45 предполагает нагрев выше критической температуры. В дальнейшем проводится ускоренное охлаждение, проще говоря, осуществляется закаливание. После этого закаленный материал приобретает повышенную прочность и твердость. Температурный режим при закалке стали 45 определяется тем, сколько углерода и присадок легирующего характера содержится в стали.

Технология должна осуществляться в соответствии с установленным регламентом, поскольку после того, как проведена закалка, на заготовке образуется слой окалины. При этом происходит частичная потеря углерода. Металл должен охлаждаться быстро. Это не даст аустениту преобразоваться с появлением сорбита или троостита. Деталь охлаждается в соответствии с точным графиком. Если он будет нарушаться, будут образовываться мелкие трещины. Охладив деталь до температуры 200-300 градусов, процесс искусственно замедляют. При этом проводят применение охлаждающих жидкостей.

Для нагревания используются специальные печи. Перед этим производят подогрев отдельных частей. При этом проводят использование:

Перед этим производят подогрев отдельных частей. При этом проводят использование:

- печей, где температура 500 градусов;

- специальных соляных ванн.

Деталь погружается на несколько секунд 2-3 раза. Непременное условие: прогрев всей детали должен осуществляться равномерно. Все заготовки погружаются одномоментно, далее необходима выдержка. Подробнее об этом можно посмотреть в видео.

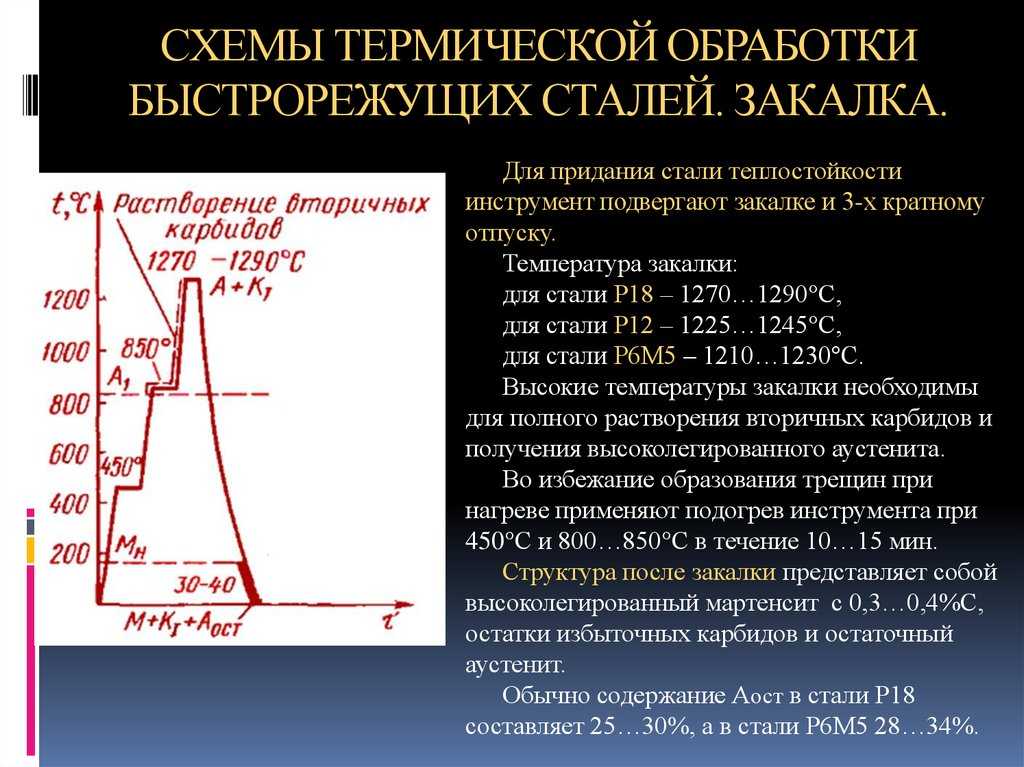

Закалка с помощью ТВЧ

С использованием ТВЧ температура нагрева более высокая по своим показателям.

Подобное обстоятельство становится возможным благодаря наличию двух факторов:

Нагрев обусловливает ускоренное изменение и переход перлита в аустенит. Процесс происходит в границах сжатых временных рамок. Температура при этом очень высокая о своей величине. Но при этом заготовка не перегревается. При таких операциях характеристики металла, обусловливающие его твердость, становятся больше на 3 единицы по Роквеллу. С помощью такого способа закалить деталь можно весьма основательно.

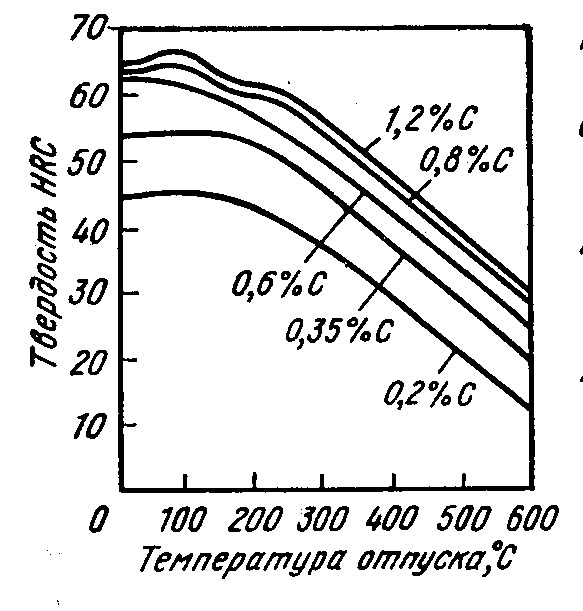

Испытание твердости, а, следовательно, и закаливаемость деталей, определяют по методу Бринелля.

Рекомендации при выборе

Сталь 65г совсем не поддаётся свариванию. При изготовлении изделий следует учитывать это свойство.

Также нужно помнить, что материал чаще всего применяется для спортивного холодного оружия. Это обусловлено хорошей стойкостью к ударам при одновременной низкой стоимостью исходного материала. Это позволяет иметь в наличии снаряды при небольших материальных затратах.

Нож сделанный из стали 65Г.

Ножи из 65г не рекомендуется использовать в хозяйственных целях, например, на кухне, где постоянная сырость. Чтобы режущие инструменты, изготовленные из этой марки, не покрывались ржавчиной, их необходимо хранить в сухих помещениях. Масляное покрытие защитит клинки от коррозии.

Отпуск

Этот процесс определяется той температурой, которая необходима. С этой целью используются:

- печи, имеющие принудительную циркуляцию воздуха;

- селитровый раствор в специальных ваннах;

- масляные ванны;

- ванна, заполненная щелочью.

Температуру отпуска определяет марка стали. Процесс позволяет изменить структуру и снизить напряженность в металле. При этом не наблюдается значительного снижения твердости. Затем заготовка попадает в поле зрения технического контроля, а после этого отправляется заказчику.

Применение защитных мер

В процессе термической обработки происходит постепенное выгорание углерода и образование налета окалины. Для предотвращения ухудшения качества металла и его защиты используются защитные газы, которые закачиваются в ходе процесса закаливания. В печь имеющую герметичную камеру, где происходит термообработка с помощью специального генератора, закачивается газ аммиак или метан.

При отсутствии герметичных печей операции обработки производятся в специальной герметичной таре, куда предварительно засыпается чугунная стружка для предотвращения выгорания углерода.

При обработке заготовок в соляных ваннах металл защищен от окисления, а для создания необходимых условий для сохранения уровня углерода содержание ванной 2-х кратно в течение суток раскисляется борной кислотой, кровяной солью или бурой. При температуре обработки в диапазоне температур 760-1000 °С в качестве раскислителя может использоваться древесный уголь.

При температуре обработки в диапазоне температур 760-1000 °С в качестве раскислителя может использоваться древесный уголь.

В растворе электролита

Метод базируется на анодном эффекте и подходит для небольших предметов.

- Предмет погружается в печь-ванну с раствором, предварительно разогретым до рабочей температуры (от 450 до 1050°С, в среднем — 850-860°С). Необходимое напряжение составляет 150-300 В.

- За 1,5-2 часа поверхность металла насыщается углеродом на глубину 0,3-0,4 мм.

Стандартный раствор содержит:

- соду 75-85 %;

- хлористый натрий 10-15 % ;

- карбид кремния 6-10 %.

Видео: цементация (закалка).

Процесс нормализации

Нормализации, сохраняющие исходное написание

Конвертация в нижний регистр. Компоненты схемы и хоста не чувствительны к регистру, и большинство нормализаторов конвертирует URL в нижний регистр. Например:

→

Перевод в верхний регистр управляющих конструкций Все символы с процентным указателем (например «%3А») являются регистро-зависимыми и должны быть переведены в верхний регистр. Например:

Например:

→

Перекодировка управляющих конструкций в явные символы. Для связанности процентные конструкции переводятся в понятные символы (Альфа (%41-%5A и %61-%7A), Цифровые (%30-%39), дефис (%2D), точка (%2E), подчёркивание (%5F), или тильда (%7E) не должны создаваться URI поставщиками и когда находятся такие URI с процентными конструкциями, то они должны быть переведены в символы. Например:

→

Удаление порта́ по умолчанию. Порт по умолчанию (порт 80 для протокола http) может быть удалён из URL. Например:

→

Нормализация с частичным сохранением исходного написания

Добавление конечной косой черты. Демонстрация каталога при помощи конечной косой черты, включённой в состав URL. Например:

→

Удаление сегментов-точек. Сегменты «..» и «.» могут быть удалены из URL, согласно алгоритму, описанному в RFC 3986 (или похожему). Например:

→

Нормализации, изменяющие написание

Применяются следующие способы нормализации, приводящие к различному написанию URL, ведущих на один ресурс:

Удаление головного индекса. Например:

Например:

→ →

Удаление фрагментов. Фрагмент URL (англ.)русск. никогда не виден на сервере и может быть удален. Например:

→ Однако, приложения на AJAX часто используют переменные в таких фрагментах и их удаление может привести к перенаправлению на другой ресурс.

Замена IP адреса именем доме́на. Проверка, есть ли для IP-адреса доменное имя. Например:

→ Обратная замена редко бывает безопасной из-за использования виртуальных веб-серверов.

Сокращение идентификаторов протоколов. Различные протоколы прикладного уровня, например, https, могут быть переведены в http. Например:

→

Удаление дублированных слешей Два соседних слеша в пути можно преобразовать в один. Например:

→

Удаление или добавление «www» как элемента верхнего доменного уровня. Некоторые сайты оперируют двумя интернет-доменами. Например https://example.com/ и https://www.example.com/ могут вести на один ресурс. Многие веб-сайты перенаправляют пользователя с www на не-www адрес или наоборот. Алгоритмы нормализации могут определить эти перенаправления и соответствующим образом преобразовать URL. Например:

Алгоритмы нормализации могут определить эти перенаправления и соответствующим образом преобразовать URL. Например:

→

Сортировка параметров запросов. Некоторые веб страницы используют более чем один параметр в URL. Алгоритмы нормализации могут отсортировать параметры в алфавитном порядке (с сохранением их значений) и пересоздать URL. Например:

→ Однако порядок параметров в URL может быть значимым (это не определяется стандартами) и веб сервер может позволять переменным появляться несколько раз.

Удаление неиспользуемых переменных в запросе. Страница может ожидать только определённые параметры и неиспользуемые параметры можно удалить. Например:

→ Параметр без значения не означает что параметр не используется.

Удаление параметров запроса по умолчанию. Значение параметров по умолчанию в строке запроса могут показывать одинаковый результат, даже если они не будут указаны. Например:

→

Удаление «?» при пустом запросе. Когда запрос пустой, то символ «?», возможно, не нужен. Например:

Например:

→

Пережог

Мартенситное превращение в стали

Пережог — неисправимый брак. При ковке изделий из низкоуглеродистых сталей требуется меньше число нагревов, чем при ковке подобного изделия из высокоуглеродистой или легированной стали.

При нагреве металла требуется следить за температурой нагрева, временем нагрева и температурой конца нагрева. При увеличении времени нагрева — слой окалины растет, а при интенсивном, быстром нагреве могут появиться трещины. Известно из опыта, что на древесном угле заготовка 10-20 мм в диаметре нагревается до ковочной температуры за 3-4 минуты, а заготовки диаметром 40-50 мм прогревают 15-25 минут, отслеживая цвет каления.

Это интересно: Термостойкая краска по металлу до 1000 градусов

Термическая обработка (воронение, отжиг, нормализация, закалка) стали (чугуна, меди, латуни) и металла 40х, 45х, 20х (Киев, Харьков, Днепр, Суммы)

Старения — это операция термической обработки, при которой в закаленном без полиморфного превращения сплаве происходит распад пересыщенного твердого раствора.

Причиной старения стали является пересыщение феррита углеродом и азотом, а также примесными атомами и характерно для низкоуглеродистых сталей (≤ 0,03 % С).

В результате старения происходит изменение свойств закаленных сплавов. В отличие от отпуска, после старения увеличиваются прочность и твердость, и уменьшается пластичность.

Старение сплавов связано с переменной растворимостью избыточной фазы, а упрочнение при старении происходит в результате дисперсионных выделений при распаде пересыщенного твердого раствора и возникающих при этом внутренних напряжений.

В зависимости о температуры нагрева закаленного сплава старение может происходить при комнатной температуре (естественное старение) или повышенной (искусственное). Кроме того, различают еще два вида старения в зависимости от движущей силы распада: термическое старение, протекающее в закаленном сплаве и деформационное, происходящее в изделиях после пластической деформации при температуре ниже температуры рекристаллизации.

_____________________

Термическая обработка металлов

Термическая обработка (отжиг, нормализация, закалка) представляет собой высокотемпературное воздействие на сталь для смены структуры или свойств металла.

На металлообрабатывающих предприятиях термическая обработка используется для воздействия на структуру цветных и черных металлов.

Разные виды металла обладают разной прочностью, склонностью к различным химическим реакциям, коррозии. Термическая обработка — отжиг, закалка, нормализация помогают улучшить свойства стали или любого металлического сплава, повысить прочность, подготовить к последующей обработке.

Термическая обработка — назначение

Термическая обработка металлов, такая как нормализация, закалка и отжиг могут производиться как с металлическими изделиями Харьков, так и с заготовками.

У готовых изделий термическая обработка помогает снять напряжённость и сделать материал податливым после штамповки и литья. Обработанный таким методом, как закалка, либо отжиг, либо нормализация материал легко поддается предусмотренному воздействию.

Обработанный таким методом, как закалка, либо отжиг, либо нормализация материал легко поддается предусмотренному воздействию.

Если термическая обработка Харьков применяется к заготовке, то цель стоит повысить устойчивость к температурным воздействиям, повысить прочность, защитить от коррозии, и в целом улучшение эксплуатационных качеств металлопроката.

Термическая обработка стали — виды

Термическая обработка стали и чугуна производится не только для повышения прочности, а также может быть сделана для размягчения стали.

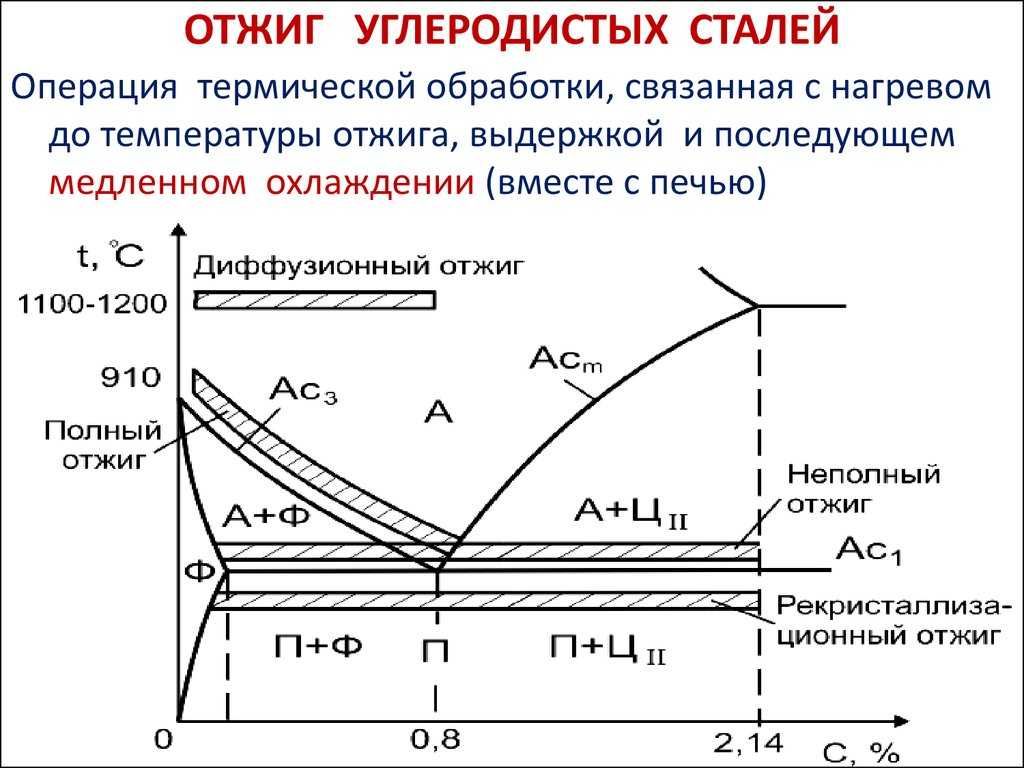

Для понижения прочности металлопроката перед началом манипуляций по деформации обычно производят отжиг. Чтобы сделать металл более податливым для резки, производится нормализация заготовки или же отжиг металла Харьков. Термическая обработка делится на такие виды:

1. Термическая обработка объемная (закалка, нормализация, отпуск металла). Она нужна для придания заданной структуры или же необходимых свойств металлическому изделию полностью по всей глубине.

Термическая обработка этого вида имеет три подвида:

— закалка,

— отжиг стали и нормализация,

— отпуск или состаривание.

2. Термическая обработка локального типа. Этот способ нужен для придания нужной структуры либо качеств в обозначенном объёме металлоизделия Сумы, следовательно, отжиг, закалка или нормализация производится лишь на заданный объем заготовки (закалка стали 45, закалка стали 40х, закалка стали 20).

3. Химико-термические работы с металлом. Эта термическая обработка используется для приведения к требуемым качествам или для придания какой-либо текстуры какой-либо части металлоизделия. При этом методе температурное влияние направлено на внешний слой заготовки путем нанесения химикатов при определенной температуре. Процесс может производить в различных средах: жидких, газовых, порошкообразных.

Эти виды термообработки (отжиг, закалка, нормализация) имеют очень много разновидностей. Только процедура отжига насчитывает более десяти вариантов методик.

Отпуск

При произведении первичных манипуляций с металлом он получает напряжение, то есть близкое касание молекул вещества. Это приводит к высокой хрупкости металлопроката. Процедура отпуска упрочняет сталь и снижает её напряжение.

Это приводит к высокой хрупкости металлопроката. Процедура отпуска упрочняет сталь и снижает её напряжение.

Отжиг

Отжиг чугуна, отжиг меди, отжиг латуни и сплавов производится для уравновешивания структуры металла для последующей обработки путем резки. Отжиг бывает полный и неполный. Отжиг полный помогает создать однородную пластичную структуру стали, отжиг неполный придает жесткость пластичной стали.

Закалка

Закалка очень распространена на предприятиях, потому как помогает придать металлу большую восприимчивость к различным технологическим манипуляциям. Закалка увеличивает срок службы металлоизделий Киев и их стойкость к внешним неблагоприятным факторам. Закалка предполагает сильное нагревание стали, а затем резкое охлаждение с целью предотвратить диффузию в металле. При данной технологии закалка придает стали игольчатую структуру.

Нормализация

Нормализация стали Киев производится для уменьшения напряжения и зернистости. Также нормализация нужна для улучшения характеристик металла для последующей работы с ним. Нормализация стали 45 по технологии похожа на отжиг, но температура нормализации не контролируется в печи, так как остывает заготовка в обычной среде. Нормализация стали 40х, и нормализация стали 20 — наиболее востребованные виды нормализации Сумы.

Также нормализация нужна для улучшения характеристик металла для последующей работы с ним. Нормализация стали 45 по технологии похожа на отжиг, но температура нормализации не контролируется в печи, так как остывает заготовка в обычной среде. Нормализация стали 40х, и нормализация стали 20 — наиболее востребованные виды нормализации Сумы.

Механическая термическая обработка

Механико-термическое воздействие на металлоизделие — это классический метод, который ремесленники применяли издревле при работе с металлом. Этот способ представляет собой процедуру пластичной деформации металлоизделия, которая осуществляется после нагревания заготовки. Термическая обработка такой методикой чаще всего завершается закалкой стали, чтобы улучшить ее эксплуатационные характеристики.

Криогенный метод

Такой способ предполагает термальное воздействие без нагрева. Металлоизделие помещают в холодильную камеру, и холод с последующим соревнованием эффективно снижает риск появления ржавчины, увеличивает прочность изделия и срок эксплуатации.

Закаливаемость металла

Показатели закаливаемости металла показывают насколько эффективной была термическая обработка (нормализация, закалка, отжиг). Закаливаемость показывает достигнутую твердость стали, а прокаливаемость показывает, на какую глубину закалена сталь.

Термическая обработка — плюсы методики

Термическая обработка (закалка, отжиг металлопроката, нормализация) используется на большинстве металлообрабатывающих предприятий Сумы, так как ее применение имеет следующие преимущества:

— закалка заготовок, отжиг и нормализация могут производиться со всеми видами металла;

— термическая обработка помогает продлить срок эксплуатации металлоизделия;

— нормализация, закалка стали и отжиг способствуют снижению абразивного износа изделий;

— нормализация металлопроката, отжиг стали и закалка помогают минимизировать брак на предприятии Днепр;

— отжиг, нормализация и закалка, упрощают последующие операции с металлическими изделиями и заготовками.

Термическая обработка от компании «КАРБАЗ»

Если вам требуется термическая обработка металлопроката Днепр (закалка, нормализация стали, отжиг), мы качественно выполним данную услугу в самые короткие сроки. Полученные заготовки гарантированно будут иметь самое высокое качество и точно соответствовать инженерным требованиям.

Научная квалификация и большой опыт работы наших сотрудников обеспечат всем нашим клиентам вам идеальное качество любых предоставляемых нами услуг по термообработке. Также, при необходимости, наша компания предоставляет консультации специалистов Киев по металлообработке.

На все наши услуги термической обработки стали, в зависимости от объема работ, имеется гибкая система скидок.

Располагаем всем необходимым производственным и лабораторным оборудованием высокого качества, помогающим выполнять поставленные клиентом задачи. Выполним термическую обработку Днепр (закалка, отжиг, нормализация) без повреждений по всем требуемым параметрам вязкости и прочности.

Процесс термической обработки стали 45, закалка и отпуск

Время публикации: Автор: Редактор сайта Посещение: 7087

Закалка и отпуск — это двойная термическая обработка закалки и высокотемпературного отпуска, цель которой — придать заготовке хорошие комплексные механические свойства.

Закаленная и отпущенная сталь имеет две категории: углеродистая закаленная и отпущенная сталь и легированная закаленная и отпущенная сталь. Независимо от того, углеродистая это сталь или легированная сталь, содержание углерода в ней строго контролируется. При слишком высоком содержании углерода прочность заготовки после закалки и отпуска высока, а ударная вязкость недостаточна. Если содержание углерода слишком низкое, ударная вязкость повысится, а прочность будет недостаточной. Чтобы получить хорошие общие характеристики закаленных и отпущенных деталей, содержание углерода обычно контролируют на уровне 0,30–0,50%.

При закалке и отпуске требуется закалка всего сечения заготовки, чтобы заготовка могла получить микроструктуру, в которой доминирует мелкоигольчатый закаленный мартенсит. В результате высокотемпературного отпуска получается микроструктура, в которой преобладает однородный закаленный сорбит. Небольшие заводы не могут проводить металлографический анализ для каждой печи и, как правило, проводят только испытания на твердость. Это означает, что твердость после закалки должна достигать закалочной твердости материала, а твердость после отпуска проверяют по требованиям чертежа.

Операция закалки и отпуска заготовки должна проводиться строго в соответствии с технологической документацией. Мы лишь предоставляем некоторые взгляды на то, как реализовать процесс во время операции.

Закаленная и отпущенная из стали 45 Сталь 45 представляет собой среднеуглеродистую конструкционную сталь с хорошей обрабатываемостью в холодном и горячем состоянии, хорошими механическими свойствами, низкой ценой и широкими источниками, поэтому она широко используется. Его самым большим недостатком является низкая прокаливаемость, большие размеры поперечного сечения и востребованность заготовок.

Его самым большим недостатком является низкая прокаливаемость, большие размеры поперечного сечения и востребованность заготовок.

Температура закалки стали 45 составляет A3+ (30~50) ℃. В реальной эксплуатации обычно берется верхний предел. Более высокая температура закалки может ускорить нагрев заготовки, уменьшить окисление поверхности и повысить эффективность работы. Для гомогенизации аустенита заготовки требуется достаточное время выдержки. Если фактическое количество установленных печей велико, время выдержки необходимо соответствующим образом увеличить. В противном случае может быть недостаточная твердость из-за неравномерного нагрева. Однако, если время выдержки слишком велико, также будут происходить крупные зерна и серьезное окислительное обезуглероживание, что повлияет на качество закалки. Мы считаем, что если установленный объем печи больше, чем предусмотрено технологической документацией, время нагрева и выдержки необходимо увеличить на 1/5.

Поскольку сталь 45 имеет низкую прокаливаемость, следует использовать 10% солевой раствор с высокой скоростью охлаждения. После того, как заготовка попадет в воду, ее следует закалить, но не остудить насквозь. Если заготовку охладить в соленой воде, заготовка может треснуть. Это вызвано быстрым превращением аустенита в мартенсит при охлаждении заготовки примерно до 180°С. Вызвано чрезмерным напряжением тканей.

После того, как заготовка попадет в воду, ее следует закалить, но не остудить насквозь. Если заготовку охладить в соленой воде, заготовка может треснуть. Это вызвано быстрым превращением аустенита в мартенсит при охлаждении заготовки примерно до 180°С. Вызвано чрезмерным напряжением тканей.

Поэтому, когда закаленная заготовка быстро охлаждается до этой температурной области, следует использовать метод медленного охлаждения. Так как температуру воды на выходе трудно контролировать, ее нужно эксплуатировать опытным путем. Когда тряска заготовки в воде прекратится, выход можно охладить воздухом (лучше масляным охлаждением). Кроме того, заготовка должна двигаться, но не статично, когда она входит в воду, и должна регулярно перемещаться в соответствии с геометрической формой заготовки. Статическая охлаждающая среда и статическая заготовка приводят к неравномерной твердости, неравномерному напряжению и большой деформации или даже растрескиванию заготовки.

Твердость закаленных и отпущенных деталей из стали 45 после закалки должна достигать HRC56~59. Возможность большого сечения ниже, но она не может быть ниже HRC48. В противном случае это означает, что заготовка не была полностью закалена, и в структуре может появиться сорбит или даже феррит. Организация, такая организация все еще сохраняется в матрице закалкой, не достигая цели закалки и отпуска.

Возможность большого сечения ниже, но она не может быть ниже HRC48. В противном случае это означает, что заготовка не была полностью закалена, и в структуре может появиться сорбит или даже феррит. Организация, такая организация все еще сохраняется в матрице закалкой, не достигая цели закалки и отпуска.

Для высокотемпературного отпуска стали 45 после закалки температура нагрева обычно составляет 560 ~ 600 ℃, а требования к твердости — HRC22 ~ 34. Поскольку цель закалки и отпуска состоит в том, чтобы получить всесторонние механические свойства, диапазон твердости относительно широк. Однако, если чертежи имеют требования к твердости, температура отпуска должна быть отрегулирована в соответствии с чертежами для обеспечения твердости. Например, некоторые детали вала требуют высокой прочности, поэтому требования к твердости высокие; а некоторые детали шестерен и валов со шпоночными пазами необходимо фрезеровать и вставлять после закалки и отпуска, поэтому требования к твердости ниже. Что касается времени отпуска и выдержки, то оно зависит от требований к твердости и размера заготовки. Мы считаем, что твердость после отпуска зависит от температуры отпуска, которая имеет мало общего со временем отпуска, но должна быть отработана. Как правило, время отпуска и выдержки заготовки всегда превышает один час.

Что касается времени отпуска и выдержки, то оно зависит от требований к твердости и размера заготовки. Мы считаем, что твердость после отпуска зависит от температуры отпуска, которая имеет мало общего со временем отпуска, но должна быть отработана. Как правило, время отпуска и выдержки заготовки всегда превышает один час.

Пожалуйста, сохраните источник и адрес этой статьи для перепечатки: Процесс термической обработки стали 45 Закалка и отпуск

Minghe Die Casting Company занимается производством и поставкой качественных и высокопроизводительных деталей для литья (ассортимент металлических деталей для литья под давлением в основном включает литье под давлением с тонкими стенками, литье под давлением с горячей камерой, литье под давлением с холодной камерой), круглое обслуживание (служба литья под давлением, Обработка с ЧПУ, изготовление пресс-форм, обработка поверхности). Любые индивидуальные требования к литью под давлением из алюминия, магния или замака / цинка и другие требования к отливкам могут связаться с нами.

Под контролем ISO9001 и TS 16949, все процессы выполняются на сотнях передовых машин для литья под давлением, 5-осевых машин и других объектов, от бластеров до ультразвуковых стиральных машин. Minhe не только имеет передовое оборудование, но и профессиональная команда опытных инженеров, операторов и инспекторов, чтобы воплотить в жизнь дизайн клиента.

Контрактный производитель литья под давлением. Возможности включают литье под давлением алюминиевых деталей с холодной камерой весом от 0,15 фунта. до 6 фунтов, быстросменная установка и обработка. Дополнительные услуги включают полировку, вибрацию, удаление заусенцев, дробеструйную очистку, покраску, гальванопокрытие, нанесение покрытий, сборку и оснастку. Материалы, с которыми работали, включают такие сплавы, как 360, 380, 383 и 413.

Помощь в проектировании литья цинка под давлением/сопутствующие инженерные услуги. Изготовление на заказ прецизионных отливок из цинка. Могут быть изготовлены миниатюрные отливки, отливки под высоким давлением, отливки в многокомпонентные формы, обычные отливки в формы, единичные и отдельные отливки под давлением, а также отливки с закрытой полостью. Отливки могут изготавливаться длиной и шириной до 24 дюймов с допуском +/-0,0005 дюйма.

Отливки могут изготавливаться длиной и шириной до 24 дюймов с допуском +/-0,0005 дюйма.

ISO 9001: 2015 сертифицированный производитель литого под давлением магния. Возможности включают литье магния под высоким давлением с горячей камерой до 200 тонн и холодной камерой до 3000 тонн, проектирование инструментов, полировку, литье, механическую обработку, порошковую и жидкую окраску, полный контроль качества с КИМ возможности, сборка, упаковка и доставка.

Сертификат ITAF16949. Дополнительные услуги литья включают литье по выплавляемым моделям, литье в песчаные формы, гравитационное литье, литье по выплавляемым моделям, центробежное литье, вакуумное литье, литье в постоянные формы. Возможности включают EDI, инженерную помощь, твердотельное моделирование и вторичную обработку.

Примеры использования деталей для литейной промышленности: автомобили, велосипеды, самолеты, музыкальные инструменты, водные транспортные средства, оптические устройства, датчики, модели, электронные устройства, корпуса, часы, механизмы, двигатели, мебель, ювелирные изделия, приспособления, телекоммуникации, освещение, медицинские устройства. , Фотоаппараты, Роботы, Скульптуры, Звуковое оборудование, Спортивное оборудование, Инструменты, Игрушки и многое другое.

, Фотоаппараты, Роботы, Скульптуры, Звуковое оборудование, Спортивное оборудование, Инструменты, Игрушки и многое другое.

Что мы можем вам сделать дальше?

∇ Перейти на главную страницу для Литье под давлением Китай

Производитель литья под давлением Minghe | Категории: Полезные статьи | Теги материалов: литье алюминия, литье цинка, литье магния, литье титана, литье из нержавеющей стали, литье из латуни, литье из бронзы, литье видео, история компании, литье алюминия под давлением | Комментарии отключены

Сопутствующие товары

45 ТЕРМООБРАБОТКА СТАЛИ | Обработанные детали KYLT

由 KYLT Precision CNC Machining

Термическая обработка стали 45, также называемая отпуском стали 45. Сталь

45 представляет собой среднеуглеродистую конструкционную сталь с хорошими свойствами при холодной и горячей обработке, хорошими механическими свойствами, низкой ценой и широкими источниками, поэтому она широко используется при изготовлении зажимных приспособлений или производстве деталей машин. Его самым большим недостатком является низкая прокаливаемость, большой размер поперечного сечения и высокие требования к заготовке, непригодность для использования.

Его самым большим недостатком является низкая прокаливаемость, большой размер поперечного сечения и высокие требования к заготовке, непригодность для использования.

Деталь инструмента для штамповки

Температура термообработки стали:

Температура закалки стали 45 составляет A3+ (30-50). На практике обычно берется верхний предел. Более высокая температура закалки может увеличить скорость нагрева заготовки, уменьшить окисление поверхности и повысить эффективность работы. Для гомогенизации аустенита заготовки необходимо достаточное время выдержки. Если фактическая нагрузка велика, время выдержки должно быть соответствующим образом увеличено. В противном случае может возникнуть явление недостаточной твердости из-за неравномерного нагрева. Однако, если время выдержки слишком велико, также будут серьезные дефекты, такие как крупные зерна и окислительное обезуглероживание, что повлияет на качество закалки. По нашему мнению, если количество печи больше, чем указано в технологической документации, время нагрева и выдержки следует увеличить на 1/5.

Управление охлаждением стали:

Поскольку сталь 45 имеет низкую прокаливаемость, следует использовать 10% раствор соли с высокой скоростью охлаждения. Заготовка должна быть закалена после попадания воды, но не охлаждена. Если заготовку охлаждать в рассоле, это может привести к растрескиванию заготовки. Это связано с тем, что при охлаждении заготовки примерно до 180°С быстрое превращение аустенита в мартенсит вызывает чрезмерное структурное напряжение. Поэтому, когда закаленная заготовка быстро охлаждается до заданной температуры, следует применять метод медленного охлаждения. Поскольку температуру сточных вод трудно контролировать, ее необходимо эксплуатировать опытным путем. Когда тряска заготовки в воде прекращается, сток охлаждается воздухом (если лучше масляным). Кроме того, заготовка не должна быть статичной при попадании в воду. Он должен двигаться равномерно в соответствии с геометрической формой заготовки. Статическая охлаждающая среда плюс стационарная заготовка приводят к неравномерной твердости и неравномерному напряжению, что приводит к большой деформации и даже растрескиванию заготовки.

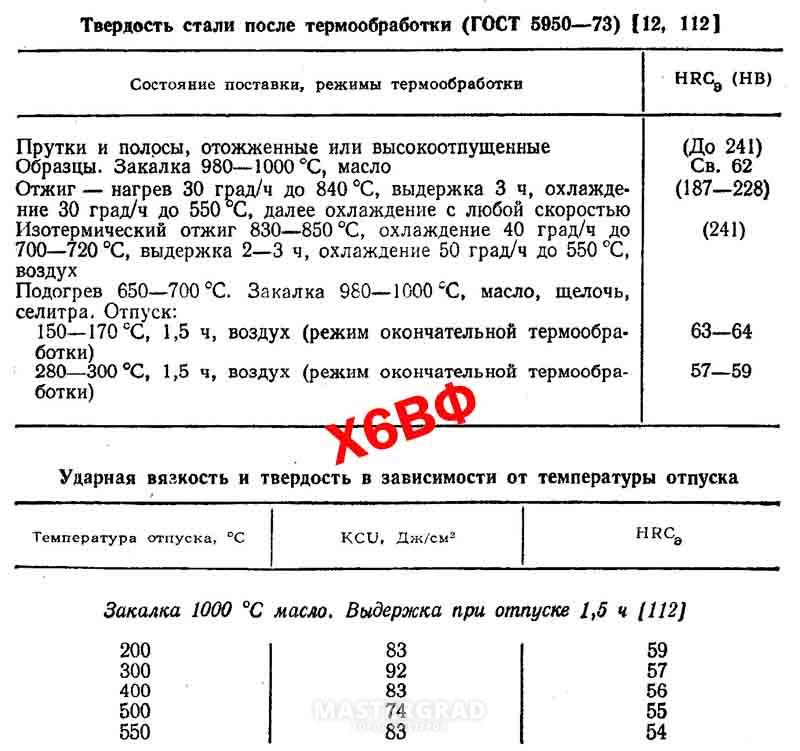

Твердость стали после термической обработки:

Твердость закаленных и отпущенных деталей из стали 45 должна достигать HRC56-59, возможность большого сечения ниже, но не ниже HRC48. В противном случае это означает, что заготовка не была полностью закалена, и в структуре может быть сорбит или даже феррит. Такая структура все еще сохраняется в матрице за счет отпуска, что не может достичь цели закалки и отпуска.

Пресс-форма часть

Закалка стали:

После закалки сталь 45 подвергается отпуску при высокой температуре, температура нагрева обычно составляет 560 ~ 600 C, а требования к твердости составляют HRC22 ~ 34. Поскольку целью закалки и отпуска является получение комплексных механических свойств, диапазон твердости относительно широк. Но если чертеж требует твердости, температура отпуска должна быть отрегулирована в соответствии с требованиями чертежа, чтобы обеспечить твердость. Например, некоторые детали осей требуют высокой прочности и высокой твердости, в то время как некоторые шестерни и детали осей со шпоночным пазом требуют фрезерования и интерполяции после закалки и отпуска, поэтому требования к твердости ниже.