Содержание

Чистовая обработка отверстий

На данный момент сложно себе представить какие-либо сложные детали, габаритные узлы, выпускаемый продукт без применения в нем различных отверстий. Мировая промышленность стремится к оптимизации процессов производства, в связи с чем заготовки становятся все более близкими к конечной форме (без лишнего перевода материала в стружку). Применение аддитивных технологий (3D печать и т. п.) за последние 5 лет выросло в 30 раз (продажи промышленных 3D принтеров выросли с 219 168 в 2015 г. до 6 700 000 шт за первый квартал 2020 г).

Следует оставаться объективным и отметить, что на данный момент точность, достижимая при моделировании на 3D принтерах, недостаточна для формирования функциональных поверхностей. В связи с этим перечислим принципиальные возможности увеличить диаметр имеющегося отверстия : рассверливание, растачивание невращающимся инструментом (обычным резцом/державкой), растачивание вращающимся инструментом, зенкером, разверткой, фрезерованием по винтовой интерполяции и др. Не все эти способы позволяют получить требуемое отверстие с нужными техническими характеристиками (допуск, эллипсность, шероховатость и т. д.).

Не все эти способы позволяют получить требуемое отверстие с нужными техническими характеристиками (допуск, эллипсность, шероховатость и т. д.).

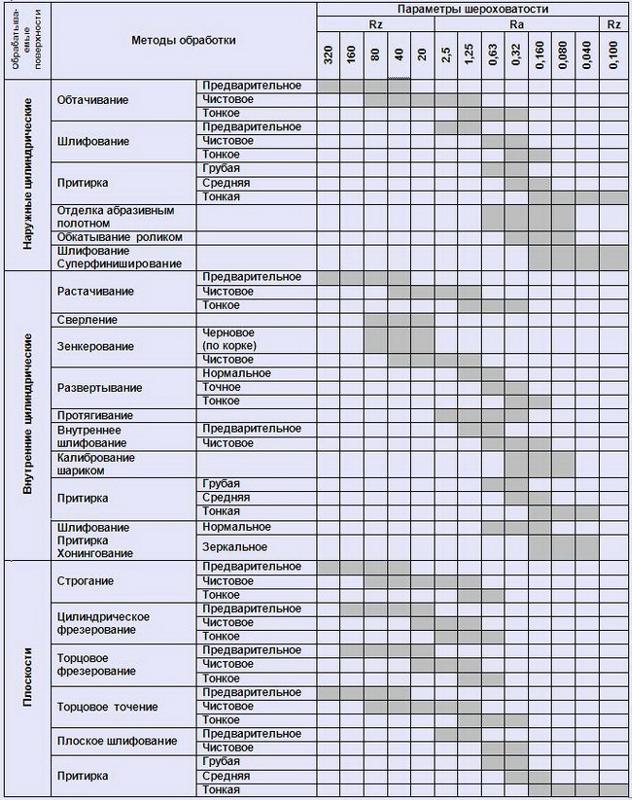

Ниже опишем стандартные методы именно чистовой обработки отверстий и присущие им характеристики.

1. Сверление.

Сверла, выполненные по ГОСТу и сверла HSS (быстрорежущие) позволяют получить отверстие IT11-13 (11-13 квалитет), шероховатость Rz=20-80мкм. Применение высокопроизводительных (как правило импортных) твердосплавных сверл позволяет добиться отверстия IT9-10.

Существуют специальные твердосплавные сверла для обработки прецизионных отверстий (ружейные, пушечные и схожие с ними конструкции) —отверстие IT8-9.

Сверление, как правило, относят к предварительной операции обработки.

2. Зенкерование.

Зенкер — многозубый лезвийный инструмент для повышения точности формы и направления оси цилиндрических отверстий. Часто применяется в виде промежуточного инструмента между сверлом и разверткой (позволяет продлить срок службы последней. Зенкера по ГОСТу и различные быстрорежущие позволяют получить 10-12 квалитет. Высокопроизводительные и импортные твердосплавные зенкера позволяют получить отверстие IT 7, Rz=20-50 мкм. В современной механообработке применяются редко.

Часто применяется в виде промежуточного инструмента между сверлом и разверткой (позволяет продлить срок службы последней. Зенкера по ГОСТу и различные быстрорежущие позволяют получить 10-12 квалитет. Высокопроизводительные и импортные твердосплавные зенкера позволяют получить отверстие IT 7, Rz=20-50 мкм. В современной механообработке применяются редко.

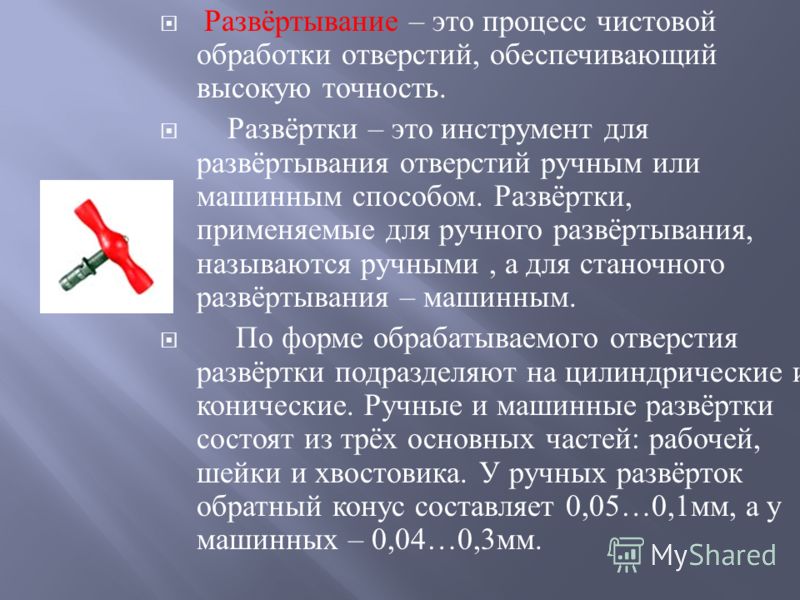

3. Развертывание отверстий.

Развертка — это осевой многолезвийный режущий инструмент для повышения точности формы и размеров отверстия, снижения шероховатости обработанной поверхности. Развертки по ГОСТу позволяют добиться 6-12 квалитет, Rz=20-40 мкм. Повышение чистоты и точности отверстия достигается за счет одновременного резания несколькими режущими кромками. Благодаря большому числу режущих кромок и минимальному припуску улучшается центрирование и снижаются силы, вызывающие осевое отклонение. Развертка исправляет форму отверстия, но, как правило, не может исправить направление его оси (слишком маленький припуск).

Развертки высокопроизводительные твердосплавные позволяют получить отверстия вплоть до 5 квалитета. Применение неравномерного шага позволяет добиться погрешности на форму отверстия 1-2 мкм. Диапазон шероховатости для твердосплавных разверток составляет Rz=2-15 мкм

Преимущества: высокое качество отверстия при большой минутной подаче, возможность применения в массовом производстве.

Целесообразность применения: крупная серия деталей, мелкий диаметр, производительность.

4. Растачивание вращающимся инструментом:

Процесс чистового растачивания позволяет добиться отверстий IT6-9 . Сложность данного вида инструмента привела к появлению целых «расточных систем». На данный момент существуют системы, совмещающие механическую и электронную регулировку непосредственно в шпинделе станка («аналог и цифра»). Большое разнообразие систем условно можно разделить на многолезвийные и однолезвийные расточные системы. Многолезвийное растачивание: черновая расточка, класс точности по IT9 и более. Применяется когда главный критерий — скорость съема металла.

Применяется когда главный критерий — скорость съема металла.

Однолезвийные расточные системы — качество отверстия по IT6, возможность регулировки с точностью до 0,002мм (2 микрона). Позволяет обрабатывать малые диаметры (как правило от 5мм). Может сочетать механическую регулировку с цифровым дисплеем.

Процесс растачивания выполняется на обрабатывающих центрах и горизонтально-расточных станках, вращающийся инструмент работает с осевой подачей.

При выборе расточных систем и назначении режимов резания обязательно необходимо учитывать мощность оборудования. В формуле приведена связь крутящего момента Мс (Нм) , потребляемой мощности оборудования Pc (кВт), частоты вращения шпинделя n (об/мин)

Целесообразность применения: универсальность (одна расточная система «перекрывает» большую номенклатуру деталей), жесткий допуск, большой диапазон диаметров (приблизительно 6мм — 1000мм), возможность обработки отверстий с эллипсностью (до определенного момента), низкая стоимость расходника (самого режущего элемента), так же системы выдерживают ошибки позиционирования (неточность до 0,01мм),

Выводы: при выборе метода чистовой обработки отверстия следует учесть, в первую очередь, предъявляемые к нему требования (допуск, квалитет, шероховатость, соосность и т. д.), конструктивные особенности детали, специфику производства (серийность или универсальность), возможности оборудования.

д.), конструктивные особенности детали, специфику производства (серийность или универсальность), возможности оборудования.

Список литературы:

1) Фельдштейн Е.Ф. «Обработка материалов и инструмент»

2) Рыжкин А.А. «Обработка материалов резанием»

3) Технические справочники компаний-производителей инструмента

Каталог металлорежущего инструмента на онлайн-выставке Enex: https://enex.market/catalog/Raskhodnye_materialy/metallorezhushchiy_instrument/.

Черновая чистовая обработка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

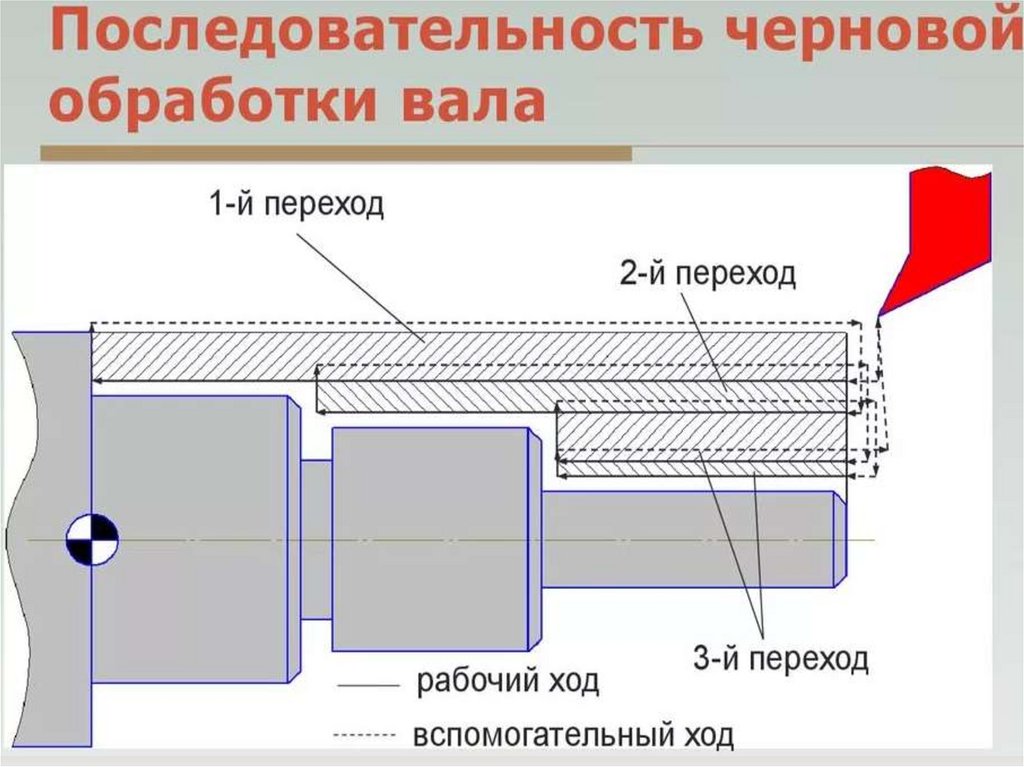

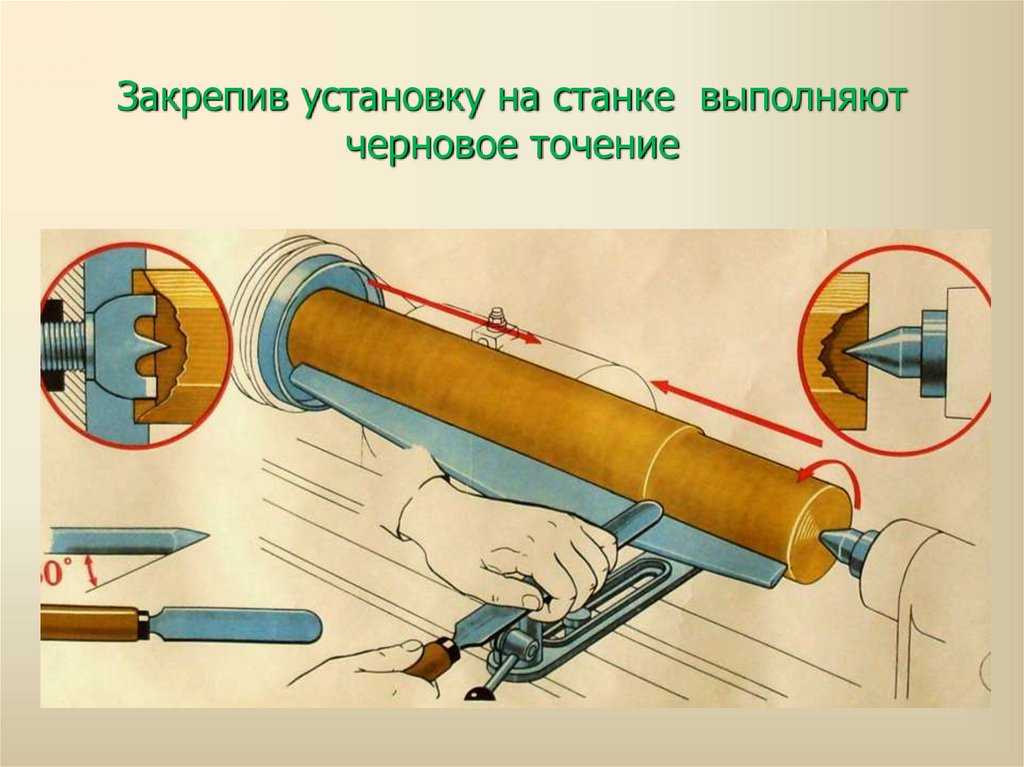

Черновая и чистовая обработка производится с одной и той же установки одними и теми же резцами — подрезным и проходным отогнутым. Проходным резцом подрезают открытый торец, обтачивают ступень диаметром 112 мм и снимают фаски; подрезным резцом обрабатывают прямоугольные уступы и их торцы.

[1]

Черновая и чистовая обработка выполняется за две операции на двух агрегатных станках последовательно.

[2]

Черновая и чистовая обработка одной базовой или одновременно с ней нескольких основных плоскостей ( поверхностей) ( нов.

[3]

Черновая и чистовая обработка выполняется за две операции на двух агрегатных станках последовательно.

[4]

Черновая и чистовая обработка большого колеса при всех методах нарезания, а также черновая обработка малого колеса при простом и двойном двусторонних методах осуществляются при базовых установках.

[5]

Черновая и чистовая обработка ступенчатых деталей производится на одношпиндельных многорезцовых и гидрокопировальных полуавтоматах, вертикальных многошпиндельных автоматах, на токарных станках, оборудованных гидрокопировальными суппортами, и на универсальных токарных станках обычного типа.

[6]

| Схема зубострога-ния прямозубого коническо-5 го колеса.

[7] |

Черновую и чистовую обработку одной впадины производят за один оборот круговой протяжки.

[8]

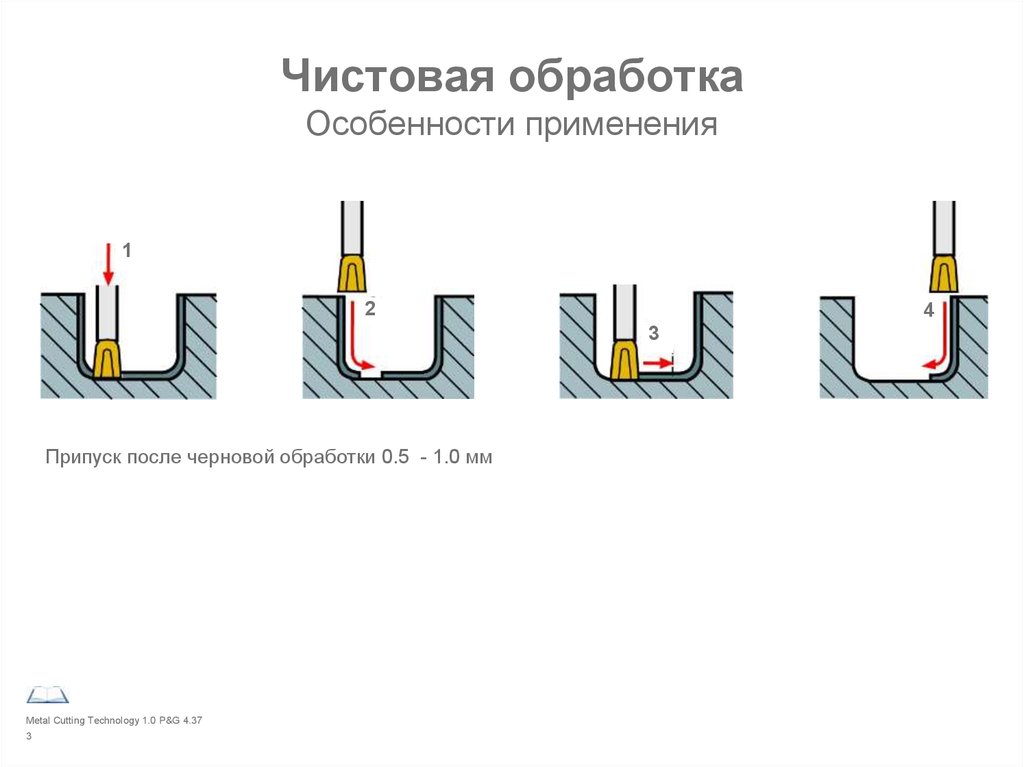

Одновременно черновую и чистовую обработку можно допускать только в том случае, когда черновая обработка не влияет на чистоту и точность чистовой обработки.

[9]

| Схема обработки отверстия осевым инструментом.| Схемы обработки тонкостенной заготовки.

[10] |

Часто черновую и чистовую обработку ведут на одних и тех же станках, иногда даже не прерывая процесса обработки.

[11]

Чередование черновой и чистовой обработки в этих условиях не обеспечивает заданной точности.

[12]

Совмещение черновой и чистовой обработки на одном и том же станке может привести к снижению точности обработанной поверхности вследствие влияния значительных сил резания и сил зажатия при черновой обработке и большего износа деталей станка.

[13]

Для черновой и чистовой обработки с помощью одного суппорта на специальных станках предусмотрено размещение поворотной инструментальной головки. При необходимости устанавливаются поворотные револьверные блоки с четырьмя и более инструментами, что при многопроходной обработке расширяет технологические возможности оборудования.

При необходимости устанавливаются поворотные револьверные блоки с четырьмя и более инструментами, что при многопроходной обработке расширяет технологические возможности оборудования.

[14]

При черновой и чистовой обработке глубину резания при строгании назначают, руководствуясь теми же соображениями, что и при точении ( см. стр.

[15]

Страницы:

1

2

3

4

Процессы отделки поверхности – Source International

Source International – Процессы отделки поверхности

ВАЖНОСТЬ ПРОЦЕССОВ ОБРАБОТКИ ПОВЕРХНОСТИ

Необработанная поверхность готового продукта прямо с производственной линии часто называется отделкой стана

Основная причина заключается в улучшении его эстетического вида и/или его механических или химических свойств, включая коррозионную стойкость, стойкость к потускнению, химическую стойкость, твердость, адгезию, смачиваемость, паяемость, износостойкость, или изменение его электропроводности или поверхностного трения, среди прочего. .

Основная причина заключается в улучшении его эстетического вида и/или его механических или химических свойств, включая коррозионную стойкость, стойкость к потускнению, химическую стойкость, твердость, адгезию, смачиваемость, паяемость, износостойкость, или изменение его электропроводности или поверхностного трения, среди прочего. .Надлежащая обработка поверхности гарантирует, что конечный продукт выглядит лучше и прослужит дольше. Среди преимуществ, получаемых при обработке поверхности, ключевыми являются следующие:

- Увеличенная эстетика

- Гибкость цвета и вида.

Одним из хороших отраслевых источников информации о процессах отделки поверхностей является Национальная ассоциация отделки поверхностей (NASF), который представляет интересы предприятий и профессионалов в отрасли покрытий для поверхностей и реализует программы и мероприятия, направленные на продвижение экологически и экономически устойчивого будущего для отделочной промышленности и продвижение жизненно важной роли технологии обработки поверхностей в глобальной производственной цепочке.

. Нажмите здесь, чтобы получить хороший обзор процессов отделки поверхности.

. Нажмите здесь, чтобы получить хороший обзор процессов отделки поверхности.ПРОЦЕСС ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ

ПРОЦЕСС ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ

ТИПЫ ПРОЦЕССОВ ОБРАБОТКИ ПОВЕРХНОСТИ

Каждый процесс отделки поверхности достигает своей цели немного другим способом и может быть сгруппирован в три широкие категории в зависимости от того, как работает процесс:

ДОБАВЛЕНИЕ МАТЕРИАЛА

Аддитивные процессы отделки поверхности добавляют дополнительный материал(ы) к поверхности продукта, включая порошковое покрытие, цинкование, гальваническое покрытие , анодирование , плакирование, плазменное напыление, покраска, погружение, и другие.

УДАЛЕНИЕ МАТЕРИАЛА

Материал удаляется с поверхности изделия либо с помощью абразивной среды, либо с помощью химикатов (обычно кислоты). Примеры включают пескоструйную обработку, пескоструйную обработку , механическую полировку, полировку, электрополировку, бочкообразную обработку (вибрацию), шлифовку, травление и другие.

ИЗМЕНЕНИЕ ИЛИ ИЗМЕНЕНИЕ ФОРМЫ МАТЕРИАЛА

Поверхность материала деформируется для изменения его формы, обычно посредством приложения механического давления, или материал или химические свойства поверхности продукта изменяются механически или химически. Примеры включают травление, пассивация , пламенная полировка, науглероживание и др.

Порошковое покрытие — распыление

в стенде обезжиренной и фосфалирования

порошковое покрытие — окончательное отверждение

шлифование рабочих вручную

Поверхностная полировка вручную

Процессы отделки поверхности из исходного

с более чем 30 -летним опытом работы в опыте работы Производство, Source усовершенствовал многие процессы обработки поверхности для широкого спектра продуктов. Инженерная группа Source помогает определить наилучшие процессы отделки поверхности и обучает рабочих выполнять работу в соответствии со стандартными операционными процедурами.

Затем вступает в действие наша отмеченная наградами программа обеспечения качества «доверяй, но проверяй», чтобы готовая продукция соответствовала согласованным спецификациям до того, как продукт покинет производственный цех, гарантируя, что то, что поступает на ваш погрузочный док, предварительно сертифицировано как «годное к работе».

Затем вступает в действие наша отмеченная наградами программа обеспечения качества «доверяй, но проверяй», чтобы готовая продукция соответствовала согласованным спецификациям до того, как продукт покинет производственный цех, гарантируя, что то, что поступает на ваш погрузочный док, предварительно сертифицировано как «годное к работе».Компания Source использует несколько «флагманских» процессов отделки поверхности, в которых мы приобрели большой опыт и знания благодаря опыту и обучению. Наши «флагманские» процессы отделки поверхности включают порошковое покрытие, гальваническое покрытие, цинкование, анодирование и различные методы истирания, такие как шлифовка, полировка, электрополировка и т. д. Мы можем удовлетворить самые строгие стандарты отделки поверхности, настолько жесткие, что на самом деле недостижимые. другими компаниями. Наши команды имеют инструменты для обучения и измерения, чтобы гарантировать точность, надежность и повторяемость. Наше качество показывает, и мы с гордостью показываем его вам, чтобы вы могли сами увидеть, что отличает процесс управления процессами отделки поверхности Source.

Заводы Source по обработке поверхности высокоавтоматизированы и оснащены самыми передовыми производственными линиями, чтобы обеспечить обработку в соответствии со спецификациями от первого этапа предварительной обработки до этапа окончательной отделки.

Заводы Source по обработке поверхности высокоавтоматизированы и оснащены самыми передовыми производственными линиями, чтобы обеспечить обработку в соответствии со спецификациями от первого этапа предварительной обработки до этапа окончательной отделки.Порошковое покрытие и жидкое покрытие

При порошковом покрытии статическое электричество используется для нанесения сухого порошка, а после электростатического нанесения порошка металлическая часть нагревается при высоких температурах, чтобы «расплавить» чешуйки и сплавить их вместе, а затем металлическая поверхность. Source использует процесс порошкового покрытия в производстве мебели, автомобилей, сельскохозяйственного оборудования, электрооборудования, спортивного инвентаря и т.д. При жидком покрытии, как следует из названия, жидкая краска или материал покрытия могут наноситься распылением, электростатическим способом, окунанием, кистью и т. д.

Гальванопокрытие, цинкование и анодирование

Для гальванопокрытия металлов различные типы гальваники используют электричество для пропускания электрического тока через ванну с жидкостью.

Ванна представляет собой раствор, содержащий ионы добавляемого металла, а обрабатываемый материал называется подложкой. При подаче электрического тока подложка работает как катод. Таким образом, он притягивает ионы в ванне, которые осаждаются на обрабатываемой поверхности.

Ванна представляет собой раствор, содержащий ионы добавляемого металла, а обрабатываемый материал называется подложкой. При подаче электрического тока подложка работает как катод. Таким образом, он притягивает ионы в ванне, которые осаждаются на обрабатываемой поверхности.Этот процесс обеспечивает ряд преимуществ, включая повышенную долговечность, улучшенную коррозионную стойкость, снижение поверхностного трения и лучшую эстетику. С помощью этого процесса можно обрабатывать почти любой металл, наиболее распространенными из которых являются цинк, медь, никель, золото, серебро и другие.

Электрополировка

Процесс электрополировки аналогичен гальванике, так как в обоих случаях используются электричество и химические реакции, но при электрополировке ионы удаляются с обрабатываемой поверхности, а не добавляются, как при гальванике. Электрополировка обычно используется для удаления заусенцев и уменьшения средней шероховатости поверхности для получения гладкой, ровной и чистой поверхности без неровностей.

Типичные металлы, подвергаемые электрополировке (особенно при использовании в пищевой, медицинской и фармацевтической промышленности), включают нержавеющую сталь, алюминий, медь, титан, никелевые и медные сплавы.

Типичные металлы, подвергаемые электрополировке (особенно при использовании в пищевой, медицинской и фармацевтической промышленности), включают нержавеющую сталь, алюминий, медь, титан, никелевые и медные сплавы.Шлифовка/Пескоструйная обработка/Полировка/Притирка/Шлифовка

При ручном выполнении, как это часто делается до сих пор, эти процессы отделки поверхности требуют относительно простых инструментов и оборудования, но очень опытных рабочих. Недавние достижения в области автоматизации привели к снижению доли человеческого труда и повысили согласованность и надежность продукции. Процессы этой категории работают путем удаления слоя с поверхности или изменения его формы с использованием различных процессов обработки, известных как абразивная обработка. Этот процесс используется для удаления неровностей на поверхности металла сухим или влажным способом (с использованием масел, воды или других жидкостей). Общие металлы, требующие процессов абразивной обработки, включают алюминий, латунь, чугун, углеродистую и нержавеющую сталь.

Там, где требуется безупречная отделка и высокая точность, притирка обычно используется для изготовления оптических линз, подшипников, датчиков и т.п.

Там, где требуется безупречная отделка и высокая точность, притирка обычно используется для изготовления оптических линз, подшипников, датчиков и т.п.КАК ВЫБРАТЬ?

Обратитесь к группе инженеров-источников за рекомендациями по наиболее подходящей и наиболее рентабельной отделке поверхности для вашей продукции. Оптимальный процесс зависит от нескольких аспектов, включая скорость производства (т. е. насколько быстро вам нужно доставить), твердость металла, а также стоимость продукта и бюджет. В то время как большинство отделок поверхности требуют минимальных затрат, некоторые из наиболее сложных процессов могут потребовать инструментов и оборудования, которые могут потребовать более высокого бюджета.

Source International предлагает широкий ассортимент из прецизионная отделка поверхности обрабатывает и каждый раз обеспечивает своевременную и точную обработку. Наши высокопроизводительные системы спроектированы так, чтобы быть экологически чистыми, с низким энергопотреблением и сверхточной воспроизводимостью в чрезвычайно жестких допусках.

Свяжитесь с нашей командой сегодня, чтобы сравнить спецификации ваших прецизионных деталей с нашими возможностями.

Свяжитесь с нашей командой сегодня, чтобы сравнить спецификации ваших прецизионных деталей с нашими возможностями.ПОДПИСАТЬСЯ НА НАШУ РАССЫЛКУ

Поговорите с нашими экспертами по цепочкам поставок

ЗАПИСАТЬСЯ НА ЗВОНОК

SOURCE ОПТИМИЗИРУЕТ ЦЕПИ ПОСТАВОК

Какими бы ни были ваши потребности в закупках, Source International предоставляет опыт управления товарами и поставками чтобы предоставить вам наиболее конкурентоспособные цены на глобальном уровне в сочетании с лучшим качеством (всегда в соответствии со спецификациями) и своевременной доставкой в отрасли . Мы разрабатываем концепции CSR (корпоративная социальная ответственность) и ESG (экологическая, социальная и управленческая деятельность) во всех наших операциях в Азии и США, а также в наших проектах по разработке продуктов, чтобы найти максимально устойчивый продукт.

Отправьте нам электронное письмо , чтобы узнать, как мы можем повысить ценность вашей глобальной цепочки поставок, чтобы сэкономить ваше время и деньги, одновременно повысив общую эффективность и качество продукции.

Отделочные производственные услуги | Laszeray Technology

Robotic

Этикетирование и печать

DSC07208

Ваш текст здесь.

DSC07137

Ваш текст здесь.

лазерная гравировка

Ваш текст здесь.

Отделочное производство

Отделочное производство, также известное как отделочные операции, происходит в конце производственного процесса, после того как деталь была сформирована и вторичные процессы завершены. Эти операции могут добавить к детали логотип, улучшить ее визуальную привлекательность, увеличить ее долговечность или удалить элементы, оставшиеся после более раннего производственного процесса. В Laszeray Technology наши клиенты имеют доступ ко многим типам вариантов отделки. На самом деле, Laszeray известна во многих отраслях как ведущая компания по разработке продуктов, предлагающая лучшие в стране услуги по отделке и производству, отчасти благодаря нашему широкому спектру возможностей, современному оборудованию и исключительной команде инженеров и дизайнеров.

.

.Каковы наиболее распространенные варианты изготовления отделки?

Лучшие компании-производители комплексных продуктов, вероятно, предлагают различные услуги по отделке, но основные варианты отделки (и те, с которыми должна предлагать компания, с которой вы сотрудничаете) включают следующее:

Обрезка – ворота или бегун, которые не должны оставаться на конечном продукте. Наш автоматизированный процесс обрезки деталей обеспечивает точность удаления литников/направляющих, поэтому внешний вид деталей точно соответствует ожиданиям клиентов.

Тампопечать – Тампопечать, также известная как тампография, предполагает перенос 2D-изображения на 3D-объект. Его можно успешно использовать практически на любом типе подложки. Наши услуги тампонной печати с роботизированным управлением позволяют точно наносить изображения на детали с маркировкой, объемной градуировкой и идеально расположенными инструкциями. Движение по шести осям позволяет печатать несколько граней детали за один цикл.

Упаковка и маркировка – Наши клиенты имеют доступ к широкому спектру вариантов упаковки, включая упаковку для точек продаж (POS). Маркировка может быть нанесена на детали, узлы, узлы и упаковку в соответствии со спецификациями заказчика.

Обработка поверхности – этот термин охватывает широкий спектр промышленных процессов, которые тем или иным образом изменяют поверхность продукта. Наши возможности по отделке поверхности включают следующее:

- Полировка – Изделие может быть обработано различными способами.

- Лазерная гравировка . В этом процессе используется специальный лазерный станок для создания чрезвычайно точных меток и рисунков на металлических или пластиковых деталях.

- Порошковое покрытие – Услуги по порошковому покрытию включают распыление сухого порошка на поверхность, обычно электростатическим методом, и последующее отверждение детали в печи.

Образует толстое прочное покрытие.

Образует толстое прочное покрытие. - Покрытие – Этот процесс включает в себя постоянное прикрепление металла к поверхности. Гальваническое покрытие, при котором электрический ток используется для соединения металла с проводящей поверхностью, является одним из наиболее распространенных вариантов, используемых компаниями, занимающимися гальванопокрытием.

- Анодирование – это электролитический процесс, при котором создается твердый оксидный слой, в результате чего получается покрытие с высокой коррозионной стойкостью. Услуги анодирования обычно выполняются на алюминиевых деталях.

Проверки – Полагаясь на сочетание технологических и человеческих процессов проверки, Laszeray выходит за рамки обычного контроля качества, чтобы гарантировать, что ваши детали, сборки и подузлы соответствуют всем применимым стандартам.

Команда производственных экспертов Laszeray имеет многолетний опыт работы со многими видами отделочных производственных операций, включая все упомянутые выше.

Когда все эти услуги предлагаются под одной крышей, клиенты могут снизить затраты и ускорить время выполнения работ без ошибок.

Когда все эти услуги предлагаются под одной крышей, клиенты могут снизить затраты и ускорить время выполнения работ без ошибок.Отделка Изготовление – важный этап в разработке продукта

Последний этап производственного процесса является наиболее важным. Все последние штрихи позволяют получить конечный продукт высокого качества, при этом исправляя любые компоненты, которые необходимо изменить. Полировка, удаление мусора, нанесение правильного покрытия и включение любых других отделок укрепит продукт, гарантируя его долговечность и устойчивость к износу. Производственный процесс отделки также может помочь брендам сократить свои расходы, поскольку инженеры могут определить, какой тип услуг по отделке придаст продукту большую ценность для потребителей, улучшит взаимодействие с пользователем и поможет снизить производственные затраты без ущерба для качества. Для достижения желаемого внешнего вида у определенных продуктов будут свои требования, но в некоторых случаях наши инженеры в Laszeray найдут альтернативные методы, представят их нашим клиентам и в последнюю минуту внесут решающие изменения, улучшающие дизайн и его функциональность.

Производственный процесс отделки — это один из многих этапов, в которые вкладывают средства при разработке продукта для выхода на рынок. Это сложный процесс, требующий большого опыта, внимания к деталям и полной приверженности выполнению одного шага за раз. Компания Laszeray известна тем, что оптимизирует процесс, особенно на этапе отделки производства, и мы известны в широком спектре отраслей как настоящий партнер по росту и развитию, который улучшает продукты, снижает затраты,

Свяжитесь с Laszeray для получения лучших услуг по производству отделочных материалов

Laszeray предлагает все основные услуги по производству отделочных материалов в одном месте, и благодаря более чем 20-летнему опыту у нас есть впечатляющее портфолио, охватывающее различные отрасли, от аэрокосмической и оборонной до производства. и медицинское пространство, предлагая лучшие услуги по отделке, помогая организациям оставаться в рамках бюджета, улучшать существующие конструкции, и мы преуспеваем в выводе на рынок превосходного продукта, опережая конкурентов.

. Нажмите здесь, чтобы получить хороший обзор процессов отделки поверхности.

. Нажмите здесь, чтобы получить хороший обзор процессов отделки поверхности.

Затем вступает в действие наша отмеченная наградами программа обеспечения качества «доверяй, но проверяй», чтобы готовая продукция соответствовала согласованным спецификациям до того, как продукт покинет производственный цех, гарантируя, что то, что поступает на ваш погрузочный док, предварительно сертифицировано как «годное к работе».

Затем вступает в действие наша отмеченная наградами программа обеспечения качества «доверяй, но проверяй», чтобы готовая продукция соответствовала согласованным спецификациям до того, как продукт покинет производственный цех, гарантируя, что то, что поступает на ваш погрузочный док, предварительно сертифицировано как «годное к работе». Заводы Source по обработке поверхности высокоавтоматизированы и оснащены самыми передовыми производственными линиями, чтобы обеспечить обработку в соответствии со спецификациями от первого этапа предварительной обработки до этапа окончательной отделки.

Заводы Source по обработке поверхности высокоавтоматизированы и оснащены самыми передовыми производственными линиями, чтобы обеспечить обработку в соответствии со спецификациями от первого этапа предварительной обработки до этапа окончательной отделки. Ванна представляет собой раствор, содержащий ионы добавляемого металла, а обрабатываемый материал называется подложкой. При подаче электрического тока подложка работает как катод. Таким образом, он притягивает ионы в ванне, которые осаждаются на обрабатываемой поверхности.

Ванна представляет собой раствор, содержащий ионы добавляемого металла, а обрабатываемый материал называется подложкой. При подаче электрического тока подложка работает как катод. Таким образом, он притягивает ионы в ванне, которые осаждаются на обрабатываемой поверхности. Типичные металлы, подвергаемые электрополировке (особенно при использовании в пищевой, медицинской и фармацевтической промышленности), включают нержавеющую сталь, алюминий, медь, титан, никелевые и медные сплавы.

Типичные металлы, подвергаемые электрополировке (особенно при использовании в пищевой, медицинской и фармацевтической промышленности), включают нержавеющую сталь, алюминий, медь, титан, никелевые и медные сплавы. Там, где требуется безупречная отделка и высокая точность, притирка обычно используется для изготовления оптических линз, подшипников, датчиков и т.п.

Там, где требуется безупречная отделка и высокая точность, притирка обычно используется для изготовления оптических линз, подшипников, датчиков и т.п. Свяжитесь с нашей командой сегодня, чтобы сравнить спецификации ваших прецизионных деталей с нашими возможностями.

Свяжитесь с нашей командой сегодня, чтобы сравнить спецификации ваших прецизионных деталей с нашими возможностями.

.

.

Образует толстое прочное покрытие.

Образует толстое прочное покрытие. Когда все эти услуги предлагаются под одной крышей, клиенты могут снизить затраты и ускорить время выполнения работ без ошибок.

Когда все эти услуги предлагаются под одной крышей, клиенты могут снизить затраты и ускорить время выполнения работ без ошибок.