Содержание

Обработка нержавейки на токарном станке

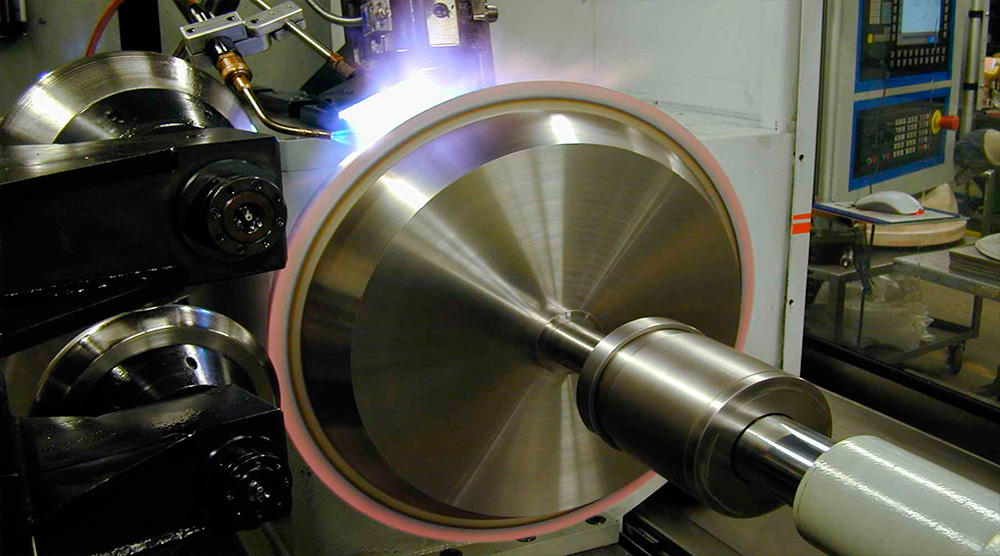

Рабочие процессы в современных установках и агрегатах проходят при значительных нагрузках на все конструктивные элементы. Эксплуатация деталей при высоких скоростях, давлении и температурах приводит к тому, что элементы, выполненные из обычных конструктивных сталей, быстро выходят из строя. Для работы в таких условиях необходимы особые сплавы, к числу которых относится нержавеющая сталь. Высокая прочность, жаростойкость и хорошие антикоррозийные свойства – основные характеристики нержавейки. Однако эти свойства сплавов имеют и отрицательные стороны: прочностные характеристики нержавеющей стали не изменяются под воздействием давления и температур, что влечёт за собой сложность механической обработки.

Особенности обработки нержавеющей стали

Предел растяжимости и показатели твёрдости у нержавеющей и углеродистой стали почти одинаковые. Но важно учитывать, что схожи лишь механические значения, а вот микроструктура, устойчивость к коррозии, способность к упрочнению во время обработки различны. Поэтому обработка нержавейки на токарном станке имеет свои особенности.

Поэтому обработка нержавейки на токарном станке имеет свои особенности.

Можно выделить три основные проблемы, которые необходимо учесть при обработке нержавейки:

- деформационное упрочнение;

- ограниченный ресурс рабочего инструмента;

- удаление стружки.

При резании сплав сначала упруго деформируется и подвергается обработке, после чего он быстро переходит в стадию упрочнения. На этом этапе резание можно выполнять только при значительных усилиях. Такие же процессы протекают и при обработке обычных сталей, но упрочнение занимает больше времени.

Низкая теплопроводность нержавеющей стали является её преимуществом в процессе эксплуатации, но при механической обработке доставляет дополнительные неудобства. В области резания температура значительно повышается, что может привести к образованию наклёпа. Наклёп на инструменте способен изменить форму режущей части, поэтому токарная обработка нержавеющей стали выполняется с использованием специального инструмента. Скорость резания при этом невысока. Все токарные операции должны проводиться с подачей охлаждающих жидкостей. Данные составы не только удаляют жир, но и препятствуют образованию наклёпа. Процесс обработки протекает значительно легче.

Скорость резания при этом невысока. Все токарные операции должны проводиться с подачей охлаждающих жидкостей. Данные составы не только удаляют жир, но и препятствуют образованию наклёпа. Процесс обработки протекает значительно легче.

Нержавейка отлично сохраняет прочность и твёрдость даже под воздействием высоких температур. Данные свойства в комбинации с образовавшимся наклёпом не позволяют осуществлять обработку при высоких скоростях, а рабочий инструмент быстро приходит в негодность. Кроме того, в составе нержавеющих сталей присутствуют карбидные и интерметаллические соединения, которые делают сплавы более прочными. Трение в процессе обработки нержавейки значительно выше, чем при аналогичных операциях с углеродистыми сплавами. Абразивные соединения способствуют быстрому стачиванию резцов, инструмент необходимо постоянно править и затачивать.

Этим хитрости обработки нержавейки на токарном станке не ограничиваются. Дополнительную трудность может вызвать вязкость стали. Из-за этого стружка не отламывается, как при снятии с углеродистых сталей, а завивается в длинную спираль. Скопление длинных спиралей мешает процессу точения. Предотвратить это позволяет использование специальных стружколомов и интенсивная обработка поверхности охлаждающими составами.

Из-за этого стружка не отламывается, как при снятии с углеродистых сталей, а завивается в длинную спираль. Скопление длинных спиралей мешает процессу точения. Предотвратить это позволяет использование специальных стружколомов и интенсивная обработка поверхности охлаждающими составами.

При токарной обработке деталей из нержавейки обычно применяется охлаждение под высоким давлением. Жидкость подаётся непосредственно в место обработки, охлаждая и саму деталь, и инструмент. Это позволяет увеличить эксплуатационный ресурс резцов до 6 раз, но есть у данного способа и один минус – большой расход охлаждающей жидкости.

При токарной обработке используется специализированный стружколом с положительной геометрией. Такая форма стружколома уменьшает самоупрочнение сплава и препятствует образованию наплыва на поверхности резака.

Самоупрочнение нержавеющей стали и выбор режущего инструмента

Самоупрочнение – важнейшая характеристика нержавейки, способная вызвать дополнительные трудности при обработке. Чем сильнее упрочняется материал, тем быстрее изнашивается инструмент. При использовании специальных режущих пластинок эта проблема не так ярко выражена: их рабочие кромки острее обычных, а поверхности изнашиваются дольше.

Чем сильнее упрочняется материал, тем быстрее изнашивается инструмент. При использовании специальных режущих пластинок эта проблема не так ярко выражена: их рабочие кромки острее обычных, а поверхности изнашиваются дольше.

Минимизировать воздействие самоупрочнения можно путём поэтапного снятия слоёв металла. Наиболее эффективный способ – снятие за два подхода по 3 мм стали. Часто специалисты рекомендуют снимать неодинаковые слои в первом и втором подходе.

Как уже было сказано выше, самоупрочнение приводит к быстрому износу резаков. В целях увеличения эксплуатационного ресурса инструментов разрабатываются специальные формы кромок для нержавейки. Используются два типа режущих инструментов:

- резцы с покрытой CVD) алмазом;

- резцы с кромкой, покрытой инструмент с физически охлаждённой кромкой (PVD) алмазом.

Наивысшей износостойкостью отличаются твёрдосплавные резцы с пластинами, покрытыми нитритом бора.

Скорость резания нержавеющей стали устанавливается по такой же методике, что и при обработке обычных конструкционных сплавов. Однако при расчётах необходимо учесть ряд особенностей обработки нержавейки.

Способы оптимизации процесса обработки нержавейки

В производственных условиях применяется ряд методик, позволяющих минимизировать отрицательное влияние характеристик нержавейки на процесс её обработки. Это:

- увеличение скорости вращения шпинделя и уменьшение снимаемого слоя, благодаря чему обработанная поверхность получается более шероховатой;

- использование в качестве смазки кислоты, которая на порядок повышает износоустойчивость резцов;

- введение в зону обработки слабых токов, что позволит управлять процессами электродиффузионного и окислительного износа инструмента;

- воздействие на зону резания ультразвуковых колебаний, что снижает пластические деформации и коэффициент трения.

Воздействовать на структуру и механические характеристики материала можно при помощи специальной термической обработки.

Пять правил обработки нержавейки

Обработка нержавеющей стали электроинструментом и абразивами. Рекомендации от компании “Шлифовальные технологии”.

Обработка нержавеющей стали очень трудоемкий процесс: шлифовка, полировка, сатинирование — все это требует знаний инструмента, абразивов, ну и конечно же навыка. В идеале обработкой нержавейки должен заниматься человек, который имеет опыт, знает все новинки инструмента, абразивов и полировальных материалов; изучает дополнительно литературу, посещает выставки, семинары, постоянно пробует новые материалы. Короче говоря — заниматься этим должен профессионал. Найти такого человека на производство довольно проблематично.

В отношениях со своими партнерами — мы на себя берем эту часть работы. Постоянно следим за рынком, изучаем и тестируем новые материалы, создаем технологии обработки нержавейки и предлагаем их вам. Да, это наша работа.

В данной статье мы хотим отразить одни из самых важных моментов в обработке нержавеющей стали, которые помогут вам быстро и качественно произвести необходимые работы.

Итак, пять правил, которые необходимо знать всем, кто работает с нержавеющей сталью.

Правило №1.

Правильно подбирайте электроинструмент!

Вы должны правильно подобрать инструмент для выполнения работы. От правильного подбора инструмента и оборотов зависит скорость обработки и качество обработки.

Все инструменты, применяемые для обработки нержавейки должны быть с регулировкой оборотов. На машинке без регулировки невозможно использовать современные абразивы для нержавейки, а стандартные материалы не позволят качественно и быстро сделать работу. У большинства крупных производителей инструмента есть “болгарки” с регулировкой оборотов. А специальные машинки для обработки нержавейки имеют в своем названии слово INOX (англ.: нержавейка).

|

FEIN WSG 15-70E Inox угловая шлифовальная машина

|

Bosch GWS 15-125 Inox Professional — угловая шлифмашина

|

Metabo WEV 15-125 Quick угловая шлифовальная машина

|

FINIMASTER угловая шлифовальная машина

|

Правило №2.

Используйте специализированный инструмент.

Большинство производителей электроинструмента имеют в своим ассортименте специализированный инструмент для обработки нержавеющих сталей. Специализированный инструмент разработан специально для решения сложных задач при работе с нержавейкой и позволяет сэкономить очень много времени и денег каждому, кто его применяет в своем производстве.

Инструмент для обработки круглых труб:

|

FINITUBE шлифовально-полировальная машинка для обработки труб

|

Metabo 12-180 Set ленточная шлифовальная машина для труб с электроникой

|

Bosch GRB 14 CE Professional – шлифовальная машина для труб

|

Инструмент для обработки труднодоступных мест, внутренних швов:

|

FINITEASY машинка для труднодоступных мест

|

Metabo KNSE 12-150 машина для шлифования угловых сварных швов с электроникой

|

Комплект FEIN KS 10-38 E — Set шлифовальная машина для зачистки угловых сварных швов

|

Ленточные напильники:

|

FEIN BF 10-280 E ленточный напильник

|

Bosch GEF 7 E Professional – электронапильник

|

Пример.

Задача: зачистка и последующая полировка внутренних угловых соединении на лестничных ограждения.

Обычно на производствах используется стандартный набор для выполнения этой задачи — угловая шлифовальная машина (болгарка) и круг радиальный торцевой или прямая шлифовальная машинка и абразивная головка. Это не самый эффективный способ выполнения данной работы. Тем более, что в некоторых случаях он не позволяет выполнить работу, так как им не подобраться в место обработки. Например:

Решение: Шлифовальная машина для труднодоступных мест FINITEASY и специальные доводочные круги SA 150.

Итог: Скорость и качество обработки нержавеющей стали увеличивается в разы. Более подробное решение данной задачи раскрыто вот Технологии обработки внутренних швов

Правило №3.

Правильно подбирайте расходные материалы!

Почему так важно правильно подобрать расходные материалы для обработки нержавеющей стали? Правильный выбор поможет вам существенно сэкономить время и скорость обработки.

Ассортимент современных абразивов и полировальных материалов для обработки нержавейки очень велик и разобраться в нем непросто. Материалов много разных: для полировки, для шлифовки, для матирования, для сатинирования, для осветления швов и так далее. Следовательно необходимо ориентироваться в том, какие материалы подходят именно для вашей работы.

Пример.

Задача: Шлифовка плоскости и получение шероховатости поверхности Ra 0,4.

Решение: для шлифовки плоскости на первый взгляд существует огромное количество материалов, это и круги на липучке и различные нетканые валики и круги , всеми этими материалами, вы быстро сможете произвести шлифовальные работы, НО… Неткаными валиками и кругами, лучше проводить работы по матированию поверхности а не использовать на данной операции.

Используя круги на липучке и другие абразивы, обязательно следуйте простому правилу: надо последовательно обрабатывать изделие от большего зерна к меньшему. Более подробное решение данной задачи раскрыто в Технологии шлифовки плоскости

Более подробное решение данной задачи раскрыто в Технологии шлифовки плоскости

Правило №4.

Контролируйте силу прижима.

Запомните — сильный прижим не означает высокую скорость обработки. Более того сильно прижимая инструмент и увеличивая обороты мы значительно снижаем ресурс расходных материалов!

Чрезмерное давление приводит к быстрому износу расходных материалов и дальнейшему длительному исправлению следов давления на обрабатываемую поверхность.

Правило №5.

Не перегревайте металл.

ВАЖНО: это приведет к появлению пригаров на обрабатываемой поверхности и следов побежалости.

Следуя этим несложным правилам вы сможете значительно быстрее и качественнее обрабатывать нержавеющую сталь!

Конечно данные правила не являются панацеей и для решения именно вашей задачи наши специалисты готовы приехать к вам на производство и провести демонстрацию современных оборудования и материалов и подобрать технологию исключительно подходящую вашему производству. Все, что вам нужно — позвонить по телефону

Все, что вам нужно — позвонить по телефону

8-800-333-23-17 или отправить заявку на [email protected] и заказать бесплатную демонстрацию.

Изучите наши технологии — они сэкономят Вам время и деньги!

С уважением, команда GTOOL GROUP.

Как производится нержавеющая сталь?

Возможно, вы уже знакомы со свойствами различных типов нержавеющей стали, например, с превосходной коррозионной стойкостью нержавеющей стали марки 304 или невероятно высокой твердостью отожженной и подвергнутой снятию напряжений нержавеющей стали марки 430. Тем не менее, один общий вопрос, который возникает у многих людей: «Как производится нержавеющая сталь?»

Несмотря на то, что Marlin Steel не производит слитки или проволоку из нержавеющей стали, производственная группа ежедневно работает с металлом из нержавеющей стали. Частью понимания того, как работать с различными типами нержавеющей стали, является знание того, как они сделаны и как их можно модифицировать.

Итак, вот краткое объяснение того, как производится нержавеющая сталь.

Что такое нержавеющая сталь?

Прежде чем объяснять, как изготавливается нержавеющая сталь, важно знать, что такое нержавеющая сталь и чем она отличается от обычной стали. По своей сути, нержавеющая сталь представляет собой сплав железа и нескольких других элементов (таких как никель, хром, молибден и углерод), который более устойчив к коррозии, чем простое железо или сталь (это просто железо и углерод).

Эти элементы из нержавеющей стали, такие как никель, хром и другие добавки, придают ей пассивный оксидный слой, который препятствует образованию ржавчины и создает блестящую отражающую поверхность. Блестящая поверхность нержавеющей стали очень трудно потускнеть по сравнению с обычной сталью, поэтому ее называют «нержавеющей».

Сырье

Металл из нержавеющей стали образуется при совместном плавлении сырья из никеля, железной руды, хрома, кремния, молибдена и других материалов. Металл из нержавеющей стали содержит множество основных химических элементов, которые при сплавлении образуют прочный сплав.

Металл из нержавеющей стали содержит множество основных химических элементов, которые при сплавлении образуют прочный сплав.

Различные пропорции элементов из нержавеющей стали — железа, никеля, хрома, молибдена и углерода (среди прочего) — определяют тип нержавеющей стали. Отношение железа к другим материалам влияет на прочность защитного оксидного слоя, устойчивость металла к определенным коррозионным веществам и некоторые другие механические свойства (твердость, температура плавления, модуль сдвига и т. д.).

Эти различные соотношения компонентов из нержавеющей стали производят различные типы сплавов нержавеющей стали. Каждая уникальная комбинация называется «маркой» нержавеющей стали, например, нержавеющая сталь марки 304, нержавеющая сталь марки 316 или нержавеющая сталь марки 420.

Как производится нержавеющая сталь?

Во-первых, при производстве нержавеющей стали производитель должен точно определить, какой тип нержавеющей стали он хочет производить. Это важно, потому что марка нержавеющей стали, которую они хотят производить, повлияет на соотношение материалов из нержавеющей стали, которые будут присутствовать в смеси, таких как железо, углерод, никель и т. д. Эти соотношения не всегда точны — иногда они находятся в диапазоне из-за неизбежного риска отклонения в чистоте каждого элемента в смеси.

Это важно, потому что марка нержавеющей стали, которую они хотят производить, повлияет на соотношение материалов из нержавеющей стали, которые будут присутствовать в смеси, таких как железо, углерод, никель и т. д. Эти соотношения не всегда точны — иногда они находятся в диапазоне из-за неизбежного риска отклонения в чистоте каждого элемента в смеси.

Производственный процесс: изготовление нержавеющей стали

После того, как сырье собрано, можно приступать к остальной части производственного процесса из нержавеющей стали. Вот основные шаги:

- Плавление сырья. Различные материалы из нержавеющей стали помещаются в печь (обычно это электрическая печь для современного производства нержавеющей стали) и нагреваются до точки плавления. По данным сайта metalsupermarkets.com и других источников, этот процесс может занять от 8 до 12 часов. Как только металл расплавится, производство нержавеющей стали может перейти к следующему этапу.

- Удаление избыточного углерода.

Расплавленный материал, помещенный в систему вакуумно-кислородного обезуглероживания (VOD) или аргонно-кислородного обезуглероживания (AOD) для удаления избыточного углерода. В зависимости от того, сколько углерода удалено, этот процесс может привести к стандартному или низкоуглеродистому варианту сплава, например, из нержавеющей стали 304 по сравнению с нержавеющей сталью 304L. Это может повлиять на прочность на растяжение и твердость конечного продукта.

Расплавленный материал, помещенный в систему вакуумно-кислородного обезуглероживания (VOD) или аргонно-кислородного обезуглероживания (AOD) для удаления избыточного углерода. В зависимости от того, сколько углерода удалено, этот процесс может привести к стандартному или низкоуглеродистому варианту сплава, например, из нержавеющей стали 304 по сравнению с нержавеющей сталью 304L. Это может повлиять на прочность на растяжение и твердость конечного продукта. - Настройка или перемешивание. Чтобы улучшить качество конечного продукта, расплавленную сталь можно перемешивать, чтобы помочь распределить и/или удалить определенные компоненты из нержавеющей стали из смеси. Это помогает гарантировать, что нержавеющая сталь имеет одинаковое качество и соответствует спецификациям, требуемым конечными пользователями (например, Marlin Steel).

- Формование металла. Когда нержавеющая сталь начинает остывать, она подвергается различным процессам формовки, начиная с горячей прокатки, когда температура стали еще выше температуры кристаллизации.

Горячая прокатка помогает придать стали грубую форму и часто используется для создания заготовок или блюмов металла. Для создания металлических блюмов или заготовок точных размеров нержавеющая сталь может быть подвергнута холодной прокатке.

Горячая прокатка помогает придать стали грубую форму и часто используется для создания заготовок или блюмов металла. Для создания металлических блюмов или заготовок точных размеров нержавеющая сталь может быть подвергнута холодной прокатке. - Термическая обработка/отжиг. Для снятия внутренних напряжений и изменения механических свойств нержавеющей стали ее можно отжигать (нагревать и охлаждать в контролируемых условиях). В случае отжига может потребоваться удаление окалины со стали, чтобы не повредить защитный оксидный слой.

- Резка и формовка. После процесса отжига нержавеющая сталь подвергается различным процессам резки и формовки, чтобы получить идеальный конечный продукт для применения. Конкретные операции, используемые для резки нержавеющей стали, будут варьироваться в зависимости от размера и формы заготовки/блюма и желаемого конечного продукта. Например, сталь можно резать механически большими ножницами по металлу при изготовлении толстых металлических листов.

Между тем, штамповочные станки с ЧПУ или станки для лазерной резки могут использоваться для вырезания фигур из более тонких металлических листов. Производственная группа Marlin Steel часто создает металлические вырезы на заказ из листового металла с помощью режущих лазеров и штамповочных станков с ЧПУ.

Между тем, штамповочные станки с ЧПУ или станки для лазерной резки могут использоваться для вырезания фигур из более тонких металлических листов. Производственная группа Marlin Steel часто создает металлические вырезы на заказ из листового металла с помощью режущих лазеров и штамповочных станков с ЧПУ. - Нанесение отделки поверхности. Производитель нержавеющей стали может применять различную обработку поверхности к своим заготовкам, блюмам или проволоке из нержавеющей стали перед отправкой их другим производителям. Конкретное наносимое покрытие будет варьироваться в зависимости от предполагаемого использования стали, но одним из наиболее распространенных видов отделки поверхности является простое шлифование поверхности, чтобы удалить загрязнения и сделать ее более гладкой.

Контроль качества

Прежде чем приступить к окончательной обработке корзины или изделия из нержавеющей стали, инженеры Marlin Steel проводят анализ методом конечных элементов каждой конструкции. Для поддержания контроля качества Marlin Steel использует первоклассное программное обеспечение FEA от Autodesk, поскольку оно обеспечивает невероятно точное моделирование за считанные минуты, что значительно экономит время, труд и материалы по сравнению с процессами ручного тестирования.

Для поддержания контроля качества Marlin Steel использует первоклассное программное обеспечение FEA от Autodesk, поскольку оно обеспечивает невероятно точное моделирование за считанные минуты, что значительно экономит время, труд и материалы по сравнению с процессами ручного тестирования.

В этом процессе анализа FEA инженеры Marlin могут запрограммировать программное обеспечение для моделирования различных распределений веса на корзине при различных температурах и после воздействия определенных химических веществ.

Проверяя эти эффекты, команда Marlin Steel может обнаружить потенциальные проблемы до завершения работы, гарантируя, что клиент получит корзину из нержавеющей стали высочайшего качества.

Производство нержавеющей стали в Marlin Steel

Marlin Steel не производит проволоку из нержавеющей стали и листовой металл собственными силами. Вместо этого Marlin Steel работает с различными производителями нержавеющей стали в Америке, чтобы в кратчайшие сроки закупить высококачественные сплавы из нержавеющей стали всех типов. Команда Marlin Steel гордится тем, что работает со сталью американского производства для изготовления корзин из проволоки и листового металла, полностью изготовленных в Америке, на заводе Marlin в Балтиморе, штат Мэриленд.

Команда Marlin Steel гордится тем, что работает со сталью американского производства для изготовления корзин из проволоки и листового металла, полностью изготовленных в Америке, на заводе Marlin в Балтиморе, штат Мэриленд.

Используя высококачественные материалы из нержавеющей стали, а также высшие методы контроля качества, Marlin Steel производит нестандартные формы из стальной проволоки, которые рассчитаны на долгие годы.

Хотите узнать, как Marlin производит нашу продукцию из нержавеющей стали? Или вам нужна нестандартная форма проволоки для вашего производственного применения как можно скорее? Если да, свяжитесь с командой Marlin Steel сегодня.

Основы производства нержавеющей стали

Основы и применение стали HSLA

29 января 2018 г.

Общие области применения нержавеющей стали

9 февраля 2018 г.

Нержавеющая сталь, известная своей превосходной коррозионной стойкостью, является одним из наиболее распространенных и широко используемых металлов в современном мире. Он используется во всем: от тяжелой промышленности и архитектуры до автомобилестроения, хирургии и даже стоматологии.

Он используется во всем: от тяжелой промышленности и архитектуры до автомобилестроения, хирургии и даже стоматологии.

В Wasatch Steel наши стальные услуги включают многочисленные варианты из нержавеющей стали. Большая часть роста популярности нержавеющей стали связана с изменением производственных процессов с 19 века.60-е годы — давайте посмотрим, как делают нержавеющую сталь сегодня.

Сырье и хром

Нержавеющая сталь представляет собой сплав железа, который также содержит дополнительные элементы. Они могут включать хром, никель, кремний, марганец, азот или углерод. Различные количества этих элементов будут определять некоторые окончательные свойства сплава.

Особое значение здесь имеет хром, ведь без него не может быть нержавеющей стали. Хром обеспечивает твердость и коррозионную стойкость, два жизненно важных фактора для нержавеющей стали. Чем выше содержание хрома, тем выше коррозионная стойкость материала.

Этапы процесса

Вот основные этапы процесса производства нержавеющей стали:

- Плавка: сырье плавится вместе в печи.

Это занимает от восьми до 12 часов, пока металл не превратится в расплавленный.

Это занимает от восьми до 12 часов, пока металл не превратится в расплавленный. - Удаление углерода: Отсюда избыток углерода удаляется путем обработки расплавленного металла в конвертере аргонно-кислородного обезуглероживания. Это снижает содержание углерода и позволяет добавлять легирующие элементы, такие как никель или молибден. Если требуется очень низкое содержание углерода, конвертер вакуумного кислородного обезуглероживания.

- : Это позволяет точно регулировать химический состав — сталь перемешивается для удаления нежелательных элементов и улучшения консистенции.

- Формовка: отсюда расплавленная сталь отливается в формы. Они бывают блюмами, заготовками, плитами, стержнями или трубками.

- Горячая прокатка: Пока температура стали выше порога рекристаллизации, происходит горячая прокатка. Сталь проходит через высокие валки – блюмсы и заготовки формируются в прутки и проволоку, а слябы формируются в плиты, полосы и листы.

- Холодная прокатка: это процесс с использованием опорных роликов для улучшения качества поверхности, когда требуются точные размеры.

Настройка

Расплавленный материал, помещенный в систему вакуумно-кислородного обезуглероживания (VOD) или аргонно-кислородного обезуглероживания (AOD) для удаления избыточного углерода. В зависимости от того, сколько углерода удалено, этот процесс может привести к стандартному или низкоуглеродистому варианту сплава, например, из нержавеющей стали 304 по сравнению с нержавеющей сталью 304L. Это может повлиять на прочность на растяжение и твердость конечного продукта.

Расплавленный материал, помещенный в систему вакуумно-кислородного обезуглероживания (VOD) или аргонно-кислородного обезуглероживания (AOD) для удаления избыточного углерода. В зависимости от того, сколько углерода удалено, этот процесс может привести к стандартному или низкоуглеродистому варианту сплава, например, из нержавеющей стали 304 по сравнению с нержавеющей сталью 304L. Это может повлиять на прочность на растяжение и твердость конечного продукта. Горячая прокатка помогает придать стали грубую форму и часто используется для создания заготовок или блюмов металла. Для создания металлических блюмов или заготовок точных размеров нержавеющая сталь может быть подвергнута холодной прокатке.

Горячая прокатка помогает придать стали грубую форму и часто используется для создания заготовок или блюмов металла. Для создания металлических блюмов или заготовок точных размеров нержавеющая сталь может быть подвергнута холодной прокатке. Между тем, штамповочные станки с ЧПУ или станки для лазерной резки могут использоваться для вырезания фигур из более тонких металлических листов. Производственная группа Marlin Steel часто создает металлические вырезы на заказ из листового металла с помощью режущих лазеров и штамповочных станков с ЧПУ.

Между тем, штамповочные станки с ЧПУ или станки для лазерной резки могут использоваться для вырезания фигур из более тонких металлических листов. Производственная группа Marlin Steel часто создает металлические вырезы на заказ из листового металла с помощью режущих лазеров и штамповочных станков с ЧПУ. Это занимает от восьми до 12 часов, пока металл не превратится в расплавленный.

Это занимает от восьми до 12 часов, пока металл не превратится в расплавленный.