Обработка нержавейки: популярные методики, способы и рекомендации. Обработка нержавейки

популярные методики, способы и рекомендации

Существует несколько режимов обработки нержавейки, которые помогают не только улучшить ее качественные характеристики, но также значительно улучшают ее внешний вид. Кроме того, обработка такой металлической поверхности позволяет подводить эксплуатационные показатели к нужным показателям.

Шлифовка материала

Благодаря разным способам обработки нержавейки она достаточно часто используется не только для изготовления деталей или конструкционных элементов, но и для украшения. Для того чтобы улучшить внешний вид, а также достичь необходимого уровня шероховатости покрытия, используется такой метод, как шлифование и полировка. Довольно часто эти два метода объединяются в один, и называется он сатированием. Данный метод обработки получил такое название из-за того, что поверхность такой стали после окончания работ начинает напоминать ткань атлас или же сатин.

Обработка сварных швов нержавейки, к примеру, начинается с того, что необходимо вывести поверхность до мелких рисок. Для этого используется болгарка с кругом лепесткового типа.

Зачем нужно шлифование

Кроме того что обработка нержавейки при помощи шлифования помогает улучшить внешний вид металла, оно также может помочь в устранении поверхностных дефектов. Если устранить их полностью не получается, то при помощи этого метода можно сделать так, чтобы они были практически незаметны. Что касается методов выполнения, то выполняться операция может как вручную, так и при помощи специального оборудования, которое работает от электрического или пневматического привода. Есть несколько наиболее распространенных приборов, которые используются для осуществления такого метода обработки нержавейки:

- пневматический напильник ленточный;

- барабанно-ленточная шлифовальная машинка;

- другие устройства, которые могут использовать шлифовальную ленту.

Что касается выполнения такой операции в домашних условиях, то здесь чаще всего применяется ручной метод. Для этого обычно используют либо шлифовальные листы, либо приспособления, которые получили название шлифки. На промышленных предприятиях сатирование, конечно же, выполняется при помощи разнообразного специального оборудования.

Стоит добавить, что обработка швов нержавейки, листов и прочего начинается с того, что используется круг для шлифовки с зернистостью 180. После этого необходимо еще использовать два круга - 320 и 600. Для завершения работы необходимо обработать сплав еще и войлочным кругом.

Выполнение обработки в ручном режиме

В том случае, если обработка нержавейки после сварки осуществляется ручным способом, то необходимо придерживаться такой последовательности работ:

- Так как поверхность до этого подвергалась сварке, то сначала необходимо удалить прижоги.

- Поверхностную часть нержавеющего сплава, которая будет первой подвергаться такой обработке, необходимо отделить алюминиевой лентой. Укладывается она в 2 или 3 слоя.

- Та часть, которая не заклеивается такой лентой, должна обрабатываться при помощи возвратно-поступательных движений. Однако нужно помнить, что слишком сильно давить при этом на шлифок не надо.

- После того как будет достигнуто необходимое качество поверхности, алюминиевая лента переклеивается на тот участок, который обрабатывался до этого, а освободившееся покрытие шлифуется.

Шлифовка на станках

Стоит отметить, что возможно выполнение токарной обработки нержавейки. То есть шлифовку можно выполнять на токарном оборудовании. В таком случае на такие приспособления устанавливаются специальные круги шлифовального типа. Стоит также отметить, что выполнять данную операцию на станке можно как на производстве, так и в домашних условиях, если в наличии имеется такой агрегат. Здесь важно отметить, что эффективно выполнять такую операцию позволит даже самое простое токарное оборудование.

Что касается выполнения операции в ручном режиме, то использовать шлифок не всегда целесообразно, а потому иногда применяются шлифовальные листы. В таком случае очень важно правильно подобрать их по зернистости. Чтобы не ошибиться, обычно используют черновые детали для подбора.

Описание травления

Еще один эффективный способ обработки нержавейки после сварки - это травление. Данная технологическая операция позволит справиться с дефектами поверхности, которые возникают как раз из-за сварки, из-за термической обработки сплава, из-за обработки металла методом пластических деформаций. Еще один плюс использования метода травления в качестве обработки - это возможность избавиться от цвета побежалости на поверхности материала. Также эта процедура позволит обновить пассивный защитный слой покрытия, который защищает нержавейку от неблагоприятного воздействия повышенных температур.

Выполнение операции

Для осуществления операции в производственных масштабах используется кислота для обработки нержавейки или же расплавленные щелочные среды. В том случае, если для травления используется кислотная среда, то процесс протекает в два последовательных этапа. На первом этапе сплав обрабатывается сернокислым раствором, на втором - используется раствор, основу которого составляет азотная кислота.

В том случае, если применяется щелочная кислота при травлении, то сталь помещается в раствор каустической соды. Этот раствор способен полностью убрать оксидную пленку с поверхности металла, не испортив при этом его структуру.

Применение пасты

Наносить травильную пасту можно лишь на ту поверхность, которая предварительно была хорошо очищена, а также обезжирена. Чтобы достичь нужного эффекта, необходимо просто промыть деталь теплой водой, а после этого промыть любым моющим средством. После нанесения пасты необходимо оставить ее на поверхности металла. Время выдержки составляет от 10 до 60 минут. По истечении нужного срока паста смывается обычной проточной водой. Для нанесения такого состава придется использовать либо кисточку кислостойкого типа, либо специальную пластиковую лопатку. Стоит добавить, что если площадь металла достаточно большая, то для нанесения можно использовать травильный спрей, который распыляется при помощи оборудования для струйного напыления. На сегодняшний день есть несколько производителей травильных паст, которые известны больше всего. К таким компаниям принадлежат SAROX TS-K 2000, Avesta BlueOne и Stain Clean (ESAB).

Несколько других способов обработки

Есть несколько других способов обработки, которые используются реже, но все же иногда применяются. Один из таких методов - это хромирование. Применение данного режима обработки позволяет достичь таких качеств, как:

- улучшение внешнего вида;

- повышение устойчивости к механическим воздействиям;

- сильное увеличение устойчивости к воздействию коррозии.

Недостатком данного метода является то, что выполнять его можно только в условиях производства. Операция достаточно сложная, а потому требуется квалифицированный специалист для ее выполнения. Кроме того, необходимы и специальные расходные элементы. По этим причинам выполнять хромирование в домашних условиях не получится.

Однако в домашних мастерских можно успешно выполнять другую операцию, которая получила название воронение. Она поможет придать поверхности привлекательный внешний вид. Данная процедура может выполняться тремя разными способами. Первый способ - это применение кислотных растворов, второй способ сопровождается применением щелочи, последний вариант - это использование теплового воздействия.

Применение токарной обработки

Обработка нержавейки на токарном станке в настоящее время также возможна. Однако существует несколько проблем. Такие параметры, как предел растяжимости и твердость, у нержавейки и углеродистой стали практически одинаковы. Однако имеется большая разница в микроструктуре материала, а потому возникают и некоторые проблемы.

К примеру, если применяется метод резания нержавеющей стали, то она сначала будет упруго деформироваться, после чего легко поддается обработке, а потом начинается стадия упрочнения. На таком этапе резать металл получится только в том случае, если будет приложено значительно больше усилий. Разница заключается в том, что высоколегированная сталь, как нержавейка, подвергается всем этим этапам намного заметнее, чем обычная. Есть несколько основных проблем, которые выделяются при таком способе обработки.

Первая проблема - это существенное деформационное упрочнение. Вторая проблема - это необходимость удаления стружки. Третья проблема - это износ рабочего инструмента. Есть еще одна проблема, которая довольно сильно выделяется у жаропрочных марок нержавеющих сплавов. Проблема заключается в высоком коэффициенте вязкости. Из-за этого стружка не осыпается, а постоянно закручивается в длинную спираль.

Инструменты для резки

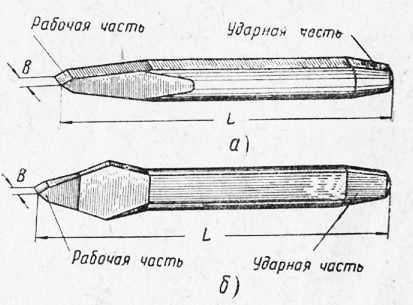

Из-за того, что сталь способна к сильному самоупрочнению, приходится разрабатывать специальные виды кромок для режущего инструмента. Кроме того, необходимо использовать и специальные сплавы для изготовления таких специальных инструментов. На сегодняшний день есть два вида специальных инструментов.

Первый тип - это режущее приспособление, которое имеет химически осажденное покрытие. Второй тип обладает физически осажденным покрытием режущей кромки инструмента для резки сплава.

fb.ru

Токарная обработка нержавеющей стали, токарная обработка нержавейки, режимы токарной обработки нержавеющей стали, обработка нержавеющей стали, нержавейка токарная обработка

Продолжаем говорить о обработке нержавеющей стали, в прошлой статье мы уже рассмотрели виды нержавеющих сталей и основные сложности их обработки. Теперь рассмотрим особенности токарной обработки нержавеющих сталей, а далее и фрезерной обработки нержавеющей стали.

Так как все нержавеющие стали обладают совершенно разной обрабатываемостью в силу разного химического состава, особенно хрома (Cr) и никеля (Ni), то и подходы к их обработке разные.

Мы также выяснили в прошлой статье, что наиболее распространенными нержавеющими сталями являются аустенитные, хромоникелевые, т.е. содержащие хром и никель, это всем известные марки 08Х18Н10Т, 12Х18Н10Т.

При обработке аустенитных сталей высокое содержание никеля (Ni) увеличивает прочность и повышает вероятность появление нароста. Также у супераустенитных сталей, где содержание никеля более 20%, для них обрабатываемость максимально низкая, смотрите график в прошлой статье.

ВАЖНО ЗНАТЬ И ПРИМЕНЯТЬ:

1. Выбираем как можно больший радиус при вершине пластины.

2. Обязательно используем СОЖ с точным направлением в зону резания и желательно под давлением, и чем выше давление, тем лучше. Так как обработка нержавейки и особенно аустенитных сталей приводит к выделению большого количества тепла. Это ключевой фактор, негативно влияющий на обработку, тепло не отводится и передается на инструмент.

3. Используем круглые пластины или небольшой главный угол в плане (45 град), чтобы уйти от проточин на пластине, равной глубине резания.

4. Используем острые кромки и/или позитивную геометрию с положительным передним углом, чтобы уменьшить нарост, снизить наклёп, уменьшить образование тепла. Аустенитная сталь особенно хорошо поддается наклёпу и появлению нароста. Есть особо острые серии пластин по нержавеющей стали.Особенно позитивная геометрия важна при точении тонкостенных деталей, нежестко закрепленных деталей, длинных тонких валов и т.д.

5. Используем только специальные стружколомы и только предназначенные для нержавеющей стали, чтобы уйти от сливной стружки, которая наматывается на резец и выводит пластину из строя. Даже стружколомы общего назначения не берем, они не дают такого результата, как специальные стружколомы по нержавеющей стали.

6. Выбираем глубину резания по возможности превышающую толщину упрочненного слоя.

7. Используем пластины с покрытием для повышения термостойкости и износостойкости. При этом учитываем, что CVD-покрытия более толще и они значительно повышают стойкость инструмента, а также позволяют повысить режимы резания и таким образом производительность. Хотя они не такие острые и трудно поддаются заточке.PVD-покрытия более тонкие, они обеспечивают острую кромку пластины и гладкость поверхности. Правда есть риск быстрого износа и выхода из строя пластины. Тем не менее PVD-покрытия часто используются для обработки аустенитных сталей.При отделении нароста, образованного при обработке нержавеющей стали, он может вырвать часть покрытия и частички режущей кромки, и таким образом вывести пластину из строя. Гладкость покрытия снижает возможность нароста. Но покрытие необходимо в том числе и для повышения стойкости от абразивных частиц нержавеющей стали.

8. Берем пластины с высокой температурной стойкостью. Может повторюсь, но отвод тепла очень плохой у нержавеющих сталей особенно аустенитных, и это практически ключевой момент. Т.к. стружка не отводит тепло, и оно передается инструменту, нужно применять СОЖ, но направить СОЖ точно в зону резания не всегда получается, поэтому пластины, хорошо реагирующие на температурный шок, были бы весьма кстати.

9. Берем мелкозернистый твердый сплав с покрытием PVD для финишной обработки нержавеющей стали, чтобы получить высокую точность и низкую шероховатость поверхности. Данный сплав даст высокую прочность и стойкость острой режущей кромки. Данные пластины пойдут даже при прерывистом резании и с термическим шоком. Но всё в соответствии со здравым смыслом и рекомендациями каталога.

10. Также можно присмотреться к кермету с PVD-покрытием для чистовой обработки нержавеющей стали только в хороших условиях. Наблюдается меньшее налипание.

11. Пробуем пластины Wiper для получистовой и финишной обработки. Как заявляет производитель (Sandvik) с помощью данных пластин возможно значительно повысить скорость и подачу, при этом стойкость и качество поверхности будет на уровне обычных пластин. Стремимся повысить производительность.

12. Берем отрезное лезвие с внутренними каналами для подвода СОЖ в зону резания, так как узкое место не дает возможность направить наружную подачу СОЖ точно в зону резания, и это здорово сказывается на стойкости отрезной пластины.

13. Есть рекомендация увеличить глубину резания и режимы резания до максимально возможных значений. Идея в том, что больший объем стружки будет поглощать больше тепла даже при учете низкой теплопроводности нержавеющего металла. Это снизит количество проходов, но приведет к наклёпу, плохой шероховатости и необходимы жесткие, мощные станки. Необходимо пробовать – возможно не всегда это возможно.

14. Используем СОЖ с содержанием масла в водомасляной эмульсии не менее 8-9% (обычно 3-4%). Многие даже пробуют олеиновую (жирную) кислоту применять и добиваются отличных результатов.

15. Помним, что инструмент должен противостоять воздействию температур, химическому, адгезионному и абразивному износу. Поэтому выбираем пластину, имеющую геометрию (острую кромку, стружколом и т.д.), сплав и покрытие только по нержавеющей стали и с лучшим сочетанием всех этих составляющих.

16. Можно использовать разную глубину резания для равномерного износа пластин.

17. Иногда стоит провести предварительную термическую обработку нержавеющих заготовок для выравнивания структуры, если это допустимо.

Используя данные меры возможно добиться повышения скорости и подачи токарной обработки нержавеющих сталей и тем самым повысить производительность. Стараемся применить комплексно все эти рекомендации и таким образом повысить не только производительность, но и стойкость инструментов.

При обработке дуплексных нержавеющих сталей необходимо использовать резцы с внутренним подводом СОЖ под высоким давлением – это позволит снизить температуру, дробить стружку и быстро отводить её.В феритных, мартенситных содержание никеля меньше, а хрома больше, повышение хрома ведет к увеличению прочности и большей абразивности, что ведет к быстрому износу пластин, учитываем этот фактор используем износостойкие покрытия.

Режимы резания токарной обработки нержавеющей стали

При выборе режимов резания стоит опираться на данные каталога конкретно подобранной пластины, но необходимо учитывать желаемую стойкость инструмента. Как правило в каталогах указаны максимальные значения режимов резания, соответствующие максимальной производительности, но также и минимальной стойкости.

Кроме того, режимы сильно зависят от реальных производственных условий, жесткости системы и т.д., поэтому оптимальные режимы необходимо подбирать индивидуально под каждый случай отдельно.

Режимы также отличаются для разной заточки, разной геометрии, поэтому первоисточником является каталог конкретного инструмента. Хотя для примера можно привести следующие варианты режимов резания, в качестве справки.

Похожие записи:

vys-tech.ru

Обработка нержавейки после сварки

Нержавеющие стали активно используются в промышленности для изготовления емкостей и трубопроводов под агрессивные жидкости. В быту из этого металла изготавливают кухонные принадлежности и красивые полотенцесушители. Зеркальная поверхность имеет привлекательный вид, а изделие способно служить очень долго. Но чтобы добиться такого эффекта на готовой конструкции требуется правильно обработать сварные швы нержавейки. Если этого не сделать, то места сварки будут иметь желтый и черный цвет, или они могут даже поржаветь. Почему это происходит? Какие существуют механические и химические способы обработки?

Причины обработки

При изготовлении разнообразных конструкций из нержавеющей стали применяются методы сваривания металлов электрической дугой в среде инертных газов. Для этого используют вольфрамовый неплавящийся электрод и подачу чистого аргона для защиты сварочной ванны от взаимодействия с окружающей средой. Создавать шов можно и полуавтоматами, где дуга горит между кончиком проволоки и изделием. Из сопла горелки подается смесь аргона и углекислоты. Проволоку толкает специальный механизм, скорость которого регулируется в зависимости от толщины металла и силы тока.

Хоты швы получаются крепкими и ровными, они имеют непривлекательный вид, и поэтому их необходимо обрабатывать. Само место соединения может быть синевато-зеркального оттенка. Околошовная зона часто желтого цвета. При чешуйчатом рисунке в бороздках могут прослеживаться черные риски. А со временем, такие места даже ржавеют.

Все это происходит из-за перегрева в зоне сварки. Высокие температуры от электрической дуги содействуют выгоранию легирующих элементов и обедняют данный участок. Вследствие чего он меняет цвет и становится более уязвимым для внешнего воздействия. Образовавшаяся на поверхности пленка имеет малую сопротивляемость к агрессивной среде, поэтому, при соприкосновении с рабочими жидкостями на химических предприятиях, становится слабым местом, и покрывается коррозией.

Полотенцесушители иногда ржавеют в местах сварки из-за наличия небольшого электрического напряжения в трубах, которое взаимодействует с материалом изделия, и продолжает ослаблять сварочный шов. Еще такое случается из-за неверного выбора нержавеющей стали под конкретный вид продукции. Например, вместо марки 304, которая богата хромом, производители применяют нержавейку 201, стоящую дешевле, но в чьем составе хром заменен марганцем. Их сложно отличить визуально, но при длительной работе в контакте с жидкостями, это проявится рыжими пятнами. Поэтому правильный выбор марки стали и последующая обработка нержавейки — залог долгого привлекательного вида изделия.

Механическая шлифовка

Хорошие коррозийные свойства нержавеющей стали способствуют ее активному применению в среде, где используются жидкости. Такие изделия служат дольше, чем малоуглеродистая сталь. А блеск и зеркальный вид поверхности позволяют устанавливать конструкции на видных местах, улучшая общий дизайн помещения или фасада. Из нержавейки производят наружные перила и пандус, парковочные стойки, разнообразные полотенцесушители. Несмотря на соприкосновение с водой, и проведение сварочных работ на изделиях, все эти элементы сохраняют красивый вид. Достигается это за счет нескольких видов обработки.

Одним из них является механическая шлифовка, при которой убирается верхний оксидный слой на сварке, являющийся слабым местом конструкции, а также устраняются цветовые переходы и неровности в сварочном соединении. Этот процесс происходит в следующей последовательности:

- При помощи болгарки и толстого шлифовального круга стираются волны металлического шва и его выпуклости, выступающие за общую плоскость поверхности. Так можно быстро сравнять шов, но после болгарки остаются грубые борозды от абразива, и перегретые участки с темными пятнами.

- Чтобы снять эти дефекты более бережно, можно применить лепестковые круги для болгарки. Процесс будет длиться немного дольше, и потратится больше расходных материалов, при крупном объеме работ, но риски останутся мельче.

- Далее используются шлифовальную машину, называемую Rebir. Он имеет прямую форму, электромотор и рукоятку для удержания. На конец надеваются лепестковые круги (КШЛ), но их расположение отличается от кругов на болгарке. Благодаря широкой структуре кусочков наждачной бумаги можно производить больший нажим на обрабатываемое изделие, и захватывать широкую площадь. КШЛ бывают разного калибра по величине применяемого абразива. Для обработки нержавейки после сварки применяют сначала «40-ку», а затем «нулевку». Так устраняются все борозды от предыдущих инструментов. Покрытие становится одноцветным и матовым.

Работы следует проводить в респираторе, поскольку пыль от абразива и частицы снятого металла парят в воздухе. Шлифовщик должен защищать и глаза, для чего надеваются прозрачные очки. Нержавейка нагревается от трения шлифовальными кругами, поэтому на руках рабочего должны быть перчатки для избежания ожогов. В качестве аналога ручного шлифования применяются пескоструйные установки, где под даванием воздуха подаются гранулы песка, счищающие верхний оксид с металла. Это используется на предприятиях с большим оборотом продукции. В домашних условиях устанавливать такое оборудование нецелесообразно.

Полировка

Следующим этапом обработки нержавеющей стали является полировка сварочного участка, и всего изделия, для придания окончательного блеска. Это еще больше зачищает поверхность, делая ее ровной и цельной, что мешает воздействию агрессивных жидкостей извне.

Вначале, сварочные швы обрабатываются диском с вулканитом. Это резиноподобный материал, круг которого насаживается на дрель. Вулканитом возможно придать шву нужную глубину и форму, «запилить» его создав вогнутую структуру. Материал действует мягко на сталь. После этого, на уже отшлифованную поверхность, наносится паста для полировки. Это может иметь алмазный состав. Подойдет обычная паста ГОИ. На дрель одевается войлочный круг и производятся продольные движения по всей поверхности. Чтобы хорошо отполировать места сварки используются маленькие круги, которыми удобно доставать участки в угловых соединениях. Работа ведется до получения зеркальной поверхности и отсутствия матовых пятен.

Кислоты и гели

Чтобы удалить все цветовые переходы после сварки, и устранить оксидный слой содействующий коррозии, используют травление нержавеющей стали. Это относится к кислотному виду обработки материала. Можно использовать серную или соляную кислоту. Подойдут и аналоги, такие как: плавиковая или азотная. Они выпускаются в виде гелей и паст. Существуют и специальные аэрозоли. Процедура происходит так:

- После сварки с поверхности удаляются окалины и мусор. Для этого используется металлическая щетка.

- Изделию дают время остыть до температуры 50 градусов.

- Состав наносится сверху или конструкция погружается в емкость с кислотным средством.

- После 30 минут кислоту смывают большим количеством воды.

Рабочему важно быть в респираторе, поскольку в воздухе будет большое количество паров, опасных для органов дыхания. Защищать требуется и кожу на руках, для чего надеваются резиновые перчатки. При попадании кислоты на открытый участок кожи необходимо быстро и тщательно промыть место большим количеством воды.

Еще одним способом обработки является электрохимическое травление. Для этого используют емкость с кислотой. От источника тока исходит два провода, которые через сопротивление помещаются в жидкость. К «плюсу», который состоит из свинцовой пластины, крепится изделие. «Минус» свинцовой пластины свободно опускается в кислоту. Замыкание напряжения в составе содействует отделению окислов с поверхности нержавейки, но предотвращает перенасыщением водорода. Процедура длится до 8 минут.

Благодаря разнообразным способам обрабатывания нержавеющей стали можно получить красивый вид в месте ведения сварки. Это кропотливый процесс, требующий усердия и настойчивости, но благодаря таким мерам создается зеркальная поверхность изделия, которая не будет ржаветь в будущем из-за слабого оксидного слоя.

Поделись с друзьями

0

0

0

0

svarkalegko.com

Пять правил обработки нержавейки

Обработка нержавеющей стали электроинструментом и абразивами. Рекомендации от компании “Шлифовальные технологии”.

Обработка нержавеющей стали очень трудоемкий процесс: шлифовка, полировка, сатинирование - все это требует знаний инструмента, абразивов, ну и конечно же навыка. В идеале обработкой нержавейки должен заниматься человек, который имеет опыт, знает все новинки инструмента, абразивов и полировальных материалов; изучает дополнительно литературу, посещает выставки, семинары, постоянно пробует новые материалы. Короче говоря - заниматься этим должен профессионал. Найти такого человека на производство довольно проблематично.

В отношениях со своими партнерами - мы на себя берем эту часть работы. Постоянно следим за рынком, изучаем и тестируем новые материалы, создаем технологии обработки нержавейки и предлагаем их вам. Да, это наша работа.

В данной статье мы хотим отразить одни из самых важных моментов в обработке нержавеющей стали, которые помогут вам быстро и качественно произвести необходимые работы.

Итак, пять правил, которые необходимо знать всем, кто работает с нержавеющей сталью.

Правило №1.

Правильно подбирайте электроинструмент!

Вы должны правильно подобрать инструмент для выполнения работы. От правильного подбора инструмента и оборотов зависит скорость обработки и качество обработки.

Все инструменты, применяемые для обработки нержавейки должны быть с регулировкой оборотов. На машинке без регулировки невозможно использовать современные абразивы для нержавейки, а стандартные материалы не позволят качественно и быстро сделать работу. У большинства крупных производителей инструмента есть “болгарки” с регулировкой оборотов. А специальные машинки для обработки нержавейки имеют в своем названии слово INOX (англ.: нержавейка).

Правило №2.

Используйте специализированный инструмент.

Большинство производителей электроинструмента имеют в своим ассортименте специализированный инструмент для обработки нержавеющих сталей. Специализированный инструмент разработан специально для решения сложных задач при работе с нержавейкой и позволяет сэкономить очень много времени и денег каждому, кто его применяет в своем производстве.

Инструмент для обработки круглых труб:

Инструмент для обработки труднодоступных мест, внутренних швов:

Ленточные напильники:

Пример.

Задача: зачистка и последующая полировка внутренних угловых соединении на лестничных ограждения.

Обычно на производствах используется стандартный набор для выполнения этой задачи - угловая шлифовальная машина (болгарка) и круг радиальный торцевой или прямая шлифовальная машинка и абразивная головка. Это не самый эффективный способ выполнения данной работы. Тем более, что в некоторых случаях он не позволяет выполнить работу, так как им не подобраться в место обработки. Например:

Решение: Шлифовальная машина для труднодоступных мест FINITEASY и специальные доводочные круги SA 150.

Итог: Скорость и качество обработки нержавеющей стали увеличивается в разы. Более подробное решение данной задачи раскрыто вот Технологии обработки внутренних швов

Правило №3.

Правильно подбирайте расходные материалы!

Почему так важно правильно подобрать расходные материалы для обработки нержавеющей стали? Правильный выбор поможет вам существенно сэкономить время и скорость обработки.

Ассортимент современных абразивов и полировальных материалов для обработки нержавейки очень велик и разобраться в нем непросто. Материалов много разных: для полировки, для шлифовки, для матирования, для сатинирования, для осветления швов и так далее. Следовательно необходимо ориентироваться в том, какие материалы подходят именно для вашей работы.

Пример.

Задача: Шлифовка плоскости и получение шероховатости поверхности Ra 0,4.

Решение: для шлифовки плоскости на первый взгляд существует огромное количество материалов, это и круги на липучке и различные нетканые валики и круги , всеми этими материалами, вы быстро сможете произвести шлифовальные работы, НО… Неткаными валиками и кругами, лучше проводить работы по матированию поверхности а не использовать на данной операции.

Используя круги на липучке и другие абразивы, обязательно следуйте простому правилу: надо последовательно обрабатывать изделие от большего зерна к меньшему. Более подробное решение данной задачи раскрыто в Технологии шлифовки плоскости

Правило №4.

Контролируйте силу прижима.

Запомните - сильный прижим не означает высокую скорость обработки. Более того сильно прижимая инструмент и увеличивая обороты мы значительно снижаем ресурс расходных материалов!

Чрезмерное давление приводит к быстрому износу расходных материалов и дальнейшему длительному исправлению следов давления на обрабатываемую поверхность.

Правило №5.

Не перегревайте металл.

ВАЖНО: это приведет к появлению пригаров на обрабатываемой поверхности и следов побежалости.

Следуя этим несложным правилам вы сможете значительно быстрее и качественнее обрабатывать нержавеющую сталь!

Конечно данные правила не являются панацеей и для решения именно вашей задачи наши специалисты готовы приехать к вам на производство и провести демонстрацию современных оборудования и материалов и подобрать технологию исключительно подходящую вашему производству. Все, что вам нужно - позвонить по телефону

8-800-333-23-17 или отправить заявку на [email protected] и заказать бесплатную демонстрацию.

Изучите наши технологии - они сэкономят Вам время и деньги!

С уважением, команда GTOOL GROUP.

www.gtool.ru

Обработка нержавеющей стали, обработка нержавейки, инструмент для обработки нержавеющей стали, обработка изделий из нержавеющей стали

Главная страница » Обработка нержавеющей стали

Обработка нержавеющей стали сразу подразумевает некоторые сложности, мы разберём токарную обработку нержавеющих сталей и фрезерование нержавеющей стали, но сначала давайте разберемся, какие нержавеющие стали вообще бывают и в чём сложность.

Нержавеющая сталь относится к легированным сталям, устойчивым к коррозии, как в атмосфере, так и в агрессивных средах. Основным ее химическим элементом является Хром (Cr), за счет чего в основном и достигается эффект коррозионной стойкости.

Кроме хрома в нержавеющих сталях присутствуют и другие легирующие элементы (Ni, Mn, Ti, Nb, Co, Mo) для придания нержавеющей стали нужных свойств как физико-механических, так и свойств коррозионной стойкости.

Классификация нержавеющих сталей и сплавов

Классификация нержавеющих сталей и сплавов оговаривается ГОСТ 5632-72. Следуя данному ГОСТу все нержавеющие стали и сплавы подразделяются на 3 основные группы:

1. Коррозионностойкие – это стали и сплавы, стойкие к коррозии химической и электрохимической (солевой, атмосферной, кислотной, щелочной, почвенной и т.д.), стойкие к межкристаллитной коррозии и т.д.

2. Жаростойкие (окалиностойкие)– это стали и сплавы, стойкие к коррозии, химическому разрушению поверхности при высоких температурах выше 550 градусов в газовых средах, работающие в ненагруженном или слабонагруженном состоянии.

3. Жаропрочные – это стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течении определенного промежутка времени и обладают достаточной жаростойкостью.

В соответствии с ГОСТ 5632-72 стали также подразделяют на классы в зависимости от структуры:

1. Мартенситный – основная структура этих сталей мартенсит, содержат 12-17% Cr. Хромистые стали. Присутствует относительно высокое содержание углерода (C), поэтому ее можно подвергать закалке

2. Мартинсито-ферритный – в структуре данных сталей кроме мартенсита содержится не менее 10% феррита. Содержат 13-18% Cr. Хромистые стали.

3. Ферритный – имеют структуру феррита. Содержат 13-30% Cr. Хромистые стали. Обладают магнитными свойствами. Относительно дешевая, в силу низкого содержания никеля.

4. Аустенито-мартенситный – в структуре содержится как аустенит, так и мартенсит в разных пропорциях. Содержат 12-18% Cr и 4-9% Ni. Хромоникелевые стали, хромомарганцевоникелевые стали.

5. Аустенито-ферритный – в структуре содержатся кроме аустенита не менее 10% феррита. Хромоникелевые стали, хромомарганцевоникелевые стали.

6. Аустенитный – структура данных сталей состоит из аустенита. Хромоникелевые стали, хромомарганцевоникелевые стали.

Данные структуры получаются при охлаждении на воздухе после высокотемпературного нагрева. В зависимости от этой полученной структуры и выделены эти классы нержавеющих сталей. На структуру сильное влияние оказывает химический состав стали, особенно Хром и Никель, а также структура может изменяться и под действием горячей или холодной обработки.

Нержавеющие сплавы же подразделяют в зависимости от основного элемента:

1. Сплавы на железоникелевой основе.

2. Сплавы на никелевой основе.

Наиболее распространены аустенитные нержавеющие стали 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т как в России, так и в других странах. На них приходятся максимальные объемы выпуска в сравнении с другими нержавеющими сталями. Данные стали обладают высокой коррозионной стойкостью в широком диапазоне различных агрессивных сред, а также обладают хорошей технологичностью.

После термической обработки (нагрев до 1000-1050 градусов с последующим быстрым охлаждением на воздухе или в воде) аустенитные стали получают однородную структуру аустенита и приобретают максимальную коррозионную стойкость и пластичность.

Особенности обработки нержавеющих сталей

Такие свойства как коррозионная стойкость, высокая прочность, пластичность, немагнитность, хорошие механические свойства при высоких температурах, хорошая свариваемость и другие свойства сделали эти металлы наиболее подходящими для различных изделий во всех отраслях человеческой деятельности. Каждый класс нержавеющих сталей обладает своими преимуществами и недостатками и нашел свое широкое применение в различных отраслях промышленности.

Но наличие легирующих элементов, благодаря которым данные стали приобрели полезные свойства, имеют и обратную сторону медали, связанную как-раз с их механической обработкой.

Обрабатываемость нержавеющих сталей низкая и очень зависит от состава легирующих элементов, а также термической обработки и даже метода получения заготовки (литье, ковка и т.д.). Данные факторы придают нержавеющим сталям некоторые особенности, которые затрудняют их механическую обработку.

Какие это особенности:

1. Самоупрочнение или наклёп. В ходе обработки поверхностные слои упрочняются особенно при работе изношенным или неправильно подобранным инструментом, так при последующем проходе инструмент уже срезает более твердый материал. Появляются проточины на инструменте.

2. Низкая теплопроводность. Плохая способность к отведению тепла приводит к повышению температуры в зоне резания, что сказывается на износе инструмента. Это один из главных факторов, осложняющих обработку нержавеющих сталей.

3. Высокая прочность. Наличие легирующих элементов повышают твердость стали, что также осложняет процесс обработки. Возникают значительные силы резания 1800-2850 Н/мм2.

4. Наростообразование, склонность к налипанию на поверхность резца. Вязкий материал. Нарост приводит к повышению трения, температуры, усилий резания, снижению качества поверхности и т.д. Возможен даже отрыв покрытия инструмента при обработке закаленных нержавеющих сталей.

5. Трудности со стружкодроблением. Нержавеющие стали хорошо деформируются, не ломаются и дают сливную стружку, которая создает свои трудности. При обработке ферритных и мартенситных сталей стружкодробление еще довольно удовлетворительное, то при обработке наиболее распространенных аустенитных сталей стружкодробление становится затруднительным.

6. Образование заусенцев.

7. Влияние химических элементов на обрабатываемость, так присутствие Серы (S) в нержавеющей стали повышает её обрабатываемость, а наличие молибдена (Mo) и азота (N) ухудшают. Высокое же содержание углерода (>0,2 %) приводит к сильному износу по задней поверхности.

8. Абразивные соединения. Карбидные, интерметаллические соединения микроскопических размеров делает их подобием абразива, резко снижающей стойкость инструментов.

9. Неравномерное упрочнение также сказывается при обработке нержавеющих сталей.

Похожие записи:

vys-tech.ru

инженер поможет - Рекомендации и особенности обработки нержавеющей стали

Общие характеристики нержавеющей стали

Нержавеющая сталь обладает высокими антикоррозионными свойства.

Высокие антикоррозионные свойства обусловлен наличием в ней легирующих элементов на основе хрома. Нержавеющая сталь имеет низкий коэффициент обрабатываемости, который уменьшается в зависимости от увеличения легирующих элементов, таких как никель и титан

Характеристики структурно фазовых состояний нержавеющих сталей

Аустенит: Самый распространенный вид нержавеющей стали с повышенными антикоррозионными свойствами за счет высокою содержания хрома и никеля. Имеет низкий коэффициент обрабатываемости Применяется в пищевой промышленности. Например: 12X18h20T.08X18h20,03Xi8h21.

Феррит: нержавеющая сталь, характеризующаяся высоким содержанием хрома и отсутствием никеля, что способствует улучшению его обрабатываемости Пример: 12X17, AISI410,430,434

Мартенсит-феррит: нержавеющая сталь, которая поддается термообработке благодаря высокому содержанию углерода. Имеет пониженные антикоррозионные свойства Применяется для изготовления деталей повышенной твердости. Пример: AISI4420,432

Мартенсит: нержавеющая сталь на хромоникелевой основе. Обладает высокими антикоррозионными свойствами, повышенной механической прочность и твердостью благодаря специальной термообработке. Пример: AISI 17,15

Аустенит-феррит: нержавеющая сталь обладающая высокой жаростойкостью. Применяется в химически активных, высокотемпературных средах. Пример: AISI 2304,2507.

Особенности обработки нержавеющей стали

Упрочнение или наклеп обрабатываемой поверхности, приводящие к увеличению сил резания и снижению стойкости инструмента.

Повышенная температура в зоне резания, обусловленная низким коэффициентом теплопроводности нержавеющей стали, который ухудшает теплоотвод и способствует перегреву режущего инструмента при обработке нержавеющей стали.

Снижение качества чистовой обработки за счет образования нароста на передней поверхности приводящего адгезионному износу режущей хромки.

Выкрашивание режущей кромки вызванная диффузионным износом, происходящим пои высокой температуре в результате взаимодействия однородных элементов обрабатываемой поверхости и режущего инструмента при обработке нержавеющей стали.

Общие рекомендации для обработки нержавеющей стали

1) Применяйте инструмент, обеспечиваюший улучшенный теплоотвод из зоны резания за счет его теплопроводности и геометрии.

2) Используйте положительную геометрию инструмента, которая способствует снижению сил резания и препятствует мзростообразовамию.

3) Выбирайте рациональные режимы резания для обработки нержавеющей стали.

4) Выбирайте рациональныейинструмент, который обеспечивает высокую теплостойкость, механическую прочность, твердость, и низкий коэффициент трения стружки о его переднюю поверхность.

engcrafts.com

популярные методики, способы и рекомендации

популярные методики, способы и рекомендации

Существует несколько режимов обработки нержавейки, которые помогают не только улучшить ее качественные характеристики, но также значительно улучшают ее внешний вид. Кроме того, обработка такой металлической поверхности позволяет подводить эксплуатационные показатели к нужным показателям.

Шлифовка материала

Благодаря разным способам обработки нержавейки она достаточно часто используется не только для изготовления деталей или конструкционных элементов, но и для украшения. Для того чтобы улучшить внешний вид, а также достичь необходимого уровня шероховатости покрытия, используется такой метод, как шлифование и полировка. Довольно часто эти два метода объединяются в один, и называется он сатированием. Данный метод обработки получил такое название из-за того, что поверхность такой стали после окончания работ начинает напоминать ткань атлас или же сатин.

Обработка сварных швов нержавейки, к примеру, начинается с того, что необходимо вывести поверхность до мелких рисок. Для этого используется болгарка с кругом лепесткового типа.

Зачем нужно шлифование

Кроме того что обработка нержавейки при помощи шлифования помогает улучшить внешний вид металла, оно также может помочь в устранении поверхностных дефектов. Если устранить их полностью не получается, то при помощи этого метода можно сделать так, чтобы они были практически незаметны. Что касается методов выполнения, то выполняться операция может как вручную, так и при помощи специального оборудования, которое работает от электрического или пневматического привода. Есть несколько наиболее распространенных приборов, которые используются для осуществления такого метода обработки нержавейки:

- пневматический напильник ленточный;

- барабанно-ленточная шлифовальная машинка;

- другие устройства, которые могут использовать шлифовальную ленту.

Что касается выполнения такой операции в домашних условиях, то здесь чаще всего применяется ручной метод. Для этого обычно используют либо шлифовальные листы, либо приспособления, которые получили название шлифки. На промышленных предприятиях сатирование, конечно же, выполняется при помощи разнообразного специального оборудования.

Стоит добавить, что обработка швов нержавейки, листов и прочего начинается с того, что используется круг для шлифовки с зернистостью 180. После этого необходимо еще использовать два круга - 320 и 600. Для завершения работы необходимо обработать сплав еще и войлочным кругом.

Выполнение обработки в ручном режиме

В том случае, если обработка нержавейки после сварки осуществляется ручным способом, то необходимо придерживаться такой последовательности работ:

- Так как поверхность до этого подвергалась сварке, то сначала необходимо удалить прижоги.

- Поверхностную часть нержавеющего сплава, которая будет первой подвергаться такой обработке, необходимо отделить алюминиевой лентой. Укладывается она в 2 или 3 слоя.

- Та часть, которая не заклеивается такой лентой, должна обрабатываться при помощи возвратно-поступательных движений. Одн

pellete.ru