Содержание

Отпуск — пружина — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

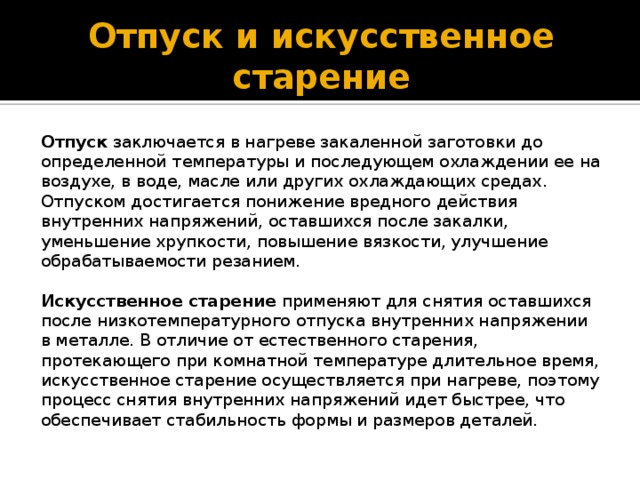

Отпуск пружин следует производить непременно в селитряных ваннах. При отпуске в камерных печах механические свойства ( и твердость в том числе) получаются неравномерными по длине пружины. Иногда это приводит к тому, что пружины разрушаются при испытании или — что еще хуже — в эксплуатации. На это обстоятельство рекомендуется обратить самое серьезное внимание.

[1]

Закалка и отпуск пружин, например, из стальной проволоки марки 51ХФА проводится по следующему режиму: закалка при 1113 — 1133 К, охлаждение в масле, отпуск при 743 — — 783 К в течение 30 мин с последующим охлаждением в масле или в горячей — воде.

[2]

Рекомендуемые режимы отпуска пружин из патентированной высокоуглеродистой стальной проволоки-температура 175 С с выдержкой 2 ч или 220 — 300 С с выдержкой ч или 350 С с выдержкой 15 мин.

[3]

Зависимость предельно возможного напряжения т0 от индекса с.

[4] |

В процессе отпуска пружин после навивки предварительная нагрузка и напряжения уменьшаются. Кривые построены для проволоки I класса.

[5]

Рекомендуемые рет имы отпуска пружин из патентированной высокоуглеродистой стальной проволоки; температура 175 С с выдержкой 2 ч или при 220 — 300 С, но с выдержкой 1 ч или при 350 С — 15 мин.

[6]

Оба конца спиральной пружины могут быть закреплены пайкой, причем температура пайки должна быть ниже температуры отпуска пружины. Так, при пайке моментных пружин из оловян-но-цинковой бронзы паяльник должен быть нагрет до температуры 285 15 С, поэтому рекомендуется пользоваться паяльником с регулированием температуры нагрева.

[7]

Стержень, материал которого был отпущен нагревом до весьма насыщенного соломенно-желтого цвета, и еще раз, до однородно голубого цвета или до степени отпуска пружин, имел одинаковые прогибы при одинаковой нагрузке. Затем стержень был закален и нагружен выше предыдущего уровня как показано на рис. 3.23 ( треугольники), обнаружив повышенный предел пропорциональности.

Затем стержень был закален и нагружен выше предыдущего уровня как показано на рис. 3.23 ( треугольники), обнаружив повышенный предел пропорциональности.

[8]

| Режим отпуска пружин холодной навивки.

[9] |

Для уменьшения процесса релаксации ( перехода упругих деформаций в пластические) пружины, работающие при высоких температурах, подвергают дополнительной термической обработке, которая производится после закалки и отпуска пружин.

[10]

| Типовые режимы термической обработки пружин.

[11] |

Пружины холодной навивки, изготовленные из холоднотянутой проволоки диаметром до 7 мм, только отпускают. Отпуск пружины из проволоки диаметром больше 1 мм производят в печах при температуре 400 — 420 С с выдержкой 5 — 10 мин.

[12]

Отпуск проводят после всех операций механической обработки пружин. Для отпуска пружины нагревают в электропечах до 523 — 593 К с выдержкой в течение 2 — 8 мин в зависимости от диаметра пружин. Охлаждение производят в масле.

Для отпуска пружины нагревают в электропечах до 523 — 593 К с выдержкой в течение 2 — 8 мин в зависимости от диаметра пружин. Охлаждение производят в масле.

[13]

Температура отпуска пружины не должна превышать температуру отпуска проволоки.

[14]

Пружину изготовляют из рояльной проволоки диаметром 1 мм. После заправки концов производят отпуск пружины в селитровой ванне при 250 — 270 в течение 90 мин. Такие пружины обладают хорошей стойкостью.

[15]

Страницы:

1

2

Как У-шки «на пружну» калить?

Va-78

Народ, недавно меня справедливо тыкнули носом в тот факт, что пружины могут изготавливаться из У-шных сталюк. А у меня в башке «У-» и «пружина» — ну никак не сочетаются в силу привычки и малости опыта.

Хочется эксперименту провести и глазами убедиться в эдаком чуде чудном.

Наущите кто силен — хау мейк?

А-а, и что у этой пружины по твердости получится?

Maple

Ю.М.Лахтин «Металловедения и термическая обработка металлов» Москва, «Металлургия» 1979 г.

с.235-236

Я скан по-быстрому сделал, обвел там искомое.

http://i50.fastpic.ru/big/2012…460b820dde3.jpg

http://i49.fastpic.ru/big/2012…2798bced017.jpg

Чем могу, как говорится…

Maple

Мне кажется, вопрос больше даже не в закалке, а в режимах отпуска и последующей ТМО. Сам такое не делал, если не прав, думаю, практики меня быстро поправят.

Шухер

отпуск до синего примерно там сколько градусов? 400? вот и пружина.

HeadOut

Люди добрые, пружина пружине рознь. Одно дела для вагона или автомобиля другое дело пружина часовая спиральная или отводная и т.д..

http://bizmet.ru/s1/directory/spravochnik_metallov/95. php

php

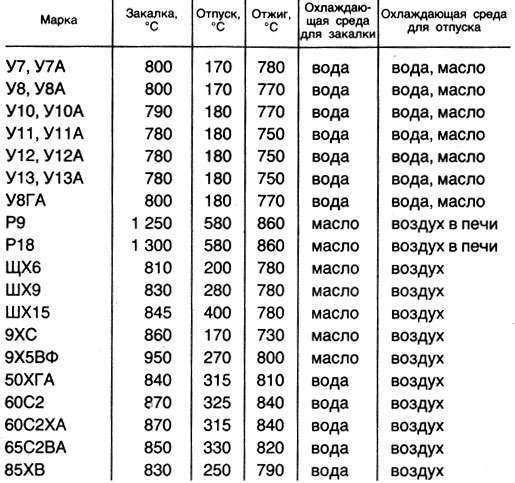

Закалка У8 790 гр. вода до 250, масло. Отпуск 400-500 твердость 37-46

Шалим

Люди добрые, пружина пружине рознь.

Тоже об этом подумал. Одно дело пружина пластинчатая, типа рессоры, которая работает на изгиб, и другое дело спиральная, типа дверная, которая работает на растяжение сжатие.

Шухер

пружина пружине рознь

предположил что речь о гибком ноже…

Семен Михалыч

Хочу заметить что пружины плоские и витые из У8 сделанные мной 15-20 лет назад, на данный момент потеряли свое качество, стали сухими, лучше все же из 65Г делать.

fazadmitrij

было делал из пружины — нормальные клинки были, тока ржавучие, а твердость напильник и надфиль скользили

sany_74

Я собственноручно(конечно ересь-не руками а на прокатном стане) катал у10 для часового завода, они термичку не делают, просто наклеп делает свое дело. Катал с суммарным обжатием порядка 45-50%. Еще это железо на чеку идет вроде бы…

Ножедел

Из стали У9 делают пружины с сечением проволоки не более 3мм.

Закалка 760-780С, охлаждение в масло. Отпуск 380-420С.

Пружинные свойства появляются с твердости 34-36HRC, максимальная твердость для пружин 46-47HRC, с твердостью 48HRC пружины уже браковали (делал дополнительный отпуск).

Udod

Насколько помню пружины из Ушки применяют обычно в приборах разной точной механики (нагрузки постоянные, степень сжатия или растяжения строго определена конструкцией). Специальные пружинные стали выдерживают бОльшие издевательства.А способ получения и у тех и у других одинаков- отпуск при высокой температуре.

Va-78

Спасибо джентельмены, просветили неуча. 😊

Естественно, вопрос был именно о ножиковой пружинности у-шки на клинках.

Семен Михалыч

Хочу заметить что пружины плоские и витые из У8 сделанные мной 15-20 лет назад, на данный момент потеряли свое качество, стали сухими, лучше все же из 65Г делать.

Ой как интересно… О_О

Т.е. гипотетически, задние пружины на обычных складничках (ака slipjoint) могут со временем «ухудшаться»? Новые никаких проблем в этом смысле не имеют вовсе.

Семен Михалыч

Длинные клинки которые двадцать лет назад можно было согнуть под на угол в девяносто градусов и они разгибались без остаточной деформации сейчас трещат на гораздо меньшем изгибе и полностью прямыми сразу не становятся, старение железа по моему называется.

Пружины на складниках вряд ли пострадают, угол работы минимальный, а вот пружины на капканах плоские некоторые лопнули)).

Va-78

ОК, спасибо за наблюдение. 😊

диверсант

шашки старые и кинжалы тоже с годами теряют гибкость, некоторые деформируются, их лет через 15 перекаливать надо.

Семен Михалыч

диверсант

Спасибо за совет, летом займусь..

Va-78

1) а как-же РК предохранять на изделии? Обмазка даст нетипичный рисунок якиба…

2) А чожъ за фигня такая? Лично юшкался с шашками царевых времен — и твердость и пружиннность на уровне. Где по-современному косяк?

Им лет-то — примерно 100-150…

Семен Михалыч

Лично юшкался с шашками царевых времен

У меня тоже была когда то такая, хорошей сталью не назвал бы, но гнулась хорошо, но там наверное не У8.

а как-же РК предохранять на изделии

Зачем предохранять?

Шалим

Ну не знаю не знаю. По моему ересь говорите. Знаю есть усталость металла, но это когда металл нагружен. Типа пружина или Несущяя конструкция или ещё что.

А так что получается, я отковал себе нож, через 20 лет стал стругать лучину, а у меня кромка заворачивается? Что тут не так.

Va-78

Что тут не так.

Вот и я об том-же, непорядок какой-то и загадашность. Правда именно на «собственно пружинах» я бы такое понял, т.к. выше совершенно справедливо отметили, что пружина пружине рознь. А вот на ХО это странновато.

там наверное не У8.

Пошукаю, вроде на саммлере кто-то выкладывал анализ.

verjun

Закалка, а в частности, именно скорость охлаждения ,задаваемая определенной средой, с последующим средним отпуском задают особую структуру металла на пружину, троостит отпуска. Смотреть графики превращений при охлаждении после нагрева металла.

диверсант

шалим не надо путать стойкость рк и возможность метала к упругой деформации.

Шалим

Марат, я и говорю, что если пружина нагружена, то металл со временем устаёт.

Читал в новостях, уже давно, нашли шпагу на чердаке, уложенную в коробку. Шпага была свёрнута в кольцо. При освобождении шпаги из коробки, та выпрямилась в изначальное состояние без остаточной деформации. При повторной попытке свернуть её в кольцо, шпага лопнула. Тоесть металл устал.

Теоретически можно предположить, что если клинок прокатать, допустим по латунному стержню, и так и оставить лет на 20, то возможно, кромка так волной и останется. Соответственно р.к. ножа не испытывает такие постоянные нагрузки, что бы металл устал и не держал «заточку». Даже если метал и устаёт на р.к., лично я в этом сомневаюсь, то его просто напросто стачивают при очередной заточке. Если нож не точат и он не тупится, значит ножом не работают, соответственно металл не устаёт.

Соответственно р.к. ножа не испытывает такие постоянные нагрузки, что бы металл устал и не держал «заточку». Даже если метал и устаёт на р.к., лично я в этом сомневаюсь, то его просто напросто стачивают при очередной заточке. Если нож не точат и он не тупится, значит ножом не работают, соответственно металл не устаёт.

Продолжая дальше теоретизировать, если клинок потерял способность к упругой деформации, то и тонкосведёная р.к. тоже не будет держать заточку, так как будет просто сыпаться.

диверсант

ну смотри шашки и большие кинжалы вроде не нагружены, а со временем их гнет, вот что бы рк при этом страдала не замечал, хотя конечно может и садится со временем твердость, но как ты правильно говоришь в процессе работы этого особо и не заметишь.

был еще на моей памяти случай когда у товарища кинжал сделанный из рессоры, как его делали я незнаю, но соль в том что он в течении полугода сам по себе искривился, есть у меня мысли конечно как этого добиться, но пока не пробовал ))

Шалим

Подобный случай был у Вовки Шухера. Клин загнуло, а потом распрямило. Я вот тока не помню ушка там была или пружина. Надо будет спросить.

Я так думаю что это от плохого отпуска. Кратковременный быстрый нагрев и охлаждение. Не все процессы в стали закончились. Вот её и гнёт. А на длинномере это заметнее. Сдаётся мне, что если железку отпустить как пологается, ни каких поводок и ухудшени в стали со временем не случится. сталь будет стабильна. Я конечно не профессор, это только мои интуитивные догадки, мож кто нить из гуру подтянется и на пальцах разъяснит.

Va-78

нашли шпагу на чердаке, уложенную в коробку. Шпага была свёрнута в кольцо

Совершенная х**ня. Шпага -особы вид ХО, и крутиться кольцом ей нет никаких резонов. Техника юза посрадает. А иначе на период не впишется по типовому противнику.

Проще: утка, по любому.

в течении полугода сам по себе искривился,

имею скромнейшее мнение, что качественный отжиг устранил бы трабл.

П.С. сегодня на пробу сделал слипджоинт пружину из пилы робеля. Нормально, работает. От точки «ноль» — держит нагрузку на отгибание 6мм. при длине 110мм. И что после такого слушать за хрупкость быстрорезок? )

Шалим

Совершенная х**ня. Шпага -особы вид ХО, и крутиться кольцом ей нет никаких резонов

Как гриться за что купил, за то и продаю)))

Мож там была шабля, которую вместо ремня на поясе носили, так сказать скрытый вариант)))))))))))))))))

Большой Бро

Если вам нужно закалить нож на «пружину» можно отковать его в размер, желательно не толстый обух. Нагреть до заданной Т и охладить просто на воздухе. Если толстый обух — в воздушной струе. Отпуском добится нужной упругости.

Клинки из обойм подшипника толщиной до 3 мм после нагрева оставляю остывать на воздухе, либо размахиваю в воздухе. При тонкой РК не крошится и сломать очень трудно.

При тонкой РК не крошится и сломать очень трудно.

Шалим

Если вам нужно закалить нож на «пружину» можно отковать его в размер, желательно не толстый обух. Нагреть до заданной Т и охладить просто на воздухе.

Если клин из ушки нагреть до закалочной температуры и просто охладить на воздухе, то получится просто нормализрованный клин с хорошей зерновой структурой и не более того. Это будет сыромятина, просто говоря.

Большой Бро

«Если клин из ушки нагреть до закалочной температуры и просто охладить на воздухе, то получится просто нормализрованный клин с хорошей зерновой структурой и не более того. Это будет сыромятина, просто говоря.»

Ну вот, я так и предпологал, — не поймут. Объяснять ни чего не буду. Поскольку всегда проще «вырвать» версию из учебника, зазубрить, доказывать ее всем, вместо маленького опыта. Ну или пост внимательней перечитать, и дело даже не в ШХ, из У8 подобное получается.

Ну или пост внимательней перечитать, и дело даже не в ШХ, из У8 подобное получается.

Шухер

Объяснять ни чего не буду.

ладно обижаться.

из у8 подобный такой ТО клин упруг только при не сильных прогибах совсем чуть-чуть дальше не держит уже сгибается.

Дальше отпускать того что есть некуда.

Там вообще нечего отпускать на самом деле сырая сталюка.

Шалим

Ну вот, я так и предпологал, — не поймут. Объяснять ни чего не буду. Поскольку всегда проще «вырвать» версию из учебника, зазубрить, доказывать ее всем, вместо маленького опыта. Ну или пост внимательней перечитать, и дело даже не в ШХ, из У8 подобное получается.

Большой Бро, вроде ты экспериментировал с закалкой воздухом?

Ящик для закалки собирал. Я ни чего не путаю?

Вот про шх поверю легко, так как сталюка легированная и прокаливаемость у неё гораздо выше чем у ушки, не даром её на воду не калят, да и то сомнительно. После нормализации шх всегда мягкая по опыту, если только в струе воздуха. Про хвг даже спорить не буду, так как сам калил на воздух неоднократно, а вот с ушкой, думаю такой номер не пройдёт. Сталь с плохой прокаливаемостью. Если только в сильной струе воздуха, может что и получится, и то, если клин тонкий в сечении, а просто на воздухе хрен она закалится. И это я утверждаю основываясь не на учебник, а на многократный опыт закалки углеродистых клинков.

После нормализации шх всегда мягкая по опыту, если только в струе воздуха. Про хвг даже спорить не буду, так как сам калил на воздух неоднократно, а вот с ушкой, думаю такой номер не пройдёт. Сталь с плохой прокаливаемостью. Если только в сильной струе воздуха, может что и получится, и то, если клин тонкий в сечении, а просто на воздухе хрен она закалится. И это я утверждаю основываясь не на учебник, а на многократный опыт закалки углеродистых клинков.

Udod

Вот про шх поверю легко

И с ШХой не полоучится, легирование слабое и скорость охлаждения должна быть достаточно высокой. (не зря для крупных подшипников применяется не ШХ15,а ШХ 20,которая требует меньших скоростей охлаждения,но все-равно достаточно высоких). Но вот встречаются жаропрочные подшипники (не обязательно нержавеющие). Те запросто на воздухе закаливаются.

Шухер

И это я утверждаю основываясь не на учебник, а на многократный опыт закалки углеродистых клинков.

такаяжифигня.

наконечники из у8 не калёные просто нормализованные — крутил на воздухе поначалу прикуел от прочности но явление после 10 градусов прогиба на сторону не больше исчезало. Если не проверять как узнать? 😛

Большой Бро

Ладно спорить, как-нибудь создам тему с фотками еще раз.

У последнего ножа из обоймы, закаленного на воздухе (слегка размахивая клинком в создушной среде) тонкий кончик обломился в тисках, надфиль лишь слегка цепляет рк. Толщина обуха 2,8 мм, РК 1,5 мм. Отпустил до соломенного цвета. Сломать не удалость (надо рычаг силы больше).

Другой нож калил под вентилятором , чтобы равномерно остыл. Итог: при заточке в «ноль» решил поводить РК по краю стакана, РК выкрошилась сильно. Значит перекал. Отпуском этот нож не исправить.

Еще раз смысл действий:

Если нам нужен упругий нож, легко затачивающийся, держащий РК при сведении в «ноль», особенно при работе на сильном морозе, то мы можем…:

а) Закалить сталь на макс и отпуском добиться нужных свойств. Скорее всего потребуется отпуск выше 300-350 С (что можно применить лишь для нелегированных среднеуглеродистых сталей!!!)

б) Снизить скорость охлаждения и получить нужную структуру. Если речь идет об изотермическом распаде — то мы получим «чистую» структуру (сорбит, троостит, бейнит), так как время выдержки + температура одинаковая по всему оъему заготовки. Если минуем изо- распад аустенита, то может структура, в разных сечениях клинка быть разной (от перлита в обухе до мартенсит + бейнит на РК)

Казалось бы разница между «а» и «б» только в разнице действий. Нет, разница в:

1 структуре (при отпуске карбиды сфероидизируются, при закалке до той же твердости имеют игольчатую структуру.)

2 При отпуске легированных сталей в диапазоне 350 С возникают явления отпускной хрупкости. (выделение карбидов по границам зерен).

(выделение карбидов по границам зерен).

Многое восточное оружие закалено «мягко» имеет тонкую РК: Пчаки, карды, джамбии. Якуты тоже делают тонкую РК и не калят вообще (это сейчас дань моде калить до 60 ед и выше). Древнерусские ножи часто имели структуру сорбита закалки. Хотя делать напильники умели почти все кто занимался оружейным делом, и закалить до высокой твердости проблем не возникало.

Шухер

Большой Бро читаю и окуеваю

Большой Бро

Большой Бро читаю и окуеваю

И что тебя окуевает?

диверсант

шухер это нормально на воздухе калить, а в сгущеном еще лучше, так и шашки с саблями раньше калили.

Шухер

И что тебя окуевает?

как ты меняешь свою точку зрения.

МухАН

Значит перекал.

Это что? И как?

Отпуском этот нож не исправить.

С чего это Вы взяли?

Шалим

Большой Бро

Другой нож калил под вентилятором , чтобы равномерно остыл. Итог: при заточке в «ноль» решил поводить РК по краю стакана, РК выкрошилась сильно. Значит перекал. Отпуском этот нож не исправить.

Если при закалке не перегрел, то и перекала быть не может. Зерно при сломе какое было?

Отпуск то был после закалки под вентилятором?

Я допускаю закалку в СТРУЕ воздуха тонкосведённых ушек и шх. Но в спокойном состоянии эти железки на воздухе не закалить. В этом вы меня не переубедите.

Что такое процесс закалки и отпуска?

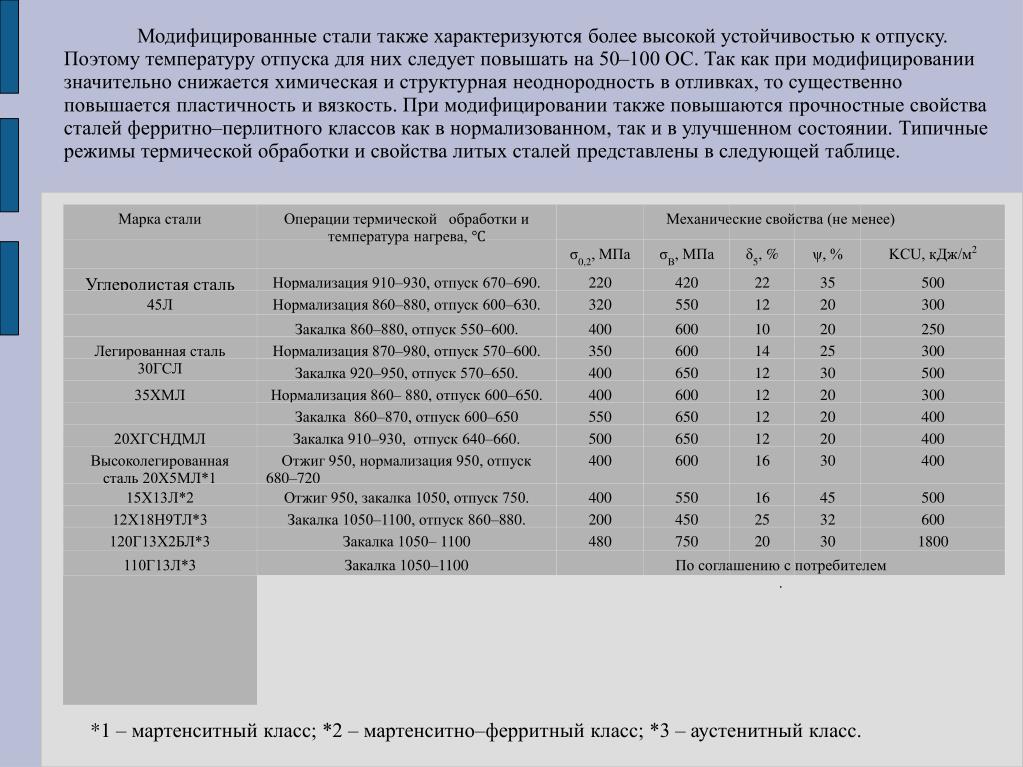

Пружинные стали поставляются в одном из двух состояний: они либо поставляются в отожженном состоянии, чтобы можно было изготовить компоненты до процесса закалки, либо закалены и отпущены.

Процесс закалки и отпуска

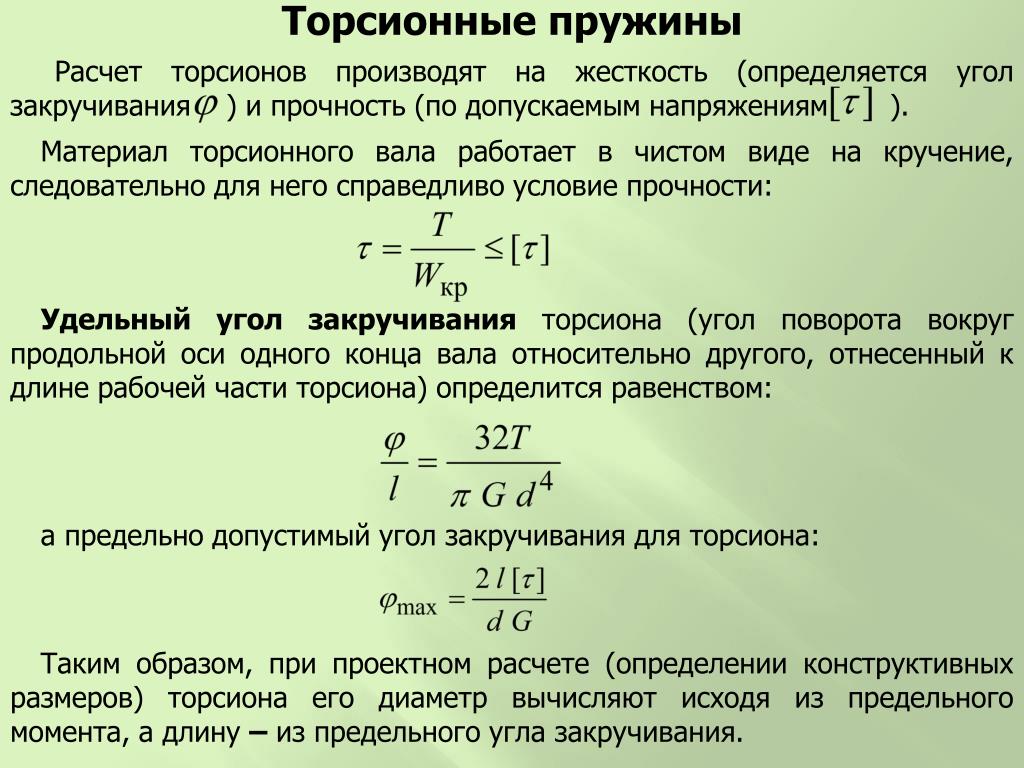

Оптимальное сочетание твердости ; прочность и ударная вязкость вырабатывается по всему сечению машиностроительного изделия из стали, посредством закалка и отпуск .

Обработка закалкой и отпуском состоит из нагрева заготовки до соответствующей температуры закалки, которая зависит от конкретного используемого анализа стали, выдержки в течение времени, достаточного для обеспечения того, чтобы вся заготовка достигла температуры, а затем быстрой закалки в подходящей среде, охлаждая сталь.

Закалка

Закалочной средой может быть воздух, масло, вода, расплав соли, псевдоожиженный слой или сжатый инертный газ, такой как азот.

Выбор закалочной среды зависит от анализа стали, геометрии компонентов, используемой печи для термообработки и стадии производства, на которой выполняются закалка и отпуск. Результирующие изменения температуры вызывают физическое преобразование стали, что приводит к изменению механических свойств.

Для любого анализа стали и закалочной среды существует размер сечения, выше которого заготовка не будет удовлетворительно затвердевать насквозь. Это известно как ограничивающее линейное сечение и является основным конструктивным параметром, который необходимо учитывать в сочетании с требованиями к геометрии и свойствам заготовки при определении режима закалки и отпуска. По мере увеличения жесткости закалки, как это происходит, если воздух заменяется маслом, а масло заменяется водой, предельное линейное сечение увеличивается для определенного состава стали. Однако использование более жесткой закалки, в свою очередь, ограничивается повышенным риском деформации или растрескивания во время закалки из-за более высоких термических напряжений, возникающих в заготовке.

Закалка

После закалки заготовка находится в наиболее твердом, но наиболее хрупком состоянии и, следовательно, требует дополнительной термической обработки (отпуск или волочение ) для получения оптимального баланса свойств.

Он заключается в повторном нагреве заготовки до более низкой температуры и выдержке в течение определенного времени. Выбор времени и температуры зависит от количества отпуска или «размягчения», которое требуется заготовке. Закалка конструкционных сталей (с содержанием углерода от 0,3 до 0,55 %, от 800 до 900 град.С. Отпуск обычно проводят при температуре от 400 до 700 град. C. Инструменты из более высоколегированных сталей также подвергаются закалке и отпуску, но требуют значительно более высоких температур, до 1300 град. C. для закалки и многократного отпуска часто требуется.

Применение для закаленной и отпущенной стали

Пружинная сталь

в закаленном и отпущенном состоянии используется в основном для производства плоских пружин, лезвий и пил, и ее очень трудно деформировать. Если вам требуется пружинная сталь для формовки перед термической обработкой, у нас есть ассортимент сталей в отожженное состояние так же.

На складе BSS имеется широкий ассортимент закаленной и отпущенной пружинной стали, включая CS70, C75, CS80, CS95 и CS100.

Если вам нужна техническая помощь, чтобы помочь вам выбрать правильное состояние или класс, воспользуйтесь нашей дружелюбной консультационной службой по телефону. Звоните 0114 244 0527.

Закалочные пружины

Если вы строите замок, закалка пружин, особенно основной пружины, является одной из тех работ, которые вызывают беспокойство. Если не сделать это должным образом, есть вероятность, что пружина может сломаться во время использования или она может быть слишком слабой, чтобы функционировать должным образом. Эта страница дает некоторые советы и примеры того, как это можно сделать хорошо.

Традиционная практика

Закалка и отпуск пружины может оказаться непростой задачей как для новичка, так и для опытного

оружейник, если деталь маленькая или сложная. Первым делом, конечно же, очистить пружину, удалив все

литник и полировка поверхностей, особенно внешней конечности, и убедиться, что нет механической обработки или

царапины на пружине, которые могут выступать в качестве очагов напряжения. Для этой работы, после грубой

Для этой работы, после грубой

опиливания и шлифовки, у меня есть серия кругов Lexan, которые устанавливаются на токарный станок или сверлильный станок и работают со скоростью

медленная скорость с нанесением на поверхность влажного карборунда зернистостью 220. Они режут очень хорошо, но ими можно управлять и

оставить гладкую поверхность. Тонкие диски из лексана с нанесенным по бокам абразивом — хороший инструмент для выравнивания поверхности.

индикации пружин.

Большинство литых пружин изготавливаются из стали 6150 и закаляются нагреванием до однородного красно-оранжевого цвета и

погружая их в охлаждающую ванну. Можно использовать воду или масло, но я предпочитаю масло, так как вода остывает так быстро, что может

вызвать крошечные поверхностные трещины и ослабить часть. Так как пружина будет закалена до относительно высокой

тепло, первоначально делающее его твердым как стекло, мало помогает. После затвердевания пружину необходимо обработать

осторожно, так как на этом этапе он очень хрупкий.

Обычно обсуждаются два метода отпуска: нагревание до цвета или обжиг в масле. Если часть

после полировки и повторного нагрева образуется цветной оксидный слой, который можно использовать для оценки температуры. Это

часто трудно точно измерить цвета, а в маленьких или сложных деталях трудно получить

кусок, чтобы темперировать равномерно. Кроме того, быстрое и неравномерное охлаждение может привести к деформации металла. Второй метод

который был использован с хорошим эффектом, включает помещение пружины в небольшую кастрюлю, содержащую несколько унций масла,

а затем нагревая масло до тех пор, пока оно буквально не сгорит, охватив деталь дымным пламенем. Разумеется,

это очень грязно, и это также может привести к неравномерному темперированию.

Третий метод, который мне порекомендовали, заключался в помещении детали в расплавленный свинец. Чистый свинец плавится при 615

градусов по Фаренгейту (324 градуса по Цельсию) и может нагреваться значительно выше этой точки. Высокотемпературный

Высокотемпературный

Для доведения расплава до нужной температуры отпуска можно использовать термометр. Я не пробовал этот метод,

но если у вас уже есть установка для литья и термометр, это может быть хорошим способом. Находясь посередине

соорудив новый замок и желая найти лучший способ закалки основной и завитой пружины, я приспособил

техника, используемая часовщиками для термообработки тонких или сложных деталей. К тому же — я хотел

повод поэкспериментировать.

Метод песчаных ванн

«Лодка» формируется из листа медного кровельного гидроизоляционного покрытия,

оставив «уши» по углам, которые поддерживают лодку в небольшом ограждении из изоляционных кирпичей.

Лодка заполнена чистым кварцевым (обычным) песком (не используйте белый морской аквариумный песок!), а детали

зарыты на полпути, погружены в воду, но не касаются дна. Некоторые лом медных полос могут быть размещены

вертикально, вдоль, чтобы помочь распределить тепло.

Одиночный кирпич кладется поверх

лодочка, которая герметизирует ее и оставляет небольшой зазор по краю печи для подъема тепла. Пропановая горелка

осторожно играют вдоль дна лодки до тех пор, пока температура не поднимется примерно на 10 градусов ниже, чем

температура окончательного отпуска, а затем тепло отводится, и сборка остается остывать в покое. За

Пружины 6150, закалка до 750 градусов дает жесткую, крепкую пружину, закалка до 900 градусов дает довольно

слабый; за исключением необычных случаев, я отпускаю до 750 градусов.

Конечно, вам не обязательно заморачиваться; поскольку не используется ничего токсичного или грязного, любая горячая поверхность может

использовать, например, кухонную плиту, гриль-барбекю или электроплитку. Я бы сделал это на своей кухонной плите, за исключением

моя жена запрещает мне ступать туда. Главное иметь теплопроводную среду (песок)

вокруг части, которая равномерно распределяет тепло, и способ контролировать температуру

средний.