Отрезные и прорезные токарные резцы. Отрезные резцы

Резец отрезной

Оглавление

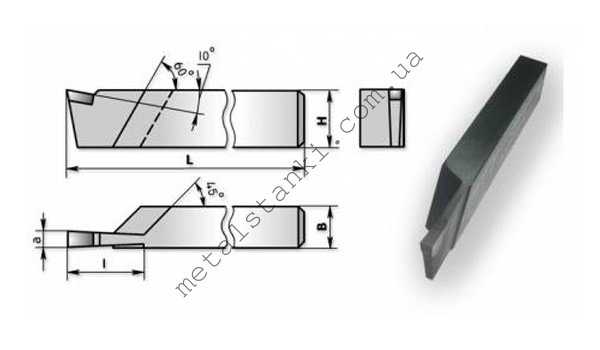

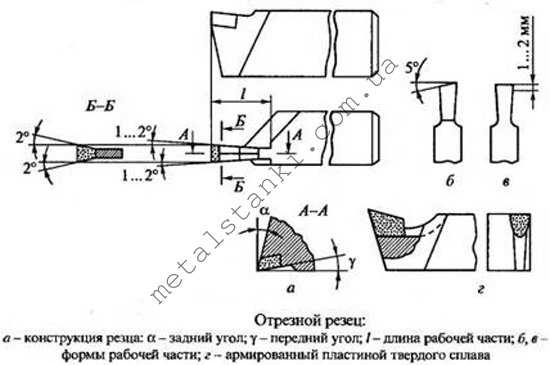

Виды отрезных резцовОсновные размерыГеометрия отрезного резцаВыбор отрезного резцаРежимы резания при использовании отрезного резцаМаркировкаРезец отрезной является инструментом, который используется в токарном оборудовании. Его основным предназначением является отрезание относительно небольших слоев металла с заготовки, а также для прорезки узких канавок. В основном они применяются для того, чтобы отрезать лишние части на прутках. Это узконаправленный инструмент, который отлично справляется с возложенными на него задачами. Отрезание лишних частей на прутках относится к грубой обработке, но здесь приходится прилагать большое количество усилий, так что большинство других видов резцов не справляется с данной задачей, так как они быстро изнашивались бы. Их применяют на револьверных и токарных станках, а также на автоматах.

Резец токарный отрезной сталкивается в работе со сложными условиями, которые связаны с затруднительным отводом побочной стружки, которая может скапливаться в зоне резания. Это требует дополнительного охлаждения, которого зачастую нет. Форма резца неблагоприятно располагает к этому, так как у нее получается малая жесткость за счет малой толщины и большого вылета. Такие условия нередко приводят к выкрашиванию кромки и сколам на пластинке. При повышении скорости резания ситуация только усугубляется, так что к подбору и режиму резания стоит подходить достаточно ответственно. Лучше всего с этим все справляется резец отрезной Т5К10 и резец отрезной Т15К6, так как они относятся к твердосплавным группам. Эти изделия изготавливаются согласно с ГОСТом 18884-73.

фото:отрезные резцы

Виды отрезных резцов

Существует несколько основных разновидностей, так как резец отрезной может применять в различных производственных случаях. Виды подбираются согласно тому, с чем будет работать инструмент. К примеру:

- Резец отрезной 25х16х140 ВК8 относится к тем изделиям, которые изготавливаются из быстрорежущей стали. Его нельзя применять для работы с калеными металлами и жесткими материалами. Как правило, на поточном производстве их стараются не применять, так как из-за быстрого износа их приходится часто менять, что тормозит рабочий процесс. В то же время их часто используют при обработке нержавеющей стали и чугуна.

- Резец отрезной 25х16х140 Т5К10 – это весьма распространенный вид инструмента, так как режущая его часть изготавливается из твердосплавных пластин. Главным преимуществом здесь является то, что он лучше всех противостоит ударам. Отрезные резцы для токарного станка такого вида могут работать с любыми металлами и выдерживают относительно высокие температуры, которые получаются при работе.

- Резец отрезной 25х16 Т15К6 – этот вид также изготавливается из твердосплавных материалов, но главной его особенностью является возможность переносить практически любые высокие температуры. Это самый жаростойкий тип из всей отрезной серии.

Основные размеры

| 12 | 12 | 100 | ВК8 |

| 12 | 12 | 100 | Т15К6 |

| 12 | 12 | 100 | Т5К10 |

| 25 | 16 | 140 | ВК8 |

| 25 | 16 | 140 | Т15К6 |

| 25 | 16 | 140 | Т5К10 |

| 32 | 20 | 170 | ВК8 |

| 32 | 20 | 170 | Т15К6 |

| 32 | 20 | 170 | Т5К10 |

| 40 | 25 | 200 | Т15К6 |

| 40 | 25 | 200 | Т5К10 |

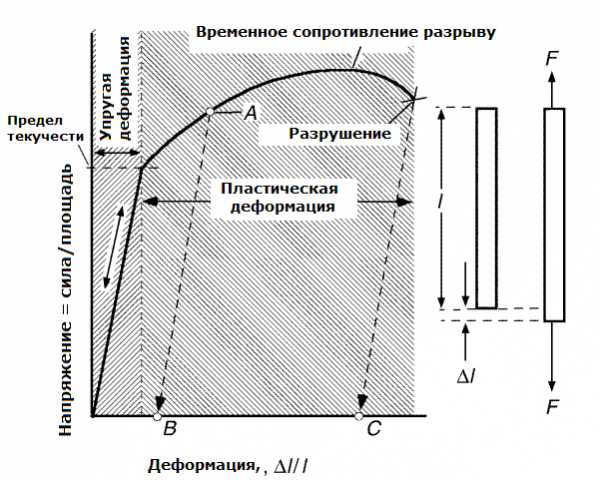

Геометрические параметры отрезного резца

Резец отрезной имеет свое уникальное соотношение параметров в форме резца. Она рассчитана на скорейшее разрезание заготовок, причем даже если речь идет об относительно большой величине. Из-за этого у резца имеется большой вылет. Но зачастую они выполняются достаточно тонкими, что плохо влияет на жесткость. Единственным способом укрепления здесь является изменение состава самой пластины, чтобы ее делали из крепких материалов. Внешне они достаточно сильно выделяются благодаря своей продолговатой форме.

фото:геометрические параметры отрезного резца

Выбор отрезного резца

Отрезные резцы для токарного станка при неправильном выборе или использовании не по назначению могут быстро сломаться. В первую очередь стоит отметить, что для постоянного использования нужно подбирать что-то из твердосплавных материалов. Отрезной резец ВК8 будет более дешевым, но его можно использовать только в тех случаях, если потребность в данных операциях возникает периодически.

«Совет профессионалов! Для автоматического оборудования следует подбирать только резец автоматный отрезной.» Но среди твердосплавных видов также имеется несколько отличий, которые помогают получить лучшую устойчивость к ударам или вибрации или же сопротивление высоким температурам. Таким образом, одним из главных принципов выбора является то, с какими материалами придется взаимодействовать. Здесь все зависит от особенностей материала и заготовок, с которыми придется работать. Для улучшения результатов, необходимо соблюдать правильные режимы.

Режимы резания при использовании отрезного резца

Отрезные резцы по металлу следует ставить исключительно под прямым углом к оси детали, которая подвергается обработке. Режущая кромка устанавливается выше, в пределах 0,1-0,2 мм, чем обрабатываемая заготовка. Если установить резец кромки ниже, то на торце детали останется необработанный выступ. Расстояние от обработанного торца в прутке до торца закрепляющего приспособления не должно быть более диаметра этого самого прутка.

С учетом того, что резцы данного типа обладают низкой прочностью, отрезание заготовок следует проводить при помощи изогнутого инструмента, у которого режущая кромка направлена вниз. При этом шпиндель следует вращать в обратную сторону. Особенно это касается работы на старых изношенных станках.

Процесс отрезания следует делать как можно ближе к части, которая отвечает за закрепление. Когда происходит резка хрупкого материала, то на поверхности, где происходит отрезание могут появляться углубления. Это значит, что деталь отломилась в процессе резки. Чтобы такого не случилось, не стоит увеличивать скорость резки, а сам процесс стоит делать очень постепенно.

Маркировка

Маркировка отрезных резцов идет согласно материалу изготовления их режущей пластины. К примеру, Т15К6 относят к твердосплавным материалам, к титановольфрамовой группе. Содержание карбида титана достигает 15%, а кобальта – 6%.

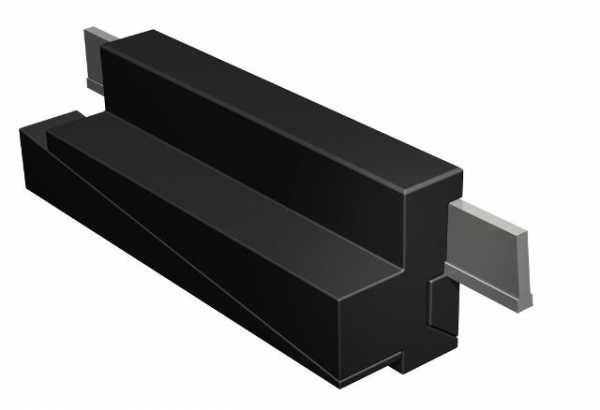

Инвертированный отрезной резец

Обзор покупки обратного отрезного резца и профильной режущей вставки для него толщиной 1 мм. Сказывается низкая жесткость, малые скорости резания, отсутствие нормального СпСОЖ и прочее. Хорошие решения от именитых производителей есть, но совсем не для маленьких станков. Как вариант, можно связываться с переточкой отрезных резцов, можно делать «петухи», искать прогорклое сало или серную мазь:). Самое обидное, что одно неловкое движение и резец, на изготовление которого может уйти не один час времени, колется или еще хуже — ломается. Сегодня буду рассказывать о хитром отрезном от австралийских железячников с сайта http://eccentricengineering.com.au под названием The FoR (Front or Rear) Inverted Parting Tool Это отрезной резец со сменными профилированными пластинами из сплава с высоким содержанием кобальта (HSS M24, 8% кобальта), может применяться как при прямом вращении шпинделя, так и при обратном, притом обратное вращение предпочтительнее, и является основным режимом работы для данного резца — стружка под собственным весом отводится из зоны резания и меньше вероятность заедания и поломки инструмента. Резец имеет в своем составе треугольник для самостоятельной регулировки по высоте — скажи нет прокладкам))

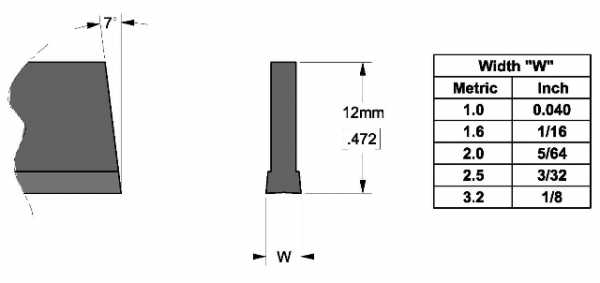

Заточка резца простая до невозможности- ровняем торец с подкладкой 7 градусов и все:

Заточка резца простая до невозможности- ровняем торец с подкладкой 7 градусов и все:  Резец в тулпосте, в обратной позиции:

Резец в тулпосте, в обратной позиции:  Обратите внимание на огромный вылет лезвия — для некоторых задач очень актуально, но обычно лучше делать не более, чем нужно:

Обратите внимание на огромный вылет лезвия — для некоторых задач очень актуально, но обычно лучше делать не более, чем нужно:  Вот так кромсает:

Вот так кромсает:  Режет практически не напрягаясь, маслице конечно надо подливать. Фотографии в данном посте- тестовые, с максимальным вылетом лезвия и на несуразном, для обычного применения, удаления от кулачков- для определения возможностей инструмента. Архи удобен точить узкие канавки и канавки в местах сопряжения плоскостей. Отдельно профиль лезвия:

Режет практически не напрягаясь, маслице конечно надо подливать. Фотографии в данном посте- тестовые, с максимальным вылетом лезвия и на несуразном, для обычного применения, удаления от кулачков- для определения возможностей инструмента. Архи удобен точить узкие канавки и канавки в местах сопряжения плоскостей. Отдельно профиль лезвия:

Обращаю внимание, что режущая пластина в комплект по ссылке не входит, и ее надо покупать отдельно. Ссылка на пластины В обзоре фотографии с пластиной толщиной 1 мм, на выбор, как я раньше упоминал доступны и другие толщины.

Обращаю внимание, что режущая пластина в комплект по ссылке не входит, и ее надо покупать отдельно. Ссылка на пластины В обзоре фотографии с пластиной толщиной 1 мм, на выбор, как я раньше упоминал доступны и другие толщины. mysku.ru

Отрезные и прорезные токарные резцы - Работа на токарном станке. Вытачивание наружных канавок и отрезание - Совершенствование навыков выполнения слесарных и токарных работ

Отрезными и прорезными токарными резцами отрезают заготовки и прорезают канавки. У резцов, предназначенных для вытачивания канавок, форма режущей кромки должна точно воспроизводить профиль (форму) канавки. Прорезные (канавочные) резцы изготовляют прямыми.

| Работа прорезным резцом |

Так как канавки обычно имеют небольшую ширину, то режущую кромку резца делают узкой, что создает опасность его поломки. Эта опасность увеличивается еще тем, что головку резца суживают по направлению к стержню на 1 — 2° с каждой стороны для уменьшения трения боковых поверхностей резца о стенки канавки.

| Устройство головки прорезного резца |

Чтобы повысить прочность прорезных резцов, высоту их головки делают в несколько раз больше ширины режущей кромки.

Отрезные и прорезные резцы изготовляют обычно с неразъемным креплением.

| Прорезной резец с напаянной пластинкой из твердого сплава |

Стержень делают из углеродистой стали, а пластинку, привариваемую или припаиваемую к стержню, — из быстрорежущей стали или из твердого сплава.

Вопросы

- Когда применяют отрезные и прорезные резцы?

- В чем состоят особенности конструкции прорезных и отрезных резцов?

- Для чего суживают головку резца по направлению к стержню на 1 — 2° с каждой стороны?

- Как повышают прочность прорезных резцов?

Установка отрезных и прорезных резцов

Отрезной или прорезной резец закрепляют со стороны передней бабки в четырехместном или двухместном поворотном резцедержателе. При установке резцов нужно обращать особое внимание на расположение вершин резца по высоте относительно центра станка и на вылет из резцедержателя.

Если вершина резца выше центра обрабатываемой заготовки, это приводит обычно к сильному износу и поломке резца.

При расположении вершины резца ниже центра заготовки увеличивается сила сопротивления резанию. В результате образуется наплыв (бобышка).

Головка неправильно установленного резца легко ломается; следовательно, резцы надо располагать строго по высоте центров станка, без перекосов. Для этого под опорную поверхность резца помещают подкладки разной толщины. Так как подкладки уменьшают жесткость крепления резца, их нужно применять не более двух-трех.

Контролируют положение вершины резца по высоте, подводя резец к вершине центра задней или передней бабки. Резец в резцедержателе нужно закреплять с минимальным вылетом, обеспечивающим безопасную работу. Безопасным считают вылет 1,5 Н (где Н — высота стержня резца). Резец нужно закреплять надежно и не менее чем двумя болтами.

Устанавливать отрезной резец в резцедержателе нужно так, чтобы между боковыми поверхностями резца и направлением поперечной подачи был ясно виден вспомогательный угол в плане не менее 1 — 2°.

Смотрите рисунок – Устройство головки прорезного резцаЗапомните

- Резцы устанавливают строго по высоте центров станка.

- Вылет головки резца должен быть минимальным и обеспечивать безопасность работы.

- Боковые поверхности прорезных резцов должны иметь к направлению поперечной подачи угол 1 — 2°.

Вопросы

- Как устанавливают резцы в резцедержателе?

- Почему резцы устанавливают строго по высоте центров станка?

Упражнение

Установите прорезной резец в резцедержателе строго по высоте центров станка с вылетом головки 1,5 H.

«Слесарное дело», И.Г.Спиридонов,Г.П.Буфетов, В.Г.Копелевич

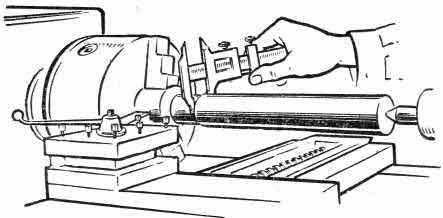

Контролируют размеры выточенных канавок различными способами. Диаметр выточенной канавки измеряют штангенциркулем, но им можно пользоваться только в том случае, если канавка шире губок штангенциркуля. Измерение диаметра канавки штангенциркулем Часто, когда требуется изготовить большую партию деталей, измеряют не диаметр канавки, а ее глубину, пользуясь для этого шаблоном. Измерение глубины канавки шаблоном Для этой же цели можно…

Правильная организация рабочего места токаря является основным условием его безопасной работы. Стеллажи для заготовок, готовые детали, тумбочку для инструмента располагают удобно для работающих и так, чтобы обеспечить свободный доступ к станку. На рабочем месте должен быть решетчатый настил, подобранный по росту ученика. Настил делают такой высоты, чтобы локти работающего находились примерно на линии центров станка….

Канавки вытачивают прорезными резцами. Узкие и неточные канавки вытачивают резцами за один проход. Вытачивание канавки за один проход Ширина и форма режущей кромки резца должны соответствовать форме и размерам канавки. Канавки с точными размерами по ширине и диаметру выполняют прорезными резцами, ширина режущей кромки которых уже ширины канавки. Вытачивают канавку за три прохода. Вначале…

www.ktovdome.ru

Скоблящие и отрезные резцы

Из ассортимента токарных инструментов наиболее востребованными являются желобчатые резцы, исполняющие звездные роли. Но им не обойтись без поддержки отрезных резцов и скребков, которым достаются ключевые роли второго плана.

Скоблящие токарные инструменты (скребки), появившись в древние времена почти одновременно с началом токарной обработки древесины, до сих пор считаются необходимыми в арсенале современных токарей. С их помощью легко решаются разные токарные задачи, например, формирование валиков или выборка полостей. Мы покажем, как использовать их, а также отрезные резцы.

Обязательно обзаведитесь несколькими хорошими скребками

В отличие от настоящих токарных резцов (рейера или мейселя), фаска скребков не прилегает к поверхности токарной заготовки и не прижимает волокна древесины в процессе резания. Поэтому сколы и вырывы при продольном точении скребками возникают чаще.

Несмотря на это, скребки имеют немало достоинств: их режущей части можно придать любые очертания с помощью заточки, что позволяет формировать на деталях повторяющиеся элементы рельефа с отменной точностью, как это делается фасонными скребками для формирования валиков (фото вверху). А полукруглый скребок служит эффективным и простым в использовании инструментом для точения полости в торце заготовки сосуда.

Только острый скребок будет эффективным

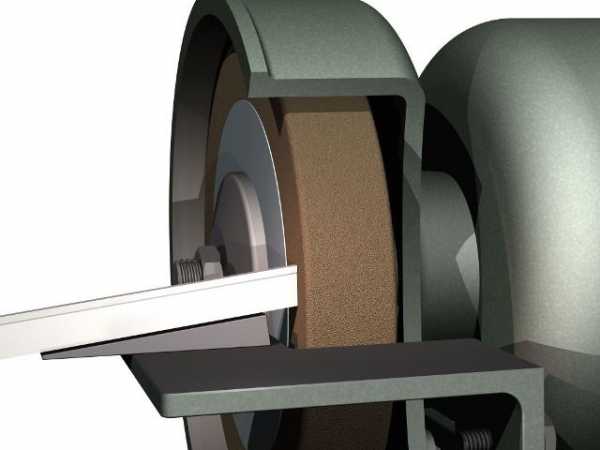

Прямоугольные и полукруглые скребки можно сделать острыми с помощью настольного точила. Наклоните подручник на 10°, чтобы получить фаску под углом 80°. Слегка касаясь концом лезвия абразивного диска, поворачивайте полукруглый скребок (фото А) и передвигайте прямой скребок из стороны в сторону (фото В), придавая режущей кромке требуемые очертания. Некоторые токари дополнительно полируют режущую кромку для удаления заусенца, чтобы обработанная таким инструментом поверхность была более гладкой.

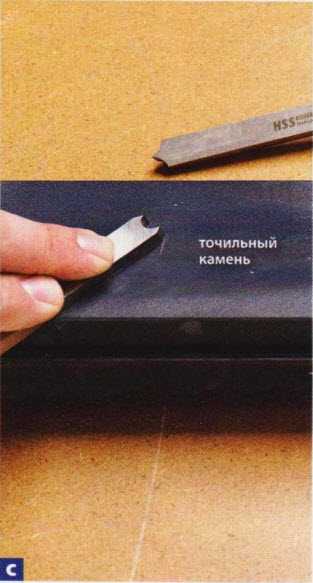

Фасонный скребок для точения валиков затачивают на плоском камне, прижимая к нему переднюю грань инструмента (фото С). Хотя заточенные с помощью точила скребки работают лучше, затачивать фасонный инструмент со стороны фаски не рекомендуется, чтобы не исказить контур режущей кромки.

Научитесь работать с фасонными скребками

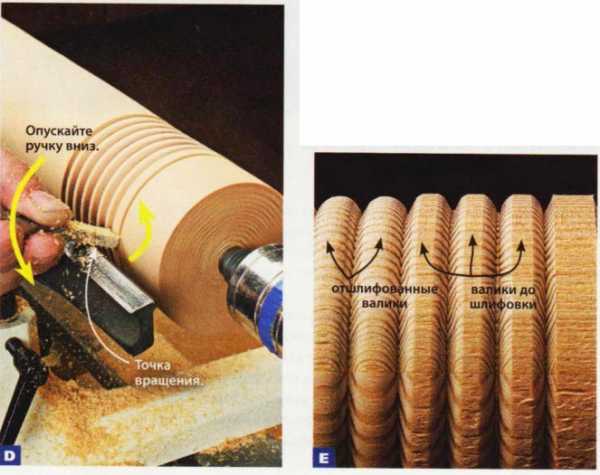

Начните с установки подручника токарного станка параллельно оси точения и чуть выше центра. Положите скребок на подручник горизонтально, направив его под прямым углом к оси заготовки. Немного приподнимите ручку, чтобы кончик скребка коснулся заготовки ниже линии центра (фото D). Плавным движением опустите ручку, чтобы поднимающийся кончик сделал неглубокую проточку, однако в конце движения, не опуская ручку слишком низко, снова приведите инструмент в горизонтальное положение. Сделайте несколько таких движений, постепенно углубляя проточку до формирования на заготовке требуемого рельефа.

Перед тем как сформировать валики с помощью фасонного скребка, обточите заготовку (или ее часть, на которой нужно сделать валики) до диаметра верхней части валиков.

Формируя валики скребком, оставляйте в середине верха небольшой плоский участок, который затем будет скруглен шлифовкой (фото Е). Попытки полностью сформировать профиль валика скребком часто приводят к появлению заметных сколов.

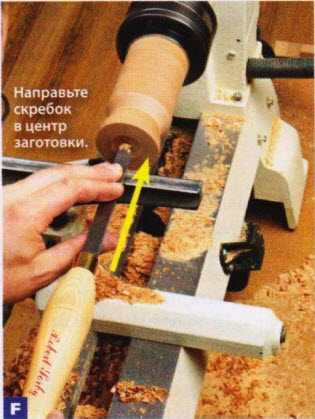

Скребок — лучший инструмент для точения в торец

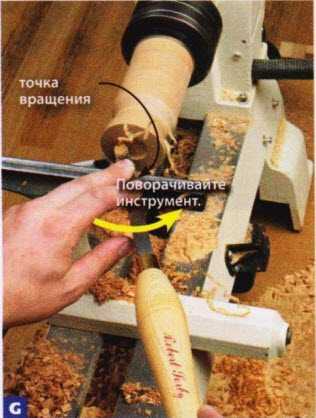

Трудно найти более эффективный инструмент для выборки полости в торце заготовки, чем полукруглый скребок шириной 12 мм. Он отлично справляется с задачей, и процесс легко контролируется. Зажмите заготовку в патроне и установите подручник у ее торца. Положите скребок на подручник и поднимите ручку, совмещая кончик скребка с центром заготовки (фото F). Подавайте резец в центр вращающейся заготовки, а затем отведите ручку вправо к задней стороне станка (фото G)

Удерживайте ручку на одной высоте, чтобы кончик скребка всегда оставался на линии центра. Последовательно выбирайте полость, удаляя материал от центра к ободку, до получения требуемой глубины и формы. Уточняйте форму, перемещая инструмент вдоль подручника и изменяя положение точки вращения при повороте ручки.

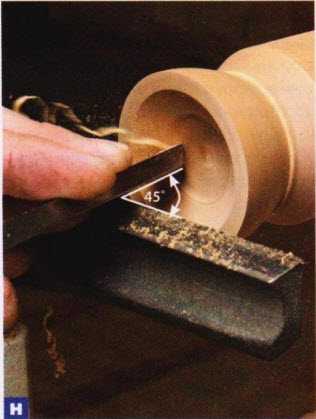

Уменьшить образование сколов можно, если наклонить инструмент на угол 45°, опустив вниз его ручку (фото Н). При этом скребок вместо скобления начинает резать древесину.

Вам понравятся отрезные резцы

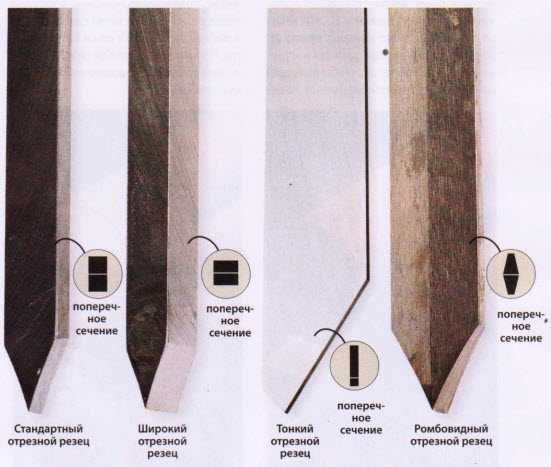

Берите в руки отрезной резец, когда нужно выточить круглый шип на конце детали или канавку, сделать контрольные проточки до необходимого диаметра и конечно же отделить от заготовки законченную деталь или разрезать заготовку на несколько частей. Используйте отрезные резцы только в тех случаях, когда волокна древесины параллельны оси точения. Сечение клинка отрезных резцов может быть прямоугольным или ромбическим, как показано на фото вверху. Стандартный плоский клинок шириной 3 мм подходит для большинства работ. Более широкие резцы (6 и 10 мм) будут полезны при формировании круглых шипов, но их труднее контролировать при глубоком внедрении в заготовку. Похожий на нож плоский отрезной резец шириной 1,6 мм позволяет сохранить почти непрерывным текстурный ‘рисунок, например при отделении крышки от коробочки. Клинки ромбовидного сечения (обычно шириной 5 мм в самой широкой части) меньше застревают при глубоком внедрении в заготовку.

Берите в руки отрезной резец, когда нужно выточить круглый шип на конце детали или канавку, сделать контрольные проточки до необходимого диаметра и конечно же отделить от заготовки законченную деталь или разрезать заготовку на несколько частей. Используйте отрезные резцы только в тех случаях, когда волокна древесины параллельны оси точения. Сечение клинка отрезных резцов может быть прямоугольным или ромбическим, как показано на фото вверху. Стандартный плоский клинок шириной 3 мм подходит для большинства работ. Более широкие резцы (6 и 10 мм) будут полезны при формировании круглых шипов, но их труднее контролировать при глубоком внедрении в заготовку. Похожий на нож плоский отрезной резец шириной 1,6 мм позволяет сохранить почти непрерывным текстурный ‘рисунок, например при отделении крышки от коробочки. Клинки ромбовидного сечения (обычно шириной 5 мм в самой широкой части) меньше застревают при глубоком внедрении в заготовку.

Правильно заострите кончик отрезного резца

Правильно заострите кончик отрезного резца

Угол, образованный обеими фасками отрезного резца, может быть равен 45-80° (фото I). Точность здесь не нужна. При меньшем угле резец работает агрессивно, а при большем — дольше остается острым. Угол заточки определите опытным путем.

Желая заточить резец, установите подручник электроточила так, чтобы фаска резца прилегала к дирку, поставьте клинок на подручник и перемещайте из стороны в сторону. Переверните инструмент и подточите вторую фаску, добиваясь, чтобы образованная фасками режущая кромка была прямой и перпендикулярной. У резцов ромбовидного сечения фаски должны сходиться в самой широкой части клинка.

Главная задача отрезного резца

Перед работой с любым отрезным резцом установите подручник токарного станка параллельно заготовке и чуть ниже центра. Опирая кромку резца на подручник, направьте клинок перпендикулярно заготовке и коснитесь ее кончиком резца в точке, соответствующей положению часовой стрелки в 10:30 (глядя со стороны заднего центра) (фото J). Поднимите ручку, поворачивая инструмент на подручнике так, чтобы режущий кончик перемещался по дуге от точки 10:30 к центру (фото К). Вынимайте резец из проточки прямым перемещением назад.

Продолжайте делать такие резы, пока не достигнете нужной глубины. Возможно, потребуется немного расширить глубокую проточку, чтобы уменьшить трение клинка о ее стенки. Для этого передвиньте резец на половину его ширины в сторону остатка заготовки, а затем сделайте, как и раньше, проточки отточки 10:30 к центру. Попеременно делайте резы с правой и левой стороны до достижения требуемой глубины.

Разносторонний бедан заменит несколько резцов

Обязанный своим появлением французским токарям, резец- бедан чаще используется как косой резец-мейсель. Но, по словам эксперта Брайена Симмонса, 10-миллиметровый бедан может заменить прямоугольный скребок и широкий отрезной резец.

«Сделав фаску под углом 60- 70°, я могу делать проточки шириной 10 мм и шипы. С шипами этот резец справляется очень быстро. Если пользоваться им как скребком, он удобен для формирования углубления в торце заготовки, чтобы крепить их в патроне», — говорит Брайен.

«Сделав фаску под углом 60- 70°, я могу делать проточки шириной 10 мм и шипы. С шипами этот резец справляется очень быстро. Если пользоваться им как скребком, он удобен для формирования углубления в торце заготовки, чтобы крепить их в патроне», — говорит Брайен.

Трапециевидное сечение клинка уменьшает трение о стенки глубоких проточек и обеспечивает чистую поверхность в левом углу при формировании углублений. Бедан реже застревает в древесине, чем 12-миллиметровый прямоугольный скребок. Его клинок толще, чем у большинства скребков, поэтому меньше вибрирует.

«Но не пытайтесь использовать бедан вместо тонкого отрезного резца, — предупреждает Брайен. — Например, когда вы точите коробочки, узкий резец позволит сэкономить материал, и линии текстурного рисунка на деталях будут казаться непрерывными».

Скоблящие и отрезные резцы, 5.0 out of 5 based on 1 ratingВозможно, Вас заинтересует:

stroyboks.ru

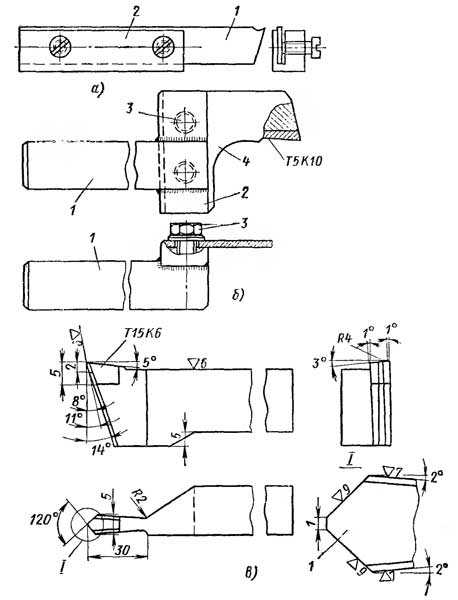

Составные и сборные отрезные резцы

Составной отрезной резец (рис. 37, а) имеет пластинку 1 Из быстрорежущей стали и державку 2 из стали 45. Резец изготовляют из лома твердосплавных пластинок и ножовочных полотен. Составной резец закрепляют в резцедержателе планкой, которая опирается на выступающую пластинку резца. Паз в державке максимально приближает резец к патрону для уменьшения вибраций.

В промышленности используют сборный отрезной резец повышенной жесткости для отрезки заготовок диаметром более 70 мм. К телу резца 1 (рис. 37, б) приварена поперечная державка 2, к которой двумя болтами 3 прикреплен резец-полотно 4 с напаянной пластинкой из стали Р18 или твердого сплава. Отрезка резцом производится при скорости резания 50-55 м/мин и подаче на оборот 0,16-0,25 мм; стойкость резца 60-70 мин. Сборный отрезной резец повысил режимы резания более чем в 2 раза.

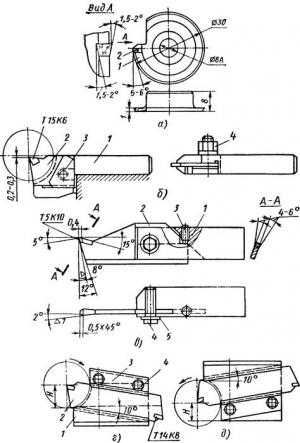

Рис. 37. Отрезные резцы: а - составной; б - для разрезки больших заготовок; в - со вспомогательной канавкой

В производстве применяют также отрезной резец (рис. 37, в) со вспомогательной канавкой. Канавка на пластинке твердого сплава заточена перпендикулярно к режущей кромке, вдоль всей рабочей поверхности, что позволило увеличить число переточек пластинок и облегчило выход стружки. Твердосплавную пластинку используют до полного износа. Широко применяется отрезной резец повышенной производительности и стойкости.

Перпендикулярно к режущей кромке выполнена канавка, облегчающая сход стружки, так как она деформируется не в продольном, а в поперечном направлении. Задний угол резца равен 8°, передний 15°, боковой угол 1,5°; ширина резца 5 мм, диаметр канавки равен ширине резца, глубина ее равна 2,5 мм. Для того чтобы стружка сходила в сторону, одна боковая поверхность делается ниже другой на 0,7-1 мм. Для разрезки прутка диаметром 50-60 мм рекомендуется подача на оборот 0,25 мм и частота вращения шпинделя 1200 об/мин.

Похожие материалы

www.metalcutting.ru

Алмазные отрезные резцы | Токарные резцы по металлу

Применение алмазных резцов значительно сокращает потери дорогостоящих полупроводниковых материалов и повышает производительность в 5 раз.

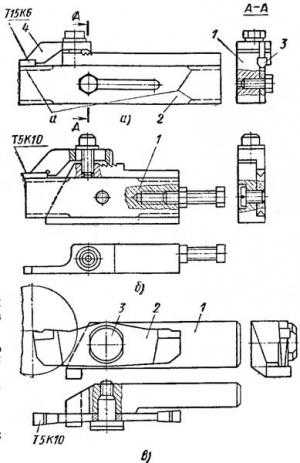

Алмазные отрезные резцы обеспечивают шероховатость поверхности 9-10-го класса чистоты. При отрезке заготовок из бронзы и латуни стойкость алмазных резцов выше твердосплавных в 100 раз, а при отрезке заготовок из пластмасс - в 150-200 раз. Дисковый отрезной алмазный резец показан на рис. 36, а.

Рис. 36. Отрезные резцы: а - дисковый алмазный; б - с дополнительной опорой; в - повышенной жесткости; г и д - для отрезки труб и проката

Скорость резания резцом 40-80 мм/с при давлении резца на поверхность пластины 50-300 кгс/см2; габаритные размеры круглого резца 6x25 мм, квадратного 5x5x25 мм. Масса алмаза в резце 0,21-0,3 кар. При использовании алмазных резцов производительность повышается в 5 раз и резко сокращаются потери обрабатываемого материала.

Сборная конструкция

Сборный отрезной резец имеет быстрорежущую пластинку 2 с припаянным твердым сплавом. Пластинка крепится сбоку болтом 3 и гайкой 4 (рис. 36, б). Державка 1 резца для большей жесткости имеет дополнительную опору. Резец может быть применен на станке средней мощности при отрезке сплошной заготовки диаметром до 65 мм.

Сборный отрезной резец повышенной жесткости имеет державку 1 (рис. 36, в), сменную вставку 2, регулировочный 3 и прижимной 4 винты, шайбу 5. В зависимости от условий работы путем изменения высоты и толщины сменной вставки меняют жесткость рабочей части. Положение режущей кромки относительно оси заготовки регулируют после предварительного поджатия винта 4. При максимальной подаче на оборот 0,7 мм вибраций не наблюдается. Резцы удобны в эксплуатации, просты и технологичны в изготовлении. Производительность вследствие жесткости и виброустойчивости повышается на 50% .

Похожие материалы

www.metalcutting.ru

Отрезные резцы с механическим креплением пластинок

В промышленности широко применяют отрезные резцы с механическим креплением пластинок твердого сплава. Резец (рис. 35, а) состоит из корпуса 1, сменной планки 2 с V-образными пазами для базирования режущей пластинки 3, прихвата-стружколома 4, закрепляющего режущую пластинку 3. В процессе эксплуатации пластинку перетачивают по задней поверхности и упрочняющей фаске. Скорость резания 60-70 м/мин при подаче на оборот 0,08-0,3 мм. Для жесткого закрепления резца планка 2 в сборе должна выступать на 0,1-0,2 мм.

Пластинка 3 должна выступать относительно планки 2 не более чем на 1,5-2 мм, что регулируется прихватом. Последний окончательно закрепляют после установки резца в суппорте станка. При использовании переточенных пластинок минимальное расстояние от режущей кромки до прихвата должно быть не менее 3,5 мм. Испытания резцов в автоматном цехе 1ГПЗ на шестишпиндель-ном прутковом автомате 1А290-6 при отрезке заготовок колец диаметром 76 мм и толщиной 3,5 мм показали хорошие результаты (рис. 35, б).

Рис. 35. Отрезные резцы: а - с механическим креплением твердосплавной пластины; б - регулируемый; в - двусторонний

Отрезка производилась при скорости резания 53 м/мин и подаче на оборот 0,07 мм с обильным охлаждением эмульсией. Упорный винт с контргайкой на торце корпуса 1 позволил настраивать резец на необходимый размер вне станка. Резцы с механическим креплением при эксплуатации и массовом изготовлении имеют значительные преимущества перед резцами с напайными пластинками. Токарные сборные отрезные резцы со сменными пластинками из твердого сплава представлены на рис. 35, в. Резцы имеют корпус 1 сечением 18x30 мм, напайные пластинки 2 из сплава Т5К10 и винт 3. Толщина вставки меньше толщины пластинок на 0,5 мм; передний угол равен нулю; задний угол 4-5°; боковые углы 1° 30'. На левой и правой вершинах образованы фаски размером 0,3x45°. Шероховатость рабочих поверхностей выдерживается 7-8-го класса чистоты. Резцы изготовляют также со вставкой из быстрорежущей стали; твердость режущей части HRC 62-65; передний угол +12°, задний угол 5-6°; высота корпуса 1 равна 30 мм, ширина 18 мм.

Похожие материалы

www.metalcutting.ru