Содержание

Сталь — перлитный класс — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

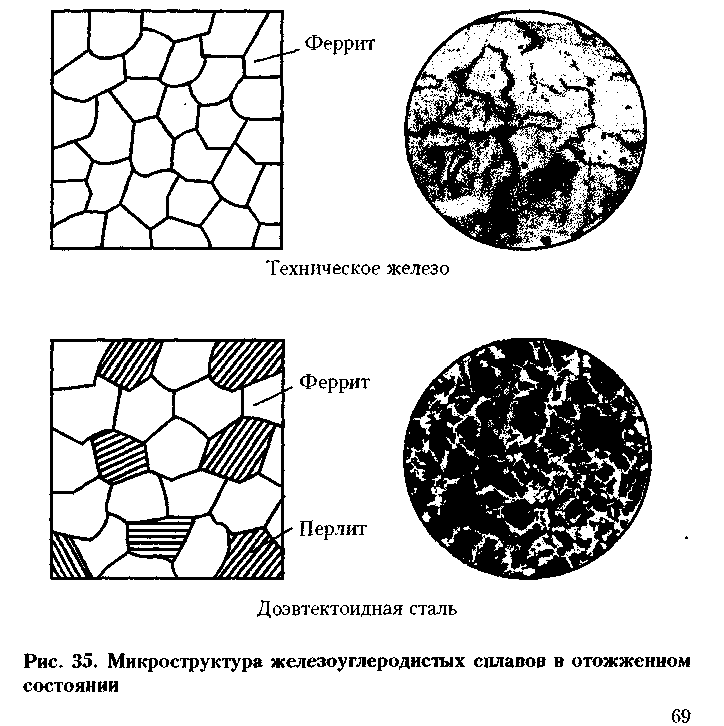

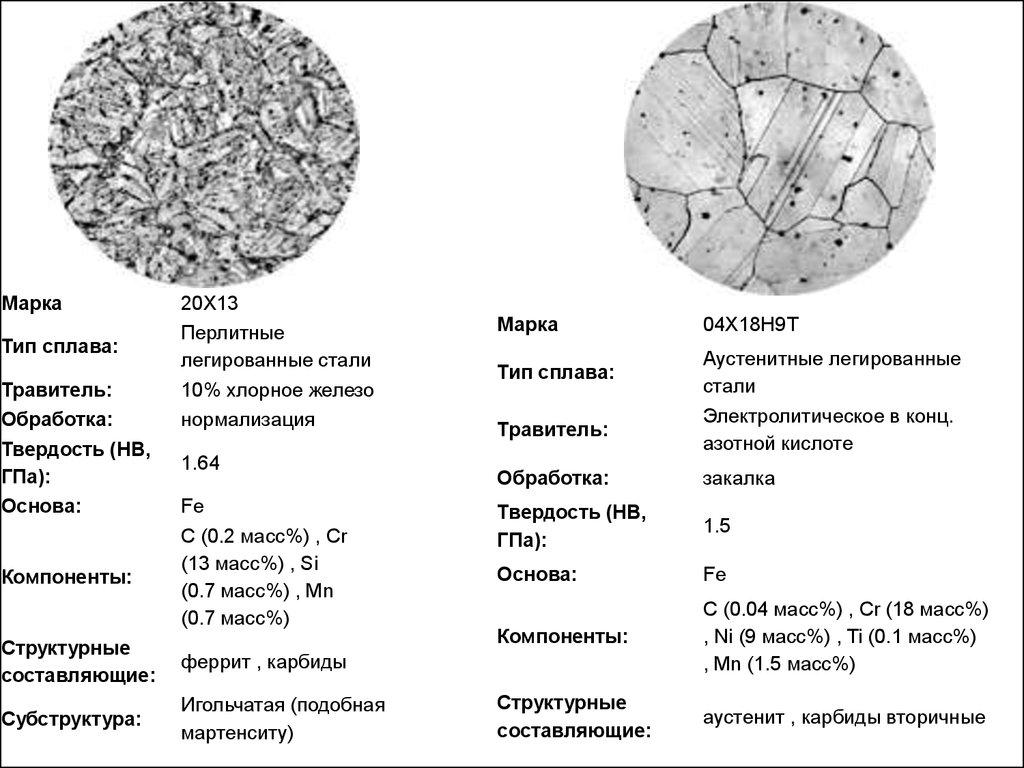

Стали перлитного класса — это низко — и среднелегированные, наиболее распространенные как конструкционные, так и инструментальные стали. В состоянии проката или после отжига они благодаря перлитной или ферритно-перлитной структуре хорошо обрабатываются режущим инструментом. Для получения высоких механических свойств, твердости и износостойкости их подвергают закалке, большей частью в масле, и соответствующему отпуску.

[1]

| Диаграмма изотермического распада аустенита для сталей трех.

[2] |

Стали перлитного класса характеризуются относительнее малым содержанием легирующих элементов, мартенситного — более значительным и, наконец, аустенитного — высоким содержанием легирующих элементов.

[3]

Жаропрочные свойства перлитных, мартенситных и аустенитных сталей.

[4] |

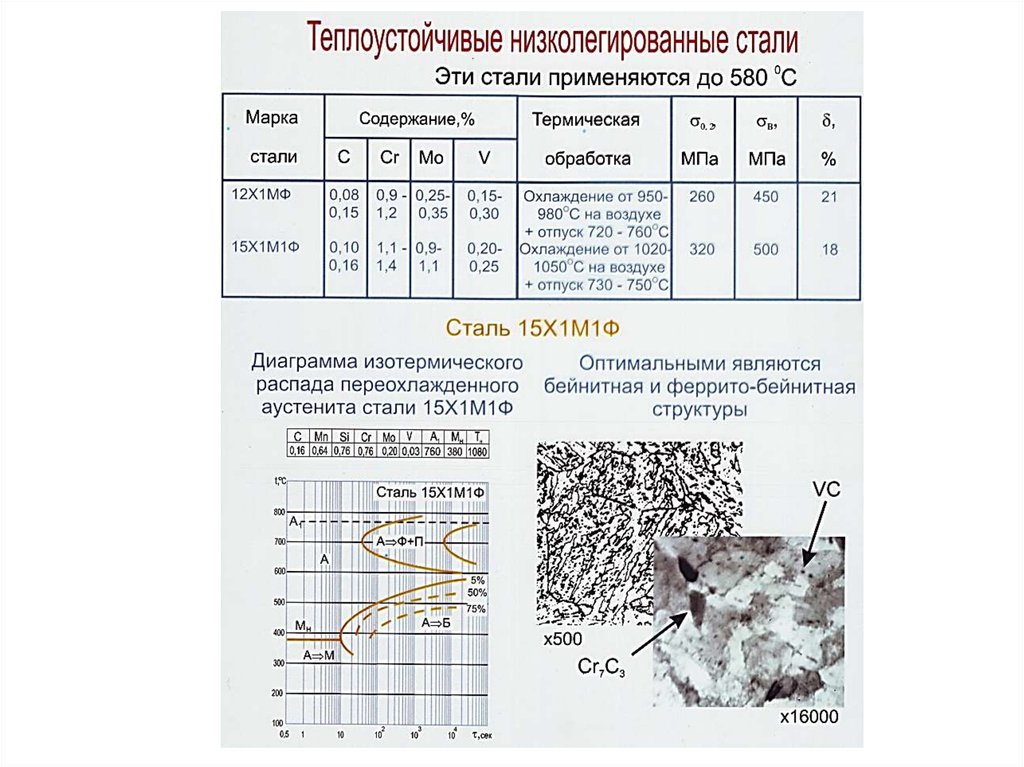

Стали перлитного класса, как не содержащие большого количества хрома, естественно, не обладают высокой жаростойкостью и их нельзя применять при температурах выше 550 — 580 С.

[5]

Стали перлитного класса выпускаются восьми марок: 12MJ 12Х1МФ ( 12ХМФ), 20Х1М1Ф1ТР ( ЭП182), 20Х1М1Ф1Б1 ( 20ХМФБ, ЭП44 25ХМФ ( ЭИ10), 25Х2М1Ф ( ЭИ723), 18ХЗМВ ( ЭИ578), 20ХЗМВФ ( ЭИ415, ЭИ579; В скобках указано старое название марок.

[6]

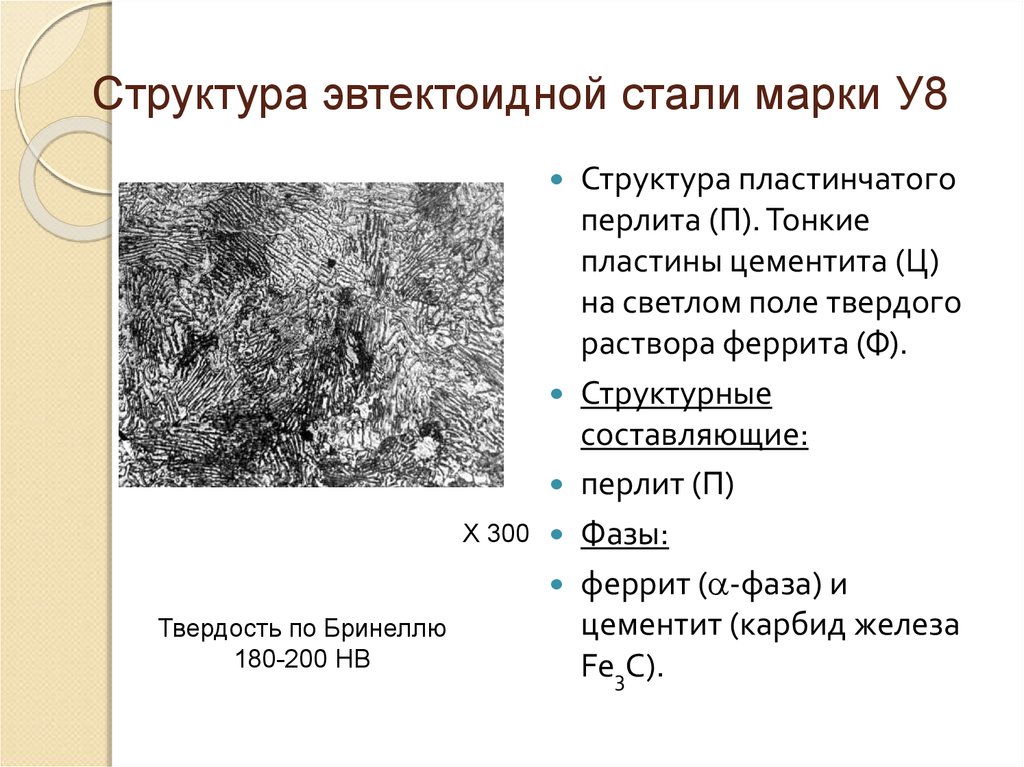

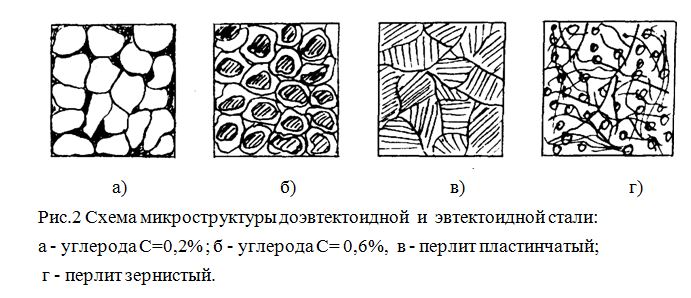

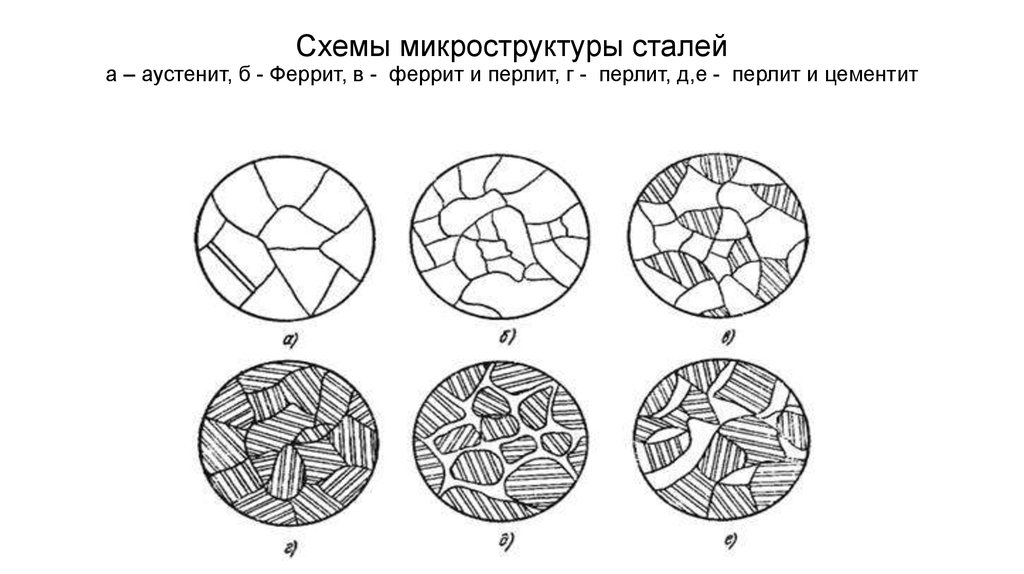

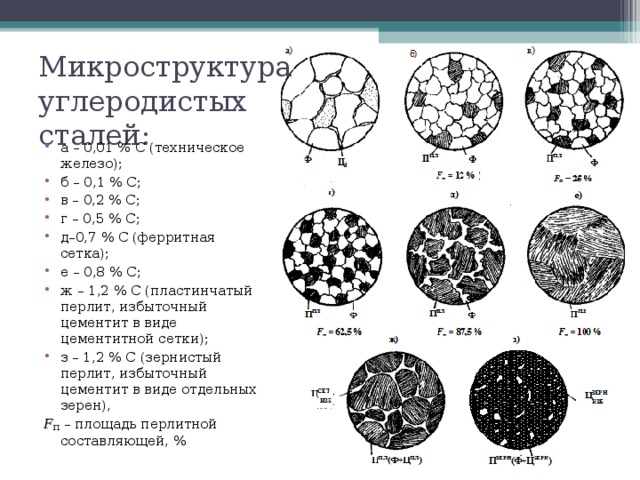

Стали перлитного класса при содержании 0 1 — 0 8 % С имеют обычно не более 2 — 5 % специальных примесей и структуру, аналогичную углеродистой стали, а именно: феррит и перлит в доэвтектоидной стали, перлит в эвтектоидной стали и перлит и цементит ( карбиды) в заэвтектоидной стали.

[7]

Стали перлитного класса с содержанием углерода не выше 0 35 % и легирующих элементов в сумме до 2 — 5 % пользуются широким распространением благодаря повышенным механическим свойствам и относительно невысокой их стоимости.

[8]

Стали перлитного класса являются в основном конструкционными, мартенситного и карбидного — инструментальными, а феррит-ного и аустенитного — сталями с особыми химическими и физическими свойствами.

[9]

Стали перлитного класса с содержанием углерода не выше 0 35 % и легирующих элементов в сумме до 3 — 4 % свариваются в большинстве случаев вполне удовлетворительно.

[10]

Сталь перлитного класса гораздо больше других распространена в машиностроении. Она содержит небольшое количество легирующих элементов, хорошо поддается обработке режущим инструментом и после окончательной термической обработки весьма значительно улучшает свои механические свойства.

[11]

Стали перлитного класса наиболее распространены. Структура сталей этого класса после нормализации или отжига состоит из феррита или перлита или феррита и карбидов. Такие стали содержат небольшое количество легирующих примесей и относятся к низко — и среднелегированным сталям. Обладают хорошей обрабатываемостью режущим инструментом. Многие стали этого класса, содержащие 0 / 15 — 0 2 % С, хорошо свариваются.

Обладают хорошей обрабатываемостью режущим инструментом. Многие стали этого класса, содержащие 0 / 15 — 0 2 % С, хорошо свариваются.

[12]

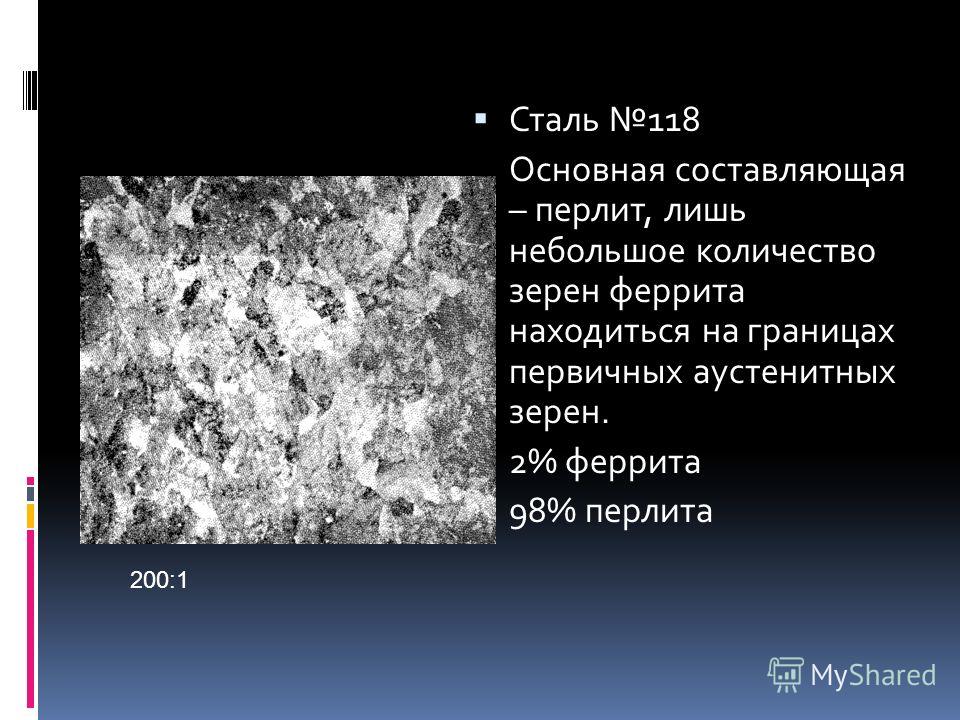

| Микроструктура стали.

[13] |

Стали перлитного класса являются низколегированными сталями.

[14]

Стали перлитного класса используют для изготовления крепежа, труб, паропроводов, пароперегревателей и коллекторов энергетических установок, длительно работающих при температурах 500 — 550 С. Стали этого класса используют в закаленном или нормализованном и высокоотпущенном состоянии.

[15]

Страницы:

1

2

3

4

Перлитный класс стали: описание и сварка

Перлитный класс стали — это металл, принадлежащий к низколегированному и среднелегированному типу. Чаще всего такое сырье используется в качестве конструкционной или инструментальной стали. Перлитная и ферро-перлитная структура данного материала после прохождения отжига или же после проката отлично поддается обработке любыми режущими инструментами.

Перлитная и ферро-перлитная структура данного материала после прохождения отжига или же после проката отлично поддается обработке любыми режущими инструментами.

Общее описание стали

Для того чтобы перлитный класс стали имел достаточно высокие механические параметры эксплуатации, необходимо провести закалку. Чаще всего для этого используется масло, а также нужно правильно провести процедуру отпуска. Благодаря такой обработке, удается повысить такой параметр, как прочность, к примеру, или износостойкость и твердость.

Стали перлитного класса выделяются минимальным содержанием легирующих элементов. Среднее содержание в мартенстиных сталях, а наибольшее количество в аустенитных.

Из-за малого количества добавок и модификаторов такие свойства, как жаростойкость, к примеру, также достаточно малы потому, что недостаточно хрома в составе. Использовать такой материал с температурой более 550-580 градусов по Цельсию нельзя.

Марки и характеристики

Разнообразие марок стали перлитного класса не слишком большое, всего их около восьми. Среди них есть 12Х1МФ (12ХМФ), 20Х1М1Ф1ТР (ЭП182) и другие. На сегодняшний день используется то название марок, которое идет первым. Маркировка, указанная в скобках — это старая, однако она все еще может кое-где встречаться. Стоит отметить, что сталь данного класса при содержании углерода до 0,35% от всей массы и с количеством легирующих элементов до 2-5% достаточно популярна. Основная причина широкого распространения — это дешевизна и относительно неплохие механические качества.

Среди них есть 12Х1МФ (12ХМФ), 20Х1М1Ф1ТР (ЭП182) и другие. На сегодняшний день используется то название марок, которое идет первым. Маркировка, указанная в скобках — это старая, однако она все еще может кое-где встречаться. Стоит отметить, что сталь данного класса при содержании углерода до 0,35% от всей массы и с количеством легирующих элементов до 2-5% достаточно популярна. Основная причина широкого распространения — это дешевизна и относительно неплохие механические качества.

Сталь перлитного класса чаще всего используется, как конструкционный материал. Стоит также отметить, что свариваемость стали с содержанием углерода до 0,35% и легирующими элементами в пределах 3-4%, достаточно неплохая.

Сварка перлитной стали

Стоит отметить, что при сварке сталей перлитного класса наиболее выгодным будет использовать элементы, которые применяются при сварке стали с низким коэффициентом легирования. Если для этого используется ручная электрическая дуговая сварка, то лучше всего применять такие электроды, которые имеют фтористо-кальциевое покрытие. В таком случае будет обеспечена высокая устойчивость металла шва против таких дефектов, как кристаллизация, к примеру. Кроме того, прочность сварного шва также будет достаточно удовлетворительной.

В таком случае будет обеспечена высокая устойчивость металла шва против таких дефектов, как кристаллизация, к примеру. Кроме того, прочность сварного шва также будет достаточно удовлетворительной.

Что касается режимов сварки, а также температуры, которая должна использоваться для такого материала, то наиболее выгодно использовать те варианты, которые подходят для работы с высоколегированной сталью.

К примеру, если марка перлитной стали 15ХМ или 12ХМ, то температура во время сварки должна быть примерно 400-450 градусов по Цельсию. Для работы применяется ручная электродуговая сварка. В качестве электродов чаще всего выбираются такие марки, как Э42А или проволока типа Св-08А. Что касается процедуры отпуска после сварки, то ее можно не проводить вовсе или же проводить при температуре 630-650 градусов по Цельсию.

сверхвысокая прочность, перлит, проволока, атомно-зондовая томография, растворение, карбид, Холл-Петч, прочность, EBSD, текстура

Показана атомно-зондовая томография перлитной стали после волочения, углерода и карбидов.

Прочность и атомная структура заэвтектоидного перлита 6,3 ГПа (Ли, Чой, Гото, Борхерс, Раабе, Кирххайм: Acta Mater. 60 (2012) 4005).

Термин «перлит» или «перлитная сталь» относится к композитному состоянию на основе железа.

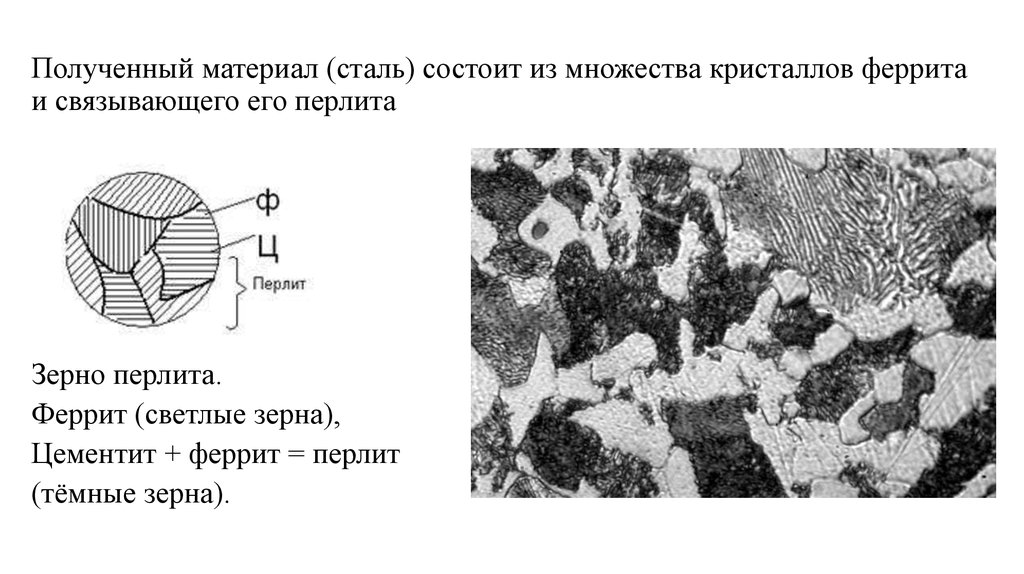

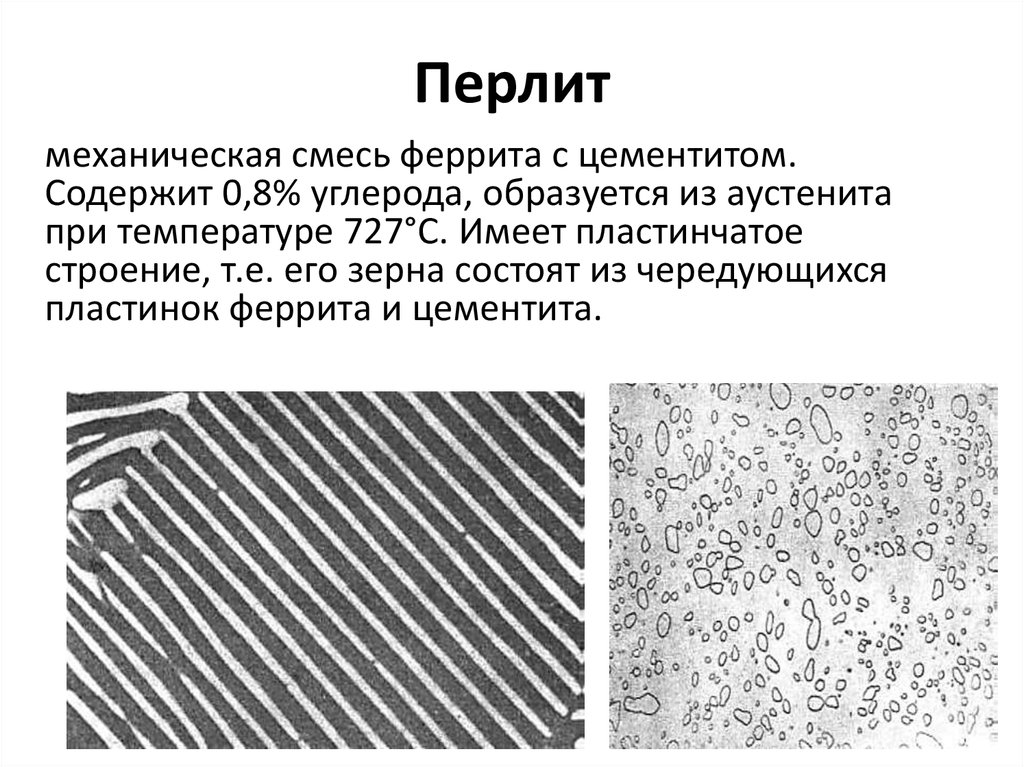

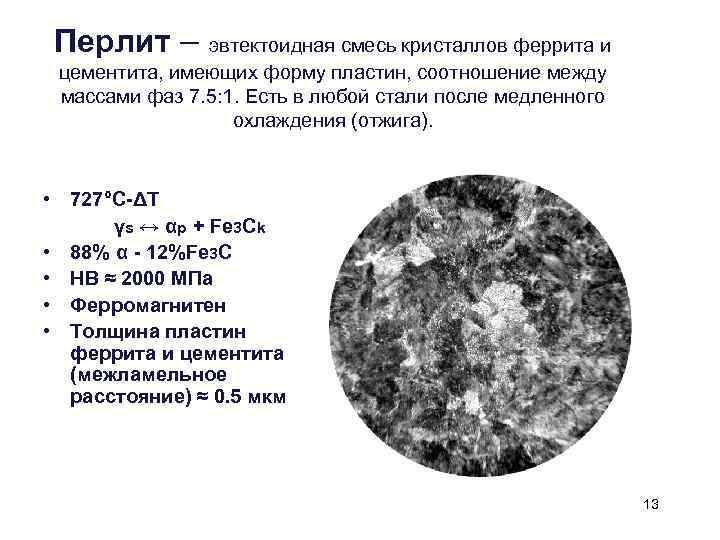

Перлитная микроструктура характеризуется совместным расположением тонких слоев феррита и цементита, образующихся в результате эвтектоидной реакции из аустенита.

Ламеллярный вид перлита немного вводит в заблуждение, поскольку отдельные пластинки внутри перлитной колонии на самом деле взаимосвязаны в трех измерениях;

колония представляет собой взаимопроникающий бикристалл феррита и цементита.

Перлит образуется при достаточно медленном охлаждении в системе железо-углерод в эвтектоидной точке на фазовой диаграмме Fe-C (723 °С, эвтектоидная температура). В

чистый сплав Fe-C содержит около 88 об.% феррита и 12 об.% цементита. Перлит известен своей прочностью и чрезвычайной прочностью при сильной деформации.

В настоящее время перлитные стали являются самыми прочными и в то же время пластичными коммерческими сыпучими материалами. Когда учился

под микроскопом он имеет очень характерный вид, созданный тонкими ламеллярными полосами. Термин «перлит» относится к внешнему виду этой фазы сплава при изучении под микроскопом. На мать похожа

жемчуг (перламутр), природная пластинчатая структура, встречающаяся у некоторых моллюсков. Однако не следует, что перламутр создается за счет естественного отложения последовательных слоев, а не как

результат специальной обработки эвтектоидной смеси, но он разделяет черты твердости и прочности, создаваемые тонкими последующими слоями материала.

Перлит был впервые идентифицирован Генри Клифтоном Сорби и, следовательно, первоначально был назван сорбитом, однако сходство микроструктуры с перламутром и особенно оптический эффект, вызванный

масштаб структуры сделал более популярным альтернативное название «перлит».

Измельчение зерна за счет интенсивной пластической деформации позволяет синтезировать сверхпрочные наноструктурированные материалы. В этом контексте существуют две проблемы: во-первых, зерно, вызванное деформацией.

В этом контексте существуют две проблемы: во-первых, зерно, вызванное деформацией.

измельчение ограничено динамическим восстановлением дислокаций и укрупнением кристаллов из-за капиллярных движущих сил; во-вторых, скольжение по границам зерен и, следовательно, размягчение происходит, когда размер зерна

приближается к нескольким нанометрам. Здесь обе проблемы были преодолены за счет жесткого волочения перлитной стальной проволоки (перлит: пластинчатая структура

чередующихся слоев железа и карбида железа). Во-первых, при больших деформациях карбидная фаза растворяется за счет механосплавления, превращая первоначально двухфазную перлитную структуру в

фаза перенасыщенного углеродом железа. Эта богатая углеродом фаза железа превращается в столбчатую наноразмерную субзернистую структуру, которая топологически предотвращает скольжение по границам зерен. Во-вторых, Гиббс

сегрегация пересыщенного углерода к границам железных субзерен снижает их межфазную энергию, тем самым уменьшая движущую силу для динамического восстановления и

укрупнение кристаллов. Таким образом достигается стабильный размер субзерен в поперечном сечении < 10 нм. Эти два эффекта приводят к стабильной столбчатой структуре наноразмерных зерен, которая препятствует движению дислокаций и

обеспечивает экстремальную прочность на растяжение

Таким образом достигается стабильный размер субзерен в поперечном сечении < 10 нм. Эти два эффекта приводят к стабильной столбчатой структуре наноразмерных зерен, которая препятствует движению дислокаций и

обеспечивает экстремальную прочность на растяжение

7 ГПа, что делает этот сплав самым прочным из известных пластичных сыпучих материалов.

Конструкционные материалы, используемые для критически важных с точки зрения безопасности приложений, требуют высокой прочности и одновременно высокой сопротивления росту трещин, что называется устойчивостью к повреждениям. Тем не менее, два

свойства, как правило исключают друг друга, и усилиям по исследованию все более прочных материалов препятствует резкая потеря сопротивления разрушению. Таким образом, будущее развитие романа

сверхпрочные объемные материалы требуют фундаментального понимания механизмов, определяющих ударную вязкость. В качестве модельного материала мы используем самый прочный на сегодняшний день металлический сыпучий материал, а именно

наноструктурированной перлитной стальной проволоки и измерили вязкость разрушения на образцах микронного размера в разных направлениях роста трещины и обнаружили неожиданную сильную анизотропию в

устойчивость к разрушению. Вдоль оси проволоки материал демонстрирует сверхвысокую прочность в сочетании с беспрецедентной устойчивостью к повреждениям. Мы приписываем это превосходное сочетание свойств

Вдоль оси проволоки материал демонстрирует сверхвысокую прочность в сочетании с беспрецедентной устойчивостью к повреждениям. Мы приписываем это превосходное сочетание свойств

анизотропия вязкости разрушения, вызывающая высокую склонность к микротрещинам

образование параллельно оси проволоки. Этот эффект вызывает локальную релаксацию напряжения в вершине трещины и обеспечивает высокую вязкость разрушения без ущерба для прочности материала.

Сверхпрочные и устойчивые к повреждениям металлические сыпучие материалы: опыт использования наноструктурированных перлитных стальных проволок

Scientific Reports 6, Номер статьи: 33228 (2016)

doi:10.1038/srep33228

Сверхпрочные, устойчивые к повреждениям Scientific R[…]

PDF-документ [1,7 МБ]

В этом исследовании мы объединили атомно-зондовую томографию (АРТ) и синхротронную рентгеновскую дифракцию (РД) для изучения пересыщения феррита углеродом для двух перлитных составов стальной проволоки – эвтектоидного

и заэвтектоидные. Знание размещения углерода в феррите позволяет контролировать прочность и пластичность наноструктурированных перлитных сталей. Истинные деформации волочения, ε, от 0 до

Знание размещения углерода в феррите позволяет контролировать прочность и пластичность наноструктурированных перлитных сталей. Истинные деформации волочения, ε, от 0 до

Было проанализировано 6,52, что намного превышает изученные ранее деформации вытягивания. Два состава, высокие напряжения, сочетание передовых методов химической и структурной характеристики,

и поддерживающее теоретическое описание, основанное на ab-initio, показывают, что новый механизм образования мартенсита запускается в экстремальных условиях деформации, которые возникают в SPD-индуцированном

структурное измельчение сверхвысокопрочных перлитных сталей. Наноразмерное фазовое превращение, вызванное деформацией, обеспечивает новый способ адаптации механических свойств наноструктурированных сталей и

стальные поверхности.

Внутренние напряжения и разложение, вызванное деформацией в перлите

Мартенсит, вызванный деформацией: новая парадигма для исключительных сталей С. Джазири, Ю. Ли, Г. Нематоллахи, Б. Грабовски, С. Гото, С. Кирхлехнер и др.

Грабовски, С. Гото, С. Кирхлехнер и др.

Advanced Materials 28 (35), 7753-7757

Djaziri_et_al-2016-Advanced_Materials.pd[…]

PDF-документ [1,2 МБ]

Сегрегация по границам зерен приводит к наномасштабным химическим вариациям, которые могут изменить характеристики материала на порядки величины (например, охрупчивание). Чтобы понять это явление, большое

количество границ зерен должно быть охарактеризовано как с точки зрения их пяти кристаллографических параметров интерфейса, так и с точки зрения их химического состава на атомном уровне. Мы демонстрируем, как это может

быть достигнуто с помощью подхода, который сочетает в себе точность структурной характеристики в просвечивающей электронной микроскопии с трехмерной химической чувствительностью атомно-зондовой томографии. Мы находим

линейный тренд между сегрегацией углерода и углом разориентации ω для малоугловых границ зерен в феррите, что указывает на то, что ω является наиболее влиятельным кристаллографическим

параметр

в этом режиме. Однако есть значительные отклонения от этой линейной тенденции, указывающие на дополнительное сильное влияние других кристаллографических параметров (плоскость границы зерен, вращение

Однако есть значительные отклонения от этой линейной тенденции, указывающие на дополнительное сильное влияние других кристаллографических параметров (плоскость границы зерен, вращение

ось). Для большеугловых границ зерен общего тренда между избытком углерода и ω не наблюдается; то есть плоскость границы зерна и ось вращения имеют еще большее влияние на

сегрегационное поведение в этом режиме. Показано, что небольшие отклонения от особых конфигураций границ зерен приводят к неожиданно высокому уровню сегрегации.

Количественная оценка зернограничной сегрегации в нанокристаллическом материале в атомном масштабе

Образование перлита

Термодинамика растворимости углерода в феррите и образование вакансий в цементите в напряженном перлите0025 Acta Mater 61 (2013) 1773-solute-C-in-pe[…]

PDF-документ [1.0 MB]

Деформированный перлит под контролем ПЭМ

Трехмерные карты атомных зондов холоднотянутых перлитных проволок (Acta Mater 2011, том 59, стр. 3965)

3965)

Механизмы укрупнения субзерен и его влияние на механические свойства пересыщенной углеродом нанокристаллической заэвтектоидной стали

Acta Materialia 84 (2015) 110-123

Acta Materialia 84 (2015) 110-123 атом р[…]

PDF-документ [2,4 MB]

Пересыщенные углеродом нанокристаллические заэвтектоидные стали с пределом прочности при растяжении 6,35 ГПа были получены из

сильно холоднотянутый перлит. Нанокристаллический материал размягчается при отжиге при температурах

от 200 до 450°С. Пластичность с точки зрения удлинения до разрушения демонстрирует немонотонную зависимость от

температура. Здесь микроструктурные механизмы, ответственные за изменение механических свойств, были

изучали с помощью просвечивающей электронной микроскопии (ПЭМ), автоматизированной сканирующей дифракции нанопучка на основе ПЭМ и атомно-зондовой томографии (АРТ). Исследования нанокристаллической заэвтектоидной стали с помощью ПЭМ и АФО показывают укрупнение субзерен при отжиге, что

приводит к снижению прочности в соответствии с законом Холла-Петча. APT-анализ распределения Mn вблизи субзерен

APT-анализ распределения Mn вблизи субзерен

границы и в цементите дают убедительные доказательства капиллярного укрупнения субзерен, происходящего через

миграция границ субзерен. Выраженное ухудшение пластичности после отжига при температуре выше 350

°С объясняется образованием цементита на границах субзерен. Общее разделение атомов углерода при

Границы субзерен феррита придают нанокристаллическому материалу превосходную термическую стабильность при отжиге.

Атомные механизмы деформационного разложения цементита в перлите

Acta Materialia 59 (2011) 3965-3977

Ю. Дж. Ли, П. Чой, К. Борхерс, С. Вестеркамп, С. Гото, Д. Раабе, Р. Кирххейм

Механизмы деформационного разложения цементита в перлите на атомном уровне

Acta Materialia 59 (2011) 3965 перлит […]

PDF-документ [1.0 MB]

Акта Материалия 59(2011) 3965; Атомные механизмы деформационного распада цементита в перлите

Acta Materialia 59 (2011) 3965; Атомные механизмы деформационного распада цементита в перлите

Перлитная сталь может демонстрировать прочность на растяжение выше 5 ГПа после сильной пластической деформации, когда деформация способствует измельчению пластинчатой структуры и цементита

разложение. Однако до сих пор отсутствует убедительная корреляция между деформацией и разложением цементита в перлите. В настоящей работе для

Однако до сих пор отсутствует убедительная корреляция между деформацией и разложением цементита в перлите. В настоящей работе для

характеризуют микроструктурную эволюцию перлитной стали, холоднотянутой с прогрессирующей деформацией до 5,4. Просвечивающая электронная микроскопия также использовалась для выполнения дополнительных

анализы микроструктуры. Оба метода дали стабильные результаты. Общее содержание углерода в обнаруженных

объемов, а также концентрации углерода в феррите и цементите были измерены атомным зондом. Кроме того, была определена толщина цементитных нитей. В феррите мы нашли

корреляции концентрации углерода с деформацией, а в цементите обнаружена корреляция концентрации углерода с толщиной ламелей. Прямые доказательства формирования

были обнаружены границы ячеек/субзерен в феррите и сегрегация атомов углерода на этих дефектах. На основании этих выводов механизмы разложения цементита

обсуждаются с точки зрения взаимодействия углерода с дислокациями.

Заэвтектоидные стальные проволоки с пределом прочности при растяжении 6,35 ГПа после истинной деформации холодного волочения 6,02 были отожжены между

300 и 723 К. Сверхвысокая прочность сохранялась при отжиге в течение 30 мин до температуры 423 К, но резко снижалась при дальнейшем повышении температуры. Сокращение

Сверхвысокая прочность сохранялась при отжиге в течение 30 мин до температуры 423 К, но резко снижалась при дальнейшем повышении температуры. Сокращение

предел прочности при растяжении в основном возникал в течение первых 2–3 мин отжига. Атомно-зондовая томография и просвечивающая электронная микроскопия показывают, что ламеллярная структура сохраняется до 523 К. После

после отжига при 673 К в течение 30 мин в поперечных сечениях наблюдались крупные гексагональные (суб)зерна феррита со сфероидизированным цементитом, преимущественно расположенные в тройных стыках. С

и Si сегрегировали на (суб) границах зерен, в то время как Mn и Cr обогащались на границах фаз феррит/цементит из-за их низкой подвижности в цементите. Признаков перекристаллизации не было.

обнаружено даже после отжига при 723 К в течение 30 мин. Стабильность предела прочности при низкотемпературном отжиге (<473 К) и его резкое падение при высокотемпературном отжиге (>473 К)

обсуждаются на основе наноструктурных наблюдений.

Прочность и микроструктура холоднотянутая и отожженная проволока из заэвтектоидной перлитной стали 6,3 ГПа

Acta Materialia 60 (2012) 4005-4016

Acta mater Vol 60 2012-термически обработанная груша[. ..] 900ment[…] [2,7 МБ]

..] 900ment[…] [2,7 МБ]

Прочность на растяжение сверхпрочного перлита в зависимости от температуры отжига при времени отжига 30 мин для холоднотянутой проволоки из заэвтектоидной перлитной стали. (Ли и др. Acta Mater. 60 (2012) 4005)

Трехмерные карты атомов углерода заэвтектоидных перлитных стальных проволок с деформацией холодного волочения = 6,02: а — деформированное состояние; (б) отжиг при 473 К в течение 30 мин; в) отжиг при 673 К в течение 30 мин. Показаны изоконцентрационные поверхности для 7 ат. % углерода.

Металлические композиты, подвергнутые экстремальной деформации: к пределу прочности в сыпучих материалах

небольшой обзорный доклад: Д. Раабе, П. П. Чой, Ю. Дж. Ли, А. Костка, X. Соваж, Ф. Лекутюрье, К. Хоно , Р. Кирххайм, Р. Пиппан, Д. Эмбери: Бюллетень MRS 35 (2010) 982-991

Metals_at_extremes-MRS_Bulletin-Dec2010-[. ..]

..]

PDF-документ [2,2 МБ]

Лекция в MSE в Дармштадте: Атомно-зондовый анализ границ раздела в перлите

Атомно-зондовый анализ границ раздела в перлите: Лекция Авторы Ю. Ли, С. Гото, К. Борхерс*, П. Чой, М. Хербиг, С. Цефферер, А. Костка, Дж. фон Пецольд, А. Нематоллахи, Дж. Нойгебауэр, Р. Кирххайм, Д. Рааб

Raabe-MSE-Darmstadt-lection-on-perlite-[…]

PDF-документ [1,6 MB]

Перлитная проволока (YJ Li, P. Choi, S. Goto, C. Borchers, D. Raabe, R. Kirchheim: Acta Materialia, 60, 2012, стр. 4005)

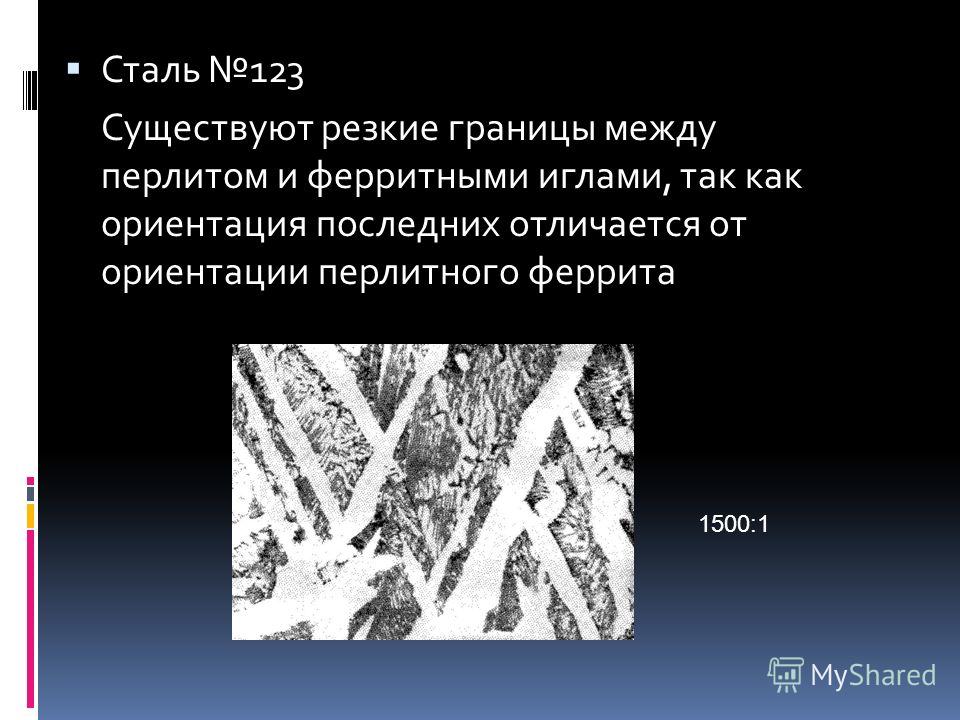

Исследование градиентов ориентации в перлите в доэвтектоидной стали с помощью ориентационной микроскопии с визуализацией

Микроструктуру перлита в доэвтектоидной стали исследовали с помощью ориентационной микроскопии с высоким разрешением. Систематические градиенты ориентации наблюдались вдоль продольного направления

исследования стали инт. 78 (2007) perlite te[…]

78 (2007) perlite te[…]

PDF-Document [310,6 KB]

Трехмерная ориентационная микроскопия в сканирующем электронном микроскопе со сфокусированным ионным пучком: новое измерение характеристик микроструктуры

Metallurgical and Mater Trans A том 39А […]

PDF-документ [1.0 MB]

Что такое перлитная сталь — www.steeljrv.com

Что такое перлитная сталь

24.07.2021

- Новости отрасли

- Новости

Что такое перлитная сталь?

Перлитную сталь также называют перлитной жаропрочной сталью. Эта сталь имеет перлитную и ферритную микроструктуру в нормализованном состоянии. Сталь имеет низкое содержание легирующих элементов, хорошие технологические характеристики, а максимальная рабочая температура может достигать 600 ℃. По назначению этот вид стали можно разделить на котельно-трубную, газоковшовую, крепежную и роторную.

Что такое перлитная сталь?

Выбор сварочных материалов для перлитной стали

Процесс сварки и термообработка после сварки перлитной стали

Микроструктура и свойства сварных соединений перлитных сталей

В процессе сварки соединений перлитных сталей, особенно в процессе термической обработки и высокотемпературной эксплуатации, происходит диффузия и миграция углерода, в результате чего на малохромистой стали образуется слой обезуглероживания, а на соседней высокохромистой стали слой науглероживания с одной стороны. При длительном нагреве при высокой температуре основной металл слоя обезуглероживания размягчается из-за уменьшения содержания углерода, а перлитная структура становится ферритной структурой. В то же время это способствует росту зерен в слое обезуглероживания. и образует крупнозернистый кристаллический слой вдоль зоны сплавления.

При длительном нагреве при высокой температуре основной металл слоя обезуглероживания размягчается из-за уменьшения содержания углерода, а перлитная структура становится ферритной структурой. В то же время это способствует росту зерен в слое обезуглероживания. и образует крупнозернистый кристаллический слой вдоль зоны сплавления.

В дополнение к плавлению углерода в исходный материал, оставшийся углеродный элемент осаждается в форме карбида хрома для смягчения структуры.

При увеличении содержания хрома в металле шва с 0,6% до 5% влияние на ширину слоя обезуглероживания основного металла из низкоуглеродистой стали является наиболее значительным, тогда как дальнейшее увеличение содержания хрома будет уменьшать влияние. При увеличении содержания хрома в металле шва до 25 % ширина слоя обезуглероживания значительно уменьшается, а также уменьшается ширина слоя науглероживания в металле шва. Определенное количество карбидообразующих элементов (таких как Cr, Ti, W, V, Nb и т. д.) в перлитном основном металле может значительно уменьшить диффузию и миграцию углерода. Если миграция углерода слишком велика, это может проявляться легкой коррозией. Под микроскопом в зоне термического влияния углерода видна белая яркая полоса с низким содержанием углерода, а в металле шва из нержавеющей стали имеется темная зона с высоким содержанием углерода.

Если миграция углерода слишком велика, это может проявляться легкой коррозией. Под микроскопом в зоне термического влияния углерода видна белая яркая полоса с низким содержанием углерода, а в металле шва из нержавеющей стали имеется темная зона с высоким содержанием углерода.

Термическое напряжение является важной причиной, влияющей на прочность соединения и термическую усталость. Коэффициент линейного расширения аустенитной стали на 30-50% больше, чем у перлитной стали, а теплопроводность составляет всего 1/3 от теплопроводности перлитной стали. Соединения двух материалов будут создавать термические напряжения в зоне сплавления во время послесварочного охлаждения, термообработки и эксплуатации. Термическое напряжение является важной причиной, влияющей на прочность суставов и термическую усталость.

Разнородные соединения из перлитной стали выдерживают серьезные термические знакопеременные нагрузки при работе в условиях периодического нагрева и охлаждения. В результате трещины термической усталости возникают по зоне сплавления на одной стороне перлитной стали и расширяются по ослабленному обезуглероженному слою, что приводит к снижению прочности и ударной вязкости соединения.

Выбор сварочных материалов для перлитной стали

Сварка перлитной стали обычно следует следующим принципам выбора сварочных материалов:

- (1) Он может преодолеть неблагоприятное влияние перлитной стали на растворение металла сварного шва.

- (2) Сдерживать неблагоприятное воздействие карбидообразующих элементов и обеспечивать эксплуатационные характеристики соединения, включая механические свойства и всесторонние свойства.

- (3) Сварное соединение не должно давать холодных и горячих трещин.

- (4) Хорошая производительность процесса и высокая эффективность производства для максимального снижения затрат. В соответствии с ожидаемыми условиями эксплуатации сварных соединений соответствующий присадочный металл должен выбираться с учетом влияния разбавления на состав металла шва.

Для работы при средних температурах, даже когда рабочая температура ниже 427 ℃, присадочный металл из аустенитной нержавеющей стали обычно не используется, а используется присадочный металл Ni Cr Fe. Во время многопроходной сварки можно использовать различные присадочные металлы в зависимости от изменений каждого прохода сварки. Сталь Q235 используется в качестве сварочного материала для сварки аустенитной нержавеющей стали.

Во время многопроходной сварки можно использовать различные присадочные металлы в зависимости от изменений каждого прохода сварки. Сталь Q235 используется в качестве сварочного материала для сварки аустенитной нержавеющей стали.

Когда используется присадочный металл из нержавеющей стали, для получения аустенитной и ферритной структуры в металле шва на перлитной стороне, уменьшения зоны плавления и снижения пластичности шва, аустенитный электрод с высоким содержанием никеля может использоваться для наплавки на поверхность канавки перлитной стали, а затем обработана, а затем аустенитный электрод с низким содержанием никеля может использоваться для сварки соединения, которое используется для разнородного соединения между перлитной сталью и аустенитной сталью выше 371 ℃, обычно используется никелевый сплав как присадочный металл. Этот вид присадочного металла используется для переходных соединений, работающих при периодических перепадах температуры. Он имеет следующие преимущества: он позволяет разбавлять различные неблагородные металлы без образования структур, чувствительных к растрескиванию; Низкая растворимость углерода может уменьшить миграцию углерода из низколегированной стали в трещину. При выбранном никелевом сплаве присадочный металл (например, ЭРНиХр-3) имеет коэффициент линейного расширения, близкий к коэффициенту линейного расширения низколегированной стали (например, 2). 25cr-1mo) напряжение, возникающее на поверхности сварного шва, намного меньше, чем при использовании аустенитной нержавеющей стали в качестве присадочного металла. В то же время металл на границе раздела обладает достаточной стойкостью к окислению и высокой прочностью на разрушение при ползучести, что может обеспечить прочность соответствующих соединений при эксплуатации.

При выбранном никелевом сплаве присадочный металл (например, ЭРНиХр-3) имеет коэффициент линейного расширения, близкий к коэффициенту линейного расширения низколегированной стали (например, 2). 25cr-1mo) напряжение, возникающее на поверхности сварного шва, намного меньше, чем при использовании аустенитной нержавеющей стали в качестве присадочного металла. В то же время металл на границе раздела обладает достаточной стойкостью к окислению и высокой прочностью на разрушение при ползучести, что может обеспечить прочность соответствующих соединений при эксплуатации.

Процесс сварки и термическая обработка после сварки перлитной стали

При сварке перлитной стали в разнородных соединениях, чтобы уменьшить степень плавления и уменьшить разбавление металла шва, следует применять такие процессы, как сварка с большой разделкой, слаботочная, быстрая и многослойная сварка. Из-за различных коэффициентов расширения распределение напряжения можно изменить с помощью соответствующей конструкции системы и расположения соединений, а длинный шов следует сваривать по частям.

Выбор процесса термообработки сварных соединений разнородных аустенитных сталей зависит от марки стали, формы деталей и условий работы. При сварке жаропрочных сталей общего назначения, не требующих снятия сварочных напряжений и работающих в среднетемпературных условиях, послесварочную термическую обработку можно не проводить. Для компонентов, производственные требования и условия эксплуатации которых требуют устранения сварочного напряжения, достаточно стабилизационной обработки при 800 ~ 850 ℃. Для компонентов, работающих при высокой температуре, сварные компоненты лучше аустенизировать при 1100 ~ 1150 ℃. Однако, если требуется стойкость к межкристаллитной коррозии, температура аустенизации не должна превышать 1050 ℃. Если в сварном соединении используется дисперсионно-упрочненная аустенитная сталь, то после сварки необходимо проводить термическую обработку для восстановления свойств околошовной зоны. В настоящее время выбор процесса термообработки обычно осуществляется в соответствии с требованиями к дисперсионно-упрочненной стали.

Для сварочного прутка, предварительного нагрева и термической обработки после сварки перлитной стали, если в свариваемой разнородной стали присутствует сталь с высокой тенденцией к прокаливаемости, необходимо провести соответствующий предварительный нагрев. Разнородные соединения перлитной стали и аустенитной стали с высокой тенденцией к прокаливаемости также нуждаются в термической обработке после сварки для предотвращения упрочнения структуры, снижения остаточных сварочных напряжений и предотвращения образования холодных трещин. Из-за охрупчивающего и диффузионного слоя вышеперечисленных сварных соединений в зоне сплавления, особенно при сварке жестких деталей большой толщины, сварное соединение может иметь хрупкое разрушение в зоне сплавления при отпуске или последующем использовании. Поэтому электрод с высоким содержанием никеля можно использовать сначала для наплавки на поверхность канавки перлитной стали, а затем для сварки. Из-за различных коэффициентов расширения между перлитной и аустенитной сталью в месте соединения после сварки возникает большое остаточное напряжение. Внешняя нагрузка, действующая на соединение, может быть уменьшена с помощью соответствующей конструкции системы и устройства соединения, а при необходимости может быть добавлен переходный слой.

Внешняя нагрузка, действующая на соединение, может быть уменьшена с помощью соответствующей конструкции системы и устройства соединения, а при необходимости может быть добавлен переходный слой.

Микроструктура и свойства сварных соединений перлитной стали

Сварные соединения перлитных сталей делятся на три основные характерные зоны: зону сварки, зону сплавления и зону термического влияния. Когда используется электрод из аустенитной стали, структура сварного шва представляет собой аустенит и небольшое количество каркасного феррита. Зона плавления имеет игольчатую структуру и «белую яркую» зону, которую нелегко разъедать; Вблизи зоны сплавления находится зона термического влияния с грубой структурой. Испытание на микротвердость показывает, что зона сплавления является зоной высокой твердости.

На степень разбавления металла шва перлитной стали влияют способ сварки, форма соединения, параметры процесса сварки (сварочный ток, скорость сварки), температура предварительного нагрева, технология работы сварщика и другие факторы. Благодаря разбавлению, конвекции дуги и механическому перемешиванию металл шва представляет собой зону однородного смешения между электродом из аустенитной стали и перлитным основным металлом. Степень разбавления основного металла присадочным металлом также различается в зависимости от формы разделки и способов сварки.

Благодаря разбавлению, конвекции дуги и механическому перемешиванию металл шва представляет собой зону однородного смешения между электродом из аустенитной стали и перлитным основным металлом. Степень разбавления основного металла присадочным металлом также различается в зависимости от формы разделки и способов сварки.

Химический состав сварочного металла можно рассчитать по присадочному металлу, составу основного металла и коэффициенту плавления. Микроструктуру сварного шва можно предсказать по диаграмме микроструктуры сварного шва Шеффлера. На самом деле химический состав средней части сварного шва сильно отличается от состава кромки сварного шва. Край расплавленной ванны находится близко к твердому основному металлу. Жидкий металл имеет низкую температуру, плохую текучесть, короткое время пребывания в жидкости и слабое механическое перемешивание. Это удерживающий слой. Расплавленный основной металл и присадочный металл не могут быть полностью смешаны, и чем ближе к зоне сплавления, тем больше доля основного металла в составе.

Элементы Cr и Ni в сварном шве перлитной стали диффундируют в расплавленный основной металл, а углеродные элементы в основном металле диффундируют в сварной шов из-за сродства Cr и, наконец, образуют градиент концентрации элементов сплава. Распределение легирующих элементов по составу вблизи зоны сплавления стали №20 и Х25Н20 (А402). Из-за высокого содержания Cr и Ni в сварном шве он соответствует содержанию, необходимому для однофазного аустенита на диаграмме структуры сварного шва, поэтому Cr и Ni в переходной зоне плавления аустенитной структуры недостаточно для образования однофазного при быстром охлаждении может образоваться аустенит и хрупкий мартенсит.

Распределение легирующих элементов по составу вблизи зоны сплавления стали Х5М и Х25-Н13 (А302). Изменение концентрации легирующих элементов неизбежно приведет к изменению микроструктуры и образованию переходной зоны, называемой зоной сплавления. Хотя переходная зона очень узкая, она оказывает большое влияние на механические свойства сварных соединений.

Результаты электронно-зондового микроанализа элементов C и Cr по обеим сторонам зоны сплавления между аустенитным швом и низкоуглеродистой сталью в состоянии после сварки и после высокотемпературной термообработки. Очевидно, что после 6000 ℃ × после 100 ч высокотемпературной термообработки содержание углерода вблизи стороны металла шва в зоне сварочного сплава значительно увеличивается, что приводит к значительным изменениям микроструктуры и свойств вблизи зоны сплавления, особенно к снижению ударного воздействия.

Cr является сильным карбидообразующим элементом. После того как атомы углерода диффундируют и мигрируют из сварного шва в зону сплавления вдоль края кристалла с низкой энергией активации, элемент С образует стабильное углеродное соединение Cr23C6. Из-за медленного растворения карбидов в зоне сплавления и последующей диффузии в сварочный зазор образуется явный обезуглероженный слой. Увеличение содержания хрома или ферритных элементов в шве приведет к увеличению ширины обезуглероженного слоя.

Ni представляет собой аустенитизирующий элемент, который увеличивает коэффициент активности углерода, снижает химическую стабильность карбида и ослабляет связывающую способность карбидообразующих элементов с углеродом. На ширину переходной зоны плавления в основном влияет процесс сварки и химический состав присадочного металла. Например, ширина зоны плавления, особенно ширина мартенситного слоя, может быть уменьшена за счет использования сильноточных электродов с высоким содержанием никеля.

Когда гетерогенное соединение перлитной стали работает при температуре ниже 425 ℃, соединение, сваренное с присадочным металлом 25-13, имеет хорошие характеристики; Когда температура превышает 425 ℃, вблизи перлитной легкой стороны зоны сплавления образуется зона хрупкости, что приводит к разрушению соединения по линии сплавления. Поэтому, когда гетерогенное соединение между перлитной сталью и аустенитной сталью имеет температуру выше 425 ℃ или в среде с большими перепадами температуры и давления, следует использовать присадочный металл с содержанием никеля более 25% (например, A507) или даже присадочный металл на основе чистого никеля.