Содержание

Токарный участок — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

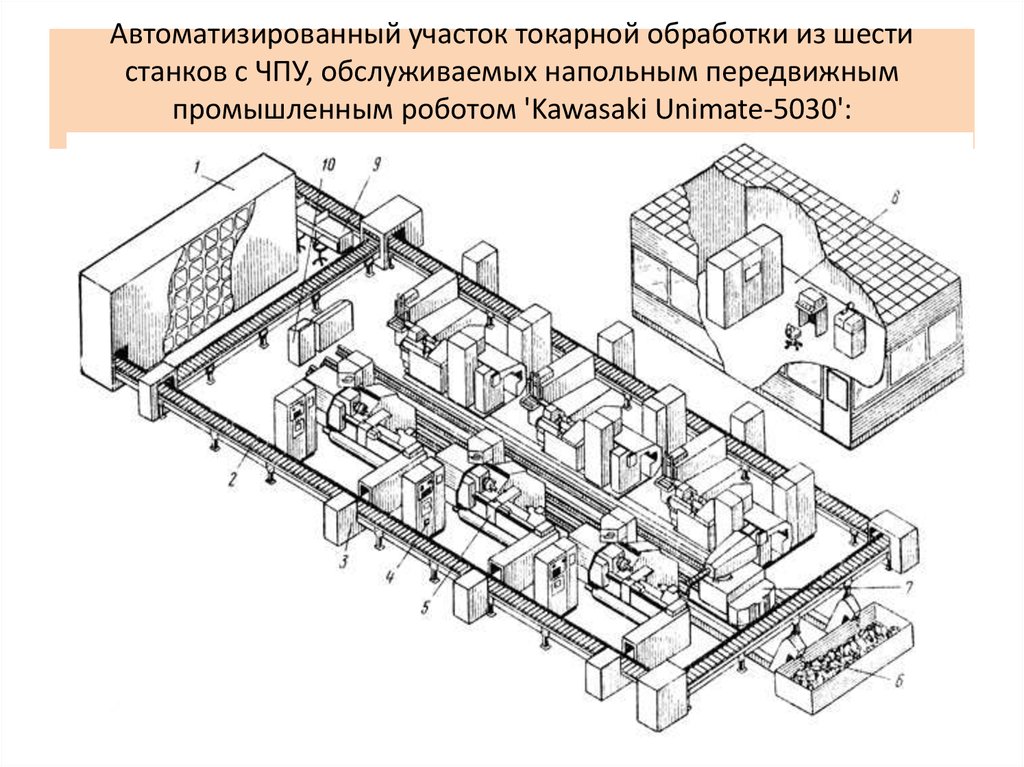

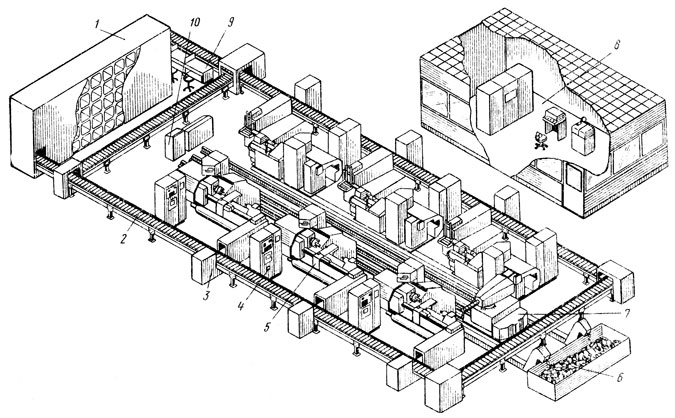

Токарный участок ( рис. V-20, а) наиболее сложен и состоит из двух групп параллельно работающих станков черновой и чистовой обработок, а также пресса клеймения, объединенных распределительными и отводными транспортерами.

[1]

Токарный участок ( рис. XVIII-20, а) наиболее сложен и состоит из двух групп параллельно работающих станков черновой и чистовой обработки, а также пресса клеймения, объединенных распределительными и отводными транспортерами. Термический участок ( рис. XVIII-20, б) характерен последовательным размещением оборудования с непрерывной работой транспортеров ленточного типа. В термические участки цеха входит около 40 единиц оборудования, которые обслуживает один человек. Поэтому электрооборудованием участка предусмотрена звуковая сигнализация, действующая при остановке одного агрегата из общей автоматической работы. Все внутренние блокировки неисправностей в отдельных агрегатах и печах, без которых невозможна их дальнейшая работа, приводят к отключению собственного транспортера, который включает общий звонок и свою сигнальную лампочку.

Все внутренние блокировки неисправностей в отдельных агрегатах и печах, без которых невозможна их дальнейшая работа, приводят к отключению собственного транспортера, который включает общий звонок и свою сигнальную лампочку.

[2]

Весь токарный участок состоит из 15 автоматов, каждый из которых снабжен одновинтовым шнековым транспортером, при помощи которого стружка выдается из станка в многовинтовую шнеко-вую транспортную систему. Последняя состоит из продольной трассы: поперечной и наклонной. Продольная трасса имеет два транспортера, подающие стружку соответственно от шести и девяти станков навстречу друг другу. На поперечной трассе имеется один двухвинтовой транспортер.

[3]

Для токарного участка эта величина равна 2500 ДМ и является результатом распределения затрат или, точнее, получена из целевой матрицы покрытия, построенной для предоставляющих и получающих услуги МВЗ в соответствии с некоторыми коэффициентами. Поскольку такое распределение осуществляется внутри блока постоянных затрат, оно не влияет на систему расчетов по суммам покрытия.

[4]

Бюджет затрат токарного участка также содержит по меньшей мере три элемента: Ко — количество нормо-часов на изготовление продукции; Ка-качество выпускаемой продукции, поскольку в расчет берутся только те нормо-часы, которые пошли на изготовление годных изделий; 3 — необходимые затраты.

[5]

В конце токарного участка установлен отводящий транспортер, передающий кольца на раскладчик термического участка и в автоматический склад.

[6]

До автоматизации оператор токарного участка обслуживал протяжной станок, два токарных полуавтомата типа 1А730, работающих параллельно, участвовал в обслуживании вертикально-сверлильного станка.

[7]

Таким образом, для токарного участка или другого производственного МВЗ существует аналитическая причинная связь между показателями результата и затратами, выражающаяся в том, что поскольку токарный станок отрабатывает свои часы, он нуждается в электроэнергии, инструменте, ремонте и обслуживании. Например, руководитель отдела персонала осуществляет затраты, чтобы уменьшить число неявок на работу и текучесть кадров, а контроллер проводит расчеты оборота, обеспечивающего целевую доходность с капитала. В данной ситуации речь идет о разъяснении проблем и о намерениях действовать, а не о причинно-следственных взаимосвязях.

Например, руководитель отдела персонала осуществляет затраты, чтобы уменьшить число неявок на работу и текучесть кадров, а контроллер проводит расчеты оборота, обеспечивающего целевую доходность с капитала. В данной ситуации речь идет о разъяснении проблем и о намерениях действовать, а не о причинно-следственных взаимосвязях.

[8]

На рис. 224 представлена схема токарного участка этой линии. Кольца поступают с заготовительной линии, подаются подъемником в автоматический магазин, затем по лотку через транспортер-распределитель, расположенный сверху, поступают в один из двух горизонтальных восьмишпиндельных токарных автоматов модели КА-76. После обработки на горизонтальном автомате кольца подъемником подаются в лоток, откуда они поступают в горизонтальный круговой шестипоточный ( ротационный) автомат. В дальнейшем кольца после измерения их в автоматическом контрольно-блокировочном устройстве собираются в магазине, который подает их на линию термической обработки.

[9]

На рис. 58 показана схема первой части токарного участка автоматизированной линии для валов-роторов электродвигателей. На этом участке линии производится обработка ступенчатого вала.

[10]

Возникает вопрос: соответствуют ли эти 2000 нормо-ч, характеризующие плановую месячную загрузку токарного участка, плану сбыта.

[11]

| Экспериментальная диаграмма зависимости вероятности застревания изделий от ширины и радиуса лотка.

[12] |

На рис. VII-17 показаны диаграммы рассеивания ширины пяти одинаковых отводящих лотков ( / — 5) токарного участка автоматического цеха конических подшипников на 1ГПЗ после четырех лет эксплуатации. Как видно, во всех пяти лотках есть зоны, где вследствие значительного увеличения ширины создаются условия для разворота и заклинивания колец при их прокатывании или останове. В трех из пяти лотков ( 1, 4, 5) имеется сужение лотков, в результате ширина лотка оказывается меньше номинальной высоты колец, что предопределяет их застревание.

[13]

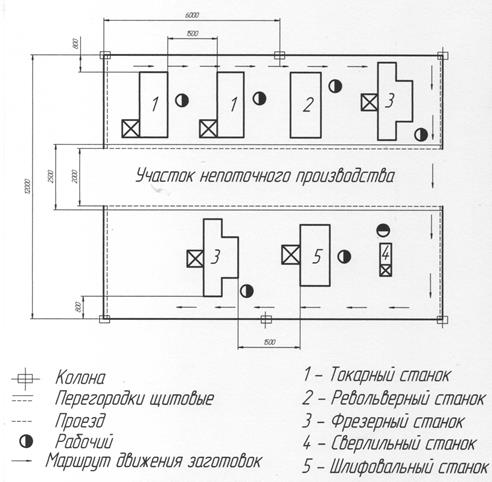

При технологической форме участки специализируются на выполнении однородных технологических операций над разнообразной продукцией и представлены группами однородного технологического оборудования: токарный участок, на котором сосредоточены токарные станки, участок фрезерной обработки, участок шлифовальных станков. При росте масштаба производства происходит разделение технологических участков по признакам габаритов оборудования и обрабатываемой продукции: участки крупных, средних и мелких прессов, участки крупного, среднего и мелкого литья.

[14]

Роль межоперационных магазинов выполняют специальные транспортные устройства в виде транспортеров-распределителей, отводящих транспортеров, подъемников и лотков. Поковки роликоподшипников, поступающие на токарный участок, загружаются по 200 — 250 шт.

[15]

Страницы:

1

2

Токарные работы по металлу | Цех металлообработки на заказ, завод по обработке металла,токарные, фрезерные работы, резка металла.

Мадис.

Мадис.

Вторник, 30 Июнь, 2015

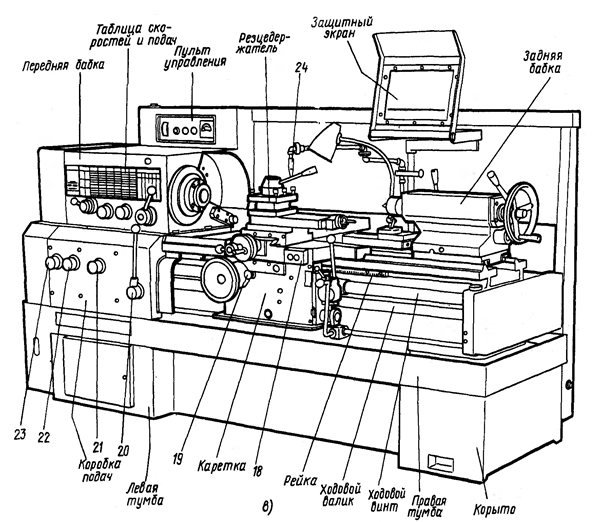

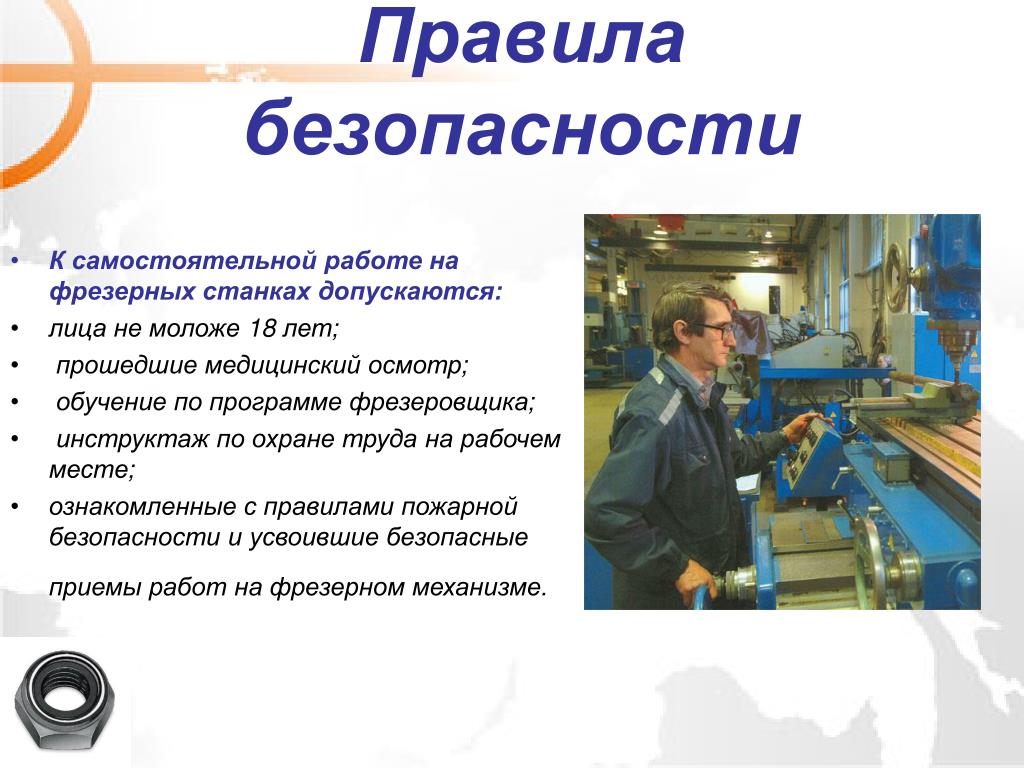

Токарные работы по металлу – это процесс обработки металлических деталей, целью которого является превратить металлическую заготовку в запчасть для какого-либо механизма. В данном процессе используются токарные станки и разного рода инструменты. Токари, в отличии от фрезеровщиков, в процессе работы двигают именно саму деталь, чтобы она затачивалась так, как им нужно. Фрезеровщики же работают только с режущим приспособлением (многолезвийной фрезой).

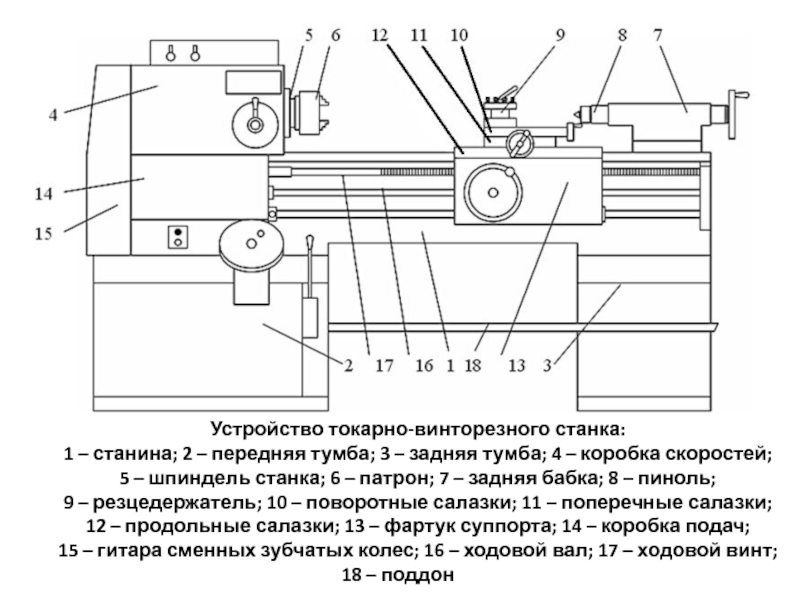

Металлообработка нашего времени достигла высокого уровня. Детали, запчасти и агрегаты, которые сейчас производят, отличаются своим качеством и высокой точностью обработки. Кроме того, обработка металла положительно сказывается на мировой экономике. Сама суть токарной работы по металлу заключается в удалении с детали ненужного металла с целью получения запчасти с необходимыми величинами или видом поверхности. В состав токарного станка входят разные устройства, детали которых во время работы вращаются. Современные технологии дают возможность получить абсолютно любые металлические детали при помощи фрезы, поскольку в неё встроена система программного управления.

Современные технологии дают возможность получить абсолютно любые металлические детали при помощи фрезы, поскольку в неё встроена система программного управления.

Токарное производство могут осуществлять только те станки, которые содержат в себе режущие механизмы. В процессе обработки в деталь врезается режущий аппарат, а его кромка крепко её зажимает и снимает с неё металлический слой, преобразуя его в стружку.

Самый популярный вид токарных станков – это токарно-винторезные станки. Используются они для срезания резьбы. Те станки, у которых отсутствует ходовой винт, используются для всех остальных токарных работ. Для обработки крупных партий деталей используются многорезцовые токарные станки. Лобовые токарные станки используются для обработки маховиков, шкивов, больших колец и т. д. Детали с большим диаметром и маленькой длиной обрабатываются карусельными токарными станками.

Токарный станок движется в строго установленном порядке, в чётких направлениях. Его шпиндель крутится по оси Z, которая считается опорной точкой во всей работе. Ось Z расположена перпендикулярно оси X. Резцы располагаются в плоскости XZ и двигаются только по осям. При наладке станка есть возможность отрегулировать расстояние до резцов. В токарных станках нового поколения управление производится при помощи компьютера, поэтому в них есть ещё одна координата, которая равна углу поворота шпинделя. В современном программном обеспечении есть возможность корректировки этого показателя.

Ось Z расположена перпендикулярно оси X. Резцы располагаются в плоскости XZ и двигаются только по осям. При наладке станка есть возможность отрегулировать расстояние до резцов. В токарных станках нового поколения управление производится при помощи компьютера, поэтому в них есть ещё одна координата, которая равна углу поворота шпинделя. В современном программном обеспечении есть возможность корректировки этого показателя.

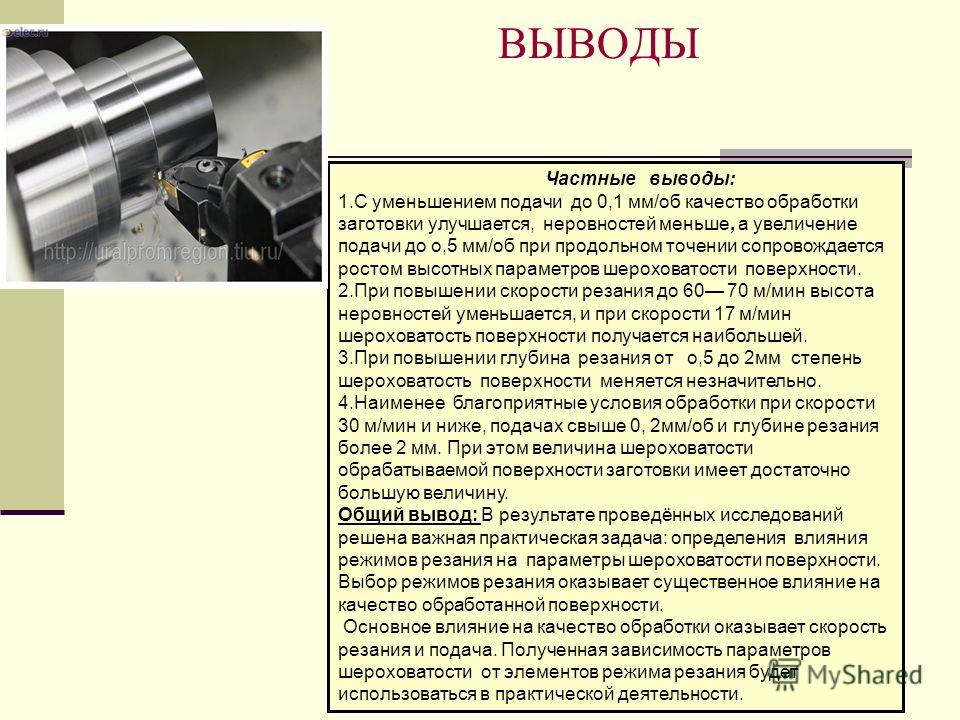

Качество работы токарных станков зависит от скорости резания, продольной подачи и глубины работы. Эти показатели являются самыми главными факторами в работе станков и оказывают прямое влияние на состояние их поверхности, износостойкость и функциональность режущего приспособления, скорость кружения шпинделя, а также на количество металлической стружки, которая будет образовываться в процессе работы.

При работе с разными металлическими материалами быстрота резания может существенно различаться, особенно если учесть, что на этот параметр влияет вид используемого станка, его изначальное предназначение, а также качество используемых резцов. Все эти данные являются справочной информацией и зафиксированы в табличных данных. На частоту оборотов шпинделя влияют такие параметры, как величина обточки и скорость резания.

Все эти данные являются справочной информацией и зафиксированы в табличных данных. На частоту оборотов шпинделя влияют такие параметры, как величина обточки и скорость резания.

Значение подачи резца врезания определяет глубину резания деталей, имеющих цилиндрическую форму, а ширина кромки режущего устройства определяет поперечное резание. В процессе отделочных работ действие резца корректируется в зависимости от размеров имеющихся в наличии припусков, а при черновой обработке оно всегда поставлено на максимум.

Рабочее место токаря всегда должно быть максимально чётко организовано и иметь полный комплект всех необходимых инструкций, основных и вспомогательных разрезывающих инструментов, табличных данных, а также сведения о правилах безопасности при работе с токарным станком.

Естественно, чтобы лучше понять все принципы и особенности токарных работ по металлу, необходимо посмотреть соответствующие видеоролики, где данный процесс продемонстрирован во всех подробностях.

Токарные операции

Токарные операции

Ваш номер посетителя с 30. 03.02

03.02

Мини-токарный станок

Мини-завод Ленточнопильный станок

Анодирование

притирка

Ссылки Проекты

Ресурсы Безопасность Премиум-контент

Мини-токарный станок: Аксессуары Регулировки Возможности Патроны Циферблатные индикаторы Характеристики Получение

Начато Глоссарий

Введение Материалы Модификации Мой магазин Эксплуатация

Отзывы Зиг

Заводская заточка инструмента

Устранение неполадок Настройка Версии

Операции: Сверление Сверление Облицовка

Накатка

Нарезание резьбы Резьба Токарная обработка

Если вы еще этого не сделали, прочтите Отказ от ответственности

и страницы безопасности, прежде чем продолжить

- Отказ от ответственности

- Безопасность токарного станка

Токарная обработка – удаление металла с наружного диаметра

вращающаяся цилиндрическая заготовка. Токарная обработка применяется для уменьшения диаметра заготовки,

Токарная обработка применяется для уменьшения диаметра заготовки,

обычно до определенного размера и для получения гладкой поверхности металла. Часто

заготовка будет повернута так, что соседние участки будут иметь разный диаметр.

Зажим заготовки

Мы будем работать с заготовкой диаметром 3/4 дюйма 6061

алюминия около 2 дюймов в длину. Такая заготовка относительно короткая по сравнению с

к его диаметру достаточно жесткий, чтобы мы могли безопасно поворачивать его в трехкулачковом патроне без

поддерживая свободный конец работы.

Для более длинных заготовок нам потребуется торцевое и центрирующее сверло.

свободный конец и используйте мёртвый или подвижный центр в задней бабке для его поддержки. Без таких

опора, сила инструмента на заготовке заставит ее отклониться от инструмента,

производя результат странной формы. Существует также вероятность того, что работа может быть

вынужден расшатываться в кулачках патрона и вылетать как опасный снаряд.

Вставьте заготовку в 3-х кулачковый патрон и затяните

губки, пока они не начнут захватывать заготовку. Поверните заготовку, чтобы убедиться, что она

сидит ровно и чтобы удалить любые стружки или песок с поверхности, которые могут помешать

сидение ровно. Вы хотите, чтобы заготовка была максимально параллельна центральной линии

токарного станка. Представьте преувеличенный пример, когда заготовка перекошена под углом в

патрон, и вы можете легко представить, почему это важно. Затяните патрон, используя каждый

из трех положений ключа патрона, чтобы обеспечить плотный и равномерный захват.

Регулировка насадки инструмента

Выберите насадку со слегка закругленным кончиком, как у

описано выше в разделе заточки инструментов. Этот тип инструмента должен производить хороший

гладкая отделка. Для более агрессивной резки, если вам нужно снять много металла,

может выбрать инструмент с более острым наконечником. Убедитесь, что инструмент плотно зажат в

Убедитесь, что инструмент плотно зажат в

держатель инструмента.

Отрегулируйте угол держателя так, чтобы инструмент

примерно перпендикулярно стороне заготовки. Поскольку передний край

инструмент заточен под углом, левая сторона острия должна задействовать работу, а не

всю переднюю кромку инструмента. Угол соединения не критичен; я обычно держу

мой в 90 градусов, чтобы составной циферблат продвигал работу на 0,001 дюйма на деление.

по направлению к патрону.

Убедитесь, что рычаг полугайки отсоединен, и, если у вас есть

один, что замок каретки не затянут. При необходимости отведите поперечный суппорт

пока кончик инструмента не окажется за пределами диаметра или заготовки. Переместите каретку до

кончик инструмента находится рядом со свободным концом заготовки, затем переместите поперечный салазок

пока кончик инструмента не коснется края изделия. Переместите тележку в

до тех пор, пока кончик инструмента не окажется за свободным концом изделия.

Скорости резания

Если вы прочитаете много книг по механообработке, вы найдете много

информация о правильной скорости резания для движения режущего инструмента в

отношение к заготовке. Необходимо учитывать скорость вращения заготовки и

движение инструмента относительно заготовки. По сути, чем мягче металл, тем быстрее

резка. Не беспокойтесь слишком сильно об определении правильной скорости резания: рабочая

с 7×10 для хобби вы быстро почувствуете, как быстро вы должны

идти.

Пока вы не почувствуете правильную скорость, начните с

относительно низкие скорости и работать до более высоких скоростей. Одна из замечательных особенностей 7×10

заключается в том, что вы можете регулировать скорость вращения, не останавливаясь, чтобы заменить ремни или шестерни.

Большинство операций по резке на 7×10 будут выполняться на скорости в несколько сотен оборотов в минуту.

регулятор скорости, установленный ниже положения «12 часов», и с передачей HI / LO в диапазоне LO.

Более высокие скорости, и особенно диапазон HI, используются для таких операций, как полировка,

не режет.

Настройка скорости и подачи

Рычаг диапазона HI/LO на задней стороне передней бабки должен быть

в диапазоне LO практически для всех операций механической обработки, кроме полировки. Установить

направление ходового винта на задней части передней бабки в нейтральном (центральном) положении.

Если он еще не включен, включите токарный станок с помощью

красный кулисный переключатель. Установите регулятор скорости на минимальную скорость и включите двигатель токарного станка.

переместив серебряный тумблер в положение ВПЕРЕД. Продвиньте ручку управления скоростью

примерно в положение «10 часов» (около 400–600 об/мин).

Токарная обработка с ручной подачей

Как всегда, наденьте защитные очки и держите лицо подальше

от работы, так как эта операция отбрасывает горячую стружку и/или острые спирали металла.

Теперь переместите рукоятку поперечных салазок примерно на 10 делений или

0,010″ (десять тысячных или одна сотая дюйма). Поверните каретку

маховик против часовой стрелки, чтобы медленно переместить каретку к передней бабке. Как инструмент

начинает врезаться в металл, поддерживайте равномерное проворачивающее движение, чтобы получить хороший ровный рез.

Вручную добиться гладкого и ровного реза трудно.

Продолжайте продвигать инструмент к передней бабке, пока он не

находится на расстоянии около 1/4 дюйма от кулачков патрона. Очевидно, вы хотите быть осторожным, чтобы не допустить

инструмент касается кулачков патрона!

Не перемещая поперечный суппорт или компаунд, поверните

Маховик каретки по часовой стрелке, чтобы переместить инструмент назад к свободному концу изделия. Ты

заметит, что инструмент снимает небольшое количество металла на обратном проходе. продвигать

продвигать

перекрестите еще один 0,010 и повторяйте эту процедуру, пока не почувствуете ее. Пытаться

продвижение поперечного суппорта на 0,020 за один проход. Вы почувствуете, что для этого требуется больше силы.

маховик каретки, когда вы делаете более глубокий рез.

Токарная обработка с механической подачей

Одной из замечательных особенностей 7×10 является то, что он обладает мощностью

ходовой винт с регулируемой зубчатой передачей. Ходовой винт может быть задействован для перемещения

каретка под электроприводом для токарных и резьбонарезных работ. Поворот с механической подачей будет

производят гораздо более гладкую и ровную поверхность, чем обычно достигается при ручной подаче.

Автоматическая подача также намного удобнее, чем ручная рукоятка, когда вы делаете несколько

проходит вдоль относительно длинной заготовки.

Силовая подача включается рычагом переключения передач с накаткой

на задней части головного убора. Чтобы изменить положение рычага, вы должны потянуть его назад.

Чтобы изменить положение рычага, вы должны потянуть его назад.

накатанная втулка со значительным усилием. Когда рукав оттянут назад, вы можете двигать рычаг

вверх и вниз, чтобы зафиксировать стопорный штифт в одном из трех положений. В центральном положении

ходовой винт не зацеплен и не вращается. В верхнем положении ходовой винт

вращается для перемещения каретки по направлению к передняя бабка и в нижнем положении

ходовой винт перемещает каретку в сторону от передней бабки. Для поворота вы будете

обычно хотите резать по направлению к передней бабке, поэтому переместите рычаг в верхнее положение и

отпустите втулку, чтобы зафиксировать стопорный штифт.

В нижнем положении рычаг полугайки входит в зацепление с двумя половинками

разрезной гайки вокруг ходового винта. Убедитесь, что рычаг полугайки находится в положении

(верхнее) положение. Включите двигатель. Теперь ходовой винт должен вращаться против часовой стрелки.

Когда ходовой винт включен, зубчатая передача издает раздражающий шум, но вы

привыкнуть к этому. Смазка зубчатой передачи белой литиевой смазкой несколько уменьшит

шум.

С инструментом, расположенным сразу за концом

заготовку и продвинутый, чтобы сделать разрез 0,010, задействуйте рычаг полугайки. Карета

должен медленно двигаться влево под действием ходового винта. Когда инструмент доберется до

примерно на 1/4 дюйма от патрона, отсоедините полугайку, чтобы остановить движение каретки.

Теперь вы можете использовать маховик каретки, чтобы провернуть каретку.

вернуться к исходной точке вручную. Если вы сделаете это, не втягивая предварительно

режущего инструмента, вы увидите, что инструмент нарезает неглубокую спиральную канавку вдоль заготовки.

Чтобы избежать этого, особенно во время чистовой обработки, обратите внимание на

поперечный ползун, затем поверните рукоятку поперечной подачи примерно на пол-оборота против часовой стрелки.

чтобы убрать инструмент. Теперь проверните каретку вручную в исходную точку, продвиньте

вернитесь к исходной настройке циферблата плюс дополнительные 0,010 и повторите

процесс. У вас должно получиться красивое, блестящее, гладкое покрытие.

Так же, как и при облицовке, вы обычно делаете один или несколько

относительно глубокие (0,010-0,030) черновые проходы с последующим одним или несколькими неглубокими проходами

(.001-.002) чистовая обработка резов. Конечно, вы должны спланировать эти сокращения так, чтобы окончательный

чистовая резка доводит заготовку точно до нужного диаметра.

При резке под напряжением будьте очень осторожны, чтобы не

вставьте инструмент в патрон. Кажется, это случается со всеми в тот или иной момент, но

это может разбить инструмент и повредить патрон и, вероятно, испортит заготовку. Там

также может повредить полугайку, ходовой винт или другие части силовой передачи, поэтому

обратите особое внимание и держите руку наготове на рычаге полугайки.

Измерение диаметра

В большинстве случаев токарная операция используется для уменьшения

заготовки до заданного диаметра. Важно понимать, что при повороте

операции, каждый проход удаляет два раза количество металла, указанное

деления поперечной подачи. Это потому, что вы уменьшаете радиус

заготовки на указанную величину, что уменьшает диаметр в два раза.

Следовательно, при перемещении поперечного суппорта на 0,010 дюйма диаметр уменьшается на

0,020″.

Диаметр заготовки определяют штангенциркулем или

микрометр. Микрометры более точны, но менее универсальны. Вам понадобится машинист

штангенциркуль, способный измерять до 0,001 дюйма. Штангенциркули не имеют циферблата и

требуют, чтобы вы интерполировали на выгравированной шкале. я предпочитаю циферблат

штангенциркуль, который дает прямое легко читаемое и трудно неправильно истолкованное измерение.

К счастью, качественные китайские 6-дюймовые суппорты теперь доступны менее чем за 20 долларов.

от таких поставщиков, как Enco или J&L.

Должно быть само собой разумеющимся, что вы не должны никогда

попытаться измерить работу, когда она находится в движении. Когда токарный станок остановлен, принесите циферблат

штангенциркуль до конца и с помощью роликовой ручки сомкните губки суппорта на

заготовка. Я стараюсь использовать кончики штангенциркуля, так как они тоньше. Захват работы

в более толстой части кулачков штангенциркуля может развести кулачки на несколько тысяч, если вы

покрутите суппорт даже на небольшую величину.

Мне нравится снимать показания циферблата, пока он

все еще захватывает работу, так как легко непреднамеренно повернуть суппорт при снятии

это, тем самым изменив чтение. Вы можете использовать стопорный винт на суппорте, чтобы помочь

предотвратить это. Сдвиньте губки прямо с заготовки, стараясь не перекрутить

каверномер.

Рекомендуется провести как минимум два отдельных измерения

просто чтобы убедиться, что вы поняли это правильно. Как оказалось (без каламбура) гораздо проще удалить

Как оказалось (без каламбура) гораздо проще удалить

металл, чем поставить обратно 😉

Поворот плеча

Уступ — это точка, в которой диаметр заготовки

меняется без конусности от одного диаметра к другому. Другими словами, угол 90 градусов.

лицо перемещается от одного диаметра к другому, как вы можете видеть на следующей фотографии.

Сделаем буртик на нашей заготовке, уменьшив

диаметр конца заготовки на расстоянии около 1/2″.

Переместите поперечный суппорт примерно на 0,020 и используйте силовую подачу для

отогните конец заготовки примерно на 1/2 дюйма. Повторите это еще несколько раз.

раз, пока не уменьшите диаметр концевой секции примерно до 1/2″.

Поскольку кончик инструмента закруглен, внутренний край

плечо приобретает округлый профиль.

Чтобы получить красивый квадратный край, мы должны переключиться на инструмент с

острый конец заточен под углом менее 90 градусов, чтобы он мог работать прямо в

угол плеча.

Теперь мы будем использовать этот заостренный инструмент, чтобы сделать квадратную отделку.

врезаться в угол плеча. Так как это такое короткое расстояние, мы будем использовать ручную

подача, а не силовая подача. Вы можете использовать ручную подачу при вращении ходового винта — просто не зацепляйте

полуорех.

Чтобы получить красивое квадратное лицо на плече, вам нужно

сделать лицевой срез. Это работает лучше всего, если вы сделали блокировку каретки на своем токарном станке. Замок

каретку и очистите поверхность плеча, пока она не станет квадратной. Если вы используете

остроконечный инструмент, вам нужно будет использовать довольно высокие обороты, скажем, 1500, и продвигать инструмент

медленно, иначе вы получите небольшие бороздки на заостренном кончике вместо красивой гладкой поверхности.

финиш.

Если вы еще не сделали каретный замок, вам понадобится

использовать полугайку, чтобы зафиксировать каретку на месте для торцовки. Конечно, вы должны

Конечно, вы должны

сначала отсоедините ходовой винт, прежде чем делать это!

Наконец, вы можете использовать файл, как описано в

лицевой срез, чтобы сделать красивый скошенный край на внешнем крае плеча и на конце

заготовки.

Мини-токарный станок

Мини-завод Ленточнопильный станок

Анодирование

притирка

Ссылки Проекты

Ресурсы Безопасность Премиум-контент

Мини-токарный станок: Аксессуары Регулировки Возможности Патроны Циферблатные индикаторы Характеристики Получение

Начато Глоссарий

Введение Материалы Модификации Мой магазин Эксплуатация

Отзывы Зиг

Заводская заточка инструмента

Устранение неполадок Настройка Версии

Операции: Сверление Сверление Облицовка

Накатка

Нарезание резьбы Резьба Токарная обработка

Токарная обработка – производственные процессы 4-5

После прохождения этого модуля вы сможете:

• Опишите черновую и чистовую токарную обработку.

• Опишите поворотное плечо.

• Опишите разрез торца.

• Объясните, как настроить центровочное/центровое сверло.

• Объясните, как настроить расточку.

• Объясните, как настроить накатку.

• Правильно установите заготовку для отрезки/нарезания канавок.

• Определите расчет конусности.

• Правильно установите заготовку в 4-х кулачковый патрон.

Заготовка обычно обрабатывается на токарном станке по двум причинам: чтобы обрезать ее по размеру и получить точный диаметр. Работа, которая должна быть нарезана по размеру и иметь одинаковый диаметр по всей длине заготовки, предполагает операцию параллельного точения. Многие факторы определяют количество материалов, которые можно удалить на токарном станке. Диаметр необходимо обрезать в два прохода: черновой проход и чистовой проход.

Чтобы получить одинаковый диаметр на каждом конце заготовки, центры токарных станков должны быть на одной линии.

Процедура:

1. Установите упор для компаунда на 30 градусов.

Установите упор для компаунда на 30 градусов.

2. Установите инструмент для черновой или чистовой обработки. Используйте правый токарный инструмент при подаче седла в направлении передней бабки.

3. Переместите стойку инструмента к левой стороне составного упора и установите насадку инструмента в правый центр высоты.

4. Установите на токарном станке правильную скорость и подачу для диаметра и типа обрабатываемого материала.

5. Запустите токарный станок и сделайте небольшой надрез длиной около 0,005 дюйма и длиной 0,250 дюйма на правом конце заготовки.

6. Остановите токарный станок, но не перемещайте рукоятку винта поперечной подачи.

7. Переместите режущий инструмент к концу заготовки (в правую сторону), поворачивая маховик каретки.

8. Измерьте работу и рассчитайте количество удаляемого материала.

9. Поверните градуированное кольцо на половину количества удаляемого материала. Например, если необходимо удалить 0,060 дюйма, градуированное кольцо следует повернуть на 0,030 дюйма, так как разрез выполняется по окружности заготовки.

10. Помните , на каждую тысячную глубины резания диаметр заготовки уменьшается на две тысячные.

Операция черновой токарной обработки используется для снятия как можно большего количества металла в кратчайшие сроки. Точность и чистота поверхности не важны в этой операции. Поэтому рекомендуется максимальная глубина 0,030 дюйма и подача от 0,020 до 0,030 дюйма. Заготовка, как правило, грубо обтачивается с точностью до 0,030 дюйма от конечного размера за несколько проходов, насколько это возможно.

Процедура:

1. Установите токарный станок на правильную скорость и скорость подачи для типа и размера обрабатываемого материала.

2. Отрегулируйте быстросменный редуктор на подачу от 0,010 до 0,030 дюйма в зависимости от глубины резания и состояния станка.

3. Например: .010

4. Переместите держатель инструмента к левой стороне составного упора и установите насадку инструмента на правую высоту по центру.

5. Надежно затяните резцедержатель, чтобы предотвратить перемещение резцедержателя во время операции обработки.

6. Сделайте небольшой пробный пропил на правом конце заготовки длиной около 0,250 дюйма.

7. Измерьте заготовку и отрегулируйте насадку на нужную глубину резания.

8. Отрежьте около 0,250 дюйма, остановите токарный станок и проверьте размер диаметра. Диаметр должен быть около 0,030 дюйма по стороне финиша.

9. При необходимости отрегулируйте глубину резания.

Чистовая токарная обработка на токарном станке, которая следует за черновой обточкой, производит гладкую поверхность и обрезает заготовку до точного размера. Такие факторы, как состояние режущего инструмента, жесткость станка и заготовки, а также скорость токарного станка и скорость подачи, могут повлиять на тип получаемой поверхности.

Процедура:

1. Проверьте, нет ли на режущей кромке режущей кромки зазубрин, прожогов и т. д. Перед чистовым пропилом рекомендуется установить режущую кромку в исходное положение.

2. Установите токарный станок на рекомендуемую скорость и скорость подачи. Используемая скорость подачи зависит от требуемой чистоты поверхности.

3. Сделайте небольшой пробный пропил длиной около 0,250 дюйма в правом конце изделия, чтобы получить истинный диаметр, установите насадку режущего инструмента на нужный диаметр и установите градуированное кольцо на нужный диаметр.

4. Остановить станок, измерить диаметр.

5. Установите глубину резания на половину количества удаляемого материала.

6. Отрежьте 0,250 дюйма, остановите токарный станок и проверьте диаметр.

7. При необходимости отрегулируйте глубину резания и завершите обработку диаметра. Чтобы получить максимально точный диаметр, доведите заготовку до требуемого размера. Если необходимо завершить диаметр пленкой или полировкой, никогда не оставляйте для этой операции более 0,002–0,003 дюйма.

При токарной обработке заготовки более чем на один диаметр. Изменение диаметра или шага известно как плечо.

Три распространенных типа плеча:

1. Квадрат

2. Скругленный уголок

3. Угловой или конический

Процедура:

1. С заготовкой, установленной на токарном станке, разметьте положение уступа от готового конца заготовки. В случае скругленных плеч, вся длина должна быть достаточной для того, чтобы на готовом плече можно было сформировать надлежащий радиус.

2. Поместите острие инструмента на эту отметку и вырежьте небольшой паз по окружности, чтобы отметить длину.

3. С помощью токарной насадки черновой и чистовой обработайте заготовку примерно на 0,063 дюйма необходимой длины.

4. Установите торцевой инструмент. Наметьте мелом небольшой диаметр заготовки и поднимите режущий инструмент до тех пор, пока он не удалит отметку мелом.

5. Обратите внимание на показания на градуированном кольце рукоятки поперечной подачи.

6. Торцовка под прямым углом к плечу, резка по линии с ручной подачей.

7. Для последовательных резов верните рукоятку поперечной подачи в то же положение градуированного кольца.

Если требуется скругленный угол, для обработки уступа используется насадка с таким же радиусом. Угловые или скошенные кромки можно получить, установив режущую кромку насадки инструмента на желаемый угол фаски и подав ее к уступу, или установив составной упор на нужный угол.

Обрабатываемые детали обычно обрезаются немного длиннее, чем требуется, и обтачиваются до нужной длины. Торцовка — это операция обработки торцов квадрата заготовки с ее осью. Чтобы получить плоскую квадратную поверхность при торцевании, токарному станку может быть правдой.

Назначение облицовки:

• Для получения истинно плоской поверхности, перпендикулярной оси заготовок.

• Обеспечить точную поверхность для проведения измерений.

• Для обрезки заготовок до необходимой длины.

Рисунок 1. Операция облицовки

Процедура:

1. Переместите стойку инструмента к левой стороне составного упора и установите правую фрезу на правую высоту от центральной точки токарного станка. Составной упор может быть установлен на 30 градусов для точной торцевой обработки.

Переместите стойку инструмента к левой стороне составного упора и установите правую фрезу на правую высоту от центральной точки токарного станка. Составной упор может быть установлен на 30 градусов для точной торцевой обработки.

2. Установите заготовку в патрон лицевой стороной. Используйте центр линии в хвостовой части или прямую линейку, если это необходимо для истинности.

3. Вставьте торцовочный инструмент.

4. Расположите инструмент немного в стороне от детали.

5. Установите торцевую насадку влево под углом 15-20 градусов. Острие насадки инструмента должно быть ближе всего к заготовке, а сбоку должно быть оставлено пространство.

6. Установите токарный станок на правильную скорость и подачу для диаметра и типа обрабатываемого материала.

7. Перед включением станка поверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

8. Запустите токарный станок и поднесите резец как можно ближе к центру станка.

9. Переместите каретку влево с помощью маховика, пока не начнется мелкий рез.

10. Подайте насадку режущего инструмента внутрь к центру, повернув рукоятку поперечной подачи. Если для подачи режущего инструмента используется механическая поперечная подача, каретка должна быть зафиксирована в этом положении.

11. Повторяйте процедуры 6,7 и 8, пока заготовка не будет отрезана до нужной длины. 12. На заготовке после торцовки останется острая кромка, которую следует сломать напильником.

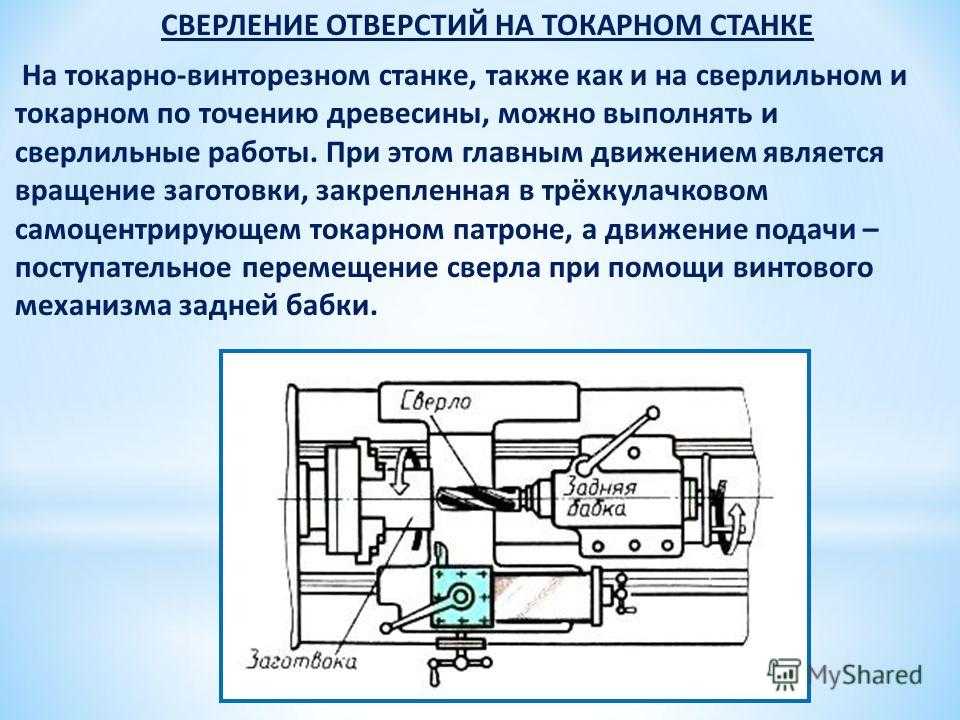

Сверло

Spotting Tool используется для проделывания неглубокого V-образного отверстия в центре заготовки. Предоставляет руководство для выполнения упражнения. Отверстие можно быстро и достаточно точно обнаружить с помощью центрирующего сверла. Для максимальной точности следует использовать насадку для определения местоположения.

Рис. 2. Инструмент Center/Spot

Процедура:

1. Правильно установите заготовку в патрон.

2. Установите сверлильный патрон в заднюю бабку.

Установите сверлильный патрон в заднюю бабку.

3. Убедитесь, что хвостовик сверлильного патрона надежно закреплен в задней бабке.

4. Переместите и зафиксируйте заднюю бабку в желаемом положении.

5. Перед включением станка поверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

6. Установите токарный станок на правильную скорость для типа материала, который будет точечным или центрирующим сверлом.

7. Просверлите отверстие центровым сверлом. 8. Отметьте отверстие с помощью зенковки или центрирующего сверла.

Рисунок 3. Сверло

Процедура:

1. Установите сверлильный патрон в заднюю бабку.

2. Правильно установите заготовку в патрон.

3. Проверьте центр инструмента и убедитесь, что он находится на одной линии.

4. Убедитесь, что хвостовик сверлильного патрона надежно закреплен в задней бабке.

5. Переместите и зафиксируйте заднюю бабку в желаемом положении.

6. Перед включением станка поверните шпиндель вручную, чтобы убедиться, что детали не мешают вращению шпинделя.

7. Начните отверстие с помощью зенкерного или центрирующего сверла.

8. При использовании центрирующего сверла всегда используйте вместе с ним смазочно-охлаждающую жидкость.

9. Центровочное сверло режется не так легко, как сверло, поскольку оно имеет неглубокие канавки для дополнительной жесткости.

10. Просверлите всю конусность, чтобы создать воронку для направления сверла.

11. Установите сверло в шпиндель задней бабки, в сверлильный патрон или в держатель сверла.

12. Установите токарный станок на скорость, соответствующую типу обрабатываемого материала.

13. Запустите токарный станок и просверлите требуемую глубину в соответствии с планом чертежа, применяя смазочно-охлаждающую жидкость.

14. Для измерения глубины отверстия используйте градуировку на оси задней бабки или стальную линейку для измерения глубины.

15. С помощью сверла с просверленным отверстием удалите стружку и измерьте глубину отверстия.

16. При сверлении снимайте материал не более чем на один или два диаметра сверла, прежде чем отступать, очищать стружку и повторно наносить смазочно-охлаждающую жидкость.

17. Если сверло скрипит о приклад, нанесите больше смазочно-охлаждающей жидкости.

18. Чтобы снять сверлильный патрон с задней бабки, потяните его назад примерно на четверть оборота больше, чем он может легко выдвинуться.

19. Используйте штифт, чтобы выдавить патрон из цанги.

Растачивание — это операция по увеличению и точной чистовой обработке отверстий. Обработка отверстия путем удаления материала с внутренних поверхностей однолезвийной фрезой. Отверстия специального диаметра, для которых нет сверл, могут быть получены путем растачивания.

Растачивание использует одноточечный режущий инструмент для увеличения отверстия. Эта операция обеспечивает более точное и концентрическое отверстие, в отличие от сверления.

Поскольку фреза выходит из станка из расточной оправки, инструмент не так хорошо поддерживается, что может привести к вибрации. Чем глубже скучная операция, тем хуже болтовня. Чтобы исправить это:

1. Уменьшите скорость вращения шпинделя.

2. Увеличьте подачу.

3. Нанесите больше смазочно-охлаждающей жидкости.

4. Укоротить выступ расточной оправки.

5. Отшлифуйте меньший радиус на конце инструмента.

Процедура:

1. Установите заготовку в патрон.

2. Обработайте, разметьте и просверлите отверстие в заготовке.

3. Проверьте, достаточно ли зазора у расточной оправки.

- Если отверстие слишком маленькое для расточной оправки, стружка застрянет во время обработки и сместит оправку от центра.

4. Убедитесь, что острие сверлильного инструмента является единственной частью фрезы, контактирующей с внутренней поверхностью заготовки.

5. Если угол не обеспечивает достаточную торцевую зачистку, замените фрезу на другую с более острым углом.

6. Расположите борштангу так, чтобы острие фрезы совпадало с центральной линией заготовки.

7. Инструмент, расположенный не на одной линии с центром заготовки, будет волочиться по поверхности заготовки, даже если имеется достаточный задний задний угол.

8. Выберите расточной оправку как можно большего размера, чтобы она выступала за пределы держателя только на глубину отверстия, которое нужно расточить.

9. Установите держатель и расточной инструмент с резцом на левой стороне резцедержателя и вращайте заготовку.

10. Установите сверло бурового инструмента в центр.

- Примечание. В зависимости от жесткости установки буровой резец будет иметь тенденцию пружинить вниз при приложении давления к режущей кромке. Установив сверло немного выше центра, была сделана компенсация направленной вниз пружины, и сверло будет фактически располагаться точно по центру заготовки во время операций обработки.

11. Установите токарный станок на правильную скорость резания и подачу. а. Примечание. В качестве скорости подачи выберите среднюю скорость подачи.

а. Примечание. В качестве скорости подачи выберите среднюю скорость подачи.

12. Нанесите смазку на отверстие перед включением машины.

13. Включите станок и переместите инструмент в предварительно просверленное отверстие.

14. Запустите токарный станок и медленно перемещайте расточный инструмент, пока он не коснется внутреннего диаметра отверстия.

15. Сделайте небольшой разрез (около 0,003 дюйма) длиной около -375.

16. Остановите токарный станок и измерьте диаметр отверстия, используя телескопический калибр или микрометр.

17. После измерения отверстия определите количество материала, которое необходимо удалить из отверстия. Оставьте около 0,020 на чистовом пропиле.

18. Запустите токарный станок и выполните черновую обработку.

19. Подайте борштангу в заготовку, снимая примерно 0,020 за каждый проход.

20. Выньте борштангу, как только будет достигнута нужная глубина.

21. Повторяйте шаги 19 и 20, пока не будет достигнут требуемый диаметр внутреннего отверстия.

22. После завершения черновой обработки остановите токарный станок и вытащите сверло из отверстия, не перемещая рукоятку поперечной подачи.

23. Установите глубину чистового пропила и просверлите отверстие до нужного размера. Для хорошего качества поверхности рекомендуется мелкая подача.

24. При последнем проходе остановитесь на нужной глубине и верните фрезу к центру заготовки. Это будет обращено к задней части отверстия.

25. Выньте борштангу из станка и остановите станок.

Рисунок 4. Растачивание на токарном станке

1. Накатка – это выпуклость на поверхности заготовки, создаваемая двумя закаленными валками.

2. Накатка обычно имеет одну из двух форм: ромбовидную или прямую.

3. Обычные накатки бывают мелкими, средними или крупными.

4. Ромбовидный рисунок образован правой и левой спиралью, установленной в самоцентрирующейся головке.

5. Используется для улучшения внешнего вида детали и обеспечения хорошей поверхности захвата для рычагов и рукояток инструментов.

6. Обычные накатки бывают мелкими, средними или крупными.

7. Прямой профиль, образованный двумя прямыми роликами, используется для увеличения размера детали для прессовой посадки в легких условиях эксплуатации.

8. Используются три основных типа держателей для накатных инструментов: держатель с шарнирным соединением, держатель с вращающейся головкой и держатель с двух сторон.

9. Накатка лучше всего работает на заготовках, установленных между центрами.

10. Накатки не режут, а смещают металл под высоким давлением.

11. Смазка более важна, чем охлаждение, поэтому подойдет масло для резки или смазочное масло.

12. Для накатки используются низкие скорости (примерно такие же, как при нарезании резьбы) и подача от 0,010 до 0,020 дюйма.

13. Накатка должна быть отцентрована на заготовке вертикально, а державка с накаткой должна располагаться вровень с заготовкой.

14. В мягком металле следует сделать накатку примерно на половину глубины и проверить шаблон.

15. На тонкой заготовке может потребоваться несколько проходов, чтобы выполнить накатку, поскольку инструмент имеет тенденцию отталкивать ее от накатки.

16. Между проходами следует очищать накатку проволочной щеткой.

Рисунок 5. Накатка

Процедура:

1. Установите накатной инструмент в держатель инструмента и отрегулируйте его точно по средней линии шпинделя токарного станка.

2. Расположите и закрепите накатной инструмент под углом 90 градусов к поверхности с накаткой.

3. Переместите каретку токарного станка вручную и найдите область на заготовке, которую необходимо накатать.

4. Поверните накатную головку, чтобы указать правильный набор накаток.

5. Расположите накатку у правого края заготовки так, чтобы половина накатки соприкасалась с правым краем заготовки.

6. Смажьте рабочую поверхность смазочно-охлаждающей жидкостью.

7. Поверните шпиндель примерно на 100 об/мин и используйте маховик поперечной подачи, чтобы ввести накатной инструмент в работу. Это должно быть примерно 0,030 дюйма или до тех пор, пока накатка не сформирует хороший рисунок.

Это должно быть примерно 0,030 дюйма или до тех пор, пока накатка не сформирует хороший рисунок.

8. Включите силовую подачу станка, чтобы переместить каретку к передней бабке со скоростью подачи от 0,010 до 0,020 дюйма за оборот.

9. При необходимости нанесите масло и почистите поверхность с накаткой жесткой щеткой, чтобы удалить стружку с наката.

10. Когда накатка достигнет конца области с накаткой, измените направление подачи каретки и введите накатку в работу еще на 0,005–0,010 дюйма.

11. Продолжайте накатывать взад-вперед, пока не образуется острый ромб.

Назначение отрезки и проточки:

Бывают случаи, когда вам может понадобиться отрезать кусок от конца заготовки или вырезать канавку в заготовке.

Нарезка канавок, обычно называемая проточкой, подрезкой или сужением, часто выполняется на конце резьбы, чтобы обеспечить полный ход гайки до заплечика или на краю заплечика для обеспечения надлежащей посадки сопрягаемых деталей. Существует три типа канавок: квадратные, круглые и U-образные.

Существует три типа канавок: квадратные, круглые и U-образные.

Закругленные канавки обычно используются там, где на деталь оказывается нагрузка, а прямоугольный угол может привести к разрушению металла.

Процедура:

1. Выберите насадку нужного размера и формы требуемой канавки.

2. Наметьте расположение паза.

3. Установите токарный станок на половину скорости токарной обработки.

4. Установите заготовку на токарный станок.

5. Установите насадку на центральную высоту.

6. Медленно вставьте насадку в заготовку с помощью рукоятки поперечной подачи.

7. Нанесите большое количество смазочно-охлаждающей жидкости на острие режущего инструмента. Для того, чтобы рез не слепил канавку. Если появляется вибрация, уменьшите скорость вращения шпинделя.

8. Остановите токарный станок и проверьте глубину паза.

9. Повторяйте процедуры 6-7, пока заготовка не будет прорезана на нужную глубину.

Рисунок 6. Вырезание канавки

Отрезные инструменты, часто называемые отрезными инструментами, используются для резки заготовки. Существует три типа разделительных инструментов. Инструмент для разделения состоит из прямого держателя, чаще всего используются вставные лезвия со смещением влево и вправо.

Есть две распространенные проблемы при расставании: дребезжание и сжатие. Стук возникает, когда инструмент удерживается недостаточно прочно, любой люфт в инструменте, держателе или любой части самого токарного станка затрудняет резку, неровную и часто невозможно. Втягивание означает, что инструмент стремится врезаться в заготовку, а также перелезать через верхнюю часть режущей кромки. Это обычно ломает бит инструмента или разрушает заготовку. Заедание обычно происходит, когда инструмент для разделения установлен слишком высоко или слишком низко.

• Отрезные инструменты уже, но глубже, чем токарные инструменты. Отрезные инструменты используются для создания узких канавок и отрезания частей заготовки.

• Держатель инструмента должен едва касаться заготовки, когда установлен отрезной инструмент.

• Убедитесь, что инструмент для разделения перпендикулярен оси вращения.

• Убедитесь, что кончик инструмента находится на той же высоте, что и центр заготовки. В этом может помочь удерживание инструмента напротив лицевой стороны детали.

• Установите высоту инструмента, приложите его к поверхности детали и зафиксируйте инструмент на месте. Не забывайте наносить смазочно-охлаждающую жидкость, особенно при глубоком разрезе.

Рисунок 7. Разделение

Процедура:

1. Установите заготовку в патрон так, чтобы отрезаемая часть находилась как можно ближе к патрону.

2. Установите отрезной инструмент с левой стороны составной опоры, установив режущую кромку по центру.

3. Поместите держатель как можно ближе к резцедержателю, чтобы предотвратить вибрацию и дребезжание.

4. Отрегулируйте насадку инструмента. Наконечник инструмента должен выступать из держателя на расстояние, равное немногим больше половины диаметра заготовки. Отрегулируйте число оборотов в минуту (об/мин) примерно на ⅔ скорости вращения.

Наконечник инструмента должен выступать из держателя на расстояние, равное немногим больше половины диаметра заготовки. Отрегулируйте число оборотов в минуту (об/мин) примерно на ⅔ скорости вращения.

5. Отметьте место разреза.

6. Переместите режущий инструмент на место.

7. Запустите токарный станок и рукой медленно подайте отрезной инструмент в заготовку. Возьмитесь за рукоятку поперечной подачи обеими руками, чтобы подавать устойчиво и равномерно. Нанесите большое количество смазочно-охлаждающей жидкости.

8. Когда заготовка составляет около ¼ дюйма, рекомендуется немного сдвинуть инструмент для разделения в сторону. Это боковое движение делает рез немного шире, чтобы предотвратить заедание инструмента.

9. Во избежание вибрации держите режущий инструмент и постоянно применяйте смазочно-охлаждающую жидкость во время работы. Медленно подавайте, когда деталь почти отрезана.

10. Продолжайте продвигать инструмент, пока он не достигнет центра заготовки. По мере приближения заготовка подвешивается на тонком металлическом стержне.

По мере приближения заготовка подвешивается на тонком металлическом стержне.

11. Конец заготовки, который вы обрезаете, обычно имеет довольно шероховатую поверхность и на конце выступает небольшой стержень металла. См. рисунок 19 ниже.

12. Заключительный шаг – установить эту деталь в патрон и сделать торцевой разрез, чтобы зачистить конец. Одна из проблем на этом этапе заключается в том, что кулачки патрона могут повредить готовую заготовку. Если вы внимательно посмотрите на рисунок 20 ниже, вы сможете увидеть отпечаток кулачков патрона. Чтобы избежать этого, вы можете обернуть заготовку тонкой полоской эмори или аналогичного защитного материала, прежде чем зажимать ее.

Рисунок 8. Обрезка заготовки Рисунок 9. Готовая заготовка

Для получения параллельного диаметра при механической обработке между центрами важно, чтобы два центра токарного станка находились на одной линии друг с другом и совпадали с центральной линией токарного станка. Если центр не выровнен, обрабатываемая деталь будет конусообразной.

Если центр не выровнен, обрабатываемая деталь будет конусообразной.

Существует три метода центровки токарных станков:

1. Совместив центральные линии задней части задней бабки друг с другом. Это только визуальная проверка и, следовательно, не для точной.

2. Метод пробного надреза, при котором с каждого конца изделия делается небольшой надрез, а диаметр измеряется микрометром.

3. Выровняйте центры с помощью циферблатного индикатора.

Способ 1. Выровнять центры, отрегулировав заднюю бабку.

Процедура:

1. Ослабьте зажим задней бабки или рычаг.

2. Ослабьте один из регулировочных винтов с левой или правой стороны, в зависимости от направления, в котором должна быть перемещена задняя бабка. Затяните другой регулировочный винт, пока линия на верхней половине задней бабки точно не совпадет с линией на нижней половине.

3. Затяните ослабленный регулировочный винт, чтобы зафиксировать обе половины задней бабки на месте.

4. Зафиксируйте зажимную гайку или рычаг задней бабки.

Способ 2. Выровнять по центру методом следового разреза.

Процедура:

1. Сделайте небольшой надрез примерно 0,010 до истинного диаметра, от секции A на конце задней бабки длиной 0,250 дюйма.

2. Остановите подачу и запишите показания на градуированном кольце рукоятки поперечной подачи.

3. Переместите режущий инструмент ближе к концу передней бабки.

4. Приблизьте режущий инструмент к той же настройке бурта, что и в шаге 1 (Раздел A).

5. Верните режущий инструмент в то же положение, что и в шаге 1. (Раздел A)

6. Отрежьте отрезок длиной 0,250 в секции B и затем остановите токарный станок.

7. Измерьте оба диаметра микрометром.

8. Если оба диаметра не одного размера, отрегулируйте заднюю бабку по направлению к режущему инструменту или от него на половину разницы между двумя показаниями.

9. Сделайте еще один легкий надрез в секциях A и B. Измерьте эти диаметры и при необходимости отрегулируйте заднюю бабку.

Сделайте еще один легкий надрез в секциях A и B. Измерьте эти диаметры и при необходимости отрегулируйте заднюю бабку.

Способ 3. Выравнивание центров с помощью циферблатного индикатора.

Процедура:

1. Очистите токарный станок и рабочие центры и установите циферблатный индикатор.

2. Плотно отрегулируйте испытательный стержень между центрами и затяните зажим шпинделя задней бабки.

3. Установите циферблатный индикатор на стойку инструмента или каретку токарного станка. Убедитесь, что плунжер индикатора параллелен станине станка, а точка контакта находится в центре.

4. Отрегулируйте поперечный салазок так, чтобы индикатор совпадал примерно с 0,025 дюйма на конце задней бабки.

5. Переместите каретку вручную так, чтобы контрольный индикатор совпал с диаметром на конце передней бабки, и запишите показания контрольного индикатора.

6. Если показания обоих контрольных индикаторов не совпадают. Отрегулируйте заднюю бабку с помощью регулировочного винта, пока индикатор не зарегистрирует одинаковые показания на обоих концах.

Отрегулируйте заднюю бабку с помощью регулировочного винта, пока индикатор не зарегистрирует одинаковые показания на обоих концах.

Для расчета конусности на фут (tpf). Необходимо знать длину конуса, большой и малый диаметр.

Рисунок 10. Основная часть дюймового конуса

Формула:

Tpf = ((D-d) / длина конуса) x 12

Пример:

Tpf = ((1,25 – 1) / 3) x 12 = (0,25 / 3) x 12 = 1 дюйм

При расчете смещения задней бабки необходимо знать конусность на фут и общую длину заготовки.

Рисунок 11. Размер заготовки с конусом

Формула:

Смещение задней бабки = (tpf x общая длина заготовки) / 24

Пример:

1. Найти tpf:

tpf = ((1,125 – 1) x 12) / 3 = (0,125 x 12) / 3 = 0,50 дюйма

2. Найдите смещение задней бабки:

Смещение задней бабки = (0,5 x 6) / 24 = 3 / 24 = 0,125 дюйма

В некоторых случаях, когда нет необходимости находить конусность на фут, можно использовать следующую упрощенную формулу.

Формула:

Смещение задней бабки = (OL / TL) x ((D-d) / 2)

OL = Общая длина заготовки

TL = длина конической части

D = конец большого диаметра

d = конец малого диаметра

Пример:

Смещение задней бабки = (6/3) x ((1,125-1)/2) = 0,125

Использование составного остатка для изготовления коротких или крутых конусов. Инструментальная насадка должна подаваться вручную, используя комбинированную рукоятку подачи.

Процедура:

1. Обратитесь к чертежу, чтобы узнать величину требуемого конуса в градусах.

2. Ослабьте стопорные винты составного упора.

3. Поверните составную опору на нужный угол. (см. первое изображение)

4. Затяните стопорные винты составного упора.

5. Отрегулируйте насадку инструмента по центру и подайте насадку режущего инструмента, используя винт подачи составного упора.

6. Проверьте размер и посадку конуса.

Рис. 12. Операция токарной обработки конуса

12. Операция токарной обработки конуса

1. Циферблат или контрольный индикатор следует использовать всякий раз, когда диаметр обрабатываемой детали должен быть выровнен с точностью до тысячных долей дюйма.

2. Процедура:

3. Вставьте заготовку в 4-кулачковый патрон и приблизительно выровняйте ее, используя метод мела или рейсмуса.

4. Установите индикатор в резцедержатель токарного станка.

5. Установите шпиндель индикатора в горизонтальное положение, установив точку контакта на центральную высоту.

6. Поднесите точку индикатора к диаметру заготовки так, чтобы она находилась примерно на 0,020, и проверните шпиндель токарного станка вручную.

7. При вращении токарного станка отмечайте максимальное и минимальное показания циферблатного индикатора.

8. Слегка ослабьте кулачок патрона при самом низком показателе и затяните кулачок при максимальном показателе, пока заготовка не переместится на половину разницы между показаниями двух индикаторов.