Содержание

Плазморез чпу своими руками: схема самодельного устройства, видео

Оптимальное решение для эксплуатации в бытовых условиях — самодельный плазморез. Более того, на многих предприятиях сейчас активно применяется подобное оборудование, так как сделать его своими руками, гораздо дешевле, чем купить аналогичную по характеристикам модель.

Особенно, если речь идет о станках с ЧПУ, которые обеспечивают максимальную продуктивность работы, но требуют значительных затрат. Как же работает подобное устройство, какая схема используется для подключения основных элементов, а главное, как сделать такое оборудование самостоятельно?

Содержание

- 1 Особенности и преимущества ЧПУ

- 1.1 Недостатки

- 2 Основные элементы устройства

- 3 Особенности прямого или косвенного воздействия

- 4 Оборудование для резки: основные детали

- 5 Поэтапный порядок изготовления

- 6 Монтаж терминала с ЧПУ

- 7 Заключение

Особенности и преимущества ЧПУ

Прежде чем приступать к созданию аппарата, необходимо тщательно изучить его основные особенности и характеристики.

Это позволит не допустить ошибку, а также гарантировано добиться желаемого результата.

Так, к примеру, оборудование, которое оснащено числовым программным управлением (ЧПУ), отличается простой и удобством использования.

Благодаря этому значительно упрощается процесс изготовления основных элементов — разрабатывается основной макет, после чего работа выполняется в соответствии с заданной программой. Это очень удобно, так как позволяет добиться максимальной идентичности каждой созданной детали.

Недостатки

Что же касается недостатков моделей с ЧПУ, то они не слишком удобны из-за достаточно существенных габаритов, а потому потребуется выделить определенную часть пространства для установки подобного изделия.

Соответственно и вес изделия значителен, поэтому изменить его расположение отнюдь не просто.

Но главный минус этого изделия — высокая стоимость. Поэтому все большее количество мастеров предпочитает создавать подобную технику своими руками. При правильной сборке, самодельные модели отнюдь не отразятся на качестве результата, но при этом позволят сэкономить значительную сумму.

Основные элементы устройства

Простейшая схема такого оборудования представляет собой блок, источник электроэнергии, а также детали, используемые для создания электрической дуги — наконечник и шланг. Это оптимальный вариант, который можно получить при небольших затратах — для домашних условий он поистине оптимален.

При этом в отличие от моделей, оснащенных ЧПУ, изделие отличается небольшими размерами, благодаря чему не возникает сложностей с его транспортировкой и последующим хранением.

Если же говорить о стандартной комплектации оборудования, создаваемого своими руками, то можно выделить следующие детали:

- Плазменный резак.

- Плазморез.

- Сопло.

- Компрессор.

В большинстве моделей в качестве расходных материалов используются электроды, которые могут быть выполнены из различных материалов. Выбор зависит и от характеристик используемого оборудования, и от сферы применения изделия.

Особенности прямого или косвенного воздействия

Как же работает стандартный плазморез? Этот метод обработки материалов основан на том, что на раскраиваемый металл подается воздух, который разогрет до максимальной температуры.

При этом подача плазмы подается под большим давлением, а размер сопла позволяет сформировать дугу оптимального диаметра. Это позволяет аккуратно разрезать лист своими руками, добившись поистине идеальной точности.

Основа оборудования, которое используется для плазменной резки — плазмотрон. Именно он используется для выполнения основной части работы.

Существуют горелки косвенного и прямого воздействия.

Выбор зависит от того, с какими материалами предстоит работать в дальнейшем:

- Прямое — токопроводящие металлы.

- Косвенное — обработка всех типов материалов, а не только металлов.

Второй вариант является универсальным решением, но и соответственно, более дорогостоящим. Это важно учитывать при создании оборудовании, так как для подобных устройств будут использованы различные схемы.

Это важно учитывать при создании оборудовании, так как для подобных устройств будут использованы различные схемы.

Важно знать, что чем шире и длиннее сопло, тем удобнее работать.

Но в тоже время слишком большой шов может испортить материал, а потому выбор должен быть целесообразным.

Оборудование для резки: основные детали

Чтобы сделать необходимое оборудование в домашних условиях, потребуется закупить и подготовить все элементы конструкции плазмореза. При этом важно учитывать, что станок, оснащенный ЧПУ, даже при условии создания его своими руками, обходится отнюдь недешево.

Общая стоимость изделия зависит от качества выбранных комплектующих. Экономить на запчастях не рекомендуется, так как иначе срок эксплуатации устройства будет минимален.

Основные используемые элементы:

- Стол.

- Элементы шага.

- Ременная передача.

- Направляющие.

- Система управления.

- Терминал.

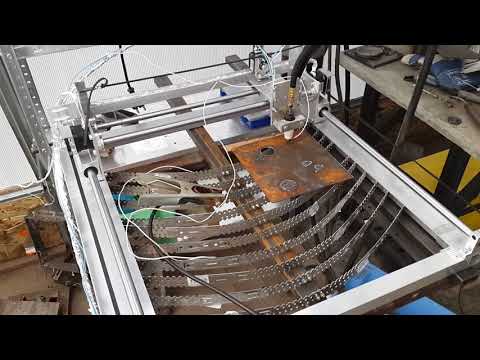

Видео : устройство блока управления.

Поэтапный порядок изготовления

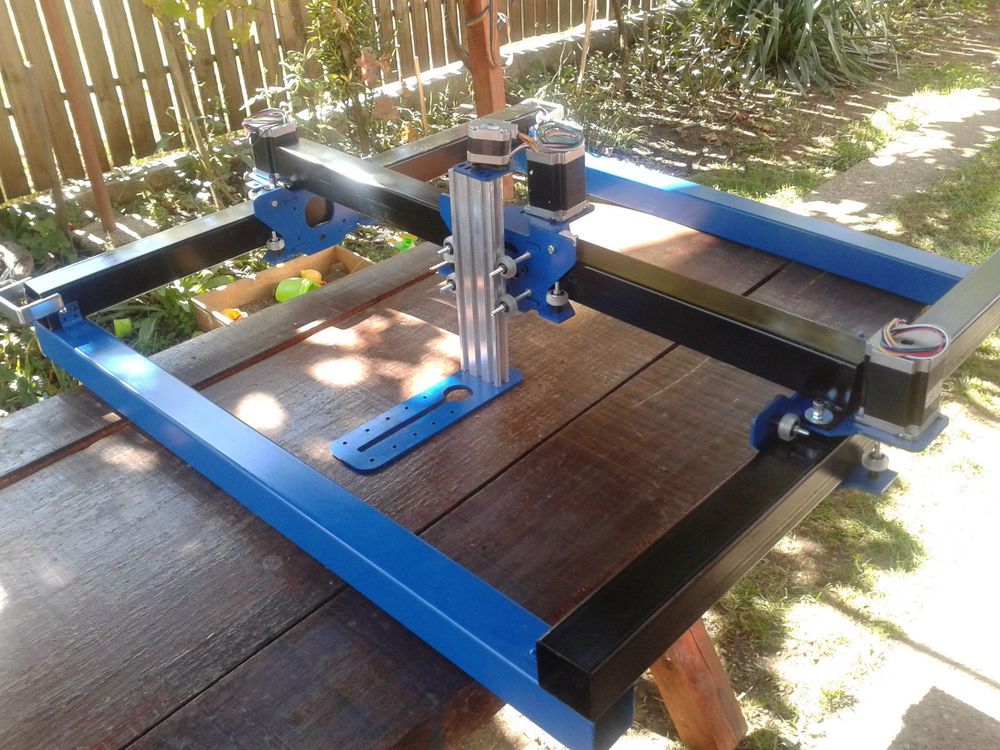

Процесс создания конструкции, управляемой при помощи ЧПУ, состоит из нескольких основных этапов:

- Подготовку основания. Очень важно выровнять поверхность идеально ровно, поэтому лучше всего использовать для этой цели уровень.

- Варится рама. «Ножки» изделия дополнительное укрепляются. Для изготовления можно использовать трубы различного диаметра.

- Чтобы изделие прослужило владельцу далеко не один год, необходимо позаботиться о его защите. Для этой цели поверхность обрабатывается специальным средством, которое используется для предотвращения образования коррозии.

- Устанавливаются опоры, водяной стол и рейки.

- После того как основные элементы готовы, необходимо смонтировать направляющие, а также покрасить стол.

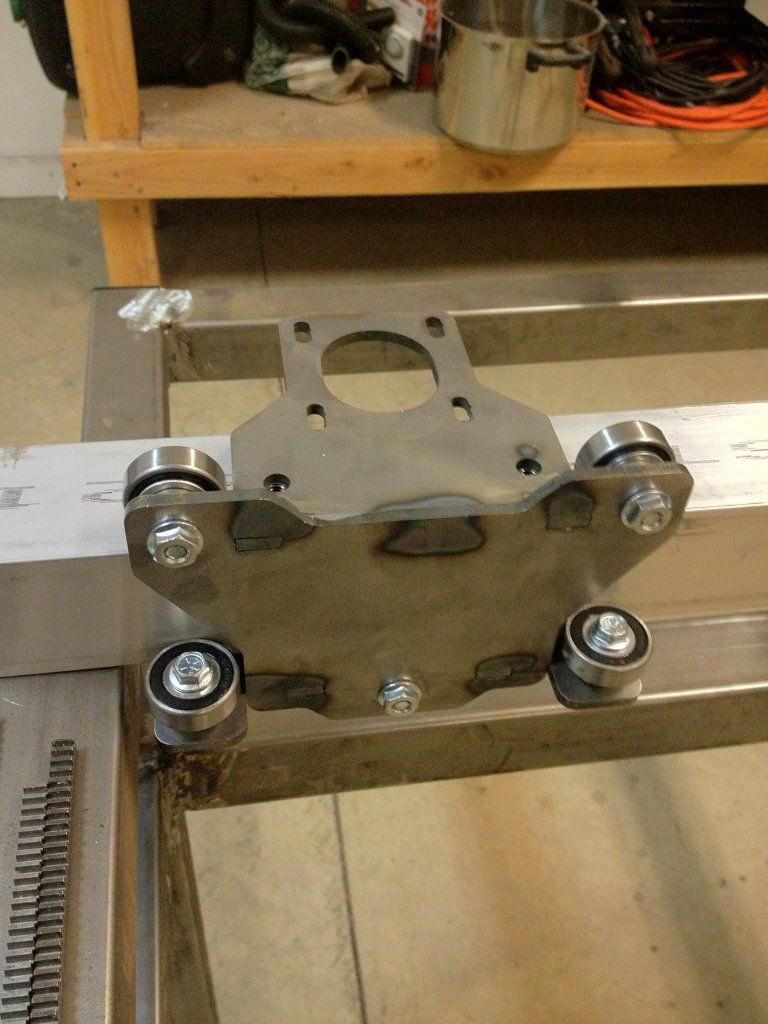

Когда основной объем работ завершен, остается лишь позаботиться об установке завершающих элементов системы. На направляющие ставится портал, а на него — датчики и двигатель. После этого крепится рейка, двигатель для каждой оси, а также датчики поверхности.

Важно учитывать, что если на портал не будет установлен ограничитель, то в момент работы он может просто съехать с поверхности.

Чтобы не повредить изделие в процессе эксплуатации, необходимо аккуратно спрятать провода!

Монтаж терминала с ЧПУ

Когда основная конструкция готова, важно аккуратно установить терминал с ЧПУ. Если предыдущий этап прошел успешно, то с выполнением этой задачи своими руками не возникнет ни малейших сложностей.

Основные элементы системы управления:

- Монитор.

- Модуль.

- Кнопки.

- Клавиатура.

Все они монтируются в определенном порядке — устройство готово к использованию. После этого можно применять изделие, как в бытовых, так и промышленных целях.

После этого можно применять изделие, как в бытовых, так и промышленных целях.

Прежде чем приступать к раскрою основных деталей, необходимо предварительно оценить качество раскроя, точность швов и необходимость зачистки поверхности после обработки. Это позволит своевременно выровнять и модернизировать устройство, чтобы не испортить дорогостоящие материалы в процессе использования.

Заключение

Плазморез — достаточно простая конструкция, применение, как и создание которой, не представляет особых сложностей. При желании, её прекрасно можно сделать и своими руками — при этом придется заплатить лишь ¼ или же вовсе 1/5 от общей стоимости.

Стоит учитывать, что создание ручного аппарата гораздо проще, чем конструкции с ЧПУ. Но второй вариант более продуктивен, а также позволяет тратить минимум усилий на производстве деталей, добившись уникальной точности.

Тематическое видео:

Плазморез с чпу своими руками схемы чертежи

На промышленных предприятиях, небольших мастерских, при проведении строительных и ремонтных работ используются ручной плазморез, когда необходимо сделать сварку или резку изделий из металла, а также специальное оборудование оснащенное системами ЧПУ. Для выполнения небольших по объему работ, может использоваться плазморез собранный своими руками из инвертора, который способен обеспечить высокое качество реза или шва с учетом выполняемых операций. При включении источника питания ток начинает поступать в рабочую зону во внутреннюю камеру плазмореза, где активируется электрическая дежурная дуга между наконечником сопла и электродом. Причем первоначально активированная дежурная дуга гаснет и активируется рабочая между электродом и изделием из металла. Образующиеся продукты от воздействия плазменного горения и плавки металла удаляются за счет силы струи. Рис 1 Проведение операций по разделке металла, где необходим раскрой или сварка изделия, используя ручной самодельный изготовленный своими руками или профессиональный плазморез.

Для выполнения небольших по объему работ, может использоваться плазморез собранный своими руками из инвертора, который способен обеспечить высокое качество реза или шва с учетом выполняемых операций. При включении источника питания ток начинает поступать в рабочую зону во внутреннюю камеру плазмореза, где активируется электрическая дежурная дуга между наконечником сопла и электродом. Причем первоначально активированная дежурная дуга гаснет и активируется рабочая между электродом и изделием из металла. Образующиеся продукты от воздействия плазменного горения и плавки металла удаляются за счет силы струи. Рис 1 Проведение операций по разделке металла, где необходим раскрой или сварка изделия, используя ручной самодельный изготовленный своими руками или профессиональный плазморез.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Плазменная резка ЧПУ своими руками чертежи ТНС

- Стол для плазмореза своими руками

- Как сделать своими руками хороший плазморез из инвертора

- Чпу плазма своими руками

- ЧПУ (CNC) плазморез своими руками (станок воздушно-плазменной резки металла) От А до Я

- Watch videos Distroller Toys for Kids — BabyCutest.com

- Система ЧПУ плазменного резака

- Изготовление самодельного плазмореза из сварочного инвертора. Как сделать из инвертора плазморез

- Реально ли сделать своими руками ЧПУ плазморез

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Плазморез ЧПУ Своими руками. Из Сибири с любовью!

Из Сибири с любовью!

Плазменная резка ЧПУ своими руками чертежи ТНС

Как сказано в статье про изготовление плазмореза своими руками, источником питания может быть трансформатор. Наиболее подходящим является сварочный.

Плазморез из сварочного трансформатора представляет собой устройство, в котором генератором тока сварочной дуги служит трансформатор. Внешний вид такого гаджета приведён на рисунке. Внешний вид сварочного трансформатора. Сварочный трансформатор применяется для преобразования высокого напряжения источника питания или В в низкое. В нашем случае он будет служить генератором тока для плазмореза.

На рисунке приведена схема подключения. Схема подключения плазмотрона к трансформатору. Электрический ток от трансформатора на плазмотрон поступает через электрический проводник кабель-шлангового пакета. Посредством его он передаётся на находящийся внутри корпуса плазмотрона электрод, который используется для возбуждения электрической дуги. Благодаря ТВЧ, внутри плазмотрона возникает дежурная электрическая дуга образование рабочей дуги между электродом и обрабатываемой заготовкой сразу — затруднительно.

Благодаря ТВЧ, внутри плазмотрона возникает дежурная электрическая дуга образование рабочей дуги между электродом и обрабатываемой заготовкой сразу — затруднительно.

В камеру начинает поступать сжатый воздух, он нагревается, увеличивается в объеме до раз и ионизируется. Плазма вырывается из сопла, соприкасается с разрезаемым металлом: зажигается режущая дуга, а дежурная — гаснет. Трансформатор генерирует ток для сварочной дуги. Происходит раскрой металла. Сделать функциональный плазморез своими руками из серийного сварочного инвертора не так уж сложно, как это может показаться на первый взгляд. Для того чтобы решить эту задачу, необходимо подготовить все конструктивные элементы такого устройства:.

Плазморез, в том числе и самодельный, успешно используется для выполнения различных работ как в производственных, так и в домашних условиях. Незаменим такой аппарат в тех ситуациях, когда необходимо выполнить точный, тонкий и высококачественный рез заготовок из металла. Отдельные модели плазморезов по своим функциональным возможностям позволяют использовать их в качестве сварочного аппарата.

Такая сварка выполняется в среде защитного газа аргона. При выборе для комплектации самодельного плазмотрона источника питания важно обращать внимание на силу тока, которую такой источник сможет вырабатывать. Чаще всего для этого выбирают инвертор, обеспечивающий высокую стабильность процессу плазменной резки и позволяющий более экономно расходовать электроэнергию.

Отличаясь от сварочного трансформатора компактными габаритами и легким весом, инвертор более удобен в использовании. Единственным минусом применения инверторных плазморезов является трудность раскроя с их помощью слишком толстых заготовок. При сборке самодельного аппарата для выполнения плазменной резки можно использовать готовые схемы, которые несложно найти в интернете.

В Сети, кроме того, есть видео по изготовлению плазмореза своими руками. Используя при сборке такого устройства готовую схему, очень важно строго ее придерживаться, а также обращать особенное внимание на соответствие конструктивных элементов друг другу. Первое, что необходимо найти для изготовления самодельного плазмореза, — это источник питания, в котором будет формироваться электрический ток с требуемыми характеристиками.

Первое, что необходимо найти для изготовления самодельного плазмореза, — это источник питания, в котором будет формироваться электрический ток с требуемыми характеристиками.

Чаще всего в этом качестве используются инверторные сварочные аппараты, что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам такое оборудование обеспечивает высокую стабильность формируемого напряжения, что положительно сказывается на качестве выполнения резки. Работать с инверторами значительно удобнее, что объясняется не только их компактными габаритами и незначительным весом, но и простотой настройки и эксплуатации. В отдельных случаях источником питания для плазмореза может служить сварочный трансформатор, но его использование чревато значительным потреблением электроэнергии.

Следует также учитывать и то, что любой сварочный трансформатор отличается большими габаритами и значительной массой. Основным элементом аппарата, предназначенного для раскроя металла при помощи струи плазмы, является плазменный резак. Именно данный элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения. Для формирования воздушного потока, который будет преобразовываться в высокотемпературную струю плазмы, в конструкции плазмореза используется специальный компрессор.

Именно данный элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения. Для формирования воздушного потока, который будет преобразовываться в высокотемпературную струю плазмы, в конструкции плазмореза используется специальный компрессор.

Электрический ток от инвертора и воздушный поток от компрессора подаются к плазменному резаку при помощи кабель-шлангового пакета. Центральным рабочим элементом плазмореза является плазмотрон, конструкция которого состоит из следующих элементов:.

Первое, что необходимо сделать перед изготовлением плазмотрона, — это подобрать для него соответствующий электрод. Наиболее распространенными материалами, из которых делают электроды для выполнения плазменной резки, являются бериллий, торий, цирконий и гафний. На поверхности данных материалов при нагревании формируются тугоплавкие оксидные пленки, которые препятствуют активному разрушению электродов.

Некоторые из вышеперечисленных материалов при нагревании могут выделять опасные для здоровья человека соединения, что следует обязательно учитывать, выбирая тип электрода.

Так, при использовании бериллия формируются радиоактивные оксиды, а испарения тория при их соединении с кислородом образуют опасные токсичные вещества. Совершенно безопасным материалом, из которого делают электроды для плазмотрона, является гафний. За формирование струи плазмы, благодаря которой и выполняется резка, отвечает сопло. Его изготовлению следует уделить серьезное внимание, так как от характеристик данного элемента зависит качество рабочего потока.

Как уже говорилось выше, в конструкции плазмореза обязательно присутствует компрессор, формирующий и подающий к соплу воздушный поток. Последний необходим не только для формирования струи высокотемпературной плазмы, но и для охлаждения элементов аппарата. Использование сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, формирующего рабочий ток силой А, позволяет эффективно разрезать металлические детали, толщина которых не превышает 50 мм. Для того чтобы приготовить аппарат для плазменной резки к работе, необходимо соединить плазмотрон с инвертором и воздушным компрессором.

Для решения такой задачи используется кабель-шланговый пакет, который применяют следующим образом. Чтобы сделать плазморез, используя для его изготовления инвертор, необходимо разобраться в том, как такой аппарат работает. После включения инвертора электрический ток от него начинает поступать на электрод, что приводит к зажиганию электрической дуги.

Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет порядка — градусов.

После зажигания дуги в камеру сопла подается сжатый воздух, который проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует проходящий через нее воздушный поток. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток. При помощи сопла плазмореза из токопроводящего воздушного потока формируется уже струя плазмы, температура которой активно повышается и может доходить до 25—30 тысяч градусов.

Скорость плазменного потока, за счет которого и осуществляется резка деталей из металла, на выходе из сопла составляет порядка 2—3 метров в секунду. В тот момент, когда струя плазмы соприкасается с поверхностью металлической детали, электрический ток от электрода начинает поступать по ней, а первоначальная дуга гаснет. Новая дуга, которая горит между электродом и обрабатываемой деталью, называется режущей. Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него воздействует плазменный поток.

В тот момент, когда струя плазмы соприкасается с поверхностью металлической детали, электрический ток от электрода начинает поступать по ней, а первоначальная дуга гаснет. Новая дуга, которая горит между электродом и обрабатываемой деталью, называется режущей. Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него воздействует плазменный поток.

Именно поэтому очень важно сделать так, чтобы пятно воздействия плазмы находилось строго по центру рабочего электрода. Если пренебречь этим требованием, то можно столкнуться с тем, что будет нарушен воздушно-плазменный поток, а значит, ухудшится качество выполнения реза. Для того чтобы соблюсти эти важные требования, используют специальный тангенциальный принцип подачи воздуха в сопло. Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой.

При этом сила тока, поступающего от инверторного аппарата, не должна превышать А. Выполняя работу на таких режимах, следует учитывать тот факт, что в этом случае увеличится расход воздуха, используемого для формирования плазменного потока.

Выполняя работу на таких режимах, следует учитывать тот факт, что в этом случае увеличится расход воздуха, используемого для формирования плазменного потока.

Самостоятельно сделать плазморез несложно, если изучить необходимый теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые элементы. При наличии в домашней мастерской такого аппарата, собранного на основе серийного инвертора, может качественно выполняться не только резка, но и плазменная сварка своими руками. Плазморезы широко применяются на предприятиях, работающих с цветными металлами.

В отличие от обычной стали, разрезать которую можно пропан-кислородным пламенем, нержавейку или алюминий так обработать не получится, ввиду большей теплопроводности материала. При попытке реза обычным пламенем нагреву подвергается широкая часть поверхности, что приводит к деформации на данном участке. Плазморез способен точечно нагревать металл, производя разделку с минимальной шириной реза.

При использовании присадочной проволоки аппаратом можно наоборот сваривать цветные виды стали. Но это оборудование стоит довольно дорого.

Но это оборудование стоит довольно дорого.

Как собрать плазморез самостоятельно из сварочного инвертора? По какому принципу работает аппарат? Какова схема оборудования? Возможно ли изготовить пистолет-резак самостоятельно, или лучше купить этот элемент? Далее рассматриваются ответы на эти вопросы, включающие тематическое видео. Смастерить плазморез из инвертора своим руками получится в том случае, если хорошо понимать принцип работы аппарата и элементов, задействованных в процессе. Суть функционирования плазмореза заключается в следующем:.

Температура дуги, благодаря разгону потоком воздуха, может достигать градусов, что позволяет моментально и точечно нагревать необходимый участок металла, производя резку, и не перегревая остальное изделие. Плазморезы отличаются по мощности и комплектации. Небольшие модели способны резать металл толщиной около 10 мм. Промышленные машины работают со сталями толщиной до мм.

Часто это большие станки на кронштейнах, на которые подаются листы стали тельферами. Плазморез, сделанный в домашних условиях, будет способен разделывать нержавейку и другие металлы до 12 мм.

Плазморез, сделанный в домашних условиях, будет способен разделывать нержавейку и другие металлы до 12 мм.

Им можно будет выполнять фигурные вырезы в листовом железе круги, спирали, волнообразные формы , а так же сварку легированной стали с присадочной проволокой. Сборку изделия необходимо начинать с поиска подходящего источника тока. В промышленных моделях используются мощные трансформаторы, позволяющие получать большую силу тока и способных резать толщину свыше 80 мм.

Но в домашних условиях работать с такими величинами не приходится, да и такой трансформатор будет сильно гудеть. В качестве источника тока можно взять обычный инвертор, который стоит в четыре раза дешевле самого простого аппарата плазменной резки. Он будет превосходить работу трансформатора, выдавая устойчивое напряжение с высокой частотой. Благодаря этому будет обеспечиваться стабильность горения дуги и требуемое качество реза. Инвертор будет удобен и ввиду малых размеров, на случай выездной работы с плазморезом.

Стол для плазмореза своими руками

В конструкции станка с ЧПУ используется несколько типов направляющих. Самодельные устройства нередко комплектуются рельсами из каретки печатной машинки, принтера или покупными. Качество и характеристики направляющих влияют на возможности станка с ЧПУ и точность обработки, поэтому экономить на их покупке не стоит. Наиболее широко применяемый и недорогой тип направляющих это полированные валы. Они просто монтируются, обрабатываются, купить такие детали не проблема. Они дополнительно подвергаются индукционному закаливанию верхних слоев, после чего полируются.

Чертежи, схемы сборки устройства своими руками, характеристики, свойства и назначение аппарата Плазморез: плазменный резак металла своими руками из инвертора Качество работы будет выше, чем на станке с ЧПУ.

Как сделать своими руками хороший плазморез из инвертора

Работу по раскрою металлических листов выполнить не так-то просто без специального оборудования. Поэтому все домашние мастера, который сталкиваются с подобной задачей, должны позаботиться о наличии в своем арсенале такого инструмента, как аппарат ручной плазменной резки. Это оборудование отличается компактными размерами и позволяет в домашних условиях легко разрезать железные листы на фрагменты подходящего размера. Этот инструмент обладает множеством достоинств, главным из которых является то, что во время разделения заготовок на отрезки владельцу не придется впоследствии заниматься обработкой краев деталей. Чтобы упростить работу с этим оборудованием, нелишним будет каждому домашнему умельцу получить представление о существующих разновидностях этих аппаратов, их конструкции, принципе работы и правилах выбора. Все многообразие подобных инструментов можно классифицировать на две основные группы:. Особенностью аппаратов, представляющих первую группу, являются большие размеры и значительный вес.

Это оборудование отличается компактными размерами и позволяет в домашних условиях легко разрезать железные листы на фрагменты подходящего размера. Этот инструмент обладает множеством достоинств, главным из которых является то, что во время разделения заготовок на отрезки владельцу не придется впоследствии заниматься обработкой краев деталей. Чтобы упростить работу с этим оборудованием, нелишним будет каждому домашнему умельцу получить представление о существующих разновидностях этих аппаратов, их конструкции, принципе работы и правилах выбора. Все многообразие подобных инструментов можно классифицировать на две основные группы:. Особенностью аппаратов, представляющих первую группу, являются большие размеры и значительный вес.

Чпу плазма своими руками

Плазменная резка металла отличается от других способов изготовления деталей сложной конфигурации тем, что в результате получаются изделия очень точной формы, и обрабатывать их кромки не требуется. Станок с ЧПУ плазморез своими руками сделать теоретически можно. Все остальное придется покупать в готовом виде и устанавливать на станок. Но при этом возникнут сложности с настройкой и обслуживанием. К тому же станок плазменной резки кустарного производства ограничен в возможностях.

Все остальное придется покупать в готовом виде и устанавливать на станок. Но при этом возникнут сложности с настройкой и обслуживанием. К тому же станок плазменной резки кустарного производства ограничен в возможностях.

Каталог чертежей, схем, технической документации.

ЧПУ (CNC) плазморез своими руками (станок воздушно-плазменной резки металла) От А до Я

Плазморезы широко применяются на предприятиях, работающих с цветными металлами. В отличие от обычной стали, разрезать которую можно пропан-кислородным пламенем, нержавейку или алюминий так обработать не получится, ввиду большей теплопроводности материала. При попытке реза обычным пламенем нагреву подвергается широкая часть поверхности, что приводит к деформации на данном участке. Плазморез способен точечно нагревать металл, производя разделку с минимальной шириной реза. При использовании присадочной проволоки аппаратом можно наоборот сваривать цветные виды стали.

Watch videos Distroller Toys for Kids — BabyCutest.

com

com

Как сказано в статье про изготовление плазмореза своими руками, источником питания может быть трансформатор. Наиболее подходящим является сварочный. Плазморез из сварочного трансформатора представляет собой устройство, в котором генератором тока сварочной дуги служит трансформатор. Внешний вид такого гаджета приведён на рисунке. Внешний вид сварочного трансформатора.

Скачать тут: ➠ плазменная резка своими руками схемы чертежи . Плазменной Резки Чпу Дешёвый Плазморез Www Armatura Ural.

Система ЧПУ плазменного резака

Как правило, плазмой листовой металл режется на крупных производствах, и делается это при изготовлении деталей сложной конфигурации. На промышленных станках режутся любые металлы: сталь, медь, латунь, алюминий, сверхтвердые сплавы. Примечательно, что плазменный резак вполне можно сделать собственноручно, хотя возможности устройства в этом случае будут несколько ограниченными.

Изготовление самодельного плазмореза из сварочного инвертора. Как сделать из инвертора плазморез

ВИДЕО ПО ТЕМЕ: Чертежи под лазер, плазму ЧПУ SF-2100C. AutoCAD, ProNest, SheetCam. all-audio.pro

AutoCAD, ProNest, SheetCam. all-audio.pro

Самодельный плазморез с ЧПУ. Так как цена заводского станка для плазменной резки достаточно высокая, многие умельцы стремятся сделать его своими руками. Плазморез с чпу своими руками схемы чертежи а плазма проходит через узкое отверстие при давлении, которое намного выше, чем впускной воздух. Представляем Вашему вниманию новую установку для плазменной резки с ЧПУ, предназначенную для высококачественного раскроя токопроводящих металлов. На станке используется аппарат для плазменной резки известной американской фирмы Hypertherm.

Резка листового металла плазмой обычно применяется на крупных производствах для изготовления сложных по конфигурации деталей.

Реально ли сделать своими руками ЧПУ плазморез

Вилен Вилейко. Станок полностью собран руками в гараже с нуля. Поставьте источник гипертерм и проблемы с помехами сразу уйдут. Сергей Пошивач. Здравствуйте подскажите где брали контроллер высоты плазмы. И его название. Транформатор слишком шипит видно же советский транформатор для питания драйвера?

Сергей Пошивач. Здравствуйте подскажите где брали контроллер высоты плазмы. И его название. Транформатор слишком шипит видно же советский транформатор для питания драйвера?

С помощью такого станка можно изготовить различные детали, не затрачивая деньги и время на поиск готовых изделий. Плазменная установка может иметь различную схему управления, способ подачи заготовок и устройство. При этом все плазморезы обязательно включают определенный набор компонентов.

Соберите плазменный резак с ЧПУ за 3000 долларов

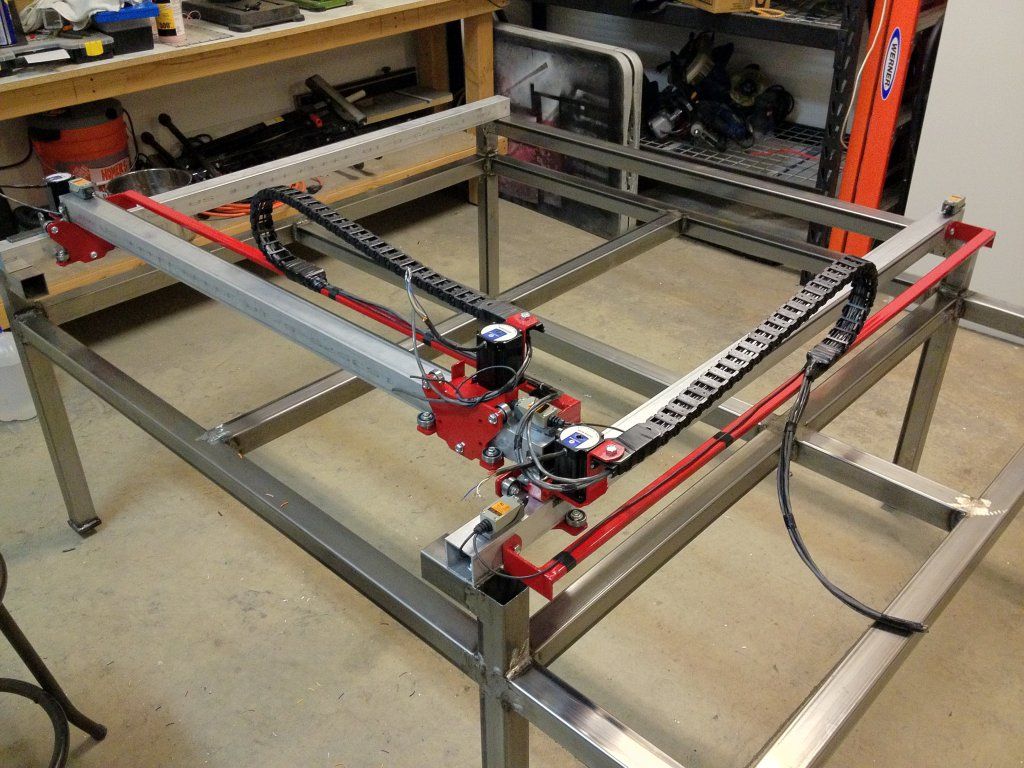

3D-принтеры и, в меньшей степени, лазерные резаки привлекают большое внимание как инструменты производителя, управляемые компьютером. Как бы они ни были хороши для мелких деталей из легких материалов, если вы хотите резать в промышленных (или боевых робототехнических) масштабах, возможно, вам нужен плазменный резак. Чтобы облегчить себе поиск робототехники, Дэвид Рэндольф построил свою собственную по выгодной цене около 3000 долларов (и это заняло всего два месяца его времени, большую часть которого он потратил на ожидание запчастей)!

Чтобы облегчить себе поиск робототехники, Дэвид Рэндольф построил свою собственную по выгодной цене около 3000 долларов (и это заняло всего два месяца его времени, большую часть которого он потратил на ожидание запчастей)!

По словам Рэндольфа,

Я собирал своего первого тяжеловесного боевого робота «Месть Симбы», и мне нужно было вырезать некоторые детали плазмой. Они хотели целое состояние за запчасти, поэтому я был полон решимости сделать это дешевле. Я использовал эту возможность, чтобы узнать, как работать с ЧПУ и как работают большие станки с ЧПУ. Я продолжал использовать его для своего следующего робота «Супер-пушистый розовый кролик из страны конфет и радуг».

сказал, что

Обычно, когда я строю, я смотрю на весь проект и выявляю проблемы, которые ограничат сборку, а затем строю вокруг них. Итак, с плазменным резаком я хотел иметь зону резки 4 фута на 4 фута, и проблема заключалась в том, что порталу нужно пространство спереди, сзади и слева направо, поэтому я знал, что основание должно быть 5 футов в ширину и 5 футов в глубину, чтобы очистить всю сборку и дайте место для факела, чтобы двигаться.

Этот тип темы, безусловно, знаком большинству производителей с ограниченным бюджетом. Вы хотите построить потрясающее устройство (в данном случае робота), но для его создания вам нужен дорогой инструмент. Вопрос всегда заключается в том, создаете ли вы инструмент самостоятельно, учитесь и, возможно, экономите деньги, или покупаете что-то, что, как вы знаете, работает. В случае Рэндольфа кажется, что его ответ «сделай сам» был правильным, поскольку он выглядит великолепно, и он сообщает, что «в целом это сработало как шарм».

В этой сборке я задавался вопросом, почему он решил включить ось Z? Теоретически плазменные резаки работают с плоским материалом так же, как лазерный резак, поэтому в этом нет необходимости. Он ответил, что

Вам не обязательно иметь ось Z, но она полезна так же, как ось Z помогает с лазерным резаком. Вы должны находиться на определенном расстоянии от поверхности, которое зависит от толщины материала. Я также планировал добавить AHC, который является автоматическим контролем высоты, но так и не дошел до этого.

AHC позволяет резаку контролировать дугу и перемещать ось Z вверх и вниз, чтобы поддерживать идеальную плазменную дугу. Очень хорош при резке тонких металлов, которые со временем деформируются.

Этот плазменный резак управляется с помощью пакета программного обеспечения Mach4, знакомого многим сборщикам домашних станков с ЧПУ, включая меня. Он даже смог использовать его как с контроллером PlayStation 3, так и с контроллером Xbox 360, для чего просто нужно было найти соответствующие программные плагины для контроллеров. По его словам, «это был гораздо более дешевый вариант, чем большинство профессиональных контроллеров, и гораздо веселее».

Возможно, следующий логичный вопрос: раз есть три оси и большая рабочая поверхность, то почему бы не использовать это как фрезерный станок с ЧПУ, когда это необходимо? По словам Рэндольфа, он не собирается делать из него фрезу, так как она недостаточно прочная, чтобы выдержать фрезу с обратным давлением от фрезы. Он сообщает, что у него есть «несколько небольших мельниц» для этой работы. Судя по всему, у него один из самых хорошо оборудованных домашних магазинов из всех, кого я смог показать на Марка: .

Судя по всему, у него один из самых хорошо оборудованных домашних магазинов из всех, кого я смог показать на Марка: .

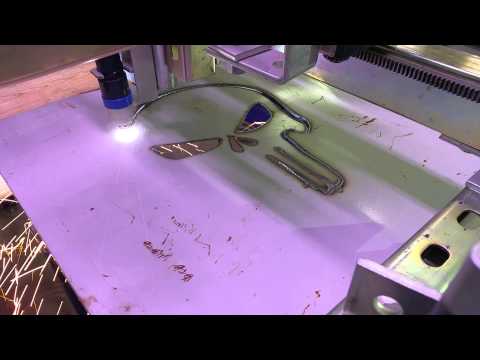

На видео ниже вы можете увидеть, как резак вырезает логотип в действии. Если вы хотите увидеть, как получились его боевые роботы (конечная цель этой сборки), изображения и видео «Мести Симбы» можно увидеть здесь, а также изображения из более позднего «Суперпушистого розового кролика из Страны конфет». и Rainbows» (также известный как SFPBFLOCAR).

Если этого было недостаточно, чтобы убедить вас в репутации Рэндольфа как производителя, он небрежно упомянул, что он также построил свой собственный лазерный резак, изображенный ниже, в его столовой. Результат: 1200 мм x 900 мм 100-ваттный лазер в красиво оформленном корпусе, который выглядит великолепно, хотя стоимость сборки по-прежнему составляла около 6000 долларов.

[через Reddit]

Tagged ЧПУ боевой робот-контроллер для резки металла плазменная резка инструменты

PRO плазменный комплект с ЧПУ | Avid ЧПУ

| ||||||||||||||||||||||||||

AHC позволяет резаку контролировать дугу и перемещать ось Z вверх и вниз, чтобы поддерживать идеальную плазменную дугу. Очень хорош при резке тонких металлов, которые со временем деформируются.

AHC позволяет резаку контролировать дугу и перемещать ось Z вверх и вниз, чтобы поддерживать идеальную плазменную дугу. Очень хорош при резке тонких металлов, которые со временем деформируются.