Содержание

РАЗДЕЛЕНИЕ МЕДИ И НИКЕЛЯ ПРИ ЭЛЕКТРОЛИЗЕ ГРАНУЛИРОВАННОГО ФАЙНШТЕЙНА | Нечвоглод

1. Чижиков Д.М., Гуляницкая З.Ф., Плигинская Л.В., Субботина Е.А. Электрометаллургия медно-никелевых сульфидных сплавов в водных растворах. М.: Наука, 1977.

2. Nechvoglod O.V., Selivanov E.N., Mamyachenkov S.V. The electrolysis of granulated copper-nickel matte // Metals and materials processing in clean environment. Aqueous, low temperatures and electrochemical processing: Fray Intern. Symp. (Cancun, 27 Nov. — 1 Dec. 2011). Wilmington: FLOGEN Technologies Inc., 2012. Vol. 6. P. 601—620.

3. Selivanov E.N., Nechvoglod O.V., Lobanov V.G. The effect of the nickel sulphide alloys structure on their electrochemical oxidation parameters // 15th IFAC Symp. on control, optimization and automation in mining, minerals and metal processing proceedings (San-Francisco, 25— 28 Aug. 2013). Wilmington: FLOGEN Technologies Inc., 2013. P. 259—262.

4. Фокеева И.Г., Цымбулов Л.Б., Ерцева Л.Н., Нафталь М. Н., Фомичев В.Б. Выбор оптимального режима охлаждения файнштейна с повышенным содержанием меди // Цвет. металлы. 2005. No. 7. С. 42—45.

Н., Фомичев В.Б. Выбор оптимального режима охлаждения файнштейна с повышенным содержанием меди // Цвет. металлы. 2005. No. 7. С. 42—45.

5. Selivanov E.N., Nechvoglod O.V., Udoeva L.Yu., Lobanov V.G., Mamyachenkov S.V. Electrochemical oxidation of coppernickel metal-sulfide alloys // Metall. Nonferr. Met. 2009. Vol. 6. P. 577—581.

6. Ерцева Л.Н., Цемехман Л.Ш., Цымбулов Л.Б., Фомичев В.Б. О строении твердых штейнов никелевого производства // Цвет. металлы. 2008. No. 3. С. 21—23.

7. Нафталь М.Н., Шестакова Р.Д., Петров А.Ф. Особенности технологии выщелачивания высокомедистого файнштейна // Цвет. металлы. 2000. No. 6. С. 44—49

8. Ремень Т. Ф., Рябко А.Г., Кострицын В.Н., Иванова А.Ф. Способы переработки медно-никелевых файнштейнов // Цвет. металлургия (Бюл. ЦИИН). Сер. Пр-во тяжелых цветных металлов. 1982. Вып. 7. С. 1—36.

9. Nechvoglod O.V., Selivanov E.N., Mamyachenkov S.V. Effect of structure on the electrochemical oxidation rate of copper and nickel sulfides // Defect Diffus. Forum. 2012. Vol. 326—328. P. 383—387.

Forum. 2012. Vol. 326—328. P. 383—387.

10. Травничек М.И., Масляницкий И.Н. Изменение структуры медно-никелевых файнштейнов в зависимости от режима их охлаждения // Изв. вузов. Цвет. металлургия. 1970. No. 1. С. 31—34.

11. Ayers M.D. Production of powders, strip and other metal products from refined molted: Pat. 3502446 (USA). 1967.

12. Tsantrizos P.G., Francois A., Ehtezarian M. Method and apparatus for production metal powders: Pat. 08515425 (USA). 1995.

13. Чантурия В.А., Вигдергауз В.Е. Электрохимия сульфидов. Теория и практика флотации. М.: Руда и металлы, 2008.

14. Каковский И.А., Набойченко С.С. Кинетика окисления и растворения халькогенидов цветных металлов. М.: Наука, 1986.

15. Peters E. Direct leaching of sulfides: chemistry and application // Metall. Trans. B. 1976. Vol. 7B. P. 505—517.

16. Ghali E., Maruejouls A., Deroo D. Electrodissolution de la millérite en milieu chlorhydrique // J. Appl. Electrochem. 1980. Vol. 10. P. 709—719.

17. Price D.C., Davenport W.G. Anodic reactions of Ni3S2, β-NiS and nickel matte // J. Appl. Electrochem. 1982. Vol. 12. P. 281—290.

Price D.C., Davenport W.G. Anodic reactions of Ni3S2, β-NiS and nickel matte // J. Appl. Electrochem. 1982. Vol. 12. P. 281—290.

18. Watling H.R. The bioleaching of nickel-copper sulfides // Hydrometallurgy. 2006. Vol. 91. Iss. 1—4. P. 70—88.

19. Durga I.K., Srinivasa S.R., Reddy A.E., Chandu V., Gopi M., Kim H. Achieving copper sulfide leaf like nanostructure electrode for high performance super capacitor and quantum-dot sensitized solar cells // Appl. Surf. Sci. 2018. Vol. 435. P. 666—675.

20. Набойченко С.С. Порошки цветных металлов. М.: Металлургия, 1997.

21. Кляйн С.Э., Селиванов Е.Н., Воронов В.В., Нечвоглод О.В., Набойченко С.С. Способ извлечения элементной серы из серосодержащих материалов: Пат. 2427529 (РФ). 2011.

22. Frank K.C., Michael S.M., Venkoba R., Timothy G.R., William G.D. Extractive metallurgy of nickel, cobalt and platinum-group metals. 2-nd ed. Oxford: Elsevier, 2011.

23. Schlesinger M.E., Mattew J.K., Kathryn C.S., Davenport G.W. Extractive metallurgy of copper. 2-nd ed. Oxford: Elsevier, 2011.

Extractive metallurgy of copper. 2-nd ed. Oxford: Elsevier, 2011.

Технология обогащения медных руд — techade.ru

- Вы здесь:

- Главная

- Статьи

- Медная руда

- Технология обогащения медных руд

- размер шрифта

уменьшить размер шрифта

увеличить размер шрифта

Оцените материал

- 1

- 2

- 3

- 4

- 5

(2 голосов)

Руды, в которых основным металлом является медь, на 90-95% перерабатываются флотационным методом и лишь 5-10% руд подвергаются металлургической переработке или другим методам обогащения.

Флотация (франц. flottstion, от flotter — плавать на поверхности воды) — это метод обогащения, основанный на различии физико-химических свойств поверхности материалов, их способности смачиваться водой. Одни минералы (гидрофобные) в тонкоизмельченном состоянии в водной среде не смачиваются водой, прилипают к вводимым в воду пузырькам воздуха и всплывают с ними на поверхность, другие минералы (гидрофильные) смачиваются водой не прилипают к пузырькам воздуха и остаются в объеме пульпы.

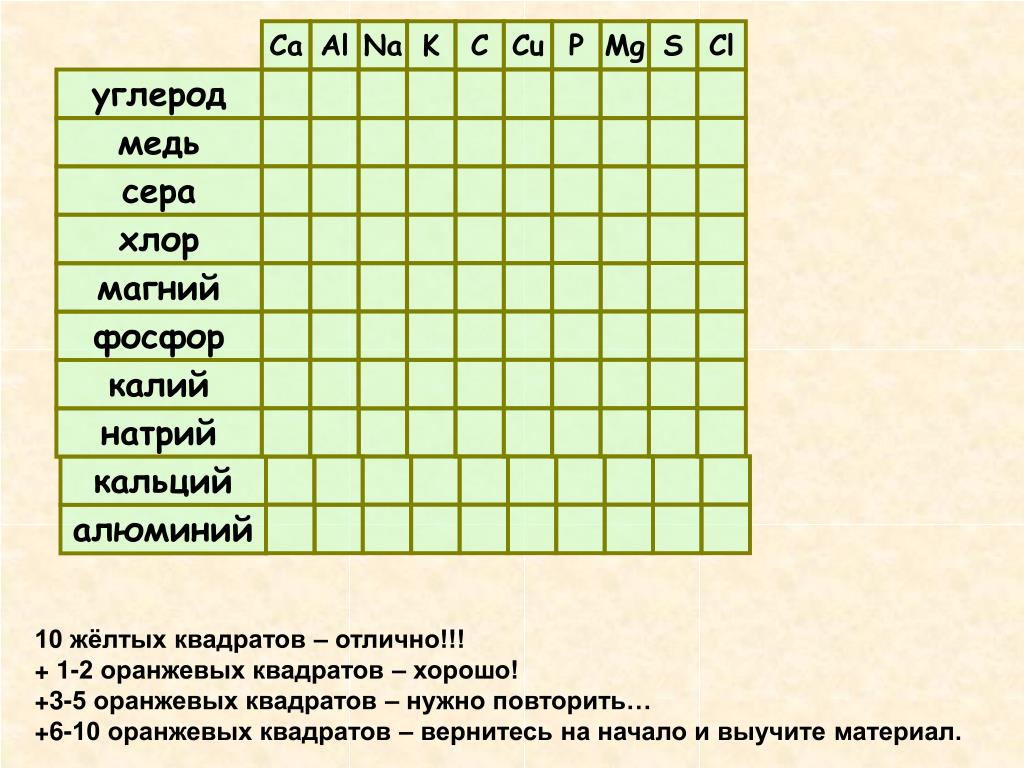

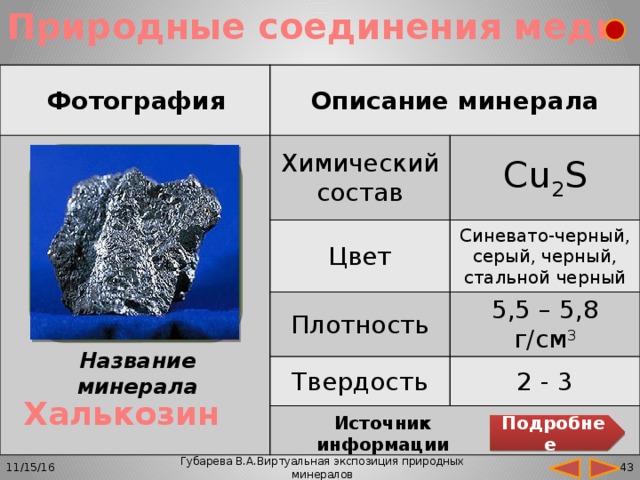

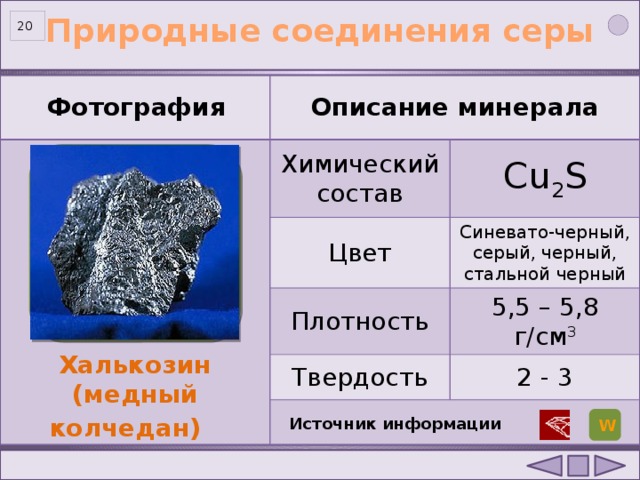

Из ста семидесяти известных на данный момент медьсодержащих минералов в промышленных масштабах используется около семнадцати (таблица 1). Практически во всех медьсодержащих рудах, так же как и в полиметаллических, имеются сульфиды железа (таблица 2).

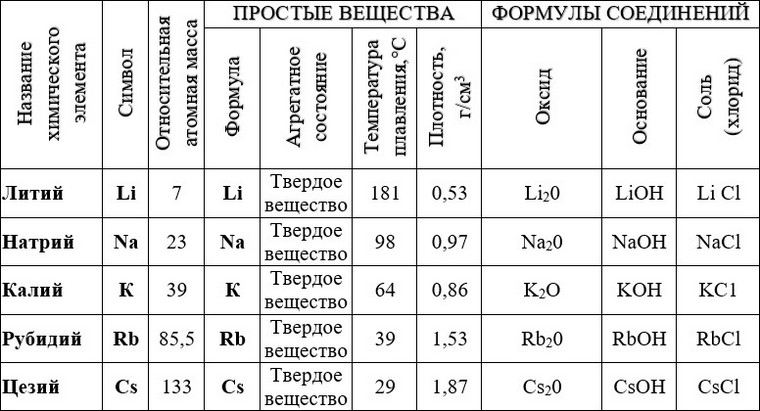

Таблица 1. Характеристика основных медных материалов

| Минерал | Формула | Массовая доля Cu, % | Плотность, г/см3 | Твердость |

| Первичные сульфиды | ||||

| Халькопирит | CuFeS2 | 34,6 | 4,1-4,2 | 3-4 |

| Вторичные сульфиды | ||||

| Халькозин | Cu2S | 79,9 | 5,5-5,8 | 2,5-3,0 |

| Ковеллин | CuS | 64,5 | 4,6-4,7 | 1,5-2,0 |

| Борнит | Cu5FeS4 | 63,3 | 4,5-5,3 | 3,0 |

| Блеклые руды (сульфосоли) | ||||

| Тетраэдрит | Cu2Sb4S2 | 45-51 | 4,4-5,1 | 3-4 |

| Теннантит | Cu2As4Si2 | 45-51 | 4,4-5,1 | 3,5 |

| Оксиды | ||||

| Куприт | Cu2O | 88,8 | 5,8-6,2 | 3,5-4,0 |

| Тенорит | CuO | 79,9 | 5,8-6,4 | 3,5-4,0 |

| Карбонаты | ||||

| Малахит | Cu2(CO3)(OH)2 | 57,4 | 3,9-4,1 | 3,5-4,0 |

| Азурит | Cu3(CO3)2(OH)2 | 55,3 | 3,7-3,9 | 3,5-4,0 |

| Силикаты | ||||

| Хризоколла | CuSiO3*nH2O | До 45 | 2,0-2,3 | 2-4 |

| Сульфаты | ||||

| Халькантит | CuSO4*5H2O | 25,4 | 2,2 | 2,5 |

| Брошантит | Cu2(SO4)(OH)6 | 34,8 | 3,8-3,9 | 3,5-4,0 |

Таблица 2. Характеристика основных сульфидных минералов железа

Характеристика основных сульфидных минералов железа

| Минерал | Формула | Массовая доля, % | Плотность г/см3 | Твердость | |

| железа | меди | ||||

| Пирит | FeS2 | 46,5 | 53,5 | 4,9-5,2 | 6,0-6,5 |

| Марказит | FeS2 | 46,5 | 53,5 | 4,9 | 6,0-6,5 |

| Пирротин | Fe1-xS | 58,8-61,8 | до 41 | — | 3,2-4,5 |

Для легкообогатимых руд с равномерной вкрапленностью медных минералов на фабриках небольшой производительности применяют обычно одностадиальные схемы, которые включают операции измельчения и классификации, основную флотацию, контрольную и одну–три перечистные.

На фабриках большой производительности получили распространение двухстадиальные схемы, по которым после I стадии измельчения до крупности 45–60 % класса –0,074 мм выделяются грубый медный концентрат и пиритсодержащие хвосты. Грубый медный концентрат доизмельчается до 85–95 % класса –0,074 мм и поступает на перечистные операции.

При переработке руд с высоким содержанием первичных шламов и растворимых солей флотацию целесообразно осуществлять в двух циклах – песковом и шламовом. При раздельной флотации создаются наиболее благоприятные условия для флотации крупных и мелких частиц – шламов (отходов продукта, составляющих пылевые и мелочные его части, получаемые в виде осадка при промывке какого-либо рудного материала), которые обычно повышают общий расход реагентов, подавляют флотацию крупных частиц, налипая на них, создают обильную и прочную пену. Схема с раздельной флотацией применяется, например, на Джезказганской фабрике (Казахстан), на фабриках «Бьютт» и «Твин-Бьюттс» (США).

Вкрапленные медные руды (медно-порфировые, медистые песчаники и жильные руды), отличающиеся невысоким содержанием пиритной серы и меди (0,4–2,0 %), в зависимости от содержания пирита могут перерабатываться с получением только медного концентрата или медного и пиритного концентратов. В первом случае применяется коллективная флотация, а во втором – коллективно-селективная или прямая селективная.

По текстурным особенностям медьсодержащие руды подразделяются на массивные, или сплошные, и вкрапленные.

Сплошные руды обычно более богатые, характеризуются высоким содержанием серы, представленной пиритом, в срастании с которым находятся сульфиды меди и цинка. Соотношение меди, цинка и серы, например, в сплошной медно-колчеданной руде достигает 1:1:20 (25). Такими сплошными рудами являются медные и медно-цинковые руды Урала, относящиеся к труднообогатимым рудам.

Вкрапленные руды являются более бедными по содержанию цветных металлов, которое в рядовых рудах не превышает 1–2 %, а в бедных – 0,4–1,0 %. В зависимости от содержания меди в перерабатываемой руде медные руды условно подразделяются на богатые (более 2 % Cu), средние (0,8–2,0 % Cu), бедные (0,5–0,8 % Cu) и забалансовые (менее 0,3 % Cu). Богатые сульфидные руды, содержащие 2–3 % Cu, с высоким содержанием серы (35–42 %) могут иногда направляться непосредственно на плавку в шахтных печах. Однако в мировой практике в настоящее время 80 % Cu извлекается из концентратов, получаемых при обогащении медных руд.

В зависимости от содержания меди в перерабатываемой руде медные руды условно подразделяются на богатые (более 2 % Cu), средние (0,8–2,0 % Cu), бедные (0,5–0,8 % Cu) и забалансовые (менее 0,3 % Cu). Богатые сульфидные руды, содержащие 2–3 % Cu, с высоким содержанием серы (35–42 %) могут иногда направляться непосредственно на плавку в шахтных печах. Однако в мировой практике в настоящее время 80 % Cu извлекается из концентратов, получаемых при обогащении медных руд.

Сульфидные минералы меди (хальелпирит – CuFeS2, халькозин Cu2S, ковеллин CuS, борнит Cu5FeS4) хорошо флотируются сульфгидрильными собирателями (твердые кристаллические вещества имеют характерный запах, не обладают пеноообразующими свойствами, что позволяет регулировать их расходы в широких пределах без нарушения процесса пенообразования) на основе двухвалентной серы в довольно широком диапазоне рН, так как они обладают высокой сорбционной способностью, которая зависит от степени окисленности сульфидной поверхности и содержания меди. По флотируемости ксантогенатами (солями ксантогеновой кислоты ROC(=S)SH) медные минералы можно расположить в такой последовательности: халькопирит < борнит < ковеллин < халькозин.

По флотируемости ксантогенатами (солями ксантогеновой кислоты ROC(=S)SH) медные минералы можно расположить в такой последовательности: халькопирит < борнит < ковеллин < халькозин.

Месторождения медно-порфировых руд по запасам меди являются самыми крупными. На их базе работают крупнейшие медно-обогатительные фабрики производительностью до 90 тыс. тонн руды в сутки и более. В основном к первичным медно-порфировым рудам относятся молибденит-халькопиритовые с невысоким содержанием (2–5 %) пирита. Основные технологические особенности обогащения этих руд:

– одностадийное измельчение до крупности 60–65 % класса –0,074 мм перед коллективной медно-молибденовой флотацией;

– доизмельчение черновых концентратов до 85–90 % класса –0,074 мм с получением богатых медных концентратов;

– создание в коллективной флотации поддерживается рН 10–12 подачей извести для подавления пирита (хотя для флотации молибденита оптимальное значение рН = 7,5–8,0).

Наибольшее распространение для этих руд получила схема с доизмельчением промпродукта и переработкой его в отдельном цикле. Пиритный концентрат из таких руд, как правило, не выделяется (за исключением фабрики «Чукикамата», Чили). Медно-порфировые руды (пирит, халькопирит, халькозин) перерабатываются на Алмалыкской и Балхашской фабриках (Узбекистан, Казахстан).

Для медных руд со средним содержанием пирита применяют как коллективно-селективные, так и прямые селективные схемы. При обогащении по коллективно-селективным схемам отделение медных минералов и пирита от минералов пустой породы происходит при грубом измельчении (до 45–50 % класса –0,074 мм), когда возможно получение хвостов с отвальным содержанием меди. Тогда по схеме коллективно-селективной флотации после измельчения до вышеуказанной крупности проводится коллективная флотация сульфидов меди и железа при рН не выше 7,5 (концентрация свободной СаО не превышает 20–50 г/м3). Получаемый коллективный медно-пиритный концентрат после доизмельчения до 80–95 % класса –0,074 мм перемешивается с известью при рН 12,0–12,5 (400–500 г/м3 свободной СаО) и цианидом для подавления пирита и направляется на медную флотацию. Хвосты контрольной медной флотации вкрапленных руд, как правило, содержат не более 30–35 % S, поэтому направляются на пиритную флотацию, которая проводится после удаления избыточной щелочности до рН 5–7.

Хвосты контрольной медной флотации вкрапленных руд, как правило, содержат не более 30–35 % S, поэтому направляются на пиритную флотацию, которая проводится после удаления избыточной щелочности до рН 5–7.

В качестве собирателей сульфидных медных минералов применяются ксантогенаты (соли ксантогеновой кислоты ROC(=S)SH, средний расход обычно 10–30 г/т) и дитиофосфаты (10 г/т). Широко используется сочетание реагентов-собирателей. Например, при флотации медных руд за рубежом применяется реагент Z-200 (изопропилэтил-тионокарбамат), который является наиболее селективным по отношению к пириту в сочетании с изопропиловым или амиловым ксантогенатами. Часто используется сочетание сульфгидрильных собирателей с аполярными (машинное масло, керосин и т.п.). В СНГ наибольшее распространение получил бутиловый ксантогенат (С5Н9OS2K), который применяется на всех медных фабриках.

Общая доля ксантогенатов, используемых на фабриках США, составляет ~60 %, дитиофосфатов – около 40 %. Подавители минералов пустой породы при флотации медных вкрапленных руд обычно не применяются. Но если в пульпе повышенное содержание шламов, то в основную медную флотацию и в перечистки медного концентрата добавляют жидкое стекло (до 0,4 г/т). Если же в руде присутствуют окисленные медные минералы, то в измельчение и в основную медную флотацию подается сернистый натрий (200–300 г/т)

Подавители минералов пустой породы при флотации медных вкрапленных руд обычно не применяются. Но если в пульпе повышенное содержание шламов, то в основную медную флотацию и в перечистки медного концентрата добавляют жидкое стекло (до 0,4 г/т). Если же в руде присутствуют окисленные медные минералы, то в измельчение и в основную медную флотацию подается сернистый натрий (200–300 г/т)

Требования, которым должны соответствовать медный и пиритный концентраты, представлены в таблице 3 и 4.

Таблица 3. Требования по качеству медного концентрата (по ОСТ 48-77-82)

| Марка концентрата | Содержание, % | ||

| меди, не менее | примесей, не более | ||

| цинка | свинца | ||

| КМ-0 | 40 | 2 | 2,5 |

| КМ-1 | 35 | 2 | 3 |

| КМ-2 | 30 | 3 | 4 |

| КМ-3 | 25 | 5 | 4,5 |

| КМ-4 | 23 | 6 | 4,5 |

| КМ-5 | 20 | 7 | 4,5 |

| КМ-6 | 18 | 8 | 4,5 |

| КМ-7 | 15 | 8,5 | 5,0 |

| ППМ | 12 | 11 | 8 |

Таблица 4. Технические требования к пиритным концентратам, полученным при флотации сульфидных руд (по ГОСТ 444-51 «Колчедан флотационный»)

Технические требования к пиритным концентратам, полученным при флотации сульфидных руд (по ГОСТ 444-51 «Колчедан флотационный»)

Марка колчедана серного флотационного | Массовая доля, % | ||

| серы, не менее | примесей, не более | ||

| свинца и цинка | влаги | ||

| КСФ-1 | 47 | 1 | 3,8 |

| КСФ-2 | 45 | 1 | 3,8 |

| КСФ-3 | 42 | 1 | 3,8 |

| КСФ-4 | 38 | 1 | 3,8 |

Требования к получаемым медным и пиритным концентратам определяются в зависимости от типа руды и принятого метода их металлургической обработки.

Другие материалы в этой категории:

« Технология обогащения медно-никелевых руд

Минералы медной руды »

Наверх

Joomla SEF URLs by Artio

Популярные статьи

Обогащение руды

АРП-1Ц как сепаратор руды

Гравитационное обогащение золотосодержащих руд

Категории

- Физика (9)

- Радиационная безопасность (3)

- АСУ ТП / технологии (35)

- Спектрометрия/ Метрология (3)

- Горное дело (18)

- Золотая руда (3)

- Обогащение руд (2)

- Железная руда (4)

- Медная руда (12)

- Чёрные и цветные металлы (6)

Облако тэгов

Асу тп

Добыча золотоносных руд

Золотопиритные руды

Медная руда

Месторождения

Месторождения России

Обогащение руд

Радиационная безопасность

горное дело

детекторы

железная руда

золото

золотокварцевая руда

золотоносные руды

медь

никель

обогащение

руда

сульфидные руды

технологии

флотация

цветные металлы

черная металлургия

чёрные металлы

Плотность сульфида меди(II) в 285 единицах и справочная информация

Результаты поиска включают ссылки на различные страницы калькулятора, связанные с каждым найденным элементом. Используйте * в качестве подстановочного знака для частичного совпадения или заключите строку поиска в двойные кавычки («») для точного совпадения.

Используйте * в качестве подстановочного знака для частичного совпадения или заключите строку поиска в двойные кавычки («») для точного совпадения.

Поиск:

Точность: 01234

- Сульфид меди(II) весит 4,76 грамм на кубический сантиметр или 4 760 килограмм на кубический метр , т.е. плотность сульфида меди(II) равна 4 760 кг/м³. В имперской или американской системе измерения плотность равна 297,157 фунтов на кубический фут [фунт/фут³] или 2,751 унций на кубический дюйм [унций/дюйм³].

- Сульфид меди(II) представляет собой черное гексагональное или моноклинное кристаллическое твердое вещество или порошок.

- Также известен как: Сульфид меди.

Молекулярная формула: CuS

Элементы: медь (Cu), сера (S)

Молекулярная масса: 95,611 г/моль

Молярное объем: 20,086 CM³/моль

Реестр кассов (CAS RN): 1317- 40-4

- Закладки : [ вес к объему | объем к весу | цена | моль к объему и весу | масса и молярная концентрация | плотность ]

- Плотность Сульфид меди(II) в нескольких выбранных единицах измерения плотности:

- Плотность медь (II) сульфида г CM3 = 4,76 г/смграни

- Плотность медной (II) сульфида г мл = 4,76 г/мл

- Плотность Медной (II) Сульфид Гм3 = 0,0048 г/мм 30

- Плотность медного (II) сульфида кг M3 = 4 760 кг/м³

- Плотность медной (II) сульфид фунт в 3 = 0,17 фунт/в

- плотности Мгр (ii) сульфид фунт фут3 = 297,16 фунт/фут³

- См.

плотность Сульфид меди(II) в сотнях единиц измерения плотности, сгруппированных по весу.

плотность Сульфид меди(II) в сотнях единиц измерения плотности, сгруппированных по весу.

Copper(II) sulfide density values, grouped by weight and shown as value of density, unit of density

| 73.46 | gr/cm³ |

| 73 458.03 | г/дм³ |

| 2 080 099,65 | г/фут³ |

| 1 203,76 | г/дюйм³ | 8 | gr/m³ |

| 0.07 | gr/mm³ |

| 56 162 690.22 | gr/yd³ |

| 73 458.03 | gr/l |

| 18 364.51 | gr/metric c |

| 1 101.87 | gr/metric tbsp |

| 367.29 | gr/metric tsp |

| 73.46 | gr/ml |

| 17 379.3 | gr/US c |

| 2 172.15 | gr/fl. oz oz |

| 278 068.88 | gr/US gal |

| 34 758.61 | gr/pt |

| 69 517.22 | gr/US qt |

| 1 086.21 | GR/US TBSP |

| 362.07 | GR/US TSP |

| 4.76 | |

| 4.76 | |

| 4.76 | |

| 4.76 | |

| 134 788,19 | g/ft³ |

| 78 | g/in³ |

| 4 760 000 | g/m³ |

| 0 | g/mm³ |

| 3 639 281.12 | g/yd³ |

| 4 760 | g/l |

| 1 190 | g/metric c |

| 71.4 | g/metric tbsp |

| 23.8 | g/metric tsp |

4. 76 76 | г/мл |

| 1 126.16 | g/US c |

| 140.75 | g/fl.oz |

| 18 018.56 | g/US gal |

| 2 252.32 | g/pt |

| 4 504.64 | g/US qt |

| 70.39 | g/tbsp |

| 23.46 | g/tsp |

| 0 | kg/cm³ |

| 4,76 | kg/dm³ |

| 134.79 | kg/ft³ |

| 0.08 | kg/in³ |

| 4 760 | kg/m³ |

| 4.76 × 10 -6 | kg /mm³ |

| 3 639.28 | kg/yd³ |

| 4.76 | kg/l |

| 1.19 | kg/metric c |

| 0.07 | kg/metric tbsp |

| 0.02 | kg/metric tsp |

| 0 | kg/ml |

1. 13 13 | kg/US c |

| 0.14 | kg/fl.oz |

| 18.02 | kg/US gal |

| 2.25 | kg/pt |

| 4.5 | kg/US qt |

| 0.07 | kg/tbsp |

| 0.02 | kg/tsp |

| 4.68 × 10 -6 | long tn/cm³ |

| 0 | long tn/dm³ |

| 0.13 | long tn/ft³ |

| 7.68 × 10 -5 | long tn/in³ |

| 4.68 | long tn/m³ |

| 4.68 × 10 -9 | long tn/mm³ |

| 3.58 | long tn/yd³ |

| 0 | длинный тн/л |

| 0 | long tn/metric c |

| 7.03 × 10 -5 | long tn/metric tbsp |

2. 34 × 10 -5 34 × 10 -5 | long tn/metric tsp |

| 4,68 × 10 -6 | Длинной TN/ML |

| 0 | Длинной TN/US C |

| 0 | LON галлон |

| 0 | long tn/pt |

| 0 | long tn/US qt |

| 6.93 × 10 -5 | long tn/US tbsp |

| 2.31 × 10 -5 | long tn /US tsp |

| 4 760 000 | µg/cm³ |

| 4 760 000 000 | µg/dm³ |

| 134 788 189 816 | µg/ft³ |

| 78 002 424,64 | µg/in³ |

| 4 760 000 000 000 | µg/m³ |

| 4 760 | µg/mm³ |

| 3 639 281 124 080 | µg/yd³ |

| 4 760 000 000 | µg/l |

| 1 190 000 000 | µg/metric c |

| 71 400 000 | µg/metric tbsp |

| 23 800 000 | µg/metric tsp |

| 4 760 000 | µg/ml |

1 126 160 008. 12 12 | µg/US c |

| 140 770 000.9 | µg/fl.oz |

| 18 018 560 072.8 | µg/US gal |

| 2 252 320 011.48 | µg/pt |

| 4 504 640 022.96 | µg/US qt |

| 70 385 000.45 | µg/tbsp |

| 23 461 666.77 | µg/tsp |

| 4 760 | mg/cm³ |

| 4 760 000 | mg/dm³ |

| 134 788 189.82 | mg/ft³ |

| 78 002.42 | mg/in³ |

| 4 760 000 000 | mg/m³ |

| 4.76 | mg/mm³ |

| 3 639 281 124.08 | mg/yd³ |

| 4 760 000 | mg/l |

| 1 190 000 | мг/метрический c |

| 71 400 | mg/metric tbsp |

| 23 800 | mg/metric tsp |

| 4 760 | mg/ml |

1 126 160. 01 01 | mg/US c |

| 140 753.2 | mg/fl.oz |

| 18 018 560.12 | mg/US gal |

| 2 252 320.01 | mg/pt |

| 4 504 640.03 | mg/US qt |

| 70 385 | mg/tbsp |

| 23 461.67 | mg/tsp |

| 0.17 | oz/cm³ |

| 167.9 | oz/dm³ |

| 4 754.51 | oz/ft³ |

| 2.75 | oz/in³ |

| 167 904.06 | oz/m³ |

| 0 | oz/mm³ |

| 128 371.86 | oz/ ярд³ |

| 167.9 | oz/l |

| 41.98 | oz/metric c |

| 2.52 | oz/metric tbsp |

| 0.84 | oz/metric tsp |

0. 17 17 | oz/ml |

| 39.72 | oz/US c |

| 5.33 | oz/fl.oz |

| 635.59 | oz/US gal |

| 79.45 | oz/pt |

| 158.9 | oz/US qt |

| 2.48 | oz/tbsp |

| 0.83 | oz/tsp |

| 3.06 | dwt/cm³ |

| 3 060.75 | dwt/dm³ |

| 86 670.82 | dwt/ft³ |

| 50.16 | dwt/in³ |

| 3 060 751.08 | dwt/m³ |

| 0 | dwt/mm³ |

| 2 340 112.09 | dwt/yd³ |

| 3 060.75 | dwt/l |

| 765.19 | dwt/metric c |

| 45.91 | dwt/ metric tbsp |

15. 3 3 | dwt/metric tsp |

| 3.06 | dwt/ml |

| 724.14 | dwt/US c |

| 90.51 | dwt/fl.oz |

| 11 586.2 | dwt/US gal |

| 1 448.28 | dwt/pt |

| 2 896.55 | dwt/US qt |

| 45.26 | dwt/US tbsp |

| 15.09 | dwt/US tsp |

| 0.01 | lb/cm³ |

| 10.49 | lb/dm³ |

| 297.16 | lb/ft³ |

| 0.17 | lb/in³ |

| 10 494 | lb/m³ |

| 1.05 × 10 -5 | lb/mm³ |

| 8 023.24 | lb/yd³ |

| 10.49 | lb/l |

| 2.62 | lb/metric c |

0. 16 16 | lb/metric tbsp |

| 0.05 | lb/metric tsp |

| 0.01 | lb/ml |

| 2.48 | lb/US c |

| 0.33 | lb/fl.oz |

| 39.72 | lb/US gal |

| 4.97 | lb/pt |

| 9.93 | lb/ US QT |

| 0,16 | фунтов/TBSP |

| 0,05 | фунт/TSP |

0010114

Пищевые продукты, питательные вещества и калорииКРИСТАЛЛИЧЕСКИЕ ХЛОПЬЯ НАТУРАЛЬНАЯ МОРСКАЯ СОЛЬ, UPC: 813735015924 вес(а) 304 грамма на метрическую чашку или 10,2 унции на чашку в США [вес к объему | объем к весу | цена | плотность ] 5036 продукты, содержащие изолейцин . Список этих продуктов, начиная с самого высокого содержания изолейцина и самого низкого содержания изолейцина Гравий, вещества и маслаГравий, доломит весит 1 865 кг/м³ (116,42815 фунтов/фут³) с удельным весом 1,865 относительно чистая вода. Подсчитайте, сколько этого гравия требуется для достижения определенной глубины в цилиндрическом, четвертьцилиндрическом или прямоугольном аквариуме или пруду [вес к объему | объем к весу | цена ] Фарфор весит 2 403 кг/м³ (150,01439 фунтов/фут³) [вес к объему | объем к весу | цена | плотность ] Преобразование объема в вес, веса в объем и стоимости для Масло Crambe с температурой в диапазоне от 23,9°C (75,02°F) до 110°C (230°F) Веса и измерения A dekacandela – это единица силы света, кратная (см. Таблица перевода т/дюйм в кг/фут, конвертер единиц т/дюйм в кг/фут или конвертировать между всеми единицами измерения линейной плотности. КалькуляторыКалькулятор объема сферы с отношением площади поверхности к объему Теория функционала плотности исследование толерантности меди к сере: новая фазовая диаграмма медь-сераМеханизм толерантности к сере в системе Cu/CeO2 Ли, Чжаньшэн Лу, Цзунсянь Ян, Синли Чу, Яньсин Чжан, Д. МаМатериаловая наука, химия H3S расщепление на Cu (110): Информация о комбинированной периодической теории теории периодической плотности и микрокинетическом моделировании

|

плотность Сульфид меди(II) в сотнях единиц измерения плотности, сгруппированных по весу.

плотность Сульфид меди(II) в сотнях единиц измерения плотности, сгруппированных по весу. 01

01 01

01 01

01 76

76 54

54 75

75 76

76 76

76 8

8 42

42 09

09 38

38 71

71 com).

com). префикс deka) единицы силы света кандела и равная десяти канделам (10 кд). реакция на наведенный электрический потенциал на проводнике.

префикс deka) единицы силы света кандела и равная десяти канделам (10 кд). реакция на наведенный электрический потенциал на проводнике. В этой работе в качестве важного первого шага к…

В этой работе в качестве важного первого шага к… Мы обнаружили, что сегрегация Cu на поверхности Ni ослабляет адсорбцию S на…

Мы обнаружили, что сегрегация Cu на поверхности Ni ослабляет адсорбцию S на…