Подающие механизмы - механизмы подачи сварочной проволоки для полуавтоматов. Подающий механизм для полуавтомата

устройство, принцип работы, схема сборки и регулировка

В настоящее время многие владельцы машин или те, у кого есть частный дом, сталкиваются с проблемой небольшого ремонта. В этом случае помогает сварочный полуавтомат — устройство для сварки различных видов сталей. С его помощью легко починить деталь машины, изготовить необходимую металлическую конструкцию. Скорость работы напрямую зависит от подающего механизма для полуавтомата. Его несложно изготовить самостоятельно.

В настоящее время многие владельцы машин или те, у кого есть частный дом, сталкиваются с проблемой небольшого ремонта. В этом случае помогает сварочный полуавтомат — устройство для сварки различных видов сталей. С его помощью легко починить деталь машины, изготовить необходимую металлическую конструкцию. Скорость работы напрямую зависит от подающего механизма для полуавтомата. Его несложно изготовить самостоятельно.

Общие сведения

Сварочный полуавтомат — это прибор, предназначенный для соединения металлов методом электродуговой сварки. Отличие от классического сварочного аппарата в том, что вместо привычных вольфрамовых электродов применяется плавящаяся проволока. Она намотана на специальную бобину и по мере выполнения рабочего процесса автоматически разматывается.

Таким образом, происходит постоянная подача электрода в сварочную ванную. Саму сварку вручную проводит сварщик, который может регулировать скорость размотки катушки с проволокой.

Полуавтоматические устройства разделяются в зависимости от степени защиты сварочной зоны, а именно:

- Приборы, предназначенные для сварки с флюсом. В этом случае флюс входит как добавка в саму проволоку. Это достаточно дорогой способ и в самодельных устройствах используется редко.

- Аппараты, использующие газовую среду. Самый популярный и массовый способ среди сварщиков.

- Полуавтоматы, работающие со специальной порошковой проволокой. Этот вариант обычно используется совместно с газовой защитой.

Лучше всего полуавтомат раскрывает свои преимущества, когда нужно аккуратно, красиво и точно соединить стальные тонкие детали. Соединение будет надежным при самых разных марках стали, таких как легированные, низкоуглеродистые, нержавеющие.

Принцип работы

Самым распространенным видом сварочного прибора являются устройства, работающие в защитной газовой среде. Устройство сварочных полуавтоматов этого типа принципиально одинаково.

Основными узлами являются:

- Источник питания. Разные модели рассчитаны на разное напряжение. Оно может быть как однофазным, так и трехфазным. С помощью переключателя можно переходить с 380 вольт на привычные 220 вольт, что позволяет использовать агрегаты не только на производстве, но и в обычных бытовых условиях. Ток передаётся или через самодельный трансформатор, или через инвертор. Инвертор понижает напряжение и повышает силу тока.

- Электродная горелка вместе с трубкой для подвода газа.

- Баллон с газом для защиты зоны плавления.

- Специальный механизм движения проволоки.

- Блок управления и настройки.

Подача проволоки бывает в основном двух типов: толкающего или тянущего. Иногда применяются оба способа одновременно.

В моделях с толкающим механизмом проволока для сварки движется внутри направляющей трубки, когда специальный узел толкает наружу. В случае если применяется тянущий тип, то узел подачи расположен в глубине горелки и вытаскивает на себя электродную проволоку с бобины.

Принцип работы полуавтоматической сварки предусматривает управление и регулирование важнейших параметров: величину напряжения, силу тока и скорость разматывания катушек. Регулирование может быть переменным, с плавным изменением значений или ступенчатым. Некоторые устройства самостоятельно выбирают скорость подачи проволоки в зависимости от установленных сварочных значений.

Порядок действий при работе с аппаратом:

- Кнопкой «Пуск» включается источник питания.

- Выпускается на горелку защитный газ и подается напряжение.

- Узел подачи разматывает катушку.

- Между проволокой и поверхностью металла возникает электрическая дуга, и проволока начинает плавиться.

- Газ защищает зону плавления.

- Происходит сваривание металлических частей.

Сборка устройства

Если есть основные знания по базовым понятиям в электронике, при наличии некоторых инструментов и желания можно собрать сварочное полуавтоматическое устройство самостоятельно.

Если есть основные знания по базовым понятиям в электронике, при наличии некоторых инструментов и желания можно собрать сварочное полуавтоматическое устройство самостоятельно.

Для успешного проведения сварки важно, чтобы основные значения напряжения, силы тока и скорости движения электрода находились в оптимальном равновесии. Для этого нужен источник питания, имеющий стабильное вольт-амперное значение. Неизменяемое напряжение поддерживает постоянную длину дуги. Сварочный ток регулирует величину скорости движения проволоки и величину импульса, необходимого для розжига и поддержания ровного горения.

Конструирование трансформатора

Мощность трансформатора в сварочном устройстве зависит от величины сечения проволоки. Например, в стандартном варианте, при толщине проволоки до одного миллиметра, величина силы тока может составлять 160 ампер. Для получения такой величины необходим трансформатор с мощностью не менее трех киловатт. Сердечником трансформатора служит ферритовая металлическая конструкция кольцеобразной формы.

Сердечник должен иметь диаметр в 40 квадратных сантиметров. Первичная обмотка состоит из провода ПЭВ, у которого толщина около двух миллиметров. Провод вплотную наматывается на сердечник, и количество витков должно быть равно 220. Нужно следить за плотностью прилегания витков — свободного пространства не должно быть. После создания первого слоя создается еще один слой из бумажной или тканевой ленты, который закрепляется тесемкой.

Сердечник должен иметь диаметр в 40 квадратных сантиметров. Первичная обмотка состоит из провода ПЭВ, у которого толщина около двух миллиметров. Провод вплотную наматывается на сердечник, и количество витков должно быть равно 220. Нужно следить за плотностью прилегания витков — свободного пространства не должно быть. После создания первого слоя создается еще один слой из бумажной или тканевой ленты, который закрепляется тесемкой.

На вторую часть наматывается вторичная обмотка. Для неё требуется медный провод с диаметром не менее 60 квадратных миллиметров. Наматывается 56 витков. Как и в первом случае, после этого создается второй защитный слой.

Полученный трансформатор с мощностью в три киловатта и силой тока до 200 ампер способен обеспечить правильную скорость движения гибкого электрода.

Механизм автоподачи

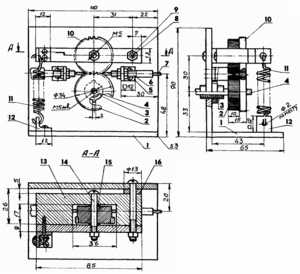

Проволокоподающий механизм, отвечающий за самостоятельную подачу электродной проволоки в ванную сварки, — один из самых ответственных узлов прибора. Механизм подачи проволоки для полуавтомата своими руками можно собрать из узла обычных дворников автомашины. Вполне подойдет стеклоочиститель от ГАЗ-69. Сварочная горелка соединена с протяжкой для полуавтомата. Своими руками чертежи делать уже не надо, они есть в свободном доступе:

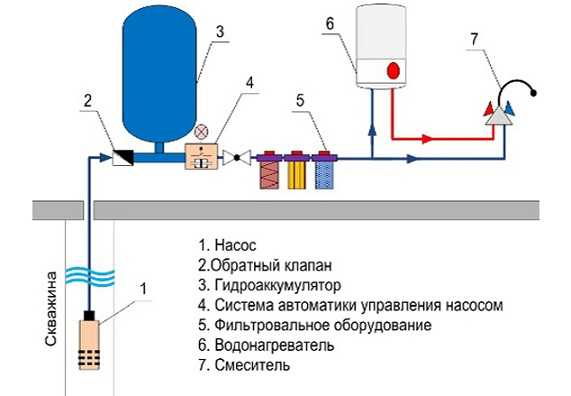

Схема податчика включает в себя:

- Основание (1).

- Проволоку (7).

- Направляющий рукав (6).

- Ведущий ролик подачи и ведомый (2, 10).

- Ось ролика ведомого (14).

- Кронштейны (5, 12).

- Пружинку прижимную (11).

- Подшипник втулочный и стопор в виде гайки (3).

- Катушечный стержень (8).

- Планку прижимную (9).

- Штуцер дистанционный (16).

- Вал выходной редуктора (4).

- Обойму ролика ведомого (13).

- Шайбу (15).

Часть горелки связана одновременно с протяжным механизмом для полуавтомата, с узлом подачи защитного газа и блоком проводки электротока. Сама проволока пропускает электрический ток, а по шлангу подается газ. Проволока вставляется в один конец направляющей трубы с резьбой диаметром 4 миллиметра и протягивается через длинную трубку в направляющую сварочной горелки. В качестве направляющей можно использовать оболочку от спидометра автомобиля сечением 1,2 миллиметра.

Кнопка запуска на кронштейне прикрепляется к каналу внутри горелки, где подключается к кабелю. Там же монтируют трубку подвода газа. Горелка состоит из двух идентичных половинок, а провода и шланги собираются в один жгут и скрепляются специальными прищепками или металлическими полосками.

В конструкцию сварочной горелки входят:

- Кнопка запуска (7).

- Кронштейн (8).

- Направляющая (1).

- Защитная обшивка (13).

- Рукав для проволоки (2).

- Канал-основа (3).

- Инжекторная трубка (4).

- Газовый шланг (5).

- Провод (6).

- Винт стопора (9).

- Гайка из латуни (10).

- Шайбочка (11).

- Втулка с наконечником (12, 14).

Лентопротяжный механизм может быть организован с помощью электромотора с редуктором от автомобильных дворников. Например, от ГАЗ-69.

Перед началом обработки двигателя надо убедиться, что его вал вращается в одном направлении, а не «влево-вправо».

Необходимо выходной вал сточить до 25 миллиметров и нарезать на нём левую резьбу сечением в 5 миллиметров.

Впереди на роликах вырезают зубья шириной в 5 миллиметров и создают зубчатое соединение. Сзади на роликах делаются сечения шириной до 10 миллиметров для лучшего сцепления с проволокой. На ось, которая пересекает проволоку и втулку, насаживается один конец рамки ведомого ролика. Второй конец скрепляется с пружиной, которая зажимает электродную проволоку между роликами.

Весь узел подачи вместе с газовым клапаном, выключателем и резисторами располагают на текстолитовой плате. Она же закрывает щиток управления. Подающая бобина с проволокой устанавливается в 20 сантиметрах от узла подачи.

Во время подготовки к работе направляющие приближают к роликам и закрепляют при помощи гаек. Проволоку через направляющие протягивают в горелку. Наконечник прикручивают к горелке и надевают защитную обшивку, который закрепляется винтами. Газовый шланг соединяется с клапаном, и в редукторе создают давление около полутора атмосфер.

Электрическая схема протяжки

На скорость протягивания проволоки влияет не только механическая, но и электрическая часть устройства.

Электрическое управление происходит по такому сценарию. Когда включен переключатель SB1, то при замыкании кнопки SA1 начинает срабатывать реле K2. Его работа задействует реле К1 и К3. Один из контактов К1.1 отвечает за газовую подачу, при этом К1.2 соединяет цепь и включает подачу электрического тока к электродвигателю. Двигательный тормоз выключается через К1.3. Время обратных действий задается резистором R2, и через этот промежуток времени срабатывают контакты реле К3. Результатом этих действий является подача газа в горелку, но процесс сварки еще не начат.

Сварочный процесс начинается после того, как зарядится конденсатор С2 и выключится реле К3. Тогда электродвигатель запускается, срабатывает реле К5, начинается подача проволоки и сварка.

Главным элементом узла управления, который отвечает за стабилизацию тока, является микроконтроллер. Параметры и возможность регулировки силы тока зависят от этого электрического элемента.

Когда размыкаются контакты кнопки SA1, в свою очередь, размыкается реле К2, тем самым выключая реле К1. Подача тока прекращается с помощью контакта К1.1, и тогда сварка прекращается.

Окончательный монтаж

Сначала в каркас монтируется преобразующий трансформатор с узлом управления. К трансформатору присоединяется сетевой кабель. Отдельным узлом собирается блок управления. Его блок при помощи кабеля подключается к трансформатору и горелке. Затем баллон с газом соединяется с горелкой.

Для изготовления и сборки нужен такой набор инструментов:

-

Сварочный аппарат.

Сварочный аппарат. - Тиски с зубилами.

- Паяльник.

- Молоток.

- Плоскогубцы.

- Болгарка.

- Острый нож с линейкой.

- Комплект метчиков.

- Ножовка и дрель.

Правила безопасности

Сварочный полуавтомат замечательно подходит для выполнения ряда работ в домашних условиях. С его помощью даже новичок может получить чистый и красивый шов при сваривании различных материалов.

Чтобы работа была комфортной и производительной, нужно соблюдать ряд важных правил и особенно требования техники безопасности, а именно:

- К сварочному аппарату должен быть свободный доступ со всех сторон.

- Перед началом работ необходимо проверить заземление прибора и исправность всех соединений.

- Смотреть на световую дугу нужно через специальные средства защиты глаз.

- Сварочные работы в помещении нужно проводить при постоянном проветривании.

- Любые ремонтные работы надо проводить во время полного обесточивания устройства.

Соблюдение несложных правил сведет к минимуму риск травматизма, ожогов и обеспечит производительную сварку.

Оцените статью: Поделитесь с друзьями!remoskop.ru

Подающее устройство для полуавтомата своими руками

Сварочные полуавтоматы, имеющие в конструкции подающее устройство для проволоки, незаменимы в процессе многих сварочных работ, особенно при проведении кузовного ремонта автомобиля. Среди их многообразия достаточно сложно понять, какой выбрать. Для этого нужно знать, как действует инструмент.

Процесс сварки заключается в соединении деталей, осуществляемом при нагревании и последующем деформировании твердых материалов. При осуществлении подачи тепловой энергии металл начинает плавиться, в результате чего отдельные части соединяются в одно целое. Сварка будет наиболее качественной при определенной силе тока и соответствующем напряжении. Скорость процесса и расходование инертного газа также имеют значение при проведении работ.

Сварочный полуавтомат действует в разных режимах, которые предусматривают использование сварочной проволоки вместо электродов. В месте соединения элементов должен образоваться прочный шов. Перед тем, как выбрать и начать использование сварочного полуавтомата, необходимо знать элементы его конструкции.

Сварочный полуавтомат действует в разных режимах, которые предусматривают использование сварочной проволоки вместо электродов. В месте соединения элементов должен образоваться прочный шов. Перед тем, как выбрать и начать использование сварочного полуавтомата, необходимо знать элементы его конструкции.

- Источник питания.

- Подающее устройство.

- Горелка сварочная.

- Система управления аппаратом.

- Шланги.

- Кабели.

Для подачи проволоки используются электродвигатель, редуктор и ролики. Сварка с использованием полуавтомата достаточно популярна и применяется в основном при осуществлении работ со сталью и алюминием. При этом важным является применение защитного газа, который предотвращает окисление металла. Сварка полуавтоматом представляет собой соединение металлов. Сварочный полуавтомат способен работать в следующих режимах:

- циклический;

- крупнокапельный;

- импульсивная сварка;

- сварка оптимизированной короткой дугой;

- ротационный перенос;

- перенос струйного металла.

Режим работ выбирается самим сварщиком в зависимости от того, с какими материалами ему придется иметь дело. Методов сварки существует всего три: внахлест, стыковой метод и сварка по готовым отверстиям.

Стыковой метод наиболее профессиональный из всех, он чаще всего используется в кузовных работах при ремонте автомобиля. Сначала проделываются отверстия, затем к ним припаиваются заранее подготовленные заплатки. Метод внахлест используется для точечного приваривания металлического фрагмента к поверхности.

Вернуться к оглавлениюВыбор оборудования для сварочных кузовных работ

Кузовные работы, в ходе которых осуществляется сварка, знакомы многим автолюбителям. К сожалению, кузов – уязвимое место любого авто. Для достижения максимально качественного результата сварка кузова должна производиться с использованием соответствующего способа и оборудования. Сварочный полуавтомат необходимо правильно выбрать, тогда его применение поможет сделать не просто качественный, но и ровный сварочный шов.

При проведении кузовных работ в основном используется сварка с применением углекислотного полуавтомата с устройством подачи проволоки. Углекислотный аппарат — наиболее универсальное средство ремонта корпуса авто путем сварки. Сварочные работы с использованием такого оборудования могут проводиться на участках кузова с толщиной металла более 0,6 мм.

Ремонт осуществляется легко и со значительной экономией времени. Поддаются сварке в этом случае даже пороги авто, лонжероны, крылья, устраняются несовершенства металла, выправляются вмятины. Углекислотный аппарат настолько широко применяется благодаря эксплуатируемому газу – двуокиси углерода, который путем подачи на участок сварки под давлением и вытесняет воздух.

Исключается окисление поверхности и образование оксидной пленки. Это значит, результат такой сварки будет качественным.

Цветные металлы поддаются сварке, если заменить двуокись углерода на аргон. Использование подачи проволоки подразумевает ее изготовление из аналогичного свариваемому материала.

Вернуться к оглавлениюТехнология сварки кузова автомобиля

Для проведения качественных работ по сварке автомобильного кузова полуавтоматом с устройством подачи проволоки нужно придерживаться четкой схемы действий – это и будет залогом хорошего результата. С самого начала необходимо оценить нагрузочную способность сети питания. Углекислотный аппарат – мощное электрическое устройство, сеть должна соответствовать его уровню.

Далее начинаются работы по внедрению присадочной проволоки, снимается сопло горелки вместе с наконечником. Устанавливается соответствующая полярность тока, применяется прижимной ролик с проволокой. Следует помнить, что если Вы собираетесь осуществлять флюсовую сварку, «+» должен установиться на зажим, а «-» — на горелку.

Использование обыкновенной проволоки подразумевает обратную полярность. В подающее устройство конец проволоки помещается на 20 см, припой придерживается от возможного осыпания, прижимной ролик перемещается. Уже на проволоку помещается медный наконечник и газовое сопло.

Следующим этапом будет подключение подачи газа. Редуктор устанавливается непосредственно на баллон, содержащий углекислоту, и полуавтомат соединяется с ним с помощью простого шланга. После завершения всех подготовительных действий нажимается клавиша, расположенная на рукоятке горелки. Происходит подача газа, затем – проволоки с током.

Приступая к сварочным работам, необходимо вырезать фрагмент металла, наложить его на место приваривания, зачистить края. Дуговая сварка происходит посредством небольшого отрыва дуги.

Вернуться к оглавлениюСоветы при проведении сварочных работ

Если Вы не профессионал в сварочном деле и решили впервые использовать углекислотный полуавтомат, обладающий специальной конструкцией подачи, необходимо принять во внимание некоторые советы профессионалов. В процессе использования полуавтомата необходимо знать, какой последовательности действий для достижения надежного качественного результата нужно придерживаться.

- Установить полярность сварочного тока. Прямая используется при проведении сварки с флюсовой проволокой, обратная – при применении газовой среды. Поменять полярность можно с помощью перестановки клемм на корпусе.

- Обязательно проведение регулировки подачи газа, проволочного натяжения, тока. Проволока начнет поступать в горелку тогда, кода начнется сам процесс сварки.

- Обеспечить мастера, проводящего сварочные работы, защитной маской для того, чтобы избежать попадания искр в лицо.

Наличие защитной маски и спецодежды при проведении сварочных работ с помощью полуавтомата обязательно. Эти средства индивидуальной защиты помогут Вам чувствовать себя увереннее и избежать многих опасных аспектов работы.

Автомобильный пол вполне можно сваривать с обеих сторон, но в этом случае обработка специальной грунтовкой обязательна. Перед началом работ по сварке поверхность должна быть подготовлена специально, иначе качество сварки окажется низким, на сварочном шве появятся нежелательные поры. Кроме удаления грязи и пыли, поверхность обязательно подвергается обезжириванию.

krasymavto.ru

основные элементы и их особенности

Довольно часто сварку приходится выполнять в специфических условиях, которые отличаются агрессивным характером. Необходимость в проведении подобных работ возникает на высотных стройках, во время устройства теплотрассы, а также для ремонта автомобильного транспорта.

Довольно часто сварку приходится выполнять в специфических условиях, которые отличаются агрессивным характером. Необходимость в проведении подобных работ возникает на высотных стройках, во время устройства теплотрассы, а также для ремонта автомобильного транспорта.

И нередко во время сварки температура наружного воздуха не благоприятствует специалистам, которые занимаются подобным делом. И когда сварочные аппараты эксплуатируются в таких условиях, увеличивается риск получения ими повреждения. В случае возникновения неполадок в работе сварочного оборудования на его ремонт приходится выделять немало времени и средств. В результате приходится задумываться о поиске места, где бы владельцу могли предложить комплектующие для сварочных полуавтоматов. Обычно ему приходится подыскивать определенный набор комплектующих для сварочных полуавтоматов, включающих такие, как:

- блок управления;

- горелка;

- сварочный рукав.

Блок управления сварочным полуавтоматом

Подобный элемент необходим для сварочного аппарата, чтобы контролировать сварочный процесс, изменять при необходимости скорость подачи проволоки, время, затрачиваемое на продувку защитного газа, а также время, в течение которого происходит зажигание дуги. Вместе с тем на этот элемент возлагаются и другие важные функции:

Подобный элемент необходим для сварочного аппарата, чтобы контролировать сварочный процесс, изменять при необходимости скорость подачи проволоки, время, затрачиваемое на продувку защитного газа, а также время, в течение которого происходит зажигание дуги. Вместе с тем на этот элемент возлагаются и другие важные функции:

- разгон и торможение двигателя;

- возможность задействования предпочтительного режима сварки;

- обеспечение защиты двигателя на случай возникновения перегрузок.

Горелки для сварочных полуавтоматов

Этот элемент относится к числу наиболее востребованных комплектующих. Горелки для сварочных полуавтоматов необходимы для обеспечения подачи проволоки и защитного газа в область сварочной дуги. Подавляющее большинство горелок объединяет наличие стандартной конструкции, благодаря которой исключаются проблемы при выборе этого элемента для определенной модели сварочного аппарата.

Чтобы не ошибиться с выбором горелки для сварочного полуавтомата, следует учесть такие важные параметры, как:

- качество сопла;

- токопроводящий наконечник.

Эксплуатация подобных элементов проходит в условиях повышенных температур, при которых они подвергаются механическому воздействию со стороны сварочной проволоки.

Сварочный рукав для полуавтомата

Этот элемент в сварочном оборудовании выполняет роль транспортного коридора. Благодаря ему защитный газ может поступать из баллона к горелке. Особенностью рукавов, которые изготовлены с соблюдением требований ГОСТ 9356-76, является способность выдерживать температурные колебания в диапазоне от — 35 до + 70 градусов Цельсия. Эта часть сварочного полуавтомата характеризуется наличием трехслойной структуры материала: для внутреннего и наружного слоя используется резина, а в середине располагается основа из хлопчатобумажной оплетки.

Этот элемент в сварочном оборудовании выполняет роль транспортного коридора. Благодаря ему защитный газ может поступать из баллона к горелке. Особенностью рукавов, которые изготовлены с соблюдением требований ГОСТ 9356-76, является способность выдерживать температурные колебания в диапазоне от — 35 до + 70 градусов Цельсия. Эта часть сварочного полуавтомата характеризуется наличием трехслойной структуры материала: для внутреннего и наружного слоя используется резина, а в середине располагается основа из хлопчатобумажной оплетки.

Механизм подачи проволоки

В нём подача проволоки к сварочной зоне осуществляется со скоростью, соответствующей скорости его расплавления, для чего используются подающие ролики. Этот процесс происходит в виде вытягивания проволоки в катушке, от которой она уже идет по пакету шлангов, имеющих на концах горелку.

В нём подача проволоки к сварочной зоне осуществляется со скоростью, соответствующей скорости его расплавления, для чего используются подающие ролики. Этот процесс происходит в виде вытягивания проволоки в катушке, от которой она уже идет по пакету шлангов, имеющих на концах горелку.

Перед подающими роликами находится направляющий мундштук, основная функция которого заключается в придании проволоке необходимого положения. При этом непосредственно за роликами расположен приемный мундштук, куда и поступает проволока. Также у подобных механизмов может быть предусмотрено направляющее устройство. Оно необходимо для предотвращения изгиба проволоки, к появлению которого приводит наматывание ее на катушку.

Двигаться подающие ролики проволоки заставляет электродвигатель постоянного тока, для которого предусмотрена возможность плавного регулируемого выбора скорости вращения. Выпускаемые сегодня устройства, предназначенные для регулируемой сварки, оснащены тахометром, который обеспечивает контроль скорости поступления проволоки. Причем сам процесс ее регулировки осуществляется в условиях любой нагрузки. Если сварка выполняется в режиме МИГ/МАГ, то проволока обычно поступает со скоростью от 2 до 20 метров в минуту, а в высокопроизводительных приборах этот процесс может происходить еще быстрее. По этой причине между мотором и приводным валом установлена передача.

Особое внимание следует уделить тому, чтобы в результате работы механизма подачи проволоки не пострадала поверхность сварочной проволоки. По этой причине следует использовать подающие ролики подходящего размера, которые позволят избежать чрезмерного повышения удельного давления на поверхность проволоки. Приводы, состоящие из 4 роликов, отличаются от двухроликовых аналогов тем, что благодаря им проволока может поступать с незначительным давлением прижима, причем здесь исключается риск ее проскальзывания.

При необходимости можно добиться дополнительного уменьшения давления прижима между роликами, что возможно осуществить за счет увеличения количества роликов. Конструкция четырехроликовых приводов отличается тем, что в ней предусмотрена многозвеньевая связь, обеспечиваемая зубчатыми соединениями, а двигаться их заставляет мотор.

Выбор силового кабеля

Для сварочного оборудования необходимо обеспечить силу тока определенного номинала. И часто для этого приходится подбирать соответствующий силовой кабель. При этом ошибки здесь недопустимы, а для этого необходимо знать ключевые критерии его выбора.

Материал проводника

Если обратиться к седьмому изданию «Правил устройства электроустановок», то там сказано, что ни в коем случае не должны применяться алюминиевые проводники, сечение которых менее 16 кв. мм. Выбор в пользу проводников с большим сечением целесообразен ввиду экономических причин, поскольку стоимость алюминия меньше меди. Причина отказа от его использования связана с высоким удельным сопротивлением: по этому параметру подобный проводник превышает медный почти в два раза. Таким образом, толщина алюминиевого кабеля должна быть в 2 раза больше медного, и это притом, что через оба проводника будет проходить одинаковое количество тока.

Чтобы соблюсти правила пожарной безопасности, необходимо выполнять соединение алюминия в соответствии с действующими нормами. Этот материал подвержен окислению, которое происходит за довольно непродолжительное время, что приводит к увеличению переходного сопротивления, в результате возникает перегрев соединения, а это создает угрозу пожара.

Применять клеммники для этой цели — не лучшее решение. По этой причине потребуется пайка алюминия, но вначале должна быть выполнена его обработка кислотным флюсом. Учитывая, что в некоторых случаях пайка этого материала может не получиться, желательно для этих целей использовать сварку. Но, думается, не каждый владелец согласится нести себе в квартиру большой газовый баллон, чтобы сварить несколько проводов.

Следует учесть, что алюминий является более хрупким материалом по сравнению с медью: разница по этому параметру достигает 10 раз. Поэтому желательно остановить выбор на медном кабеле, потому что помимо обычного соединения при помощи клеммника можно рассмотреть вариант с пайкой, а также скручиванием провода. Прочность — одно из весомых преимуществ проводников из меди.

Сечение

В современных условиях, когда в домах количество подключаемых к сети приборов все увеличивается, приходится рассматривать кабели, обладающие все большим сечением, которые исключат вероятность их перегрева и сгорания. Если будет достигнута номинальная мощность, то в этом случае может произойти нагрев проводника, сопровождающийся оплавлением изоляции.

В современных условиях, когда в домах количество подключаемых к сети приборов все увеличивается, приходится рассматривать кабели, обладающие все большим сечением, которые исключат вероятность их перегрева и сгорания. Если будет достигнута номинальная мощность, то в этом случае может произойти нагрев проводника, сопровождающийся оплавлением изоляции.

Свести к минимуму риск ее возгорания и избежать неприятных последствий, если потребуется подключить к кабелю дополнительное устройство, можно путем выбора проводника с запасом сечения. Оптимальный вариант такого кабеля — проводник ½. При этом допустимо применять и любые другие кабели при условии, что их сечение как минимум в 1,5 раза превосходит необходимое для техники.

Такая характеристика, как число жил определяет гибкость кабеля. С увеличением жил уменьшается сечение каждой из них, что обеспечивает более высокую гибкость. Для наружной прокладки желательно выбирать гибкие проводники. А вот для штроб нет никаких ограничений, но при этом лучше всего, чтобы они были одножильные.

Изоляция

Обязательное требование, которому должен удовлетворять проводник — наличие качественной изоляции всех жил. Используемая изоляция должна отличаться рядом свойств: быть эластичной, переносить температурные колебания. Плюсом будет и наличие у каждой жилы своего цвета, что упростит процедуру подключения. Рекомендуется выбирать кабели, жилы которых заключены во внешнюю оболочку.

Обязательное требование, которому должен удовлетворять проводник — наличие качественной изоляции всех жил. Используемая изоляция должна отличаться рядом свойств: быть эластичной, переносить температурные колебания. Плюсом будет и наличие у каждой жилы своего цвета, что упростит процедуру подключения. Рекомендуется выбирать кабели, жилы которых заключены во внешнюю оболочку.

Качественная работа электросварочного оборудования во многом зависит от используемых комплектующих. Выбирая запчасти для инвертора, необходимо учитывать множество различных параметров, о которых может знать только специалист. Поэтому, если вам необходим аппарат для решения специфических задач, желательно его выбор делать совместно с опытным консультантом, который сможет подобрать для вас вариант с учетом ваших потребностей.

Оцените статью: Поделитесь с друзьями!stanok.guru

Подающие механизмы для полуавтоматов

Подающие механизмы для полуавтоматов

Подающий механизм для полуавтомата - ключевой узел в полуавтоматической сварке. Он упростил работу сварщика. В чем это проявилось? И какие подающие механизмы существуют сейчас?

ФУНКЦИЯ ПОДАЮЩЕГО МЕХАНИЗМА

При газосварке, которая существовала раньше полуавтоматической сварки, существовала проблема, которую решило возникновение подающих механизмов. Эта проблема заключалась в том, что во время сварки у сварщика были задействованы обе руки. В одной была горелка, в другой он держал электрод.

Но с приходом в область сварки электричества было изобретено, как автоматизировать второе действие - так, чтобы:

• во-первых, электрод подавался без занятия второй руки человека.• во-вторых, чтобы электрод был "бесконечным" и освободилось время, ранее затрачиваемое на смену электродов.Два этих вопроса были решены с появлением подающего механизма. Его возникновение освободило вторую руку у сварщика и создало "бесконечный электрод".

ПОДАЧА ЭЛЕКРОДА

Вследствие возникновения подающего механизма сварка была названа полуавтоматической. Почему не "автоматической"? Потому что автоматическая - это сварка, где процессы еще более автоматизированы. В автоматической сварке освобождается и оставшаяся рука сварщика - горелка ведется по автоматизированному алгоритму.

Чтобы подвести электрод к горелке, надо было решить две возникающие проблемы. Вследствие этого было придумано использовать катушки проволоки. При этом возникли следующие вопросы: первый - как из катушки подавать проволоку в рукав, а второй - как по рукаву "проталкивать" ее вперед, к зоне сварки.

Проблемы были успешно решены, и сейчас в полуавтоматической сварке мы успешно пользуемся плодами этих решений.

• Во-первых, подача в рукав происходит через такие приспособления, как ролики. Их два (или четыре) - один подает, второй зажимает. Первый снизу - по нему проволока идет, второй сверху - он направляет проволоку вперед.• Во-вторых, после роликов проволока попадает в рукав, и по специальному каналу, который идет параллельно с каналами подачи тока и защитного газа, идет к горелке. Подача проволочного электрода происходит за счет электричества.ФУНКЦИОНАЛЬНОСТЬ И УДОБСТВО ПОДАЧИ

Как проталкивается проволока в рукав? Несмотря на простоту вопроса, есть три варианта, как это происходит.

• Во-первых, электрод "проталкивается" ("толкательный" импульс - перед началом рукава).• Во-вторых, электрод тянется (когда данный механизм расположен в горелке и он тянет проволоку к себе).• И в-третьих, тот и другой вместе - комбинированный. Это используется, когда, например, длина рукава большая и один из этих механизмов не справится доставить электрод в зону сварки.В современных моделях предусмотрены такие функции, как:

• протягивание проволочного электрода до горелки перед началом сварки.• торможение подачи электрода, когда возникает риск "залипания" проволоки при сварке.ПАНЕЛЬ ПОДАЮЩЕГО МЕХАНИЗМА

Когда подающий механизм вынесен за пределы источника питания, то удобство от этого следующее. Подающий механизм становится легче и меньше по размеру, чем источник питания. Поэтому подающий механизм можно поднести к месту сварки, куда не всегда можно доставить источник питания.

По этой причине управление сварочным процессом происходит с панели подающего механизма. На панели устройства есть разъемы для зажима массы и кабеля с горелкой. Там же есть все нужные для работы выключатели, отсюда можно полноценно управлять сваркой, задавая все необходимые параметры.

СКОРОСТЬ И МОЩНОСТЬ

Коль скоро подающие механизмы полуавтоматов существуют в первую очередь с целью подачи проволоки, то скорость ее подачи - определяющий фактор. Другой фактор - это толщина проволоки.

Чем больше скорость подачи, а также, чем толще электрод - тем больше нужна сила тока. Разные подающие механизмы рассчитаны на разные эти параметры.

svarkaland.ru

Подающие механизмы - механизмы подачи сварочной проволоки для полуавтоматов

Подающий механизм осуществляет подачу сварочной проволки непосредственно в зону сварки в процессе полуавтоматической сварки. Это весьма небольшое по размеру устройство, обычно смонтированное в составе конструкции сварочного полуавтомата, либо поставляемое отдельно для использования совместно со сварочными выпрямителями. Включается и выключается механизм подачи проволоки дистанционно, для этого на горелке расположена специальная кнопка. В процессе производства работ механизм подачи сварочной проволоки для полуавтомата применяется в двух вариантах исполнения:

- открытый, с наружным расположением кассеты, в которой размещается сварочная проволока;

- закрытый, с размещением кассеты внутри корпуса сварочного полуавтомата.

Механизм подачи сварочной проволоки состоит из следующих элементов:

- кассеты;

- размоточного устройства;

- электродвигателя;

- механизма, предназначенного для правки проволоки;

- газового электромагнитного клапана.

Подающий механизм для полуавтомата оборудован системой управления, которая размещается на его лицевой панели и состоит из регуляторов, управляющих скоростью подачи проволоки и силой тока. С их помощью можно поддерживать требуемые параметры расхода и давления газа, который подается в зону сварки. Подающие механизмы сварочных полуавтоматов оборудуются двумя или четырьмя роликами, которые и передают движение от электродвигателя сварочной проволоке. Наличие сменных направляющих втулок позволяет без особых проблем переналаживать механизм подачи в случае смены диаметра применяемой в процессе сварки проволоки, а возможность динамической остановки при окончании процесса сварки помогает исключить вероятность ее залипания. Некоторые модели подающего механизма для полуавтоматов имеют в составе своей конструкции клапан и фитинг, с помощью которых можно подключать горелки, оборудованные водяным охлаждением

Современный механизм подачи сварочной проволоки, оборудованный двумя роликами, позволяет осуществлять подачу проволоки через размещенную в газовой горелке спираль непосредственно в зону, где осуществляется сварка. Его литой корпус способен выдерживать динамические и длительные статические нагрузки, обеспечивая равномерное движение проволоки без каких бы то ни было деформаций. В программируемых, импульсно-дуговых и синергетических сварочных аппаратах применяется четырехроликовый механизм подачи проволоки, где обе пары роликов работают синхронно, исключая любые погрешности в равномерности подачи проволоки и обеспечивая требуемый показатель силы тока, а, значит, и напряжения на сварочной дуге. Если усилие прижатия проволоки отрегулировано правильно, то проволока при подаче в зону сварки движется без проскальзывания. На некоторых модификациях сварочных синергетических аппаратов (например, Меркле) перед четырехроликовой системой подачи проволоки устанавливается еще одна пара роликов, используемая в качестве проволоковыравнивателя. Такая система обязательно применяется в случае использования в процессе сварки порошковой проволоки с диаметром от 0,8 до 4 мм.

От конструкции подающего механизма, как и от размера и количества установленных роликов, зависит выбор типа сварочной проволоки. Разные модели подающих механизмов для полуавтоматов отличаются по силе используемого сварочного тока и напряжению питания, по скорости перемещения проволоки и по некоторым другим техническим характеристикам. Однако каждая из существующих на сегодняшний день модификаций подающего механизма сварочных полуавтоматов обеспечивает стабильную подачу проволоки.

kpsk.ru

Механизм подачи сварочной проволоки Svapka.Ru Vol 3.0

В качестве привода для протяжного механизма сварочного полуавтомата Svapka.Ru Vol 3.0 был использован двигатель ВАЗ 2112 от заднего стеклоочистителя. Сам редуктор работал немного не так, и его пришлось переделать. Фотографий переделки не много, но я постараюсь объяснить что было сделано.

Если включить двигатель, то его вал начинает крутиться и дойдя до определенного момента он начинает двигаться обратно. Это было сделано для того, что бы в автомобиле не делать лишние тяги для передачи движения щеткам. Нам такой принцип работы не нужен, поэтому немного переделываем.

Разбираем редуктор и вынимаем ось.

Далее, там где стояла ось это место отпиливаем, что бы оно не мешало нам. Выбиваем оттуда втулку и впрессовываем ее в другое отверстие, предварительно рассверлив его под нужный размер.

Рассверливать нужно только в сверлильном станке, иначе будет перекос и ось будет стоять криво.

Вставляем ось в нужное место, смазываем и собираем

Чтобы не попадала пыль во внутрь редуктора, нужно закрыть отверстие. Берем пробку от пузырька

И вставляем ее, надежно закрыв отверстие.

Далее выпиливаем основание из диэлектрика под размер аппарата. Сверлим нужные отверстия. Подгоняем все на месте.

Начинаем собирать.

Собрали, вот что получилось. Можно ставить в аппарат.

К сожалению фоток больше нет, может не совсем понятно как был переделан редуктор двигателя.

В любом случае было показано, что можно использовать любые редукторы, достаточно только немного переделать.

Если возникнут вопросы, задавайте их в комментариях.

Продолжение смотрите тут Сварочный полуавтомат Svapka.Ru Vol 3.0 от А до Я

Автор статьи и фото: Admin Svapka.ru

svapka.ru

Механизмы подачи сварочной проволоки: виды, характеристики

Аппараты для полуавтоматической сварки позволяют существенно увеличить качество сварного соединения и повысить производительность труда. Один из основных элементов такого устройства — механизм подачи проволоки в зону сварки.

Еще совсем недавно он представлял собой простое тянущее или толкающее устройство, на сегодняшний день такой механизм позволяет выполнять множество функций, а электронные системы управления и контроля параметров режима работы существенно упрощают сварочный процесс.

Устройство механизма подачи проволоки

Все подающие устройства можно разделить на три группы по способу протяжки проволоки:

- Самый распространенный — толкающий механизм подачи сварочной проволоки. Его преимущество заключается в том, что он располагается на корпусе сварочной установки или отдельно. Благодаря этому не происходит утяжеление горелки и снижается нагрузка на сварщика.

- Тянущий механизм размещен непосредственно в рабочей горелке и осуществляет вытяжку проволоки на себя. Отличается меньшей производительностью.

- Комбинированная схема встречается еще реже, она оснащается и тянущим, и толкающим приводом.

В зависимости от диаметра проволоки применяют 2-х и 4-х роликовые схемы. Первая состоит из ведущего и прижимного ролика и используется для проволоки небольшого диаметра (1-1,2 мм). Для работы с более толстым расходным материалом, в том числе и с порошковыми проволоками, используют схему с четырьмя роликами (2 ведущих и 2 прижимных). Такое оборудование позволяет осуществлять более стабильную подачу проволоки в зону сварки даже при значительном удалении механизма от горелки.

Благодаря прижатию проволоки между роликами и осуществляется ее продвижение.

При выборе механизма обязательно обращайте внимание на соответствие диаметра применяемых расходных материалов и возможностей аппарата.

Диаметр проволоки должен быть меньшим диаметра канала, в противном случае получить стабильную скорость подачи проволоки невозможно.

На практике применяют передвижные и стационарные установки подачи проволоки. Для бытовой эксплуатации (частные мастерские) целесообразно приобретать именно передвижные (переносные) устройства, которые отличаются небольшим весом, минимальными габаритами.

Современные установки для подачи проволоки

То время, когда механизм подачи проволоки для полуавтомата позволял только отрегулировать скорость (и то, приблизительно) за счет механизма редуктора, ушло безвозвратно. На сегодняшний день механизм такого назначения — сложное электронное устройство, позволяющее существенно упростить процесс сварки.

Управление механизмом осуществляется с пульта, совмещенного с горелкой. Большинство современных устройств могут работать в 2-х или 4-хтактном режиме. В первом случае подача проволоки начинается в момент нажатия на кнопку и заканчивается при ее отпускании. Во втором включение осуществляется кратковременном нажатии на кнопку, при необходимости отключения нужно нажать на клавишу повторно.

Практически все устройства могут работать в режиме продолжительной подачи и в режиме сварки короткими стежками.

Если предполагается работа с порошковой проволокой, обязательно убедитесь в том, что приобретаемый механизм может работать в таком режиме.

Электронные системы управления обеспечивают и другие необходимые функции, которые и отличают за современный механизм для подачи проволоки, как импортного, так и отечественного производства:

- Стабилизация скорости подачи проволоки.

- Возможность плавной регулировки скорости.

- Многие модели имеют функцию памяти, которая позволяет запомнить до 10 программ применяемых сварочных режимов.

- Доставку проволоки в горелку существенно упрощает функция холодной протяжки (работает в период прохождения проволоки через рукав).

- Долговечность оборудования обеспечивает функция продувки газом до начала выполнения сварочных работ и после их завершения.

- В некоторых моделях существует возможность регулировки времени отжига сварочной проволоки.

Современные устройства комплектуются информативными дисплеями и индикаторами, благодаря которым достаточно удобно контролировать и текущие параметры работы установки, заданные настройки и программы. Агрегаты достаточно просты в управлении, разобраться в устройстве можно даже на интуитивном уровне.

Конечно, многие умельцы, пытаясь сэкономить, монтируют механизмы для протяжки проволоки самостоятельно. Но такие агрегаты не могут сравниваться с современными установками заводского, особенно импортного производства. Поэтому, если вам требуется действительно профессиональное оборудование, обратите внимание именно на такие модели.

steelguide.ru