Правила эксплуатации и ремонта центробежных насосов. Подготовка центробежного насоса к ремонту

| Наименование Узла и детали | Возможные дефекты | Отбраковочные размеры и методы ремонта |

| Вал | Изгиб | Биение при проверке в центрах токарного станка превышает 0,03 мм |

| Износ резьбы | Забитые две-три нитки резьбы исправляют: резьбу, утратившую форму, срезают, наваривают, протачивают и нарезают новую | |

| Износ шеек | а) для подшипников скольжения: незначительные задиры и царапины устраняются притиркой пастой ГОИ; износ до 0,04 мм устраняется шлифовкой; износ более 0,04 мм – проточкой. б) для подшипников качения: овальность и конусность шеек вала не должна превышать половины величины допуска на обработку; шейка вала не должна иметь цветов побежалости, поверхность их должна быть чистой. | |

| Разработка шпоночных канавок | Отдельные риски или царапины исправляют шабером или напильником; при разработке шпоночной канавки е распиливают и заменяют шпонку; допускается расширение шпоночной канавки на 10%. | |

| Разработка заплечиков | Заплечики должны быть строго перпендикулярны. | |

| Поломка вала | Заменяется | |

| Защитные втулки вала | Износ | Максимальный износ по диаметру 2 мм |

| Конусность и волнистость | При конусности и волнистости 0,1 мм втулки шлифуют | |

| Биение | Более 0,03 мм - исправляют | |

| Задиры на внутренней резьбе | Незначительные задиры устраняются чистовым резцом | |

| Уплотнительные кольца рабочих колес и корпуса | Кольцевые задиры | Незначительные задиры устраняются шлифовкой |

| Износ | При износе, превышающем на 25% найденное по расчету, кольцо наплавляют или заменяют | |

| Средняя опора | Кольцевые задиры и износ | Нормальный зазор 0,3 мм на диаметр, при увеличении зазора на 50% опора ремонтируется или заменяется |

| Корпус | Свищи и раковины | Установка пробок с заваркой |

| Местный коррозионный износ | Устраняется путем заварки | |

| Износ посадочных мест | Исправляется расточкой | |

| Риски на привалочных поверхностях | Необходимо пришабрить | |

| Рабочее колесо | Коррозия, эрозия, кавитационный износ, поломка при попадании постороннего предмета | Постукиванием ручным молотком убеждаются в отсутствии трещин на рабочих колесах; проверяется состояние поверхностей каналов рабочих колес. Лопатки и стенки колес не должны быть выкрошены или разъедены. Торцевые поверхности и посадочные места рабочих колес должны быть чистыми и ровными. Посадочные места под уплотнительные кольца не должны иметь износ более 0,2 мм. Разрешается заварка дефектных мест у стальных колес с последующей статической балансировкой. |

| Подшипники качения | Увеличился зазор между внешней обоймой и корпусом | Не допускается зазор более 0,15 мм по диаметру. Зазор проверяется поворачиванием обоймы и промерами щупом |

| Нарушалась посадка внутренней обоймы на валу насоса | Внутренняя обойма должна плотно сидеть на валу насоса; посадка не должна быть слишком тугой, так как это может растянуть обойму в диаметре и уменьшить величину радиального зазора между шариками и обоймой, что может вызвать перегрузку и быстрое разрушение шарикоподшипника | |

| Отколы и трещины на крышках | Не допускаются | |

| Разрыв прокладок и износ фетровых уплотнений | Заменяются | |

| Повреждение крепежных деталей | При срыве ниток, наличии забоин и других повреждениях заменить | |

| Трещины и изломы на отбойных кольцах | Не допускается | |

| Цвета побежалости в любом месте подшипника. Сколы металла или трещины на обоймах и шариках | Подшипник заменяется | |

| Отпечатки тел качения на беговых дорожках. Шелушение или большое количество черных точек на поверхностях качения | Подшипник заменяется | |

| Наименование Узла и детали | Возможные дефекты | Отбраковочные размеры и методы ремонта |

| Подшипники качения | Раковины коррозионного характера. Забоины или вмятины на поверхности качения | Видимые невооруженным глазом – подшипник заменить; видимые через лупу четырехкратного увеличения – допускается к работе |

| Царапины или глубокие риски на поверхности качения | Располагаются вдоль беговых дорожек – подшипник допускается к работе; располагаются поперек беговых дорожек – подшипник бракуется | |

| Износ торцов на наружной или внутренней обойме | При глубине износа 0,3 мм подшипник заменить | |

| Повреждение сепаратора | Подшипник заменить. Подшипники, признанные годными, промываются в 6%-ой смеси легкого минерального масла и проверяются на легкость вращения. При наличии торможения, стука, заедания вторично промываются; при повторении дефектов заменяются. Подшипники, признанные годными, после промывки раствором проверяют путем замера осевой игры и радиального зазора. Зазоры могут превышать номинальные в 3 – 4 раза. | |

| Подшипники скольжения | Увеличенный зазор между валом и вкладышем | Максимальный зазор между валом и верхним вкладышем для диаметров вала 80 мм – 0,2 мм; 120 мм – 0,3 мм |

| Увеличенный боковой зазор между валом и вкладышем | Боковой зазор должен быть равным половине верхнего зазора | |

| Смазочные кольца имеют эллипсность, шероховатость, забоины, риски | Шероховатость, забоины и риски тщательно зачищаются шкуркой. При эллипсности свыше 2 мм кольцо в горячем состоянии выправляется на оправке | |

| Износ рабочей поверхности | При износе более 1 мм по диаметру вкладыши отдаются в ремонт | |

| Раковины или выкрашивание баббита | Когда раковины или выкрашивание обнаруживаются более чем на четверти всей поверхности, прибегают к перезаливке вкладыша | |

| Неплотное прилегание баббита к телу вкладыша | Неплотное прилегание баббита к телу вкладыша обнаруживается по дребезжанию в стыке заливки и вкладыша или проникновению керосина через краску. Подшипник перезаливается | |

| Неплотное прилегание обработанных поверхностей к корпусу подшипника | При отсутствии полного и равномерного прилегания вкладыша к корпусу подшипника их необходимо пришабрить. Проверка производится краской | |

| Неплотность стыков разъема | Плотность прилегания проверяется по плите. Если имеется менее одного пятна на 1 см2, вкладыши шабрятся | |

| Грундбукса | Увеличение внутреннего диаметра | Если внутренний диаметр грундбуксы на 25% больше принятого по чертежу для данного диаметра вала, грундбукса ремонтируется |

| Полумуфты: а) зубчатые б)тарельчатые | Отверстия в муфте для пальцев имеют выработку | При выработке более 2 мм муфты ремонтируются |

| Неплотная посадка на вал | Щуп 0,03 мм не должен проходить между ступицей полумуфты и валом | |

| Биение муфт | Торцовое и радиальное биение не допускается более 0,05 мм (нормально 0,02 – 0,03 мм) |

poznayka.org

Подготовка - насос - Большая Энциклопедия Нефти и Газа, статья, страница 1

Подготовка - насос

Cтраница 1

Подготовка насосов к ремонту должна выполняться согласно условиям работ, указанным в наряде. При этом агрегат должен быть остановлен, его запорная арматура ( задвижки и вентили) установлена в положение, обеспечивающее безопасное проведение работы. Приводы арматуры должны быть заперты на замки при помощи цепей или других устройств, исключающих ошибочные действия персонала. [1]

Подготовка насосов и насосной установки к работе заключается в проверке технического состояния насосов и насосной установки, наличия необходимого оборудования и его крепления, наличия смазочного материала, состояния уплотнений, а также состояния запорно-регулирующей арматуры. [2]

Подготовку насоса к ремонту с использованием огневых работ производят в следующей последовательности: останавливают насос, закрывают задвижки на приемной и напорной линиях, избыточное давление в полости насоса снижают до атмосферного, освобождают насос от горючей жидкости, отключают его от действующих линий заглушками, промывают и пропаривают насос, вскрывают его. [3]

Порядок подготовки насосов к пуску, остановка и эксплуатация их подробно изложены в должностных инструкциях для рабочих мест. Надо помнить, что пуск поршневого насоса при закрытой задвижке на нагнетательном трубопроводе и работа центробежного насоса в неустойчивом, так называемом кавитационном режиме не допустимы. При кавитации в насосе появляются удары, которые создают специфический шум, треск и вибрацию. При этом уменьшаются производительность и напор, разрушаются лопатки рабочего колеса, неизбежны аварии и пожары на установках. [4]

При подготовке насоса к пуску нужно проверить наличие и подключение контрольно-измерительных приборов, наличие смазки на подшипниках, состояние муфтового соединения с двигателем, наличие и исправность защитного щитка на нем, заземление электромотора и пускателя. [5]

При подготовке насоса к пуску необходимо закрыть краны у манометра и вакуумметра. Насос пускают при закрытой задвижке на нагнетательном трубопроводе. При пуске насоса в ход кран у манометра открывают. Когда насос разовьет полное число оборотов, а манометр покажет соответствующее давление, открывают кран у вакуумметра, а затем краны на трубопроводах, подводящих воду к сальникам. Если есть подвод охлаждающей воды к подшипникам, открывают соответствующие краны. После этого постепенно открывают задвижку на напорном трубопроводе. Во время работы следят за тем, чтобы смазочные кольца свободно вращались вместе с валом и чтобы температура подшипников не превышала температуры в помещении машинного зала больше чем на 40 - 50е С; поддерживают уровень масла в подшипниках на требуемой высоте и меняют его через 800 - 1000 ч работы насоса; своевременно подтягивают сальники, соблюдают правила техники безопасности. [6]

При подготовке насоса к пуску нужно проверить наличие и подключение контрольно-измерительных приборов, наличие смазки на подшипниках, состояние муфтового соединения с двигателем, наличие и исправность защитного щитка на нем, заземление электродвигателя и пускателя. [7]

При подготовке насоса к пуску проверяют затяжку всех крепежных изделий, удаляют пыль и грязь с их поверхности и продувают сжатым воздухом системы смазки трубопроводов. Затем через сетку заливают масло в картер насоса, редуктор и зубчатые муфты, проверяют затяжку сальников. Муфту вручную приводят в движение, при этом вращение ротора или коленчатого вала и ход поршней или плунжеров насоса должен быть плавным и без рывков. Насосы, предназначенные для перекачки горячих жидкостей, перед пуском прогревают паром, температура которого может быть на 40 С ниже температуры перекачиваемой жидкости. [9]

В период подготовки насоса к пуску оператор, который следит за соответствующей частью технологической схемы установки, готовит пусковую схему обвязки агрегата. Одновременно с подготовительными работами дежурный электрик должен проверить схему подключения электродвигателя. При использовании л качестве привода паровой турбины подготовка к пуску зависит от ее типа н марки и производится в соответствии с инструкцией: t; вода-изготовителя. [11]

В период подготовки насоса к пуску оператор, который следит за соответствующей частью технологической схемы установки, готовит пусковую схему обвязки агрегата. Одновременно с подготовительными работами дежурный электрик должен проверить схему подключения электродвигателя. При использовании в качестве привода паровой турбины подготовка к пуску зависит от ее типа и марки и выполняется в соответствии с инструкцией завода-изготовителя. [12]

В период подготовки насоса к пуску оператор, который следит за соответствующей частью технологической схемы установки, готовит схему обвязки агрегата. Одновременно с подготовительными работами дежурный электрик должен проверить схему подключения электродвигателя. [13]

Одновременно с подготовкой насоса к пуску ведут подготовку к пуску двигателя. Проверяют заземление электродвигателя и пускателя, а также смазку. В больших электродвигателях проводят также прозвонку кабелей и обмоток. [14]

Одновременно с подготовкой насоса к пуску ведут подготовку к пуску двигателя. [15]

Страницы: 1 2

www.ngpedia.ru

Инструкция по обслуживанию центробежных насосов

Инструкция по обслуживанию центробежных насосов

1. Общая часть.

1.1. Ответственным за эксплуатацию центробежных насосов является механик (мастер) цеха.

1.2. Ответственным за своевременный и качественный ремонт, согласно графика планово-предупредительного ремонта и заполнение журнала наработки часов является механик цеха.

1.3. Ответственным за эксплуатацию центробежных насосов в сменах является оператор.

1.4. На все центробежные насосы должны быть заведены по установленной форме паспорта, журналы ремонта, эксплуатации и наработки часов, график ППР и план помещения с нанесением на нем насосов и трубопроводов.

1.5. Всем центробежным насосам должен быть присвоен порядковый номер. Номер наносится яркой, несмываемой краской на корпус насоса и эл.двигатель, а также у пускового устройства насоса.

1.6. К обслуживанию насосов допускаются лица прошедшие курс обучения и сдавшие экзамен.

2. Подготовка к пуску.

2.1. Насосы содержат в чистоте и исправности. Перед пуском убедиться в отсутствии посторонних предметов на насосе и эл.двигателе. Проверить наличие заземления эл.двигателя, исправность манометров.

2.2. Проверить, нет ли «заеданий» в насосе (проверяется проворачиванием вала за муфту).

2.3. Проверить, хорошо ли набит сальник.

2.4. Проверить наличие и крепление ограждений муфты и вентилятора эл.двигателя.

3. Пуск насоса.

3.1. Закрыть задвижку на нагнетательном трубопроводе.

3.2. Открыть задвижку на приемном трубопроводе.

3.3. Включить эл.двигатель и убедиться в правильном направлении вращения вала.

3.4. После того как на манометре от нагнетательной линии насоса поднимается давление,

медленно открыть задвижку на нагнетательном трубопроводе.

Примечание: Во избежание перегрева насоса нельзя долго (более пяти минут) работать при закрытой задвижке на нагнетательном трубопроводе.

4. Работа насоса.

4.1. Во время работы насоса следить за температурой подшипников и за температурой эл.двигателя.

4.2. Следить за состоянием сальника (сальник в нормальном режиме не должен пропускать более 10-15 капель в минуту).

4.3. Следить за показаниями манометров.

4.4. Насос остановить, если:

а) температура эл.двигателя превышает 80 С;

б) наблюдается значительное превышение температуры корпуса насоса по сравнению с температурой перекачиваемой жидкости;

в) температура подшипников превышает 70 С;

г) значительная утечка жидкости через сальник;

д) появление дыма из сальника или эл.двигателя;

е) повышение шума и вибрации в насосе, муфте сцепления и эл.двигателе;

ж) значительное падение давления при закрытой задвижке на нагнетательном трубопроводе.

5. Остановка насоса.

5.1. Закрыть задвижку на нагнетательном трубопроводе насоса.

5.2. Выключить эл.двигатель.

5.3. В неотапливаемом помещении в холодное время года слить воду из корпуса насоса и трубопроводов.

6. Запрещается.

6.1. Работа насоса при отсутствии ограждения соединительной муфты и вентилятора эл.двигателя.

6.2. При отсутствии заземления эл.двигателя.

6.3. При неисправном сальнике насоса.

6.4. При неисправных манометрах.

6.5. Производить уборку и подтягивать сальник на работающем насосе.

О всех неисправностях насоса ставить в известность механика и записывать в журнале

«Прием и сдача смены».

Разработал

trudova-ohrana.ru

Эксплуатация и ремонт центробежного насоса

1. Общие сведения о цехе

1.1 Назначение и продукция цеха

Цех предназначен для получения гранулированного карбамида, введён в эксплуатацию:_________________________________________________

Первоначальная проектная мощность цеха – 360 тыс. тонн в год карбамида.

После реконструкции цеха в 1973 году мощность цеха установлена 440 тыс. тонн в год карбамида.

На данный момент мощность цеха снижена до 360 тыс. тонн в год.

1.2 Структура цеха и характеристика участков

В состав цеха входят следующие установки – установка синтеза, установка переработки и установки расфасовки.

1.2.1 Установка синтеза состоит из следующих узлов:

1.Узел приема аммиака - предназначен для приема жидкого аммиака со склада объекта 1516. Прием аммиака идет под давлением не менее 11 кг/см2 максимальный объем хранения аммиака 12 м3 , оборудование расположено на наружной территории установки, категория пожарной опасности процесса Б, класс В-16.

2.Узел синтеза предназначен для получения сплава карбамида из газообразного углекислого газа и аммиака под давлением 195 +; - 5 кг/см2 и температуре 178-1950 С.

3.Узел дистилляции предназначен для концентрации раствора карбамида до 70% для выделения не вступивших в реакции аммиака, углекислоты и возвращения их в цикл виде углеаммонийных солей процесс идет при давлении 15-18 кг/см2 и температуре 150 – 1620 С.

4.Узел выпаривания - предназначен для дальнейшего концентрирования раствора карбамида за счет выпаривания раствора под вакуумом и подаче раствора на гранбашню об. 1510/2.

5.Узел абсорбции предназначен для очистки инертных газов и сдувочных газов от газообразного аммиака с последующим выбросом на 100 м трубу (свечу). После ведется при температуре 35-450 С, давлении не более 0,6 кг/см2 .

6.Узел десорбции предназначен для очистки воды, которая образуется в процессе синтеза карбамида и выпаривания раствора. Процесс идет в две стадии при давлении на 1стадии 4 кг/см2 , температуре 110 - 140. °С, на 2 стадии давление не более 0,6 кг/см2 , температуре 110- 120 С.

1.2.2 Назначение и описание установки переработки

1 Назначение узла ректификации.

Узел ректификации предназначен для извлечения аммиака из аммиачной воды,образующейся в процессе производства карбамида.

2 Назначение узла выпаривания.

Узел выпаривания предназначен для переработки раствора карбамида посредством его выпаривания до концентрации 99.7 - 99,9% и кристаллизации для получения готовой продукции. Раствор карбамида с концентрацией 60 - 70 % из сборника поз.22, 69 насосами поз.23 подается в бак поз.120

1.2.3 Устройство и назначение установки расфасовки

Гранулированный карбамид из нижней части грануляционной башни скребковым механизмом поз.G-401 по течкам сбрасывается на транспортер поз. G-501, который подается в ковшовый элеватор поз. G-601/2 и далее поток распределяется:

1. на транспортер Р-201, проходит весы Р-401, на транспортер Р-701А и через сбрасывающую тележку Р-801 в буферный склад карбамида или с транспортера Р-701В, которым подается на расфасовочные машины Р-1703В, Р-1705В или при переключении транспортера в обратную сторону, на отгрузку карбамида насыпью.

2. на транспортер К-501, затем на весы Р-301 и транспортером Р-101. Р-501 через сбрасывающую тележку Р-601 сбрасывается на склад гранулированного карбамида.

Со второй очереди карбамид подается транспортером поз.171. 173 на транспортер Р-202, откуда транспортером Р-701В в расфасовочные машины Р-1703В, Р-1705В или минуя транспортер Р-701В в расфасовочные машины Р-1703В, Р-1 704В, Р-1706В.

При отсутствии вагонов или автомашин для отправки карбамида потребителям, поступает на продольный ленточный конвейер Р-501 А, проходящий вдоль склада.

1.3 Основное оборудование цеха

В цехе № 24 находится оборудование, приведенное в таблице 1.1

Таблица 1.1 – Краткая характеристика технологического оборудования цеха №24

2. Организация и планирование ремонтных работ

Составление графиков ППР основного оборудования

mirznanii.com

Эксплуатация и ремонт центробежного насоса

Сырьё, основные и побочные продукты производства при больших концентрациях оказывают вредное воздействие на человека и на элементы окружающей среды (воздух, почва, вода, растительный и животный мир).

С целью снижения степени вредного влияния производства необходимо выполнять следующие мероприятия:

- ограничивать до минимума возможные сбросы нефтепродуктов в атмосферу и систему промышленной канализации;

- не допускать неполного сгорания топлива в печах и появления коптящих газов из дымовой трубы печей установки;

- производить контроль за герметичностью оборудования, фланцевых соединений, торцевых уплотнений насосов, принимать меры по своевременному устранению выявленных нарушений;

- исключить постоянные сбросы горючих газов на факел.

При остановках на ремонт сброс нефтепродуктов промышленную канализацию, с последующей переработкой на очистных сооружениях и своевременным оповещение УВК и ОСВ, сточные воды производства также направляются на очистные сооружения.

Контроль за составом и количеством промышленных стоков осуществляет экогидрологическая лаборатория УВК и ОСВ и лаборатория цеха № 23.

Контроль за составом и количеством пылегазообразных выбросов в атмосферу осуществляет экоаналитическая лаборатория ОАО «Салаватнефтеоргсинтез» и лаборатория цеха № 23. Насос предназначен для перекачки технической воды, поэтому при эксплуатации насоса возможно следующее загрязнение окружающей среды в результате протечки масла из картера насоса, что устраняется путем сбора в ёмкость (бочки) для дальнейшего использования уже как отработанного масла, а остатки удаляют с помощью ветоши, которая в свою очередь раз в квартал вывозиться на полигон захоронения отходов.

4. Ремонт насоса НГК4 ģ1

4.1 Технологическое назначение насоса

Насос предназначен для откачки технической воды в градирню водооборотного узла 9 в систему циркуляции цеха №24 завода ГХЗ ОАО «Салаватнефтеоргсинтез»

Насос работает на следующих параметрах:

Напор – 47 м

Производительность – 4 м3/мин

Расчетная температура – 100оС

Перекачиваемая среда – техническая вода

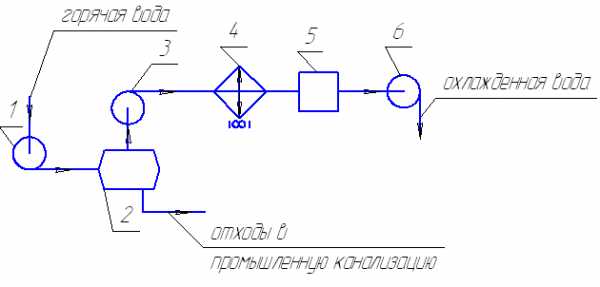

Работа насоса в технологической схеме узла ректификации заключается в следующем: горячая вода насосом поз. 1 подается в отстойник поз. 2, после чего по трубопроводу пульпа с механическими примесями выводиться с установки в промышленную канализацию. Отстоявшаяся вода забирается центробежным насосом марки НГК4 ģ1 поз. 3 и направляется градирню поз. 4. Самотеком охлажденная вода попадает в резервуар поз.5 откуда забирается насосом поз. 6 и подается вновь в систему водоснабжения цеха

Рисунок 4.1 - Схема охлаждения воды узла ректификации

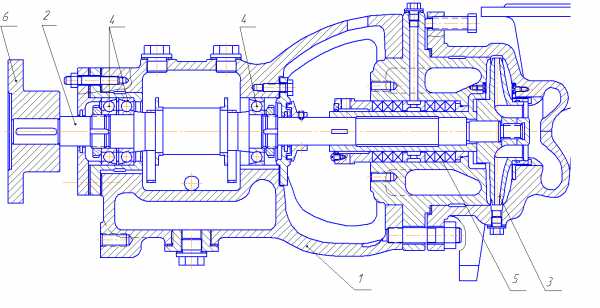

4.2 Описание конструкции насоса

Центробежный насос типа НГК4ģ1 (с консольно закрепленным рабочим колесом) состоит из следующих узлов и деталей (см. рисунок4.2):

1 - корпус;

2 - вал;

3 - рабочее колесо;

4 - подшипники;

5 - сальниковое уплотнение;

6 – упругая муфта.

Рисунок 4.2- Продольный разрез насоса типа НГК4ģ1

Насос марки НГК4 ģ1 горизонтальная одноступенчатая центробежная машина с односторонним подводом жидкости к рабочему колесу. Насосы этого типа - консольные с приводом от электродвигателя через упругую муфту. Перекачиваемая жидкость подается горизонтально по оси насоса, а отводится вертикально вверх (в зависимости от условий монтажа и эксплуатации напорный патрубок можно повернуть на угол, кратный 90°).

Привод насоса - взрывозащищенные электродвигатели. Корпус насоса прикреплен лапами к фундаментной плите, опорная часть насоса - консольно к корпусу насоса. Насос и электродвигатель установлены на общей фундаментной плите и соединены упругой муфтой с проставком. Эта конструкция имеет преимущества по сравнению с насосами на отдельной стойке: при разборке насоса не нужно отсоединять всасывающий и напорный трубопроводы; сборка не требует дополнительной центровки насоса с электродвигателем. Рабочее колесо - закрытого типа, насажено на вал и закреплено гайкой. Отверстие в крышке служит для подачи затворной жидкости к уплотнению. Уплотнение насоса изготовлено в двух вариантах: мягкий сальник и торцовое уплотнение типа ДК-60С. Смазка подшипников - жидкая или консистентная.

Все элементы насоса, кроме рабочего колеса и корпуса, как правило, унифицированы.

4.3 Материальное исполнение насоса НГК 4х1

Для изготовления конденсатного насоса выбраны следующие материалы см. табл. 4.2.1

Таблица 4.2.1 - Материалы деталей проточной части центробежных нефтяных насосов

| Наименование | Материал | ГОСТ |

| 1 Корпус насоса, крышка корпуса, внутренний корпус, направляющий аппарат | Сталь 25Л | 977-65 |

| 2 Уплотнительные кольца и вкладыши щелевых уплотнений | Сталь 40Х | 4543-71 |

| 3 Вал | Сталь 40Х | 5632-51 |

| 4 Колесо рабочее | Сталь 25Л | 2176 -57 |

| 5 Защитная гиль за | Сталь 40Х | 4543-71 |

4.4 Подготовка насоса НГК 4х1 к ремонту

Прежде всего, отсоединяют трубопроводы смазочного масла и охлаждающей воды. Свободные концы заглушают, манометры, и датчики температуры отсоединяют. Снимают защитные кожухи полумуфт, поставку и коронки полумуфт. На торцах валов насоса и редуктора, редуктора и привода устанавливают приспособление для проверки центровки по полумуфтам. Расцентровка должна составлять не более 0,5 мм по параллельному смещению осей в обеих плоскостях и не более ±0,12/1000 мм - по излому осей в обеих плоскостях. Индикатором с точностью до 0,02 мм проверяют осевой разбег ротора. Осевой разбег ротора должен быть в пределах 0,2 - 0,3 мм.

Для того чтобы снять опорно-упорный подшипник, необходимо отвернуть болты и сдвинуть на валу насоса уплотнительный фланец, а затем извлечь набивку сальника. После этого можно снять торцевую и верхнюю крышки корпуса подшипника. Методом свинцового оттиска, применив свинцовую проволоку, следует проверить натяг в опорной части; он не должен превышать 0,03 мм.

С помощью щупа проверяют зазоры в масляных уплотнениях корпуса подшипника. Допускаются зазоры 0,380 - 0,495 мм. Сняв верхнюю половину опорного подшипника, проверяют верхний и боковой зазоры опорного подшипника на валу. Верхний зазор должен быть в пределах 0,10-0,16 мм, боковой -0,05 -0,08 мм. Сняв наружную часть упорного подшипника, необходимо по двум индикаторам часового типа проверить биение упорного диска. Допускается биение 0,02 мм

С помощью рым-болтов проводят демонтаж упорного диска. Если диск не сдвигается, допускается снятие его предвари тельным подогревом паяльной лампой или газовой горелкой до температуры 100—110 °С. При этом следует предохранять вал от нагрева. Сняв внутреннюю часть упорного подшипника, приподнимают вал ротора и выводят нижнюю половину опорного подшипника поворотом его вокруг оси на 180°. Вал можно поднимать не более чем на 0,3 мм.

Для снятия опорного подшипника необходимо снять верхнюю крышку его корпуса. Методом свинцового оттиска проверяют натяг крышки в опорной части; он не должен превышать 0,03 мм.

Сняв верхнюю половину корпуса опорного подшипника, проверяют верхний и боковой зазоры в подшипнике по валу ротора. Верхний зазор должен быть в пределах 0,10 - 0,16 мм, боковой-0,05 - 0,08 мм. Замер выполняют с точностью до 0,02 мм.

Приподняв вал, отсоединяют от корпуса сальника нижнюю часть опорно-упорного подшипника. Затем снимают с вала кольцо масляного уплотнения, фланец сальника и его корпус. С помощью индикатора часового типа измеряют зазор между уравновешивающим диском и уравновешивающим седлом. Зазор должен быть в пределах 0,05 - 0,10 мм. С помощью вытягивающего приспособления извлекают уравновешивающий диск и прочие детали.

При разборке корпуса насоса первоначально снимают патрубок со стороны нагнетания; при этом необходимо закрепить диафрагмы во избежание их падения. Затем можно снять рабочее колесо, дистанционную втулку и диафрагму. Разборку проводят последовательно до первого рабочего колеса. Если рабочие колеса и дистанционные втулки прикипели к валу, их смачивают керосином или другой жидкостью, растворяющей накипь. Если это не дало эффекта, допускается съем деталей с применением подогрева их паяльной лампой или газовой горелкой до 100 - 110°С. Необходимо избегать нагревания вала. При разборке следует замерять зазоры в проточной части и межступенчатых уплотнениях.

4.5 Дефектация деталей

4.5.1 Дефекация вала и защитной гильзы

Наиболее характерными дефектами валов являются: искривление, износ шеек, резьбы и шпоночных пазов;

После разборки произвести контроль вала на наличие трещин, наружных трещин - магнитопорошковым методом и внутренних трещин - ультразвуковой дефектоскопией. При обнаружении трещины на валу его дальнейшая эксплуатация не допускается.

продолжениеwww.coolreferat.com

Ремонт центробежного насоса (обслуживание, неисправности)

СодержаниеЦентробежные насосы наиболее распространенный вид, применяются в качестве поверхностного и погружного оборудования. Это потому, что у них достаточно простая конструкция и сравнительно большая производительность.

Но, к сожалению, как и вся техника насосы ломаются и требуют проведения технического обслуживания. Ремонт центробежных насосов следует проводить в специализированном сервисном центре, но в некоторых случаях обслуживание можно сделать самостоятельно и в домашних условиях.

Устройство насоса центробежного

Название устройств объединяет большой класс изделий, которые, в зависимости от производителя и конструктивного исполнения, следует обслуживать по-разному. Соответственно и варианты поломок и ремонта центробежного насоса одного подвида имеют существенные отличия от подвида другого.

Чтобы отремонтировать водяной насос, не снизить при этом производительность, следует четко разобраться в его строении, наличии особенностей. Для этого в изделие вместе с документацией вкладывается схема и перечень составных и запасных частей.

В процессе выяснения работы насосного оборудования, можно определить практически все неисправности центробежных насосов.

Устройство центробежного насоса

Мощные центробежные насосы для подъёма води на большую высоту и подачи ее с большим напором набираются из секций. Примером такого секционного представителя является погружной глубинный насос.

Части центробежного насоса:

- отвечающая за создаваемый напор – крыльчатка – приводимая в движение от вала электрического двигателя, создает центробежную силу для засасывания и выталкивания водяной массы в патрубок подающе-распределяющей трубы.

- приводящая в движение всю конструкцию насоса – электромотор, который кстати является еще и приводом как внутреннего, так и внешнего охлаждения.

- вмещающая составные элементы – корпус – предохраняет от повреждения в работе, монтаже/демонтаже.

- вспомогающие конструктивные элементы – уплотнения, сальники, подшипники, втулки, тепловая защита – непосредственно влияющие на правильную, бесшумную и качественную работу насосного оборудования.

к меню ↑

Организационные основы работы изделия

Принципиально при запуске центробежного насоса электрический привод производит вращение роторного вала, на котором закреплена насосная крыльчатка с лопастями. Вращаясь, конструктивный элемент создает центробежную силу, перемещая воду между лопастями и прижимая ее к краям цилиндрической камеры (стакана). Под воздействием силы жидкость перемещается с рабочей камеры в патрубок общей системы водоснабжения. При этом новая порция воды поступает из подающего патрубка путем создания всасывательного разрежения на входе насоса.

Следует понимать, что наличие воды на входе обязательно, поскольку насос не работает «на сухую», так как перекачиваемая через него жидкость является основным его охладителем. Без охлаждения конструктивные части будут перегреваться и показывать не правильную работу аж до выхода из строя. Особенно это актуально для погружных насосов, которым физически невозможно организовать воздушное охлаждение.

Профессиональный ремонт промышленного центробежного насоса

Охлаждение воздухом организовано в поверхностных представителей данного вида оборудования. В насосных приспособлениях приводной двигатель снабжен вентиляторной крыльчаткой, которая прогоняет потоки воздуха непосредственно по корпусной поверхности чем дополнительно отводит тепло образованное работой механизма.

Особенностью центробежного оборудования является рекомендация работы с чистой водой без вкраплений и примесей, которые могут влиять на функциональность и продолжительность качественной работы. Так крупные частицы и песок могут забить входные каналы, рабочую камеру, застопорить лопастную крыльчатку, чем неизменно выведут насос из строя или значительно повлияют на мощность выходного напора. Уменьшение количества таких попаданий во внутрь изделия увеличит срок его эксплуатации и упростит обслуживание.к меню ↑

Обслуживание центробежных насосов

Чтобы уменьшить затраты на техническое обслуживание насоса следует проводить визуальный осмотр вверенного оборудования хотя бы два раза в год. Поломку легче предотвратить, чем устранить ее в дальнейшем.

Для этого:

- если помпа погружная, следует вынуть ее на поверхность. Возможно это будет достаточно трудное занятие и без помощи не обойтись, но в дальнейшем предотвратит еще большие хлопоты.

- после подъема необходимо осмотреть крепление и визуально убедится в целостности кабельных подключений и корпусной целостности, загрязненности и коррозийных областей. Если возникают сомнения, обязательно провести проверку, чтобы избежать повторения первого пункта еще раз.

- верным решением при проверке будет запустить устройство на малый промежуток времени и прислушаться – шум в работе будет сигнализировать о возможных неполадках.

Работы при периодическом осмотре значительно отдаляют капитальный ремонт центробежных насосов с возможными значительными затратами. Наличие ила или песка на насосе будет первым сигналом о заиливании источника воды и необходимости действий по его чистке или раскачке. Игнорирование приведет к поломке оборудования.к меню ↑

Как отремонтировать центробежный насос своими руками?

Разбирать подключенный насос запрещается правилами БЭЭП и техники безопасности. Свой прибор необходимо обесточить ровно, как и всю принадлежащую ему автоматику и защиту, и, только убедившись в этом, начинать работу.

Шлифовка рабочего колеса центробежного насоса

Коротко процесс ремонта описывается следующим образом:

- разборка производится после вытаскивания насоса из воды на чистой гладкой поверхности, чтобы не произошла утеря соединительных элементов и частей конструкции. Для надежности следует подписать/пронумеровать все демонтируемые части приспособления. Весь процесс можно сопровождать фотофиксацией или видеосъёмкой;

- визуальным осмотром обнаружить изношенные элементы и произвести их замену предварительно купив у производителя или дилера оборудования. Только полностью соответствующий аналог предоставит дальнейшую безопасную работу;

- очистить другие конструктивные элементы и при необходимости внести смазочный материал;

- в обратном порядке произвести сборку оборудования и проверить его работоспособность. Если пользователь забыл, как подключить насос обратно в систему водяного снабжения или к электросети, необходимо эти действия согласовать с идущими в комплекте схемами и рекомендациями инструкции.

к меню ↑

Некоторые поломки насосов

Неполадки центробежного оборудования делятся на:

- механические повреждения и деформации;

- управленческие неисправности.

По статистике сервисов оборудования, частыми являются поломки по вине неумелых пользователей устройств, а также по причине не проводимых технических осмотров, чистки оборудования от загрязнения.

К механическим принадлежат дефективные поломки сборки, а также износ деталей со временем.

Брак продукта выявляется практически сразу, возможно, даже при первом включении в сеть. В таком случае следует обменять устройство по гарантии у продавца.

При изношенности некоторых элементов насос:к меню ↑

Дает малое давление, гудит

Элементарной проблемой может оказаться изношенный шланг или питающий патрубок. Но также этот диагноз характерен при изношенной или смещенной крыльчатке.

Чистка погружного центробежного насоса

Возвратить насос в нужный режим поможет замена ремкомплекта, включающий в свой состав уплотнители и изношенный элемент.к меню ↑

Перегрев и вибрационные движения

Простейшей проблемой могут оказаться кавитационные процессы в рабочей камере насоса или попросту – завоздушивание. Минусом в конструкции является невозможность работы насоса без воды, даже небольшой промежуток времени такой работы может значительно навредить насосу и вывести его из строя.

Более сложной является поломка подшипников центробежных насосов. При исправном узле пуск и остановка центробежного насоса являются плавными, без лишних шумов. При наличии проблемы необходима разборка не только отделения насоса, но скорее всего и двигательной части.

После замены подшипников следует проверить все втулочные части насоса, что могли вызвать проблему и воспользоваться ремкомплектом.к меню ↑

Клин

«Поймать клин» оборудование может при попадании крупного мусора в корпусную часть, забивании пути следования воды песком и илом. Для восстановления функций изделия следует прочистить водяные ходы и заборники.

Если же в наличии изношенный конструктивный элемент мешающий нормальной работе, следует его извлечь и заменить новым.к меню ↑

Протекание перекачиваемой жидкости

В этом случае однозначно виноваты уплотняющие материалы и нужна их срочная замена. Отличным указателем проблемных мест могут служить коррозийные области на корпусе изделия.

Ремонт погружного центробежного насоса

К неисправностям системы управления причисляют:

- проблемное электропитание;

- рабочий режим без воды;

- сломанный электропривод.

Нарушенная изоляция – основная причина плохого контакта, повреждения провода и выход из строя насосной установки.

Для избегания работы без воды устанавливают специальные датчики контроля уровня, что помогают отключить насос в опасных для него положениях. Выход их из строя приводит к поломке привода.

Нерабочий приводной двигатель – это сложная поломка, которую помогут решить работники сервиса или же повод для покупки нового центробежного насоса.к меню ↑

Ремонт бытового центробежного насоса БЦНМ (видео)

Главная страница » Насосыbyreniepro.ru

Обслуживание и ремонт центробежных насосов

Доброго дня, уважаемые читатели блога nasos-pump.ru

Ремонт насосов

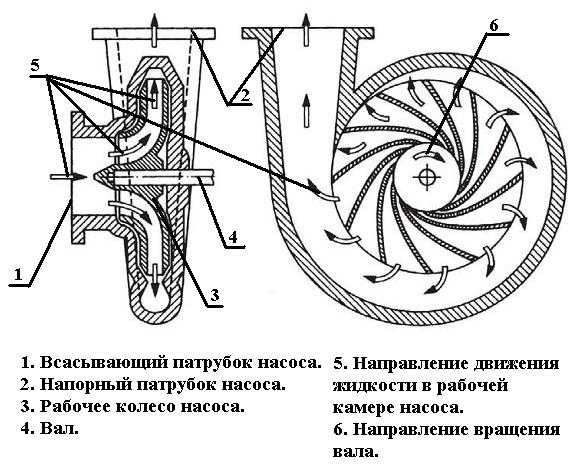

В рубрике «Общее» рассмотрим вопросы ремонта и обслуживания центробежных насосов. Современная жизнь немыслима без насосов. Различное насосное оборудование, существующее в наше время, помогает решать множество задач и проблем, возникающих в различных сферах жизни. Эффективно и безопасно для окружающей среды насосы перекачивают любые жидкости – горячие и холодные, чистые и с загрязнениями обеспечивая комфортные условия для жизни человеку. В системах жизнеобеспечения домов и зданий используется множество насосов. Они выполняют самые различные функции. По сфере использования насосы можно разделить на: бытовые и промышленные. Основными рабочими характеристиками насосов является: напор (удельная механическая работа, передаваемая насосом перекачиваемой жидкости) и расход (количество жидкости, перемещаемое за единицу времени). Принцип работы центробежного насоса показан на (Рис.).

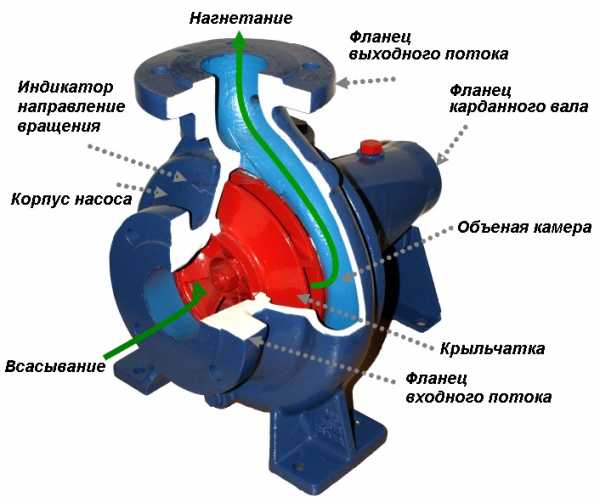

Схема работы центробежного насоса

Рабочее колесо (Поз. 3) – является основным рабочим элементом насоса. Колесо насажено на вал (Поз. 4). Оно преобразует вращательную энергию, от асинхронного двигателя, в энергию протока жидкости. При вращении крыльчатки (направление вращения вала Поз. 6) жидкость, которая в ней находится, тоже вращается и на нее действует центробежная сила. Эта сила заставляет жидкость передвигаться (Поз. 5) от центральной части крыльчатки к его периферии. В результате этого перемещения в центральной части крыльчатки создается разрежение. Это разряжение создает эффект всасывания жидкости центральным отверстием рабочего колеса непосредственно через всасывающий патрубок насоса (Поз. 1). Выброс жидкости происходит в напорный патрубок насоса (Поз. 2).

При соблюдении условий эксплуатации изложенных в руководствах, паспортах или инструкциях можно избежать поломок в процессе его использования. Как различны условия эксплуатации насосов, так и различны возникающие в процессе эксплуатации неисправности. Дать какие-либо конкретные рекомендации для устранения и выявления всякого рода неисправностей и повреждений очень трудно. Очень редко причины возникших неисправностей находится непосредственно в насосе. Поэтому насос следует разбирать лишь тогда, когда другие меры не привели к устранению неисправности. Мы рассмотрим основные меры и условия, которые надо соблюдать в процессе эксплуатации насосного оборудования.

Обслуживание центробежных насосов

Среди большинства потребителей бытует мнение, что насосному оборудованию не требуется техническое обслуживание и ремонт. На самом деле это не так. Насосам, как и любым, другим технически сложным изделиям, необходимо проводить периодическое техническое обслуживание. Универсальных регламентов на обслуживание центробежных насосов нет, как и нет двух одинаковых гидравлических систем, где применяется насос. Периодичность, с которой нужно проводить техническое обслуживание, зависит от множества факторов. Среди них интенсивность использования, тип перекачиваемой жидкости и ее характеристики (вязкость, жесткость, температура, наличие абразивных частиц и т. д.), характеристика питающего напряжения, условия монтажа, условия эксплуатации. Этот перечень можно дополнить условием и длительностью хранения и условием окружающей среды. Чем условия работы насоса тяжелее, тем меньше интервалы времени между проведением технического обслуживания. Своевременное техническое обслуживание, а в случае необходимости ремонт и замена деталей отработавших свой ресурс обеспечит длительный срок службы насосному оборудованию и позволит предотвратить преждевременный выход его из строя.

Ремонт центробежных насосов

На что необходимо обращать внимание при проведении технического обслуживания и ремонта центробежных насосов. Очень часто поломки насосов происходят из-за неполадок или нарушений правил монтажа, электрического подключения и условий эксплуатации. Рассмотрим наиболее частые случаи этих нарушений.

- Зауженное сечение всасывающего трубопровода. Для длительной и надежной эксплуатации насосного оборудования необходимо чтобы диаметр всасывающего трубопровода соответствовал диаметру всасывающего патрубка насоса. При глубине всасывания более 5 метров диаметр всасывающего трубопровода должен быть на один типоразмер больше чем диаметр всасывающего патрубка насоса. Также надо обращать внимание на количество поворотов и длину всасывающего трубопровода. Чем меньше поворотов и короче трубопровод, тем выше всасывающая способность центробежного насоса. При заужении или при засорении всасывающего трубопровода происходит снижение напора насоса.

- Неполное заполнение насоса. Неполное заполнение насоса обычно проявляется при первом пуске или после демонтажа и повторного монтажа центробежного насоса. После включения, насос либо плохо подает, либо совсем не подает жидкость. Необходимо отключить насос и повторно заполнить насосную часть и всасывающий тракт перекачиваемой жидкостью, до полного удаления из системы воздуха.

- Неплотности во всасывающем тракте. Неплотности во время работы центробежного насоса проявляются в виде большого количества воздуха в напорном трубопроводе (подсос воздуха). После остановки насоса часть жидкости из всасывающего тракта может вытечь. Если в системе установлена автоматическая насосная станция, то частые включения станции без наличия разбора воды свидетельствует о наличии неплотностей или утечек во всасывающем тракте. Если это насос без автоматики, то при следующем запуске он не сможет подавать жидкость. Неплотности необходимо найти и устранить.

- Не исправен обратный клапан. В случае, когда под обратный клапан попадают посторонние предметы, мусор или грязь, то клапан полностью не закрывается. Из всасывающего тракта происходит утечка жидкости. Насос при включении в работу не будет подавать воду в систему. Необходимо промыть или почистить обратный клапан после демонтажа его из системы.

- Засорение фильтра. На всасывающем трубопроводе, как правило, монтируется обратный клапан с сеточкой. Сеточка предназначена для защиты от попадания в насос различных мелких предметов, насекомых, листьев и т. д. Если сеточка засоряется, то уменьшается всасывающая способность насоса из-за увеличения сопротивления. Насос будет работать со сниженным напором. Необходимо демонтировать сетку промыть и почистить ее.

- Превышение допустимой глубины всасывания. В случае превышения допустимой глубины всасывания происходит как максимум разрыв целостности потока или как минимум возникновение кавитации во всасывающем трубопроводе. Насос перестает подавать жидкость. Для проверки всасывающей способности насоса необходимо на всасывающий патрубок установить вакуумметр. По показаниям прибора, можно определить с какой максимальной глубины, данная модель насоса может подавать жидкость.

Как следствие всех этих нарушений, работа оборудования в режиме кавитации, в режиме «сухой ход» или с очень малым протоком жидкости. Такая эксплуатация приводит к перегреву или разрушению внутренних деталей насоса. Последствия, выход из строя трубки Вентури, диффузора и рабочего колеса, в худшем случае плюс заклинивание двигателя и выгорание статора. Если насос самовсасывающий, то в первую очередь из строя выходит трубка Вентури (Рис. 1а), а затем диффузор и рабочее колесо. Если насос многоколесный, то деформируются или спаиваются диффузоры и рабочие колеса (Рис. 1в и 1с). Ремонт насоса при таких повреждениях будет не дешевым удовольствием, поэтому легче и дешевле предупредить поломку.

Сухой ход насоса

На (Рис 2) можно увидеть попадание посторонних предметов в рабочее колесо. Как следствие снижение производительности или полное отсутствие подачи жидкости.

Посторонние предметы

Защита от таких поломок это монтаж фильтра или обратного клапана с сеточкой.

- Обратный клапан на напорном трубопроводе. При высоте напорного трубопровода свыше 10,0-15,0 м на напорном патрубке перед краном или задвижкой необходимо установить обратный клапан. Клапан препятствует обратному протоку перекачиваемой среды при резкой остановке насоса и тем самым защищает рабочее колесо, диффузор и всасывающий трубопровод от гидравлического удара. В случае отсутствия обратного клапана возможно обратное вращение рабочего колеса, что может привести к тяжелым последствиям, заклиниванию вала насоса, разрушению рабочего колеса, и корпуса насоса.

- Перегрузка двигателя насоса. Насосное оборудование должно эксплуатироваться в пределах своей рабочей характеристики. Если оборудование используется за пределами своей характеристики расход больше чем на рабочей характеристике, то происходит перегрузка двигателя. Перегрев двигателя в этом случае происходит из-за повышенного потребляемого тока. Для регулировки расхода на напорном патрубке насоса необходимо устанавливать запорную арматуру (кран, вентиль, задвижка). С помощью арматуры нужно добиться такого расхода, при котором рабочий ток будет не больше номинального, указанного на фирменной табличке двигателя. Эксплуатировать двигатели с потребляемым током выше номинального категорически запрещено. На (Рис. 3) можно увидеть последствия работы двигателя с перегрузкой по току.

Перегрузка двигателя

Для защиты асинхронных электрических двигателей от токовой перегрузки, необходимо при выполнении электрических подключений, монтировать автомат защиты электродвигателей, рассчитанный на номинальный ток двигателя.

- Повышенная нагрузка на патрубки насоса. При монтаже насоса следует обращать на соосность патрубков насоса и подводящих трубопроводов. Перед и за насосом нужно устанавливать опоры, которые принимают и удерживают нагрузку от трубопроводов. Все эти нарушения в монтаже, если их своевременно не устранить, могут привести к более серьезным поломкам к излому патрубков или фланцев, к повреждению корпуса, созданию вибрации вала, задевание рабочих колес за уплотнения, разрушению муфтового соединения, повышенной нагрузке на подшипники и торцевое уплотнение.

- Неправильное направление вращения. Такой эффект возможен только при эксплуатации трех фазных двигателей. Очень часто при техническом обслуживании или ремонте электрических линий нарушается чередование фаз. При нарушении чередования фаз трех фазный двигатель начнет вращаться в обратном направлении. Как следствие, снижение рабочих характеристик насоса (напор). Более серьезные последствия это ослабевание крепежа рабочего колеса (гайка, крепящая рабочее колесо, при неправильном вращении может раскрутится), что приводит к механическому повреждению корпуса и рабочего колеса. Для защиты трех фазных насосов от нарушения чередования фаз, необходимо монтировать реле контроля фаз при электрическом подключении двигателя.

- Выработка на торцевом уплотнении. Срок службы механических торцевых уплотнений очень сильно зависит от условий эксплуатации насосного оборудования. На износ механических уплотнений также влияет качество перекачиваемой жидкости ее жесткость и содержание в ней посторонних примесей. Очень сильно на износ уплотнения влияет равномерное (без биений) вращение вала насоса. Когда присутствует хотя бы один из этих признаков, то на трущихся поверхностях уплотнения появляются следы интенсивной выработки, и уплотнение преждевременно теряет свои уплотнительные свойства. Некачественная центровка приводного двигателя и насоса приводит кроме износа уплотнения еще и к износу подшипников. На износ торцевого уплотнение указывает подтекание жидкости из корпуса насоса. Если вовремя не заменить износившееся уплотнение, то перекачиваемая жидкость начнет попадать в передний подшипник и двигатель. Последствия этого износа весьма тяжелые, подшипник может заклинить, а двигатель «сгореть». Для защиты двигателя от попадания в него перекачиваемой жидкости необходимо при электрическом подключении двигателя монтировать устройство защитного отключения оборудования (УЗО) с максимальным током утечки 30мА.

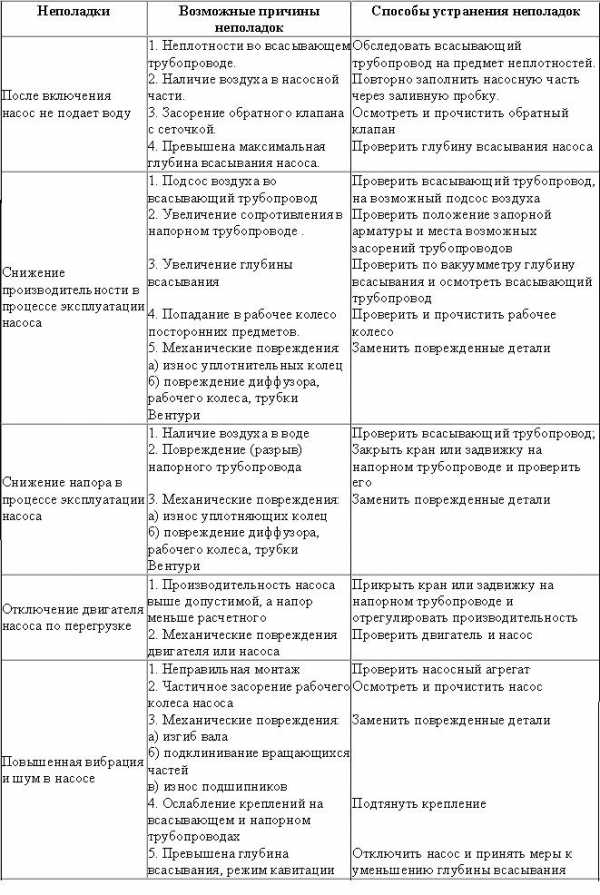

Таблица неполадок

Перечень возможных неполадок и неисправностей, возникающих в процессе эксплуатации центробежных насосов и способы их устранения, приведены в таблице.

Таблица неполадок

В заключении хочется отметить следующее. Срок службы насосного оборудования, каким бы дорогим и надежным оно не было, зависит от многих факторов, в том числе и от своевременного технического обслуживания и ремонта. Для этого при эксплуатации оборудования нужно обращать внимание на любые отклонения и изменения в процессе его работы, находить причину этих отклонений и устранять ее.

Спасибо.

P.S. Понравился пост? Порекомендуйте его в социальных сетях своим друзьям и знакомым.

Еще похожие посты по данной теме:

nasos-pump.ru