Обработка поверхностно пластическим деформированием. Поверхностное пластическое деформирование

Поверхностное пластическое деформирование - Токарное дело

Категория:

Токарное дело

Поверхностное пластическое деформированиеОдной из отделочных операций, выполняемых на токарном станке, является пластическое деформирование (гладкое накатывание) наружных и внутренних поверхностей. Сущность процесса состоит в смятии, сглаживании микронеровностей под давлением накатника, что уменьшает шероховатость поверхностей до 9-го класса. Накатанная поверхность приобретает наклеп — повышается ее твердость и износоустойчивость.

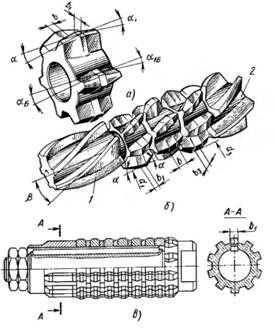

Пластическому деформированию подвергают поверхности деталей, подлежащих запрессовке (цапфы валов), работающих на истирание (плунжеры), испытывающих переменную нагрузку (шейки коленчатых валов) и др. Припуски на накатывание обычно не оставляют, так как процесс пластического деформирования незначительно влияет на размер (сминаются микронеровности в пределах допуска на Заданный класс шероховатости). Для наружного накатывания используют роликовый накатник. Ролик изготовляют из закаленной стали, рабочая поверхность его имеет малую шероховатость (12-э класс).

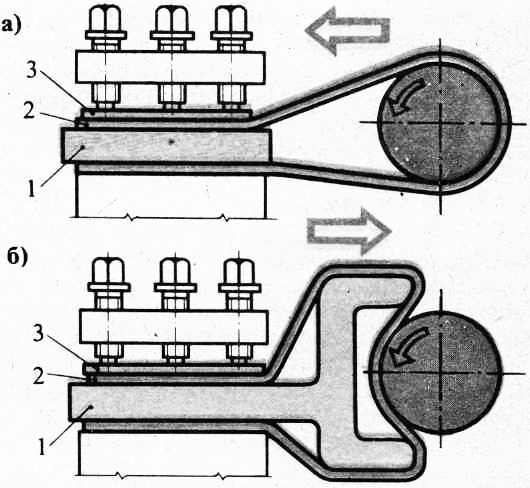

1. ПОЛИРОВАНИЕ АБРАЗИВНОЙ ШКУР-КОЙ НА ТОКАРНОМ СТАНКЕ: а — шкурка охватывает заготовку, б — шкурка прижимается к заготовке; 1 — державка. . 2 — шкурка, 3 — планка

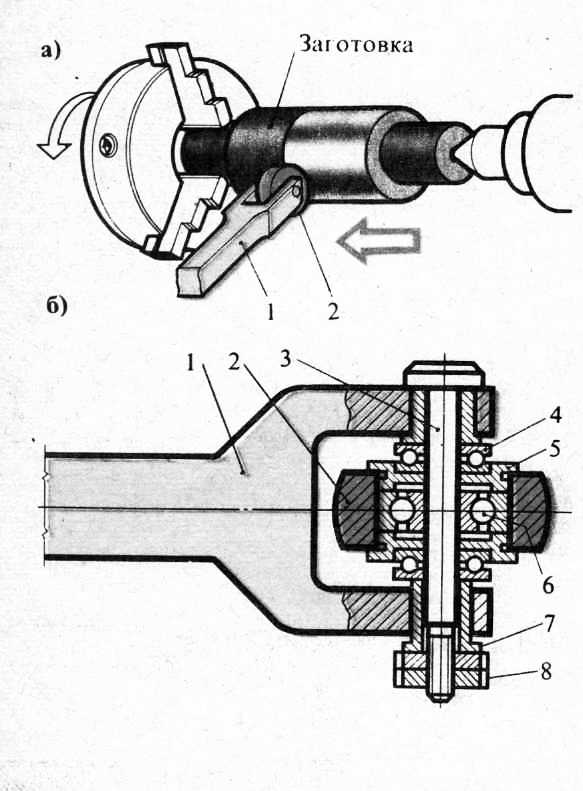

На рис. 2, а показана схема накатывания роликом. Ролик крепится в державке на шарикоподшипниках (рис. 223, б) и поджимается к детали винтом поперечных салазок суппорта станка. Одновременно производится автоматическая подача (два-три прохода ролика). Детали смазываются маслом (индустриальное 20; смесь из 50% индустриального масла и 50% керосина; сурепное масло). Продольная подача при накатывании составляет 0,05— 0,1 мм/об, окружная скорость — 20— 30 м/мин.

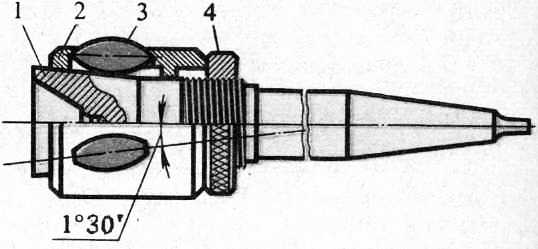

Пластическое деформирование внутренних поверхностей (раскатывание) выполняют раскатником-вальцовкой. Ролики вальцовки расположены в прорезях обоймы под небольшим углом (130’) к оси оправки, поэтому во время работы вальцовка как бы ввинчивается в раскатываемое отверстие.

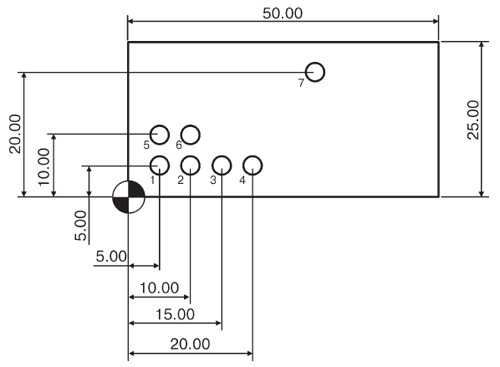

2. НАКАТЫВАНИЕ НАРУЖНОЙ ПОВЕРХНОСТИ РОЛИКОМ: а — процесс накатывания, б — роликовый накатник: 1 — державка. 2 — ролик. 3 — ось. 4 —упорный подшипник. 5 — фланец. 6 — шарикоподшипник. 7 — втулка. 8— гайка

3. РОЛИКОВЫЙ РАСКАТИИК: 1 — корпус. 2 — обойма. 3 — ролик. 4 — регулировочная гайка

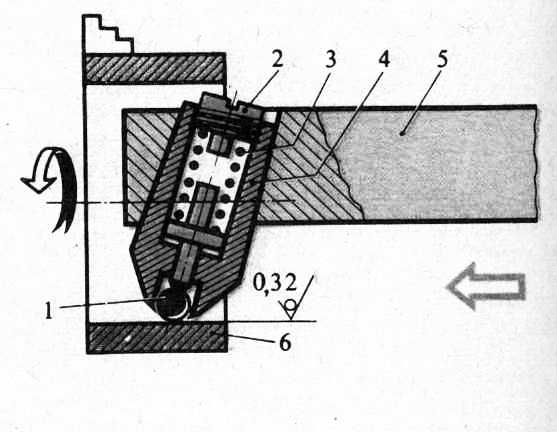

4. РАСКАТЫВАНИЕ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ШАРИКОМ: 1 — шарик, 2 — винт, 3 — пружина, 4 — держатель шарика, 5 — державка, 6 — заготовка (деталь)

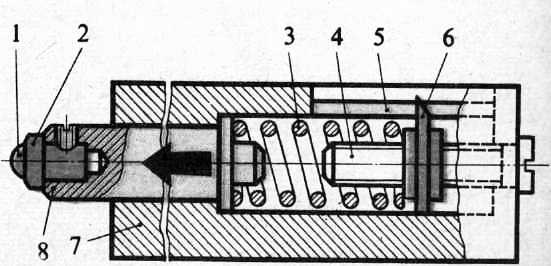

5. АЛМАЗНЬ1Й ВЬ|ГЛАЖИВАТЕЛЬ: 1 —алмаз, 2—наконечник, 3—пружина, 4 — регулировочный винт, 5 — шкала, 6 —стрелка, 7 — державка, 8 — скалка

Для каждого раскатываемого диаметра применяется самостоятельная вальцовка. Для раскатывания отверстий большого диаметра применяют шариковые раскатники (по типу накатников для наружных поверхностей), которые крепят в борштанге, зажимаемой в резцедержателе. Инструмент к детали прижимается поперечным суппортом. Одна из разновидностей пластического деформирования поверхности на токарном станке — алмазное выглаживание. Инструментом является тщательно отполированный алмаз, впаянный в наконечник. Алмаз прижимается к обрабатываемой поверхности вращающейся детали и снимает микронеровности. Державка крепится в резцедержателе станка. Усилие прижима регулируется винтом путем поджима или ослабления пружины. При помощи шкалы и стрелки контролируют усилие прижима. Алмазное выглаживание обеспечивает шероховатость поверхности двенадцатого класса и выше при обработке черных и цветных металлов и сплавов. Режимы алмазною выглаживания: окружная скорость 40—200 м мин, подача 0,02—0,1 мм об, усилие прижима 5— 20 кгс.

Читать далее:

Накатывание рифлений

Статьи по теме:

pereosnastka.ru

Surface plastic deformation - grease monkey

essence burnishing состоит в том, that the surface layers of metal, contacting with a high hardness tool (obkatnikom or ball head), They are in a state of hydrostatic compression and plastically deformed. Tool rollers are balls or discs, relatively moving the workpiece. Micro machined surface irregularities are smoothed by removing the filling and the microprojections mikrovpadin.

Electro-mechanical treatment PPO is a process with a local heating treatment zone. The purpose of this treatment is, first of all, hardening of the upper layer metal due to structural transformations. These transformations take place during the pressing of the rotating disk to the rotating surface. PPO system may include one or more disks

When processing smoother smoother rotating concentrically fixed on the mandrel. When hole processing its axis is rotated by some angle relative to the axis of rotation of the items so, to its geometric center is located on an axis. The accuracy of the machined surface 7 kvalitet with roughness Ra = 0,2 – 0,8 m.

Vibroraskatyvanie is cyclically concentrated attacks on the treated surface of the rotating elements in the form of pellets or disks mandrels.

essence diamond burnishing состоит в том, that remaining after machining surface roughness is smoothed by moving it pressed tool. This method makes it possible to achieve 6 – 7 Kvalitet accuracy, roughness after treatment Ra= 0,04 – 0,08 m.

Wrapping It combines the functions of a draft, poluchernovoy and finishing. Rolled profile parts is formed by the pressing tool in the workpiece material and extrusion of the preform material into the cavities tool. Wrapping is used to prepare: thread, splined shafts, gears, etc.. Forming shaped surfaces has a high performance low cost processing, high quality workpieces.

При vibronakatyvanii reinforcing member (or diamond layer), mounted in the tool holder, in addition to conventional longitudinal feed motion, a special device reported additional movement with a relatively small amplitude.

calibration and burnishing used mainly for obrabatyvaniya round section holes, made in the details of soft to medium-hard materials. A characteristic feature of these methods is the lack of rotational motion of the treated system. Benefits: high performance, simple accessories and maintenance, the possibility of process automation, Increased precision machining.

Processing fraction is the impact force on the surface treated beads stream, moving at high speed.

Processing steel brushes is dynamic action on the workpiece metal brushes in the form of discs or rolls rotating at high speed.

At the moment of impact of the wire brush treated surface kinetic energy is converted into thermal energy and the energy plastic working, leading to hardening of the surface and increases the frequency. Cleanliness of the surface is achieved Ra= 0,06 – 0,16 m. Used in processing shaped surfaces.

Vibrating balls processing, which during the treatment at the same time repeatedly strike the entire machined surface of the workpiece. Attempts are made as a result of the vibratory motion of the balls, induced by mechanical means in containers. The vibrating machines are used as equipment. The achievable roughness after treatment Ra = 1 m.

Process sonication It reminds vibratory processing. The ultrasonic field is generated ultrasound transducer and concentrator. As a tool used: hardened steel balls, which establish steady or so, that they can be rotated; and floats of superhard materials diamond or smoother. The tool is installed in the hub, from which it is transmitted ultrasonic vibrations. Treatment can achieve a roughness Ra = 0,13 um and to increase the microhardness of the surface layer on the 33 %.

stamping It is used for hardening of grooves, recesses, шлицев, keyways fillets and other surfaces, are stress concentrators. The spherical strikers used as a tool, rollers, as well as from high-strength material balls. coining the principle similar to the principle of ultrasonic hardening, however minting tool oscillation frequency by two orders less, and its movement and energy of blows over. Roughness in this method achieves Ra = 0,6 – 0,32 m, endurance limit of the machined surface is increased by 77 %.

При centrifugal processing is applied onto the surface working elements successive blows, freely seated in the radial openings of the rotating disk. The working elements under the action of centrifugal forces occupy the extreme position in the radial openings, and when hitting the surface to be treated down to a depth, ravnuyu tension, giving energy, created by centrifugal force. Under optimal conditions hardening roughness reaches Ra = 0,63 – 1,25 micron when handling rough surfaces, and finishing the processing surfaces Ra = 0,32 – 0,63 um is achieved Ra = 0,08 – 0,16 m. The hardness increases to 30 – 62 %. Depth hardening dostyhaet 0,6 – 0,8 mm and more.

При processing openings peeled raskatnikami operating rollers, establishment in the separator, rotating between the surface of the machined hole and the cam surface of the mandrel, making portable or planetary motion. Instantaneousness and brevity of load application can handle openings in a small or non-uniform stiffness detail. roughness parameter reaches Ra = 0,32 – 0,63.

Поделиться ссылкой:

Liked this:

Like Loading...

Похожее

tehnar.net.ua

Процессы поверхностного пластического деформирования

Поверхностное пластическое деформирование (ППД) – это обработка деталей давлением (без снятия стружки), при которой пластически деформируется только их поверхностный слой. ППД осуществляется инструментом, деформирующие элементы которого (шарики, ролики или тела иной конфигурации) взаимодействуют с обрабатываемой поверхностью по схемам качения, скольжения или внедрения.

Поверхностное пластическое деформирование (ППД) – это обработка деталей давлением (без снятия стружки), при которой пластически деформируется только их поверхностный слой. ППД осуществляется инструментом, деформирующие элементы которого (шарики, ролики или тела иной конфигурации) взаимодействуют с обрабатываемой поверхностью по схемам качения, скольжения или внедрения.

При ППД по схеме качения деформирующие элементы (как правило, ролик или шарик) прижимается к поверхности детали с фиксированной силой, перемещается относительно нее, совершая при этом вращение вокруг своей оси. В зоне локального контакта деформирующего элемента с обрабатываемой поверхностью возникает очаг пластической деформации (ОД), который перемещается вместе с инструментом, благодаря чему поверхностный слой последовательно деформируется на глубину h, равную глубине распространения ОД.

В соответствии с ГОСТ 18296 поверхностное пластическое деформирование при качении инструмента по поверхности деформируемого материала называется накатыванием. В свою очередь, накатывание подразделяется на обкатывание и раскатывание в зависимости от того, какие поверхности обрабатываются: выпуклые (валы, галтели), плоские или вогнутые (например, отверстия). Достоинством накатывания является снижение сил трения между инструментом и обрабатываемым материалом.

К методам ППД, в которых ДЭ работают по схеме скольжения, относятся выглаживание и дорнование. Для этих процессов ДЭ должны изготавливаться из материалов, имеющих высокую твердость (алмаз, твердый сплав и т.п.) и несклонных к адгезионному схватыванию с обрабатываемым материалом.

Выглаживание применяется для ППД закаленных сталей и деталей маложестких, т.е. тогда, когда невозможно применить обработку накатыванием.

Недостатком выглаживания является низкая производительность и невысокая стойкость инструмента.

Методы накатывания, выглаживания и деформирующего протягивания относятся к методам статического поверхностного деформирования. Характерным признаком этих методов является стабильность формы и размеров ОД в стационарной фазе процесса.

Наряду с этими методами в машиностроении существует большое число методов ППД, основанных на динамическом (ударном) воздействии инструмента на поверхность детали). В этих процессах инструмент внедряется в поверхностный слой детали перпендикулярно профилю поверхности или под некоторым углом к ней. Многочисленные удары, наносимые инструментом по детали по заданной программе или хаотично, оставляют на ней большое число локальных пластических отпечатков, которые в результате покрывают (с перекрытием или без него) всю поверхность. Размеры очага деформации зависят от материала детали, размеров и формы инструмента и от энергии удара по поверхности. К методам ударного ППД относятся чеканка, обработка дробью, виброударная, ультразвуковая, центробежно-ударная обработка и др.

Поверхностное пластическое деформирование: повышает плотность дислокаций в упрочненном слое; измельчает исходную структуру; повышает величину твердости поверхности; уменьшает величину шероховатости; повышает износостойкость деталей и сопротивление схватыванию; увеличивает предел выносливости.

Из перечисленных выше методов ППД наиболее эффективным для упрочнения коррозионностойких сталей является метод алмазного выглаживания.

Выглаживание заключается в пластическом деформировании обрабатываемой поверхности скользящим по ней инструментом — выглаживателем. При этом неровности поверхности, оставшиеся от предшествующей обработки, сглаживаются частично или полностью, поверхность приобретает зеркальный блеск, повышается твердость поверхностного слоя, в нем образуются сжимающие остаточные напряжения, изменяется микроструктура и создается направленная структура (текстура). После выглаживания поверхность остается чистой, не шаржированной осколками абразивных зерен, что обычно происходит при процессах абразивной обработки. Такое сочетание свойств выглаженной поверхности предопределяет ее высокие эксплуатационные качества — износостойкость, сопротивление усталости и т.д.

Стойкость природных и синтетических кристаллов алмаза примерно одинакова. Формирование поверхностного слоя при алмазном выглаживании происходит вследствие пластической деформации обрабатываемой поверхности. Под действием радиальной силы, действующей на поверхность контакта алмаза с деталью, возникают контактные давления.

Если их величина превышает предел текучести, возникает пластическая деформация тонких поверхностных слоев. При пластической деформации поверхностный слой приобретает волокнистое специфическое строение (текстуру), исходная кристаллическая решетка искажается.

Эффективность алмазного выглаживания различных материалов в значительной мере определяется их структурным исходным состоянием. При выглаживании деталей из стали 45 установлено, что наиболее интенсивно возникает деформация в феррите, менее интенсивно — в перлите за счет ее блокирования хрупкими цементитными пластинами. Характерно, что насыщение поверхностного слоя дислокациями происходит при выглаживании деталей с определенной силой Pу= 200 Н (для стали 45). При алмазном выглаживании происходят структурные и фазовые превращения. Так, выглаживание деталей из низкоуглеродистой стали, приводит к увеличению концентрации на поверхности атомов углерода в 1,5–2 раза по сравнению со шлифованием. Высокая эффективность упрочнения мартенситной структуры и увеличение предела выносливости по сравнению с сорбитной при поверхностной пластической деформации объясняется более высокой плотностью дефектов, образующихся при деформировании стали с большим содержанием углерода в твердом растворе, а также дополнительным упрочняющим влиянием взаимодействия дислокаций с атомами углерода в мартенсите. Эксплуатационные характеристики деталей машин определяются качеством поверхностного слоя. В тонком поверхностном слое возникают усталостные трещины, происходят процессы коррозии и начинается изнашивание. На процессы изнашивания при контактном взаимодействии будут оказывать влияние как геометрические характеристики поверхностного слоя (макро-отклонения, волнистость, шероховатость), так и физико-механические свойства (твердость и остаточные напряжения, глубина и степень деформационного упрочнения, структурное состояние металла). Шероховатость (высота, форма неровностей и их направление) в значительной степени влияет на износостойкость деталей. Результаты исследований показали, что 70–80 % всей вариации показателей износостойкости связаны с параметрами шероховатости.

В начале работы узла трения контакт поверхностей деталей происходит по вершинам микронеровностей, фактическая площадь контакта мала, а удельные нагрузки большие, часто превышающие предел текучести. Как следствие, происходит разрушение микронеровностей за счет их пластического деформирования или среза, между соприкасающимися поверхностями появляется зазор. Высота неровностей в этот период уменьшается на 65–75 %, что должно привести к увеличению фактической площади контакта, а следовательно, к снижению давления. Однако появление зазоров вызывает увеличение динамической составляющей нагрузки, что затягивает период приработки, а в особо тяжелых условиях контактного нагружения может привести к катастрофическому изнашиванию, минуя фазу установившегося износа.

При работе в легких и средних условиях в период приработки шероховатость приобретает оптимальную высоту и направление, почти не зависящие от первоначальной геометрии. Поэтому важно в процессе механической обработки создавать поверхности, шероховатость которых по возможности будет соответствовать приработанным поверхностям трения для конкретных условий изнашивания. В общем случае изнашивание в зависимости от высоты неровностей имеет характер с явно выраженным оптимумом. Возрастание износа с увеличением высоты неровностей обусловлено механическим зацеплением, срезом и их смятием, а при уменьшении высоты неровностей по сравнению с оптимальной поверхностью износ увеличивается за счет возникновения молекулярного сцепления и заедания плотно соприкасающихся поверхностей.

Как указывалось выше, гальваническое нанесение хрома в машиностроении весьма эффективно, но не лишено недостатков. Так, покрытие по мере износа может отслаиваться от поверхности детали под действием абразивных включений, попадающих в трущиеся поверхности. Поэтому требуется дополнительная обработка методом пластического деформирования с целью ликвидации рисок и задиров на поверхности покрытия.

Металлизированные покрытия, также нашедшие широкое применение в машиностроении, имеют недостатки. Исследованиями установлено, что в металлизированном покрытии имеется большое количество пор. Поры хорошо удерживают масло при работе деталей в узлах трения с применением смазки. Однако, при работе поверхностей трения в условиях контакта с жидкой средой такие покрытия разрушаются из-за расклинивающего эффекта жидкости в порах. Поры необходимо закрыть, и это возможно только при помощи дополнительной обработки методом пластического деформирования.

Поэтому задачей данной работы является проведение экспериментов по исследованию влияния метода пластического деформирования, в частности, метода алмазного выглаживания на изнашивание поверхностей трения наносимых покрытий.

novainfo.ru

Обработка поверхностно пластическим деформированием

1.Анализ методов обработки деталей машин поверхностно-пластическим деформированием.1.1. Методы обработки деталей без снятия стружки.ПОНЯТИЕ О ПОВЕРХНОСТНОМ СЛОЕ

При изготовлении и эксплуатации деталей машин на их поверхностях образуются неровности и микронеровиости, а слой металла, непосредственно прилегающий к поверхности, изменяет структуру, фазовый и химический состав, в нем возникают остаточные напряжения.

Слой металла, имеющий отличающиеся от основной массы детали структуру, фазовый и химический состав, называют поверхностным.

В условиях эксплуатации поверхностный слой детали подвергается наиболее сильному физико-химическому воздействию: механическому, тепловому, магнитоэлектрическому, световому, химическому и др. В большинстве случаев у детали начинают ухудшаться служебные свойства поверхности, например, износ, эрозия, кавитация, коррозия, усталостные трещины и другие разрушения развиваются вначале на поверхности. Поэтому к поверхностному слою предъявляются обычно более высокие требования, чем к основной массе детали.

Дефекты поверхности — это отдельные неровности, совокупность неровностей или участки поверхности, размеры которых существенно отличаются от параметров шероховатости и волнистости. К дефектам поверхности относят риски, царапины, вмятины, раковины, поры, сколы, выкрашивания, трещины, задиры, заусенцы и др.

Физико-механические свойства поверхностного слоя изменяются при изготовлении деталей, а затем — во время эксплуатации под действием силовых, температурных и других факторов.

Поверхность твердого тела по сравнению с его внутренней частью имеет ряд особенностей. Любой атом, расположенный внутри твердого тела с идеальной кристаллической решеткой, находится в состоянии подвижного устойчивого равновесия, поскольку для него по всем направлениям интенсивность силового поля одинакова. В ином положении оказываются атомы, которые находятся на поверхности: они имеют только односторонние связи — с металлом, поэтому их состояние неуравновешенное, неустойчивое; они более активны, обладают избыточной или свободной энергией по сравнению с атомами, находящимися внутри. Поверхность металла в реальных условиях адсорбирует атомы элементов окружающей среды, покрываясь слоями адсорбционных газов, паров воды, жиров и образуя различные окислы.

В результате диффузии в поверхностном слое возникают химические и иные соединения основного металла с проникающими извне веществами. Диффузионная подвижность атомов может привести к перераспределению концентрации легирующих элементов, в результате чего в отдельных случаях в поверхностном слое уменьшается содержание некоторых легирующих элементов (обезуглероживание поверхностного слоя в сталях и снижение

количества хрома и алюминия в жаропрочных никелевых сплавах при высоких температурах нагрева и др.). Диффузия через поверхность оказывает сильное влияние на свойства металлов и прежде всего — на свойства их поверхностных слоев. Это особенно характерно в тех случаях, когда температура в зоне обработки деталей высока (шлифование, скоростное точение, цементация, азотирование и др.).

Остаточными напряжениями называют такие напряжения, которые существуют и уравновешиваются внутри твердого тела после устранения причин, вызвавших их появление.

По протяженности силового поля различают следующие остаточные напряжения:напряжения первого рода, или макронапряжения, охватывающие области, размеры которых соизмеримы с размерами детали; они имеют ориентацию, связанную с формой детали, возникают от неоднородности силового, температурного поля внутри детали;напряжения второго рода, или микронапряжения, распространяющиеся иа отдельные зерна или на группу зерен;напряжения третьего рода (субмикроскопические), относящиеся к искажениям атомной решетки; в этом случае термин «напряжения» является условным, иногда их называют статическими искажениями решетки или искажениями третьего рода.Напряжения второго и третьего родов дезориентированы и не проявляются в виде коробления при разрезании детали на части.

Основными причинами возникновения макронапряжений являются неоднородность пластической деформации и локальный, неоднородный нагрев металла поверхностного слоя, а при наличии превращений — разность объемов возникающих структур. Микронапряжения — местные остаточные напряжения в микрозонах. Они являются следствием фазовых превращений, изменения температуры, анизотропии механических свойств отдельных зерен, границ зерен и распада зереи на блоки при пластической деформации.

Причиной образования искажений кристаллической решетки являются, главным образом, дислокация и внедрение атомов.

Степень и глубина наклепа обусловлены пластической деформацией поверхностного слоя и непосредственно связаны с увеличением дислокаций, вакансий и других дефектов кристаллической решетки металла.КЛАССИФИКАЦИЯ И ОСОБЕННОСТИ ПРИМЕНЕНИЯ МЕТОДОВ ППД

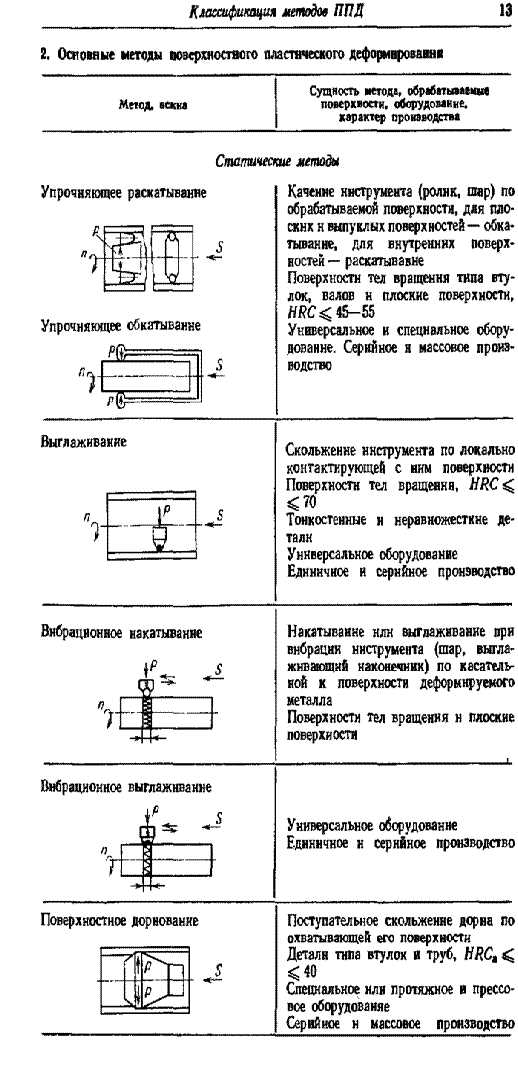

В соответствии с ГОСТ 18296—72 методы ППД подразделяют на статические и ударные. При статических методах обработки инструмент, рабочие тела или среда воздействуют на обрабатываемую поверхность с определенной постоянной силой Р, происходит плавное перемещение очагов (очага) воздействия, которые последовательно проходят всю поверхность, подлежащую обработке. При этом инерционные силы не оказывают существенного влияния на ППД. К таким методам относятся различные виды выглаживания (рис. 2, а) и накатывания (рис. 2, б), а также метод однократного обжатия обрабатываемой поверхности (рис. 2, в) без перемещения очагов воздействия.

При ударных методах (рис. 2, г) инструмент, рабочие тела или среда многократно воздействуют на всю обрабатываемую поверхность или на ее часть, при этом сила воздействия Р в каждом цикле изменяется от нуля или от некоторого значения Рх до максимума, а в случае локального ударного воздействия очаг деформирования может (как и в статических методах) последовательно и равномерно проходить всю обрабатываемую поверхность.

Инструментами при ППД могут быть ролик, шар с принудительной осью вращения или без нее, гладилка, дорн с нережущими кольцами, боек-чекан и т. д. В качестве рабочих тел при ППД могут быть использованы дробь, шарики из стали, стекла, пластмассы и др. Рабочей средой при ППД могут быть жидкость, газ и их суспензии с частицами абразива.

В табл. 2 приведены принципиальные схемы обработки с помощью основных, наиболее распространенных методов ППД. Статические методы ППД, как правило, обеспечивают меньшую шероховатость поверхности с благоприятной формой микронеровностей; с помощью ударных методов можно достичь большой степени упрочнения, которая характеризуется степенью повышения микротвердости, значениями сжимающих остаточных напряжений и толщиной упрочненного слоя.

Это относится к статическим и ударным методам, близким по удельной нагрузке и кратности ее приложения. Однако обработка некоторыми ударными методами уступает по степени упрочнения обработке статическими методами, например, при виброударной обработке степень упрочнения бывает обычно меньше, чем при накатывании.

В состав общих требований (ГОСТ 20299—74) входят восемь групп: требования к обрабатываемым изделиям, технологическим процессам обработки ППД, оборудованию, оснастке, аппаратуре и инструменту, основным технологическим материалам, обрабатываемым изделиям, контролю обработки, технологическим процессам следующей за ППД обработки и сборки изделий, технике безопасности и производственной санитарии при обработке ППД.

Необходимо учитывать, что обработка, основанная иа пластическом деформировании тонкого поверхностного слоя, имеет по сравнению с обработкой точением, шлифованием, полированием, доводкой ряд преимуществ, в том числе:

сохраняется целость волокон металла и образуется мелкозернистая структура-текстура в поверхностном слое;

отсутствует шаржирование обрабатываемой поверхности частичками шлифовальных кругов, полировочных паст;

отсутствуют термические дефекты;

стабильны процессы обработки, обеспечивающие стабильное качество поверхности;

можно достигать минимального параметра шероховатости поверхности (Ra = 0.1 ... 0,05 мкм и менее) как на термически необработанных сталях, цветных сплавах, так и на высокопрочных материалах, сохраняя исходную форму заготовок;

можно уменьшить шероховатость поверхности в несколько раз за один рабочий ход;

создается благоприятная форма микронеровностей с большей долей опорной площади;

можно образовывать регулярные микрорельефы с заданной площадью углублений для задержания смазочного материала;

создаются благоприятные сжимающие остаточные напряжения в поверхностном слое;

плавно и стабильно повышается микротвердость поверхности.

Указанные и другие преимущества методов ППД обеспечивают повышение износостойкости, сопротивления усталости, контактной выносливости и других эксплуатационных свойств обрабатываемых деталей на 20—50 %, а в некоторых случаях — в 2— 3 раза (при условии выбора в каждом конкретном случае наиболее рационального метода и назначения оптимальных режимов обработки).

Наряду с обеспечением высокого качества поверхности ППД во многих случаях позволяет механизировать ручной труд и повысить производительность на окончательных операциях.

Необходимо также учитывать следующие особенности методов ППД:

подавляющее большинство методов не повышает геометрической точности поверхности, обычно сохраняется точность, достигнутая на предшествующей операции;

в связи с созданием полезных сжимающих остаточных напряжений в поверхностном слое при обработке тонкостенных и не-равножестких деталей (толщиной 3—5 мм) может происходить деформация поверхности 5—10 мкм и более;

в связи с пластическим течением металла при использовании некоторых методов обработки ППД на кромках обрабатываемых поверхностей образуются равномерные наплывы металла толщиной 0,03—0,3 мм.

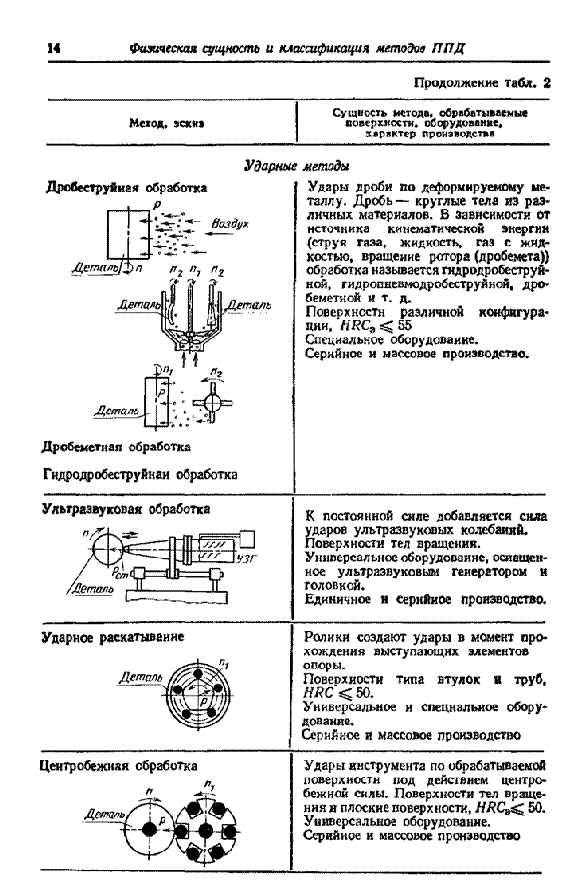

1.2. Инструменты для обработки деталей машин поверхностно-пластическим деформированиемРОЛИКИ И ШАРЫ ДЛЯ РАСКАТЫВАНИЯ И ОБКАТЫВАНИЯРолики для раскатывания и обкатывания бывают двух видов — стержневые и кольцевые; их подразделяют на 15 типов, причем некоторые типы имеют несколько исполнений. Стержневые ролики могут быть коническими и цилиндрическими, могут иметь торовую и коническую заходную поверхность или их выполняют без заходиой поверхности, с хвостовиками или с цапфами с одной или с двух сторон. Кольцевые ролики имеют посадочное отверстие, их рабочая поверхность может быть торовой, конической или цилиндрической, ассиметричной или симметричной с заходиой поверхностью или без нее. Поверхность кольцевых цилиндрических роликов может иметь регулярные элементы или может быть выполнена в виде выступающих синусоид. Это обеспечивает на обрабатываемой поверхности получение заданного микрорельефа (табл. 6).

1.2. Инструменты для обработки деталей машин поверхностно-пластическим деформированиемРОЛИКИ И ШАРЫ ДЛЯ РАСКАТЫВАНИЯ И ОБКАТЫВАНИЯРолики для раскатывания и обкатывания бывают двух видов — стержневые и кольцевые; их подразделяют на 15 типов, причем некоторые типы имеют несколько исполнений. Стержневые ролики могут быть коническими и цилиндрическими, могут иметь торовую и коническую заходную поверхность или их выполняют без заходиой поверхности, с хвостовиками или с цапфами с одной или с двух сторон. Кольцевые ролики имеют посадочное отверстие, их рабочая поверхность может быть торовой, конической или цилиндрической, ассиметричной или симметричной с заходиой поверхностью или без нее. Поверхность кольцевых цилиндрических роликов может иметь регулярные элементы или может быть выполнена в виде выступающих синусоид. Это обеспечивает на обрабатываемой поверхности получение заданного микрорельефа (табл. 6).

Ролики 1-го и 2-го типов применяют для накатывания с осевой подачей цилиндрических непрерывных поверхностей, ролики 3-го типа позволяют обрабатывать поверхности до упора в бурты или галтели. Ролики 4-го и 5-го типов используют главным образом для обработки с радиальной подачей, 6-го типа — для обработки как с радиальной, так и с осевой подачами. Ролики 6-го типа — цилиндрические, стержневые ролики остальных типов — конические. Ролики некоторых типов и исполнений могут быть использованы из стандартных роликоподшипников.

Кольцевые ролики 7-го и 9-го типов предназначены для сглаживающе-упрочняющего накатывания с осевой подачей, а 12-го типа — с радиальной подачей. Ролики 8-го и 13-го типов используют для упрочняюще-калибрующего накатывания соответственно с осевой и радиальной подачами. Коническими роликами (10-го типа) можно накатывать канавки и создавать регулярный микрорельеф. Для получения полного или частичного регулярных микрорельефов предназначены также ролики 11-го, 14-го и 15-го типов.

У поверхности роликов должна быть HRC, 62—65, поэтому их изготовляют преимущественно из сталей ШХ15 и ШХ15СГ (ГОСТ 801—78).

У накатывающих и заходных поверхностей роликов Ra << 0,10 мкм, у трущихся поверхностей роликов Ra < 0,40 мкм,

у посадочных нетрущнхся поверхностей роликов Ra < 0,80 мкм, у нерабочих поверхностей роликов Ra < 1,60 мкм.

Стержневые ролики рекомендуется применять преимущественно в многороликовом накатном инструменте сепараторного типа для накатывания деталей, имеющих форму цилиндра или конуса, а также для обкатывания плоских кольцевых поверхностей у буртов и торцов деталей. В подобном инструменте ролики размещаются в сепараторе и при работе катятся по опорной поверхности инструмента. Кольцевые ролики рекомендуется применять преимущественно в головках одно, двух и трехроликовых приспособлений для накатывания деталей, имеющих форму цилиндра, а также для накатывания плоских поверхностей.

Преимущественное назначение роликов каждого типа не исключает их использования по другому назначению, например, ролики 3-го типа могут быть использованы для накатывания с осевой подачей цилиндрических непрерывных поверхностей иа бесступенчатых валах и в сквозных отверстиях.

Стержневые ролики следует выполнять диаметром не более 18 мм, кольцевые — диаметром не более 160 мм. Отношение длины накатывающей поверхности к диаметру ролика должно быть: для роликов 1—3-го и 6-го типов 1-го и 2-го исполнений — не более 4; для роликов 4—6-го типов 3-го и 4-го исполнений — не более 14.

Для ППД, как правило, используют шары из подшипниковой стали и других высокопрочных материалов (ГОСТ 3722—81).

ИНСТРУМЕНТЫ ДЛЯ ВЫГЛАЖИВАНИЯ

ИНСТРУМЕНТЫ ДЛЯ ВЫГЛАЖИВАНИЯ

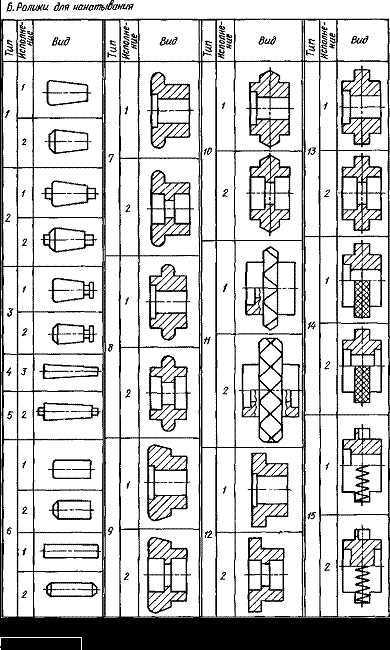

Инструменты для выглаживания характеризуются: материалом рабочего элемента; формой рабочей поверхности , способом крепления рабочего элемента (кристалла) в корпусе инструмента.

Выглаживатели сферической и цилиндрической форм выпускают серийно; выглаживатели сферической формы радиусом 0,5—4 мм могут быть двух типов: без головки (рис. 16, а, в) и с головкой (рис. 16, б).

Кристаллы алмаза крепят в корпусе инструмента механически (рис. 17, а), пайкой (рис. 17, б, в) и заливкой материалом с электроизолирующими свойствами, например пластмассой (рис. 18). При использовании клеев с высокими механическими свойствами алмаз можно крепить путем приклеивания. Поликристаллы синтетических сверхтвердых материалов имеют, как правило, определенные размеры и форму, поэтому их можно крепить механически, путем запрессовки и завальцовки в корпусе или поджатая резьбовой пробкой (рис. 19; 17, а).

Выглаживающий инструмент с дилатометрическим датчиком (см. рис. 18) позволяет автоматически отключать станок при достижении температуры кристалла выше допустимой. Это обеспечено за счет расширения стержня 2, контактирующего с пластиной 3 кристалла 4, который замыкает электрическую цепь: пластина 5 — винт 6 — корпус 1. Инструмент с токоподводящей жидкостью (см. рис. 19) автоматически отключает станок при расшатывании кристалла 3 и вытекании жидкости 2, так как размыкается электроцепь между электродами 1, 6. Для уплотнения жидкости в пластмассовом корпусе использована пробка 4, поджимаемая винтом 5.

Чем меньше параметр шероховатости поверхности рабочей части инструмента, тем более высокое качество обработки детали достигается, поэтому он должен быть не менее Ra = 0,063 мкм, что не всегда обеспечивается заводом-поставщиком. Потребителю инструмента целесообразно у себя на производстве полировать вы-глаживатели с помощью специального станка или с помощью приспособления к универсально - заточному станку.

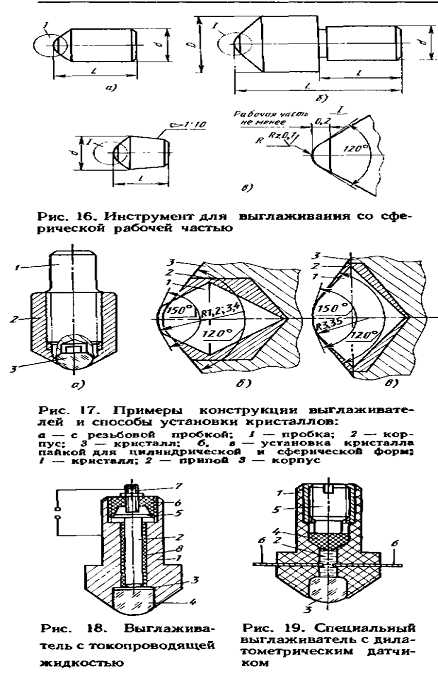

ИНСТРУМЕНТЫ ДЛЯ ПОВЕРХНОСТНОГО ДОРНОВАНИЯ.Инструментом для поверхностного дорнования служит дорн, в котором основным рабочим элементом является зуб. По характеру работы зубьев (в условиях скольжения или в условиях качения) дорны подразделяют на дорны качения (рис. 20, а) и дорны скольжения (рис. 20, б). Дорн-протяжка (рис. 21, ё) выполняет за один проход протягивание и дорнование (т. е. обработку резанием и поверхностным деформированием). Дорны могут быть однозубые и многозубые, цельные и набранные из отдельных зубьев (рис. 21, а—д). Иногда используют цельные блоки по несколько зубьев (рис. 20, г). По форме рабочего профиля различают дорны: конусообразные с ленточкой и без нее, сферические, криволинейные, с двойным конусом на заборной поверхности и др. Наиболее целесообразной формой зуба является зуб с заборной и обратной поверхностями в виде конусов и цилиндрической поверхностью между ними (ленточкой). Для различных условий обработки (обрабатываемый материал, диаметр отверстия, натяг и др.) оптимальный угол конуса заборной поверхности а = 3 ... 5°. При дорноваиин средне- и высокоуглеродистых сталей а = 4 ... 5°, малоуглеродистых и легированных сталей — а = 3° 30' ... 4°, чугунов — а = 2 ... 4°. Угол at конуса обратной поверхности зуба при дорновании сталей и чугунов следует принимать равным 4—5°. Ширина ленточки В (см. рис. 20, в) определяется по эмпирической формуле В = 0,35d°'6, где d — диаметр дорна. Обычно В = 1 ... 3 мм. При обработке вязких материалов следует применять большие углы а н меньшую ширину ленточки.

ИНСТРУМЕНТЫ ДЛЯ ПОВЕРХНОСТНОГО ДОРНОВАНИЯ.Инструментом для поверхностного дорнования служит дорн, в котором основным рабочим элементом является зуб. По характеру работы зубьев (в условиях скольжения или в условиях качения) дорны подразделяют на дорны качения (рис. 20, а) и дорны скольжения (рис. 20, б). Дорн-протяжка (рис. 21, ё) выполняет за один проход протягивание и дорнование (т. е. обработку резанием и поверхностным деформированием). Дорны могут быть однозубые и многозубые, цельные и набранные из отдельных зубьев (рис. 21, а—д). Иногда используют цельные блоки по несколько зубьев (рис. 20, г). По форме рабочего профиля различают дорны: конусообразные с ленточкой и без нее, сферические, криволинейные, с двойным конусом на заборной поверхности и др. Наиболее целесообразной формой зуба является зуб с заборной и обратной поверхностями в виде конусов и цилиндрической поверхностью между ними (ленточкой). Для различных условий обработки (обрабатываемый материал, диаметр отверстия, натяг и др.) оптимальный угол конуса заборной поверхности а = 3 ... 5°. При дорноваиин средне- и высокоуглеродистых сталей а = 4 ... 5°, малоуглеродистых и легированных сталей — а = 3° 30' ... 4°, чугунов — а = 2 ... 4°. Угол at конуса обратной поверхности зуба при дорновании сталей и чугунов следует принимать равным 4—5°. Ширина ленточки В (см. рис. 20, в) определяется по эмпирической формуле В = 0,35d°'6, где d — диаметр дорна. Обычно В = 1 ... 3 мм. При обработке вязких материалов следует применять большие углы а н меньшую ширину ленточки.

Многозубый дорн любого типа состоит из передней направляющей части 11 рабочей части с зубьями дорна /2, заднего направления /3 (рис. 22). Рабочая часть многозубого дорна состоит из деформирующих /, калибрующих // и концевых /// зубьев. Деформирующие зубья производят основную работу деформирования металла, выглаживая обрабатываемую поверхность и обеспечивая необходимый размер отверстия. Для лучшего центрирования и направления многозубого дорна в отверстии ширину первого зуба делают равной диаметру предварительно подготовленного отверстия под дорнование. Калибрующие зубья позволяют иметь запас на повторное шлифование дорна. Диаметр их равен диаметру деформирующего зуба с максимальным натягом. Концевые зубья обеспечивают плавность выхода дорна из отверстия. Размеры их постепенно уменьшаются до размера окончательно обработанного отверстия.

Для обработки шлицевых и других фасонных поверхностей используют однозубые и многозубые дорны соответствующего профиля (рис. 23), которые имеют следующие геометрические параметры: а, аб — углы конуса заборной поверхности соответственно по наружной образующей и по боковой поверхности зуба;

а1,а1б— углы конуса обратной поверхности соответственно по наружной образующей и по боковой поверхности зуба; b — ширина цилиндрической ленточки; Ьг — ширина зуба (шлица).

Профильные отверстия чаще всего обрабатывают многозубымн дорнами, у которых в направлении от первого к последнему зубу изменяются диаметр зуба по цилиндрической ленточке шириной Ь и ширина шлица b1. Остальные геометрические параметры всех зубьев многозубого дорна (a1, а1б, аб,а, b) обычно остаются постоянными. Для лучшего центрирования и большей точности обработки отверстий деталей однозубые и многозубые дорны чаще всего имеют переднюю 1 (рис. 23, б) и заднюю 2 направляющие. Такими дорнами можно обрабатывать отверстия с профилем, расположенным по винтовой поверхности. Для этого зубья многозубого или однозубого дорна должны иметь наклон относительно оси дорна на угол B соответствующий углу наклона винтовых шлицев обрабатываемой детали.

www.coolreferat.com

Деформирование поверхностное пластическое - Справочник химика 21

| Рис. 2.30. Правка искривленного вала поверхностным пластическим деформированием |  |

Создание сжимающих остаточных напряжений. Остаточные напряжения в поверхностном слое материала, полученные путе.ад пластической деформации, оказывают положительную роль в повышении стойкости против МКК. В этом случае даже под действием больших действующих растягивающих напряжений при работе изделия не будет ускорения МКК. Кроме того, дробление зерен при деформации и нарушение непрерывности их границ создает в случае развития МКК препятствие для проникновения разрушения в глубь материала. Поверхностное пластическое деформирование производится после отпуска. [c.61]

С целью упрощения технологии и повышения производительности правки искривленных валов применяют способ поверхностного пластического деформирования. Правку осуществляют на токарном станке. Искривленный вал устанавливают в центрах станка так, чтобы вогнутая его сторона была обращена к суппорту. В суппорте закрепляют упрочняющее устройство статического или динамического действия с роликом, ось которого должна быть расположена перпендикулярно оси исправляемого вала. При поверхностном пластическом деформировании вала ролик перемещают только по вогнутой стороне вдоль по меньшей мере одной образующей вала. В зависимости от прогиба вала и мощности упрочняющего устройства упрочнение проводят в один или несколько проходов до полного выправления вала. На рис. 2.30 изображены положение обкатывающего ролика и направление его движения при обработке искривленного вала. [c.71]

Данным способом гладкий вал из стали 48 диаметром 12 и длиной 130 мм с прогибом 0,1 мм подвергали поверхностному пластическому деформированию с вогнутой стороны с усилием 250 кг. Диаметр ролика - 60 мм, радиус профиля - 1,5 мм. Полное выправление вала достигнуто за два прохода [13]. [c.71]

В Югославии предложена гипотеза, согласно которой считают, что при работе деталей машин осуществляется два пропесса схватывание металлов и окисление пластически деформированных поверхностных слоев с образованием твердых растворов и химических соединений кислорода с металлом. [c.6]

Между средним размером фрагментов износа и толщиной пластически деформированного поверхностного слоя металлов с гране-центрированной кубической решеткой при скольжении без смазки существует количественная корреляция. Средняя толщина фрагментов износа составляла около четверти упрочненного слоя. Толщину деформированного слоя можно предварительно определить упрощенным анализом поля напряжений около контактных точек, в которых рассматривают динамику скольжения. [c.21]

Создание в поверхностном слое остаточных сжимающих напряжений для предотвращения КР можно осуществлять различными путями дробеструйной, пескоструйной обработкой, обкаткой шариками или роликами и т. д. Положительное влияние такой обработки, называемой поверхностным пластическим деформированием (ППД), подтверждалось ранее [721. Создать более или менее равномерное поле сжимающих напряжений поверхностным пластическим деформированием задача довольно сложная для реальных конструкций. Практически всегда имеются участки, на которых не удается создать сжимающие напряжения из-за [c.74]

Поверхностное пластическое деформирование. Эффективно повышает усталостную прочность многих сталей ППД. Исключение могут составить стали с большим количеством мягкой ферритной составляющей, дающей большую неравномерность упрочнения и снижающей таким образом эффект ППД. В коррозионной среде при длительной эксплуатации детали после ППД возможно резкое снижение коррозионно-усталостной прочности из-за разрушения упрочненного слоя от коррозии (рис. 33). [c.84]

Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость Машины для испытания металлов иа усталость. Типы. Основные параметры Обработка поверхностным пластическим деформированием. Термины и определения Обработка поверхностным пластическим деформированием (ППД). Состав общих требований [c.106]

Процесс схватывания развивается в течение 15 мин испытаний. Г1о мере увеличения времени испытания от 1 до 15 мин происходит интенсивное, пропорционально времени, увеличение износа, степени деформации и твердости (Я) поверхностных слоев металла (фиг, 94). После 15 мин испытаний глубина пластически деформированного слоя достигает 150 jhk и микротвердость деформированных поверхностных слоев составляет 1165—1175 [c.121]

Проведенные нами исследования при большой базе испытаний (рис. 82) наглядно показывают ограниченность эффективности применения поверхностного пластического деформирования (ППД) для повышения коррозионной выносливости. При высоких уровнях напряжений время до разрушения упрочненных и неупрочненных образцов отличается несущественно. При л/= 10 -г5 10 цикл (т.е. при наиболее часто применяемой в лабораторной практике базе) эффект ППД максимальный. С увеличением базы испытаний коррозионная выносливость упрочненных образцов снижается, особенно при наличии стальных контактирующих элементов (рис. 83), причем у более прочной стали интенсивность снижения коррозионной выносливости выше. [c.153]

УПРОЧНЕНИЕ с ПОМОЩЬЮ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ [c.158]

До сих пор существуют разногласия о причинах, вызывающих столь благоприятное действие поверхностного пластического деформирования на сопротивление усталости. Одни видят причину повышения предела выносливости в наклепе, который создается при обкатке, другие — в тех остаточных напряжениях сжатия, ко- [c.163]

Эффективным средством повышения долговечности ответственных деталей машин, работающих в условиях циклической нагрузки, является упрочнение поверхностным пластическим деформированием [60]. Для оценки влияния ЭХО на эффект упрочнения были испытаны образцы, наклепанные после образования надреза чеканкой и дробью. Упрочнение чеканкой производилось на копре КПУ-2 с энергией единичного удара 4,5 кгс-см в течение [c.78]

Изготовление плакированного листа способом взрыва основано на том, что направлением давления продуктов взрыва в сторону основного металла через плакировочный металл достигают динамического взаимодействия в условиях пластического деформирования поверхностных слоев материалов, а это обеспечивает их плотное сцепление. Материалы, которые являются несовместимыми при плакировании способом наплавки (например, сталь и титан), можно прочно соединить способом взрыва [64]. Этот способ получил распространение в Западной Европе сравнительно недавно, поэтому его преимущества и недостатки еще нельзя оценить полностью. [c.243]

Для повышения эксплуатационной долговечности штоков крупных поршневых компрессоров рекомендуется усовершенствование конструкции узла соединения штока с крейцкопфом, упрочнение резьбы штоков методами поверхностно-пластического деформирования и контроль за усилием предварительной затяжки соединения штока с крейцкопфом. [c.228]

Для соединений, работающих при переменных нагрузках, следует подчеркнуть, что эффективными способами повышения предела выносливости являются поверхностное пластическое деформирование зон высокой концентрации напряжений и по- [c.16]

Существует ряд способов повышения сопротивления сварных соединений усталости. Они основаны на уменьшении концентрации напряжений, создании в опасных зонах собственных напряжений сжатия, повышении прочностных свойств металла в зоне концентраторов. Одним из наиболее эффективных способов является поверхностное пластическое деформирование (дробеструйная обработка, обкатка роликами, обработка пневматическим молотком и т.д.). При этом за счет наклепа достигается повышение предела выносливости металла и создание благоприятных собственных напряжений сжатия. [c.137]

Важнейшими требованиями к применяемым металлам являются их коррозионностойкость и износостойкость в данных эксплуатационных условиях. Показателями коррозионной стойкости металла являются скорость коррозии, группа или балл стойкости они должны быть не выше принятых для данного оборудования значений. Износостойкость предполагает такие физико-механические свойства трущихся поверхностей, как предотвращение схватывания при трении (совместимость) увеличение в процессе работы поверхности трения упругим и пластическим деформированием поверхностного слоя (прилегаемость) способность поглощать твердые частицы и уменьшать тем самым царапающие и режущие действия прирабатываемость и др. [c.77]

Известно, что при пластической деформации металла скорость его растворения возрастает в несколько раз. Поэтому при контакте с химически активной средой пластически деформированный поверхностный слой интенсивно растворяется, что приводит к пластифицированию металла. Перспективен механохимический способ очистки поверхности металла [18, 191, который заключается в одновременном силовом механическом и химическом воздействии на очищаемую поверхность. Механическое воздействие осуществляется очистными элементами из спрессованных стальных проволочек с усилением, обеспечивающим хрупкое разрушение пленок окислов и микрорезание поверхности металла. [c.126]

Хромируемая поверхность деталей, для которых недопустимо снижение усталостной прочности, и деталей из высокопрочных сталей должна подвергаться перед хромированием упрочнению одним из методов поверхностного пластического деформирования [22]. [c.43]

Лопатки турбин являются наиболее ответственными и наиболее нагруженными деталями. С целью повышения их надежности и долговечности они подвергаются упрочнению как при изготовлении, так и в процессе ремонта. Как правило, для этого используется метод поверхностного пластического деформирования (ППД). Однако эксплуатация турбин различных агрегатов показала, что долговечность лопаток при этом весьма ограничена. После 2000—6000 ч работы прочностные характеристики лопаток резко падают. [c.43]

Изменение условий деформирования поверхностного слоя (для устранения наростов необходимо уменьшение глубины деформируемого слоя) а) применением материалов, легко разрушающихся без значительных пластических деформаций б) введением между трущимися поверхностями легко деформируемого слоя смазки, металла, порошка (графит, уголь и т. п.) локализация деформирования и теплообразования в этом слое сохраняет трущиеся детали машины в этом случае целе- [c.215]

Предварительно окисленное, т. е. работавшее, смазочное масло, как показали опыты, обеспечивает более тонкое диспергирование и пластическое деформирование поверхностных слоев. При применении работавшего масла во всех случаях получается поверхность с более высокими эксплуатационными свойствами при меньшей затрате времени на приработку, чем при применении свежего масла. [c.190]

Поверхностное пластическое деформирование (ППД) В ультразвуковом поле — ультразвуковое упрочнение (УЗУ). На рис. 7.76 приведены основные схемы УЗУ, а в табл. 7.73 их разновидности и области применения [c.663]

Однако применение упрочняющей обработки поверхностным пластическим деформированием (ППД), например, пескоструйной обработки, алмазного выглаживания, внброна-клепа, позволяет практически полностью устранить влияние хромирования на сопротивление усталости высокопрочных сталей. Упрочняющая обработка ППД создает сжимающие напряжения в поверхностном слое н изменяет геометрию микрорельефа поверхности путем значительного увеличения радиуса микронеровностей. Для хромированных деталей упрочнение поверхностного слоя ПЦД необходимо для того, чтобы препятствовать распространению трещин, образовавшихся в хроме при циклических нагрузках, в основной металл. Это благоприятно сказывается на повышении сопротивления усталости хромированной стали (табл. 19). [c.52]

Исследования показали, что эта двойственная роль находит себе достаточно определенное теоретическое объяснение в том, что смазочное действие проявляется всегда как на наружной поверхности металла, на границе металла с окружающей средой, так и внутри металла в его наружном слое. Активные полярные компоненты Схмаз-ки, т. е. высшие жирные кислоты, органические соединения, содержащие галогены и серу, способствуют резкому повышению возможности для масел проникать в металл. Дело в тОхМ, что в пластически деформированном поверхностном слое металла появляются микро-и ультрамикрощели между кристалликами и в отдельных кристалл [c.132]

Нежесткие валы правят поверхностным пластическим деформированием постоянным усилием участками ролика с профилем различной кривизны при создании большей степени [c.71]

Процесс механического разрушения пленок окислов может сопровождаться, при соответствующих режимах обработки инструментом, упруго-пластическим деформированием поверхностного слоя металла и вскрытием его отдельных участков, что обеспечивает контакт ХАС с границей раздела фаз Рбз04 и РеО, а также металла с окислами. Механическая активация металла в процессе упруго-пластического деформирования должна, вследствие проявления механохимического эффекта, привести к ускоренному растворению поверхностных атомов железа и нарушению связи с окислами, что облегчает последующее их механическое удаление. Следовательно, регулируя степень механической активации, можно регулировать скорость растворения и интенсивность удаления окисленного слоя металла. Растворение окислов, прилегающих к металлу, и поверхностных атомов железа создает условия для развития хемомеханического эффекта, что обобщенно должно проявиться в снижении твердости поверхностного слоя металла и внедрении в него режущей кромки инструмента на большую глубину по сравнению с механической обработкой в аналогичных режимах. Выше было показано, что применение механохимического способа обработки, заключающегося в совместном действии механического воздействия и электролита, позволяет не только резко уменьшить поверхностное упрочнение, но и снизить микротвердость тонкого поверхностного слоя относительно исходного состояния, что улучшает адгезию защитного покрытия и повышает коррозионную стойкость металла. [c.253]

Поверхностное пластическое деформирование также повышает стойкость к фреттинг-коррозии н фреттинг-усталости, но в коррозионных средах эффект от упрочнения поверхностных слоев после определенной базы работы детали может резко снизиться. Это связано с разрушением упрочненного слоя фреттииг-коррозией. [c.91]

При увеличении глубины внедрения (точнее при увеличении отношения А/г) упругое оттеснение переходит в лласти-чеакое деформирование. поверхностных слоев. При этом виде взаимодействия на поверхности трения образуются пластически выдавленные канавки с навалами по бокам. Металл в навалах по сторонам царапины является уже предразрушен-ным [121] и поэтому легко удаляется другими, следом идущими зернами. Этот вид взаимодействия является, вероятно, основным в условиях эксплуатации при соприкосновении рабочих органов строительных и дорожных машин с округлыми грунтовыми частицами. В случае хрупких материалов или достаточно большого значения отношения к/г наблюдается микрорезание поверхности абразивными зернами. Этот вид взаимодействия наиболее разрушителен. [c.163]

Эфф ктивиым методом повь1шения сопротивления усталости тajiи в нейтральных средах является также поверхностно-пластическое деформирование (ППД) накаткой роликами. ППД, повышая сопротивление стали, существенно снижает влияние эффекта частоты нагружения, его оценивают по величине коэффициента Кц, представляющего собой отношение пределов вьшосливости при высокой и низкой частотах циклов нагружений [63]. [c.126]

На рис. 88 приведены результаты исследования усталости и коррозионной усталости стали 13Х12Н2ВМФ после обкатки. Эти результаты находятся в соответствии с данными других исследователей и показывают, что ППД гладких образцов повышает их предел выносливости на 20— 30 %. По влиянию обкатки на коррозионную усталость сталей нами получены чрезвычайно важные с практической точки зрения результаты, четко указывающие на ограниченность защитного действия поверхностного пластически деформированного слоя. Действительно, при базе до 5-10 -10 10 цикл нагружения выносливость стали после ППД в 3 %-ном растворе Na I мало отличается от выносливости в воздухе, т.е. подтверждается высокая эффективность ППД как метода повышения сопротивления коррозионно-усталостному разрушению. Однако увеличение базы испытания выше указанной привело к неожиданным результатам — резкому снижению уровня разрушающих циклических нагрузок. В довольно узком диапазоне долговечности разрушающее напряжение у обкатанных образцов в коррозионной среде снизилось с 550—600 МПа до 200— 240 МПа, т.е. в 2—3 раза. Условный предел коррозионной выносливости образцов, подвергнутых ППД [c.161]

Таким образом, можно сделать заключение, что у образцов из углеродистой стали, подвергнутых упрочнению поверхностно-пластическим деформированием, физический предел выносливости, по-видимому, отсутствует речь можно вести об условном пределе выносливости, который возможен при больших базах испытания (более Ю цикл), так как при этих базах имеет место еще перераспределение остаточных напрнжений. [c.164]

Пользуясь полученным соотношением, достаточно легко объяснить связь износостойкости материалов со способностью их к самонаклепуили наклепу различными методами поверхностного пластического деформирования (ППД) следующим образом. Если произведение 4 = onst или бкр onst характеризует способность материалов работать в условиях нормального износа, то величина р может быть представлена в виде двух слагаемых называемая "структурная" компонента деформации, реализованная при злектро-кристаллизации или в процессе получения и обработки материала -величина, характеризующая способность материала к наклепу или оамо-наклепу - так называемый резерв. [c.134]

Для соединений, работающих при переменных нагрузках, следует подчеркнуть, что эффективными способами повышения лредела выносливости являются поверхностное пластическое деформирование зон высокой концентрации напряжений и поверхности мягкой прослойки, аргоно-дуговая обработка мест перехода от шва к основному металлу, а также использование контактного упрочнения мягких прослоек. [c.286]

Для окончательной отделки шеек вала из нержавеющей стали в практике ремонта широкое распространение получил метод поверхностного пластического деформирования обрабатываемой поверхности алмазным выглаживателем. Применение алмазного выглажива теля позволяет уменьшить шероховатость обрабатываемой поверхности в 2-6 раз, повысить твердость поверхностного слоя на 20-100% и увеличить несущую способность поверхности в 2-10 раз. [c.150]

Исследования показали, что эта двойственная роль находит себе достаточно определенное теоретическое объяснение в том. что смазочное действие проявляется всегда как на наружной поверхности металла, на границе металла с окружающей средой, так и внутри металла в его наружном слое. Активные полярные компоненты смазки, т. е. высшие жирные кислоты, органические соединения, содержащие галогены и серу, способствуют резкому повышению возможности для масел проникать в металл. Дело в том, что в пластически деформированном поверхностном слое металла появляются микро- и ультрамикрощели между кристалликами и в отдельных кристалликах по плоскостям скольжения. По этим микротрещинам проникает смазка тем активнее, чем выше ее маслянистость. Это внутреннее действие смазки всегда усиливает износ при граничном трении . [c.143]

Основа процесса съема заусенцев и скругл ния кромок — микрорезание, сопровождаемое пластическим деформированием поверхностного слоя детали и съемом мельчайших частиц материала. Постоянно перемещающиеся частицы рабочей среды, наталкиваясь на заусенцы и острые кромки детали, как бы активизируются и усиливают эффективность обработки. [c.135]

chem21.info

Упрочнение поверхностным пластическим деформированием

Поверхностное пластическое деформирование.

(ППД) — это метод обработки деталей без снятия стружки, при котором пластически деформируется только поверхностный слой деталей. В результате ППД уменьшается шероховатость поверхности, увеличивается твердость (микротвердость) металла, в поверхностном слое детали возникают сжимающие остаточные напряжения.

Это улучшает эксплуатационные показатели детали ППД — повышается выносливость деталей в 1,5—2,3 раза, сопротивление схватыванию, контактная выносливость, и другие эксплуатационные показатели изделия.

Особенно эффективным является упрочнение деталей, имеющих конструктивные или технологические концентраторы напряжений, выточки, галтели и др.

Достоинством ППД является технологическая универсальность и экономичность метода. По характеру взаимодействия инструмента с деталью методы ППД подразделяется на статические и ударные.

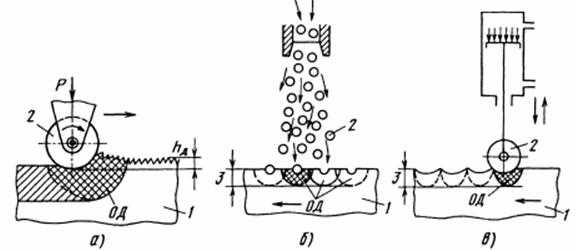

Статическое ППД осуществляется перемещением инструмента вдоль обрабатываемой поверхности с постоянной или закономерно изменяющейся силой деформирования Р или глубиной внедрения Лд (рис. 1, а). В зоне контакта инструмента с деталью образуется область пластического течения — очаг деформации (ОД), размеры которого зависят от технологических факторов.

При перемещении инструмента последовательно деформируется поверхностный слой детали. Ударное ППД осуществляется нанесением инструментом случайно распределенных (рис. 1, б) или регулярных ударов (рис. 1, в) по детали.

Размеры ОД зависят от кинетической энергии, сообщаемой инструменту. Обработку ведут так, чтобы пластические отпечатки покрыли обрабатываемую поверхность с определенной степенью перекрытия. Физические представления об упрочнении деталей ППД.

Основным механизмом холодной пластической деформации металлов и сплавов является внутризеренное сдвиговое перемещение одних частей кристалла относительно других, осуществляемое с помощью многочисленных видов движения дислокации по плоскостям скольжения.

С накоплением деформации дислокации размножаются, взаимодействуют между собой и другими дефектами кристаллического строения, в результате чего их движение затрудняется, а напряжение пластического течения и твердость металла ( = 0,32 НВ) растут.

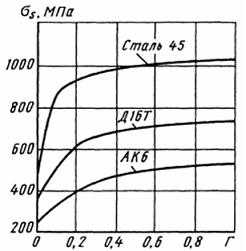

Увеличение сопротивления пластической деформации называется деформационным упрочнением (наклепом) (рис. 2).

Зависимость от степени деформации сдвига Г определяется опытами на растяжение, сжатие или др., однако, согласно гипотезе о единой кривой упрочнения , эта зависимость будет справедлива и для ППД.

Если пластическая деформация сопровождается значительным выделением тепла, то это может привести к снижению , т.е. к разупрочнению.

Рис. 1. Схемы статического (а) и ударного (б) и (в) ППД

Рис. 2. Кривые упрочнения

Скорость деформирования в диапазоне 10х4...10х2 см-1 мало изменяет вид зависимости , однако при больших скоростях возрастает, что надо учитывать при ударных методах ППД. После достижения определенного значения Г рост практически прекращается.

Для каждого материала имеется такое значение накопленной деформации, превышение которого не приводит к дальнейшему упрочнению металла. Более того, при чрезмерном увеличении произойдет сильное снижение ресурса пластичности металла и, как следствие, снижение эксплуатационных характеристик детали.

Степень деформационного упрочнения металла определяется приращением твердости (или с): где И и Нцсх — твердость (микротвердость) упрочненного и исходного металла соответственно.

Параметры состояния поверхностного слоя деталей, наиболее существенно влияющие на их долговечность (шероховатость, степень и глубина упрочнения, остаточные напряжения, степень исчерпания ресурса пластичности металла и др.), зависят от размеров и напряженно-деформированного состояния ОД, накопленной деформации, которые, в свою очередь, зависят от материала детали и технологии ППД.

В результате проведения технологических и ресурсных экспериментов устанавливают математические зависимости, связывающие параметры состояния поверхностного слоя с режимами ППД — с одной стороны, и характеристикой конструкционной прочности детали — с другой стороны.

Более глубокому пониманию этих связей способствует проведение экспериментов с использованием расчетно-экспериментальных методов механики сплошных сред и теории обработки металлов давлением.

В качестве примера приведены результаты исследования методом координатных сеток процесса обкатывания вала роликом, которые показывают изменения вдоль очага деформации АВСЕД (по линии тока а—в) , скорости относительных удлинений скоростей деформации сдвига Г ', накопленной деформации сдвига Г (Г = Г'), степени исчерпания ресурса пластичности, а также, параметров напряженного состояния и показателя напряженного состояния П.

Подобные результаты позволяют не только установить важные технологические закономерности упрочнения, но и являются основой для построения адекватной расчетно- технологической модели, которая является основой моделирования процесса ППД на ЭВМ и оптимизации технологических решений.

В общей постановке задача моделирования ППД включает в себя решение нескольких подзадач: определение размеров и формы ОД, расчет поля напряжений и скоростей деформаций в ОД, определение траекторий смещения частиц металла в ОД и расчет вдоль этих траекторий as, Г, 6, степени исчерпания ресурса пластичности металла у, остаточных напряжений и др.

Обработка результатов моделирования позволяет получить ряд важных выводов, во многом справедливых и для других методов ППД, которые являются основой технологических расчетов:

• степень деформации сдвига (накопленная деформация) поверхностного слоя и глубина упрочнения зависят от размеров очага деформации, главным образом от размеров пластического отпечатка d и его кривизны Rnp , где d — параметр очага деформации; Rnp — профильный радиус инструмента;

• степень деформационного упрочнения металла и контактные напряжения зависят от накопленной деформации и кривой упрочнения данного металла;

• контактные напряжения в соответствии с кривой упрочнения металла после достижения определенного значения степени деформации стабилизируются, приближаясь по своей величине к твердости металла НВ;

• оптимальная степень деформации сдвига поверхностного слоя Г = 0,5...0,8 (степень деформации е = Г / v3 ).

Статические методы ППД. К статическим методам ППД относятся: накатывание, выглаживание, дорнование (деформирующее протягивание), поверхностное редуцирование.

Накатывание подразделяется на обкатывание , т.е. накатывание вала выпуклой или плоской поверхности, и раскатывание — накатывание отверстия или вогнутой поверхности .

Для накатывания применяют стандартные шарики или ролики различной конструкции и профиля, изготовляемые из сталей ШХ15, 18ХВГ, 8Х4В9Ф2, Р18, Р6М5 и др., твердостью 60...62 HRC.

Предварительная обработка — точение, растачивание, фрезерование или шлифование. Твердость детали не более 45 HRC. Простейшие однороликовые или одношариковые накатные приспособления снабжены упругим элементом для поддержания постоянства силы накатывания. Эти приспособления устанавливают в резцедержателях металлообрабатывающих станков, в том числе с ЧПУ.

Для повышения производительности в массовом производстве используют многоинструментальные приспособления или специальные станки, например, для бесцентрового обкатывания, в которых сила обкатывания обеспечивается гидравлически.

Для чистовой обработки в массовом и серийном производствах широко используют многороликовые инструменты , в которых ролики (или шарики) устанавливают в сепараторе.

Размер настройки роликов, определяющий натяг, а следовательно, степень деформации поверхностного слоя, регулируется перемещением опорных конусных элементов.

Поверхности малой протяженности, в том числе фасонные, обкатывают с радиальной подачей ролика, профиль которого соответствует профилю детали. При использовании рифленого ролика профиль рифлений переносится на деталь.

Накатывание зубчатых колес и резьб осуществляется фасонным инструментом, как правило на специальных станках. По своему назначению накатывание подразделяется на сглаживающее, упрочняющее, рельефообразующее.

Сглаживающее ППД применяется для получения малой шероховатости поверхности, упрочняющее — достаточной толщины поверхностного слоя с высоким уровнем деформационного упрочнения и сжимающих остаточных напряжений.

Сглаживающая и упрочняющая обработки различаются главным образом режимами деформирования и формой рабочей части ролика. Для упрочняющей обработки используют ролики кругового профиля с малым (3...8 мм) профильным радиусом, для чистовой ~ большим профильным радиусом или конические ролики малого диаметра (6...20 мм).

Шарики, благодаря своей простоте и доступности, используют в единичном и серийном производствах.

Выглаживание — метод ППД, осуществляемый при скольжении инструмента по поверхности деформируемого материала. В качестве инструмента для выглаживания применяют наконечники различной формы.

Материал наконечника — алмаз или сверхтвердые синтетические материалы. Наиболее часто в машиностроении используют процесс алмазного выглаживания (АВ).

Отличием алмазного выглаживания от накатывания является высокая твердость и малый профильный радиус деформирующих инструментов (0,5...4 мм). Это позволяет осуществлять локальное деформирование поверхностного слоя с малыми силами. В связи с этим рациональная область использования алмазного выглаживания — обработка закаленных деталей, сверхтвердых покрытий или деталей, имеющих малую жесткость.

Для АВ применяют, как правило, упругие державки, устанавливаемые на универсальные или специальные металлообрабатывающие станки. Точность обработки при накатывании и выглаживании упругим инструментом остается на уровне исходной.

При работе жестким инструментом она на 10... 15 % увеличивается за счет неравномерного сглаживания шероховатости. Управляющими технологическими факторами накатывания и выглаживания, влияющими на шероховатость и упрочнение, являются: радиальная сила деформирования Р (или заданный натяг h, если обработку осуществляют жесткими инструментами), подача S, диаметр ролика (шарика) Z)p, профильный радиус инструмента (в плоскости подачи), скорость Vy шероховатость поверхности заготовки RZHCX.» количество деформирующих инструментов в наладке Z, число рабочих ходов и др.

Основными технологическими факторами накатывания и выглаживания являются сила деформирования Р, подача S и профильный радиус инструмента R.

Применяют два подхода к расчету режимов упрочнения: с использованием эмпирических зависимостей и по параметрам очага деформации.

В последнем случае силу Р выбирают из условия обеспечения степени деформации сдвига Гопт=0,5...0,8 и глубины упрочнения в диапазоне hs= (0,02...0,1) от радиуса детали.

Расчет Р при упрочняющем накатывании роликом с подачей и при выглаживании осуществляется по следующему алгоритму:

• определяют параметр d ОД необходимый для обеспечения требуемого значения hg: d = hs/2,25;

Проверку правильности выбранной силы осуществляют при отладке процесса или измерением микротвердости поверхностного слоя или профилографированием очага деформации и измерением на профилограмме d.

При накатывании жесткими инструментами заданный натяг h выбирают в диапазоне 0,03...0,3 мм в зависимости от исходной шероховатости, точности заготовки и жесткости инструмента.

Подача влияет, с одной стороны, на производительность процесса, а с другой, — на шероховатость поверхности. Подачу выбирают из отношения d/S на один ролик, равной 2...6. При использовании многороликовых приспособелений подачу увеличивают в Z раз, где Z — число роликов.

Скорость накатывания и выглаживания мало влияет на параметры упрочнения и выбирается в диапазоне 30—150 мм/мин. Малые скорости снижают производительность обработки, а большие приводят к повышению температуры поверхностного слоя и, как следствие, — к снижению упрочнения.

Накатывание и выглаживание следует осуществлять за один рабочий ход. Смазочно-охлаждающая технологическая среда — машинное масло, сульфофрезол. ППД чугуна осуществляют без охлаждения. Подачи на оборот (мм) при чистовом обкатывании роликами кругового профиля.

Вибронакатывание — это рельефообразующая обработка, осуществляемая стальными закаленными шариками с наложением на инструмент дополнительных осциллирующих движений для получения на обрабатываемых поверхностях регулярных микрорельефов.

В зависимости от траектории движения инструмента на поверхности детали образуются канавки различного рисунка. При использовании в качестве инструмента алмазных выглаживателей процесс называют вибровыглаживанием.

Основное назначение вибронакатывания — повышение стойкости и задиростойкости, улучшение прирабатываемости, уменьшение момента трогания, повышение гидроплотности, нанесение декоративного рельефа, увеличение жесткости листовых материалов и др.

Вибронакатывание осуществляется на металлообрабатывающих станках, преимущественно токарных. Осцилляционное движение создается устройствами различных видов.

Существует большое количество типов устройств для вибронакатывания, отличающихся траекторией движения инструмента (эксцентричное вращение, сложное движение и т.д.) и характером привода вибратора (механический, электромагнитный, гидравлический и т.д.).

Нанесение микрорельефа возможно также другими методами: накатыванием фасонными роликами, регулярными ударами и др.

Управляющие параметры вибронакатывания: сила JP, амплитуда колебаний инструмента а, частота двойных ходов инструмента N, радиус шара или радиус алмазного выглаживателя частота вращения детали п и подача S назначаются по заданным характеристикам микрорельефа: виду рельефа, ширине b и глубине h канавок, относительной суммарной площади канавок F, Силу обработки выбирают в основном исходя из глубины канавок, заданной для определенного радиуса инструмента.

Радиус инструмента (1...15 мм) выбирают в зависимости от ширины и глубины канавок, жесткости детали и твердости обрабатываемого материала. Оптимальная площадь канавок F= 35...45% от номинальной.

Амплитуду колебаний инструмента назначают в диапазоне а = 0...4 мм; частоту колебаний N = 900...3000 дв.ход/мин. Величины п и S назначают исходя из заданного рисунка микрорельефа и возможности станка. Накатывание и выглаживание существенно повышают конструкционную прочность деталей.

| Следующая > |

tehno-inform.ru

7. Поверхностное пластическое деформирование. Восстановление деталей машин методами пластической деформации

Похожие главы из других работ:

Восстановление деталей машин методами пластической деформации

7. Поверхностное пластическое деформирование

Упрочнение деталей поверхностным пластическим деформированием (ППД). Сущность способа заключается в следующем...

Выбор и обоснование способа производства керамического кирпича

3. Пластическое формование

Назначение формования - придать форму, размер, плотность и необходимую прочность полуфабрикату. Пластическое формование кирпича и керамических камней выполняется машинным способом. Условия формования...

Применение приближенных методов определения усилий пластического деформирования материала в процессах обработки металлов давлением

2. Внедрение пуансона с трапециевидным сечением в пластическое полупространство при наличии сил трения.

Дано: уs=450Мпа в=1.12 а0=0.18м м=0.4 б=24 h=0.1м 1. Определить удельное усилие деформирования для трех стадий внедрения пуансона: I. Начало внедрения. II. Внедрение на глубину 0,5h. III. Внедрение на глубину h. 2...

Применение приближенных методов определения усилий пластического деформирования материала в процессах обработки металлов давлением

2. Внедрение пуансона с трапециевидным сечением в пластическое полупространство при наличии сил трении

1. Определить удельное усилие деформирования для трех стадий внедрения пуансона. Для решения данной задачи используем метод верхней оценки. Объем очага деформации представляется в виде недеформируемых треугольных блоков...

Современные методы упрочнения металлов

2.4 Поверхностное упрочнение

Среди методов поверхностного упрочнения наибольшее распространение получили поверхностная закалка, обработка лазером и электроискровое легирование. При поверхностной закалке на некоторую заданную глубину закаливается только верхний слой...

Современные методы упрочнения металлов

2.5 Плазменное поверхностное упрочнение деталей

Одной из наиболее перспективных обработок является плазменная технология, интенсивно разрабатываемая как в нашей стране, так и за рубежом...

Технология алюминия

4.3 Поверхностное натяжение

При электролизе глинозёмно- криолитных расплавов имеет место четыре вида пограничных поверхностей, а, следовательно, и различных поверхностных натяжения ( Рисунок 10)...

Технология конструкционных материалов

1. Холодное деформирование

Обычно под холодной штамповкой понимают штамповку без предварительного нагрева заготовки. Для металлов и сплавов, применяемых при штамповке, такой процесс деформирования соответствует условиям холодной деформации...

prod.bobrodobro.ru