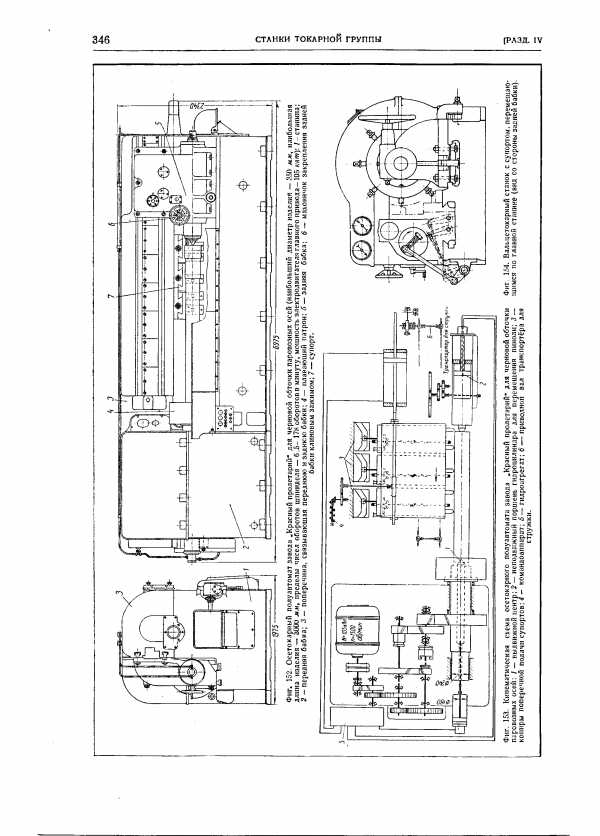

Поводковые устройства. Поводковый патрон

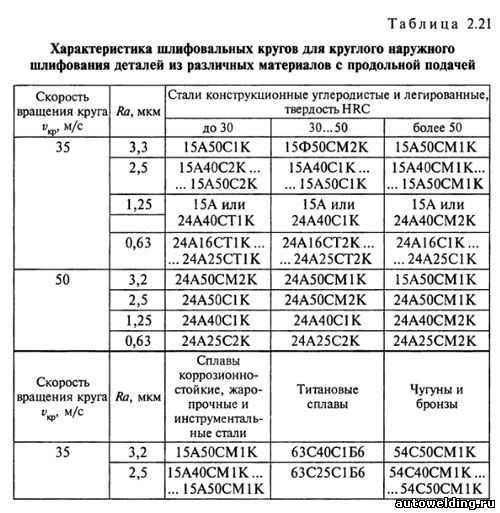

Токарные поводковые патроны: назначение, типы, ГОСТ, чертежи

При проведении операций выполняемых при помощи токарных станков для фиксации деталей и передачи вращательного движения от шпинделя используется поводковый патрон, который через хомутик крепится на детали болтом.

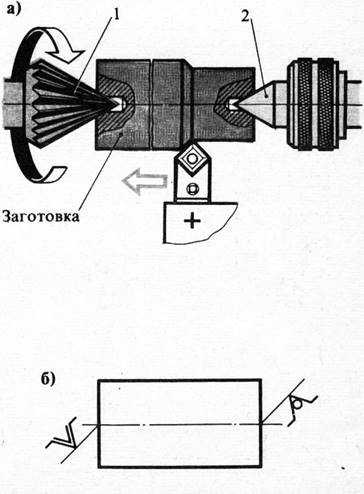

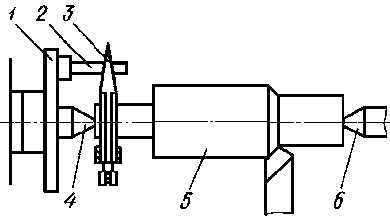

Крепление заготовки в поводковом патроне

Схема обработки заготовки

Рис № 1. Схема обработки детали. Обозначение элементов устройства: 1- поводковый патрон; 2 – крепежный поводок-хомутик; 3 – фиксирующий болт; 4 –подвижной люнет; 5 – обрабатываемое изделие.

Токарные поводковые патроны, используемые при токарных работах, изготавливается в форме диска с четырьмя пазами и резьбовой втулкой имеющей идентичные размеры со шпинделем передней бабки. При использовании прямого хомутика в патроне устанавливается передвижной штырь фиксирующийся гайкой в пазу крепежного элемента. При проведении обработки заготовки штырь упирается в хвост хомутика. Используемые патроны должны соответствовать ГОСТ 2571-71, ГОСТ 13364-67, ГОСТ 1435-99 и ГОСТ 25557-2006 по всем установленным параметрам.

Скачать ГОСТ 2571-71 «Патроны токарные поводковые»

Если в ходе операции точения с применением токарного станка используется изогнутый хомутик, то штырь не применяется, в виду того, что хвост хомутика устанавливается в паз фиксирующего элемента.

Чертеж № 2. Устройство поводкового патрона. Обозначение: основные элементы, составляющие крепежный элемент обрабатываемой заготовки.

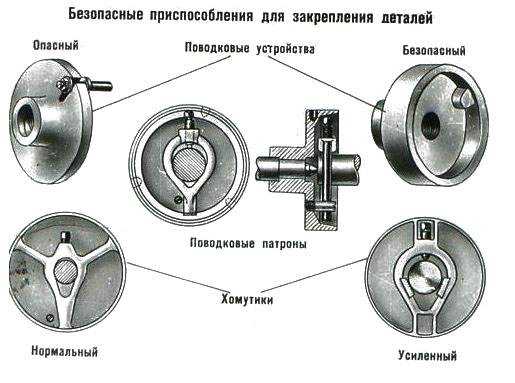

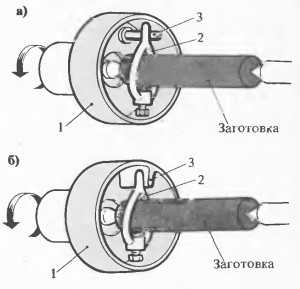

Данная конструкция имеет выступающие детали, что допускает возможность получения травмы специалистом, производящим обработку изделия. Для устранения возможности получения травмы применяется закрытый патрон, выполненный в виде кожуха с приливом и нарезной втулкой идентичной открытому элементу. Хомутик скрыт внутри кожуха, что обеспечивает безопасное проведение работ.

Чертеж № 3. Конструкция поводкового патрона, выполненная с закрытым корпусом. Обозначение элементов: 1- колпак с приливом; 2 – наружная втулка; 3 – хомутик.

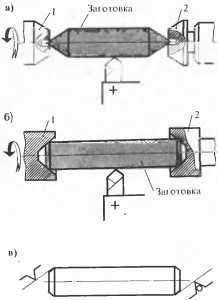

Используются также крепежные элементы, в которых не предусмотрено использование хомутика. В целях ускорения обработки изделий взамен хомутков применяются передние центры, которые выполняют одновременно две операции: центровку заготовки и в качестве поводка (Чертеж № 4). При воздействии на изделие заднего центра рифленые насечки более плотно прижимаются к сторонам детали и сообщают ей вращательное движение. При точении полых изделий используются наружные, а при применении валиков – внутренние рифленые центры.

Чертеж № 4. Фиксация заготовки с использованием поводкового патрона. Обозначение: 1,2 – центры.

Обрабатываемая заготовка устанавливается с опорой на центр, а кулачки используются для передачи вращения заготовке. Причем кулачки выполнены плавающими для более полной фиксации детали. Оправка фиксируется с помощью прижимной силы действующей между задней бабкой и передним центром механизма токарного станка, смещающимся влево, вследствие чего кулачки принимают оптимальное положение и более плотно фиксируют заготовку. Опорное коническое кольцо имеет зазор, что позволяет за счет пружин занимать среднее положение. Вращательные движения заготовки обеспечиваются кулачками с рефренной поверхностью.

Безопасные и опасные поводковые патроны

Зубчатые и штыревые поводковые патроны

Для обработки валов, когда необходимо применение станков используются зубчатые и штыревые поводковые патроны, передающие вращение детали через торец с возможностью обработки боковой поверхности.

Комплект зубчатых поводковых патронов

Деталь обрабатывается в передней части плавающего центра, передавая вращательное движение с возможностью возникновения отклонения. Данный вид крепежных элементов обеспечивает надежную фиксацию в осевом направлении позволяя выполнять обработку с высоким качеством.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Поводковые устройства | Токарные станки

Для передачи вращения от шпинделя к заготовке, установленной в центрах, применяют поводковые устройства. Простейшее из них — токарный хомутик (рис. 1, а, б). Отогнутый хвостовик хомутика входит в радиальный паз планшайбы, закрепленной на шпинделе станка. Вращаясь вместе со шпинделем, планшайба 1 увлекает за собой хомутик 3, а вместе с ним установленную в центрах 2 и 4 заготовку. Применяют также хомутики с прямыми хвостовиками, для работы с ними используются поводковые планшайбы, у которых роль поводка выполняют палец или планка (рис. 2, я, б). Работа с хомутиком представляет определенную опасность: возможны случаи захвата хвостовиком хомутика одежды рабочего. Поэтому в целях безопасности применяют планшайбы с защитными кожухами (безопасные планшайбы) (см. рис. 2). Чтобы не повредить поверхность зажимаемой заготовки, на нее надевают разрезную втулку или под зажимной болт подкладывают резину.

Для сокращения времени на установку, и снятие хомутика применяют быстродействующие и самозажимные хомутики. Основной деталью самозажимного поводкового хомутика является кольцо 1 (рис. 3), которое надевают на заготовку, установленную в центрах. При включении шпинделя планшайба воздействует на поводок 4, который, поворачиваясь на оси 2, захватывает заготовку рифленой рабочей поверхностью. При резании этот хомутик тем надежнее зажимает заготовку, чем больше сечение стружки.

Передачу крутящего момента от шпинделя на заготовку часто осуществляют специальным поводковым самозажимным патроном (планшайбой) с эксцентриковыми кулачками. Конструкция такого патрона токаря-новатора В. К. Семииского показана на рис. 4. Наличие «плавающего кольца» 2, на котором расположены оси 4 кулачков 3, позволяет закреплять заготовки с неровной наружной поверхностью (например, поковки).

На рис. 5 изображена поводковая оправка, которая увлекает заготовку зубцами, находящимися на рабочем торце поводковой шайбы. Заготовка поджимается к зубцам центром задней бабки.

Поводком для валиков малых диаметров может служить рифленый поводковый центр — «ерш» (рис. 6. а, б). Для обработки т рубчатых заготовок также пользуются «ершами», имеющими на рабочей поверхности зубцы — рифления. Валики небольшого диаметра (до 20 мм) возможно, закреплять в обратных центрах (рис. 7, а, б, в). На заготовке предварительно протачивают торцовые конусы и фаски, а передний и задний центры имеют соответствующие отверстия с посадочными конусами. Заготовка увлекается во вращение благодаря трению между передним обратным центром и заготовкой. Метод крепления в обратных центрах применяется только при чистовой обработке. Установка заготовок в центрах (с надеванием хомутика) длится 0,25—0,6 мин (в зависимости от массы детали). Установка в центрах с поводковым самозажимным патроном (планшайбой) или оправкой, а также установка в прижимах трения сокращает время на зажим и снятие детали почти в два раза. Опытные токари обрабатывают валики небольшого диаметра, закрепляя в обратных центрах типа «рюмка» (с базированием по фаске) (см. рис. 7,6).

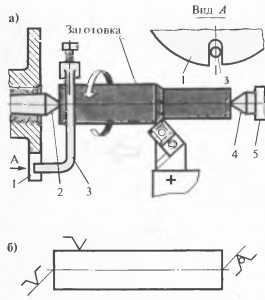

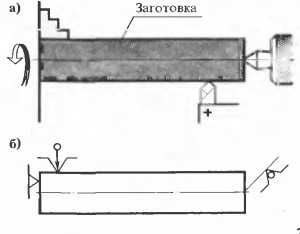

Заготовки из проката крепят в трехкулачковом патроне с поддержкой центром, установленным в пиноли задней бабки (рис. 8, а, б).

Рис. 1. Применение хомутика(а), схема обозначения(б). 1-планшайба, 2-передний центр, 3-хомутик, 4-задний центр, 5-шпиндель

Рис. 2. Безопасные планшайбы. а-с поводковым пальцем, б-с поводковой плашкой. 1-планшайба, 2-хомутик, 3-поводок (палец или плашка)Рис. 3. Самозажимной поводковый хомутик. 1-кольцо, 2-ось, 3-пружина, 4-поводок.

Рис. 4. Самозажимной поводковый патрон. 1-планшайба, 2-"плавающее кольцо", 3-кулачек, 4-ось кулачка.

Рис. 5. Поводковая оправка. 1-корпус оправки с коническим хвостовиком, 2-поводковая шайба с торцовыми зубцами, 3-плавающий центр, 4-пружина, 5-регулирующий винт пружины

Рис. 7. Закрепление заготовки в обратных центрах. а-базирование по установочным конусам, б-базирование по фаскам, в-схема обозначения. 1-передний центр, 2-задний центр.

Рис. 8. Закрепление длинной заготовки в патроне с поддержкой задни центром (а), схема обозначения (б).

Рис. 3. Самозажимной поводковый хомутик. 1-кольцо, 2-ось, 3-пружина, 4-поводок.

Random Posts

stankitokarnie.ru

Центры и поводковые патроны | Токарные станки

Обработка в центрах. Многие детали на токарных станках обрабатывают в центрах. Простота и единообразие способа установки для большой номенклатуры деталей, а также высокая точность установки заготовок как на предварительном, так и на окончательном этапах обработки способствуют его широкому применению. Для передачи заготовке крутящего момента служит хомутик, ведомый пальцем поводкового патрона. После обработки всех ступеней правого конца заготовки она переустанавливается и обрабатывается с другого конца.

Этой схеме присущи три основных недостатка:

1) необходимость закрепления на левом конце заготовки поводка, что требует больших затрат ручного труда квалифицированного рабочего;

2) для полной обработки вала заготовку необходимо переустанавливать, что также требует затрат ручного труда;

3) базирование из-за погрешности глубины зацентровки на жесткий центр приводит к большим погрешностям положения заготовки по длине, что затрудняет настройку станка для автоматизированного получения линейных размеров вала.

Поводковые патроны

Первый недостаток устраняется применением конструкций поводковых патронов, не требующих применения хомутика. В этих патронах заготовка опирается на центр, а зажим кулачками используется только для передачи крутящего момента, поэтому они делаются плавающими, т. е. если один из кулачков упирается в поверхность заготовки и его движение прекращается, а другие кулачки продолжают движение, пока заготовка не будет зажата всеми кулачками с одинаковой силой.

Для крепления оправки используется сила, передаваемая от пиноли задней бабки на передний центр, который перемещается влево и тянет за собой кольцо с тремя закрепленными на осях рычажными кулачками. Задние концы кулачков, опирающиеся на коническое кольцо, раздвигаются, а передние — закрепляют цилиндрическую часть оправки или заготовки.

Опорное коническое кольцо установлено с достаточным радиальным зазором и поддерживается в среднем положении пружинами. Поэтому если один из кулачков упирается в поверхность заготовки, то при дальнейшем движении кольца задний конец кулачка давит на опорное кольцо и смещает его в радиальном направлении, ускоряя движение кулачков с противоположной стороны.

В самозажимном поводковом патроне для крепления заготовки используют силы резания. Заготовка в радиальном направлении базируется на подпружиненный центр. При поджиме заготовки задним центром она смещается влево, сжимая пружину, пока торец не упрется в цангу, которая зажимает передний центр.

Для передачи крутящего момента служат кулачки с криволинейной рифленой рабочей поверхностью. В момент включения шпинделя начинает вращаться кольцо. Так как кольцо с осями кулачков еще остается на месте, то кулачки поворачиваются на осях до соприкосновения рабочей поверхностью с поверхностью заготовки. Кольцо выполнено плавающим для выравнивания сил зажима всеми кулачками при биении поверхности заготовки.

В начале обработки под действием сил резания, стремящихся остановить заготовку, кулачки дополнительно поворачиваются вокруг осей в направлении стрелки и рифленой поверхностью еще сильнее прижимаются к заготовке, заклинивая ее. Открепление вала после обработки происходит путем его поворота по инерции в направлении вращения при торможении шпинделя.

В этой конструкции поводкового патрона, помимо сокращения времени на установку и снятие заготовки, повышена точность ее базирования в осевом направлении, так как левый базовый торец у всех заготовок, обрабатываемых в патроне, занимает одно и то же положение независимо от глубины центрового отверстия.

Штырьковые и зубчатые поводковые патроны

Перспективна обработка валов с использованием штырьковых или зубчатых поводковых патронов, которые передают крутящий момент через торец, оставляя свободной для обработки наружную поверхность вала. В этом случае все ступени вала, включая и самую ближнюю к передней бабке, можно обработать с одного установа. Заготовка устанавливается в передний плавающий центр и задний вращающийся. Она поджимается к штырькам патрона пинолью задней бабки с гидроцилиндром. Гидроцилиндр создает и при обработке поддерживает необходимую силу прижима заготовки к штырькам патрона.

Благодаря способности самоустанавливаться штырьки прижимаются к торцу заготовки с одинаковой силой и участвуют в передаче крутящего момента, несмотря на возможные отклонения от перпендикулярности торца заготовки к оси центров. Такие патроны, имеющие подпружиненный передний центр, хорошо базируют заготовку в осевом направлении. Эти преимущества штырьковых и зубчатых патронов позволяют эффективно обрабатывать валы не только на универсальном оборудовании, но особенно на автоматизированных станках, в том числе на станках с ЧПУ и ГПС.

Похожие статьи:

stankitokarnie.ru

Самозахватывающие поводковые патроны. Приспособления для металлорежущих станков |

Самозахватывающие поводковые патроны

В отличие от обычных поводковых устройств с пальцем и хомутиком (ГОСТ 2571—53 и ГОСТ 2572—53) самозахватывающие поводковые патроны патроны имеют два или три эксцентриковых кулачка с насечкой, которыми они в момент начала резания захватывают обрабатываемую деталь и приводят ее во вращение; с увеличением крутящего момента резания автоматически увеличивается и крутящий момент патрона. Поэтому они надежно работают при любых сечениях стружки. Детали, как обычно, устанавливаются на неподвижные или плавающие центры. Для удобства установки деталей на центры применяют конструкции с автоматически раскрывающимися кулачками, а для обеспечения равномерного зажима всеми кулачками применяют плавающую систему кулачков или систему с кулачками независимого действия.

Кулачковые поводковые патроны широкое применение получили на многорезцовых токарных станках, где требуется передача больших крутящих моментов.

При эксплуатации обычных поводковых патронов с эксцентриковыми кулачками бывают случаи, когда заготовка под действием сил резания провертывается в начале обработки, что приводит к поломке резца. Для устранения этого недостатка и повышения автоматичности и надежности действия в последнее время внедряются поводковые патроны с грузами, основанные на использовании центробежных сил инерции. Внедрению этих патронов способствует быстроходность шпинделей современных токарных станков.

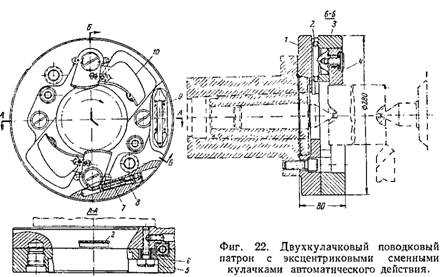

На фиг. 22 показан патрон с эксцентриковыми кулачками конструкции Московского станкостроительного завода им. Орджоникидзе. Фланец 1 патрона крепится болтами к переходному фланцу или непосредственно к фланцу шпинделя, как показано на фигуре. Корпус 3 патрона соединен с фланцем 1 посредством винтов 5 с распорными втулками 6 и ведущих пальцев 2. Корпус 3 может перемещаться относительно фланца 1 в направлении его пазов, что обеспечивает равномерность зажима заготовки кулачками 4; пружины 9 возвращают корпус в исходное центральное положение.

Эксцентриковые кулачки 4 свободно установлены на пальцах 2 и имеют на профиле насечку. С началом вращения шпинделя кулачки под действием центробежной силы, развиваемой грузами 10, зажимают заготовку и приводят ее во вращение; дальнейший зажим осуществляется в процессе резания. При остановке станка кулачки под действием пружин 5 автоматически раскрываются толкателями 7; для разгрузки пальцев 2 они своей полуцилиндрической поверхностью прижимаются к радиусным выточкам в корпусе 3. Путем смены кулачков патрон можно использовать для зажима деталей диаметрами от 30 до 150 мм.

Величина центробежной силы прямо пропорциональна квадрату скорости п об/мин вращения шпинделя станка и определяется по формуле

где Р„ — центробежная сила в кгс;

и — вес вращающихся грузов в кг;

R — расстояние от центра тяжести груза до оси шпинделя станка в м;

g — ускорение при свободном падении груза в м/сек2; g = 9,81 м/сек2.

Центробежные поводковые патроны в зависимости от их диаметра могут вмещать грузы общим весом от -3 до 6 кг. Тогда, например, при G = 3 кг, R = 45 лш, п = 500, 1000, 2000 об!мин центробежная сила, прижимающая кулачки к заготовке, соответственно будет Рц = 34, 138, 552 кгс.

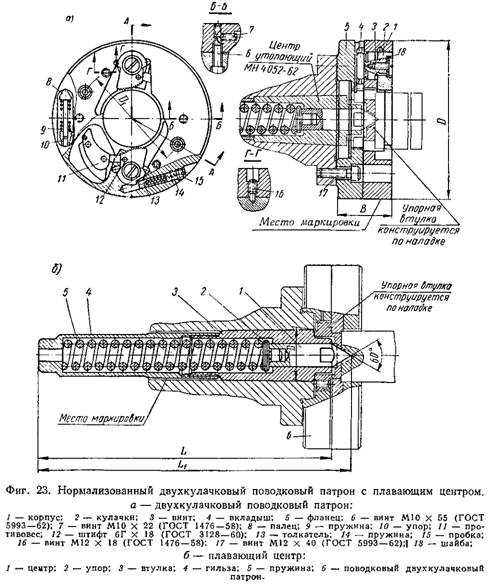

Двухкулачковые поводковые патроны нормализованы (МН 4051-62) и имеют нормализованный плавающий (утопающий) подпружиненный центр (МН 4052-62).

На фиг. 23 показаны конструкции нормализованного двухкулачкового патрона и его плавающего центра.

Основные размеры патронов и центров приведены в табл. 3.

Для зажима деталей диаметром от 17 до 72 мм нормалью предусмотрены семь комплектов сменных эксцентриковых кулачков, а для диаметров от 28 до 112 мм — 8 комплектов сменных кулачков; параметры эксцентриковых кулачков и плавающего центра (деталь 1) нормализованы. Материал кулачков — сталь марки ШХ15 ГОСТ 801—60; твердость — HRC 60—64. Материал центра —сталь У8А по ГОСТ 1435—54; твердость конуса 60° HRC 55—60, остальное — HRC 45—50.

| Таблица 3 Патроны поводковые двухкулачковые и утопающие центры (размеры в мм)

| ||||||||||||||||||||||||||||||||||||||||

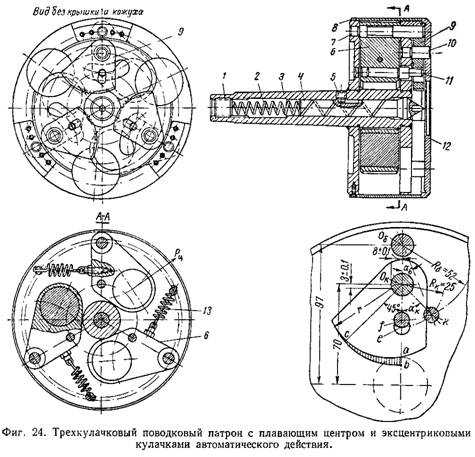

На заводе «Фрезер» им. М. И. Калинина спроектирован и внедрен в производство трехкулачковый центробежный патрон.

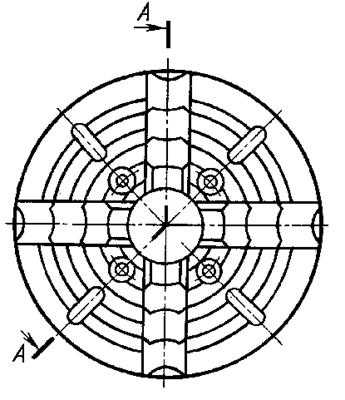

Патрон (фиг. 24) представляет собой сварной корпус «3, в котором расположены плавающий центр 4 с пружиной 2 и три груза или балансира 6У

установленные на осях 7; балансиры связаны с зажимными кулачками 9 пальцами 11. Кулачки установлены на осях 10, запрессованных в передней стенке патрона.

Осевое перемещение центра 4 ограничивается винтом 5. Центр имеет коническую шейку и в рабочем положении сопрягается с коническим гнездом корпуса патрона, что устраняет его биение. Усилие пружины 2 регулируется винтом 1.

Для увеличения веса балансиров 6 в них предусмотрены отверстия диаметром 50 мм, залитые свинцом; вес каждого балансира примерно 2 кг. Балансиры находятся под действием пружин 13, удерживающих их в нерабочем положении. Патрон закрыт кожухом 8 и крышкой 12, закрепляемыми на его корпусе винтами.

При работе на кулачки 9 кроме сил резания действуют также центробежные силы от балансиров, передаваемые с помощью пальцев 11. В результате кулачки плотно прижимаются к обрабатываемому изделию и не допускают его поворота относительно патрона.

В конструкции патрона расстояние от центра тяжести каждого груза до оси шпинделя R = 0,05 мм. Тогда при G = 2 кг; п = 1000 об)мин центробежная сила, действующая на каждый кулачок, по предыдущей формуле будет

Суммарная сила Рц. сум = 102-3 = 306 кгс.

Наличие такой силы исключает возможность проворота заготовки в начале резания.

После обработки детали и остановки шпинделя балансиры 6 под действием пружин 13 возвращаются в исходное положение и, увлекая кулачки 9, автоматически раскрывают их, освобождая заготовку.

Патрон обеспечивает равномерный зажим заготовки без применения плавающей системы кулачков, так как в случае эксцентричности заготовки центробежные силы зажимают ее различными точками кривой са.

Трехкулачковые поводковые патроны аналогичной конструкции и эксцентриковые кулачки к ним нормализованы (МН 4050-62). Диаметр зажимаемых деталей от 12 до 85 мм.

dlja-mashinostroitelja.info

Поводковый патрон

ГГс!Л;:; i. g, Б 1ЬЛ 1О ) (ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H д BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlQ ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4286735I25-08 (22) 20.07.87 (46) !5.02.89. Бюл. № 6 (75) В. В. Голубков (53) 621.941-229.3 (088.8) (56) Аксеров М. А. Приспособление для металлорежущих станков. — Л., Машиностроение, 1975, с. 397, р. Л. 42а. (54) ПОВОДКОВЫЙ ПАТРОН (57) Изобретение относится к области станкостроения, а более конкретно к устройствам для передачи крутящего момента от шпинделя на заготовку, установленную в центрах станка. Целью изобретения является повышение надежности закрепления м ел ки х дет ал ей. П ат ро н содержит корпус 1, на котором установлены плавающая шайба

3 с отверстиями 4 и нажимная шайба 5 с отверстиями 6. На ш"é"áå 3 установлены с возможностью поворота зажимные кулачки 2, подпружиненные плоскими пружинами в направлении зажима. Зажим происходит при повороте кулачков 2. В корпусе 1 размещены подпружиненные в осевом направлении толкатели 7 с конусами 8 и 9 по торцам. Конусы 8 входят в отверстия 6, а конусы 9 проходят сквозь отверстия 4 и взаимодействуют с кулачками 2. Силовой цилиндр 10 со штоком 11 воздействует на периферию шайбы 5, смещая ее в радиальном направлении.

Конусы 8 выдавливаются из отверстий 6 и сме щают толкатели 7 вправо, при этом конусы

9 поворачивают кулачки 2, освобождая деталь. При отведении штоков 11 конусы 8 через отверстия 6 восстанавливают центральное положение шайбы 5, а толкатели перемещаются влево, при этом конусы 8, отходя от кулачков 2, освобождают их на величину, пропорциональную радиусу при их основаниях. Пластинчатые пружины поворачивают кулачки 2 и зажимают заготовку.

2 ил.

1458102

Изобретение относится к станкостроению, а более конкретно к устройствам для передачи крутящего момента от шпинделя на заготовку, установленную в центрах станка.

Цель изобретения — повышение надежности закрепления мелких деталей.

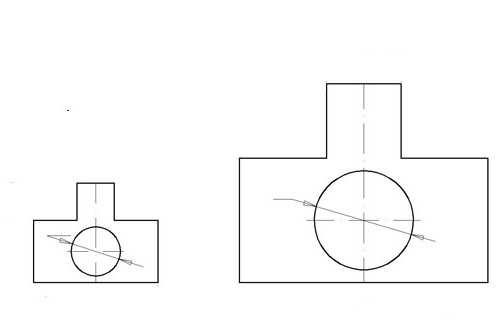

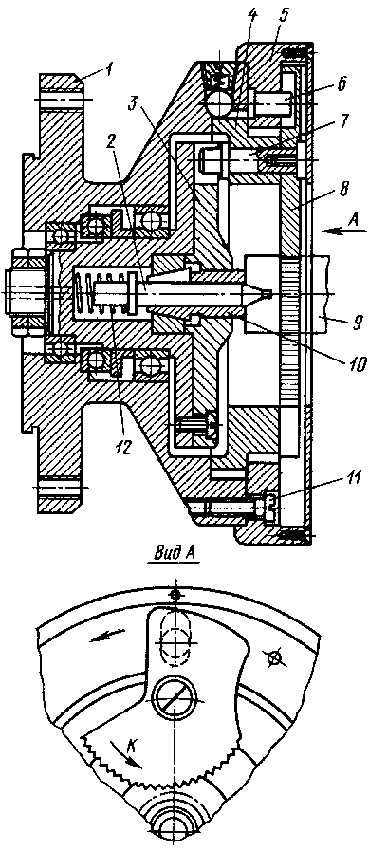

На фиг. 1 показан патрон, общий вид; на фиг. 2 — разрез А — А на фиг. 1.

Патрон содержит корпус 1, три подпружиненных зажимных кулачка 2, установленных с возможностью поворота на плавающей шайбе 3 с отверстиями 4, нажимную шайбу

5 с отверстиями 6, подпружиненные в осевом направлении ступенчатые толкатели 7, входящие большим конусом 8 в отверстие 6 нажимной шайбы 5, а меньшим конусом 9— в отверстие 4 плавающей шайбы 3. Силовой пневмоцилиндр 10 постоянно закреплен на станине станка и взаимодействует с нажимной шайбой патрона через шток 11.

Отверстия на плавающей шайбе расположены таким образом, что при входе малой койусной поверхности толкателя в отверстие шайбы кулачки поворачиваются на величину, пропорциональную радиусу основания малого конуса, и разжимают деталь.

Устройство работает следующим образом.

В исходном положении пневмоцилиндр 10 упирается через шток 11 в нажимную шайбу

5, которая взаимодействует с кулачками 2, расположенными на плавающей шайбе 3, через толкатели 7, посредством которых кулачки 2 оказываются в разжатом состоянии.

При зажиме обрабатываемой заготовки шток 11 пневмоцилиндра отводят от нажимной шайбы 5. При этом нажимная шайба возвращается в центральное положение большими конусами 8 толкателей 7, входящими в отверстия 6 нажимной шайбы 5, а меньшими конусы 9 толкателей выходят из отверстий 4 плавающей шайбы 3, кулачки 2 поворачиваются и зажимают заготовку. Достижение необходимого усилия зажима об. рабатываемой детали кулачками патрона обеспечивается посредством их мощных пружин. Расположение зажимных кулачков на плавающей. шайбе 3, установленной иа корпусе 1, повышает точность базирования детали в центрах во время обработки.

Разжим детали осуществляется во вре. мя остановки шпинделя. При включении пневмоцилиндра 10 шток 11 перемещают к нажимной шайбе 5, воздействуя на нее, кромки отверстий перемещают толкатели 7 по= средством их больших конусов, при этом меньшие конусы 9 толкателей 7 входят в

15 отверстия плавающей шайбы 3, центрируют ее, поворачивая кулачки 2 на величину, пропорциональную радиусу основания меньшего конуса толкателя, разжимают готовую деталь.

Формула изобретения

Поводковый патрон, содержащий корпус, плавающую шайбу с подпружиненными зажимными кулачками, установленными с воз25 можностью поворота от привода, отличающийся тем, что, с целью повып ения надежности зажима мелких деталей, он снабжен установленной на корпусе с возможностью радиального перемещения нажимной шайбой с отверстиями и подпружиненными в осевом направлении толкателями с большим и меньшим конусами по торцам, а привод поворота выполнен в виде силового цилиндра, шток которого предназначен для взаимодействия с периферией нажимной шайбой, при этом больший конус каждого толкателя размещен в одном из отверстий нажимной шайбы, а меньший — в одном из отверстий, выполненных в плавающей шайбе, и предназначен для взаимодействия с зажимным кулачком.

1458102

Составитель А. Гаврюшин

Редактор А. Долинич Техред И. Верес Корректор Н. Король

Заказ 300/15 Тираж 83! Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101

www.findpatent.ru

Поводковый патрон - Большая Энциклопедия Нефти и Газа, статья, страница 1

Поводковый патрон

Cтраница 1

Поводковый патрон представляет собой корпус, навинчиваемый на шпиндель станка. На торце патрона запрессован цилиндрический палец, передающий момент на хомутик, который закрепляют на заготовке болтом. [2]

Поводковые патроны ( табл. 25) участвуют в передаче вращательного движения от шпинделя к обрабатываемой детали, установленной в центрах. [4]

Поводковый патрон с пальцем, показанный на фиг. [5]

Поводковые патроны при обработке деталей в центрах позволяют значительно сократить вспомогательное время благодаря автоматическому зажиму детали, осуществляемому обычно двумя или тремя кулачками с насечкой. При этом сила зажима возрастает по мере увеличения силы резания. [6]

Поводковый патрон, применяемый на заводах Чехословацкой Социалистической Республики. [7]

Поводковый патрон применяемый В. [8]

Поводковые патроны цанговые различных конструкций позволяют быстро и надежно закреплять детали при токарной обработке. Но эти приспособления позволяют обрабатывать детали только определенного диаметра. [9]

Поводковый патрон ( рис. 294, ж) представляет собой диск, который навинчивают на резьбовой конец шпинделя станка. В диске запрессован палец, который при вращении патрона захватывает за хвостовик хомутика ( рис. 294, з), закрепленного на заготовке. Таким образом крутящий момент передается со шпинделя на заготовку. [11]

Поводковый патрон с плавающим центром для обработки заготовок в центрах обеспечивает стабильное положение детали в осевом направлении, не зависящее от размеров центрового отверстия. [12]

Поводковые патроны ( рис. 38 а) применяют для передачи заготовке вращательного движения. Патрон состоит из корпуса / и пальца 2, в который упирается хомутик, закрепленный на заготовке. [13]

Поводковый патрон представляет собой корпус, навинчиваемый на шпиндель станка. На торце патрона запрессован цилиндрический палец, передающий момент на хомутик, который закрепляют на заготовке болтом. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Центры, хомутики и поводковые патроны

Приспособления и установка деталей (заготовок)

Центры, хомутики и поводковые патроны

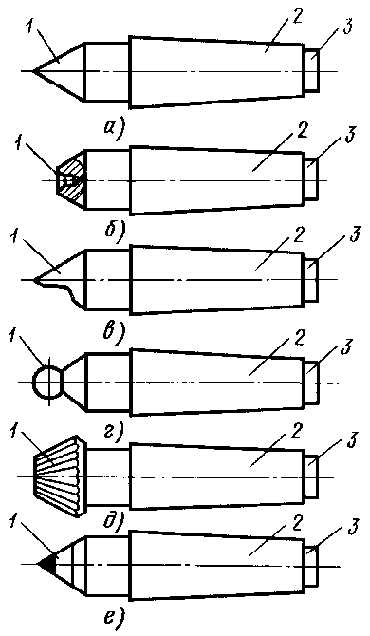

Центры. В зависимости от формы и размеров обрабатываемых деталей применяют центры различных типов (рисунок слева). Угол при вершине рабочей части центра - а) обычно равен 60 градусам. Конические поверхности рабочей 1 и хвостовой 2 частей центра не должны иметь забоин, так как это приводит к погрешностям при обработке заготовок. Диаметр опорной части 3 меньше, малого диаметра конуса хвостовой части, что позволяет выбивать центр из гнезда без повреждения конической поверхности хвостовой части. Центр, показанный на рисунке - б), служит для установки заготовок диаметром до 4 мм. У этих заготовок вместо центровых отверстий изготовляют наружный конус с углом при вершине 60 градусов, который входит во внутренний конус центра; поэтому такой центр называется обратным. Если необходимо подрезать торец заготовки, то применяют задний срезанный центр - в), который устанавливают только в пиноль задней бабки. Центр со сферической рабочей частью - г) применяют в тех случаях, когда требуется обработать заготовку, ось которой не совпадает с осью вращения шпинделя станка. Центр с рифленой поверхностью рабочей части - д) используют при обработке без поводкового патрона заготовок с большим центровым отверстием. В процессе обработки передний центр вращается вместе с деталью и служит только опорой, а задний центр не вращается и поэтому (вследствие потери твердости от повышенного нагрева) интенсивно изнашивается. Для предотвращения износа рабочую часть заднего центра изготовляют из твердого сплава - е). При обработке с большими скоростями резания и нагрузками применяют задние вращающиеся центры (рисунок ниже). В хвостовой части 4 центра на опорах качения 2, 3 и 5 смонтирована ось, на конце которой выполнена рабочая часть 1 центра, что обеспечивает ее вращение вместе с обрабатываемой заготовкой.

Конические поверхности рабочей 1 и хвостовой 2 частей центра не должны иметь забоин, так как это приводит к погрешностям при обработке заготовок. Диаметр опорной части 3 меньше, малого диаметра конуса хвостовой части, что позволяет выбивать центр из гнезда без повреждения конической поверхности хвостовой части. Центр, показанный на рисунке - б), служит для установки заготовок диаметром до 4 мм. У этих заготовок вместо центровых отверстий изготовляют наружный конус с углом при вершине 60 градусов, который входит во внутренний конус центра; поэтому такой центр называется обратным. Если необходимо подрезать торец заготовки, то применяют задний срезанный центр - в), который устанавливают только в пиноль задней бабки. Центр со сферической рабочей частью - г) применяют в тех случаях, когда требуется обработать заготовку, ось которой не совпадает с осью вращения шпинделя станка. Центр с рифленой поверхностью рабочей части - д) используют при обработке без поводкового патрона заготовок с большим центровым отверстием. В процессе обработки передний центр вращается вместе с деталью и служит только опорой, а задний центр не вращается и поэтому (вследствие потери твердости от повышенного нагрева) интенсивно изнашивается. Для предотвращения износа рабочую часть заднего центра изготовляют из твердого сплава - е). При обработке с большими скоростями резания и нагрузками применяют задние вращающиеся центры (рисунок ниже). В хвостовой части 4 центра на опорах качения 2, 3 и 5 смонтирована ось, на конце которой выполнена рабочая часть 1 центра, что обеспечивает ее вращение вместе с обрабатываемой заготовкой.

Хомутики. Передачу вращения от шпинделя к обрабатываемой заготовке, установленной в центрах станка, осуществляют с помощью хомутика, который надевают на заготовку и закрепляют винтом 1, рисунок ниже - а), при этом хвостовик 2 хомутика упирается в палец поводкового патрона. Более удобен в работе самозатягивающий хомутик, рисунок ниже - б), в котором хвостовик 2 закреплен в корпусе 5 подвижно на оси 4. Нижняя часть хвостовика 2, обращенная к заготовке, выполнена эксцентрично по отношению к оси 4 и имеет насечку. Для установки хомутика на заготовку хвостовик 2 наклоняют в сторону пружины 3, которая после установки хомутика предварительно затягивает заготовку хвостовиком. В процессе обработки палец-поводок 1 патрона производит окончательную затяжку заготовки хвостовиком пропорционально силе резания.

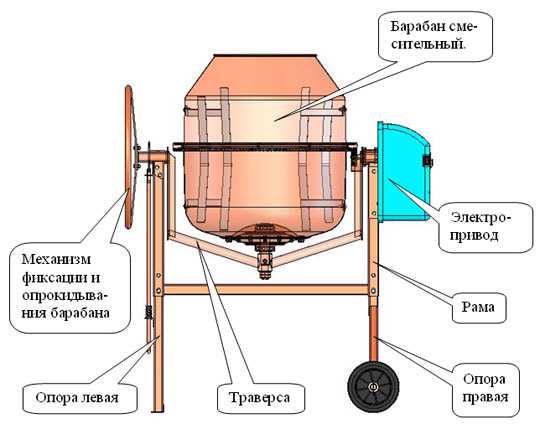

Поводковые патроны. При обработке в центрах 4 и 6 (рисунок выше) передачу движения заготовке может осуществлять поводковый патрон 1 через палец-поводок 2 и хомутик 3, который крепится на детали 5 винтом.  Для сокращения вспомогательного времени при черновой обработке в центрах валов диаметром 15-90 мм применяют самозажимные поводковые патроны (рисунок слева). Заготовку 9 устанавливают в центрах станка и поджимают пинолью задней бабки. При этом центр 2 патрона, смещаясь, сжимает пружины 12 до тех пор, пока заготовка своим торцом не нажмет на цангу 10, которая жестко закрепляет центр. При пуске шпинделя вместе с корпусом патрона 1 приводится во вращение кольцо 5, которое крепится к корпусу винтами 11. Кольцо 5 пальцами 6 поворачивает кулачки 8 против часовой стрелки относительно осей 7 до соприкосновения зубчатой поверхности кулачков с поверхностью заготовки. Сила зажима заготовки кулачками зависит от силы резания. Для равномерной нагрузки на кулачки 8 кольцо 4, в котором закреплены оси 7, может перемещаться в радиальном направлении и обеспечивать самоустановку кулачков по поверхности заготовки. После остановки шпинделя деталь, вращаясь по инерции, поворачивает диском 3 кулачки 8 по часовой стрелке относительно осей 7 и освобождается от крепления.

Для сокращения вспомогательного времени при черновой обработке в центрах валов диаметром 15-90 мм применяют самозажимные поводковые патроны (рисунок слева). Заготовку 9 устанавливают в центрах станка и поджимают пинолью задней бабки. При этом центр 2 патрона, смещаясь, сжимает пружины 12 до тех пор, пока заготовка своим торцом не нажмет на цангу 10, которая жестко закрепляет центр. При пуске шпинделя вместе с корпусом патрона 1 приводится во вращение кольцо 5, которое крепится к корпусу винтами 11. Кольцо 5 пальцами 6 поворачивает кулачки 8 против часовой стрелки относительно осей 7 до соприкосновения зубчатой поверхности кулачков с поверхностью заготовки. Сила зажима заготовки кулачками зависит от силы резания. Для равномерной нагрузки на кулачки 8 кольцо 4, в котором закреплены оси 7, может перемещаться в радиальном направлении и обеспечивать самоустановку кулачков по поверхности заготовки. После остановки шпинделя деталь, вращаясь по инерции, поворачивает диском 3 кулачки 8 по часовой стрелке относительно осей 7 и освобождается от крепления.

turner.narod.ru