Содержание

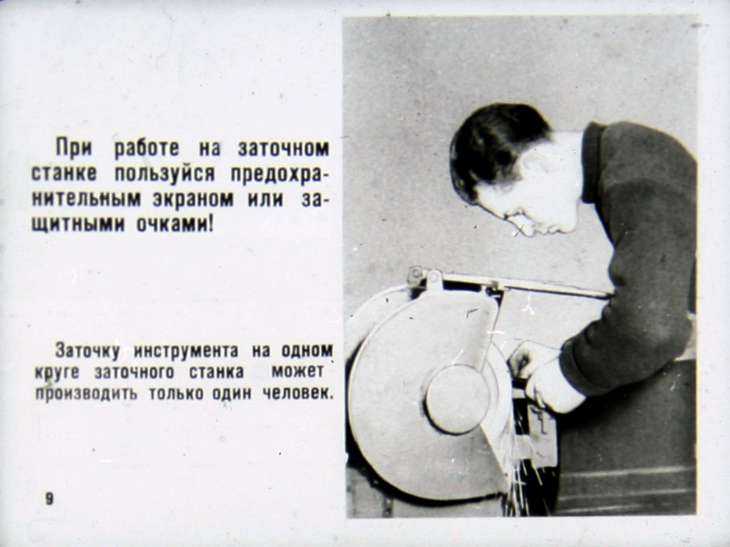

Правила эксплуатации станков

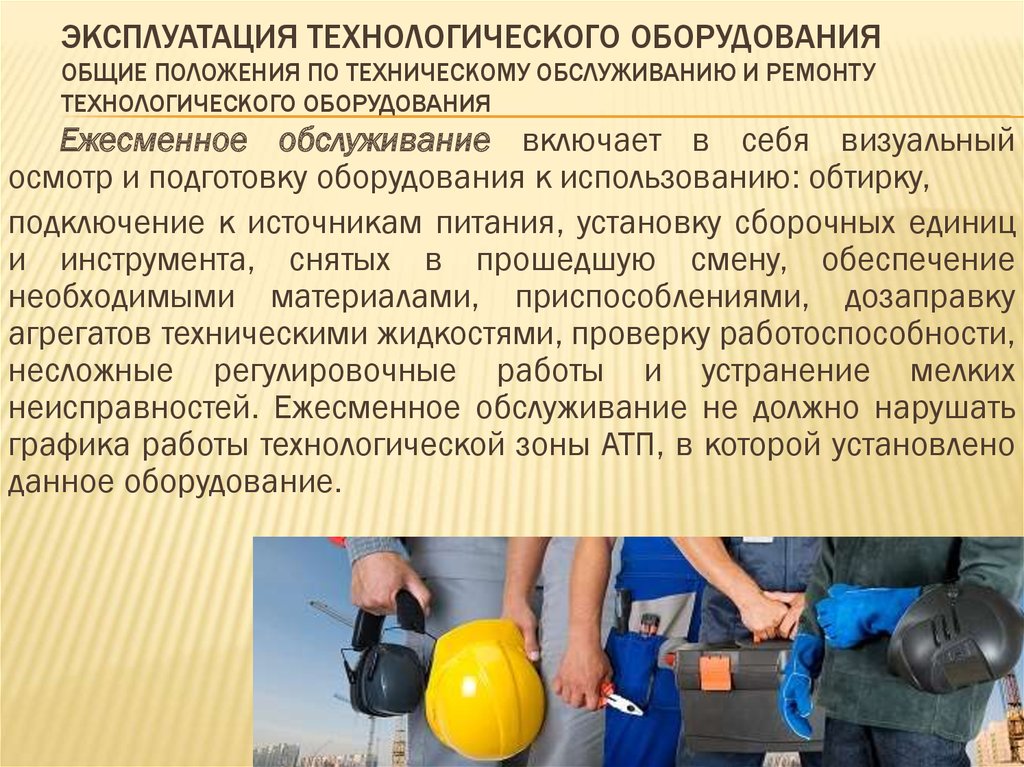

Эксплуатация станков представляет собой систему мероприятий, включающую транспортирование и монтаж станков, настройку и наладку оборудования, контроль геометрической и технологической точности, уход и обслуживание.

Транспортирование станков необходимо осуществлять строго по инструкции, указанной в руководстве по эксплуатации. Перемещать станки по цеху можно лишь волоком на листе или на специальной тележке. Тяжелые станки для удобства ремонта располагают в зоне действия подъемно-транспортных средств.

Станки нормальной точности, легкие и средние, устанавливают на общее бетонное полотно цеха с тщательной выверкой положения уровнем и регулировкой с помощью клиньев. Надежное крепление осуществляется посредством фундаментных болтов и заливкой основания станка бетоном.

Точные и тяжелые станки устанавливают на индивидуальные фундаменты. Также на индивидуальные виброизолирующие фундаменты ставят станки с большими динамическими нагрузками и повышенной вибрацией при работе, для того чтобы изолировать станок от другого оборудования и воспрепятствовать передаче колебаний через грунт. С той же целью станки устанавливают на виброизолирующие опоры.

С той же целью станки устанавливают на виброизолирующие опоры.

Если станки транспортируют в частично разобранном состоянии, то после установки их монтируют. Выполняют заземление, подводят электропитание и, если необходимо, соединяют коммуникации центральной подачи смазывающе-охлаждающей жидкости, стружкоудаления, сети сжатого воздуха.

Наладку и настройку станков производят также в строгом соответствии с руководством по эксплуатации. Наладка—это совокупность операции по подготовке и регулированию станка, включающих настройку кинематических цепей, установку и регулирование приспособлений, инструментов, а также другие работы, необходимые для обработки деталей.

Настройка — это регулирование параметров машины в связи с изменением режима работы в период эксплуатации. Со временем настройка станка частично нарушается, и периодически требуется ее восстановление (подналадка).

На универсальных станках настройку режимов резания производит станочник непосредственно перед или во время обработки, устанавливая рукоятками частоту вращения шпинделя, подачу и глубину резания. На специальных и специализированных станках режимы резания устанавливаются заранее согласно карте наладки путем установки сменных колес в цепях главного движения и подач. Наладку завершают регулировкой инструментов на размер и пробными работами.

На специальных и специализированных станках режимы резания устанавливаются заранее согласно карте наладки путем установки сменных колес в цепях главного движения и подач. Наладку завершают регулировкой инструментов на размер и пробными работами.

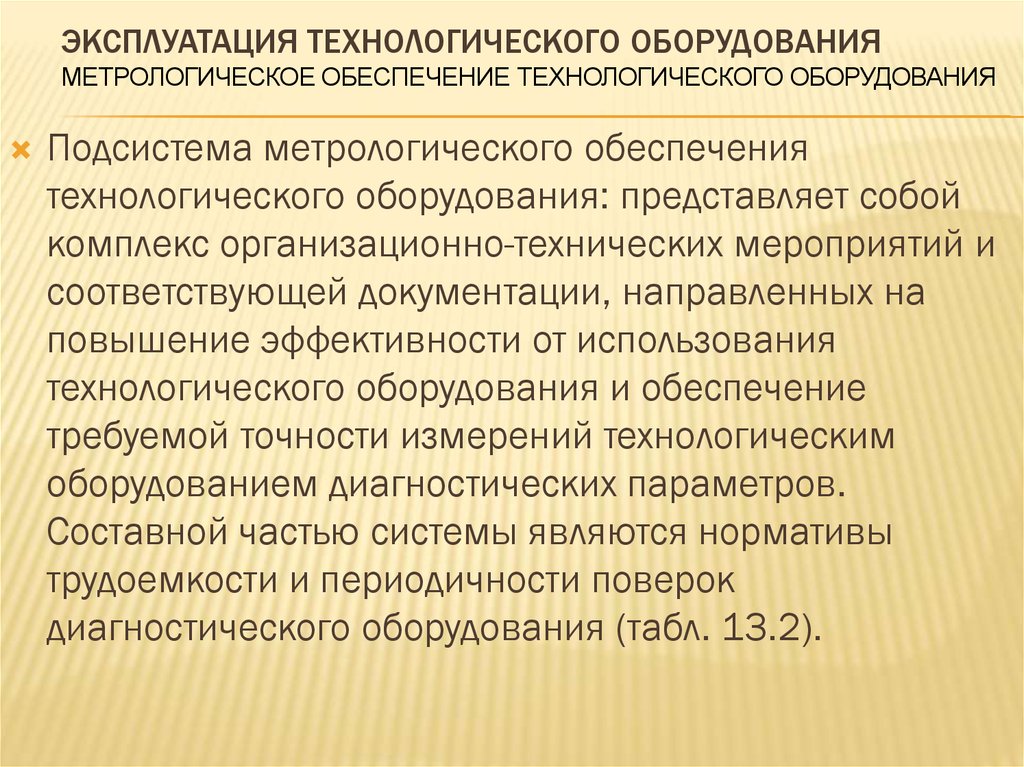

Геометрическую точность станков проверяют в соответствии с ГОСТами. Суть проверки заключается в контроле точности и взаимного расположения базовых поверхностей, формы тректории движения исполнительных органов (например, биение шпинделя), в проверке соответствия фактических перемещений исполнительного органа номиналу (например, точность позиционирования, кинематическая ТОЧНОСТЬ). Технологическую точность, которая относится в большей степени к специальным и специализированным станкам и станочным системам, контролируют перед началом эксплуатации оборудования. Для этого на станке обрабатывают партию деталей, измеряют их и с использованием методов математической статистики оценивают рассеяние размеров, вероятность выпадения размеров за пределы заданного допуска и другие показатели технологической точности.

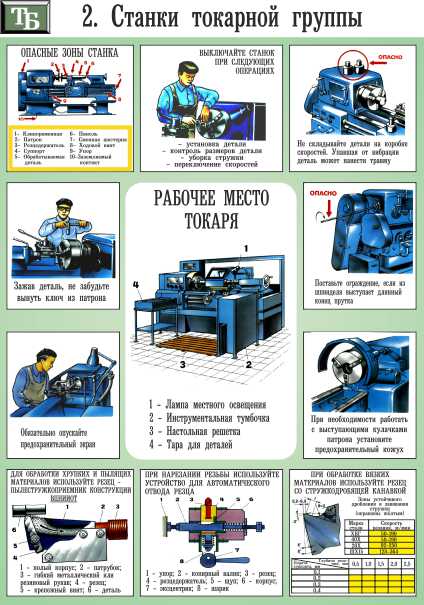

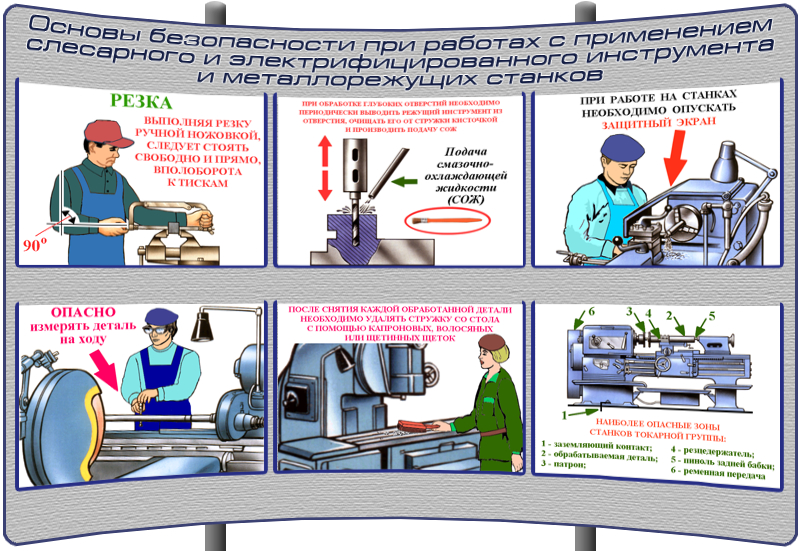

Уход и обслуживание включает чистку и смазывание, осмотр и контроль состояния механизмов и деталей, уход за гидросистемой, системами смазывания и подачи СОЖ, регулировку и устранение мелких неисправностей. При эксплуатации автоматизированных станков применяют смешанную форму обслуживания: наладку производит наладчик, а подналадку — оператор. При этом функции оператора разнообразны: приемка заготовок и их установка, снятие готовых деталей, оперативное управление, периодический контроль деталей, смена или регулирование режущего инструмента, регулирование подачи СОЖ, контроль удаления стружки и др.

Уход за гидросистемой предусматривает контроль температуры масла, которая обычно не должна превышать +50 °С. Первую замену масла в гидросистеме, как правило, производят через 0,5—1 месяца работы, чтобы удалить продукты притирки механизмов. В дальнейшем замену масла производят через 4—6 месяцев. Необходимо систематически контролировать и поддерживать уровень масла, следить за состоянием трубопроводов, чтобы не было утечек и не попал воздух в гидросистему, регулярно проводить чистку фильтров.

Уход за электрооборудованием включает ежемесячную очистку аппаратов от пыли и грязи, подтягивание винтовых соединений, контроль плавности перемещений и надежность возврата подвижных частей электроаппаратов в исходное положение. Периодически смазывают приводы аппаратов тонким слоем смазочного материала, не допуская попадания его на контакты. Раз в полгода меняют полярность рабочих контактов у кнопок и выключателей, работающих в цепях постоянного тока, проверяют состояние контактов. При появлении пригара или капель металла на поверхности контактов их слегка зачищают бархатным надфилем (зачистка абразивными материалами недопустима).

Особенности эксплуатации станков обязательно указывают в инструкциях по использованию. Соблюдение инструкций обеспечит длительную, бесперебойную работу оборудования.

Правила эксплуатации токарного станка. Типовые отказы

СтанкоМашКомплекс

Тверской станкостроительный завод

23

ГОДА

8 (4822) 521-521

Сравнение станков

ничего не выбрано

Существует общий алгоритм работы на токарных станках различной модификации. Соблюдение правил наладки и эксплуатации станочного оборудования гарантирует получение качественного результата механической обработки детали и длительность безотказной работы агрегатов.

Соблюдение правил наладки и эксплуатации станочного оборудования гарантирует получение качественного результата механической обработки детали и длительность безотказной работы агрегатов.

Рациональное использование станков предполагает:

-

Наличие технической документации (паспорта) на токарный станок. В ней содержатся текстовые и графические материалы: принципиальные схемы, описания устройства и правил эксплуатации, дается информация по установке и выверке станка, разработке технологического процесса и управляющих программ токарной обработки.

Сопроводительная документация содержит исполнительные чертежи быстроизнашивающихся деталей токарного агрегата, схемы смазки, кинематические схемы, посадочные и присоединительные базы, рекомендации по устранению мелких сбоев и порядок ремонта.

-

Обеспечение подходящими материалами и инструментом. Все необходимые компоненты: масла, СОЖ, инструменты, оснастка к токарным станкам и приспособления — должны быть надлежащего качества и регламентированных паспортом марок. Режимы резания должны соответствовать применяемому инструменту, данные указаны в руководстве по эксплуатации и технической литературе.

Режимы резания должны соответствовать применяемому инструменту, данные указаны в руководстве по эксплуатации и технической литературе. -

Своевременное обнаружение и предупреждение неисправностей. Устранение простейших отказов заменой дефектных деталей и инструментов. -

Плановое обслуживание оборудования, в том числе ремонтно-техническое. Плановая смазка узлов станка, доливка или полная замена СОЖ, чистка оборудования, регулярная уборка стружки минимизируют количество простоев, сбоев и брака при проведении токарных операций.

Эксплуатационная практика подтверждает резкое возрастание отказов оборудования, снижение его долговечности и рост производственных затрат при обслуживании вне плана.

-

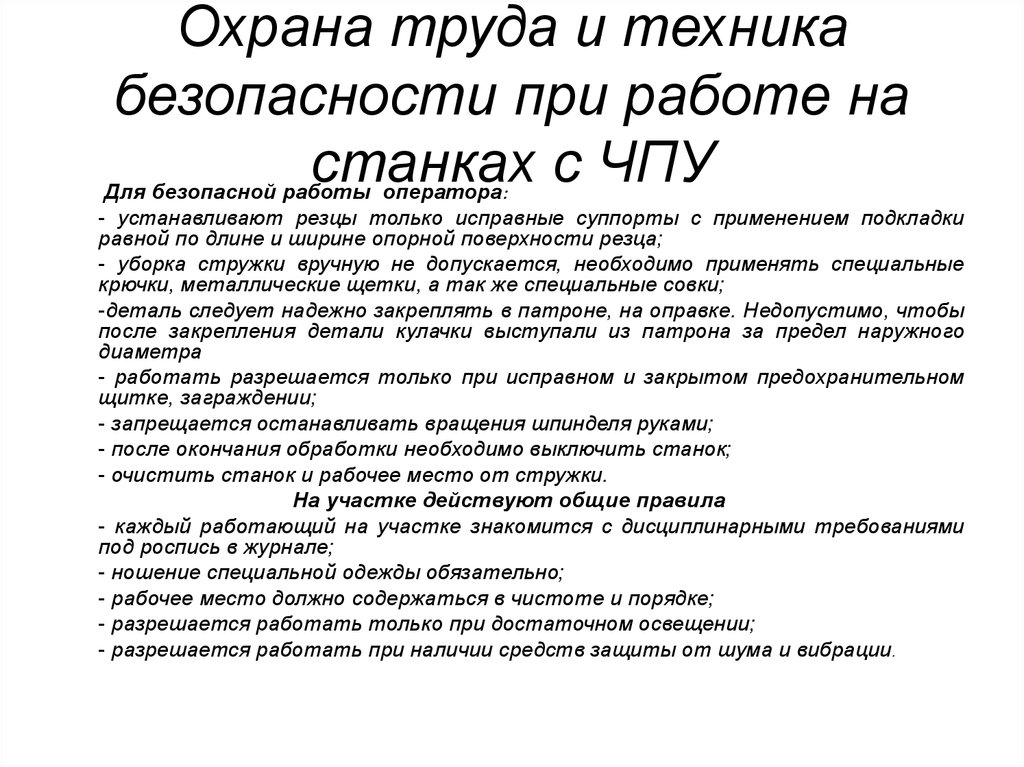

Контроль работы оборудования (в том числе с ЧПУ). Во избежание отказов оборудования необходимо производить регулярную проверку состояния режущих кромок и задних поверхностей рабочего инструмента для своевременной заточки/замены затупленного. Измерение и осмотр обработанных деталей также дает информацию о состоянии режущих инструментов. Такой метод контроля особенно актуален для станков с ЧПУ и токарных обрабатывающих центров.

Измерение и осмотр обработанных деталей также дает информацию о состоянии режущих инструментов. Такой метод контроля особенно актуален для станков с ЧПУ и токарных обрабатывающих центров.

В таблице представлены наиболее распространенные сбои в работе токарных станков, а также рекомендации по их устранению:

|

Проблема |

Причина |

Методы устранения |

|

Конусность поверхности сверх допустимого значения. |

Несоосность шпинделя и пиноли задней бабки. |

Настройкой совместить указанные оси. |

|

Повышенный износ резца из-за отжима детали и отжима резца в резцедержателе; причиной может служить большой вылет заготовки относительно кулачков патрона.  |

| |

|

Овальность поверхности сверх допустимого значения. |

Неполадки в шпиндельном подшипниковом узле. |

Ремонт шпиндельного узла, замена изношенного переднего подшипника. |

|

Эффект «седла». |

Отжим центра, установленного в заднюю бабку. |

Хорошо зафиксировать пиноль, уменьшить ее вылет. |

|

Направляющие задней бабки изношены, занижение центра пиноли относительно центра шпинделя. |

Оборудование нуждается в ремонте. | |

|

Бочкообразность. |

Прогиб вала, длина которого значительно превышает его диаметр. |

Использовать люнет, а также упорный резец, снизить интенсивность обработки (скорость, подача), приподнять резец чуть выше горизонтальной оси вала.  |

|

Несоосность цилиндрических, конических, сферических поверхностей детали. |

Биение центра, вставленного в шпиндель, либо биение токарного патрона (поверхностей кулачков). |

|

|

Необработанные фрагменты поверхности, «чернота». |

Заготовка имеет значительную кривизну. |

Отбраковать заготовки со значением радиального биения, превышающим припуск на сторону. |

|

Расположение центровых отверстий не по оси заготовки. |

Сделать центровые отверстия большего диаметра по центру заготовки (устранить их смещение). | |

|

Неправильная установка детали в патроне токарного станка, ее смещение.  |

Заготовку необходимо установить без ее радиального биения при вращении (переустановка). | |

|

Шероховатость не соответствует требованиям чертежа. |

Небольшая скорость резания при значительных подачах или обработка без СОЖ. |

Отрегулировать режимы станка, обеспечить подачу СОЖ. |

|

Неправильная заточка резца (сформирован малый радиус закругления режущей части) или резец изношен. |

Обеспечить необходимый радиус закругления, заточить резец. | |

|

Вибрации резца при точении из-за его нежесткого закрепления или при увеличенных люфтах в направляющих суппорта токарного оборудования. |

Сократить вылет инструмента (резца) из резцедержателя, в направляющих суппорта установить регламентированные зазоры. | |

|

Отклонение от перпендикулярности и плоскостности торца детали.  |

Форсированные режимы резания. |

Уменьшить скорость резания и подачу. |

|

Сдвиг суппорта в бок при обработке или отжим резца при его большом консольном вылете. |

Жестко закрепить каретку резцедержателя, уменьшить вылет режущего инструмента. | |

|

Перекос заготовки. |

Точно переустановить деталь. | |

|

Высота профиля резьбы не соответствует стандарту. |

Диаметр заготовки меньше необходимого. |

Уточнить исполнительные размеры детали по соответствующему ГОСТу на резьбу. |

|

Неправильный угол резьбового профиля или его перекос. |

Неверная заточка профиля резца или его неправильная установка в резцедержателе относительно оси заготовки. |

Сменить или переточить резец, при установке сделать выверку его положения относительно оси детали по шаблону.  Режущая кромка инструмента должна располагаться на высоте горизонтальной оси детали. Режущая кромка инструмента должна располагаться на высоте горизонтальной оси детали. |

|

При проверке резьбы не навинчивается проходной калибр. |

В момент врезания в заготовку происходит отжим резца. |

Уменьшить припуск на первый виток резьбовой спирали. |

Предыдущая статья

Следующая статья

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

▲ Наверх

10 Правил техники безопасности

Понимают ли ваши сотрудники основные правила техники безопасности? Вот 10 правил, которые руководители могут представить на своем следующем совещании по безопасности машин.

1. Никогда не снимайте и не пытайтесь обойти защитные устройства машины.

2. Не создавайте новых опасностей, например, не допускайте попадания предметов в движущиеся части или создания новой точки защемления.

3. Немедленно сообщайте о проблемах с защитой машины своему руководителю.

4. Никогда не оставляйте без присмотра машины с движущимися частями. Помните, что детали могут двигаться после выключения машины.

Все необходимое обучение технике безопасности в одной программе: 25 предметов по одной низкой цене. Это учебных презентаций по технике безопасности BLR . Попробуйте и получите бесплатный специальный отчет. Узнать подробности .

5. Снимайте ограждения только после того, как машина будет заблокирована и снабжена бирками.

6. По возможности смажьте детали машины, не снимая защиту; в противном случае выключите машину и заблокируйте ее перед смазкой.

7. Эксплуатируйте оборудование только при установленных и правильно отрегулированных ограждениях.

8. Не используйте неавторизованные или поврежденные ограждения.

9. Не носите свободную одежду, украшения или длинные волосы рядом с машинами — это увеличивает риск попадания в механизмы.

10. Если у вас есть какие-либо вопросы о безопасности машины или о том, как безопасно работать с ограждениями машины, обратитесь к своему руководителю.

Попробуйте учебных презентаций по технике безопасности бесплатно и без риска. В течение ограниченного времени вы также получите бесплатный специальный отчет! Узнать больше .

Обучение постоянному соблюдению нормативных требований

Конечно, один из лучших способов избежать машинных аварий или любых других инцидентов, связанных с безопасностью, — это иметь хорошо обученный персонал.

Если вы искали качественное обучение по широкому кругу вопросов безопасности, не ищите дальше. Презентация по обучению технике безопасности поможет вам начать работу с 25 основными презентациями по безопасности в PowerPoint®, каждая из которых отвечает либо требованиям OSHA к обучению, либо распространенным причинам несчастных случаев на рабочем месте. Все настраиваемые, так что вы можете добавить свои конкретные опасности или политики безопасности.

Каждый урок также включает в себя сертификаты об окончании, регистрационные листы, формы оценки и отчеты об обучении. Короче говоря, он содержит все, что вам нужно, чтобы мотивировать, укреплять, сохранять и передавать новые знания — и документально подтверждать, что вы это сделали.

Презентация по обучению технике безопасности затрагиваемые темы включают:

- Патогены, передающиеся через кровь

- Защита спины

- Аварийное действие

- Эргономика

- Противопожарная защита

- СИЗ

- Сварка/резка/пайка

- Безопасность переносного электроинструмента

- Леса

- Блокировка/маркировка

- Безопасность оператора погрузчика

- Безопасность в замкнутом пространстве

- Защита от падения

- Защита органов дыхания

- и больше!

Конечно, потребности в обучении меняются по мере того, как OSHA вводит новые требования или новые методы работы и технологии создают новые опасности. Чтобы покрыть это, вы получаете новый компакт-диск каждые 90 дней вашего участия в программе, каждый из которых содержит пять дополнительных или обновленных тем.

Чтобы покрыть это, вы получаете новый компакт-диск каждые 90 дней вашего участия в программе, каждый из которых содержит пять дополнительных или обновленных тем.

Что не менее важно для тех, у кого ограниченный бюджет (а у кого нет в наши дни?), стоимость этих презентаций составляет менее 20 долларов каждая.

Мы договорились с подписчиками Advisor о бесплатном и ни к чему не обязывающем просмотре учебных презентаций по технике безопасности в течение 30 дней. Не стесняйтесь попробовать несколько уроков со своими учениками. Пожалуйста, сообщите нам , и мы будем рады установить его.

10 правил безопасности при работе с машиной

Моя цитата

×

Любой, кто работает с механизмами или рядом с ними, должен всегда помнить о потенциальных опасностях. По мере того, как машины становятся все более высокотехнологичными и сложными, мы также должны быть в курсе последних достижений в Индустрии 4. 0 и знать, как лучше всего защитить себя. По этой причине вы должны убедиться, что все ваши сотрудники и служащие ознакомлены с правилами техники безопасности на машинах, и проводить регулярные учебные занятия для их обновления и закрепления.

0 и знать, как лучше всего защитить себя. По этой причине вы должны убедиться, что все ваши сотрудники и служащие ознакомлены с правилами техники безопасности на машинах, и проводить регулярные учебные занятия для их обновления и закрепления.

Ниже приведены десять наших основных правил безопасности машин:

- Эксплуатируйте машины только при условии, что защитные приспособления правильно установлены и отрегулированы.

- Никогда не снимайте защитные устройства машины и не пытайтесь их обойти.

- Не используйте машину с неавторизованными или поврежденными средствами защиты.

- Если вы обнаружите проблему защиты машины, немедленно сообщите об этом.

- По возможности смазывайте детали машины, не снимая защитный кожух.

- Снимайте средства защиты машины только после блокировки/маркировки оборудования.

- Избегайте создания угроз безопасности, т.е. новые точки защемления или попадание предметов в движущиеся части машины.

- Всегда носите надлежащую защитную одежду (СИЗ) и не позволяйте украшениям, свободной одежде или длинным волосам свисать где-либо рядом с машинами.

- Никогда не отходите от машины, пока все ее части не перестанут двигаться.

- Всегда обращайтесь с любыми вопросами или опасениями по поводу безопасности машины или работы с мерами предосторожности к своему руководителю.

Существует множество правил и положений, регулирующих безопасность машин и установку надлежащих средств защиты. Что касается операторов машин, то владелец бизнеса обязан следовать им, а также обеспечивать, чтобы все сотрудники, работающие на машинах или рядом с ними, делали это в полной безопасности. Операторы машин должны знать, как распознать необходимые средства защиты машины и как определить, есть ли с ними проблемы. В учебных программах должно подчеркиваться, что все предусмотренные законодательством средства защиты должны быть правильно установлены и отрегулированы до того, как оборудование можно будет эксплуатировать.

Оператору станка очень заманчиво удалить надоедливую защиту или попытаться обойти ее, если она мешает ему выполнять работу. Это одна из самых опасных вещей, связанных с механизмами, поскольку меры безопасности, очевидно, существуют по какой-то причине, и их нельзя снимать ни при каких обстоятельствах.

Также возможно, что были установлены несанкционированные средства защиты, которые не соответствуют существующим правилам. Запрещается эксплуатировать машины в таких условиях или когда надлежащим образом утвержденные средства защиты находятся в поврежденном состоянии.

Операторы машин должны немедленно сообщать о любых повреждениях или сбоях в мерах безопасности руководителю, в обязанности которого входит решение любых проблем безопасности. Только после устранения всех проблем можно возобновить работу машины.

Доступ к некоторым машинам для смазки можно получить, не снимая их защитных устройств, через масляные резервуары, которые могут располагаться за пределами ограждения. Если доступ невозможен при включенных защитных приспособлениях, машину необходимо сначала выключить и заблокировать, прежде чем снимать ограждения.

Если доступ невозможен при включенных защитных приспособлениях, машину необходимо сначала выключить и заблокировать, прежде чем снимать ограждения.

Если по какой-либо причине необходимо снять средства защиты, например, для обслуживания или замены, это можно делать только после блокировки, маркировки или изоляции оборудования. Это также относится ко всем видам технического обслуживания машин, как плановым, так и оперативным.

Опасные точки защемления могут находиться вокруг различных типов роликов и зубчатых колес, муфт, маховиков, шпинделей и приводных барабанов. Соединения, терминалы и выпуклые изгибы на конвейерных лентах создают опасность защемления, а также в местах вблизи юбочных пластин, загрузочных бункеров и направляющих. Любой предмет, намеренно или случайно брошенный в машину, также может создать новую точку защемления. Также может быть нанесен ущерб не только самой технике, но, возможно, и ее оператору, например, от рикошета.

Точка защемления также может быть определена как любая точка, в которой все тело или часть тела человека может быть захвачено механизмами. Это не только между собственными движущимися частями машины, но также между ее движущимися и неподвижными частями, а также между любой частью машины и другими материалами. К ним относятся падающие предметы или материалы, прикрепленные к самим операторам машин.

Это не только между собственными движущимися частями машины, но также между ее движущимися и неподвижными частями, а также между любой частью машины и другими материалами. К ним относятся падающие предметы или материалы, прикрепленные к самим операторам машин.

Свободная одежда, длинные волосы или свисающие украшения также представляют собой опасность защемления, так как эти предметы могут быть захвачены движущимися частями машины и создать дополнительную угрозу безопасности. Сотрудники всегда должны носить на рабочем месте необходимые средства индивидуальной защиты, в том числе, при необходимости, маски, перчатки, очки, фартуки, сапоги и головные уборы.

Во время обучения сотрудников важно продемонстрировать, что машина не обязательно находится в состоянии покоя только потому, что она выключена. Некоторые детали, такие как вентиляторы, охлаждающие элементы, ролики, шестерни и вращающиеся детали, продолжают двигаться и могут представлять собой опасную точку защемления. Ни одна машина не должна оставаться без присмотра, если какая-либо ее часть все еще движется.

Режимы резания должны соответствовать применяемому инструменту, данные указаны в руководстве по эксплуатации и технической литературе.

Режимы резания должны соответствовать применяемому инструменту, данные указаны в руководстве по эксплуатации и технической литературе. Измерение и осмотр обработанных деталей также дает информацию о состоянии режущих инструментов. Такой метод контроля особенно актуален для станков с ЧПУ и токарных обрабатывающих центров.

Измерение и осмотр обработанных деталей также дает информацию о состоянии режущих инструментов. Такой метод контроля особенно актуален для станков с ЧПУ и токарных обрабатывающих центров.