Как правильно заточить сверло в домашних условиях. Правильная заточка сверла

Как правильно заточить сверло по металлу своими руками

У домашнего мастера всегда в деле и под рукой инструмент: дрель или перфоратор. Но сверла быстро стираются, затупляются. В результате их приходится выбрасывать и искать в магазинах новые. Но настоящий хозяин побережет свое время и постарается самостоятельно разобраться, как правильно заточить сверло по металлу и какие для этого потребуются приспособления.

Какие бывают сверла

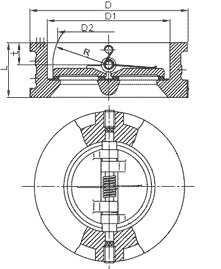

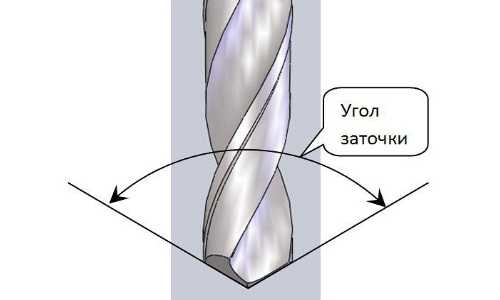

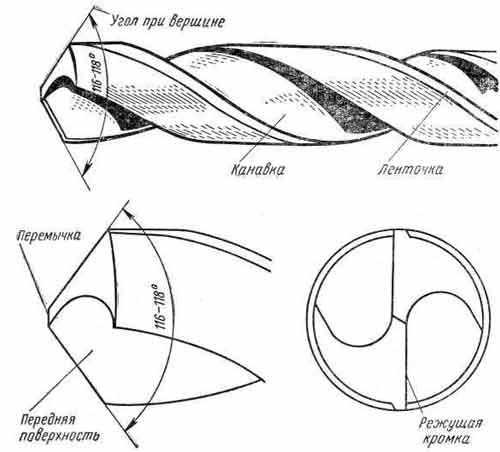

Они различаются по металлу и диаметру. Их характеристики зависят от их предназначения для обработки конкретных видов материала: для дерева, камня, металла. Последний вид легче всего поддается заточке в домашних условиях. Остановимся на нем. У каждого сверла есть 2 задние поверхности, придающие кончику инструмента коническую форму, и 2 режущие кромки. Если его поставить на горизонтально расположенную шайбу, то режущие кромки будут ее касаться, а находящаяся за ними часть - отставать от них. Она расположена под определенным углом, который и называют «задним». Сбег ориентировочно должен составлять на каждый заворот 0,2 мм. Все это нужно знать, если вы собираетесь заточить сверло по металлу собственными руками, например, организовав рабочее место в гараже. Ведь при обработке инструменту нужно придать правильную форму.

Как организовать рабочее место

Вам потребуется точильный круг. Но можно обойтись и без него. Например, приспособить электроинструмент: шлифовальную машинку с вращающимся диском или электродрель. Главное, установить его на верстаке и хорошо закрепить. При заточке меняется качество металла (он теряет ковкость), и сверло нагревается. Чтобы этого избежать, рядом нужно установить баночку с водой. В нее придется периодически погружать обрабатываемый инструмент. Можно использовать вместо воды машинное масло. Перед тем как затачивать сверла по металлу, надо позаботиться о том, чтобы избежать травм. Глаза надо защитить специальными очками, они предохранят от попадания стружки и крошек.

Заточка

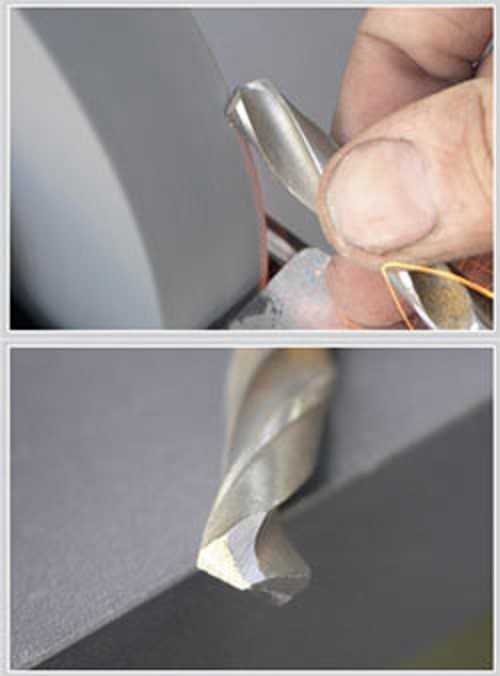

Начиная обрабатывать инструмент, необходимо помнить, что он должен находиться под одним и тем же углом. Прижимать сверло к точильному кругу надо плотно. Процесс заточки на электронаждаке состоит из нескольких этапов. Вначале формируется кончик сверла, затем – режущая кромка, и в завершение выполняется заточка задней поверхности. В идеале после обработки задняя часть должна иметь форму конуса, а режущая кромка - обрести идеальный угол.

Когда основная часть работы выполнена, приходит черед доводки. О том, как правильно заточить сверло по металлу, сможет поведать мастер-профессионал. Его можно позвать в наставники. Если вы хотите самостоятельно освоить это дело, тогда начинайте экспериментировать со сломанных, затупленных инструментов. В результате обработки образуется перемычка. У сверл с диаметром до семи миллиметров ее длина должна составлять от 0,5 до 0,7 миллиметров. У более крупных она может быть от одного до полутора миллиметров. Если у сверла большой диаметр, то у него надо снимать грани на хвостовике. Они испытывают большое сопротивление резанию. Для этого нужно очень точно разметить окружность инструмента на три части. Теперь по ним нужно очень осторожно снять металл на равную глубину.

Обработка перемычки

Еще один важный момент: необходимо знать, как правильно заточить сверло по металлу и обработать перемычку. Чаще всего в домашних условиях на шлифовальном станке сложно добиться желаемого результата. Ленточка нужна для того, чтобы уменьшить нагрузку на дрель, увеличить скорость и точность сверления. Процесс в целом состоит в следующем. Подточку перемычки и задней грани делают на крае круга, на медленной скорости. Сверло должно касаться точила на короткое время. Затем его надо отвести в сторону, перевернуть на сто восемьдесят градусов, вновь прижать к кругу. Периодически, если металл будет накаляться, обрабатываемый инструмент надо окунать в воду, чтобы он не потерял эластичности. Если использовать мокрый абразивный брусок, то риск испортить сверло значительно снижается.

Проверка заточки

После завершения процесса надо проверить качество проделанной работы, симметричность заточки. Для того чтобы убедиться, насколько правильная заточка сверла по металлу была проведена, можно вооружиться лупой или воспользоваться дрелью. В нее надо вставить обработанный инструмент и поднести фломастер к режущей кромке. Затем выключить дрель и проверить, где остался след на сверле. Если одна сторона будет испачкана больше другой, то ее и нужно подточить. Второй способ – ручной дрелью сверлить пластик. С той стороны, где пойдет больше стружки, грань у сверла больше. Ее и нужно доработать. После того как правильно заточить сверло по металлу вам удастся, вы получите инструмент с восстановленными рабочими качествами. Чтобы сохранить их на более длительный период, потребуется коробочка. Во избежание их повреждения, ударов друг об друга или об иные предметы их надо заворачивать в промасленную ткань или обвязывать резинкой.

fb.ru

Как заточить сверло по металу, дереву и бетону в домашних условиях

Заточить сверло в домашних условиях несложно, если знать как. Главная трудность в этом деле – выдерживать правильные углы. Ведь дома, как правило, нет специальных оправок и кондукторов. Есть только точильный станочек. По крайней мере, будем исходить из таких условий.

Требования к оснастке

Из оснастки у нас только электрический точильный станок. Но то, что он есть, еще не означает, что на нем можно точить сверла. Нужно, чтобы точильный диск имел правильную форму – то есть, форму цилиндра с ровным, не скругленным краем. Выпуклый край со сточенными ребрами может дать неправильную заточку

Если диск сильно сточен, его лучше заменить на новый или поправить специальным эльборовым «карандашом», если он есть в хозяйстве. Очень хорошо, если диск сбалансирован, не дает биений и вибраций (вообще-то, это обязательная норма). В работе участвует только периферийная, поверхность диска, не его торцы.

Есть соблазн воспользоваться ровной боковой поверхностью диска. Но она после нескольких заточек потеряет форму и исправить камень после этого будет намного труднее.

Заточка бура для бетона

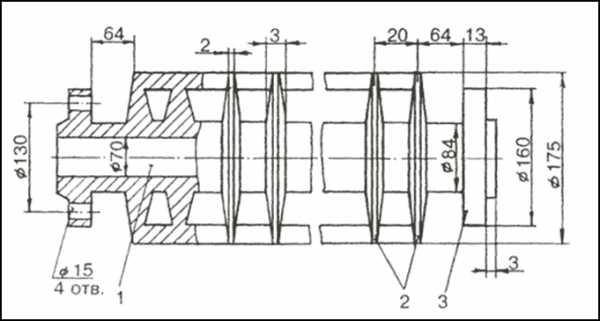

Бур для перфоратора в качестве режущей части имеет пластину из твердого сплава, вставленную в прорезь на рабочем конце и закрепленную припоем. Нормально заточенный бур имеет четкие режущие кромки с углом заточки около 900 и углом между кромками при вершине – 130–1400.

При стандартной заточке передняя грань режущей кромки (направленная в сторону вращения) наклонена к оси бура под углом 300, а задняя – под углом 600. При ручной заточке, не имея специальных приспособлений, можно ориентироваться на целую, неизношенную часть граней и воспроизводить их углы наклона.

Процесс затачивания

Заточку начинаем с передних граней. Выставляем бур возле периферийной поверхности камня так, чтобы режущая кромка была параллельна оси точила и направлена вверх, а грань параллельна поверхности, и на короткое время несильно прижимаем бур к точилу. На металле остается ясно различимый след, который показывает, правильно ли было выбрано его положение. Плоскость пробного шлифа должна совпадать с плоскостью грани, а пятно шлифа располагаться по центру его неизношенной части, без существенного смещения. Найдя опытным путем правильное положение, запоминаем его и приступаем к заточке.

Параллельности достичь нетрудно, если поднести режущую кромку к поверхности камня и ориентироваться по зазору, оставшемуся до контакта.

Не следует сразу добиваться остроты кромки. Помните, что еще предстоит сточить заднюю грань, и тогда кромка «станет на место».

Сначала одна за другой затачиваются передние грани. Затем нужно проверить их симметричность. Это делается визуально, на просвет, поместив головку бура возле края какого-либо предмета. Край должен быть ровным или вогнутым, но симметричным. Можно изготовить специальный шаблон для проверки. При несимметричности дополнительно стачивается более короткая грань.

После этого, так же, поочередно, стачиваются задние грани кромок, с последующей проверкой симметричности. Симметричность расположения кромок проверяется и при взгляде с торца, вдоль оси бура. При правильной заточке они параллельны, а между ними остается перемычка длиной около 0,2–3 мм в зависимости от диаметра.

Если в результате обработки режущие кромки не стали острыми, на них остались видимые скругления или каверны, весь цикл заточки нужно повторить.

Дополнения

При затачивании важно не перегреть инструмент. Для охлаждения его периодически макают в воду. Емкость с водой нужно держать у станка. Не следует прижимать бур к точилу длительное время. Лучше работать короткими касаниями, около 2–4 с, с перерывами на такое же время. В этом случае лишнее тепло успевает отводиться телом бура и снижается риск перекаливания кромки.

Для работы по мягким материалам без удара, например по кирпичу или кафельной плитке, режущие кромки сводят «в ноль», без перемычки, а угол их заточки уменьшают до 30–350.

Как держать сверло при обработке

Поскольку у нас по условиям задачи нет приспособлений для четкого позиционирования сверл, вся надежда на собственные руки. Есть несколько простых приемов, как добиться «твердой руки».

Лучше всего, если при заточке сверла его можно опереть на подручник – специальный «столик» закрепленный перед точилом. Если при непосредственной опоре на подручник не удается добиться нужного положения, его можно держать обрабатываемую деталь в руках, но обязательно опираться:

- пальцами на подручник;

- запястьем или кистью на верстак, на колено, на любой стабильный и удобно расположенный предмет;

- локтем или предплечьем на верстак или на колено.

В самом крайнем случае можно просто локти прижать к бокам, образуя треугольник руками и туловищем. Но в любом случае нужно найти возможность для максимально жесткого удержания инструмента с минимальными усилиями.

При фиксации сверла во время работы следует запоминать его положение не только визуально, но и по ощущениям в руках. Мышечная, кинестетическая память может оказаться точнее, чем визуальный контроль.

Чтобы сохранить симметричность заточки, полезно переходить ко второй кромке поворотом сверла вокруг продольной оси, без смены положения рук и тела. Если не нужен перерыв на охлаждение.

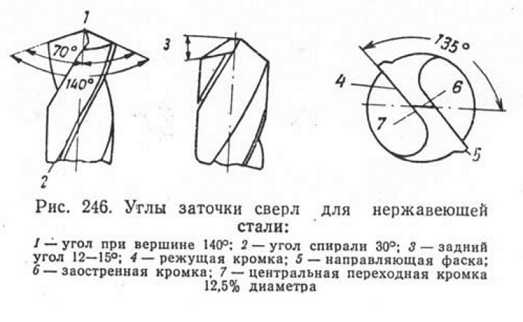

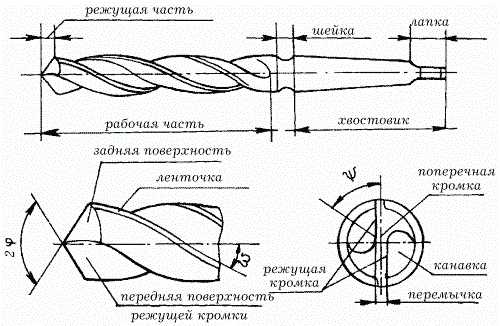

Заточка сверла по металлу

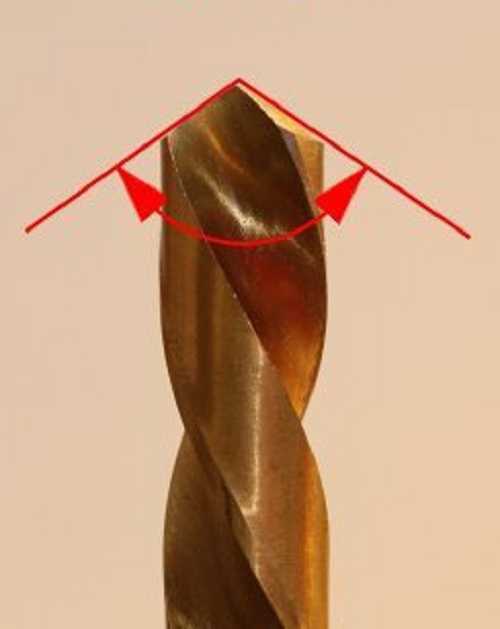

При заточке сверл по металлу стачиваются только задние поверхности режущих кромок. Эти поверхности имеют скругленную форму (при диаметре сверла меньше 3 мм – плоскую) с понижением относительно кромки около 100. Режущие кромки сходятся к вершине сверла под углом 116 – 1200 (угол заточки). Для латуни, меди, мягкой бронзы этот угол увеличивают до 125–1300, для алюминия – до 1400.

Затачивание

При заточке сверло удерживается двумя руками. Одной возле точила, другой – за хвостовик. Пальцы ближней к точилу (ведущей) руки опираются на подручник. Если его нет, нужно найти любую опору, как описано выше.

Сверло располагается под углом к рабочей поверхности точильного камня: 600 по горизонтали (половина угла при вершине) и около 100 по вертикали. Затачиваемая режущая кромка направлена вверх и расположена горизонтально, параллельно оси камня. Подбор положения можно сделать при выключенном станке, по форме зазоров между кромкой и точилом при взгляде сверху, и между точилом и тыльной поверхностью при взгляде сбоку. Для более точной установки угла заточки, на подручнике можно нанести четко видимую линию под нужным углом.

При заточке сверло прижимается к точилу режущей кромкой, а затем, без изменения прижима и горизонтального угла, наклоняется хвостовиком вниз до полной обработки тыльной поверхности. При этом положение ведущей руки не меняется. После 1 – 3 таких проходов сверло поворачивается вокруг продольной оси на 1800, и операция повторяется для второй кромки. Поворот инструмента производится только пальцами, без изменения положения рук.

После заточки нужно проверить симметричность кромок – равенство их длин и углов наклона к оси сверла. Если одна из кромок оказалась короче, ее нужно проточить еще раз. Равенство углов проверяется визуально – на просвет или при помощи простого шаблона, длину кромок можно замерить штангенциркулем.

Дополнительная обработка

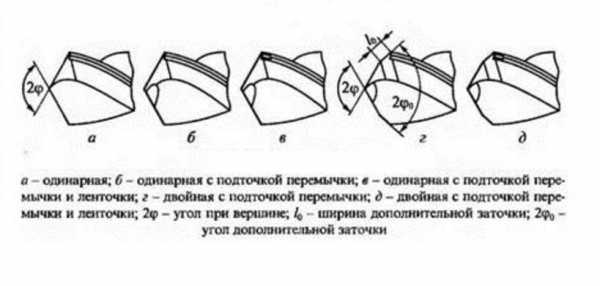

При правильной заточке режущие кромки не сходятся на вершине, между ними остается короткая перемычка. Для уменьшения сопротивления входу в материал, перемычка стачивается углом точильного камня или алмазным надфилем. Стачивание производится с двух сторон, симметрично, под острым углом к оси сверла, а край образующейся при этом канавки располагается под углом 300 к режущей кромке. Цель этой операции – укоротить перемычку, но не сточить ее полностью! Без нее сверло не будет центрироваться при входе.

Стачивание перемычки производится на сверлах диаметром более 3 мм. Но на практике, для простых работ без высоких нагрузок перемычку, как правило, не стачивают даже при диаметре 10 мм и более.

Проверка заточки

После затачивания нужно проверить инструмент в работе и при необходимости подправить. На ошибки заточки указывают несколько признаков.

- Плохая центровка при входе, при работе заметны биения – несимметричная заточка кромок или перемычки.

- При работе слышен визг металла, сверло сильно греется, стружка имеет вид мелких крупинок – большой угол заточки кромки, недостаточное понижение тыльной поверхности (тупые кромки).

- Повышенное усилие вращения, на режущих кромках быстро образуются сколы – слишком малый угол заточки кромок (чрезмерно острые кромки).

Признаки правильной заточки:

- четкая центровка при входе, стабильная работа, отсутствие биений;

- вход в материал легкий, стружка выходит в виде одинаковых «спиралек» из обеих канавок;

- нагрев сверла невелик.

Заточка сверла по дереву

Для сверления древесины и древесных материалов существует несколько видов сверл. Здесь рассмотрим самое универсальное и распространенное – спиральное.

Особенности сверления древесины

Спиральное сверло по дереву по конструкции мало отличается от его собрата для металла. Даже режущая часть может быть такой же. Но древесина имеет волокнистую структуру. При его сверлении резцы в разных направлениях по разному взаимодействует с материалом. Следствием этого могут быть задиры и сколы на поверхности обрабатываемой детали. Чтобы этого избежать и получить аккуратное ровное отверстие, применяют специальную заточку сверла, с центровиком и подрезателями.

Первым в контакт с материалом входит центровик – узкий шип, расположенный по оси сверла. Углубляясь, он центрует инструмент, удерживает его от боковых смещений. Затем в дело вступают подрезатели – боковые резцы, выступающие над режущими кромками. Они отсекают древесные волокна по контуру отверстия и предотвращают распространение отщепов за его пределы. Оконтуренный, фактически изолированный материал, извлекается основными лезвиями.

Геометрия рабочей части

Углы наклона граней центровика к оси сверла составляют 100, наклон внутренних кромок подрезателей – 300, внешние кромки подрезателей совпадают с боковой поверхностью сверла. Угол понижения задней поверхности режущих кромок составляет 250. Высота центровика и подрезателей над режущими кромками зависит от диаметра сверла, но подрезатели всегда ниже.

Например, сверло диаметром 10 мм должно иметь центровик высотой 3,5–4,5 мм, а подрезатели – 1 мм. Ширина основания центровика составляет около 1,5 мм. Рекомендованные параметры для разных диаметров смотрите в таблицах 1 и 2 приложения 1 к ГОСТ 22053-76.

Чем затачивать

Для выполнения такой сложной заточки нужен камень специальной формы. Если есть «карандаш» для правки абразивных дисков, можно стандартному точильному диску придать трапециевидный профиль (сточить один край на конус) и назначить этот камень для заточки только сверл по дереву.

Еще можно использовать диск для «болгарки», установив его на точильный станок. При разных посадочных диаметрах можно заказать переходник. Другой вариант – использовать «болгарку». Но ее нужно обязательно надежно закрепить.

Заточка – знакомая работа

Сам процесс заточки сверла по дереву в принципе не отличается от заточки других сверл. Используются те же приемы выбора нужных углов, фиксации инструмента и контроля симметричности. Если нужно просто подточить затупившееся сверло, то больших сложностей при хорошей оснастке возникнуть не должно. Если же нужно сделать сверло по дереву из стандартного, то стоит вначале потренироваться на старых сверлах, которые не жалко извести на обучение.

instrumentiks.ru

Заточка сверла по металлу: как правильно, важные моменты

При сверлении металла, режущий инструмент теряет начальную остроту рабочей кромки. Не стоит его выкидывать, чтобы приобретать новый. Даже самая прочная марка стали, подверженная термической обработке, не может обеспечить выполнение сверлильных операций без восстановления режущей части. Вернуть прежние эксплуатационные свойства поможет заточка сверла по металлу. Приспособление своими руками в бытовых условиях изготовить несложно без использования специального оборудования. Рассмотрим, как вернуть инструменту первоначальные режущие свойства.

Как влияет угол заточки сверла по металлу на эффективность сверления

В домашних условиях часто производят работы по выполнению в металле отверстий требуемого размера. Не всегда при выполнении сверления имеется возможность оперативно заменить изношенный инструмент новым, имеющим необходимый размер. Домашние умельцы стараются подбирать необходимый диаметр, но если углы заточки сверл не выдержаны, то проблематично быстро и качественно выполнить поставленную задачу.

Несоответствие остроты режущей кромки и геометрических параметров можно определить по ряду признаков:

- повышенному уровню шума, издаваемому незаточенным хвостовиком;

- интенсивному повышению температуры заготовки при механической обработке;

- резкому нагреву рабочей части и тела, закрепленного в патроне;

- неудовлетворительному качеству формируемых отверстий;

- возрастанию осевого усилия, прикладываемого к электрической дрели;

- качеству стружки, которая крошится, а не имеет спиральную форму.

Кроме того, значительно возрастает нагрузка на электродвигатель при попытке приложить в осевом направлении усилие, достаточное для погружения режущей кромки в металл. Затупление фаски является источником дополнительного сопротивления между режущей частью и поверхностью обработки. Зная, как правильно заточить сверло по металлу, при обнаружении любого из указанных признаков необходимо немедленно прекратить сверление и приступить к восстановлению.

Изношенная рабочая часть не только снижает эффективность механической обработки, но также влияет на безопасность. При высоком нагреве и повышенной температуре, выполняя мехобработку на значительных скоростях, возможна поломка. Фрагменты металла могут разлететься во все стороны и нанести серьезные травмы.

Заточка сверл – подготовительные мероприятия

Домашних мастеров часто огорчает невозможность дальнейшей реализации замыслов из-за того, что затупилось сверло. Как заточить его самому? Ведь в условиях производственных предприятий для решения такой задачи применяется специальное оборудование. Оно позволяет обеспечить повышенную точность, надежно фиксирует режущий хвостовик и восстанавливает состояние режущей кромки за ограниченное время. Размышляя, как заточить сверло по металлу у себя дома, проверьте, какой имеется бытовой электроинструмент.

Подойдет следующее оборудование:

- шлифовальная машинка;

- точильный станок;

- электрическая дрель.

Следует тщательно продумать, что понадобится для выполнения работ, чем дополнительно укомплектовать электроинструмент.

Заточка сверла по металлу с помощью специального приспособления заметно упрощает задачуЗаточка сверл своими руками должна производиться с использованием дополнительных принадлежностей:

- точильных кругов, имеющих различную твердость. Зернистость круга подбирается в зависимости от твердости обрабатываемого материала;

- емкости, предназначенной для охлаждающей жидкости. По эффективности охлаждения машинное масло обеспечит больший эффект, чем обычная вода;

- фиксирующего приспособления, позволяющего гарантировать необходимый угол заострения. Важно обеспечить надежную фиксацию при обработке режущей части.

Для обеспечения неподвижности может использоваться сложное приспособление с регулируемым углом или простая точилка для сверл на дрель.

При выполнении работ необходимо использовать средства индивидуальной защиты для соблюдения требований техники безопасности.

Для заточных мероприятий понадобятся:

- защитные очки. Они предохранят слизистую оболочку глаз от засорения стружкой и пылью, а также попадания искр при механической обработке;

- рукавицы. Надежно защитят кожу рук от порезов при касании остро заточенной кромки и разлетающихся фрагментов металлической стружки.

Подготовив все необходимое для выполнения работ, следует изучить, как заточить сверло правильно в домашних условиях. Это позволит избежать ошибок и значительно ускорит выполнение заточных мероприятий.

Работа изношенным сверлом является не только неэффективной, но и небезопаснойКак правильно точить сверла по металлу

К сожалению, не все домашние умельцы имеют представления, как правильно заточить сверло. Некоторые тратят денежные средства на покупку нового, а затупившееся выбрасывают. Вместе с тем восстановление затупившейся поверхности является несложной операцией, позволяющей вернуть прежние эксплуатационные характеристики.

В зависимости от формы режущей части, применяются различные методы восстановления рабочей поверхности:

- одноплоскостной;

- двухплоскостной;

- конический;

- цилиндрический;

- винтовой.

До начала работы следует:

- определиться с методом восстановительных работ;

- осмотреть состояние рабочей поверхности;

- проверить работоспособность заточного устройства;

- подготовить фиксирующее приспособление.

На примере наиболее распространенных методов – одноплоскостного и конического, рассмотрим алгоритм действий.

Чтобы заточка сверла была качественной, необходимо обеспечить его подачу в зону обработки под требуемым угломПри выполнении работ одноплоскостным методом необходимо подвести режущий инструмент к наждачному кругу, обеспечив параллельное расположение режущей кромки относительно плоскости круга. Затем необходимо прижать его к кругу, соблюдая задний угол в интервале 26–30 градусов. Это довольно несложный способ, применяемый для изделий диаметром не более 3 мм.

Обратите внимание на серьезные моменты:

- абразивный круг должен вращаться навстречу затачиваемой поверхности;

- соблюдайте постоянный угол и не допускайте смещения относительно оси;

- выполняйте работу по восстановлению рабочей кромки за один подход;

- охлаждайте нагретый хвостовик при смене положения.

При визуальном осмотре острия рабочие грани должны иметь одинаковый уклон и равную длину, что несложно проверить с помощью шаблона.

Конический метод восстановления – более сложный и требует определенной подготовки. Он имеет принципиальные отличия от одноплоскостного, и используется для инструмента диаметром свыше 4 мм. Затачиваемый инструмент следует держать обеими руками. Коснувшись рабочей частью абразивной поверхности, необходимо плавно выполнять поворот по задней стороне, придавая конусообразную форму. При этом запрещается открывать инструмент от наждачной поверхности. Необходимо каждый цикл начинать с рабочей кромки и завершать полным поворотом с последующим контролем углов.

После завершения работ по восстановлению режущей кромки помните, что необходимо довести инструмент.

При выполнении заточки сверл в домашних условиях всегда приходится искать способы, позволяющие сделать результат этого процесса качественнымЗадача доводки:

- шлифовка рабочей части;

- удаление мельчайших шероховатостей.

Для этого можно использовать круг с мелким абразивом.

Правильная заточка сверла – важные моменты

Имеется общее правило при выполнении заточных работ – вначале следует заострить заднее основание, а затем подходить к обработке режущего элемента.

При этом важно соблюдать следующие рекомендации:

- удерживать инструмент, располагая режущую кромку параллельно абразивному кругу;

- применять специальное приспособление, обеспечивающее необходимый угол заострения.

При заточке обратите внимание на указанные моменты:

- соблюдение переднего угла рабочей части. Он замеряется в главной плоскости и располагается между рабочей частью инструмента и основанием кромки резания;

- правильность заточки заднего угла режущей кромки. Он контролируется аналогично переднему, но расположен в задней плоскости инструмента;

- соответствие углового положения двух кромок резания. Угол располагается при вершине рабочей поверхности и расположен между обеими режущими кромками.

Соблюдение рекомендаций по заточке позволит полностью восстановить рабочие характеристики.

Наждачный станок, оснащенный точильным кругом, является универсальным устройством, позволяющим даже в домашних условиях качественно заточить сверло по металлуУгол заточки сверла – применяем контрольный шаблон

При самостоятельном выполнении заточных работ следует исключить вероятность ошибок. Для этого необходимо проконтролировать правильность обработки, используя специальный шаблон. Его можно купить в специализированных магазинах или изготовить самостоятельно, используя алюминиевый, медный или стальной лист с толщиной 1–1,5 мм. Желательно использовать стальной шаблон, отличающийся увеличенным ресурсом использования.

Контрольное приспособление позволяет проверить следующие параметры:

- длину режущей кромки;

- угол при вершине;

- взаимное положение режущей части и перемычки.

Контролируя угол заострения и другие параметры, можно добиться правильной геометрии рабочей части. После проверки с помощью контрольного шаблона можно произвести пробное сверление и, в случае необходимости повторно довести рабочую поверхность.

Сверла по металлу – заточка с помощью приспособления

Для восстановления режущего инструмента в домашних условиях удобно использовать самодельное приспособление. Заточка сверла по металлу – несложная операция, с которой можно справиться самостоятельно. Для обеспечения жесткости конструкции необходимо собирать приспособление на мощной опорной плите.

К основе крепятся следующие элементы:

- приводной двигатель с установленным на валу наждачным кругом;

- поворотная колонка с механизмом фиксации инструмента.

Использование поворотного приспособления позволит произвести заточку в различных пространственных положениях. При этом будет гарантирован угол расположения режущей части относительно абразивной поверхности круга.

Используя насадку с кругом, установленную в патрон обычной бытовой дрели, также можно восстановить режущую кромку.

Для этого необходимо выполнить следующие работы:

- Зафиксировать режущий инструмент в тисках или приспособлении.

- Задать требуемое угловое положение.

- Закрепить абразивный диск в патроне.

- Поднести дрель с насадкой, соблюдая необходимый угол.

Аналогичные задачи можно выполнять с помощью болгарки, на которой закреплен диск, предназначенный для обработки металла.

Подводим итоги

Разобравшись со всеми тонкостями заточных работ, следует определиться, какой электроинструмент лучше использовать. Домашними мастерами разработано множество различных приспособлений, обеспечивающих повышенную точность заточки. Важно тщательно изучить их конструкцию и выбрать оптимальный вариант. Желательно первый раз восстанавливать инструмент под контролем специалиста. Терпение и настойчивость – главные качества в этой работе.

pobetony.expert

Как заточить сверло по металлу

12 ноября 2015

Просмотров: 3705

Как заточить сверло по металлу? Это естественный вопрос после продолжительной его эксплуатации. Из какого бы материала не изготавливалось сверло, оно со временем притупляется, что затрудняет процесс сверления. Затачивание можно провести в домашних условиях, если придерживаться простых правил заточки сверл.

Любое сверло время от времени необходимо затачивать.

Почему нужна заточка

Принцип работы любого сверла основан на срезании тонкого слоя металла острыми рабочими кромками при его вращении. Режущая часть сверла в результате постоянного контакта с твердым материалом постепенно изнашивается, и этот износ имеет неравномерный характер. Нарушается округлость инструмента, а из-за этого возникает его биение при сверлении.

Плоскостная заточка сверла.

Проблемы с затупленным сверлом возникают уже в самом начале работы. Нарушение угла режущего конуса создает сложности при формировании стартового конуса на металлической детали. Сверло не желает врезаться в металл и скользит по поверхности. Характерным показателем износа сверла и частичной утраты его режущих способностей становится посторонний звук, напоминающий скрип. Он возникает уже на стадии засверливания детали.

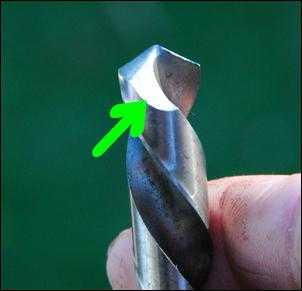

Значительное притупление сверла легко обнаружить на ощупь, ведя пальцем вдоль режущей кромки, а также визуально — по виду конуса на его конце. Изношенный инструмент значительно усложняет процесс сверления: длительность работ существенно увеличивается, сверление требует усилий для внедрения сверла в металл, качество работы заметно ухудшается. Для устранения всех нежелательных явлений необходима заточка сверла по металлу.

Важнейшие параметры

В домашних мастерских для обработки металла применяются спиральные сверла различного диаметра. Они чаще всего выполняются из высоколегированной стали, а наиболее прочные — из победита или с использованием упрочняющих напаек. Все они имеют следующие основные зоны: рабочая часть, хвостовик и шейка. Хвостовик предназначен для закрепления инструмента в патрон сверлильного оборудования, для чего есть специальная лапка. Рабочая часть изготовлена в виде спирального участка, завершающегося острым кончиком — режущим конусом.

Элементы спирального сверла.

Рабочая зона в форме спирали включает две передние (заглубленные) и задние поверхности. Одна из границ между этими поверхностями формируется в виде ленточки с образованием режущей кромки. Нижний конец рабочей зоны имеет конусообразную часть, а в вершине конуса сходятся обе поверхности, образуя два зубчатых элемента (пера). На боковой поверхности конуса ленточка обеспечивает его режущую кромку. На вершине конуса при схождении двух ленточек формируются поперечная кромка и перемычка, а передняя поверхность образует канавку.

Функциональные возможности инструмента обеспечиваются углами заточки его рабочих элементов. Основной характеристикой сверла считается угол заточки конуса, который определяется как угол между двумя ленточками в конусной вершине. Уменьшение величины этого угла приводит к удлинению конусной режущей зоны и большему заострению инструмента. С учетом того, что разные металлы имеют различную твердость, углы заточки для сверления разных материалов разнятся. При обработке почти всех типов стали рекомендуется угол заточки в 90 градусов. Для сверления более мягких металлов (медь, алюминий) его величина может достигать 100 градусов (как и для дерева). При работе с твердыми медными сплавами (латунь, бронза) выбирается угол в пределах 105-125 градусов.

Некоторые правила заточки сверла

Заточка сверла по металлу производится для решения следующих задач: поддержание остроты режущей кромки, обеспечение требуемого угла конусности, центровка инструмента. Такая цель может быть достигнута при обработке рабочей зоны абразивным элементом — наждачным кругом, болгаркой и т.д. Лучше всего проводить операцию на специальном оборудовании, но заточку можно осуществить и вручную, в домашних условиях и с применением приспособлений. Основной принцип операции — тонкая обработка режущих зон при надежной фиксации сверла в необходимом положении.

Спиральное сверло и приемы его заточки.

Контроль параметров проводится с применением штангенциркуля и визуально. Для оценки конусного угла рекомендуется использовать шаблон. Для сверл диаметром до 10 мм размер перемычки на кончике конуса не должен превышать 0,4 мм, а при диаметре свыше 10 мм — 1,5 мм.

Степень и чистота обработки зависит от зернистости абразивного элемента. При значительном притуплении инструмента используется грубый наждак с последующей доводкой. Если характер дефектов не очень серьезен, то можно применить мелкозернистый диск. Небольшой износ выправляется бархатным абразивным элементом (им же производятся доводочные операции).

Степень цилиндричности сверла (центровка) оценивается измерением размера ленточек от конусного кончика до начала конусного участка. Их размер должен быть абсолютно одинаковым. Сам режущий участок должен составлять идеальный конус.

Процесс заточки сверла

Как правильно заточить сверло по металлу? Ручное точение сверла производится с помощью точильного станка (наждака) или болгаркой при ее фиксации в виде станка. На сверле отмечается центр инструмента — красная отметка в конусной вершине. Она при заточке перемещается горизонтально относительно поверхности верстака, на котором закреплен шлифовальный диск.

Шлифуемую поверхность участка следует располагать параллельно плоскости диска. Другими словами, сверло при точении конусной части подносится к кругу под наклоном, величина которого соответствует половине угла заточки конуса.

Настройки станка для заточки.

Режущая кромка затачивается методом шлифовки задней поверхности. Оба пера конуса необходимо обработать абсолютно идентично. Заточка сверла осуществляется двумя руками: левой рукой обеспечивается его фиксация и передвижение, а правой — вращение по часовой стрелке. Обеими руками следует работать синхронно, постепенно передвигая инструмент вперед для заточки всей длины. В процессе шлифовки рекомендуется не отрывать деталь от круга. Все движения должны быть плавными и спокойными. Ход работы визуально контролируется по красной отметке. После обработки первого зуба аналогичная процедура проводится со вторым пером. Угол заточки проверяется шаблоном, а в случае недостаточного снятия металла операция повторяется.

При существенном износе инструмента может потребоваться заточка и режущей кромки цилиндрической части. Обработка ленточки задней поверхности этого участка ведется на торце абразивного круга. Само сверло продвигается к кругу параллельно его поверхности.

Заточка начинается с установки на станке или болгарке крупнозернистого круга. Следующий этап — обработка на дисках с мелкой зернистостью. Операция завершается доводкой с применением полировочного круга. В частности, для завершающего этапа рекомендуется зеленый карбидно-кремниевый круг с зернистостью не более 6.

При проведении работ следует строго следить за разогревом металла, а для этого проводить регулярное водяное охлаждение.

Применение приспособления

При работе на наждаке основную проблему составляет правильное направление сверла и надежное его удержание с учетом разогрева металла. Для того чтобы облегчить процесс, используются державки инструмента. Распространена такая самодельная система. Державка изготавливается на базе штатива с закреплением на ней пластины. На этой пластине сверло крепится с помощью фиксаторов. Продвижение его в направлении абразива осуществляется регулировочным винтом. Стойка штатива снабжается шкалой с разметкой углов (обычно 4 наиболее распространенных варианта). Такая конструкция обеспечивает надежную фиксацию инструмента в зажимах пластины, а точность подачи обеспечивается регулировочным винтом.

Необходимый инструмент

Заточка сверл по металлу в домашних условиях своими руками потребует наличия следующего инструмента:

- точильный станок или болгарка с набором дисков разной зернистости;

- шкурка наждачная;

- тиски;

- надфиль;

- ключи гаечные;

- напильник;

- плоскогубцы;

- шаблон для углов конуса;

- отвертка;

- кисточка;

- штангенциркуль.

Любой инструмент в процессе эксплуатации подвергается износу, и сверла не являются исключением. Продлить срок их службы можно благодаря своевременной заточке.

Автор:

Иван Иванов

Поделись статьей:

Оцените статью:

Загрузка...Похожие статьи

masterinstrumenta.ru

Как заточить сверло по металлу: приспособления и техника заточки

Не требует особых доказательств тот факт, что в процессе работы сверло по металлу имеет неприятное свойство становиться тупее. Причем это происходит тем быстрее, чем чаще пребывает сверло в работе и чем больший объем работы им выполняется.

Сверло по металлу после непродолжительного использования затупляется и требует заточки.

Многие не обращают на это внимания и продолжают работу, пока сверло окончательно не пришло в негодность, после чего выбрасывают его и покупают новое. Происходит это потому, что хозяева попросту не знают, как заточить сверло по металлу. А между тем сделать это можно и в домашних условиях, используя для этого имеющиеся почти в каждой домашней мастерской приспособления и инструменты.

Признаки тупого сверла

Если при соприкасании сверла и металла будет слышен резкий скрип, то значит сверло затупилось.

Сверлить металл можно только очень острым инструментом. Если в начале сверления вы услышите резкий скрип в месте соприкосновения инструмента и металла, то это верный признак того, что сверло тупое. Услышав такой противный звук, лучше прекратить работу. В противном случае инструмент, вращаясь, будет сильнее тереться об металл, соответственно, больше выделять тепло в процессе сверления. От трения и нагревания рабочая кромка сверла будет быстрее изнашиваться.

Домашние умельцы для своих нужд используют преимущественно маленькие сверла, Ø не больше 16 мм. Для заточки затупленного инструмента лучше использовать специальное оборудование. Но оно стоит довольно дорого, поэтому для дома его приобретают редко. Но в любой домашней мастерской можно сообразить приспособление для заточки из находящихся под рукой инструментов. Заточку можно сделать с помощью:

- точильного станка с абразивным кругом;

- шлифовальной машинки;

- электродрели со сменной насадкой.

Можно использовать и любое другое приспособление для заточки, на которое можно установить точильный камень и заставить его вращаться. Нужно только, чтобы такое приспособление могло обеспечить скорость вращения вала до 1500 об/мин.

Вернуться к оглавлению

Подготовка к работе

В целях своей безопасности при заточке сверла используйте защитные перчатки и очки.

Но прежде чем приступать к работе, нужно надеть защитные очки и перчатки и подготовить емкость с водой. Это обязательные защитные приспособления, без которых выполнять заточку металлических инструментов очень опасно.

Во время работы искры и микроскопические металлические пылинки отлетают от точила и инструмента и разлетаются в разные стороны. Если не защитить руки и лицо, то эти микроскопические частички могут довольно чувствительно резануть по открытой коже. Но особую опасность они представляют для незащищенных глаз. Попав в них, металлические пылинки становятся причиной серьезных проблем со зрением, вплоть до полной его потери.

Емкость с водой нужна, чтобы охлаждать затачиваемый инструмент, ведь во время заточки он сильно нагревается от трения об вращающуюся плоскость круга. Если сверло вовремя не охладить, то оно неизбежно перегреется и в дальнейшем в процессе работы быстро сломается.

Вернуться к оглавлению

Техника и последовательность заточки

Конструкция сверла по металлу.

Но приготовленные инструменты и защитные приспособления — это только полдела. Нельзя браться за работу, не зная, как правильно заточить сверло. Ведь этот процесс хотя и несложный, но требует строгого соблюдения последовательности заточки. Также очень важно изначально правильно определиться с видом заточки. Вид определяется по тому, какую форму нужно придать режущим граням («перам») инструмента. Существуют одноплоскостный, двухплоскостный, конический, цилиндрический и винтовой вид заточки.

Чтобы определить правильно или неправильно заточено сверло, нужно внимательно рассмотреть его после заточки. Факторы правильной заточки сверла следующие: оно должно остаться симметричным относительно своей оси. Его режущие кромки должны иметь одинаковую длину по отношению к оси сверла и одинаковые углы заострения.

Заточка всегда начинается с задней поверхности сверла. Поверхность нужно плотно прижать к точильному кругу, сохраняя во время всего процесса первоначально заданный угол. Без навыков сделать все правильно с первого раза очень сложно, поэтому будьте готовы к тому, что придется делать несколько подходов. После каждого подхода следует внимательно осматривать затачиваемую поверхность. Работу продолжают до тех пор, пока задняя поверхность не станет похожа на правильный конус, если смотреть на нее сбоку, на уровне глаз.

Виды заточки сверл.

Только добившись нужного результата, можно приступать к заточке режущей части. Выполняя ее, нужно стремиться к тому, чтобы оба «пера» затачивались абсолютно идентично. Также очень важно при работе выдержать правильный угол заточки.

При одноплоскостной заточке задняя поверхность обрабатывается в виде одной плоскости, соблюдая угол в диапазоне 28-30 °. Это один из самых простых способов, которым пользуются для тонких инструментов, диаметром до 3 мм.

Выполняя работу этим способом, сверло прижимают под заданным углом к точильному кругу. Затачиваясь, инструмент не переворачивается и перемещается. Часто это приводит к тому, что режущие кромки у сверла могут выкрошиться, особенно если металл попался невысокого качества.

Режущую часть сверл большего диаметра предпочтительней затачивать конически. Это более сложный способ, и если вы по какой-то причине дорожите затачиваемым инструментом, то сначала лучше потренироваться на какой-нибудь сломанной поверхности, чтобы «набить» руку.

Конический способ заточки сверла.

Техника этого способа такая: левой рукой инструмент берется за рабочую часть, а правой — за хвостик. Держать рабочую часть нужно максимально близко к заборному конусу, иначе качественной заточки не получится. В таком положении сверло прижимается не только режущей кромкой, но и поверхностью задней части к торцу точила. Держащей за хвостик правой рукой сверло медленно и плавно покачивается, чтобы на задней грани сверла образовалась конусная поверхность. После окончания заточки одного пера инструмент поворачивается к точилу другим, и все повторяется по новой. Очень важный нюанс для этого способа: сверло во время заточки пера ни в коем случае нельзя отрывать от точила.

Существует и другая техника конической заточки. Сверло также берется левой рукой за рабочую часть, а правой — за хвостик. Но к торцу точила сверло прижимается только режущей кромкой, а затем во время работы, не отрывая ее от точила, инструмент плавно проворачивается вокруг своей оси, достигая равномерной и качественной заточки задней поверхности.

При таком способе заточки с обоих боков на задней поверхности пера получится конус, но сверло останется без сточенного заднего угла. Поэтому при работе такое сверло будет больше тереться об металл и, соответственно, больше нагреваться.

Вернуться к оглавлению

Маленькие хитрости

Во время выполнения работы нужно стараться максимально сохранить заводскую форму задней части сверла. Этот нехитрый прием очень помогает выдерживать правильный угол заточки. Коническая заточка вполне достаточна для сверл до 10 мм диаметром, для сверл большего диаметра приходится делать дополнительную подточку поверхности каждого пера.

Во время подточки уменьшается передний и задний угол и увеличивается угол режущей кромки. Это позволяет увеличить ресурс инструмента, уменьшив ширину поперечной кромки, которая не сверлит, а скоблит металл в просверленном отверстии.

Профессионалы советуют заточку сверла всегда вести на противоходе движения точила.

Рисунок 1. Шаблоны заточки сверл.

Этот нехитрый прием придает перу инструмента большую прочность, оно реже сминается и обламывается. В производственных условиях после заточки сверла всегда выполняют его доводку. Это позволяет убрать с поверхности оставшиеся после заточки мелкие зазубринки, сделав ее более гладкой. Такая поверхность намного меньше поддается износу, чем после обычной заточки. Поэтому, если есть такая возможность, доводкой пренебрегать не следует.

Чтобы определить правильно ли заточен инструмент, нужно внимательно рассмотреть. Показатели правильной заточки следующие: инструмент должен остаться симметричным относительно своей оси. Его режущие кромки должны иметь одинаковую длину по отношению к оси и одинаковые углы заострения. А чтобы не ошибиться, лучше проверить правильность его заточки специальным шаблоном на Рисунке 1, где а — общий вид, б — шаблон для проверки угла вершины и длины «пера», в — шаблон угла заострения, г — шаблон угла между перемычкой и режущей кромкой.

Заточка затупившегося сверла по металлу — процесс не очень сложный, но при выполнении в домашних условиях требующий от исполнителя сосредоточенности, терпения и упорства. Если вы обладаете этими качествами, то можете смело приниматься за работу. В противном же случае лучше выполнять ее под наблюдением более опытного в этом деле человека.

moiinstrumenty.ru

Как правильно заточить сверло по металлу

В наш век высоких технологий покупка самых сложных и дорогих инструментов уже не считается чем-то экстраординарным. Во многих квартирах, не говоря уже о частных домах, наличие сверлильных электрифицированных машин считается само собой разумеющимся. Поэтому многим пригодится информация о том, как правильно заточить сверло по металлу, чтобы продлить срок его службы и не тратить денег на новое.

В наш век высоких технологий покупка самых сложных и дорогих инструментов уже не считается чем-то экстраординарным. Во многих квартирах, не говоря уже о частных домах, наличие сверлильных электрифицированных машин считается само собой разумеющимся. Поэтому многим пригодится информация о том, как правильно заточить сверло по металлу, чтобы продлить срок его службы и не тратить денег на новое.

Сверло по металлу, как это ни странно, является идеальным инструментом для тренировки и оттачивания навыков заточки. Результат приложенных усилий можно будет увидеть сразу, даже если он будет отрицательным. Для заточки такого сверла, как правило, используется специальное электрическое точило. Оно оснащено дисковыми кругами, биение которых необходимо выровнять перед началом работ. Для этих целей можно использовать более прочный металл, например, тяжелый старый напильник. Если рабочая поверхность абразивного круга не будет идеально ровной, с работой по заточке не смогут справиться даже опытные специалисты. Особые сложности обычно возникают со сверлами малых размеров, чаще всего используемых в быту. Также необходимо приготовить плошку с водой, так как затачиваемое сверло нуждается в периодическом охлаждении в результате выделяемого при работе тепла.

Кстати, вместо того, чтобы заниматься заточкой сносившегося сверла, Вы можете заказать новый недорогой набор из 19 свёрл, на Алиэкспресс. Если же Вы твердо намерены заточить старое сверло, то следуйте инструкции далее.

к оглавлению ↑Признаки затупления и выбор угла

Есть несколько признаков, по которым можно понять, что сверло по металлу требует заточки:

- Во время сверления, при трении о заготовку слышен резкий скрип;

- Стружка выходит мелкой крошкой, а не спиралью;

- В процессе работы происходит сильный нагрев.

Любой из перечисленных выше признаков говорит о необходимо наточить сверло, причем не стоит дожидаться полного стачивания острых кромок. Когда Вы работаете с тупым кончиком, он раскаляется настолько, что закаленный металл быстро деградирует и разрушается.

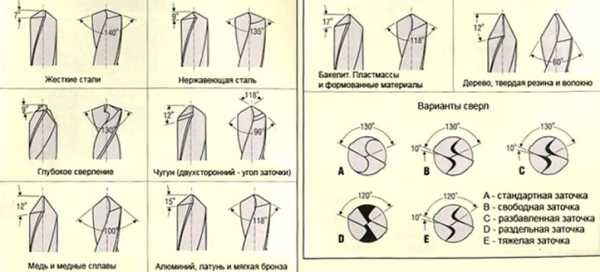

Если говорить об услугах, то самый главный — при вершине, именно он определяет возможность обрабатывать разные металлы (развертка кромок наконечника). Величина угла изменяется для разных материалов:

- Жесткая сталь – 140°;

- Нержавеющая сталь – 135°-140°;

- Глубокое сверление – 130°;

- Чугун – двойной угол. Основной – 118°, вспомогательный – 90°;

- Алюминий, латунь, бронза – 118°;

- Медь и сплавы на ее основе – 100°.

Чтобы определиться с углом, необходимо узнать, сколько углов у сверла и как они расположены. Инструмент состоит из нескольких компонентов, выполняющих определенную работу. Но не все кромки затачиваются вручную, к тому же контролировать процесс заточки можно по универсальному шаблону.

Хвостовик и шейка сверла обычно не нуждаются в обслуживании, а из всей рабочей части нам нужно заточить только режущую часть (это ленточка для формирования и отвода стружки). Самостоятельно обработать ее даже в специальных промышленных условиях очень сложно. Режущая кромка состоит из двух поверхностей (задней и передней), которые соединяются друг с другом под острым углом. Эта кромка и соскабливает стружку с заготовки, плавно углубляясь в поверхность и создавая отверстие.

к оглавлению ↑Инструменты для заточки сверла по металлу

Чтобы правильно заточить сверло по металлу, нужно обладать рядом инструментов.

Далее представлен список и ссылки на Алиэкспресс:

Если у Вас чего то не хватает, можете смело заказывать, цены недорогие.

к оглавлению ↑Виды заточки и инструкция

Перед тем. как приступать к заточке сверла по металлу, необходимо ознакомиться с видами данного процесса:

- Одноплоскостной;

- Двухплоскостной;

- Конический;

- Цилиндрический;

- Винтовой.

Выбрав тип будущей работы, можно приступать непосредственно к заточке.

Из инструкции далее вы узнаете, как правильно заточить сверло по металлу самостоятельно:

- Для начала, чтобы максимально подготовиться к осуществлению действий по заточке сверла, Вам потребуется найти пару жестяных листов, из которых монтируется шаблон в 120 градусов.

- Готовый шаблон лучше всего предварительно приложить к режущим кромкам, чтобы убедиться в том, что установлен соответствующий требованиям правильной заточки угол и одинаковая длина кромок. Если поставленные условия не будут выполнены, при сверлении отверстие будет смещаться, что совершенно недопустимо.

- Следующим шагом станет прикладывание к абразиву внутренней части шаблона для нанесения на подручнике линии, которая станет ориентиром для определения положения сверла. Упор прикрепляется вдоль нарисованной линии. Также для обеспечения максимально правильного направления угла специалисты рекомендуют пропилить канавку на пластине подручника. Все эти действия обеспечат получение необходимого угла.

Отдельным пунктом хочется сказать про заточку заднего угла сверла.

к оглавлению ↑Заточка заднего угла сверла

Тем, кто впервые сталкивается с подобной работой, сложнее всего заточить задний угол сверла. Для этого берется шайба меньшего размера, в которую вставляется сверло. В этом случае режущие кромки касаются отверстий шайбы, а просвет между ними указывает на положение и размер требуемого угла. При заточке сверло по металлу необходимо провернуть по нарисованной или просверленной оси, приподнимая при выходе. Главное, чтобы задний угол не получился очень острым, так как впоследствии это скажется на качестве сверления. Сверла диаметром менее трех миллиметров затачивают без прокрутки. Такую заточку называют конической или винтовой. Если задний угол срезается по прямой, получается одноплоскостная заточка.

Качественная и правильная заточка сверла по металлу также предполагает получение перемычки, которая находится на его конце. Если радиус будет равен нулю, то находящийся в центре металл будет не резаться, а сминаться. Поэтому перемычка для сверла малого диаметра не должна превышать одного миллиметра. Вообще величина перемычки обычно регулируется с помощью выравнивания длины режущих кромок. Этим же способом контролируется и само образование перемычки.

Любой опыт приходит только с практикой. Поэтому необходимо учиться и пробовать даже в том случае, если первый блин окажется комом, то есть длина первого экземпляра сточится наполовину. Очень быстро вы научитесь тому, как правильно заточить сверло по металлу и без проблем будете делать это в будущем.

к оглавлению ↑Видео инструкции

Благодарю за репост, друзья:

Читайте также:

remontgeeks.ru

Как правильно заточить сверло по металлу

Каждому домашнему мастеру приходится периодически сверлить отверстия в металлических изделиях. Как правило, это выполняется с помощью дрели, оснащенной спиральным сверлом по металлу, которое со временем теряет свои режущие свойства. Безусловно, очень просто взять использованное сверло и выбросить, но рачительный хозяин так не поступит и попробует его заточить с целью повторного использования.

Содержание:

- Техника безопасности

- Процесс заточки

Техника безопасности

Необходимо знать, как заточить сверло по металлу правильно. Причем нужно учитывать то, что если нет навыков, то его можно испортить. Во избежание неудачи необходимо соблюдать технологию и все правила заточки.

Прежде всего необходимо ознакомится с конструктивными особенностями сверлящего изделия.

Также обратить внимание на формирование таких элементов:

- Основной и вспомогательной режущей кромки.

- Ленточки.

- Перемычки.

- Передней поверхности.

- Задней поверхности.

В специализированных мастерских используются специальные станки. Но они довольно громоздки и дорогостоящие, поэтому для правильной заточки сверл по металлу в домашних условиях достаточно следующих предметов:

- Электрического точила, которое, как правило, имеется в любом гараже. В случае его отсутствия можно использовать неподвижно зафиксированную в удобном положении дрель со специальной насадкой или шлифовальную машинку.

- Емкости с водой или машинным маслом, используемой для охлаждения сверла во время процесса заточки.

- Специального стационарного приспособления для удержания сверла во время заточки в правильном положении.

Допускается использовать простые ручные приспособления, но для этого требуется профессионализм. То есть, мастер должен уметь ориентировать сверло по отношении к плоскости точила с целью правильного формирования углов. Такое умение приходит только с опытом.

Процесс заточки

Важно!

В процессе заточки сверл мелкие металлические кусочки отрываются от основания и разлетаются в виде искр, которые могут повредить глаза и кожу. Поэтому техникой безопасности предписывается производить заточку в защитных очках и перчатках.

Процесс заточки сверла состоит из нескольких этапов:

- Обработки задней поверхности изделия. Эта операция требует предельной аккуратности и проводится в несколько приемов. Сверло плотно прижимается к поверхности точила. При этом угол заточки должен быть постоянным. Обработка задней поверхности элемента считается правильной при получении правильного конуса, который можно визуализировать со стороны, если смотреть на кончик сверла в боковой плоскости.

- Обработки передней поверхности режущей кромки. Операция проводится аналогичным образом при плотном прижатии сверла под определенным углом к поверхности точила.

- Доводки с помощью шлифовки поверхностей специальными круглыми камнями с целью устранения мельчайших зазубрин и неровностей, а также продления срока службы сверла.

Важно!

При заточке сверла нужно внимательно следить за тем, чтобы не повредить режущую кромку.

Кроме этого нужно обращать внимание на то, чтобы:

- Кромка сверла располагалась во время заточки параллельно оси точила.

- Перемычка, расположенная на конце сверла, имела длину не более 0,7 мм. для сверл диаметром до 8 мм., а для сверл большего диаметра это значение может увеличиться до 1,5 мм.

- Все операции проводились плавно, при этом сильно прижимать поверхности сверла к кругу не рекомендуется.

- Длины всех кромок были одинаковыми.

- На обрабатываемой поверхности отсутствовали какие-либо блики.

- Угол при вершине сверла равнялся 118º.

Помните!

При заточке сверл нельзя допускать их перегрева. Если во время заточки изделие раскалилось докрасна, его нельзя охлаждать водой, оно должно остыть естественным способом.

Дело в том, что специальные твердосплавные пластины при повышенных температурах растрескиваются. В результате затачиваемый элемент выходит со строя и не подлежит восстановлению.

Чтобы этого избежать при обработке поверхностей изделия, следует периодически его опускать в предварительно подготовленную емкость с водой.

Поскольку заточка сверла по металлу является довольно сложным мероприятием, то не следует расстраиваться, если с первого раза не получилось. С опытом появиться не только нужная сноровка, но и своего рода чутье. В связи с этим лучше потренироваться на давно вышедших из строя сверлах.

Читайте также: Как снять ручку с пластикового окна, Как прочистить засор в ванной

soloremont.com