Содержание

Сайт учителя — Расчет количества теплоты. Задания уровня «В».

Расчет количества теплоты.

Задания уровня «В».

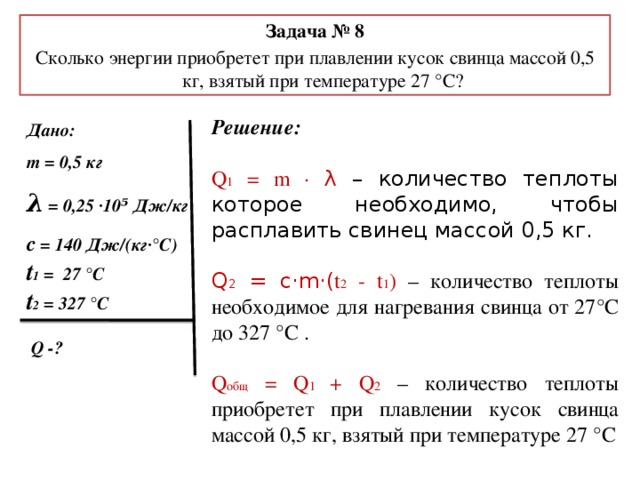

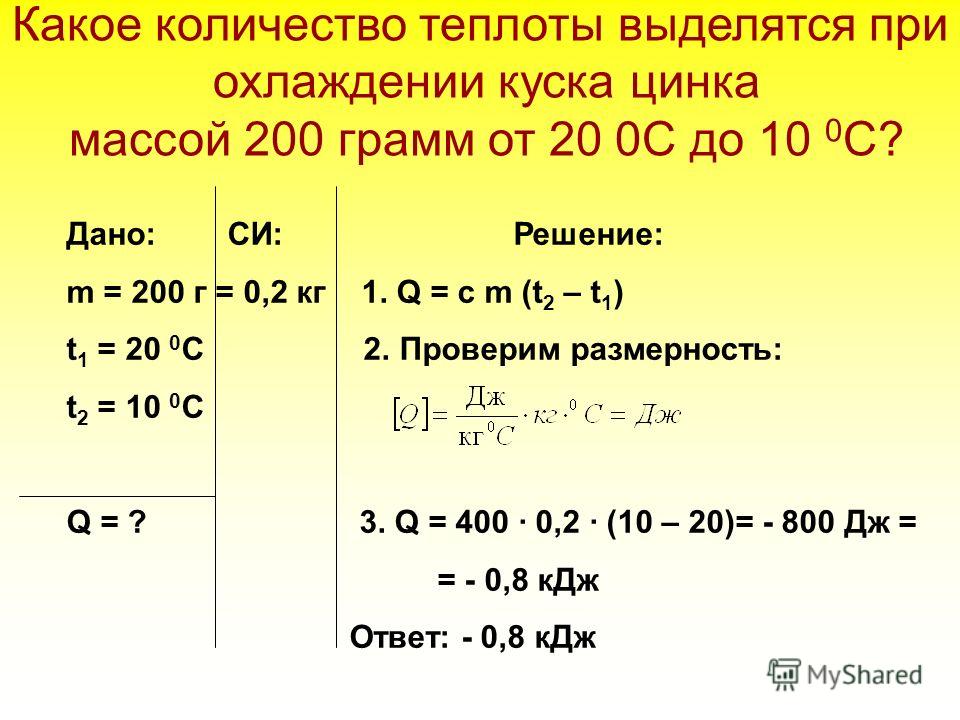

1. Температура свинцовой детали массой 400 г равна 235°С. Какое количество теплоты она передает окружающим телам, охлаждаясь до температуры 25°С?

2. На сколько градусов остынет в питьевом баке емкостью 10 л кипяток, если он отдаст в окружающее пространство 2 МДж теплоты?

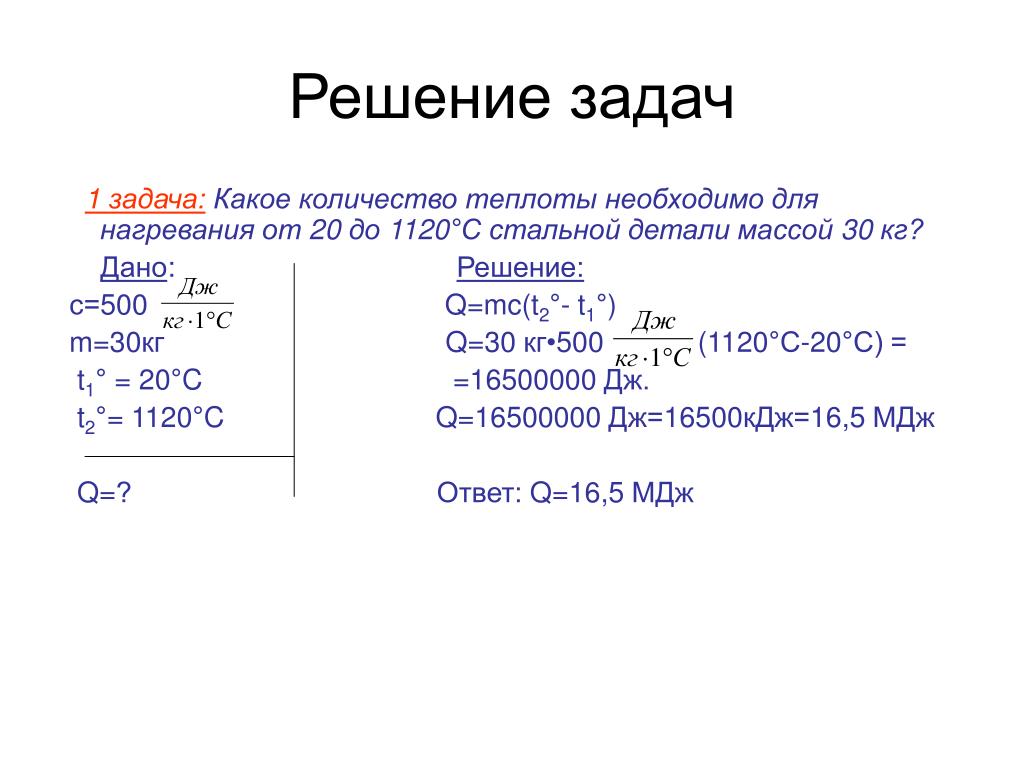

3. Рассчитайте массу железной детали, если для ее нагревания от температуры 20°С до температуры 200°С потребовалось 20,7 кДж теплоты.

4. Нагреется ли 2,5 л воды от температуры 20°С до 100°С, если ее внутренняя энергия увеличилась на 500 кДж?

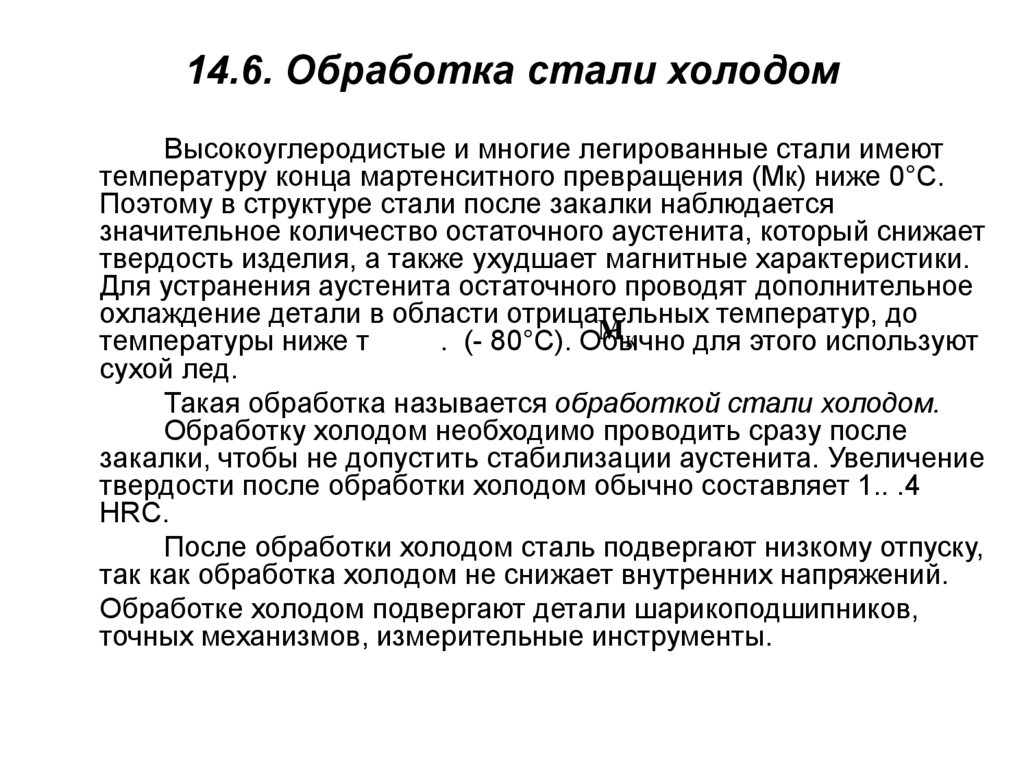

5. При обработке холодом стальную деталь массой 540 г при температуре 20°С поместили в холодильник, температура которого равна 80°С. Какое количество теплоты выделилось при охлаждении детали?

6. Какое количество теплоты потребуется для нагревания на 18°С воздуха в комнате, размеры которой 4 м х 5 м х 2,5 м? Сколько воды можно нагреть этой же теплотой на такое же число градусов?

Какое количество теплоты потребуется для нагревания на 18°С воздуха в комнате, размеры которой 4 м х 5 м х 2,5 м? Сколько воды можно нагреть этой же теплотой на такое же число градусов?

7. Определите, какое количество теплоты необходимо для нагревания 50 г растительного масла от температуры 15°С до 115°С, налитого в чугунную сковородку массой 1,25 кг.

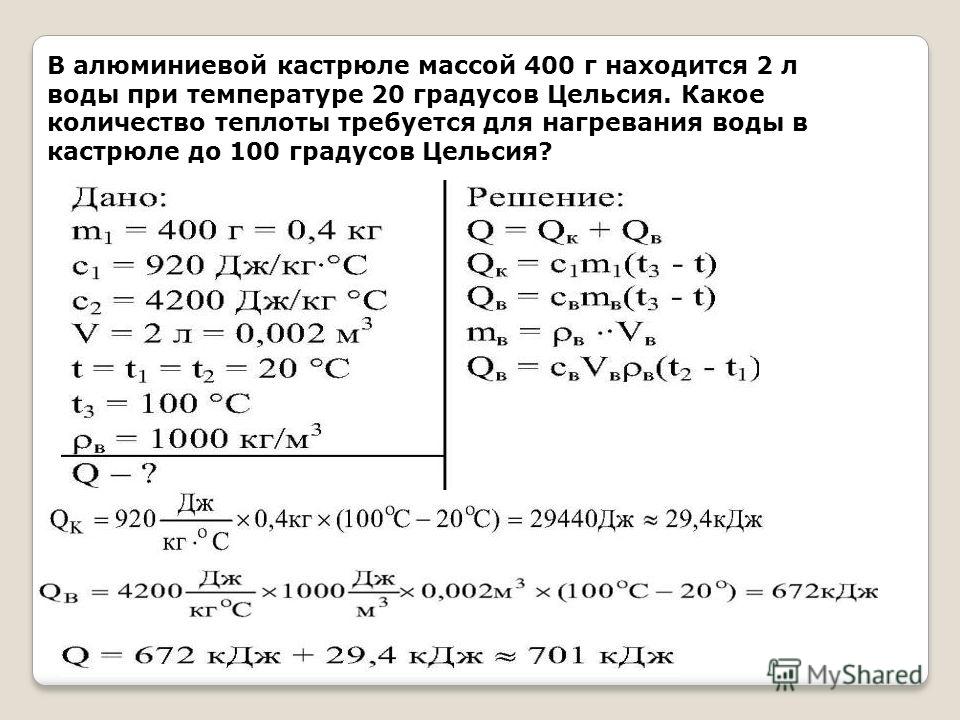

8. Какое количество теплоты потребуется для нагревания 1,6 л воды в алюминиевом чайнике массой 750 г от температуры 20°С до 80°С?

9. Рассчитайте первоначальную температуру куска меди массой 1,2 кг, если при его охлаждении до температуры 20°С выделилось 115 кДж теплоты.

10. Определите количество теплоты, которое потребуется для нагревания 15 л воды в железном котле массой 4,5 кг от температуры 15°С до температуры 100°С.

11. На нагревание кирпича массой 4 кг на 63 °С затрачено такое же количество теплоты, как и на нагревание той же массы воды на 13,2°С. Какова удельная теплоемкость кирпича?

Какова удельная теплоемкость кирпича?

12. На сколько градусов нагреется медный брусок массой 2 кг, если он получит всю внутреннюю энергию, выделившуюся при остывании 200 г воды от температуры 100°С до температуры 20°С?

13. Алюминиевый бидон массой 10 кг вмещает 30 л молока. Какое количество теплоты потребуется для нагревания молока в бидоне от 0°С до температуры 70°С (пастеризация)?

14. Рассчитайте количество теплоты, которое потребуется для нагревания смеси, состоящей из 500 г воды и 100 г спирта от температуры 20°С до температуры 60°С.

15. Какое количество теплоты потребуется для нагревания 2,3 кг воды в медной кастрюле массой 1,6 кг от температуры 10°С до температуры 100°С?

16. Какое количество теплоты выделится при полном сгорании 300 г спирта? Сколько воды можно нагреть на 60°С этим теплом?

17. Определите количество теплоты, которое выделится при полном сгорании топлива, полученного при смешивании бензина массой 2 кг и керосина массой 3 кг.

18. Каким количеством природного газа можно заменить 2 г водорода, чтобы получить такое же количество теплоты, что и при сжигании водорода?

19. Какое количество теплоты выделится при полном сгорании 1 т каменного угля? Каким количеством торфа можно заменить этот уголь?

20. Сколько бензина нужно сжечь, чтобы получить столько же энергии, сколько ее выделяется при полном сгорании 4 кг каменного угля?

21. На сколько градусов нагреется 5 кг воды при сжигании 25 г каменного угля, если считать, что вся энергия, выделенная при сгорании угля, пойдет на нагрев воды?

22. Какова масса дров, которая потребуется для нагрева 20 л воды от температуры 30°С до температуры 100°С? Потерями тепла пренебречь.

23. Определите, какое количество воды можно нагреть на 40°С теплом, выделившимся при полном сгорании 10 г керосина, если не учитывать потерь тепла.

24. Какое количество каменного угля необходимо сжечь, чтобы получить такое же количество теплоты, как и при сгорании 3 л керосина?

Какое количество каменного угля необходимо сжечь, чтобы получить такое же количество теплоты, как и при сгорании 3 л керосина?

25. Какое количество спирта потребуется для того, чтобы нагреть 3 кг воды, взятой при температуре 20°С, до 100°С? Считать, что вся энергия, полученная при сгорании спирта, пойдет на нагрев воды.

для учеников 8 класса | Образовательная социальная сеть

8 класс Задачи для К.Р. N 2 Работа и мощность

I

1 Электропаяльник мощностью 120 Вт рассчитан на напряжение 220 В. Определите силу тока в обмотке паяльника и ее сопротивление.

2 Сопротивление электрической печи равно 100 Ом, а сила тока равна 2,2 А. Определите потребляемую электроэнергию за 5 ч непрерывной работы печи.

3 Какое количество теплоты выделит за 5 мин проволочная спираль сопротивлением 30 Ом, если сила тока равна 2 А?

4 Какую работу совершит ток в электродвигателе за 60 с, если при напряжении 220 В сила тока в обмотке двигателя равна 0,1 А?

5 Какое количество теплоты выделится в резисторе сопротивлением 100 Ом, включенном в сеть напряжением 60 В, за 10 мин?

6 Определите мощность тока в электрической лампе, включенной в сеть напряжением 220 В, если известно, что сопротивление нити накала лампы равно 484 Ом. Какой ток течет по нити накала?

Какой ток течет по нити накала?

7 Определите расход энергии за 40 с в автомобильной электрической лампочке, рассчитанной на напряжение 12 В при силе тока 3,5 А.

8 При напряжении 400 В сила тока в электродвигателе равна 92 А. Определите мощность тока в витках обмотки электродвигателя и их сопротивление.

9 Какое количество теплоты выделится в нити накала электрической лампочки за 20 с, если при напряжении 5 В сила тока в ней равна 0,2 А?

10 Зарядка аккумуляторной батареи производилась 8 ч при напряжении 2,5 В и силе тока 4 А. Каков запас электроэнергии в аккумуляторе?

11 Определите мощность тока в электрической лампочке, если при напряжении 3 В сила тока 100 мА.

12 Какое количество теплоты выделит за 10 с проводник сопротивлением 50 Ом при напряжении в сети 50 В?

II

13 За какое время можно с помощью электрического кипятильника мощностью 300 Вт нагреть 200 г воды в стакане от 20 °С до кипения? Удельная теплоемкость воды равна 4200 Дж/(кг-°С).

14 При напряжении 120 В в электрической лампе в течение 0,5 мин израсходовано 900 Дж энергии. Определите, чему равна сила тока в лампе.

15 Определите мощность, потребляемую лампой Л2 (рис. 31), если сопротивление лампы Л1 равно 6 Ом, лампы Л2 — 12 Ом, лампы ЛЗ — 5 Ом.

16 Рассчитайте сопротивление электрической плитки, если она при силе тока 5 А за 30 мин потребляет 1080 кДж энергии.

17 Электрический кипятильник со спиралью сопротивлением 160 Ом поместили в сосуд, содержащий воду массой 500 г, и включили в сеть напряжением 220 В. Определите, на сколько градусов нагрелась вода за 5 мин. Удельная теплоемкость воды равна 4200 Дж/(кг-°С).

18 Определите мощность, потребляемую лампой ЛЗ (рис. 29), если сопротивление лампы Л1 равно 3 Ом, лампы Л2 — 6 Ом, лампы ЛЗ — 5 Ом.

19 При напряжении 220 В в лампе в течение 2 мин выделяется 7,2 кДж энергии. Определите сопротивление нити лампы.

20 Определите время, в течение которого на электроплитке нагревают до кипения воду массой 2 кг, взятую при температуре 20 °С. Напряжение в сети равно 220 В, сила тока в электроплитке равна 5 А. Удельная теплоемкость воды равна 4200 Дж/(кг°С).

Напряжение в сети равно 220 В, сила тока в электроплитке равна 5 А. Удельная теплоемкость воды равна 4200 Дж/(кг°С).

21 Определите мощность, потребляемую лампой Л2 (рис. 27), если сопротивление резистора R равно 3 Ом, а сопротивления нитей ламп соответственно равны 5 Ом, 6 Ом. Рис. 27

22 За какое время электрический утюг выделит 400 Дж теплоты, если ток в спирали равен 3 А, а напряжение в сети равно 220 В?

23 Определите мощность электрического чайника, если за 8 мин в нем нагревается вода массой 1,5 кг от температуры 20 до 40 °С. Удельная теплоемкость воды равна 4200 Дж/(кг-°С).

24. Определите мощность, потребляемую лампой Л1 (рис. 25), если = 4 Ом,= 6 Ом, а сопротивление нити лампы равно 4 Ом. Показание амперметра равно

Рис. 27

III

25 Имеется нихромовая проволока площадью поперечного сечения 0,2 мм2. Сколько метров проволоки потребуется для намотки паяльника мощностью 100 Вт, рассчитанного на напряжение 120 В?

Сколько метров проволоки потребуется для намотки паяльника мощностью 100 Вт, рассчитанного на напряжение 120 В?

26 Сколько времени будет нагреваться вода объемом от температуры до 100 °С

в электрическом чайнике мощностью 500 Вт, если его КПД равен

27 Определите мощность, потребляемую лампой Л1 (рис. 26), если сопротивление ее нити равно 10 Ом, а R1=5 Ом, R2= 6 Ом, R3= 4 Ом.

28 Спираль изготовлена из фехралевого проводника длиной 4 м. Определите площадь поперечного сечения спирали, если она подключена к источнику тока напряжением 120 В, а потребляемая ею мощность равна 1,5 кВт.

29 На электрической плитке мощностью 600 Вт нагревают воду объемом 2 л от температуры 15 °С до 100 °С за 40 мин. Определите КПД установки.

30 Определите мощность, потребляемую лампой Л2 (рис. 28), если сопротивления ламп Л1 и Л2 соответственно равны 6 Ом, 3 Ом, а сопротивления резисторов равныR1 = 12 Ом, R2=6 Ом

31 Электрическая печь потребляет мощность 800 кВт при напряжении 220 В. Обмотка печи сделана из никелиновой проволоки длиной 72 м. Найдите площадь поперечного сечения проволоки.

Обмотка печи сделана из никелиновой проволоки длиной 72 м. Найдите площадь поперечного сечения проволоки.

32 Подошва стального утюга массой 700 г в процессе работы нагрелась от температуры 20 °С до 200 °С. Сколько времени ушло на нагревание утюга, если его мощность равна 750 Вт, а КПД равен 80%?

Удельная теплоемкость стали равна 460 Дж/(кг-°С).

33 Определите мощность, потребляемую лампой Л4 (рис. 30), если сопротивление лампы Л1 равно

10 Ом, лампы Л2 — 5 Ом, лампы ЛЗ — 2 Ом, лампы Л4 —5 Ом

34 Определите удельное сопротивление провода электрического камина. Длина провода равна 50 м, площадь поперечного сечения равна 1,2 мм2. Мощность, потребляемая камином, равна 900 Вт, а напряжение в сети 220 В.

35 Кипятильник, КПД которого равен 80%, изготовлен из нихромовой проволоки площадью поперечного сечения 0,84 мм2 и включен в сеть напряжением 220 В. За 20 мин с его помощью была нагрета вода объемом 4 л от температуры 10 °С до 90 °С. Какова длина проволоки, из которой изготовлен проводник?

36 Определите мощность, потребляемую лампой Л4 (рис. 32), если ее сопротивление равно 4 Ом, сопротивление лампы Л1 равно1 Ом, лампы Л2 — 2 Ом, лампы ЛЗ — 2 Ом.

32), если ее сопротивление равно 4 Ом, сопротивление лампы Л1 равно1 Ом, лампы Л2 — 2 Ом, лампы ЛЗ — 2 Ом.

рис. 30

Некоторые ответы

0,55 А; 400 Ом 8,7 МДж 36 кДж 0,6 с 262,5 Вт 1320 Дж 21,6 кДж 100 Вт; 0,45 А 807 Ом 288 кДж 0,3 Вт 500 Дж 224 с 840 Дж 36,8 кВт; 4,35 Ом 20 Дж 24 Ом 5.43 180 Вт 0,48 мм2 1,75 мин 45 Вт 100 Вт 7.26 м 15 мин 52 Вт 10 мин 6.6 Вт 7. 0,5 мм2 8.50% 9.3 Вт 0,25 А 12 Вт 1,3 (Ом-мм2)/м 26,4 м 1,8 Вт

4 типа термической обработки стали

В нашем последнем сообщении в блоге мы рассмотрели три этапа термической обработки, которые включают нагрев металла до заданной температуры (этап нагрева), выдерживание его при этой температуре в течение определенного периода времени. время (стадия замачивания) и охлаждение до комнатной температуры способом, который зависит от типа металла и желаемых свойств (стадия охлаждения). В этом посте мы рассмотрим четыре основных типа термической обработки стали, которым подвергаются сегодня: отжиг, нормализацию, закалку и отпуск.

В этом посте мы рассмотрим четыре основных типа термической обработки стали, которым подвергаются сегодня: отжиг, нормализацию, закалку и отпуск.

Позвольте нам удовлетворить ваши потребности в термообработке

Kloeckner работает с рядом партнеров по термообработке стали, чтобы предоставить нашим клиентам качественные детали, соответствующие их спецификациям. Мы предлагаем термообработанные изделия «под ключ» из нашего общенационального запаса толстолистового, пруткового и листового проката.

Запросить предложение

Термическая обработка Сталь: отжиг

Целью отжига является действие, противоположное закалке. Вы отжигаете металлы, чтобы снять напряжение, смягчить металл, повысить пластичность и улучшить его зернистую структуру.

Без соответствующей стадии предварительного нагрева сварка может привести к получению металла с неравномерной температурой, даже к расплавленным областям рядом с областями, имеющими комнатную температуру. В этих условиях сварка может сделать металл более слабым: по мере охлаждения сварного шва наряду с твердыми и хрупкими участками возникают внутренние напряжения. Отжиг — это один из способов решения таких распространенных проблем и снятия внутренних напряжений.

Отжиг — это один из способов решения таких распространенных проблем и снятия внутренних напряжений.

Отжиг стали

Для отжига стали и других черных металлов для достижения наивысшего уровня пластичности вы должны медленно нагревать металл до соответствующей температуры, выдерживать его, а затем дать ему медленно остыть, либо погрузив его в какую-либо изоляционного материала или просто выключив печь и дав печи и детали медленно остыть вместе.

Время, в течение которого металл замачивается, зависит как от его типа, так и от массы. Если это низкоуглеродистая сталь, то для нее потребуется максимально возможная температура отжига, а по мере увеличения содержания углерода температура ее отжига будет снижаться. Чтобы узнать больше об отжиге, вы можете просмотреть наше руководство по отжигу для более подробного объяснения.

Термическая обработка стали: нормализация

Целью нормализации является устранение любых внутренних напряжений, возникающих в результате термообработки, механической обработки, ковки, штамповки, сварки или литья. Разрушение металла может быть результатом неконтролируемого напряжения, поэтому нормализация стали перед закалкой может помочь обеспечить успех проектов.

Разрушение металла может быть результатом неконтролируемого напряжения, поэтому нормализация стали перед закалкой может помочь обеспечить успех проектов.

В чем разница между отжигом и нормализацией?

Нормализация применяется только к черным металлам, таким как сталь. Но есть еще одно ключевое отличие в процессе термической обработки: при нормализации, после нагрева металла до более высокой температуры, после извлечения из печи его охлаждают на воздухе.

Нормализованная сталь прочнее отожженной. Обладая высокой прочностью и высокой пластичностью, она прочнее отожженной стали. Если металлическая деталь должна выдерживать удары или иметь максимальную ударную вязкость, чтобы противостоять внешним нагрузкам, обычно рекомендуется нормализовать ее, а не отжигать.

Поскольку нормализованные металлы охлаждаются воздухом, масса металла является ключевым фактором, определяющим скорость охлаждения и результирующий уровень твердости детали. При нормализации более тонкие детали быстрее остывают на воздухе и становятся тверже, чем более толстые. Но, при отжиге и его печном охлаждении твердость как толстой, так и тонкой детали будет сравнима.

Но, при отжиге и его печном охлаждении твердость как толстой, так и тонкой детали будет сравнима.

Термическая обработка стали: закалка

Целью закалки является не только упрочнение стали, но и ее прочность. К сожалению, в закалке есть не только плюсы. Хотя закалка увеличивает прочность, она также снижает пластичность, делая металл более хрупким. После закалки вам, возможно, придется закалить металл, чтобы убрать некоторую хрупкость.

Для упрочнения большинства сталей следует использовать первые два этапа термообработки (медленный нагрев с последующей выдержкой в течение определенного времени до однородной температуры), третий этап отличается. Когда вы закаляете металлы, вы быстро охлаждаете их, погружая в воду, масло или рассол. Для закалки большинства сталей требуется быстрое охлаждение, называемое закалкой, но есть и такие, которые можно успешно охлаждать на воздухе.

По мере добавления в сталь сплавов скорость охлаждения, необходимая для ее закалки, снижается. В этом есть и положительная сторона: более низкая скорость охлаждения снижает риск растрескивания или деформации. Твердость углеродистой стали зависит от содержания в ней углерода: до 0,80% углерода способность к закалке увеличивается вместе с содержанием углерода. Выше 0,80% вы можете увеличить износостойкость за счет образования твердого цементита, но вы не можете увеличить твердость.

В этом есть и положительная сторона: более низкая скорость охлаждения снижает риск растрескивания или деформации. Твердость углеродистой стали зависит от содержания в ней углерода: до 0,80% углерода способность к закалке увеличивается вместе с содержанием углерода. Выше 0,80% вы можете увеличить износостойкость за счет образования твердого цементита, но вы не можете увеличить твердость.

Когда вы добавляете в сталь сплавы для повышения ее твердости, вы также увеличиваете способность углерода к закалке и укреплению. Это означает, что содержание углерода, необходимое для достижения наивысшего уровня твердости, ниже в легированных сталях по сравнению с простыми углеродистыми сталями. В результате легированные стали обычно обладают лучшими характеристиками, чем простые углеродистые стали. .

При закалке углеродистой стали ее необходимо охладить до температуры ниже 1000°F менее чем за одну секунду. Но как только вы добавите в сталь сплавы и повысите эффективность углерода, вы увеличите этот предел времени более чем на одну секунду. Это позволяет выбрать более медленную закалочную среду для получения заданной твердости.

Это позволяет выбрать более медленную закалочную среду для получения заданной твердости.

Обычно углеродистые стали закаливают в рассоле или воде, тогда как легированные стали закаливают в масле. К сожалению, закалка — это процесс, вызывающий высокое внутреннее напряжение, и одним из способов снятия напряжения со стали является ее отпуск. Непосредственно перед тем, как деталь станет холодной, вы вынимаете ее из закалочной ванны при температуре 200°F и даете ей остыть на воздухе. Диапазон температур от комнатной до 200 ° F называется «диапазоном растрескивания», и вы не хотите, чтобы сталь в закалочной среде проходила через него. Читайте дальше, чтобы узнать больше о закалке.

Термическая обработка Сталь: отпуск

После закалки металла, будь то в корпусе или в пламени, и введения внутренних напряжений после быстрого охлаждения, присущего процессу, сталь часто бывает тверже, чем необходимо, и слишком хрупкой. Ответ может состоять в том, чтобы закалить сталь, чтобы уменьшить эту хрупкость и удалить или ослабить внутренние напряжения.

Во время отпуска вы:

- Нагрев стали до заданной температуры ниже температуры ее закалки

- Выдержите сталь при этой температуре в течение определенного периода времени

- Охлаждение стали, обычно в неподвижном воздухе

Если это звучит знакомо, вы правы! Отпуск состоит из тех же трех стадий, что и термическая обработка. Основное отличие заключается в температуре отпуска и ее влиянии на твердость, прочность и, конечно же, пластичность.

Когда вы закаляете стальную деталь, вы снижаете твердость, вызванную закалкой, и приобретаете определенные физические свойства. Закалка всегда следует за закалкой и, уменьшая хрупкость, одновременно смягчает сталь. К сожалению, размягчение стали при отпуске неизбежно. Но количество твердости, которое вы потеряете, можно контролировать в зависимости от температуры во время отпуска.

В то время как другие процессы термической обработки, такие как отжиг, нормализация и закалка, всегда включают температуры выше верхней критической точки металла, отпуск всегда проводится при температурах ниже ее.

При повторном нагреве закаленной стали отпуск начинается при температуре 212°F и продолжается до тех пор, пока не будет достигнута низкокритическая точка. Чтобы выбрать желаемую твердость и прочность, вы можете задать температуру отпуска. Минимум для отпуска должен составлять один час, если толщина детали составляет менее одного дюйма; если его толщина превышает один дюйм, вы можете добавить еще один час на каждый дополнительный дюйм толщины.

Скорость охлаждения после отпуска не влияет на большинство сталей. После извлечения стальной детали из закалочной печи ее обычно охлаждают на неподвижном воздухе так же, как в процессе нормализации. Но, как и во всех других процессах термообработки, есть некоторые различия, которые выходят за рамки этой статьи.

Если вы заинтересованы в отпуске, просто знайте, что отпуск снимает внутренние напряжения от закалки, снижает хрупкость и твердость и фактически может повысить предел прочности закаленной стали при отпуске до температуры 450°F; выше 450 ° F прочность на растяжение снижается.

Компания Kloeckner сотрудничает с рядом партнеров, занимающихся термообработкой стали, чтобы обеспечить наших клиентов качественными деталями, соответствующими их спецификациям. Мы предлагаем термообработанные изделия «под ключ» из нашего общенационального запаса толстолистового, пруткового и листового проката. Пожалуйста, свяжитесь с Kloeckner Louisville или позвоните по телефону (678) 259-8800, чтобы узнать о ваших потребностях в термообработке.

Позвольте нам удовлетворить ваши потребности в термообработке

Kloeckner работает с рядом партнеров по термообработке стали, чтобы предоставить нашим клиентам качественные детали, соответствующие их спецификациям. Мы предлагаем термообработанные изделия «под ключ» из нашего общенационального запаса толстолистового, пруткового и листового проката.

Запросить цену

Холодная работа | Говоря о Precision Blog

14 марта 2013 г.

Холодная обработка определяется как пластическая деформация металла ниже температуры его рекристаллизации.

В точной механической обработке процессы холодной обработки могут включать накатывание резьбы, формование резьбы, обжимку, опрессовку, укладку, строгание и вращение металла.

Стальной стержень, который мы обрабатываем, как правило, холоднотянутый (холоднодеформированный).

Наши поставщики используют холодную обработку при холодной вытяжке прутка из горячего проката, чтобы сделать его более поддающимся обработке.

Как распознать процесс холодной обработки: В процессе придания металлу формы не добавляется тепла и не удаляется стружка.

Холодная обработка стали

- изменение ее механических свойств

- и улучшает качество поверхности.

Прочность на растяжение и предел текучести увеличиваются при холодной обработке, в то время как пластичность (определяемая как % относительного удлинения и % уменьшения площади) снижается.

Смотрите наш пост здесь.

Стали с низким содержанием углерода, низкими остаточными примесями, низким содержанием азота, изготовленные с помощью основного кислородного процесса , легко поддающиеся холодной обработке – например, 1008, 1010 и т. д.

Трещины могут образоваться после холодной обработки обработанных деталей.

Преднамеренное добавление азота может сделать деталь предрасположенной к растрескиванию во время холодной обработки. Если после механической обработки деталь необходимо обжать, обжать, закрепить или иным образом подвергнуть холодной обработке, необходимо убедиться, что сталь не подвергается повторному азотированию. (Азот намеренно добавляется в процессе плавления).

Также убедитесь, что холодная обработка при холодном рисовании была стандартной, а не тяжелой. Сильная вытяжка снижает оставшуюся пластичность прутка, но облегчает отделение стружки.

Мы писали об этих проблемах здесь.

Дополнительная информация об азоте в сталях, не требующих механической обработки.

Оставить комментарий » | Инжиниринг, Цех | Tagged: ., Холодное волочение, Холодная обработка, Холодная обработка изменяет механические свойства, Холодная обработка улучшает качество поверхности, Холодная обработка стали, Обжим, Влияние холодной обработки на сталь, Низкоуглеродистый, Металлопрядение, Азот, Планирование, Пластическая деформация, Ставка , Обжатие, Прочность на растяжение, Накатка резьбы, Предел текучести | Постоянная ссылка

Опубликовано Speakingofprecision

2 октября 2012 г.

Вот 8 причин, по которым вам может потребоваться снять напряжение со стали перед обработкой деталей.

- Высокоуглеродистая сталь марки . Сплавы с содержанием углерода более 0,40 и углерода с содержанием углерода более 0,50 часто выигрывают от снятия напряжения.

- Тяжелая вытяжка для увеличения размера. Сильная тяга может добавить деформацию при холодной обработке, которая может создать напряжения в детали.

- Детали малого диаметра . Процент холодной обработки (деформации) выше при том же уменьшении осадки по мере уменьшения диаметра.

- Длинные детали . Стрессы имеют тенденцию проявляться, и их последствия усиливаются в продольном направлении.

- Асимметричные детали – и детали с большими различиями в сечении или массе.

- Для повышения механических свойств . При более низких температурах снятия напряжения твердость, предел прочности при растяжении и упругие свойства большинства холоднотянутых сталей увеличиваются.

- Для снижения механических свойств. При более высоких температурах снятия напряжения твердость, предел прочности на растяжение и предел текучести снижаются, в то время как % удлинения и уменьшение площади 5 увеличиваются.

- Для уменьшения деформации машины . Обычно снятие напряжения используется в качестве последней попытки уменьшить искажение, возникающее после обработки детали с некоторыми или многими из характеристик, указанных выше.

В некоторых случаях показано снятие напряжения (из стали)

Снятие напряжения – это термическая обработка ниже критической точки материала, также известная как деформационное волочение, деформационный отпуск, деформационный отжиг, снятие деформации или предварительное старение. Выполняется для изменения величины и распределения остаточных усилий в холоднотянутом стальном стержне, а также для изменения механических свойств .

Спасибо Сету из блога Sixthman за фото.

1 комментарий | Инжиниринг, Цех | Tagged: Легированная сталь, Асимметричные детали, Холодное волочение, Холоднотянутые стальные стержни, Холодная работа, Деформация при холодной обработке, Пластичность, Тяжелая тяга, Высокоуглеродистая сталь, Длинные детали, Процентное удлинение, Процентное уменьшение площади, Уменьшение искажений во время и после обработки, SBQ, малый диаметр, более высокий процент холодной обработки, снятие напряжения, снятие напряжения, снятие напряжения для снижения механических свойств, снятие напряжения для увеличения механических свойств, прочность на растяжение, предел текучести | Постоянная ссылка

Опубликовано Speakingofprecision

13 марта 2012 г.

Обрабатываемость стальных стержней определяется тремя основными факторами. К этим факторам относятся 1) холодная работа; 2) Термическая обработка; 3) Химический состав.

Обрабатываемость является результатом холодной обработки, термической обработки и химического состава, а также способностей станка и оператора.

Холодная обработка улучшает обрабатываемость низкоуглеродистых сталей за счет снижения высокой пластичности горячекатаного проката. Холодная обработка стали путем волочения или холодной прокатки приводит к тому, что стружка становится более твердой, более ломкой и скрученной, что приводит к меньшему наросту на режущей кромке инструмента. Улучшенное соотношение предела текучести к пределу прочности означает, что ваши инструменты и машины работа, чтобы сделать, чтобы чип отделился. Лучше всего поддаются обработке стали с содержанием углерода 0,15–0,30 мас.%; выше 0,30 мас.% обрабатываемость снижается по мере увеличения содержания углерода (и твердости).

Термическая обработка улучшает обрабатываемость стали за счет снижения напряжений, контроля микроструктуры и снижения твердости и прочности. Хотя это обычно используется в сталях с более высоким содержанием углерода, иногда сфероидизирующий отжиг применяется в сталях с очень низким содержанием углерода для улучшения их формуемости. Отжиг для снятия напряжения, ламеллярный перлитный отжиг и сфероидизирующий отжиг — это обработки, применяемые для улучшения обрабатываемости прутковых сталей для механической обработки.

Химический состав является основным фактором, влияющим на обрабатываемость стали или ее отсутствие . Существует ряд химических факторов, способствующих обрабатываемости, в том числе

Низкоуглеродистые стали слишком пластичны, что приводит к образованию липкой стружки и накоплению материала заготовки на кромке инструмента (BUE). При содержании углерода от 0,15 до 0,30% масс. обрабатываемость является наилучшей; обрабатываемость снижается, когда содержание углерода превышает 0,30.

Добавки, способствующие механической обработке, включают

- Сера в сочетании с марганцем образует сульфиды марганца, которые помогают стружке ломаться и улучшают качество поверхности.

- Свинец добавляется в сталь для уменьшения трения во время резки за счет обеспечения внутренней смазки. Свинец не изменяет механические свойства стали.

- Фосфор увеличивает прочность более мягкой ферритовой фазы в стали, что приводит к более твердой и прочной стружке (менее пластичной), что способствует поломке и улучшению качества отделки.

- Азот также может способствовать образованию хрупкой стружки, что делает его особенно полезным для операций внутренней обработки, таких как сверление и нарезание резьбы, которые ограничивают движение стружки.

- (Азот также может сделать сталь непригодной для последующих операций холодной обработки давлением, таких как накатка резьбы, опрессовка, обжимка или забивка.

)

)

Добавки, которые могут отрицательно влиять на обработку , включают раскислители и измельчители зерна.

Элементы для раскисления и измельчения зерна включают

- Кремний,

- Алюминий,

- Ванадий

- Ниобий

Эти элементы снижают обрабатываемость за счет создания более мелкозернистой структуры и увеличения разрушения кромки инструмента в результате истирания.

Можно сказать, что легирующие элементы ухудшают обрабатываемость из-за их вклада в микроструктуру и свойства, но это влияние незначительно по сравнению с факторами, перечисленными выше.

4 комментария | Магазин Этаж | Tagged: Легирующие элементы препятствуют обрабатываемости, Алюминий, Химия, Крупное зерно, Холодная прокатка, Холодная обработка, Волочение штампов, Мелкое зерно, Более твердая стружка, Твердость, Высокая пластичность, Высокая прочность, Внутренняя смазка, Пластинчатый перлитный отжиг, Свинец, Низкая пластичность, Обрабатываемость факторы, включения сульфида марганца, микроструктура, ниобий, азот, фосфор, кремний, отжиг сферодизации, отжиг для снятия напряжения, сера, термическая обработка, ванадий | Постоянная ссылка

Опубликовано Speakingofprecision

26 апреля 2011 г.

Обрабатываемость углеродистых и легированных сталей — это процесс сдвига. Обработка металла (резка для создания стружки) выделяет тепло. Последующее скольжение образовавшейся стружки по поверхности режущего инструмента также обеспечивает выделение тепла.

Три способа улучшения обрабатываемости включают

Оптимизация химического состава для обеспечения минимальной прочности на сдвиг

Добавление внутренних смазочных материалов

Регулировка холодной обработки

Стали, о которых мы говорим, в значительной степени состоят из ферритной фазы. Это выгодно нам, машинистам, потому что имеет относительно низкую прочность на сдвиг.

Поскольку феррит также пластичен, он не режется аккуратно и имеет тенденцию к разрыву. марки 1008 или 1010 являются яркими примерами машин с чистым ферритом. Типичными результатами являются длинная волокнистая неразломанная стружка, порванная поверхность и большое время простоя машины для расчистки «птичьих гнезд».

Добавление углерода до определенной степени улучшает обрабатываемость за счет добавления в феррит второй более твердой фазы (перлита). Хорошей новостью является то, что до определенного момента стружкообразование значительно улучшается, а качество поверхности несколько улучшается. Плохая новость заключается в том, что прочность стали на сдвиг также увеличивается. Это требует дополнительной работы станка.

Добавление азота и фосфора может не только повысить прочность феррита на сдвиг, но и снизить его пластичность (сделать его хрупким). Это ферритовое охрупчивание способствует образованию короткой стружки, очень гладкой поверхности и способности сохранять высокую точность размеров изготавливаемой детали. Недостатком является то, что эти добавки могут сделать детали склонными к растрескиванию, если будут выполняться последующие операции холодной обработки.

На приведенном ниже графике показано, как холодная обработка (обработка холодным волочением) работает в сочетании с уменьшением вязкости стружки, что приводит к контролируемой длине стружки, улучшению чистоты поверхности и точности размеров детали. Чтобы прочитать графики, содержание азота показано в одном из двух диапазонов, а содержание фосфора варьируется, как и количество (%) холодной обработки. Вы можете видеть, как синергетический эффект этих двух химических элементов при надлежащем усилении холодной обработкой может снизить ударную вязкость материалов на целых 80–90 %.

Чтобы прочитать графики, содержание азота показано в одном из двух диапазонов, а содержание фосфора варьируется, как и количество (%) холодной обработки. Вы можете видеть, как синергетический эффект этих двух химических элементов при надлежащем усилении холодной обработкой может снизить ударную вязкость материалов на целых 80–90 %.

Фосфор и азот влияют на пластичность; Холодная работа еще больше активизирует их действие.

Добавьте к этому внутреннюю смазку отдельной фазой сульфида марганца или добавкой свинца, и теперь вы можете увидеть, как эти факторы могут сделать сплавы 1215 или 12L14 обрабатываемыми на скоростях, намного, намного, более высоких, чем их углеродный эквивалент 1008-1010. С увеличенным временем безотказной работы и сроком службы инструмента.

- Внутренняя смазка — сульфиды марганца

А вы думали, что холодное волочение просто сделало поверхность бруска красивее и сблизило размеры…

1 комментарий | Инжиниринг, Цех | Tagged: Сталь 1008, Сталь 1010, Сталь 1215, Сталь 12L14, Регулировка холодной обработки, Чипсы для птичьего гнезда, Холодная работа, Пластичность, Феррит, Охрупчивание феррита, Упрочнитель феррита, Тепло, Улучшенная размерная точность, Внутренние смазки, Длинные волокнистые чипсы, Обрабатываемость, Обрабатываемость углеродистых и легированных сталей, азот, оптимальная химия, перлит, фосфор, уменьшение пластичности, процесс сдвига, короткая стружка, гладкая поверхность | Постоянная ссылка

Автор: Speakingofprecision

23 марта 2011 г.

Три основных критерия выбора сортовой стали: 1) пригодность для конечного использования, 2) пригодность для производственного процесса, 3) экономичное выполнение требований.

Форма может быть важным фактором выбора.

Пригодность для конечного использования включает соответствующие механические свойства, физические свойства и химическую совместимость. Механические свойства могут включать твердость, предел прочности при растяжении и текучести, пластичность, измеряемую в % удлинения или % уменьшения площади, и/или ударные свойства. Механические свойства могут быть достигнуты химическим составом, холодной обработкой или термической обработкой. Примечание: свойства должны соответствовать условиям окружающей среды предполагаемого конечного использования… Физические свойства, которые часто учитываются, включают магнитные свойства для соленоидов, приводов или электронных приложений. Технологический процесс производства стали может играть важную роль в определении этих свойств.

Пригодность для производства требует хотя бы поверхностного понимания предполагаемого пути процесса. Будет ли большой съем материала при механической обработке? Сварка, пайка или другие способы соединения? Термическая обработка? Требует ли оборудование, используемое для обработки, жестких допусков по размерам или прямолинейности? Будет ли материал расстроен или подвергнут холодной обработке? Будет ли материал подвергаться холодной обработке (обжатию, обжатию, строганию или закалке) после механической обработки? Добавки висмута могут препятствовать достижению прочности соединения в паяных соединениях, если не используются специальные методы и материалы. Различные химические компоненты могут влиять на реакцию стали на холодную обработку. Их также можно определить по плавке и термомеханической истории стали до того, как она поступит в ваш цех.

Экономичное выполнение требований означает выбор материала, который позволяет создавать соответствующие детали, полностью отвечающие требованиям конечного использования и технологичности при наименьших общих затратах. Существует много способов удовлетворить любой конкретный набор требований к стали для большинства применений. Химия, холодная обработка, термообработка, а также детали дизайна могут быть критериями, используемыми для выбора одного материала над другим. Минимизация затрат, безусловно, важна, но наиболее важным является обеспечение всех «обязательных» свойств (обычно прочность, твердость, чистота поверхности), необходимых в готовом изделии.

Существует много способов удовлетворить любой конкретный набор требований к стали для большинства применений. Химия, холодная обработка, термообработка, а также детали дизайна могут быть критериями, используемыми для выбора одного материала над другим. Минимизация затрат, безусловно, важна, но наиболее важным является обеспечение всех «обязательных» свойств (обычно прочность, твердость, чистота поверхности), необходимых в готовом изделии.

Затраты на производство могут составлять большую часть стоимости конечной продукции. Для некоторых деталей стоимость изготовления и обработки может превышать стоимость материала. Выбор самого дешевого технологического пути, который обеспечит требуемые свойства, часто требует стальных материалов, цена которых выше самой дешевой из доступных. Это связано с тем, что бесплатные добавки для механической обработки или процессы холодной чистовой обработки могут снизить затраты на получение желаемых свойств или атрибутов продукта по сравнению с теми, которые необходимы для получения горячекатаного продукта с желаемыми уровнями производительности.

Итог: Покупатели могут захотеть получить самую низкую цену за фунт купленной стали; Сообразительные покупатели хотят покупать сталь с наименьшими затратами на готовую деталь, гарантируя, что затраты будут минимизированы по отношению к общей стоимости производства их продукта. Понимание роли процессов производства и отделки стали может помочь покупателю оптимизировать процесс выбора материала.

Фото предоставлено членом PMPA Кори Стилом.

Оставить комментарий » | Инжиниринг, Фронт-офис | Tagged: % Удлинение, % Уменьшение площади, Висмут, Пайка, Самая низкая цена за деталь по сравнению с самой низкой стоимостью готовой детали, Химическая совместимость, Химический состав, Холодная обработка, Corey Steel, Обжим, Допуск на размер, Пластичность, Экономичное выполнение требований Пригодность для Производственный процесс, твердость, термическая обработка, магнитные свойства, механические свойства, азот, физические свойства, выбор стальных стержней, разбивка, критерии выбора стальных стержней, прямолинейность, пригодность для конечного использования, пригодность для технологичности, шероховатость поверхности, опрессовка, предел прочности при растяжении, сварка , предел текучести | Постоянная ссылка

Опубликовано Speakingofprecision

22 июня 2010 г.

Вот 5 преимуществ холодной обработки стали, которые меняют ваши операции обработки.

- Повышенная прочность

- Улучшенная обработка поверхности

- Контролируемый размерный допуск и концентричность

- Повышенная прямолинейность

- Улучшенная обрабатываемость .

Повышенная прочность

Широко известно, что деформации при холодной обработке изменяют свойства большинства металлов. Когда катаные стальные стержни подвергаются холодной обработке холодной вытяжкой через матрицу, достигается значительное увеличение текучести и прочности на растяжение. В то же время уменьшаются площадь и процентное удлинение.

На приведенном ниже графике показано влияние холодного волочения на свойства растяжения стальных прутков диаметром 1 дюйм.

Механические свойства % Изменение в результате % холодной обработки

Из этого графика можно извлечь два важных вывода: 1) По мере увеличения прочностных свойств показатели пластичности уменьшаются; 2) При обжатии в холодном состоянии примерно до 15% предел текучести увеличивается гораздо быстрее, чем предел прочности при растяжении. Первые 5% холодной работы приводят к наибольшему увеличению силы.

Первые 5% холодной работы приводят к наибольшему увеличению силы.

Улучшенная обработка поверхности

Горячекатаные стальные прутки обрабатываются при высоких температурах, поэтому поверхность имеет твердую абразивную окалину, состоящую из различных оксидов железа. Эта шкала является твердой и абразивной с микротвердостью от 270 до 1030 DPH (по Виккерсу) в зависимости от типа образовавшегося оксида (оксидов). Для холодного волочения стержней специалисты по холодной чистке обычно удаляют чешуйки с помощью дробеструйной обработки или травления кислотой. Это приводит к удалению твердой абразивной окалины.

При протягивании стержней через матрицу качество поверхности также улучшается: холоднотянутые стержни обычно работают с максимальным размером 50 микродюймов, а современное оборудование обычно работает с 25-30 микродюймов. Сравните это с высотой шероховатости 250 или более для горячекатаных прутков.

Контролируемые размеры

Поскольку прутки подвергаются обжатию в холодном состоянии при комнатной температуре путем протягивания через пресс-форму, смазанную маслом, гораздо легче контролировать соответствие размеров стали. Типичные допуски для холоднотянутых стержней из низкоуглеродистой стали диаметром 1 дюйм составляют +0,000″/–0,002″. это выгодно отличается от +/- 0,010 для горячекатаной стали того же химического состава и диаметра. Концентричность улучшается за счет операции холодного волочения.

Типичные допуски для холоднотянутых стержней из низкоуглеродистой стали диаметром 1 дюйм составляют +0,000″/–0,002″. это выгодно отличается от +/- 0,010 для горячекатаной стали того же химического состава и диаметра. Концентричность улучшается за счет операции холодного волочения.

Улучшенная прямолинейность

Прямолинейность горячекатаного проката обычно составляет максимальное отклонение 1/4″ на любых 5 футах длины. В холоднотянутых прутках, в зависимости от размера и марки, это отклонение может составлять всего 1/16 дюйма на 10 футов.

См. наш пост здесь для более полного обсуждения прямолинейности стержня.

Улучшенная обрабатываемость

Улучшенная обрабатываемость на самом деле является синергетическим результатом всех вышеперечисленных улучшений, достигнутых посредством холодной обработки (холодного волочения).

Более высокое отношение текучести к пределу прочности означает, что инструмент должен выполнить меньше работы, чтобы довести металл в заготовке до предела прочности, когда он отделится в виде стружки. Это приводит к меньшему усилию на инструмент и увеличению срока службы инструмента и производительности. Если не добавлять твердую абразивную окалину и оксиды в смазочно-охлаждающие жидкости или на инструмент из-за очистки прутка, это продлит время безотказной работы и уменьшит потребность в обслуживании инструментов, зажимных приспособлений и машин. Более точно контролируемые размеры и концентричность означают, что штанги могут работать на более высоких скоростях, не создавая вредных вибраций и вибрации. Ваше оборудование может выдерживать более узкие допуски, если прутки правильно подобраны по размеру, поступающему в машину. Точно так же улучшенная прямолинейность приводит к меньшему биению и позволяет увеличить скорость производства.

Это приводит к меньшему усилию на инструмент и увеличению срока службы инструмента и производительности. Если не добавлять твердую абразивную окалину и оксиды в смазочно-охлаждающие жидкости или на инструмент из-за очистки прутка, это продлит время безотказной работы и уменьшит потребность в обслуживании инструментов, зажимных приспособлений и машин. Более точно контролируемые размеры и концентричность означают, что штанги могут работать на более высоких скоростях, не создавая вредных вибраций и вибрации. Ваше оборудование может выдерживать более узкие допуски, если прутки правильно подобраны по размеру, поступающему в машину. Точно так же улучшенная прямолинейность приводит к меньшему биению и позволяет увеличить скорость производства.

Вывод: горячекатаные прокаты могут быть дешевле на фунт, но их обработка обойдется вашей компании намного дороже, поскольку они лишены преимуществ холодной вытяжки:

.

График и данные: Справочник по холоднокатаному стальному стержню AISI, 1968. (Распродано)

5 комментариев | Инжиниринг, Цех | Tagged: Преимущества холодной обработки, Холодная обработка, Контролируемый размерный допуск, Улучшенная обрабатываемость, Улучшенная прямолинейность, Улучшенная обработка поверхности, Повышенная прочность | Постоянная ссылка

Опубликовано Speakingofprecision

4 марта 2010 г.

“ Почему механические свойства разных партий стали одного и того же размера и марки стали так сильно различаются? ”

Чтобы ответить на этот вопрос, давайте посмотрим на сплав 1018, несвободный сплав для механической обработки, который мы можем встретить в наших мастерских.

Потянем на две части!

Стальной стержень из холоднотянутой стали 1018 диаметром 1 дюйм обычно имеет предел прочности при растяжении (TS) 64000 фунтов на квадратный дюйм. Предел текучести (YS) 54 000 фунтов на квадратный дюйм; %Удлинение в 2″ (%EL) 15%; % уменьшение площади (%RA) на 40%. ( Согласно Информационному отчету SAE J 1397, Расчетные механические свойства и обрабатываемость стальных стержней) Обратите внимание, это приблизительные значения, а не минимальные!

Предел текучести (YS) 54 000 фунтов на квадратный дюйм; %Удлинение в 2″ (%EL) 15%; % уменьшение площади (%RA) на 40%. ( Согласно Информационному отчету SAE J 1397, Расчетные механические свойства и обрабатываемость стальных стержней) Обратите внимание, это приблизительные значения, а не минимальные!

Ваш пробег (свойства) может варьироваться – вот три причины.

- Первоначальный процесс плавления и литья может повлиять на химический состав;

- На механические свойства холоднотянутой стали влияет объем холодной обработки;

- Окончательные этапы правки и полировки могут ослабить сталь.

Первоначальный процесс плавления и литья может повлиять на химический состав. 9Стали 0095 для кислородной печи (конвертерного конвертера) изготавливаются из нового металла с большим процентным содержанием, поэтому в них меньше остаточных элементов из металлолома, которые могут упрочнить материал. Кроме того, в кислородно-конвертерных сталях обычно используется более низкое содержание азота, который упрочняет феррит. Таким образом, стали, выплавляемые в кислородном конвертере, обычно имеют более низкие механические свойства, такие как предел прочности при растяжении и предел текучести, и немного более высокую пластичность (% RA и % удлинения в 2″).

Кроме того, в кислородно-конвертерных сталях обычно используется более низкое содержание азота, который упрочняет феррит. Таким образом, стали, выплавляемые в кислородном конвертере, обычно имеют более низкие механические свойства, такие как предел прочности при растяжении и предел текучести, и немного более высокую пластичность (% RA и % удлинения в 2″).

Механические свойства холоднотянутой стали зависят от объема холодной обработки. Это может происходить двумя способами: первый способ по мере того, как размер заказываемого прутка становится меньше, при стандартной вытяжке увеличивается процент холодной обработки. Это увеличение процента холодной обработки увеличивает механические свойства на растяжение и предел текучести и может несколько снизить пластичность.

Второй способ может состоять в том, что разные поставщики используют разную «практику черчения», что приводит к разному объему «холодной работы» для изготовления одного и того же размера. Типичный проект может заключаться в использовании горячего валика размером на 1/16 дюйма больше окончательного размера для волочения. Другой поставщик может выбрать увеличенный размер 3/32″, а в редких случаях компания может использовать 1/8″, чтобы обеспечить превышение, а не просто соответствие минимальному пределу текучести.

Типичный проект может заключаться в использовании горячего валика размером на 1/16 дюйма больше окончательного размера для волочения. Другой поставщик может выбрать увеличенный размер 3/32″, а в редких случаях компания может использовать 1/8″, чтобы обеспечить превышение, а не просто соответствие минимальному пределу текучести.

Заключительные этапы правки и полировки могут расслабить сталь. Объем холодной работы, выполненной при выпрямлении стержней, может привести к ослаблению стали, поскольку сила приложена поперек исходного чертежа. Таким образом, поставщик, использующий двухвалковый правильный станок, при прочих равных условиях может производить прутки с другим конечным набором свойств, чем поставщик, использующий серию рихтовочных дисков для получения прутка в коммерческих целях.

Итак, какие значения можно ожидать от стали марки 1018, учитывая все эти эффекты?

Мы видели 3/8″ 1018 с пределом прочности на растяжение (TS) на уровне 80 000; Предел текучести (YS) при высоких значениях 70 000. % EL в 2 дюймах достигает 26; %RA достигает 65. YS около 42 000 фунтов на квадратный дюйм; %EL в 2″ от 12%; %РА 35%.

% EL в 2 дюймах достигает 26; %RA достигает 65. YS около 42 000 фунтов на квадратный дюйм; %EL в 2″ от 12%; %РА 35%.

Путь процесса обычно может объяснить полученные свойства. И почему те механические свойства, которые вы получаете, иногда так далеки от того, что вы ожидаете.

Фото: A-Lab Dayton Ohio

3 комментария | Инжиниринг, Фронт-офис, Цех | Tagged: % Удлинение в 2 «, % Уменьшение площади, 1018 Механические свойства, Конвертерный процесс, Холодная обработка, Осадка, Азот, остаточные элементы, Прочность на растяжение, Предел текучести | Постоянная ссылка

Опубликовано Speakingofprecision

9 февраля 2010 г.

Эти ключи уберегут вас от неприятностей!

Помните эти 6 ключей к использованию сталей Free Machining (12XX):

- Эти стали обычно не продаются для применений, требующих высоких стандартов прочности, твердости или других соответствующих свойств .

Применение, в котором вибрационные, скручивающие или знакопеременные напряжения приближаются к статическим предельным значениям, НЕ рекомендуется.

Применение, в котором вибрационные, скручивающие или знакопеременные напряжения приближаются к статическим предельным значениям, НЕ рекомендуется. - Эти стали часто подвергают поверхностной закалке или науглероживанию для достижения желаемой поверхностной твердости.

- При холодном волочении эти стали могут быть чувствительны к надрезам ive. Тщательно отполированные усталостные образцы могут достигать ожидаемых значений выносливости, но плохое качество поверхности, следы инструмента или острые углы в конструкции могут привести к снижению производительности по сравнению с ожидаемыми.

- Эти марки имеют относительно низкую ударную вязкость при пониженных температурах и не должны использоваться при ударных нагрузках ниже нуля.

- Эти стали не рекомендуются для применений, в которых после механической обработки следует тяжелая холодная обработка. Допускается опрессовка, укладка и обжимка, особенно в случае не реазотированных марок.

Но сильная опрессовка, движение холодного металла и изгиб могут быть неудовлетворительными для этих марок.

Но сильная опрессовка, движение холодного металла и изгиб могут быть неудовлетворительными для этих марок. - Добавление свинца или висмута не изменяет механические свойства при растяжении . 12L14 и 1215 одного и того же номинального размера и процесса будут неотличимы при испытаниях на твердость или растяжение.

Стали для свободной обработки серии 12XX — 12L14, 1215 и т. д. выбраны для сокращения времени, необходимого для изготовления больших объемов сложных деталей. Это снижает стоимость одной детали. Обычное применение — это то, где основными требованиями являются объем и форма (масса и геометрия). Факторы, благодаря которым эти стали хорошо поддаются механической обработке, также влияют на поведение изделий в процессе эксплуатации. Дизайнеры и инженеры должны помнить о шести ключевых принципах при рассмотрении материала для приложения.

6Keys: Фото предоставлено.

Оставить комментарий » | Инжиниринг, Цех | Tagged: 1215, 12L14, Стали 12XX, Переменное напряжение, Изгиб, Объем и форма, Науглероживание, Холоднотянутые свойства, Холодная штамповка, Холодная обработка, Опрессовка, Пределы выносливости, Усталостные свойства, Стали для свободной обработки, Ударные свойства, Масса и геометрия, Плохие Финишная обработка, разбивка, минусовые температуры, обжим, следы инструмента, напряжение кручения, вибрационное напряжение | Постоянная ссылка

Автор: Speakingofprecision

5 января 2010 г.

- Азот укрепляет феррит.

- Азот улучшает качество поверхности.

- Азот повышает производительность.

- Азот может способствовать растрескиванию во время холодной обработки.

Что ж, 3 из 4 — это неплохо.

«Три из четырех — это неплохо»

Азот — химический элемент, улучшающий качество поверхности, особенно на боковых рабочих инструментах. Это достигается за счет упрочнения стружки, что приводит к четкому отделению от заготовки. Объемная твердость материала также увеличивается с увеличением содержания азота.

Азот является важным фактором, особенно при обработке сталей, не требующих механической обработки. Вроде 1215 и 12L14 .

По мере увеличения содержания азота увеличивается и жесткость.

Содержание азота в сталях, выплавляемых в электропечах, выше, чем в сталях, произведенных в кислородных печах.

)

)  Применение, в котором вибрационные, скручивающие или знакопеременные напряжения приближаются к статическим предельным значениям, НЕ рекомендуется.

Применение, в котором вибрационные, скручивающие или знакопеременные напряжения приближаются к статическим предельным значениям, НЕ рекомендуется. Но сильная опрессовка, движение холодного металла и изгиб могут быть неудовлетворительными для этих марок.

Но сильная опрессовка, движение холодного металла и изгиб могут быть неудовлетворительными для этих марок.