Содержание

Сплавы из алюминия и их применение :: ТОЧМЕХ

Легирование

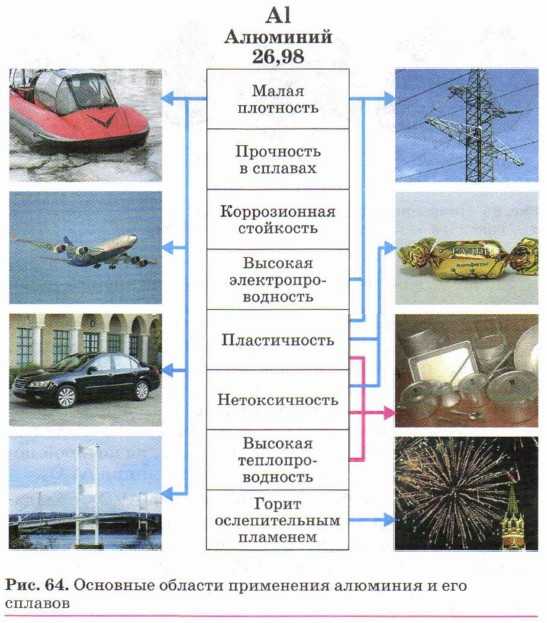

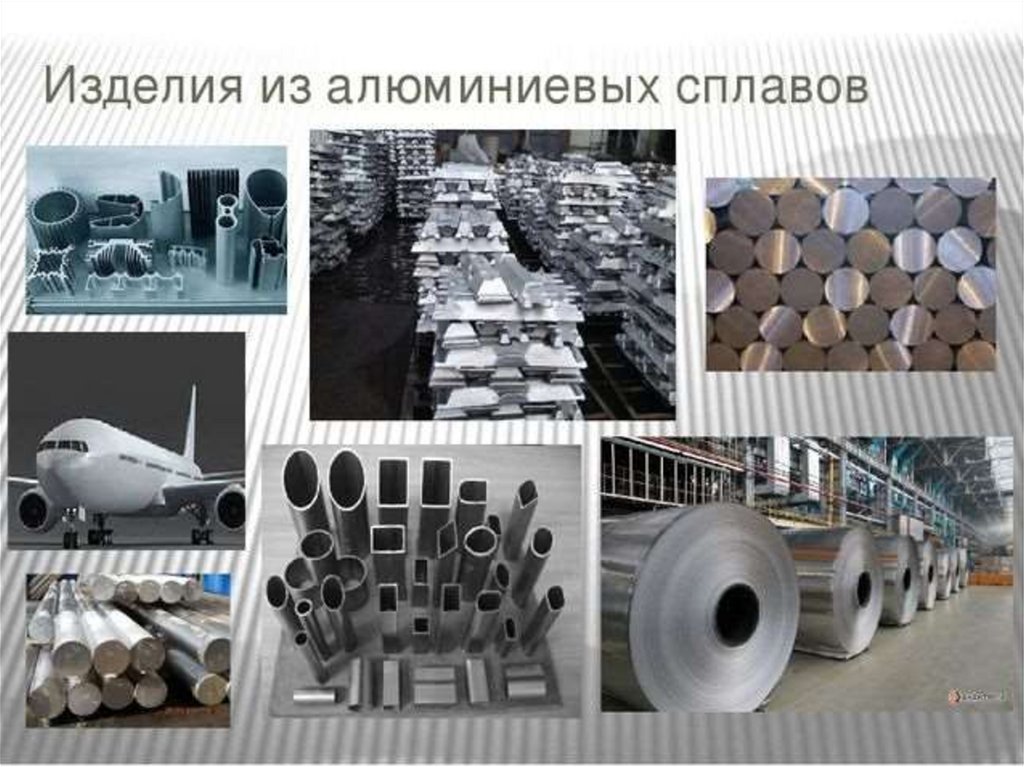

Алюминий применяют для производства из него изделий и сплавов на его основе.

Легирование — процесс введения в расплав дополнительных элементов, улучшающих механические, физические и химические свойства основного материала. Легирование является обобщающим понятием ряда технологических процедур, проводимых на различных этапах получения металлического материала с целями повышения качества металлургической продукции.

Введение различных легирующих элементов в алюминий существенно изменяет его свойства, а иногда придает ему новые специфические свойства.

Прочность чистого алюминия не удовлетворяет современные промышленные нужды, поэтому для изготовления любых изделий, предназначенных для промышленности, применяют не чистый алюминий, а его сплавы.

При различном легировании повышаются прочность, твердость, приобретается жаропрочность и другие свойства. При этом происходят и нежелательные изменения: неизбежно снижается электропроводность, во многих случаях ухудшается коррозионная стойкость, почти всегда повышается относительная плотность. Исключение составляет легирование марганцем, который не только не снижает коррозионную стойкость, но даже несколько повышает ее, и магнием, который тоже повышает коррозионную стойкость (если его не более 3 %) и снижает относительную плотность, так как он легче, чем алюминий.

Исключение составляет легирование марганцем, который не только не снижает коррозионную стойкость, но даже несколько повышает ее, и магнием, который тоже повышает коррозионную стойкость (если его не более 3 %) и снижает относительную плотность, так как он легче, чем алюминий.

Алюминиевые сплавы

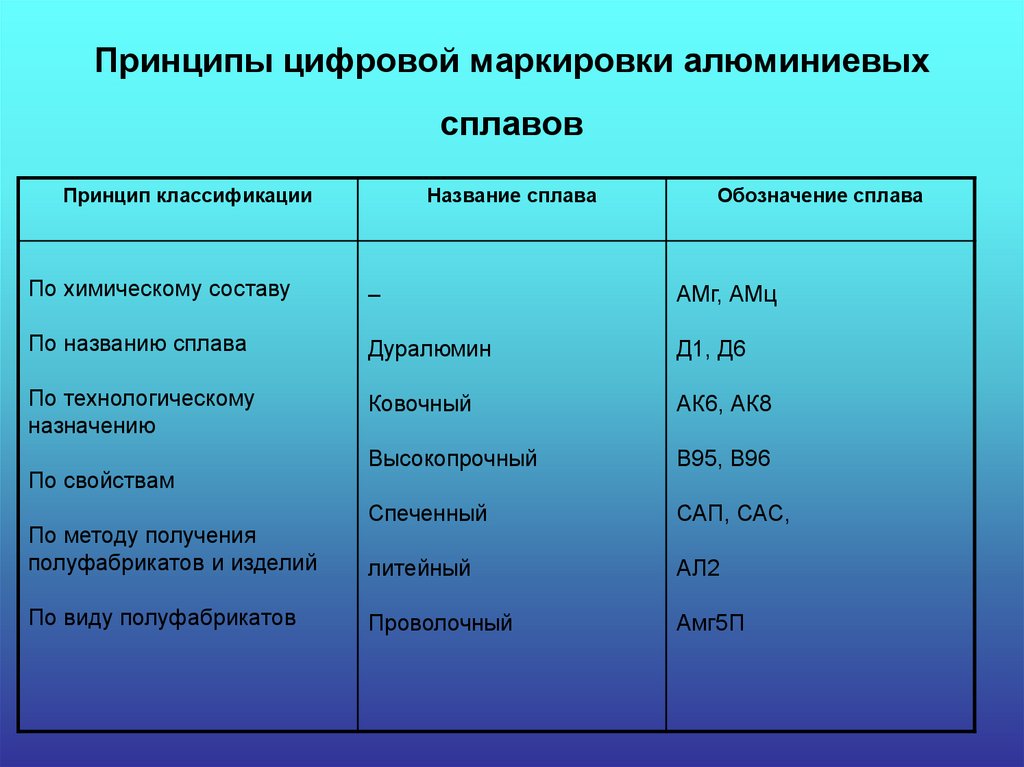

Алюминиевые сплавы по способу изготовления из них изделий делят на две группы:

1) деформируемые (имеют высокую пластичность в нагретом состоянии),

2) литейные (имеют хорошую жидкотекучесть).

Такое деление отражает основные технологические свойства сплавов. Для получения этих свойств в алюминий вводят разные легирующие элементы и в неодинаковом количестве.

Сырьем для получения сплавов обоего типа являются не только технически чистый алюминий, но также и двойные сплавы алюминия с кремнием, которые содержат 10-13 % Si, и немного отличаются друг от друга количеством примесей железа, кальция, титана и марганца. Общее содержание примесей в них 0.5-1.7 %. Эти сплавы называют силуминами. Для получения деформируемых сплавов в алюминий вводят в основном растворимые в нем легирующие элементы в количестве, не превышающем предел их растворимости при высокой температуре. Деформируемые сплавы при нагреве под обработку давлением должны иметь гомогенную структуру твердого раствора, обеспечивающую наибольшую пластичность и наименьшую прочность. Это и обусловливает их хорошую обрабатываемость давлением.

Для получения деформируемых сплавов в алюминий вводят в основном растворимые в нем легирующие элементы в количестве, не превышающем предел их растворимости при высокой температуре. Деформируемые сплавы при нагреве под обработку давлением должны иметь гомогенную структуру твердого раствора, обеспечивающую наибольшую пластичность и наименьшую прочность. Это и обусловливает их хорошую обрабатываемость давлением.

Основными легирующими элементами в различных деформируемых сплавах является медь, магний, марганец и цинк, кроме того, в сравнительно небольших количествах вводят также кремний, железо, никель и некоторые другие элементы.

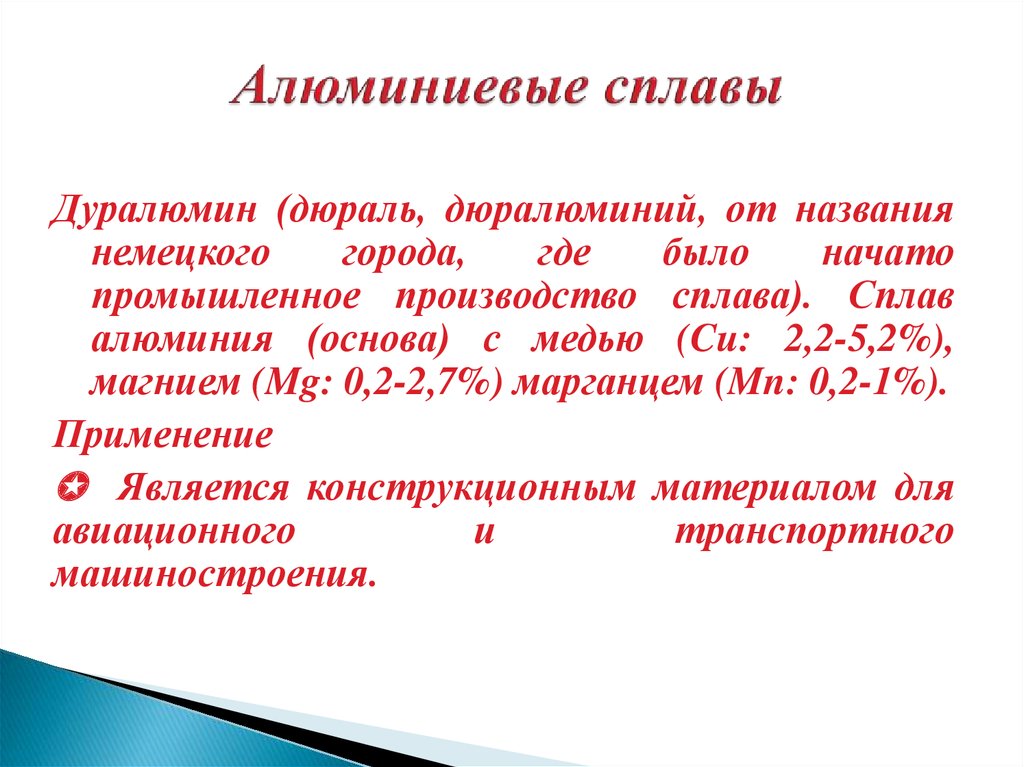

Дюралюминии — сплавы алюминия с медью

Характерными упрочняемыми сплавами являются дюралюминии — сплавы алюминия с медью, которые содержат постоянные примеси кремния и железа и могут быть легированы магнием и марганцем. Количество меди в них находится в пределах 2.2-7 %.

Медь растворяется в алюминии в количестве 0,5% при комнатной температуре и 5,7% при эвтектической температуре, равной 548 C.

Термическая обработка дюралюминия состоит из двух этапов. Сначала его нагревают выше линии предельной растворимости (обычно приблизительно до 500 C). При этой температуре его структура представляет собой гомогенный твердый раствор меди в алюминии. Путем закалки, т.е. быстрого охлаждения в воде, эту структуру фиксируют при комнатной температуре. При этом раствор получается пересыщенным. В этом состоянии, т.е. в состоянии закалки, дюралюминий очень мягок и пластичен.

Структура закаленного дюралюминия имеет малую стабильность и даже при комнатной температуре в ней самопроизвольно происходят изменения. Эти изменения сводятся к тому, что атомы избыточной меди группируются в растворе, располагаясь в порядке, близком к характерному для кристаллов химического соединения CuAl. Химическое соединение еще не образуется и тем более не отделяется от твердого раствора, но за счет неравномерности распределения атомов в кристаллической решетке твердого раствора в ней возникают искажения, которые приводят к значительному повышению твердости и прочности с одновременным снижением пластичности сплава. Процесс изменения структуры закаленного сплава при комнатной температуре носит название естественного старения.

Процесс изменения структуры закаленного сплава при комнатной температуре носит название естественного старения.

Естественное старение особенно интенсивно происходит в течение первых нескольких часов, полностью же завершается, придавая сплаву максимальную для него прочность, через 4-6 суток. Если же сплав подогреть до 100-150 C, то произойдет искусственное старение. В этом случае процесс совершается быстро, но упрочнение происходит меньшее. Объясняется это тем, что при более высокой температуре диффузионные перемещения атомов меди осуществляются более легко, поэтому происходит завершенное образование фазы CuAl и выделение ее из твердого раствора. Упрочняющее же действие полученной фазы оказывается меньшим, чем действие искаженности решетки твердого раствора, возникающей при естественном старении.

Сравнение результатов старения дюралюминия при различной температуре показывает, что максимальное упрочнение обеспечивается при естественном старении в течении четырех дней.

Сплавы алюминия с марганцем и магнием

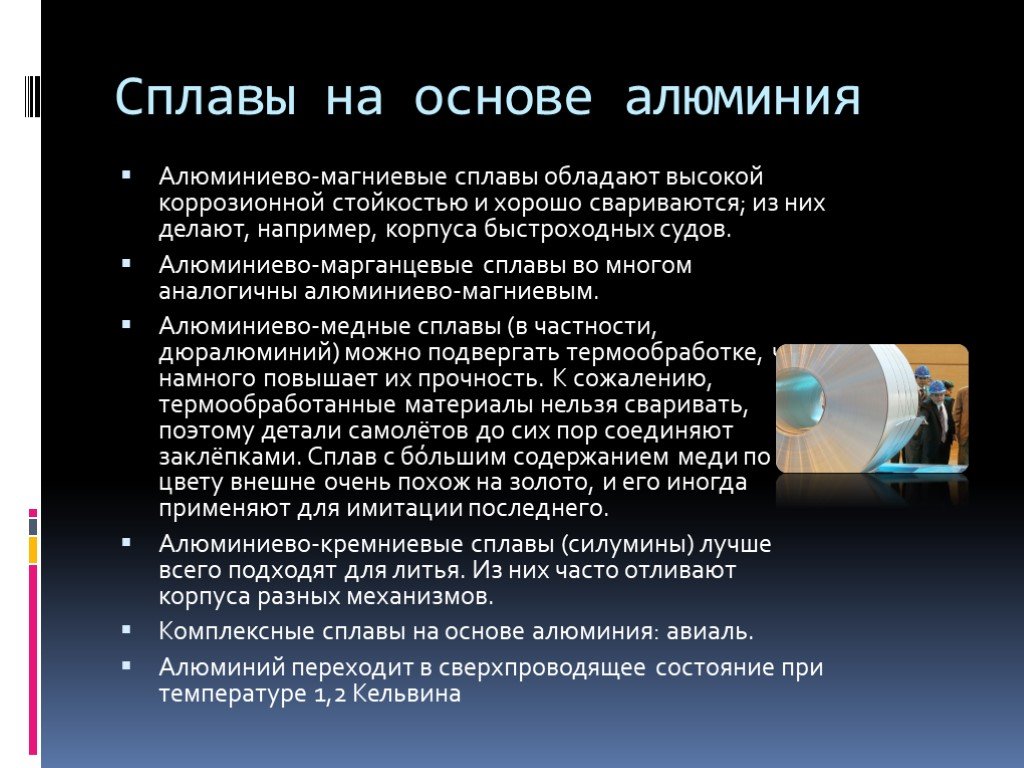

Среди неупрочняемых алюминиевых сплавов наибольшее значение приобрели сплавы на основе Al-Mn и Al-Mg.

Марганец и магний, так же как и медь, имеют ограниченную растворимость в алюминии, уменьшающуюся при снижении температуры. Однако эффект упрочнения при их термообработке невелик. Объясняется это следующим образом. В процессе кристаллизации при изготовлении сплавов, содержащих до 1,9% Mn, выделяющийся из твердого раствора избыточный марганец должен был бы образовать с алюминием растворимое в нем химическое соединение Al (MnFe), которое в алюминии не растворяется. Следовательно, последующий нагрев выше линии предельной растворимости не обеспечивает образование гомогенного твердого раствора, сплав остается гетерогенным, состоящим из твердого раствора и частиц Al (MnFe), а это приводит к невозможности закалки и последущего старения.

В случае системы Al-Mg причина отсутствия упрочнения при термической обработке иная. При содержании магния до 1,4% упрочнения быть не может, так как в этих пределах он растворяется в алюминии при комнатной температуре и никакого выделения избыточных фаз не происходит. При большем же содержании магния закалка с последующим химическим старением приводит к выделению избыточной фазы — химического соединения Mg Al .

При большем же содержании магния закалка с последующим химическим старением приводит к выделению избыточной фазы — химического соединения Mg Al .

Однако свойства этого соединения таковы, что процессы, предшествующие его выделению, а затем и образующиеся включения не вызывают заметногоэффекта упрочнения. Несмотря на это, введение и марганца, и магния в алюминий полезно. Они повышают его прочность и коррозионную стойкость (при содержании магния не более 3%). Кроме того, сплавы с магнием более легкие, чем чистый алюминий.

Другие легирующие элементы

Также для улучшения некоторых характеристик алюминия в качестве легирующих элементов используются:

Бериллий добавляется для уменьшения окисления при повышенных температурах. Небольшие добавки бериллия (0,01-0,05%) применяют в алюминиевых литейных сплавах для улучшения текучести в производстве деталей двигателей внутреннего сгорания (поршней и головок цилиндров).

Бор вводят для повышения электропроводимости и как рафинирующую добавку. Бор вводится в алюминиевые сплавы, используемые в атомной энергетике(кроме деталей реакторов), т.к. он поглощает нейтроны, препятствуя распространению радиации. Бор вводится в среднем в количестве 0,095-0,1%.

Бор вводится в алюминиевые сплавы, используемые в атомной энергетике(кроме деталей реакторов), т.к. он поглощает нейтроны, препятствуя распространению радиации. Бор вводится в среднем в количестве 0,095-0,1%.

Висмут. Металлы с низкой температурой плавления, такие как висмут, свинец, олово, кадмий вводят в алюминиевые сплавы для улучшения обрабатываемости резанием. Эти элементы образуют мягкие легкоплавкие фазы, которые способствуют ломкости стружки и смазыванию резца.

Галлий добавляется в количестве 0,01 — 0,1% в сплавы, из которых далее изготавливаются расходуемые аноды.

Железо. В малых количествах (>0,04%) вводится при производстве проводов для увеличения прочности и улучшает характеристики ползучести. Так же железо уменьшает прилипание к стенкам форм при литье в кокиль.

Индий. Добавка 0,05 — 0,2% упрочняют сплавы алюминия при старении, особенно при низком содержании меди. Индиевые добавки используются в алюминиево — кадмиевых подшипниковых сплавах.

Кадмий. Примерно 0,3% кадмия вводят для повышения прочности и улучшения коррозионных свойств сплавов.

Примерно 0,3% кадмия вводят для повышения прочности и улучшения коррозионных свойств сплавов.

Кальций придает пластичность. При содержании кальция 5% сплав обладает эффектом сверхпластичности.

Кремний является наиболее используемой добавкой в литейных сплавах. В количестве 0,5-4% уменьшает склонность к трещинообразованию. Сочетание кремния с магнием делают возможным термоуплотнение сплава.

Олово улучшает обработку резанием.

Титан. Основная задача титана в сплавах — измельчение зерна в отливках и слитках, что очень повышает прочность и равномерность свойств во всем объеме.

Применение алюминиевых сплавов

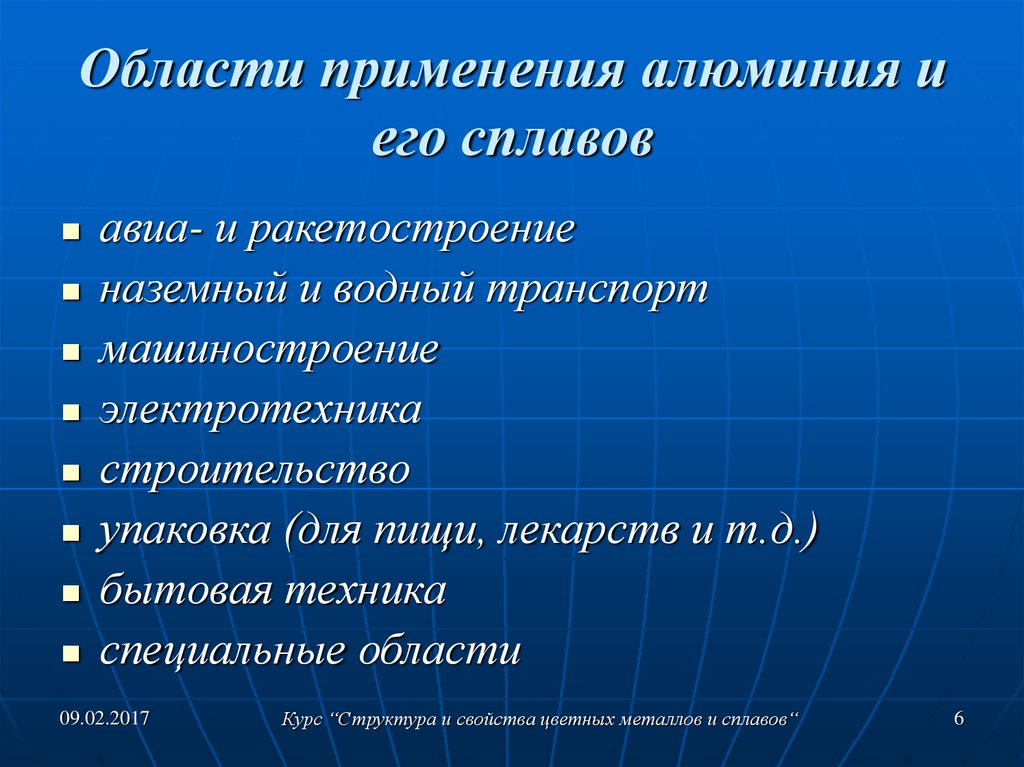

Большинство алюминиевых сплавов имеют высокую коррозионную стойкость в естественной атмосфере, морской воде, растворах многих солей и химикатов и в большинстве пищевых продуктов. Последнее свойство в сочетании с тем, что алюминий не разрушает витамины, позволяет широко использовать его в производстве посуды. Конструкции из алюминиевых сплавов часто используют в морской воде. Алюминий в большом объеме используется в строительстве в виде облицовочных панелей, дверей, оконных рам, электрических кабелей. Алюминиевые сплавы не подвержены сильной коррозии в течение длительного времени при контакте с бетоном, строительным раствором, штукатуркой, особенно если конструкции не подвергаются частому намоканию. Алюминий также широко применяется в машиностроении, т.к. обладает хорошими физическими качествами.

Алюминий в большом объеме используется в строительстве в виде облицовочных панелей, дверей, оконных рам, электрических кабелей. Алюминиевые сплавы не подвержены сильной коррозии в течение длительного времени при контакте с бетоном, строительным раствором, штукатуркой, особенно если конструкции не подвергаются частому намоканию. Алюминий также широко применяется в машиностроении, т.к. обладает хорошими физическими качествами.

Но главная отрасль, в настоящее время просто не мыслимая без использования алюминия — это, конечно, авиация. Именно в авиации наиболее полно нашли применение всем важным характеристикам алюминия

- Полный каталог статей

Применение алюминия – Транспорт

Все виды транспорта на земле от велосипедов до космических ракет производятся из алюминия. Этот металл позволяет человеку двигаться с высокой скоростью, переплывать океаны, подниматься в небо и покидать пределы нашей планеты. На транспортную сферу уже приходится наибольшая часть мирового потребления алюминия – 27%. И в ближайшие года эта цифра будет только увеличиваться.

И в ближайшие года эта цифра будет только увеличиваться.

|

Ричард Бах

Чайка по имени Джонатан Ливингстон

Авиация и космос

Алюминий навсегда вошел в историю как металл, позволивший человеку летать. Легкий, прочный и пластичный, он оказался идеальным материалом для создания управляемых летательных аппаратов. Не даром второе имя алюминия – «крылатый металл».

Сегодня на алюминий приходится около 75-80% общей массы современного самолета. А первое его применение в авиации зафиксировано еще до изобретения самих самолетов. Например, граф Фердинанд Цеппелин делал из алюминиевого сплава каркасы для своих знаменитых дирижаблей.

Прорыв, положивший начало современной авиации, произошел в 1903 году, когда братья Райт впервые в истории человечества совершили полет на управляемом летательном аппарате «Флайер-1». Автомобильные двигатели того времени весили слишком много, обладали низкой мощностью и были неспособны поднять аппарат в воздух. Специально для этой цели был разработан новый двигатель, детали которого, в том числе блок цилиндров, были отлиты из алюминия.

Автомобильные двигатели того времени весили слишком много, обладали низкой мощностью и были неспособны поднять аппарат в воздух. Специально для этой цели был разработан новый двигатель, детали которого, в том числе блок цилиндров, были отлиты из алюминия.

В дальнейшем «крылатый» металл заменил дерево, сталь и другие материалы в конструкции первых самолетов и уже в 1917 году знаменитый немец авиаконструктор Хуго Юнкерс поднял в воздух первый цельнометаллический самолет, фюзеляж которого был выполнен из алюминиевого сплава – дюралюминия, в состав которого также входят медь (4,5%), магний (1,5%) и марганец (0,5%). Создателем уникального сплава в 1909 году стал Альфредом Вильмом. Он также обнаружил эффект старения сплава, заключающийся в существенном увеличении его прочности после закалки в течение длительного времени.

Дюралюминий

Во время Первой Мировой войны дюралюминий был настоящей военной технологией. Его состав и технология тепообработки были засекречены, поскольку он являлся важнейшим конструкционным материалом в самолетостроении.

Его состав и технология тепообработки были засекречены, поскольку он являлся важнейшим конструкционным материалом в самолетостроении.

С тех пор алюминий получил статус ключевого конструкционного материала в авиации, и держит эту марку по сей день. Состав авиационных сплавов меняется, самолеты совершенствуются, но главная задача авиаконструкторов остается неизменной: создание легкой машины с максимальной вместимостью, использующей минимальное количество топлива и не поддающееся коррозии со временем. Именно алюминий позволяет инженерам добиваться выполнения всех необходимых условий. В современных самолетах алюминий применяется буквально повсюду: в фюзеляже, закрылках, конструкциях крыла и хвостовой части, крепежных системах, конструкциях выхлопных отверстий, блоков питания, заправочных штангов, дверей и полов, каркасов пилотных и пассажирских сидений, топливных разъемах, гидравлических системах, кабинных стойках, подшипниках, приборах в кабине пилотов, турбинах двигателей и много где еще.

Основные алюминиевые сплавы, применяемые в авиации, — серии 2ххх, 3ххх, 5ххх, 6ххх и 7ххх. Серия 2ххх рекомендована для работы при высоких температурах и с повышенными значениями коэффициента вязкости разрушения. Сплавы серии 7ххх — для работы при более низких температурах значительно нагруженных деталей и для деталей с высокой сопротивляемостью к коррозии под напряжением. Для малонагруженных узлов применяются сплавы серии 3ххх, 5ххх и 6xxx. Они же используются в гидро-, масло- и топливных системах.

Наибольшее применение получил сплав 7075, состоящий из алюминия, цинка, магния и меди. Это самый прочный из всех алюминиевых сплавов, сравнимый по этому показателю со сталью, но в 3 раза легче нее.

Самолеты собираются из листов и профилей, соединяющихся друг с другом алюминиевыми заклепками, число заклепок в одной машине может достигать нескольких миллионов. В некоторых моделях вместо листов используются прессованные панели, и в случае появления трещины она доходит только до конца такой панели. Например, крыло крупнейшего грузового самолета в мире Ан-124-100 «Руслан», грузоподъемностью до 120 тонн, состоит из восьми прессованных алюминиевых панелей шириной 9 метров каждая. Конструкция крыла такова, что оно работает даже при двух разрушенных панелях.

Например, крыло крупнейшего грузового самолета в мире Ан-124-100 «Руслан», грузоподъемностью до 120 тонн, состоит из восьми прессованных алюминиевых панелей шириной 9 метров каждая. Конструкция крыла такова, что оно работает даже при двух разрушенных панелях.

Сегодня авиаконструкторы пытаются найти материал, обладающий всеми преимуществами алюминия, но еще более легкий. Единственным кандидатом, подходящим на эту роль, на данный момент является углеродное волокно. Оно состоит из нитей диаметром от 5 до 15 мкм, образованных преимущественно атомами углерода. Первым магистральным пассажирским самолетом, фюзеляж которого был полностью изготовлен из композиционных материалов, стал Boeing 787 Dreamliner, выполневший свой первый коммерческий полет в 2011 году.

Однако производство таких самолетов обходится гораздо дороже, чем при использовании алюминия. Кроме этого, углеволокно не обеспечивает должного уровня безопасности летательных аппаратов.

Основные сильные стороны космических алюминиевых сплавов – стойкость к высоким и низким температурам, вибрационным нагрузкам и воздействию радиации. Более того, они обладают свойством «криогенного упрочнения» – с понижением температуры их прочность и пластичность только возрастают. Это сплавы видов «титан-алюминий», «никель-алюминий» и «железо-хром-алюминий».

Более того, они обладают свойством «криогенного упрочнения» – с понижением температуры их прочность и пластичность только возрастают. Это сплавы видов «титан-алюминий», «никель-алюминий» и «железо-хром-алюминий».

Алюминий оказался незаменим не только в авиации, но и в космонавтике, где сочетание минимальной массы с максимальной прочностью еще более критично. Корпус первого искусственного космического спутника Земли, запущенного в СССР в 1957 году, был выполнен из алюминиевого сплава.

Ни один современный космический корабль не обходится без алюминия – от 50% до 90% веса космических летательных аппаратов приходится на конструкции из алюминиевых сплавов. Они использовались для изготовления корпуса космических челноков Space Shuttle, телескопической балки антенны космического телескопа Hubble, из них изготавливаются водородные ракетные баки, носовые части ракет, конструкции разгонных блоков, корпуса орбитальных космических станций и крепежей для солнечных батарей на них.

Даже твердотопливные ракетные ускорители работают на алюминии. Такие ускорители разгоняют первую ступень космических кораблей и состоят из алюминиевого порошка, окислителя в виде перхлората того же алюминия и связующего вещества. Например, самая мощная на сегодня в мире ракета-носитель «Сатурн-5» (может вывезти на околоземную орбиту 140-тонный груз) за время полета сжигает 36 тонн алюминиевого порошка.

Автомобилестроение

Автомобиль – самый распространенный вид транспорта в мире. Главным конструкционным материалом здесь является относительно дешевая сталь. Однако вместе с тем как основными приоритетами автомобильной отрасли становятся экономия топлива, снижение выбросов СО2, а также дизайн автомобиля, все более важную роль в автомобилестроении начинает играть алюминий.

В 2014 году мировая автомобильная индустрия (без учета Китая) потребила 2,87 млн тонн алюминия. Ожидается, что к 2020 году эта цифра вырастет до 4,49 млн тонн. Ключевыми факторами этого роста являются как увеличение производства самих автомобилей, так и повышение использования алюминия в них.

Ключевыми факторами этого роста являются как увеличение производства самих автомобилей, так и повышение использования алюминия в них.

Каждый килограмм алюминия, использованный при изготовлении автомобиля, позволяет снизить общую массу машины на килограмм. Поэтому на алюминий переводилось производство все большего количества его деталей: радиаторы системы охлаждения двигателя, колесные диски, бампера, детали подвески, блоки цилиндров двигателя, корпуса трансмиссий и, наконец, детали кузова – капоты, двери и даже вся рама. В результате с 1970-х годов доля алюминия в общем весе автомобиля постоянно увеличивается – с 35 кг до сегодняшних 152 кг. Согласно прогнозам экспертов, к 2025 году среднее содержание алюминия в одном автомобиле достигнет 250 кг.

Формула 1

Гоночный болид Формулы-1, согласно требованиям на 2015 год, должен весить не менее 702 килограммов. Две трети этой массы приходится на алюминий. В то время как обшивка кузова выполнена из углепластика, все внутренние узлы и компоненты изготавливаются именно из «крылатого металла».

Алюминий использовался в автомобилестроении практически с момента начала промышленного использования этого металла. В 1899 году на международной выставке в Берлине был представлен первый автомобиль, корпус которого был полностью сделан из алюминия, — спортивный Durkopp. А в 1901 году алюминиевым стал и двигатель — для участия в гонках в Ницце его смастерил знаменитый немецкий изобретатель Карл Бенц. В 1962 году легендарный гонщик Микки Томпсон участвовал в гонках Индианаполис 500 на машине с двигателем из алюминия и показал превосходный результат. Многие фирмы позднее усовершенствовали этот двигатель и использовали его в различных массовых моделях и гоночных автомобилях, в том числе и в болидах Формулы-1. Интерес к алюминиевым деталям подстегнул и нефтяной кризис 1970-х. Вынужденные озаботиться экономией топлива, конструкторы стали заменять детали из стали на более легкие алюминиевые, тем самым снижая общий вес машины.

Микки Томпсон

Индианаполис 500, 1962 г.

Range Rover

Последняя модель Range Rover с полностью алюминиевым кузовом стала легче на 39% или 420 килограмм. Это равноценно весу пяти человек.

Это равноценно весу пяти человек.

Применять алюминий для изготовления кузова первыми стали производители автомобилей класса «премиум». Так, первым серийным автомобилем с полностью алюминиевым кузовом стала Audi A8, выпущенная в 1994 году. За ней последовали и другие люксовые бренды – BMW, Mercedes-Benz, Porsche, Land Rover, Jaguar.

В 2014 году произошло очередное знаковое событие для отрасли – автомобиль с полностью алюминиевым кузовом появился в массовом сегменте. Им стал Ford-150 – самый популярный пикап в США на протяжении 38 лет. Благодаря переходу на алюминий автомобиль стал легче на 315 кг по сравнению с предшествующей моделью, что позволило существенно снизить расход топлива, выхлоп CO2, а также увеличить грузоподъемность и улучшить динамику разгона и торможения. При этом автомобиль получил самый высокий рейтинг надежности NHTSA – пять звезд вместо четырех в предыдущей модели.

Основными методами изготовления различных автодеталей являются литье и штамповка из прокатанных листов и полос. Но некоторые из них изготавливаются необычным способом горячего прессования мелкого алюминиевого порошка – САП (спеченная алюминиевая пудра). Окисленную алюминиевую пудру помещают в алюминиевую же оболочку и нагревают до температуры чуть меньшей, чем плавление металла, и в горячем виде прессуют. Получившиеся изделия отличаются высокой прочностью и используются там, где нужны детали для работы в условиях высоких температур с низким коэффициентом трения – например, так делаются поршни двигателей.

Но некоторые из них изготавливаются необычным способом горячего прессования мелкого алюминиевого порошка – САП (спеченная алюминиевая пудра). Окисленную алюминиевую пудру помещают в алюминиевую же оболочку и нагревают до температуры чуть меньшей, чем плавление металла, и в горячем виде прессуют. Получившиеся изделия отличаются высокой прочностью и используются там, где нужны детали для работы в условиях высоких температур с низким коэффициентом трения – например, так делаются поршни двигателей.

Tesla

Полностью дополнительная защита Tesla состоит из трех уровней. Первый – полый алюминиевый брус специальной формы, который либо отбрасывает лежащий на дороге предмет, либо смягчает удар. Второй – плита из титана, защищающая наиболее уязвимые компоненты в передней части автомобиля. Третий – щит из штампованного алюминия, который рассеивает энергию удара и, если препятствие твердое и неподвижное, приподнимает автомобиль над ним.

Еще одно замечательное свойство алюминия – он отлично «гасит» удар, причем делает это в два раза эффективнее, чем сталь. Поэтому автопроизводители уже давно используют этот металл для бамперов. Днище революционного электрического автомобиля Tesla оснащено 8-миллиметровой пуленепробиваемой броней из алюминиевых сплавов, которая защищает батарейный отсек и гарантирует безопасность при движении на скорости в 200 км/ч. Недавно компания установила на свои машины дополнительную алюминиево-титановую защиту, которая позволяет автомобилю в прямом смысле слова разрушать попадающие под колеса препятствия из бетона и закаленной стали, сохраняя управляемость.

Поэтому автопроизводители уже давно используют этот металл для бамперов. Днище революционного электрического автомобиля Tesla оснащено 8-миллиметровой пуленепробиваемой броней из алюминиевых сплавов, которая защищает батарейный отсек и гарантирует безопасность при движении на скорости в 200 км/ч. Недавно компания установила на свои машины дополнительную алюминиево-титановую защиту, которая позволяет автомобилю в прямом смысле слова разрушать попадающие под колеса препятствия из бетона и закаленной стали, сохраняя управляемость.

Алюминиевый кузов имеет преимущества перед стальным в плане безопасности еще и потому, что деформации в алюминиевых конструкциях локализуются в компактных зонах, не давая деформироваться другим частям кузова и сохраняя максимальную безопасность той части машины, где находятся пассажиры.

Эксперты утверждают, что в ближайшее десятилетие автопроизводители существенно увеличат использование алюминия в своих моделях. «Крылатый металл» в большом количестве будет использоваться в деталях кузова либо для изготовления кузова целиком.

При этом многие автомобильные компании сегодня договариваются с производителями алюминия о создании производств замкнутого цикла, когда из идущих на лом алюминиевых деталей утилизируемых автомобилей создаются запчасти для новых машин. Сложно представить себе более экологичный вид промышленного производства.

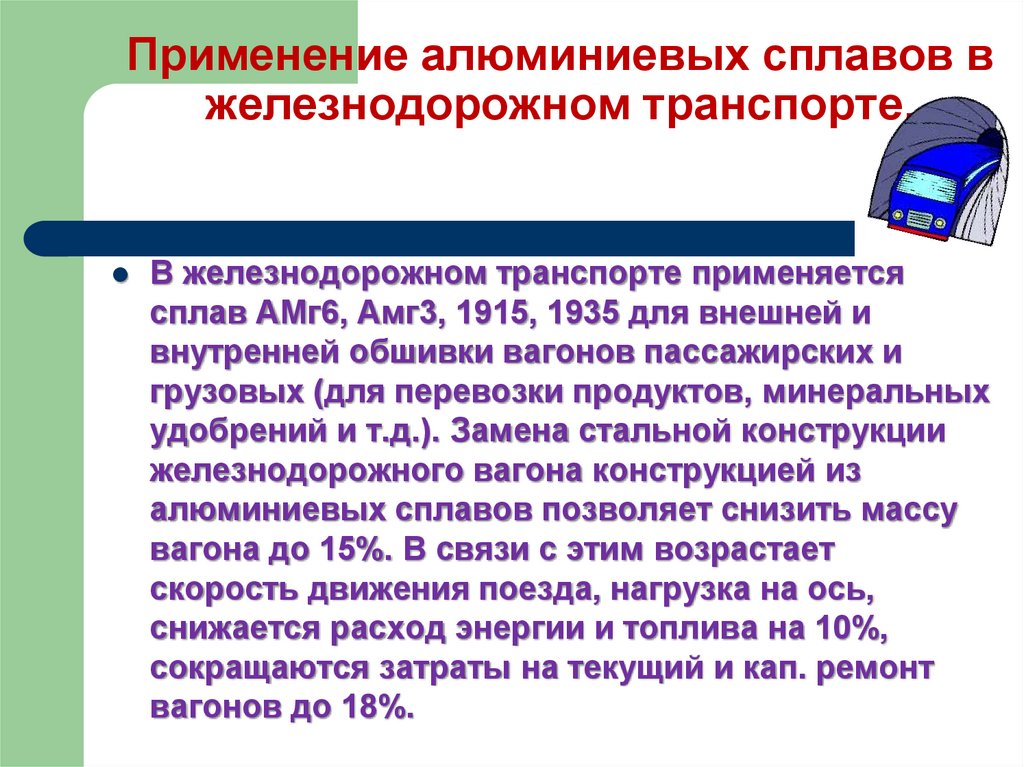

Железнодорожный транспорт

Применение алюминия в железнодорожном транспорте началось практически сразу после образования самой алюминиевой промышленности. В 1894 году железнодорожная компания New York, New Haven, and Hartford Railroad, принадлежавшая тогда банкиру Джону Пирпонту Моргану (J.P. Morgan), начала выпускать специальные легкие пассажирские вагоны, сидения которых были выполнены из алюминия.

Однако сначала алюминий оказался наиболее востребованным в сегменте грузоперевозок, где от состава требуется максимально низкий вес, что позволяет перевезти больший объем грузов.

Первые грузовые вагоны, полностью выполненные из алюминия, были выпущены в 1931 году в США. Это был хоппер – вагон для перевозки сыпучих и гранулированных грузов, кузов которого имеет форму воронки с люками для разгрузки в донной части. Сегодня для производства таких вагонов используются, в основном, сплавы 6ххх серии, — они обладают повышенной прочностью и коррозийной стойкостью.

Это был хоппер – вагон для перевозки сыпучих и гранулированных грузов, кузов которого имеет форму воронки с люками для разгрузки в донной части. Сегодня для производства таких вагонов используются, в основном, сплавы 6ххх серии, — они обладают повышенной прочностью и коррозийной стойкостью.

Shinkansen

Первый высокоскоростной поезд в мире появился в Японии в 1964 году. Он курсировал между Токио и Осакой и преодолевал расстояние в 515 км за 3 часа 10 минут, разгоняясь до 210 км/ч. Shinkansen позволил разрешить острую транспортную проблему этого региона, в котором проживало более 45 млн человек.

Сегодня алюминиевые вагоны используются для перевозки угля, различных руд и минералов, а также зерна, в вагонах-цистернах перевозят кислоты. Существуют также вагоны для перевозки готовых товаров, например, новых автомобилей – с завода до автодилерского центра.

Алюминиевый грузовой вагон на треть легче, чем стальной. Его более высокая изначальная стоимость окупается в среднем за два первых года эксплуатации за счет перевозки большего объема грузов. При этом алюминий в отличие от стали не подвержен коррозии, поэтому алюминиевые вагоны долговечны и за 40 лет использования теряют лишь 10% своей стоимости.

При этом алюминий в отличие от стали не подвержен коррозии, поэтому алюминиевые вагоны долговечны и за 40 лет использования теряют лишь 10% своей стоимости.

В пассажирском железнодороджном транспорте алюминий позволяет производить вагоны на треть более легкие, чем стальные аналоги. В случае метро и пригородных поездов, для которых характерны частые остановки, это позволяет добиться существенной экономии энергии, затрачиваемой на разгон состава. Помимо этого, алюминиевые вагоны проще в производстве и содержат значительно меньшее количество деталей.

В железнодорожном транспорте дальнего следования алюминий активно применяется в производстве высокоскоростных поездов, активное применение которых в мире началось в 1980-х годах. Такие поезда развивают скорость до 360 км/ч и выше. Новые технологии в этом направлении позволят добиться скоростей более 600 км/ч.

Алюминий дает возможность снизить вес такого поезда и соответственно уменьшить прогиб рельсов, создающий сопротивление движению. Кроме того, высокоскоростной поезд, как самолет, должен обладать обтекаемой формой и минимальным числом выступающих деталей – здесь на помощь конструкторам вновь приходит «крылатый металл».

Кроме того, высокоскоростной поезд, как самолет, должен обладать обтекаемой формой и минимальным числом выступающих деталей – здесь на помощь конструкторам вновь приходит «крылатый металл».

Transrapid

Маглев-трасса в Китае, соединяющая Шанхай и шанхайский аэропорт Пудун. Поезд движется по ней со с коростью 450 км/ч и преодолевает расстояние в 30,5 км всего за 8 минут.

Высокоскоростные поезда, выполненные из алюминия, используются на французской сети скоростных электропоездов TGV. Поезда для этой сети в 1970-х годах начала разрабатывать компани Alstom (Франция), первый – между Парижем и Лионом – был запущен в 1981 году. Сегодня TGV является крупнейшей в Европе сетью высокоскосростных поездов и является основой для строительства общеевропейской сети высокоскоростных железных дорог. Первые поезда для сети TGV изготавлись из стали, но в новых поколениях ее начал заменять алюминий. В частности, последняя модель высокоскоростного поезда называется AGV полностью выполнена из алюминиевых сплавов и развивает скорость до 360 км/ч. На данный момент AGV эксплуатируется только в одной железнодорожной сети – итальянской Nuovo Trasporto Viaggiatori.

На данный момент AGV эксплуатируется только в одной железнодорожной сети – итальянской Nuovo Trasporto Viaggiatori.

Корпус первого российского скоростного поезда «Сапсан» также выполнен из алюминиевых сплавов.

Технология магнитной левитации – следующий шаг развития высокоскоростного железнодорожного транспорта. Поезд на магнитной подушке удерживается над полотном силой магнитного поля и не касается поверхности. В результате он может развивать более высоких скоростей скорости – на данный момент в ходе испытаний в Японии достигнута скорость 603 км/ч.

Судостроение

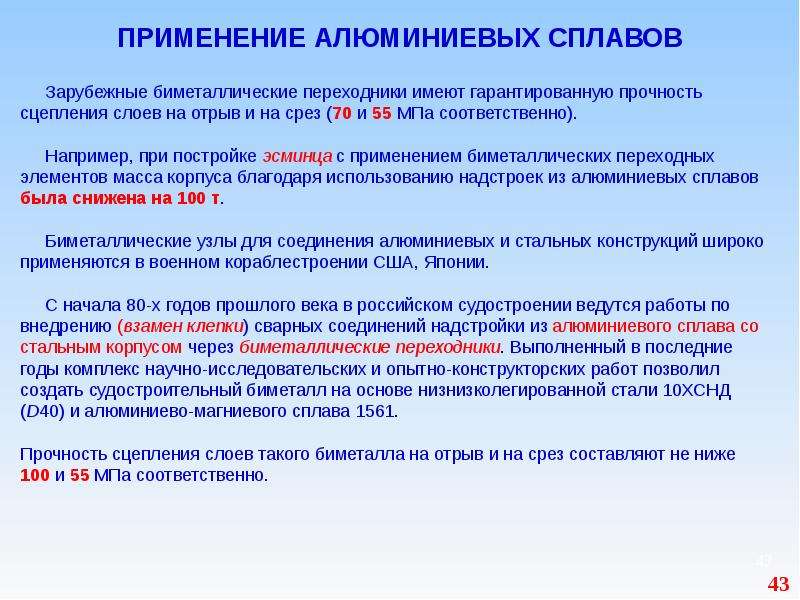

Корпуса современных морских судов различного типа изготавливаются с использованием так называемого «морского алюминия» – это общее название для целого ряда алюминиево-магниевых сплавов (содержание магния – от 3% до 6%), применяемых в этом сегменте машиностроения. Они обладают особой коррозийной стойкостью, как в пресной, так и в морской воде.

Безусловным важным качеством судового алюминия является также хорошая свариваемость и хорошие прочностно-механические свойства. Алюминиевые листы и плиты для судостроения производятся методами холодной или горячей прокатки, а профили, прутки и трубы могут производиться методами прессования, прокатки или волочения.

Алюминиевые листы и плиты для судостроения производятся методами холодной или горячей прокатки, а профили, прутки и трубы могут производиться методами прессования, прокатки или волочения.

Первый частично алюминиевый катер Le Migron был изготовлен в Швейцарии в 1891 году. Через несколько лет успешный опыт алюминиевого судостроения был применен в Шотландии при постройке 58-метровой торпедной лодки. Она была весьма прочной и развивала максимальную для того времени скорость в 32 узла. Катер назывался «Сокол» и был сделан для военно-морского флота России.

Корпус высокоскоростных пассажирских теплоходов на подводных крыльях, развивающих скорость свыше 80 км/ч, изготавливается из алюминиевых сплавов – дюрали или магналия. Для развития высокой скорости и манёвренности судам нужна сравнительно небольшая собственная масса.

Коррозия в течение первого

года эксплуатации

Коррозия в течение первого

года эксплуатации

Морской алюминий в 100 раз медленнее поддается коррозии, чем сталь. В течение первого года эксплуатации сталь покрывается коррозией со скоростью 120 мм в год, а алюминий – 1 мм в год. Кроме этого, «морской алюминий» обладает отличными прочностными характеристиками. Он пластичен, и даже при сильном ударе цельносваренный алюминий почти не пробивается насквозь. Алюминиевый каркас помогает улучшить мореходность, повысить безопасность и снизить расходы на текущее обслуживание.

В течение первого года эксплуатации сталь покрывается коррозией со скоростью 120 мм в год, а алюминий – 1 мм в год. Кроме этого, «морской алюминий» обладает отличными прочностными характеристиками. Он пластичен, и даже при сильном ударе цельносваренный алюминий почти не пробивается насквозь. Алюминиевый каркас помогает улучшить мореходность, повысить безопасность и снизить расходы на текущее обслуживание.

Поэтому из этого металла делают яхты, моторные лодки, катера, а также глубоководные аппараты. Как правило, спортивные суда от корпуса до надстроек изготавливаются из алюминия, что дает выигрыш в скорости; а корпуса судов повышенной грузоподъемности изготавливаются из стали, а вот надстройки и другое вспомогательное оборудование делаются из алюминиевых сплавов, снижая общий вес судна и повышая его грузоподъемность.

В статье использованы фотоматериалы © Shutterstock и © Rusal.

Читайте также

Применение алюминия в других сферах

Строительство

Энергетика

Потребительские товары

Упаковка

Алюминиевые сплавы – характеристики и применение

Алюминий высокой чистоты представляет собой мягкий материал с пределом прочности около 10 МПа, что ограничивает его использование в промышленности. Алюминий технической чистоты (99-99,6%) становится более твердым и прочным из-за наличия примесей, особенно Si и Fe. Но при легировании алюминиевые сплавы поддаются термообработке, что существенно изменяет их механические свойства.

Алюминий технической чистоты (99-99,6%) становится более твердым и прочным из-за наличия примесей, особенно Si и Fe. Но при легировании алюминиевые сплавы поддаются термообработке, что существенно изменяет их механические свойства.

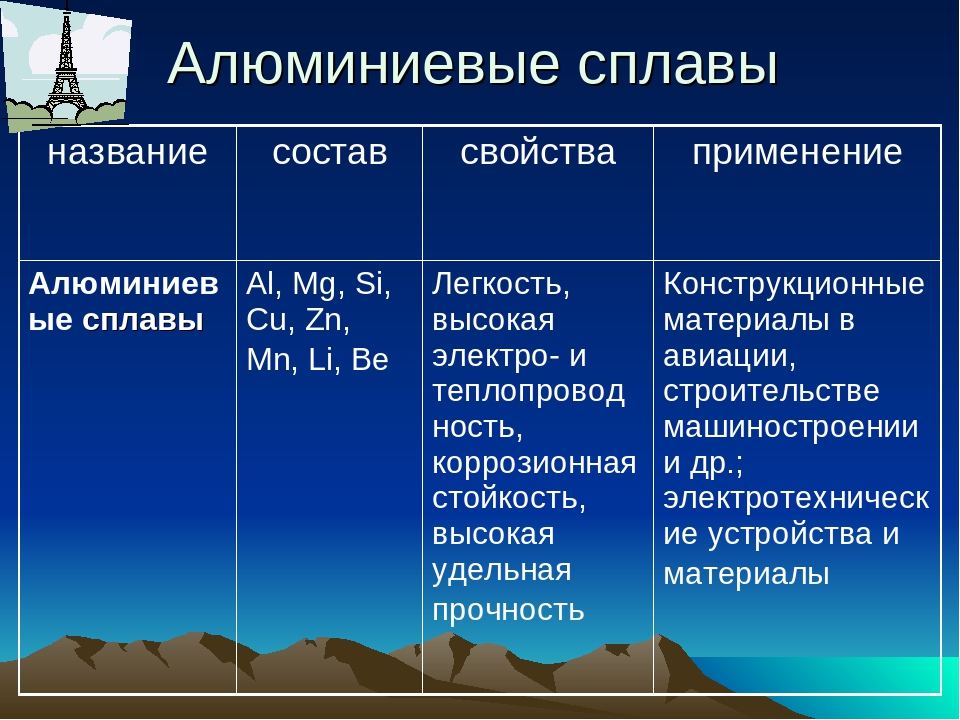

Алюминиевые сплавы основаны на алюминии, в котором основными легирующими элементами являются Cu, Mn, Si, Mg, Mg+Si и Zn. Композиции алюминиевых сплавов зарегистрированы в The Aluminium Association. Алюминиевые сплавы делятся на 9 семейств (от Al1xxx до Al9xxx). Различные семейства сплавов и основные легирующие элементы:

- 1xxx: без легирующих элементов

- 2xxx: медь

- 3xxx: марганец

- 4xxx: кремний

- 5xxxxxx: магний

- 0012

- 7xxx: Цинк, магний и медь

- 8xxx: другие элементы, не включенные в другие серии

6

Существуют также две основные классификации, а именно литейные сплавы и деформируемые сплавы , которые далее подразделяются на категории термообрабатываемые и нетермообрабатываемые. Алюминиевые сплавы, содержащие легирующие элементы с ограниченной растворимостью в твердом состоянии при комнатной температуре и с сильной температурной зависимостью растворимости в твердом состоянии (например, Cu), могут быть упрочнены соответствующей термической обработкой (9).0003 дисперсионное твердение ). Прочность термообработанных промышленных алюминиевых сплавов превышает 550 МПа.

Алюминиевые сплавы, содержащие легирующие элементы с ограниченной растворимостью в твердом состоянии при комнатной температуре и с сильной температурной зависимостью растворимости в твердом состоянии (например, Cu), могут быть упрочнены соответствующей термической обработкой (9).0003 дисперсионное твердение ). Прочность термообработанных промышленных алюминиевых сплавов превышает 550 МПа.

Механические свойства алюминиевых сплавов сильно зависят от их фазового состава и микроструктуры. Среди прочего, высокая прочность может быть достигнута за счет введения большой объемной доли мелких, однородно распределенных частиц второй фазы и уменьшения размера зерна. В целом алюминиевые сплавы характеризуются относительно низкой плотностью (2,7 г/см 3 по сравнению с 7,9 г/см 3 для стали), высокой электро- и теплопроводностью, а также устойчивостью к коррозии в некоторых обычных средах, включая окружающую атмосферу. Главным ограничением алюминия является его низкая температура плавления (660°С), ограничивающая максимальную температуру, при которой его можно использовать. Для общего производства сплавы серий 5000 и 6000 обеспечивают достаточную прочность, хорошую коррозионную стойкость, высокую ударную вязкость и простоту сварки.

Для общего производства сплавы серий 5000 и 6000 обеспечивают достаточную прочность, хорошую коррозионную стойкость, высокую ударную вязкость и простоту сварки.

Алюминий и его сплавы широко используются в аэрокосмической, автомобильной, архитектурной, литографической, упаковочной, электрической и электронной промышленности. Это был основной материал для строительства авиационной промышленности на протяжении большей части своей истории. Около 70% планеров коммерческих и гражданских самолетов изготавливаются из алюминиевых сплавов; гражданская авиация была бы экономически нежизнеспособна без алюминия. В настоящее время автомобильная промышленность использует алюминий для изготовления отливок двигателей, колес, радиаторов и все чаще деталей кузова. Алюминий 6111 и алюминиевый сплав 2008 широко используются для наружных панелей кузова автомобиля. Блоки цилиндров и картеры чаще всего литые и изготавливаются из алюминиевых сплавов.

Механизмы упрочнения алюминиевых сплавов

Прочность алюминиевых сплавов можно изменить с помощью различных комбинаций холодной обработки, легирования и термической обработки. Например, микроструктура с более мелкими зернами обычно приводит к более высокой прочности и превосходной ударной вязкости, чем тот же сплав с физически более крупными зернами. В случае размера зерна также может существовать компромисс между характеристиками прочности и ползучести. Другие механизмы упрочнения достигаются за счет более низкой пластичности и ударной вязкости.

Например, микроструктура с более мелкими зернами обычно приводит к более высокой прочности и превосходной ударной вязкости, чем тот же сплав с физически более крупными зернами. В случае размера зерна также может существовать компромисс между характеристиками прочности и ползучести. Другие механизмы упрочнения достигаются за счет более низкой пластичности и ударной вязкости.

- Закалка на твердый раствор (легирование). Атомы различных элементов, растворенные в матричной фазе, могут привести к ее упрочнению за счет твердорастворного упрочнения. Растворенное вещество может включаться в кристаллическую решетку растворителя замещающим путем, замещая частицу растворителя в решетке, или интерстициально, помещаясь в пространство между частицами растворителя. Это налагает деформации решетки на окружающие атомы, что приводит к возникновению поля деформации решетки. Даже небольшое количество растворенного вещества может повлиять на электрические и физические свойства растворителя.

Марганец и магний являются примерами элементов, добавляемых к алюминию для усиления. Упрочнение твердого раствора происходит в сплавах 3ххх и 5ххх путем добавления к алюминию марганца (3ххх) и магния (5ххх).

Марганец и магний являются примерами элементов, добавляемых к алюминию для усиления. Упрочнение твердого раствора происходит в сплавах 3ххх и 5ххх путем добавления к алюминию марганца (3ххх) и магния (5ххх). - Деформационное упрочнение (холодная обработка). Деформационное упрочнение также называемое деформационное упрочнение, или холодная обработка, представляет собой метод упрочнения, часто используемый в материалах, прочность которых не может быть повышена путем термической обработки, например, путем изменения их фазового состава. Он называется холодной обработкой, потому что пластическая деформация должна происходить при достаточно низкой температуре, чтобы атомы не могли перестроиться. Это процесс, при котором металл становится более твердым и прочным за счет пластической деформации. При пластической деформации металла дислокации перемещаются, порождая дополнительные дислокации. Дислокации могут двигаться, если атомы из одной из окружающих плоскостей разрывают свои связи и снова соединяются с атомами на концевой кромке.

Плотность дислокаций в металле увеличивается при деформации или наклепе из-за размножения дислокаций или образования новых дислокаций. Чем больше дислокаций в материале, тем больше они взаимодействуют между собой и становятся зажатыми или запутанными. Это приведет к уменьшению подвижности дислокаций и упрочнению материала. Холодная обработка заключается в уменьшении толщины материала. Плиты и листы различной толщины производятся методом холодной прокатки. Волочением изготавливают проволоку и трубы различного диаметра и толщины стенки. Все алюминиевые сплавы можно упрочнять холодной обработкой.

Плотность дислокаций в металле увеличивается при деформации или наклепе из-за размножения дислокаций или образования новых дислокаций. Чем больше дислокаций в материале, тем больше они взаимодействуют между собой и становятся зажатыми или запутанными. Это приведет к уменьшению подвижности дислокаций и упрочнению материала. Холодная обработка заключается в уменьшении толщины материала. Плиты и листы различной толщины производятся методом холодной прокатки. Волочением изготавливают проволоку и трубы различного диаметра и толщины стенки. Все алюминиевые сплавы можно упрочнять холодной обработкой. - Осадки (возраст) Закалка . Дисперсионное твердение, также называемое старением или упрочнением частицами, представляет собой метод термической обработки, основанный на формировании чрезвычайно мелких, равномерно распределенных частиц (выделений) второй фазы в исходной фазовой матрице для повышения прочности и твердости некоторых металлических сплавов. Частицы второй фазы представляют дополнительные препятствия для движения дислокаций.

Наличие частицы второй фазы представляет собой искажение решетки матрицы. Следовательно, препятствиями, препятствующими движению дислокаций, являются поле деформации вокруг частиц второй фазы, сами частицы второй фазы или и то, и другое. Дисперсионное твердение увеличивает предел текучести ковких материалов, включая большинство конструкционных сплавов алюминия, магния, никеля, титана, некоторых сталей и нержавеющей стали. Известно, что в суперсплавах он вызывает аномалию предела текучести, обеспечивая превосходную жаропрочность. В случае алюминиевых сплавов , дисперсионное упрочнение может увеличить предел текучести алюминия примерно в пять-пятнадцать раз по сравнению с нелегированным алюминием. В частности, серия 2xxx, легированная медью, может подвергаться дисперсионному твердению до прочности, сравнимой со сталью. Что касается старения, то алюминиево-медные сплавы, отожженные на твердый раствор, могут подвергаться естественному старению при комнатной температуре в течение четырех или более дней для получения максимальных свойств, таких как твердость и прочность.

Наличие частицы второй фазы представляет собой искажение решетки матрицы. Следовательно, препятствиями, препятствующими движению дислокаций, являются поле деформации вокруг частиц второй фазы, сами частицы второй фазы или и то, и другое. Дисперсионное твердение увеличивает предел текучести ковких материалов, включая большинство конструкционных сплавов алюминия, магния, никеля, титана, некоторых сталей и нержавеющей стали. Известно, что в суперсплавах он вызывает аномалию предела текучести, обеспечивая превосходную жаропрочность. В случае алюминиевых сплавов , дисперсионное упрочнение может увеличить предел текучести алюминия примерно в пять-пятнадцать раз по сравнению с нелегированным алюминием. В частности, серия 2xxx, легированная медью, может подвергаться дисперсионному твердению до прочности, сравнимой со сталью. Что касается старения, то алюминиево-медные сплавы, отожженные на твердый раствор, могут подвергаться естественному старению при комнатной температуре в течение четырех или более дней для получения максимальных свойств, таких как твердость и прочность. Этот процесс известен как естественное старение . Процесс старения также может быть ускорен до нескольких часов после обработки на твердый раствор и закалки путем нагревания пересыщенного сплава до определенной температуры и выдержки при этой температуре в течение определенного времени. Этот процесс называется искусственным старением .

Этот процесс известен как естественное старение . Процесс старения также может быть ускорен до нескольких часов после обработки на твердый раствор и закалки путем нагревания пересыщенного сплава до определенной температуры и выдержки при этой температуре в течение определенного времени. Этот процесс называется искусственным старением . - Дисперсное твердение . При дисперсионном упрочнении в металл включаются мелкие твердые частицы, ограничивающие движение дислокаций и повышающие прочностные характеристики. Во многом это очень похоже на возрастное закаливание. Отличие заключается в самих осадках — выбор частиц обусловлен их термической стабильностью, т. е. устойчивостью к укрупнению или росту частиц при высоких температурах. Дисперсоидные частицы влияют на зернистую структуру, а повышение прочности обусловлено зернистой структурой, сформированной за счет присутствия дисперсоидов.

- Измельчение зерна (мелкий размер зерна).

Размер зерна определяет свойства металла. Например, меньший размер зерна увеличивает прочность на растяжение и имеет тенденцию к увеличению пластичности. Более крупный размер зерна предпочтителен для улучшения характеристик ползучести при высоких температурах. Уменьшение размера зерна также является эффективным способом повышения пластичности. Когда размер зерна уменьшается, появляется больше зерен с большим количеством произвольно выровненных плоскостей скольжения для дислокаций в зернах. Это дает больше возможностей для некоторых проскальзываний в напряженном материале. Таким образом, измельчение зерна является важным средством повышения прочности, пластичности и ударной вязкости. Многие другие механизмы упрочнения достигаются за счет пластичности и ударной вязкости.

Размер зерна определяет свойства металла. Например, меньший размер зерна увеличивает прочность на растяжение и имеет тенденцию к увеличению пластичности. Более крупный размер зерна предпочтителен для улучшения характеристик ползучести при высоких температурах. Уменьшение размера зерна также является эффективным способом повышения пластичности. Когда размер зерна уменьшается, появляется больше зерен с большим количеством произвольно выровненных плоскостей скольжения для дислокаций в зернах. Это дает больше возможностей для некоторых проскальзываний в напряженном материале. Таким образом, измельчение зерна является важным средством повышения прочности, пластичности и ударной вязкости. Многие другие механизмы упрочнения достигаются за счет пластичности и ударной вязкости.

Использование алюминия в реакторах

Алюминий с его низкой стоимостью, низким поглощением тепловых нейтронов (0,24 барна) и отсутствием коррозии при низких температурах идеально подходит для исследовательских или учебных реакторов (например, материал оболочки) при низких температурах. киловаттная мощность и низкотемпературный рабочий диапазон. Как правило, при высоких температурах (в воде коррозия ограничивает использование алюминия до температур около 100°C) относительно низкая прочность и плохие коррозионные свойства алюминия делают его непригодным в качестве конструкционного материала в энергетических реакторах из-за образования водорода.

киловаттная мощность и низкотемпературный рабочий диапазон. Как правило, при высоких температурах (в воде коррозия ограничивает использование алюминия до температур около 100°C) относительно низкая прочность и плохие коррозионные свойства алюминия делают его непригодным в качестве конструкционного материала в энергетических реакторах из-за образования водорода.

Пример – алюминиевые сплавы – серия 2000 – дюралюминий

Алюминиевые сплавы серии 2000 легированы медью и могут подвергаться дисперсионному твердению до прочности, сравнимой со сталью. Ранее называвшиеся duralumin , когда-то они были наиболее распространенными аэрокосмическими сплавами, но были подвержены коррозионному растрескиванию под напряжением и все чаще заменяются серией 7000 в новых конструкциях. Помимо алюминия, основными материалами в дюралюминии являются медь, марганец и магний.

Дюралюминий (также называемый дюралюминием, дюралюминием, дюралем, дюрал(л)ий или дюраль) представляет собой прочный и легкий сплав алюминия, открытый в 1910 году немецким металлургом Альфредом Вильмом. Он обнаружил, что после закалки алюминиевый сплав, содержащий 4% меди, медленно затвердевает, если оставить его при комнатной температуре на несколько дней. Этот процесс теперь известен как естественное старение . Он также разработал сплав (дюралюминий), подходящий для упрочнения с помощью этого процесса, который сейчас известен как дисперсионное твердение. Хотя объяснение этому явлению не было дано до 1919, дюраль был одним из первых использованных сплавов со старением.

Он обнаружил, что после закалки алюминиевый сплав, содержащий 4% меди, медленно затвердевает, если оставить его при комнатной температуре на несколько дней. Этот процесс теперь известен как естественное старение . Он также разработал сплав (дюралюминий), подходящий для упрочнения с помощью этого процесса, который сейчас известен как дисперсионное твердение. Хотя объяснение этому явлению не было дано до 1919, дюраль был одним из первых использованных сплавов со старением.

Что касается упрочнения старением, отожженные на твердый раствор алюминиево-медные сплавы можно подвергать естественному старению при комнатной температуре в течение четырех или более дней для получения максимальных свойств, таких как твердость и прочность. Этот процесс известен как естественное старение. При комнатной температуре растворимость меди в алюминии падает до небольшой доли 1%. В этот момент растворенное вещество меди заперто внутри алюминиевой решетки (матрицы), но должно «осаждаться» из пересыщенной алюминиевой решетки. Процесс старения также может быть ускорен до нескольких часов после обработки на твердый раствор и закалки путем нагревания пересыщенного сплава до определенной температуры и выдержки при этой температуре в течение определенного времени. Этот процесс называется искусственным старением.

Процесс старения также может быть ускорен до нескольких часов после обработки на твердый раствор и закалки путем нагревания пересыщенного сплава до определенной температуры и выдержки при этой температуре в течение определенного времени. Этот процесс называется искусственным старением.

Дюралюминий относительно мягкий, пластичный и легко обрабатывается при нормальных температурах. Сплав можно прокатывать, ковать и экструдировать в различные формы и изделия. Легкий вес и высокая прочность дюралюминия по сравнению со сталью позволили использовать его в авиастроении. Хотя добавление меди повышает прочность, оно также делает эти сплавы восприимчивыми к коррозии. Электро- и теплопроводность дюралюминия меньше, чем у чистого алюминия и больше, чем у стали.

Пример – алюминиевые сплавы – сплав 6061

Как правило, алюминиевые сплавы серии 6000 легированы магнием и кремнием. Сплав 6061 — один из наиболее широко используемых сплавов в серии 6000. Он имеет хорошие механические свойства и легко обрабатывается. Он поддается сварке и может подвергаться дисперсионному твердению, но не до высокой прочности, которой могут достичь 2000 и 7000. Он обладает очень хорошей коррозионной стойкостью и очень хорошей свариваемостью, хотя и имеет пониженную прочность в зоне сварки. Механические свойства 6061 в значительной степени зависят от состояния материала или термической обработки. По сравнению со сплавом 2024, сплав 6061 легче обрабатывается и остается устойчивым к коррозии даже при истирании поверхности.

Он имеет хорошие механические свойства и легко обрабатывается. Он поддается сварке и может подвергаться дисперсионному твердению, но не до высокой прочности, которой могут достичь 2000 и 7000. Он обладает очень хорошей коррозионной стойкостью и очень хорошей свариваемостью, хотя и имеет пониженную прочность в зоне сварки. Механические свойства 6061 в значительной степени зависят от состояния материала или термической обработки. По сравнению со сплавом 2024, сплав 6061 легче обрабатывается и остается устойчивым к коррозии даже при истирании поверхности.

Этот стандартный конструкционный сплав, один из самых универсальных сплавов, поддающихся термообработке, популярен для требований к средней и высокой прочности и имеет хорошие характеристики ударной вязкости. Области применения варьируются от компонентов самолетов (конструкций самолетов, таких как крылья и фюзеляжи) до автомобильных деталей, таких как шасси Audi A8. 6061-T6 широко используется для велосипедных рам и компонентов.

Свойства алюминиевых сплавов

Свойства материалов являются интенсивными свойствами , что означает, что они не зависят от количества массы и могут варьироваться от места к месту в системе в любой момент. Материаловедение включает в себя изучение структуры материалов и связывание их с их свойствами (механическими, электрическими и т. д.). Как только материаловед узнает об этой корреляции структура-свойство, он может приступить к изучению относительных характеристик материала в данном приложении. Основными факторами, определяющими структуру материала и, следовательно, его свойства, являются входящие в его состав химические элементы и то, как он был обработан до конечной формы.

Механические свойства алюминиевых сплавов

Материалы часто выбирают для различных применений, поскольку они имеют желаемое сочетание механических характеристик. Для конструкционных приложений свойства материалов имеют решающее значение, и инженеры должны их учитывать.

Прочность алюминиевых сплавов

В механике материалов прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Прочность материалов учитывает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. Прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Предел прочности при растяжении

Предел прочности при растяжении алюминиевого сплава 2024 сильно зависит от состояния материала, но составляет около 450 МПа.

Предел прочности при растяжении алюминиевого сплава 6061 сильно зависит от состояния материала, но для состояния Т6 он составляет около 290 МПа.

Предел прочности при растяжении является максимальным на инженерной кривой напряжения-деформации. Это соответствует максимальному напряжению , выдерживаемому растянутой конструкцией. Предельная прочность на растяжение часто сокращается до «предельной прочности» или «предела прочности». Если это напряжение применяется и поддерживается, в результате произойдет перелом. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; следовательно, его значение не зависит от размеров испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала.

Это соответствует максимальному напряжению , выдерживаемому растянутой конструкцией. Предельная прочность на растяжение часто сокращается до «предельной прочности» или «предела прочности». Если это напряжение применяется и поддерживается, в результате произойдет перелом. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; следовательно, его значение не зависит от размеров испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочной стали.

Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочной стали.

Предел текучести

Предел текучести алюминиевого сплава 2024 сильно зависит от состояния материала, но составляет около 300 МПа.

Предел текучести алюминиевого сплава 6061 сильно зависит от состояния материала, но для состояния Т6 он составляет около 240 МПа.

точка текучести — это точка на кривой напряжения-деформации, которая указывает предел упругого поведения и начало пластического поведения. Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться. Напротив, предел текучести — это место, где начинается нелинейная (упругая + пластическая) деформация. Перед пределом текучести материал упруго деформируется и возвращается к своей первоначальной форме после снятия приложенного напряжения. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для высокопрочной стали.

Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для высокопрочной стали.

Модуль упругости Юнга

Модуль упругости Юнга алюминиевого сплава 2024 составляет около 76 ГПа.

Модуль упругости Юнга алюминиевого сплава 6061 составляет около 69 ГПа.

Модуль упругости Юнга представляет собой модуль упругости при растяжении и сжатии в режиме линейной упругости при одноосной деформации и обычно оценивается испытаниями на растяжение. Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего равновесного положения, и все атомы смещаются на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и никакой остаточной деформации не происходит. Согласно Закон Гука, напряжение пропорционально деформации (в упругой области), а наклон модуль Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Модуль Юнга равен продольному напряжению, деленному на деформацию.

Твердость алюминиевых сплавов

Твердость по Бринеллю алюминиевого сплава 2024 сильно зависит от состояния материала, но составляет примерно 110 МПа.

Твердость по Бринеллю алюминиевого сплава 6061 сильно зависит от состояния материала, но для состояния Т6 она составляет примерно 95 МПа.

Испытание на твердость по Роквеллу является одним из наиболее распространенных испытаний на твердость путем вдавливания, разработанных для определения твердости. В отличие от теста Бринелля, тестер Роквелла измеряет глубину проникновения индентора при большой нагрузке (большая нагрузка) по сравнению с проникновением, достигнутым при предварительном нагружении (незначительная нагрузка). Второстепенная нагрузка устанавливает нулевое положение, а большая нагрузка прикладывается, а затем снимается при сохранении второстепенной нагрузки. Разница между глубиной проникновения до и после приложения основной нагрузки используется для расчета Число твердости по Роквеллу . То есть глубина проникновения и твердость обратно пропорциональны. Главным преимуществом твердости по Роквеллу является ее способность отображать значения твердости напрямую . Результатом является безразмерное число, обозначаемое как HRA, HRB, HRC и т. д., где последняя буква соответствует соответствующей шкале Роквелла.

То есть глубина проникновения и твердость обратно пропорциональны. Главным преимуществом твердости по Роквеллу является ее способность отображать значения твердости напрямую . Результатом является безразмерное число, обозначаемое как HRA, HRB, HRC и т. д., где последняя буква соответствует соответствующей шкале Роквелла.

Испытание Rockwell C проводится с пенетратором Brale ( алмазный конус 120° ) и основной нагрузкой 150 кг.

Тепловые свойства алюминиевых сплавов

Термические свойства материалов относятся к реакции материалов на изменения их температуры и приложение тепла. Когда твердое тело поглощает энергию в виде тепла, его температура повышается, а его размеры увеличиваются. Но различных материалов реагируют на приложение тепла по-разному .

Теплоемкость, тепловое расширение и теплопроводность часто имеют решающее значение при практическом использовании твердых тел.

Температура плавления алюминиевых сплавов

Температура плавления алюминиевого сплава 2024 составляет около 570°C.

Температура плавления алюминиевого сплава 6061 составляет около 600°C.

В общем, плавление является фазовым переходом вещества из твердой фазы в жидкую. Точка плавления вещества — это температура, при которой происходит это фазовое превращение. Точка плавления также определяет состояние, при котором твердое тело и жидкость могут существовать в равновесии.

Теплопроводность алюминиевых сплавов

Теплопроводность алюминиевого сплава 2024 составляет 140 Вт/(м·К).

Теплопроводность алюминиевого сплава 6061 составляет 150 Вт/(м·К).

Характеристики теплопередачи твердого материала измеряются свойством, называемым теплопроводностью , k (или λ), измеряемой в Вт/м·K . Он измеряет способность вещества передавать тепло через материал за счет теплопроводности. Обратите внимание, что закон Фурье применим ко всем веществам, независимо от их состояния (твердое, жидкое или газообразное). Поэтому он также определен для жидкостей и газов.

Обратите внимание, что закон Фурье применим ко всем веществам, независимо от их состояния (твердое, жидкое или газообразное). Поэтому он также определен для жидкостей и газов.

Теплопроводность большинства жидкостей и твердых тел зависит от температуры, а для паров она также зависит от давления. В целом:

Большинство материалов практически однородны. Поэтому обычно мы можем написать k = k (T) . Аналогичные определения связаны с теплопроводностью в направлениях y и z (ky, kz). Однако для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

Ссылки:

Материаловедение:

Министерство энергетики США, Материаловедение. Справочник по основам Министерства энергетики, том 1 и 2. Январь 1993 г.

Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 2 и 2. Январь 1993 г.

Уильям Д. Каллистер, Дэвид Г. Ретвиш. Материаловедение и инженерия: введение, 9-е издание, Wiley; 9 издание (4 декабря 2013 г.), ISBN-13: 978-1118324578.

Каллистер, Дэвид Г. Ретвиш. Материаловедение и инженерия: введение, 9-е издание, Wiley; 9 издание (4 декабря 2013 г.), ISBN-13: 978-1118324578.

Эберхарт, Марк (2003). Почему все ломается: понимание мира по тому, как он разваливается. Гармония. ISBN 978-1-4000-4760-4.

Гаскелл, Дэвид Р. (1995). Введение в термодинамику материалов (4-е изд.). Издательство Тейлор и Фрэнсис. ISBN 978-1-56032-992-3.

Гонсалес-Виньяс, В. и Манчини, Х.Л. (2004). Введение в материаловедение. Издательство Принстонского университета. ISBN 978-0-691-07097-1.

Эшби, Майкл; Хью Шерклифф; Дэвид Себон (2007). Материалы: инженерия, наука, обработка и дизайн (1-е изд.). Баттерворт-Хайнеманн. ISBN 978-0-7506-8391-3.

Дж. Р. Ламарш, А. Дж. Баратта, Введение в ядерную технику, 3-е изд., Prentice-Hall, 2001, ISBN: 0-201-82498-1.

10 основных применений алюминия в современной промышленности — материалы и инженерные ресурсы

Алюминий, или «алюминий», в зависимости от того, на какой стороне Атлантического океана вы проживаете, является 13-м элементом в периодической таблице и постпереходным металлом. Это самый распространенный минерал на Земле после кислорода и кремния, что делает его самым распространенным металлом, встречающимся в природе на планете, и вторым наиболее используемым металлом в мире после железа. Он в основном используется в виде сплава, даже если содержание алюминия достигает 99%.

Это самый распространенный минерал на Земле после кислорода и кремния, что делает его самым распространенным металлом, встречающимся в природе на планете, и вторым наиболее используемым металлом в мире после железа. Он в основном используется в виде сплава, даже если содержание алюминия достигает 99%.

Почти каждый в мире когда-либо использовал продукт, содержащий алюминий. Во многом это связано с его желательными физическими свойствами:

- Плотность: 2,7 г/см³ при 20 °C

- Твердость по Бринеллю: 245 [-] при 20 °C

- Прочность на растяжение: 90 МПа при 20 °C

- Температура плавления: 660 °C

12 90 : 900 Дж/(кг·K) при 20 °C

- Удельное электрическое сопротивление: 2,6E-8 Ом·м при 20 °C

- Загрузите полное техническое описание здесь.

Благодаря всем этим факторам, от изобилия до теплоемкости и прочности на растяжение, алюминий используется в чрезвычайно широком диапазоне коммерческих товаров. Он также бесконечно перерабатывается и составляет часть базовой инфраструктуры мира. Ниже приведены десять наиболее распространенных и полезных применений алюминия в современном обществе.

Ниже приведены десять наиболее распространенных и полезных применений алюминия в современном обществе.

1. Линии электропередач

Алюминий идеально подходит для проводки электрических сетей, включая воздушные линии электропередач и местные линии электропередачи, поскольку он обеспечивает лучшее соотношение проводимости к весу, чем медь — также один из наиболее распространенных материалов, используемых в электротехнике.

Алюминий имеет вдвое меньшую проводимость, чем медь, но при весе всего 30 процентов оголенный провод из алюминия с таким же электрическим сопротивлением будет весить вдвое меньше. Алюминий также дешевле меди, что делает его более привлекательным с экономической и финансовой точки зрения.

2. Высотные здания

Благодаря своей высокой пластичности, высокому соотношению прочности к весу и универсальности алюминий является ценным материалом в основе высотных зданий и небоскребов. Это также идеальный материал из-за его долговечности, гибкости дизайна и вклада в экономию энергии, как на входе, так и на выходе.

Кроме того, небоскребы будут весить значительно больше, если использовать сталь, что потребует более глубокого фундамента здания и увеличит стоимость строительства.

3. Оконные рамы

Алюминиевые рамы, как правило, являются достаточно прочным и экономичным вариантом для дома и офиса. Они также легкие и могут быть сделаны ударопрочными, что полезно в местах с сильным ветром и сильными штормами.

Использование алюминия для оконных рам обычно менее затратно в обслуживании и дешевле, чем дерево, а также более устойчиво к царапинам, растрескиванию и повреждению. Однако одним из основных недостатков использования алюминиевых рам является то, что они не так энергоэффективны, как деревянные, и не обеспечивают такой же уровень изоляции.

4. Бытовая электроника

Смартфоны, планшеты, ноутбуки, телевизоры с плоским экраном, компьютерные мониторы и другая электроника все чаще используют в своем производстве алюминий. Алюминий сочетает в себе красоту и практичность с возможностью выглядеть утонченно, но надежно. Это важные функции для электронной промышленности.

Это важные функции для электронной промышленности.

Производители электроники недавно внедрили алюминий вместо стали и пластика . Он использовался в основном для охлаждения ЦП и графических процессоров, а его отличная теплопроводность делает его идеальным выбором. Новые модели электроники имеют алюминиевые корпуса и компоненты корпуса .

Алюминий прочнее и надежнее пластика, но легче стали, что в сочетании с его природной способностью поглощать и рассеивать тепло привело к увеличению использования алюминия ведущими производителями рынка .

5. Бытовая и промышленная техника

Алюминий используется в прецизионных трубках для холодильников и кондиционеров – но это еще не все, что этот материал служит в такой технике.

Во многих потребительских стиральных и сушильных машинах, посудомоечных машинах и других бытовых приборах также используются алюминиевые рамы. Холодильное и морозильное оборудование особенно хорошо подходит для практического применения алюминия, с характеристиками, которые облегчают процесс охлаждения и создают высокоэффективное охлаждение. Современные холодильники были бы совсем другими, если бы не преимущества алюминия.

Холодильное и морозильное оборудование особенно хорошо подходит для практического применения алюминия, с характеристиками, которые облегчают процесс охлаждения и создают высокоэффективное охлаждение. Современные холодильники были бы совсем другими, если бы не преимущества алюминия.

6. Детали самолетов

Алюминий обладает, в частности, тремя превосходными свойствами, которые делают его столь полезным в авиационной промышленности: высокое отношение прочности к весу, превосходная пластичность и высокая устойчивость к коррозии. Фактически, именно благодаря алюминию люди впервые смогли летать, с тех пор как братья Райт использовали алюминий для изготовления картера двигателя своего первого биплана с деревянным каркасом.

Учитывая, что алюминий сравним по прочности со сталью с лишь частью веса, использование его в авиастроении дает самолетам большую грузоподъемность для груза и пассажиров, а также большую топливную экономичность. Высокая коррозионная стойкость алюминия также помогает обеспечить безопасность самолета и его пассажиров, что является одним из основных требований при авиаперелетах.

Высокая коррозионная стойкость алюминия также помогает обеспечить безопасность самолета и его пассажиров, что является одним из основных требований при авиаперелетах.

Свойства алюминия

- Плотность: 2,7 г/см³ при 20 °C

- Модуль упругости: 70 ГПа при 20 °C

- Твердость по Бринеллю: 245 [-] при 20 °C

- Коэффициент Пуассона: 0,35 [-] при 20 °C

- Прочность на растяжение: 90 МПа при 20 °C

Бесплатно загрузите полное техническое описание на сайте Matmatch.

Прошлое, настоящее и будущее: алюминиевые сплавы в аэрокосмической промышленности

Алюминий был выбран из-за его легкости (примерно на 70% легче стали), прочности и высокой коррозионной стойкости. В этой статье мы рассмотрим некоторые распространенные сплавы, используемые в аэрокосмической технике, и их применение, а также некоторые менее известные сплавы, а также то, что ждет аэрокосмические материалы в будущем.

7. Компоненты космических кораблей

Развитие космических кораблей и ракетных технологий напрямую связано с развитием алюминиевых сплавов . Начиная с первых прототипов двигателей и заканчивая использованием НАСА алюминиево-литиевого сплава, этот материал был частью космической программы с момента ее создания.

Начиная с первых прототипов двигателей и заканчивая использованием НАСА алюминиево-литиевого сплава, этот материал был частью космической программы с момента ее создания.

Как и в случае с самолетами, соотношение прочности и веса алюминия, устойчивость к коррозии и пластичность являются идеальными свойствами для чего-то, что должно быть прочным и легким, без возможности поломки. Окна космического корабля также являются отличным применением материаловедения: Одним из способов их изготовления является оксинитрид алюминия , который на самом деле представляет собой прозрачную керамику, которую мы используем, чтобы сделать вещи пуленепробиваемыми.

Однако еще более впечатляющим является то, что алюминиево-ниобиевые сплавы , используемые в космическом корабле , способны выдерживать тепло, сконцентрированное внутри двигателя Falcon 9.

8. Корабли

Легкие и прочные материалы хорошо подходят для кораблей , особенно для тех, корпус которых заполнен грузом . Легкие свойства алюминия обеспечивают большую поверхность и меньшую массу — без ущерба для прочности, необходимой для противостояния трещинам и пробоинам в корпусе.

Легкие свойства алюминия обеспечивают большую поверхность и меньшую массу — без ущерба для прочности, необходимой для противостояния трещинам и пробоинам в корпусе.

Это позволяет загружать больший вес в виде товаров, людей или топлива. Помимо танкеров и больших кораблей, алюминий используется при строительстве яхт, катеров и подводных судов . Большинство спортивных лодок также построены из алюминия, от киля до мачты, что дает им преимущество в скорости в гонках и добавляет азарта во время отдыха.

9. Поезда

Поезда могут очень хорошо функционировать, используя железо и сталь, как это было на протяжении веков. Но почему бы не улучшить дизайн, если вы можете это сделать? Использование алюминиевых компонентов вместо стальных может иметь преимущества: алюминий легче формуется и повышается эффективность .

В то время как железные дороги когда-то делались в основном из железа, многие элементы современных поездов сделаны из алюминия . Фактически, соотношение прочности и веса алюминия является одним из основных факторов, позволяющих поездам развивать скорость более 350 км/ч.

Фактически, соотношение прочности и веса алюминия является одним из основных факторов, позволяющих поездам развивать скорость более 350 км/ч.

Алюминиевые сплавы, используемые в этих высокоскоростных железнодорожных вагонах, имеют меньшую плотность, но сравнимую по прочности со сталью, а также превосходную коррозионную стойкость, что облегчает техническое обслуживание. Кроме того, кабели из алюминиевого сплава все чаще используются в качестве заменяет традиционные медные кабели в железнодорожных передачах и установках.

10. Личный транспорт

Алюминий считается наиболее экономичным и экологически безопасным способом повышения производительности, экономии топлива и сокращения выбросов при одновременном повышении безопасности и долговечности.

Будь то личные автомобили, такие как средний седан Ford, или модели автомобилей класса люкс, такие как Mercedes Benz, алюминий становится все более предпочтительным материалом для производителей автомобилей благодаря своей прочности и экологическим преимуществам.

Транспортные средства могут быть легче и маневреннее без потери прочности и долговечности. Это также выгодно, поскольку автомобили легче перерабатывать, что повышает уровень устойчивости использования алюминия в транспортных средствах.

Дальнейшее применение алюминия

Хотя это десять наиболее распространенных или полезных применений алюминия, существует множество других областей, в которых может использоваться этот универсальный металл.

Узнайте больше о различных областях применения алюминия на специальной странице Matmatch, посвященной алюминию.

«Мне нравится исследовать, как различные материалы могут повлиять на инженерные и экологические проблемы».

Джордан Флагел

Ученый-эколог и политический аналитик

*Эта статья является работой приглашенного автора, указанного выше. Приглашенный автор несет полную ответственность за точность и законность своего содержания. Содержание статьи и выраженные в ней взгляды принадлежат исключительно этому автору и не отражают точку зрения Matmatch или каких-либо нынешних или прошлых работодателей, академических учреждений, профессиональных обществ или организаций, с которыми автор в настоящее время или ранее был связан.

Марганец и магний являются примерами элементов, добавляемых к алюминию для усиления. Упрочнение твердого раствора происходит в сплавах 3ххх и 5ххх путем добавления к алюминию марганца (3ххх) и магния (5ххх).

Марганец и магний являются примерами элементов, добавляемых к алюминию для усиления. Упрочнение твердого раствора происходит в сплавах 3ххх и 5ххх путем добавления к алюминию марганца (3ххх) и магния (5ххх). Плотность дислокаций в металле увеличивается при деформации или наклепе из-за размножения дислокаций или образования новых дислокаций. Чем больше дислокаций в материале, тем больше они взаимодействуют между собой и становятся зажатыми или запутанными. Это приведет к уменьшению подвижности дислокаций и упрочнению материала. Холодная обработка заключается в уменьшении толщины материала. Плиты и листы различной толщины производятся методом холодной прокатки. Волочением изготавливают проволоку и трубы различного диаметра и толщины стенки. Все алюминиевые сплавы можно упрочнять холодной обработкой.