Пневматическое оборудование грузового вагона. Устройство вагона грузового

Устройство тележки грузового вагона.

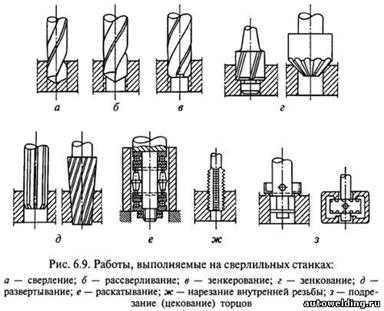

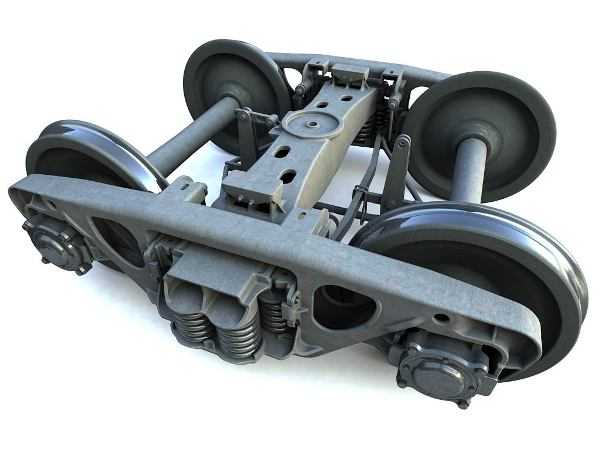

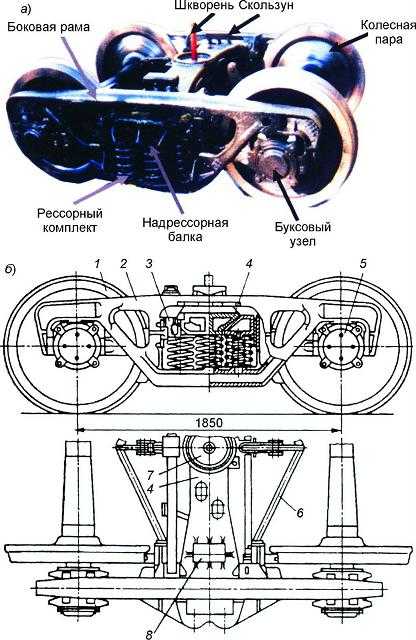

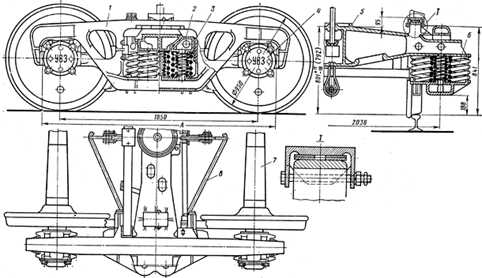

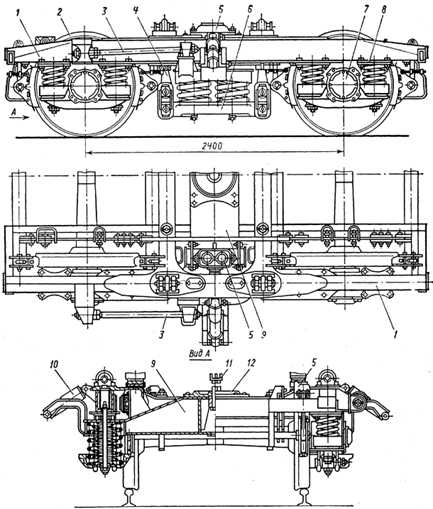

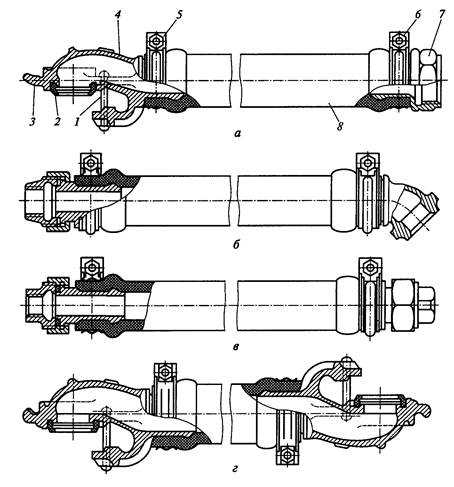

В настоящее время грузовые вагоны железных дорог строят c тележками типа ЦНИИ-ХЗ-О (рис. 1), которые имеют клиновые (фрикционные, клин ханина) гасители колебаний.

Боковая рама тележки выполнена в виде стальной отливки, в средней части которой расположен проем для рессорного комплекта, а по концам — проемы для букс.

1-колёсная пара; 2-боковая рама тележки; 3-клиновой гаситель колебаний; 4- надрессорная балка;5-букса; 6-триангель 7-подпятник; 8- скользун.

В верхней части буксовых проемов имеются кольцевые приливы, ко торыми боковые рамы опираются на буксы, а по бокам — буксовые челюсти.

Сечения наклонных элементов (поясов) и вертикальных стержней (колонок) боковой рамы имеют корытообразную форму с некоторым загибом внутрь концов полок. Горизонтальный участок нижнего пояса имеет замкнутое коробчатое сечение. Балки с таким профилем хорошо сопротивляются изгибу и кручению.

По бокам среднего проема в верхней части рамы расположены направляющие для ограничения поперечного перемещения фрикционных клиньев, а внизу имеется опорная поверхность для установки рессорного комплекта.С внутренней стороны к этой поверхности примыкают полки, являющиеся опорами для наконечников триангелей в случае обрыва подвесок, которыми триангели подвешены к кронштейнам боковой рамы. В местах расположения клиньев к колонкам рамы приклепаны фрикционныепланки. На наклонном поясе отливают пять цилиндрических выступов (шишек), часть которых срубается в соответствии с фактическим расстоянием между наружными челюстями буксовых проемов. Подбор боковых рам при сборке тележек производят по числу оставленных шишек, что гарантирует соблюдение необходимых допусков для обеспечения параллельности осей колесных пар.

Надрессорная балка (в) тележки отлита заодно с подпятником, опорами для размещения скользунов, гнездами для фрикционных клиньев и приливом для крепления кронштейна мертвой точки рычажной передачи тормоза. Балка выполнена по форме бруса равного сопротивления изгибу в соответствии с эпюрой изгибающих моментов и имеет коробчатое замкнутое сечение.

Боковые рамы (б) и надрессорные балки тележек ЦНИИ- ХЗ-О отлиты из низколегированной стали, имеющей предел прочности не менее 500 МПа, предел текучести не менее 300 МПа, относительное удлинение не менее 18%, попе речное сужение не менее 25%, ударную вязкость при - f - 20" С не менее 0,5 МДж/м2, при — 60°С неменее0,25МДж/м2. Уральский вагоностроительный завод, например, отливает эти части из стали марки 20ГФЛ. Рессорный комплект (г)тележки ЦНИИ- ХЗ-О состоит из пяти, шести или семи двухрядных пружин, расположенных под каждым концом надрессорной балки. Количество пружин зависит от грузоподъемности вагона. Крайние боковые пружины комплекта поддерживают клинья гасителей колебаний отлитые из стали и подвергнутые нормализации. На нижней опорной поверхности клина имеется кольцевой выступ, который входит внутрь поддерживающей пружины.

Клинья располагаются в гнездах надрессорной балки, упираясь в ее наклонные плоскости и прижимаясь вертикальной стороной к стальным фрикционным планкам, укрепленным на боковых рамах тележки. При прогибах пружин создается необходимое трение в гасителях колебаний. Боковые перемещения надрессорной балки амортизируются поперечной упругостью пружин. Клиновые гасители колебаний служат одновременно упругой связью надрессорной балки с боковыми рамами тележки.

Рессорное подвешивание 7 тележки ЦНИИ-ХЗ- О имеет гибкость 0,13— 0,232 м/МН, статический прогиб 46—50 мм, коэффициент относительного трения 0,08/0,10

1jelesnodorojnik.ru

Конструкция вагонов

Идея перевозить грузы пришла к нам еще из древнего Египта, когда при постройке храма использовали деревянные рельсы, по которым на колесах при помощи лошадей перевозились тяжелые грузы. Первые «железные» дороги появились в России в начале XVII века, но рельсы строились из дубовых брусьев и предназначались для перемещения грузов добываемых на шахтах. Из-за нехватки металла в стране, основным материалом для постройки вагонов, была древесина.

Вагоны имели грузоподъемность 8,2т. Дальнейшее развитие вагонного парка связано со строительством государственных и частных дорог, которые не были соединены между собой. В 1969г. Было принято решение объединить все дороги и привести вагоны к единым стандартам. Появление новых паровозов стимулировало конструкторов к созданию более грузоподъемных вагонов.

В предвоенные годы была создана лучшая в мире автосцепка, за которой последовали разработки больших и мощных конструкций для бесперебойного соединения фронта и тылов. В последние годы разработки велись в основном в направлении увеличения грузоподъемности вагонов.

Элементы, составляющие конструкцию вагона

Вагон – это разновидность транспортного средства, разработанного для осуществления перемещения различных грузов или людей по специально адаптированной полосе, называемой рельсы. Вагоны без учета выполняемых функций и их предназначения состоят из частей для обеспечения хода, кузова, устройств для обеспечения ударной и силовой тяги и тормоза.

К ходовым частям принадлежат вагонные колеса, составляющие пару, буксы, рессоры и тележка в целом, представляющие собой наиболее важные узлы.

Кузов вагона обеспечивает размещение в нем груза или людей. Вагон стоит на раме, которая является основанием кузова.

Ударно-тяговые устройства служат для соединения кузовов вагонов между собой и электровозом. Состоят из устройства обеспечивающего автоматическую сцепку вагонов и предотвращающего удары вагонов друг от друга, удерживая их на расстоянии.

Тормоз – это специальное устройство, благодаря которому создается сопротивление движению поезда и его остановка.

Колесная пара

Колесная пара одна из важнейших частей вагона, удерживая всю тяжесть вагона и обеспечивающая его движение в выбранном направлении. Из-за этого она должна обладать особенной прочностью, по возможности небольшой массой, быть стойкой к износу и способной к обеспечению безопасного движения. Для обеспечения безопасного движения, особенно по стрелочным переводам, расстояние между внутренними частями колес должно составлять 1440 мм с отклонением 3мм.

Вагонные оси - это круглые перекладины соединяющие колеса. Они не равномерны по своей длине.

Колеса и их типы

Колеса по конструкции разделяются:

-цельные;

-составные.

Буксы

Буксы соединяют раму вагона с шейкой осей и ограничивает изменения положения вдоль и поперек во время движения. Кроме этого, букса содержит смазку. Буксы проектируются так, чтоб была возможность непрерывной подачи смазки на места, где происходит трение. Различают буксы с роликовыми подшипниками, где ролики цилиндрической формы и буксы с подшипниками скольжения, применяемые для значительной части грузовых вагонов и вагонов промышленного транспорта.

Тележки грузовых вагонов

Тележка является важнейшим узлом, обеспечивая передачу нагрузки веса вагона на рельсы через буксы, рессоры и колесные пары. Обычно располагаются по концам вагона.

Тележечный тип вагона является более удобным в применении, чем нетележечный, потому что нередко приходится выкатывать из из-под кузова для ремонта. Существуют двуосные тележки и многоосные. Двуосные по сравнению с другими обладают более высокой эксплуатационной надежностью. А многоосные предназначены в основном для грузовых вагонов общей грузоподъемностью 93т.

Ударно-тяговые устройства обеспечивают функцию соединения вагонов и держат их на определенном неизменном расстоянии друг от друга. Различают жесткую автосцепку и нежесткую.

Мы рассмотрели элементы конструкций, лежащих в основе всех вагонов.

Проектирование и создание нестандартной техники и промышленного оборудования, в том числе конструкторские разработки, заказывайте на rocad.ru.

www.aswn.ru

Общее устройство вагонов

Четырехосная цистерна грузоподъемностью 60 тонн имеет котел полезным объемом 60 м³ и общим 61,2 м³. Внутренний диаметр котла 2000 мм, толщина броневого листа 10 мм, верхних и боковых листов 10 мм, днищ 12 мм. Все листы и днища соединены стыковыми швами. Тара цистерны – 20,9 тонны. Цистерна модели 15-1401 предназначена для перевозки серной кислоты.

Крепление котла на раме осуществляется в средних и концевых его частях. Фасонные лапы приварены к средней части броневого листа, соединены точечными болтами с опорными планками, которые приварены к хребтовой балке рамы. Такая связь препятствует сдвигом котла относительно рамы. Болтовые соединения предусмотрены для удобства ремонта, когда необходимо отделять котел от рамы.

По концам котел опирается на деревянные брусья, укрепленные посредством желобов, болтов с гайками и диафрагм на шкворневых и хребтовой балках рамы.

Концевые части котла, лежащие свободно на крайних опорах, могут иметь продольные смещения относительно рамы при деформациях, вызванных разностью температур, возникающей, например, при наливе в цистерну груза или в случае действия других факторов.

К крайним опорам котел пристегнут стяжными хомутами, которые предназначены для предотвращения вертикальных и поперечных перемещений котла относительно рамы. Длину стяжных хомутов регулируют муфтами. Натяжение хомутов стремятся предотвратить вибрацию котла.

Для обеспечения прочности опорных зон котла необходимо равномерно распределить нагрузку на опорные брусья. С этой же целью стремятся увеличить площадь опоры, угол охвата опорой цилиндрической части котла и расстояние от опоры до других мест концентрации напряжений в котле.

Особенностью конструкции рам цистерны является то, что их продольные балки почти не участвуют в восприятии основных вертикальных нагрузок. Это объясняется большой жесткостью котла по сравнению с жесткостью продольных балок рамы, вследствие чего почти вся нагрузка от котла передается на крайние его опоры, а от них на тележки.

Шкворневые балки рамы нагружены вертикальными силами, и при приложении к их концам усилий, необходимых, например, для подъема кузова, в этих балках могут возникнуть значительные напряжения.

Хребтовая балка рамы подвержена главным образом действию ударно-тяговых (продольных) усилий.

Для повышения прочности и улучшения технологии изготовления ее целесообразно выполнять из двух усиленных зетов высотой 310 мм.

В связи с завершением перевода грузовых вагонов железных дорог СССР на автосцепку и снятием буферов продольные усилия воспринимаются преимущественно хребтовой балкой, в результате чего отпала необходимость в балках рамы, а также в мощных концевых (буферных) балках. Поэтому рама рассматриваемой цистерны имеет облегченные концевые и боковые балки, причем последние сохранены лишь в консольной части рамы. Отсутствуют также промежуточные поперечные балки. В результате такого видоизменения массы рамы существенно снижена (на 1,4 т) по сравнению с рамой цистерны на которой имеются буфера.

Цистерна оборудована наружными и внутренними лестницами с площадками у колпака, универсальным сливным прибором и предохранительно-впускным клапаном, устройство, которое играет важную роль. Для обеспечения полного слива груза броневой лист выгнут так, что имеет уклон от днищ к сливному прибору.

studfiles.net

Устройство тележек грузовых вагонов — Мегаобучалка

Тележка ЦНИИ-ХЗ-0 (рис. 1) состоит из двух боковых рам (боковин) (1), Двух колесных пар (7) с буксами (4), двух комплектов центрального рессорного подвешивания (6), надоессорной балки (5) и рычажной тормозной передачи (8). Боковина представляет собой монолитную стальную конструкцию, отлитую из мартеновской стали или электростали следующего химического состава: углерода не более 0,27 %, марганца – 0,9%, фосфора и серы – не более 0,05% каждого. Эта сталь имеет предел прочности не менее 420 МН/м2, предел текучести – не менее 250 МН/м2, относительное удлинение не менее 20%. Если содержание углерода более 0,27%, то на боковине отливается буква «С». Это означает, что при ремонте должен быть применен особый режим сварки.

Рис. 1 – Тележка ЦНИИ-ХЗ-0

В средней части боковины (рис. 2) расположен проем с приливом (6) для размещения рессорного комплекта, а по концам – проемы для буксовых узлов. Средний проем по бокам с каждой стороны имеет направляющие (5), к которым крепятся заклепками сменные фрикционные планки, изготовленные из термически обработанной стали марки 45 твердостью не менее НВ 300. Буксовые проемы имеют в верхней части кольцевые приливы (2), которыми боковина опирается на буксы, а по бокам – буксовые челюсти (1). На верхнем поясе боковины расположены кронштейны (4) для крепления подвесок тормозных башмаков. С внутренней стороны каждой боковины размещены полки (7), служащие опорами для наконечников триангеля в случае обрыва подвесок, крепящих триангели к раме тележки. Сечения элементов боковины корытообразные. Балки такого профиля хорошо сопротивляются продольному изгибу и кручению.

Устройство тележек пассажирских вагонов

(рис. 1) является типовой и предназначена для цельнометаллических пассажирских вагонов. Тележка состоит из двух колесных пар (2) типа РУ-950, рамы (1), четырех буксовых узлов (7), тормозного устройства и двойного рессорного подвешивания – надбуксового (8) с фрикционными гасителями колебаний и центрального (6) с шарнирно-маятниковой люлькой (4) и гидравлическими гасителями колебаний (10).

Рис. 1 – Тележка КВЗ-ЦНИИ

Нагрузка от кузова вагона передается на боковые горизонтальные скользуны (5) надрессорной балки (9), поэтому между подпятником (12) и пятником кузова имеется зазор 9 мм. Надрессорная балка соединена с рамой тележки двумя поводками (3), которые удерживают ее от горизонтальных перемещений, что улучшает плавность хода вагона. Кроме того, это устройство не требует боковых вертикальных скользунов на тележке. Подпятник тележки с пятником рамы соединяется через замковый шкворень (11).

Перспективные конструкции тележек вагонов

+

Тележки зарубежных жд

Железнодорожные вагоны в различных странах мира существенно различаются конструкцией ходовых частей. В странах Западной Европы в парке грузовых вагонов преобладают двухосные, в то время как парк пассажирских вагонов в основном состоит из четырехосных. Вместе с тем на железных дорогах стран Западной Европы наблюдается тенденция увеличения производства четырехосных грузовых вагонов. На железных дорогах стран — членов МСЖД в качестве типовой тележки грузовых вагонов принята модель Y25С. Эта тележка (рис. 28) рассчитана на нагрузку 20,0 тс от оси на рельсы и допускает скорость 120 км/ч. Тележка имеет буксовое подвешивание с фрикционными гасителями колебаний и коэффициентом относительного трения, пропорциональным нагрузке. Тележку Y25С выпускают в нескольких модификациях (Y25CS, Y25CSS, Y25Сssi, Y25Сm и Y25Cs2). Тележки всех модификаций, кроме Y25Сm, имеют сварные рамы, а тележка Y25Сm — сварно-литую.

Рамы тележек всех модификаций имеют жесткую замкнутую конструкцию, состоящую из двух продольных, одной шкворневой и двух концевых поперечных балок. В середине тележки концевые балки соединены со шкворневой средними продольными балками, на которых прикреплены вертикальные тормозные рычаги. У сварной рамы основные ее балки (продольные и шкворневые) выполнены из листовых элементов и имеют коробчатое сечение. Концевые и средние продольные балки выполнены из швеллеров. В этом случае буксовые челюсти рамы выполнены в виде стальных отливок и приварены к раме тележки. В сварно-литой раме шкворневая балка и боковые балки с буксовыми челюстями выполнены в виде отдельных стальных отливок и сварены вместе. Концевые и средние продольные балки изготовлены из швеллеров.

Подпятник тележки — сферический с накладкой из синтетического материала. В последних модификациях тележки (Y25Сss и Y25Сs2) использованы упругие скользуны с накладками из синтетического материала. Жесткость пружин в скользунах подобрана так, чтобы обеспечить в порожнем режиме момент трения в скользунах равным 1,0 тс-м, а в груженом 2,2 тс-м.

Подвешивание в тележках Г25С выполнено билинейным. Гибкость подвешивания одной тележки при нагрузке на пятник до 12,6 тс составляет 3 мм/тс. При нагрузке свыше 12,6 тс гибкость снижается до 1,0 мм/тс. Билинейность подвешивания достигнута благодаря применению пружин разной высоты. При нагрузке на пятник до 12,6 тс усилие воспринимают наружные пружины двухрядных пружинных комплектов, а при большей нагрузке в работу включаются и внутренние пружины. Вес тележки Y25Сs2 составляет 4,4 тс. В качестве материала для основных несущих элементов рамы тележек Y25С использована углеродистая сталь с пределом прочности 48 кгс/мм2.

Промышленность США для грузовых вагонов железных дорог США и Канады производит тележки многих типов. Большинство из них по своей конструкции подобны тележкам ЦНИИ-ХЗ-0 и известным в СССР тележкам «Даймонд». Эти тележки имеют стальные литые рамы, центральное рессорное подвешивание и фрикционные (в основном клиновые) гасители колебаний.

Конструкции тележек пассажирских вагонов в странах Европы, Америки и Азии очень разнообразны и существенно различаются в зависимости от класса вагона или поезда. За типовую для вагонов дальнего следования на железных дорогах Западной Европы принята тележка, прототипом которой послужила тележка «Минден-Дейтц» (рис. 29). Эта тележка имеет двойное подвешивание. В конструкции буксового подвешивания, выполненного бесчелюстным, предусмотрены устройства, обеспечивающие связь колесных пар с рамой тележек в продольном и боковом направлениях. Эти устройства состоят из плоских буксовых поводков 1 и 2 и гибкой угловой связи 3, выполненных из рессорной стали. Привалочные поверхности поводков снабжены треугольными шлицами для надежного их крепления к кронштейнам рамы и крыльям буксы, соответствующие поверхности которых имеют аналогичные шлицы. Таким же образом укреплены на раме тележки угловые связи. Достаточно жесткая связь колесных пар с рамой тележки (гибкость связи в боковом направлении на одну колесную пару составляет 0,4 мм/тс, а в продольном — в 8—10 раз меньше) способствует тому, что виляние колесных пар совершается со значительной длиной волны, составляющей в зависимости от величины проката колес 17—24 м.

Особенностью узла соединения колесных пар с рамой является отсутствие деталей, подверженных быстрому износу. (Подобная конструкция буксовых связей применена в тележках отечественных вагонов Е и И метрополитена). При сборке тележек с такой конструкцией связи колесных пар с рамой особое внимание обращают на точность установки колесных пар (базу тележки выверяют с точностью до 0,1 мм). Поводки связи колесных пар с рамой крепят к корпусам букс и к раме тележки так, чтобы под номинальной нагрузкой брутто в них практически не возникало напряжений. Этого достигают в результате тщательной сборки тележки и высокой точности изготовления деталей.

Демпфирование буксового подвешивания осуществлено гидравлическими гасителями колебаний. Коэффициент сопротивления гасителя составляет 25—30 кгс-с/см при гибкости одного комплекта пружин буксового подвешивания 11 мм/тс. Усилие сопротивления буксовых демпферов при ходе сжатия в 2 раза больше, чем при ходе отдачи. Люлечное подвешивание тележки выполнено из витых пружин в сочетании с гидравлическими гасителями. В один комплект люлечных пружин входят две двухрядные пружины. Гибкость комплекта составляет 23 мм/тс. Гидравлические гасители колебаний в узле центрального подвешивания установлены под углом 35° к горизонтали. Коэффициент сопротивления одного гасителя при вертикальной установке составляет 35 кгс-с/см.

Характерной особенностью рассматриваемой тележки является ее универсальность. Тележки этого типа можно подкатывать под вагоны весом 30—72 тс. В зависимости от веса вагона меняют лишь пружины, продольные буксовые поводки и тормозное оборудование. В последние годы в конструкцию тележки введены опоры на скользуны и продольные тяги, связывающие надрессорную балку с рамой тележки. По концам продольные тяги снабжены резинометаллическими упругими элементами. Рама тележки и надрессорная балка сварены из листовых элементов из углеродистой стали с пределом прочности 52 кгс/мм2. Вес тележки —5,5 тс.

В настоящее время во многих странах мира в подвешивании вагонов все шире применяют пневматические упругие элементы. Наиболее широко пневматическое подвешивание используют на железных дорогах Японии, где пневморессоры применяют в тележках не только пассажирских, но и грузовых вагонов.

Наиболее известна тележка с пневматическим подвешиванием модели ДТ-200 (рис. 30) вагонов скоростного поезда линии Нью-Токайдо (Япония), предназначенных для движения со скоростями до 240 км/ч. Тележка оборудована двумя тяговыми двигателями мощностью по 185 кВт. Подвешивание в тележках двойное:буксовое из витых пружин с гидравлическими гасителями колебаний и центральное безлюлечное из диафрагменных упругих пневмоэлементов, воспринимающих как вертикальные, так и горизонтальные (боковые) усилия. Вертикальные колебания в центральном подвешивании гасятся при помощи дросселей, установленных между упругими пневмоэлементами и дополнительными резервуарами. Горизонтальные колебания гасятся горизонтальными гидравлическими гасителями телескопического типа.

Колесная пара через корпус буксы связана с рамой тележки продольными поводками. Такая связь в вертикальном направлении совместно с пружинами буксового подвешивания обеспечивает жесткость этой ступени подвешивания, равную 110 кгс/мм. Жесткость центрального подвешивания составляет 45 кгс/мм в вертикальном направлении и 36 кгс/мм — в поперечном.

Рама тележки имеет замкнутую конструкцию и состоит из двух продольных, двух концевых и одной средней балок. Все балки имеют коробчатое сечение и сварены из листовых штампованных элементов. Средняя балка рамы имеет в центре гнездо для шкворня, а по концам опорные скользуны, на которые опирается своими накладками шкворневая балка. Расстояние между центрами скользунов составляет 1300 мм. Шкворневая балка тележки выполнена из двух коробчатых элементов, каждый из которых служит дополнительным резервуаром пневморессор. Вдоль шкворневой балки расположены два горизонтальных гидравлических гасителя колебаний, каждый из которых одной проушиной соединен со шкворневой балкой, а другой — с рамой кузова.

По концам шкворневой балки (снизу) расположены кронштейны, в каждом из которых при помощи резинометаллического сайлент-блока укреплен конец продольного поводка. Другой конец поводка при помощи такого же сайлент-блока укреплен в кронштейне на раме кузова. В центральном подвешивании тележки использованы пневморессоры диафрагменного типа, расположенные сверху шкворневой балки и служащие непосредственными опорами кузова. Грузоподъемность одной пневморессоры составляет 10 500 кгс при давлении 4,6 кгс/см2. Эффективный диаметр пневморессор равен 535 мм. Арматура пневморессор выполнена из высокопрочных алюминиевых сплавов.

Колесные пары тележки имеют цельнокатаные колеса с диаметром по кругу катания 910 мм и снабжены буксовым узлом с тремя подшипниками: двумя цилиндрическими роликовыми и одним упорным шариковым. В буксах применено жидкое минеральное масло. Тормоз тележки — дисковый гидропневматический с электрическим управлением. Вес тележки с тяговыми двигателями —10 тс, ее база составляет 2500 мм. Тележка предназначена для колеи 1435 мм.

megaobuchalka.ru

Классификация и устройство кузовов грузовых вагонов

Тип грузового вагона и устройство определяются его назначением и конструкцией кузова. Кузовом называется часть вагона, предназначенная для размещения различных грузов и защиты их от атмосферных воздействий (дождь, снег, ветер, низкая или высокая температура и т.п.). По конструкции кузова весьма разнообразны.

Кузов крытого вагона состоит из рамы со сплошным полом, боковых и торцовых стен, крыши, внутреннего оборудования, дверей, окон, люков и др. В кузовах изотермических вагонов стены, пол, потолок делаются теплонепроницаемыми. Такие вагоны оборудуются приборами охлаждения, отопления и вентиляции. Кузова открытых вагонов (полувагоны) не имеют крыш. Для выгрузки сыпучих грузов в полу полувагонов устраиваются люки с крышками. У цистерн кузовом является цилиндрический котел.

Кузов современного вагона обладает достаточно высокой прочностью и износостойкостью, так как он сконструирован с учетом действующих на него усилий. Значительное улучшение конструкции кузовов достигается в результате применения легированных сталей, легких и высокопрочных сплавов, а также синтетических и полимерных материалов.

В процессе эксплуатации кузов вагона воспринимает значительные нагрузки как статические – от тары, массы груза или пассажиров, так и динамические, возникающие при движении поезда и маневрах, – продольные усилия тяги и торможения, боковые нагрузки от действия центробежной силы при прохождении криволинейных участков пути и воздействия ветра. Действующие на вагон силы вызывают деформации всего кузова или его отдельных частей.

Сложные условия работы кузова обусловливают особые требования к его конструкции, которые в основном сводятся к следующему: кузов при наименьшей массе должен быть прочным и жестким, способным воспринимать действующие на него усилия и не требующим ремонта в течение длительного срока эксплуатации; во время движения в кузове не должно возникать вибраций, вызывающих дребезжание, скрип и стук деталей; закрытый кузов должен быть непроницаем для пыли, ветра, дождя, снега; конструкция кузова должна обеспечивать легкий доступ к регулярно осматриваемым его узлам; вместимость кузова должна быть максимальной для выбранного габарита.

По способу восприятия нагрузок кузова вагонов могут быть разделены на три основных вида:

Цельнонесущие кузова воспринимают все виды нагрузок совместно работающими элементами: полом, крышей, боковыми и торцовыми стенами. Рама составляет с кузовом единое целое. С такими кузовами строят современные цельнометаллические пассажирские и изотермические вагоны.

Кузова с несущими боковыми стенами и рамой имеют все основные типы крытых и открытых вагонов грузового парка. У этих вагонов боковые стены жестко связаны с рамой и воспринимают вместе с ней значительную часть вертикальной, а в некоторых случаях и продольной нагрузки.

Кузова с несущей рамой, которая самостоятельно независимо от кузова воспринимает все основные нагрузки, имеют платформы и транспортеры. В этом случае кузов не является несущим. Пол и деревянные борта платформ по механическим свойствам материала и способу крепления не способны разгружать раму. Металлические борта также не могут считаться несущими, так как они соединены с рамой с помощью шарниров.

По конструкции кузов крытого вагона представляет собой или стержневую систему, состоящую из двух боковых ферм (стен), связанных между собой вверху поперечными дугами крыши и внизу балками рамы и пола, или систему типа замкнутой оболочки, в которой подкрепленная каркасом обшивка боковых стен, рамы и крыши образует коробчатую балку. Подкрепляющие обшивку поперечные элементы каркаса (поперечные балки рамы, стойки боковых стен и дуги крыши) обычно соединяют в замкнутые кольца (шпангоуты), а продольные элементы выполняют в виде тонкостенных стержней (стрингеры) или выштампованных на металлической обшивке гофров.

Особую категорию составляют котлы цистерн обычной конструкции. Они независимо от рамы воспринимают вертикальные и боковые нагрузки и передают их на раму. В безрамных цистернах котел является цельнонесущим.

В зависимости от применяемых материалов кузова бывают с металлическим каркасом и деревянной обшивкой. Кузова с деревянной обшивкой имеют большую массу, недостаточную прочность и жесткость, в них возникают дребезжание и скрипы, усиливающиеся по мере расшатывания кузова, они недолговечны и требуют частого ремонта, поэтому все большее распространение получают цельнометаллические кузова.

Металлические элементы кузовов обычно выполняли из малоуглеродистой конструкционной стали, с 1959 г. стали применять низколегированную сталь (марки 09Г2Д, 10ХСНД), обладающую повышенной прочностью и стойкостью против коррозии. Кроме того, используются алюминиевые сплавы марки АМГ6, а также стеклопластики. Металлические элементы кузова соединяются дуговой и контактной электросваркой.

Клепка применяется как исключение в случаях, когда соединяются детали из не свариваемых материалов или ставятся узлы, детали, которые сменяются при ремонте.

Современный цельнометаллический кузов обладает наибольшей прочностью, устойчивостью, долговечностью при относительно небольшой массе и меньших расходах на содержание его в исправном состоянии.

vse-lekcii.ru

Пневматическое оборудование грузового вагона

Краткое описание тормозного оборудования грузового вагона

Тормозное оборудование грузового вагона можно разделить на две группы устройств:

1) Пневматическое тормозное оборудование;

2) Механическое тормозное оборудование.

Пневматическое оборудование грузового вагона

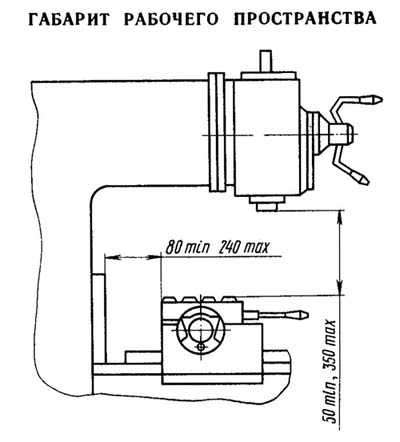

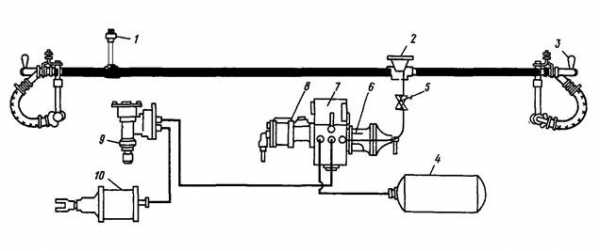

Пневматическое тормозное оборудование показано на рисунке 1.

Рисунок 1 – Пневматическое тормозное оборудование грузового вагона

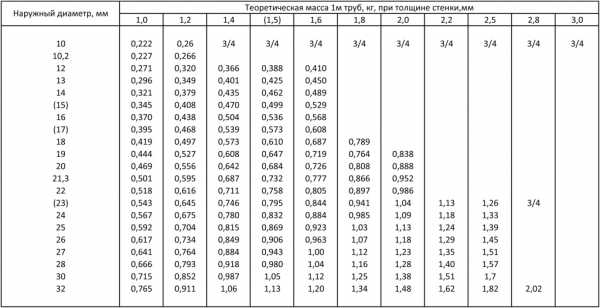

Тормозная магистраль (ТМ) или иначе – магистральный воздухопровод – это стальная труба диаметром 32 мм, закрепленная под кузовом вагона и проходящая от одного до другого его конца. По концам на резьбовые части магистрали навинчиваются концевые краны (поз. 3) усл. № 190, а на них, в свою очередь, гибкие соединительные рукава усл. № Р-17. С помощью концевых кранов тормозная магистраль данного вагона может быть либо подсоединена к магистрали других вагонов, либо отсоединена от них. Концевые краны обычно устанавливают не строго вертикально (вверх ручками), а с поворотом градусов на 30. Это улучшает работу рукавов в кривых участках пути и исключает удары головок при следовании через горочные замедлители. То есть не строго вертикальный, а слегка наклоненный концевой кран – это нормально, не надо пытаться его повернуть до вертикального положения.

(Примечание: имеется в виду положение корпуса крана при навинчивании его на резьбовую часть ТМ. А положение ручки, общеизвестно, вверх, то есть поперек ТМ – кран закрыт, вниз, то есть вдоль ТМ и соединительного рукава – кран открыт).

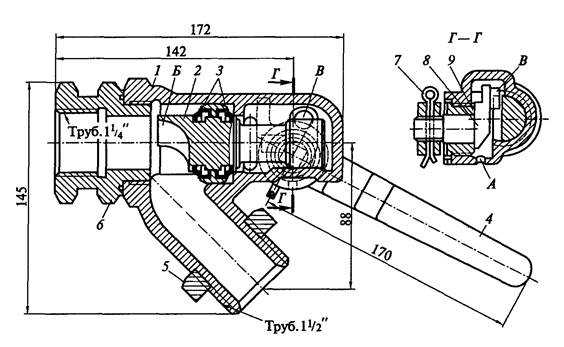

Рисунок 2 – Концевой кран усл. № 190

Рассмотрим конструкцию концевого крана. Кран состоит из корпуса 1, клапана 2 с отражателем (полусферической поверхностью) Б, двух резиновых уплотнительных колец 3, эксцентрикового кулачка 8, гайки 9 и ручки 4, укрепленной на квадрате кулачка шплинтом 7. Контргайка 5 служит для уплотнения и крепления тормозного соединительного рукава на отростке концевого крана.

Для перекрытия крана ручку 4 поворачивают вверх до упора, при этом палец В перемещает клапан 2 влево и прижимает левое кольцо 3 к седлу штуцера 6. В этом положении палец В проходит за осевую линию примерно на 4° и сжимает левое уплотнительное кольцо на 3...4 мм, вследствие чего клапан 2 запирается. Таким образом, если закрывая кран, повернуть его до упора, до сжатия уплотнительного кольца (это чувствуют рукой), то он не должен сам открыться при тряске или ударах вагона на рельсовых стыках.

Контрольное отверстие А диаметром 6 мм при закрытом положении крана сообщает магистраль со стороны соединительного рукава с атмосферой. Это важно. Если бы этого отверстия не было, то при перекрытии кранов сжатый воздух остался бы в двух сцепленных рукавах; при рассоединении рукавов воздух бы вырвался и рукав мог бы травмировать человека. Но отверстие (достаточно большое, 6 мм) сбрасывает воздух из рукавов при закрытии концевого крана. Оно нечасто засоряется, тем не менее, надо обращать внимание, чтобы при закрытии крана раздалось характерное кратковременное шипение («пшиканье») выходящего из рукава воздуха.

В открытом положении ручка крана располагается приблизительно вдоль оси отростка, а клапан 2 правым уплотнительным кольцом 3 прижимается давлением сжатого воздуха к седлу в корпусе 1.

На рисунке соединительные рукава изображены закрепленными на специальных подвесках. Так должен быть закреплен рукав на хвостовом вагоне. Болтающийся, незакрепленный рукав должен насторожить помощника машиниста – не отцепился ли хвостовой вагон? Иногда, если на вагоне отсутствует крюк для подвески, рукав закидывают за цепь расцепного привода автосцепки и увязывают проволокой. Но, так или иначе, болтаться он не должен.

Позиция 1 на рисунке 1 – это трубка, ответвляющаяся от магистрального воздухопровода, предназначенная для установки крана экстренного торможения (стоп-крана). Но, в отличие от пассажирского вагона, где стоп-кранов обязательно должно быть не менее трех на вагон, на грузовом вагоне стоп-кран либо совсем не ставится, либо ставится только тогда, когда на вагоне есть тормозная площадка.

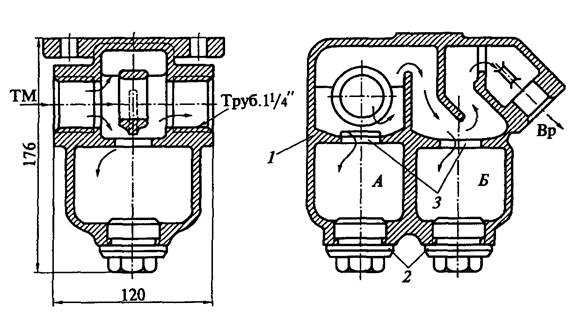

Позиция 2 на рисунке 1 – тройник-пылеловка усл. № 321-003. Она служит для очистки воздуха, поступающего из тормозной магистрали к воздухораспределителю. Ее корпус 1 (рис. 3) разделен перегородкой на две камеры А и Б, предназначенные для сбора посторонних частиц, масла и влаги. Камеры имеют заглушки 2 и отверстия 3. Пути движения воздуха из тормозной магистрали ТМ к воздухораспределителю Вр показаны на рисунке стрелками. Как видите, пылеловка не содержит каких-либо фильтрующих элементов; частицы грязи и масла оседают в камеры А и Б под собственным весом.

Для очистки камер от грязи и масла и выпуска конденсата заглушки вывертывают и продувают пылеловку воздухом.

Рисунок 3 – Тройник-пылеловка усл. № 321-003

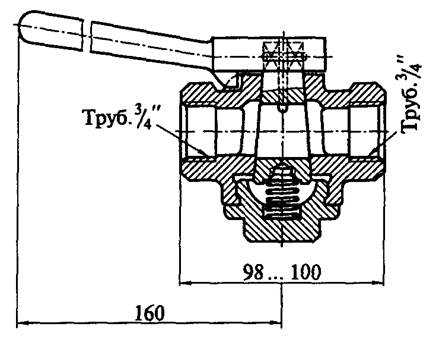

В пылеловку ввернута изогнутая труба диаметром 19 мм (3/4 дюйма), которая ведет от тормозной магистрали в двухкамерному резервуару воздухораспределителя, показанному на рис.1 позиция 7. На этой трубе установлен разобщительный кран (позиция 5 на рисунке 1) усл. № 372. Он служит для включения и выключения воздухораспределителей и имеет два положения ручки: вдоль трубы — кран открыт, поперек трубы — кран закрыт. В конусной бронзовой пробке крана имеется атмосферное отверстие для сообщения воздухораспределителя с атмосферой при закрытом положении крана. Это отверстие служит для предупреждения самоторможения выключенного воздухораспределителя в случае пропуска разобщительного крана.

Рисунок 4 – Разобщительный кран усл. № 372

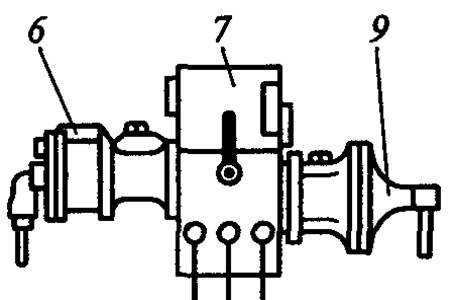

Воздухораспределитель усл. № 483 (позиции 6,7 и 9 на рис.1) является основным тормозным прибором грузового вагона. Его функции таковы:

· При разрядке ТМ (под разрядкой понимается понижение давления в ТМ) ВР «чувствует» разрядку и сообщает ЗР с ТЦ, то есть производит торможение.

· При прекращении разрядки – перекрыше – ВР прекращает наполнение ТЦ. Созданное в ТЦ давление в положении перекрыши должно автоматически поддерживаться (восполнение утечек).

· При повышении давления в ТМ ВР должен соединить ТЦ с Ат, то есть произвести отпуск тормозов, а ЗР сообщить с ТМ, чтобы он наполнился для нового торможения. Собственно поэтому ЗАРЯДКА и ОТПУСК – для всех тормозных приборов одно положение.

Кроме того, ВР должны соответствовать следующим требованиям:

· Не реагировать на медленный темп изменения давления (темп мягкости) до 0,3 кг/см2 в минуту;

· Ускорять и поддерживать незатухающую тормозную волну путем дополнительной разрядки ТМ в начальной фазе торможения;

· Обеспечивать одновременность наполнения ТЦ по длине поезда и одинаковый уровень давления в них;

· Иметь различные режимы торможения и отпуска в зависимости от условий эксплуатации.

Воздухораспределитель является довольно сложным прибором, его устройство и действие в моей работе не рассматриваются. Тем не менее, считаю нужным указать на рукоятки управления, которыми пользуется помощник машиниста либо контролирует правильность их положения.

Рисунок 5 – Общий вид воздухораспределителя № 483

На корпусе двухкамерного резервуара 7 расположен переключатель режимов загрузки вагона (показан в виде зачерненной ручки), имеющий три положения: Г - груженый, С - средний, П - порожний. Очевидно, что при загруженном вагоне давление воздуха в тормозном цилиндре должно быть больше, и, следовательно, больше сила прижатия колодок к колесам, чтобы погасить большую кинетическую энергию груженого вагона. Но если так же сильно прижимать колодки к колесам порожнего вагона, то сила трения колодок превысит силу сцепления колес с рельсами, и вагон пойдет юзом, что недопустимо. Поэтому и существует рукоятка для переключения режимов торможения.

Что считать порожним вагоном, что средним, что груженым? Если масса груза, приходящаяся на одну колесную пару (загрузка на ось) < 3 тонн, то вагон считается порожним. То есть в четырехосный вагон можно насыпать 11,99 тонн груза, но он при этом требует установки воздухораспределителя на порожний режим. От 3 до 6 тонн на ось – средний режим; свыше 6 тонн на ось – груженый режим. Эти нормативы действуют для чугунных колодок. Для композиционных колодок (а на грузовых вагонах сегодня ставят почти всегда композиционные) нормативы таковы: < 6 тонн на ось – порожний режим, 6 и более тонн – средний режим. Груженый режим при композиционных колодках вообще никогда не ставится. Это объясняется тем, что коэффициент трения композиционных колодок выше чугунных, поэтому при меньшем нажатии они обеспечивают такую же тормозную силу.

На подавляющем большинстве современных грузовых вагонов установлен авторежим усл. № 265 (позиция 9 на рисунке 1). Он автоматически регулирует давление в тормозном цилиндре в зависимости от загрузки вагона, тем самым исключает необходимость переключать вручную вышеописанный переключатель на ВР. На таких вагонах ручку переключателя, зафиксировав в положении Г-режима, снимают для исключения ошибочных действий работников (Для композиционных колодок – в положении С-режима).

Справа, на магистральной части 9, установлен переключатель горного и равнинного режимов. Он должен всегда стоять в положении равнинного режима; на горный переключается только при уклонах от 0,018 – но таких уклонов нет на ЮУЖД. Переключение производят осмотрщики вагонов.

Слева, на главной части 6, расположен отпускной клапан. На нем закреплен проволочный поводок, который должен выходить на обе стороны вагона. Потянув за поводок, можно произвести отпуск тормозов у данного вагона, при том, что остальные вагоны остаются заторможенными. Если нет поводка – можно потянуть за сам клапан. Причем, он устроен так, что можно тянуть на себя, от себя или в стороны – тормоза все равно отпустят.

Вернемся к авторежиму усл. № 265-А (позиция 9 на рис.1). Он также имеет довольно сложное устройство, которое в настоящей работе не рассматривается.

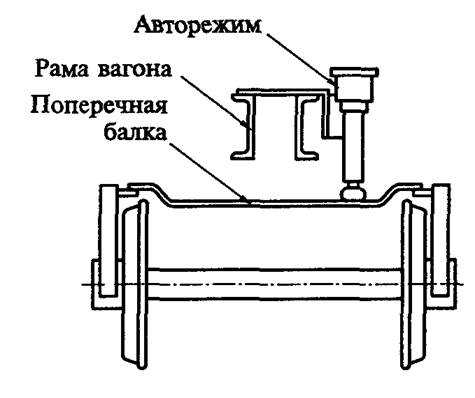

Рисунок 6 – Установка авторежима усл.№ 265-А

Корпус авторежима закрепляется на раме кузова вагона, а его упор упирается в специальную поперечную балку, привинченную к боковым рамам тележки вагона. Его упор – это и есть чувствительный орган. Когда вагон загружают, его пружины проседают, расстояние между рамой кузова и тележкой становится меньше, упор вдавливается внутрь корпуса авторежима, и по этой причине он повышает давление воздуха в тормозном цилиндре. Заметим, что при ручном регулировании есть только три фиксированных режима: Г, С, П. При авторежиме каждая добавленная в кузов тонна груза вызывает перемещение упора на какие-то миллиметры и немного добавляет давление в ТЦ, то есть регулирование более плавное.

В эксплуатации следует обращать внимание на крепление поперечной балки и на то, упирается ли в нее упор авторежима. Если по какой-то причине упор не попадает на балку – то авторежим не будет работать, что чревато недостаточным тормозным нажатием на груженом вагоне.

Тормозной цилиндр (позиция 10 на рисунке 1) предназначен для передачи усилия сжатого воздуха, поступающего в них при торможении, тормозной рычажной передаче. В тормозных цилиндрах происходит преобразование потенциальной энергии сжатого воздуха в механическое усилие на штоке поршня.

Конструктивно подавляющее большинство тормозных цилиндров имеют литой чугунный корпус, в котором расположены поршень со штоком и отпускная пружина. На подвижном составе применяются тормозные цилиндры с жестко закрепленным в поршне штоком, с самоустанавливающимся штоком, шарнирно соединенным с поршнем, и со встроенным автоматическим регулятором тормозной рычажной передачи.

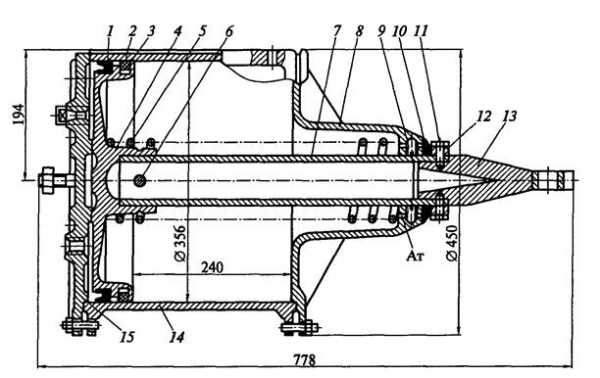

Стандартный тормозной цилиндр усл. № 188Б устанавливают на четырехосных грузовых вагонах, полувагонах, цистернах, платформах. Он состоит из литого чугунного корпуса 14 (рис. 7), передней крышки 8 с удлиненной горловиной и задней крышки 75, уплотненной резиновым кольцом. Заднюю крышку крепят к корпусу большим числом болтов, чем переднюю, так как она испытывает усилие сжатого воздуха до 4 тс, в то время как передняя крышка нагружена только отпускной пружиной 5, имеющей предварительную затяжку 150... 160 кгс.

Рисунок 7 – Тормозной цилиндр усл. № 188Б, устанавливаемый на 4-осных грузовых вагонах

На поршне 4 установлены резиновая манжета 1 и войлочное смазочное кольцо 2, удерживаемое в проточке поршня распорной пластинчатой пружиной 3. С поршнем жестко связана посредством пальца 6 полая труба, являющаяся штоком 7. В горловине передней крышки расположены атмосферные каналы Ат, в которых установлены сетчатые фильтры 9. Резиновая шайба 10, надетая на трубу штока, защищает внутреннюю полость тормозного цилиндра от пыли. В торец штока вставлена головка 13, в проточку которой входят винты 11, крепящие упорное кольцо 12 к штоку. Это упорное кольцо предназначено для снятия передней крышки в сборе с поршнем и отпускной пружиной.

На задней крышке имеются шпильки для крепления кронштейна мертвой точки и два резьбовых гнезда: одно для присоединения трубопровода для подвода сжатого воздуха, другое, заглушённое резьбовой пробкой, — для установки манометра при проведении контрольной проверки тормозов.

Тормозной цилиндр усл. № 519Б имеет такое же конструктивное исполнение, что и тормозной цилиндр усл. № 188Б, но больший внутренний диаметр корпуса — 16" (400 мм) вместо 14"(356 мм), и устанавливается на шести - и восьмиосных вагонах. Это объясняется тем, что на 6-ти и 8-ми осных вагонах усилие штока ТЦ передается на большее число тормозных колодок, оно и должно быть побольше.

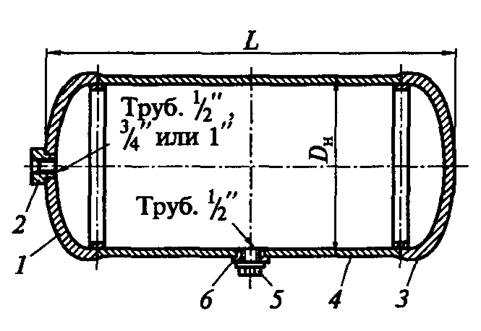

Запасные резервуары (позиция 4 на рисунке 1) предназначены для хранения запаса сжатого воздуха, необходимого для торможения. Их устанавливают на каждой единице подвижного состава, имеющей воздухораспределитель.

Запасные резервуары выпускаются двух типов — Р7 и Р10, рассчитанные соответственно на рабочее давление 7 и 10 кгс/см2. Резервуары Р7 имеют емкость 8... 135 л, а резервуары Р10 — 9,5...300 л.

Рисунок 8 – Запасной резервуар

На днище 1 запасного резервуара (рис. 8) имеется штуцер 2 для присоединения трубы, а на корпусе — штуцер 6 для установки выпускного клапана или спускной пробки (заглушки) 5.

Объем запасного резервуара ЗР выбирают исходя из размеров и числа тормозных цилиндров. Для тормозного цилиндра усл. № 188Б объем запасного резервуара составляет 78 л.

Соединительные рукава предназначены для объединения воздухопроводов единиц подвижного состава в поезде в общую тормозную сеть. Они делятся на разъемные — типа Р1 (рис. 9, а), у которых головки саморасцепляются при повороте их на определенный угол и при разъединении вагонов, и неразъемные — типов Р2 и РЗ (рис. 9, б и в) с резьбовым соединением.

Разъемные рукава типа Р1 предназначены для соединения воздушных магистралей смежных единиц подвижного состава. Рукав состоит из резинотканевой трубки 8 (см. рис. 9, а), в которой запрессованы наконечник 7 и головка 4 с гребнем 3 и шпилькой 1. На расстоянии 8... 10 мм от торцов трубки устанавливают хомуты 5, стягиваемые болтами 6. Место соединения двух головок уплотняется резиновым кольцом 2. Срок годности рукава 6 лет, уплотнительного кольца — 3 года.

Неразъемные рукава типов Р2 и РЗ служат для сообщения трубопроводов тормозных цилиндров, расположенных на тележках, с воздухораспределителями, а также воздухопроводов между кузовами и тележками подвижного состава.

Соединительные рукава усл. № 452 (рис. 9, г) применяются для соединения питательных магистралей локомотивов. Чтобы исключить возможность ошибочного соединения питательной магистрали с тормозной, резинотканевые трубки этих рукавов укорочены до 300 мм.

Головки рукавов окрашивают в соответствующие цвета тех магистралей, на которых они установлены.

Соединительный рукав должен иметь три контрольных обозначения:

· тиснение не резинотканевой трубке с указанием предприятия-изготовителя, квартала и года изготовления;

· металлическую пластинку под хомутом наконечника с указанием пункта комплектования или ремонта рукава и даты;

· бирку с указанием даты и места испытания рукава.

Рисунок 9 - Соединительные рукава:

а — типа Р1: 1 — шпилька; 2 — резиновое уплотнительное кольцо; 3 — гребень; 4 — головка рукава; 5 — хомут; б — болт; 7 — наконечник; 8 — резинотканевая трубка; 6 — типа Р2; в — типа РЗ; г — усл. № 452

Состояние соединительных рукавов проверяют при ремонтах всех видов. Рукава, протертые или с трещинами и надрывами до оголения текстильного слоя, с внутренними отслоениями, а также со сроком службы более 6 лет и не имеющие клейма даты изготовления, заменяют новыми. Протертость и образование сетки мелких трещин на верхнем слое резины не являются браковочными признаками.

Головки соединительных рукавов осматривают и проверяют шаблоном. Неисправную головку заменяют. Зазор между ушками хомута должен быть в пределах 7... 16 мм при крепко затянутых болтах.

При проведении ремонтов ТР-2, ТР-3, а также капитальных ремонтов соединительные рукава локомотивов и МВПС испытывают на прочность, герметичность и проходимость.

Прочность соединительных рукавов питательной магистрали проверяют гидравлическим давлением 13 кгс/см2, рукавов тормозных магистралей, воздухопроводов тормозных цилиндров и вспомогательного тормоза локомотива — гидравлическим давлением 10 кгс/см2. Рукава выдерживают под давлением в течение 2 мин.

Герметичность проверяют пневматическим давлением сжатого воздуха 8 кгс/см2, в течение 3 мин при погружении рукава е ванну с водой.

При испытаниях на герметичность в ванне с водой вновь скомплектованных и бывших в эксплуатации рукавов в начале испытаний на поверхности резинотканевой трубки могут появиться пузырьки воздуха. Если в дальнейшем они исчезнут, то это не является браковочным признаком для испытываемого рукава.

Проходимость проверяют визуальным контролем внутреннего состояния рукава.

Похожие статьи:

poznayka.org

10.1. Назначение, типы и устройство рам грузовых вагонов

Рама вагона является основой кузова, воспринимает от него и перевозимого груза все нагрузки, передает их на ходовые части и, кроме того, служит для размещения автотормозного и автосцепных устройств. Рамы современных грузовых вагонов представляют собой прочные металлические цельносварные конструкции из продольных и поперечных балок. Рамы основных типов вагонов эксплуатационного парка изготовлены из стали марок 09Г2Д, 10Г2БД, а после 2001 г. для изготовлениярам применяют более прочные стали марок ЮХСНД и 16Г2АФД.

Хребтовая балка служит для крепления на ней автосцепного и тормозного оборудования. Через автосцепное устройство она передает продольные силы на другие вагоны. Но поскольку она жестко связана и с другими элементами кузова, то наряду с продольными воспринимает также и вертикальные силы. Ее изготавливают из мощных Z-образных, швеллерных и двутавровых прокатных профилей.

Боковые продольные балки рамы предназначены для соединения боковых стен с рамой. Они работают совместно со стенами и воспринимают, хоть и в меньшей степени, чем хребтовая балка, но тоже все виды эксплуатационных нагрузок.

Основные несущие поперечные балки связывают хребтовую балку с боковыми стенами в единую конструкцию. У всех типов вагонов к ним относятся две концевые, две шкворневые и ряд промежуточных поперечных балок, число которых зависит от типа вагона и его осности. Поперечные балки в большинстве типов вагонов выполняют переменной высоты: максимальной — в местах соединения с хребтовой и минимальной — в местах соединения с продольными боковыми балками. Сделано это для обеспечения равнопрочности конструкции и рационального распределения металла в раме вагона.

При этом у всех типов вагонов формы сечений основных поперечных балок также однотипные: у концевых — П-образное (швеллерное), у шкворневых — замкнутое коробчатое, а у промежуточных — двутавровое.

Концевые балки предназначены для восприятия части нагрузок от перевозимых грузов, а также для установки и крепления угловых стоек стен. Концевые балки сварной конструкции изготавливают из листов толщиной 6—10 мм. На лобовом (вертикальном) листе концевой балки установлен поручень сцепщика, кронштейн для крепления стояночного тормоза и кронштейн расцепного привода автосцепки. К нижним листам по концам концевых балок приварены планки для установки домкратов и ставлюг при ремонте вагонов.

Шкворневые балки передают через пятник и скользуны на тележки все возникающие в процессе движения статические и динамические усилия. Они представляют собой конструкцию коробчатого сечения переменной высоты подлине и образованы двумя вертикальными и нижним листами. В пересечении с хребтовой шкворневые балки усилены надпятниковой коробкой.

1jelesnodorojnik.ru