Изготовление декоративных пенополиуретановых балок. Производство балок

Оборудование + Технология изготовления 2018

Балка – представляет собой особый конструктивный элемент, который является наклонным или же горизонтальным брусом, который в основном работает на изгиб.

Чаще всего, как правило, именно горизонтально расположенная балка воспринимает отдельно расположенную вертикальную поперечную весовую нагрузку. Но в отдельных некоторых случаях необходимо также учитывать и влияние вероятных горизонтально расположенных поперечных сил, к примеру, ветровую нагрузку или, же возможное землетрясение. Очень перегруженная балка, в свою очередь, непосредственно воздействует на данные опоры, которыми могут быть такие предметы как, колонны, подвесы, стены или другие балки, перекладины. После же нагрузка передаётся дальше по линии перегруза, и в итоге, в большинстве всех случаев, воспринимается всеми данными конструктивными элементами. Отдельно можно также выделить такой случай ферменной специфической конструкции, в которой все имеющиеся стрежни покоятся непосредственно на горизонтальной балке.

Оборудование для производства балок

Специфический процесс производства всегда предполагает такое же специфическое или индивидуальное оборудование. Для производства сварных балок используется специальная линия.

Существует всего два варианта такого оборудования:

- Автоматический стан. Такое устройство дает возможность все процессы изготовления на одном целостном станке.

- Линия для производства сварной двутавровой. В состав и комплектующие данной линии оборудования могут входить непосредственно:

- станок для сборки двутавровых балок;

- установка для сварки;

- станок для правки полок балки;

- машина термической резки для раскроя листа.

Данное оборудование всегда может не только охватить весь технологический процесс производства стальных двутавровых балок, но и существенно снизить расходы ресурсов на изготовления балок. Такое оборудование можно приобрести по частям, как отдельные устройства, так и как целую непрерывную линию.

Технология производства балок

Существует несколько характеристик и принципов, от которых зависит и по которым определяется прочность балки:

- площадь и форма поперечного сечения;

- длина;

- материал изготовления;

- способ, которым она крепилась.

По материалам изготовления существуют стальные, железобетонные и деревянные балки. В строительстве в основном используется именно стальная, двутавровая, так как она считается самой прочной и самой сильной, выдерживающей очень большие нагрузки.

Двутавровые больше всего используют при возведении и конструкции разнообразных каркасов зданий и мостов.

Каждый процесс производства имеет свои принципы и свои нормы, которые зачастую устанавливаются законами или нормами правительства государства, так как большинство производств, будь оно как промышленное так и не промышленное связано либо с работниками, либо с людьми, потребляющими или эксплуатирующими полученные продукт.

Такие нормы не обошли и технологию изготовления. Она имеет свои определенные ступени, этапы и процессы. Процесс имеет всего пять основных этапов:

- Раскрой листового металла на полосы. Штрипс требуемой длины, а также ширины изготавливается на специфической для данного производства установке термической резки с ЧПУ, которая также позволяет распускать лист на части одновременно несколькими резаками. Скорость процесса резки, в зависимости от толщины и плотности металла, доходит до одного метра за минуту, что довольно быстро в нынешнее время.

- Фрезеровка кромок. Данный процесс направлен на улучшение провара шва между самой полкой и конечно, стенкой. Для этого производится фрезерная регулировка и обработка всех кромок на специальном кромкофрезерном станке.

- Сборка. Процесс сборки обязан быть правильным. Вся сборка двутавровой балки должна быть достаточно четкой и точной, а самое главное особое внимание уделяется симметрии территориального расположения и взаимной перпендикулярности полки и двутавровой стенки балки.

- Сварка. Весь процесс регулируется автоматизированными линиями. Но при этом последовательность, в которой принимаются и налагаются швы, может быть разной в зависимости от самого процесс сварки. Сварка, которая производится наклоненным электродом, позволяет не только одновременно сваривать два шва, но и выполнять шов « лодочку», что обеспечивает только лучшие условия формирования всего периметра шва и глубины проплавления стенки, и при этом поворачивать полностью изделие приходится после сварки непосредственно каждого шва.

- Правка полок. Во время процесса производства сварной двутавровой балки всегда непременно возникает нарушение ее «геометрии» полок и стенок.

Наглядное видео процесса:

Как видите, сам процесс довольно несложный.

Читайте также

moybiznes.org

Изготовление и производство сварочной балки в Москве по выгодной цене

На сегодняшний день довольно много компаний, которые специализируются на изготовлении балок и сварной конструкции. Балки являются основным элементом сварных каркасов и основой сооружений из металлоконструкций. Изготовление балок – ответственный род деятельности, поскольку сварная балка выполняет несущую функцию, что подразумевает большую нагрузку на металл и сварные швы. Именно от качества изготовления балок и сварной конструкции зависит долговечность и безопасность будущего здания из сварной балки.

Производство сварной балки

Наш завод по производству сварных конструкций занимается производством балок самой разной конструкции. Любая сварная балка, которою мы изготавливаем, специально рассчитывается под условия эксплуатации и определенные нагрузки. Мы подберем для клиентов не только форму сварной балки, но подскажем, какой металл выбрать для сварного двутавра. Также, исходя из проектной документации, выберем оптимальное оформление сварной конструкции. Наш завод по производству балки возьмет на себя всю ответственность по изготовлению балок из любого типа металла.

Мы и наше производство обладаем всеми необходимыми производственными и техническими мощностями, которые гарантируют необходимые объемы готовых изделий из металлопроката (сварные конструкции), также их качество и надежность. Наши квалифицированные работники выполняют все виды сварочных работ, четко придерживаются данных из проектной документации. Автоматизированное производство позволяет изготавливать сварные конструкции (балки) самой разной сложности по индивидуальным параметрам.

Технология изготовления сварной балки

Каждое производство имеет свои нормы и технологию, изготовление сварных конструкций (балок) не исключение. Технология изготовления балки включает пять основных пунктов:

- Разделение листового металла на полосы. Металлический лист на станках с ЧПУ разрезается по необходимым параметрам. Наше современное оборудование позволяет распускать металл на части со скоростью до одного метра в минуту, что довольно быстрое производство.

- Фрезеровка кромок. Благодаря этой процедуре обеспечивается надежность и необходимая плотность будущих швов и самой сварной конструкции. Весь процесс происходит на специализированном оборудовании.

- Сборка балки. Если все элементы изготовлены с точным соблюдением проектных данных, то процесс сборки балки не предоставляет особых затруднений. Необходимо в точности соблюдать симметрию и перпендикулярность деталей.

- Сварка элементов. Этот процесс полностью автоматизирован, сварные швы контролируются специальными приборами.

- Правка геометрии балок. Во время изготовления балок, часто наблюдается смещение полок и стенок. Необходимо тщательно следить за всем процессом производства, и когда это необходимо поправлять расположение элементов.

Завод по изготовлению балок

Наш завод по изготовлению балок уже много лет изготавливает сварные конструкции для каркасов зданий. В цехах нашего завода используется самое передовое техническое оснащение, которое позволяет наладить изготовление изделия самого высокого класса. Балки изготавливаются из горячекатаной стали и свариваются в углекислой среде с помощью автоматической сварки под флюсом. Все сварные (конструкции) балки соответствуют необходимым нормам, в том числе ГОСТ 26020-83 и СТО АСЧМ 20-93

От качества балок непосредственно зависит долговечность и надежность всего сооружения, и экономить на безопасности уж точно не стоит. Доверяя изготовление балок опытному и ответственному заводу, Вы гарантированно получаете только высококачественные изделия. Наши сварные конструкции (балки) проверены временем. Если вам необходимо реализовать заказ на изготовление балок, более профессионального производителя, чем наш завод, не найти! Доверяйте только лучшим!

Смотрите также:

Обратная связь Вы так же можете связаться с нами по телефону 8 (495) 127-75-37 и получить консультацию Cогласен на обработку персональных данных в соответствии с условиями

Вы так же можете связаться с нами по телефону 8 (495) 127-75-37 и получить консультацию Cогласен на обработку персональных данных в соответствии с условиями Сварка балок. Изготовление конструкций балочного типа изготовление балок двутаврового сечения

Наиболее широкое применение имеет двутавровый профиль с поясными швами, выполняемыми обычно автоматами под флюсом. Обычно двутавр собирают из трех листовых элементов. При их заготовке, помимо правки, резки и зачистки кромок, часто предусматривают сборочную и сварочную операции для получения листового элемента требуемой длины и ширины. В этом случае к стыковым соединениям предъявляется требование полного и надежного проплавления с хорошим формированием усиления и проплава шва. Поэтому сварка, как правило, производится с двух сторон. Первый слой целесообразно сваривать на флюсовой подушке. В этом случае требования к точности сборки менее жестки, чем при сборке под сварку первого слоя на весу.

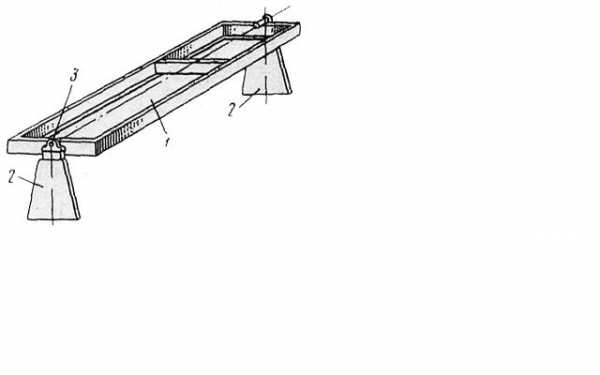

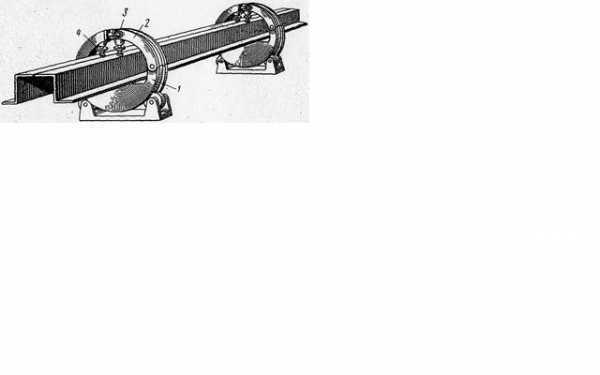

Схематически устройство флюсовой подушки показано на рис. 1. Листы 1 укладываются на стеллаж так, чтобы стык располагался над флюсовой подушкой, представляющей гибкий короб 2, закрепленный между балками стенда и заполненный флюсом. Прижимами 3 листы плотно прижимаются к стенду, подачей сжатого воздуха в шланг 4 создается равномерное поджатие флюса по всей длине стыка. Часто используют флюсомагнитные подушки, в которых листы к стенду прижимаются магнитами. Для обеспечения высокого качества выполнения сварного шва на всей его рабочей длине применяются заходная и выходная планки.

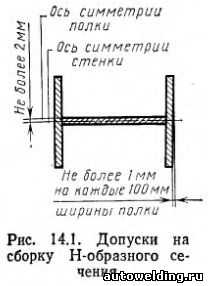

Сборка балки должна быть достаточно точной; особое внимание уделяется симметрии расположения и взаимной перпендикулярности полки и стенки (рис. 1). Сборка на стеллаже с помощью простейших приспособлений является трудоемкой и может применяться только в единичном производстве. Использование приспособлений позволяет повысить производительность сборочных операций на 30—35%.

Рис. 1. Допуски на сборку Н-образного сечения

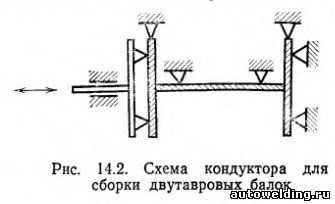

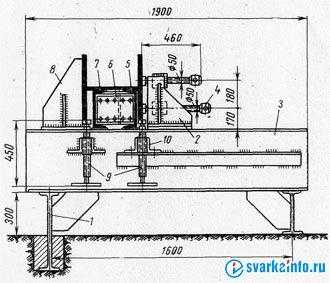

На рис. 2 показан кондуктор с винтовыми прижимами для сборки двутавровых балок. Основание выполнено в виде жесткой сварной рамной конструкции, состоящей из продольных и поперечных балок 1 и 3. Упоры 8 и прижимы 2 установлены на поперечных балках, продольные балки заделаны в фундамент. Подача длинных и гибких элементов балки в кондуктор осуществляется мостовым краном сверху с помощью жесткой траверсы со специальными захватами. Вертикальная стенка укладывается на продольные швеллеры 5 и 7, после чего устанавливаются полки, и детали плотно прижимаютсядруг к другу винтами 4. Прихватки обычно становятся только с одной стороны сверху, их размеры и расположение должны обеспечить жесткость и прочность балки при извлечении из приспособления краном и переносе к месту сварки.

Рис. 2. Кондуктор для сборки двутавровых балок

Для обеспечения прямолинейности собираемого двутавра верхние полки поперечных балок приспособления располагаются в одной плоскости, а упоры 5 выставляются по прямой линии. Симметрия расположения стенки относительно полок обеспечивается настройкой поддерживающих винтов 9. Настройку на определенный типоразмер Н можно выполнять перестановкой прижимов 2, а также швеллера 5 за счет проставки 6. Для этого в поперечных балках кондуктора следует предусмотреть ряд отверстий под болты крепления прижимов 2 и гаек 10.

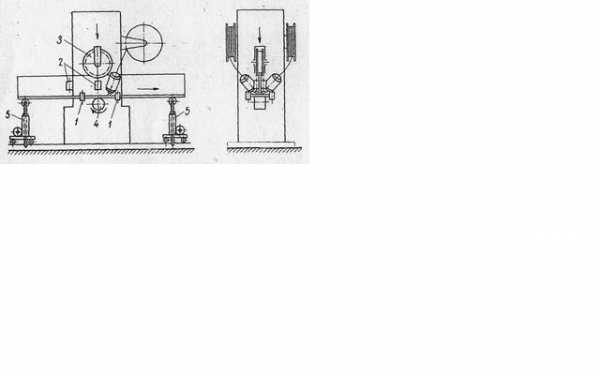

Эффект использования сборочного приспособления существенно зависит от быстрого действия и надежности механизма зажатия элементов. Закрепление и освобождение элементов балки по всей длине с помощью винтов занимает много времени. Значительно производительнее и удобнее в работе приспособления, оснащенные пневматическими зажимами с питанием от заводской сети сжатого воздуха. В этом случае зажатие и освобождение балки осуществляется переключением крана подачи воздуха. Обеспечение взаимной перпендикулярности полки и стенки при сборке требует поступательного перемещения зажимающего элемента. Это можно осуществить либо путем жесткого крепления прижимов на штоках цилиндров, либо прямолинейными направляющими прижимов с шарнирным креплением последних к штокам цилиндров (рис. 3).

Рис. 3. Сборочный кондуктор с пневматическими прижимами: 1 — пневматические цилиндры; 2 — переносная траверса; 3 — неподвижный упор; 4 — направляющие подвижного упора

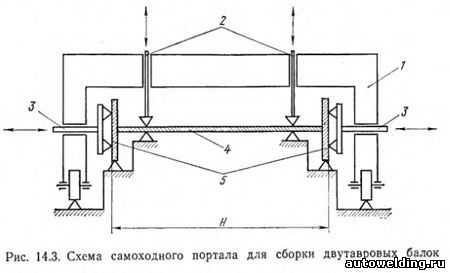

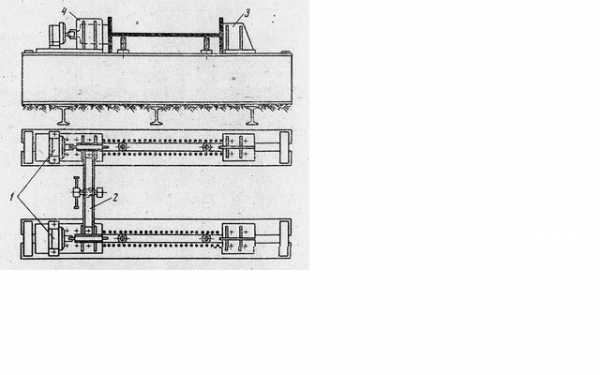

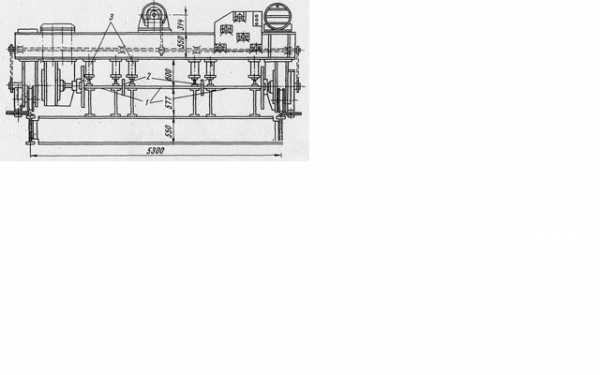

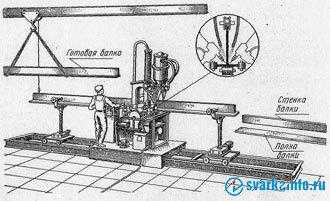

Помимо рассмотренных кондукторов, предусматривающих зажатие собираемых элементов по всей длине, используют установки с самоходным порталом. На жесткой раме 1 смонтированы две продольные балки 5 и 6, из которых одна (балка 5) закреплена неподвижно, а другая (балка 6) может двигаться поперек рамы. Настройка такой установки на определенную высоту собираемой балки осуществляется перемещением продольной балки 6 с помощью винтов 10, приводимых во вращение электродвигателем 2 через редукторы 3 и 8 и вал 4. Сборочный портал состоит из ригеля 20 и ног 15 и 24 и имеет два, неподвижных пневматических прижима 21 и 25 и два подвижных прижима 17 и 19, установленных на тележках 16 и 18, закрепляемых винтами. Перемещение портала по рельсам 7 осуществляется с помощью приводных скатов 13 от двигателя 22 через редуктор 23 и цепную передачу. Захваты 26 предотвращают подъем портала при включении вертикальных прижимов. Элемент стенки укладывается на балки 5 и 6, полки — на поддерживающие винты 11, их установке помогают стойки 12. Сборщик усаживается на сиденье 14 и подводит портал к месту начала сборки (обычно это середина балки). Вертикальными прижимами лист стенки прижимается к раме установки, горизонтальными прижимами к стенке прижимаются пояса и в собранном сечении ставятся прихватки. Затем прижимы выключаются, портал перемещается вдоль балки на 500—700 мм и операция повторяется. После окончания сборки портал отводят в крайнее положение и пневматическими толкателями 9 поднимают собранную балку над рамой установки.

Рис. 4 Установка для сборки балок Н-образного сечения с самоходным порталом

Наличие или отсутствие ребер жесткости определяется размерами двутавровой балки и характером ее нагружения. Обычно вертикальные ребра жесткости устанавливаются и привариваются после сварки поясных швов.

В тех случаях, когда балка имеет большую высоту (например, при сборке элементов мостовых пролетных строений), ее стенка может составляться по ширине из нескольких продольных листов 1. Эти листы или сваривают встык, или с помощью горизонтальных ребер жесткости 2 угловыми швами втавр. Для сборки таких балок также может использоваться установка со сборочной скобой, но с большим количеством вертикальных прижимов 3 (рис. 5).

Рис. 5. Самоходный портал для сборки балок больших размеров

обычно автоматами под слоем флюса. Приемы и последовательность наложения швов могут быть различными. Приемы сварки наклоненным электродом (рис. 6, а, б) позволяют одновременно сваривать два шва, однако имеется опасность возникновения подреза стенки или полки.

Рис. 6. Способы укладки швов

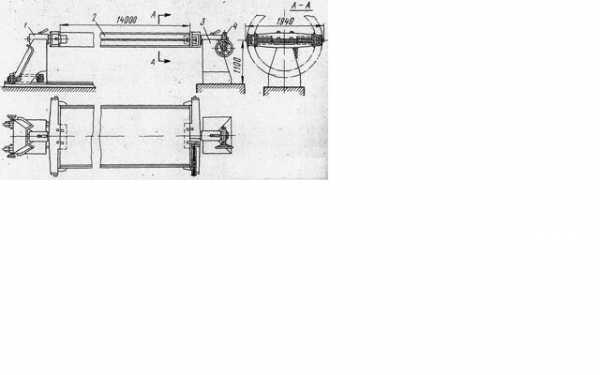

На рис. 7 показан центровой кантователь. Предварительно собранная на прихватках балка 2 закрепляется зажимами в задней 1 и передней 3 бабках и с помощью червячной передачи 4 устанавливается в требуемое положение. Наличие подвижной задней опоры позволяет сваривать в таком кантователе балки различной длины.

Рис. 7. Центровой кантователь для сварки двутавровых балок

В том случае, если длина балки велика и необходимо предотвратить ее прогиб, можно между опорами расположить опорные разъемные кольца. На рис. 8 показан универсальный кантователь такого типа с подвижными опорами.

Рис. 8. Универсальный кантователь: 1 - подвижные опоры; 2 - зажимы; 3 - поворотное кольцо; 4 - приводной механизм; 5 - консольный кран

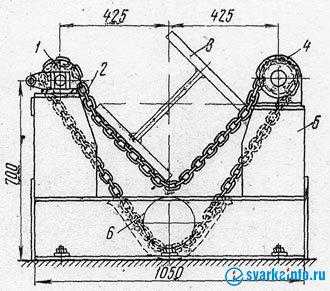

Для сварки балок малой жесткости можно использовать кантователь с жесткой рамой 1, опирающейся на две неподвижные опоры 2 с помощью цапф 3 (рис. 9). Весьма прост цепной кантователь (рис. 10). Он состоит из нескольких фасонных рам 5, на каждой из которых смонтированы две цепные звездочки (холостая 1 и ведущая 4) и холостой блок 6. Свариваемая балка 3 укладывается на провисающую цепь 2. Ведущие звездочки имеют общий приводной вал и обеспечивают поворот балки в требуемое положение. Следует иметь в виду, что такой кантователь не обеспечивает жёсткого и неизменного положения свариваемой конструкции, и поэтому во избежание смещения сварочной дуги с кромок детали сварку целесообразно производить сварочной головкой, перемещающейся непосредственно по балке. В некоторых случаях для сварки балок удобны кантователи на кольцах (рис. 11). Собранная балка укладывается на нижнюю часть кольца 1, откидная часть 2 замыкается с помощью откидных болтов 3, и балка закрепляется системой зажимов 4.

Рис. 9. Схема кантователя с жесткой рамой

Рис. 10. Цепной кантователь

Рис. 11. Кантователь с кольцами

Рассмотренные сборочные и сварочные приспособления, хотя и повышают производительность труда, по сравнению со сборкой я сваркой на стеллаже, однако вспомогательное время (на установку элементов, их закрепление, прихватку, освобождение от закрепления, извлечение из сборочного приспособления, перенос в приспособление сварочное, закрепление и поворот в положение, удобное для сварки, снятие готового изделия) остается весьма значительным.

Сварные двутавровые профили широко используют в строительстве и машиностроении, тавровые профили — в судостроении. При изготовлении их мелкими партиями заводы вынуждены использовать примитивную малопроизводительную оснастку, и такие профили обходятся сравнительно дорого. Серийное производство сварных профилей в поточных линиях позволяет поднять производительность труда и снизить стоимость балок. Такие поточные линии могут оснащаться либо автоматизированными установками непрерывного действия, либо рядом специализированных приспособлений и установок, последовательна выполняющих отдельные операции при условии комплексной механизации всего технологического процесса.

Примером установки первого типа может служить станок для сборки и сварки тавровых балок (рис. 12), принципиальная схема которого показана на рис. 13. Взаимное центрирование заготовок, перемещение со сварочной скоростью и автоматическая сварка под флюсом обоих швов осуществляются одновременно. Устройство для прижатия стенки тавра к поясу состоит из пневматического цилиндра и нажимного ролика 3. Центрирование элементов тавра производится четырьмя парами роликов; из них две пары 1 направляют пояс вдоль оси станины, а две другие пары 2 удерживают стенку вертикально и обеспечивают ее установку на середину пояса. Каждая пара имеет устройство для регулирования расстояния между ними в зависимости от ширины пояса и толщины стенки. Движение свариваемого элемента осуществляется приводным опорным роликом 4. Плавное изменение скорости подачи обеспечивается вариатором. На этой установке могут свариваться прямые и криволинейные балки таврового сечения высотой от 60 до 600 мм. Концы балки поддерживаются роликами опорных тележек 5.

Рис. 12. Сборка и сварка тавровых балок на станке

Рис. 13. Принципиальная схема станка для сварки балок таврового профиля

При повторном пропуске через установку может привариваться второй пояс для образования двутавровых балок высотой 300—500 мм.

По такому же принципу работают установки типа Pullmax, выпущенные за рубежом для изготовления сварных балок таврового, двутаврового и коробчатого сечений с высотой стенки 150—1500 мм и шириной полок 50—500 мм. Установка Pullmax состоит из рольганга питателя, оборудованного гидравлическими зажимами, сварочного стенда с двумя или четырьмя головками для сварки под флюсом и соответственного количества источников постоянного тока на 900 а каждый. Листовые заготовки требуемого размера закладываются, фиксируются и свариваются, проходя машину со скоростью до 100 м/ч. Установка обслуживается одним инженером и двумя подсобными рабочими.

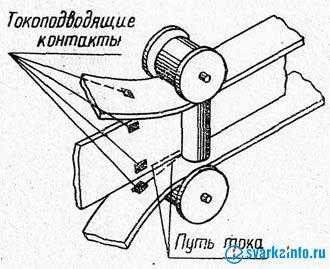

Для дальнейшего развития установок непрерывного действия большое значение приобретает применение сварки током высокой частоты (450 000 гц). Так, за рубежом уже используют установки для сварки тавровых, двутавровых и Н-образных профилей из свернутых в рулон лент или полос. Имеющееся оборудование позволяет изготовлять двутавровые балки с максимальной высотой стенки 457 мм. Подача полос из трех рулонов осуществляется таким образом, что полки подходят к кромке стенки под некоторым углом (рис. 14). Две пары скользящих контактов обеспечивают протекание сварочного тока вдоль поверхности стыкуемых элементов и через место их контакта под обжимными роликами. Разогрев полки происходит на малую глубину, и поэтому степень осадки невелика. В случае необходимости для полок может использоваться профилированная лента, имеющая в середине выступ для сварки со стенкой. Скорость сварки достигает 60 м/мин. Процесс экономичен и успешно конкурирует с изготовлением балок прокаткой. Примером поточной линии второго типа является производство сварных двутавровых широкополочных балок на заводе им. Бабушкина. Как показано на схеме (рис. 15), поточная линия делится на пять участков.

Рис. 14. Схема непрерывного процесса изготовления балки из трех полос с помощью сварки

Со склада металла листы стенки подаются мостовым краном на рольганг 1. В случае, если стенка двутавра составляется из двух листов, то на рольганге 1 производится обрезка торцов кислородной резкой полуавтоматом и автоматическая сварка стыка стенки на флюсомагнитной подушке. Сваренные листы рычажным кантователем 2 кантуются на рольганг 3, где стык стенки проваривается с противоположной стороны. После правки в листоправильных вальцах 4 лист стенки с помощью магнитных манипуляторов 6, рольганга 5 и специальных направляющих тележек проходит дисковые и кромкокрошительные ножницы 7, обеспечивающие проектный размер высоты стенки, подвергается очистке кромок под сварку и подается в питатель 11.

Для полок используются полосы универсальной стали, продольные кромки которых обработке не подвергаются. Листы, имеющие длину, равную длине свариваемой балки, мостовым краном укладываются на рольганг 8, затем подаются в листоправильную машину 9 для правки плоскости и саблевидности. На рольганге 10 листы подвергаются зачистке средней части полки под сварку и мостовым электромагнитным краном переносятся в питатель 11. В питателе полки двутавра устанавливаются вертикально и вместе с горизонтально расположенной стенкой подаются на специальный сборочный стан 12.

Все операции в этом стане механизированы. Особенностью его является возможность сборки двутавров с предварительным натяжением стенки для предотвращения коробления ее от сварки. Пояса двутавра со стенкой соединяются непрерывными сборочными швами малого размера. Это позволяет осуществлять сборку с увеличенными зазорами без опасения появления прожогов и способствует удержанию стенки в растянутом состоянии в большей степени, чем при использовании прихваток. Два сборочных ниточных шва у обоих поясов накладываются одновременно в положении «в угол» четырьмя однодуговыми автоматами при скорости сварки до 144 м/ч.

Из сборочного стана собранный двутавр поступает на рольганг 13, где производится отбивка шлака и приварка выводных планок в виде тавриков 1 (рис. 15, а). Затем электромагнитным кантователем 14 (см. рис. 15) балка кантуется на 180° и поступает на участок сварки поясных швов, где они выполняются последовательно на четырех рабочих местах 15. Передвижение балки с одного рабочего места на другое полностью механизировано с помощью продольных 13 и подъемных поперечных рольгангов 16 и кантователей 14. Перед сваркой на каждом рабочем месте двутавровая балка устанавливается в положение «в лодочку» и сваривается трехдуговым автоматом под флюсом со скоростью 90-120 м/ч. Основные швы по своим размерам значительно превосходят сборочные швы, и поэтому последние полностью перевариваются. Процессы зажигания дуг, заварки кратера и отключения дуг автоматизированы, и это позволяет обходиться выводными планками длиной всего 150-200 мм

Рис. 15. Выводные планки при сварке угловых швов (а)

studfiles.net

Изготовление Двутавровой Балки за Заводе. Производство Двутавровой Балки в Москве.

Наша компания занимается производством металлических конструкций, в том числе и изготовлением двутавровых балок.

В последние годы в строительной индустрии стали популярны постройки на основе металлических каркасов. Этот вид строительства надежен, в то же время недорогим. Незаменимыми помощниками в этом деле являются двутавры. На их основе возводится каркас всего сооружения.

Благодаря своим свойствам, двутавровые балки нашли применение в строительстве жилых домов, промышленных объектов, тоннелях, мостах – везде, где есть большая нагрузка. Двутавры снижают вес несущих конструкций, что в свою очередь уменьшает себестоимость всего строительства. Также двутавровые балки наши применение в сфере машиностроения.

Что именно делает изготовление двутавровых балок таким востребованным? Удачная конструкция, которая правильно перераспределяет нагрузку, обеспечивает непревзойденную прочность. Использование качественных материалов и сплавов защищают конструкцию от коррозии.

Изготовление сварных двутавровых балок

Наш завод обладает самым современным оборудованием, который позволяет при изготовлении сварных двутавровых балок использовать различные виды стали. Модернизация процесса производства позволила значительно сократить отходы при изготовлении двутавров, тем самым позволив предлагать нам самые доступные цены на рынке. Производство сварных двутавровых балок – сложный процесс, мы гарантируем сертификаты соответствия ГОСТ на весь ассортимент выпускаемой нами продукции.

Стоимость двутавровой балки будет зависеть от объема заказа, марки стали и расхода металла. В прайс-листе Вы можете ознакомиться с нашими ценами. Мы рады предложить Вам самые выгодные цены на изготовление сварных двутавровых балок. Звоните и узнавайте подробности у нашего менеджера. Мы всегда рады помочь!

Обратная связь Вы так же можете связаться с нами по телефону 8 (495) 127-75-37 и получить консультацию Cогласен на обработку персональных данных в соответствии с условиями

Вы так же можете связаться с нами по телефону 8 (495) 127-75-37 и получить консультацию Cогласен на обработку персональных данных в соответствии с условиями metallokonstrukciy.ru

Изготовление декоративных балок полиуретановых

Пенополиуретан – современный экологичный материал, обладающий массой достоинств. Он имеет легкий вес, может принимать любую заданную форму, легко монтируется и служит долго. Благодаря этим качествам он используется во многих сферах. Из него изготавливают поролон для обивки мебели, губки, теплоизоляцию, декоративные элементы для отделки помещений.

Этот материал представляет собой вспененный полиуретан, который относится к полимерам. В зависимости от состава пенополиуретан имеет различные свойства. Он может быть мягким или жестким, иметь различный цвет, фактуру и другие свойства.

В последнее время большим спросом пользуется изготовление фальшбалок из пенополиуретана. По внешнему виду они ничем не отличаются от деревянных балок и придают особый колорит интерьеру. Нередко их называют полиуретановыми балками, но это неправильно. Поскольку пенополиуретан в отличие от полиуретана примерно на 85-90% состоит из инертной газовой среды. Этим и объясняются такие его свойства как высокие тепло- и звукоизоляционные способности, а также малый вес.

Многие из тех, кто своими руками создает элементы декора для своего дома, наверняка задаются вопросом как сделать декоративную балку. Производство балок из пенополиуретана достаточно простое. Однако для получения качественного изделия необходимо иметь профессиональное оборудование, формы с идеальной геометрией и строго соблюдать технологию.

Декоративные балки: производство

Для изготовления пенополиуретановых балок используют два компонента: полиол и изоционат. Их смешивают в строго определенной пропорции, вспенивают и заливают в металлические формы с помощью машин высокого давления. Внутреннюю поверхность форм предварительно смазывают противоадгезионным составом для того, чтобы пенополиуретан не прилип к ней.

После отвердевания балки вынимают из форм, укладывают на стеллаж и выдерживают с течение 10-12 часов. Затем их очищают от наплывов, окрашивают и оставляют в сушильной камере на 12-18 часов. Сами формы также чистят специальным инструментом для удаления оставшегося антиадгезионного состава.

Таким способом получают балки стандартной конфигурации. Что касается того, как сделать фальшбалку нестандартной конфигурации, то для этого используют готовые балки и доски, которые склеивают друг с другом.

Заключительным этапом становится упаковка готовых балок. Каждое изделие упаковывают в термоусадочную пленку. Далее отдельные балки собирают в партию и укладывают в коробки из гофрокартона для удобной транспортировки.

amaro.ru

| Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации. Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России! Наиболее широкое применение имеют двутавровые балки с поясными швами, соединяющими стенку с полками. Обычно такие балки собирают из трех листовых элементов. При сборке нужно обеспечить симметрию и взаимную перпендикулярность полок и стенки (рис. 14.1), прижатие их друг к другу и последующее закрепление прихватками. Для этой цели используют сборочные кондукторы (рис. 14.2) с соответствующим расположением баз и прижимов по всей длине балки. На установках с самоходным порталом (рис. 14.3) зажатие и прихватку осуществляют последовательно от сечения к сечению. Для этого портал 1 подводят к месту начала сборки (обычно это середина балки) и включают вертикальные 2 и горизонтальные 3 пневмоприжимы. Они прижимают стенку балки 4 к стеллажу, а пояса 5 — к стенке. В собранном сечении ставят прихватки. Затем прижимы выключают, портал перемещают вдоль балки на шаг прихватки и операция повторяется. Вертикальные прижимы 2 позволяют собирать балки значительной высоты Н, не опасаясь потери устойчивости стенки от усилии горизонтальных прижимов. Если балка имеет весьма большую высоту, например элементы мостовых пролетных строений, ее стенку изготовляют из нескольких продольных листов. Для сборки таких балок также может использоваться установка со сборочным порталом, но с большим числом вертикальных прижимов.

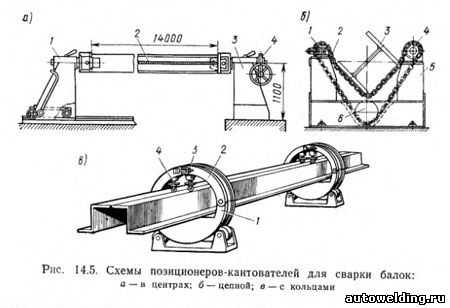

При изготовлении двутавровых балок поясные швы обычно сваривают автоматами под слоем флюса. Приемы и последовательность наложения швов могут быть различными. Наклоненным электродом (рис. 14.4,а,б) одновременно сваривают два шва, однако может возникнуть подрез стенки или полки. Выполнение швов «в лодочку» (рис. 14.4,в) обеспечивает более благоприятные условия их формирования и проплавления, зато приходится поворачивать изделие после сварки каждого шва. Для поворота используют позиционеры-кантователи. В центровом кантователе (рис. 14.5,а) предварительно собранная на прихватках балка 2 закрепляется зажимами в задней 1 и передней 3 бабках и с помощью червячном передачи 4 устанавливается в требуемое положение. Подвижная задняя опора позволяет сваривать в таком кантователе балки различной длины. Цепной кантователь (рис. 14.5,б) состоит из нескольких фасонных рам 5, на которых смонтировано по две звездочки (холостая 1 и ведущая 4) и блоку 6. Свариваемую балку 3 кладут на провисающую цепь 2. Вращением ведущих звездочек балка поворачивается в требуемое положение. Следует иметь в виду, что такой кантователь не обеспечивает жесткого положения свариваемой конструкции, поэтому сварку целесообразно производить сварочной головкой, перемещающейся непосредственно по балке. В некоторых случаях применяют кантователи на кольцах (рис. 14.5,в). Собранная балка укладывается на нижнюю часть кольца 1, откидная часть 2 замыкается с помощью болтов 3, и балка закрепляется системой зажимов 4.

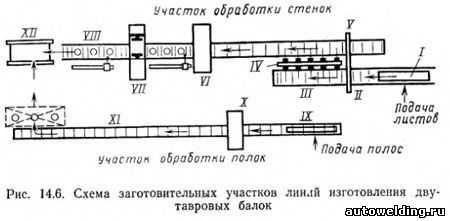

При раздельной сборке и сварке двутавра в универсальных приспособлениях доля ручного труда на вспомогательных и транспортных операциях (установка элементов, их закрепление, прихватка, освобождение от закрепления, извлечение из сборочного приспособления, перенос в сварочное приспособление, закрепление и поворот в удобное для сварки положение, снятие готового изделия оказывается значительной. Использование поточных линий, оснащенных специализированным оборудованием и транспортирующими устройствами, существенно сокращает эти потери. Поточные линии сварки балок таврового или двутаврового сечения могут оснащаться либо рядом специализированных приспособлений и установок, последовательно выполняющих отдельные операции при условии комплексной механизации всего технологического процесса, либо автоматизированными установками непрерывного действия. Примером поточной линии первого типа может служить линия по производству сварных двутавровых балок на заводе им. Бабушкина в Днепропетровске. На рис. 14.6 показано расположение участков обработки стенок и полок, где римскими цифрами обозначены позиции выполнения отдельных операций.

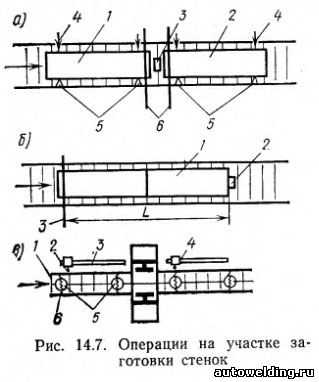

На рольганг участка заготовки стенок листы подают мостовым краном. Если стенку двутавра приходится собирать из двух листов по длине, то на позиции I стыкуемые кромки проходят обрезку. Для этого оператор, управляя приводом рольганга, располагает листы 1 и 2 по обе стороны от упора 3, выдвигаемого над поверхностью рольганга снизу пневмо-цилиндром (рис. 14.7,а).

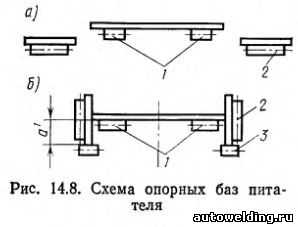

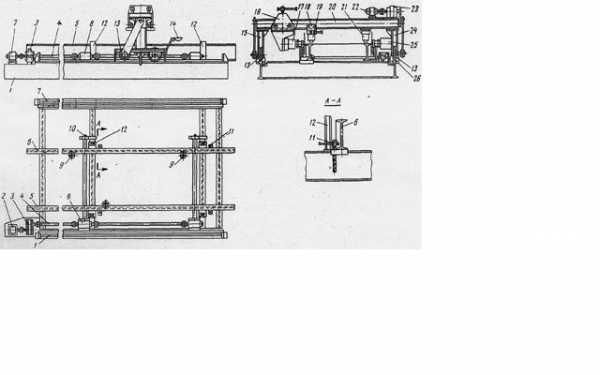

Затем шлеперное устройство 4 сдвигает оба листа до упоров 5; упор 3 убирается ниже поверхности рольганга н самоходная тележка с двумя резаками, перемещаясь по направляющим 6, одновременно обрезает кромки листов 1 и 2. На позиции II (см. рис. 14.6) рольгангом листы устанавливают стыкуемыми кромками по оси флюсовой подушки, зажимают и сваривают автоматом под флюсом. На позицию III сваренную заготовку 1 подают рольгангом до упора 2 (рис. 14.7,б) и резаком по направляющей 3 обрезают по размеру L. На позиции IV (см. рис. 14.6) заготовку стенки кантователем передают на параллельный рольганг с поворотом на 180°, где на позиции V укладывают стыковой шов с другой стороны, а на позиции VI осуществляют правку волнистости в многовалковой правильной машине. На позиции VII ножницы с двумя парами дисковых ножей обрезают продольные кромки по размеру высоты стенки. Подъемные столы 5 (рис. 14.7,в) с поперечным перемещением от ходовых винтов 6 приподнимают заготовку стенка над роликами рольганга 1, ориентируют ее и устанавливают по оси симметрии ножниц. Прямолинейность обрезаемых кромок обеспечивается тем, что задний конец заготовки захватывается пневмозажимом 2, скользящим по направляющей 3. Такой же пневмо-зажим 4 захватывает передний конец стенки на выходе из ножниц. Затем на позиции VIII (см. рис. 14.6) обрезанные кромки проходят очистку под сварку вращающимися щетками н готовая стенка рольгангом подается на позицию XII в питатель сборочного участка. Для полок используют стальные полосы, продольные кромки которых обработки не требуют. Полосы, имеющие длину, равную длине свариваемой балки, укладывают краном на рольганг IX и подают в много. валковую правильную машину X для правки волнистости и саблевидности. Затем на рольганге XI средняя часть полосы защищается под сварку и готовые полки в горизонтальном положении с помощью магнитных захватов, подвешенных к траверсе крана, подают в питатель сборочного стана XII. На сборочном участке последовательно расположены питатель и сборочный стан. Питатель принимает элементы в горизонтальном положении (рис. 14.8,а), поворачивает полки на 90° и подает все три элемента в сборочный стан. Опорными базами питателя служат ролики. Поворотом роликов 2 (рис. 14.8,б) полки переводятся в проектное положение с опорой их кромок на ролики 3. Выдача всех трех элементов из питателя осуществляется приводом опорных роликов 1 и 3.

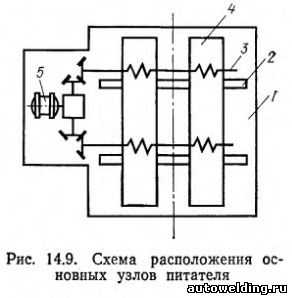

Общая компоновка узлов питателя показана на рис. 14.9. Два жестких суппорта 4 несут правую и левую группы опорных и приводных роликов. Их перемещением по направляющим 2 станины 1 (сближение или раздвижка) осуществляют наладку питателя по высоте собираемой балки. Перемещение суппортов производится оператором с пульта управления включением электродвигателя 5, который приводит в движение ходовые винты 3. Схема привода опорных роликов предусматривает возможность настройки питателя на заданную ширину полки.

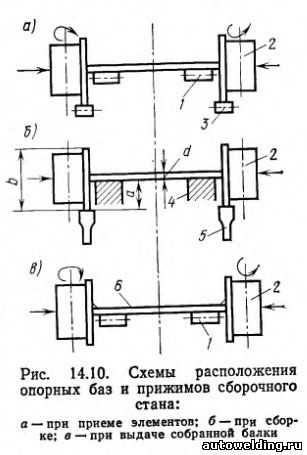

В сборочном стане элементы балки принимаются системой роликов, расположенных, как в питателе (рис. 14.10,а). Движение осуществляется вращением первой пары прижимных роликов 2. Положение элементов при сборке задается системой опорных баз и прижимов. При опускании роликов 1 (рис. 14.10,б) стенка балки 6 ложится на магнитный стол 4, притяжение которого фиксирует ее положение и устраняет волнистость. Подъемники 5 приподнимают полки над роликами 3, располагая их симметрично относительно стенки. Сборка завершается зажатием элементов по всей длине гидроцилиндрами прижимных роликов 2 и постановкой прихваток. После выключения магнитного стола и отхода прижимных роликов 2 ролики 1 приподнимают балку и она выдается из стана включением нажатия и вращения крайней пары роликов 2 {рис. 14.10,в).

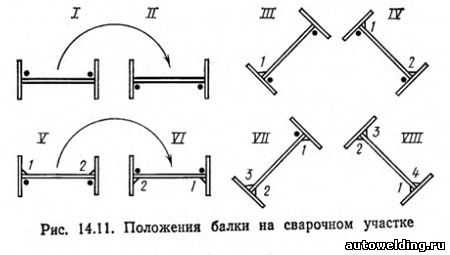

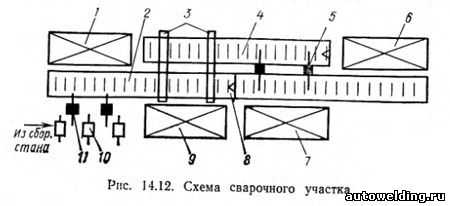

Из сборочного стана двутавр поступает на рольганг сварочного участка, где к нему приваривают выводные планки в виде тавриков. Так как в этой поточной линии поясные швы выполняют в положении «в лодочку» и первый из них укладывают со стороны, где нет прихваток, то на сварочном участке балку приходится последовательно устанавливать в положения, показанные римскими цифрами на рис. 14.11. Кантователь 11 (рис. 14.12) перекладывает балку с рольганга 10 на рольганг 2 с поворотом на 180°, подавая ее к сварочной установке 1, а затем к сварочной установке 9 до упора 8. Затем швелерным устройством 3 без кантовки балку передают на рольганг 4, откуда кантователем 5 с поворотом на 180° возвращают на рольганг 2 к сварочной установке 7 с последующей подачей к установке 6.

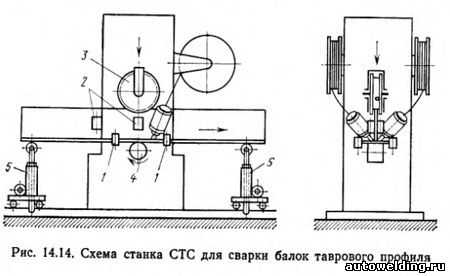

После сварочного участка балка попадает на участок отделки, где последовательно проходит через две машины для правки грибовидности полок (рис. 14.13) и через два торцефрезерных станка. В рассмотренной поточной линии во время транспортирования заготовок технологические операции не производятся. Примером установки, где транспортирование осуществляется непрерывно и совмещается во времени с выполнением сборочно-сварочной операции, может служить станок СТС-138 для сборки и сварки тавровых балок (рис. 14.14). Взаимное центрирование заготовок, их перемещение и автоматическая сварка под флюсом обоих швов осуществляются одновременно. Устройство для прижатия стенки тавра к поясу состоит из пневматического цилиндра и нажимного ролика 3. Центрирование элементов тавра производится четырьмя парами роликов; из них две пары 1 направляют пояс вдоль оси станины, а две другие пары 2 удерживают стенку вертикально и обеспечивают ее установку на средину пояса. Движение свариваемого элемента осуществляется приводным опорным роликом 4. Для плавного изменения скорости применен вариатор. Концы балки поддерживаются роликами опорных тележек 5.Для высокопроизводительного изготовления сварных балок в непрерывных автоматических линиях большое значение приобретает применение сварки токами высокой частоты, обеспечивающей скорость сварки 10— 60 м/мин, т. е. на порядок выше, чем при сварке под слоем флюса.

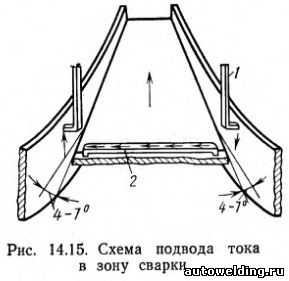

Американской фирмой «АМФ—Термантул» выпущены агрегаты для производства сварных двутавров из рулонного проката или обычных полос и листов. Заготовки для стенки и полос двутавра из рулонной стали подают к сварочному агрегату из трех разматывателей. Гибочное устройство обеспечивает подачу полок в зону сварки под углом 4—7° к кромкам стенки (рис. 14.15). Скользящие контакты 1 и 2 подводят ток к одной из полок и отводят от другой — сварочный ток протекает по поверхности стыкуемых элементов и через место их контактов под обжимаемыми роликами. При приварке полки к кромке стенки (рис. 14.16,а) сварное соединение приобретает неблагоприятную форму. Холодная деформация кромки стенки для увеличения ее толщины с зачисткой соединения после сварки в горячем состоянии позволяет обеспечить плавный переход от стенки к полке (рис. 14.16,б).

В соответствии с этим в рассматриваемом агрегате кромки перед сваркой с полками проходят предварительную осадку. Жесткие заготовки полок значительной толщины подают не из рулонов, а поштучно из питателей. Эти заготовки проходят сварочную установку, плотно прижатые торцами друг к другу. Разрезку непрерывной стенки выполняют в местах расположения непроваренных стыков полок. Принципиальным отличием отечественной технологии производства сварных двутавров является применение высокочастотного индукционного нагрева свариваемых кромок без скользящих контактов. Полки фиксируют относительно стенки за выступ тавра (рис. 14.16,в), а не за наружные кромки. Такая технология отработана на опытно-промышленной установке ВНИИМетмаша и ИЭС им. Е. О. Патона, и для ее реализации строится цех производства сварных двутавров. Балки коробчатого сечения сложнее в изготовлении, чем двутавровые. Однако они имеют большую жесткость на кручение и поэтому находят широкое применение в конструкциях крановых мостов. При большой длине таких балок полки и стенки сваривают стыковыми соединениями из нескольких листовыхэлементов. Сначала на стеллаж укладывают верхний пояс (полку), расставляют и приваривают к нему диафрагмы. Такая последовательность определяется необходимостью создания жесткой основы для дальнейшей установки и обеспечения прямолинейности боковых стенок, а также их симметрии относительно верхнего пояса. После приварки диафрагм устанавливают, прижимают (рис. 14.17,а) и прихватывают боковые стенки. Затем собранный П-образный профиль кантуют и внутренними угловыми швами приваривают стенки к диафрагмам (рис. 14.17,б). Сборку заканчивают установкой нижнего пояса. Сварку поясных швов осуществляют после завершения сборки и ведут наклоненным электродом без поворота в положение «в лодочку». Это объясняется тем, что для балки коробчатого сечения подрез у поясного шва менее опасен, чем для двутавра, поскольку в балках коробчатого сечения сосредоточенные силы передаются с пояса на стенку не непосредственно, а главным образом через поперечные диафрагмы.

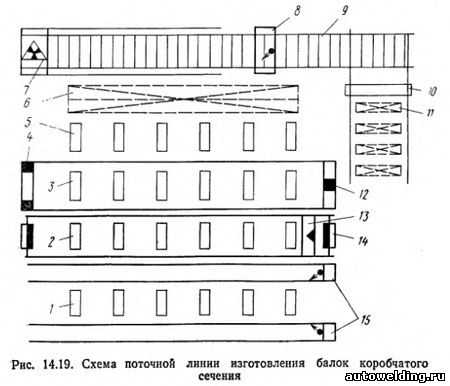

При изготовлении полноразмерных балок моста крана все основные операции по заготовке листовых элементов и последующей общей сборки и сварки выполняют в механизированных поточных линиях с использованием автоматической сварки под слоем флюса. Узким местом производства таких балок коробчатого сечения является выполнение таврового соединения диафрагм и стенок угловыми швами. Небольшое расстояние между стенками затрудняет автоматическую сварку в горизонтальном положении (рис. 14.17,б), а вручную сварщику приходится выполнять эти швы в крайне неудобном положении. Целесообразно выполнять тавровое соединение в вертикальном положении сразу после сборки (рис. 14.18,а). Это исключает операцию кантовки балки и позволяет выполнять одновременно два угловых шва наклоненным электродом или автоматической сваркой в среде СО2. Предложение заменить угловые швы (рис. 14.18,а) пробочными проплавными соединениями (рис. 14.18,б) с отбортовкой кромок диафрагм не нашло применения в производстве. Особенности производства балок коробчатого сечения рассмотрим на примере поточной линии Узловского машиностроительного завода (рис. 14.19). Все заготовительные операции выполняются вне линии, и на склад 11 поступают полностью обработанные заготовки. Портальный кран 10 с электромагнитными захватами подает поочередно на рольганг 9 заготовки полок и стенок. В сварочном стенде 8 собирают поперечные стыки элементов балки и приводят автоматическую сварку под флюсом за один проход с обратным формированием шва на медной охлаждаемой подкладке. По мере сварки поперечных стыков элемент балки продвигается по рольгангу на участок рентгеновского контроля 7. Обычно рентгенографическому контролю подвергают все поперечные швы нижнего пояса, испытывающего напряжения растяжения, а швы остальных элементов контролируют выборочно. Готовые элементы мостовым краном с помощью жесткой траверсы снимают со стенда и в вертикальном положении устанавливают в накопители 6. Таким же образом эти элементы подают из накопителей к сборочным стендам. Стенды 1, 2, 3, 5 представляют собой систему козелков, размещенных параллельно друг другу на расстоянии 1,5—2 м. На стенде 5 собирают и сваривают верхний пояс с диафрагмами — «гребенку». «Гребенку» переносят мостовым краном на стенд 3, зачаливая ее эксцентриковыми захватами за диафрагмы в нескольких местах с помощью жесткой траверсы. Центральные козелки стенда 3 имеют регулировку по высоте. Это позволяет задавать верхнему поясу прогиб, равный строительному подъему, если он необходим для компенсации прогиба балки при работе конструкции под нагрузкой. При сборке этот предварительный прогиб пояса закрепляется боковыми стенками, что необходимо иметь в виду при проектировании их раскроя. Сборка осуществляется с помощью портальной самоходной установки 4. Для сварки диафрагмы со стенками используют портальную установку 12, несущую четыре головки для одновременного выполнения четырех вертикальных угловых швов в среде CO2.

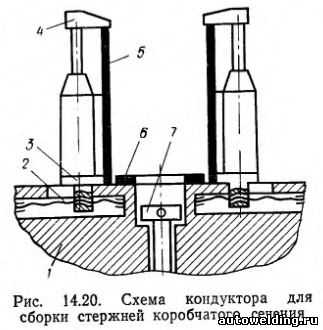

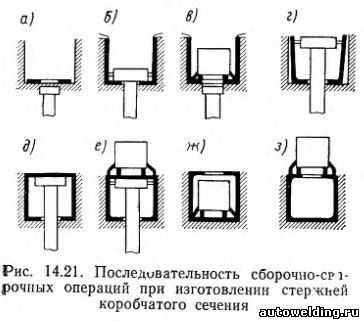

Сборка балки завершается на стенде 2, куда без кантовки передается мостовым крапом собранная на стенде 3 балка открытого сечения. Перед постановкой нижнего пояса выправляют искривления верхних кромок соковых стенок, полученные во время приварки диафрагм. Для этого расположенные на тележках 14 гидродомкраты подводят к концам балки и, нажимая на верхний пояс, выгибают балку до полной выборки строительного подъема. Кромки вертикальных стенок оказываются растянутыми в упругой области. Затем мостовым краном укладывают нижний пояс. С помощью самоходного портала 13, имеющего вертикальные пневмоцилиндры, пояс прижимают к балке и закрепляют прихватками. После освобождения балки строительный подъем восстанавливается. Далее балку передают на стенд 1 для сварки поясных швов наклоненным электродом. Вдоль стенда 1 по рельсам перемещаются два сварочных автомата 15. выполняющие под флюсом одновременно два поясных шва. Автоматы снабжены выносными сварочными головками, закрепленными шарнирно. В процессе сварки пружины постоянно поджимают, головку к балке, а копирующий ролик направляет электрод для укладки поясного шва. После кантовки балки таким же образом выполняют вторую пару швов. Сварные элементы коробчатого сечения нашли применение в качестве стержней ферм железнодорожных мостов. В отличие от балок у них нет диафрагм, поэтому в серийном производстве используют специальные сборочные кондукторы, фиксирующие детали по наружному контуру. Кроме того, для предотвращения винтообразного искривления этих элементов сварку осуществляют наложением одновременно двух симметрично расположенных в одной плоскости угловых швов наклоненными электродами. Для этого используют двухдуговые тракторы типа ТС-2ДУ. Схема сборочного кондуктора показана на рис. 14.20. На раме1с помощью ходовых винтов 2 передвигаются упоры 3 пневмоприжимами 4. Ход прижима 4 обеспечивает закрепление стенки 5 высотой 450—800 мм. Нижний лист 6 коробчатого элемента имеет равномерно расположенные вдоль продольной оси овальные отверстия, позволяющие производить окраску внутренней поверхности, использовать подставку 7 для фиксации листов. Последовательность операций показана на рис. 14.21. После установки нижнего (рис. 14,21,а) и двух боковых листов через отверстие в нижнем листе выдвигают подставку и поворачивают ее на 90° (рис. 14.21,б). Подставка имеет разжимные кулачки, с помощью которых боковые листы прижимают к опорным стойкам, фиксируя заданный габаритный размер. Лапы кондуктора прижимают боковые листы к основанию. Затем трактором наклоненными электродами выполняют первую пару внутренних швов, причем по мере движения трактора выдвижные подставки автоматически убираются в корпус приспособления (рис. 14.21,в). После этого упоры с прижимами раздвигают, подставки поднимают на уровень нижней кромки второго горизонтального листа, раздвигая для удобства сборки верхние кромки вертикальных листов (рис. 14.21,г). Устанавливают верхний лист (рис. 14.21,д), возвращают упорные стойки с прижимами и двухдуговым трактором заваривают наружную пару швов (рис. 14.21,е). Сварку остальных швов выполняют вне кондуктора двухдуговым трактором (рис. 14.21,ж,з).

Стан для сварки балок ESAB. Beam weldingВидео: ESAB.ru |

www.autowelding.ru

Конструкторское бюро “Топинженер” - Производство сварной балки

Производство сварной балки

1. Заказать производство сварной балки

Одним из основных направлений работы нашего предприятия стало изготовление сварных балок различных конструкций: это может быть тавр или двутавр, изделие может иметь стандартное исполнение, различную ширину полок, переменное сечение. В любом случае производство каждого изделия выполняется на высоком профессиональном уровне в строгом соответствии со всеми действующими строительными нормами и правилами.

Для того чтобы сделать заказ достаточно позвонить нашим менеджерам и предоставить базовую информацию о требуемом изделии, их количестве и технических параметрах. Полные начальные сведения о заказе позволят максимально оперативно сформировать коммерческое предложение по данному заказу, определить стоимость производства.

2. Стоимость производства сварной балки

При определении цены изготовления сварной балки нашими сотрудниками учитываются такие параметры как

- особенности используемой сварочной технологии,

- объём заказа (при его увеличении всегда снижается стоимость погонного метра изделия),

- вид балки, которая должна быть изготовлена,

- выбранный для этого сплав и его стоимости,

- общий вес конструкции.

3. Время производства сварной балки на заводе

Сроки выполнения заказа определяются исходя из его объёмов, особенностей технологического процесса, общей загруженности производственных подразделений. По предварительной договорённости с заказчиком может быть выполнен срочный заказ на изготовление сварной конструкции. Для этого мы сможем привлечь дополнительные бригады сотрудников, необходимую технику, чтобы по возможности максимально приблизить дату поставки металлических конструкций к комфортным для заказчика.

4. Что такое сварная балка

Сварная балка представляет собой металлическую конструкцию или её часть, которая широко используется при формировании каркасов зданий, строительстве большепролётных конструкций.

5. Обоснованность производства сварной балки

Одним из важнейших преимуществ использования металлических конструкций в строительстве стал их сравнительно небольшой вес при высоких технических показателях надёжности, долговечности. С их использованием конструкторам удаётся значительно облегчить вес всей конструкции и при этом заложить в неё достаточно большой запас прочности.

При этом устраняется необходимость в использовании массивных фундаментов, проведении дорогостоящих земельных работ. Сварная балка – один из основных элементов несущих конструкций, что позволяет говорить не только экономической, но и практической пользе такого решения. Кроме того, стоит заметить, что с использованием сварной технологии изготовления, специалистами отмечается, что именно они пользуются заслуженной популярностью.

6. Как производится сварная балка

Несмотря на простоту конструкции изготовление сварных балок достаточно сложный технологический процесс, который включает в себя раскрой металла на полосы нужной ширины с использованием газопламенной резки. Сборка выполняется при помощи подъёмников, которые подают детали на конвейер станка, где происходит фиксация полос в нужном положении. В соответствии с заданными параметрами сборочным станом производитсяцентрирование и обжатие установленных полос, только после этого конструкция сваривается.

Для выполнения сварочных операций предусмотрено наличие специального портала с несколькими головками, которые способны перемещаться в горизонтальной или вертикальной сложности. Исправление любых деформаций, которые обнаруживаются у сваренной конструкции выполняется с использованием правочный стан с системой роликов. Затем выполняется подготовка изделия к нанесению защитного покрытия: чаще всего используется пескоструйная обработка, которая позволяет удалить ржавчину, сварочный шлак, загрязнения, жировой налёт.

7. Почему не на каждом заводе можно произвести сварную балку

Особенностью эффективного технологического процесса по изготовлению сварной балки является использование автоматических станов или поточных линий. С их применением появляется возможность использования максимальной автоматизации производства, его комплексной механизации на основе использования установок непрерывного цикла. Техническому оснащению предприятия-производителя в данном случае уделяется огромное внимание:необходимо учитывать высокие требования качества и действующие строительные нормы.

8. Ограничение на производство сварной балки

Заказывая сварные балки на нашем предприятии клиенты могут заключить договор на поставку сварных балок любой из существующих модификаций.

9. Область применения сварных балок в строительстве

Кроме того именно сварные балки различных модификаций повсеместно применяются при сооружении межэтажных перекрытий, стоек, рабочих площадок, мостов, эстакад. В строительстве и машиностроении двутавровые балки сварной конструкции получили наибольшее распространение, как тавровые – в судостроении.

10. Окраска произведенных сварных балок

После выполнения сборочных и сварочных работ изделие всегда проходит очистку от любых посторонних включений, которые доставили бы сложности в работе по нанесению лакокрасочного защитного покрытия. В зависимости от вида используемой технологии могут быть использованы различные виды обработки с использованием песка или других абразивных веществ.

11. Тонкости монтажа сварных балок

Для выполнения монтажных работ специалистами нашей компании предусмотрена возможность привлечения необходимых подъёмных механизмов, промышленных альпинистов. Вне зависимости от особенностей конструктивного исполнения изделия, её назначения и места установки монтажные работы смогут быть выполнены без привлечения подрядных организаций.

12. Контроль качества производства сварной балки

Выполнение всех работ контролируется отделом ОТК, определяющим технические характеристики полученной конструкции, исследования качества сварного шва, правильности выполнения монтажных работ.дополнительно проводятся лабораторные исследования, которые позволяют определить химическое состояние сварочных швов в выбранных в произвольном порядке моделях. При этом широко используется метод неразрушающего контроля, позволяющий получить наиболее достоверные данные из всех возможных.Контроль качества на нашем предприятии действует на всех этапах производства, поэтому мы можем гарантировать высокое качество поставляемой продукции.

- 13. Услуги проектирования сварной балки

При необходимости нашими специалистами будет выполнено полное или частичное (при наличии части документации)формирование проектной документации. Базовыми данными в данном случае будут

- технические условия проектирования,

- класс прочности её исполнения,

- объём заказа,

- марка стали,

- геометрические параметры балки,

- её номер в соответствии с данными технических условий.

При необходимости нашими специалистами будет согласована вся проектная документация.

14. Примеры проектов с использованием сварных балок

Примеры проектов с использованием сварных балок представлены в соответствующем разделе нашего сайта.

15. Условия доставки произведенных сварных балок

При необходимости сварные балки в любом количестве могут быть доставлены нашим транспортом на место строительства. Отдел логистики сможет подобрать оптимальный маршрут движения вне зависимости от особенностей местоположения строящегося объекта. При этом транспортировка при необходимости будет полностью согласована с контролирующими органами.

Для выполнения поставленных задач в нашем распоряжении имеется крупный автомобильный парк грузовых автомобилей, кранов и подъёмников различной тоннажности, которые позволяют подобрать оптимальную модель техники в зависимости от особенностей заказа.

topengineer.ru