Содержание

Прокатное производство ММК отмечает юбилей – Коммерсантъ Челябинск

28 июля 1933 года на Магнитке в строй действующих вступил обжимно-заготовочный стан — блюминг № 2, на котором был обжат первый стальной слиток. Это событие и послужило началом прокатного передела ММК. Проектированием и изготовлением оборудования блюминга занималась немецкая фирма Demag. О значении этого агрегата для экономики молодой советской республики 30-х годов можно судить по тому факту, что на его пуск приехал нарком тяжелой промышленности СССР Г.К. Орджоникидзе. Блюминг в комплексе с последовательно расположенными непрерывно-заготовочными станами 630 и 450 стал лишь первым шагом в развитии прокатного производства ММК, занимающего сегодня передовые позиции в российской металлургической отрасли.

Уже через год, в августе 1934 года вступил в строй первый на Магнитке среднелистовой прокатный стан 500 мощностью 320 тысяч тонн, с пуском которого ММК превратился в предприятие с законченным металлургическим циклом. В июле 1936 года был выдан первый миллион магнитогорского проката. До войны на комбинате были построены и введены в действие еще пять сортовых станов, а также второй по счету блюминг производства «Уралмаша», который стал первым на ММК отечественным прокатным агрегатом.

В июле 1936 года был выдан первый миллион магнитогорского проката. До войны на комбинате были построены и введены в действие еще пять сортовых станов, а также второй по счету блюминг производства «Уралмаша», который стал первым на ММК отечественным прокатным агрегатом.

Немалый вклад в дело Великой Победы внесли прокатчики Магнитки в годы Великой Отечественной войны. Именно на ММК впервые в мировой металлургии броневой лист был прокатан на блюминге. Это случилось 28 июля 1941 года, ровно через восемь лет после пуска блюминга. Этот смелый эксперимент позволил организовать выпуск столь необходимой фронту продукции до пуска прибывших в Магнитогорск из Мариуполя и Запорожья станов 4500 и 2350. Каждый второй советский танк в годы войны был сделан из магнитогорской брони, и в этом огромная заслуга прокатчиков Магнитки.

В послевоенное время прокатное производство ММК также активно развивалось. Акцент был сделан на производстве листового проката, по выпуску которого комбинат быстро вышел в лидеры. В 1951 году были построены и пущены в эксплуатацию листопрокатные цехи № 1 и 2. В 1956 году начал действовать листопрокатный цех № 3, где позже было освоено производство консервной луженой жести и жести оцинкованной. В 1960 году вошел в строй действующих ЛПЦ № 4 со станом 2500 горячей прокатки стального листа, а в мае 1969 года принят в эксплуатацию ЛПЦ № 5 со станом 2500 холодной прокатки. В 1973 году введен в действие цех по производству электролуженой жести, а годом спустя принят в эксплуатацию ЛПЦ № 7 — цех гнутых профилей — с четырьмя профилегибочными станами, способными производить десятки экономичных и разнообразных профилей. В декабре 1982 года подписан акт государственной комиссии о приеме в эксплуатацию цеха углеродистой ленты — ЛПЦ № 8. 8 октября 1994 принят в действие листопрокатный цех № 10 со станом 2000 горячей прокатки стального листа – агрегат нового технологического поколения, который на сегодняшний день является самым производительным на ММК. После проведенной в середине 2000-х годов реконструкции он способен выпускать 6 млн тонн поката в год.

В 1951 году были построены и пущены в эксплуатацию листопрокатные цехи № 1 и 2. В 1956 году начал действовать листопрокатный цех № 3, где позже было освоено производство консервной луженой жести и жести оцинкованной. В 1960 году вошел в строй действующих ЛПЦ № 4 со станом 2500 горячей прокатки стального листа, а в мае 1969 года принят в эксплуатацию ЛПЦ № 5 со станом 2500 холодной прокатки. В 1973 году введен в действие цех по производству электролуженой жести, а годом спустя принят в эксплуатацию ЛПЦ № 7 — цех гнутых профилей — с четырьмя профилегибочными станами, способными производить десятки экономичных и разнообразных профилей. В декабре 1982 года подписан акт государственной комиссии о приеме в эксплуатацию цеха углеродистой ленты — ЛПЦ № 8. 8 октября 1994 принят в действие листопрокатный цех № 10 со станом 2000 горячей прокатки стального листа – агрегат нового технологического поколения, который на сегодняшний день является самым производительным на ММК. После проведенной в середине 2000-х годов реконструкции он способен выпускать 6 млн тонн поката в год. А всего за всю свою 85-летнюю историю прокатчики Магнитки произвели около 670 млн тонн горячего проката – астрономический результат, рекордный для отечественной металлургии.

А всего за всю свою 85-летнюю историю прокатчики Магнитки произвели около 670 млн тонн горячего проката – астрономический результат, рекордный для отечественной металлургии.

За последние 15-20 лет производство на Магнитогорском металлургическом комбинате претерпело серьезные изменения. Была реализована масштабная программа инвестиций в техническое перевооружение и модернизацию оборудования, и львиная доля этих инвестиций пришлась именно на прокатное производство. Среди ключевых проектов модернизации прокатного передела в этот период можно выделить полную реконструкцию сортопрокатного производства (2005-2006) с заменой устаревших станов на новые агрегаты компании Danieli, создание современных мощностей по производству проката с покрытиями, а также два крупнейших инвестиционных проекта ММК последнего десятилетия – строительство комплекса по производству толстолистового проката (стан 5000, МНЛЗ-6 и комплекс внепечной обработки – 2009-2010 гг.) и создание современного комплекса холодной прокатки по выпуску высококачественного автолиста. (стан 2000 – 2011-2012 гг.). В настоящее время продолжается реконструкция стана 2500 в ЛПЦ-4, где проведена замена нагревательных печей, проходит реконструкция черновой и планируется замена чистовой группы клетей. Усилия ММК по созданию современного высокотехнологичного прокатного производства приносят свои плоды – комбинат не раз признавался лучшим производителем листового проката в рейтинге журнала «Металлоснабжение и сбыт».

(стан 2000 – 2011-2012 гг.). В настоящее время продолжается реконструкция стана 2500 в ЛПЦ-4, где проведена замена нагревательных печей, проходит реконструкция черновой и планируется замена чистовой группы клетей. Усилия ММК по созданию современного высокотехнологичного прокатного производства приносят свои плоды – комбинат не раз признавался лучшим производителем листового проката в рейтинге журнала «Металлоснабжение и сбыт».

Управление информации и общественных связей ПАО «ММК»

Картина дня

Прокатное производство — Энциклопедия по экономике

Завершающий этап в металлургии — прокатное производство, состоящее из ряда специализированных цехов листопрокатного, сортопрокатного, рельсобалочного, трубопрокатного и т. д. Затраты данного производства также учитываются на счете 20 Основное производство отдельно по каждому прокатному стану. Если имеются расходы, относящиеся одновременно к нескольким станам, они учитываются как цеховые расходы и при калькулировании распределяются между станами в соответствии с приведенным весом продукции, произведенной на каждом стане. В таком же порядке учитываются и распределяются общехозяйственные расходы, затраты на подготовку и освоение производства, а также прочие производственные расходы.

[c.295]

д. Затраты данного производства также учитываются на счете 20 Основное производство отдельно по каждому прокатному стану. Если имеются расходы, относящиеся одновременно к нескольким станам, они учитываются как цеховые расходы и при калькулировании распределяются между станами в соответствии с приведенным весом продукции, произведенной на каждом стане. В таком же порядке учитываются и распределяются общехозяйственные расходы, затраты на подготовку и освоение производства, а также прочие производственные расходы.

[c.295]

Товары народного потребления. Для АМЕТ 1972 г. ознаменовал начало выпуска потребительских товаров. Это было вызвано, во-первых, необходимостью производства товаров народного потребления в связи с их недостатком на рынке, во-вторых, наличием на заводе отходов прокатного производства из нержавеющей стали.

[c.387]

За последние годы прокатное производство характеризуется увеличением выпуска тонких листов в общем объеме прокатного металла. В СССР удельный вес листов во всем готовом прокате составлял в 1955 г. 29,5%, в 1958 г. 31,2%, а по плану 1965 г. должен составить 38—40%. Для сравнения укажем, что в США удельный вес тонкого листа в готовом прокате еще в 1955 г. составлял 56,4%. Поэтому намеченное на 1965 г. увеличение производства тонкого листа, невидимому, недостаточно, необходимо дальнейшее значительное его увеличение.

[c.91]

29,5%, в 1958 г. 31,2%, а по плану 1965 г. должен составить 38—40%. Для сравнения укажем, что в США удельный вес тонкого листа в готовом прокате еще в 1955 г. составлял 56,4%. Поэтому намеченное на 1965 г. увеличение производства тонкого листа, невидимому, недостаточно, необходимо дальнейшее значительное его увеличение.

[c.91]

За период с 1999 г. выпуск готового проката черной металлургии увеличился почти на треть. При этом для 2000 г. характерна позитивная тенденция по выплавке чугуна и стали (табл. 7.2). Улучшилась структура прокатного производства. Выпуск высокоэффективных видов проката возрос в 1,5 раза. [c.152]

По отдельным металлургическим заводам цеховые удельные расходы колеблются в широких пределах. Особенно это относится к прокатному производству. Например, расход электроэнергии на 1 т, проката составлял на одном из заводов, кет ч/т [c.15]

ПРОКАТНОГО ПРОИЗВОДСТВА ЧЕРНЫХ МЕТАЛЛОВ [c.19]

Ресурсы отходов прокатного производства в районе на 1973—1975 гг. [c.20]

[c.20]

Прокатное производство. Прокатное производство является завершающим этапом полного металлургического цикла. Прокатка представляет собой процесс обжима и вытяжки металла заготовки и основана на использовании эффекта пластической деформации. В состав прокатного производства входят цехи листопрокатные, рельсобалочные, сортопрокатные, трубопрокатные и др. [c.88]

Брак литой стали, обнаруженный на первом переделе, исключают из выплавки стали в весе слитков, заданных в переработку. В связи с этим в калькуляции прокатного производства такой брак отражается не только по статье Брак (по строке в том числе брак по металлу ), но и отдельно за итогом заданных в переработку полуфабрикатов по статье Кроме того, слитки — брак . Расходы прокатного цеха на нагрев и прокатку слитков, забракованных из-за порока металла, списывают на соответствующие сталеплавильные цехи. В калькуляции прокатного производства они учитываются по статье Потери от брака, относимые на другие цехи , а в калькуляции сталеплавильного цеха — по статье Потери от брака, выявленного в других цехах и на складе из расчета плановых расходов по переделу на 1 т соответствующего вида проката. [c.89]

[c.89]

Прокатное производство. Калькуляция себестоимости проката состоит из трех разделов [c.96]

Расходы по переделу прокатного производства включаются в раздел В по отдельным статьям на весь выпуск и на 1 т проката, а в сортовых калькуляциях — одной общей строкой. Общая сумма расходов по переделу вместе с расходами на подготовку и освоение производства, общезаводскими и прочими производственными расходами распределяется между отдельными видами проката пропорционально количеству этой продукции, пересчитанной в приведенный вес. Переводные коэффициенты учитывают факторы, влияющие на размер расходов по переделу для производства проката отдельных видов, и предусматриваются в годовых планах. [c.97]

Основой при формировании оптовых цен на продукцию прокатного производства являются оптовые цены на чугун и сталь, которые установлены по видам и маркам и едины по всей стране. Для уменьшения числа нерациональных перевозок на черные металлы установлены единые оптовые цены франко-вагон-станция назначения. Разницу между учтенной в цене стоимостью перевозок и фактическими расходами возмещают сбытовые организации, что обязывает их обеспечить потребителей металлом с наиболее близких к этим потребителям металлургических заводов.

[c.97]

Разницу между учтенной в цене стоимостью перевозок и фактическими расходами возмещают сбытовые организации, что обязывает их обеспечить потребителей металлом с наиболее близких к этим потребителям металлургических заводов.

[c.97]

Левитанский Б. А. и Новиков В. К. Экономия и нормирование электроэнергии в прокатном производстве. 1961. 93 с. 33 к. [c.455]

Общие профессии черной металлургии Доменное производство Сталеплавильное производство Прокатное производство [c.3]

Доменное производство Сталеплавильное производство Прокатное производство Трубное производство Ферросплавное производство Вторичная переработка металлов [c.18]

ТКС работ и профессий рабочих тепловозостроительных, дизелестроительных и вагоностроительных заводов. Выпуск 3. Прокатное производство [c.30]

Выпуски ЕТКС, разрабатываемые по производствам и видам работ, могут иметь несколько разделов. Напр., выпуск, охватывающий профессии рабочих черной металлургии, в ныне действующей структуре ЕТКС состоит из следующих разделов общие профессии черной металлургии доменное производство сталеплавильное производство прокатное производство трубное производство ферросплавное производство коксохимическое производство произ-

[c. 75]

75]

Из приведенных балансов потребления воздуха и электроэнергия видно, что основными потребителями сжатого воздуха являются мартеновское производство — 41,6%, прокатное производство — 21,2% (по трем цехам), остальные производственные процессы потребляют от 3 до 9,5%. [c.208]

Б. А. Л е в и т а н с к и и, В. К. Н о в и к о в, Экономия и нормирование электроэнергии в прокатном производстве, Госэнергоиздат, 1960. [c.253]

| Рис. 4-16. Схема прокатного производства. |

Полный технологический цикл на металлургическом комбинате включает доменное, сталеплавильное и прокатное производства, через которые сырье и материалы, прежде чем превратиться в конечный продукт, проходят последовательную обработку. Каждое производство имеет законченный цикл, а получаемый при этом продукт может не только потребляться на месте, но и быть реализован другому предприятию. К тому же нормирование затрат осуществляется на единицу продукции каждого передела руда и другие компоненты рассчитываются на 1 т чугуна чугун-—на 1 т стали сталь — на 1 т готового проката. Все это вызывает необходимость применения попередельного метода учета затрат и исчисления себестоимости продукции и калькулирование не только готовой продукции (проката), но и полуфабрикатов собственного производства (чугуна и стали).

[c.93]

Все это вызывает необходимость применения попередельного метода учета затрат и исчисления себестоимости продукции и калькулирование не только готовой продукции (проката), но и полуфабрикатов собственного производства (чугуна и стали).

[c.93]

Гнутые профили изготовляются из полос и лент листов методом холодной гибки на специальных ролико-гибочных станах. Эти профили имеют минимальную толщину стенок, самую различную сложную, в том числе и закрытую форму. Они очень выгодны. Применение их в машиностроении и строительстве снижает расход металла в среднем на 25%, а в отдельных случаях — на 75%. Оборудование для изготовления гнутых профилей проще, дешевле и производительнее прокатного. Производство гнутых профилей требует меньших капитальных вложений И эксплуатационных расходов, чем другие способы обработки металла. Гнутые, наиболее распространенные профили рационально изготовлять на металлургических заводах, а мелкие партии профилей самых различных форм и размеров можно изготовлять на профилегибочных станках меньшей мощности непосредственно на машиностроительных заводах. [c.91]

[c.91]

Рост масштабов высокоэлектроемких производств, где в соответствии с применяемым технологическим процессом электроэнергия — единственно возможный энергоноситель, оказывает влияние на увеличение технологического энергопотребления. Среди таких производств можно указать получение алюминия, электростали, химических волокон, синтетического каучука. Рост силового электропотребления во многом зависит от развития прокатного производства и топливной промышленности (главным образом добычи угля и нефти). [c.200]

Приведем пример. В прокатном производстве черной металлургии Sr = 0,086 а= 2 Ь» = 100 кгу.т./т АЬ = 25,0 кгу.т./т, т. е. в результате реализации газосберегающего проекта расход условного топлива снизился с Ь = 125 кгу.т./т до Ь»= 100 кгу.т./т, цена продукции в два раза пре- [c.35]

Оборудование прокатных производств ГЭСНм 81-03-14-2001 ГЭСНм-2001-14 [c.13]

Устройство систем централизованных маслосмазок, обеспечивающих питание не одной, а нескольких машин от станций систем смазки. Стоимость устройства таких систем следует определять по соответствующим нормам и расценкам, исключая системы для оборудования доменных печей, прокатных производств и мостовых кранов, а также гидротехнических и портальных кранов и шлюзовых ворот. Смазочные материалы для заполнения систем централизованных маслосмазок, заливки механизмов, за исключением смазочных материалов, расходуемых для заливки подшипников машин, связанных с системами централизованных маслосмазок, и в случаях, оговоренных в сборниках. Эти затраты определяются отдельно и добавляются в сметах к стоимости оборудования.

[c.356]

Стоимость устройства таких систем следует определять по соответствующим нормам и расценкам, исключая системы для оборудования доменных печей, прокатных производств и мостовых кранов, а также гидротехнических и портальных кранов и шлюзовых ворот. Смазочные материалы для заполнения систем централизованных маслосмазок, заливки механизмов, за исключением смазочных материалов, расходуемых для заливки подшипников машин, связанных с системами централизованных маслосмазок, и в случаях, оговоренных в сборниках. Эти затраты определяются отдельно и добавляются в сметах к стоимости оборудования.

[c.356]

Из приведенных данных видно, что прокатное производство принадлежит к числу электроемких. Исследование удельных расходов электроэнергии при прокатке на слябинге показывает на реальную возможность снижения расхода энергии за счет рационализации технологического. процесса — соблюдения оптимальных режимов обжатий, учитывающих особенности изменения энергосиловых параметров при деформации крупных слитков. Опытные исследования показывают, что внедрение рациональных режимов обжатий на слябинге 1150 обеспечивает для некоторых профилей снижение энергетических затрат на 25—30%. Исследования показывают, что удельный расход энергии на единицу обжатия при прокатке крупных сечений зависит не только от суммарной вытяжки, но и от путей получения вытяжки (режима обжатий). Это дает возможность улучшить использование энергетических и производственных показателей обжимных станов. В прокатных цехах имеют место большие потери в результате прокатки заготовок при

[c.45]

Опытные исследования показывают, что внедрение рациональных режимов обжатий на слябинге 1150 обеспечивает для некоторых профилей снижение энергетических затрат на 25—30%. Исследования показывают, что удельный расход энергии на единицу обжатия при прокатке крупных сечений зависит не только от суммарной вытяжки, но и от путей получения вытяжки (режима обжатий). Это дает возможность улучшить использование энергетических и производственных показателей обжимных станов. В прокатных цехах имеют место большие потери в результате прокатки заготовок при

[c.45]

Рабочие и бригадиры на удалении поверхностных пороков металла обрубщики, вырубщики и наждачники, занятые в кузнечных и кузнечно-прессовых цехах прокатного производства. (Разъяснение Комитета от 1 августа 1957 г. № 24). Ломовщики у блюминга — как кантовщики. [c.329]

В статье приводятся данные о ресурсах и краткая характеристика отходов прокатного производства черных металлов, номенклатура металлоизделий производственно-технического назначения и широкого спроса, изготовляемых из кондиционного металлопроката и металлоотходов предприятиями Волго-Вятского района, рассмотрены основные пути максимального использования металлоотходов взамен полноценного материала, намечены мероприятия по совершенствованию учета, подготовки и переработки металлоотходов. [c.20]

[c.20]

Основная номенклатура и ресурсы металлоотходов приведены по заводам района, имеющим прокатное производство Красное Сормово , Красная Этна , Борский прокатный, Горьковский, Выксунский, Кулебакский и Омутнин-ский металлургические. [c.20]

Отдельные виды металлоотходов, образующиеся в процессе прокатного производства, необходимо условно подразделить на две зоны [c.20]

Продукция прокатного производства учитывается и калькули- [c.89]

Выпуски Единого тарифно-квалификационного справочника, разрабатываемые по производствам и видам работ, могут иметь несколько разделов. Например, выпуск, охватывающий профессии рабочих черной металлургии, в ныне действующей структуре ЕТКС состой из следующих разделов общие профессии черной металлургии доменное производство сталеплавильное производство прокатное производство грубное производство ферросплавное производство коксохимическое производство производство огнеупоров переработка вторичных металлов. [c.8]

В основу рекомендуемой организационной структуры отдела главного металлурга для разных групп заводов также положена система централизации работ по технологической подготовке производства. В зависимости от объема и полноты цикла металлургического производства организационная структура отдела главного металлурга строится применительно к четырем группам заводов. К 1-й группе (рис. 46) относятся заводы с полным циклом металлургического производства —сталеплавильное, прокатное, кузнечно-прессовое, стальное фасонное литье и др. или со значительным объемом отдельных видов металлургического производства. Ко 2-й группе — заводы, которые в своем составе не имеют прокатного производства, но имеют большой объем работ по горячей обработке и фасонному литью. В 3-ю группу входят заводы с меньшим объемом металлургического производства, но условия деятельности которых требуют организации отдела главного металлурга, наконец, в 4-й группу — заводы с небольшим объемом металлургического производства, но требующим участия главного металлурга для разрешения вопросов, связанных с технологией горячей обработки. Разбивка заводов на четыре группы для построения организационной структуры службы металлурга произведена с учетом объема и полноты цикла металлургического производства и не связана с группиров-

[c.

В зависимости от объема и полноты цикла металлургического производства организационная структура отдела главного металлурга строится применительно к четырем группам заводов. К 1-й группе (рис. 46) относятся заводы с полным циклом металлургического производства —сталеплавильное, прокатное, кузнечно-прессовое, стальное фасонное литье и др. или со значительным объемом отдельных видов металлургического производства. Ко 2-й группе — заводы, которые в своем составе не имеют прокатного производства, но имеют большой объем работ по горячей обработке и фасонному литью. В 3-ю группу входят заводы с меньшим объемом металлургического производства, но условия деятельности которых требуют организации отдела главного металлурга, наконец, в 4-й группу — заводы с небольшим объемом металлургического производства, но требующим участия главного металлурга для разрешения вопросов, связанных с технологией горячей обработки. Разбивка заводов на четыре группы для построения организационной структуры службы металлурга произведена с учетом объема и полноты цикла металлургического производства и не связана с группиров-

[c. 289]

289]

Снабжение кислородом цехов-потребителей производится по трубопроводам, подводимым непосредственно к рабочим местам (точки потребления). Потребление кислорода цехами металлургического завода происходит неодинаково. Наиболее равномерно он потребляется дрменными цехами. Потребление же мартеновскими, конверторными, электросталеплавильными и прокатными производствами характеризуется неравномерностью. При этом наблюдаются резкие и частые колебания в потреблении кислорода, как это показано на суточном графике потребления кислорода в конверторном и мартеновском цехах (рис. 13). [c.162]

П о л у х и н П. И., Ф е д о р о в Н. М., К о р о л е в А. А., Матвеев Ю. М. Прокатное производство, Металлургиздат, 1960. [c.298]

Типы процессов прокатки в обрабатывающей промышленности

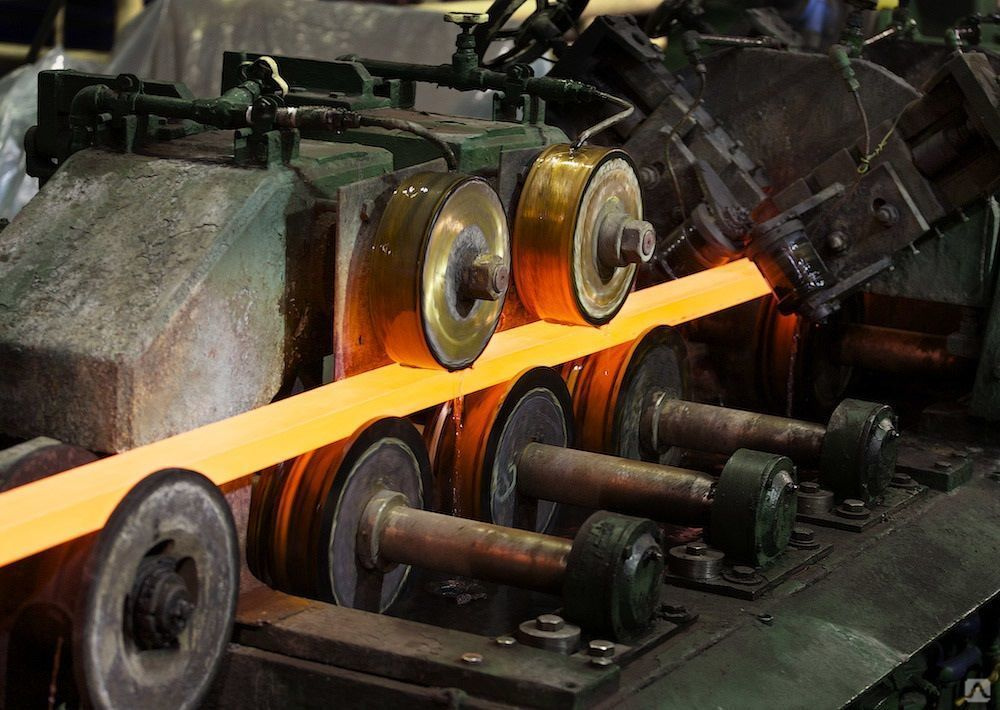

Прокатка является наиболее важным и широко используемым процессом обработки металлов давлением из-за его более низкой стоимости и более высокой производительности. Процесс прокатки лучше всего определить как формование металлов в полуфабрикаты или готовые формы путем прохождения между валками, вращающимися в противоположном направлении. Как и любой другой процесс обработки металлов давлением, прокатка работает точно так же. Деформация происходит, когда группа валков прикладывает сжимающую силу к слитку или любому другому изделию, такому как заготовки, блюмы, листы, слябы, пластины, полосы и т. д. Эта деформация уменьшает площадь поперечного сечения металла и преобразует его в в необходимую форму. Основной целью прокатки является уменьшение толщины металла. Обычно прокатываются сталь, магний, алюминий, медь и их сплавы. В результате трения между валками и металлической поверхностью металл подвергается высоким сжимающим напряжениям. Достигается высокая производительность, структура зерна и чистота поверхности, что делает его наиболее подходящим процессом формовки металла для заготовок большой длины поперечного сечения, таких как пластины и листы из стали и алюминия, для других работ и конструкций. Однако высокая стоимость установки прокатного станка делает его альтернативным процессом.

Как и любой другой процесс обработки металлов давлением, прокатка работает точно так же. Деформация происходит, когда группа валков прикладывает сжимающую силу к слитку или любому другому изделию, такому как заготовки, блюмы, листы, слябы, пластины, полосы и т. д. Эта деформация уменьшает площадь поперечного сечения металла и преобразует его в в необходимую форму. Основной целью прокатки является уменьшение толщины металла. Обычно прокатываются сталь, магний, алюминий, медь и их сплавы. В результате трения между валками и металлической поверхностью металл подвергается высоким сжимающим напряжениям. Достигается высокая производительность, структура зерна и чистота поверхности, что делает его наиболее подходящим процессом формовки металла для заготовок большой длины поперечного сечения, таких как пластины и листы из стали и алюминия, для других работ и конструкций. Однако высокая стоимость установки прокатного станка делает его альтернативным процессом.

Процесс прокатки осуществляется как в горячем, так и в холодном состоянии на прокатных станах. Прокатный стан представляет собой сложную машину, имеющую два или более опорных ролика, рабочие ролики, приводной двигатель, прокатные клети, рабочие ролики, муфту сцепления, маховик и т. д. В соответствии с технологическими и техническими требованиями эти прокатные станки доступны в разные формы и размеры. Каждый прокатный стан состоит как минимум из двух валков. В соответствии с требованиями процесса эти числа могут даже увеличиваться. В зависимости от формы проката валки могут быть желобчатыми или гладкими. Форма металла постепенно меняется в течение периода, в течение которого он находится в контакте с двумя роликами. По сравнению с ковкой прокатка является более экономичным методом деформации, когда металл требуется большими отрезками одинакового поперечного сечения. Процесс горячей прокатки происходит с первоначальным разбиением слитков на заготовки и блюмы. Затем следует дальнейшая горячая прокатка в листы, плиты, прутки, стержни, рельсы и трубы. Это делается при указанной выше температуре рекристаллизации и применяется при больших деформациях.

Прокатный стан представляет собой сложную машину, имеющую два или более опорных ролика, рабочие ролики, приводной двигатель, прокатные клети, рабочие ролики, муфту сцепления, маховик и т. д. В соответствии с технологическими и техническими требованиями эти прокатные станки доступны в разные формы и размеры. Каждый прокатный стан состоит как минимум из двух валков. В соответствии с требованиями процесса эти числа могут даже увеличиваться. В зависимости от формы проката валки могут быть желобчатыми или гладкими. Форма металла постепенно меняется в течение периода, в течение которого он находится в контакте с двумя роликами. По сравнению с ковкой прокатка является более экономичным методом деформации, когда металл требуется большими отрезками одинакового поперечного сечения. Процесс горячей прокатки происходит с первоначальным разбиением слитков на заготовки и блюмы. Затем следует дальнейшая горячая прокатка в листы, плиты, прутки, стержни, рельсы и трубы. Это делается при указанной выше температуре рекристаллизации и применяется при больших деформациях. Горячая прокатка дает продукт без остаточных напряжений, но из-за образования окалины дает плохую точность размеров и чистоту поверхности. Большую роль в промышленности играет холодная прокатка металлов, позволяющая получить лист, полосу, фольгу с высокой механической прочностью, хорошим качеством поверхности и точностью размеров. Холодная прокатка для получения конечного продукта проводится при температуре ниже температуры рекристаллизации. Мы обсудим здесь типы процесса прокатки и его применение в обрабатывающей промышленности.

Горячая прокатка дает продукт без остаточных напряжений, но из-за образования окалины дает плохую точность размеров и чистоту поверхности. Большую роль в промышленности играет холодная прокатка металлов, позволяющая получить лист, полосу, фольгу с высокой механической прочностью, хорошим качеством поверхности и точностью размеров. Холодная прокатка для получения конечного продукта проводится при температуре ниже температуры рекристаллизации. Мы обсудим здесь типы процесса прокатки и его применение в обрабатывающей промышленности.

Типы прокатки

Типы процесса прокатки можно разделить на следующие способы:

A) Резьба/зубчатая накатка

Резьба/ зубчатая прокатка — это процесс холодной штамповки, используемый для нарезания шестерни или резьбы на цилиндрической заготовке. При этом резьбовые плашки насаживаются на цилиндрические ролики прокатного станка. Цилиндрическая заготовка прижимает резьбовой ролик и валок к граням, которые смещают материал и образуют на цилиндрической заготовке резьбу. Преимущество процесса накатки резьбы заключается в получении резьбы с высокой прочностью (благодаря холодной обработке), без потери материала (отходов) и с хорошим качеством поверхности. Накатка резьбы/зубчатого колеса используется для производства винтов, болтов и т.п. в массовых количествах.

При этом резьбовые плашки насаживаются на цилиндрические ролики прокатного станка. Цилиндрическая заготовка прижимает резьбовой ролик и валок к граням, которые смещают материал и образуют на цилиндрической заготовке резьбу. Преимущество процесса накатки резьбы заключается в получении резьбы с высокой прочностью (благодаря холодной обработке), без потери материала (отходов) и с хорошим качеством поверхности. Накатка резьбы/зубчатого колеса используется для производства винтов, болтов и т.п. в массовых количествах.

B) Фасонная прокатка/прокатка структурных профилей/профильная прокатка

Фасонная прокатка используется для вырезания различных форм на металлических заготовках. Это не связано с каким-либо значительным изменением толщины. Это особый тип холодной прокатки, который подходит для производства фасонных профилей, таких как каналы неправильной формы и отделка. Он используется для прокатки строительных профилей, таких как двутавровые балки, L-образные балки и U-образные швеллеры, рельсы для железнодорожных путей, а также круглые и квадратные прутки и прутки и т. д.0003

д.0003

- Строительные материалы

- Потолочная панель

- Металлическая мебель

- Бытовая техника

- Перегородка

- Стальная труба

- Автозапчасти

- Кровельные панели

- Дверные и оконные рамы и другие металлические изделия

C) Прокатка колец

Прокатка колец – это разновидность горячей прокатки, которая увеличивает диаметр кольца. В этом процессе два ролика, то есть основной и натяжной, расположены и вращаются в одном направлении друг к другу. За счет вращения ролика кольцо вращается, и ролики затем начинают двигаться близко друг к другу, с уменьшением толщины кольца и, следовательно, это приводит к увеличению его диаметра. Для сохранения высоты кольца используется пара краевых роликов, что не позволяет металлу течь в направлении высоты. Этот процесс обеспечивает отделку материала и высокую точность. Общие области применения прокатки колец включают —

- Большие подшипники

- Турбины

- Самолеты

- Железнодорожные шины

- Шестерни

- Ракеты

- Трубы

- Сосуды под давлением

D) Прошивка трубы

Прошивка трубы — это еще один процесс прокатки, в котором вы можете найти стационарную оправку в центре трубы и формы полости из-за напряжения растяжения в цилиндрическом стержне при воздействии внешнего сжимающего напряжения. В этом процессе два ролика вращаются в противоположных направлениях, которые сжимают трубу и подают ее к оправке, которая создает в ней полую полость. Этот процесс используется для изготовления бесшовных полых труб с толстыми стенками.

В этом процессе два ролика вращаются в противоположных направлениях, которые сжимают трубу и подают ее к оправке, которая создает в ней полую полость. Этот процесс используется для изготовления бесшовных полых труб с толстыми стенками.

E) Поперечная прокатка/штамповка

Также называется поперечной прокаткой, которая используется для производства столовых ножей, листовых рессор, конических валов и ручных инструментов. В этом процессе оба валика вращаются в одном направлении, а нагретый пруток режется по длине и подается в поперечном направлении между валками. Обычно при поперечной прокатке используют круглоклиновые валки.

F) Косая прокатка

Этот процесс аналогичен прокатной ковке. Обычно используется для изготовления шарикоподшипников. В этом процессе круглая проволока или пруток подается непосредственно в ролики специальной конструкции, которые непрерывно формируют сферические шарики за счет прокатки. Используется для массового производства сферических шаров небольшого размера.

G) Гибка валков

В гибке валков изделие цилиндрической формы изготавливается из листового или стального металла. Валки меняют форму при прокатке из-за действующих на них сил, стремящихся к изгибу упругости валков при прокатке. Если модуль упругости материала валка высокий, то прогиб валка будет меньше. По сравнению с краями прокатанная полоса имеет тенденцию быть более толстой в центре. Мы можем избежать этой проблемы, обтачивая валки таким образом, чтобы их диаметр в центре был немного больше, чем по краям.

H) Плоская прокатка

Это самый простой вид прокатки, при котором исходный и конечный материал имеют прямоугольное поперечное сечение. Материал подается между двумя роликами, которые вращаются в противоположных направлениях. Два валика при плоской прокатке называются рабочими валками. Зазор между двумя валками меньше толщины исходного материала, что вызывает его деформацию. Материал, продавливаемый за счет трения на границе раздела материала и валков, даже удлиняется за счет уменьшения толщины материала. Однако трение между валками ограничивает величину деформации, возможную за один проход. Валки просто скользят по материалу и не втягивают его, если изменение толщины слишком велико.

Однако трение между валками ограничивает величину деформации, возможную за один проход. Валки просто скользят по материалу и не втягивают его, если изменение толщины слишком велико.

I) Контролируемая прокатка

Тип термомеханической обработки, сочетающий термическую обработку и контролируемую деформацию. Заготовка поднимается выше температуры рекристаллизации с помощью тепла, которое выполняет термообработку, чтобы избежать последующей термообработки. Контроль характера, размера и распределения различных продуктов трансформации; получение мелкозернистой структуры; контроль жесткости; Индуцирование дисперсионного твердения — это некоторые из включенных типов термической обработки. Для этого весь процесс должен тщательно контролироваться и контролироваться. Уровни деформации, условия охлаждения, состав и структура исходного материала, температура на различных этапах являются общими переменными при контролируемой прокатке. Улучшенные механические свойства и экономия энергии являются преимуществами контролируемой прокатки.

Статья о прокате+производстве из The Free Dictionary

Прокат+производство | Статья о прокате+производстве от The Free Dictionary

Прокат+производство | Статья о прокате+производстве The Free Dictionary

Слово, не найденное в Словаре и Энциклопедии.

Возможно, Вы имели в виду:

Пожалуйста, попробуйте слова отдельно:

прокатка

производство

Некоторые статьи, соответствующие вашему запросу:

- Рок-н-ролл (игра)

- Bentley S1

- Bentley Azure

- Собираем вместе

- Regal Films

- Bentley Azure (1995)

- Помощник директора

- Rolls-Royce Corniche

- Bentley Azure (2006)

- Короткий конец

- Rolls-Royce Derwent

- Мегамен (сериал)

- Companhia Siderúrgica Nacional

- Rolls-Royce Merlin

- Rolls-Royce Silver Spirit

Не можете найти то, что ищете? Попробуйте выполнить поиск по сайту Google или помогите нам улучшить его, отправив свое определение.