Содержание

V1: 04. Промышленные стали

V2: 04.01. Конструкционные углеродистые и легированные стали

I:

S:

После закалки твердость будет ниже у

стали с содержанием углерода … %.

-: 1,0

-: 0,8

-: 0,45-0,5

+: 0,3-0,35

I:

S:

Улучшаемые машиностроительные стали

после закалки обычно …

-: подвергают

среднему отпуску

-: отпуску не

подвергают

-: подвергают

низкому отпуску

+: подвергают

высокому отпуску

I:

S:

Автоматной сталью являются…

+: А12

-: 12ХН3А

-: 16Г2АФ

-: У7А

I:

S:

Цементуемыми являются стали…

+: 15, 18ХГТ

-: 12Х18Н10Т, 40ХН

-: Х12Ф1, ХВГ

-: 65, 50С2

I:

S:

Среди нижеприведенных лучше сваривается

сталь…

-: 45

-: 50С2

-: У12А

+: 10

I:

S:

Среди нижеперечисленных сталей лучшей

свариваемостью обладает…

+: 08

-: Ст45

-: У8

-: 55ПП

I:

S:

Для изделий, получаемых холодной

штамповкой, целесообразно использовать

сталь…

-: ШХ15

+: 08кп

-: А22

-: 40ХН2МА

I:

S:

Среди нижеперечисленных сталей наилучшей

обрабатываемостью резанием обладает…

-: У8

-: 55ПП

-: Р18

+: А20

I:

S:

Сталь 40ХНМА является…

-: качественной

конструкционной

-: особо

высококачественной инструментальной

-: высококачественной

инструментальной

+: высококачественной

конструкционной

I:

S:

Буква «А» в маркировке 30ХГСНА означает,

что сталь…

-: является особо

высококачественной

+: является

высококачественной

-: является автоматной

-: содержит азот в

качестве легирующего элемента

I:

V2: 04.

02. Жаропрочные стали

02. Жаропрочные стали

I:

S:

При увеличении числа дисперсных частиц

упрочняющей фазы жаропрочность сталей…

+: повышается

-: уменьшается

-: не изменяется

-: изменяется

немонотонно

I:

S:

Критериями жаропрочности материала

являются…

+: предел длительной

прочности и предел ползучести

-: скорость окисления

на воздухе при заданной температуре

-: предел выносливости

и живучесть

-: предел текучести

и ударная вязкость

I:

V2: 04.03. Инструментальные стали

I:

S:

Сплав Р6М5 представляет собой…

-: конструкционную

сталь, содержащую около 0,6% С и около 5%

Mn

+: быстрорежущую

сталь, содержащую около 6%W и около

5%Мо

-: инструментальную

сталь, содержащую 0,6%С и около 5% Мо

-: конструкционную

сталь, содержащую около 6% В и около 5% Мо

I:

S:

Среди нижеперечисленных инструментальных

сталей теплостойкими являются…

+: Р18, Р6М5

-: Х12ВМ, 9ХС

-: У10, У8

-: У10А, У12А

I:

S:

С целью сохранения высокой твердости

инструментальные углеродистые стали

после закалки подвергают отпуску…

-: высокому

-: среднему

+: низкому

-: трехкратному

высокому

I:

S:

Среди нижеперечисленных сталей

инструментальными являются…

-: 20Х13, 40ХН

+: Р6М5, ХВГ

-: 12Х2Н3-ВД, 65-ВИ

-: А20, А12

I:

V2: 04.

04. Износостойкие стали

04. Износостойкие стали

I:

S:

Обработку холодом деталей из материала

ШХ15 проводят с целью…

-: увеличения

ударной вязкости

-: повышения

теплостойкости

-: понижения порога

хладноломкости

+: стабилизации

размеров подшипников за счет распада

остаточного аустенита

I:

S:

Из нижеперечисленных сталей наибольшей

износостойкостью обладает…

-: 40Х

+: ШХ15СГ

-: А20

-: 50

I:

S:

Сталь ШХ4 целесообразно использовать

для изготовления…

-: штампов горячего

деформирования

-: зубчатых колес

-: сварных конструкций

+: шариков и роликов

подшипников

I:

S:

По содержанию углерода сталь ШХ15

является…

+: высокоуглеродистой

-: среднеуглеродистой

-: низкоуглеродистой

-: безуглеродистой

I:

S:

Число в марке стали ШХ15 обозначает…

-: содержание хрома

в процентах

-: содержание

углерода в десятых долях процента

-: содержание

углерода в процентах

+: содержание хрома

в десятых долях процента

Тесты для интернет- тестирования МиТ

-:

болт

-:

винт

-:

шпилька

I:

{{15}}; К=B

S:

Для создания отливок с высоким качеством

поверхности служит:

-:

литье в песчаные формы

-:

литье в кокиль

+:

литье в кокиль под давлением

-:

центробежное литье

I:

{{16}}; K=A

S:

Основным компонентом формовочных смесей

является …

-:

жидкое стекло

+:

кварцевый песок

-:

каменноугольная пыль

-:

термореактивная смола

I:

{{17}}; K=B

S:

Для изготовления стержней, с помощью

которых в отливках образуются полости

или отверстия, используют …

-:

модельную плиту

+:

стержневые ящики

-:

опоки

-:

модели

I:

{{18}}; K=C

S:

Тонкостенные отливки, мало отличающиеся

по размерам и форме от готовой детали,

можно получить литьем …

-:

центробежным

+:

по выплавляемым моделям

-:

в кокиль

-:

в песчаных формах

I:

{{19}}; K=C

S:

Отливки, имеющие форму длинной трубы,

можно получить литьем …

+-:

центробежным

-:

по выплавляемым моделям

-:

в кокиль

-:

в песчаных формах

I:

{{20}}; K=C

S:

Самая грубая поверхность у отливок,

полученных литьем …

-:

центробежным

-:

по выплавляемым моделям

-:

в кокиль

+:

в песчаных формах

I:

{{21}}; K=C

S:

Массивные отливки большого размера

можно получить литьем …

-:

в оболочковые формы

-:

центробежным

-:

в кокиль

+:

в песчаных формах

I:

{{22}}; K=C

S:

Какой материал обеспечивает прочность

формовочной смеси при литье в песчаных

формах?

-:

песок

-:

вода

-:

опилки

+:

глина

I:

{{23}}; K=C

S:

Какой компонент формовочной смеси при

литье в песчаных формах ухудшает её

газопроницаемость?

-:

песок

+:

вода

-:

опилки

-:

глина

V2:

Основы сварочного производства

I:

{{1}}; К=А

S:

Ручная дуговая сварка относится:

+:

к сварке плавлением

-:

к сварке давлением

-:

к сварке трением

-:

к сварке взрывом

I:

{{2}}; К=А

S:

Диаметр электрода для ручной дуговой

сварки выбирается:

+:

по толщине свариваемых кромок

-:

по плотности тока

-:

по напряжению горения дуги

-:

по сварочному току

I:

{{3}}; К=B

S:

Что означает цифры „53” в обозначении

типа электрода Э-53?

-:

прочность электрода

-:

прочность свариваемой детали

-:

стоимость электрода

+:

прочность сварного шва на разрыв

I:

{{4}}; К=B

S:

От чего зависит необходимость разделки

кромок изделия?

-:

от величины сварочного тока

+:

от толщины металла

-:

от диаметра электрода

-:

от химического состава металла

I:

{{5}}; К=B

S:

Каково назначение газового редуктора

в баллоне для сварки в среде углекислого

газа?

-:

повышает давление

-:

увлажняет газ

-:

подогревает газ

+:

понижает давление и поддерживает его

постоянным

I:

{{6}}; К=C

S:

Из какого материала изготавливают

электроды контактной машины для стыковой

сварки?

-:

сталь

-:

чугун

+:

медь и ее сплавы

-:

вольфрам

I:

{{7}}; K=A

S:

Источником высокой температуры при

ручной дуговой сварке является

-:

пламя

+:

электрическая дуга

-:

лазерный луч

-:

ультразвуковые колебания

I:

{{8}}; K=B

S:

В качестве горючего газа при газовой

сварке используется

-:

кислород

-:

азот

+:

ацетилен

-:

азот

I:

{{9}}; K=C

S:

Метод сопротивления используется при

+:

контактно-стыковой сварке

-:

ручной дуговой сварке

-:

газовой сварке

-:

диффузионной сварке

I:

{{10}}; К=А

S:

Плавящийся сварочный электрод

-:

графитовый

+:

стальной

-:

вольфрамовый

-:

угольный

I:

{{11}}; К=А

S:

Сила сварочного тока зависит от

-:

длины электрода

+:

диаметра электрода

-:

материала электрода

-:

химического состава свариваемого

металла

I:

{{12}}; К=А

S:

Диаметр электрода зависит от

-:

материала свариваемого изделия

+:

толщины свариваемого металла

-:

силы сварочного тока

-:

скорости сварки

I:

{{13}}; К=А

S:

При ручной дуговой сварке используется

энергия:

-:

горение ацетилена

+:

горение сварочной дуги

-:

пластической деформации

-:

лазера

I:

{{14}}; К=А

S:

Для сварки используются стали, в которых

содержится углерода, как:

+:

в стали Ст2

-:

в стали ШХ15

-:

в стали У8

-:

в стали 5ХНМ

I:

{{15}}; К=А

S:

Сварка это процесс:

-:

получения заготовок литьем

+:

получение неразъёмных соединений за

счёт действия межатомных сил

-:

соединение листов с помощью клея

-:

соединение листов с помощью заклепок

I:

{{16}}; K=A

S:

К механическим методам сварки относится

сварка …

-:

точечная

+:

трением

-:

ручная дуговая

-:

диффузионная

I:

{{17}}; K=B

S:

Источником теплоты при сварке под флюсом

является …

+:

электрическая дуга

-:

газовое пламя

-:

электронный луч

-:

луч лазера

I:

{{18}}; K=C

S:

В качестве горючего газа при газовой

сварке чаще всего используют …

-:

углекислый газ

-:

водород

+:

ацетилен

-:

аргон

I:

{{19}}; K=A

S:

Источником высокой температуры при

полуавтоматической сварке в углекислом

газе является

-:

пламя

+:

электрическая дуга

-:

лазерный луч

-:

ультразвуковые колебания

I:

{{20}}; K=B

S:

Источником высокой температуры при

контактной стыковой сварке является

+:

джоулево тепло от пропускания

электрического тока через высокое

сопротивление

-:

электрическая дуга

-:

лазерный луч

-:

ультразвуковые колебания

I:

{{21}}; K=A

S:

К механическим методам сварки относится

…

-:

термитная

+:

ультразвуковая

-:

ручная дуговая

-:

диффузионная

I:

{{22}}; K=A

S:

К термическим методам сварки относятся

следующие …

+:

точечная

-:

трением

+:

ручная дуговая

-:

ультразвуковая

I:

{{23}}; K=A

S:

Укажите неплавящиеся сварочные электроды

+:

графитовый

-:

стальной

-:

медный

+:

вольфрамовый

I:

{{24}}; K=B

S:

Аргонодуговая сварка не применяется

для соединения заготовок из

-:

алюминия

+:

стали обыкновенного качества

-:

титана

-:

нержавеющей стали

I:

{{25}}; K=B

S:

При сварке алюминиевых заготовок

применяют следующие методы дуговой

сварки:

-:

в углекислом газе

-:

в атмосфере азота

+:

в аргоне

+:

под слоем флюса

V2:

Обработка металлов давлением

I:

{{1}}; К=А

S:

От чего зависит температурный интервал

горячей обработки давлением?

-:

от структуры металла

-:

от способа получения металла

+:

от химического состава

-:

от вида обработки давлением

I:

{{2}}; К=А

S:

Как изменяется твердость металла при

холодной пластической деформации?

+:

увеличивается

-:

уменьшается

-:

сначала уменьшается, затем увеличивается

-:

не изменяется

I:

{{3}}; К=B

S:

Прокаткой называется процесс:

-:

выдавливания металла из замкнутого

объема

-:

деформирования металла в полости

специального инструмента

+:

обжатия металла между вращающимися

валками

-:

протягивания через отверстие в матрице

I:

{{4}}; К=B

S:

Волочением называется процесс:

-:

обжатия металла между вращающимися

валками

-:

выдавливания металла из замкнутого

объема

+:

протягивания через отверстие, размер

которого меньше сечения заготовки

-:

деформации в полости специального

инструмента

I:

{{5}}; К=B

S:

Процесс выдавливания металла из

замкнутого объема через выходное

отверстие в матрице называется:

-:

волочением

+:

прессованием

-:

штамповкой

-:

прокаткой

I:

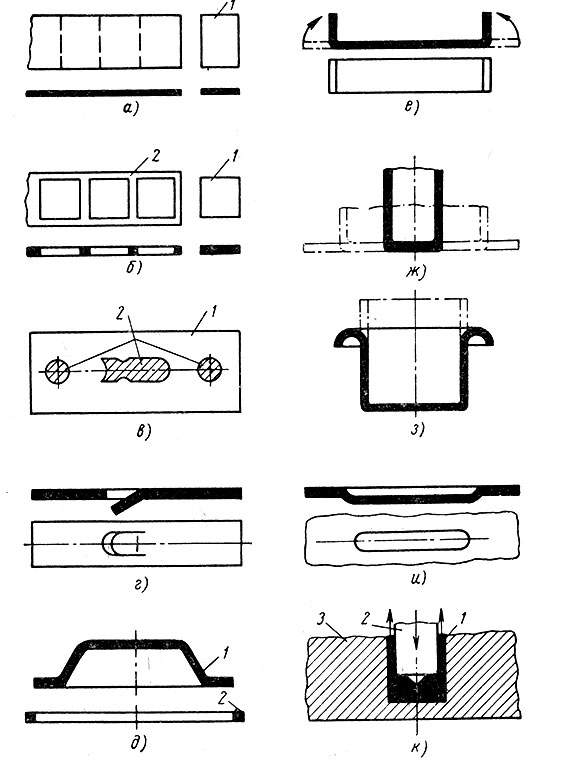

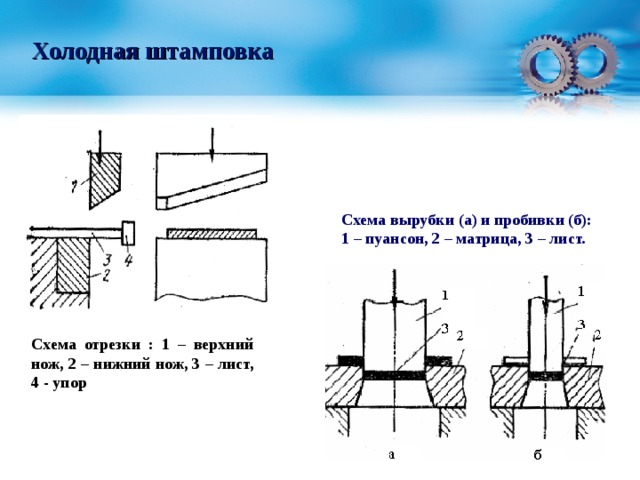

{{6}}; К=C

S:

Получение отверстия при холодной

листовой штамповке называется:

-:

отрезкой

-:

вырезкой

+:

пробивкой

-:

отбортовкой

I:

{{7}}; K=B

S:

Для холодной штамповки целесообразно

выбрать сталь марки

+:

08 кп

-:

25

-:

65Х13

-:

45Х

I:

{{8}}; K=B

S:

После горячей ковки сталь подвергают

+:

полному перекристаллизационному отжигу

-:

отпуску

-:

охлаждению на воздухе

-:

старению

I:

{{9}}; К=А

S:

Деформация, характеризуемая изменением

формы зерен и приводящая к изменению

механических и физико-химических свойств

металла

-:

горячая

+:

холодная

-:

теплая

-:

криогенная

I:

{{10}}; К=В

S:

Операция ковки, представленная на схеме

+:

разгонка

-:

протяжка

-:

осадка

-:

отрубка

I:

{{11}}; К=С

S:

Обработка металлов давлением, при

котором металл пластически деформируется

вращающимися валками называется

+:

прокатка

-:

штамповка

-:

ковка

-:

волочение

I:

{{12}}; К=А

S:

Обработка металлов давлением между

вращающимися валками называется

-:

штамповка

-:

ковка

+:

прокатка

-:

прессование

I:

{{13}}; К=А

S:

При обработке металлов давлением

происходит:

-:

упругая деформация

+:

пластическая деформация

-:

разрушение

-:

получение неразъемного соединения

I:

{{14}}; К=А

S:

Облой после операции штамповки металлов:

+:

удаляется

-:

остается

-:

переплавляется

-:

высверливается

I:

{{15}}; K=A

S:

Штамповка в открытых штампах является

…

-:

одной из разделительных операций

листовой штамповки

-:

формообразующей операцией листовой

штамповки

+:

разновидностью горячей объемной

штамповки

-:

разновидностью ковки

I:

{{16}}; K=B

S:

Основным требованием к металлам при

получении заготовок методами обработки

давлением является высокая …

-:

твердость

-:

упругость

-:

прочность

+:

пластичность

I:

{{17}}; K=C

S:

Для деталей, получаемых холодной

штамповкой, целесообразно использовать

сталь …

+:

08кп

-:

Р18

-:

ШХ4

-:

35

I:

{{18}}; K=C

S:

Операция свободной ковки, при которой

высота поковки уменьшается, а диаметр

увеличивается называется

+:

осадка

-:

обрубка

-:

протяжка

-:

разгонка

I:

{{19}}; K=C

S:

Операция свободной ковки, при которой

длина поковки увеличивается, а диаметр

уменьшается называется

-:

осадка

-:

обрубка

+:

протяжка

-:

разгонка

I:

{{20}}; K=C

S:

Операция свободной ковки, при которой

поковка разбивается на отдельные части,

диаметр которых при последующих операциях

ковки будет отличаться

-:

осадка

+:

надрубка

-:

протяжка

-:

разгонка

I:

{{21}}; K=B

S:

Укажите температурный интервал и фазовый

состав стали, при которой возможна

высокопроизводительная горячая ковка

стали У10

-:

от 1350 до 1200 (аустенит)

+:

от 1100 до 850 (аустенит)

-:

от 800 до 727 (аустенит + цементит)

-:

от 727 до 550 (феррит + цементит)

I:

{{22}}; K=B

S:

Операция свободной ковки, при которой

поковка разделяется на отдельные части,

которые в дальнейшем будут обрабатываться

по отдельности

-:

осадка

+:

разрубка

-:

протяжка

-:

разгонка

I:

{{23}}; K=B

S:

Операция свободной ковки, при которой

часть заготовки поворачивается

относительно другой части на определённый

угол

-:

осадка

+:

гибка

-:

протяжка

-:

разгонка

I:

{{24}}; K=B

S:

Операция свободной ковки, при которой

уменьшается высота части заготовки у

концов или в её средней части с

соответствующим увеличением площади

поперечного сечения

-:

осадка

+:

высадка

-:

протяжка

-:

разгонка

I:

{{25}}; K=A

S:

Операция листовой штамповки, при которой

часть заготовки поворачивается

относительно другой части на определённый

угол

-:

пробивка

+:

гибка

-:

вытяжка

-:

вырубка

V2:

Основы обработки резанием

I:

{{1}}; К=А

S:

Точением называется обработка заготовки

на станке:

-:

фрезерном

-:

строгальном

+:

токарном

-:

сверлильном

I:

{{2}}; К=А

S:

Инструмент, используемый для точения:

-:

развертки

+:

резцы

-:

зенкеры

-:

сверла

I:

{{3}}; К=B

S:

Сколько главных режущих кромок у

спирального сверла?

-:

одна

+:

две

-:

три

-:

четыре

I:

{{4}}; К=B

S:

Для окончательной обработки отверстий

используют:

-:

резцы

+:

развертки

-:

зенкеры

-:

протяжки

I:

{{5}}; К=B

S:

Паз под сегментную шпонку выполняется:

-:

резцом

-:

разверткой

+:

дисковой фрезой

-:

зенкером

I:

{{6}}; К=C

S:

На каком станке можно получить паз

„ласточкин хвост”?

-:

на токарном

-:

на сверлильном

+:

на фрезерном

-:

на строгальном

I:

{{7}}; K=B

S:

Для снятия фаски на торцовой поверхности

заготовки используется резец

-:

торцовый

+:

проходной

-:

отрезной

-:

фасонный

I:

{{8}}; K=A

S:

Для увеличения диаметра готового

отверстия используется

+:

сверло большего диаметра

-:

развертка

-:

зенкер

-:

метчик

I:

{{9}}; K=C

S:

Встречным и попутным бывает

-:

токарная обработка

+:

фрезерование

-:

сверление

-:

обработка на строгальных станках

I:

{{10}}; K=B

S:

Паз под сегментную шпонку выполняется

-:

резцом

-:

разверткой

+:

дисковой фрезой

-:

зенкером

I:

{{11}}; K=B

S:

Паз “ласточкин хвост” можно получить

на станке

-:

токарном

-:

сверлильном

+:

фрезерном

-:

шлифовальном

I:

{{12}}; K=B

S:

Паз Т- образный можно получить на станке

-:

токарном

-:

сверлильном

+:

фрезерном

-:

шлифовальном

I:

{{13}}; К=А

S:

Окончательная форма деталей приобретается

после:

+:

обработки резанием

-:

после литья

-:

после ковки

-:

после сварки

I:

{{14}}; К=А

S:

Дополнительный слой металла, удаленный

при резании называется:

+:

припуском

-:

отпуском

-:

пластическим деформированием

-:

плавлением

I:

{{15}}; К=А

S:

Процесс резания материалов с использованием

абразивного инструмента называется

-:

фрезерование

-:

строгание

+:

шлифовка

-:

обкатка

I:

{{16}}; K=A

S:

Основными инструментами, используемыми

при обработке заготовок на токарных

станках, являются …

+:

резцы

-:

фрезы

-:

сверла

-:

протяжки

I:

{{17}}; K=A

S:

Обработку поверхностей сложной

конфигурации проводят с помощью

___________ резцов.

-:

подрезных

-:

проходных

+:

фасонных

-:

расточных

I:

{{18}}; K=A

S:

Назовите операцию, выполняемую на

рисунке

-:

шлифование

-:

отрезание

+:

подрезание торца

-:

нарезание резьбы

I:

{{19}}; K=A

S:

Назовите операцию, выполняемую на

рисунке

-:

шлифование

-:

отрезание

+:

сверление

-:

точение

I:

{{20}}; K=B

S:

Назовите операцию, выполняемую на

рисунке

-:

шлифование

-:

отрезание

+:

растачивание отверстия

-:

сверление отверстия

I:

{{21}}; K=A

S:

Укажите название токарного резца,

применяемого на рисунке

-:

проходной

-:

отрезной

+:

расточной проходной

-:

фасонный

I:

{{22}}; K=A

S:

Укажите название инструмента, применяемого

на рисунке

-:

шлифование

-:

отрезание

+:

растачивание отверстия

-:

сверление отверстия

I:

{{23}}; K=A

S:

Укажите название инструмента, применяемого

на рисунке

-:

цилиндрическая фреза

-:

долбяк

+:

сверло

-:

резец

I:

{{24}}; K=A

S:

Укажите название инструмента, применяемого

на рисунке

+:

упорный проходной

-:

отрезной

-:

расточной проходной

-:

фасонный

I:

{{25}}; K=A

S:

Укажите название инструмента, применяемого

на рисунке

+:

проходной с отогнутой головкой

-:

отрезной

-:

расточной проходной

-:

канавочный

132

Стальные сплавы для штамповки металлов

Опубликовано Keats Manufacturing on | Оставить комментарий

Сталь

является одним из наиболее широко используемых сплавов и состоит из углерода (менее 2%) и марганца (1%). Также присутствуют другие небольшие количества кремния, фосфора, серы и кислорода. Сталь является неотъемлемым компонентом почти всех форм производства и строительства, от хирургического оборудования до предметов домашнего обихода.

Этот тип металла на 100% подлежит вторичной переработке, а стальные изделия служат примерно 40 лет. Он производится либо по основному кислородному маршруту доменной печи (BF-BOF), либо по маршруту электродуговой печи (EAF). Оба этих маршрута способствуют производству сырой стали. Кислородный маршрут основной печи доменной печи использует следующее для производства сырой стали:

- Железная руда

- Уголь

- Известняк

- Стальной лом

Метод электродуговой печи использует все это и электричество для производства сырой стали.

Поскольку магнитные свойства остаются неизменными, этот металл можно постоянно перерабатывать. Переработанная сталь может служить сырьем для методов BF-BOF и EAP, способствуя производству многих новых стальных изделий. Они содержат примерно 37% переработанной стали. Из-за своей легкой конструкции, экономической эффективности, коррозионной стойкости и энергоэффективности сталь используется практически во всех типах строительных процессов. Приложения, созданные с использованием этого материала, включают:

Переработанная сталь может служить сырьем для методов BF-BOF и EAP, способствуя производству многих новых стальных изделий. Они содержат примерно 37% переработанной стали. Из-за своей легкой конструкции, экономической эффективности, коррозионной стойкости и энергоэффективности сталь используется практически во всех типах строительных процессов. Приложения, созданные с использованием этого материала, включают:

- Автомобили

- Здания и инфраструктура

- Изделия из металла

- Механическое/электрическое оборудование

- Бытовая техника

Типы стальных сплавов

Существует более 3500 марок стали, которые являются неотъемлемой частью инженерных и строительных проектов. Все они содержат формы серы, фосфора и марганца. Марганец полезен для устойчивости стали; однако слишком много фосфора и серы в сплаве может отрицательно сказаться на прочностных свойствах стали.

Существует четыре категории этого материала:

Углеродистая сталь используется в 90% производства стали и содержит микроэлементы в продуктах из сплавов. Они подразделяются на три подкатегории: низкие, средние и высокие. Низкоуглеродистые стали содержат до 0,3 % углерода, среднеуглеродистые – 0,3–0,6 %, высокоуглеродистые – более 0,6 %. Им можно придать различную форму, от плоского листа до конструкционной балки.

Они подразделяются на три подкатегории: низкие, средние и высокие. Низкоуглеродистые стали содержат до 0,3 % углерода, среднеуглеродистые – 0,3–0,6 %, высокоуглеродистые – более 0,6 %. Им можно придать различную форму, от плоского листа до конструкционной балки.

Легированная сталь используется для трубопроводов, трансформаторов, автозапчастей, генераторов и электродвигателей. Тепловые приложения размягчают материал для сварки и резки. Они содержат:

- Марганец

- Кремний

- Никель

- Титан

- Медь

- Хром

- Алюминий

Нержавеющая сталь чрезвычайно устойчива к коррозии благодаря высокому содержанию хрома (10-20%). Они сгруппированы в три подкатегории в зависимости от кристаллической молекулярной структуры:

- Аустенитные (трубопроводы, кухонная утварь)

- Феррит (автомобилестроение, бытовая техника, промышленное оборудование)

- Мартенситные (режущие инструменты, стоматологическое и хирургическое оборудование)

Инструментальные стали прочны и жаропрочны. Добавление вольфрама, молибдена, кобальта и ванадия делает сырье пригодным для производства стоматологического и хирургического оборудования.

Добавление вольфрама, молибдена, кобальта и ванадия делает сырье пригодным для производства стоматологического и хирургического оборудования.

Индивидуальная штамповка стального металла для вашего следующего проекта

В производственной компании Keats мы производим штамповку стального металла на заказ. С 1958 года мы производим широкий ассортимент компонентов для различных отраслей промышленности, от аэрокосмической и автомобильной до средств связи, строительства, медицины и военной промышленности.

Первичные стальные сплавы, которые мы используем в процессе штамповки:

- 1008 /1010 – Холоднокатаная сталь / Низкоуглеродистая / Обычно холодная штамповка с последующим гальванопокрытием

- 1050 — Отожженная пружинная сталь / Считается для нас высокоуглеродистой / Обычно подвергается термообработке после штамповки — Используется в основном для зажимов

- 1075 — отожженная пружинная сталь / считается для нас высокоуглеродистой / обычно подвергается термообработке после штамповки — в основном используется для зажимов

- HSLA – (высокопрочный низколегированный сплав)

Мы сами разрабатываем наши наборы инструментов и штампов и часто работаем с крупносерийными производственными проектами. Мы предлагаем многоползунковую и полноползунковую штамповку, которая лучше всего подходит для сложных операций гибки металлических деталей. Мы также предлагаем клиентам полный комплекс услуг по штамповке металла (термообработка, гальванопокрытие, электронное покрытие, завинчивание, лента и катушка). Наше внимание сосредоточено на контроле качества, поскольку мы стремимся настраивать штампованные детали в соответствии со спецификациями, бюджетом и сроками выполнения работ клиентов.

Мы предлагаем многоползунковую и полноползунковую штамповку, которая лучше всего подходит для сложных операций гибки металлических деталей. Мы также предлагаем клиентам полный комплекс услуг по штамповке металла (термообработка, гальванопокрытие, электронное покрытие, завинчивание, лента и катушка). Наше внимание сосредоточено на контроле качества, поскольку мы стремимся настраивать штампованные детали в соответствии со спецификациями, бюджетом и сроками выполнения работ клиентов.

Чтобы узнать больше о наших продуктах или если вы хотите начать свой проект по штамповке стали, свяжитесь с нами сегодня, и член нашей команды расскажет вам обо всех деталях.

Штамповка металлов

Производство металлов – штамповка

Штамповка металлов – это технология, которая превращает металлические сплавы в изделия различных форм и размеров. С его помощью можно создавать детали сложных механизмов, корпуса автомобилей, элементы обшивки самолетов, морского транспорта.

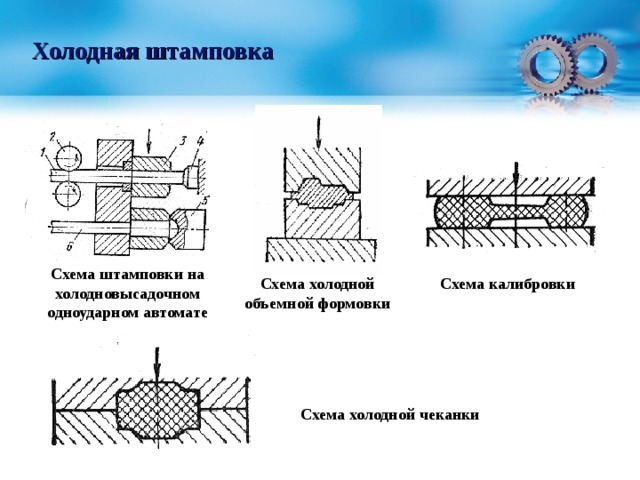

Штамповка – это процесс холодной штамповки, при котором листы металла придают заданную заданную форму с помощью запечатывающего устройства – пресса. Если в производстве требуется много металлических изделий или заготовок от одного образца, целесообразно использовать метод штамповки. Осуществляют штамповку металла из листового материала, который прессованием специально деформируют в нужную форму.

Основные понятия штамповки металла

Для изготовления металлических деталей штамповкой необходимо использовать металлический лист, тонкую стальную полосу или полосу. Чаще всего лучше выбирать метод холодной штамповки. Он помогает металлу набрать дополнительную прочность, что увеличивает срок службы изделия.

Горячая штамповка является хорошим выбором, когда оборудование не может обеспечить мощность, необходимую для деформации холодного металла в желаемую форму. Или при изготовлении непластмассового металлического изделия. Листы для изготовления деталей горячим способом должны быть толщиной менее 5 мм.

Дальнейший выбор технологии производства зависит от того, как нужно воздействовать на металл. Операции штамповки могут включать в себя один или несколько из ряда более конкретных процессов или методов, таких как:

- Штамповка — разрезание материала на определенные формы. Встречается с одним или несколькими отверстиями, и появляется рисунок.

- Вырубка — удаляет заготовку из первичного материала, изнутри заготовки появляется замкнутый контур.

- Тиснение — позволяет создавать выпуклые или углубленные узоры на листовом металле.

- Чеканка — штампуется на заготовке, помещенной между штампом и пуансоном или прессом. В результате наконечник пуансона проникает в металл и обеспечивает точные повторяющиеся изгибы.

- Гибка — придает металлу желаемую форму, например L-, U- или V-образные профили.

- Отбортовка — представляет собой процесс установки развальцовки или отбортовки на металлическую заготовку с помощью штампов, прессов или специального отбортовочного оборудования.

Особенности холодной штамповки

Холодная штамповка подходит не только для изделий из легированной и углеродистой стали, но и для алюминия, меди и сплавов этих металлов. При этом методе выбор штампованных материалов может выходить за рамки металлов. Такие штампы используются для изготовления деталей из картона, кожи, полимерных сплавов, резины.

Высокая прочность, точность технических параметров и форм, а также качество поверхности – все это характеристики металлических деталей, изготовленных методом штамповки металла.

Штамповка металла стала популярной по нескольким причинам:

- производственный процесс механизирован и автоматизирован с использованием роторных конвейерных линий, что позволяет максимально ускорить производство;

- возможно изготовление деталей любой формы и параметров, которые могут быть как заготовкой, так и готовым изделием;

- отличается высокой точностью изготавливаемых деталей, что позволяет заменять их друг другом без доработки на инструменте или на оборудовании;

- возможно изготовление легких изделий повышенной прочности;

Штамповка: преимущества и недостатки

Штамповка металла остается популярной на протяжении веков благодаря следующим особенностям и преимуществам:

• Автоматизация производственных процессов

• Снижение расхода металла

• Быстрая замена формы

5 • Любая геометрия

• Обработка поверхности практически не требуется

Процесс особенно актуален для серийного производства – как мелких деталей, например шестеренки для часов, так и крупных изделий, например, кузовов автомобилей.