Порошковая проволока, ее виды и применение для сварки без газа. Проволока сварочная самозащитная

Самозащитная порошковая проволока

Сварка, как процесс соединения двух металлических заготовок, все время усовершенствуется. Необходимость создать уникальную технологию, приводит инженеров и ученых к различным открытиям, которые повышают качество проводимого сварочного процесса. К примеру, сварка в среде защитных газов с использованием присадочной проволоки. И это подчас единственное оптимальное решение для многих сварочных операций, которое связано именно с качеством используемой проволоки. Так вот в середине прошлого столетия специалисты изобрели новое изделия, которое представляло собой трубчатую конструкцию со специальным порошком внутри. В 1957 году на рынке появилась газозащитная модель, а в 1961 году самозащитная порошковая проволока.

Чем же порошковая модель отличается от сплошной в плане повышения качества процесса сваривания двух металлических заготовок.

- Во-первых, это увеличение скорости самой сварной операции.

- Во-вторых, это уменьшение разбрызгивания металла.

- В-третьих, сварку можно проводить в любом положении.

- В-четвертых, увеличение качества металла, которым заполняется зазор между двумя деталями. К тому же соблюдается химический его состав.

Последняя позиция определяется возможностью закладывать в трубку различных присадок, что позволит отойти от некоторых сложностей проведения самой сварки. К примеру, можно в порошок добавить раскислители, которые хорошо соединяются с кислородом, тем самым удаляют его из зоны сварки, образуя свои оксиды. Они представляют собой шлаковые отложения, которые легко удаляются с поверхности сварочного шва.

Или закладываются в порошок стабилизаторы, обеспечивающие ионизацию процесса, что приводит к стабилизации электрической дуги. Есть легирующие добавки (никель, хром и так далее), которые улучшают заполняемый проволокой металл. Шлакообразующие добавки – это компоненты, которые образуют на поверхности шва шлаки. По сути, это своеобразный защитный слой. Но самое главное – это газообразующие элементы. Их назначение – создать газовый защитный слой, который бы предохранял сварочную ванну от негативного воздействия азота, водорода и кислорода. Кстати, последние две добавки и делают порошковую проволоку самозащитной. К ним можно отнести целлюлозу, древесную муку, мрамор, соду кальцинированную, щелочные металлы и карбонаты.

Необходимо отметить, что самозащитная модификация проволоки порошковой позволяет проводить сварку даже под открытым небом при ветреной погоде. И при этом никакого дополнительного оборудования использовать не надо.

Классификация порошковой проволоки для сварки

Разделений проволоки по критериям проведения сваривания немало. Но чаще всего классификацию проводят по типу добавленных в порошок компонентов. Отсюда и марки проволоки.

К примеру, порошковую проволоку для полуавтоматов марки Е71Т-1 используют для соединения ответственных конструкций. Все дело в том, что данная марка обеспечивает быстрое застывание шлака, который покрывает ванну. С помощью этой проволоки увеличивается производительность процесса, особенно, когда сварка производится на подъем. Показатель производительности в данном случае равен 3 кг/ч. Ни одна из других проволок и электродов таким показателем не обладают (имеется в виду именно сварка на подъем). Поэтому Е71Т-1 является самой популярной присадочной проволокой в мире.

Если необходимо сварить две металлические пластины с толстой стенкой в нижнем положении, то рекомендуется использовать в полуавтоматической сварке проволоку марки Е70Т-4. В таком положении данный вид электродного проводника обладает самой высокой производительностью – 18 кг/ч. Единственное к ней условие – это сварка толстостенных стальных изделий, к которым предъявляются минимальные требования по ударным нагрузкам. Кстати, все вышеописанные присадочные материалы относятся к категории самозащитных.

А вот марка Е70Т-1 – это газозащитная проволока с самой высокой производительностью в своей группе – 14 кг/ч. Зато сварка с ней – это стабильная дуга и прекрасная ударная вязкость металла, заплавленного в зазор между свариваемыми заготовками. Плюсом может выступать и возможность варить детали, которым не требуется очистка. К примеру, такой проволокой легко варятся ржавые заготовки или загрязненные. Эту марку чаще всего используют для сооружения различного рода металлоконструкций.

Оцинкованные или хромированные стальные заготовки лучше всего сваривать самозащитной проволокой марки Е71Т-14. В ее состав входят специальные вещества, которые в пламени дуги просто взрываются, тем самым сбивая защитный покрывающий слой с заготовки. Этим минимизируется растрескивания сварочного шва. Чаще всего данная марка применяется в машиностроении.

Для трудносвариваемой стали чаще используют марку Е70Т-5. В состав ее порошка входят шлакообразующие элементы, которые из зоны сварки удаляют серу и фосфор. А именно эти химические элементы приводят расплавленный металл к растрескиванию и пористости, а соответственно и к снижению прочностных характеристик. К тому же такое соединение обеспечивает высокую ударную прочность стыка.

Вертикальные швы лучше варить проволокой марки ПП-АН7 или ПП-АН11. В состав порошка входят добавки, которые быстро кристаллизуют шлак. А это говорит о том, что расплавленный металл не будет двигаться вниз под действием собственной массы. Специалисты рекомендуют сварку этим видом проводить со скоростью 120 м/мин, при этом выдерживать ток силой 130-170 ампер.

ППТ-7 используется в основном для соединения трубопроводов. Изготавливают проволоку этой марки из стальной ленты толщиною 0,3 мм. В состав порошка входит двуокись циркония. Это вещество является преградой для проникновения азота в зону сварки. Сделанный этим материалом шов обладает высокой гладкостью, полным отсутствием чешуек и характерным металлическим блеском. Правда, специалисты рекомендуют сварку этой проволокой проводить только в нижнем положении.

Проволока порошковая марки ПП-2ДСК – это материал, в состав которого входят шлакообразующие компоненты. А именно алюминиевый порошок и плавиковый шпат. Кстати, последнего в порошке почти 50%. Это дает возможность легко отделить шлак от заплавленного в зазор материала. Скорость выполнения сварочных операций с этой проволокой – 337 м/ч, при этом устанавливается ток – 200-450 ампер.

Для автоматической сварки обычно применяется присадка марки ПП-2ВДСК. У нее очень сложная порошковая композиция, которая предназначается для того, чтобы нейтрализовать оксидные и нитридные соединения внутри расплавленного металла. Именно в этих соединениях и размещается азот и кислород. Основной ингредиент сварочного порошка – никель.

Технология производства

Сварочная проволока порошкового типа производится по следующей технологии.

- Для изготовления трубки используется стальная лента шириною 10-15 см.

- Ее разрезают на отрезки, из которых будут скручиваться трубные изделия.

- Заготовки наматываются на специальные кассеты, при этом сразу же выполнятся чистка изделия и его сушка.

- Готовится сам порошок по необходимой рецептуре. Его обязательно просеивают и сушат. Важно, чтобы гранулы ингредиентов не были очень большими, потому что именно от этого зависит плотность наполнения трубчатой конструкции.

- Готовую шихту отправляют на волочильный станок, где происходит формовка трубки. Смесь поступает в засыпное устройство стана.

- Далее подготовленный порошок поступает на ленту, из которой будет формироваться сама проволока.

- Производится формовка трубки, внутри которой сразу же формируется и порошковая смесь.

- После чего проволоку протаскивают через шесть волочильных барабанов. На каждом она уменьшается в диаметре и увеличивается в длину. Кстати, скорость волочения проволоки достаточно большая – 300 м/мин.

После этого готовое изделия проходит несколько видов контроля. Основных два. В первую очередь проверяется порошковая присадочная проволока на коэффициент заполнения. Он рассчитывается, как отношение веса одного метра проволоки на вес всей бухты. Оптимальный диапазон: 25-40% (все зависит от марки). Второй вид контроля – определение механических и сварочно-технологических характеристик. Для этого просто производится сварка небольшим отрезком проволоки, после чего шов проверяется и тестируется.

Поделись с друзьями

2

0

0

0

svarkalegko.com

Основы сварки самозащитными порошковыми проволоками

Основы сварки самозащитными порошковыми проволоками: высокая скорость, отсутствие необходимости в газовых баллонахПроцессом сварки самозащитной проволокой редко овладевают в начале карьеры. Тем не менее, это один из самых эффективных методов дуговой сварки.

Авторы: Том Майерс (Tom Myers) и Фрэнк Драголич Мл. (Frank Dragolich, Jr.)

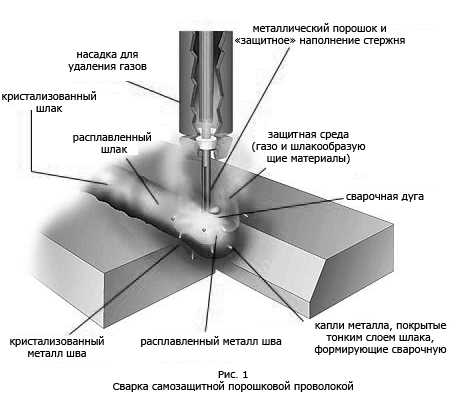

Сварка порошковой самозащитной проволокой (FCAW-S) – это самый универсальный процесс в отрасли дуговой сварки. Такая проволока самостоятельно выделяет защитный газ, удаляет загрязняющие вещества на стали, образует отвечающее всем нормативным требованиям наплавление и быстрозастывающий шлак.

Метод FCAW-S скорее напоминает ручную руговую сварку штучными электродами (SMAW), чем сварку газозащитными порошковыми проволоками. Сварщики с большим опытом ручной дуговой сварки обычно очень быстро овладевают процессом FCAW-S, в то время как тем, кто знаком только с процессом газозащитной сварки контролируемыми короткими замыканиям (GMAW), на это приходится потратить чуть больше времени.

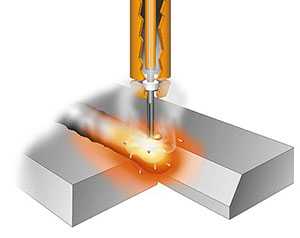

Как и РДС, FCAW-S не требует использования внешнего источника защитного газа, поэтому этот процесс хорошо подходит для сварки под открытым небом (см. Рисунки 1 и 2). Тем не менее, в отличие от РДС, процесс сварки самозащитной порошковой проволокой имеет намного более высокую производительность наплавки. Она аналогична, а в некоторых случаях даже превышает производительность сварки газозащитной проволокой. В случае штучных электродов марки E6010 и E6013 производительность наплавки составляет 1-1,5 кг металла в час. Для E7018 этот показатель составляет 2-2,5 кг. Что касается процесса FCAW-S, то в его случае сварщик может наплавить до 4 кг металла при вертикальной сварке и более 6 кг при сварке в горизонтальном и нижнем положении, в зависимости от используемой проволоки. Кроме того, производительность можно увеличить до более 10 кг металла в час с помощью процедур с увеличенным вылетом электрода.

|

| Рисунок 1: Самозащитная порошковая проволока часто используется для сварки в неудобных пространственных положениях. |

|

| Рисунок 2: Благодаря отсутствию необходимости в газовых баллонах процесс FCAW-S часто используется для сварки в монтажных условиях или под открытым небом как более эффективная альтернатива РДС. |

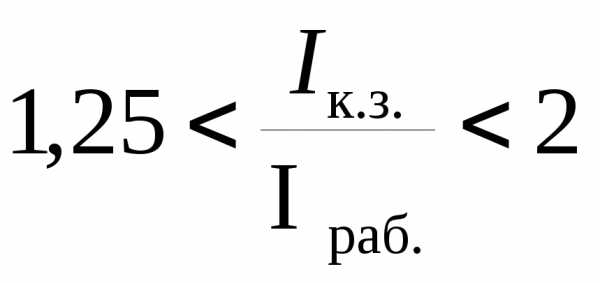

Основные сведения о процессеДля GMAW (MIG) и сварки газозащитной порошковой проволокой (FCAW-G) лучше всего подходит постоянный ток обратной полярности (DC+). Однако для самозащитной проволоки рекомендуемая полярность зависит от состава сердечника (стабилизаторов дуги) конкретной марки проволоки. Большая часть проволок FCAW-S лучше всего себя показывает на постоянном токе прямой полярности (DC-), но некоторые из них больше подходят для работы на токе обратной полярности.

В случае GMAW сцепление для бесперебойной подачи проволоки обеспечивается гладкой V-образной насечкой на приводных роликах механизма подачи. К сожалению, такая насечка может повредить порошковые проволоки. Для того, чтобы обеспечить такое же толкающее усилие без сильного сжатия проволоки, в случае FCAW-S используются приводные ролики с V-образным гофрированием, которое захватывает оболочку проволоки и обеспечивает ее плавную подачу без деформаций.

Обратите внимание: если после сварки порошковой проволокой Вы возвращаетесь к режиму GMAW, не забудьте заменить приводные ролики на ролики с гладкой V-образной насечкой. Ролики с гофрированием могут повредить медное покрытие сплошных проволокок и привести к его расслоению. Сейчас эта проблема не так актуальна, как раньше, но о ней все равно не стоит забывать.

НапряжениеВсе самозащитные порошковые проволоки очень чувствительны к колебаниям напряжения и поэтому требуют применения источника питания с режимом сварки на жесткой вольтамперной характеристике (CV). В некоторых случаях сварка газозащитной проволокой имеет более широкий диапазон допустимого напряжения. В случае FCAW-S Вы должны точно придерживаться необходимого напряжения.

При сварке самозащитной проволокой во время работы дуги между расплавленным металлом наплавления и окружающим воздухом нет ничего, кроме шлака и выделенного самой проволокой газа. Повышенное напряжение приводит к увеличению длины дуги, что, в свою очередь, увеличивает ширину конуса дуги. Соответственно, дуга большой длины и ширины более подвержена воздействию атмосферы. Из-за этого длина дуги имеет крайне большое значение, а источники питания на жесткой ВАХ позволяют сохранять ее на постоянном уровне.

Обратите внимание, что, если расплавленный металл вступит контакт с окружающим воздухом (который содержит 79% азота, 20% кислорода и 1% процент других элементов), он начнет поглощать азот и кислород. Если этому никак не помешать, после застывания металла часть этих газов улетучится и оставит после себя отверстия (т. е. пористость). Оставшиеся внутри газы приведут к образованию очень ломкого металла с низкими механическими характеристиками. Поэтому расплавленный металл нужно защищать от контакта с воздухом, пока он не застынет. Это относится ко всем процессам сварки.

Теперь представьте, как от самозащитной проволоки отделяется расплавленная капля. Практически сразу же вокруг нее образуется тонкий слой шлака. Материал проволоки включает определенные элементы, которые вступают в химическую реакцию с азотом и кислородом (т. е. денитрификаторы или восстановители) и затягивают их в шлак, тем самым не давая им попасть в металл наплавления. Также при этом образуются другие побочные продукты реакций в дуге, например, двуокись углерода, которая замещает собой воздух. Эти две особенности защищают расплавленную каплю металла во время ее перемещения к сварочной ванне.

Но чем больше длина дуги, тем большее расстояние должны пройти капли металла и тем сильнее становится воздействие азота, кислорода и других составляющих воздуха. Если оно становится слишком большим, системы защиты проволоки с ним не справятся и газ окажется поглащен металлом наплавления. Эти примеси скажутся на механических свойствах наплавления, в том числе ударной вязкости. Для ее измерения проводится тест по Шарпи с V-образным надрезом. Когда содержание примесей достигает определенного порогового значения, в металле возникает пористость. Слишком низкое напряжение, напротив, приводит к чрезмерному укорачиванию дуги. В таком случае проволока втыкается в пластину, что приводит к образованию неровного сварного шва.

В случае FCAW-S после завершения сварки над кончиком проволоки образуется маленький шарик шлака, который выступает в роли изолятора и мешает зажиганию дуги при возобновлении сварки. Поэтому для упрощения зажигания дуги кончик проволоки нужно аккуратно отломить или отрезать кусачками.

Также проверьте расстояние, на которое выступает проволока от контактного наконечника. Для стандартных процедур сварки эта величина обычно составляет 19-25 мм, иногда до 95 мм в случае высокопроизводительной сварки на спуск. Вылет электрода так же важен, как и длина дуги. Для сохранения стабильности дуги его колебания не должны превышать ±3 мм. Силшком большой вылет электрода приведет к короткой, нестабильной дуге и сильному разбрызгиванию, слишком маленький – избыточной длине дуги и большому риску загрязнения расплавленного металла окружающим воздухом.

Также никогда не ведите сварку с упреждающим наклоном горелки. Это не сварка GMAW короткими замыканиями. При сварке самозащитной проволокой используется шлак, поэтому Вы можете использовать старый принцип: удерживайте шлак, направляя на него поток газа. Если горелку расположить под небольшим углом на отставание, она будет удерживать шлак позади дуги. Если направить горелку вперед, она будет подталкивать расплавленный шлак перед сварочной ванной. Из-за этого возникнет риск того, что он окажется погружен под слоем металла.

Особенности сварки в сложных пространственных положенияхПроизводительность наплавки и общие сварочно-технологические характеристики зависят от использованной проволоки. Проволоки класса AWS E71T-8–которые подходят для сварки в любых пространственных положений на постоянном токе прямой полярности–имеют схожий металлургический состав, но при этом каждая из них имеет свои особенности.

Самое большое влияние оказывает система шлакообразования проволоки. Она представляет собой вещества, которые вступают в реакцию с другими химическими элементами, застывают быстрее металла наплавления и всплывают к поверхности соединения, чтобы защитить его от атмосферного воздуха (см. Рисунок 3). Некоторые проволоки имеют щелочную систему шлакообразования на основе фторидов, аналогичных использованных в электродах марки E7018. В других используется более кислая система, которая вступает в реакцию и застывает быстрее. Именно она помогает сварщикам достигунть упомянутой производительности 4 кг/час (чтобы узнать о системах шлакообразования подробнее, см. Техническое письмо: Обзор составов шлака ниже).

Техническое письмо: Обзор составов шлакаПри сварке самозащитной порошковой используются другие системы шлакообразования. Большей частью они основаны на восстановлении алюминия и магния и деазотировании системы. Эти элементы попадают в сварочную ванну и образуют оксид алюминия и оксид магния, которые имеют высокие температуры плавления. Если к этому добавить элементы шлака с низкими температурами плавления, можно получить эффективную систему шлакообразования. Элементы шлака–оксид алюминия и оксид магния–быстро плавятся и всплывают к поверхности сварочной ванны, защищая наплавление от атмосферного воздуха.

Процесс FCAW-S имеет очень высокую усойчивость к азоту именно благодаря системам шлакообразования. Молекулы алюминия и магния привлекают к себе атомы кислорода и азота, в результате образуются оксиды алюминия и магния. Эти легкие вещества с высокой температурой плавления (т. е. быстрозастывающие) быстро поднимаются на поверхность сварочной ванны. По сути, система шлакообразования превращает азот и кислород–потенциальные загрязняющие вещества–в химические соединения, которые защищают наплавление.

Во многих проволоках FCAW-S используется одна из двух систем шлакообразования – основная или кислотная. В основных системах фторид кальция вместе с соединениями алюминия и магния образует систему, которая немного напоминает шлак, образующийся при сварке штучными электродами, например, класса E7018. В кислотных системах вместо фторида кальция используется оксид железа.

Основные системы имеют хорошие характеристики очистки. Они больше подходят для сварки конструкций ответственного назначения, имеют высокую ударную вязкость при низких температурах и другие прочностные характеристики. Кислотные системы отличаются плавным и быстрым процессом сварки.

Это связано с тем, как кислотные и основные элементы вступают в реакцию с другими элементами в металле наплавления. Это сводится к тому, как быстро происходят химические реакции. Во время сварки молекулы ионизируются, что заставляет атомы покидать одни молекулы и присоединяться к другим. В разных системах шлакообразования для этого требуется разная температура. Во фторидных системах на разделение молекул требуется очень много тепла. Для разделения кислотных, железооксидных молекул, напротив, нужна меньшая температура. Быстрая химическая реакция в таком случае приводит к более быстрому застыванию шлака и, в конечном итоге, большей производительности наплавки.

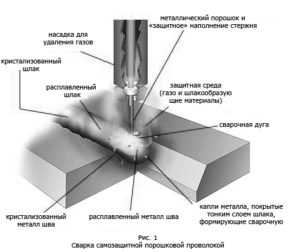

| Рисунок 3: Самозащитная проволока FCAW имеет внешнюю оболочку, которая защищает сердечник из флюсообразующих веществ. Она немного похожа на вывернутый наизнанку штучный электрод. |

Техника сварки зависит от рекомендаций производителя, обратитесь к нему за более подробными инструкциями. Техника также зависит от основного металла и поставленной задачи, но при этом у всех проволок есть некоторые общие свойства.

Возьмем, например, две проволоки класса E71T-8 – Innershield® NR-203MP и NR-203 Nickel (1%), в которых используется основная (некислотная) система шлакообразования. Проволоки NR-203 напоминают электроды марки E7018, за исключением более высокой производительности наплавки и, разумеется, отсутствия необходимости в смене электродов. Проволоки можно использовать в любых пространственных положениях, проводить сварку по открытому зазору и создавать соединения с очень высокой ударной вязкостью при низких температурах. Кроме того, они позволяют проводить сварку на спуск.

При сварке V-образных или угловых соединений проволокой NR-203 нужно использовать технику поперечных колебаний. Направьте проволоку на кромку лицевой поверхности шва и сделайте небольшую паузу–это обеспечит большую глубину проплавления и даст шлаку время подняться к поверхности–и затем быстро переместитесь на другую сторону шва и опять сделайте паузу. Будьте внимательны: если слишком задержитесь в центре шва, Вы можете наплавить слишком много металла и создать шов выпуклой формы, который не только ухудшит механические характеристики, но и сделает соединение более уязвимым к таким дефектам, как подрезание.

Всегда старайтесь точно сфокусировать дугу на сварочной ванне. Такое волнообразное движение–паузы у кромок шва и затем быстрое перемещение на другую сторону–позволяет металлу наплавления поступать с обеих сторон. Кроме этого, небольшая пауза у одной кромки шва позволяет застыть шлаку с другой. Если сравнивать с другими самозащитными проволоками, NR-203 образует довольно тонкий слой флюса, который может удерживать лишь ограниченный объем металла. Поэтому производительность наплавки составляет всего 2,5-3 кг/час–больше, чем при ручной сварке, но меньше, чем у остальных самозащитных проволок,

например, NR-232 и NR-233. Эти проволоки имеют кислотную систему шлакообразования, которая очень быстро вступает в реакцию в металле наплавления и образует более тяжелый шлак, что делает возможной сварку с производительностью 3,5-4 кг/час даже в неудобных пространственных положениях.

В отличие от сварки проволокой NR-203, когда Вы следите за сварочной ванной, с NR-232 и NR-233 нужно обратить внимание на образующуюся позади переднего края дуги линии шлака. Вместо традиционного метода воспользуйтесь сваркой узкими валиками с небольшими колебаниями. Если линия шлака получается неровной, Вы сможете быстро сделать исправление. Например, если линия шлака с левой стороны оказалась ниже, Вы должны немного сдвинуть горелку влево, выровнять ее и затем продолжить сварку узкими валиками. При вертикальной сварке на подъем представьте, что Вы создаете "полку" с наплавленным металлом и штабелируете валики друг на друга.

Скорость штабелирования определяет скорость сварки. Если Вы будете это делать слишком быстро и расположите дугу немного выше сварочной ванны, проволока может проникнуть в пластину и даже привести к прожиганию.

Также нельзя забывать о контроле тепловложения. Для этого можно регулировать вылет электрода – такая техника сварки используется не только при сварке FCAW-S, но и любых других процессах на жесткой ВАХ. Если Вы, например, ведете вертикальную сварку на подъем, опираясь на "полку" из расплавленного металла наплавления NR-232, Вы можете почувствовать, что ванна становится слишком горячей, а дуга проникает внутрь пластины. В таком случае Вы можете немного увеличить вылет электрода – это приведет к падению силы тока и немного охладит сварочную ванну. И наоборот, если температура слишком мала и у Вас не получается обеспечить нужную глубину проплавления, вылет электрода можно немного уменьшить – это увеличит силу сварочного тока и глубину проплавления.

Гибкие, мобильные и эффективныеПроцесс сварки FCAW-S завоевал большую популярность в США – стране, которая постоянно работает над улучшением инфраструктуры. Он сочетает мобильность, способность противостоять тяжелым погодным условиям,эффективность сварки проволокой и гибкость РДС. Процессом сварки самозащитной проволокой редко овладевают в начале карьеры. Тем не менее, это один из самых эффективных методов сварки.

Том Майерс – это старший технический специалист, а Фрэнк Драголич Мл. – техник компании Lincoln Electric Co., 22801 St. Clair Ave., Cleveland, OH 44117, 216-481-8100.

Технические данные предоставлены компанией Lincoln Electric

www.lincolnelectric.com

Порошковая сварка в среде защитных газов и с применением самозащитной проволоки

Каждая технология проведения сварочных работ имеет свою специфику, достоинства и недостатки. Зачастую для конкретного ее вида может подходить лишь определенный способ сварки. Довольно популярным на текущий момент методом сварки считается дуговая сварка порошковой проволокой.

Требования к проволоке

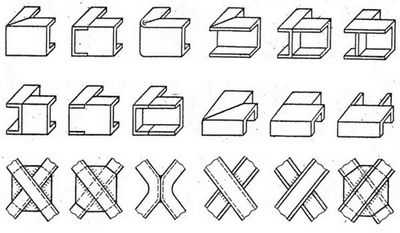

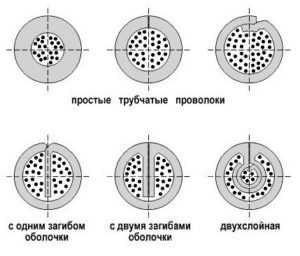

Порошковая проволока исполняется в виде трубки. Внутрь нее укладывается сварочный флюс с добавлением металлического порошка. Она классифицируется в зависимости от предназначения, варианта применяемой защиты, механических характеристик и положения при проведении сварочных работ.

Подавляющее большинство порошковой проволоки пригодно для осуществления работ с низколегированной или менее прочной низкоуглеродистой сталью.

Среди основных требований к ней можно выделить:

- стабильность в нагреве электрической дугой и легкость, с которой дуга возникает;

- равномерность при плавлении проволоки, отсутствие больших разбрызгиваний;

- шлак, возникающий в процессе порошковой сварки на месте шва, должен без труда счищаться после остывания и обеспечивать равномерное покрытие всей поверхности шва;

- шов не должен иметь никаких изъянов.

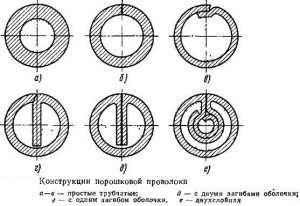

Применение различного наполнителя, а также изменение конструкции оболочки позволяет улучшить характеристики порошковой проволоки и применять ее для конкретных целей.

Применение различного наполнителя, а также изменение конструкции оболочки позволяет улучшить характеристики порошковой проволоки и применять ее для конкретных целей.

Сварочная проволока, которая имеет флюсовый сердечник, служит для того, чтобы обеспечить сварку низкоуглеродистых сталей с повышенной степенью наплавлений.

Ее применяют при монтаже низколегированных сталей, а также при проведении сварки в различных, порой неудобных, положениях. Порошковой проволокой варят чугун и оцинкованную сталь.

Основные виды проволоки

В зависимости от способа использования и метода защиты от внешних воздействий, проволока для порошковой сварки бывает газозащитной и самозащитной.

Газозащитый вид

Газозащитную проволоку применяют тогда, когда сварку проводят с использованием полуавтоматических и автоматических аппаратов для низколегированных и углеродистых сталей.

В процессе принимает участие углекислый газа или его смесь с аргоном. Газ поступает извне. Порошковый наполнитель можно подобрать так, чтобы сделать параметры сварки лучше. Например, можно увеличить скорость вертикальной сварки или прочно соединять трудносвариваемую сталь.

Данная технология используется при необходимости создания нахлестов, при работе в местах стыков и на углах конструкций, как для автомата, так и для полуавтомата. Применение подобной технологии обеспечивает постоянство струи, пониженный уровень разбрызгивания, а также стойкость к образованию пор и шлака.

Материал, который применяется в процессе сварочных работ, обладает повышенным коэффициентом наплавления, имеет низкий уровень дымления и позволяет качественно выполнять швы.

Самозащитный вид

Самозащитная порошковая проволока изготавливается в виде специального «вывернутого» электрод (он словно вывернут наизнанку). Использование такого типа сварки позволяет проводить работы при различных температурных условиях (даже экстремальных), при сильных порывах ветра и тому подобное.

Основными компонентами сердечника являются различные присадки (диоксидирующие, шлакообразующие и защитные), что позволяет проводить сварку без использования газа.

Самозащитная сварочная проволока имеет ряд положительных особенностей, среди которых можно выделить:

- возможность проводить сварочные работы в различных положениях;

- за счет открытости дуги имеется возможность аккуратно передвигать наплавляемый металл;

- специальный тип покрытия проволоки обеспечивает ее устойчивость к давлению, оказываемому роликами;

- за счет контроля химического состава появляется возможность получить вполне конкретный состав шлака.

В монтажных условиях механизированная порошковая сварка становится все более распространенной. Хотя многие жалуются на высокую стоимость расходного материала, эффективность порошковой сварки ощутимо выше, надо только выбрать правильную марку проволоки.

Преимущества порошкового метода

Большое количество достоинств обусловило популярность порошковой дуговой сварочной технологии. При работах с флюсом осложняется точность попадания электрода в нужную точку, появляются затруднения в контроле шва.

Большое количество достоинств обусловило популярность порошковой дуговой сварочной технологии. При работах с флюсом осложняется точность попадания электрода в нужную точку, появляются затруднения в контроле шва.

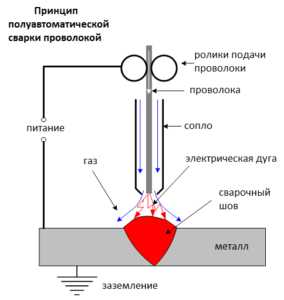

При полуавтоматической сварке проблемы возникают с потоком защитного газа. Потоки воздуха могут его сдувать, а сопла могут забрызгиваться.

Применение порошковой проволоки для полуавтомата решает подобные проблемы. Не требуется флюса, баллона с газом и всех сопутствующих инструментов. Порошковая сварка собрала в себе преимущества открытых электродов и автоматического способа сваривания.

Достаточно будет только четко определять направленность электрода в желаемую точку, и контролировать процесс образования сварочного шва. Это позволяет добиваться наплавлений именно так, как было задумано в процессе изготовления расходного материала. Сварщику надо лишь подобрать нужную марку проволоки, изучив ее характеристики и рекомендации производителя.

Наполнение и внешняя оболочка

Сама наружная часть порошковой проволоки выполнена из холоднокатаной ленты, имеющей особый уровень мягкости. Назначение проволоки определяется химическими свойствами ее сердцевины.

Сама наружная часть порошковой проволоки выполнена из холоднокатаной ленты, имеющей особый уровень мягкости. Назначение проволоки определяется химическими свойствами ее сердцевины.

Основой для нее служат диэлектрические компоненты, среди которых железный порошок рутилового и флюоритового концентрата, добавки для увеличения качества шва, органические и карбонатные присадки для выделения защитных газов.

Порошковая сварка таким методом имеет аналогичную специфику с работами, выполняемыми с применением электродов. Защитный слой подвергается плавлению под воздействием сварочного тока, а сам сердечник плавится за счет наличия электродуги и под влиянием температуры раскаленного металла.

Если имеется необходимость нанести несколько слоев сварки, то проводится очистка рабочей поверхности от шлака, образовавшегося на предыдущем слое.

Где применяют метод без защитных газов

Зачастую, проводить сварочные работы с использованием обыкновенных электродов неудобно, так как местоположение свариваемых поверхностей мешает их подвести. Чтобы обеспечить удобные условия и был разработан специальный расходный материал.

Он дает возможность проводить сварочные работы в любом положении и при отсутствии газовой среды. Проволока специального назначения обеспечивает принудительное формирование швов, позволяет производить сварку под водой, а также выполнять автоматическую сварку.

Варить можно как в нижнем положении, так и вертикально (для некоторых случаев) благодаря тому, что ванны для сварки имеют соответствующий разъем. Тип применяемого материала выбирается на основании его характеристик и специфики предстоящей работы.

Порошковая проволока считается наиболее оптимальным вариантом, когда работы проводятся на открытой местности.

Ветер и сквозняки не оказывают практически никакого воздействия на качество сварных швов, однако их параметры несколько уступают тем характеристикам, которые обеспечивает газовая или электродная сварки.

Выбирается порошковая проволока не только на основании ее технических особенностей, но еще и руководствуясь необходимостью в конкретном диаметре для данной сварки.

Диаметр не должен быть меньше, чем 2,3 мм. Проволоку меньшего сечения применяют только при проведении сварки на металлических конструкциях с наиболее маленькой толщиной.

При осуществлении сварочных работ пользуются специальным шланговым автоматическим или полуавтоматическим сварочным аппаратом, в котором имеется отдел для расположения мотка проволоки.

Она крепится за счет фиксатора в рукоятке, а ее подача происходит посредством специального шланга, что обеспечивает стабильность дуги и позволяет полностью расплавить сердечник. На полуавтоматах для применения порошковой флюсовой проволоки обычно присутствует режим «No Gas», что дает возможность изменять полярность.

Сварочные работы с применением защитных газов

Сварка в среде защитных газов предусматривает подачу газовой струи в область плавления при помощи горелки. Либо же порошковая сварка производится в специальных камерах, внутри которых содержится газ.

Сварка в среде защитных газов предусматривает подачу газовой струи в область плавления при помощи горелки. Либо же порошковая сварка производится в специальных камерах, внутри которых содержится газ.

Самой распространенной является струйная защита. Ее качество определяется габаритами и конструктивным исполнением сопла, а также дистанцией между срезом сопла и поверхностью свариваемого материала. Наиболее эффективная защита достигается при использовании стационарных камер, внутри которых находится газ. Туда помещают изделие при проведении работ.

Полуавтоматическая сварка в углекислом газе производится с применением специального оборудования, которое обеспечивает отличное качество сварочного шва, узкую зону термического воздействия, высокую скорость расплавления проволоки. Все это повышает производительность процесса и увеличивает надежность готовой конструкции.

svaring.com

виды, выбор, технические характеристики, нюансы сварочной работы и особенности применения

Сварка в автоматическом или же полуавтоматическом режиме зачастую проходит с применением такого расходного элемента, как флюсовая проволока. Одно из ее основных преимуществ - это возможность экономить газ, который расходовался бы на препятствие окислению.

Описание проволоки

Наиболее распространено применение флюсовой проволоки в том случае, когда необходимо работать с такими металлами, как медь, титан и алюминий. Еще одна особенность касается сварочного шва. Он получается очень ровным и достаточно прочным. Чаще всего основной компонент - это гранулированный флюс. Хотя это не всегда так, и бывают случаи, когда используется оксид, солевые составляющие. Также в некоторых случаях используется комбинированный тип солеоксидной основы.

Основные преимущества

Начать стоит с того, что флюсовая проволока обладает высокой степенью плавления. Это позволяет применять ее для работы с тугоплавкими материалами. Кроме того, во время работы обеспечивается высокая скорость сварки, а рабочая дуга характеризуется стабильностью и мягкостью. Горит дуга также равномерно, из-за чего шов и получается ровным. Одно из достаточно весомых преимуществ заключается в том, что после работы сварки с флюсовой проволокой со сварочного шва достаточно просто удалить шлаковое покрытие.

Кроме перечисленных положительных качеств, можно и выделить и много других:

- хорошая защита сварочного участка;

- высокая скорость работ сопровождается экономичностью;

- можно осуществлять плавление на достаточно большую глубину, а во время работы отсутствуют брызги;

- при работе не выделяется вредных летучих веществ;

- можно управлять количеством кислорода, которое содержится в сварочном шве;

- использование сварочной технологии с флюсовой проволокой помогает оптимизировать структуру шва.

Стоит отметить, что защита сварочного участка возможна как раз благодаря тому, что в проводе содержится флюс. Из-за этого атмосферные газы не достигают места сварки, а значит, и не окисляют свариваемый материал. Стоит отметить, что благодаря наличию такого ряда преимуществ, флюсовая проволока для полуавтомата применяется не только любителями для сварочных работ, но и профессионалами.

Основные направления применения

Чаще всего сварочный аппарат, который работает с использованием такого типа проволоки, применяется для соединения таких материалов, как цветной металл, легированная сталь и другие высоколегированные вещества.

В зависимости от того, что именно предстоит сваривать, будет изменяться состав флюса. Допустим, если необходимо соединить между собой при помощи сварки материал, который принадлежит к группе низколегированных сталей, то нужно применять оксидный флюс. Если предстоит работать с цветным металлом, то флюсовая сварочная проволока должна иметь солевой состав. Для легированной же стали применяется комбинированный состав из оксида и солей.

Кроме того, будет изменяться и другой основной параметр проволоки - диаметр. Колеблется этот показатель в довольно больших пределах, от 0,6 мм до 8 мм. Конечно же, чем толще будет проволока для сварки, тем больше времени понадобится, чтобы она расплавилась. А от этого уже будет зависеть скорость подачи. Из-за этих факторов и получается, что если толщина материала низкая или его состав легко поддается свариванию, то использовать толстую проволоку просто невыгодно.

Выбор проволоки по диаметру

Как уже было описано выше, при сварке флюсовой проволокой используется элемент диаметром от 0,6 до 8 мм. Кроме скорости подачи, от этого параметра также зависит и скорость ее плавки. Эти несколько факторов очень важны и обязательно должны быть учтены при выборе.

Допустим, для того чтобы получить максимально возможный ровный шов, необходимо, чтобы проволока была длинной. К примеру, если необходимо сваривать между собой достаточно тугоплавкий материал, а шов должен быть прочным и толстым, то и толщину электрода необходимо брать большую. Если необходимо проводить работы с достаточно мягкими металлами в плане сваривания, то нет необходимости в использовании толстой проволоки.

Если диаметр был подобран верно и соблюдены все правила проведения работ, то сварка флюсовой проволокой без газа способна обеспечить высокое качество шва, высокий запас прочности и создать соединение, которое будет устойчиво к воздействию атмосферного влияния. Эти три фактора позволяют применять конструкции, соединенные таким образом даже в местах с экстремальными условиями, к примеру, в зоне с повышенным давлением.

Недостатки

Несмотря на большое количество плюсов, как и у любой другой вещи, у проволоки имеются и свои отрицательные качества.

Во-первых, стоимость такого типа элемента достаточно высокая, а значит, варить флюсовой проволокой не всегда выгодно, с точки зрения стоимости или себестоимости. Во-вторых, найти такой электрод в продаже гораздо труднее, чем любой другой. В-третьих, случается и так, что даже при помощи флюсового материала не удается решить проблему плохой свариваемости материала и приходится тратить средства на дополнительные меры, что еще сильнее увеличивает себестоимость процесса.

Разновидности проволоки

На сегодняшний день важно учесть не только толщину и диаметр, но и то, с чем необходимо работать.

К примеру, что касается стали, то нельзя использовать одну и ту же проволоку с одними и теми же параметрами для любого материала, так как они могут быть из разных групп, допустим, по уровню легирования состава. К тому же есть еще и такой материал, как нержавейка. Что касается сварки меди, то здесь необходимо применять расходник с диаметром 0,8 мм, который специально создается для эксплуатации с медными деталями. Такая проволока поможет улучшить качество шва при сварке с нормальными температурами.

Что касается основных технических характеристик и их значений, то они следующие:

- предел прочности составляет 480-580 МПа;

- предел текучести от 400 до 490 МПа;

- относительное удлинение находится в пределах от 22 до 27%;

- в качестве защитного газа, если это необходимо, можно использовать углекислый.

Порошковый материал

На сегодняшний день активно используется и порошковая флюсовая проволока. Она представляет собой трубку, внутрь которой помещается сварочный флюс, содержащий в качестве добавки металлический порошок. Он также имеет свои характеристики и может использоваться для разных целей, однако на практике обычно применяется лишь для сварки низколегированной стали или же для не слишком прочной углеродистой стали.

Есть несколько основных требований, которые предъявляются к работе с таким расходником.

Во-первых, порошковый флюс должен обеспечивать стабильную дугу, а также легкость, с которой она будет появляться. Во-вторых, во время плавки должно отсутствовать разбрызгивание материала и равномерность плавки. Естественно, необходимо, чтобы конечный результат, то есть шов, не имел изъянов. Во время сварки на покрытии будет возникать шлак, который после остывания должен легко счищаться с поверхности.

Виды проволоки для порошковой сварки

Далее стоит сказать, что есть разные способы использования и защиты от внешних воздействий. По этим двум критериям проволока с порошковым флюсом делится на газозащитную и самозащитную.

Что касается первого типа, то он применяется в тех случаях, когда необходимо работать в автоматическом или полуавтоматическом режиме, а в качестве обрабатываемого материала выступает низколегированная сталь или же малоуглеродистая. Во время работы применяется также углекислый газ и иногда его смесь с аргоном. Если правильно подобрать порошковый флюс, то можно улучшить некоторые параметры сварки. К примеру, можно увеличить скорость вертикальной сварки или же улучшить прочность соединения трудносвариваемой стали.

Что касается применения такой технологии сварки, то она актуальна в основном для создания нахлестов, а также на углах конструкций или в стыках. Как уже говорилось ранее, может использовать как в автоматическом режиме сварки, так и в полуавтоматическом.

Самозащитная разновидность проволоки

Особенность самозащитной проволоки в том, что она изготавливается в виде электрода, который "вывернут" наизнанку. Особенность применения заключается в том, что сварку с таким расходником можно использовать при самых разных и даже экстремальных температурах. Кроме того, разрешается проведение работ при сильных порывах ветра и прочих подобных погодных условиях.

Стоит выделить еще несколько преимуществ, которыми обладает самозащитный вид проволоки для сварки флюсовым порошком.

- дает возможность проводить сварку в любом положении;

- так как дуга в данном случае открытого типа, то есть возможность медленно двигать обрабатываемый металл;

- проволока покрыта специальным веществом, которое повышает устойчивость к давлению;

- есть возможность контролировать химический состав, а значит, можно получить определенный состав шлака при необходимости.

Преимущества порошковой сварки и отзывы

Что касается преимуществ, которыми обладает сварка при помощи порошка, то это все пункты, касающиеся открытых методов и полуавтоматических. Другими словами, не возникает таких проблем, как в случае с потоком защитного газа, который может сдувать сильный ветер.

Если говорить о главном преимуществе сварки с проволокой из этой категории, то это отсутствие необходимости в длительных подготовительных работах.

Отзывы о флюсовой проволоке и о работе с ней достаточно хорошие, однако есть и плохие. Суть заключается в том, что для небольшого количества работы проволока подходит отлично и стоит она дешевле, чем баллон с газом. Однако в том случае, если необходимо будет варить много, то постоянно покупать такой расходник будет очень дорого, в этом и заключается главная проблема. Приобретать проволоку стоит в том случае, если варить нужно не слишком много.

fb.ru

Проволока сварочная порошковая самозащитная

Проволока сварочная порошковая самозащитная используется как автоматически подающийся через специальный механизм протяжки сварочный электрод.

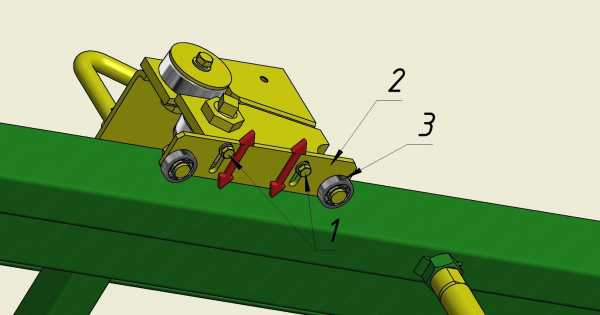

Главный плюс порошковой проволоки - удобство использования, она даёт возможность варить "в поле", не боится сквозняков и не требует наличия специальных газов, именно поэтому она считается самозащитной (Рис. 1). Принцип зашиты шва у сварочной порошковой проволоки основан на выделении газов и шлакообразующего элемента из материала сердечника в процессе сварки. Наряду с устойчивостью к негативному действию атмосферных газов, такая сварка имеет отличную производительность и процент наплавки, что делает её выбор более практичным, в сравнении с электродами. Работа с проволокой большого диаметра, обычно ведётся только в плоском, горизонтальном положении. Для небольших диаметров расположение в пространстве не имеет существенного значения.

Принцип зашиты шва у сварочной порошковой проволоки основан на выделении газов и шлакообразующего элемента из материала сердечника в процессе сварки. Наряду с устойчивостью к негативному действию атмосферных газов, такая сварка имеет отличную производительность и процент наплавки, что делает её выбор более практичным, в сравнении с электродами. Работа с проволокой большого диаметра, обычно ведётся только в плоском, горизонтальном положении. Для небольших диаметров расположение в пространстве не имеет существенного значения.

Сварка порошковой проволокой ведётся при выполнении кузовных работ, сварки крупных деталей, в судостроительстве, сварке магистральных труб и т.д.

Наряду с качественными преимуществами, можно выделить и очевидные плюсы с точки зрения практичности: - Отсутствие логистических трудностей, связанных с бесперебойной и своевременной доставкой газа, при проведении работ в труднодоступных местах, при выполнении работ, связанных с постоянным перемещением по этажам или уровням объекта и т.д.- Отпадает необходимость в создании специальных условий для хранения баллонов, их покупке или аренде.

Рекомендации: при личном (не производственном) использовании, особенное внимание уделите верной "подстройке" и выбора режима Вашего сварочного аппарата.

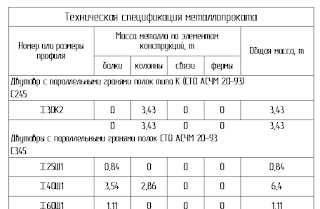

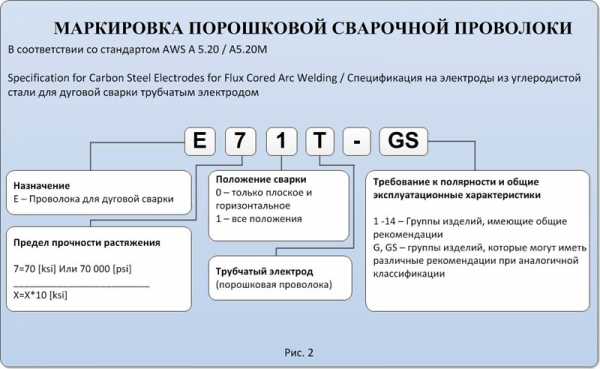

При выборе сварочной проволоки учитывается множество параметров, от которых зависит результат работы. Для упрощения этой процедуры, была введена общая классификация, которая содержит всю информацию об изделии (Рис. 2).

svarkaland.ru

Сварка самозащитной проволокой: механизированная, без газа

Сварка самозащитной проволокой практикуется в процессе крупносерийного производства. Впрочем, данный источник присадочного материала можно задействовать и при сборке небольших объемов продукции. Например, мелкосерийного производства металлоконструкций, для которого характерны однотипные сборочные операции, требующие формирования швов большой протяженности.

В данной статье мы рассмотрим особенности сортамента самозащитной проволоки, попутно коснувшись нюансов применения такого присадочного материала в сварочных автоматах и полуавтоматах.

Самозащитная проволока: конструкция, сортамент, особенности применения

Данный тип присадочной проволоки используется в процессе формирования шва в качестве расходуемого электрода. Причем конструкция этой сварочной проволоки предполагает размещение хрупкого флюса внутри полой трубы с очень тонкими стенками.

Поэтому механизированная сварка самозащитной порошковой проволокой проходит практически без затруднений – жесткий трубчатый каркас препятствует появлению заломов, поэтому такие присадочные материалы можно использовать с обычными транспортерами сварочных автоматов и полуавтоматов.

В состав «наполнителя» самозащитной проволоки входят следующие компоненты:

- Газообразующие вещества, которые при нагревании в зоне сварочной ванны формируют защитную среду, обволакивающую сварочный шов.

- Шлакообразующие вещества, формирующие защитную корку в зоне плавления присадочного и основного металлов.

- Соли или оксиды металлов, которые в восстановленном виде легируют металл наплавки, обеспечивая высокие прочностные характеристики сварочного шва.

- Порошковый металл, основой которого является легированная или низкоуглеродистая сталь.

Причем большую часть наполнителя составляет именно последний ингредиент – порошковый металл, который является основным источником присадочного материала.

По прочностным характеристикам самозащитная проволока делится на две группы: первая используется для швов с пределом прочности до 530 МПа, вторая – для швов с пределом прочности до 590 МПа.

Сварка самозащитной порошковой проволокой

Использование в сварке самозащитной проволоки гарантирует определенные преимущества и накладывает некоторые ограничения на процесс формирования шва, а именно:

- Скорость формирования сварочного шва доходит до 20 м/час. Это достаточно высокий показатель, который могут продемонстрировать немногие сварочные технологии.

- Сварка самозащитной проволокой без газа характеризуется адаптивностью к токам высокой силы, что гарантирует не только высокую скорость сварки, но и недостижимое для обычного сварочного процесса качество шва.

- Отсутствие привязки к погодным условиям. Самозащитной проволокой можно варить и на открытом воздухе, и при сильном ветре, что категорически не рекомендуется в случае использования аргонодуговой или углекислотной технологии сварки.

- Нивелирование потерь времени и присадочного материала, связанных с заменой плавкого электрода, обрывом электрической дуги и прочими неприятностями. Поэтому сварку самозащитной проволокой может освоить даже начинающий сварщик.

- Отсутствие этапа подготовки электрода (сушки).

- Возможность использовать в процессе сварки технику захлестов шва, без риска нарушения прочности стыка.

- Необходимость использовать особые средства защиты: респиратор или специальный шлем с фильтрами, робу с огнезащитой, специальную обувь. Поскольку в процессе сварки наблюдается разбрызгивание присадочного материала и аэрозольные выделения.

Техника сварки самозащитной проволокой

Использование в процессе образования шва самозащитного присадочного материала предполагает следующие техники сварки:

- Формирование первичного (корневого) шва традиционным способом (плавким электродом с твердым покрытием), после чего раздел между кромками заваривается автоматом с самозащитной проволокой.

- Формирование корня сварочного шва и осуществление «горячего прохода» по линии стыка обычным электродом (с целлюлозным покрытием) и последующей сварке (по горячему) автоматом с самозащитной проволокой.

- Формирование целлюлозным электродом только корня шва, с последующим «горячим проходом» и заполнением стыка уже самозащитной проволокой.

- Формирование корневого шва в среде углекислого газа с помощью «заряженного» обычной проволокой автомата, с последующим проходом раздела уже самозащитной проволокой.

Последний вариант гарантирует максимальную скорость сварочных работ. В массовом производстве используется именно эта техника работы с самозащитной проволокой.

steelguide.ru

Порошковая проволока для сварки без газа

Сварка стальных конструкций стандартными электродами не всегда удобна. Нередко затруднения возникают во время работы «в поле» — на открытой местности, при соединении на высоте и т.д. При этом дискомфорт может стать причиной формирования некачественного шва. Поэтому был разработан принципиально новый тип расходных материалов – порошковая проволока, с помощью которой можно выполнять сварку без газовой среды.

Сварка стальных конструкций стандартными электродами не всегда удобна. Нередко затруднения возникают во время работы «в поле» — на открытой местности, при соединении на высоте и т.д. При этом дискомфорт может стать причиной формирования некачественного шва. Поэтому был разработан принципиально новый тип расходных материалов – порошковая проволока, с помощью которой можно выполнять сварку без газовой среды.

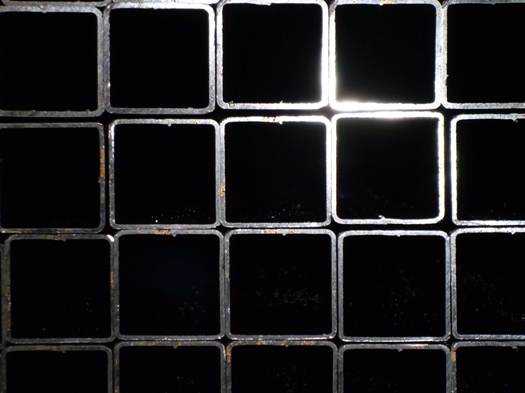

Конструкция

Она представляет собой электрод, который состоит из стальной оболочки, заполненной всем необходимым набором присадок – защитные, деоксидирующие и шлакообразующие. Для удобства применения сердечник изготавливается из особо мягкой холоднокатаной ленты. Может различаться не только составом, но и конструкцией.

В состав порошковой проволоки входят следующие компоненты:

- Железный порошок. В зависимости от марки может составлять до 30% от общего объема.

- Рутил и концентрат флюорита — до 60%. В большей части они являются диэлектриками.

- Присадки.

При выборе следует обращать внимание на процентное содержание определенных веществ. Их характеристики и область применения полностью совпадают с аналогичными для сварочных электродов. Отличие проволоки от последних заключается в наличии компонентов, которые обеспечивают стабильную дугу без газовой среды.

Преимущества

Главное преимущество применения порошковой проволоки заключается в минимальном наборе оборудования. Нет надобности в наличии газовых баллонов, редуктора и различных типов флюсов. Большое электрическое сопротивление является основным фактором быстрой расплавки стального сердечника, как следствие – формирование качественного шва за короткий период.

Главное преимущество применения порошковой проволоки заключается в минимальном наборе оборудования. Нет надобности в наличии газовых баллонов, редуктора и различных типов флюсов. Большое электрическое сопротивление является основным фактором быстрой расплавки стального сердечника, как следствие – формирование качественного шва за короткий период.

Кроме этого можно выделить следующие преимущества использования этого материала:

- Возможность наблюдать за формированием шва без защитных средств без вреда для глаз.

- Полученное соединение получается ровным, без разбрызгивания металла по поверхности.

Однако из-за большого сопротивления наполнения существует вероятность попадания в шов нерасплавленного материала, что может сказаться на качестве процесса. Поэтому при выполнении работы следует внимательно следить за процессом расплавки, контролируя его. Очень важно придерживаться режимов сварки , рекомендуемых производителями.

Виды

В настоящее время производится 2 вида порошковой проволоки – газозащитная и самозащитная. Они применяются для соединения конструкций из низколегированных низкоуглеродистых марок стали.

Газозащитная

Рекомендуемые режимы работы сварочных аппаратов – автоматическая и полуавтоматическая. Во время формирования шва должна присутствовать среда инертных газов. При этом процесс характеризуется небольшим количеством шлака, практически полным отсутствием пор.

Самозащитная

Оптимальный вариант для работы на открытом воздухе. Даже наличие ветра и сквозняков не повлияют на качество шва. Это стало возможным благодаря конструкции проволоки – все необходимые для сварки компоненты находятся в сердечнике.

Применяется для соединений неответственных конструкций, так как параметры на разрыв такого шва уступают газовой или электродной.

При выборе определенной марки проволоки помимо технических характеристик следует обращать внимание на ее диаметр – он должен быть не менее 2,3 мм. Изделия с меньшим сечением используют для соединения металлов небольшой толщины.

Специфика применения

Для работы потребуется специальный аппарат – шланговый полуавтомат (автомат) , в котором предусмотрен отсек для мотка с проволокой. Она подается в специальный шланг и крепится с помощью фиксаторов в рукояти.

По мере расхода с помощью рычага, расположенного на рукояти, осуществляется подача материала. Это необходимо для подержания стабильной дуги. Также специалисты рекомендуют устанавливать режим работы аппарата с повышенным значением тока. Таким образом можно достичь полного расплавления содержимого сердечника.

Из-за специфики конструкции сварка может выполняться только в нижнем положении, в некоторых случаях – вертикально. Объяснение этому – большой объем сварочной ванны.

При выборе определенной модели порошковой проволоки следует удостовериться, что ее технические и эксплуатационные параметры будут соответствовать режимам работы сварочного аппарата. Но важнее всего – возможность применения для формирования шва в конструкциях из конкретных марок стали.

ismith.ru