Open Library - открытая библиотека учебной информации. Работа и устройство доменной печи

Employment and apparatus blast furnace

Physical and chemical processes, occurring in the blast furnace, very complex and diverse. Soviet scientists AA. Baikov, М.А. Павлов и многие другие глубоко занимались их изучением и создали капитальные труды по этим вопросам.

Печь монтируют в прочном сварном стальном кожухе, интенсивно охлаждаемом водой. Внутри печь выкладывают высококачественным шамотным кирпичом, а отдельные части печи делают из прессованных углеродистых блоков. Толщина боковых стенок печи в отдельных местах превышает 1,5 м, а нижней части (лещади) 8 – 4 м. Печь работает непрерывно в течение 4 – 8 лет.

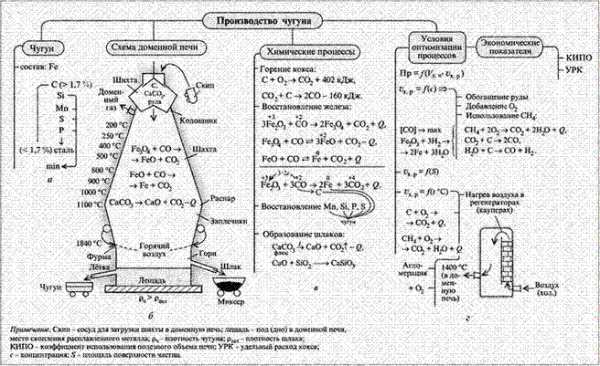

Условно процесс, протекающий в доменной печи, можно разделить на следующие этапы: горение углерода топлива; разложение компонентов шихты; восстановление окислов; науглероживание железа; шлакообразование. Эти процессы проходят в печи одновременно, переплетаясь друг с другом, но с разной интенсивностью на разных уровнях печи.

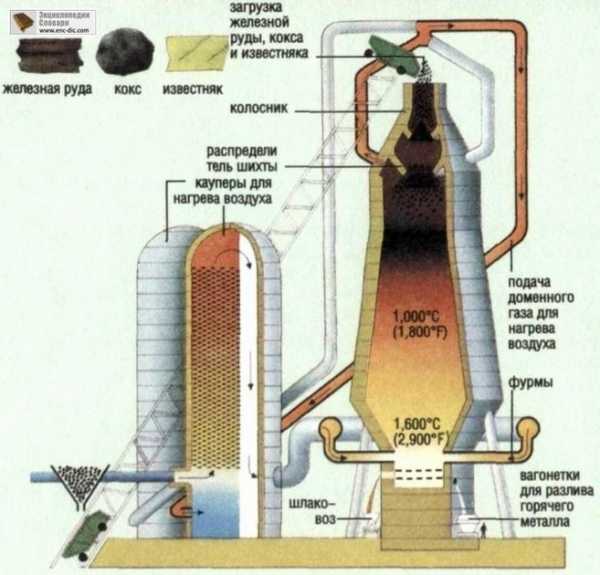

Два скиповые подъемника с опрокидывающимися ковшами вместимостью по 17 м3, доставляют агломерат, кокс и другие добавки к засыпному устройству 5 (rice. 6.1) the height 50 м. В верхнюю часть печи, называемой колошником, раздельно загружают окатыши, агломерат, кокс и флюс. Поэтому в шахте печи эти продукты располагаются слоями.

В верхней части горна располагаются фурменные отверстия 3 (16 – 20 PC.), через которые в печь из воздухопровода 6 подается обогащенный кислородом горячий воздух (900 – 1200 °С) under pressure 300 kPa.

При нагревании шихты за счет горения кокса, которое происходит благодаря вдуваемому в нижнюю часть печи, называемую горном, горячему воздуху, в печи идут сложные физико-химические процессы, и шихта постепенно опускается вниз навстречу горячим газам, поднимающимся вверх и выходящим через отверстие 4.

В результате взаимодействия компонентов шихты и газов в горне образуются два несмешивающихся жидких слоя: чугун и шлак.

Жидкий чугун выпускается каждые 2 – 3 ч поочередно через две или три летки, которые для этого вскрывают с помощью электробура.

Выливающийся из печи чугун выносит с собой и некоторую часть шлака, находящегося над ним в печи.

Выпускаемый из доменной печи шлак по желобам поступает в литые стальные шлаковые ковши, а чугун – в чугуновозные ковши 9 вместимостью 80 – 100 t, футерованные шамотным кирпичом; их устанавливают на железнодорожных платформах. Пе

редельный чугун перевозят в этих ковшах в сталеплавильный цех и заливают в миксер. Миксер – это цилиндрическое хранилище жидкого чугуна, выложенное шамотным кирпичом и вмещающее иногда до 2000 т металла. Миксер может наклоняться, а в случае необходимости и обогреваться газовыми форсунками.

Литейный чугун отвозят к разливочной машине, где его разливают в изложницы, закрепленные на непрерывно движущемся наклонном конвейере. Чтобы ускорить охлаждение чугуна, изложницы после затвердевания в них чугуна орошают холодной водой, и затем при повороте конвейера пятидесятикилограммовые чушки выпадают из изложниц на железнодорожные платформы.

Одним из главных показателей работы доменных печей, используемых для сравнения результатов деятельности различных заводов, является коэффициент использования полезного объема (КИПО) доменной печи, равный отношению ее полезного объема в кубических метрах к суточному выпуску чугуна в тоннах:

КИПО = V/P

Чем меньше коэффициент использования полезного объема доменной печи, тем лучше она работает. Для большинства доменных печей КИПО = 0,6…0,7.

Поделиться ссылкой:

Liked this:

Like Loading...

Похожее

tehnar.net.ua

Устройство доменной печи: конструкция, принцип работы

Доменная печь и ее использование при производстве чугуна

Доменная печь предназначена для выплавки чугуна.

Схема доменного процесса.

Суть этого процесса состоит в том, что в печи происходит восстановление оксидов железа, которые находятся в исходном материале — руде, продуктами сгорания топлива — водородом, оксидом углерода и твердым углеродом. Устройство доменной печи шахтного типа не отличается большой сложностью. Она состоит из нескольких деталей.

Конструкция печи

Верхняя часть доменной печи называется колошником. Он оборудован газоотводами, служащими для удаления колошникового газа. Сюда посредством специального засыпного аппарата загружается сырье.

Под колошником располагается шахта, имеющая вид усеченного конуса, расширяющегося книзу. Такая форма позволяет упростить процесс поступления в нее сырья из колошника. В шахте специальным образом подготавливается исходное сырье из окислов руды восстанавливается железо.

Самая широкая часть доменной печи носит название распар. Здесь плавится пустая порода флюса и руды, за счет чего из них получается шлак.

Следующая часть печи представляет собой усеченный конус, расширяющийся кверху. Называется она заплечики. В этом отделении конструкции заканчивается шлакообразование, оставляя в нем некоторое количество флюса и твердого топлива.

Горение поступившего сверху топлива происходит в горне. Он также служит для накопления чугуна и шлака, которые находятся в жидком состоянии.

Чтобы происходило сжигание топлива, необходим горячий воздух. Он поступает в печь от воздухонагревателей посредством кольцевого воздуховода, проходя через фурмы. Дно горна, носящее наименование лещадь, располагается на массивном фундаменте из железобетона. Здесь происходит накапливание шлака и чугуна. По окончании процесса плавки чугун и шлак выпускаются по специальным желобам через летки, предназначенные для этого, в ковши.

Принцип работы доменной печи

Схема доменной печи.

Конструкция доменной печи устроена таким образом, что шихта попадает в чашу через засыпное устройство, выполненного в виде небольшого конуса, расположенного вверху. Далее из чаши, попадая на большой конус при его опускании, шихта поступает в печь. Такая система не позволяет газу из доменной печи проникать в окружающую среду. После загрузки малый конус и воронка для приема сырья поворачиваются на угол, кратный 60 градусам. Это необходимо для того, чтобы шихта распределялась равномерно.

Металлургическая печь продолжает работать, шихта расплавляется и спускается дальше вниз, освобождая место для новых порций сырья. Полезный объем домны должен быть всегда полностью заполнен. Современная доменная печь может иметь полезный объем от 2000 до 50000 м³. Ее высота может достигать 35 м, что почти втрое больше ее диаметра. Такая конструкция придумана неслучайно: принцип работы доменной печи основан на движении материалов и газов навстречу друг другу, что позволяет увеличивать использование тепла до 85%.

Горн и лещадь выполняются из кирпича, имеющего в своем составе большое количество глинозема или из углеродистых блоков. Они расположены внутри стального кожуха и постоянно в процессе работы охлаждаются водой, поступающей по двум водопроводным системам из холодильников особой конструкции. Причем когда первая система работает, вторая в это время находится в резерве. Заплечики, шахта и распар изготавливаются из шамотного кирпича.

Колошник отделан плитами из стали, полости внутри которых полностью заполнены шамотом, а купол печи — плитами из чугуна.

Дополнительные элементы доменной печи

Устройство доменной печи схема.

В процессе работы требуются вспомогательные устройства и механизмы, обеспечивающие качественную плавку чугуна. Необходимыми являются устройства для подъема и загрузки исходного сырья в печь.

Доменная печь требует постоянного обслуживания, особенно при выпуске шлака и чугуна. Для этого приспособлены литейные дворы, которые оборудованы мостовыми кранами. Нагрев воздуха для работы печи, высокая температура плавки при меньшем количестве воздуха обеспечивают воздухонагреватели. К примеру, в печь, имеющую полезный объем 2000 м³, такое оборудование должно подавать в минуту 3800 м³ воздуха, температура которого составляет 1200 градусов. Пар, образующийся за счет поступления воздуха в воздухонагреватель, должен быть постоянно влажным. Значение этого показателя регулируется при помощи автоматической системы.

Сжатый воздух, который необходим для сжигания топлива, поступает в печь благодаря воздуходувным машинам. Его давление на колошнике у современных печей достигает 25 МПа. Очистка колошникового газа происходит посредством газоочистителя.

В чем заключается доменный процесс

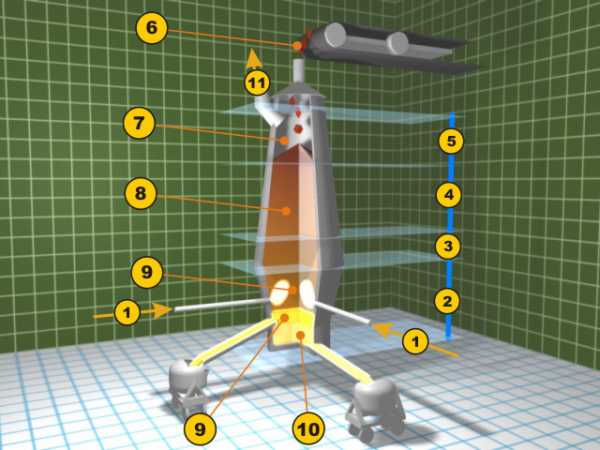

Устройство доменной печи:1. Горячее дутьё.2. Зона плавления (заплечики и горн).3. Зона восстановления FeO (распар).4. Зона восстановления Fe2O3 (шахта).5. Зона предварительного нагрева (колошник).6. Загрузка железорудных материалов, известняка и кокса.7. Доменный газ.8. Столб железорудных материалов, известняка и кокса.9. Выпуск шлака.10. Выпуск жидкого чугуна.11. Сбор отходящих газов.

Для успешной плавки чугуна в доменной печи должны всегда соблюдаться основные моменты. Во-первых, температура по всему объему печи и тепло должны обеспечивать протекание требуемых реакций в нужном месте и в определенное время. Это происходит за счет движения навстречу друг другу двух потоков. Газ от сгорания топлива поднимается снизу вверх, а шихта, нагревающаяся теплом газа, спускается сверху вниз. Во-вторых, шлак должен образовываться только тогда, как закончится восстановление железа и необходимых примесей из руды. Здесь важно правильно подобрать тугоплавкость шлака сорту чугуна. Это необходимо для того, чтобы шлак преждевременно не сплавил руду, что приведет впоследствии к изменению состава чугуна и может вызвать сбой в процессе плавки.

Началом данного процесса является горение топлива. При взаимодействии с кислородом, природный газ и углерод кокса сгорают, образуя значительное выделение тепла.

C + O2 = CO2 + Q; Ch5 + 2O2 = CO2 + 2h3O + Q

Происходит взаимодействие продуктов сгорания с коксом в соответствии с реакциями:

CO2 + C = 2CO — Q; h3O + C = CO + h3 — Q

В этой смеси окись углерода — главный восстановитель железа из оксидов железа. Чтобы увеличить производительность печи, воздух, поступающий в печь, увлажняют, за счет чего увеличивается количество восстановителя. При поднятии газы, температура которых достаточно высока, нагревают шихту. Сами они при этом охлаждаются приблизительно до 300-400 градусов. Шихта двигается вниз навстречу газу. Когда температура достигнет приблизительно 570°С, происходит восстановление оксидов железа. Этот процесс состоит из нескольких последовательных этапов по схеме: Fe2O3 -> Fe3O4 -> FeO -> Fe.

Эти химические реакции определяет температура. Восстановление оксида железа происходит твердым углеродом (прямое восстановление), водородом и оксидом углерода (косвенное восстановление). В первом случае процесс осуществляется в зоне распара при наличии высоких температур в соответствии с реакцией: FeO + C = Fe + CO — Q.

Во втором случае, при косвенном восстановлении, реакция происходит при более низкой температуре в верхней части печи: 3Fe2O3 + CO = 2Fe3O4 + CO2 + Q; Fe3O4 + CO = 3Fe O + CO2 — Q; Fe O + CO = Fe + CO2 + Q.

Образование шлака

При требуемой температуре железо, восстановленное из руды, при определенных реакциях растворяет углерод. За счет этого происходит снижение температуры плавления, и железо расплавляется при температуре приблизительно 1300°С. Получившийся сплав, соприкасаясь с коксом, насыщается такими элементами, как кремний, фосфор, углерод, марганец, восстанавливаемые из руды. Насыщение серой происходит при температуре 1200 градусов из кокса. Внизу печи при сплавлении флюсов, пустой породы руды и золы образуется шлак, содержащий в составе окислы тех же элементов, что и сплав. Состав шлака, как и чугуна, определяется составом исходной шихты. Из-за того, что шлак имеет меньшую плотность, он располагается на поверхности чугуна.

Готовый чугун выпускается из печи через летку каждые 3-4 часа. Шлак также выпускается через другую летку через 1-2 часа. Летки открываются посредством специального устройства, а потом их закрывают огнеупорным составом. Чугун и шлак сливается в специальные ковши и чаши. Далее чугун отправляется в цех — мартеновский или кислородно-конвертерный, — где происходит его дальнейшая обработка.Продукты, получаемые в результате доменного процессаСамым главным продуктом, получающимся в результате плавки, являются чугуны, которые бывают разных видов — литейные и передельные. Они имеют различное содержание компонентов, в зависимости от чего происходит их дальнейшее использование.

Наряду с основным продуктом при плавке получаются дополнительные продукты — шлак, колошниковый газ и колошниковая пыль. Шлак используется для изготовления строительных материалов. К примеру, если его вылить в воду, получится материал, имеющий мелкозернистую структуру. Впоследствии его применяют для производства кирпичей, цемента и других материалов.

Колошниковый газ, образующийся при сгорании топлива, очищается специальным методом от пыли и частиц руды. Его применяют в качестве топлива в доменных печах и котлах, работающих на воде или на пару. Если смешать колошниковый газ с природным, то его можно использовать в мартеновских печах.

http://youtu.be/pRxW8rlILeU

Еще одним продуктом доменной плавки является колошниковая пыль. Она содержит в своем составе от 40 до 50% железа и широко применяется при агломерации.

Самые популярные статьи блога за неделюteplomonster.ru

Конструкция доменной печи и вспомогательных устройств :: Технология металлов

Современные доменные печи имеют большие размеры — общая высота их достигает 70 м,объем — 2700 м2 и более, а производительность — более 5000 тчугуна в сутки.

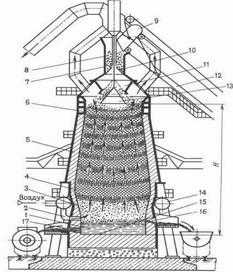

Рис 1. Схема типовой доменной печи (вертикальный разрез):

1 - малый конус, 2 - большой конус, 3 - газоотводные трубы 4 - флюс, 5- кокс, 6 - руда, 7 - кожух, 8 - капли чугуна 9-капли шлака, 10 — броня, 11 - шлаковая летка, 12 -желоб для выпуска шлака, 13 - лещадь, 14-желоб для выпуска чугуна, 15 - чугунная летка, 16 — жидкий шлак, 17 — фурмы, 18-кольцевой воздухопровод, 19 - опорное кольцо, 20 — огнеупорная кладка

Доменная печь представляет собой печь шахтного типа, состоящую из колошника I (рис 1.), шахты II , распара III, заплечиков IV и горна V.

В колошник — верхнюю цилиндрическую часть печи — при помощи засыпного аппарата загружают шихтовые материалы(кокс, агломерат и частично руду с флюсом), называемые шихтой; там же находится загрузочно-распределительное устройство, обеспечивающее правильное распределение материалов шихты в печи и предотвращающее утечку газов. Это устройство бывает различной конструкции. Наиболее распространенная конструкция засыпного аппарата состоит из малого конуса 1 (см. рис. 1) и большого конуса 2. Конусный метод загрузки обеспечивает такое распределение материалов в печи, при котором более крупные куски шихты попадают к центру печи, а более мелкие располагаются ближе к стенкам. При этом получается наиболее полный охват газами всей шихты. Обычно газы стремятся пройти у стенок печи, значительно меньшее количество их проходит через центр. Создавая более плотный слой материалов у стенок и менее плотный — в центре, добиваются равномерного прохождения газов по всему сечению печи, что способствует более полному восстановлению руды.

К колошнику прикреплены газоотводные трубы, через которые отводят колошниковый газ. Температура в колошнике — от 150 до 300 ° С.

Шахта II имеет форму усеченного конуса, расширяющегося книзу. Это самая большая часть печи. В шахте происходят высушивание руды, выделение химически связанной воды, растрескивание руды и начинается восстановление ее окислов. Температура в шахте на разной высоте от 350 до 1200° С.

Распар III имеет цилиндрическую форму и является самой широкой частью доменной печи. В распаре начинаются шлакообразование и плавление металла. Температура в этой зоне около 1400° С и выше.

Заплечики IV имеют форму усеченного конуса, сужающегося книзу. В них происходит дальнейшее расплавление металла и шлака. Температура достигает 1600—1800—1900° С.

В верхней части горна V расположены фурмы 17 — устройство для вдувания в печь горячего воздуха, обеспечивающего горение топлива. Фурмы расположены по окружности горна. У доменных печей их бывает шестнадцать и больше.

Воздух в фурмы попадает из кольцевого воздухопровода 18. В верхней части горна расположено отверстие для выпуска чугуна — чугунная летка 15. Выше чугунной летки устроена шлаковая летка 12 для выпуска шлака. Температура в горне достигает 1800° С. На дне горна, называемом лещадью (13), скапливаются жидкий чугун и шлак. чугун выпускают из печи периодически (6—8 раз в сутки). Вместе с чугуном из печи вытекает шлак, который называют нижним. Верхним называют шлак, который выпускают через шлаковые летки. Основанием печи является тяжелый железобетонный фундамент. Шахта укреплена на колоннах, связанных с фундаментом.

Вспомогательные устройства доменных печей должны быть надежны в работе для бесперебойного обслуживания печей в течение 5—7 лет. К их числу относятся: подъемные и загрузочные механизмы, литейные дворы и поддоменники, воздухонагреватели, воздуходувные машины и газоочистители.

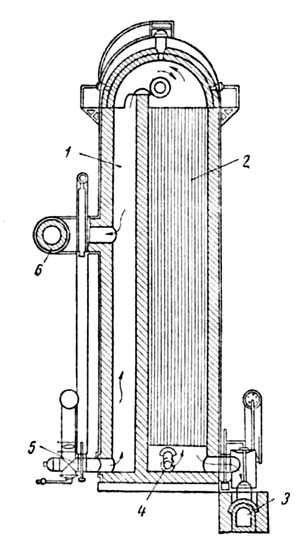

Воздухонагреватели (рис. 2) предназначены для нагрева поступающего в доменную печь воздуха с целью ускорения процесса плавки путем получения в горне высокой температуры при меньшем расходе топлива.

Действие воздухонагревателя (см. рис. 2) следующее. Нагрев производится сжиганием доменного газа, поступающего в горелку 5, где газ смешивается с воздухом и сгорает.

Пламя поднимается по камере 1, проходит через каналы кирпичной насадки, раскаляет ее и выпускается через дымовую трубу 3.

После нагрева насадки ~до 1500° С через устройство 4 вводят наружный воздух. Проходя через насадку, он нагревается до 1000 - 1200° и поступает в доменную печь.

Рис. 2. Воздухонагреватель:1 — вертикальная камера, 2— насад, ка из огнеупорного кирпича, 3— дымовая труба, 4— устройство для нагнетания холодного воздуха, 5— газовая горелка, 6— выход нагретого воздуха

Источник:Н.Н. Остапенко, Н.Н Крапивницкий "Технология металлов" М 1970

markmet.ru

Принцип работы доменной печи | Железная лаборатория

Принцип работы доменной печи

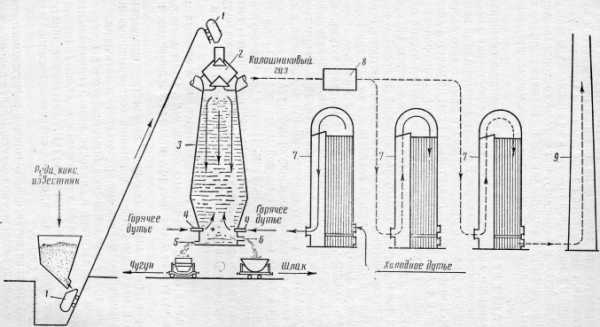

Автор Сварщик | 2 августа 2010Чугун выплавляется из железных руд в специальных печах, называемых доменными. Отсюда процесс получения чугуна из железных руд называется доменным процессом.Доменная печь имеет большое количество специальных устройств и механизмов, обеспечивающих беспрерывность процесса. Большинство механизмов работает автоматически.

1-скип; 2-засыпной аппарат; 3-доменная печь; 4-фурменные отверстия; 5- чугунная летка; шлаковая летка; 7-воздухонагреватели; 8-газоочистительные устройства; 9-дымовая труба

Смесь из руды, кокса и флюса подготовляется в определенной пропорции для загрузки в доменную печь. Такая смесь называется шихтой. Специальный подъемник — скип 1 перемещающийся по наклонным путям, доставляет шихту к верхней части доменной печи, откуда она через засыпной аппарат 2 поступает в печь 3.Для поддержания интенсивного горения загружаемого кокса необходимо большое количество воздуха. Воздух подается в печь через специальные отверстия 4 в нижней части печи, которые называются фурменными отверстиями. Чтобы воздух пробил высокий столб шихты и проник во все части печи, а также чтобы имелось достаточное количество кислорода для сгорания всего топлива, воздух вдувают в печь под давлением в 1—2 ати. Воздух подогревается до температуры 600—800°, так как вдувание большого количества холодного воздуха снижает температуру внутри печи, в результате чего процесс плавки руды замедляется.Подогрев воздуха осуществляется в воздухонагревателях 7, которые строятся рядом с доменной печью. Воздухонагреватели отапливаются доменным (колошниковым) газом, получающимся при выплавке чугуна. Доменный газ предварительно очищается от пыли в специальных газоочистительных устройствах 8. Продукты сгорания из воздухонагревателей удаляются через дымовую трубу 9.Полученный в печи жидкий чугун опускается в нижнюю ее часть, откуда периодически выпускается через отверстие 5, называемое чугунной леткой. В специальных ковшах большой емкости чугун от доменной печи отвозится в сталеплавильные цехи для переработки в сталь или к разливочной машине для получения чугунных чушек.Пустая порода, флюсы и зола топлива образуют в печи жидкий шлак, который имеет меньший удельный вес, чем чугун, и поэтому располагается над жидким чугуном. Шлак выпускается из печи через шлаковую летку 6 и направляется для переработки и дальнейшего использования в качестве строительного материала или в шлаковый отвал.Доменная печь работает беспрерывно по принципу противотока: исходные материалы загружаются сверху, постепенно опускаются вниз, превращаясь в чугун и шлак, а газы, нагревшиеся в нижней зоне печи, поднимаются кверху навстречу исходным материалам.Печь имеет наружную стальную оболочку, которая называется кожухом, и внутреннюю кладку, или футеровку. Футеровка должна устойчиво сопротивляться износу от трения беспрерывно опускающихся столбом исходных материалов, выдерживать действие высоких температур, не расплавляясь и не давая деформаций. Поэтому для футеровки применяется высококачественный огнеупорный (шамотный) кирпич.

загрузка...

Похожие сообщения

- Нет связанных записей.

iron-lab.ru

Устройство доменной печи и ее работа

Рис.6 Устройство доменной печи

Доменная печь имеет стальной кожух, выложенный внутри огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту (офлюсованный агломерат и окатыши). Шихту взвешивают, подают в вагонетки 9 подъемника, которые передвигаются по мосту 12 к засыпному аппарату 8 и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 засыпного аппарата шихта попадает в чашу 11, а при опускании большого конуса 13 - в доменную печь, что предотвращает выход газов из доменной печи в атмосферу. Для равномерного распределения шихты в доменной печи малый конус и приемная воронка после очередной загрузки поворачиваются на угол, кратный 60°.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство в печь подаются новые порции шихты в таком количестве, чтобы весь полезный объем печи был заполнен. Полезный объем печи - это объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Современные доменные печи имеют полезный объем 2000-5000 м3. Полезная высота доменной печи достигает 35 м.

В верхней части горна находятся фурменные устройства 14, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух нагревают для уменьшения потерь теплоты и снижения расхода кокса. Воздух поступает в доменную печь из воздухонагревателя, внутри которого имеются камера сгорания и насадка. Насадка выложена из огнеупорных кирпичей, так что между ними образуются вертикальные каналы. В камеру сгорания к горелке подается очищенный от пыли доменный газ, который сгорает и образует горячие газы.

Газы, проходя через насадку, нагревают ее и удаляются через дымовую трубу. Затем подача газа к горелке прекращается, и через насадку пропускается воздух, подаваемый турбовоздуходувной машиной. Воздух, проходя через насадку, нагревается до температуры 1000-1200° С и поступает к фурменному устройству 14, а оттуда через фурмы 2 - в рабочее пространство. Доменная печь имеет несколько воздухе нагревателей: в то время как в одни насадках нагревается, в других насадках отдает теплоту холодному воздуху, нагревая его. После охлаждения насадки воздухом нагреватели переключаются

В результате сплавления оксидов Аl2Оз, CaO, MgO, пустой породы руды, флюсов и золы топлива образуется шлак. Шлак стекает в горн и скапливается на поверхности жидкого чугуна благодаря меньшей плотности.

Чугун выпускают из печи каждые 3-4 ч, а шлак - через 1-1,5 ч. Чугун выпускают через чугунную летку 16 - отверстие в кладке, расположенное несколько выше лещади, а шлак - через шлаковую летку 17. Чугунную летку открывают бурильной машиной, после выпуска чугуна ее закрывают огнеупорной массой. Чугун и шлак сливают в чугуновозные ковши и шлаковозные чаши. Чугун транспортируют в кислородно-конвертерные или мартеновские цехи для передела в сталь. Чугун, не используемый в жидком виде, разливают в изложницы разливочной машины, где он затвердевает в виде чушек-слитков массой 45 кг.

Похожие статьи:

poznayka.org

Устройство и работа доменной печи

Дом Устройство и работа доменной печи

просмотров - 70

Смесь агломерата͵ кокса, флюсов принято называть шихтой.

I. ПРОИЗВОДСТВО ЧУГУНА

Чугун - железоуглеродистый сплав с содержанием углерода от 2,14% до 6,67%.

Основные задачи:

1. Восстановление железа из окислов руды, растворение в нём других восстановленных элементов, науглероживание его и удаление в виде жидкого чугуна определённого химического состава.

2. Оплавление пустой породы руды, образование шлака, растворение в нём золы кокса и удаление его из печи.

Материалы для доменного производства (шихта):

1. железные руды.

Содержат:

- железо (оксиды Fе2О3, Fe3О4, гидроокиси Fе2О3 · Н2О, карбонаты FеСО3,)Содержание железа в руде, предназначенной к переделу в чугун, должно составлять 30–60 %.

- пустая порода (в основном SiO2, А12О3, СаО, МgО).

Осуществляется подготовка руды к доменной плавке.

2. топливо:

- кокс (в основном)

Служит не только горючим для нагрева шихты и ее расплавления, но и химическим реагентом для восстановления железа из руды. Получают из коксующихся каменных углей после удаления из них летучих веществ.

- природный газ,

- мазут,

- доменный или колошниковый газ(является продуктом доменной плавки и используется далее как топливо для нагрева воздуха, вдуваемого в печь).

3. флюсы.

Служат для регулирования состава шлака с целью снижения температуры его плавления и удаления нежелательных примесей из металла. Такое регулирование - один из базовых путей управления металлургическими процессами.

Доменный шлак – легкоплавкое соединение на основе пустой породы, золы топлива и флюсов (в жидком состоянии удаляется из печи).

Доменная печь - печь шахтного типа.

Доменная печь (рис. ) имеет стальной кожух, выложенный огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 1, шахты 2, распар 3, заплечики 4 и горна 5, лещадь 6.

Рис. Схема устройства доменной печи: загрузочное устройство , колошник 1 (колоша – порция шихты), шахта 2, распар 3, заплечики 4 и горна 5, лещадь 6.

Читайте также

Подготовка руд к плавке Основная масса руды (примерно 95%) проходит стадию предварительной подготовки к плавке, включающую в себя дробление, сортировку, обогащение и окускование. Сначала руду дробятна конусных и щековых дробилках, а после этого сортируют. Пригодными... [читать подробенее]

Смесь агломерата, кокса, флюсов называется шихтой. I. ПРОИЗВОДСТВО ЧУГУНА Чугун - железоуглеродистый сплав с содержанием углерода от 2,14% до 6,67%. Основные задачи: 1. Восстановление железа из окислов руды, растворение в нём других восстановленных элементов,... [читать подробенее]

Доменная печь – это печь шахтного типа. Стальной кожух внутри выложен огнеупорным шамотным кирпичом (рис.). Рабочее пространство печи делится на лещадь, горн, заплечики, распар, шахту и колошник. Температура в зоне горна достигает 1450 ºС, а на уровне заплечиков, в том месте... [читать подробенее]

oplib.ru

Устройство доменной печи и ее работа

Рис.6 Устройство доменной печи

Доменная печь имеет стальной кожух, выложенный внутри огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту (офлюсованный агломерат и окатыши). Шихту взвешивают, подают в вагонетки 9 подъемника, которые передвигаются по мосту 12 к засыпному аппарату 8 и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 засыпного аппарата шихта попадает в чашу 11, а при опускании большого конуса 13 - в доменную печь, что предотвращает выход газов из доменной печи в атмосферу. Для равномерного распределения шихты в доменной печи малый конус и приемная воронка после очередной загрузки поворачиваются на угол, кратный 60°.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство в печь подаются новые порции шихты в таком количестве, чтобы весь полезный объем печи был заполнен. Полезный объем печи - это объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Современные доменные печи имеют полезный объем 2000-5000 м3. Полезная высота доменной печи достигает 35 м.

В верхней части горна находятся фурменные устройства 14, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух нагревают для уменьшения потерь теплоты и снижения расхода кокса. Воздух поступает в доменную печь из воздухонагревателя, внутри которого имеются камера сгорания и насадка. Насадка выложена из огнеупорных кирпичей, так что между ними образуются вертикальные каналы. В камеру сгорания к горелке подается очищенный от пыли доменный газ, который сгорает и образует горячие газы.

Газы, проходя через насадку, нагревают ее и удаляются через дымовую трубу. Затем подача газа к горелке прекращается, и через насадку пропускается воздух, подаваемый турбовоздуходувной машиной. Воздух, проходя через насадку, нагревается до температуры 1000-1200° С и поступает к фурменному устройству 14, а оттуда через фурмы 2 - в рабочее пространство. Доменная печь имеет несколько воздухе нагревателей: в то время как в одни насадках нагревается, в других насадках отдает теплоту холодному воздуху, нагревая его. После охлаждения насадки воздухом нагреватели переключаются

В результате сплавления оксидов Аl2Оз, CaO, MgO, пустой породы руды, флюсов и золы топлива образуется шлак. Шлак стекает в горн и скапливается на поверхности жидкого чугуна благодаря меньшей плотности.

Чугун выпускают из печи каждые 3-4 ч, а шлак - через 1-1,5 ч. Чугун выпускают через чугунную летку 16 - отверстие в кладке, расположенное несколько выше лещади, а шлак - через шлаковую летку 17. Чугунную летку открывают бурильной машиной, после выпуска чугуна ее закрывают огнеупорной массой. Чугун и шлак сливают в чугуновозные ковши и шлаковозные чаши. Чугун транспортируют в кислородно-конвертерные или мартеновские цехи для передела в сталь. Чугун, не используемый в жидком виде, разливают в изложницы разливочной машины, где он затвердевает в виде чушек-слитков массой 45 кг.

Процесс выплаки стали

Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали значительно ниже, чем в чугуне (табл.).

Состав чугуна и стали, %

| Материал | С | Si | Mn | Р | S |

| Чугун Сталь | 2,14-6,67 ≤2,14 | ≤3 ≤0,37 | ≤5 ≤0,8 | ≤0,5 ≤0,07 | ≤0,5 ≤0,07 |

Поэтому сущностью любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки.

Примеси отличаются по своим физико-химическим свойствам, поэтому для удаления каждой из них в плавильном агрегате создают определенные условия, используя основные законы физической химии.

Процессы выплавки стали осуществляют в несколько этапов.

Первый этап - расплавление шихты и нагрев ванны жидкого металла. На этом этапе температура металла невысока; интенсивно происходят окисление железа, образование оксида железа и окисление примесей Si, P, Mn. Наиболее важная задача этого процесса - удаление фосфора (одной из вредных примесей в стали). Для этого необходимо проведение плавки в основной печи, в которой можно использовать основной шлак, содержащий СаО. Выделяющийся фосфорный ангидрид образует с оксидом железа нестойкое соединение (FеO)3xР2О5. Оксид кальция СаО—более сильное основание, чем оксид железа, поэтому при невысоких температурах связывает ангидрид Р2О5, переводя его в шлак:

Реакция образования фосфорного ангидрида протекает с выделением теплоты, поэтому для удаления фосфора из металла необходимы невысокие температуры ванны металла и шлака. По мере удаления фосфора из металла в шлак содержание фосфора в шлаке возрастает. В соответствии с законом распределения удаление фосфора из металла замедляется. Поэтому для более полного удаления фосфора из металла с его зеркала убирают шлак, содержащий фосфор, и наводят новый со свежими добавками СаО.

Второй этап - «кипение» металлической ванны - начинается по мере ее прогрева до более высоких, чем на первом этапе, температур. При повышении температуры металла более интенсивно протекает реакция окисления углерода, происходящая с поглощением теплоты.

Образующийся в металле оксид железа реагирует с углеродом, а пузырьки оксида углерода СО выделяются из жидкого металла, вызывая «кипение» ванны. При «кипении» уменьшается содержание углерода в металле до требуемого, выравнивается температура по объему ванны, частично удаляются неметаллические включения, прилипающие к всплывающим пузырькам СО, а также газы, проникающие в пузырьки СО. Все это способствует повышению качества металла. Поэтому этап «кипения» ванны является основным в процессе выплавки стали.

В этот же период создаются условия для удаления серы из металла. Сера в стали находится в виде сульфида [FeS], который растворяется также в основном шлаке (FeS). Чем выше температура, тем большее количество FeS растворяется в шлаке, т. е. больше серы переходит из металла в шлак. Сульфид железа, растворенный в шлаке, взаимодействует с оксидом кальция, также растворенным в шлаке: (FeS)+(CaO)=(CaS)+(FeO)

Эта же реакция протекает на границе металл-шлак между сульфидом железа в стали [FeS] и (СаО) в шлаке: [FeS] + (СаО) = (CaS) + (FeO)

Образующееся соединение (CaS) растворимо в шлаке, но не растворяется в железе, поэтому сера удаляется в шлак.

Третий этап (завершающий) - раскисление стали заключается в восстановлении оксида железа, растворенного в жидком металле. При плавке повышение содержания кислорода в металле необходимо для окисления примесей, но в готовой стали кислород - вредная примесь, так как понижает механические свойства стали, особенно при высоких температурах. Сталь раскисляют двумя способами: осаждающим и диффузионным.

Осаждающее раскисление осуществляют введением в жидкую сталь растворимых раскислителей (ферромарганца, ферросилиция, алюминия), содержащих элементы Mn, Si, A1 и др., которые в данных условиях обладают большим сродством к кислороду, чем железо. В результате раскисления восстанавливается железо и образуются оксиды MnO, SiO2, Аl2О3 и другие, которые имеют меньшую плотность, чем сталь, и удаляются в шлак. Однако часть их может остаться в стали, что понижает ее свойства.

Диффузионное раскисление осуществляют раскислением шлака. Ферромарганец, ферросилиций и другие раскислители в мелкоразмельченном виде загружают на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. В соответствии с законом распределения оксид железа, растворенный в стали, начнет переходить в шлак. Образующиеся при таком способе раскисления оксиды остаются в шлаке, а восстановленное железо переходит в сталь, что уменьшает содержание в ней неметаллических включений и повышает ее качество.

В зависимости от степени раскисленности выплавляют спокойные, кипящие и полуспокойные стали.

Спокойная сталь получается при полном раскислении в печи и ковше.

Кипящая сталь раскислена в печи неполностью. Ее раскисление продолжается в изложнице при затвердевании слитка благодаря взаимодействию FeO и углерода, содержащихся в металле. Образующийся при реакции FeO+C=Fe+CO оксид углерода выделяется из стали, способствуя удалению из стали азота и водорода. Газы выделяются в виде пузырьков, вызывая ее «кипение». Кипящая сталь не содержит неметаллических включений -продуктов раскисления, поэтому обладает хорошей пластичностью.

Полуспокойная сталь имеет промежуточную раскисленность между спокойной и кипящей. Частично она раскисляется в печи и в ковше, а частично в изложнице благодаря взаимодействию оксида железа и углерода, содержащихся в стали.

Легирование стали осуществляют введением ферросплавов или чистых металлов в необходимом количестве в расплав. Легирующие элементы, сродство к кислороду которых меньше, чем у железа (Ni, Co, Мо, Си), при плавке и разливке практически не окисляются, и поэтому их вводят в печь в любое время плавки (обычно вместе с остальной шихтой). Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, A1,Cr,V, Ti и др.), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда непосредственно в ковш.

Основной способ выплавки стали из чугуна – кислородно-конверторныйспособ. Это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму. Этим способом производится порядка 40% выплавляемой стали в стране.

Кислородный конвертер - это сосуд грушевидной формы из стального листа, футерованный основным кирпичом. Вместимость конвертера 130-350 т жидкого чугуна. В процессе работы конвертер может поворачиваться на цапфах вокруг горизонтальной оси на 360° для заливки скрапа, заливки чугуна, слива стали и шлака.

Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом (не более 30%), известь для наведения шлака, железная руда, а также боксит (Аl2О3), плавиковый шпат (CaF2), которые применяют для разжижения шлака.

Перед плавкой конвертер наклоняют, через горловину с помощью завалочных машин загружают скрап, заливают чугун при температуре 1250-1400° С. После этого конвертер поворачивают в вертикальное рабочее положение, внутрь его вводят водоохлаждаемую фурму и через нее подают кислород под давлением 0,9-1,4 МПа и расход 4 м3/мин. Одновременно с началом продувки в конвертер загружают известь, боксит, железную руду. Струи кислорода проникают в металл, вызывают его циркуляцию в конвертере и перемешивание со шлаком. Благодаря интенсивному окислению примесей чугуна при взаимодействии с кислородом в зоне под фурмой развивается температура до 2400° С.

В зоне контакта кислородной струи с чугуном в первую очередь окисляется железо, так как его концентрация во много раз выше, чем примесей. Образующийся оксид железа растворяется в шлаке и металле, обогащая металл кислородом. Кислород, растворенный в металле, окисляет кремний, марганец, углерод в металле, и содержание их понижается. При этом происходит разогрев ванны металла теплотой, выделяющейся при окислении примесей, поддержание его в жидком состоянии.

Si + O2 ® SiO2

Mn + O2 ® MnO2 шлак

P + O2 ® P2O5

S + O2 ® SO2;C + O2 ® CO2

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш.

При выпуске стали из конвертера ее раскисляют в ковше осаждающим методом ферромарганцем, ферросилицием и алюминием; затем из конвертера сливают шлак.

Рис.7 Последовательность технологических операций при выплавке стали в кислородных конвертерах

В кислородных конвертерах выплавляют конструкционные стали с различным содержанием углерода, кипящие и спокойные.

В кислородных конвертерах трудно выплавлять стали, содержащие легко-окисляющиеся легирующие элементы, поэтому в них выплавляют низколегируемые (до 2-3% легирующих элементов) стали. Легирующие элементы водят в ковш, расплавив их в электропечи, или твердые ферросплавы вводят в ковш перед выпуском в него стали. Плавка в конвертерах вместимостью 130-300 т заканчивается через 25-30 мин. Кислородно-конвертерный процесс более производительный, чем плавка стали в мартеновских печах.

stydopedya.ru