Большая Энциклопедия Нефти и Газа. Радиальная подача при шлифовании

Обработка шлифованием

Обработка шлифованием

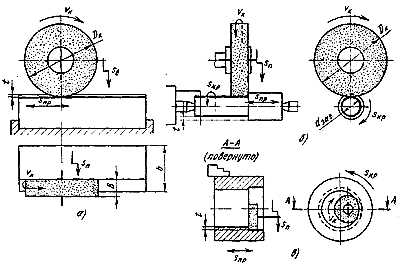

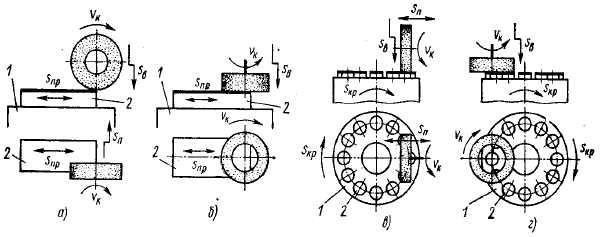

Для всех технологических способов шлифовальной обработки главным движением резания Vк (м/с) является вращение круга. При плоском шлифовании возвратно-поступательное перемещение заготовки является продольной подачей Sпp (м/мин) (рис. 1, а).

Для обработки поверхности на всю ширину b заготовка или круг должны перемещаться с поперечной подачей Sп (мм/дв. ход). Это движение происходит прерывисто (периодически) при крайних положениях заготовки в конце продольного хода. Периодически происходит и подача Sв на глубину резания. Это перемещение осуществляется также в крайних положениях заготовки, но в конце поперечного хода.

Рис. 1. Основные схемы шлифования

При круглом шлифовании (рис. 1, б) продольная подача происходит за счет возвратно-поступательного перемещения заготовки. Подача Sпp (мм/об. заг) соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является круговой подачей Sкр (м/мин).

Подача Sп (мм/дв. ход или мм/ход) на глубину резания для приведенной схемы обработки происходит при крайних положениях заготовки. Движения, осуществляемые при внутреннем шлифовании, показаны на рис. 1, в.

Обработка заготовок на кругло-шлифовальных станках

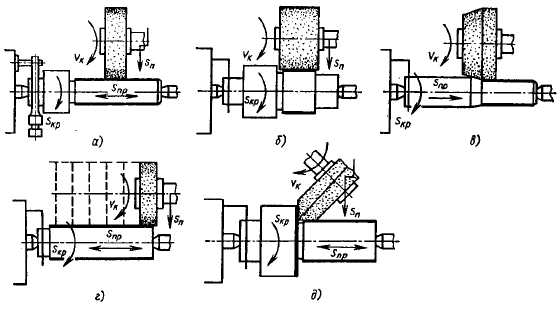

Круглое шлифование цилиндрических поверхностей может быть выполнено по одной из четырех схем (рис. 2).

Рис. 2. Схемы обработки заготовок на кругло шлифовальных станках

При шлифовании с продольной подачей (рис. 2, а) заготовка вращается равномерно (Sкр) и совершает возвратно-поступательные движения (Sпр). В конце каждого хода заготовки шлифовальный круг автоматически перемещается на Sп и при следующем ходе срезается новый слой металла определенной глубины, пока не будет достигнут необходимый размер детали.

Скорость Vk вращательного движения круга обеспечивает скорость резания.

Производительный способ обработки — врезное шлифование (рис. 2, б) применяют при обработке жестких заготовок в тех случаях, когда ширина шлифуемого участка может быть перекрыта шириной шлифовального круга. Круг перемещается с постоянной подачей Sп (м/об. заг) до достижения необходимого размера детали. Этот же метод используют при шлифовании фасонных поверхностей и кольцевых канавок. Шлифовальный круг заправляют в соответствии с формой поверхности или канавки.

Глубинным шлифованием (рис. 2, в) за один проход снимают слой материала на всю необходимую глубину. На шлифовальном круге формируют конический участок длиной 8 - 12 мм. В ходе шлифования конический участок удаляет основную часть срезаемого слоя, а цилиндрический участок зачищает обработанную поверхность. Поперечная подача отсутствует.

Шлифование уступами (рис. 2, г) — это сочетание методов, представленных на рис. 2, а, б. Процесс шлифования состоит из двух этапов. На первом этапе шлифуют врезанием с подачей Sп, передвигая периодически стол на 0,8 - 0,9 ширины круга (показано штриховой линией). На втором этапе делают несколько ходов с продольной подачей Sпр для зачистки поверхности при выключенной подаче Sп.

Во многих случаях на деталях необходимо обеспечить правильное взаимное расположение цилиндрических и плоских (торцовых) поверхностей. Для выполнения этого условия шлифовальный круг заправляют по схеме на рис. 2, д и поворачивают на определенный угол. Шлифуют коническими участками круга. Цилиндрическую поверхность шлифуют аналогично схеме на рис. 2, о, с периодической подачей Sп на глубину резания. Обработка торцовой поверхности детали заканчивается чаще всего с подачей вручную при плавном подводе заготовки к кругу,

Наружные конические поверхности шлифуют по двум основным схемам. При обработке заготовок на центрах (рис. 3, а) верхнюю часть стола поворачивают вместе с центрами на угол а так, что положение образующей конической поверхности совпадает с направлением продольной подачи Sпр. Далее шлифуют по аналогии с обработкой цилиндрических поверхностей. При консольном закреплении заготовок (рис. 3, б) на угол a (половина угла конуса) поворачивается передняя бабка.

Рис. 3. Схемы шлифования конических поверхностей

Обработка заготовок на внутришлифовальных станках

Внутреннее шлифование применяют для получения высокой точности отверстий на заготовках, как правило, прошедших термическую обработку. Возможно шлифование сквозных, несквозных (глухих), конических и фасонных отверстий. Диаметр шлифовального круга составляет 0,7 - 0,9 диаметра шлифуемого отверстия. Кругу сообщают высокую частоту вращения: она тем выше, чем меньше диаметр круга.

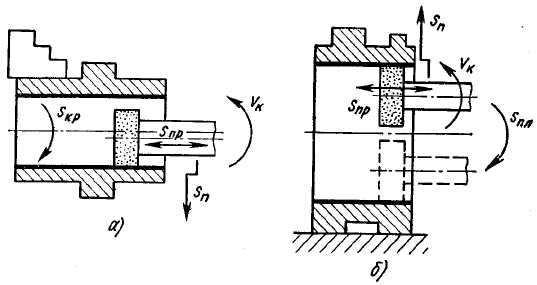

На рис. 4, а приведена схема шлифования с закреплением заготовки в кулачковом патроне. На внутришлифовальных станках также обрабатывают и внутренние торцовые поверхности. Внутренние фасонные поверхности шлифуют специально заправленным кругом методом врезания.

Рис. 4. Схемы обработки на внутри шлифовальных станках

Внутренние конические поверхности шлифуют с поворотом передней бабки так, чтобы образующая конуса расположилась вдоль направления продольной подачи.

Заготовки больших размеров и массы шлифовать описанными выше методами нерационально. В этих случаях применяют планетарное шлифование (рис. 4, б). Заготовку закрепляют на столе станка неподвижно. Шлифовальный круг вращается вокруг своей оси, а также вокруг оси отверстия Sпл, что аналогично круговой подаче (положение круга, совершившего в планетарном движении пол-оборота, показано штриховой линией). Планетарным шлифованием можно обрабатывать внутренние фасонные и торцовые поверхности.

Обработка заготовок на плоскошлифовальных станках

На практике наиболее распространены четыре схемы плоского шлифования (рис. 5). Шлифуют периферией и торцовой поверхностью круга. Заготовки 2 закрепляют на прямоугольных или круглых столах 1 с помощью магнитных плит, а также в зажимных приспособлениях. Возможно закрепление одной или одновременно многих заготовок. Заготовки размещают на столах, затем включают ток и они притягиваются к магнитной плите.

Прямоугольные столы совершают возвратно-поступательные движения, обеспечивая продольную подачу. Подача на глубину резания дается в крайних положениях столов. Поперечная подача необходима в тех случаях, когда ширина круга меньше ширины заготовки (рис. 5, а).

Рис. 5. Схема обработки заготовок на плоскошлифовальных станках

Круглые столы (рис. 5, в) совершают вращательные движения, обеспечивая круговую подачу. Остальные движения совершаются по аналогии с движениями при шлифовании на прямоугольных столах.

Более производительно шлифование торцом круга, так как одновременно в работе участвует большое число абразивных зерен (рис. 5, б, г). Но шлифование периферией круга с использованием прямоугольных столов позволяет выполнить большее число разнообразных видов работ. Способом шлифования периферией круга обрабатывают, например, дно паза, производят профильное шлифование, предварительно заправив по соответствующей форме шлифовальный круг, и выполняют другие работы.

Расчёт режима резания при шлифовании

Элементы режима резания при различных видах шлифования

osntm.ru

| Обрабатываемый материал | Характеристика процесса шлифования | Скорость круга Vк, м/с | Скорость заготовки Vз, м/мин | Глубина шлифования t, мм | Продольная подача S | Радиальная подача Sp, мм/об | |

| Круглое наружное шлифование | |||||||

| Конструкционные металлы и инструментальные стали | С продольной подачей на каждый ход:предварительноеокончательноеВрезное:предварительноеокончательное | 30-35 | 12-2515-55 30-5020-40 | 0,01-0,0250,005-0,015 | (0,3- 0,7)В(0,2- 0,4)В | - | |

| - | - | 0,0025-0,0750.001-0,005 | |||||

| Твердые сплавы | предварительноеокончательное | 20-3030-35 | 10-2020-30 | 0,0075-0,01 | 0,5-0,8 м/мин0,3-0,5 м/мин | - | |

| Круглое внутреннее шлифование | |||||||

| Конструкционные металлы и инструментальные стали | На станках общего назначения: предварительноеокончательное | 30-35 | 20-40 | 0,005-0.020,0025-0,01 | (0,4-0,7)В(0,25- 0,4)В | - | |

| Твердые сплавы | На полуавтоматических станках:предварительноеокончательное | 10-2515-30 | 20-3025-50 | 0,005-0,010,005-0,0075 | 0,4-0,5 м/мин0,2-0,4 м/мин | - | |

| Конструкционные металлы и инструментальные стали | Предварительноеокончательное | 30-35 | 8-3015-20 | (0,4-0,7)В(0,2-0,3)В | - | ||

| Твердые сплавы | Предварительноеокончательное | 20-3025-35 | 4-52-3 | 0,03-0,040,01-0,02 | 0,5 - 1,0 мм/ход0,3 - 0,4 мм/ход | - | |

| Плоское шлифование торцом круга | |||||||

| Конструкционные металлы и инструментальные стали | Предварительноеокончательное | 25-30 | 4-122-3 | 0,015-0,040,005-0,01 | - | - | |

| Шлифование | Обрабатываемый материал | Коэффициент и показатели степени | |||||

| СN | r | x | y | q | z | ||

| Круглое наружное:с поперечной подачей на двойной ход с поперечной подачей на каждый ходврезное | сзн | 1,32,650,14 | 0,750,50,8 | 0,850,50,8 | 0,70,55- | - | - |

| 0,2 | 1,0 | ||||||

| Круглое внутреннее | сн | 0,270,36 | 0,4 | 0,4 | 0,3 | - | |

| сз | |||||||

| ч | 0,81 | 0,55 | 1,0 | 0,7 | 0,3 | ||

| Плоское периферией круга на станках:с прямоугольным столом | сн | 0,59 | 1,0 | 0,8 | 0,8 | - | - |

| с круглым столом | сз | 0,7 | 0,7 | 0,5 | 0,5 | - | - |

| Плоское торцом круга:на станках: с прямоугольным столомс круглым столом | сн | 0,87 | 0,7 | 0,5 | - | - | 0,6 |

| сз | 3,8 | 0,3 | 0,25 | - | - | 0,3 | |

| ч | 4,0 | 0,4 | 0,4 | - | - | 0,45 | |

osntm.ru

Режимы резания при шлифовании

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Шлифованию подвергают детали в термообработанном и нетермообработанном состоянии. Операции окончательного шлифования должны обеспечивать требуемые параметры шероховатости обработанной поверхности, заданные точность, структуру и качество поверхностного слоя.

Перед назначением режимов резания выбирают характеристику шлифовального круга, его форму и размеры. Материал абразивного зерна, твердость и связка круга зависят от шлифуемого материала и его твердости, а также от принятой скорости вращения круга. Зернистость круга зависит от требуемых параметров шероховатости поверхности.

Режимы резания выбирают по нормативам. При различных видах шлифования учитывают следующие факторы: материал заготовки; группу обрабатываемости этого материала шлифованием, т.е. свойство материала обрабатываться абразивным инструментом; габаритные размеры заготовки; допуск на шлифование и требуемый параметр шероховатости поверхности; припуск на шлифование; тип и модель станка.

Припуск на шлифование существенно влияет на выбор характеристики кругов и режимов резания. Его устанавливают в зависимости от исходных отклонений формы и расположения обрабатываемой поверхности заготовки, от размерной точности и параметров шероховатости, а также от требований к качеству обрабатываемой поверхности на данной операции шлифования. Оптимальный припуск должен обеспечивать требуемое качество, низкую трудоемкость и минимальную себестоимость изготовленной детали.

Круглое наружное шлифование деталей типа гильз, штоков, валов, поршней и цилиндров производят, как правило, на круглошлифовальных центровых станках.

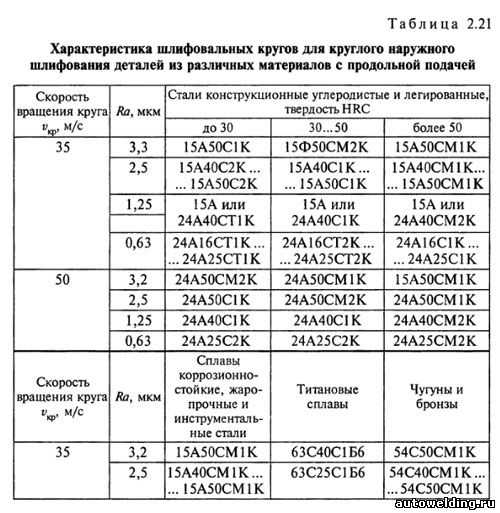

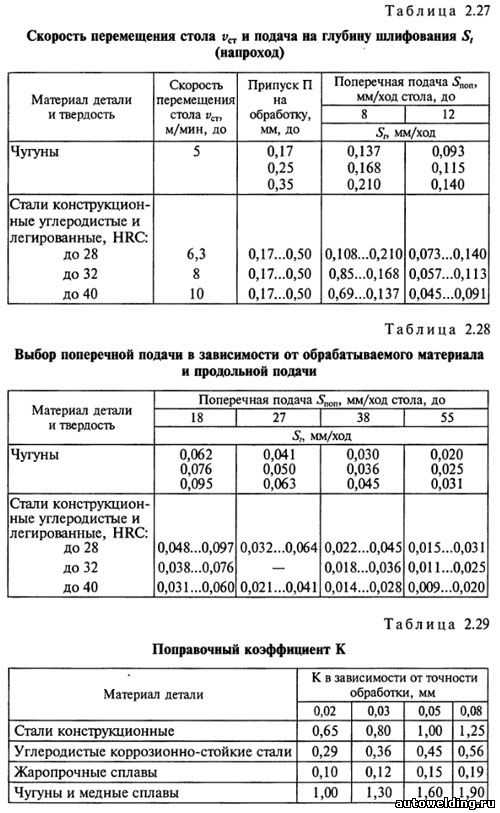

В табл. 2.21 дан фрагмент таблицы в качестве иллюстрации выбора характеристики шлифовальных кругов для круглого наружного шлифования.

Рекомендации по выбору припусков на обработку наружных цилиндрических поверхностей при шлифовании в центрах приведены в табл. 2.22 (дан фрагмент).

Рекомендуемые режимы резания при круглом шлифовании деталей из сталей, чугунов, бронз и титановых сплавов приведены в табл. 2.23 (дан фрагмент).

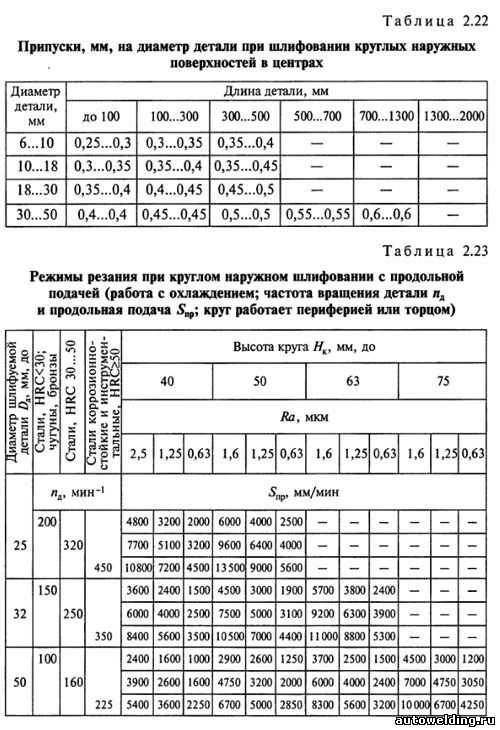

Плоское шлифование выполняют на станках с прямоугольным столом.

Таблицы режимов резания при плоском шлифовании составлены для кругов твердостью СМ1 и СМ2. При обработке кругами другой твердости значения подач, приведенные в таблицах, для более мягких кругов умножают на 1,1, а для более твердых кругов — на 0,85.

www.autowelding.ru

Подача при шлифовании - Справочник химика 21

Скорость Частота Скорость Глубина шлифова- вращения, подачи. шлифования, м/сек об/мин м/мин ния. мм [c.169]Методом продольной подачи шлифуют поверхности большой длины. Валы с отношением // />8 шлифуются в люнетах. Шлифование с поперечной подачей (врезное шлифование) более производительно, особенно при обработке набором кругов, когда одновременно шлифуется несколько шеек вала. При шлифовании несколькими кругами на точность обработки оказывает влияние неоднородность кругов, изменения припусков и упругие отжатия элементов технологической системы. [c.295]

При бесцентровом шлифовании (рис. 1П. 36, в) заготовку 2 не закрепляют в цент])ах, как на круглошлифовальных станках, а свободно помещают между шлифовальными кругами круг 1 - шлифующий, а круг 3 -ведущий, который вращает заготовку и сообщает ей продольную подачу. Обрабатываемая заготовка поддерживается опорой 4 со скосом. [c.295]Если сосредоточить совместное воздействие кавитационных пузырьков и ударов абразивных зерен на каком-либо участке поверхности изделия, то в ней появится углубление, точно соответствующее контуру наконечника (концентратора) вибратора, создающего ультразвук. При медленной подаче вибратора можно осуществить долбление сквозных или глухих отверстий любой сложной формы. Таким же путем можно проводить и другие операции размерной обработки сверление, фрезерование, шлифование, точение, разрезание и дал[c.373]

Операция шлифования заключается в следующем мыльное ядро смешивают с горячей водой и кипятят, переводя его в клеевое состояние. Затем отдельными порциями вводят электролиты (едкий натр, хлористый натрий и т. д.). Содержание едкой щелочи в мыле поддерживается в пределах 0,5—0,7%. После подачи каждой порции электролита мыльную массу интенсивно кипятят. [c.133]

Образцы из нержавеющих сталей перед обкаткой подвергали термической обработке по оптимальным режимам, точению и шлифованию. Обкатку производили на токарном станке в самоцентрирующемся трехроликовом приспособлении в два прохода при продольной подаче 0,07 мм/об. При упрочнении образцов диаметром рабочей части 10 мм диаметр роликов составлял 40 мм, радиус закругления профиля 5 мм. В качестве смазки применяли машинное масло. Для получения сопоставимых результатов обкатку производили, меняя только давление на ролик в пределах 400—2000 Н при неизменных остальных параметрах. [c.159]

Бесцентровое шлифование с продольной или радиально подачами. [c.96]

Цилиндрическую поверхность шлифуют и обеспечивают шероховатость поверхности Яа электролитическим способом наносят слой хрома толщиной 0,25. .. 0,30 мм. Образец шлифуют на глубину ОД мм твердым (Т или СТ) абразивным кругом, без охлаждения при поперечной подаче 0,03. .. 0,05 мм на один двойной ход и при продольной подаче свыше 1. .. 3 м/мин. Заготовку разрезают вдоль на две части и замеряют на металлографическом микроскопе ширину трещин, образовавшихся при шлифовании. [c.654]

Насадки, изображенные на рис. 8.8,а,б,в,г, направляют струю в достаточно небольшую зону резания. Насадки, представленные на рис. 8.8,d,e, обеспечивают подачу жидкости в более значительные по величине зоны резания, что особенно важно при шлифовании и других видах абразивной обработки. [c.239]

Таблетки сернистого вольфрама имеют острые грани, которые затем снимаются шлифованием в специальном барабане 12, также заключенном в герметический кожух. Шлифование продолжается 15—20 мин. с подачей в барабан инертного газа. Получаемая при шлифовании пыль возвращается на мельницу при таблеточной машине, а готовый катализатор упаковывается в герметически закрывающиеся бочки. [c.114]

Окружная скорость круга 25—35 м/с глубина шлифования за проход 0,02—0,03 мм поперечная подача за двойной ход 0,3—0,5 мм продольная подача 1—1,5 м/мин [c.77]

Окружная скорость круга 20—30 м/с скорость вращения детали 10—20 м/мин продольная подача 0,8—1,2 м/мин глубина шлифования 0,0025— 0,0075 мм за двойной ход [c.77]

Прижоги, трещины шлифовочные возникают при резком нагреве поверхностного слоя стального изделия при нарушении режима шлифования или полирования. Дефекты представляют собой или закаленные участки небольшой площади, или участки с сеткой тонких трещин на поверхности детали. Применение неподходящего для данного металла или засаленного круга, повышение подачи, скорости шлифования или недостаточное охлаждение детали вызывают местные пере- [c.21]

После вклеивания колец производят обработку шлифованием рабочей торцевой поверхности на универсально-шлифовальном станке. Шлифование осуществляют алмазными кругами марки АСР в следующих режимах скорость 30 м/с подача на оборот 5о 0,05 + 0,1 мм глубина резания i = 0,15 0,3 мм. В качестве смазочно-охлаждающей жидкости применяют эмульсию с содержанием 2-3% соды. [c.174]

Валки краскотерочных машин (рис. 37) изготовляют пустотелыми, с каналами 2 для подачи воды при охлаждении. Необходимо учитывать, что валки имеют шлифованную поверхность 1 и относятся к деталям первого класса точности. Малейшее нарушение поверхности валков приводит к резкому снижению качества готовой краски. Быстрее изнашивается поверхность валков и края их, так как крупные частицы пигментов всегда перемещаются к краям. Для сохранения срока службы валков поверхность их на 20— 25 мм упрочняют специальной обработкой с увеличением твердости до 300—400 единиц по Бринеллю. [c.159]

Испытание механической прочности при статическом и ударно-вязком изгибах показало, что шлифованные образцы обладают несколько меньшей механической прочностью. Специальное исследование подтвердило, что при шлифовании керамических образцов среднезернистыми (зернистость 36—80) абразивными кругами из зеленого карбида кремния и при относительно большой продольной подаче шлифующего инструмента на поверхности образцов образуются сколы и микротрещины, снижающие их механическую прочность. [c.584]

Переход к скоростным методам шлифования по аналогичным причинам благоприятно сказывается на износоустойчивости. Таким образом, увеличение скорости резания, скорости вращения детали, продольной подачи и глубины шлифования для износоустойчивости деталей весьма целесообразно, причем увеличение глубины обработки имеет свой предел, зависящий от материала детали. [c.43]

Для этой цели на некоторых заводах применяют переносный суппорт с шлифовальным прибором, устанавливаемый на плите вальцов. Продольная подача прибора осуществляется вручную, валок вращается с обычной рабочей скоростью. Шлифование кругом на месте установки укладывается в 2—3 часа. [c.296]

Шлифовальный круг и обрабатываемая деталь при наружном круглом шлифовании вращается в одну сторону. Продольная подача и подача на врезание (поперечная) у первых двух способов шлифования осуществляется обрабатываемой деталью. Поперечная подача производится в конце каждого продольного хода или каждого двойного [c.159]Шлифование с продольной подачей рекомендуется для обработки длинных деталей, шпинделей запорных вентилей, защитных втулок вала насосов, мешалок и других деталей. Режим резания можно принять следующий. [c.159]

Шлифование с поперечной подачей (методом врезания) рекомендуется для деталей большого диаметра и небольших по длине, а также для обработки фасонных поверхностей. Этим методом обрабатывают рабочие колеса центробежных насосов (рис. 60). Продольная подача осуществляется редко и только при повышенном износе шлифовального круга и при отсутствии возможности его правки. [c.160]

Шлифование применяют для обработки поверхностей, к которым предъявляют высокие требования по шероховатости. Отверстия обрабатывают на внутришлифовальных станках. При обработке отверстия диаметром свьЦне 150 мм применяют метод планетарного 1штифования, когда шлифовальный круг, вращаясь относительно оси шпинделя, одновременно совершает вместе с осью шпинделя дополнительное вращательное движение. Продольная подача осуществляется возвратно-поступательным движением заготовки, поперечная подача — перемещением шлифовального круга. Недостаток этого метода — низкая производительность. [c.269]

Наиболее ответственными операциями, влияющими на точность вала и шероховатость его поверхностей, являются операции отделочной обработки. К ним относят шлифование, тонкое точение, притирку,суперфиниширование, обкатку роликами и полирование. Наиболее распространенным методом отделочной обработки заготовок валов является наружное шлифование. Обычным шлифованием получают точность размеров по 7-8-му квалитету, а шероховатость поверхности Ка = 1,25- 0,63 мкм. При тонком шлифовании мелко1зернистым кругом достигают шероховатости поверхности Ка= 0,32 ,16 мкм, а точность обработки - 6-й квалитет. Тонкое шлифование малопроизводительно и поэтому его применяют тогда, когда другие отделочные методы не обеспечивают требуемой точности. Валы шлифуют на кругло-шлифовальных и бесцентрово-шли-фовальных станках. На круглошлифовальных станках технологической базой для установки валов служат центровые отверстия. Крутящий момент передается обрабатываемой заготовке при помощи хомутика. Шлифование шеек валов обычно проводят в две операции - предварительную и чистовую. Валы шлифуют на круглошлифовальных станках двумя методами с продольной подачей (рис. П1. 36, д) и с поперечной (рис. 1П. 36,6). [c.294]

Одновременное шлифование шейки и торца проводят на торцокруго-шлифовальных станках. У этих станков шпиндель со шлифовальным кругом расположен под углом (обычно 30°), что позволяет одновременно шлифовать методом врезания торец и прилегающую к нему цилиндрическую шейку. Подача осуществляется перпендикулярно к повернутой оси шлифовального круга, что позволяет точно вьщерживать осевые размеры и повысить качество поверхности заплечиков. Точность формы шеек после шлифования зависит от состояния технологических баз — центровых отверстий. Поэтому перед чистовым шлифованием незакаленных валов, и особенно валов, прошедших термическую обработку, часто вводят операцию исправления центровых отверстий. [c.295]

На бесцентровошлифовальных станках технологической базой при обработке является шлифуемая поверхность. Существует два способа бесцентрового шлифования с продольной подачей и с поперечной (врезанием). Если вал ступенчатый, то его шлифуют с продольной подачей до упора. Продольная подача осуществляется вследствие поворота ведущего круга на угол а, равный 1-4,5°. Врезным бесцентровым шлифованием обрабатывают у вала короткие шейки. Бесцентровое шлифование применяют при обработке небольших валов, обеспечивая 6—8-й ква(штет точности. Жесткость технологической системы при бесцентровом шлифовании выше жесткости системы при круглом шлифовании, что позволяет применять более высокие режимы резания и проводить обработку нежестких валов. Однако при шлифовании в центрах можно получить более круглые шейки и большую соосность ступеней вала. [c.296]

Тонкое (алмазное) точение применяют главным образом для отделочной обработки валов из цветных сплавов, реже из стали. В отличие от обычного тонкое точение проводят на высоких ско юстях резания при малых подаче и глубине резания. Станки, предназначенные для тонкого точения в (зтличие от обычных токарных станков, имеют большую частоту вращения (2000-6000 об/мин), очень малые подачи (0,005-0,1 мм/об), большую жесткость и обеспечивают повышенную точность изготовления. Основным инструментом, применяемым при тонком точении, являются резцы с алмазными лезвиями, а также резцы с лезвиями из твердого сплава и синтетических сверхтвердых материалов. При тонком точении достигается точность обработки 7-го квалитета и выше и шероховатость Ка = 0,63- 0,16 мкм. Производительность этого метода выше, чем шлифования. [c.296]

Нарезанные пластины шлифовали абразивными кругами из зеленого карбида кремния на керамической связке зернистостью 80. Был принят следующий режим шлифования скорость вращения круга 15—30 м/с, пластин 10—12 м/с глубина шлифования до 0,02 мм лродольная подача 0,28—0,38 мм/об. В качестве охлаждающей жидкости применяли 10%-ный раствор нитрита натрия с добавкой 0,25—0,37о смачивателя НБ (ГОСТ 6867—77). [c.176]

Результаты этих исследований 18] показаны на диаграмме фиг. 78, на которой даны пределы усталости a i кПмм (на базе 50 10 циклов) нормализованной стали 45 в воздухе и соленой воде (3%-ный раствор Na l), в зависимости от скоросги резания v м/мин и подачи S мм/об, примененных при токарной обработке образцов диаметром 20 мм. На этой же диаграмме приведена также зависимость предела усталости образцов той же стали, шлифованных после токарной обработки при соответствующих режимах резания, которая показывает влияние режимов резания той обработки, которая предшествовала финишной. Чистота поверхности токарно-обработанных образцов была равна 5-му классу, шлифованных — 9-му. [c.147]

При выборе СОЖ учитывается вид обработки, состав и свойства инструмента и обрабатываемого материала, в том числе их склонность к адгезии, скорость и глубина резания, характер стружки, требования к качеству обработанной поверхности, точность калибровки, способ подачи жидкости и др. В случае процесса шлифования повышаются требования к дисперсности эмульсий, их смачи-вающей способности, противокоррозионным свойствам и стабильности низкоконцентрированных эмульсий в процессе эксплуатации, степени их химического взаимодействия с шлифовальным кругом и засаливанию последнего. [c.347]

Сверление больших отверстий, обрезание фарфоровых трубок и т. п. лучше всего-осуществлять шлифованием при использовании медленно вращающейся медной трубы или диска и при частой подаче тонкой кашицы карборунда с водой или глицерином. При обрезании труб можно применить хромоникелевую проволоку, вставленную в пилу. Неплотные краны пришлифовывают рукой вращением их в том и другом направлении с карборундом ООО. Изготозление часового стекла с прорезью для электродов-описано в работе [32]. Для этого применяют часовое стекло с отверстием в центре и затем прорезают шлиц при помощи медленно вращающегося карборундового, медного или железного диска (около 400 об мин) при обильной подаче карборундового порошка с водой. Начинают резать очень медленно у края и делают шлиц несколько более широким, чем. диск шлифование прорези занимает 20—30 мин. [c.610]

Сормайт представляет собой литой твердый хромо-никелевый сплав, выпускаемый в виде прутков диаметром от 3 до 8 мм, или пластин. Сплав сормайт не поддается отжигу и закалке, что позволяет применять его для наплавки деталей, работающих при ВЫСОКОЙ (до 900°) температуре, например подовых плит в коксонаправляющей. Сормайт сочетает высокую износоустойчивость с удовлетворительной вязкостью и применяется поэтому для ремонта и упрочнения вкладышей подшипников, шеек валов, бандажей, зубьев шестерен в грубых передачах и др. Механическая обработка деталей, напла вленных сормайтом, в случае необходимости производится обычно шлифованием карборундовыми Кругами. Работать наплавленные детали должны в паре друг с другом, в противном случае ненаплавленная деталь чрезвычайно быстро изнашивается. Как показывает опыт, особенно большой эффект дает установка наплавленных сормайтом деталей в таких местах, где трудно обеспечить регулярную подачу смазки, где смазка выгорает или вымывается (опорные ролики коксонаправляющей, трансмиссия тушильного вагона и др.). [c.35]

В качестве объекта исследования были выбраны магний, магниевый сплав МА8, алюминий и сплавы на его основе АМц АМгЗМ, АМг5ВМ, АМгбМ. Образцы металлов представляли собой шлифованные пластины размером 30 X 20 X 2 мм. Коррозионные испытания проводились на установке [И] в газообразном фтористом водороде (концентрация не ниже 99,6%) или в смеси его с кислородом при 300—500° С продолжительность опытов до 100 ч при скорости подачи газов 15—20 л ч. [c.184]

V 1 е 111 е я необходимо тщательно соблюдать различные требования, чтобы получать однообразные, сравнимые между собой результаты. Это главным образом относится к качеству лакмусовой бумаги и к подготовке образца В. В. для испытания. Лакмус, применяемый для окраски бумаги, должен быть известной -степени чистоты, бумага надлежащего сорта, окраска бумаги определенного оттенка и т. п. Что касается подготовки образца для испытания, то здесь существенную роль играет степень его влажности и измельчения. Одной из труднейших задач при проведении пробы V 1 е 111 е я является установление конца испытания, так как лакмусовая бумага меняет свой цвет постепенно и с большой вариацией оттенков. Здесь требуется большая опытность. Относительно аппаратуры можно отметить следующее. По V I е 111 е ю стеклянные цилиндрики имеют внутренний диаметр 25 мм, высоту 80 мм (объем около 40 мл), крышки—металлические и прижимаются пружиной к шлифованым краям цилиндрика, на которых для герметичности лежат резиновые кольца. Для нагревания служит термостат д Арсонваля с двойными стенками, наполненными глицерином, нагреваемый газовой горелкой. Подача газа регулируется особым клапаном с мембраной, которая при повышенной температуре жидкости выпячивается и суживает отверстие для притока светильного газа. Цилиндрики с пробами помещаются на этажерке, которая вставляется в термостат по снятии крышки. Температура внутри цилиндриков в первых опытах была 105—106°. Время от времени их вынимали крючком через отверстие в крышке термостата, чтобы наблюдать оттенки лакмусовой бумаги. Если проба не закончилась, цилиндрик быстро опускали в термостат на свое место. В дальнейшем наблюдение лакму--совой бумаги стали производить через окошко в стенке термостата, поворачивая соответственным образом этажерку с цилиндриками. В Научно-технической -лаборатории Морского ведомства значительно усовершенствовали пробу [c.704]

При значительном износе шейки вала, при котором овальность составляет свыше 0,5 мм, перед шлифованием производят опиливание шейки для снятия овальности или применяют для этой цели суппортно-шлифовальное приспособление (фиг. 278). Специально изготовленный или снятый с токарного станка суппорт 6 устанавливается с помощью рамы 5 на корпус подшипника / на суппорте укрепляется шлифовальный круг 3 с электродвигателем 4 мощностью 0,4—0,6 кет. Суппорт имеет как горизонтальную подачу, осуществляемую маховичком 7, так и вертикальную, выполняемую с по.мощью маховичка 5. Установка суппорта должна быть выверена уровнем по строганым поверхностям плиты. Перед шлифованием наждачный круг центруется по обработанлы.м [c.579]

chem21.info

Радиальная подача - Большая Энциклопедия Нефти и Газа, статья, страница 1

Радиальная подача

Cтраница 1

Радиальная подача сообщается бабке ведущего круга. Обработка при этом методе шлифования производится то жесткому упору, который устанавливают в соответствии с заданным диаметром обрабатываемой детали. Для восстановления правильной геометрической форЧш абразивных кругов на станке предусмотрены два приспособления: для правки шлифующего и ведущего кругов. [1]

Радиальная подача брусков при черновом хонинговании 0 005 - 0 02 мм на 5 - 8 двойных ходов головки, при чистовом 0 003 - 0 005 мм. [2]

Радиальная подача - подвод заготовки к резцам на глубину зуба осуществляется от кулачка / С на ускоренном ходу до начала обкатки. При нарезании конических колес с углом начального конуса б более 70 стол со шпиндельной бабкой детали медленно подается вперед одновременно с обкаткой и происходит врезание инструмента. [3]

Радиальная подача осуществляется поворотом суппорта вокруг оси скалки. При двухкоординатном перемещении качающийся суппорт перемещается в продольном направлении вместе со скалкой, которая движется в направляющих втулках корпуса. [5]

Радиальная подача для нарезания червячных колес осуществляется при включенной муфте М4 от вала XV через винтовые колеса 10 - 20, вал XVI, червячную передачу 4 - 20, вал XVII, винтовые колеса 10 - 20, вал XVIII и конические колеса 20 - 25 ходовому винту XIX с шагом t 10 мм. [6]

Радиальная подача на глубину резания производится вручную по нониусу. Продольная подача стола в момент врезания должна быть ручной, ai затем уже должна включаться механическая подача. [7]

Радиальная подача хонинговальных брусков осуществляется периодически по мере удаления припуска с помощью пневматических, гидравлических и ручных приспособлений. [8]

Радиальная подача брусков осуществляется посредством перемещения по стрелке стержня Ш, связанного со штоком гидравлического цилиндра. Установка брусков на заданный диаметр производится посредством делительного лимба 4 в пределах зазора А. [9]

Радиальная подача ( рис. 49, а) при достижении полной глубины фрезерования автоматически выключается. [11]

Радиальная подача долбяка осуществляется перемещением суппорта. Перемещение производится винтом XVIII, входящим в гайку 30, закрепленную в суппорте. [12]

Радиальная подача осуществляется вертикальным перемещением консоли стола с помощью гидропривода. [13]

Радиальная подача применяется: а) для колес, сцепляющихся с червяками, имеющими угол подъема А0 0; б) для чернового нарезания с помощью резцов-летучек при непрерывном делении и в) для чернового нарезания с помощью дисковых фрез при прерывистом делении. При нарезании резцами-летучками ось оправки устанавливается горизонтально, а вдоль нее летучка устанавливается так, чтобы в положении наибольшего углубления в тело колеса ось симметрии профиля летучки совпадала с линией скрещивания оси оправки летучки и оси вращения стола. Установка летучки вдоль оси оправки производится с помощью накидного вильчатого шаблона. Дисковая фреза центрируется на оправке таким же образом, как и летучка. [14]

Радиальная подача супчюрта осуществляется через дифференциальный механизм. С другой стороны солнечная шестерня 16 дифференциала приводится во вращение от вала XXIX через кулачковую муфту М3, шестерни 64 - 50 и вал XXX. Дифференциал, суммируя оба эти движения, сообщает вращение валу XXXII и через шестерни 35 - 100 - 23, вал XXXIII, конические шестерни 17 - 17 и червячно-реечную передачу обеспечивает перемещение радиального суппорта. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Метод - радиальная подача - Большая Энциклопедия Нефти и Газа, статья, страница 4

Метод - радиальная подача

Cтраница 4

В качестве другого примера на рис. IV-15, б показан технологический процесс изготовления цапф из калиброванного прутка диаметром 18 мм фасонно-отрезным шлифованием взамен обычной фасонно-продольной обработки. Цапфа ( рис. W-15, а) изготовляется методом радиальной подачи профильного шлифовального круга со скоростью резания до 60 м / с. Кругу сообщается быстрый подвод ( 2) со скоростью 50 мм / мин. В момент касания круга с деталью происходят переключение на черновую подачу ( 3) s 25 мм / мин и обработка торца. В момент касания круга боковой образующей включается первая чистовая подача ( 4) s 5 мм / мин. Окончательная обработка ( 5) происходит при подаче s - 0 08 мм / об. Общее время обработки одной цапфы tp 0 55 мин при точности 4 мкм, что значительно превышает соответствующие характеристики токарной обработки тех же деталей. [46]

Выбор метода обработки зависит от требуемого качества зацепления червячной передачи. Червячные колеса с углом подъема винтовой линии червяка до 8 обрабатывают методом радиальной подачи. Червячные передачи повышенной точности и имеющие большие углы подъема нарезают с тангенциальной подачей червячными фрезами с заборным конусом или фрезой-летучкой. При нарезании с радиальной подачей червячных колес с углом подъема линии зуба свыше 8 и сравнительно большим обхватом червяка перед достижением номинального межосевого расстояния происходит срез металла с профиля зубьев колеса. Срезанный участок профиля зуба не участвует в зацеплении. [47]

Наличием осевой подачи фрезы s0 ( рис. 28, б) обусловливается необходимость изменения соотношения между вращением фрезы и заготовки. Если бы фреза и заготовка вращались так же, как они вращаются при нарезании колес методом радиальной подачи, зубья червячного колеса были бы срезаны. [48]

Нижняя накатная рейка получает поступательно-возвратное движение от гидравлического привода. Верхняя накатная рейка получает движение через передачу, состоящую из двух реек и зубчатого колеса. Накатывание производится методом радиальной подачи. [49]

Рейки обычно нарезаются дисковой фрезой или зуборезным долбяком цилиндрической формы. На зубофрезерных станках можно нарезать прямозубые и коеозубые цилиндрические и червячные колеса. Червячные колеса нарезают двумя методами: методом радиальной подачи ( рис. 20, а) и методом тангенциальной ( осевой) подачи ( рис. 20, б) При наречении методом радиальной подачи заготовка колеса подается на вращающуюся фрезу или, наоборот, фреза подается на заготовку. [51]

Общий вид суппорта показан на фиг. Нарезание зубьев червячного колеса методом радиальной подачи осуществляется на обыкновенном зубо-фрезерном станке без дополнительного специального суппорта. Настройка цепи деления станка при обработке червячного колеса методом радиальной подачи фрезы аналогична настройке при нарезании цилиндрических зубчатых колес с прямым зубом. Дополнительная настройка радиального перемещения стола производится в зависимости от радиальной подачи, исходя из технологических условий работы станка, отнесенной к одному обороту заготовки. [52]

Число оборотов фрезы выбирается в зависимости от скорости резания, а число оборотов нарезаемого червячного колеса определяется передаточным отношением данной червячной пары. Величина радиальной подачи задается на один оборот колеса и зависит от обрабатываемого материала и требуемой точности обработки. При переточках червячная фреза уменьшается в диаметре и дает искажение теоретического профиля зубьев нарезаемого колеса, а поэтому червячные колеса, полученные методом радиальной подачи, обладают меньшей точностью, чем нарезанные методом тангенциальной подачи. [54]

Рейки обычно нарезаются дисковой фрезой или зуборезным долбяком цилиндрической формы. На зубофрезерных станках можно нарезать прямозубые и коеозубые цилиндрические и червячные колеса. Червячные колеса нарезают двумя методами: методом радиальной подачи ( рис. 20, а) и методом тангенциальной ( осевой) подачи ( рис. 20, б) При наречении методом радиальной подачи заготовка колеса подается на вращающуюся фрезу или, наоборот, фреза подается на заготовку. [55]

Оставшиеся после отбора варианты операций, применение которых в данном случае возможно, сопоставляются по производительности с учетом, конечно, заданного выпуска. При отборе вариантов построения станочных операций в целях повышения производительности оставляют те из них, которые обеспечивают возможность сокращения расчетной длины обработки. Расчетная длина обработки может быть сокращена, например, путем многорезцового обтачивания и двустороннего сверления, применением многониточной фрезы вместо дисковой резьбовой фрезы или резца при нарезании резьбы, а также применением метода радиальной подачи при обработке тел вращения. Производительность станочных операций эффективно повышается также за счет уменьшения доли вспомогательного времени в штучном путем полного перекрытия основным временем и путем уменьшения его продолжительности. Например, применяя винторезные головки с разжимными плашками и гаикорезные головки с утопающими плашками, исключают необходимость реверсирования и значительно сокращают холостой ход. [56]

Подачу указывают в технологической карте в зависимости от типа станка: для токарных работ указывают подачу резца в миллиметрах на один оборот шпинделя, для строгальных работ указывают подачу резца в миллиметрах на один двойной ход стола, для поперечно-строгальных и долбежных станков - на один двойной ход резца, для сверлильных работ - на один оборот шпинделя. Для фрезерных работ указывают подачу изделия в минуту, а также подачу на один зуб фрезы. Для зубофрезерных станков, работающих червячными фрезами, при нарезании цилиндрических колес с прямыми и спиральными зубьями указывают подачу фрезы в миллиметрах на один оборот стола. При нарезании червячных колес методом радиальной подачи указывают радиальную подачу стола на один его оборот, а при нарезании методом тангенциальной подачи - осевую подачу фрезы в миллиметрах на один оборот стола. При круглом шлифовании методом продольной подачи и внутреннем шлифовании отверстий подачу указывают дробью, в числителе - продольная подача стола или круга в миллиметрах на один оборот детали, в знаменателе - поперечная подача в миллиметрах на один двойной ход стола. При шлифовании методом врезания указывают только поперечную подачу в миллиметрах на один оборот детали. При плоском шлифовании торцом круга для станков с круглым и прямоугольным столом указывают вертикальную подачу круга в миллиметрах на один оборот или двойной ход стола. [57]

Нарезание зубьев червячных колес выполняют на универсальных зубофрезерных станках методом обкатки и специально предназначенных для этой цели мастер-станках. Фреза и колесо вращаются при нарезании зубьев так же, как червяк и червячное колесо в собранном агрегате. Выбор метода обработки зависит от требуемого качества зацепления червячной передачи. Червячные колеса с углом подъема винтовой линии червяка до 8 обрабатывают методом радиальной подачи. Червячные передачи повышенной точности и имеющие большие углы подъема нарезают с тангенциальной подачей червячными фрезами с заборным конусом или фрезой-летучкой. [59]

Страницы: 1 2 3 4

www.ngpedia.ru

Расчет режимов резания при шлифовальных операциях Круглое шлифование

| Обновлено 2018-07-11 22:53:17 |

| Каталоги комплексных поставщиков для предприятий и служб сервиса / Catalogues of one-stop shop suppliers HOFFMANN GROUP | Справочник HOFFMANN GROUP 2012 Обработка резанием Garant (Всего 1091 стр.) | |||||

| 1043 Справочник HOFFMANN GROUP 2012 Обработка материалов резанием Garant ToolScout Стр.1019 | |||||

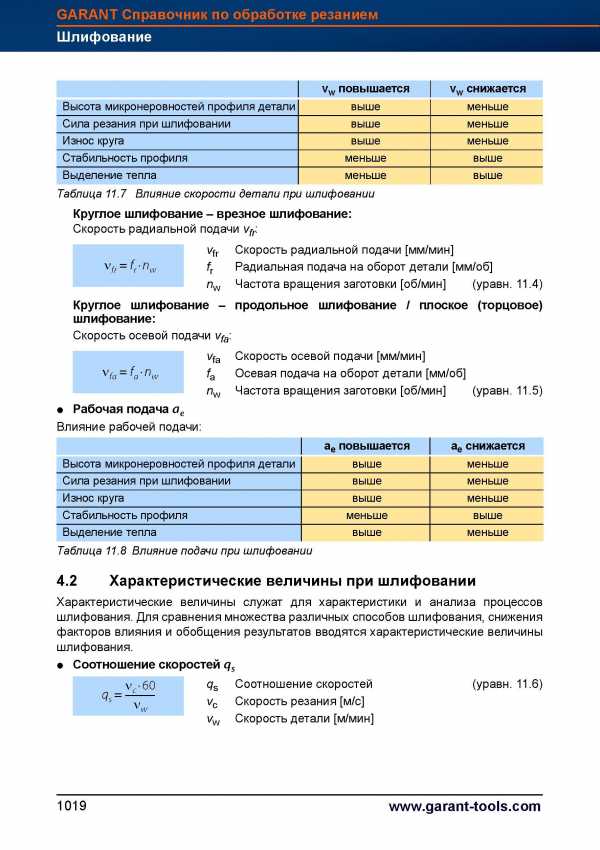

Расчет режимов резания при шлифовальных операциях Круглое шлифование - врезное шлифование Скорость радиальной подачи vfr vfr Скорость ради Расчет режимов резания при шлифовальных операциях Круглое шлифование - врезное шлифование Скорость радиальной подачи vfr vfr Скорость радиальной подачи мм/мин fr Радиальная подача на оборот детали мм/об nw Частота вращения заготовки об/мин (уравн. 11.4) Круглое шлифование - продольное шлифование / плоское (торцовое) шлифование Скорость осевой подачи Vfa Vfa Скорость осевой подачи мм/мин fa Осевая подача на оборот детали мм/об nw Частота вращения заготовки об/мин (уравн. 11.5) Рабочая подача ae Влияние рабочей подачи ae повышается ae снижается Высота микронеровностей профиля детали выше меньше Сила резания при шлифовании выше меньше Износ круга выше меньше Стабильность профиля меньше выше Выделение тепла выше меньше Таблица 11.8 Влияние подачи при шлифовании 4.2 Характеристические величины при шлифовании Характеристические величины служат для характеристики и анализа процессов шлифования. Для сравнения множества различных способов шлифования, снижения факторов влияния и обобщения результатов вводятся характеристические величины шлифования. Соотношение скоростей qs qs Соотношение скоростей (уравн. 11.6) vc Скорость резания м/с vw Скорость детали м/мин v 60 q w vfa fa' nw 1019 GARANT Справочник по обработке резанием Шлифование Vw повышается Vw снижается Высота микронеровностей профиля детали выше меньше Сила резания при шлифовании выше меньше Износ круга выше меньше Стабильность профиля меньше выше Выделение тепла меньше выше Таблица 11.7 Влияние скорости детали при шлифовании | |||||

| См.также / See also : | |||||

| Шлифование металла на станке | |||||

| Шлифование на промышленном оборудовании Разновидности шлифовального режущего инструмента | |||||

| HOFFMANN GROUP | |||||

| КаталогHOFFMANN GROUP2015ИнструментОборудованиеИнвентарь(1643 страницы) | КаталогHOFFMANN GROUP2015Производственнаямебель(459 страниц) | ||||

| Каталоги комплексных поставщиков для предприятий и служб сервиса / Catalogues of one-stop shop suppliers | |||||

| Справочник HOFFMANN GROUP 2012 Обработка резанием Garant (Всего 1091 стр.) | |||||

| 1040 В основном классификация шлифовального инструмента производится по его основной форме (стандартизация по DIN 69111 - обозначение цифрами), | 1041 Для алмазных шлифовальных кругов и кругов из кубического нитрида бора действительны обозначения и формы обычных шлифовальных кругов, однак | 1042 Переменные и характеристические параметры резания при шлифовании Скорость резания шлифовального круга равна скорости точки (режущая кромка | 1044 Характеристические параметры при шлифовании Соотношение скоростей обычно составляет от 60 до 120 Диапазона между 120 и 1000 надлежит, по в | 1045 Относительное количество материала снимаемого при резании шлифованием Чтобы получить характеристическую величину, независящую от способа о | 1046 Эквивалентный диаметр шлифовального круга Dse и геометрическая контактная длина lg Чтобы можно было соотнести условия резания при различны |

| Поиск на сайте Lab2u.ru с помощью поисковых систем GOOGLE, ЯНДЕКС, BING : | ||

lab2u.ru