Распорный элемент 350 мм, рэ фасадный дюбель. Распорный элемент

Распорный анкер HILTI (хилти)

Креплением анкерного вида является корпус цилиндрической формы, в который закручивается болт или подтягивается гайка. При этом гильза расходится в разные стороны, и анкерный элемент фиксируется внутри стены.

От вида оголовья болта зависит материал, который фиксируется к стене

- Болты с наличием шайбы считаются самыми используемыми, так как эффективно фиксируют различные конструкции к бетонной стеновой поверхности. Также шайбу можно надеть на анкерный элемент самому.

- Болтами с гайкой надежно фиксируют крупные тяжелые элементы, так как его продевают в отверстие ещё до закрепления. Благодаря этому, тяжелые предметы не потребуется долго держать на весу, чтобы подогнать под необходимое отверстие в стене.

- Анкерный элемент с крюком или кольцом используется для бетонных поверхностей. Вначале его устанавливают на поверхности, а затем подвешивают все необходимые предметы.

- Анкерный элемент, имеющий Г-образную форму, он чем-то схож с предыдущим вариантом, но его конец является изогнутым. Такой анкер используется для подвешивания различных предметов, например, конвекторов или бойлеров.

- Анкер в виде шпильки используется для выполнения работ снаружи, это зависит от его покрытия, которое служит защитой. Например, Hilti HST используется только для помещения сухого типа, но установка в бетонную поверхность выполняется со следами растрескивания.

Анкерные элементы HILTI имеют множество возможностей, ими можно зафиксировать массивные предметы между собой или закрепить их к бетонной поверхности. Чтобы правильно выбрать анкера, необходимо определиться какие элементы будут фиксироваться, и тип поверхности.

Использование распорных анкеров HILTI

Анкерные элементы HILTI активно используются в строительстве, их применяют для отверстий любого вида. При этом отсутствует потребность сверления материала для того, чтобы подогнать точные размеры. В некоторых случаях структура поверхности является зернистой, например, при строениях из цельного камня. Для таких конструкций используют только анкерные элементы распорного или химического вида.

Распорные элементы являются более надежными, во время затягивания, они расширяются по длине, в отличие от шпильки, которая образует клин на определенной глубине.

Анкер распорного вида в отличие от других элементов, легко устанавливается, и извлекается из стеновой конструкции, при необходимости.

Анкера распорного вида могут использоваться для различных целей

- С их помощью можно закреплять крупные конструкции на стеновой поверхности из бетона или камня.

- Такие анкера используются при установке несущих элементов, и их усилении.

- С помощью анкера распорного вида монтируют различные конструкции, их можно комбинировать с саморезными крепежами при укладке сендвич-панелей.

- Распорные анкера могут сочетаться с крепежами фасадного вида.

Анкера распорного вида применяются для бетонного или каменного основания, так как этот материал имеет высокий показатель адгезии, и отличается хорошей прочностью. Нельзя допускать появление больших трещин в основании, так как анкер теряет свою прочность.

Анкера HILTI распорного вида имеют высокую устойчивость к химическим веществам, и механическому воздействию. Крепеж изготовлен из материалов высокого качества, болты и распорки выполняются из специальных сплавов, которые являются устойчивыми к ударам, влажности или химическим элементам. Допускается установка анкеров распорного вида при совместимости со средствами химического вида, которые нужны для материалов с зазорами или трещинами.

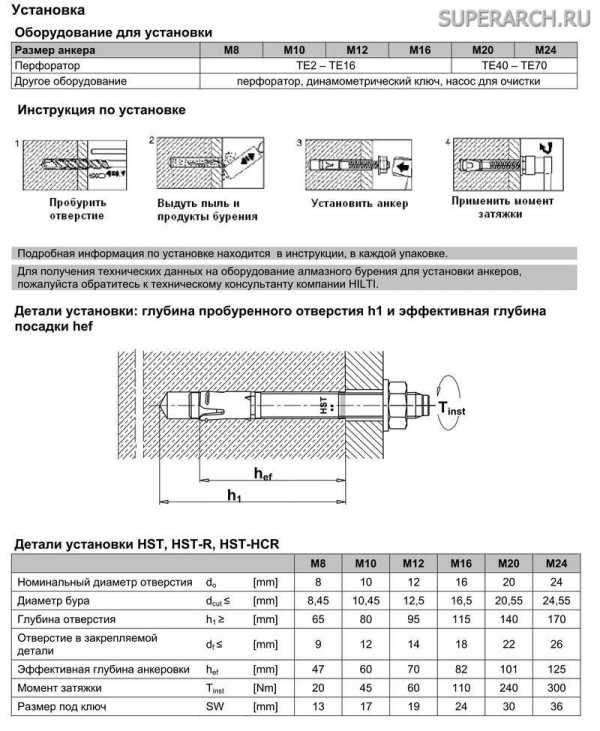

Особенности анкера HILTI HST

Анкерный элемент HILTI HST называют шпилькой, его можно использовать для конструкций, и построек любого вида, которые в дальнейшем испытывают нагрузки ударного типа. Такие крепежные анкера используются при укладке различных конструкций или перекрытий, которые считаются долговечными. Они отличаются поддерживающими свойствами, шпильку используют при установке навесов, сооружении различных колонн или монтаже кровельных балок. Анкер-шпилька имеет повышенную прочность, и может использоваться также на бетонной или каменной основе.

Анкерный элемент HILTI HST используется на растянутых участках бетонного основания. В таком крепеже распорная часть выполнена в усовершенствованном виде, и имеет оцинкованную версию. Крепежи такого вида отличаются максимальной прочностью и надежностью, может выдерживать значительные нагрузки, являются устойчивыми к негативным воздействиям окружающей среды.

Устанавливают анкер-шпильку HILTI с помощью специального инструмента HS-SC, такой прибор используется для болтов анкерного вида HST и HSA, которые имеют резьбу от 6 до 12. Такой инструмент используется при необходимости быстрого сооружения различных крупных конструкций, так как экономиться время на установку. Инструмент механического вида HS-SC предназначается для быстрой установки анкеров вида HST и HSA, при этом работы выполняются с высокой точностью.

Анкерные элементы в виде шпильки используются при установке балок на крышу, сооружения навесов, а также укладки различных материалов. Такие элементы применяются при усилении уже готовых конструкций. С помощью анкерных крепежей, можно скреплять элементы опалубки, которые располагают на основу из бетона.

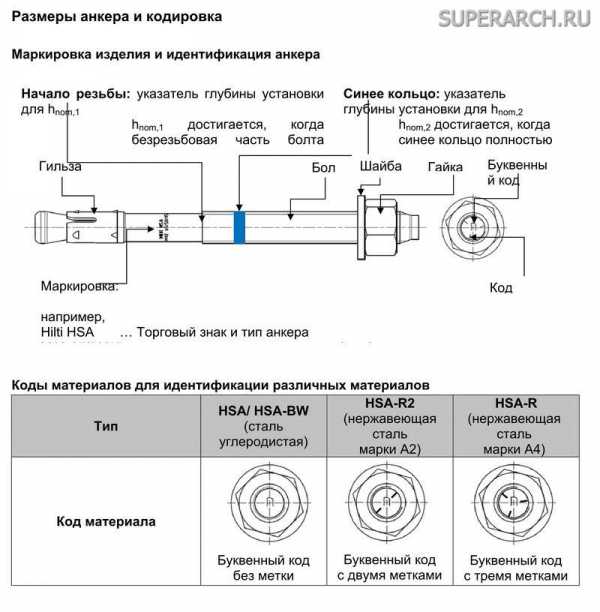

Особенности анкера HILTI HSA

Такой тип анкерного элемента способен выдерживать значительную нагрузку на срез, и вырывание, диаметр крепления может быть от 6 до 20. Покрытие крепежа может отличаться в зависимости от условий его использования, оно выполняется из оцинкованного материала или стали нержавеющего вида. Оцинкованный материал применяется в случае оказания на анкера нагрузки изгибающего вида. Глубина погружения может зависеть от различных факторов, она бывает стандартного и уменьшенного вида.

Такой тип анкерного элемента способен выдерживать значительную нагрузку на срез, и вырывание, диаметр крепления может быть от 6 до 20. Покрытие крепежа может отличаться в зависимости от условий его использования, оно выполняется из оцинкованного материала или стали нержавеющего вида. Оцинкованный материал применяется в случае оказания на анкера нагрузки изгибающего вида. Глубина погружения может зависеть от различных факторов, она бывает стандартного и уменьшенного вида.

Чтобы определить глубину посадки крепежного элемента, достаточно рассмотреть его, на анкере она обозначается с помощью специальной маркировки, расположенной на шпильке.

Такой вид анкера используется для надежного закрепления различных конструкций несущего вида, при установке балок во время сооружения крыши, навесов, и других построек.

Что учитывают при выборе анкеров?

Анкера механического вида выбирают с учетом различных параметров и условий использования. В первую очередь берется во внимание толщина и размеры элементов, требующих соединения.

При выборе учитывают особенность предмета, присоединяемого к поверхности из бетона, то есть вибрационные нагрузки монтируемой конструкции. Если крепежный элемент не содержит необходимые показатели, то нужно приобрести анкера для бетона растянутого вида.

Большинство крепежных анкеров распорного вида предназначаются для работ изнутри, а оцинкованные элементы не имеют долгого срока службы, так как имеют высокую способность к деформации. Самым надежным анкером для выполнения работ наружного вида считаются элементы из нержавеющей стали, их можно использовать даже в самых неблагоприятных условиях.

Также необходимо учитывать состояние основания, на которое устанавливаются анкера, если поверхность имеет склонность к растрескиванию, используют крепление металлического вида.

Преимущества распорного анкера HILTI

Крепежные элементы HILTI имеют множество преимуществ

- Анкера являются профессиональными крепежными соединениями, могут выдерживать различные нагрузки. Это говорит о надежности систем.

- Материалы, из которых изготавливаются анкера HILTI, имеют высокое качество. Крепежи могут изготавливаться из оцинковки или стали нержавеющего вида, это способствует выполнению работ снаружи.

- Элементы являются устойчивыми к пожару и безопасными, не выделяют токсические вещества при работе. Отличаются простотой монтажа, и универсальностью.

Инстаграм

superarch.ru

Элемент распорный 260 мм, дюбель бийский рэ

Элемент распорный 260 мм, дюбель бийский рэ

Фасадный дюбель, дюбель дс-2, тарельчатый дюбель, распорный элемент, бийский дюбель.

Дюбель фасадный ДС-2 используется в составе систем утепления, для крепления теплоизолирующих материалов, штукатурных и облицовочных слоев к стенам зданий из бетона, кирпича и других материалов.

Благодаря низкой теплопроводности стеклопластикового распорного элемента обеспечивает снижение толщины теплоизоляции на 15-20% в сравнении с дюбелем со стальным сердечником. (Научно-технический отчет НИИСФ г. Москва)

Дюбель фасадный ДС-2 состоит из следующих элементов: - тарельчатого элемент (ТЭ), диаметром 60мм; - расширительной шайбы (Ш100) — для крепления теплоизолирующего слоя из материалов с большой деформативностью; - стеклопластикового распорного элемента (РЭ),обеспечивабщего низкий коэффициент теплопроводности и отсутствие коррозии; - анкерного элемента (АЭ) — длиной 50, 80 и 100мм, изготовленого из полиамида.

Дюбель маркируется следующим образом: ДС-2 50. 60. 100, где 50 —длина анкерного элемента (АЭ) , 60 — диаметр тарельчатого элемента (ТЭ), 100 — длина распорного элемента (РЭ).

Длина распорного элемента дюбеля определяется как сумма длины анкерного элемента (50мм, 80мм или 100мм) и толщины слоя утеплителя. При использовании дюбелей необходимо удалить старый слой штукатурки, либо увеличить глубину сверления. Анкерный элемент на всю его длину должен входить в несущий слой стены.

Обычное количество дюбелей необходимых для крепления составляет 5-6 шт. на квадратный метр утепляемой стены. Точное количество требуемых дюбелей определяется расчетом.

Мы советуем следующий выбор крепления при установке:

1. Анкерный элемент длиной 50мм — рекомендуется для установки в несущие стены из полнотелого кирпича и тяжелых бетонов 2. Анкерный элемент длиной 80мм - рекомендуется для установки в стены из пустотелого кирпича и ячеистых бетонов, плотностью 700 кг/м3 и выше 3. Анкерный элемент длиной 100мм — для установки в стены из малопрочных стеновых материалов (пенобетон, газобетон) с плотностью ниже 700 кг/м3

Мы рекомендуем следующие правила крепления дюбеля к бетону: через слой утеплителя в стене просверлите отверстие диаметром 10мм (+0,4мм). Глубина отверстия в несущей стене должна быть: 60-70мм — для анкерного элемента длиной 50мм, 90-100мм - для анкерного элемента длиной 80мм, 110мм — для анкерного элемента длиной 100мм. Вставьте дюбель в полученное отверстие, при этом анкерный и тарельчатый элементы должны быть надеты на стеклопластиковый стержень. Забейте выступающую часть распорного элемента до уровня тарельчатого элемента.

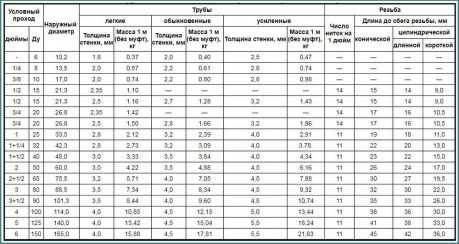

Технические характеристики

Длина анкерного элемента,мм 50,100 Длина стеклопласт.распорного элемента,мм 100..600 Усилие вырыва из основания, Н от 1300 до 2500 Коэффициент теплотехнической однородности при 10 шт/м² 0,99 Температура эксплуатации, °С -60°...+75° Срок эксплуатации, (не менее) лет 50

www.avito.ru

Распорный элемент, дюбель бийск рэ 130 мм

Дюбель фасадный ДС-2 используется в составе систем утепления, для крепления теплоизолирующих материалов, штукатурных и облицовочных слоев к стенам зданий из бетона, кирпича и других материалов.

Благодаря низкой теплопроводности стеклопластикового распорного элемента обеспечивает снижение толщины теплоизоляции на 15-20% в сравнении с дюбелем со стальным сердечником. (Научно-технический отчет НИИСФ г. Москва)

Дюбель фасадный ДС-2 состоит из следующих элементов: - тарельчатого элемент (ТЭ), диаметром 60мм; - расширительной шайбы (Ш100) — для крепления теплоизолирующего слоя из материалов с большой деформативностью; - стеклопластикового распорного элемента (РЭ),обеспечивабщего низкий коэффициент теплопроводности и отсутствие коррозии; - анкерного элемента (АЭ) — длиной 50, 80 и 100мм, изготовленого из полиамида.

Дюбель маркируется следующим образом: ДС-2 50. 60. 100, где 50 —длина анкерного элемента (АЭ) , 60 — диаметр тарельчатого элемента (ТЭ), 100 — длина распорного элемента (РЭ).

Длина распорного элемента дюбеля определяется как сумма длины анкерного элемента (50мм, 80мм или 100мм) и толщины слоя утеплителя. При использовании дюбелей необходимо удалить старый слой штукатурки, либо увеличить глубину сверления. Анкерный элемент на всю его длину должен входить в несущий слой стены.

Обычное количество дюбелей необходимых для крепления составляет 5-6 шт. на квадратный метр утепляемой стены. Точное количество требуемых дюбелей определяется расчетом.

Мы советуем следующий выбор крепления при установке:

1. Анкерный элемент длиной 50мм — рекомендуется для установки в несущие стены из полнотелого кирпича и тяжелых бетонов 2. Анкерный элемент длиной 80мм - рекомендуется для установки в стены из пустотелого кирпича и ячеистых бетонов, плотностью 700 кг/м3 и выше 3. Анкерный элемент длиной 100мм — для установки в стены из малопрочных стеновых материалов (пенобетон, газобетон) с плотностью ниже 700 кг/м3

Мы рекомендуем следующие правила крепления дюбеля к бетону: через слой утеплителя в стене просверлите отверстие диаметром 10мм (+0,4мм). Глубина отверстия в несущей стене должна быть: 60-70мм — для анкерного элемента длиной 50мм, 90-100мм - для анкерного элемента длиной 80мм, 110мм — для анкерного элемента длиной 100мм. Вставьте дюбель в полученное отверстие, при этом анкерный и тарельчатый элементы должны быть надеты на стеклопластиковый стержень. Забейте выступающую часть распорного элемента до уровня тарельчатого элемента.

Технические характеристики Длина анкерного элемента,мм 50,100 Длина стеклопласт.распорного элемента,мм 100..600 Усилие вырыва из основания, Н от 1300 до 2500 Коэффициент теплотехнической однородности при 10 шт/м² 0,99 Температура эксплуатации, °С -60°...+75° Срок эксплуатации, (не менее) лет 50

www.avito.ru

Распорный элемент и разделительный элемент переплета для стеклопакетов

Изобретение относится к теплоизолирующим стеклопакетам, которые могут использоваться в конструкциях окон и дверей. Технический результат: повышение теплоизолирующих свойств стеклопакетов. Распорный элемент, выполненный с возможностью размещения между противоположными стеклами в стеклопакете, содержит изготовленное из пенопласта тело. В теле образован ряд закрытых теплоизолирующих полостей, расстояние между которыми равно или больше ширины каждой полости. Также описан разделительный элемент переплета. 2 н. и 5 з.п. ф-лы, 38 ил.

По данной заявке испрашивается приоритет согласно заявке США 60/393593 от 03.07.2002, включенной в настоящее описание в качестве ссылки.

Область техники, к которой относится изобретение

Изобретение относится в основном к теплоизолирующим стеклопакетам, которые могут использоваться в конструкциях окон и дверей. В более узком аспекте оно относится к распорному элементу и разделительному элементу переплета для стеклопакетов. Более конкретно, изобретение относится к конструкции распорного элемента и разделительного элемента переплета, а также к использованию этих элементов в стеклопакетах.

Уровень техники

Традиционные окна содержат отдельные стекла, разделенные деревянными элементами переплета, именуемыми горбыльками. Хотя такие окна привлекательны на вид и функционируют в течение многих лет, они относительно дороги в изготовлении. Стоимость особенно высока, если потребитель желает иметь теплоизолирующее окно с отстоящими друг от друга стеклами, герметично соединенными по периметру распорным элементом. Для одного окна с двенадцатью стеклами требуется двенадцать распорных элементов, двадцать четыре стекла и точно подогнанная решетка из разделительных элементов переплета. Таким образом, хотя потребители нуждаются в эстетических свойствах традиционных окон, делящих поступающий свет, большинство из них не готовы платить за окно с настоящим разделительным переплетом.

Теплоизолирующие окна содержат по меньшей мере два стекла, отделенные друг от друга распорным элементом для образования герметичной полости, обеспечивающей теплоизолирующие свойства. Эти окна наиболее эффективно изготавливают с двумя большими стеклами, отделенными друг от друга единым распорным элементом, проходящим по периметру стекол. Предлагались различные решения по приданию окнам вида окна с разделительным переплетом. В одном из решений предусматривалось размещение решетки переплета между стеклами. В другом решении предусматривалось размещение решетки на наружной поверхности одного или обоих стекол.

В патенте США №5345743 раскрыто еще одно решение, в котором три разделительных элемента переплета используются для создания внешнего вида переплета. В конструкции использован один внутренний разделительный элемент переплета, прикрепленный к одному стеклу, и два наружных разделительных элемента переплета, расположенные снаружи стекла. Наружные элементы переплета выровнены по внутреннему элементу переплета для создания внешнего вида традиционного переплета.

Известный из уровня техники пустотелый разделительный элемент переплета представлен на фиг.1 и 2. Известный элемент переплета имеет тонкие наружные стенки, образующие обширную полость D-образной формы. Большая D-образная полость нежелательна, так как она вызывает смятие и перекос элемента переплета при его свертывании в рулон для хранения. Таким образом, элемент данной конструкции не может быть свернут в удобную форму для хранения и транспортировки. Кроме того, он сминается или перекашивается под углом при запрессовке между внутренними поверхностями стекол и нарушает эстетический вид переплета.

Раскрытие изобретения

Изобретение предлагает разделительный элемент переплета, выполненный с возможностью прикрепления к внутренним поверхностям противоположных стекол для имитации элемента традиционного переплета. Изобретение предлагает компенсационные элементы, которые позволяют крепить элемент переплета к обеим внутренним поверхностям. Компенсационные элементы предотвращают отслаивание разделительного элемента переплета при расширении и сужении стеклопакета. Предложены и раскрыты различные примеры выполнения компенсационных элементов.

В соответствии с изобретением предусмотрен также разделительный элемент переплета с внутренними проходами, которые образуют теплоизолирующие полости. Эти полости выполнены с обеспечением сохранения конструктивной прочности элемента переплета при его упаковке, транспортировке и монтаже.

В соответствии с изобретением предусмотрен распорный элемент, снабженный проходом, который повышает его теплоизолирующие свойства. Конфигурация прохода обеспечивает прочность распорного элемента на сжатие. Конфигурация прохода может также способствовать регулированию распорного элемента в соответствии с перемещением стекол.

Краткое описание чертежей

Фиг.1 и 2 изображают известный из уровня техники элемент переплета D-образной формы,

фиг.3 изображает на виде спереди известное из уровня техники окно, имитирующее окно с разделительным переплетом, который состоит из верхней и нижней решеток, образованных разделительными элементами, причем каждая решетка образована двумя вертикальными и двумя горизонтальными элементами переплета,

фиг.4 изображает на виде, подобном фиг.3, известное из уровня техники окно, имеющее верхнюю и нижнюю решетки разделительного переплета, причем каждая решетка образована двумя вертикальными и одним горизонтальным элементами переплета,

фиг.5 изображает окно в разрезе по линии 5-5 на фиг.3 или 4,

фиг.6 изображает разделительный элемент переплета по изобретению в одном примере выполнения, в котором он содержит продольные проходы,

фиг.7А-7Е изображают разделительный элемент переплета по изобретению в других примерах выполнения,

фиг.8 изображает на виде спереди экструзионную головку, используемую для формования разделительного элемента переплета,

фиг.9 изображает экструзионную головку на виде сбоку,

фиг.10 изображает разделительный элемент переплета по изобретению в другом примере выполнения, в котором он содержит один проход и отличается от примеров выполнения по фиг.7А-7Е формой поперечного сечения элемента и прохода,

фиг.11 изображает разделительный элемент переплета по изобретению в следующем примере выполнения, в котором он содержит один проход и отличается от примеров выполнения по фиг.7А-7Е формой поперечного сечения элемента и прохода,

фиг.12 изображает в разрезе разделительный элемент переплета в следующем примере выполнения, в котором он содержит противолежащие компенсационные элементы и показан на этапе до нанесения клея, когда элемент переплета имеет высоту А, причем тело элемента переплета изготовлено из пенопласта и может быть снабжено влагопоглотителем,

фиг.13 изображает в разрезе разделительный элемент переплета по фиг.12 после нанесения клея на основания,

фиг.14 изображает разделительный элемент переплета, наложенный на внутреннюю поверхность первого стекла,

фиг.15 изображает второе стекло, которое накладывают на разделительный элемент переплета и прижимают вниз для надежного прилипания клея к поверхностям стекла, при этом элемент переплета сжимается до толщины В, меньшей, чем толщина А и А1, а конструкция элемента переплета предотвращает его продавливание и обеспечивает легкую установку,

фиг.16 изображает стеклопакет в положении покоя при нейтральном давлении, в котором элемент переплета сжат до высоты С, большей, чем В, но меньшей, чем А или А1, при этом компенсационные элементы выполнены в виде щелей, которые могут расширяться при удалении стекол друг от друга,

фиг.17 изображает разделительный элемент переплета в следующем примере выполнения с другими компенсационными элементами, при этом элемент переплета слегка сжат стеклами при нейтральном давлении, а конструкция элемента переплета предотвращает его продавливание и обеспечивает легкую установку,

фиг.18 изображает разделительный элемент переплета по фиг.17 в расправленном положении, при котором размер В больше А,

фиг.19 изображает в разрезе разделительный элемент переплета с противолежащими компенсационными элементами до нанесения клея на основания, когда элемент переплета имеет высоту А, а его тело изготовлено из пенопласта и может быть снабжено влагопоглотителем,

фиг.20 изображает в разрезе разделительный элемент переплета по фиг.19 после нанесения клея на основания,

фиг.21 изображает стекла, наложенные на разделительный элемент переплета и прижатые к нему для надежного прилипания клея к поверхностям стекол, при этом элемент переплета сжимается до толщины В, меньшей, чем толщина А и А1, а конструкция элемента переплета предотвращает его продавливание и обеспечивает легкую установку,

фиг.22 изображает стеклопакет в положении покоя при нейтральном давлении, в котором разделительный элемент переплета сжат до высоты С, большей, чем В, но меньшей, чем А или А1, при этом компенсационные элементы выполнены в виде щелей, которые могут расширяться при удалении стекол друг от друга,

фиг.23 изображает разделительный элемент переплета в альтернативном примере выполнения с другими компенсационными элементами, при этом элемент переплета слегка сжат стеклами при нейтральном давлении, а конструкция элемента переплета предотвращает его продавливание и обеспечивает легкую установку,

фиг.24 изображает разделительный элемент переплета по фиг.23 в расправленном положении, при котором размер В больше А,

фиг.25 изображает разделительный элемент переплета в альтернативном примере выполнения с другими компенсационными элементами, при этом элемент переплета слегка сжат стеклами при нейтральном давлении, а конструкция элемента переплета предотвращает его продавливание и обеспечивает легкую установку,

фиг.26 изображает разделительный элемент переплета по фиг.25 в расправленном положении, при котором размер В больше А,

фиг.27 изображает разделительный элемент переплета в альтернативном примере выполнения с другими компенсационными элементами, при этом элемент переплета слегка сжат стеклами при нейтральном давлении, а конструкция элемента переплета предотвращает его продавливание и обеспечивает легкую установку,

фиг.28 изображает разделительный элемент переплета по фиг.27 в расправленном положении, при котором размер В больше А,

фиг.29 изображает разделительный элемент переплета в альтернативном примере выполнения с другими компенсационными элементами, при этом элемент переплета слегка сжат стеклами при нейтральном давлении, а конструкция элемента переплета предотвращает его продавливание и обеспечивает легкую установку,

фиг.30 изображает элемент переплета по фиг.29 в расправленном положении, при котором размер В больше А,

фиг.31 изображает распорный элемент, содержащий теплоизолирующую полость, проходящую в продольном направлении внутри тела распорного элемента, при этом тело распорного элемента изготовлено из пенопласта и снабжено влагопоглотителем,

фиг.32 изображает распорный элемент, содержащий две изолирующие полости, проходящие в продольном направлении внутри тела распорного элемента, при этом тело распорного элемента изготовлено из пенопласта и снабжено влагопоглотителем,

фиг.33 изображает распорный элемент, содержащий две изолирующие полости, проходящие в продольном направлении внутри тела распорного элемента, при этом тело распорного элемента изготовлено из пенопласта и снабжено влагопоглотителем,

фиг.34 изображает распорный элемент в разрезе по линии 34-34 на фиг.33,

фиг.35 изображает распорный элемент, содержащий шесть изолирующих полостей, проходящих в продольном направлении внутри тела распорного элемента, при этом тело распорного элемента изготовлено из пенопласта и снабжено влагопоглотителем,

фиг.36 изображает распорный элемент в разрезе по линии 36-36 на фиг.35,

фиг.37 изображает распорный элемент, содержащий отстоящие друг от друга изолирующие полости, проходящие в продольном направлении внутри тела распорного элемента, при этом тело распорного элемента изготовлено из пенопласта и снабжено влагопоглотителем,

фиг.38 изображает распорный элемент в разрезе по линии 38-38 на фиг.37.

Аналогичные элементы обозначены одинаковыми позициями по всему тексту описания.

Осуществление изобретения

На фиг.3 и 4 показаны окна 10 и 12 известной конструкции с имитирующими переплеты решетками, разделяющими проходящий свет. Окно 10 представляет пример выполнения, в котором могут использоваться теплоизолирующие стеклопакеты 14 и 16. Стеклопакеты могут быть также встроены в двери зданий или подсобных помещений. Каждый стеклопакет 14 и 16 содержит две стеклянные панели или два стекла 18 и 20, удерживаемые на расстоянии друг от друга распорным элементом, который проходит по периметру и содержит влагопоглотитель.

На фиг.5 показана известная имитирующая переплет решетка для разделения света, в которой внутренние разделительные элементы 30, 32 переплета не прикреплены к внутренним поверхностям стекол 18, 20.

Все разделительные элементы переплета по изобретению в различных примерах выполнения обозначены общей позицией 100. В различных примерах выполнения элементы переплета имеют различные характеристики, которые будут описаны далее, и общие элементы, обозначенные одними и теми же позициями.

Внутренний разделительный элемент 100 переплета в первом примере выполнения показан на фиг.6. Он предназначен для непосредственного крепления к одному из стекол 18 или 20 с помощью соответствующего клея 101, как это описано в патенте США №5345743, включенном сюда в качестве ссылки. Клей 101 может быть нанесен на тело 102 элемента 100 при его изготовлении. Затем клей 101 закрывают защитным покрытием, которое отделяют перед креплением тела к стеклу 18 или 20. Защитное покрытие позволяет свертывать тело 102 в рулон для хранения и транспортировки. В каждом из примеров выполнения, которые будут описаны ниже, тело 102 предпочтительно изготовлено из гибкого пенопласта любого типа, используемого в данной области для изготовления пенопластовых распорных элементов. Тело 102 может быть снабжено также влагопоглотителем для придания разделительному элементу переплета осушающих свойств.

Тело 102 имеет два отстоящих друг от друга основания 103, по меньшей мере одно из которых предназначено для крепления к стеклу 18 или 20. В некоторых примерах выполнения тело 102 выполнено с возможностью крепления обоих оснований 103 к стеклам 18 и 20. Тело 102 имеет боковые стенки 105, которые определяют высоту тела 102 и соединяют основания 103.

Разделительный элемент 100 переплета содержит тело 102, которое образует по меньшей мере одну теплоизолирующую полость 104. Когда разделительные элементы 100 переплета находятся в контакте со стеклами 18 и 20, они действуют как тепловые мосты, передающие энергию через стеклопакет. Обычно полость 104 снижает эффективность теплового моста. Полость 104 проходит продольно и непрерывно внутри тела 102. В примере выполнения по фиг.6 тело 102 образует три теплоизолирующие полости 104. Каждая полость 104 имеет ширину или диаметр, равный или меньше расстояния, отделяющего одну полость 104 от другой. Промежуточные части 106 тела между полостями 104 обеспечивают конструктивную прочность тела 102 и позволяют свертывать его в рулон для хранения и транспортировки.

Другие конфигурации разделительных элементов 100 переплета представлены на фиг.7А-7Е и 10, 11. Одинаковые части элементов обозначены одними и теми же позициями. В этих примерах полости 104 и промежуточные части 106 тела расположены различным образом, при этом промежуточные части 106 тела предпочтительно имеют ширину, превышающую диаметр или ширину полостей 104. В других примерах выполнения полости 104 могут быть шире частей 106. На фиг.8 и 9 показана в качестве примера экструзионная головка 109 для изготовления тела 102 способом экструзии.

Тело 102 выполнено с возможностью свертывания в рулон для хранения и транспортировки, при этом оно не сминается. В том случае, когда тело 102 имеет прямоугольное поперечное сечение, более длинная сторона прямоугольника параллельна оси, вокруг которой разделительный элемент 100 свертывают в рулон. Элементы квадратного поперечного сечения могут свертываться в любом направлении, хотя предпочтительно, чтобы лапки 108, описанные далее, выступали с боковой стороны рулона. Для предотвращения смятия тела 102 при свертывании поперечное сечение тела предпочтительно больше поперечного сечения полости 104 или суммарного поперечного сечения полостей 104. В данном случае под площадью поперечного сечения тела подразумевается площадь только сплошных участков сечения, без изолирующих полостей. Соотношение площадей поперечного сечения тела 102 и полости 104 позволяет свертывать тело в рулон без значительного изменения его наружных размеров, так что рулон из разделительного элемента 100 не сминается вбок.

Тело 102 может также содержать гибкие лапки 108, которые прижимаются к стеклу напротив слоя клея 101. Лапки 108 могут упруго сжиматься, как показано в известном устройстве по патенту США №5345743, так что тело 102 имеет расправленное и сжатое состояние.

Два дополнительных примера выполнения разделительного элемента 100 переплета показаны на фиг.10 и 11, где теплоизолирующая полость выполнена прямоугольной.

Внутренний разделительный элемент 100 переплета в следующем примере выполнения показан на фиг.12-16. Он выполнен с возможностью перехода между сжатым положением по фиг.15 и расправленным положением по фиг.14, так что может быть прикреплен к обоим стеклам 18 и 20. Стекла 18 и 20 "пульсируют" при изменении давления и температуры. Они "пульсируют" также под действием порывов ветра, сближаясь и отдаляясь друг от друга. В известных решениях разделительных элементов переплета, прикрепленных к обоим стеклам 18 и 20, эти "пульсации" вызывают отслоение элемента от одного или обоих стекол, что портит внешний вид стеклопакета.

Внутренний разделительный элемент 100 переплета содержит два компенсационных элемента 150, которые позволяют телу 102 регулироваться в соответствии с различными размерами пространства между стеклами 18 и 20 без отслоения оснований 103 от стекол 18 и 20. В примерах выполнения по фиг.12-16 компенсационные элементы 150 выполнены в виде единичного гофра, образованного каждой боковой стенкой 105 тела 102 или частью стенки 105 и одним основанием 103. В примерах выполнения по фиг.12-16 гофр имеет V-образную форму. В контексте данной заявки термин "гофр" относится к V-образной или U-образной форме поперечного сечения боковой стенки 105. В примере по фиг.16 компенсационный элемент 150 выполнен в виде одного гофра, расположенного в каждой стенке 105 между основаниями 103. В примере по фиг.17 компенсационный элемент 150 выполнен в виде U-образного гофра с квадратным внутренним выступом. В примере по фиг.22 два отстоящих друг от друга единичных гофра образованы между частями боковых стенок 105 и каждым основанием 103. В примере по фиг.23 каждый компенсационный элемент 150 представляет собой единичный закругленный гофр U-образной формы. В примере по фиг.25 несколько гофр образуют компенсационный элемент.

В каждом из описанных примеров выполнения по фиг.12-26 компенсационные элементы 150 обеспечивают автоматическое регулирование высоты тела 102 в соответствии с расстоянием между стеклами 18 и 20 при их сближении или удалении друг от друга.

В примере выполнения по фиг.12-16 тело 102 имеет форму, показанную на фиг.12, и высоту А. Тело 102 может быть изготовлено способом экструзии или формования под давлением. Затем на основания 103 наносят клей 101. Общая высота тела 102 с клеем 101 обозначена А1. Клей может быть нанесен на тело 102 в процессе совместной экструзии. Далее тело 102 со слоями клея 101 укладывают на стекло 18, как показано на фиг.14. Пользователь укладывает разделительные элементы 100 переплета согласно желаемому рисунку переплета. Затем он накладывает стекло 20, как показано на фиг.15, и прижимает его сверху по стрелкам, чтобы прочно прикрепить стекла 18 и 20 к клею 101. Под давлением тело 102 складывается и имеет высоту В в полностью сжатом положении. На фиг.16 показан в разрезе полностью готовый стекпопакет в положении покоя. В этом положении тело 102 имеет высоту промежуточной величины между высотой полностью расправленного и высотой полностью сжатого элемента, так что высота тела 102 может регулироваться в соответствии с движением стекол в любом направлении: друг к другу или друг от друга. Высота тела 102 в положении покоя обозначена С. Высота С больше высоты В, но меньше высоты А1.

В примере выполнения по фиг.12-16 каждый компенсационный элемент 150 выполнен таким образом, что внутренние концы гофр примыкают друг к другу в сжатом положении тела по фиг.15. При этом наружные впадины гофр также закрываются, так что тело 102 может быть свернуто в рулон для хранения в этом сжатом состоянии.

На фиг.17 и 18 показан другой пример выполнения компенсационного элемента 150, в котором внутренняя поверхность каждого гофра также касается внутренней поверхности другого гофра в сжатом положении тела 102, показанном на фиг.17. В этом положении внутренняя полость тела 102 полностью закрыта. На фиг.18 показано полностью расправленное положение компенсационного элемента, в котором боковые стенки 105, по существу, прямые, а поперечное сечение тела 102, по существу, прямоугольное. Каждая боковая стенка 105 выполнена преднамеренно ослабленной в местах ее шарнирного складывания, так что стенки 105 складываются внутрь при переходе тела 102 из расправленного положения по фиг.18 в сжатое положение по фиг.17. Ослабленные участки могут быть выполнены более тонкими по сравнению с остальными участками стенок 105 или они могут иметь прорези для создания ослабленных зон шарнирного складывания. В варианте по фиг.17 и 18 размер В больше размера А.

В примере выполнения по фиг.19-22 разделительный элемент 100 переплета сходен с элементом переплета по фиг.12-16. Как показано на фиг.22, в положении покоя тело 102 имеет высоту С. На фиг.21 показано положение с полностью сложенными гофрами 150, так что тело 102 имеет высоту В. В полностью расправленном положении, которое не показано, разделительный элемент 100 переплета имеет высоту, по меньшей мере равную А1 (фиг.20). В этом примере выполнения каждый компенсационный элемент 150 образован частью боковой стенки 105 и частью основания 103. Промежуточный участок боковой стенки 105 расположен между противолежащими парами компенсационных элементов. Таким образом, тело 102 имеет четыре компенсационных элемента 150, при этом его конструкция такова, что полость 104 не закрывается полностью, и разделительный элемент 100 переплета сохраняет внутреннюю теплоизолирующую полость в полностью сжатом положении тела 102.

Следующий пример выполнения элемента 100 переплета с U-образными компенсационными элементами 150 показан на фиг.23 и 24, соответственно в сжатом и расправленном положениях. В сжатом положении стенки 105 складываются внутрь, но не касаются друг друга, так что теплоизолирующая полость 104 остается открытой и выполняет свою функцию. В альтернативных вариантах стенки 105 могут складываться внутрь до контакта друг с другом. При этом полость 104 будет разделяться на две полости. В расправленном положении по фиг.24 компенсационные элементы выпрямляются, и тело 102 имеет, по существу, прямоугольное поперечное сечение.

В примере выполнения разделительного элемента 100 переплета по фиг.25 и 26 компенсационные элементы 150 выполнены в виде ряда соединенных концами гофров, которые могут быть U-образными или V-образными. Компенсационные элементы 150 имеют такие размеры, что при их сжатии остается теплоизолирующая полость 104, фиг.25. В этом примере выполнения, как и в других описанных выше, в альтернативном варианте гофры могут иметь такие размеры, чтобы в сжатом положении они примыкали друг к другу с образованием сплошного тела 102. На фиг.26 показано расправленное положение тела 102 с раздвинутыми гофрами.

Альтернативный пример выполнения разделительного элемента 100 переплета показан на фиг.27 и 28. Здесь тело 102 образует щели 152, действующие в качестве компенсационных элементов. Щели 152 проходят внутрь от наружной поверхности каждой боковой стенки. Они позволяют телу 102 расправляться и регулироваться в соответствии с изменениями расстояния между стеклами 18 и 20, как показано на фиг.28. Щели 152 взаимно перекрываются таким образом, что от одного стекла 18 до другого стекла 20 нет прямого пути через тело 102 без пересечения щели 152. В показанном на фиг.27 и 28 примере две щели проходят внутрь от одной боковой стенки 105 и одна щель 152 - от другой боковой стенки. В примере выполнения по фиг.29 и 30 от каждой боковой стенки 105 внутрь проходит одна щель 152.

Различные примеры выполнения распорного элемента 300 по изобретению представлены на фиг.31-38. Распорные элементы 300 снабжены по меньшей мере одной теплоизолирующей полостью 302, образованной в теле 304 распорного элемента 300. Как показано на чертежах, каждый распорный элемент 300 выполнен с возможностью размещения с небольшим смещением внутрь от наружных кромок стекол 18 и 20 для образования канала уплотнения между стеклами 18 и 20 и обращенной наружу поверхностью 312 распорного элемента 300. Распорные элементы 300 образуют теплоизолирующую полость 306 между стеклами 18 и 20. Каждый распорный элемент 300 прикреплен к стеклам 18 и 20 посредством соответствующего клея 308 и герметика 310, расположенного в канале уплотнения. Герметик 310 препятствует проходу воздуха в теплоизолирующую полость 306 или из нее. Таким образом, герметик 310 в комбинации с распорным элементом 300 герметично закрывает полость 306 и обеспечивает теплоизолирующие свойства стеклопакета.

Один из общих недостатков распорных элементов состоит в том, что они образуют прямой тепловой мост между стеклами 18 и 20, допуская передачу тепловой энергии. Существуют различные решения для снижения до минимума нежелательного эффекта теплового моста. Согласно данному изобретению распорные элементы 300 содержат теплоизолирующие полости 302, заполненные воздухом, который имеет одну температуру и одно давление с воздухом в теплоизолирующей полости 306. Полости 302 снижают эффективность теплового моста и придают распорному элементу улучшенные теплоизолирующие свойства.

В примере выполнения по фиг.31 тело 304 содержит одну центральную теплоизолирующую полость 302, которая проходит непрерывно в продольном направлении в теле 304. В примере выполнения по фиг.32 тело 304 содержит две отстоящие друг от друга теплоизолирующие полости 302, проходящие непрерывно в продольном направлении в теле 304. Полости 302 отделены друг от друга промежуточной частью 314 тела, ширина которой больше диаметра каждой полости 302. В примере выполнения по фиг.33 тело 304 содержит две отстоящие друг от друга теплоизолирующие полости 302, проходящие непрерывно в продольном направлении в теле 304 на различной высоте. В примере выполнения по фиг.35 тело 304 содержит шесть полостей 302, расположенных парами по ширине и по три в ряд по высоте.

На фиг.37 и 38 показан пример выполнения распорного элемента 300, в котором теплоизолирующие полости 302 проходят в теле 304 прерывистым образом. Хотя в этом случае распорный элемент не имеет таких теплоизолирующих свойств, как в описанных выше примерах, он обладает большей прочностью, так как содержит опорные перемычки 320, разнесенные по всей длине тела 304.

Во всех описанных примерах выполнения тело 304 предпочтительно изготовлено из пенопласта, снабженного влагопоглотителем. В каждом из примеров выполнения барьер для влаги или пара может быть нанесен на три обращенные наружу стороны тела 304 для того, чтобы способствовать герметичному уплотнению теплоизолирующей полости 306.

В приведенном выше описании некоторые термины использовались в интересах краткости, ясности и лучшего их понимания. Эти термины, как и конкретные примеры выполнения со ссылками на чертежи, не носят ограничивающего характера. При осуществлении изобретения возможны различные изменения и модификации, не выходящие за пределы объема охраны.

1. Распорный элемент, выполненный с возможностью размещения между противоположными стеклами в стеклопакете, содержащий изготовленное из пенопласта тело, отличающийся тем, что в теле образован ряд закрытых теплоизолирующих полостей, расстояние между которыми равно или больше ширины каждой полости.

2. Элемент по п.1, отличающийся тем, что тело имеет продольное направление, а теплоизолирующие полости проходят в указанном продольном направлении.

3. Элемент по п.2, отличающийся тем, что теплоизолирующие полости проходят в продольном направлении непрерывно.

4. Элемент по п.1, отличающийся тем, что тело содержит влагопоглотитель.

5. Разделительный элемент переплета, выполненный с возможностью размещения между противоположными стеклами в стеклопакете, содержащий тело с двумя противолежащими основаниями, отстоящими друг от друга на высоту тела, причем каждое основание выполнено с возможностью прилегания к внутренней поверхности стекол; клеящий материал, нанесенный, по меньшей мере, на одно основание для прикрепления тела к одному из противоположных стекол, при этом основание с клеящим материалом определяет ширину тела, отличающийся тем, что в теле образована, по меньшей мере, одна теплоизолирующая полость, имеющая поперечное сечение, причем площадь сплошных участков поперечного сечения тела больше площади поперечного сечения теплоизолирующей полости.

6. Элемент по п.5, отличающийся тем, что в теле образован ряд отстоящих друг от друга теплоизолирующих полостей, причем каждая теплоизолирующая полость проходит непрерывно в продольном направлении.

7. Элемент по п.5, отличающийся тем, что в теле образован ряд отстоящих друг от друга теплоизолирующих полостей, причем расстояние между теплоизолирующими полостями равно или больше ширины каждой полости.

Приоритет по пунктам:

03.07.2002 по пп.1-7.

www.findpatent.ru

Крепежный элемент

Изобретение касается крепежного элемента для фиксации в просверленном отверстии. Крепежный элемент содержит стержневой участок и распорный элемент, причем на стержневом участке расположено распорное тело с распорными элементами. Распорный элемент имеет несколько дугообразных лепестков, причем каждый лепесток образован двумя ребрами, которые соединены хомутом. Ребра распорных лепестков вместе задают боковую поверхность (М) распорных элементов, которая представляет собой тело вращения, симметричное относительно продольной оси крепежного элемента. При этом хомут имеет дугообразную выпуклость, которая в радиальном направлении выступает за боковую поверхность (М). Это позволяет использовать крепежный элемент как в широком, так и в узком просверленном отверстии. 7 з.п. ф-лы, 2 ил.

Изобретение относится к крепежному элементу с признаками ограничительной части пункта 1 формулы изобретения.

Крепежный элемент такого типа для крепления анкерными болтами в просверленном отверстии известен из выложенного описания изобретения DE 4011229 A1. Представленный в этом описании крепежный элемент подходит, в частности, для крепления конструктивных элементов типа плит, например плит из природного камня, к несущим конструкциям. Этот крепежный элемент выполнен как анкерный дюбель для отверстий с поднутрениями и имеет стержневой участок и распорный элемент. На стержневом участке к его вводимому переднему концу примыкает расширяющееся в диаметре распорное тело, посредством которого распорный элемент может раздвигаться. Стержневой участок имеет, кроме того, на задней части средство приложения нагрузки. Распорный элемент состоит из проволочного кольца с согнутыми дугообразно вперед, в направлении распорного тела, распорными лепестками с двумя ребрами, соединенными U-образным хомутом на переднем конце. U-образный хомут в нераскрытом состоянии лежит на распорном теле. Кроме того, на стержневом участке крепежного элемента размещена распорная гильза. При движении распорной гильзы в направлении конусного распорного тела вдоль оси стержневого участка распорная гильза давит на распорный элемент через распорное тело, расширяющееся в направлении ввода, в результате чего распорные лепестки разжимаются таким образом, что они по меньшей мере, частично заполняют поднутрение просверленного отверстия. За счет раскрытия распорных лепестков крепежный элемент закрепляется в просверленном отверстии с геометрическим замыканием.

Для сверления отверстия используется сверлильный инструмент, который, в зависимости от степени износа, делает относительно широкое или узкое отверстие. При относительно широком просверленном отверстии с известным крепежным элементом может произойти так, что распорный элемент полностью не перекроет пространство между распорным телом и стеной просверленного отверстия, так что крепежный элемент не будет зафиксирован в просверленном отверстии.

Задача изобретения состоит в том, чтобы создать крепежный элемент, для которого допустимые отклонения сверлильного инструмента не будут критичны.

Эта задача согласно изобретению решается за счет крепежного элемента с признаками п. 1 формулы изобретения. Согласно изобретению крепежный элемент для закрепления в просверленном отверстии содержит стержневой участок и распорный элемент. На стержневом участке расположено распорное тело для разжимания распорного элемента. Стержневой участок, в частности, выполнен в форме конусного болта с коническим, в частности в форме усеченного конуса, распорным телом, которое расширяется в направлении ввода и располагается на переднем со стороны ввода конце стержневого участка. Кроме того, обычно стержневой участок имеет средство приложения нагрузки, например, резьбу. Распорный элемент обычно выполнен в форме гильзы, при этом «форма гильзы» означает, что распорный элемент по существу охватывает по окружности стержневой участок. В частности распорный элемент представляет собой замкнутую по окружности гильзу. Под «направлением ввода» или «стороной ввода» понимается направление или сторона, в котором/с которой крепежный элемент вводится в просверленное отверстие. Распорный элемент представляет собой несколько дугообразных распорных лепестков, причем каждый распорный лепесток образован двумя ребрами, соединенными хомутом. В частности ребра и хомут одного лепестка выполнены тонкостенными и/или в форме проволоки. Ребра распорных лепестков вместе определяют боковую поверхность распорного элемента, которая является телом вращения, симметричным относительно продольной оси крепежного элемента. Иначе выражаясь, ребра лежат на боковой поверхности тела вращательно-симметрично продольной оси, в частности, цилиндра или конуса.

Отличительным признаком крепежного элемента согласно изобретению является специальное конструктивное выполнение хомута одного или нескольких распорных лепестков. Согласно изобретению хомут по меньшей мере одного распорного лепестка имеет выпуклость, которая в радиальном направлении выступает над боковой поверхностью. За счет этого радиальная протяженность хомута больше, чем толщина материала хомута в радиальном направлении, вследствие чего достигается, что часть распорного лепестка в области хомута в разжатом состоянии дальше проникает в просверленное отверстие, в которое введен крепежный элемент. Распорный лепесток может, тем самым, также и в относительно широком просверленном отверстии пространство между стенкой просверленного отверстия и распорным телом перекрыть так, чтобы крепежный элемент в просверленном отверстии сидел прочно.

В предпочтительной форме выполнения крепежного элемента согласно изобретению хомут образует передний конец распорного лепестка. Тем самым хомут при разжимании распорного лепестка удаляется максимально далеко в радиальном направлении продольной оси анкера и двигается дальше всего в направлении стенки просверленного отверстия. Предпочтительно вершина дугообразной выпуклости направлена радиально наружу от распорного тела. Вершина выпуклости прилегает, тогда как первая часть хомута - к стенке просверленного отверстия. По сравнению с направленной внутрь выпуклостью возникает преимущество уменьшения распорных сил. Также является преимуществом, что дугообразная выпуклость проходит по существу по окружности. В частности, выпуклость проходит по одной оси и в форме моста по окружности. Если дугообразная выпуклость проходит по существу по окружности, и вершина направлена радиально наружу, то эта выпуклость действует как элемент шероховатости, своего рода зуба или ребра, который повышает силу трения между распорным элементом и стенкой просверленного отверстия, зацепляясь за неровности этой стенки.

В следующей предпочтительной форме выполнения крепежного элемента согласно изобретению выпуклость благодаря ее геометрической форме действует в радиальном направлении как листовая рессора. Если, например, выпуклость проходит по существу как мостик в одном направлении, например, по окружности, то эта выпуклость действует как листовая рессора. Что выпуклость действует в радиальном направлении как листовая пружина, имеет то преимущество, что хомут при разжимании может приспосабливаться к размеру и форме просверленного отверстия. Если бы хомут приспосабливался к размерам широкого просверленного отверстия только за счет утолщения материала или массивного рельефа, то в узком отверстии это привело бы к возникновению дополнительных нежелательных распорных сил, когда крепежный элемент раскрылся бы полностью. За счет выполнения геометрической формы выпуклости в виде листовой пружины возможно приспособление с относительно меньшей силой. Листовая пружина вжимается в тесное отверстие радиально, без возникновения распорных сил заметной величины. В частности, если хомут имеет небольшое поперечное сечение, например, выполнен в форме проволоки, то выпуклость относительно упруга и легко деформируется, так что она уже при незначительных силах в радиальном направлении действует как пружина.

В следующей предпочтительной форме выполнения крепежного элемента согласно изобретению распорные лепестки выполнены таким образом, что они сужаются в направлении своих свободных концов. В частности, U- или V-образный хомут, связывающий поперечные ребра, образует в направлении ввода передний конец распорного лепестка. Это дает то преимущество, что распорный лепесток при соприкосновении со стенкой просверленного отверстия может легче деформироваться, вследствие чего напряжения, которые могут возникать при соприкосновении крепежного элемента со стенками просверленного отверстия, когда распорный лепесток упрется в дно отверстия, снижаются.

Еще одно преимущество, что распорный элемент крепежного элемента согласно изобретению на своем заднем в направлении ввода конце имеет замкнутое кольцеобразное основное тело, на котором со стороны ввода расположены распорные лепестки. Замкнутое основное тело обеспечивает, чтобы распорный элемент даже при высоких нагрузках не вытягивается за распорное тело, и крепежный элемент был надежно зафиксирован.

Преимущество состоит в том, что распорный элемент крепежного элемента согласно изобретению представляет собой штампованную деталь, в частности гнутую в штампе деталь из метала. Это упрощает и делает дешевле изготовление распорного элемента и крепежного элемента согласно изобретению.

Изобретение далее разъясняется подробнее с помощью одного из примеров выполнения, изображенного на чертежах.

НА ЧЕРТЕЖАХ ПОКАЗАНО:

Фиг. 1 - крепежный элемент согласно изобретению в не раскрытом состоянии, вид в перспективе,

Фиг. 2 - изображение крепежного элемента с частичным разрезом.

На чертежах показан предлагаемый изобретением крепежный элемент 1 в не раскрытом состоянии, так, как он может вводиться в направлении ввода Е в непоказанное просверленное отверстие. Направление ввода Е ориентировано параллельно продольной оси А крепежного элемента 1. Крепежный элемент 1 выполнен как анкерный дюбель для анкерного крепления в неизображенном просверленном отверстии с поднутрением. Крепежный элемент 1 состоит из стержневого участка 2, распорного элемента 3 и распорной гильзы 4.

Стержневой участок 2 - это конусный болт с цилиндрическим участком 5 и примыкающим к нему со стороны ввода коническим участком 6, диаметр которого увеличивается в направлении ввода Е. Конический участок 6 образует распорное тело 8, которое имеет форму усеченного конуса и образует передний конец стержневого участка 2. Посредством распорного тела 8 распорный элемент 3 разжимается, когда он надвигается в направлении ввода Е на конический участок 6. Цилиндрический участок 5 имеет средство 7 приложения нагрузки в форме наружной резьбы. Средство 7 приложения нагрузки служит, например, для закрепления крепежного элемента 1 на неизображенной несущей конструкции.

Распорный элемент 3 образует на своем заднем конце кольцеобразное основное тело 10, которое кольцеобразно охватывает цилиндрический участок 5 стержневого участка 2 как замкнутая гильза. На основном теле 10 со стороны ввода расположены четыре распорных лепестка 11, которые по окружности отделены друг от друга выемками 12. Каждый распорный лепесток 11 имеет отверстие 13 в форме окруженного со всех сторон проема, который расположен примерно в середине соответствующего лепестка 11. Распорные лепестки 11, таким образом, имеют дугообразную форму, причем один распорный лепесток 11 образуется с помощью двух ребер 14 и U-образного хомута 15, причем хомут 15 связывает оба ребра 14 вместе. Хомут 15 образует передний конец распорного лепестка 11, который из-за U-образной формы хомута 15 сужается в направлении своего переднего конца.

Ребра 14 распорных лепестков 11 вместе задают боковую поверхность М распорного элемента 3, которая является телом вращения, симметричным относительно продольной оси А крепежного элемента 1, и имеет форму конуса. Другими словами, ребра 14 лежат на боковой поверхности М тела, симметричного относительно продольной оси. Хомут 15 образует дугообразную выпуклость 17, которая в радиальном направлении R выступает за боковую поверхность М и проходит по существу по одной оси по окружности. Вершина 18 выпуклости 17 указывает в радиальном направлении R наружу от распорного тела 8. Выступающая наружу выпуклость 17 действует в радиальном направлении как листовая пружина, которая может компенсировать отклонения по диаметру просверленного отверстия. В области выпуклости 17 радиальная протяженность хомута 15 больше толщины материала хомута 15, поэтому вершина 18 выпуклости 17 даже при относительно широком просверленном отверстии прилегает к стенкам просверленного отверстия. Если же просверленное отверстие, напротив, относительно узкое, то пружинящая выпуклость 17 сжимается в радиальном направлении, поэтому распорный элемент 3 и в узком просверленном отверстии может планомерно надвигаться на распорное тело 8, без возникновения нежелательных больших сил реакции материала стенки просверленного отверстия. В частности, с хомутом 15 проволочного типа выпуклость может быть сжата в радиальном направлении относительно легко. Под "проволочным типом" здесь понимается, что хомут 15 имеет сечение, размеры которого относительно протяженности хомута 15 по окружности относительно малы. В изображенном на чертежах крепежном элементе 1 согласно изобретению отношение протяженности Aj хомута 15 по окружности к толщине материала dj хомута 15 в радиальном направлении составляет примерно 2,5/1.

Распорная гильза 4 выполнена в форме полого цилиндрического тела. При этом образованная как цилиндрическое отверстие 16 полость имеет внутренний диаметр, который по существу соответствует внешнему диаметру цилиндрического участка 5 стержневого участка стержневого участка 2. Когда распорная гильза 4 сдвигается в направлении ввода Е силой действующей по оси, например, под действием неизображенного забивного инструмента, то распорная гильза 4 давит на распорный элемент 3 через распорное тело 8 так, что распорные лепестки 11 раскрываются в радиальном направлении R.

Чтобы при введенном в отверстие и распертом крепежном элементе 1 на выполненное в виде наружной резьбы средство приложения нагрузки 7 можно было навинтить гайку (не показана) так, чтобы при этом не вовлекался во вращение крепежный элемент 1, последний снабжен защитой от проворачивания. Первой частью такой защиты от проворачивания является носовидный выступ 9 на коническом участке 6 распорного тела 8. Другие части защиты от проворачивания образуют выемка 12 и распорный лепесток 11, к которому прилегает носовидный выступ 9 в неизображенном раскрытом состоянии. Средства защиты от проворачивания передают крутящий момент, возникающий при навинчивании гайки, на раскрытый распорный элемент 3 через фрикционное замыкание на неизображенную стенку просверленного отверстия. Поскольку распорный элемент 3 крепежного элемента 1 согласно изобретению за счет выпуклости 17 плотно прилегает к стенкам просверленного отверстия, то это надежно предотвращает проворачивание крепежного элемента 1 в просверленном отверстии.

Распорный элемент 3 крепежного элемента 1 изготавливается как гнутая в штампе деталь из метала. Стержневой участок 2 тоже изготовлен из метала не требующим больших затрат методом холодной обработки нелистового материала давлением. Распорная гильза 4, напротив, выполнена из синтетического материала, армированного волокном, методом литья под давлением. Крепежный элемент согласно изобретению не требует высоких затрат в производстве, эффективный благодаря своему конструктивному выполнению и легко монтируемый.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

1. Крепежный элемент

2. Стержневой участок

3. Распорный элемент

4. Распорная гильза

5. Цилиндрический участок

6. Конический участок

7. Средство приложения нагрузки

8. Распорное тело

9. Носовидный выступ

10. Основное тело

11. Распорный лепесток

12. Выемка

13. Отверстие

14. Ребро

15. Хомут

16. Просверленное отверстие

17. Выпуклость

18. Вершина выпуклости 17

Е Направление ввода

А Продольная ось

R Радиальное направление

Aj Протяженность хомута 15 по окружности

dj Толщина хомута 15 в радиальном направлении R

М Боковая поверхность

1. Крепежный элемент (1) для фиксации в просверленном отверстии,- со стержневым участком (2) и распорным элементом (3),- причем на стержневом участке (2) расположено распорное тело (8) для раскрытия распорного элемента (3),- причем распорный элемент (3) имеет несколько дугообразных распорных лепестков (11),- причем каждый распорный лепесток (11) образован двумя ребрами (14), которые соединены хомутом (15),- причем ребра (14) распорных лепестков (11) вместе задают боковую поверхность распорного элемента (3), которая образует тело вращения, симметричное относительно продольной оси (А) крепежного элемента (1),отличающийся тем, что хомут (15) по меньшей мере одного распорного лепестка (11) имеет дугообразную выпуклость (17), которая в радиальном направлении (R) выступает за боковую поверхность (М).

2. Крепежный элемент по п. 1, отличающийся тем, что хомут (15) образует передний конец распорного лепестка (11).

3. Крепежный элемент по п. 1 или 2, отличающийся тем, что вершина (18) дугообразной выпуклости (17) направлена радиально наружу от распорного тела (8).

4. Крепежный элемент по п. 1, отличающийся тем, что дугообразная выпуклость (17), по существу, проходит в окружном направлении.

5. Крепежный элемент по п. 1, отличающийся тем, что дугообразная выпуклость (17) в радиальном направлении (R) действует как листовая пружина.

6. Крепежный элемент по п. 1, отличающийся тем, что распорный лепесток (11) сужается к своему переднему концу.

7. Крепежный элемент по п. 1, отличающийся тем, что распорный элемент (3) на своем заднем в направлении ввода (Е) конце имеет замкнутое основное тело (10), на котором расположены распорные лепестки (11).

8. Крепежный элемент по п. 1, отличающийся тем, что распорный элемент (3) является штампованной деталью, в частности, изогнутой в гибочном штампе.

www.findpatent.ru

Крепежная деталь с распорным элементом

Крепежная деталь с распорным элементом предназначена для закрепления предмета на строительной детали. В крепежной детали на части ее длины в зоне хвостовика выполнена продольная клинообразная канавка с уменьшающейся глубиной в направлении к ее переднему торцу, в которой размещен распорный элемент. Этот элемент выполнен в виде клина, наружная поверхность которого выполнена с зубцами, выступающими по меньшей мере на части своей высоты за пределы наружной поверхности крепежной детали в зоне хвостовика. Поверхность дна продольной клинообразной канавки в зоне ее уменьшающейся глубины переходит в наружную поверхность крепежной детали в зоне хвостовика. Наибольшая глубина продольной клинообразной канавки может быть равна по меньшей мере половине диаметра крепежной детали в зоне хвостовика. Распорный элемент может быть установлен в упомянутой канавке на слое скольжения, например, в виде пластмассовой пластинки. На переднем торце крепежной детали со стороны хвостовика может быть выполнен торцевой выступ уменьшенного диаметра с возможностью образования соскабливающей кромки. На суживающемся конце распорного элемента в виде клина может быть выполнен входной скос до вершины первого зубца. 11 з.п. ф-лы, 5 ил.

Изобретение относится к крепежной детали с распорным элементом, содержащей удерживающее средство для закрепления предмета на строительной детали.

Из выложенной заявки ФРГ DE-OS N 2914739, кл. F 16 B 13/08, 30.10.80 известна крепежная деталь с распорным элементом, содержащая удерживающее средство для закрепления предмета на строительной детали, расположенное со стороны заднего торца крепежной детали, противоположного ее хвостовику, и распорный элемент, причем на части длины крепежной детали в зоне хвостовика на заданном расстоянии от ее переднего торца выполнена продольная клинообразная канавка с уменьшающейся глубиной в направлении к этому торцу, а распорный элемент выполнен в виде клина, размещенного в продольной клинообразной канавке с возможностью перемещения по ее дну в направлении к переднему торцу крепежной детали и наружная поверхность которого выполнена с зубцами, выступающими по меньшей мере на части своей высоты за пределы наружной поверхности крепежной детали в зоне хвостовика. Недостатком известной крепежной детали является то, что распорный элемент имеет на своей наружной поверхности зубцы, образующие прямые кромки, выступающие за хвостовик поперечно к продольному направлению. Эти кромки, занимающие всю ширину распорного элемента, при забивании крепежной детали в строительную деталь оказывают высокое сопротивление, которое в особенности в строительной детали, выполненной из бетона, помимо высокого и малоспособствующего удобству сборки сопротивления забиванию, может привести также к повреждениям крепежной детали, отрицательно сказывающимся на функции закрепления. Кроме того, при забивании распорного элемента соскабливается материал с внутренней стенки просверленного отверстия. Этот материал собирается в продольной канавке и при определенных обстоятельствах может привести к заклиниванию рапсорного элемента в продольной канавке. Вследствие этого возможность перемещения распорного элемента в продольной канавке ухудшается настолько, что становится невозможным дополнительное распирание после закрепления в случае расширения просверленного отверстия за счет трещинообразования. Из-за этих недостатков известная крепежная деталь не годится для применения в зоне растяжения, в которой возникают трещины. Другой причиной непригодности известной крепежной детали в зоне растяжения и при сравнительно низких значениях сил крепления (в том числе в неимеющем трещин бетоне) является органические продольной канавки опорной поверхностью относительно переднего торцевого конца крепежной детали. За счет этого, с одной стороны, может обеспечиваться лишь незначительный угол подъема поверхности дна продольной канавки, а с другой - необходимо значительно сократить длину распорного элемента по отношению к длине продольной канавки для обеспечения при закреплении достаточного пути перемещения. Кроме того, если происходит еще и расширение просверленного отверстия, вследствие трещинообразования имеется опасность, что распорный элемент упрется в переднюю опорную поверхность продольной канавки и не даст возможности дополнительного распирания. Эта ситуация может, например, возникнуть тогда, когда при изготовлении просверленного отверстия для крепежной детали оно получится немного большим, чем это требуется. Задача изобретения - усовершенствование крепежной детали вышеуказанного типа таким образом, чтобы крепежная деталь могла забиваться с небольшим сопротивлением и легко закрепляться в строительной детали и в том случае, если вследствие трещинообразования произошло расширение просверленного отверстия. Задача решается тем, что в крепежной детали с распорным элементом, содержащей удерживающее средство для закрепления предмета на строительной детали, расположенное со стороны заднего торца крепежной детали, противоположного ее хвостовику, и распорный элемент, причем на части длины крепежной детали в зоне хвостовика на заданном расстоянии от ее переднего торца выполнена продольная клинообразная канавка с уменьшающейся глубиной в направлении к этому торцу, а распорный элемент выполнен в виде клина, размещенного в продольной клинообразной канавке с возможностью перемещения по ее дну в направлении к переднему торцу крепежной детали и наружная поверхность которого выполнена с зубцами, выступающими по меньшей мере на части своей высоты за пределы наружной поверхности крепежной детали в зоне хвостовика, согласно изобретению поверхности дна продольной клинообразной канавки в зоне ее уменьшающейся глубины переходит в наружную поверхность крепежной детали в зоне хвостовика. За счет клина, вводимого в продольную канавку хвостовика крепежной детали, наружная поверхность которого выполнена крышеобразно и снабжена на части длины выступающими за хвостовик зубцами, при забивании в предварительно подготовленное просверленное отверстие соскабливаются только риски. Так как в стенку отверстия внедряется только вершина зубчатого клина, при забивании крепежной детали следует преодолеть небольшое сопротивление. Внедрение зубцов предотвращает проворачивание крепежной детали при навинчивании гайки при закреплении крепежной детали. Далее сцепления зубцов, выполненных крышеобразно, со стенками просверленного отверстия достаточно, чтобы держать клин без смещения и аксиально перемещать хвостовик относительно клина. За счет повышающейся поверхности дна продольной канавки клин отжимается радиально наружу в стенку просверленного отверстия, причем за счет крышеобразной формы зубцов уменьшается также сопротивление забиванию наружной поверхности клина в стенку просверленного отверстия. Вследствие этого для закрепления необходим также очень небольшой момент завинчивания. Кроме того, так как продольная клинообразная канавка выполнена на части длины крепежной детали со стороны ее хвостовика на заданном расстоянии от ее заднего торца с уменьшающейся глубиной в направлении этого торца, то можно, во-первых, применять более длинный распорный элемент с большей поверхностью прижима, в во-вторых за счет более крутого угла подъема поверхности дна при меньших осевых смещениях достигать большего радиального распирания. При расширившемся отверстии клин может в случае необходимости смещаться на часть своей длины и за пределы продольной канавки, благодаря чему для закрепления может использоваться вся длина хвостовика. Особенно предпочтительным для удерживающей способности и возможности дополнительного распирания крепежной детали является выполнение, при котором продольная канавка на своем обращенном к заднему торцу крепежной детали конце, имеет наибольшую глубину, по меньшей мере равную половине диаметра хвостовика, а угол подъема поверхности дна 10 - 15o, в частности 11 - 13o. Целесообразно, чтобы распорный элемент в виде клина был установлен в продольной клинообразной канавке на слое скольжения, при этом в качестве слоя скольжения может быть использована пластмассовая пластинка, соответствующая поверхности дна продольной клинообразной канавки. Дополнительное уменьшение сопротивления забиванию обеспечивается тем, чтобы зубцы распорного элемента по отношению друг к другу выполнены с незначительно уменьшающейся высотой в направлении к заднему торцу крепежной детали в зоне хвостовика. В другом варианте исполнения распорный элемент в виде клина установлен в продольной клинообразной канавке с упором в ее торцевую стенку, обращенную в сторону заднего торца крепежной детали в зоне хвостовика, причем торцовая стенка этой канавки выполнена вогнутой с постоянным радиусом кривизны. Крепежная деталь может быть снабжена ограничительным элементом, удерживающим распорный элемент в виде клина в продольной клинообразной канавке. В еще одном предпочтительном варианте исполнения зубцы распорного элемента в виде клина выполнена с разными боковыми сторонами, причем короткая боковая сторона зубцов обращена в сторону заднего торца крепежной детали в зоне хвостовика. Желательно, чтобы на заднем торце крепежной детали со стороны хвостовика был выполнен торцовой выступ уменьшенного диаметра с возможностью образования соскабливающей кромки. Предпочтительно на суживающемся конце распорного элемента в виде клина выполнить входной скос до вершины первого зубца. Целесообразно, чтобы длина входного скоса распорного элемента соответствовала по меньшей мере длине двух зубцов, при этом наиболее предпочтительно, чтобы угол входного скоса распорного элемента соответствовал приблизительно углу подъема поверхности дна продольной клинообразной канавки. На фиг. 1 показана крепежная деталь, введенная в отверстие, просверленное в строительной детали с клином, вложенным в его распорной зоне в продольную канавку; на фиг. 2 - частичный продольный разрез крепежной детали на фиг. 1 в положении закрепления; фиг. 3 - поперечное сечение крепежной детали на фиг. 2 по линии разреза А-А; на фиг. 4 - вид сбоку на крепежную деталь с клином, имеющим входной скос; фиг. 5 - вид сверху на клин на фиг. 4. Крепежная деталь, представленная на фиг. 1, имеет хвостовик 2 с наружной резьбой 3 на заднем торце 4 и распорной зоной, образованной профильной канавкой 5 с U-образным сечением и клином 6, вложенным в продольную канавку 5. Клин 6, легко перемещающийся в продольной канавке 5, удерживается с помощью удерживающего элемента 7. В примере выполнения это выдавленный желобок. Клин 6 имеет на своей поверхности (наружной) зубцы 8, которые в поперечном сечении выполнены крышеобразно (фиг. 3). При забивании крепежной детали 1 в просверленное отверстие 9 строительной детали 10 клин 6 находится в своем самом глубоком положении, в котором задняя сформованная полукруглой торцовая сторона 11 клина 6 прилегает к выполненному также полукруглым и служащему в качестве упора 12 ограничению продольной канавки 5. В этом положении зубцы 8 выступают на части своей высоты за хвостовик 2 крепежной детали. Для того, чтобы соскоблить буровую муку со стенки просверленного отверстия при забивании крепежной детали 1 в отверстие 9, передний торце 13 крепежной детали 1 выполнен в виде выступа 14 уменьшенного диаметра, с помощью которого образуется соскабливающая кромка 15. Крепежная деталь забивается в отверстие через подлежащий закреплению предмет 16. Путем навинчивания гайки 17 на выступающий резьбовой участок 3, хвостовик 2 аксиально перемещается относительно клина 6 в направлении устья просверленного отверстия таким образом, что клин 6 выжимается радиально наружу через поднимающуюся поверхность 18 продольной канавки 5 (фиг. 2), при этом зубцы 8 клина 6 внедряются в стенку просверленного отверстия и вызывают закрепление крепежной детали. Зубцы 8 имеют профиль зубьев пилы, причем боковые стороны 19 для уменьшения сопротивления забиванию скошены к переднему торцу 13. Для того, чтобы и в экстремальных условиях обеспечить благоприятную характеристику скольжения, между клином 6 и поверхностью 18 дна продольной канавки 5 размещен слой скольжения 20 в виде пластмассового вкладыша, покрытия и т.п. Благоприятная характеристика скольжения может достигаться также за счет соответствующей обработки поверхности опорной поверхности клина 6 или поверхности 18 дна продольной канавки 5. На фиг. 3 показано поперечное сечение крепежной детали по линии разреза А-А, показанного на фиг. 2. Выполнение зуба 8 в форме крышки способствует глубокому проникновению клина 6 в стенку просверленного отверстия строительной детали 10. В зоне ножки 21 зубца задействуется вся ширина клина 6, поэтому при сравнительно низком крутящем моменте для осевого смещения может обеспечиваться высокий эффект закрепления с помощью крепежной детали согласно изобретению. В крепежной детали 1 (фиг. 4 и 5) клин 6, вложенный в продольную канавку 5, имеет входной скос 21, проходящий от переднего конца клина 6 до вершины зуба 8. Длина входного скоса 21 соответствует, приблизительно длине двух зубцов 8. Кроме того, угол () входного скоса 21 может соответствовать, приблизительно, углу подъема () поверхности 18 дна продольной канавки 5.Формула изобретения

1. Крепежная деталь с распорным элементом, содержащая удерживающее средство для закрепления предмета на строительной детали, расположенное со стороны заднего торца крепежной детали, противоположного ее хвостовику, и распорный элемент, причем на части длины крепежной детали в зоне хвостовика на заданном расстоянии от ее переднего торца выполнена продольная клинообразная канавка с уменьшающейся глубиной в направлении к этому торцу, а распорный элемент выполнен в виде клина, размещенного в продольной клинообразной канавке с возможностью перемещения по ее дну в направлении к переднему торцу крепежной детали и наружная поверхность которого выполнена с зубцами, выступающими по меньшей мере на части своей высоты за пределы наружной поверхности крепежной детали в зоне хвостовика, отличающаяся тем, что поверхность дна продольной клинообразной канавки в зоне ее уменьшающейся глубины переходит в наружную поверхность крепежной детали в зоне хвостовика. 2. Крепежная деталь по п.1, отличающаяся тем, что наибольшая глубина продольной клинообразной канавки равна, по меньшей мере, половине диаметра крепежной детали в зоне хвостовика, а угол подъема поверхности ее дна составляет (10 - 15)o, в частности (11 - 13)o. 3. Крепежная деталь по п.1, отличающаяся тем, что распорный элемент в виде клина установлен в продольный клинообразной канавке на слое скольжения. 4. Крепежная деталь по п.3, отличающаяся тем, что в качестве слоя скольжения использована пластмассовая пластинка, соответствующая поверхности дна продольной клинообразной канавки. 5. Крепежная деталь по п. 1, отличающаяся тем, что зубцы распорного элемента по отношению друг к другу выполнены с незначительно уменьшающейся высотой в направлении к переднему торцу крепежной детали в зоне хвостовика. 6. Крепежная деталь по п.1, отличающаяся тем, что распорный элемент в виде клина установлен в продольной клинообразной канавке с упором в ее торцевую стенку, обращенную в сторону переднего торца крепежной детали в зоне хвостовика, причем торцевая стенка этой канавки выполнена вогнутой с постоянным радиусом кривизны. 7. Крепежная деталь по п.1, отличающаяся тем, что снабжена ограничительным элементом, удерживающим распорный элемент в виде клина в продольной клинообразной канавке. 8. Крепежная деталь по п.1, отличающаяся тем, что зубцы распорного элемента в виде клина выполнены с разными боковыми сторонами, причем короткая боковая сторона зубцов обращена в сторону переднего торца крепежной детали в зоне хвостовика. 9. Крепежная деталь по п.1, отличающаяся тем, что на ее переднем торце со стороны хвостовика выполнен торцовый выступ уменьшенного диаметра с возможностью образования соскабливающей кромки. 10. Крепежная деталь по п.1, отличающаяся тем, что на суживающемся конце распорного элемента в виде клина выполнен входной скос до вершины первого зубца. 11. Крепежная деталь по п.1, отличающаяся тем, что длина входного скоса распорного элемента соответствует по меньшей мере длине двух зубцов. 12. Крепежная деталь по п.11, отличающаяся тем, что угол входного скоса распорного элемента соответствует, приблизительно, углу подъема поверхности дна продольной клинообразной канавки. Приоритет по пунктам: 17.10.94 по пп.1 - 9; 23.11.94 по пп.10 - 12.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5www.findpatent.ru

Распорный элемент 350 мм, рэ фасадный дюбель | Festima.Ru