ГОСТ 18869-73 Резцы токарные проходные прямые из быстрорежущей стали. Конструкция и размеры (с Изменениями N 1, 2). Резец проходной прямой углы

ГОСТ 18869-73 Резцы токарные проходные прямые из быстрорежущей стали. Конструкция и размеры (с Изменениями N 1, 2). Прямой проходной резец углы

ГОСТ 18869-73 Резцы токарные проходные прямые из быстрорежущей стали. Конструкция и размеры (с Изменениями N 1, 2), ГОСТ от 07 июня 1973 года №18869-73

ГОСТ 18869-73

Группа Г23

РЕЗЦЫ ТОКАРНЫЕ ПРОХОДНЫЕ ПРЯМЫЕ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ

Конструкция и размеры

HSS strainght bullnose turing tools. Design and dimensions

МКС 25.100.10

Дата введения 1974-07-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 7 июня 1973 г. N 1428 Ограничение срока действия снято Постановлением Госстандарта СССР от 23.01.81 N 222ВЗАМЕН ГОСТ 10043-62 в части типа II; МН 641-64; МН 642-64; МН 643-64ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в январе 1981 г., декабре 1984 г. (ИУС 4-81, 3-85)

1. Настоящий стандарт распространяется на токарные проходные прямые резцы с углами ; ; общего назначения из быстрорежущей стали.

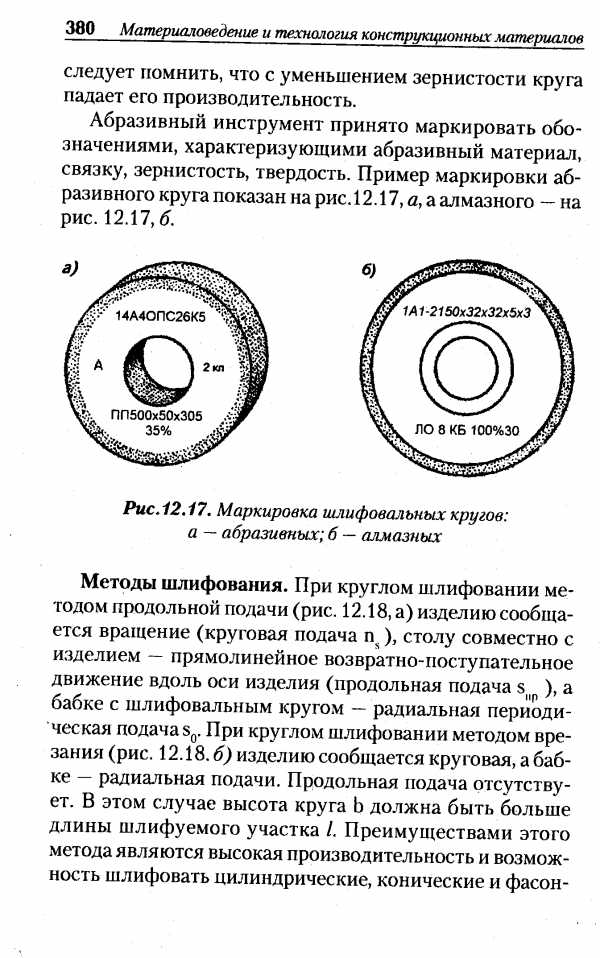

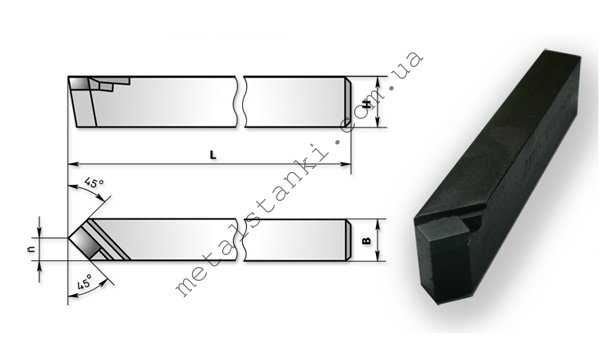

2. Конструкция и основные размеры резцов должны соответствовать указанным на черт.1, 2 и в табл.1, 2.

Резцы с углом в плане и

Черт.1

Таблица 1

Размеры, мм

Резцы | ||||||||||

Правые | Левые | Испол- нение | Сечение резца | при | при | Форма пластин по ГОСТ 2379-77 | ||||

Обозначение | Приме- няемость | Обозначение | Приме- няемость | |||||||

2100-0551 | 2100-0552 | |||||||||

pellete.ru

ГОСТ 18869-73 Резцы токарные проходные прямые из быстрорежущей стали. Конструкция и размеры (с Изменениями N 1, 2), ГОСТ от 07 июня 1973 года №18869-73

ГОСТ 18869-73

Группа Г23

РЕЗЦЫ ТОКАРНЫЕ ПРОХОДНЫЕ ПРЯМЫЕ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ

Конструкция и размеры

HSS strainght bullnose turing tools. Design and dimensions

МКС 25.100.10

Дата введения 1974-07-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 7 июня 1973 г. N 1428 Ограничение срока действия снято Постановлением Госстандарта СССР от 23.01.81 N 222ВЗАМЕН ГОСТ 10043-62 в части типа II; МН 641-64; МН 642-64; МН 643-64ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в январе 1981 г., декабре 1984 г. (ИУС 4-81, 3-85)

1. Настоящий стандарт распространяется на токарные проходные прямые резцы с углами ; ; общего назначения из быстрорежущей стали.

2. Конструкция и основные размеры резцов должны соответствовать указанным на черт.1, 2 и в табл.1, 2.

Резцы с углом в плане и

Черт.1

Таблица 1

Размеры, мм

Резцы | ||||||||||

Правые | Левые | Испол- нение | Сечение резца | при | при | Форма пластин по ГОСТ 2379-77 | ||||

Обозначение | Приме- няемость | Обозначение | Приме- няемость | |||||||

2100-0551 | 2100-0552 | 4х4 | 1,5 | |||||||

2100-0553 | 2100-0554 | 50 | - | 2,0 | - | |||||

2100-0555 | 2100-0556 | 8х8 | 4,0 | |||||||

2100-0651 | 2100-0652 | - | 3,0 | - | ||||||

2100-0557 | 2100-0558 | 10х10 | 60 | 6,0 | - | |||||

2100-0653 | 2100-0654 | 1 | - | 4,5 | ||||||

2100-0559 | 2100-0560 | 12х12 | 70 | 30 | 7,0 | - | ||||

2100-0655 | 2100-0656 | - | ||||||||

2100-0569 | 2100-0570 | 16х10 | 100 | 6,0 | - | 56 | ||||

2100-0665 | 2100-0666 | - | 4,5 | 57 | ||||||

2100-0561 | 2100-0562 | 16х16 | 80 | 9,0 | - | 56 | ||||

2100-0657 | 2100-0658 | - | 7,0 | 57 | ||||||

2100-0571 | 2100-0572 | 20х12 | 7,0 | - | 56 | |||||

2100-0667 | 2100-0668 | 2 | 40 | - | 6,0 | |||||

2100-0563 | 2100-0564 | 20х20 | 120 | 12,0 | - | 56 | ||||

2100-0659 | 2100-0660 | - | 9,0 | 57 | ||||||

2100-0565 | 2100-0566 | 25х16 | 140 | 50 | 9,0 | - | 56 | |||

2100-0661 | 2100-0662 | - | 7,0 | 57 | ||||||

2100-0567 | 2100-0568 | 32х20 | 170 | 60 | 12,0 | - | 56 | |||

2100-0663 | 2100-0664 | - | 9,0 | 57 | ||||||

Пример условного обозначения правого резца сечением мм, при :

Резец 2100-0657 ГОСТ 18869-73

Резцы с углом в плане

Черт.2

Таблица 2

Размеры, мм

Резцы | |||||||||

правые | левые | Исполнение | Сечение резца | Форма пластин по ГОСТ 2379-77 | |||||

Обозначение | Приме- няемость | Обозначение | Приме- няемость | ||||||

2100-0751 | 2100-0752 | 6х6 | 50 | - | 2 | ||||

2100-0753 | 2100-0754 | 8х8 | - | ||||||

2100-0755 | 2100-0756 | 1 | 10х10 | 60 | |||||

2100-0757 | 2100-0758 | 12х12 | 70 | 3 | |||||

2100-0763 | 2100-0764 | 16х10 | 100 | 30 | 58 | ||||

2100-0759 | 2100-0760 | 16х16 | 80 | 4 | |||||

2100-0765 | 2100-0766 | 2 | 20х12 | 100 | 3 | ||||

2100-0761 | 2100-0762 | 20х20 | 40 | 5 | 58 Тип 1 | ||||

2100-0767 | 2100-0768 | 25х16 | 120 | 4 | |||||

2100-0769 | 2100-0770 | 32х20 | 140 | 50 | 5 | ||||

Пример условного обозначения правого резца сечением мм:

Резец 2100-0759 ГОСТ 18869-73

(Измененная редакция, Изм. N 1, 2).

3. По согласованию с потребителем допускается резцы с углом и исполнения 2 изготовлять с пластинами формы 44 и 45 по ГОСТ 2379-77. (Измененная редакция, Изм. N 1).

4. Величины радиусов скруглений и фасок, не указанные в настоящем стандарте, принимаются по технологическим соображениям.

5. Элементы конструкций и геометрические параметры резцов указаны в приложении.

6. Передний угол резцов должен быть равен 16°.

7. Форма заточки передней поверхности и доводка режущей части указаны в приложении 2 к ГОСТ 18868-73.

8. Технические требования - по ГОСТ 10047-62.

9. Маркировать - по ГОСТ 10047-62 с добавлением обозначения резца.

ПРИЛОЖЕНИЕ (рекомендуемое). ЭЛЕМЕНТЫ КОНСТРУКЦИЙ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЗЦОВ

ПРИЛОЖЕНИЕ Рекомендуемое

Элементы конструкций и геометрические параметры резцов указаны на черт.1-3 и в табл.1-3.

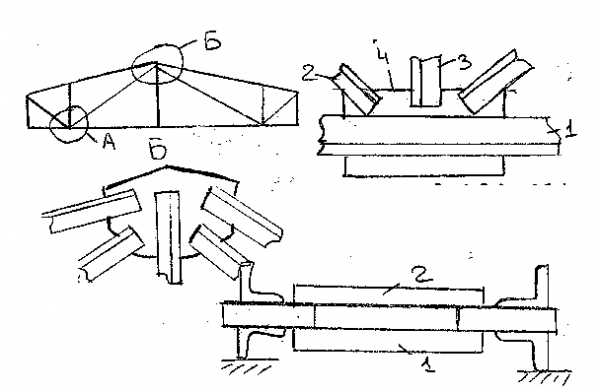

Черт.1

Резцы с углом в плане

Черт.1

Таблица 1

Размеры, мм

Сечение резца | Номера пластин по ГОСТ 2379-77 | ||

правых | левых | ||

4х4 | 6 | ||

6х6 | |||

8х8 | 8 | - | - |

10х10 | |||

12х12 | 10 | ||

16х10 | 8 | 5609 | 5610 |

16х16 | 12 | 5611 | 5612 |

20х12 | 10 | 5601 | 5602 |

20х20 | 15 | 5603 | 5604 |

25х16 | 12 | 5605 | 5606 |

32х20 | 15 | 5607 | 5608 |

Черт.2

Резцы с углом в плане

Черт.2

Таблица 2

Размеры, мм

Сечение резца | Номера пластин по ГОСТ 2379-77 | ||

правых | левых | ||

8х8 | 8 | ||

10х10 | - | - | |

12x12 | 10 | ||

16х10 | 8 | 5709 | 5710 |

16х16 | 12 | 5711 | 5712 |

20х12 | 10 | 5701 | 5702 |

20х20 | 12 | 5703 | 5704 |

25х16 | 5705 | 5706 | |

32х20 | 15 | 5707 | 5708 |

Черт.3

Резцы с углом в плане

Черт.3

Таблица 3

Размеры, мм

Сечение резца | Номера пластин по ГОСТ 2379-77 | |

6х6 | 4 | |

8х8 | 6 | |

10х10 | 8 | - |

12х12 | 10 | |

16х10 | 8 | 5808 |

16х16 | 12 | 5809 |

20х12 | 10 | 5801 |

20х20 | 15 | 5802 |

25х16 | 12 | 5803 |

32х20 | 15 | 5804 |

ПРИЛОЖЕНИЕ. (Измененная редакция, Изм. N 1, 2).

Текст документа сверен по:официальное изданиеРезцы. Конструкция и размеры. Часть 1: Сб. ГОСТов. - М.: ИПК Издательство стандартов, 2003

docs.cntd.ru

Главный угол в плане φ резца

Главный угол в плане φ определяет соотношение между шириной и толщиной среза при постоянных значениях подачи и глубины резания. С уменьшением главного угла в плане φ уменьшается толщина среза и увеличивается его ширина. Это приводит к увеличению активной длины кромки, т. е. длины, находящейся в соприкосновении с заготовкой. Сила и температура резания, приходящиеся на единицу длины кромки, уменьшаются, а вместе с этим снижается и износ резца. С уменьшением угла φ резко возрастает радиальная составляющая силы резания Ру, что может повести к прогибу заготовки и даже к вырыванию ее из центров при недостаточном креплении. Одновременно могут появиться и вибрации при работе.

Экспернментальные работы показывают, что с уменьшением угла φ при постоянной подаче стойкость резца резко увеличивается, тогда как при постоянной толщине среза стойкость резца остается почти постоянной вне зависимости от изменения угла φ. Отсюда следует, что на стойкость резца оказывает влияние в основном толщина среза - примерно такое же, как и угол φ. С увеличением толщины среза степень влияния ее на стойкость возрастает. Следовательно, для повышения производительности рекомендуется применять малые углы φ при постоянной толщине среза, максимально допустимой в отношении прочности режущей кромки и при соответствующем (возможном) повышении подачи согласно формуле s=a/sin φ .Такой выбор режима резания возможен только при условии жесткости и виброустойчивости системы СПИД и при небольшом припуске на обработку. Рекомендуется применять углы в плане φ (в град.):

Для чистовой обработки в жестких условиях ... 10-20

При обработке в жестких условиях, если l/d <6 ... 30-45

При работе в нежестких условиях l/d=6-12 ... 60-75

При обработке длинных заготовок малого диаметра l/d>12 ... 90

Рис. 7 - Главный угол в плане φ

Так, например, при обработке больших и массивных детален на крупных станках большой жесткости выгодно с точки зрения наибольшей стойкости применяй, резцы с углом в плане 10-20°. Наоборот, при обработке нежестких деталей, например валиков, втулок, гаечных метчиков, сверл, разверток и т. п., рекомендуется работать с большими углами в плане φ = 60-75°. При наличии у этих деталей буртиков, ступеней целесообразно применять резцы с φ = 90°. Они позволяют производить наряду с обработкой на проход также и поперечное обтачивание и таким образом отпадает надобность в смене резца. Для деталей типа ступенчатых валиков при такой обработке получается большая экономия во времени, связанном с перестановкой резцов. В станкостроении имеется значительное количество таких деталей; по этой причине станкостроители часто применяют резцы с φ - 90°.Похожие материалы

www.metalcutting.ru

Резец проходной прямой

скачать прайс-лист РЕЗЦЫ ТОКАРНЫЕРезец проходной отогнутый является режущим инструментом, который применяется для обточки деталей разнообразных форм. Его используют для обработки внешних поверхностей деталей, таких как цилиндрические валики, конусы и прочие вещи цилиндрической формы. Резцы проходные прямые являются не столь универсальными, как их отогнутые разновидности, но они прочнее и дешевле их. С другой стороны, у них могут возникать проблемы с работой в труднодоступных местах.

фото:резец токарный проходной прямой

Резец токарный проходной прямой имеет отличную жесткость, благодаря чему, их используют как один из основных инструментов в работе в токарных мастерских, а также в инструментальной, станкостроительной и машиностроительной сфере. В зависимости от выбранной модели можно создавать более гладкие или грубые поверхности, снимать различные слои металла с заготовки и так далее.

Для работы данного инструмента используют как продольную, так и поперечную передачу. Благодаря умелому совмещению действий можно подрезать выпирающие торцы, снять фаски, а также просто обтачивать поверхности и совершать другие операции, которые необходимы для получения нужного результата. Существует несколько разновидностей данных инструментов, которые могут отличаться согласно размерам, материалу изготовления и так далее. Резец проходной прямой хорошо себя проявляет в работе с жесткими заготовками, особенно, если подобран инструмент из твердосплавных материалов. Проходные инструменты создаются согласно ГОСТ 18868-73, те же, которые имеют в своем составе твердосплавные пластины по ГОСТ 18879-73.

Существует несколько разновидностей инструментов, которые имеют свои уникальные разновидности, но все же относятся к данному типу. Резцы токарные прямые проходные разделяются на черновые, или как их еще называют, обдирочные и чистовые. Первый вариант подходит для грубой обработки на первом этапе. В это время можно снять наибольшее количество слоев металла, чтобы заготовка приблизилась к необходимым размерам. Чистовые инструменты предназначаются для более тонкой и деликатной обработки, когда толщина снятия не превышает десятые доли миллиметра. Они более острые и имеют повышенную точность обработки.

Если рассматривать конструкции изделий, то здесь встречаются цельные варианты и с пластинами, некоторые из которых могут сниматься. Как правило, основная часть изготавливается из инструментальной стали, а рабочая делается из быстрорежущей стали или из тугоплавкого материала, рассчитанного на работу с плотными видами металла.

К общему списку можно добавить, что существует еще резец проходной левый и правый, у которых отличается положение самой рабочей части.

Основные размеры проходных прямых резцов

| 16 | 12 | 110 |

| 20 | 12 | 120 |

| 25 | 20 | 140 |

| 25 | 20 | 170 |

| 32 | 25 | 170 |

| 40 | 25 | 200 |

| 40 | 32 | 240 |

| 40 | 40 | 240 |

| 50 | 40 | 240 |

| 50 | 50 | 240 |

Быстрорежущие стали используются для изделий, которые работают с нелегированными и накаленными заготовками, а твердосплавные материалы применяются для тех, которые работают со сложно обрабатываемыми вещами.

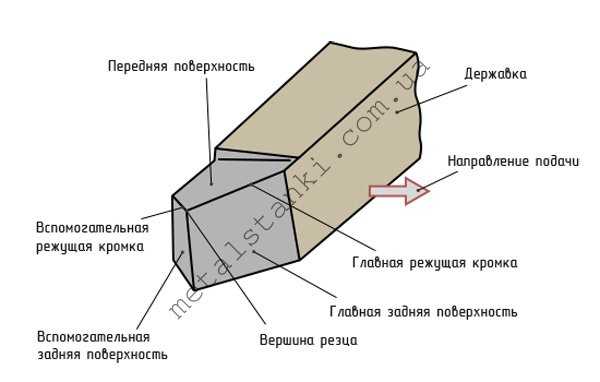

Геометрия проходного прямого резца

Резец проходной прямой имеет несколько важных углов. Все они располагаются на его головке, как основной рабочей части. Передняя часть головки обеспечивает нормальный сход стружки, который бы не мешал рабочему процессу. На инструменте также имеется вспомогательная и главная задняя кромка, причем обе обращены к детали, которая находится в обработке.

Все основные процессы резания осуществляются главной кромкой. Ее образует пересечение передней поверхности и главной задней кромки. Помимо главной имеется и вспомогательная кромка, которая находится на пересечении задней вспомогательной и передней вспомогательной поверхности. Вершина резца находится на пересечении вспомогательной режущей кромки и главной ее части. Угол в каждом резце зависит от конкретной модели, так как его нужно индивидуально подбирать под каждый вид работы и материал.

Выбор проходного резца

Резцы токарные проходные прямые могут существовать в нескольких вариантах, что очень сильно влияет на результат работы. Отличаться могут размеры изделия, металл режущей кромки, вид мелкие особенности конструкции и так далее. Чтобы подобрать себе нормальный подходящий вариант, следует учитывать много факторов. «Совет профессионалов! Для активной постоянной работы следует иметь набор как разнообразных, так и запасных одинаковых инструментов.»

Первым фактором выбора всегда является, с какими заготовками приходится работать, так как под свойства заготовки подбирается сам инструмент. Полный набор далеко не всегда получается взять, поэтому, желательно сразу определиться с наиболее необходимыми вещами.

Правильный подбор позволит избежать частой замены комплектующих во время работы, что сэкономит время и силы, а также сделает производство более выгодным. Материал подбирается легко, так как тугоплавкие материалы подходят для жестких деталей, которые может не взять быстрорежущая сталь, ведь она рассчитана на простые мягкие заготовки. Их преимуществом является только цена, так как они значительно дешевле.

Режимы резания

Резец проходной прямой применяется для достаточно простых операций, так что и режимы работы с ним, зачастую оказываются элементарными. Основными движениями здесь являются продольные и поперечные перемещения. Снятие слоя металла здесь проходит поэтапно, чтобы не испортить инструмент, так как захват большой толщины может обернуться печальными последствиями для резца. Используя черновые инструменты для первичной обработки, а чистовые для окончательной можно продлить срок их службы и сделать работу более качественной.

Маркировка

Резец проходной прямой Т15К6 может стать отличным примером для разбора маркировки изделия, так как она ставится по материалу, который используется в основной режущей части. Здесь обозначено, что в данном твердосплавном материале титановольфрамовой группы имеется 15% титана и 6% кобальта.

phenomtechno.ru

Элементы токарного проходного резца

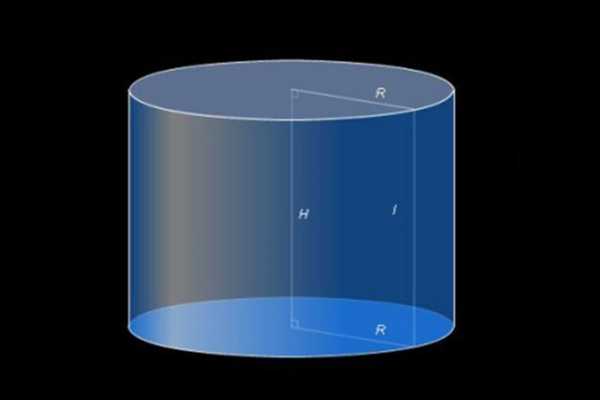

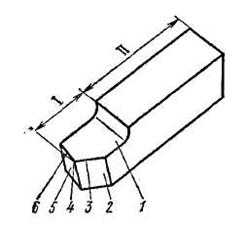

Токарный прямой проходной резец (рис. 39) состоит из двух частей: рабочей 1 и стержня 2. Стержень имеет квадратную или прямоугольную форму поперечного сечения и служит для закрепления резца в резцедержателе станка. Рабочая часть резца выполняет работу резания и состоит из нескольких элементов.

Рис. 39. Элементы токарного прямого проходного резца.

Передняя поверхность 1 – поверхность, по которой сходит стружка в процессе резания. Главная задняя поверхность 2 – поверхность, обращенная к поверхности резания заготовки. Вспомогательная задняя поверхность 5 – поверхность, обращенная к обработанной поверхности заготовки. Главное режущее лезвие 3 – линия пересечения передней и главной задней поверхностей. Вспомогательное режущее лезвие 6 – линия пересечения передней и вспомогательной задней поверхностей. Вершина резца 4 – точка пересечения главного и вспомогательного режущих лезвий.

Перечисленные элементы имеют не только резцы, но и другие режущие инструменты. Кроме этих элементов, инструменты могут иметь переходное (дополнительное) режущее лезвие, располагающееся между главным и вспомогательным режущими лезвиями. В этом случае рабочая часть инструмента имеет еще переходную заднюю поверхность. У некоторых инструментов возможно дублирование элементов.

Вершина рабочей части резца может быть острой или закругленной. Если вершина резца закруглена, то шероховатость обработанной поверхности уменьшается, так как в этом случае уменьшается площадь остаточного сечения срезаемого слоя материала. Наличие переходного режущего лезвия также уменьшает шероховатость обработанной поверхности заготовки.

Координатные плоскости для определения углов резца

Для выполнения работы резания рабочей части режущего инструмента придают форму клина. Для этого инструмент затачивают по передней и задним поверхностям. Для определения углов, под которыми располагаются поверхности рабочей части инструмента относительно друг друга, вводят координатные плоскости. Рассмотрим координатные плоскости применительно к токарной обработке.

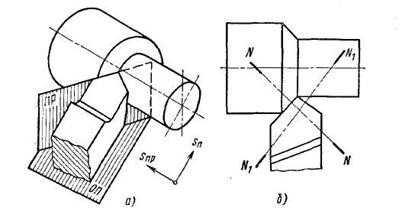

Основная плоскость (ОП) — плоскость, параллельная направлениям продольной и поперечной подач. У токарных резцов за основную плоскость принимают плоскость, проходящую через основание стержня (рис. 40, а).

Рис. 40. Координатные плоскости

Плоскость резания (ПР) проходит через главное режущее лезвие резца, касательно к поверхности резания заготовки.

Главная секущая плоскость (NN) — плоскость, перпендикулярная к проекции главного режущего лезвия на основную плоскость (рис. 40, б).

Вспомогательная секущая плоскость (N1N1) — плоскость, перпендикулярная к проекции вспомогательного режущего лезвия на основную плоскость. На рис. 40, б показаны следы плоскостей NN и N1N1.

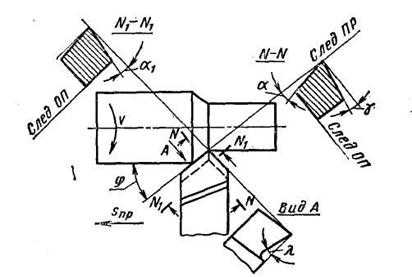

Углы токарного резца

Углы резца определяют положение элементов рабочей части в пространстве относительно координатных плоскостей и относительно друг друга. Эти углы называют углами резца в статике. Знание углов инструмента необходимо для его изготовления в металле. Кроме того, углы инструмента оказывают существенное влияние на процесс резания и качество обработки. У токарного резца различают главные и вспомогательные углы, которые рассматривают исходя из предположения, что ось стержня резца перпендикулярна к линии центров токарного станка; вершина резца находится на линии центров станка; совершается лишь главное движение резания. Углы токарного прямого проходного резца показаны на рис. 41.

Главный передний угол γ измеряют в главной секущей плоскости между следами передней поверхности и плоскости, перпендикулярной к следу плоскости резания. В дальнейшем угол γ будем называть передним углом.

Передний угол γ оказывает большое влияние на процесс резания материала. С увеличением угла γ уменьшается деформации срезаемого слоя, так как инструмент легче врезается в материал снижаются сила резания и расход мощности. Одновременно улучшаются условия схода струнит и повышается качество обработанной поверхности заготовки. Однако чрезмерное увеличении угла γ приводит к ослаблению главного режущего лезвия, снижению его прочности, увеличению износа вследствие выкрашивания, ухудшению условий теплоотвода от режущего лезвия.

Рис. 41. Углы резца в статике

При обработке хрупких и твердых материалов для повышения прочности и увеличения времени работы инструмента (стойкости) следует назначать меньшие углы; при обработке мягких и вязких материалов передний угол имеет большие значении.

Главный задний угол α измеряют в главной секущей плоскости между следами плоскости резания и главной задней поверхности. Наличие угла α уменьшает трение между главной задней поверхностью инструмента и поверхностью резания заготовки, вследствие чего уменьшается износ инструмента по главной задней поверхности. Увеличение угла α приводит к снижению прочности режущего лезвия. Угол α назначают исходя из величины упругого деформирования обрабатываемого материала.

Вспомогательный задний угол α1 измеряют во вспомогательной секущей плоскости между следами вспомогательной задней поверхности и плоскости, проходящей через вспомогательное режущее лезвие перпендикулярно основной плоскости. Наличие у инструмента угла α1 уменьшает трение между вспомогательной задней поверхностью инструмента и обработанной поверхностью заготовки.

Главный угол в плане φ — угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи.

Угол φ влияет на шероховатость обработанной поверхности заготовки: с уменьшением φ шероховатость обработанной поверхности уменьшается. Одновременно уменьшается толщина и увеличивается ширина срезаемого слоя материала. Это приводит к тому, что увеличивается активная длина главного режущего лезвия. Сила и температура резания, приходящиеся на единицу длины режущего, лезвия, уменьшаются, что снижает износ инструмента. С уменьшением угла φ резко возрастает составляющая силы резания, направленная перпендикулярно оси заготовки, что вызывает повышенную ее деформацию. С уменьшением угла φ возможно возникновение вибраций в процессе резания, что снижает качество обработанной поверхности.

Вспомогательный угол в плане φ1 — угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, обратным движению подачи. С уменьшением угла φ1 шероховатость обработанной поверхности уменьшается, одновременно увеличивается прочность вершины резца и снижается его износ.

Угол наклона главного режущего лезвия λ измеряют в плоскости, проходящей через главное режущее лезвие резца перпендикулярно основной плоскости, между главным режущим лезвием и линией, проведенной через вершину резца параллельно основной плоскости.

Угол λ может быть положительным, отрицательным и равным нулю (рис. 42, а – в), что влияет на направление схода стружки.

Угол λ может быть положительным, отрицательным и равным нулю (рис. 42, а – в), что влияет на направление схода стружки.

Рис. 42. Угол наклона главного режущего лезвия

Если вершина резца является высшей точкой главного режущего лезвия, то угол λ отрицателен и стружка сходит в направлении подачи. Если главное режущее лезвие параллельно основной плоскости, то λ = 0 и стружка сходит по оси резца. Если вершина резца является низшей точкой главного режущего лезвия, то угол λ положителен и стружка сходит в направлении, обратном направлению подачи.

Направление схода стружки важно учитывать при обработке заготовок на токарных автоматах. При обработке заготовок стружку необходимо отводить так, чтобы она не мешала работе инструментов в соседних позициям автомата.

С увеличением угла λ качество обработанной поверхности ухудшается, осевая составляющая силы резания уменьшается, а радиальная и вертикальная составляющие увеличиваются.

Углы γ, α, φ и φ1 могут изменяться вследствие погрешности установки резца в резцедержателе станка. Если при обтачивании цилиндрической поверхности вершину резца установить выше линии центров станка, то угол γ увеличится, а угол α уменьшится. При установке вершины резца ниже линии центров станка угол γ уменьшится, а угол α увеличится.

Если ось резца не будет перпендикулярна линии центров станка, то это вызовет изменение углов φ и φ1.

В процессе резания углы резца γ и α также изменяются. Это объясняется тем, что изменяется положение плоскости резании в пространстве из-за наличия двух движений: вращения заготовки и поступательного движения резца. В этом случае фактической поверхностью резания, к которой касательна плоскость резания, является винтовая поверхность. Положение плоскости резания в пространстве определяется соотношением скоростей этих двух движений. При работе с большими подачами, а также при нарезании резьбы резцом, углы γ и α будут изменяться существенно, что необходимо учитывать при изготовлении резцом.

Углы γ и α в процессе резания могут быть переменными (например, при обработке сложных поверхностей деталей типа кулачков, лопаток турбин и т. п.).

Углы при обработке таких деталей изменяются вследствие сложного относительного движения заготовки и резца, в результат чего изменяется положение плоскости резания в пространстве при обработке различных участков поверхности заготовки.

infopedia.su

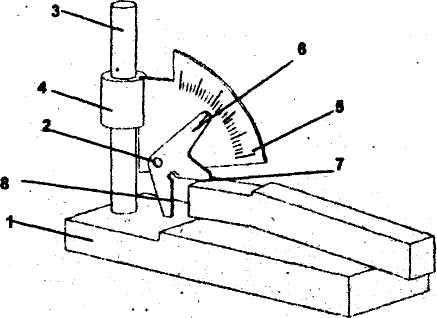

1.2.. Определение углов и размеров токарного проходного резца

Передний и задний углы резца определяются резцовым угломером (рис.3). Угломер состоит из плиты 1 с вертикальной стойкой, по которой перемещается вверх и вниз ползунок 4.

Рис.3. Измерение переднего и заднего углов резцовым угломером.

На ползунке закреплен сектор 5 со шкалой с градусными делениями. Плоский рычаг 6 может поворачиваться вокруг оси 2, установленной в секторе. Нижняя часть рычага представляет собой угломер с двумя гранями 7 и 8, расположенными под углом 90°. Верхний конец рычага с нанесенной на нем риской скользит вдоль делений сектора. Если грань 8 установить перпендикулярно плоскости плиты, то грань 7 будет параллельна ей, при этом риска рычага 6 совместится с нулевым делением шкалы.

При контроле резец кладут на плиту и устанавливают его так, чтобы главная режущая кромка была перпендикулярна к плоскости рычага 6, тогда измерения углов будут производиться в главном сечении.

Для измерения переднего, угла совмещают грань 7 с передней поверхностью резца, как показано на рис.3, а для измерения заднего угла совмещают грань 8 с задней поверхностью. При этом не допускается зазоров между гранью и соответствующей поверхностью. Показания риски рычага, отсчитанные по шкале сектора, дают величину этих углов.

Угол заострения определяется по формуле β = 90°- (α + у),

а угол резания δ = 90 - у.

Результаты измерений заносятся в таблицу 1.

Геометрия резца

Таблица 1

| Наименование | Обозначение | Величина |

| Длина Ширина Высота | L, мм В, мм Н, мм | |

| Главный угол в плане Вспом. угол в плане Угол при вершине резца | φ, град. φ1, град. ε, град. | |

| Передний угол Задний угол Угол заострения Угол резания | γ, град. α, град. β, град. δ, град. | |

| Наименование резца ! | ||

| Материал режущей части ! | ||

1.3. Материалы для изготовления режущих инструментов

Режущие инструменты работают в условиях высоких температур, больших давлений и непрерывного трения. Рабочая часть инструмента должна иметь повышенную красностойкость, то есть сохранять исходную твердость при нагреве до значительных температур, хорошо сопротивляться износу и обладать высокой механической прочностью.

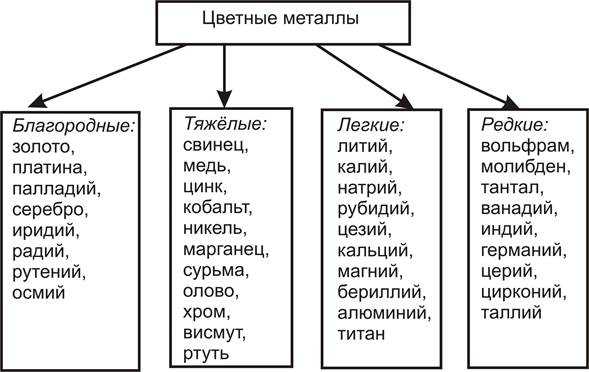

В машиностроении для изготовления режущих инструментов применяются следующие материалы:

1) Углеродистые инструментальные стали марок У10А, У11А, У12А, У13А. Буквой «У» обозначают инструментальные углеродистые стали, а буквой «А» - стали высокого качества (с малым содержанием серы и фосфора). Цифры между буквами указывают на среднее содержание углерода в десятых долях процента.

2)Легированные инструментальные стали марок 9ХС, ХВГ, В2Ф, и др. В легированные стали вводятся такие элементы, как хром (Х), кремний (С), вольфрам (В), марганец (Г), ванадий (Ф), и др.

Цифры, стоящие слева от первой буквы, указывают на среднее содержание углерода в десятых долях процента; в случае их отсутствия количество углерода ориентировочно считают от 0,8 до 1,5%. Цифры, расположенные справа от букв, обозначают среднее содержание легирующего элемента в процентах; если цифры отсутствуют, количество легирующего элемента предполагается около 1%.

3) Быстрорежущие стали марок Р9, Р18, Р18Ф2, Р9К10, Р9М5 и др. Буквой «Р» обозначают быстрорежущие стали, а цифры после буквы «Р» указывают на среднее процентное содержание вольфрама; цифры после буквы «Ф», «К», «М» - среднее содержание в процентах ванадия, кобальта, молибдена.

Твердые сплавы (спеченные материалы) подразделяются на однокарбидные ВК8 (вольфрамовая группа), двукарбидные Т15К6 (титановольфрамовая группа) и трехкарбидные ТТ7К12 (танталотитановольфрамовая группа). Цифры после буквы «К» обозначают содержание кобальта в процентах, цифры после буквы «Т» - содержание карбидов титана в процентах, цифра в марке после ТТ обозначает суммарное

содержание в процентах карбидов титана и тантала. Остальное - карбиды вольфрама.

Минералокерамические материалы марок Т-48 и ЦМ-332. Эти материалы состоят из оксида алюминия и получаются методом прессования с последующей термообработкой. Пластинки из данного материала крепятся механически к державкам инструмента или припаиваются на установке ТВЧ с предварительным покрытием в вакууме тонким слоем меди методом металлизации. Сверхтвердый материал марки «Эльбор-Р» (кубический нитрид бора) по своему строению и механическим свойствам схож с синтетическим алмазом.

6)Алмазные резцы изготовляют их технических алмазов. В зависимости от конфигурации и размеров их режут, шлифуют и крепят к державке механическим способом, пайкой или заливкой припоем.

Сравнительные данные разных инструментальных материалов приведены в таблице 2.

Таблица 2

| Материал, марка | Твердость, НRС | Красно-стойкость, Сº | Скорость резания, м/с | Примечания |

| Углеродистые У10-У12А | 60-62 | 200-250 | 0,2 - 0,3 | Метчики, плашки, сверла, зенкера малых диаметров, ножовочные полотна |

| Легированные 9ХВГ, 6ХС, ХГ | 62-65 | 220-260 | 0,25-0,5 | Протяжки, сверла, метчики, фрезы, развертки |

| Быстрорежущие Р9, Р18, Р9К10, Р9Ф5, Р14Ф4, Р9М4, Р9М5 безвольфрамовые 11М5Ф | 62-65 | 600-640 | До 20 | Р9-резцы, фрезы, зенкеры. Р18-резцы резьбовые, Р9К5,Р9К10 – для условий прерывистого резания и вибраций, Р9Ф5, Р9М5- для черновой обработки, протяжки, фрезы. |

| Твердые сплавы (в виде пластинок, закрепленных механическим способом или пайкой) ВК2-ВК25, Т15К6, ТТ7К12 | 66-76 | 800-1200 | До 15 | Однокарбидные сплавы ВК2-ВК25 для обработки малопластичных материалов; чугуна, цветных сплавов, неметаллических материалов. Т15К6- для обработки пластичных и вязких материалов. ТТ7К12 для обработки труднообрабатываемых сталей. |

| Синтетические сверхтвердые и керамические (в виде пластинок) Т-48, ЦМ-322, «Эльбор-Р», «Эльбор-Л» | 75-78 | 1200 | До15 | Для чистового точения резцами закаленных сталей и чугунов любой твердости. Оксидная «белая» керамика на основе глинозема Al2О3 и легирующих добавок MgО, ZrО2. Оксидно-карбидная «черная» керамика (AL2О3 до 60%, TiО до 40%, ZrО2 до 40%) |

| Алмазные: АСО, АСР, АСВ | Самая высокая | 800 | 20 | Для чистового точения и обработки твердых материалов |

| Абразивные | Высокая | 1800-2000 | 15-100 | Для окончательной обработки при повышенных требованиях по точности и шероховатости |

Контрольные вопросы

Назовите основные элементы токарного проходного резца.

Какие поверхности образуют режущую часть резца?

Дайте определение углов в плане.

Дайте определение углов главного сечения.

Какие материалы применяются для изготовления режущих инструментов

studfiles.net

Проходной упорный резец - Большая Энциклопедия Нефти и Газа, статья, страница 1

Проходной упорный резец

Cтраница 1

Проходные упорные резцы применяют для обработки заготовок с уступами небольших размеров. Главный угол в плане этих резцов равен 90, что способствует уменьшению вибраций в процессе работы. Для нежестких деталей необходимо применять упорные резцы. [2]

Проходные упорные резцы имеют угол в плане ф 90 и предназначены для обточки валиков, подрезки буртиков, проточки нежестких деталей. [4]

Проходные упорные резцы ( рис. 85) особенно пригодны для обработки детали с уступами небольших размеров, образуемыми этим же резцом. [6]

Проходные упорные резцы ( рис. 78) особенно пригодны для обработки детали с уступами небольших размеров, образуемыми этим же резцом. Главный угол в плане этих резцов 90, что способствует уменьшению вибраций в процессе работы. Поэтому упорные резцы успешно используются при обработке нежестких деталей. [7]

Предложенный им проходной упорный резец ( фиг. Во время работы на передней поверхности резца появляется лунка, и ширина фаски постепенно уменьшается. Во избежание этого периодически восстанавливают ширину фаски мелкозернистым абразивным бруском, не снимая резца со станка. Борткевич достиг при обработке стали скорости резания 400 - 700 м / мин. [8]

Ступенчатые детали обтачивают проходными упорными резцами. [9]

Ножи-вставки предназначены для оснащения проходных упорных резцов к тяжелым и уникальным токарным и карусельным станкам. [10]

Если при подрезании торца проходным упорным резцом приходится срезать большой припуск, то при подаче в направлении к центру возникает сила, которая стремится углублять резец в торец заготовки. Чтобы этого не произошло, срезают большую часть припуска несколькими проходами продольной подачей, а чистовой проход выполняют подачей от центра. Плоскостность торца проверяют прикладыванием к нему ребра линейки или угольника. [11]

Для обработки данной детали применить проходной упорный резец / ( рис. 12) для подрезания торца и обтачивания цилиндрических поверхностей В и Г, проходной II для обтачивания фаски ( кроме того; этим резцом с большим успехом производится подрезание торца, обтачивание цилиндрических гладких и с уступами поверхностей), твердосплавный отрезной III для вытачивания канавки и отрезания. [13]

Установить и закрепить проходной или проходной упорный резец 4 ( рис. 6) так, чтобы он находился с правой стороны бронзового диска 2 и плотно прилегал к нему. [14]

Страницы: 1 2 3 4

www.ngpedia.ru