Содержание

Чертежи чпу станка своими руками

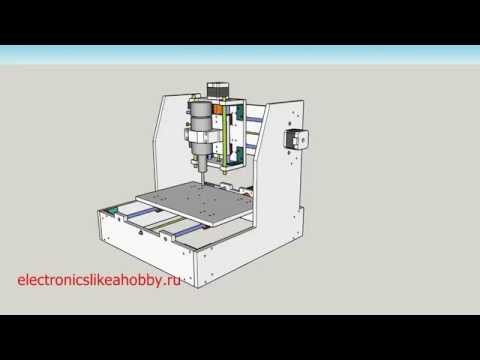

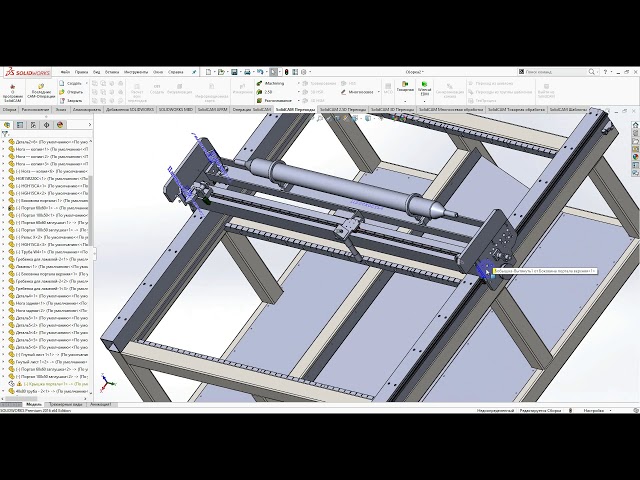

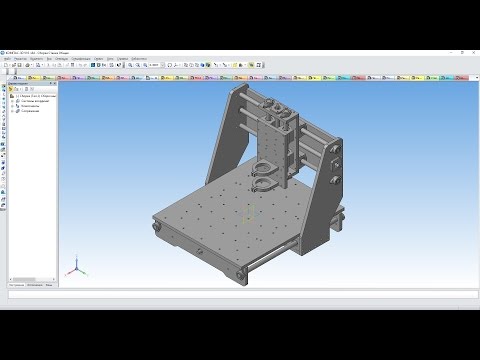

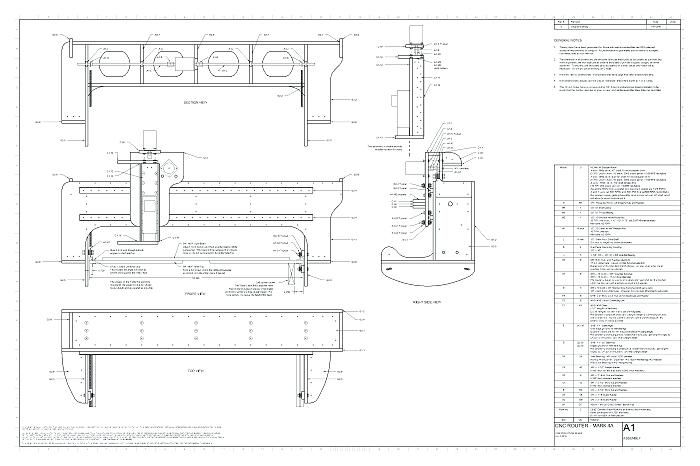

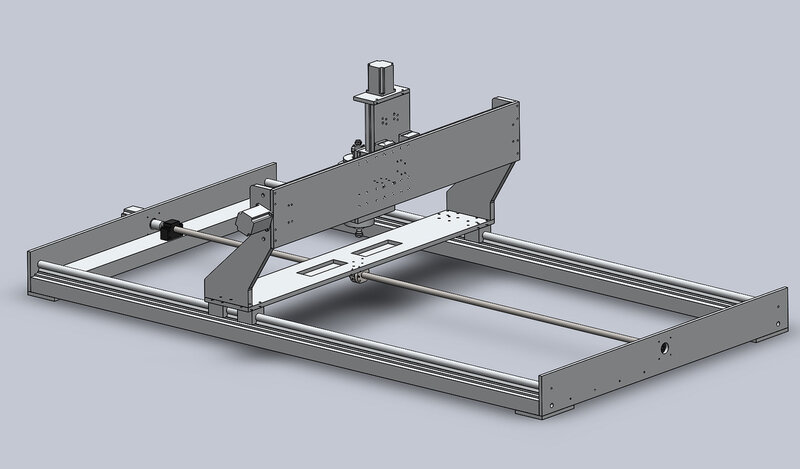

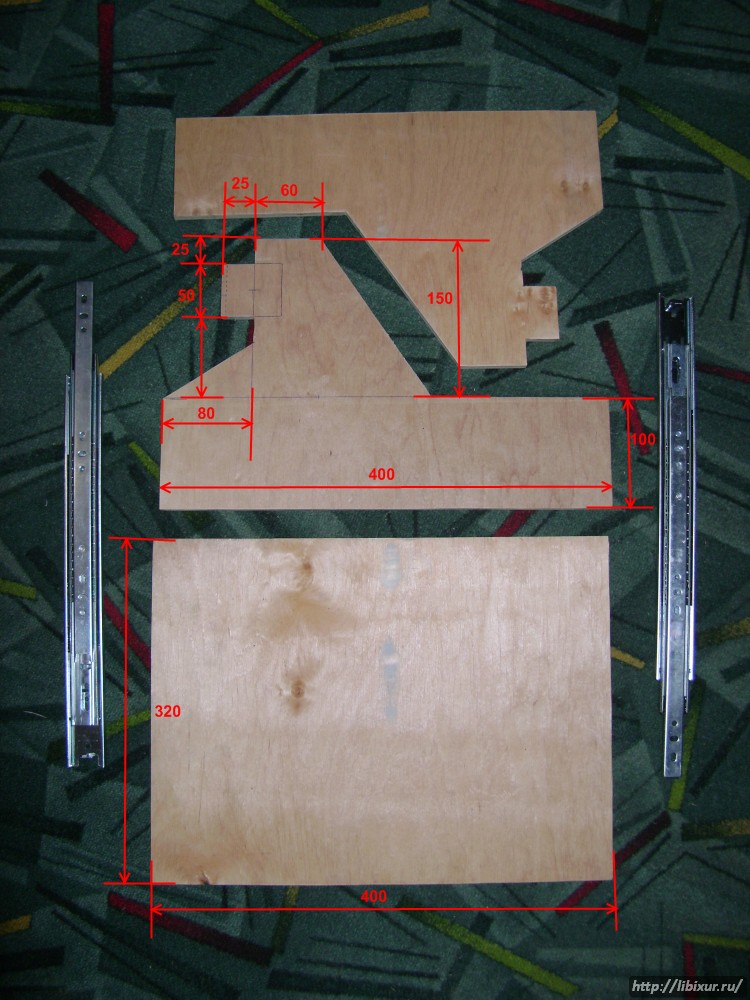

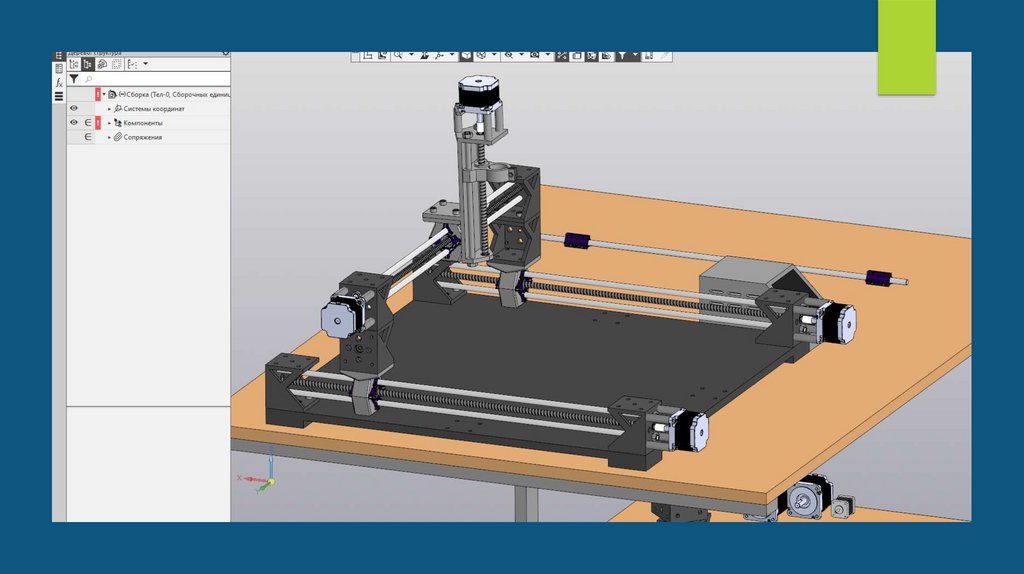

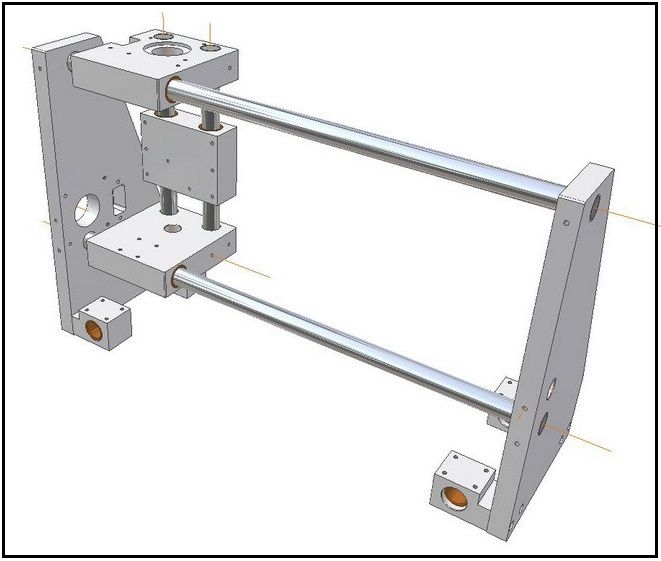

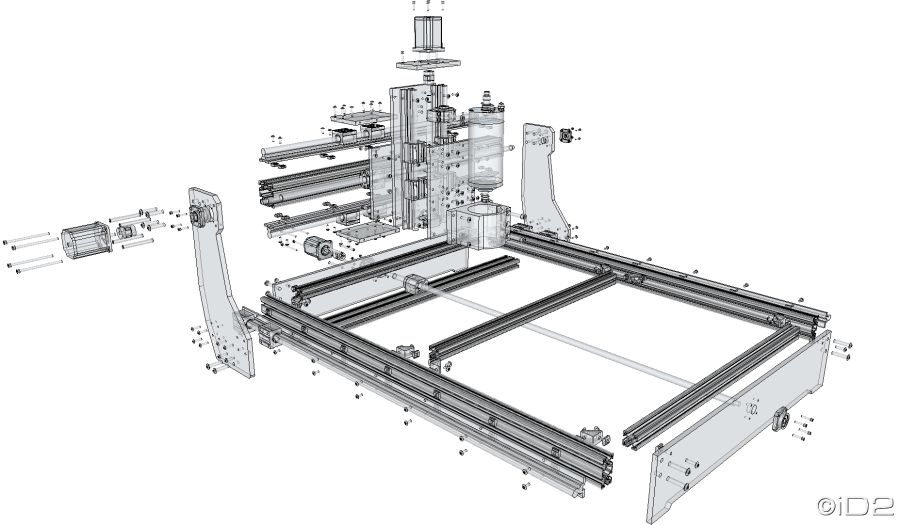

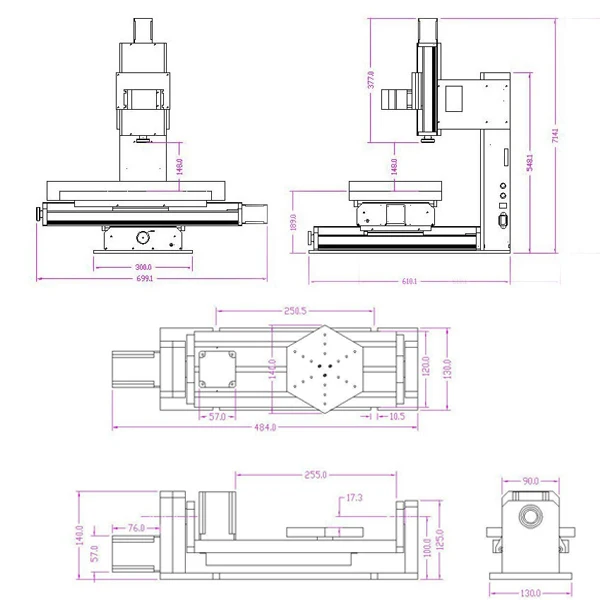

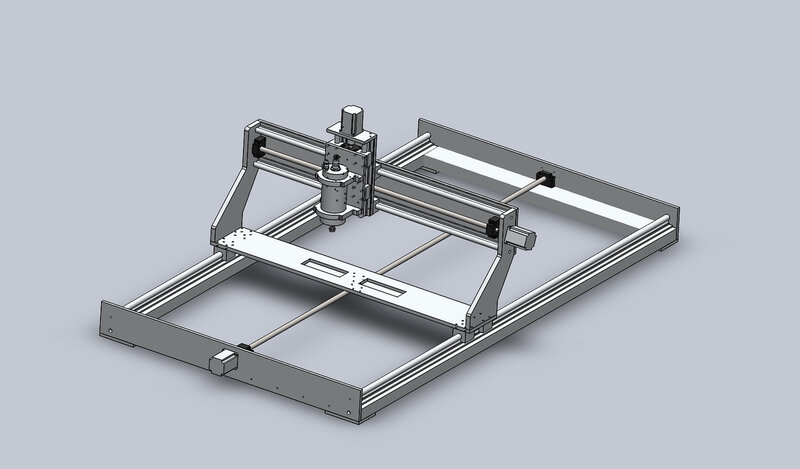

После постройки первого маленького станка, захотелось чего-то более серьезного что соответствовало моим запросам и поставленным задачам. Разработка чертежей много времени не заняла, даже с учетом того, что опыта работы с CAD программами у меня совсем не было, пришлось начинать с самых основ, но я справился. Перед тем как заняться разработкой чертежей мне нужно было от чего-то отталкиваться и я занялся поиском комплектующих чтобы знать основные размепы, тут уже кому где больше нравится покупать так как выбор сейчас огромный, вопрос лишь в цене и времени. Времени у меня было много а денег мало так что я заказал на Aliexpress готовый набор комплектующих для постройки станка с направляющими длинной ххмм.

Поиск данных по Вашему запросу:

Чертежи чпу станка своими руками

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Как сделать станок с ЧПУ (фрезер) по дереву своими руками

- Сборка станка с ЧПУ своими руками

- Как сделать фрезерный станок по дереву – схема и чертежи сборки своими руками ЧПУ на Ардуино

- Чертежи самодельный станок с ЧПУ, фрезерный, трех-координатный

- Пошаговая инструкция сборки станка с ЧПУ своими руками

- Электронная площадка чертежей

- Самодельный фрезерный станок с ЧПУ: собираем своими руками. Станок чпу по дереву своими руками

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Как создать свой ЧПУ станок: просто о сложном. Юрий Лилеков. Митап 17.02.19

Юрий Лилеков. Митап 17.02.19

Как сделать станок с ЧПУ (фрезер) по дереву своими руками

Если у человека появилось желание собрать станки с ЧПУ своими руками, тот должен иметь определённые навыки, уметь ориентироваться в технической документации, и готовность научиться чему-то у других умельцев. На вопрос, как сделать станок с ЧПУ, можно ответить кратко. Зная о том, что самодельный фрезерный станок с ЧПУ, в общем-то, — непростое устройство, имеющее сложную структуру, конструктору желательно:. А начну с подготовки, куплю всё нужное, разберусь с чертежом — вот правильное решение начинающего конструктора.

Поэтому подготовительный этап, предшествующий сборке, — очень важен. Есть различные примеры выбора варианта. Зачастую выполняют станок из МДФ, многие используют фанеру для изготовления самого рабочего стола, других деталей, также для направляющих можно купить трубу нержавеющую.

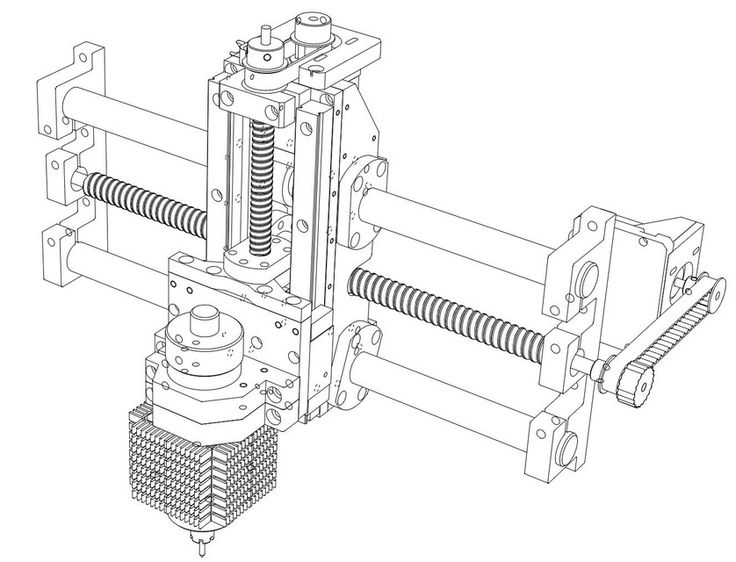

Возможна схема фрезерного станка с ЧПУ , в котором взяли, как основу, старый сверлильный станок, и рабочую головку со сверлом заменили на фрезерную. Обычно его собирают на базе кареток принтера. Когда выполнена сборка по такой принципиальной схеме, останется подключить к устройству программное управление. Но на таком самодельном станке, вследствие недостаточной жесткости кареток, будет возможность освоить производство печатных плат, выполнять обработку только пластиковых заготовок, древесины и тонкого листового металла.

Для ЧПУ станка и полноценных фрезерных операций на нем, нужен мощный двигатель и хорошая электроника. И, в частности, печатная плата. Если принято решение создать станок ЧПУ своими руками и обойтись без готовых наборов узлов и механизмов, крепёжных деталей, нужна та схема, собранный по которой станок будет работать.

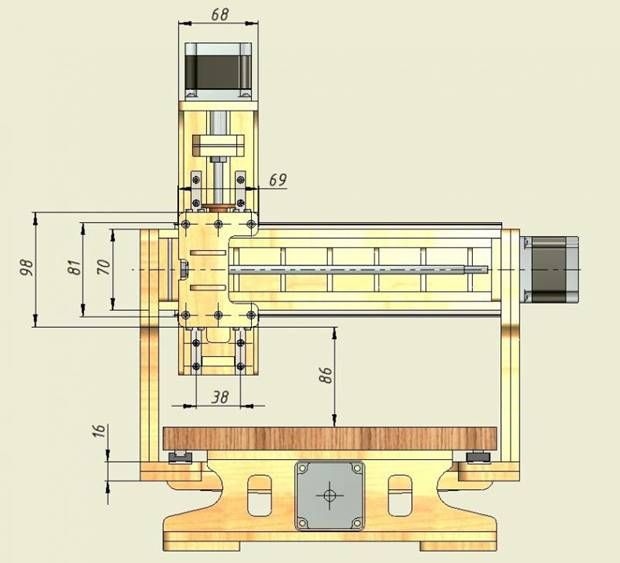

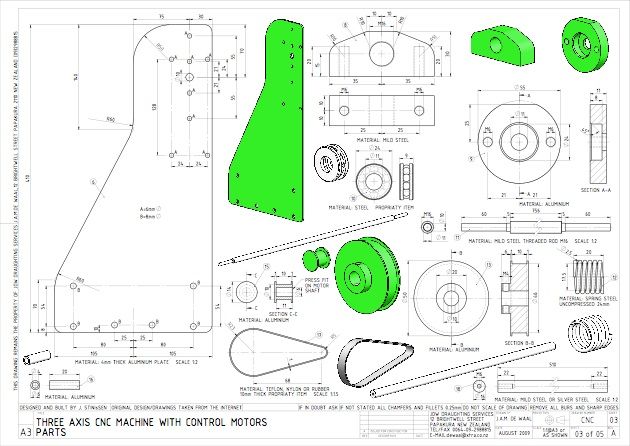

Обычно, найдя принципиальную схему устройства, сначала моделируют все детали станка, готовят технические чертежи, а потом по ним на токарном и фрезерном станках иногда надо использовать и сверлильный изготовляют комплектующие из фанеры или алюминия. Чаще всего, рабочие поверхности называют еще рабочим столом — фанерные с толщиной 18 мм. В станке, который вы начали собирать собственноручно, надо предусмотреть ряд ответственных узлов, обеспечивающих вертикальное перемещение рабочего инструмента.

Чаще всего, рабочие поверхности называют еще рабочим столом — фанерные с толщиной 18 мм. В станке, который вы начали собирать собственноручно, надо предусмотреть ряд ответственных узлов, обеспечивающих вертикальное перемещение рабочего инструмента.

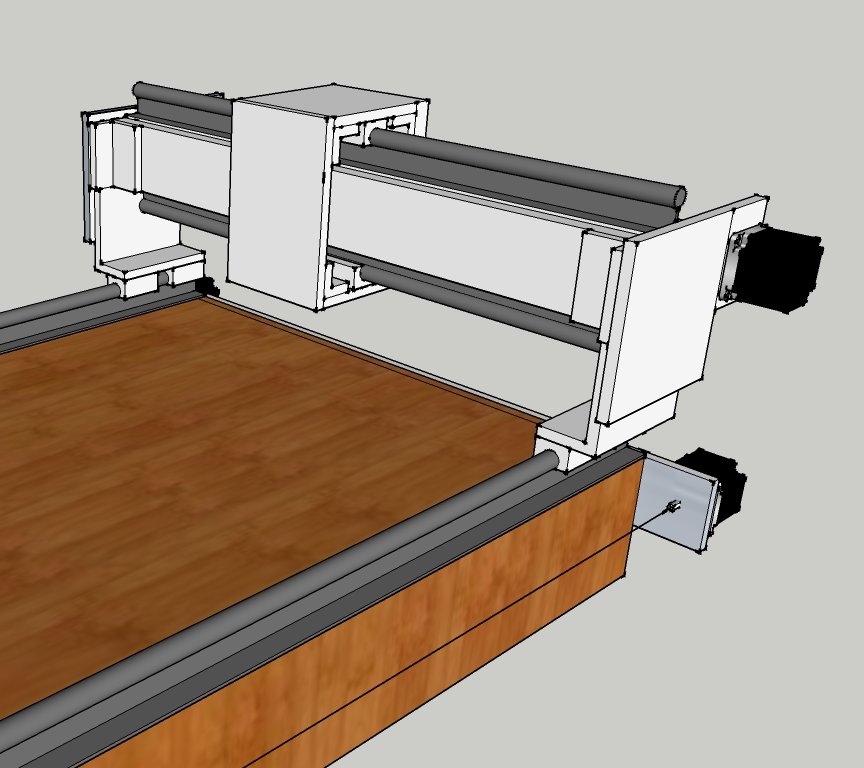

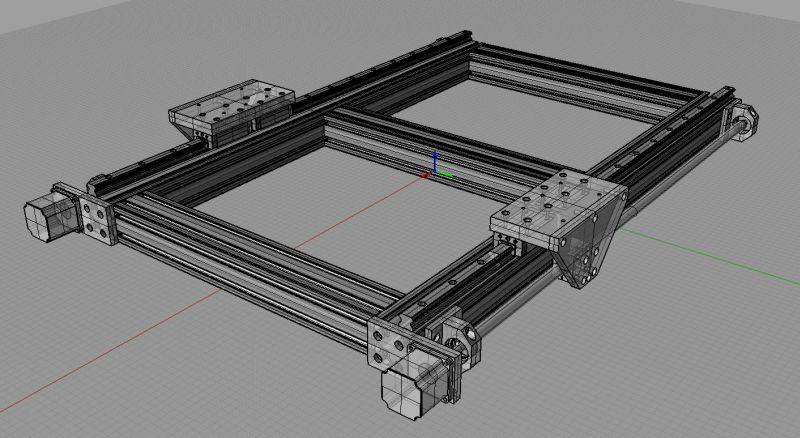

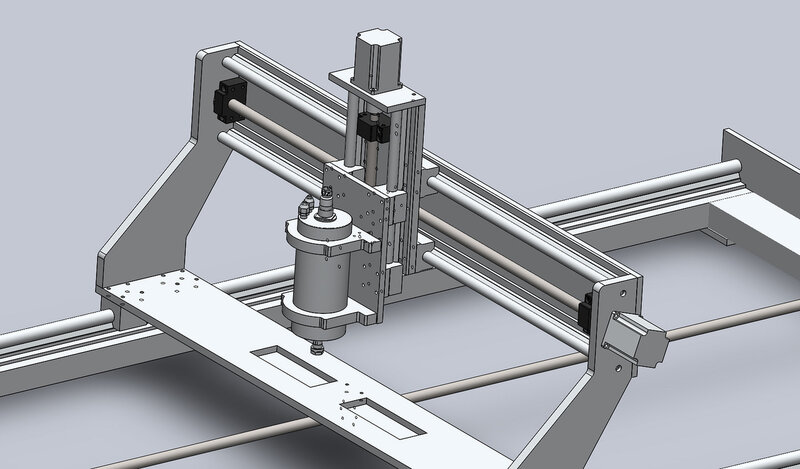

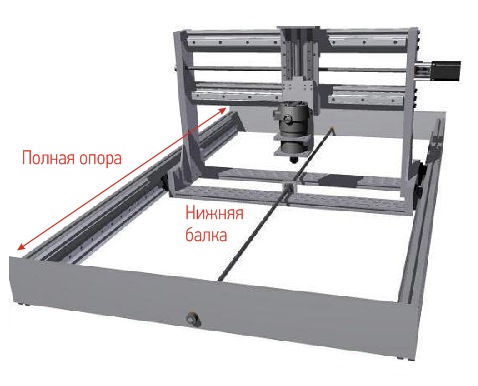

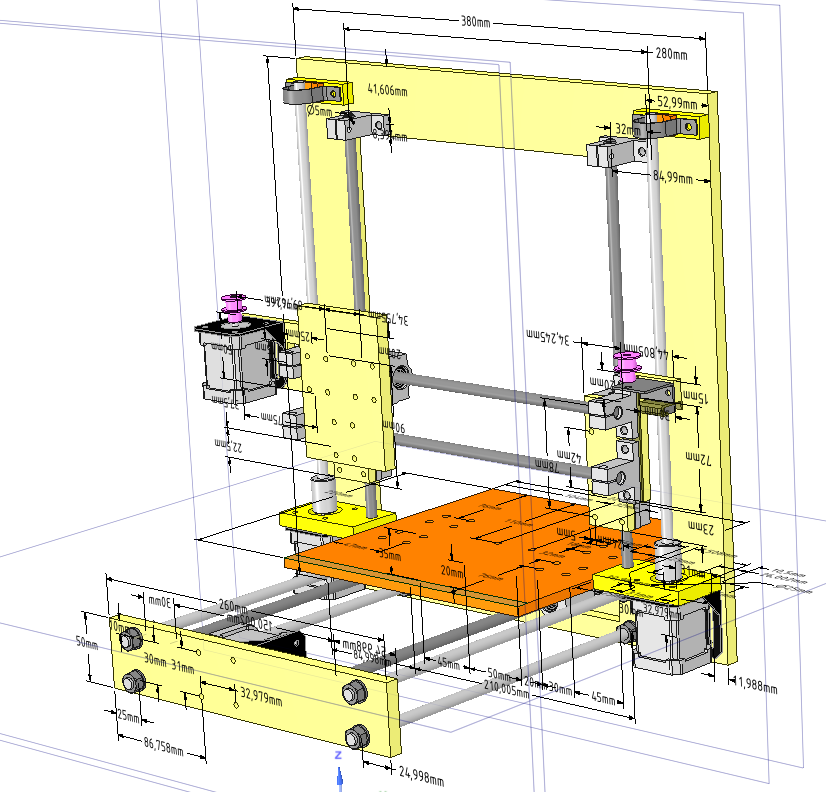

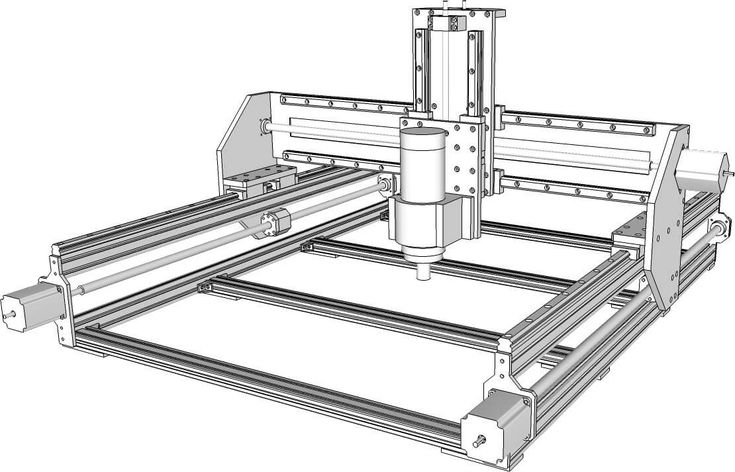

В этом перечне:. Необходимая жесткость станку обеспечивается за счёт станины. На нее устанавливают подвижной портал, систему рельсовых направляющих, ШД, рабочую поверхность, ось Z и шпиндель. К примеру, один из создателей самодельного станка ЧПУ, несущую раму сделал из алюминиевого профиля Maytec — две детали сечение 40х80 мм и две торцевые пластины толщиной 10 мм из этого же материала, соединив элементы алюминиевыми уголками.

Конструкция усилена, внутри рамы сделано рамку из профилей меньших размеров в форме квадрата. Станина монтируется без использования соединений сварного типа сварным швам плохо удаётся переносить вибронагрузки. В качестве крепления лучше использовать Т-образные гайки. На торцевых пластинах предусмотрена установка блока подшипников для установки ходового винта. Понадобится подшипник скольжения и шпиндельный подшипник. Основной задачей сделанному своими руками станку с ЧПУ умелец определил изготовление деталей из алюминия.

Понадобится подшипник скольжения и шпиндельный подшипник. Основной задачей сделанному своими руками станку с ЧПУ умелец определил изготовление деталей из алюминия.

Поскольку ему подходили заготовки с максимальной толщиной 60 мм, он сделал просвет портала мм это расстояние от верхней поперечной балки до рабочей поверхности. Собрать самодельные ЧПУ станки, после подготовки комплектующих, лучше строго по чертежу, чтобы они работали.

Процесс сборки, применяя ходовые винты, стоит выполнять в такой последовательности:. Для того, чтобы не было проблем в управлении, у самодельных станков с ЧПУ, среди узлов, есть обязательные:. Только после этого станки с ЧПУ проходят проверку при этом умелец сделает его пробный запуск, загрузив все программы , выявляются и устраняются имеющиеся недостатки.

Как видите, сделать ЧПУ, которое не уступит китайским моделям, — реально. Примера долго искать не придётся. На фото внизу — некоторые образцы станков, имеющих числовое управление, которые сделаны такими же умельцами, не профессионалами. Верно утверждение: как соберешь, так и работать будешь. На ЧПУ выполняется обработка дюралевой заготовки. Таким станком, который собрал умелец, можно выполнить много фрезерных работ. Еще один образец собранного станка, где плиту ДВП используют как рабочий стол, на котором возможно изготовление печатной платы.

Верно утверждение: как соберешь, так и работать будешь. На ЧПУ выполняется обработка дюралевой заготовки. Таким станком, который собрал умелец, можно выполнить много фрезерных работ. Еще один образец собранного станка, где плиту ДВП используют как рабочий стол, на котором возможно изготовление печатной платы.

Каждый, кто начнет делать первое устройство, скоро перейдет и к другим станкам. Возможно, захочет испытать себя в качестве сборщика сверлильного агрегата и, незаметно, пополнит армию умельцев, собравших немало самодельных устройств.

Занятия техническим творчеством сделают жизнь людей интересной, разнообразной и насыщенной. Не думал, что ЧПУ сделать своими руками настолько реально. Причем затраты на него не сильно большие. Да, я удивлен. Сделать ЧПУ вручную мне не приходило в голову, хотя я нуждался в нем давно, но из-за дорогой цены я его не покупал.

Но теперь я вижу этот сайт, и понимаю что можно сильно много не затрачиваясь сделать его самим. Только правда трудов будет не мало, нужно подготовить точные чертежи, инструменты, и свои навыки. Но при желании все возможно! Спасибо за познавательный материал, буду пробовать. Хочу попробовать сделать станок в домашних условиях. Статья хорошая, полезная, всё доступно объяснили.

Но при желании все возможно! Спасибо за познавательный материал, буду пробовать. Хочу попробовать сделать станок в домашних условиях. Статья хорошая, полезная, всё доступно объяснили.

Надеюсь поможет мне. Я бы поставил первым пунктом — реально и трезво оценить свои навыки. Понятно, что своими руками должно получиться дешевле, но надо чтобы и работало не хуже. Любопытно, как у него обстоят дела с шумом, сколько децибел громкости выделяется при работе? У меня склочные соседи, потому вопрос весьма актуален.

Да уж своими силами собирать ЧПУ это надо постараться Но если уж решили тут все довольно детально и конкретно описано. Набор для сборки фрезерного станка с ЧПУ — это отличное решение для тех, кто хочет сэкономить деньги и собрать качественную машину собственноручно. Самодельный ЧПУ фрезерный станок: подробности процесса сборки, обзор нужных комплектов и наборов, личный опыт.

Откроем секреты сборки станка своими руками. Фрезерный ЧПУ станок — популярная машина на сегодня. Перед тем, как начать его поиск, необходимо определить, для чего именно вы будете его использовать. Фрезеровка ЧПУ является неоспоримым плюсом в сравнении с другими видами обработки и резки материалов. Отличается высокой скоростью и точностью. Введите адрес вашей почты и получайте новости нашего портала, чтобы всегда быть в курсе последних новинок.

Перед тем, как начать его поиск, необходимо определить, для чего именно вы будете его использовать. Фрезеровка ЧПУ является неоспоримым плюсом в сравнении с другими видами обработки и резки материалов. Отличается высокой скоростью и точностью. Введите адрес вашей почты и получайте новости нашего портала, чтобы всегда быть в курсе последних новинок.

Получив первые навыки эксплуатации сложного устройства, его владелец, наконец, задумывается: как заработать на станке с ЧПУ, имея стабильную прибыль. Контроллер для станка легко сможет собрать и домашний мастер.

Задать нужные параметры не сложно, достаточно учесть несколько нюансов. Статья посвящена профессии оператор станков с ЧПУ.

Вы узнаете специфику работы операторов и наладчиков, перечь их обязанностей, а также необходимых знаний и навыков для получения квалификации. Станок ЧПУ с разным рабочим полем можно изготовить самостоятельно из фанеры. Этот материал стоит недорого, работать с ним легко, к тому же, он обладает высокой прочностью и может переносить большие нагрузки. Проект ЧПУ станка — документальный план по разработке и созданию оборудования автономного или полуавтономного типа персонального использования.

Проект ЧПУ станка — документальный план по разработке и созданию оборудования автономного или полуавтономного типа персонального использования.

Принцип работы станка с ЧПУ — система использования станочного оборудования с числовым программным управлением с целью высокоточной обработки деталей. Гравировка текста на ЧПУ — это не только узкоспециализированная технология, но ещё и отличный выбор для тех, кто хочет удивить близких необычным подарком. Модернизация станков ЧПУ — процесс, помогающий оптимизировать производство без его остановки для смены оборудования. Помогает снизить расходы компании. Выбор качественного инструмента для станка с ЧПУ должен основываться на таких свойствах фрезы как износоустойчивость, прочность, сбалансированность.

Знание профстандарта — неотъемлемая часть профессионального специалиста. В нем описаны необходимые знания и качества, которыми должен обладать трудящийся. Шаговый двигатель понадобится любому человеку, который собрался самостоятельно собрать станок с ЧПУ.

Главное — заранее определиться со сферой применения устройства. Наибольших усилий и показателей требует обработка цветных металлов, что отдельно учитывается при выборе шагового двигателя для ЧПУ. Востребованный на многих предприятиях сверлильный станок с ЧПУ, подразделяется на разные виды и классы сложности.

Разобраться с классификацией и предназначением оборудования — цель данного обзора. Резка фанеры на ЧПУ станках — обработка фанерных заготовок на станочном оборудовании с числовым программным управлением с целью быстрого и точного производства.

При производстве фасадов ЧПУ фрезы могут выполнить большой массив работы. Уменьшение затрат и улучшение качества продукции — основные задачи подхода. Главная Вопрос-Ответ. Вопрос-Ответ Пошаговая инструкция сборки станка с ЧПУ своими руками Если у человека появилось желание собрать станки с ЧПУ своими руками, тот должен иметь определённые навыки, уметь ориентироваться в технической документации, и готовность научиться чему-то у других умельцев.

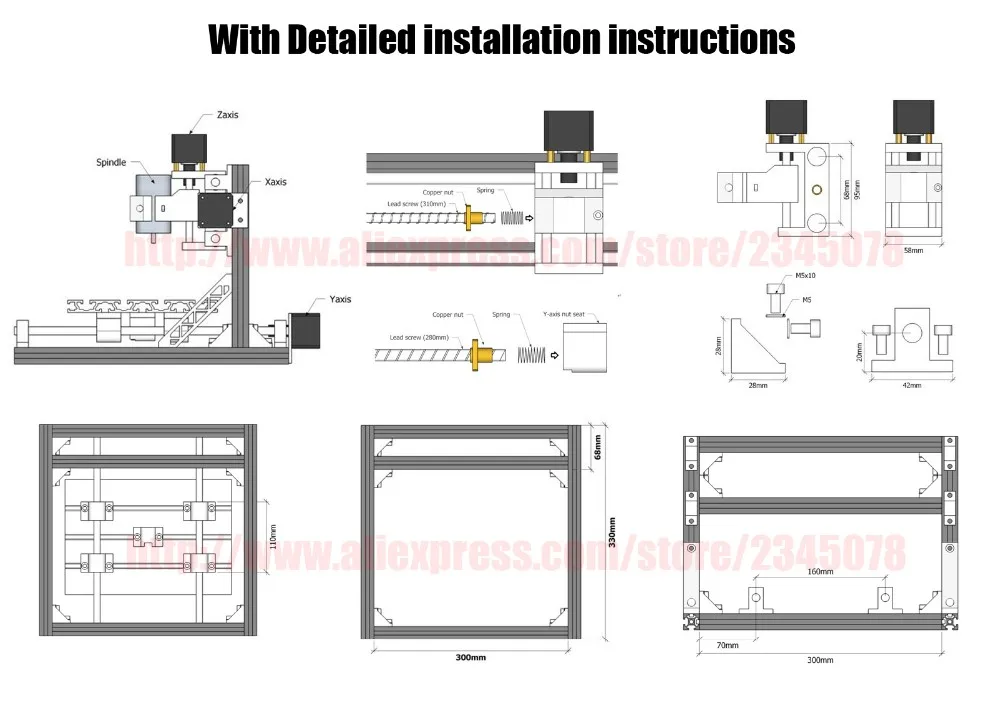

Содержание Работы подготовительного этапа Сборка некоторых важных узлов станка Максимум внимания — станине Этот непростой процесс монтажа Монтируем электронную начинку станка Вместо заключения. Зная о том, что самодельный фрезерный станок с ЧПУ, в общем-то, — непростое устройство, имеющее сложную структуру, конструктору желательно: обзавестись чертежами; приобрести надёжные комплектующие и крепежные детали; подготовить хороший инструмент; иметь под рукой токарный и сверлильный станки с ЧПУ, чтобы быстро изготовить.

Работы подготовительного этапа Чтобы сделать самодельный ЧПУ для фрезерования, есть два варианта: Берёте готовый ходовой набор деталей специально подобранные узлы , из которого собираем оборудование самостоятельно. Найти изготовить все комплектующие и приступить к сборке ЧПУ станка своими руками, который бы отвечал всем требованиям. Rate this item: 1. Please wait Делал самодельный станок с ЧПУ, процесс сложный, но результат того стоит! Добрый день.

Сборка станка с ЧПУ своими руками

Если у человека появилось желание собрать станки с ЧПУ своими руками, тот должен иметь определённые навыки, уметь ориентироваться в технической документации, и готовность научиться чему-то у других умельцев. На вопрос, как сделать станок с ЧПУ, можно ответить кратко. Зная о том, что самодельный фрезерный станок с ЧПУ, в общем-то, — непростое устройство, имеющее сложную структуру, конструктору желательно:. А начну с подготовки, куплю всё нужное, разберусь с чертежом — вот правильное решение начинающего конструктора. Поэтому подготовительный этап, предшествующий сборке, — очень важен. Есть различные примеры выбора варианта.

На вопрос, как сделать станок с ЧПУ, можно ответить кратко. Зная о том, что самодельный фрезерный станок с ЧПУ, в общем-то, — непростое устройство, имеющее сложную структуру, конструктору желательно:. А начну с подготовки, куплю всё нужное, разберусь с чертежом — вот правильное решение начинающего конструктора. Поэтому подготовительный этап, предшествующий сборке, — очень важен. Есть различные примеры выбора варианта.

Фрезерный станок с ЧПУ по дереву своими руками: чертежи. Содержание статьи: Для изготовления объемного рисунка на деревянной поверхности.

Как сделать фрезерный станок по дереву – схема и чертежи сборки своими руками ЧПУ на Ардуино

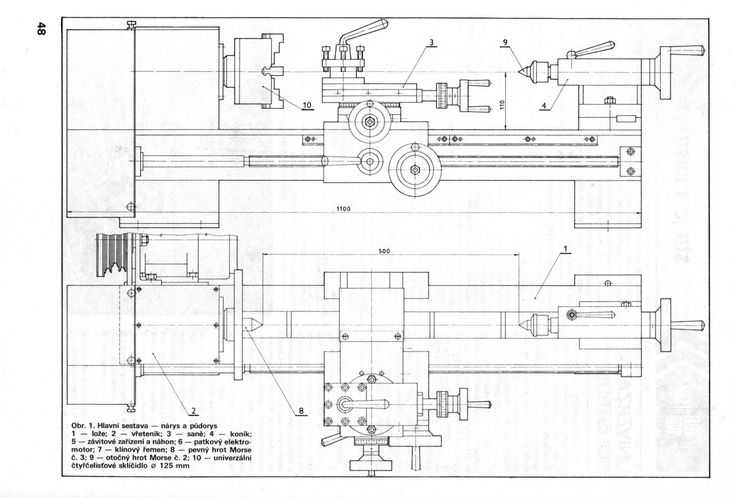

Большинству известно, что в станках для резьбы по металлу обычного способа управления кинематические связи между источниками движения и исполнительными органами совершаются с помощью передач и цепей механических элементов. То есть их еще называют станками с механической связью, в каких почти всегда используются управляемые вручную реверсы, коробки передач и скоростей, гитары сменных зубчатых колес. Кроме того не секрет, что качественность изделий, сделанных при помощи этого механизма, прямо зависит от профессиональной подготовки рабочего, какой занимается производством. Что касается станков с ЧПУ, то весь процесс выпуска контролирует электроника, что весьма уменьшает требования к профессиональной подготовки рабочего, сохраняя при этом высочайшее качество изделий. В подобных станках обыкновенные нерегулируемые источники движения заменяются двигателями, которые управляются при помощи программы. Именно благодаря такому улучшению можно изменять скорость, направление, а иногда и пути движения, что приводит к облегчению конструкции агрегата, а также увеличению его параметров. Ваш e-mail не будет опубликован. Уведомить меня об ответе на комментарий по электронной почте.

Кроме того не секрет, что качественность изделий, сделанных при помощи этого механизма, прямо зависит от профессиональной подготовки рабочего, какой занимается производством. Что касается станков с ЧПУ, то весь процесс выпуска контролирует электроника, что весьма уменьшает требования к профессиональной подготовки рабочего, сохраняя при этом высочайшее качество изделий. В подобных станках обыкновенные нерегулируемые источники движения заменяются двигателями, которые управляются при помощи программы. Именно благодаря такому улучшению можно изменять скорость, направление, а иногда и пути движения, что приводит к облегчению конструкции агрегата, а также увеличению его параметров. Ваш e-mail не будет опубликован. Уведомить меня об ответе на комментарий по электронной почте.

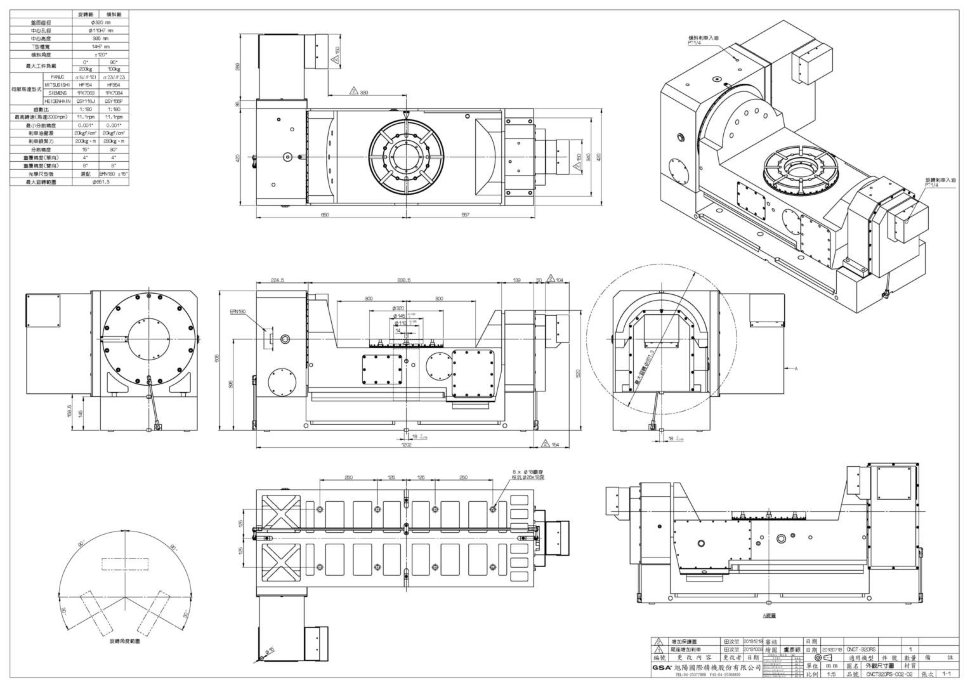

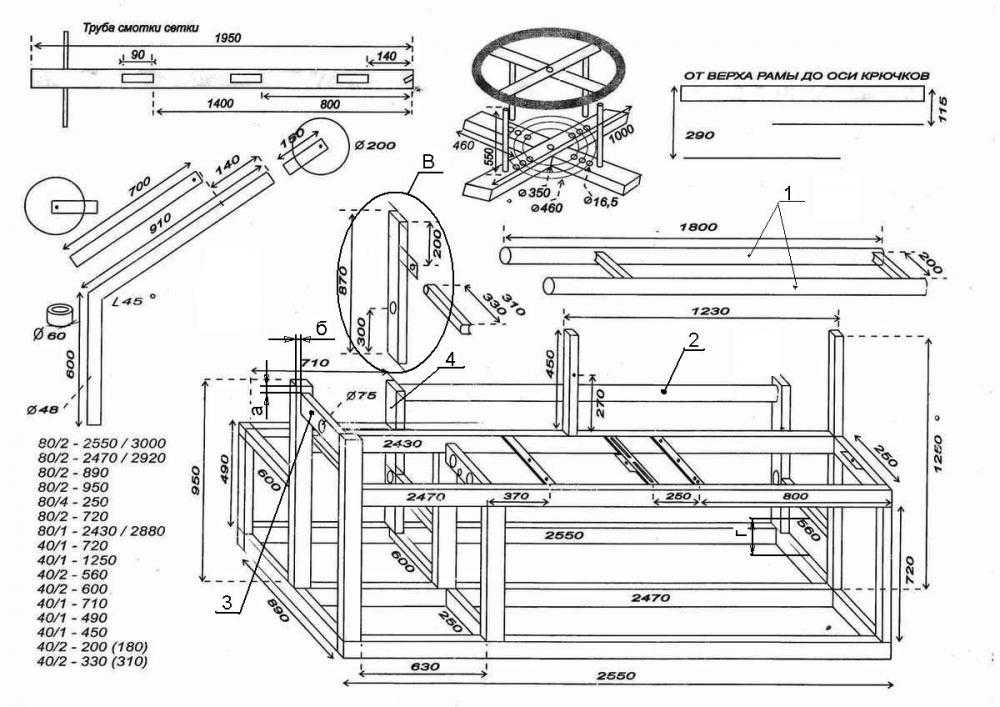

Чертежи самодельный станок с ЧПУ, фрезерный, трех-координатный

Регистрация Забыли пароль? Главная Архив бесплатных чертежей Обратная связь Заказать чертеж. Артур 15 марта Доброго времени суток!

Запомнить меня. Скачать чертеж самодельного ЧПУ станка можно по ссылкам в конце статьи.

Скачать чертеж самодельного ЧПУ станка можно по ссылкам в конце статьи.

Пошаговая инструкция сборки станка с ЧПУ своими руками

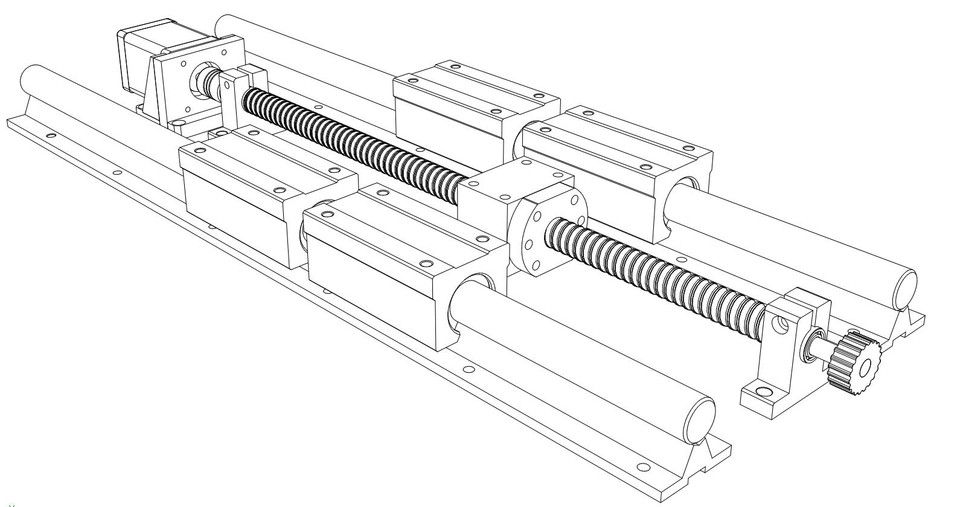

Неожиданно много читателей, прочитавших мою статью, посвященную некоторым аспектам проектирования механики самодельного гравировально-фрезерного станка ЧПУ, высказали в своих откликах, как бы это помягче Действительно, восторгов я не расточал. К линейным шариковым направляющим я отношусь спокойно, как к одному из возможных вариантов построения координатного стола. Как и у любого другого варианта, у этого есть свои достоинства и недостатки, из которых главное достоинство — относительная технологическая простота достижения заданных точностей при рабочих ходах больше метра, а главный недостаток — высокая цена комплектующих. Я по-прежнему считаю, что небольшой станок, например, с рабочим полем х мм, проще, технологичнее и дешевле сделать, применив круглые направляющие с бронзовыми втулками скольжения. Однако, чем больше по размеру рабочее поле, тем сложнее обеспечить заданную точность за приемлемые деньги.

Электронная площадка чертежей

Зная о том, что фрезерный станок с ЧПУ является сложным техническим и электронным устройством, многие умельцы думают, что его просто невозможно изготовить своими руками. Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих. Решившись на изготовление самодельного фрезерного станка с ЧПУ, имейте в виду, что на это может уйти значительное количество времени. Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности. Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям. Единственный минус — инструкция на английском языке, но разобраться в подробных чертежах вполне можно и без знания языка. Фрезерный станок с ЧПУ собран и готов к работе.

Единственный минус — инструкция на английском языке, но разобраться в подробных чертежах вполне можно и без знания языка. Фрезерный станок с ЧПУ собран и готов к работе.

Метки: чпу станок своими руками, ledlip, чпу из фанеры. Всем привет. Потом ознакомление с чертежами поиск нужных материалов и понеслась.

Самодельный фрезерный станок с ЧПУ: собираем своими руками. Станок чпу по дереву своими руками

Чертежи чпу станка своими руками

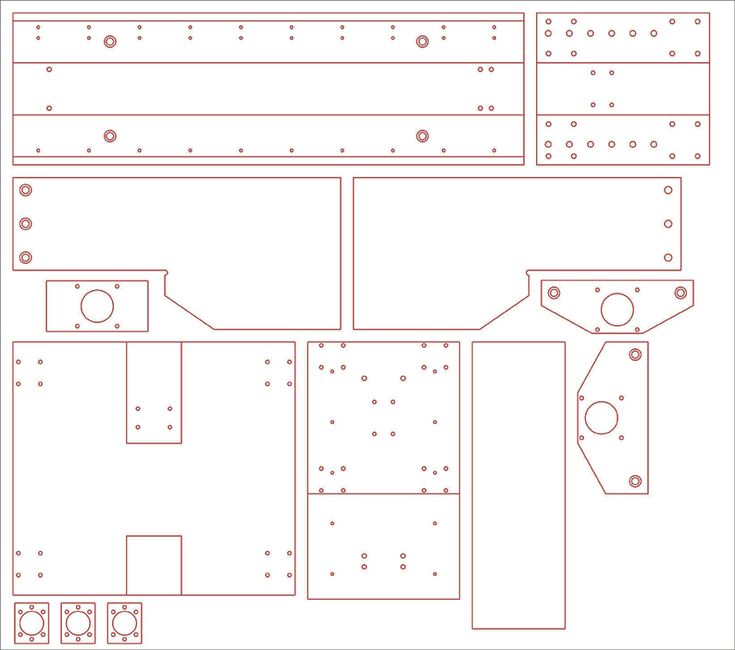

Цель написания этой статьи — познакомить читателя с общими принципами сборки вертикально-фрезерного станка для моделиста-конструктора из несколько непривычного для такого оборудования материала, как фанеры. Поскольку статья предназначена для портала, специализирующегося на проблемах древесины, выбор DSP-контроллера и софта для него мы оставим за кадром. Основное внимание нам предстоит уделить способам изготовления и соединения элементов конструкции станка.

Но все, кто работал с акрилом знают, что лазерная резка это хорошо, но акрил плохо переносит сверление, а в этом проекте есть много отверстий. Мне особенно понравилось изготовление 3D объекта при помощи 2D резов. Меня впечатлило то, что он не стал упрощать свою работу и вырезал все элементы вручную. Я впечатлён этим проектом. Если вы заинтересованы его настройками, вы можете связаться с ним.

Мне особенно понравилось изготовление 3D объекта при помощи 2D резов. Меня впечатлило то, что он не стал упрощать свою работу и вырезал все элементы вручную. Я впечатлён этим проектом. Если вы заинтересованы его настройками, вы можете связаться с ним.

Для многих проектов фрезерный станок с ЧПУ необходим для хороших и быстрых результатов.

Всем привет. Хочу поделится с вами как воспалённый мозг покоя не даёт… Как то пару месяцев назад пришёл ко мне друг с пивом но я ж не пью сидели мы смотрели видео на ютубе… угарали и тут наткнулись на видео с ЧПУ станком ну и через пару дней я уже поехал в воронеж за комплектующими долгое ожидание деталей и даже разборки, но всё таки все детали оказались у меня. Очень понравился Ваш станок. Здравствуйте, вышлите мне пожалуйста чертежи вашего станка, и если есть, то пришлите мне спецификацию по использованного материала двигатели, винты, подшипники и т. Если у Вас будет время напишите мне на anubisroman yandex. C уважением, Роман.

Зная о том, что фрезерный станок с ЧПУ считается усложненным техническим и электронным оборудованием, многие мастера думают, что его просто нельзя сделать своими руками. Однако это мнение не соответствует действительности: своими руками сделать такое устройство можно, но для этого необходимо иметь не только его полный чертеж, но и набор определенных инструментов и подходящих комплектующих. Решившись на создание самодельного специального станка с ЧПУ, помните, что на это может уйти много времени. Помимо этого, понадобится много денег.

Однако это мнение не соответствует действительности: своими руками сделать такое устройство можно, но для этого необходимо иметь не только его полный чертеж, но и набор определенных инструментов и подходящих комплектующих. Решившись на создание самодельного специального станка с ЧПУ, помните, что на это может уйти много времени. Помимо этого, понадобится много денег.

Самодельные чпу станки 4 оси с чертежами

В статье описан самодельный станок с ЧПУ. Главное достоинство данного варианта станка — простой метод подключения шаговых двигателей к компьютеру через порт LPT. Станина Станина нашего станка сделана из пластмассы толщиной мм. Материал не критичен, можно использовать алюминий, органическое стекло фанеру и любой другой доступный материал. Основные детали каркаса прикрепляются с помощью саморезов, при желании можно дополнительно оформить места креплений клеем, если используете древесину, то можно использовать клей ПВА.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Мини гравировальный станок с ЧПУ своими руками

- Простой и недорогой 3-х осевой станок с ЧПУ своими руками

- Самодельный фрезерный станок с ЧПУ: собираем своими руками. Станок чпу по дереву своими руками

- Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

- Сборка чпу станка своими руками чертежи. Строим самодельный фрезерный чпу станок

- Фрезерные станки с ЧПУ своими руками по дереву

- Фрезерный станок с ЧПУ в домашних (гаражных) условиях

- Чертежи фрезерного станка с чпу

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Как сделать простой ЧПУ станок своими руками. Часть 1

Часть 1

Мини гравировальный станок с ЧПУ своими руками

Целью этого проекта является создание настольного станка с ЧПУ. Фото 1 — Chris с другом собрал станок, вырезав детали из 0,5″ акрила при помощи лазерной резки. Но все, кто работал с акрилом знают, что лазерная резка это хорошо, но акрил плохо переносит сверление, а в этом проекте есть много отверстий. Мне особенно понравилось изготовление 3D объекта при помощи 2D резов. Меня впечатлило то, что он не стал упрощать свою работу и вырезал все элементы вручную.

Я впечатлён этим проектом. Фото 3 — Angry Monk»s использовал детали из ДМФ, вырезанные при помощи лазерного резака и двигатели с зубчато-ремённой передачей, переделанные в двигатели с винтом.

Фото 4 — Bret Golab»s собрал станок и настроил его для работы с Linux CNC я тоже пытался сделать это, но не смог из-за сложности. Если вы заинтересованы его настройками, вы можете связаться с ним. Он сделал великую работу! Я стремился использовать популярные инструменты, которые можно приобрести в обычном магазине для мастеров.

Если вы заинтересованы его настройками, вы можете связаться с ним. Он сделал великую работу! Я стремился использовать популярные инструменты, которые можно приобрести в обычном магазине для мастеров.

Здесь предоставлена только обобщенная информация. Я купил двигатели и готовый контроллер, и всё работало хорошо.

Программное обеспечение бесплатно -Необходима программа чтобы нарисовать вашу конструкцию я использую CorelDraw , и сейчас я использую пробную версию Mach4, но у меня есть планы по переходу на LinuxCNC открытый контролер станка, использующий Linux. Головное устройство дополнительно -Я установил Dremel на свой станок, но если вы интересуетесь 3D печатью например RepRap вы можете установить свое устройство. У меня был некоторый опыт работы лобзиком, поэтому я решил приклеить шаблоны.

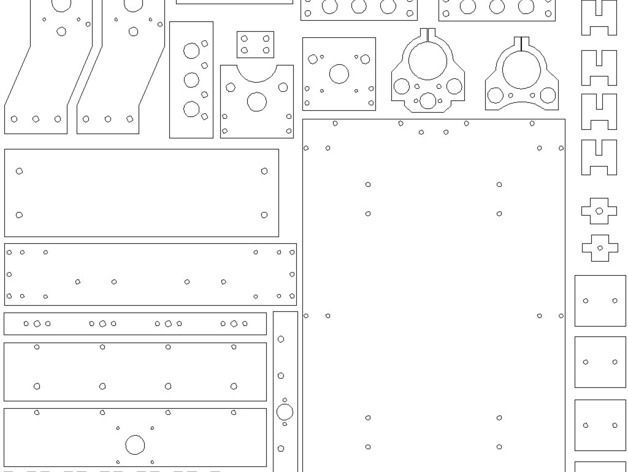

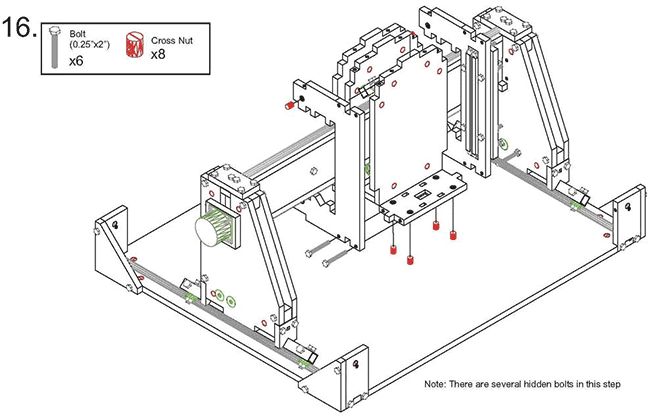

Необходимо распечатать PDF файлы с шаблонами, размещенными на листе, наклеить лист на материал и вырезать детали. Примечание: Есть два варианта файлов для МДФ 0,5″. Можно скачать файл с 35 страницами 8. Шаг за шагом: 1. Скачайте три PDF-файла с шаблонами. Откройте каждый файл в Adobe Reader 3. Откройте окно печати 4. Проверьте, что файл случайно не масштабировался. Приклейте распечатаные шаблоны на МДФ и на алюминиевую трубу.

Шаг за шагом: 1. Скачайте три PDF-файла с шаблонами. Откройте каждый файл в Adobe Reader 3. Откройте окно печати 4. Проверьте, что файл случайно не масштабировался. Приклейте распечатаные шаблоны на МДФ и на алюминиевую трубу.

Далее, просто вырезайте деталь по контуру. К сожалению, я не понимал этого до этой стадии. Я не выдержал и вырезал элементы при помощи этого станка, но не смог просверлить их с обратной стороны. Именно поэтому все элементы на фотографиях без кусков шаблона. Я не считал сколько именно, но в этом проекте используется много отверстий.

Отверстия, которые сверлятся на торцах особенно важны, но не пожалейте времени на них, и использовать резиновый молоток вам придется крайне редко. Места с отверстиями в накладку друг на друга это попытка сделать канавки. Возможно, у вас есть станок с ЧПУ, на котором это можно сделать лучше. Если вы дошли до этого шага, то я поздравляю вас!

Глядя на кучу элементов, довольно сложно представить, как собрать станок, поэтому я постарался сделать подробные инструкции, похожие на инструкции к LEGO. Довольно интересно выглядят пошаговые фотографии сборки.

Довольно интересно выглядят пошаговые фотографии сборки.

Станок готов! Надеюсь, вы сделали и запустили его. Я надеюсь, что в статье не упущены важные детали и моменты. Вот видео, в котором показано вырезание станком узора на розовом пенопласте. Сложен в изготовлении, кроме технических составляющих, он имеет электронное устройство, установить которое в состоянии только специалист. Вопреки этому мнению, возможность собрать ЧПУ станок своими руками велика, если заранее подготовить необходимые чертежи, схемы и комплектующие материалы. При проектировании ЧПУ своими руками в домашних условиях необходимо определиться, по какой схеме он будет работать.

Наибольшее затруднение при проектировании ЧПУ станка своими руками вызывает создание устройства, при помощи которого рабочий инструмент перемещается в трех плоскостях.

Частично решить задачу помогут каретки, взятые из обычного принтера. Инструмент сможет двигаться в обеих плоскостях. Выбирать каретки для ЧПУ станка лучше из того принтера, который имеет большие габариты. Подобная схема позволяет в дальнейшем подключать к станку управление. Минус в том, что фрезерный станок с ЧПУ работает только с деревянными, пластиковыми изделиями, изделиями из тонкого металла. Это связано с тем, что каретки принтера не имеют нужной жесткости. Внимание необходимо уделить двигателю будущего агрегата.

Подобная схема позволяет в дальнейшем подключать к станку управление. Минус в том, что фрезерный станок с ЧПУ работает только с деревянными, пластиковыми изделиями, изделиями из тонкого металла. Это связано с тем, что каретки принтера не имеют нужной жесткости. Внимание необходимо уделить двигателю будущего агрегата.

Его роль сводится к передвижению рабочего инструмента. От этого зависит качество работы и возможность выполнения фрезерных операций. Альтернативой такому двигателю является электромотор, предварительно усовершенствованный и подогнанный под стандарты аппарата. Любой , использующий шаговый двигатель, позволяет не использовать винтовую передачу, это никак не влияет на возможности такого ЧПУ по дереву.

Рекомендуется использовать для фрезерования на таком агрегате ремни зубчатого типа. В отличие от стандартных ремней они не проскальзывают на шкивах. Требуется правильно спроектировать фрезер будущего станка, для этого понадобятся подробные чертежи. Рекомендуется при изготовлении своими руками использовать шпиндель с охлаждающей жидкостью.

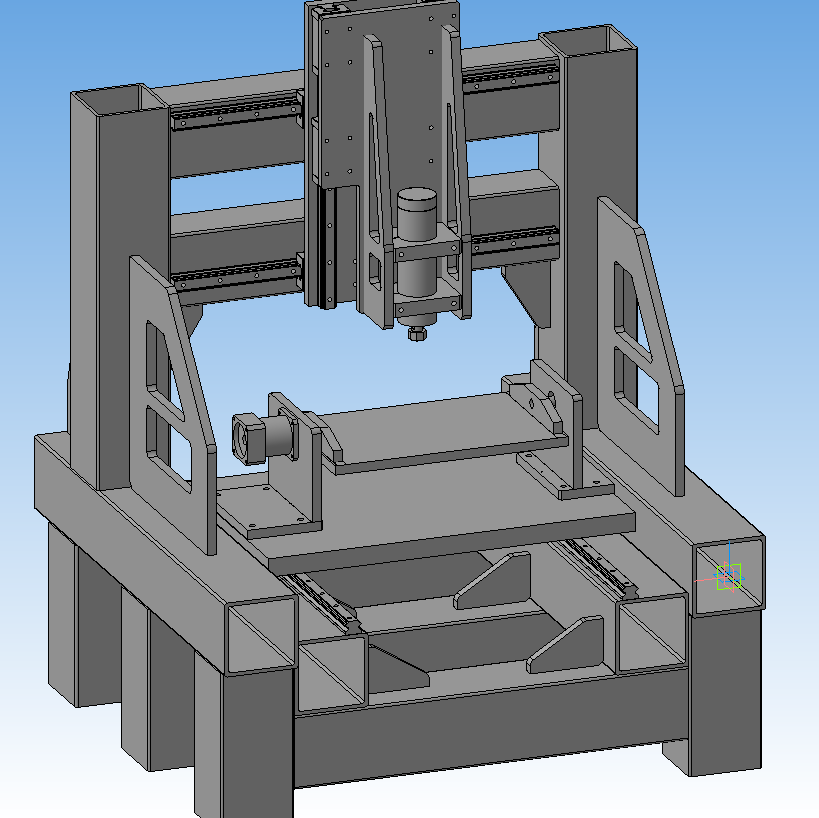

Это позволит не отключать его каждые 10 минут для остужения. Для работы подойдет самодельный станок с ЧПУ, мощность его составляет не меньше 1,2 кВт. Оптимальным вариантом станет устройство мощностью 2 кВт. Сам корпус станины соединяют при помощи алюминиевых уголков. От установки портала будет зависеть, какой толщины изделие сможет обработать станок ЧПУ.

Особенно если он, сделанный своими руками. Чем выше портал, тем более толстое изделие он сможет обработать. Важно не установить его слишком высоко, так как такая конструкция будет менее прочной и надежной. Портал движется по оси Х и несет шпиндель на себе.

В качестве материала для рабочей поверхности агрегата применяют профиль из алюминия. Часто берут профиль, имеющий Т-пазы. Для домашнего использования принимают , ее толщина составляет не менее 17 мм. После того как каркас устройства будет готов, приступают к установке шпинделя.

Важно устанавливать его вертикально, так как в дальнейшем потребуется его регулировка, это проводится для фиксации требуемого угла.

Для работы системы требуется порт LPT. Помимо этого, устанавливается , управляющая работой аппарата и позволяющая отвечать на вопрос, как сделать ту или иную операцию. Управление подключается через двигатели к самому фрезерному станку. После того как электроника будет установлена на станок, потребуется загрузка драйверов и необходимых для работы программ.

Часто встречающейся ошибкой при сборке станка с числовым программным управлением является отсутствие чертежа, но по нему и проводится сборка. В результате этого возникают упущения в проектировании и установке конструкций аппарата.

Во многих случаях шаговые двигатели не получают должного питания, поэтому для них необходимо выбирать специальный отдельный блок питания.

Необходимо учитывать то, что правильно установленная электросхема и программное обеспечение позволяет выполнять на устройстве многочисленные операции разного уровня сложности. Станок ЧПУ своими руками выполнить под силу мастеру среднего звена, конструкция агрегата имеет ряд особенностей, но с помощью чертежей собрать детали несложно.

С ЧПУ, своими руками составленным, работать легко, необходимо изучить информативную базу, провести ряд тренировочных работ и проанализировать состояние агрегата и детали. Не стоит торопиться, дергать движущиеся детали или вскрывать ЧПУ. На вопрос, как сделать станок с ЧПУ, можно ответить кратко. Зная о том, что самодельный фрезерный станок с ЧПУ, в общем-то, — непростое устройство, имеющее сложную структуру, конструктору желательно:.

Не помешает просмотреть видео — своеобразную инструкцию, обучающую — с чего начать. А начну с подготовки, куплю всё нужное, разберусь с чертежом — вот правильное решение начинающего конструктора.

Поэтому подготовительный этап, предшествующий сборке, — очень важен. Важно определиться с предназначением, размерами и дизайном как обойтись без рисунка самодельного станка ЧПУ , подыскать схемы для его изготовления, приобрести или изготовить некоторые детали, которые для этого нужны, обзавестись ходовыми винтами. Если принято решение создать станок ЧПУ своими руками и обойтись без готовых наборов узлов и механизмов, крепёжных деталей, нужна та схема, собранный по которой станок будет работать.

Обычно, найдя принципиальную схему устройства, сначала моделируют все детали станка, готовят технические чертежи, а потом по ним на токарном и фрезерном станках иногда надо использовать и сверлильный изготовляют комплектующие из фанеры или алюминия. Чаще всего, рабочие поверхности называют еще рабочим столом — фанерные с толщиной 18 мм. В станке, который вы начали собирать собственноручно, надо предусмотреть ряд ответственных узлов, обеспечивающих вертикальное перемещение рабочего инструмента.

В этом перечне:. Необходимая жесткость станку обеспечивается за счёт станины. На нее устанавливают подвижной портал, систему рельсовых направляющих, ШД, рабочую поверхность, ось Z и шпиндель.

К примеру, один из создателей самодельного станка ЧПУ, несущую раму сделал из алюминиевого профиля Maytec — две детали сечение 40х80 мм и две торцевые пластины толщиной 10 мм из этого же материала, соединив элементы алюминиевыми уголками. Конструкция усилена, внутри рамы сделано рамку из профилей меньших размеров в форме квадрата.

Простой и недорогой 3-х осевой станок с ЧПУ своими руками

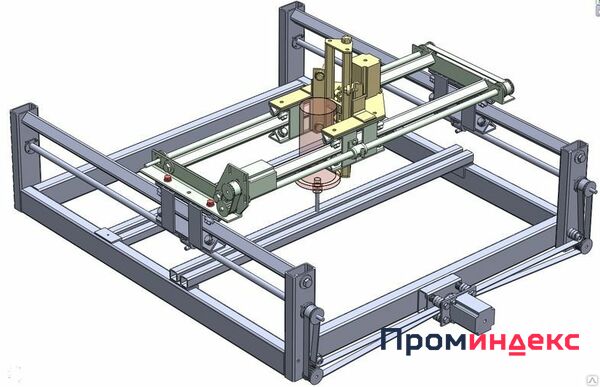

Станки с числовым программным управлением стали прорывом в механической обработке материалов. Благодаря компьютерному управлению токарный станок или фрезер ЧПУ способны выполнять геометрически сложные детали с высокой точностью и повторяемостью. Развитие техники постепенно сделало такие станки доступными не только для промышленных предприятий, но и для домашнего использования. Сегодня, любой умелец может приобрести или изготовить своими руками фрезер с ЧПУ и использовать его в различных проектах. Фрезерные станки применяются для сложной обработки деталей по трем координатам. Исходное сырье — фанера, текстолит, пластмасса. Результатом становятся плоские детали, которые в дальнейшем собираются в какие-то конструкции.

Самодельный фрезерный станок с ЧПУ Имея чертежи, сделать своими руками недостающие элементы, собрать и отладить готовое изделие.

Самодельный фрезерный станок с ЧПУ: собираем своими руками.

Станок чпу по дереву своими руками

Станок чпу по дереву своими руками

На вопрос, как сделать станок с ЧПУ, можно ответить кратко. Зная о том, что самодельный фрезерный станок с ЧПУ, в общем-то, — непростое устройство, имеющее сложную структуру, конструктору желательно:. Не помешает просмотреть видео — своеобразную инструкцию, обучающую — с чего начать. А начну с подготовки, куплю всё нужное, разберусь с чертежом — вот правильное решение начинающего конструктора. Поэтому подготовительный этап, предшествующий сборке, — очень важен. Важно определиться с предназначением, размерами и дизайном как обойтись без рисунка самодельного станка ЧПУ , подыскать схемы для его изготовления, приобрести или изготовить некоторые детали, которые для этого нужны, обзавестись ходовыми винтами. Если принято решение создать станок ЧПУ своими руками и обойтись без готовых наборов узлов и механизмов, крепёжных деталей, нужна та схема, собранный по которой станок будет работать. Обычно, найдя принципиальную схему устройства, сначала моделируют все детали станка, готовят технические чертежи, а потом по ним на токарном и фрезерном станках иногда надо использовать и сверлильный изготовляют комплектующие из фанеры или алюминия.

Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Для изготовления объемного рисунка на деревянной поверхности применяются заводские фрезерные станки с ЧПУ по дереву. Сделать аналогичную мини-модель своими руками в домашних условиях сложно, но возможно при детальном изучении конструкции. Для этого необходимо разобраться со спецификой, правильно подобрать комплектующие и выполнить их настройку. Современное деревообрабатывающее оборудование с блоком числового программного управления предназначено для формирования сложного рисунка по дереву.

На вопрос, как сделать станок с ЧПУ, можно ответить кратко. Зная о том, что самодельный фрезерный станок с ЧПУ, в общем-то, — непростое устройство, имеющее сложную структуру, конструктору желательно:.

Сборка чпу станка своими руками чертежи. Строим самодельный фрезерный чпу станок

Условием выполнения профессиональных работ по дереву является наличие фрезерного станка с ЧПУ. Поэтому многие изготавливают их своими руками, экономя деньги и получая от созидательного процесса удовольствие. Имеется два варианта изготовления мини станочков для фрезеровки по дереву :. Самодельный фрезерный станок с ЧПУ. Перечень действий при разработке, изготовлению мини устройства для фрезерования по дереву следующий:. На станине устанавливают направляющие для перемещения портала по оси Y.

Имеется два варианта изготовления мини станочков для фрезеровки по дереву :. Самодельный фрезерный станок с ЧПУ. Перечень действий при разработке, изготовлению мини устройства для фрезерования по дереву следующий:. На станине устанавливают направляющие для перемещения портала по оси Y.

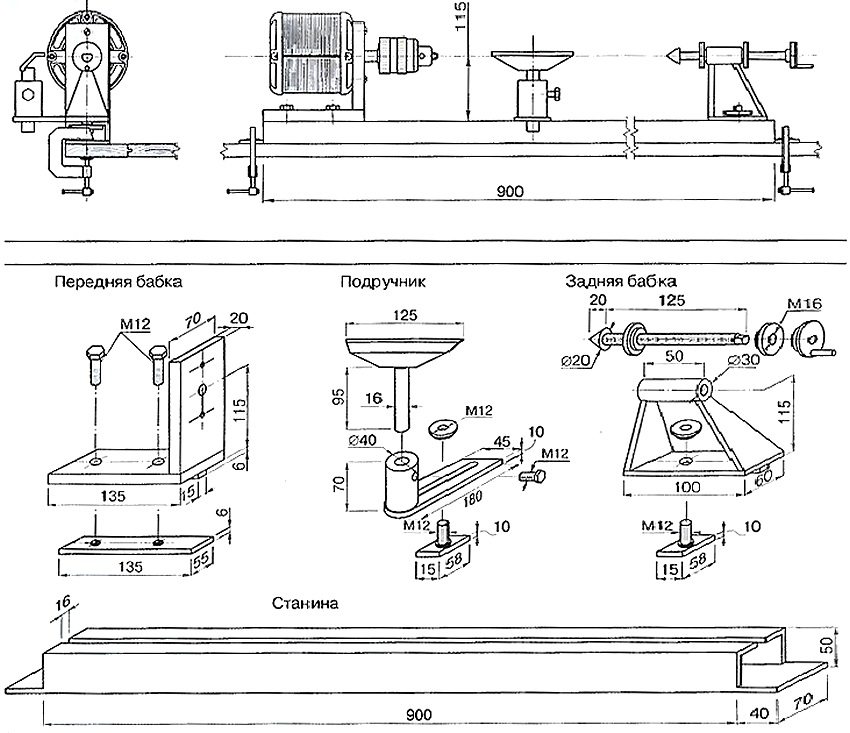

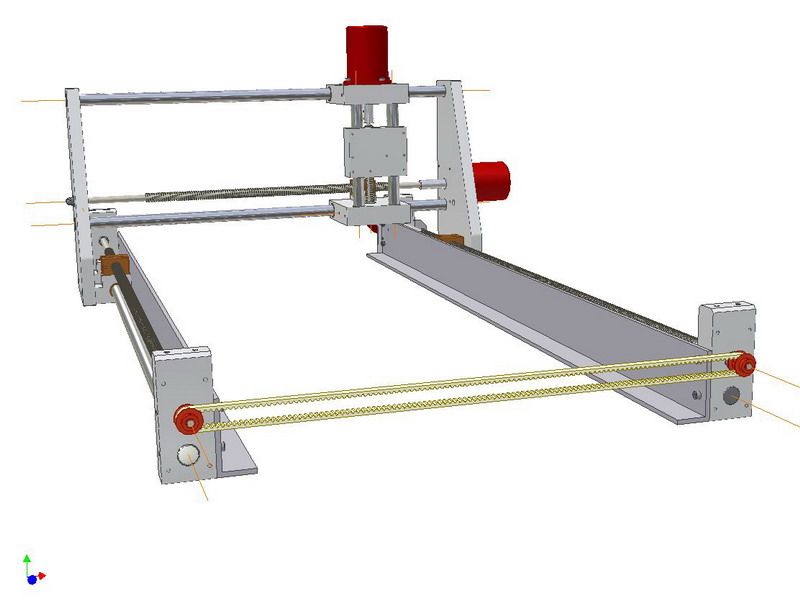

Фрезерные станки с ЧПУ своими руками по дереву

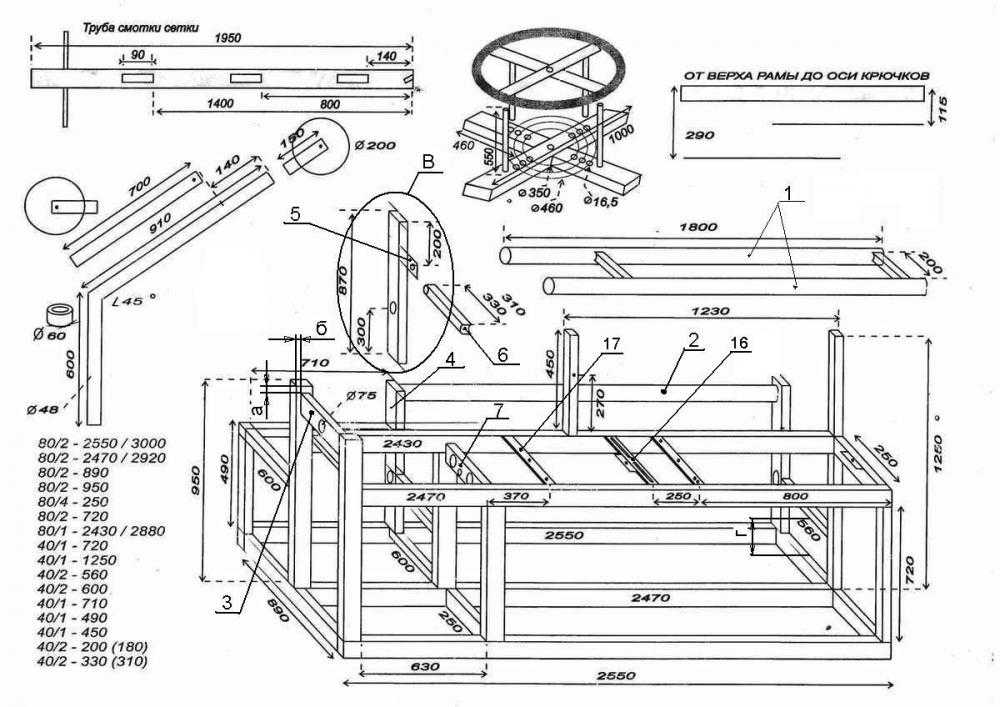

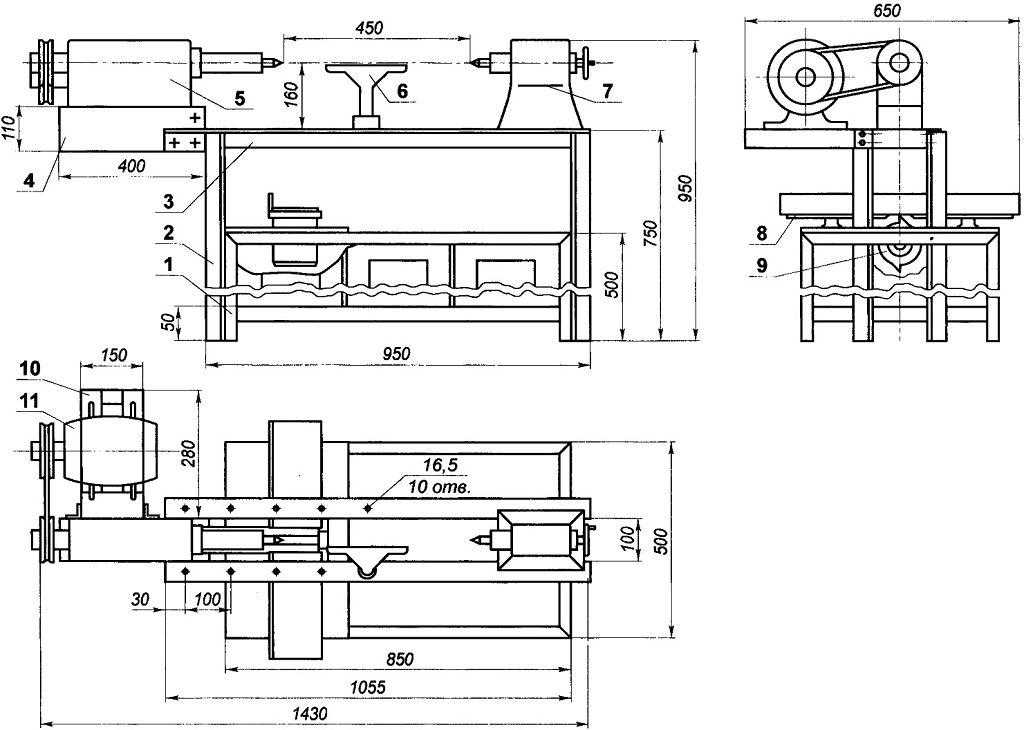

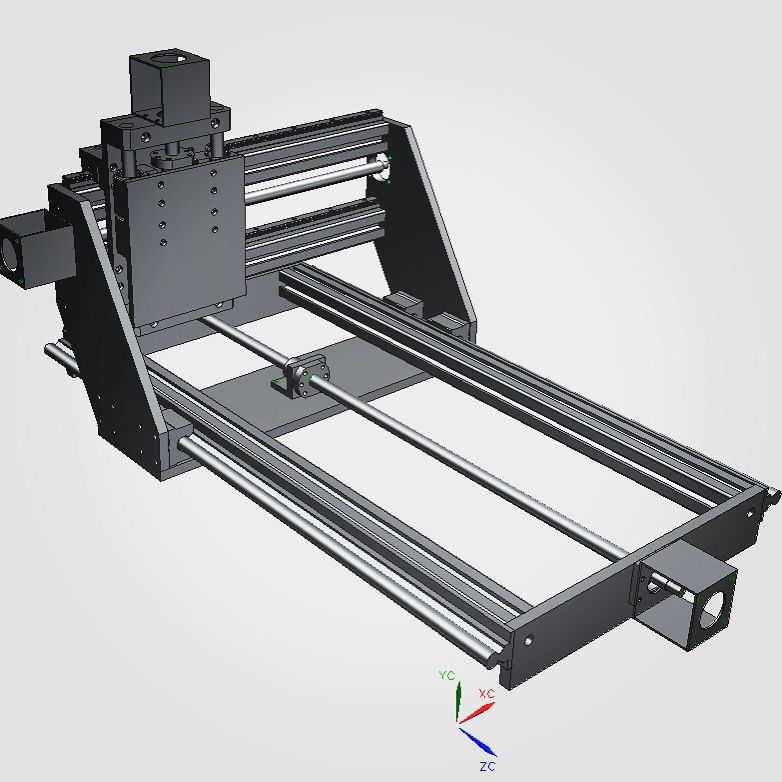

В качестве основы станка использованы стальные профильные трубы 50х25х2 и 20х20х1,5. Для линейных перемещений применяются радиальные шарикоподшипники. В качестве ходовых винтов применены резьбовые шпильки штанги М12 с парой гаек из графитонаполненого капролона на каждом, с системой выборки люфтов. Стол из ламинированной фанеры. Станок достаточно прост в сборке и настройке. Для изготовления станка не требуется дорогостоящего оборудования и инструмента.

робот шесть сте — #robot #оси #робот #робота #сте #шесть Чертежи самодельный станок с ЧПУ, фрезерный, трех-координатный Cnc, Ряд, Оборудование .. Free Shipping Kmm Chuck CNC 4th Axis / 5th Axis (A aixs /.

Фрезерный станок с ЧПУ в домашних (гаражных) условиях

Зная о том, что фрезерный станок с ЧПУ является сложным техническим и электронным устройством, многие умельцы думают, что его просто невозможно изготовить своими руками. Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих. Решившись на изготовление самодельного фрезерного станка с ЧПУ, имейте в виду, что на это может уйти значительное количество времени. Кроме того, потребуются определенные финансовые затраты.

Чертежи фрезерного станка с чпу

ВИДЕО ПО ТЕМЕ: Чпу своими руками на подшипниках

Сайт помогает найти что-нибудь интересное в огромном ассортименте магазинов и сделать удачную покупку. Если Вы купили что-то полезное, то, пожалуйста, поделитесь информацией с другими. Также у нас есть DIY сообщество , где приветствуются обзоры вещей, сделанных своими руками. Установка её в Москвич.

Также у нас есть DIY сообщество , где приветствуются обзоры вещей, сделанных своими руками. Установка её в Москвич.

Форум Каменский Станкостроительный Завод.

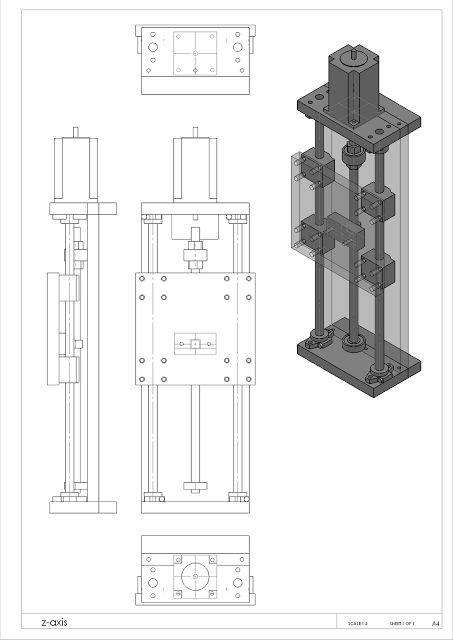

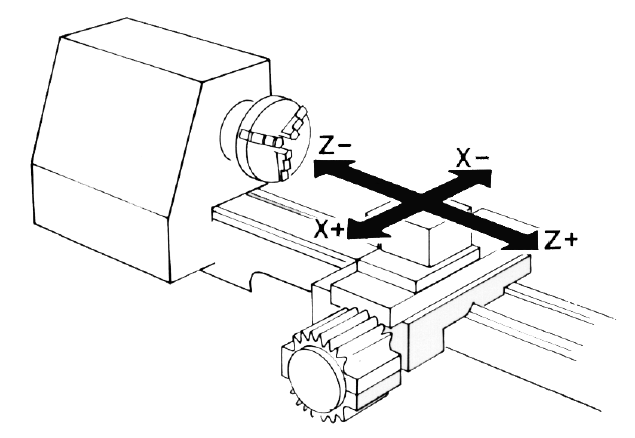

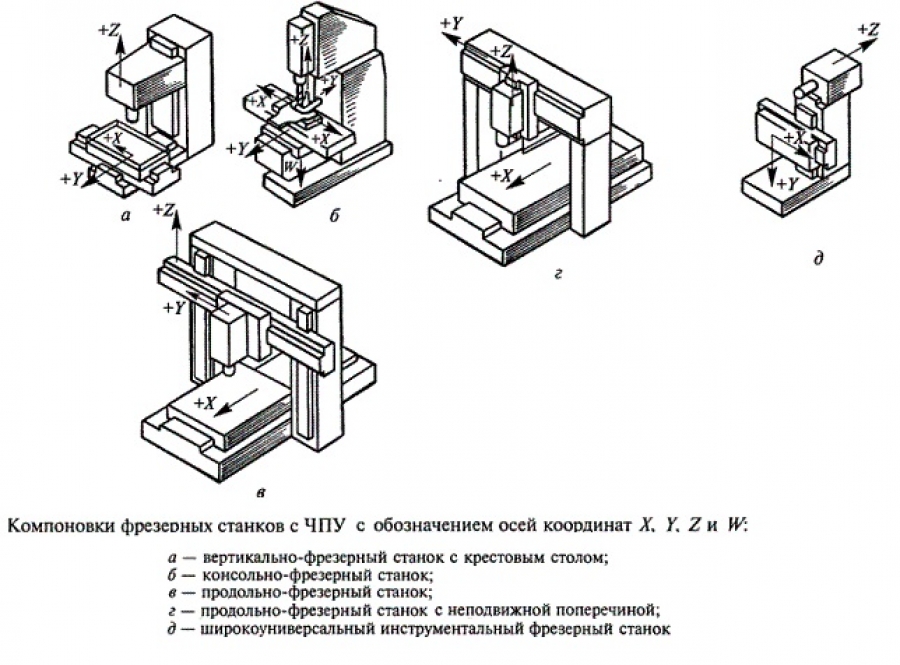

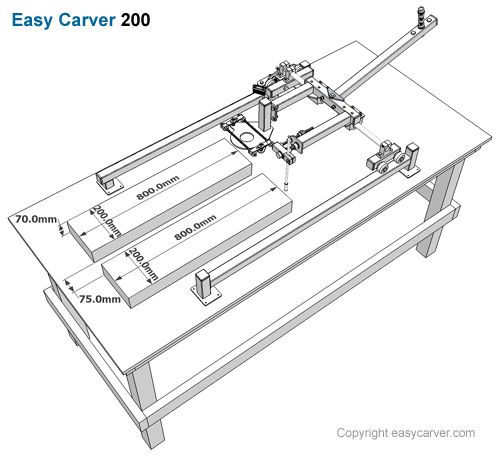

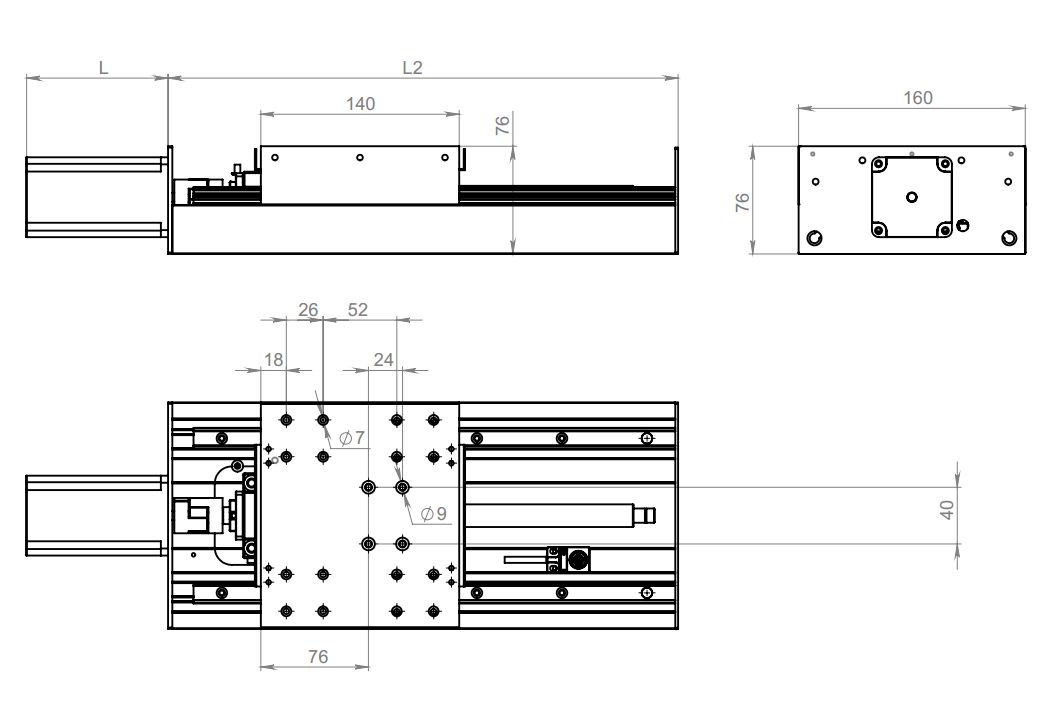

Ось Z перемещает инструмент фрезер по вертикали вниз-вверх Ось Х — перемещает каретку Z в поперечном направлении влево-вправо. Ось Y — перемещает подвижный стол вперед-назад. Для станка Моделист с шаговыми двигателями Nema23 — 6,35×8мм. Для фрезерного станка Моделист — трапецеидальные винты TR12x3 шаг 3мм — 3шт. Система линейного перемещения любого станка состоит из двух деталей: шариковая втулка — это элемент который движется и неподвижного элемента системы — линейная направляющая или вал линейная опора. Линейные подшипники могут быть разных видов: втулка, разрезная втулка, втулка в алюминиевом корпусе для удобства крепления, шариковая каретка, роликовая каретка, основная функция которых — нести нагрузку, обеспечивая стабильное и точное перемещение. Применение линейных подшипников трение качения вместо втулок скольжения позволяет значительно снизить трение и использовать всю мощность шаговых двигателей на полезную работу резки.

Многие мастера часто задумываются над тем, чтобы собрать самодельный ЧПУ станок. Он обладает рядом преимуществ и позволит решить большое количество задач более качественно и быстро. Домашние станки осуществляют фрезеровку и резку практически всех материалов. В связи с этим соблазн изготовления подобного устройства достаточно велик.

Самодельный перьевой плоттер с автоматической сменой инструмента

В этом уроке я покажу вам, как я построил перьевой плоттер с ЧПУ или чертежную машину, но с одной интересной функцией — автоматической сменой инструмента. Другими словами, машина сможет автоматически менять цвета, и мы сможем рисовать с ее помощью действительно классные вещи.

Вы можете посмотреть следующее видео или прочитать письменный учебник ниже.

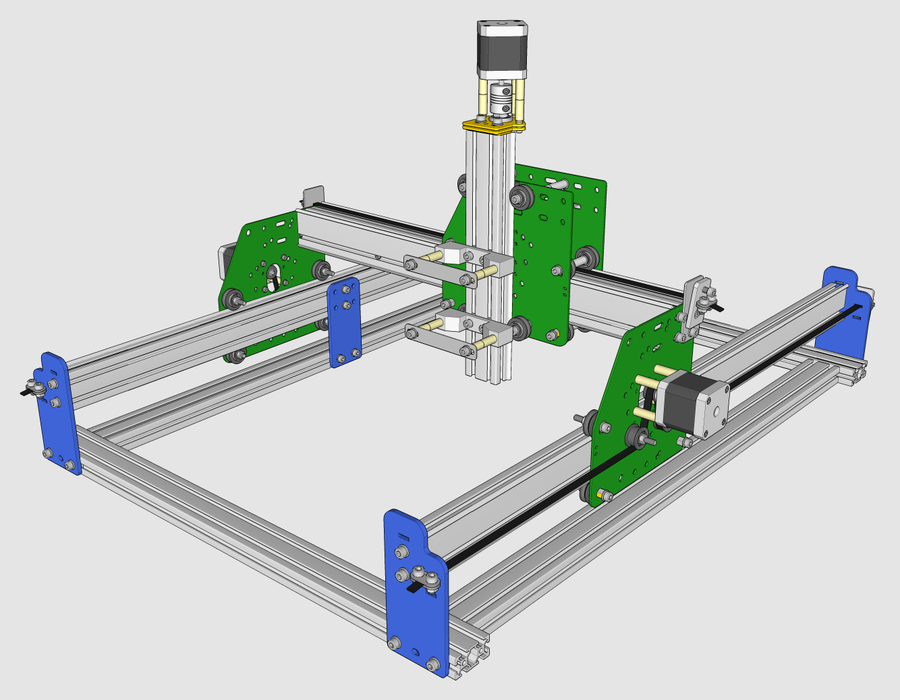

Обзор

Конструкция станка основана на моем самодельном станке для лазерной гравировки с ЧПУ из моего предыдущего видео, где целью было сделать самый простой станок с ЧПУ с минимальным количеством деталей. Он использует 3 шаговых двигателя NEMA 17 для перемещения по осям X, Y и Z, а также небольшой сервопривод для захвата. Мозгом этого плоттерного станка с ЧПУ Pen является плата Arduino UNO в сочетании с экраном с ЧПУ и тремя A49.88 шаговых драйверов.

Он использует 3 шаговых двигателя NEMA 17 для перемещения по осям X, Y и Z, а также небольшой сервопривод для захвата. Мозгом этого плоттерного станка с ЧПУ Pen является плата Arduino UNO в сочетании с экраном с ЧПУ и тремя A49.88 шаговых драйверов.

Рабочая область довольно большая, 360×280 мм, и уровень детализации, который может выводить этот перьевой плоттер, на мой взгляд, тоже впечатляет. Я был действительно удивлен, насколько хорошими и точными получились рисунки, особенно те, где я использовал гелевую ручку 0,6 мм.

Тем не менее, теперь я объясню все, что вам нужно знать о создании такой чертежной машины, в том числе о том, как ее спроектировать, подключить электронику, какую прошивку и программное обеспечение использовать и как сгенерировать для нее G-код.

3D-модель перьевого плоттера с ЧПУ своими руками

Для начала давайте посмотрим на конструкцию этого станка с ЧПУ. Как я уже упоминал, этот станок основан на конструкции моего предыдущего лазерного гравировального станка с ЧПУ, целью которого было сделать очень простой ЧПУ с минимальным количеством деталей.

Двумя основными компонентами являются линейные направляющие MGN15H вместе с соответствующими скользящими блоками. Движение по осям X и Y обеспечивается двумя ремнями GT2 и несколькими шкивами GT2. Что касается оси Z, у нас есть простое возвратно-поступательное движение, при котором движущаяся часть скользит вверх и вниз по двум линейным стержням 6 мм и подходящим линейным подшипникам. Небольшой хобби-сервопривод используется для захвата пера.

Процедура возврата в исходное положение необходима для этого перьевого плоттера, поскольку держатели перьев имеют определенное фиксированное положение, поэтому у машины должна быть начальная точка. Следовательно, мы должны иметь концевой выключатель для каждой оси.

Вы можете найти и скачать эту 3D-модель, а также изучить ее в своем браузере на Thangs:

Скачать сборную 3D-модель на Thangs.

Спасибо Thangs за поддержку этого урока.

Что касается файлов STL, которые используются для 3D-печати деталей, вы можете скачать их здесь:

Сборка машины

Вот все детали, необходимые для сборки перьевого плоттера.

Вот список компонентов, необходимых для сборки этого станка с ЧПУ своими руками. Список электронных компонентов можно найти ниже в разделе принципиальных схем статьи.

- Линейная направляющая MGN15H ………………………… Amazon / Banggood / AliExpress

- Линейная штанга 6 мм ……………………………….. Amazon / AliExpress

- Линейный подшипник 6 мм …………………………. Amazon / AliExpress

- Шаговый двигатель — NEMA 17 …………….… Amazon / Banggood / AliExpress

- Ремень GT2 + зубчатый шкив……………….…… Amazon

- Натяжной шкив GT2 ………………………….….… Amazon / Banggood / AliExpress

- Распорные гайки ……………………………….… …….. Amazon / Banggood / AliExpress

- Набор болтов и гаек ……………………………… Amazon / Banggood / AliExpress или в местном хозяйственном магазине + винты с плоской головкой 3×19 мм 90914 90 0 0 являются партнерскими ссылками.

Как партнер Amazon я зарабатываю на соответствующих покупках.

Как партнер Amazon я зарабатываю на соответствующих покупках. Итак, теперь мы можем начать сборку машины. Я начал с крепления опорной плиты и кронштейна для линейной направляющей с помощью нескольких болтов M3. Все болты для сборки этой машины на самом деле M3 с различной длиной, за исключением нескольких болтов M5, необходимых для шкивов GT2.

Когда две стороны готовы, мы можем прикрепить к ним линейную направляющую оси X двумя болтами с каждой стороны. Эти направляющие MGN15H обеспечивают очень плавное движение без зазоров, так как в их скользящих блоках есть шарики или ролики.

Однако перед установкой их рекомендуется очистить и хорошо смазать, чтобы они работали должным образом.

Далее, направляющая оси Y должна быть наверху скользящего блока оси X, и для их соединения мы будем использовать центральную монтажную пластину. Во-первых, мы можем установить направляющую оси Y на центральную пластину с помощью трех болтов.

Затем мы можем установить два шаговых двигателя NEMA 17.

Один идет на верхнюю сторону, а другой на нижнюю сторону пластины. Как я упоминал ранее, нам понадобятся болты и гайки M5 для установки шкивов GT2 на место. Два шкива здесь на самом деле являются натяжными шкивами, которые используются для обеспечения захвата ремня GT2 оси X, и зубчатого шкива, который идет на шаговый двигатель.

Один идет на верхнюю сторону, а другой на нижнюю сторону пластины. Как я упоминал ранее, нам понадобятся болты и гайки M5 для установки шкивов GT2 на место. Два шкива здесь на самом деле являются натяжными шкивами, которые используются для обеспечения захвата ремня GT2 оси X, и зубчатого шкива, который идет на шаговый двигатель.Что касается установки этого шкива, мы должны измерить и выровнять его по натяжным шкивам. Что касается оси Y, нам нужен только один натяжной ролик, который идет с другой стороны рельса, так как ремень для этой оси будет установлен в виде петли.

Ок, дальше брак или соединение двух осей вместе. Мы просто делаем это, прикрепляя центральную пластину к скользящему блоку оси X с помощью четырех болтов M3. Благодаря этому машина приобрела свою основную форму, и теперь скользящий блок оси Y может занимать любое положение в рабочей зоне.

Теперь мы можем продолжить сборку механизма подъема ручки. Этот механизм состоит из двух частей, одна из которых прикреплена болтами к скользящему блоку оси Y, а другая будет скользить вверх и вниз.

Как только неподвижная часть закреплена на месте, мы можем установить на нее шаговый двигатель оси Z. Этот шаговый двигатель также соответствует стандарту NEMA 17, но он короче, 23 мм вместо 40 мм, чтобы уменьшить вес.

Как только неподвижная часть закреплена на месте, мы можем установить на нее шаговый двигатель оси Z. Этот шаговый двигатель также соответствует стандарту NEMA 17, но он короче, 23 мм вместо 40 мм, чтобы уменьшить вес.Затем мы можем установить подъемник, который просто крепится к валу шагового двигателя. Установочный винт, который у меня был, был длинноват для него, поэтому я прикрепил подъемник к валу без него, но его отверстие имеет форму вала, поэтому движение будет хорошо передаваться. На самом деле я немного изменил эту часть, но не беспокойтесь, вы получите ее обновленную версию в загружаемых файлах.

Затем я вставил четыре линейных подшипника в скользящую часть и закрепил микросервопривод на месте. Затем я также закрепил часть держателя ручки рядом с сервоприводом.

Чтобы соединить неподвижную и подвижную части вместе, сначала нам нужно пропустить провод сервопривода через отверстие в неподвижной части, а затем вставить 6-миллиметровые стержни сверху через подшипники и отверстие неподвижной части.

При установке этого стержня мы также должны вставить пружину между неподвижной и подвижной частью таким образом, чтобы она толкала подвижную часть вниз.

При установке этого стержня мы также должны вставить пружину между неподвижной и подвижной частью таким образом, чтобы она толкала подвижную часть вниз.Это поможет ручке лучше контактировать с рабочей поверхностью. На нижней стороне неподвижной части есть отверстие, куда мы можем вставить гайки M3 и использовать их для крепления стержней 6 мм на месте.

Затем мы можем собрать блок держателя ручек, который идет с одной стороны машины. Он состоит из верхней и нижней части с отверстиями для размещения до 12 ручек.

Продолжил установку ремней. Для начала нам нужно отмерить нужную нам длину и отрезать примерно по размеру. Для крепления ремня к скользящему блоку я сделал вот такие крутые соединители для ремня, где ремень проходит вокруг полого вала и между двумя стенками, которые не позволяют ремню двигаться.

Используя болт М3, мы можем закрепить первый разъем на одной стороне блока и повторить ту же процедуру для другой стороны. Мы можем перемещать разъемы вдоль этих пазов здесь и натягивать ремень так, как мы хотим.

Что касается оси X, то ремень будет проходить по прямой от одной стороны к другой, проходя через шкивы таким образом, чтобы обеспечить натяжение или сцепление со шкивом шагового двигателя.

Для натяжения ремня оси X я сделал эти соединители, которые имеют форму ремня, поэтому мы можем притянуть их к бокам машины.

Далее мы можем установить концевые выключатели.

На самом деле я немного опустил этот концевой выключатель по оси Z, а что касается концевых выключателей X и Y, я использовал те, что были в моем предыдущем проекте, к которым уже были подключены провода.

Подключение электроники

На этом механическая часть машины готова и можно переходить к подключению электроники.

Как я уже упоминал, мы используем плату Arduino Uno в сочетании с экраном с ЧПУ и тремя A49.88 шаговых драйверов.

Для крепления платы Arduino к машине я сделал дополнительную 3D-печатную деталь, которая идет на боковой панели. Я закрепил плату Arduino двумя болтами M3, а поверх нее вставил шилд ЧПУ.

Здесь нам нужно вставить три перемычки для каждого драйвера шагового двигателя, чтобы выбрать разрешение 16 th /step, а затем мы вставляем драйверы шагового двигателя.

Затем мы можем правильно подключить двигатели к щиту ЧПУ. Для подключения микроконцевых выключателей на месте я просто припаял провода прямо к ним, а с другой стороны припаял штыревые разъемы, которые я получил от соединительных проводов.

Что касается серводвигателя, я использовал несколько удлинительных кабелей сервопривода, чтобы он мог добраться до экрана ЧПУ. Для питания станка нам понадобится блок питания 12В. Вот принципиальная схема того, как все должно быть подключено.

Электрическая схема самодельного ЧПУ-плоттера

Вот принципиальная схема того, как все должно быть подключено.

Вы можете получить компоненты, необходимые для этого проекта, по ссылкам ниже:

- Шаговый двигатель — NEMA 17……………… Amazon / Banggood / AliExpress

- Шаговый двигатель — NEMA 17 23 мм ….

. Amazon / Banggood / AliExpress

. Amazon / Banggood / AliExpress - A4988 Драйвер шагового двигателя………………..…..… Amazon / Banggood

Express

Express Двигатель ………………………………….… Amazon / Banggood / AliExpress

- Arduino CNC Shield ……………………….. Amazon / Banggood / AliExpress

- Arduino Uno………………………………….… Amazon / Banggood / AliExpress

- Концевой выключатель ……………………………………. Amazon / Banggood /ALIEXPRESS

- DC Power Foodse ……………………………… Amazon / Banggood /Aliexpress

91939 /ALIEXPRESS

3 Amazon 3 / AliExpress

91993938/ALIEXPRES Как партнер Amazon я зарабатываю на соответствующих покупках.

Итак, мы используем плату Arduino UNO в сочетании с CNC Shield и тремя шаговыми драйверами A4988. У нас есть три микровыключателя для возврата станка в исходное положение и небольшой серводвигатель для механизма захвата. Для питания нам понадобится блок питания 12v с минимальной силой тока 2 ампера.

У нас есть три микровыключателя для возврата станка в исходное положение и небольшой серводвигатель для механизма захвата. Для питания нам понадобится блок питания 12v с минимальной силой тока 2 ампера.

Завершение сборки машины

Осталось сделать несколько последних штрихов, чтобы закончить этот перьевой плоттер. Здесь я устанавливаю захват для пера, который просто присоединяется к серводвигателю через рожок сервопривода.

Для прокладки кабелей от подъемника для ручек я использовал коврик для обеденного стола, материал которого был прочным, но гибким, поэтому он идеально подходил для этой работы.

На этом наша чертежная машина завершена. Тем не менее, есть несколько вещей, которые мы должны отметить здесь. Поскольку направляющая оси Y не поддерживается с одной стороны, а сам материал PLA для 3D-печати не такой жесткий, при полном выдвижении подъемник пера был на 4 мм ниже по сравнению с поддерживаемой стороной.

Это слишком много, но мне удалось решить эту проблему, немного приподняв переднюю часть машины. Таким образом я уменьшил разницу примерно до 1 мм, что было приемлемо. если вы планируете использовать эти большие рельсы, я бы определенно предложил поддержать рельс оси Y с другой стороны.

Таким образом я уменьшил разницу примерно до 1 мм, что было приемлемо. если вы планируете использовать эти большие рельсы, я бы определенно предложил поддержать рельс оси Y с другой стороны.

Еще одна проблема связана с держателем для ручек, поскольку в этом случае ручки плохо удерживаются на месте. Здесь я бы предложил увеличить верхние отверстия и добавить немного мягкого материала по бокам, чтобы ручки оставались на месте, а машине было легко вставлять их.

Наконец, мы можем вставить доску под всю машину, чтобы получить ровную поверхность.

Вот и все, наша машина готова.

Прошивка и управляющее ПО для самодельного перьевого плоттера

Осталось дать ему жизнь или сделать из него настоящий станок с ЧПУ. Для этого нам нужно установить прошивку на Arduino для управления движением станка с ЧПУ, и нам нужно управляющее программное обеспечение, с помощью которого мы будем отправлять G-коды и сообщать станку, что делать.

Наиболее популярным выбором для станков с ЧПУ своими руками является прошивка GRBL с открытым исходным кодом. Однако для этого перьевого плоттера нам нужна его модифицированная версия, которая может управлять серводвигателем. Эта модифицированная версия, называемая «grbl-servo», изменяет частоту ШИМ по умолчанию для вывода управления шпинделем (или цифрового вывода номер 11) с 1 кГц до 50 Гц, что необходимо для управления этим типом серводвигателя.

Однако для этого перьевого плоттера нам нужна его модифицированная версия, которая может управлять серводвигателем. Эта модифицированная версия, называемая «grbl-servo», изменяет частоту ШИМ по умолчанию для вывода управления шпинделем (или цифрового вывода номер 11) с 1 кГц до 50 Гц, что необходимо для управления этим типом серводвигателя.

После того, как мы загрузим и установим эту прошивку GRBL в папку библиотеки нашей Arduino IDE, нам также необходимо изменить ее файл config.h, чтобы включить 3-осевое самонаведение вместо стандартного 2-осевого.

Что касается программного обеспечения для управления, мы будем использовать GRBL-Plotter, который предназначен для управления плоттерами и включает в себя графический преобразователь, с помощью которого мы можем генерировать G-код из наших изображений или графики. Это также программное обеспечение с открытым исходным кодом, которое можно загрузить с Github.

Здесь первое, что нам нужно сделать, это подключить нашу плату Arduino к программному обеспечению через подходящий COM-порт. Как только мы нажмем кнопку «Kill Alarm», на последовательном мониторе мы получим список наших текущих параметров GRBL. Нам нужно изменить некоторые из этих параметров в соответствии с нашей машиной.

Как только мы нажмем кнопку «Kill Alarm», на последовательном мониторе мы получим список наших текущих параметров GRBL. Нам нужно изменить некоторые из этих параметров в соответствии с нашей машиной.

Параметры GRBL

Первое, что мы должны настроить здесь, это разрешение перемещения или значения шагов/мм. Эти значения показывают, сколько шагов должен сделать двигатель, чтобы переместиться на 1 мм. Это зависит от типа имеющегося у нас шагового двигателя, выбранного разрешения шага и передачи движения, в данном случае ремня и шкива GT2.

Для нашего станка требуется значение 80 шагов/мм, чтобы оси X и Y были точными. Что касается оси Z, я установил значение 40, что на самом деле не точно с точки зрения реального движения, но мы все равно не можем достичь этого с нашим возвратно-поступательным движением.

Мы также должны установить номер параметра 23 на 0, который сообщает, где расположены наши концевые выключатели, установить максимальную скорость подачи, ускорение, максимальную скорость перемещения и параметр номер 1 на значение 255, которое поддерживает работу шаговых двигателей. все время. Тем не менее, мы должны отметить, что при включении этой функции, особенно для шагового двигателя с осью Z, мы должны настроить предел тока драйвера A4988 на минимум, потому что более короткий шаговый двигатель NEMA 17 может быстро нагреться.

все время. Тем не менее, мы должны отметить, что при включении этой функции, особенно для шагового двигателя с осью Z, мы должны настроить предел тока драйвера A4988 на минимум, потому что более короткий шаговый двигатель NEMA 17 может быстро нагреться.

Настройка плоттера GRBL

Хорошо, теперь давайте посмотрим на настройку контроллера. Здесь так много вариантов настройки, что поначалу это может немного пугать. Здесь сначала нам нужно установить перемещение пера вверх и вниз по оси Z и установить значения для положения вверх и вниз.

На вкладке Таблица инструментов мы можем определить цвет перьев и их положение. Здесь следует отметить, что эти значения относятся к G53 или системе координат станка. Это означает, что они определяются жесткими концевыми выключателями машины и максимальным ходом, который мы установили ранее в параметрах GRBL.

Для определения положения каждого пера я использовал значения смещения, которые в данном случае равны 0 для оси X и 277 для оси Y. Эти значения располагают захват перед первой ручкой, а затем мне просто нужно было определить значение Y для каждой ручки, которое составляет 21,7 мм в отрицательном направлении.

Эти значения располагают захват перед первой ручкой, а затем мне просто нужно было определить значение Y для каждой ручки, которое составляет 21,7 мм в отрицательном направлении.

Здесь мы также можем отрегулировать скорость подачи и положение вверх и вниз для каждого пера отдельно, если это разные перья.

Затем в разделе «Смена инструмента» мы должны выбрать «Выполнить смену инструмента на Tx M06», что говорит станку выполнить смену инструмента, когда эта команда появляется в G-коде.

Значение «x» после буквы T указывает номер инструмента из таблицы инструментов. Чтобы выполнить смену инструмента, мы должны включить сценарии «выбрать» и «удалить», которые выполняются при появлении команды Tx M06. В этих сценариях мы определяем движение захвата, чтобы взять или удалить инструмент.

Для выбора пера захват сначала позиционируется перед фактическим пером в абсолютных координатах станка, определенных в таблице инструментов. Затем сервопривод открывает захват, он поднимается еще на 4 мм, затем движется к ручке в направлении X и немного в направлении Y. Затем захват закрывается, поднимает перо вверх и возвращается в то же положение перед выполнением сценария. Для удаления пера шаги сценария такие же, но в обратном порядке.

Затем захват закрывается, поднимает перо вверх и возвращается в то же положение перед выполнением сценария. Для удаления пера шаги сценария такие же, но в обратном порядке.

Разумеется, все эти параметры зависят от самих ручек, их размеров и размеров держателей. Единственный способ сделать этот процесс правильным — это протестировать и исправить значения.

Генерация G-кода для перьевого плоттера с ЧПУ с автоматической сменой инструмента

Наконец, давайте посмотрим, как мы можем генерировать G-код из изображений с помощью этого программного обеспечения GRBL-Plotter.

После того, как мы загрузили изображение, мы можем нажать «Предварительный просмотр с цветами из таблицы», чтобы увидеть, как будет выглядеть изображение. На вкладке коррекции изображения мы можем поиграть со значениями яркости, контрастности, гаммы и насыщенности, чтобы добиться цветов, похожих на реальное изображение или на те, которые нам действительно нужны. Мы можем установить размер вывода в мм, а в кране замены цвета мы можем удалить цвета, которые мы не хотим использовать.

Например, мы можем удалить абрикосовый цвет, который является белым цветом изображения. Затем мы можем нажать кнопку «Создать G-код», и G-код будет сгенерирован.

Мы также можем генерировать G-коды из файлов SVG, которые мы можем просто перетащить, и программа сразу же сгенерирует G-код.

Прежде чем мы начнем рисовать, мы должны установить нулевую позицию в любом месте рабочей области, а затем нажать кнопку воспроизведения.

Перьевой плоттер заработает, и мы сможем наслаждаться его волшебством.

Надеюсь, вам понравилось это видео и вы узнали что-то новое. Если у вас есть какие-либо вопросы, не стесняйтесь задавать их в разделе комментариев ниже.

Лучшие чертежи фрезерного станка с ЧПУ для вас

Если вы ищете набор чертежей фрезерного станка с ЧПУ, чтобы построить свой собственный станок, но у вас много вопросов или вы не уверены, какой из них вам подходит , тогда читайте дальше. В этой статье мы обсудим, чего ожидать при покупке набора планов, и что следует учитывать при оценке того, какая машина лучше всего подходит для вас.

Если вы спешите и просто хотите увидеть варианты и мой лучший выбор, вот 9 чертежей фрезерного станка с ЧПУ, которые вы можете построить самостоятельно.

Давайте начнем с рассмотрения основных соображений по выбору чертежей фрезерного станка с ЧПУ, из которых вы должны строить. Эти пункты перечислены примерно в порядке важности.

Какой у вас бюджет?

Для большинства людей лучше всего начать с вашего бюджета. Мы говорим не о том, сколько будет стоить комплект планов (он варьируется от бесплатных до 200 долларов), а о том, сколько будет стоить готовая машина.

Стоимость рабочей машины трудно определить, так как многие планы допускают настройку производителем. Например, если вы выберете шпиндель и VFD вместо маршрутизатора, разница может составить 200 долларов. То же самое касается шаговых двигателей и драйверов, ПК для запуска машины и программного обеспечения, которое может варьироваться от бесплатного до сотен или даже тысяч долларов. Пытаясь выяснить, какой будет ваша окончательная стоимость, обратите внимание на то, что входит в оценки, которые публикует каждый производитель. Имейте в виду, что многие из них не включают маршрутизатор или шпиндель, компьютер и программное обеспечение, необходимое для работы станка, или даже электронику, являющуюся частью станка.

Имейте в виду, что многие из них не включают маршрутизатор или шпиндель, компьютер и программное обеспечение, необходимое для работы станка, или даже электронику, являющуюся частью станка.

Итак, сколько стоит построить фрезерный станок с ЧПУ по чертежам? Вы можете увидеть мои оценки для каждой из 9 машин, перечисленных в статье, указанной выше. Они варьируются от 700 до 5000 долларов и выше. Если у вас строгий бюджет, это может быстро сузить круг моделей, которые вам нужно сравнивать.

Размышляя о своем бюджете, учтите, что в дополнение к станку, как только вы начнете работать, вы можете легко потратить от нескольких сотен до более тысячи долларов на фрезы или концевые фрезы и дополнительные аксессуары (зажимы, пылесборник, инструментальный щуп, искатель кромки, тиски, дополнительный лазерный или скользящий нож, компрессор, подвод охлаждающей жидкости, вакуумные прижимы, список можно продолжить).

Что ты хочешь сделать?

Это следующий вопрос, который вы должны задать себе, прежде чем решить, из какого набора чертежей ЧПУ вы будете строить. Вероятно, у вас есть идеи, что вы хотите сделать на своем станке с ЧПУ. Это поможет определить, какую машину вы должны получить. Здесь есть два основных соображения: 1. Насколько велики детали, которые вы собираетесь делать? 2. Из какого сырья будут изготовлены детали?

Вероятно, у вас есть идеи, что вы хотите сделать на своем станке с ЧПУ. Это поможет определить, какую машину вы должны получить. Здесь есть два основных соображения: 1. Насколько велики детали, которые вы собираетесь делать? 2. Из какого сырья будут изготовлены детали?

Размер машины и рабочая зона

Когда вы думаете о том, какой размер машины вам нужен, нужно учитывать не только габаритные размеры машины. Конечно, машина должна поместиться в вашей мастерской (или в вашей гостиной, как это делают некоторые люди). Поэтому убедитесь, что габаритные размеры будут соответствовать вашему рабочему пространству. Рассмотрите рабочий объем станка и поместите ли он самые большие детали, которые вы хотите изготовить, вместе с дополнительным буфером. Вам может понадобиться дополнительное пространство для удержания заготовки на столе фрезерного станка с ЧПУ. Это может означать место для зажимов, тисков, вакуумных капсул или дополнительного материала по краям для винтов, удерживающих заготовку.

Материалы для обработки

Если вы занимаетесь только деревообработкой или обработкой пластмасс, вам не нужно исключать какие-либо станки. С другой стороны, для обработки более твердых материалов, таких как мягкие металлы (алюминий, латунь, медь), лучше всего подойдет более жесткий и производительный станок. Фрезерные станки с ЧПУ не идеальны для фрезерования более твердых металлов, таких как сталь, хотя это можно сделать на некоторых станках с очень низкой скоростью съема материала (что означает, что это требует очень много времени). Если вашей основной целью является обработка металлов, вам следует подумать о фрезерных станках с ЧПУ, а не о фрезерных станках с ЧПУ.

Производительность фрезерного станка с ЧПУ

Существует широкий диапазон производительности различных станков, которые можно построить по чертежам. В нижней части спектра некоторые станки будут считаться полезными только для изучения ЧПУ или для легкого хобби, в то время как другие могут использоваться малыми предприятиями для выполнения производственных работ. Так как же определить производительность станка с ЧПУ? Это сводится к точности, прецизионности, воспроизводимости, скорости, ускорению и скорости съема материала. Вы также можете добавить обсуждение качества отделки, вибрации и жесткости, но эти детали будут сохранены для другой статьи.

Так как же определить производительность станка с ЧПУ? Это сводится к точности, прецизионности, воспроизводимости, скорости, ускорению и скорости съема материала. Вы также можете добавить обсуждение качества отделки, вибрации и жесткости, но эти детали будут сохранены для другой статьи.

Точность относится к разнице между размерами обработанной детали и размерами конструкции (модели САПР или чертежей). Точность зависит от точности и воспроизводимости машины.

Точность относится к наименьшему расстоянию, на которое машина может двигаться. Например, если шаговый двигатель может совершать 200 шагов за один оборот и он приводит в движение винт, который перемещает гайку на 10 мм за один оборот, точность будет рассчитываться как 10 мм / 200 шагов = 0,05 мм на шаг двигателя. Таким образом, наименьшее перемещение, которое может быть выполнено фрезером, составляет 0,05 мм. Машины обычно проектируются с гораздо большей точностью, чем конечная точность, которую они достигают.

Повторяемость можно рассматривать как разницу между размерами нескольких копий одной и той же детали. Из-за таких факторов, как изгиб станка, вибрация, биение и люфт, размеры обрабатываемых деталей не будут каждый раз точно одинаковыми и не будут идеально соответствовать конструкции. Эти факторы являются причиной большинства ошибок в машинах.

Из-за таких факторов, как изгиб станка, вибрация, биение и люфт, размеры обрабатываемых деталей не будут каждый раз точно одинаковыми и не будут идеально соответствовать конструкции. Эти факторы являются причиной большинства ошибок в машинах.

Определите, насколько жесткие допуски необходимы для предполагаемой работы. Например, должна ли точность быть в пределах +/- 0,001 дюйма или +/- 0,01 дюйма? Для высокоточной обработки металла это, вероятно, будет 0,001 дюйма или меньше. Для деревообрабатывающего станка допустима погрешность в 1/32 дюйма (0,03125 дюйма) или даже больше.

Скорость

Скорости обычно делятся на скорости подачи и быстрые скорости. Скорость подачи — это скорость движения инструмента (линейная скорость прохождения материала, а не скорость вращения инструмента) при резке материала. Быстрые скорости описывают, насколько быстро перемещается инструмент, когда он перемещается, не выполняя резку. Обычно они определяются в дюймах в минуту (IPM), мм/мин или мм/сек. Обратите внимание, что скорость вращения инструмента определяется в оборотах в минуту (об/мин) или в футах поверхности в минуту (SFM).

Обратите внимание, что скорость вращения инструмента определяется в оборотах в минуту (об/мин) или в футах поверхности в минуту (SFM).

Одной скорости недостаточно для определения производительности машины. Даже если станок может очень быстро перемещать инструмент в трех измерениях, он не может быть высокопроизводительным станком, если он может выполнять только очень мелкие проходы и небольшие переходы за один раз при резке материала.

Скорость съема материала (MRR)

MRR описывает количество материала, которое можно вырезать или фрезеровать из куска заготовки за заданный промежуток времени. Эта концепция полезна для характеристики производительности машины. Если машина очень жесткая и хорошо гасит вибрации, она может выполнять более глубокие пропилы с большими шагами, удаляя много материала за короткий промежуток времени (высокий MRR). С другой стороны, если машина может обрабатывать только очень мелкие проходы с небольшими шагами, тогда MRR будет очень низким, и работа займет много времени.

К сожалению, MRR не является опубликованной спецификацией для большинства машин, но концепция представлена здесь, чтобы заставить вас задуматься и не дать вам судить о производительности машин на основе опубликованных максимальных скоростей.

Ускорение

Ускорение становится важным при работе с детальными или более мелкими деталями и при выполнении трехмерных (3D) работ. Каждый раз, когда станок меняет направление по оси, станок должен замедляться, а затем снова ускоряться до подачи или ускоренной скорости. Если машина не может справиться с высокими показателями ускорения, ей придется замедлиться намного раньше, прежде чем изменить направление, и потребуется больше времени, чтобы набрать скорость. Это означает, что выполнение работы занимает много времени.

Подводя итог обсуждения производительности, скажем, что сравнивать машины может быть очень сложно, так как дизайнеры не проводят стандартизированных испытаний и публикуется мало информации о реальной производительности машин. Лучший способ оценить это — посмотреть видеоролики о машинах в действии и увидеть, насколько глубоки пропилы, насколько широк пропил или сколько проходов необходимо для резки материала заданной толщины. Также читайте отзывы и комментарии строителей о прочности и жесткости машины.

Лучший способ оценить это — посмотреть видеоролики о машинах в действии и увидеть, насколько глубоки пропилы, насколько широк пропил или сколько проходов необходимо для резки материала заданной толщины. Также читайте отзывы и комментарии строителей о прочности и жесткости машины.

Необходимые навыки и инструменты

Другим важным фактором являются типы инструментов, которые потребуются для сборки машины, и навыки, которыми должен обладать строитель.

Учитывайте имеющиеся у вас навыки, опыт, рабочее пространство и набор инструментов. Готовы ли вы инвестировать в новые инструменты и приобретать новые навыки, чтобы усовершенствовать свой фрезерный станок с ЧПУ? В зависимости от дизайна вам могут понадобиться определенные навыки, такие как деревообработка, металлообработка, сварка, пайка и электроника. Оценка ваших текущих ресурсов и того, во что вы готовы инвестировать, будет иметь жизненно важное значение при выборе машины для сборки.

При сравнении различных машин обратите внимание на то, из каких материалов сделаны их рамы. Обычно это дерево, алюминий или сталь. Если у вас уже есть деревообрабатывающий цех, вам будет легко построить любое из станков с деревянным каркасом. Чтобы построить алюминиевые или металлические машины, вам может потребоваться купить комплект деталей, а не делать детали самостоятельно, или заплатить кому-то за изготовление компонентов для вас. Некоторые машины с металлическим каркасом были спроектированы так, чтобы в основном скрепляться болтами из имеющихся в продаже деталей, что можно сделать с помощью ручных инструментов.

Обычно это дерево, алюминий или сталь. Если у вас уже есть деревообрабатывающий цех, вам будет легко построить любое из станков с деревянным каркасом. Чтобы построить алюминиевые или металлические машины, вам может потребоваться купить комплект деталей, а не делать детали самостоятельно, или заплатить кому-то за изготовление компонентов для вас. Некоторые машины с металлическим каркасом были спроектированы так, чтобы в основном скрепляться болтами из имеющихся в продаже деталей, что можно сделать с помощью ручных инструментов.

Одна из приятных особенностей построения по планам заключается в том, что вы всегда можете модифицировать машину в соответствии со своими потребностями. Например, вы можете построить сварную стальную основу для машины, а не использовать габаритные пиломатериалы или алюминиевые профили. При этом любые отклонения от планов могут значительно увеличить время сборки, поскольку для этого требуется, чтобы вы придумали дизайн.

Что ожидать от пакета планов

Существует большая разница в том, что включено в пакеты планов между всеми планами на рынке. На одном конце спектра вы получите только набор рисунков. Эти чертежи содержат всю информацию, необходимую для сборки машины, но могут напугать тех, кто не привык читать чертежи или технические чертежи. На другом конце спектра, в дополнение к механическим чертежам, может быть спецификация (BOM), обсуждение проектных соображений, пошаговые инструкции, изображения процесса сборки, ссылки на поставщиков для каждой детали и более. У некоторых проектов есть форумы строителей, к которым у вас будет доступ, а у некоторых есть доступные видео, которые документируют сборку. Некоторые проекты делают файлы САПР доступными для тех, кто хочет либо изменить дизайн, либо использовать их для обработки деталей на другом фрезерном станке с ЧПУ.

На одном конце спектра вы получите только набор рисунков. Эти чертежи содержат всю информацию, необходимую для сборки машины, но могут напугать тех, кто не привык читать чертежи или технические чертежи. На другом конце спектра, в дополнение к механическим чертежам, может быть спецификация (BOM), обсуждение проектных соображений, пошаговые инструкции, изображения процесса сборки, ссылки на поставщиков для каждой детали и более. У некоторых проектов есть форумы строителей, к которым у вас будет доступ, а у некоторых есть доступные видео, которые документируют сборку. Некоторые проекты делают файлы САПР доступными для тех, кто хочет либо изменить дизайн, либо использовать их для обработки деталей на другом фрезерном станке с ЧПУ.

Так что помните об этом, когда смотрите варианты планов. Если вам лучше следовать видео или иметь пошаговые инструкции, это может помочь вам принять решение. Конечно, у вас может не быть такой возможности, если вы уже исключили определенные планы из наших предыдущих оценок.

Если вам нравится ходить по магазинам в поисках лучших предложений, вам может быть не нужны ссылки на источники для каждой детали.

Если вы хотите использовать планы в качестве приблизительного руководства или просто как источник вдохновения для вашей индивидуальной сборки, вам может понадобиться вариант, предлагающий файлы САПР машины.

Заключение

Подводя итог, можно сказать, что лучший чертеж фрезерного станка с ЧПУ для вас — это тот, который вы можете себе позволить построить и эксплуатировать, и который может производить детали, которые вы хотите производить, с требуемой производительностью. Используя информацию, которую вы только что узнали, взгляните на мой список из 9 чертежей фрезерных станков с ЧПУ, которые вы можете построить сами, и выберите свой станок!

Если у вас все еще есть вопросы, которые не были рассмотрены, или у вас есть какие-либо комментарии для меня, я буду рад услышать от вас. Отправьте сообщение на [email protected].

Как партнер Amazon я зарабатываю на соответствующих покупках.

Как партнер Amazon я зарабатываю на соответствующих покупках.  Один идет на верхнюю сторону, а другой на нижнюю сторону пластины. Как я упоминал ранее, нам понадобятся болты и гайки M5 для установки шкивов GT2 на место. Два шкива здесь на самом деле являются натяжными шкивами, которые используются для обеспечения захвата ремня GT2 оси X, и зубчатого шкива, который идет на шаговый двигатель.

Один идет на верхнюю сторону, а другой на нижнюю сторону пластины. Как я упоминал ранее, нам понадобятся болты и гайки M5 для установки шкивов GT2 на место. Два шкива здесь на самом деле являются натяжными шкивами, которые используются для обеспечения захвата ремня GT2 оси X, и зубчатого шкива, который идет на шаговый двигатель. Как только неподвижная часть закреплена на месте, мы можем установить на нее шаговый двигатель оси Z. Этот шаговый двигатель также соответствует стандарту NEMA 17, но он короче, 23 мм вместо 40 мм, чтобы уменьшить вес.

Как только неподвижная часть закреплена на месте, мы можем установить на нее шаговый двигатель оси Z. Этот шаговый двигатель также соответствует стандарту NEMA 17, но он короче, 23 мм вместо 40 мм, чтобы уменьшить вес. При установке этого стержня мы также должны вставить пружину между неподвижной и подвижной частью таким образом, чтобы она толкала подвижную часть вниз.