Содержание

Струбцины из фанеры своими руками — Сделай сам – портал самодельщиков

Мастеровым людям часто приходится пользоваться струбцинами. Одну-две еще можно купить, а если для работы понадобится целая дюжина? Тогда придется поднапрячь мозги, чтобы найти выход из создавшегося положения. Проще всего, наверное, изготовить их самому мастеру по своему усмотрению, например, из фанеры толщиной 20 мм (подойдут и отходы такой фанеры).

Струбцины из фанеры очень просты в изготовлении и удобны в обращении. Если мастер обладает некоторыми слесарными навыками и имеет необходимый инструмент, то дело не затянется. Итак, приступая к работе, приготовим плашку М10, метчики М5 и М10, болты длиной 120…150 мм, клей ПВА (ЭДП), электродрель и сверла. Первым делом выпиливаем из 20-миллиметровой фанеры нужное число заготовок в виде буквы «П». Размеры промышленных струбцин обычно приводят в дюймах, мы будем измерять размеры струбцины в миллиметрах. Так, ширина ножки и пяток струбцины может быть равна 30 мм. Ширину пятки с резьбой делают и больше (35…40 мм). Захват струбцины (так иногда называют расстояние между пятками) выбирает мастер по своему усмотрению.

Ширину пятки с резьбой делают и больше (35…40 мм). Захват струбцины (так иногда называют расстояние между пятками) выбирает мастер по своему усмотрению.

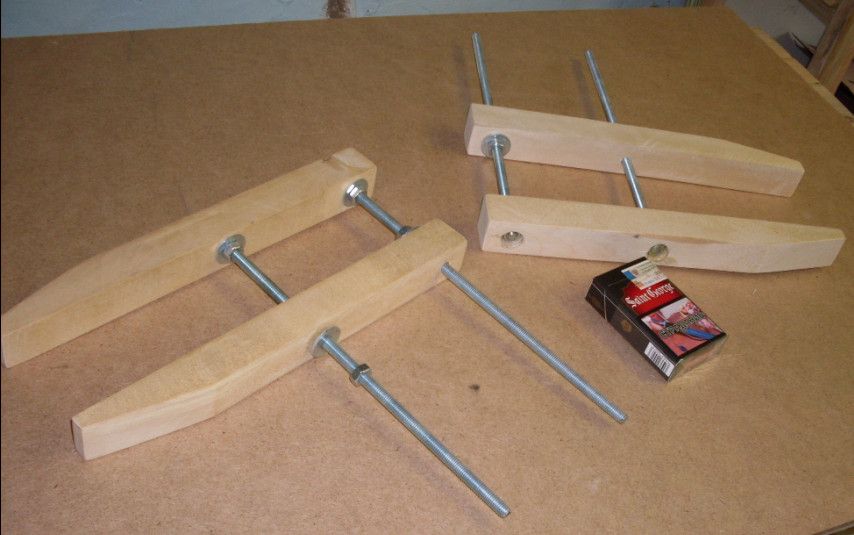

Рис. Струбцина из фанеры (комплектация): 1 – корпус; 2 – кругляк из фанеры; 3 – шайба стальная; 4 – зажимной винт из стального стержня

Конструкция струбцины приведена на рис. В нижней пятке сверлим отверстие диаметром 8 мм и метчиком прорезаем резьбу М10. Затем отверстие хорошо продуваем, удаляя из него опилки, и смазываем резьбу клеем. После того как высохнет клей, снова «проходим» резьбу метчиком, как бы калибруя ее. В качестве зажимного болта подойдет обычный длинный болт М10, который надо немного доработать. Во-первых, удлинить резьбу до необходимых размеров; во-вторых, на конце болта просверлить отверстие для резьбы М5, а в головке – отверстие для воротка; в-третьих, прикрепить к концу болта упорную шайбу. Для последней из листовой стали толщиной 2…3 мм вырезают диск диаметром 30…40 мм. В центре диска сверлят отверстие диаметром 5…6 мм, а также три отверстия по краю диска на расстояние 25…30 мм от центра. Центральное отверстие необходимо для винта, с помощью которого шайбу крепят к зажимному болту, а боковые – для установки на шайбе кругляка из фанеры. В случае, если нет длинного болта, зажимной болт не очень сложно изготовить из стального прутка диаметром 10 мм. Такой болт и показан на рис.

Центральное отверстие необходимо для винта, с помощью которого шайбу крепят к зажимному болту, а боковые – для установки на шайбе кругляка из фанеры. В случае, если нет длинного болта, зажимной болт не очень сложно изготовить из стального прутка диаметром 10 мм. Такой болт и показан на рис.

После окончания всех слесарных работ следует очистить все металлические детали от масла, чтобы они не оставили своих следов на корпусе струбцины.

В работе струбцины слегка сгибаются, но на качество работы этот недостаток не влияет. Красить струбцины лучше всего лаком, другими красками не советую, так как в этом случае на рабочих изделиях остаются следы. Если есть необходимость в струбцинах большего размера, то такие струбцины легко изготовить с помощью тех маленьких, которые мы уже сделали. Дело в том, что для более габаритных струбцин понадобится более толстая фанера, которую просто изготовить, склеив между собой две заготовки из 20-миллиметровой фанеры. Заготовки придется сжимать, для чего и послужат готовые струбцины. Перед склеиванием между обеими заготовками в нижнюю пятку следует вложить гайку, соответствующую диаметру зажимного болта.

Перед склеиванием между обеими заготовками в нижнюю пятку следует вложить гайку, соответствующую диаметру зажимного болта.

Фанерными струбцинами я пользуюсь давно, и они никогда не подводили. Такие струбцины просто незаменимы при изготовлении мебели.

Быстрозажимная самодельная струбцина своими руками из металла

Каждый мастер, занимающийся изделиями и деталями из металла или дерева, не может обойтись без самодельных струбцин. Ранее такой инструмент выпускался в различных модификациях, от специализированных до универсальных. Основная задача состоит в фиксации заготовки для проведения операций по обработке и соединению деталей. Разберем, как изготавливается быстрозажимная струбцина своими руками в различных вариациях.

- Угловая струбцина

- Столярная струбцина

- Трубная струбцина

Угловая струбцина

Этот вид струбцины своими руками из металла предназначен для фиксации двух предметов под прямым углом и соединения между собой любыми методами, однако основное назначение — кондуктор для сварки металлических деталей под необходимым для работы углом. Чтобы ее изготовить должным образом, понадобятся следующие компоненты:

Чтобы ее изготовить должным образом, понадобятся следующие компоненты:

- Уголок из стали 40 миллиметров и толщиной 4 миллиметра;

- Пластины шириной 50 миллиметров;

- Закаленные резьбовые шпильки;

- Прутки и гайки для червячного механизма;

- Сварочный аппарат, который поможет в изготовлении необходимых устройств;

- Дрель вместе с метчиками различного предназначения.

Уголки следует приваривать под углом 90 градусов к металлическим или стальным пластинам. Сваркой крепим червячную конструкцию, а в рабочую гайку вкручиваем шпильку-вороток, дабы на конце собрать упор. Упор обязательно должен свободно проворачиваться. Затем с обратной стороны необходимо просверлить отверстие, куда мы вставляем металлический прут в качестве рычага. Невероятно простая конструкция и практичность использования стали залогом популярности такой струбцины среди всех, кто работает с металлом и делаемыми из него изделиями.

Столярная струбцина

Такие конструкции, использующиеся в столярном деле, бывают следующих типов:

- Стандартная струбцина, являющаяся наиболее популярной или простой;

- В виде штангенциркуля для деталей небольшого размера и оперативной фиксации;

- Самозажимная струбцина для процессов фрезерования и работы с заготовками различной высоты.

Первый вид делается из двух сосновых брусков, гайки с фиксатором, прутки, гайки в форме барашка с резьбой и упорные шайбы. Процесс изготовления весьма простой:

- Выпиливаем рабочие клещи из брусков, сверлим отверстия под шпильки с учетом небольшого люфта;

- Вкручиваем шпильки и контрим их соответствующими способами;

- Обеспечиваем схождение гайками, выполненными либо в форме барашков, либо стандартных гаек для улучшенного натяжения.

youtube.com/embed/TGj1T5McjEI»>

Второй вариант применяется в том случае, когда необходима оперативная фиксация небольших деталей. Изготовление ведется из небольших брусков и тонколистовой фанеры. Червячной системой выступают гайки для мебели и шпильки-воротки. Один упор неподвижен, крепим его на конце направляющей рейки, в которой вырезаем углубления для фиксации двигающегося механизма.

Есть как переносной, так и стационарный вариант такой конструкции, где нарезаются пазы для перемещения с креплением неподвижных упоров. Зажимом выступают мебельная гайка, шпилька и вороток. За счет этого можно работать с заготовками любых габаритов.

Самозажимная же конструкция имеет рычаг с эксцентриком на поворотном конце. Поворачиваем на определенный угол, автоматически получается быстрый зажим. Высота регулируется шпилькой на верстаке. Его изготавливают индивидуально для каждой матрицы, в зависимости от ее предназначения и цели проводимых работ.

Трубная струбцина

Сварка металлических труб торец в торец является сложной операцией. Более простой считается приварка трубы к готовой системе. Конструкция для таких случаев изготавливается из металлического уголка и стальных пластин. Фиксировать половинки такого устройства следует традиционным методом, а именно шпильками с резьбой. В результате можно получить достаточно простую и эффективную конструкцию, которая значительно облегчит работу при сварке труб с различными конструкциями.

Имеются и другие виды конструкций, среди которых кулачковые механизмы, ленточные и зажимы для проволоки, которые могут пригодиться для работ со специфическими конструкциями, включая особо хрупкие и тонкие. Однако их изготовление является предметом отдельных мастер-классов и статей на специализированных ресурсах.

Самодельные струбцины являются незаменимыми помощниками для любого мастера, работающего с металлическими и деревянными деталями и изделиями. Изготовить же их достаточно просто и весьма увлекательно. Здесь важно соблюдать технологию изготовления, найти оптимальные инструкции и видеоролики. Покупать же струбцины можно, но они могут в итоге не подойти из-за специфичности заготовок или работы. Именно поэтому следует изготавливать струбцины самостоятельно. Удачной работы с различными заготовками и изготовления самодельных быстрозажимных струбцин!

Изготовить же их достаточно просто и весьма увлекательно. Здесь важно соблюдать технологию изготовления, найти оптимальные инструкции и видеоролики. Покупать же струбцины можно, но они могут в итоге не подойти из-за специфичности заготовок или работы. Именно поэтому следует изготавливать струбцины самостоятельно. Удачной работы с различными заготовками и изготовления самодельных быстрозажимных струбцин!

Буквально самые простые струбцины, которые вы можете сделать

Мы собираемся прямо сказать: эти струбцины представляют собой всего лишь два куска дерева, скрепленные болтами. Не каждый проект «сделай сам» должен быть сложным и красивым — иногда вам просто нужно собрать что-то чисто функциональное. Нужно что-то держать на месте? Быстро? Отлично, это именно то, что они делают.

Если вы пытаетесь самостоятельно распилить длинный кусок дерева, эти струбцины занимают промежуточное положение между привинчиванием одного конца доски к рабочей поверхности и покупкой струбцин. Что хорошо в них, так это то, что если у вас есть достаточно обрезков дерева и случайного оборудования, вы можете построить их бесплатно.

Что хорошо в них, так это то, что если у вас есть достаточно обрезков дерева и случайного оборудования, вы можете построить их бесплатно.

Статистика

- Время: 5-15 минут на зажим

- Стоимость: $ 10 или меньше

- Сложность: Легкая

Материалы

- 2 (не менее 16-дюймовые) куски 2

- 2 (не менее 1600). -by-4

- 2 болта с квадратным подголовком с полной или большей резьбой (минимальный размер: длина 8 дюймов, диаметр 3/8 дюйма)

- 4 гайки (того же диаметра, что и болты)

- 4 шайбы (того же диаметра, что и гайки и болты)

Инструменты

- Circular saw (or miter saw)

- Drill

- Wood drill bit (same diameter as the bolts)

- Measuring tape

- Square

- Pencil

- Sandpaper

- Wrench

Instructions

1. Prepare 2 на 4 с. Да, вы могли бы купить для этого полноценный восьмифутовый 2 на 4, но есть вероятность, что у вас завалялись обломки от других проектов.

У меня их так много, что я сохраняю «на случай, если я смогу использовать их для чего-то», что это почти смущает. Вы также можете работать с одним куском дерева, но этот проект будет намного проще, если вы начнете с двух отдельных кусков. Если у вас нет двух, грубо разрежьте более длинный кусок пополам. Каждая часть должна быть не менее 16 дюймов в длину, просто чтобы с ними было легче работать — в конечном итоге они будут урезаны до девяти дюймов каждая.

У меня их так много, что я сохраняю «на случай, если я смогу использовать их для чего-то», что это почти смущает. Вы также можете работать с одним куском дерева, но этот проект будет намного проще, если вы начнете с двух отдельных кусков. Если у вас нет двух, грубо разрежьте более длинный кусок пополам. Каждая часть должна быть не менее 16 дюймов в длину, просто чтобы с ними было легче работать — в конечном итоге они будут урезаны до девяти дюймов каждая.- Совет: Если вы используете древесный лом, он может быть не в лучшем виде. Потратьте минуту, чтобы выбрать наилучшие биты для двух губок зажима, даже если вам придется обрезать оба конца. Старайтесь избегать любых побитых участков и также ищите узлы. Их трудно просверлить, поэтому важно убедиться, что в местах, где вы планируете вставлять болты, их нет (в центре, примерно в 1 1/2 и 5 дюймах от заднего конца каждой губки).

2. Отрежьте переднюю часть губок зажимов. После того, как вы выбрали девятидюймовую часть каждой части 2 на 4, нарисуйте несколько направляющих линий карандашом и решите, какой конец каждой из них будет лицевой.

Если этот конец уже обрезан, отлично, все готово. Если это не так, пилите пилой прямо по дереву.

Если этот конец уже обрезан, отлично, все готово. Если это не так, пилите пилой прямо по дереву.- Совет: Следующий шаг включает в себя обрезку передней части каждой челюсти под углом 45 градусов, и гораздо безопаснее делать это с помощью более длинного куска дерева. Резка девятидюймового куска дерева может быть более нестабильной и может означать, что одна из ваших рук находится довольно близко к полотну пилы. Вот почему мы режем один конец за раз.

3. Отрежьте переднюю часть челюстей под углом 45 градусов. Это поможет вам правильно соединить зажимы, если они разъединятся. В конечном итоге они могут сочетаться друг с другом в любой конфигурации, но если это не так, проще иметь такую точку отсчета. Установите пилу под углом 45 градусов и выровняйте ее так, чтобы она не пилила прямо в нижний угол. Перед началом резки под углом должно быть не менее 1/4 дюйма вертикальной древесины на передней части челюсти. Вырежьте каждый кусок дерева, как это.

4. Обработайте губки зажима. После того, как передняя часть губок установлена, верните пильный диск в исходное вертикальное положение и разрежьте по линиям, которые вы отметили как заднюю часть зажимных губок. Сделайте разрезы. Когда вы закончите, у вас будет две челюсти, каждая длиной девять дюймов, с наклонными передними частями.

5. Подготовьтесь к сверлению. Сложите две деревянные губки так, чтобы скошенные концы соединились в одной точке. Если вы хотите как-то связать их вместе, либо с помощью веревки, либо резинки, вы можете это сделать, но вы должны быть в состоянии удерживать их вместе руками. Найдите центр дерева (1 3/4 дюйма на 2 на 4) и используйте свой угольник, чтобы провести прямую линию, разделяющую верхнюю челюсть пополам по длине. Затем отметьте древесину на расстоянии 1 1/2 и 5 дюймов от задней части челюсти.

6. Просверлите отверстия под болты. Плотно прижимая доски друг к другу (если вы не закрепили их иным образом), просверлите оба куска дерева одновременно, точно в том месте, где вы отметили 1 1/2 и 5 дюймов.

Выполнение обоих сразу гарантирует, что отверстия не будут смещены в любом случае.

Выполнение обоих сразу гарантирует, что отверстия не будут смещены в любом случае.7. Отшлифуйте все шероховатости. Просто к ним гораздо приятнее прикасаться, если они не зазубренные и не осколки. Вы можете отшлифовать любую поверхность, если хотите.

- Наконечник: Оберните наждачной бумагой небольшой деревянный брусок или используйте перчатки, чтобы острые кусочки дерева не проткнули наждачную бумагу и вашу руку.

Готовый зажим. Простой. John Kennedy

8. Вставьте болты. Мы используем болты длиной не менее восьми дюймов, поэтому между губками зажима 2 на 4 будет достаточно места, чтобы удерживать еще 2 на 4. Чем короче болты, тем меньше места. Накрутите по одной гайке на каждый болт как можно выше. Остановитесь, когда вы не сможете продолжить. Теперь ставь омыватель. Вставьте их в отверстия для болтов, и как только они пройдут, наденьте шайбы на другие концы. Затем накрутите остальные гайки.

- Совет: Вы также можете использовать барашковые гайки на нижней части болтов с квадратным подголовком, поскольку их легче затягивать вручную.

Есть. Готово. Лучше всего использовать их головками болтов вниз. Вы должны быть в состоянии затянуть гайки вручную, чтобы отрегулировать губки зажима, но если вам нужен больший крутящий момент, используйте гаечный ключ. Быстро и (очень) грязно, вот как эти ребята катаются.

Топ 5 самодельных деревообрабатывающих зажимов! Лучшее видео для вашего следующего проекта!

Привет, ребята, я Сара. Каждую неделю я просматриваю сотни самодельных видео, готовящих проекты для нашего еженедельного шоу Maker Break. Попутно я нахожу несколько хороших проектов… и несколько ОТЛИЧНЫХ, и прямо сейчас я поделюсь ими с вами! Это 5 лучших деревообрабатывающих зажимов от Сары!

#5 – Mazay DIY

Mazay DIY известен своими собственными приспособлениями, салазками, ленточно-шлифовальными станками… и, если вы используете его в деревообрабатывающей мастерской, он сделал свою собственную версию одного из них.

Поэтому, когда я пошел искать струбцины для деревообработки, я не удивился, обнаружив, что у него также есть струбцина для прутков! Он проделывает большую работу, показывая вам каждый шаг этого проекта, и даже предлагает бесплатные планы и 3D-модели, если вы хотите построить их для себя! Это сладкие Мазай!

Поэтому, когда я пошел искать струбцины для деревообработки, я не удивился, обнаружив, что у него также есть струбцина для прутков! Он проделывает большую работу, показывая вам каждый шаг этого проекта, и даже предлагает бесплатные планы и 3D-модели, если вы хотите построить их для себя! Это сладкие Мазай!#4 – Мастерская Adwoods

Алекс сделал свои деревянные зажимы из ясеня, фанеры и нескольких гаек и болтов. Довольно просто, верно? Ясень — довольно прочная древесина, что делает его идеальным для того, чтобы выдерживать давление зажима. Он начал делать все маленькие кубики, которые будут удерживать гайки и болты. Через некоторое время они будут прикреплены к деревянному «бару». После того, как он обрезал прутья по длине, отшлифовал и сделал их гладкими, пришло время все собрать.

(3:45) Плюс немного персонализации никогда не помешает! Посмотрите, какие они крутые!

(3:45) Плюс немного персонализации никогда не помешает! Посмотрите, какие они крутые!#3 — Pask Makes

Нил решил сделать самодельные зажимы для стержней, и в них все еще есть металлические стержни! Но не волнуйтесь, их все равно легко сделать, и они дешевле, чем стальные. Он использовал несколько квадратных трубок и приклеил к ним стержни с резьбой для стержней, а пока клей сохнет, он занялся вырезанием всех частей сосны, необходимых для ножек. Он использовал шаблон, который сделал для них, чтобы все они были одеты в форму. Затем он разрезал гайки пополам, чтобы они служили направляющей для резьбового стержня, который перемещался вверх и вниз по стержню при зажиме объекта. После шлифовки и окончательной сборки эти самодельные зажимы готовы к работе!

#2 — Иззи Свон!

youtube.com/embed/EgYPMeTEfDk?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Он начал с того, что вырезал фанеру, чтобы сделать ножки, которые будут скользить по Т-образной направляющей, которую он также сделал из фанеры. Затем он сделал «Дырявый компонент», вырезав больше фанеры и просверлив в ней множество, как вы уже догадались, отверстий. Это ваши лучшие бары. Последним требованием для создания собственных зажимов являются элементы, которые фактически будут зажимать материал. Для этого он просто использует дюбель, болт и гайку. Так просто! После того, как он собрал их вместе, все, что осталось, это покрыть дерево восковой пастой, чтобы ваш проект не приклеился к зажимам. Виала! Готов к склеиванию!

#1 – Джон Хейз – Я построил!

Обычно Джон берется за подобные постройки, используя инструменты и материалы, которые довольно распространены у большинства столяров, но в этой постройке он хотел сделать самую лучшую версию, которую он мог, с инструментами и расходными материалами, к которым у него есть доступ, поэтому, если вы не не иметь всех этих материалов и оборудования, это нормально! Он сделал эти зажимы, используя в основном древесину ясеня, но также использовал немного вишневого дерева, что мне очень нравится! Мне нравится, что он обратился к вам, вероятно, вам понадобится зажим, чтобы сделать зажим, но он также сделал свою собственную мини-версию! Джон проделывает невероятную работу, сопровождая вас на каждом этапе своего процесса и дает отличные советы по пути.

У меня их так много, что я сохраняю «на случай, если я смогу использовать их для чего-то», что это почти смущает. Вы также можете работать с одним куском дерева, но этот проект будет намного проще, если вы начнете с двух отдельных кусков. Если у вас нет двух, грубо разрежьте более длинный кусок пополам. Каждая часть должна быть не менее 16 дюймов в длину, просто чтобы с ними было легче работать — в конечном итоге они будут урезаны до девяти дюймов каждая.

У меня их так много, что я сохраняю «на случай, если я смогу использовать их для чего-то», что это почти смущает. Вы также можете работать с одним куском дерева, но этот проект будет намного проще, если вы начнете с двух отдельных кусков. Если у вас нет двух, грубо разрежьте более длинный кусок пополам. Каждая часть должна быть не менее 16 дюймов в длину, просто чтобы с ними было легче работать — в конечном итоге они будут урезаны до девяти дюймов каждая. Если этот конец уже обрезан, отлично, все готово. Если это не так, пилите пилой прямо по дереву.

Если этот конец уже обрезан, отлично, все готово. Если это не так, пилите пилой прямо по дереву.

Выполнение обоих сразу гарантирует, что отверстия не будут смещены в любом случае.

Выполнение обоих сразу гарантирует, что отверстия не будут смещены в любом случае.

Поэтому, когда я пошел искать струбцины для деревообработки, я не удивился, обнаружив, что у него также есть струбцина для прутков! Он проделывает большую работу, показывая вам каждый шаг этого проекта, и даже предлагает бесплатные планы и 3D-модели, если вы хотите построить их для себя! Это сладкие Мазай!

Поэтому, когда я пошел искать струбцины для деревообработки, я не удивился, обнаружив, что у него также есть струбцина для прутков! Он проделывает большую работу, показывая вам каждый шаг этого проекта, и даже предлагает бесплатные планы и 3D-модели, если вы хотите построить их для себя! Это сладкие Мазай! (3:45) Плюс немного персонализации никогда не помешает! Посмотрите, какие они крутые!

(3:45) Плюс немного персонализации никогда не помешает! Посмотрите, какие они крутые!