Содержание

Плоскошлифовальный станок своими руками | Строительный портал

0

votes

+

Голос за!

—

Голос против!

Время от времени каждому домашнему умельцу необходимо шлифование и подгонка металлических деталей. Эту работу можно выполнить как ручным способом, так и механическим. Первый вариант потребует много времени и сил. Второй значительно облегчает процедуру шлифования и обеспечивает хорошую точность обработки детали. Для механизированной обработки детали понадобится специальное оборудование — плоскошлифовальный станок. Для металлообработки вещь бесценная.

Если Вам приходится регулярно работать с металлом, то рано или поздно возникнет необходимость в приобретении такого станка. Варианта здесь два: купить или попробовать собрать самому. Первый вариант обойдется в ощутимую копеечку и целесообразен в тех случаях, когда работа на таком станке будет приносить деньги, т.е. фактически бизнес. Второй вариант более дешев. И хотя возможности и параметры такого оборудования будут более низкими, тем не менее, для домашних нужд его возможностей вполне достаточно. Поскольку тема станкостроения достаточно сложная, то данная статья не претендует на исчерпывающую информацию. Скорее это попытка разобраться с устройством плоскошлифовального станка и рекомендации для тех, кто решит смастерить такой станок своими руками.

Второй вариант более дешев. И хотя возможности и параметры такого оборудования будут более низкими, тем не менее, для домашних нужд его возможностей вполне достаточно. Поскольку тема станкостроения достаточно сложная, то данная статья не претендует на исчерпывающую информацию. Скорее это попытка разобраться с устройством плоскошлифовального станка и рекомендации для тех, кто решит смастерить такой станок своими руками.

Содержание

- Назначение и устройство плоскошлифовального станка

- Наиболее интересные модели, их характеристики и цены

- Собираем плоскошлифовальный станок сами

Назначение и устройство плоскошлифовального станка

Любая металлическая деталь проходит стадию шлифования. В промышленности для этих целей применяются специализированные станки. Они могут быть полностью автоматизированные, т.е. с ЧПУ, либо полуавтоматические. В быту иметь такой станок практически роскошь. Это справедливо как по стоимости такого оборудования, так и по его возможностям. Но поскольку в данной статье идет речь о самодельных плоскошлифовальных станках, то знать устройство оных просто необходимо. В противном случае нам бы пришлось «изобретать велосипед». Поэтому более целесообразно рассмотреть заводской станок и скопировать его устройство, приспособив под свои нужды.

Но поскольку в данной статье идет речь о самодельных плоскошлифовальных станках, то знать устройство оных просто необходимо. В противном случае нам бы пришлось «изобретать велосипед». Поэтому более целесообразно рассмотреть заводской станок и скопировать его устройство, приспособив под свои нужды.

Итак, плоскошлифовальный станок предназначен для обработки профильных и плоских поверхностей деталей. Профессиональный станок способен дать точность обработки поверхности до 0,16 микрон. В быту цифра хоть и желанная, но не критическая, а в самодельных станках практически недостижимая. Разве что Вы фрезеровщик или токарь на оружейном заводе с 20 летним стажем работы.

Основным узлом любого станка, и плоскошлифовальный станок не исключение, является станина. Ее размеры и прочность будут зависеть от требуемых характеристик (размеров) предполагаемых для обработки деталей. Заводские станки имеют литую станину преимущественно из чугуна. За счет массивности она превосходно гасит вибрацию, а в шлифовке и чистовой обработке детали – это практически главное условие.

Следующая деталь такого станка – рабочий стол. Как правило, это магнитная плита заданного размера, но встречаются станки и со специальными креплениями для деталей. Основной особенностью плоскошлифовальных станков является подвижность стола. Он совершает круговые или возвратно-поступательные движения. По форме может быть круглым или прямоугольным.

В заводских станках стол приводится в движение за счет гидравлической системы. В бытовых условиях такая система обойдется владельцу довольно дорого, поэтому достаточно будет надежной механической системы.

Рабочая поверхность плоскошлифовального станка передвигается по направляющим. В профессиональном оборудовании они обладают высокой точностью и прочностью. Для домашнего станка данные характеристики тоже обязательны. От этого будет зависеть максимальная точность обработки поверхности детали. Также критически важным условием является плавное скольжение стола, без рывков. Для этого трение необходимо свести к минимуму. Если это требование игнорировать, то при рывке стола с закрепленной деталью о точности шлифования можно забыть.

Для направляющих станка необходимо применять каленную высокопрочную сталь, она прочна и износостойкая.

На шпинделе бабки установлен шлифовальный круг или лента, в зависимости от варианта станка. В некоторых моделях есть и то и другое. Шлифовальный круг приводится в движение при помощи электродвигателя. Движение коего передается либо через редуктор, либо через ременную передачу. В самодельном варианте можно подобрать такой диаметр шлифовального круга, что позволит обойтись без передачи. При этом барабан будет закреплен прямо на валу электродвигателя. Вот собственно основные узлы плоскошлифовального станка, без них соорудить такое оборудование невозможно. Теперь давайте взглянем на модели, которые предлагают производители сегодня.

Наиболее интересные модели, их характеристики и цены

Рассмотрим 3 модели, которые наиболее подходят для домашнего использования, как по цене, так и по габаритам. И приведем один «классический» плоскошлифовальный станок для сравнения.

Станок JET 16-32 Plus. Данная модель плоскошлифовального станка имеет привлекательную цену от 1200 до 1500 у.е. Кроме того она обладает превосходными характеристиками, которых в домашних условиях вполне достаточно. Так точность чистовой обработки поверхности детали достигает десятые доли микрометра. Потребляемая мощность станка – 2кВт, что для домашних условий тоже не маловажный фактор, не все электросети способны выдать на одного потребителя 10 – 15 кВт. Малые габариты, вес (65 кг) и станина на колесах позволяют легко найти удобное место для работы. Характеристики шлифования следующие:

- минимальная толщина – 0,8 мм;

- максимальная толщина – 75 мм;

- предельная ширина детали для шлифования – 810 мм.

Скорость вращения барабана достигает 1400 об/мин с регулируемой скоростью подачи абразивного элемента от 0 до 3 м/с.

Шлифовальный станок FDB MM 1130, предназначен для шлифования металла и дерева. Его отличительная особенность – цена и размеры. Стоимость до 400 у.е., вес всего 35 кг – позволит установить его на верстак в гараже. Размеры станка довольно таки компактные — 455 х 400 х 385 мм. Угол установки стола от 00 до 450 позволяет станку выполнять шлифовку большинства разновидностей деталей. Такой вариант станка проще всего сделать своими руками, если есть в наличии большинство необходимых компонентов.

Стоимость до 400 у.е., вес всего 35 кг – позволит установить его на верстак в гараже. Размеры станка довольно таки компактные — 455 х 400 х 385 мм. Угол установки стола от 00 до 450 позволяет станку выполнять шлифовку большинства разновидностей деталей. Такой вариант станка проще всего сделать своими руками, если есть в наличии большинство необходимых компонентов.

Плоскошлифовальный станок PROMA РВР-400А. Это профессиональное оборудование с ЧПУ. Плита с электромагнитом и рабочий стол, предназначенный под большую нагрузку (400 кг), позволяет обрабатывать крупногабаритные детали. Мощность такого агрегата – 10 кВт. Обладает следующими характеристиками: 1,1 м – максимальная продольная подача; 238 мм – поперечная подача; высота подъема шпинделя над столом – 540 мм. Данный пример приведен больше для образца, так как станок весом в 3,5 тонны и с ценой в 30 000 у.е. нужен на производстве, а не в быту.

Плоскошлифовальный станок ЛШ-322. Производитель станка позиционирует его как оборудование для малых ремонтных мастерских с индивидуальной трудовой деятельностью. Как раз наш вариант. Станок обладает малыми размерами – 1000Х970Х1800 мм, с массой в 700 кг. Действительно гораздо компактней предыдущего примера. При этом он обладает прекрасными характеристиками точности обрабатываемой поверхности – отклонения не более 3 -4 мкм при шероховатости 0,16 мкм. Станок полуавтоматический. Всем хорош станок. Но и цена такого оборудования, хотя и оправдана, но все же для домашнего применения несколько великовата – 15 000 у.е. Такое оборудование должно приносить прибыль владельцу.

Как раз наш вариант. Станок обладает малыми размерами – 1000Х970Х1800 мм, с массой в 700 кг. Действительно гораздо компактней предыдущего примера. При этом он обладает прекрасными характеристиками точности обрабатываемой поверхности – отклонения не более 3 -4 мкм при шероховатости 0,16 мкм. Станок полуавтоматический. Всем хорош станок. Но и цена такого оборудования, хотя и оправдана, но все же для домашнего применения несколько великовата – 15 000 у.е. Такое оборудование должно приносить прибыль владельцу.

Собираем плоскошлифовальный станок сами

Итак, как мы могли заметить заводские станки, хотя и имеют превосходные технические характеристики, но по своим габаритам и цене очень редко подходят для домашнего использования. Поэтому остается вариант соорудить плоскошлифовальный станок своими руками. Если большинства материалов для самодельного станка у Вас уже есть в наличии, то дело только за мастерством. А если таковых нет, то потратится, придется все равно. Основные узлы самодельного плоскошлифовального станка обойдутся Вам примерно в 1000 у. е. Ниже приведена схема плоскошлифовального станка.

е. Ниже приведена схема плоскошлифовального станка.

Для создания станка нам понадобятся:

- уголок 50х50х5 и 25х20х1,5, суммарная длинна которого будет зависеть от габаритов предполагаемого станка;

- трубы из нержавеющей стали с толщиной стенок от 2 мм;

- электродвигатель с частотой в 1400 – 1500 об/мин;

- магнитная плита с размерами 125Х400 или 125Х250 мм, так же зависит от размеров обрабатываемых деталей;

- набор шарико-винтовых передач и подшипниковые опоры – 4 шт;

- рельсовые направляющие;

- барабан с абразивным материалом;

- концевые опоры – 2 шт.

Начинаем с каркаса – станины. Обрезаем уголок по необходимым размерам, и при помощи сварки собираем конструкцию. Нижнюю часть станины можно дополнительно обшить ДСП, она увеличит поглощение вибрации. Для этой же цели можно закрепить станину к бетонному основанию на дюбеля.

Следующий этап организация рабочего стола. Для этого используем стальной лист толщиной 4 мм. Привариваем его к верхней поверхности станины. Далее на этом листе необходимо расположить и закрепить рельсовые направляющие. Их мы приобретаем отдельно либо в магазине, либо если есть возможность воспользоваться услугами токаря и фрезеровщика – заказываем ему. Как мы уже говорили, для направляющих необходима каленая высокопрочная сталь. Крепим к станине направляющие.

Привариваем его к верхней поверхности станины. Далее на этом листе необходимо расположить и закрепить рельсовые направляющие. Их мы приобретаем отдельно либо в магазине, либо если есть возможность воспользоваться услугами токаря и фрезеровщика – заказываем ему. Как мы уже говорили, для направляющих необходима каленая высокопрочная сталь. Крепим к станине направляющие.

По рельсовым направляющим будет перемещаться либо магнитная плита, либо специальное зажимное устройство. Для этого необходимо смонтировать каретку. Берем уголок 25х20х1,5, режим на необходимые отрезки и свариваем в конструкцию. Сверлим отверстия в уголке и крепим колесики. По концам каретки, точно посередине необходимо вварить шарико-винтовую передачу.

По краям металлической плиты крепим подшипниковые опоры, либо высверлив отверстия под болты, либо приварив. Устанавливаем каретку на рельсовые направляющие, закрепляем шарико-винтовую передачу в подшипниковые опоры и крепим рукоятку для ручного перемещения каретки. Пробуем на легкость и плавность передвижения каретки.

Пробуем на легкость и плавность передвижения каретки.

Дальше устанавливаем магнитную плиту на каретку или крепим зажимное устройства по типу изображенного на рисунке ниже. Стоимость такого устройства примерно равна цене магнитной плиты, около 100 – 150 у.е. Рабочий стол практически готов.

Переходим к креплению электродвигателя. Для этого берем лист металла, так же толщиной не менее 4 мм и вырезаем необходимый размер. Высверливаем отверстия для крепления двигателя. Берем нержавеющие трубы и режем их на необходимую высоту. Данный размер будет зависеть от предполагаемого размера деталей, которые Вы планируете обрабатывать. К примеру, возьмем две трубы по 700 мм. Одним концом привариваем к станине. По бокам металлической плиты для крепления электродвигателя, посередине привариваем два уголка – они необходимы для крепления концевых опор. Высверливаем в них отверстия под болты, ширина аналогична концевым опорам.

В задней части станины крепим вертикально шарикоподшипниковую опору для шарико – винтовой передачи. Она необходима для перемещения плиты с электродвигателем в вертикальной плоскости. Замеряем расстояния между трубами из нержавеющей стали и шарико-винтовой передачи. Из уголка или металлической полосы собираем треугольник и привариваем к верхней поверхности труб и передачи. Для шарико-винтовой передачи в нашем треугольнике крепим вторую подшипниковую опору.

Она необходима для перемещения плиты с электродвигателем в вертикальной плоскости. Замеряем расстояния между трубами из нержавеющей стали и шарико-винтовой передачи. Из уголка или металлической полосы собираем треугольник и привариваем к верхней поверхности труб и передачи. Для шарико-винтовой передачи в нашем треугольнике крепим вторую подшипниковую опору.

После установки направляющих труб и шарико-винтовой передачи для передвижения пластины с электродвигателем – закрепляем саму пластину. При помощи вращения шарико-винтовой передачи пластина, пока без двигателя, должна перемещаться вертикально. Если мы этого добились – крепим двигатель, как правило, это б/у от стиральной машины или старого пылесоса. Их достоинство малый вес, при необходимой величине оборотов.

На валу двигателя крепим абразивный круг, для этого приобретаем фиксатор или нам выточит его фрезеровщик. Укладываем в защитный рукав проводку и крепим к станине. Смазываем машинным маслом все поверхности скольжения и производим пробный пуск нашего станка.

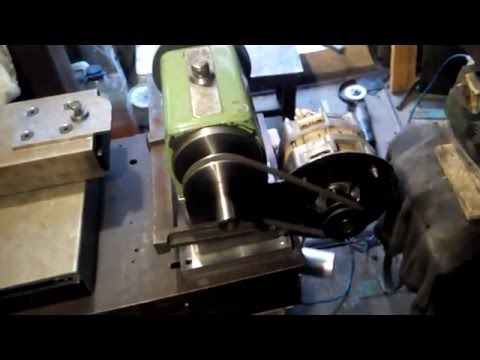

В дальнейшем такую конструкцию можно модернизировать и устанавливать необходимые приспособления. Как вариант — плоскошлифовальный станок, изображенный на видео.

Шлифовальный станок своими руками | Самоделки своими руками

Шлифовальный станок — вещь довольно необходимая для домашней мастерской, изготовить его можно самостоятельно. В этой статье речь пойдёт о том, как сделать шлифовальный станок своими руками, всё представлено с пошаговыми фото и описанием самого процесса.

Для своей самоделки, я достал на металлоприёмке, вот этот асинхронный двигатель мощностью 750 Вт, несмотря на приличный «возраст», двигатель находится в хорошем состоянии, причем выдает 2300 оборотов.

Попробуй сегодня такой найди, да чтобы еще и отдали почти задаром! В общем повезло по-крупному, поэтому твердо решил, что шлифовальный станок нужно сделать не «от фонаря», как планировал изначально, а добротным.

Диаметр вала двигателя — 19 мм.

Решил посадить на вал электродвигателя стальную планшайбу. Долго искал по углам своего гаража, пока не нашел вот такую «малютку» — по наружному диаметру она идеально подходит для моего шлифовального станка.

Но отверстие в центре оказалось всего на 10 мм, потом просто рассверлил отверстие до нужного мне диаметра.

Теперь надо насадить планшайбу на вал двигателя для примерки. Долго думал над методом посадки: была мысль сделать отверстие под фиксирующий болт, который бы упирался в вал, но посадка оказалась настолько плотной, что решил оставить как есть. Ну а если что-то пойдет не так, то тогда уже и переделаю

На заготовке сделал разметку, поставил метки керном и стал сверлить отверстия под крепления фанерного круга.

Прошелся центровочным сверлом.

Затем сверлил уже сверлом на 6,5 мм, четыре отверстия.

Просверлил отверстия не до конца и просто нарезал в них резьбу. Решил, что так и надежнее будет, и более эстетично, ведь в конце концов станок для себя делаю.

Решил, что так и надежнее будет, и более эстетично, ведь в конце концов станок для себя делаю.

Подключаем двигатель. В коробку на двигателе и пропускаем медный провод. Потом подключаю по схеме «треугольник». При соединении данным методом на каждой из обмоток движка присутствует линейное напряжение — 220 или 380В. На первый и третий контакты в коробке подключил ноль и фазу и прижал клеммами.

Хочу уточнить, для того, чтобы, электродвигатель нормально работал от сети 220В, ему нужен конденсатор на 37 мкФ, который подключается к нулю и второму контакту двигателя. Пусковой реостат я устанавливать не стал, поскольку особой нагрузки на него не будет. Но при желании его, конечно же, можно установить.

Далее решил изготовить раму для шлифовального станка. Можно и без этого пафоса обойтись, но я сделал так. И для этого нарезал четыре уголка, которые бережно хранил на «черный день»

Два уголка через «прокладки» из стальной полосы я прикрутил к крепежным отверстия сбоку двигателя, чтобы немного приподнять его от поверхности рабочего стола.

Остальные уголки приварил уже напрямую к ним, чтобы получилась цельная жесткая конструкция.

Из листа фанеры вырезаю кусок подходящего размера, в котором надо просверлить отверстия для крепления к планшайбе.

Сделал небольшой столик, чтобы удобно было шлифовать детали. В ход пошли профильные трубы и кусок пластины.

Ну а потом, опираясь на столик, стал выравнивать сам диск из фанеры. Почему не сразу? Потому что на месте его легче сбалансировать.

После этого наклеиваем на поверхность фанеры двусторонний скотч и крепим наждачную бумагу. В итоге получился вот такой самодельный шлифовальный станок для домашней мастерской.

Плоскошлифовальный станок

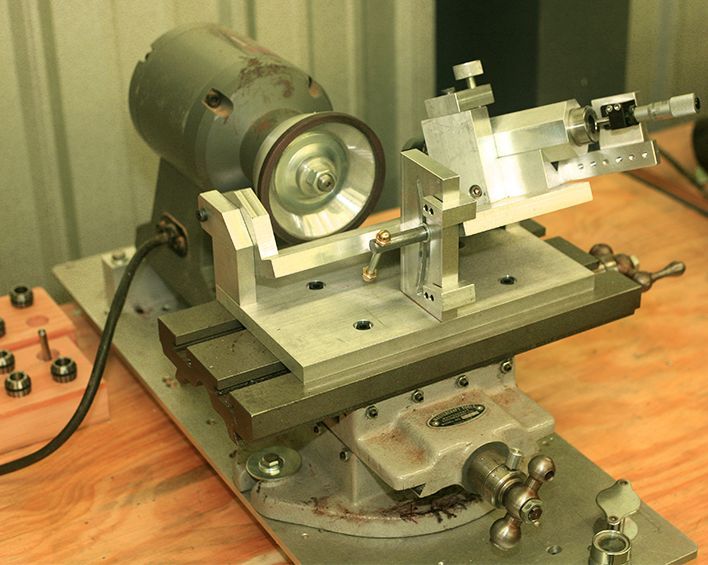

DIY для изготовления прецизионных деталей дома

- по:

Рич Бремер

Плоскошлифовальные станки

— это машины, которые могут сделать поверхность детали очень плоской, очень гладкой и очень параллельной поверхности детали, установленной на станке. Плоскошлифовальные станки обычно имеют вращающийся шлифовальный круг, подвешенный над подвижной станиной. Станина перемещает деталь вперед и назад под шлифовальным кругом, удаляя за раз очень небольшое количество материала, иногда до одной десятитысячной дюйма (0,0001 ″), чтобы изготовить прецизионную деталь.

Плоскошлифовальные станки обычно имеют вращающийся шлифовальный круг, подвешенный над подвижной станиной. Станина перемещает деталь вперед и назад под шлифовальным кругом, удаляя за раз очень небольшое количество материала, иногда до одной десятитысячной дюйма (0,0001 ″), чтобы изготовить прецизионную деталь.

[Дэниел] — слесарь-инструментальщик, и ему нужен плоскошлифовальный станок. Ему не нужна была сверхточная профессиональная шлифовальная машина, поэтому он решил сделать ее сам. Это крутой проект, состоящий из нескольких других инструментов. [Даниэль] уже имел мини-фрезерный станок с ЧПУ и решил, что это будет хорошей платформой для начала. В конце концов, мельница была жесткой и уже имела автоматизированные оси X и Y. Для двигателя шлифовальной машины не было ничего более экономичного, чем использование обычной угловой шлифовальной машины, но были две существенные проблемы. Во-первых, ни одна компания не производила широкие шлифовальные круги для УШМ. [Даниэлю] пришлось модифицировать свой шпиндель, чтобы использовать готовый плоскошлифовальный круг. Вторая проблема заключается в том, что новый шлифовальный круг имел максимальную скорость вращения 4400 об/мин. УШМ может достигать 10 600 об/мин. Чтобы замедлить угловую шлифовальную машину, регулятор скорости был извлечен из старого фрезерного станка с регулируемой скоростью и интегрирован с угловой шлифовальной машиной. Задача решена. Затем было изготовлено крепление для крепления угловой шлифовальной машины к оси Z мельницы.

Вторая проблема заключается в том, что новый шлифовальный круг имел максимальную скорость вращения 4400 об/мин. УШМ может достигать 10 600 об/мин. Чтобы замедлить угловую шлифовальную машину, регулятор скорости был извлечен из старого фрезерного станка с регулируемой скоростью и интегрирован с угловой шлифовальной машиной. Задача решена. Затем было изготовлено крепление для крепления угловой шлифовальной машины к оси Z мельницы.

Магнитный патрон, установленный на станине мельницы, используется для удержания металлических заготовок. На патроне есть рычаг, который при перемещении в одном направлении создает магнитное поле, прочно удерживающее кусок черного металла в патроне во время обработки. Когда рычаг перемещается в другом направлении, деталь освобождается и может быть удалена из плоскошлифовального станка.

Чтобы использовать свой новый плоскошлифовальный станок, [Дэниел] создает файл G-кода ЧПУ, чтобы перемещать свою заготовку вперед и назад под шлифовальным кругом. Возможность контролировать глубину резания и скорость подачи с помощью его станка с ЧПУ устраняет человеческий фактор в процессе шлифования и обеспечивает стабильную чистовую обработку детали. Посмотрите видео после перерыва.

Возможность контролировать глубину резания и скорость подачи с помощью его станка с ЧПУ устраняет человеческий фактор в процессе шлифования и обеспечивает стабильную чистовую обработку детали. Посмотрите видео после перерыва.

Posted in Инструменты HacksTagged угловая шлифовальная машина, фрезерный станок с ЧПУ, шлифовальный станок, шлифовальный станок, фрезерный станок

Плоскошлифовальный станок своими руками

27-08-2018

#1

Быстрый билет на насмешки, по мнению некоторых тел, пытающихся сделать это на YouTube, но какое мне дело?

У меня было такое мнение, что 30-миллиметровая круглая рейка, прикрепленная болтами к RSJ, может быть достаточно жесткой.

Я посмотрел на то, что было доступно, и выбрал швеллер с параллельными фланцами 230×75 по 25 кг/метр. Все рельсы имеют длину 50 см.

Я посмотрел на то, что было доступно, и выбрал швеллер с параллельными фланцами 230×75 по 25 кг/метр. Все рельсы имеют длину 50 см.Я обработал алюминиевые блоки для соединения рельса с RSJ. Они помещаются внутри канала. На картинке есть тонкий кусочек канала, накинутый на один из моих блоков.

Идея состоит в том, что несоосность не имеет значения, необходимо преодолеть скручивание и изгиб. Мы согласны?

Последний раз отредактировал Робин Хьюитт; 27.08.2018 в 22:17.

Ответить с цитатой

27-08-2018

#2

Я предполагаю, что канал YouTube, на который вы ссылаетесь, является анонимным по физике? Они пытаются построить самодельный измельчитель, но какое-то время не было обновлений.

Я думал над вашим вопросом о том, имеет ли значение мировоззрение, и мне кажется, что это неправильно, но, возможно, вы правы, и это не имеет значения.

Что касается жесткости, то, как вы говорите, будет иметь значение, так как заготовка будет отталкиваться, а не шлифоваться, и эффект будет разным в зависимости от того, где стол находится на рельсах, поскольку они жестче на концах хода. . Таким образом, заготовка не будет плоской, а будет вогнутой посередине. По какой причине вы не выбрали опорную рейку или линейную профильную рейку?

Создаем станок с ЧПУ, чтобы сделать его лучше с 2010 года. . .

МК1 (1-е фото), МК2, МК3, МК4Ответить с цитатой

28-08-2018

#3

Хороший вопрос.

Я пришел к выводу, что профильные рельсы и опорные рельсы соответствуют тому, к чему вы их прикрутите, но круглые рельсы имеют собственную встроенную прямолинейность. Скрепив блоки X и Y с обеих сторон одной и той же пластины, я думаю, что определил плоскую плоскость XY, и я могу подогнать к ней квадрат стола.

Я пришел к выводу, что профильные рельсы и опорные рельсы соответствуют тому, к чему вы их прикрутите, но круглые рельсы имеют собственную встроенную прямолинейность. Скрепив блоки X и Y с обеих сторон одной и той же пластины, я думаю, что определил плоскую плоскость XY, и я могу подогнать к ней квадрат стола.Хитрость заключается в том, чтобы разрезать внутреннюю часть канала RSJ под прямым углом в месте соединения рельсов. Нигде нет заметной опорной поверхности, допуск составляет около 1,5 мм. Я надеюсь на постоянство.

Я получил замечательный гаджет от RDG Tools, что-то вроде подпружиненного центра. Благодаря этому развертка m30 оставалась удивительно ровной и точной при чистовой обработке торцевых опор. Я могу поставить все 6 на одну и ту же пару рельсов, и они радостно скользят и упираются друг в друга. Не ожидал, хороший инструмент.

Ответить с цитатой

29-08-2018

#4

Попытался добавить несколько RSJ, еще не обрезанных по длине.

Я попытался почистить их узловатой проволочной щеткой на угловой шлифовальной машине, и они надо мной посмеялись.

Возможно, мне придется отвезти их в Ньюхейвен и расстрелять, мне надоело мыть руки каждые 5 минут.

Ответить с цитатой

30-08-2018

#5

Прежде чем вы потратите больше времени и денег, я бы посмотрел на ручные плоскошлифовальные машины Dronsfield Eagle (я заплатил 250 за свою) или Герберт сделал несколько небольших машин.

Если у вас больше места, лучше всего подойдет Jones and Shipman 540. Это может занять некоторое время, чтобы найти на Ebay тот, который соответствует вашей цели. Даже маленькие машины весят больше 300 кг.

Если у вас больше места, лучше всего подойдет Jones and Shipman 540. Это может занять некоторое время, чтобы найти на Ebay тот, который соответствует вашей цели. Даже маленькие машины весят больше 300 кг.Последний отредактированный Колином Бэрроном; 30 августа 2018 г., 05:45.

Ответить с цитатой

30-08-2018

#6

Какой размер и ориентация колеса планируется?

Вы думаете, что это слишком дорого? Вы не инженер-модельер? 😀

Ответить с цитатой

30-08-2018

#7

Я думал использовать эти белые колеса Norton диаметром 6 или 8 дюймов в двух размерах.

Вращение вокруг оси Y в соответствии с отраслевым стандартом Jones and Shipman 540. 2800 об/мин.

Этот выступ колеса определяет полезный ход по оси Y. У меня может быть до 300 мм, меньше ширины колеса, но я не думаю, что я такой храбрый. OTOH, чем больше он выступает, тем больше момент жесткости на этих линейных подшипниках.

Ответить с цитатой

31-08-2018

#8

Моя угловая шлифовальная машина сгорела, пытаясь удалить накипь.

Заказал замену и более крупную и медленную. Больше ватт, меньше безумия…

Заказал замену и более крупную и медленную. Больше ватт, меньше безумия…Ответить с цитатой

05-09-2018

#9

Больше задержек. 9-дюймовая угловая шлифовальная машина прибыла со сломанной заглушкой и должна быть возвращена.

Однако я установил косынки, так что моя ось Z теперь стоит вертикально.

Благодаря чудесам ЧПУ, отверстия, вырезанные лазером в 12-миллиметровых пластинах, идеально совпадают с отверстиями, которые я просверлил и нарезал в RSJ.

Далее идет то, что я откладывал. Растачивание корпуса подшипника шпинделя с помощью моего маленького ML10. Его длина 19 см. Я не могу его выбросить, так что это похоже на работу с лицевой панелью.

Ответить с цитатой

26-09-2018

#10

Немного дольше, чем ожидалось. Я постоянно теряю инструменты, винты, подшипники и прочее, а потом жду, пока почтальон пополнит меня.

..

..Ответить с цитатой

«

Предыдущая тема

|

Следующая тема

»

Информация о теме

Пользователи, просматривающие эту тему

В настоящее время эту тему просматривают 1 пользователь. (0 участников и 1 гость)

Похожие темы

Плоскошлифовальный станок — Elliott 618 — подходит?

Автор Chaz на форуме Metalwork Discussion

Ответов: 2

Последнее сообщение: 30 августа 2018 г., 13:51

Заказывайте шлифовальную машину/ленту для чистовой обработки алюминия.

Автор JOGARA на форуме Мастерская и оборудование

Ответов: 27

Последнее сообщение: 17.10.2017, 14:20

НОВЫЙ ЧЛЕН :

От шлифовального станка до 3D-печати и ЧПУ

Автор laranjas3 на форуме Представление новых участников

Ответов: 2

Последнее сообщение: 10.

Я посмотрел на то, что было доступно, и выбрал швеллер с параллельными фланцами 230×75 по 25 кг/метр. Все рельсы имеют длину 50 см.

Я посмотрел на то, что было доступно, и выбрал швеллер с параллельными фланцами 230×75 по 25 кг/метр. Все рельсы имеют длину 50 см.

Я пришел к выводу, что профильные рельсы и опорные рельсы соответствуют тому, к чему вы их прикрутите, но круглые рельсы имеют собственную встроенную прямолинейность. Скрепив блоки X и Y с обеих сторон одной и той же пластины, я думаю, что определил плоскую плоскость XY, и я могу подогнать к ней квадрат стола.

Я пришел к выводу, что профильные рельсы и опорные рельсы соответствуют тому, к чему вы их прикрутите, но круглые рельсы имеют собственную встроенную прямолинейность. Скрепив блоки X и Y с обеих сторон одной и той же пластины, я думаю, что определил плоскую плоскость XY, и я могу подогнать к ней квадрат стола.

Если у вас больше места, лучше всего подойдет Jones and Shipman 540. Это может занять некоторое время, чтобы найти на Ebay тот, который соответствует вашей цели. Даже маленькие машины весят больше 300 кг.

Если у вас больше места, лучше всего подойдет Jones and Shipman 540. Это может занять некоторое время, чтобы найти на Ebay тот, который соответствует вашей цели. Даже маленькие машины весят больше 300 кг.

Заказал замену и более крупную и медленную. Больше ватт, меньше безумия…

Заказал замену и более крупную и медленную. Больше ватт, меньше безумия…

..

..