Содержание

Как определить шаг резьбы: штангенциркулем, резьбомером

Распечатать

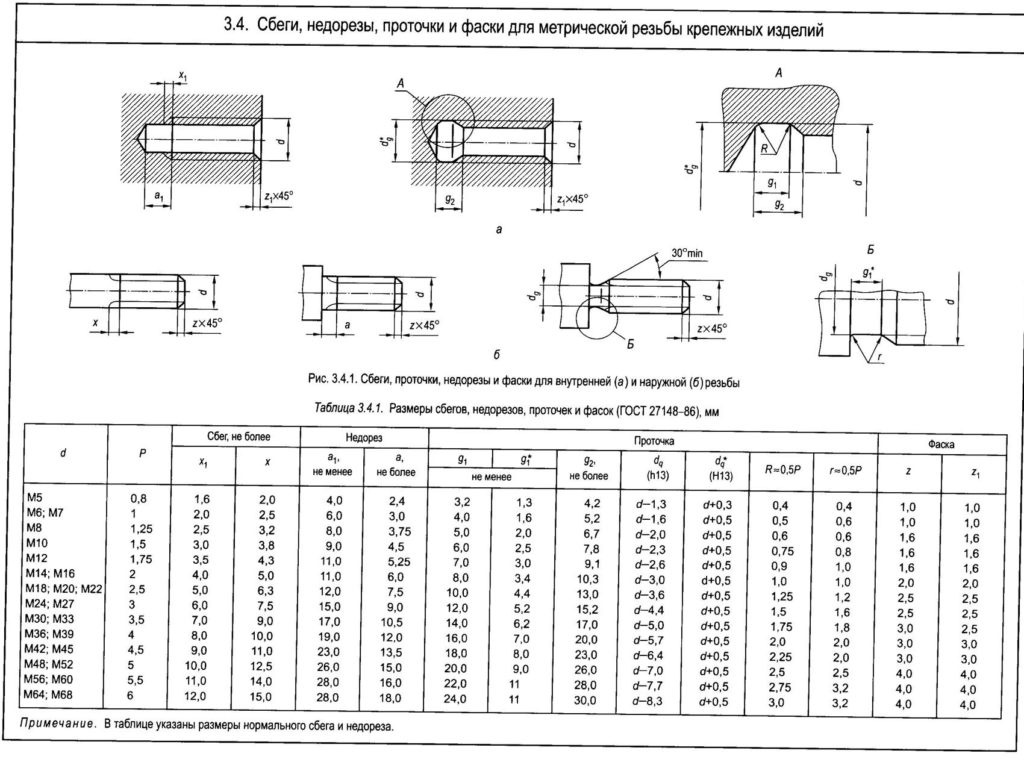

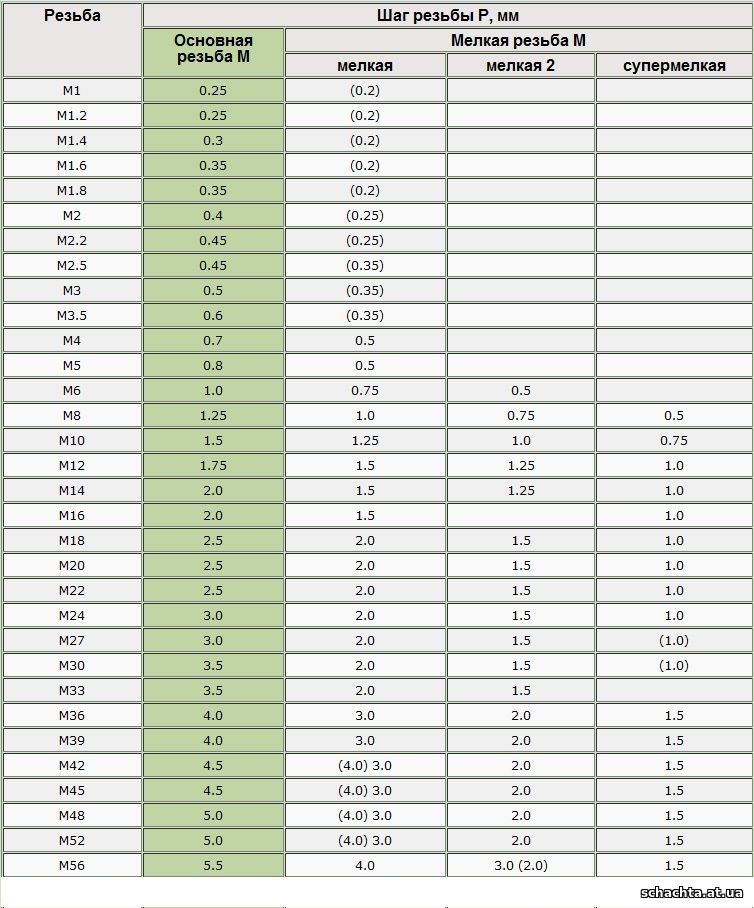

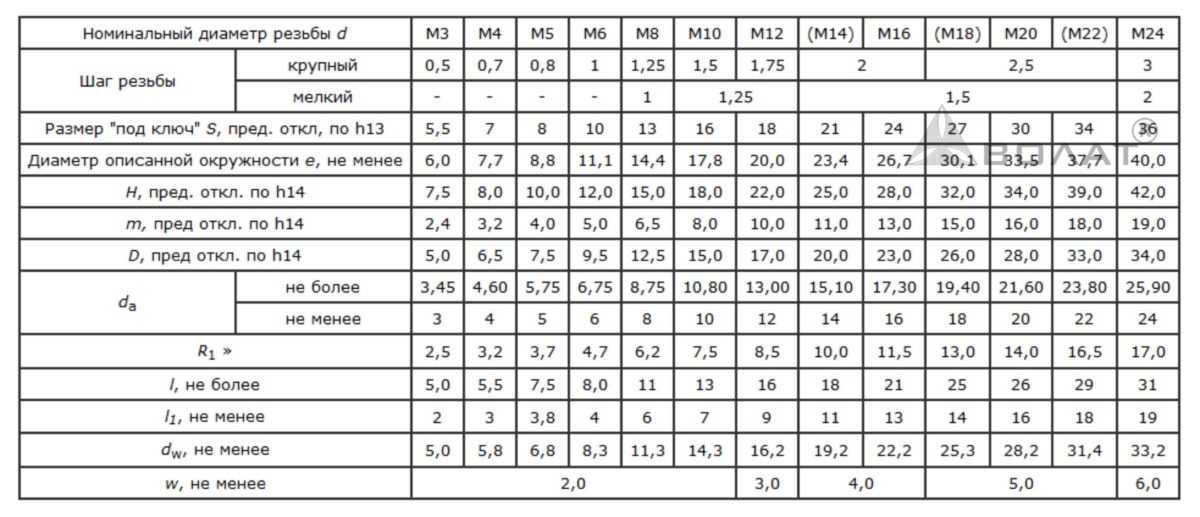

Таблица болтов с шагом резьбы для болтов, гаек, винтов и резьбовых шпилек.

Как определить размер резьбы без резьбомера, читайте в нашей специальной статье.

| Диаметр резьбы | Шаг резьбы, мм | |||

| Шаг основной резьбы, мм / Диаметр отверстия под резьбу, мм | Шаг мелкой резьбы, мм / Диаметр отверстия под резьбу, мм | |||

| Мелкая | Мелкая 2 | Супермелкая | ||

| М 1 | 0.25 / 0.75 | (0.2) / 0.8 | — | — |

| М 1.2 | 0.25 / 0.95 | (0.2) / 1 | — | — |

| M 1.4 | 0.3 / 0.9 | (0.2) / 1.2 | — | — |

| M 1.6 | 0.35 / 1.2 | (0.2) / 1.4 | — | — |

| M 1.8 | 0.35 / 1.5 | (0. 2) / 1.6 2) / 1.6 | — | — |

| M 2 | 0.4 / 1.6 | (0.25) / 1.75 | — | — |

| M 2.2 | 0.45 / 1.75 | (0.25) / 1.95 | — | — |

| M 2.5 | 0.45 / 2.05 | (0.35) / 2.15 | — | — |

| M 3 | 0.5 / 2.5 | (0.35) / 2.65 | — | — |

| M 3.5 | 0.6 / 2.9 | (0.35) / 3.15 | — | — |

| M 4 | 0.7 / 3.3 | 0.5 / 3.5 | — | — |

| M 4.5 | 0.7 / 3.8 | — | — | — |

| M 5 | 0.8 / 4.2 | 0.5 / 4.5 | — | — |

| M 5.5 | — | (0.5) / 4.5 | — | — |

| M 6 | 1 / 5 | 0.75 / 5.2 | 0.5 / 5.5 | — |

| M 7 | 1 / 6 | (0.75) / 6.2 | 0.5 / 6.5 | — |

| M 8 | 1.25 / 6. 7 7 | 1 / 7 | 0.75 / 7.2 | 0.5 / 7.5 |

| M 9 | 1.25 / 7.7 | 1 / 7.95 | 0.75 / 8.2 | 0.5 / 8.5 |

| M 10 | 1.5 / 8.5 | 1.25 / 8.7 | 1 / 9 | 0.75 / 9.2 |

| M 12 | 1.75 / 10.2 | 1.5 / 10.5 | 1.25 / 10.7 | 1 / 11 |

| M 14 | 2 / 12 | 1.5 / 12.5 | 1.25 / 12.6 | 1 / 13 |

| M 15 | — | 1.5 / 13.4 | 1 / 13.95 | — |

| M 16 | 2 / 14 | 1.5 / 14.5 | — | 1 / 15 |

| M 18 | 2.5 / 15.4 | 2 / 16 | 1.25 / 16.6 | 1 / 17 |

| M 20 | 2.5 / 17.4 | 2 / 18 | 1.25 / 18.6 | 1 / 19 |

| M 22 | 2.5 / 19.4 | 2 / 20 | 1.5 / 20.5 | 1 / 21 |

| M 24 | 3 / 20.9 | 2 / 22 | 1.5 / 22.5 | 1 / 23 |

| M 27 | 3 / 23. 9 9 | 2 / 25 | 1.5 / 25.5 | (1) / 26 |

| M 30 | 3.5 / 26.4 | 2 / 28 | 1.5 / 28.5 | (1) / 29 |

| M 33 | 3.5 / 29.4 | 2 / 31 | 1.5 / 31.5 | — |

| M 36 | 4 / 31.9 | 3 / 33 | 2 / 34 | 1.5 / 34.5 |

| M 39 | 4 / 34.9 | 3(4) / 35.9 | 2 / 37 | 1.5 / 37.5 |

| M 42 | 4.5 / 37.4 | 3(4) / 37.9 | 2 / 40 | 1.5 / 40.5 |

| M 45 | 4.5 / 40.4 | 3(4) / 40.9 | 2 / 43 | 1.5 / 43.5 |

| M 48 | 5 / 42.8 | 3 / 44.9 | 2 / 46 | 1.5 / 46.5 |

| M 52 | 5 / 46.8 | (4)3 / 48.9 | 2 / 50 | 1.5 / 50.5 |

| M 56 | 5.5 / 50.4 | 4 / 51.9 | 3(2) / 53 | 1.5 / 54.5 |

| M 60 | 5.5 / 64.4 | 4 / 55.8 | 3(2) / 67 | 1. 5 / 58 5 / 58 |

| M 64 | 6 / 57.8 | 4 / 59.8 | 3 / 61 | 2(1.5) / 62 |

| M 68 | 6 / 61.8 | 4 / 63.8 | 3 / 65 | 2(1.5) / 66 |

Полная таблица с резьбой от М0,25 до М600 доступна в PDF

Буква «М» около диаметра резьбы дает нам знать, что резьба метрическая, т.е. не дюймовая, а именно метрическая

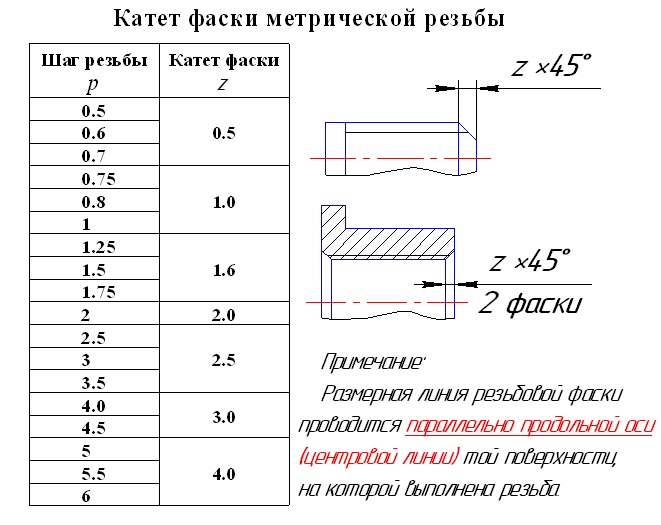

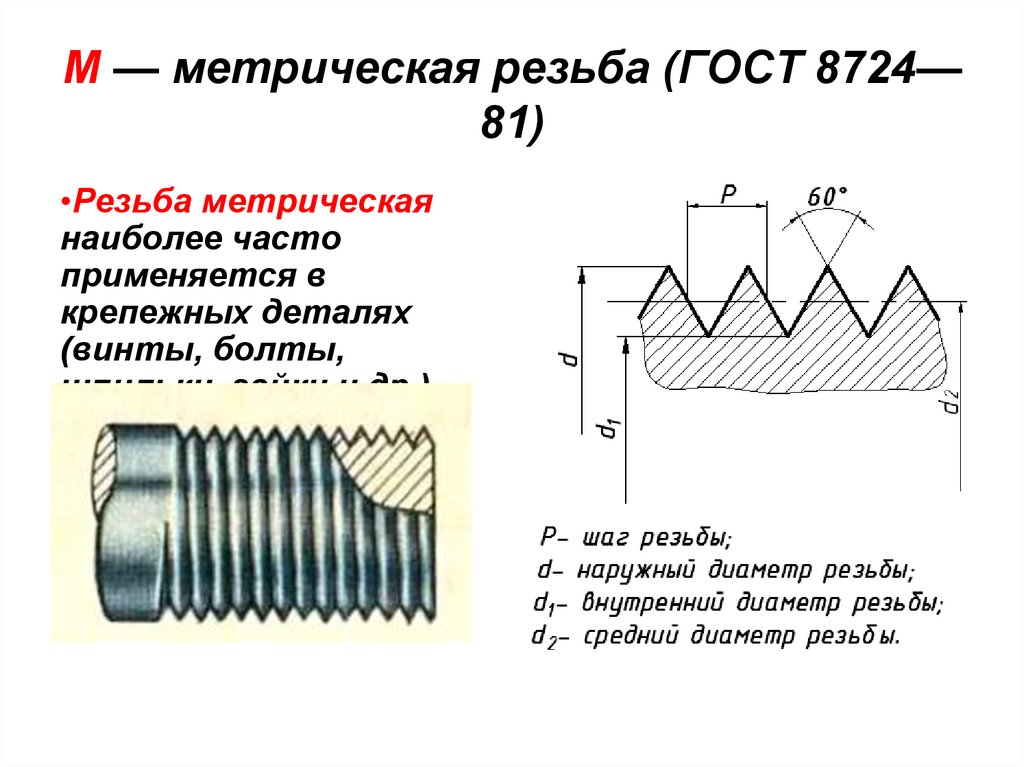

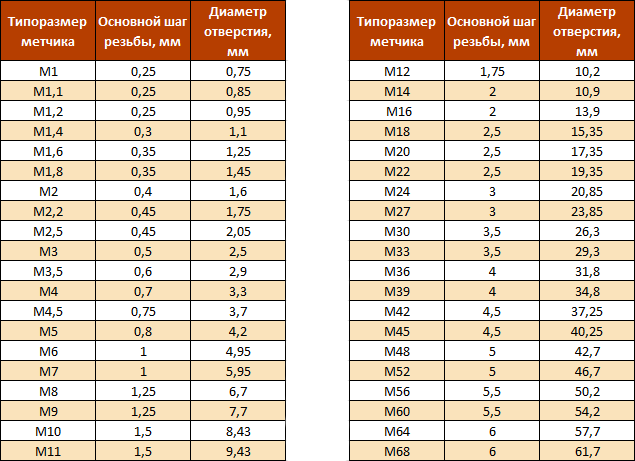

Метрический шаг резьбы

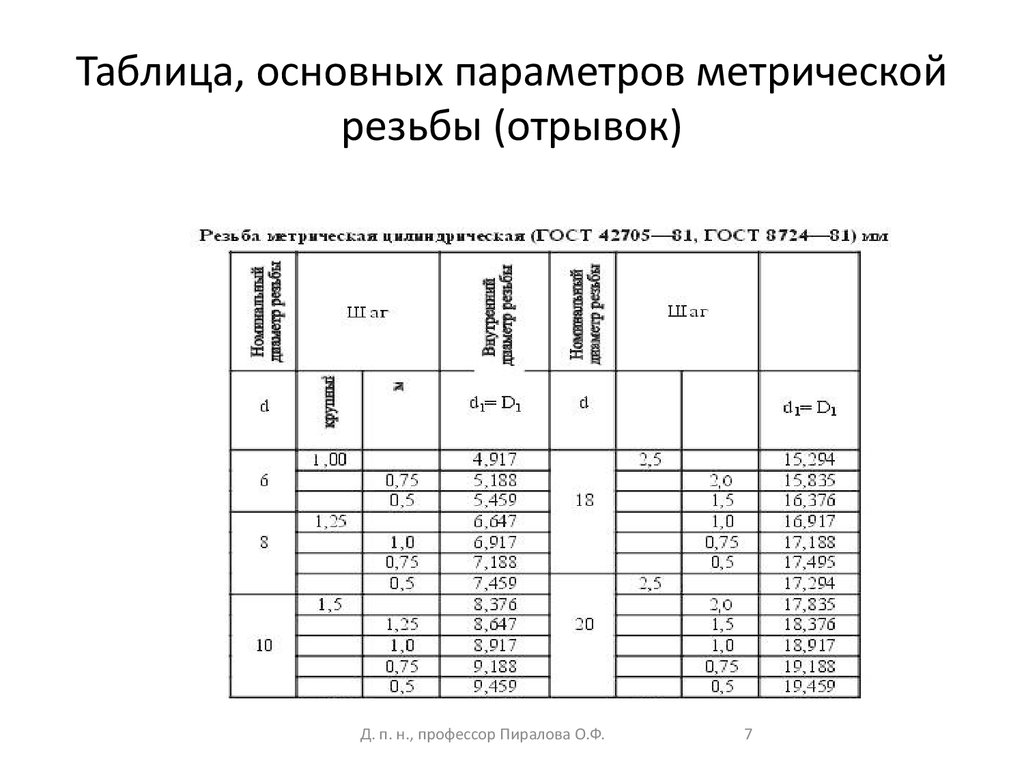

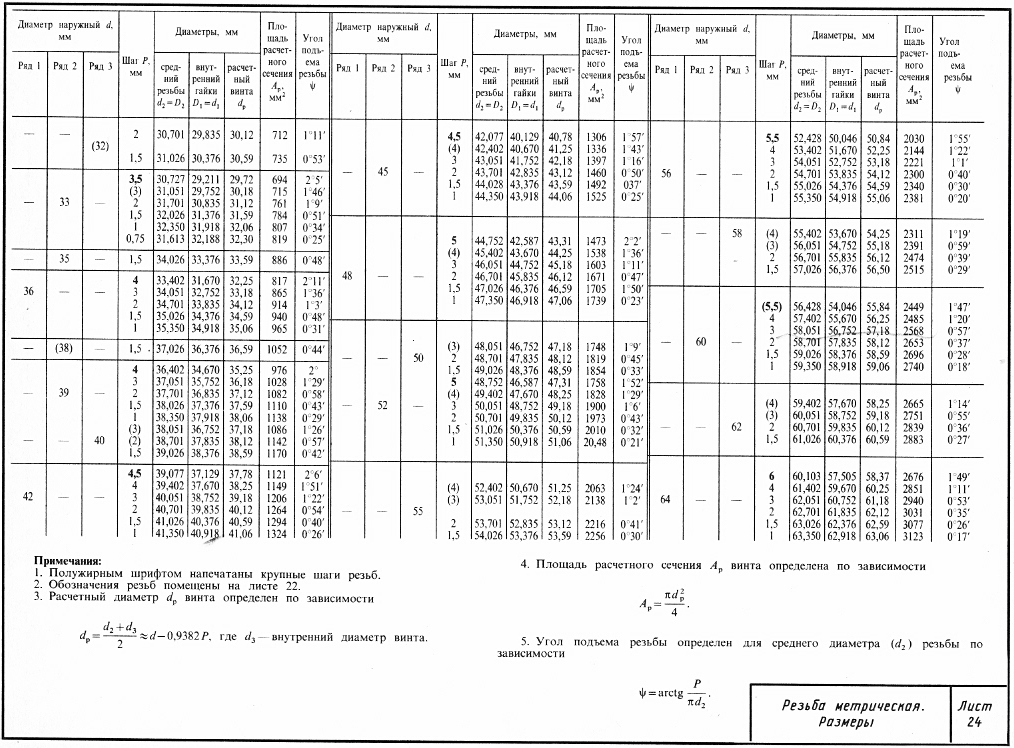

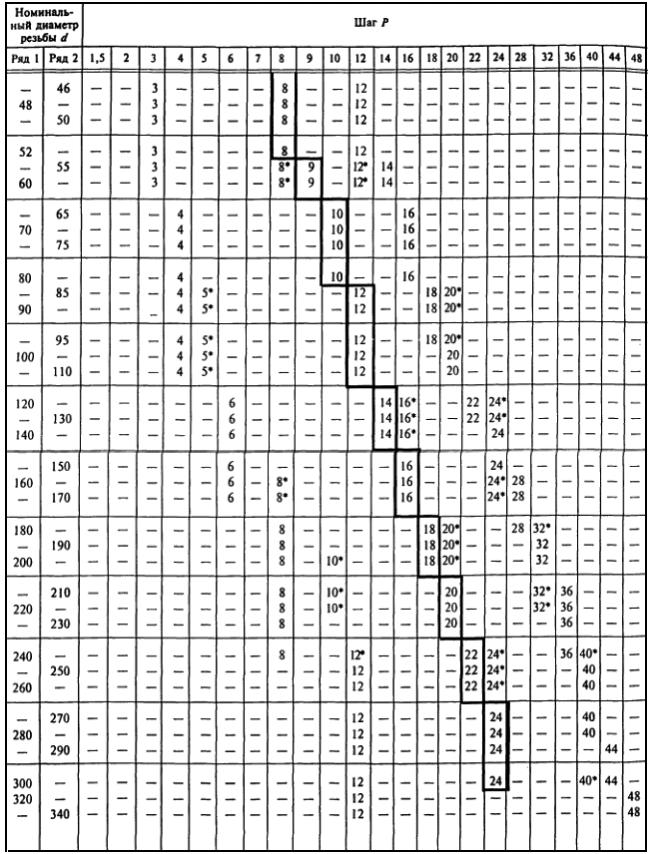

Метрический шаг резьбы — расстояние в миллиметрах между двумя идентичными точками, расположенными на одноименных боковых соседних витках профиля. Измеряется параллельно оси резьбы. Это один из ключевых параметров резьбового изделия, наряду с диаметрами (номинальным, внутренним, наружным), направлением вращения, типом профиля, количеством ходов. В ГОСТ 8724-2002 указано соответствие этих характеристик в диапазоне диаметров от 0,25 до 600 мм и шагов от 0,075 до 8 мм.

В соответствии с нормативным документом предприятиями-производителями может выпускаться крепеж с 2-мя типами шагов метрической резьбы — мелким и крупным. Для одного размера крепежного изделия стандартом определен только один крупный и несколько мелких шагов резьбы. Для крепежа номинальным диаметром менее 1 мм в соответствии с ГОСТом установлен только крупный, от 1 мм до 64 мм — крупный и мелкий, от 72 мм до 600 мм — только мелкий.

Для одного размера крепежного изделия стандартом определен только один крупный и несколько мелких шагов резьбы. Для крепежа номинальным диаметром менее 1 мм в соответствии с ГОСТом установлен только крупный, от 1 мм до 64 мм — крупный и мелкий, от 72 мм до 600 мм — только мелкий.

Понятие шага резьбы

Резьба применяется для соединения самых различных изделий. Для определения резьбы болта нужно рассматривать расстояние меду одноименными боковыми сторонами профиля. К особенностям этого понятия отнесем нижеприведенные моменты:

- Для определения основных параметров требуется провести измерение.

- Неточный результат можно узнать при применении линейки.

- Для повышения точности измерений нужно проанализировать несколько нитей. Именно поэтому в зависимости от протяженности резьбовой поверхности проводится анализ от 10 до 20 витков.

- Рекомендуется проводить замеры в миллиметрах. В некоторых случаях число переводится в дюймы.

Параметры резьбы

Расстояние между впадинами можно измерять при использовании специального инструмента. Резьбомер представлен сочетанием специальных стальных пластин, которые имеют специальные вырезы. На поверхности наносятся различные значения.

Резьбомер представлен сочетанием специальных стальных пластин, которые имеют специальные вырезы. На поверхности наносятся различные значения.

Использование анкеров

Сегодня часто встречается, что неопытные, начинающие домашние мастера делают попытки применять анкеры не по прямому предназначению. Например, их крепление осуществляется вопреки инструкции к кирпичным стенам, что нередко вызывает:

- порчу самого крепежного изделия, а также нервов горе-мастера;

- после извлечения анкера в кирпиче формируются очень большие, портящие интерьер помещения, отверстия.

Для работы с кирпичной поверхностью следует использовать такой крепеж только соответствующего типа (пример для пустотелого кирпича показан на рисунке).

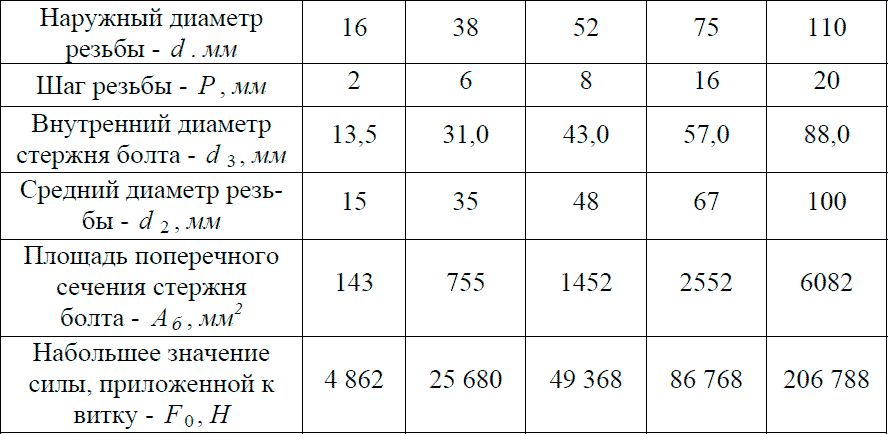

В целом же применять анкеры рекомендуется при работе с конструкциями из бетона. В более мягких материалах таким болтам свойственна возможность прокручиваться. На современном рынке можно найти большое количество разновидностей крепежных изделий данного типа для бетона. В таблице приведены некоторые технические характеристики анкерных болтов для работы с такой поверхностью лишь самых ходовых размеров.

В таблице приведены некоторые технические характеристики анкерных болтов для работы с такой поверхностью лишь самых ходовых размеров.

| Обозначение | Вырывающая сила (минимальная), бетон В25, кН | Максимальная величина крутящего момента при анкеровке, Нм |

| 12×65 | 18,3 | 40 |

| 10×80 | 13,1 | 25 |

| 8×60 | 10,5 | 10 |

Способы измерения

Существует довольно большое количество различных способов определения шага резьбы. Все они характеризуются своими определенными особенностями, которые нужно учитывать. Распространенными способами можно назвать:

- Использование обычной линейки.

- Применение специального инструмента, который может применяться для определения рассматриваемого значения. Измеритель шага резьбы можно приобрести в специализированном магазине.

- Штангенциркуль является точным инструментом. Он применяется довольно часто по причине высокой точности и универсальности в применении.

Резьбомер

Все приведенные выше методы позволяют получить довольно точные данные. Проще всего провести измерения при применении инструмента, определяющего резьбу, но можно обойтись и обычным штангенциркулем.

Особенности некоторых монтажных операций

Закрепление различных деталей, узлов и механизмов с помощью болтов и шпилек — это, пожалуй, самый распространённый вид соединений в современной технике. Но перед тем как выполнять подобные работы, необходимо обратить пристальное внимание на все комплектующие и их размеры, а в особенности на шаг резьбы болта. Необходимо помнить, что эта величина направлена на то, чтобы обеспечить надёжную фиксацию монтируемого оборудования. В некоторых случаях применяют даже дополнительные герметики. Целью их эксплуатации является дополнительное обеспечение крепости соединения, а также исключение вероятности протекания транспортируемой жидкости или газа на устанавливаемых фланцах.

Например, достаточно часто применяемый шаг резьбы 1, он является обычным для болтов диаметром 8 миллиметров. Крепежные элементы такого размера в быту и на производстве применяются сплошь и рядом. Их незначительные габариты и вес делают их удобным как для транспортировки, так и для установки.

Крепежные элементы такого размера в быту и на производстве применяются сплошь и рядом. Их незначительные габариты и вес делают их удобным как для транспортировки, так и для установки.

Процесс измерения витков

При рассмотрении того, как определить шаг резьбы следует учитывать особенности выбранного метода. При использовании линейки достаточно:

- Замерить протяженность стержня, на который нанесли профиль. Стоит учитывать, что при замере всей длины стержня, а не только части можно определить более точный результат.

- Подсчитать количество витков.

- Провести замер глубины для определения основных параметров резьбового соединения.

Подобным образом можно определить лишь средний показатель. Если в процессе нарезания витков были допущены ошибки, то расстояние между ними может несколько отличаться.

Пример проведения замеров выглядит следующим образом:

- Отсчитывается 20 витков.

- Проводим замер протяженности стержня, к примеру, показатель составил 127 мм.

- Проводим деление 20 витков на протяженность стержня, в результате получаем показатель 6,35 мм. Он соответствует шагу расположения нитей в миллиметрах.

Для перевода в дюймы достаточно поделить вычисленное значение в миллиметрах на 25,4. В итоге получится результат 0,25 или ¼ дюйма. При самостоятельном замере может быть погрешность, поэтому результат округляется к приближенному стандартному значению.

В продаже можно встретить и специальные шаблоны, которые можно использовать для проверки особенностей резьбы. Подобная процедура достаточно проста в исполнении:

- Подбирается наиболее подходящий шаблон. В продаже можно встретить просто огромное количество специальных шаблонов, которые представлены пластиной с определенным профилем. Стоит подобный элемент не дорого, приобрести его можно в различных специализированных магазинах.

- Он прикладывается к поверхности для контроля основных показателей. Шаблон должен заходить без препятствий, и между пластиной с рабочей поверхностью не должно образовываться свободного пространства.

Если шаблон легко заходит в бороздки, то можно определить основные параметры поверхности.

Измерение шага резьбы линейкой и резьбомером

Кроме этого, можно провести измерения при применении штангенциркуля. Этот инструмент получил широкое распространение. Пошаговые действия выглядят следующим образом:

- Глубиномером устанавливается высота стержня.

- Следующий шаг заключается в подсчете количества витков. Сделать это достаточно сложно, можно использовать маркер для обозначения уже подсчитанных нитей профиля.

- Полученная информация позволяет рассчитать тангенса угла наклона.

Есть возможность определить рассматриваемый показатель при непосредственном измерении между смежными вершинами. Рекомендуется провести очистку поверхности. В противном случае получить точный результат практически невозможно.

Государственные стандарты

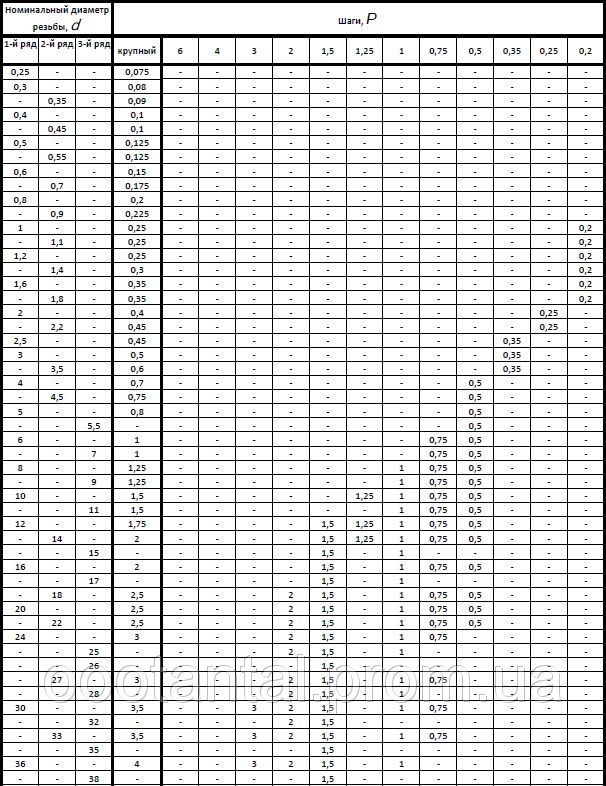

ГОСТ 8724-2002

Государственный стандарт, содержащий нормы, определяющие требуемые параметры метрической резьбы, в том числе шаг и диаметр. Принят в 2002 году, с последующими редакциями, как аналог международного стандарта ISO 261-98. Текст ГОСТа практически повторяет текст международного, с одним отличием, диапазон ISO колеблется от 1 до 300 мм, данный стандарт расширен к диапазону от 0,25 до 600 мм. Последняя редакция текста была произведена в 2004 году и является действительной на сегодняшний день.

Принят в 2002 году, с последующими редакциями, как аналог международного стандарта ISO 261-98. Текст ГОСТа практически повторяет текст международного, с одним отличием, диапазон ISO колеблется от 1 до 300 мм, данный стандарт расширен к диапазону от 0,25 до 600 мм. Последняя редакция текста была произведена в 2004 году и является действительной на сегодняшний день.

Норматив содержит отдельные параметры, которые можно также найти в других стандартах. Структура документа схожа с другими нормативами подобного типа. Вся информация структурирована в виде таблиц, содержащих требования к шагу резьбы и диаметру. Такая структура теста максимально удобна для понимания и использования.

Скачать ГОСТ 8724-2002

Следует отметить, что нормативна информация распростятся на резьбу всех типов, будь она левая или правая. Стандарт устанавливает нормативное значение шагов метрической резь в диапазоне от 0,075 до 8 мм.

Документ состоит из:

- Предисловия.

В котором указана общая информация о ГОСТе, кем и когда был принят, когда были внесены правки.

В котором указана общая информация о ГОСТе, кем и когда был принят, когда были внесены правки. - Сфера применения. Указана информация о диапазоне нормативных требований к размеру и шагу.

- Ссылки на нормативы.

- Определения.

- Таблица диаметров и шага. Раздел сдержит таблицу нормативных показателей.

- Обозначение резьбы. Указаны нормы маркировки.

ГОСТ 24705-2004

Стандарт принят в 2004 году. Его нормы распространяются на все типы резьбы в соответствии ГОСТу 8724. Информация текста также структурирована в виде таблицы. Соответствует международному нормативу ISO 724:1993 с дополнениями в соответствии с эксклюзивными требованиями каждой страны участника Межгосударственного совета по стандартизации.

Скачать ГОСТ 24705-2004

ГОСТ 9150-2002

Норматив, регулирующий требования к профилю, а именно к геометрическим параметрам. Принят в 2002 году и распространяются все типы резьбы. Текст ГОСТа тесно связан вышеуказанными нормативами.

Скачать ГОСТ 9150-2002

ГОСТ 16093-2004

Принят в 2004 году. Регулирует нормативный допуск резьбы и маркировки, распространяется на разные типы. Последняя версия содержит положения международного стандарта.

Вышеуказанные нормативы применяются в комплексе, так как дополняют и ссылаются друг на друга.

Нюансы измерения

При применении штангенциркуля следует учитывать несколько рекомендаций. Примером назовем нижеприведенную информацию:

- Если между головкой и торцевой частью изделия есть плита, то в этом случае рекомендуется использовать основную измерительную шкалу и глубиномер. При подобном процессе можно получить показатели толщины шайбы, высоты головки, толщину промежуточного элемента. Подобные данные позволяют рассчитать основные параметры резьбового соединения.

- Точность полученных результатов можно существенно повысить путем очистки поверхности от различных загрязняющих веществ. Для этого можно использовать абразивный материал или специальные жидкости для удаления коррозии.

Провести рассматриваемую процедуру можно самостоятельно. Как правило, проблем при этом не возникает.

В заключение отметим, что производители указывают шаг и многие другие важные показатели. Как правило, они наносятся на головке или другом элементе.

Гвозди

В сознании домашних мастеров зрелого возраста гвозди ассоциируются, преимущественно, с работами по креплению деревянных конструкций. Сегодня же в продаже можно найти такой крепеж для забивания в поверхность из кирпича и бетона. При их изготовлении используется закаленная сталь. Современный рынок стройматериалов предлагает широчайший выбор крепежа. К подбору подобных изделий нужно подходить очень внимательно, с учетом их условий эксплуатации, технических характеристик, и исходя из технологических особенностей применения.

| Твитнуть |

comments powered by Disqus

ГОСТ и необходимость унификации

Долгое время производители выполняли теоретический расчет шага резьбы по своим методикам и изготавливали крепеж по собственным технологиям. При таком подходе соединительные элементы разных брендов часто оказывались несовместимыми или не обеспечивали подходящее качество стыка, из-за чего у пользователей часто возникали проблемы.

При таком подходе соединительные элементы разных брендов часто оказывались несовместимыми или не обеспечивали подходящее качество стыка, из-за чего у пользователей часто возникали проблемы.

Особенные сложности появлялись при сборке машин, аппаратов и другого составного оборудования. Буквально каждый элемент приходилось отдельно маркировать, чтобы потом его можно было правильно разместить. Банальная профилактическая чистка орудий или станков, части которых поставлялись двумя заводами и больше, превращалась в настоящую пытку.

Поэтому с начала XX века всерьез озаботились вопросом стандартизации. К делу подошли с максимальной серьезностью, принимая во внимание даже опыт XII столетия, а точнее проверенную практикой формулу, гласящую, что расстояние между соседними витками должно равняться 20% диаметра стержня. Естественно, при этом учитывали, что в те далекие времена крепеж выполняли из дерева, и только через 20 лет стали стягивать наиболее нагруженные его точки шпильками и защищать гайками, выточенными из цельного куска особо прочной породы. Сегодня же актуальны совсем другие материалы, к которым предъявляются совершенно иные требования.

Сегодня же актуальны совсем другие материалы, к которым предъявляются совершенно иные требования.

Информация к размышлению

Первый путь к стандартизации начали прокладывать именно в России: на Тульском заводе стали работать по чертежам Никиты Демидова, а проверять результаты – по предложенным им же калибрам. Это позволяло контролировать точность отливки и исполнения отдельных деталей.

Да, знаменитый промышленник не думал именно о шаге резьбы (как померить его или найти оптимальный), а стремился унифицировать производство в целом. И добился своего: в 1787 году комиссия при царской армии закупила 500 отечественных ружей и столько же английских. Проверяющие разобрали каждое из них, разложили элементы по их функциональному назначению и хорошенько перемешали каждую группу, после чего попробовали собрать. В случае с русскими моделями это удалось – пусть они и требовали притирки, но пристрелку в итоге прошли, – а вот гордость британских мастеров так и осталась грудой бесполезного железа.

Это послужило толчком к следующим событиям:

В каждом полку создали взвод, отвечающий за обслуживание вооружения, и он регулярно получал помеченные насечками расходники для замены вышедших из строя мелких элементов.

Во Франции в 1790 утвердили первую всеевропейскую основную систему мер, приняв в качестве единицы длины м и его «производные» – см и мм, которой пользуются и сегодня; Англия, кстати, осталась при своих дюймах и футах.

В СССР в 1924 введен первый ГОСТ на рассматриваемые соединения.

клиент попросил определить резьбу углового соединения. В конце этого примера Вы сами сможете определять резьбу на деталях

Дата публикации: 01.06.2020

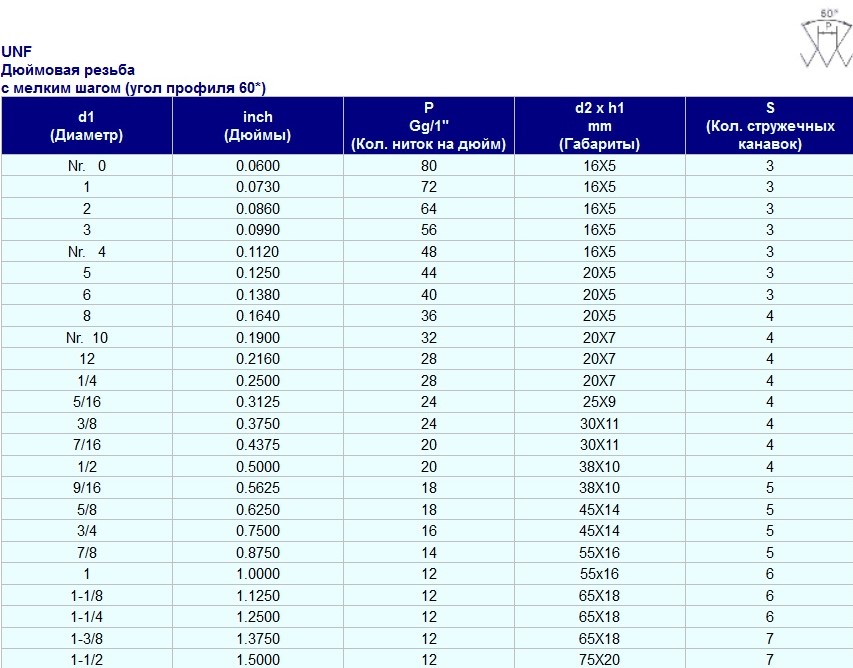

#1 Практический пример: как определить резьбу ( ¼ Zoll ).

Сегодня мы хотим Вам показать, как определить тип резьбы самостоятельно. Для этого возьмем практический пример из повседневной практики: клиент попросил определить резьбу углового соединения. Мы покажем наш подход шаг за шагом. В конце этого примера Вы сами сможете определять резьбу на деталях.

Что нам нужно для определения резьбы ?

Для определения резьбы необходимы измерить диаметр и шаг резьбы.

Для определения резьбы нам понадобятся:

— сама деталь, на которой нам нужно определить резьбу,

— штангенциркуль (аналоговый или цифровой)

— резьбовой шаблон,

— таблицы для определения резьбы ( таблица для дюймовых резьб )

Шаг 1: определение диаметра резьбы

Вы можете определить диаметр резьбы с помощью цифрового или аналогового штангенциркуля. В нашем практическом примере мы используем цифровой штангенциркуль. Установите штангенциркуль, как показано на рисунке. Для этого используйте не кончики губок, а более широкую часть губок штангенциркуля. Цифровой штангенциркуль покажет вам диаметр на своем дисплее.

Измерительные губки штангенциркуля.

Основываясь, на нашем опыте мы измерили диаметр резьбовой части детали в двух местах. В верхней части детали резьбу и резьбу в нижней части детали.

Почему в двух местах мы измеряем диаметр резьбы?

Диаметр должен быть одинаковым по всей резьбе. Если диаметр резьбы не одинаковый, то это коническая резьба. Конические резьбы чаще всего используются в трубных соединениях.

Если диаметр резьбы не одинаковый, то это коническая резьба. Конические резьбы чаще всего используются в трубных соединениях.

Измеряем нижнюю часть резьбы.

Измеряем верхнюю часть резьбы.

У нас как раз такой случай. Мы записываем оба значения. 12,75 мм и 13,34 мм. Об этом подробнее ниже.

Шаг2: определение шага резьбы.

Шаг резьбы мы определяем с помощью резьбового шаблона. Существуют резьбовые шаблоны для метрической и дюймовой резьбы. В нашем примере мы используем комбинированный шаблон. Поскольку резьба трубная- она всегда дюймовая, мы подбираем только ее до тех пор, пока не будет подходящего шаблона резьбы. Пока количество витков на шаблоне не совпадет с количеством витков на измеряемой резьбе.

Определение типа резьбы: резьбовой шаблон для определения шага резьбы.

Определение резьбы с помощью шаблона резьбы: попробуйте до тех пор, пока один трафарет не подойдет к вашей резьбе.

Определение резьбы с помощью шаблона резьбы: наконец-то найден подходящий шаблон.

В этом случае, резьбовой шаблон подходит 19 G ( 19 витков на дюйм).

Шаг3: поиск значений в таблице сравнения размеров резьб.

После того, как мы собрали все значения резьбы, нам просто нужно их сопоставить.

Диаметр составил: 12,75 мм и 13,34 мм.

Шаг резьбы: 19 витков на дюйм.

Определение резьбы в этом случае дало- коническая трубная резьба: BSPT (British Standard Pipe Taper)

— номинальный диаметр BSPT (R) ¼“

— 19 витков/ дюйм

— диаметр резьбы 13,157 мм,

— номинальный диаметр трубы 8 мм,

— диаметр отверстия под внутреннюю резьбу 11,445 мм.

Таблица сравнения резьбы: BSP (G) 1/4″ имеет тот же диаметр резьбы, что и BSPT (R) 1/4″.

Для проверки берем подходящую по размеру резьбы плашку и проверяем наш размер резьбы — подходит. Значит резьбу определили правильно.

Дополнительная информация о трубной резьбе BSPT Whitworth для труб и фитингов.

BSPT также указывается — R (коническая или коническая наружная резьба). Однако аналог внутренней резьбы будет цилиндрическим и будет сокращен — Rp. Резьбовое соединение является самоуплотняющимся из-за комбинации конической наружной резьбы (R) и цилиндрической внутренней резьбы (Rp).

Однако аналог внутренней резьбы будет цилиндрическим и будет сокращен — Rp. Резьбовое соединение является самоуплотняющимся из-за комбинации конической наружной резьбы (R) и цилиндрической внутренней резьбы (Rp).

CGTK — Таблица размеров резьбы

Иногда я сам обнаруживаю, что резьба мне нужна, но стандартная (метрическая) гайка или болт не подходят. Это явно из какого-то допотопного класса потоков вроде BSF или UNC, но не всегда очевидно из какого. Я обычно по умолчанию высверливаю его и заново нарезаю или накручиваю на современную метрическую резьбу, но это не всегда возможно.

Эта таблица предназначена для удобного измерения диаметра и шага и определения резьбы, которую вы ищете. Он также включает размеры сверла для нарезания резьбы (рассчитывается как диаметр минус шаг). Если несколько типов резьбы имеют одинаковый диаметр и шаг (например, BSW 3/8″-16 и UNC 3/8″-16), вы сами решаете.

Если вам нужна копия этой таблицы в виде электронной таблицы в формате ODS, CSV или XLSX, свяжитесь с нами (указав предпочтительный формат).

Показывать только метрическую резьбу

Показывать только грубую резьбу

Показывать только кабелепроводную/трубную резьбу

| 0.79 | 0.19 | 0.6 | BA | 16 BA | |||||||||||||

| 0.90 | 0.21 | 0.7 | BA | 15 BA | |||||||||||||

| 1.00 | 0.23 | 0.8 | BA | 14 BA | |||||||||||||

| 1.20 | 0.25 | 1.0 | BA | 13 BA | |||||||||||||

| 1.30 | 0.28 | 1.1 | BA | 12 BA | |||||||||||||

| 1.50 | 0.31 | 1.2 | BA | 11 BA | |||||||||||||

| 1.52 | 0.32 | 80 | 1.3 | UNF | UNF #0-80 | ||||||||||||

| 1.70 | 0.35 | 1.4 | BA | 10 BA | |||||||||||||

1. 85 85 | 0.35 | 72 | 1.6 | UNF | UNF #1-72 | ||||||||||||

| 1.85 | 0.40 | 64 | 1.5 | UNC | UNC #1-64 | ||||||||||||

| 1.90 | 0.39 | 1.6 | BA | 9 BA | |||||||||||||

| 2.00 | 0.25 | 1.8 | Metric Fine | M2×0.25 (Fine) | |||||||||||||

| 2.00 | 0.40 | 1.6 | Metric Coarse | M2×0.4 | |||||||||||||

| 2.18 | 0.40 | 64 | 1.8 | UNF | UNF #2-64 | ||||||||||||

| 2.18 | 0.45 | 56 | 1.8 | UNC | UNC #2-56 | ||||||||||||

| 2.20 | 0.43 | 1.8 | BA | 8 BA | |||||||||||||

| 2.50 | 0.35 | 2.2 | Metric Fine | M2. 5×0.35 (Fine) 5×0.35 (Fine) | |||||||||||||

| 2.50 | 0.45 | 2.1 | Metric Coarse | M2.5×0.45 | |||||||||||||

| 2.50 | 0.48 | 2.1 | BA | 7 BA | |||||||||||||

| 2.51 | 0.45 | 56 | 2.1 | UNF | UNF #3-56 | ||||||||||||

| 2.51 | 0.53 | 48 | 2.0 | UNC | UNC #3-48 | ||||||||||||

| 2.80 | 0.53 | 2.3 | BA | 6 BA | |||||||||||||

| 2.84 | 0.53 | 48 | 2.4 | UNF | UNF #4-48 | ||||||||||||

| 2.84 | 0.64 | 40 | 2.3 | UNC | UNC #4-40 | ||||||||||||

| 3.00 | 0.35 | 2.7 | Metric Fine | M3×0.35 (Fine) | |||||||||||||

| 3.00 | 0.50 | 2. 5 5 | Metric Coarse | M3×0.5 | |||||||||||||

| 3.18 | 0.58 | 44 | 2.6 | UNF | UNF #5-44 | ||||||||||||

| 3.18 | 0.64 | 40 | 2.6 | BSW | BSW 1/8″-40 | ||||||||||||

| 3.18 | 0.64 | 40 | 2.6 | UNC | UNC #5-40 | ||||||||||||

| 3.20 | 0.59 | 2.7 | BA | 5 BA | |||||||||||||

| 3.50 | 0.35 | 3.2 | Metric Fine | M3.5× 0,35 (хорошо) | |||||||||||||

| 3.50 | 0.60 | 2.9 | Metric Coarse | M3.5×0.6 | |||||||||||||

| 3.51 | 0.64 | 40 | 2.9 | UNF | UNF #6-40 | ||||||||||||

| 3.51 | 0.79 | 32 | 2.8 | UNC | UNC #6-32 | ||||||||||||

3. 60 60 | 0.66 | 3.0 | BA | 4 BA | |||||||||||||

| 4.00 | 0.50 | 3.5 | Metric Fine | M4×0.5 (Fine) | |||||||||||||

| 4.00 | 0.70 | 3.3 | Metric Coarse | M4×0.7 | |||||||||||||

| 4.10 | 0.73 | 3.4 | BA | 3 BA | |||||||||||||

| 4.17 | 0.71 | 36 | 3.5 | UNF | UNF #8-36 | ||||||||||||

| 4.17 | 0.79 | 32 | 3.4 | UNC | UNC #8-32 | ||||||||||||

| 4.70 | 0.81 | 3.9 | BA | 2 BA | |||||||||||||

| 4.76 | 0.79 | 32 | 4.0 | BSF | BSF 3/16″-32 | ||||||||||||

| 4.76 | 1.06 | 24 | 3.8 | BSW | BSW 3/16″-24 | ||||||||||||

4. 83 83 | 0.79 | 32 | 4.1 | UNF | UNF #10-32 | ||||||||||||

| 4.83 | 1.06 | 24 | 3.8 | UNC | UNC #10-24 | ||||||||||||

| 5.00 | 0.50 | 4.5 | Metric Fine | M5×0.5 (Fine) | |||||||||||||

| 5.00 | 0.80 | 4.2 | Metric Coarse | M5×0.8 | |||||||||||||

| 5.30 | 0.90 | 4.4 | BA | 1 BA | |||||||||||||

| 5.49 | 0.91 | 28 | 4.6 | UNF | UNF #12-28 | ||||||||||||

| 5.49 | 1.06 | 24 | 4,5 | UNC | UNC #12-24 | ||||||||||||

| 5,56 | 0,91 | 28 | 4,7 | BSF | BSF | BSF | 1414 | 5. 3 3 | Metric Fine | M6×0.75 (Fine) | |||||||

| 6.00 | 1.00 | 5.0 | BA | 0 BA | |||||||||||||

| 6.00 | 1.00 | 5.0 | Metric Coarse | M6×1 | |||||||||||||

| 6.35 | 0.91 | 28 | 5.5 | UNF | UNF 1/4″-28 | ||||||||||||

| 6.35 | 0.98 | 26 | 5.4 | BSF | BSF 1/4″-26 | ||||||||||||

| 6.35 | 1.27 | 20 | 5.1 | BSW | BSW 1/4″-20 | ||||||||||||

| 6.35 | 1,27 | 20 | 5,1 | UNC | UNC 1/4 «-20 | ||||||||||||

| 7,14 | 0,98 | 26 | 6.2 | 15 | 6.2 | 10015 | 26 | 6.2 | 10015 | . | 1,06 | 24 | 6.9 | UNF | UNF 5/16″-24 | ||

7. 94 94 | 1.15 | 22 | 6.8 | BSF | BSF 5/16″-22 | ||||||||||||

| 7.94 | 1.41 | 18 | 6.6 | BSW | BSW 5/16″-18 | ||||||||||||

| 7.94 | 1.41 | 18 | 6.6 | UNC | UNC 5/16″-18 | ||||||||||||

| 8.00 | 1,00 | 7.0 | Metric Fine | M8×1 (Fine) | |||||||||||||

| 8.00 | 1.25 | 6.8 | Metric Coarse | M8×1.25 | |||||||||||||

| 9.53 | 1.06 | 24 | 8.5 | UNF | UNF 3/8″-24 | ||||||||||||

| 9.53 | 1.27 | 20 | 8.3 | BSF | BSF 3/8″-20 | ||||||||||||

| 9.53 | 1.59 | 16 | 8.0 | BSW | BSW 3/8″-16 | ||||||||||||

| 9.53 | 1.59 | 16 | 8. 0 0 | UNC | UNC 3/8″-16 | ||||||||||||

| 9.73 | 0.91 | 28 | 8.6 | BSP | BSP 1/8″-28 | ||||||||||||

| 10.00 | 1.25 | 8.8 | Metric Fine | M10×1.25 (Fine) | |||||||||||||

| 10.00 | 1.50 | 8.5 | Metric Coarse | M10×1.5 | |||||||||||||

| 10.29 | 0.94 | 27 | 8.6 | NPT | NPT 1/8″-27 | ||||||||||||

| 11.11 | 1.27 | 20 | 9.9 | UNF | UNF 7/16″-20 | ||||||||||||

| 11.11 | 1.41 | 18 | 9.8 | BSF | BSF 7/16″-18 | ||||||||||||

| 11.11 | 1.81 | 14 | 9.3 | BSW | BSW 7/16″-14 | ||||||||||||

| 11.11 | 1.81 | 14 | 9.3 | UNC | UNC 7/16″-14 | ||||||||||||

12. 00 00 | 1.50 | 10.5 | Metric Fine | M12×1.5 (Fine) | |||||||||||||

| 12.00 | 1.75 | 10.3 | Metric Coarse | M12×1.75 | |||||||||||||

| 12.70 | 1.27 | 20 | 11.5 | UNF | UNF 1/2″-20 | ||||||||||||

| 12.70 | 1.41 | 18 | 11.3 | BSCon | BSCon 1/2″-18 | ||||||||||||

| 12.70 | 1.59 | 16 | 11.2 | BSF | BSF 1/2″-16 | ||||||||||||

| 12.70 | 1.95 | 13 | 10.8 | UNC | UNC 1/2″ -13 | ||||||||||||

| 12,70 | 2.12 | 12 | 10,6 | BSW | BSW 1/2 «-12 | ||||||||||||

| 13.16 | 15 | ||||||||||||||||

| 13.16 | 15 | ||||||||||||||||

| 13.16 | 15 | ||||||||||||||||

| 13.16 | |||||||||||||||||

| 13.72 | 1. 41 41 | 18 | 11.1 | NPT | NPT 1/4″-18 | ||||||||||||

| 14.00 | 1.50 | 12.5 | Metric Fine | M14×1.5 ( Хорошо) | |||||||||||||

| 14.00 | 2.00 | 12.0 | Metric Coarse | M14×2 | |||||||||||||

| 14.29 | 1.41 | 18 | 12.9 | UNF | UNF 9/16″-18 | ||||||||||||

| 14.29 | 1.59 | 16 | 12.7 | BSF | BSF 9/16″-16 | ||||||||||||

| 14.29 | 2.12 | 12 | 12.2 | BSW | BSW 9/16″-12 | ||||||||||||

| 14.29 | 2.12 | 12 | 12.2 | UNC | UNC 9/16″-12 | ||||||||||||

| 15.88 | 1.41 | 18 | 14.5 | UNF | UNF 5/8″-18 | ||||||||||||

| 15.88 | 1.41 | 18 | 14. 5 5 | BSCon | BSCon 5/8″-18 | ||||||||||||

| 15.88 | 1.81 | 14 | 14.1 | BSF | BSF 5/8″-14 | ||||||||||||

| 15.88 | 2.31 | 11 | 13.6 | BSW | BSW 5/8″-11 | ||||||||||||

| 15.88 | 2.31 | 11 | 13.6 | UNC | UNC 5/8″-11 | ||||||||||||

| 16.00 | 1.50 | 14.5 | Metric Fine | M16×1.5 (Fine) | |||||||||||||

| 16.00 | 2.00 | 14.0 | Метрическая грубая | M16×2 | |||||||||||||

| 16.66 | 1.34 | 19 | 15.0 | BSP | BSP 3/8″-19 | ||||||||||||

| 17.15 | 1.41 | 18 | 14.7 | NPT | NPT 3/8″-18 | ||||||||||||

| 17.46 | 1.81 | 14 | 15.7 | BSF | BSF 11/16″-14 | ||||||||||||

17. 46 46 | 2.31 | 11 | 15.2 | BSW | BSW 11/16″-11 | ||||||||||||

| 18.00 | 2.00 | 16.0 | Metric Fine | M18×2 (Fine) | |||||||||||||

| 18.00 | 2.50 | 15.5 | Metric Coarse | M18×2.5 | |||||||||||||

| 19.05 | 1.59 | 16 | 17.5 | UNF | UNF 3/4″-16 | ||||||||||||

| 19.05 | 1.59 | 16 | 17.5 | BSCon | BSCon 3/4″-16 | ||||||||||||

| 19.05 | 2.12 | 12 | 17.0 | BSF | BSF 3/4″-12 | ||||||||||||

| 19.05 | 2.54 | 10 | 16.6 | BSW | BSW 3/4″-10 | ||||||||||||

| 19.05 | 2.54 | 10 | 16.6 | UNC | UNC 3/4″-10 | ||||||||||||

| 20.00 | 2.00 | 18,0 | Metric Fine | M20×2 (Fine) | |||||||||||||

20. 00 00 | 2.50 | 17.5 | Metric Coarse | M20×2.5 | |||||||||||||

| 20.96 | 1.81 | 14 | 18.7 | BSP | BSP 1/2″-14 | ||||||||||||

| 21.34 | 1.81 | 14 | 18.3 | NPT | NPT 1/2″-14 | ||||||||||||

| 22.00 | 2.00 | 20.0 | Metric Fine | M22×2 (Fine) | |||||||||||||

| 22.00 | 2.50 | 19.5 | Metric Coarse | M22×2.5 | |||||||||||||

| 22.23 | 1.81 | 14 | 20.5 | UNF | UNF 7/8″-14 | ||||||||||||

| 22.23 | 2.31 | 11 | 20.0 | BSF | BSF 7/8″-11 | ||||||||||||

| 22.23 | 2.82 | 9 | 19.5 | BSW | BSW 7/8″-9 | ||||||||||||

| 22.23 | 2.82 | 9 | 19. 5 5 | UNC | UNC 7/8″-9 | ||||||||||||

| 22.91 | 1.81 | 14 | 20.7 | BSP | BSP 5/8″-14 | ||||||||||||

| 24.00 | 2.00 | 22.0 | Metric Fine | M24×2 (Fine) | |||||||||||||

| 24.00 | 3,00 | 21.0 | Metric Coarse | M24×3 | |||||||||||||

| 25.40 | 1.59 | 16 | 23.9 | BSCon | BSCon 1″-16 | ||||||||||||

| 25.40 | 2.12 | 12 | 23.3 | UNF | UNF 1″-12 | ||||||||||||

| 25.40 | 2.54 | 10 | 22.9 | BSF | BSF 1″-10 | ||||||||||||

| 25.40 | 3.18 | 8 | 22.3 | BSW | BSW 1″-8 | ||||||||||||

| 25.40 | 3.18 | 8 | 22.3 | UNC | UNC 1″-8 | ||||||||||||

26. 44 44 | 1.81 | 14 | 24.2 | BSP | BSP 3/4″-14 | ||||||||||||

| 26.67 | 1.81 | 14 | 23.4 | NPT | NPT 3/4″-14 | ||||||||||||

| 27.00 | 2.00 | 25.0 | Metric Fine | M27×2 (Fine) | |||||||||||||

| 27.00 | 3.00 | 24.0 | Metric Coarse | M27×3 | |||||||||||||

| 30.00 | 2.00 | 28.0 | Metric Fine | M30×2 (Fine) | |||||||||||||

| 30.00 | 3.50 | 26.5 | Metric Coarse | M30×3.5 |

This website is free, but costs me money to бегать. Если вы хотите поддержать этот сайт, рассмотрите

сделать небольшое пожертвование

или отправить мне сообщение, чтобы сообщить мне, что вам понравилось или нашли полезным.

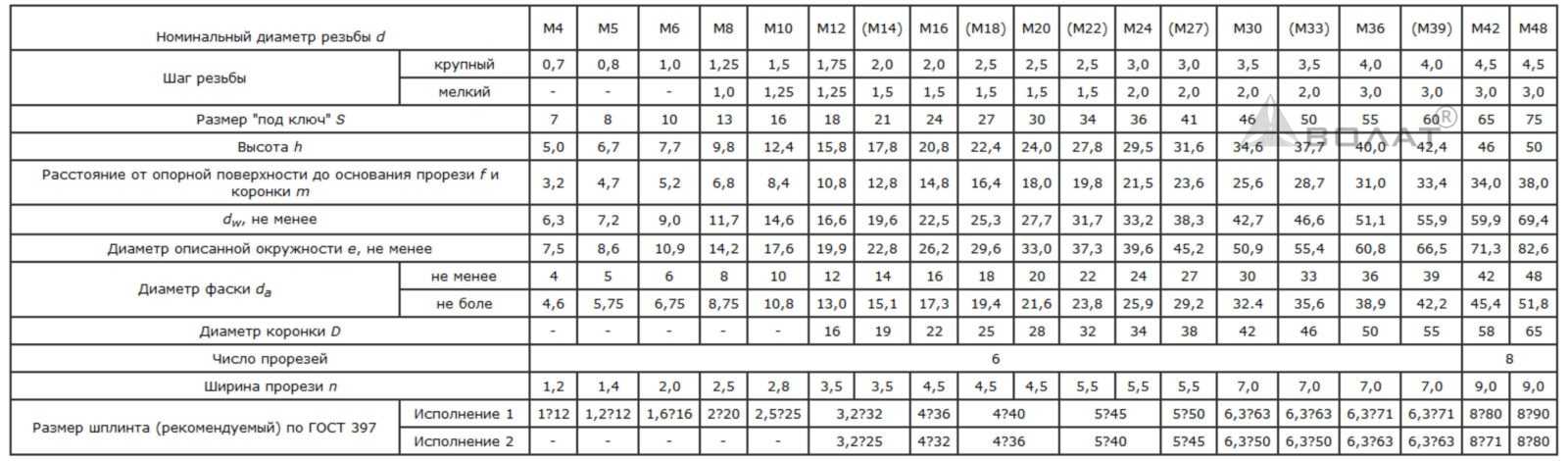

Таблица шагов резьбы | Компания Southern Fasteners & Supply

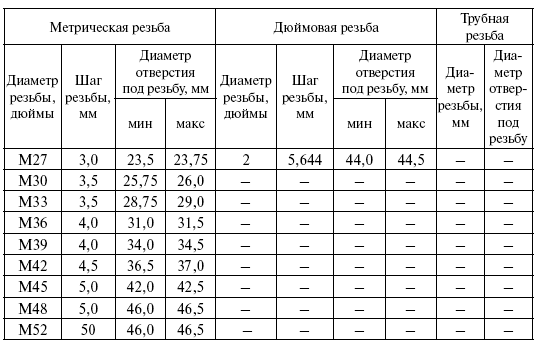

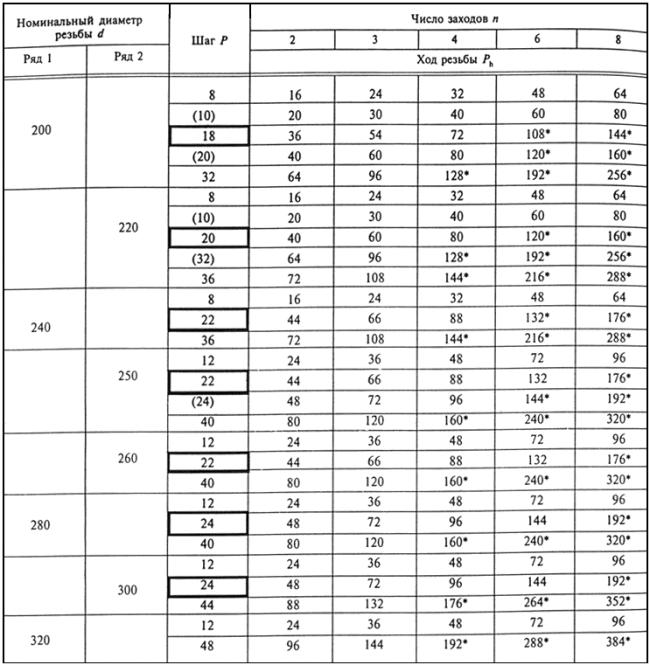

В серии резьб представлены различные комбинации диаметра и шага, которые измеряются количеством витков резьбы на дюйм (TPI), применительно к одному диаметру. Включает стандартную винтовую и метрическую резьбу.

Включает стандартную винтовую и метрическую резьбу.

| СТАНДАРТНАЯ РЕЗЬБА | |||||||

|---|---|---|---|---|---|---|---|

| НОМИНАЛ | СТАНДАРТНЫЙ ГРУБЫЙ | ШТРАФ | ЭКСТРАТОНКИЙ | АСМЕ | |||

| Диаметр (дюймы) | РАЗМЕР | УНК | ООН | УНФ | УНС | UNEF | |

| 0,060 | 0 | 80 | |||||

| 0,073 | 1 | 64 | 72 | ||||

| 0,086 | 2 | 56 | 64 | ||||

| 0,099 | 3 | 48 | 56 | ||||

| 0,112 | 4 | 40 | 48 | ||||

| 0,125 | 5 | 40 | 44 | ||||

| 0,138 | 6 | 32 | 40 | ||||

| 0,164 | 8 | 32 | 36 | г. | |||

| 0,190 | 10 | 24 | 32 | ||||

| 0,216 | 12 | 24 | 28 | 80 | |||

| 0,250 | 1/4 | 20 | 28 | 32 | 16 | ||

| 0,3125 | 5/16 | 18 | 24 | 32 | 14 | ||

| 0,375 | 3/8 | 16 | 24 | 32 | 12 | ||

| 0,4375 | 7/16 | 14 | 20 | 28 | 12 | ||

| 0,500 | 1/2 | 13 | 20 | 28 | 10 | ||

| 0,5625 | 16 сентября | 12 | 18 | 24 | |||

| 0,625 | 5/8 | 11 | 18 | 24 | 8 | ||

| 0,750 | 3/4 | 10 | 16 | 20 | 6 | ||

| 0,875 | 7/8 | 9 | 14 | 20 | 6 | ||

1. 000 000 | 1 | 8 | 12 | 14 | 20 | 5 | |

| 1,125 | 1 1/8 | 7 | 8 | 12 | 18 | 5 | |

| 1.250 | 1 1/4 | 7 | 8 | 12 | 18 | 5 | |

| 1,375 | 1 3/8 | 6 | 8 | 12 | г. | 18 | 4 |

| 1.500 | 1 1/2 | 6 | 8 | 12 | 18 | 4 | |

| 1,625 | 1 5/8 | 8 | 18 | 4 | |||

| 1.750 | 1 3/4 | 5 | 8 | 4 | |||

| 1,875 | 1 7/8 | 8 | 4 | ||||

| 2.000 | 2 | 4 1/2 | 8 | 4 | |||

| 2,250 | 2 1/4 | 4 1/2 | 8 | 3 | |||

2. 500 500 | 2 1/2 | 4 | 8 | 3 | |||

| 2,750 | 2 3/4 | 4 | 8 | 3 | |||

| 3.000 | 3 | 4 | 8 | 2 | |||

| 3.250 | 3 1/4 | 4 | 8 | 2 | |||

| 3.500 | 3 1/2 | 4 | 8 | 2 | |||

| 3,750 | 3 3/4 | 4 | 8 | г. | 2 | ||

| 4.000 | 4 | 4 | 8 | 2 | |||

| МЕТРИЧЕСКАЯ РЕЗЬБА | ||

|---|---|---|

| Номинальный диам. (млн.) | СТАНДАРТНЫЙ ГРУБЫЙ | ШТРАФ |

| 0,5 | 0,125 | |

| 1 | 0,250 | |

| 1,2 | 0,250 | г. |

| 1,4 | 0,300 | |

| 1,6 | 0,350 | |

| 1,8 | 0,350 | |

| 2 | 0,400 | |

| 2.2 | 0,450 | |

| 2,5 | 0,450 | |

| 2,6 | 0,450 | |

| 3 | 0,500 | |

| 3,5 | 0,600 | |

| 4 | 0,700 | |

| 5 | 0,800 | |

| 6 | 1 000 | |

| 7 | 1 000 | |

| 8 | 1,250 | 1 000 |

| 10 | 1 500 | 1,250 |

| 12 | 1,750 | 1,250 |

| 14 | 2 000 | 1 500 |

| 16 | 2 000 | 1 500 |

| 18 | 2,500 | 1 500 |

| 20 | 2,500 | 1 500 |

| 22 | 2,500 | 1 500 |

| 24 | 3. 000 000 | 2 000 |

| 27 | 3.000 | 2.000 |

| 30 | 3,500 | 2 000 |

| 33 | 3,500 | 2 000 |

| 36 | 4.000 | 3.000 |

| 39 | 4.000 | 3.000 |

| 42 | 4.500 | 3.000 |

| 45 | 4.500 | 3.000 |

| 48 | 5.000 | 3.000 |

| ТРУБНАЯ РЕЗЬБА | ||

|---|---|---|

| Номинальный | Стандартный размер трубы | Резьба (на дюйм) |

| 0,313″ | 1/16″ | 27 |

| 0,405″ | 1/8″ | 27 |

| 0,540″ | 1/4″ | 18 |

| 0,675″ | 3/8″ | 18 |

| 0,840″ | 1/2″ | 14 |

1.

| ||

В котором указана общая информация о ГОСТе, кем и когда был принят, когда были внесены правки.

В котором указана общая информация о ГОСТе, кем и когда был принят, когда были внесены правки.