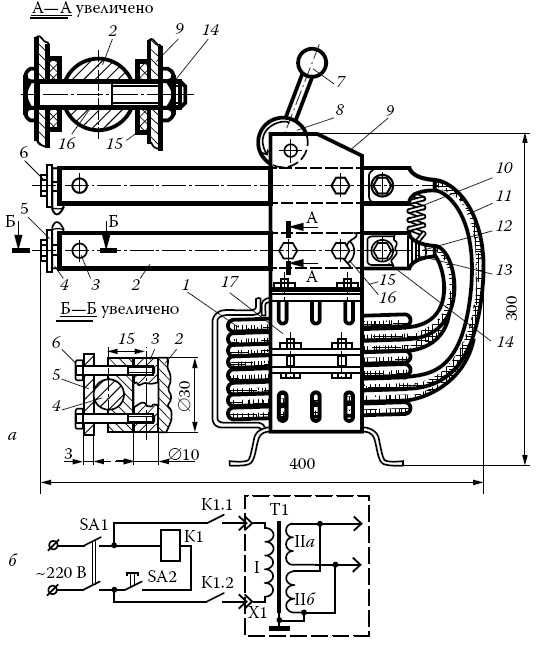

Этот точечный сварочный аппарат, благодаря концевому выключателю который после ручного опускания верхнего электрода автоматически включает производство процесса сварки, является совершенно безопасным и качественно выполняющим свои функции. СхемаТрансформатор Трансформатор взят от усилителя мощности звука на 500 ватт. Площадь сечения магнитопровода — 23 см/2. При небольших размерах трансформатор имеет значительную мощность. Вторичную обмотку необходимо перемотать. Она должна состоять из 2 метрового провода сечением 35мм/2 (10 мм изоляцией). Размеры окна 46.5 х 9,5 мм позволили уместить четырех витка провода. Они дают 2.6 В и почти 1000 А тока короткого замыкания. Этот трансформатор в сравнении с трансформатором от микроволновой печи имеет то преимущество, что нет необходимости в установке вентилятора охлаждения. СборкаКорпус изготовлен из корпусных деталей ATX блок питания. На концах проводов вторичной обмотки установлены медные кольца зажимов. Рычаг их алюминиевого уголка 2 x 2 см, он играет очень важную роль в процессе отвода тепла от электродов — это позволяет выполнять больший по протяжённости шов за определённый отрезок времени. Электроды соединены с обмоткой медными проводами около 3,5 мм в диаметре. Это прямое соединение обеспечивает хороший электрический контакт. Электроды могут быть установлены под любым углом, провода могут быть несколько увеличенной длины. Способ крепления предотвращает сдвиг или смещение электродов даже под сильным давлением. Рабочая длина рычага — 24 см. Таймер Концевой выключатель активируется штырем, прикрепленным к верхней части рычага электрода, который запускает Таймер. Таймер имеет простую схему, содержащуюся в структуре N-канального транзисторного модуля 2N4093. Безопасность Во время работы одевайте защитные очки. Даже если ток включается и выключается, когда электроды прижимаются к материалу, всегда есть шанс, что кусок расплавленного металла может брызнуть в каком-то направлении. Корпус изготовлен из металла и является основой для трансформатора и рычага с электродом, однако случайное касание к нему не является опасным. В данном случае я применил двойную изоляцию. Во-первых, симистор изолирован от радиатора, а радиатор крепится к корпусу через пластиковые распорки. РезультатыСварочный аппарат легко справляется с листами 2 x 0,75 мм – шов не может быть разорван на части, без вырывания металла. Возможно, если электроды будут толще и заостренные на концах, можно будет производить сварку более толстых листов. Алюминиевые кронштейны довольно хорошо проводят тепло от электродов, поэтому сварка может производиться без больших волнений по поводу перегрева и плавления изоляции проводов. Схема, печатная плата, файл прошивки, исходники и т.д. – всё в архиве для скачивания. Форум по сварочному оборудованию Поделитесь полезной информацией с друзьями: |

Точечная сварка своими руками из микроволновки: схема и этапы сборки

Не удивляет, когда домашние мастера оснащают гаражи, производственные участки малого бизнеса самодельным оборудованием для сварки на уровне профессионального. К таким агрегатам относится и установка точечной сварки своими руками из микроволновки.

К таким агрегатам относится и установка точечной сварки своими руками из микроволновки.

Разнообразие методик сварки самодельным аппаратом подразумевает создание неразъёмного соединения. Условия процесса и свойства материалов различаются в технологическом подходе.

Итог действия – активизация связей молекул деталей посредством пластической деформации при термомеханическом воздействии, либо термоэлектрическом. Механическое действие применяется для создания физического контакта элементов без зазора.

Точечная сварка – скоростной метод сращивания без присадочных расходных материалов контактным способом. Конструктивная простота аппаратуры, компактность, дешевизна изготовления и эксплуатации выводят метод в лидеры по использованию.

Методика точечной сварки:

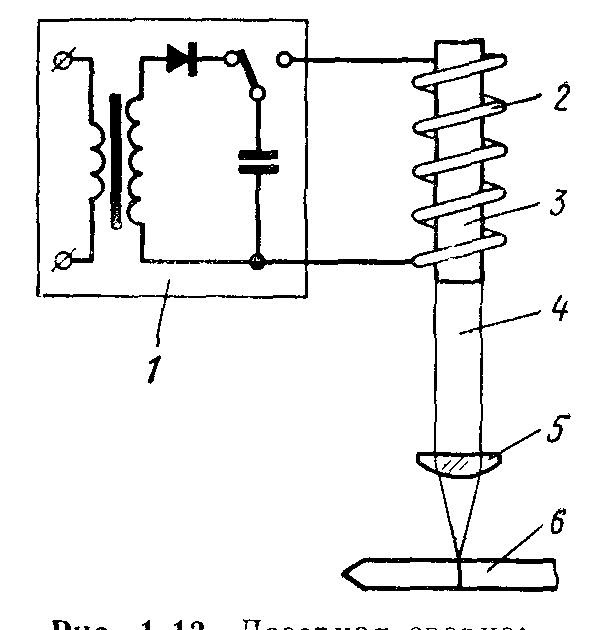

Принцип работы точечной сварки

- Совмещение объектов в заданном положении;

- Фиксация приложением давления извне;

- Подача тока;

- Мгновенный прогрев зоны приложения энергии;

- Локальная пластичность и деформация зоны нагрева;

- Сплавление элементов.

Самодельная ручная точечная сварка на основе трансформатора микроволновой печи применяется для соединения листов металла толщиной до 1 мм, сварки аккумуляторов, ремонтных работ.

Экономичность процедуры при прочности места контакта площадью до Ø10 мм обеспечит потребности малого бизнеса при минимуме затрат. При потреблении энергии в 0,8 кВт получаем 5–6-кратное увеличение мощности, 200-кратное возрастание силы тока. Режим работы — импульсный, предел длительности формирования сварочного ядра — 0,1 сек.

Сделать аппарат для точечной сварки недорого

Устаревшая, вышедшая из обращения модель микроволновой печи из-за поломки, с работоспособным трансформатором станет основой самодельного сварочного аппарата контактной сварки.

Аккуратно разбираем бытовой прибор – отдельные элементы, как подлежащий доработке и реконструкции трансформатор и кнопка включения, сетевой фильтр, кабель, пригодятся при сборке самодельного устройства.

Будьте внимательны: конденсатор под кожухом длительное время сохраняет заряд. Разрядите его. Достаточно закоротить контакты стержнем отвёртки.

Разрядите его. Достаточно закоротить контакты стержнем отвёртки.

Модернизированный трансформатор на выходе выдаёт результаты промышленных технических устройств:

Схема точечной сварки своими руками

- Ток кратковременного импульса – свыше 1000 А;

- Мощность – до 5 кВт.

Первичная обмотка трансформатора остаётся в неприкосновенности. Она выполнена из провода большего диаметра. Вторичная обмотка удаляется за ненадобностью. Понадобятся острая стамеска и киянка, либо ножовка по металлу. Чтобы не помять и не перерубить первичку, трансформатор желательно закрепить, а межобмоточное пространство заполнить гофрокартоном.

Металлические шунты для ограничения силы тока демонтируются. Сварной сердечник трансформатора с плотным заполнением обмотки затруднит демонтаж. Манипуляции по удалению проволоки облегчит сквозное высверливание. Избегайте касания сверлом внутренней поверхности сердечника. Операции по подготовке завершены.

Сборка трансформатора

Для вторичной обмотки рекомендуется использовать кабель КГ 1х35. Проводник эксплуатируется при длительном номинальном напряжении 1000 В. Долговременная токовая нагрузка — 300 А. Допускается кратковременная импульсная нагрузка в 1200 А.

Трансформатор микроволновки для точечной сварки

Модернизация трансформатора рассчитана на эту величину. Приобретите 2 м кабеля с наложенной синтетической плёнкой на токопроводящие жилы. Внешняя изоляция из шланговой резины 2,2 мм станет помехой. Покрытия 1,2 мм достаточно.

Для облегчения скольжения при намотке кабеля, сердечник плотно обматываем 3 слоями скотча. При старании и хорошем натяжении уложите 2–3 витка. Рассчитайте примерно равную длину выводов. Метраж определён с запасом длины выводов и удобства протяжки при укладке.

Допустимо применение для самодельного трансформатора контактной сварки многожильного мягкого кабеля путём сложения в пучок нескольких медных проводников. Ориентируйтесь на суммарный диаметр токопроводящих жил, минимальный показатель Ø10 мм.

Уменьшение количества витков вторичной обмотки компенсируется увеличением сечения обмотки. Напряжение и сила тока изменяются в десятки раз. Ориентиры контроля показателей на выходе самодельного трансформатора:

- Напряжение холостого хода – 1,5–3 В;

- Сила тока импульса – не менее 800 А.

Внимание! Работа без заземления и защитного кожуха опасна.

Мощное самодельное устройство

Для создания точечной сварки из микроволновой печи повышенной мощности ставится дополнительный самодельный трансформатор. Одноимённые выводы вторичных обмоток соединяются последовательно в единую цепь.

Одноимённые выводы вторичных обмоток соединяются последовательно в единую цепь.

Обязательное условие – идентичность самодельных трансформаторов по количеству витков первичной и вторичной обмоток. Несогласование направления намотки витков вторичных обмоток спровоцирует противофазу с падением выходного напряжения до нуля.

Проверка правильности соединения:

Схема трансформатора от микроволновки

- Проводится последовательное соединение обмоток трансформаторов;

- Подача напряжения и контроль вольтметром на выходе со вторичной обмотки;

- Повышение напряжения – ошибка сборки: спарены разноимённые выводы – на первичных напряжение падает, вторичные удваивают его;

- Отсутствие напряжения – только одна из пар соединена одноимёнными выводами, следует изменить порядок подключения;

- Соединение одноимённых выводов пары трансформаторов удваивает мощность без изменения напряжения.

Технические характеристики такого самодельного аппарата точечной сварки позволят проводить сварку стальных листов до 5 мм. Превышение силы тока импульса 2000 А потребует усиления электропроводки и подключения к промышленной сети.

Превышение силы тока импульса 2000 А потребует усиления электропроводки и подключения к промышленной сети.

Оснащение самодельного аппарата для сварки

Первое, что требуется для сварки – самодельные электроды из меди. Без точного подбора соответствия диаметру провода вторичной обмотки стержней из меди не сделать точечную сварку своими руками надёжной.

Самодельная установка контактной сварки

Мощность самодельного устройства обусловливает тип: жала паяльников для ручного контакта или рычажные сварочные клещи с давлением в центнер. Род деятельности влияет на ориентацию электродов. Для сварки аккумуляторов стержни устанавливают рядом, для сварки внахлёст – навстречу.

Протяжённость проводников минимизируют для сокращения потерь мощности. Негативное влияние оказывает и количество соединений. Пайка облуженных проводов к медным наконечникам снижает потери.

Обжимные соединения – очаги роста сопротивления. Электроды крепят на резьбе с тугой затяжкой. Болты, шайбы выполняют из сплавов меди. Удаление окислов проводят регулярно.

Удаление окислов проводят регулярно.

Концы электродов стачивают на конус, точку контакта оформляют сферой – площадь ядра сварки увеличивается в 2–3 раза относительно поверхности контакта самодельного устройства. Малый диаметр конца электрода повысит качество сварки, уменьшит усилие сдавливания.

Управление самодельной контактной сваркой

Органов управления сваркой 2: кнопка включения подачи электроэнергии на трансформатор, и рычаг сварочных клещей. Кнопка располагается на рычаге управления подвижным электродом.

Точечная сварка из микроволновки

Обеспечение сжатия достигается приближением электродов к оси рычага и его размером. Установите стационарное либо съёмное крепление самодельного аппарата, опоры неподвижного электрода. Гарантию достаточного контакта при сжатии даст рычаг из диэлектрика или обрезиненного металла длиной 0,6–1 м. Усилие сжатия — 30–100 кг.

Переключатель подачи тока самодельного устройства подключается к первичной обмотке трансформатора, находится под пальцем сварщика. Включение сварки во избежание подгорания электродов допускается при полном сжатии.

Включение сварки во избежание подгорания электродов допускается при полном сжатии.

Визуальный контроль времени выдержки контакта определяется по цвету металла. При массовой сварке рекомендуется принудительное охлаждение трансформатора и электродов вентилятором, либо перерывы.

Видео по теме: Точечная сварка своими руками

Что такое точечная сварка? (Полное руководство по сварке)

Что такое точечная сварка?

Точечная сварка (также известная как контактная точечная сварка) представляет собой процесс контактной сварки. Этот процесс сварки используется в основном для сварки двух или более металлических листов вместе путем приложения давления и тепла от электрического тока к области сварки.

Этот процесс сварки используется в основном для сварки двух или более металлических листов вместе путем приложения давления и тепла от электрического тока к области сварки.

Он работает путем контакта электродов из медного сплава с поверхностями листа, при этом применяется давление и электрический ток, а тепло генерируется за счет прохождения тока через резистивные материалы, такие как низкоуглеродистая сталь.

Эта статья является одной из серии часто задаваемых вопросов TWI.

Если у вас есть какие-либо вопросы или вам нужна помощь, напишите нам, чтобы получить консультацию специалиста:

Как работает точечная сварка?

Форма контактной сварки, точечная сварка является одним из старейших сварочных процессов, при котором два или более листа металла свариваются вместе без использования какого-либо присадочного материала.

Процесс включает приложение давления и тепла к зоне сварки с использованием формованных электродов из сплава меди, которые пропускают электрический ток через свариваемые детали. Материал плавится, сплавляя части вместе, после чего ток отключается, поддерживается давление электродов, и расплавленный «самородок» затвердевает, образуя соединение.

Схема контактной точечной сварки

Сварочное тепло вырабатывается электрическим током, который передается на заготовку через электроды из медного сплава. Медь используется для электродов, так как она имеет высокую теплопроводность и низкое электрическое сопротивление по сравнению с большинством других металлов, что обеспечивает выделение тепла преимущественно в заготовках, а не в электродах.

Количество тепла зависит от теплопроводности и электрического сопротивления металла, а также от времени подачи тока. Это тепло может быть выражено уравнением:

Q = I 2 Rt

В этом уравнении «Q» — тепловая энергия, «I» — ток, «R» — электрическое сопротивление, а «t» — время, в течение которого подается ток.

Материалы, подходящие для точечной сварки

Благодаря более низкой теплопроводности и более высокому электрическому сопротивлению сталь сравнительно легко поддается точечной сварке, при этом низкоуглеродистая сталь больше всего подходит для точечной сварки. Однако стали с высоким содержанием углерода (углеродный эквивалент > 0,4 мас.%) склонны к плохой вязкости разрушения или растрескиванию в сварных швах, поскольку они имеют тенденцию образовывать твердые и хрупкие микроструктуры.

Для сварки оцинкованной стали (с цинковым покрытием) требуется немного более высокий сварочный ток, чем для стали без покрытия. Кроме того, при использовании цинковых сплавов медные электроды быстро портят поверхность и приводят к ухудшению качества сварного шва. При точечной сварке оцинкованных сталей необходимо либо часто менять электроды, либо «зачищать» поверхность кончика электрода, когда резак удаляет загрязненный материал, обнажая чистую медную поверхность, и изменяет форму электрода.

Другие материалы, обычно свариваемые точечной сваркой, включают нержавеющие стали (в частности, аустенитные и ферритные марки), никелевые сплавы и титан.

Хотя алюминий имеет теплопроводность и электрическое сопротивление, близкие к меди, температура плавления алюминия ниже, что означает возможность сварки. Однако из-за его низкого сопротивления при сварке алюминия необходимо использовать очень высокие уровни тока (порядка в два-три раза выше, чем для стали эквивалентной толщины).

Кроме того, алюминий разрушает поверхность медных электродов в пределах очень небольшого количества сварных швов, что означает, что добиться стабильно высокого качества сварки очень сложно. По этой причине в настоящее время в промышленности встречаются только специальные применения точечной сварки алюминия. Появляются различные новые технологические разработки, помогающие обеспечить стабильную высококачественную точечную сварку алюминия.

Медь и ее сплавы также могут быть соединены контактной точечной сваркой, хотя точечная сварка меди не может быть легко достигнута с помощью обычных электродов для точечной сварки из медного сплава, поскольку выделение тепла электродами и заготовкой очень похоже.

Решение проблемы сварки меди заключается в использовании электрода из сплава с высоким электрическим сопротивлением и температурой плавления, значительно превышающей температуру плавления меди (намного выше 1080°C). Электродные материалы, обычно используемые для точечной сварки меди, включают молибден и вольфрам.

Где применяется точечная сварка?

Точечная сварка применяется в ряде отраслей, включая автомобильную, аэрокосмическую, железнодорожную, бытовую технику, металлическую мебель, электронику, медицинское строительство и строительство.

Учитывая легкость автоматизации точечной сварки в сочетании с роботами и манипуляционными системами, это наиболее распространенный процесс соединения на производственных линиях большого объема и, в частности, был основным процессом соединения при изготовлении стальных вагонов на протяжении более 100 лет. годы.

Сварка кузова автомобиля на линии по производству автомобилей.

Часто задаваемые вопросы

Какой электродный материал следует использовать для контактной точечной сварки?

Электроды являются одним из наиболее важных факторов в процессе контактной сварки, но часто им злоупотребляют. ..

..

Как выполнить контактную точечную сварку алюминиевых сплавов?

Алюминий и его сплавы обладают высокой тепло- и электропроводностью по сравнению со сталью и, так как процесс зависит от…

Как свести к минимуму разбрызгивание при сварке для обеспечения качества точечной сварки с сопротивлением и из соображений безопасности?

Чтобы гарантировать качество сварки, настройки параметров сварки часто устанавливаются близко к условиям разбрызгивания…

Как избежать брызг на поверхность или прилипания электрода при контактной точечной сварке?

Брызги на поверхности и прилипание электрода являются результатом чрезмерного нагрева между электродом и соединяемым листовым материалом…

Адаптивное управление процессом контактной точечной сварки на основе электротермической модели

Интеллектуальное управление и автоматизация

Том 06 № 02 (2015 г. ), идентификатор статьи: 56542, 12 страниц

), идентификатор статьи: 56542, 12 страниц

10.4236/ica.2015.62014

Адаптивное управление процессом контактной точечной сварки на основе электротермической модели

Зияд Кас, Манохар Дас

Факультет электротехники и вычислительной техники, Оклендский университет, Рочестер, США

Электронная почта: [email protected], [email protected]

Авторские права © 2015 принадлежат авторам и Scientific Research Publishing Inc.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Поступила в редакцию 26 февраля 2015 г.; принят 18 мая 2015 г.; опубликовано 22 мая 2015 г.

АННОТАЦИЯ

Точечная сварка сопротивлением (RSW) — это процесс, обычно используемый для соединения стопки двух или трех металлических листов в нужных местах. Сварка выполняется путем удерживания металлических заготовок вместе путем приложения давления через кончики пары электродов, а затем пропускания сильного электрического тока в течение короткого времени. Неравномерный сварной шов и недостаточный размер куска металла являются одними из распространенных проблем, связанных с RSW. Для преодоления этих проблем в данной статье предлагается новая схема адаптивного управления. Он основан на электротермической динамической модели процесса RSW и использует принцип адаптивного управления на один шаг вперед. По сути, это контроллер слежения, который непрерывно регулирует сварочный ток, чтобы убедиться, что температура заготовок или сварного шва соответствует желаемому эталонному температурному профилю. Ожидается, что предложенная схема управления снизит потребление энергии на 5% или более на сварку, что может привести к значительной экономии энергии для любого применения, требующего большого количества точечных сварных швов. Подробно обсуждаются этапы проектирования. Также представлены результаты некоторых имитационных исследований.

Неравномерный сварной шов и недостаточный размер куска металла являются одними из распространенных проблем, связанных с RSW. Для преодоления этих проблем в данной статье предлагается новая схема адаптивного управления. Он основан на электротермической динамической модели процесса RSW и использует принцип адаптивного управления на один шаг вперед. По сути, это контроллер слежения, который непрерывно регулирует сварочный ток, чтобы убедиться, что температура заготовок или сварного шва соответствует желаемому эталонному температурному профилю. Ожидается, что предложенная схема управления снизит потребление энергии на 5% или более на сварку, что может привести к значительной экономии энергии для любого применения, требующего большого количества точечных сварных швов. Подробно обсуждаются этапы проектирования. Также представлены результаты некоторых имитационных исследований.

Ключевые слова:

Точечная сварка сопротивлением, Адаптивное управление, Формирование наггетсов, Энергосбережение

1. Введение между парой электродов. Затем через электроды пропускают сварочный ток, вызывая резистивный нагрев металлических заготовок и образование сварного шва или наггета, как показано на рис. 1. Образование сварного шва сильно зависит от электрических и термических свойств листа. и материалы покрытия [1] . Поскольку контактное сопротивление вблизи поверхности обшивки намного выше, чем сопротивление листов и электродов, большая часть нагрева концентрируется вблизи поверхности обшивки, вызывая плавление и образование наггетсов 9.0003

Введение между парой электродов. Затем через электроды пропускают сварочный ток, вызывая резистивный нагрев металлических заготовок и образование сварного шва или наггета, как показано на рис. 1. Образование сварного шва сильно зависит от электрических и термических свойств листа. и материалы покрытия [1] . Поскольку контактное сопротивление вблизи поверхности обшивки намного выше, чем сопротивление листов и электродов, большая часть нагрева концентрируется вблизи поверхности обшивки, вызывая плавление и образование наггетсов 9.0003

Рис. 1. Система контактной точечной сварки.

там. В зависимости от толщины и типа материала сварочный ток составляет от 1000 до 20000 ампер и более, а напряжение обычно составляет от 1 до 30 вольт [2].

A Цикл контактной точечной сварки состоит из трех основных этапов:

Этап 1: Время сжатия, то есть время, когда электроды прижимают свариваемые детали друг к другу.

Стадия 2: Время сварки, т. е. время, когда подается сварочный ток, выделяя тепло на соприкасающейся поверхности заготовок и, таким образом, создавая сварной шов.

Этап 3: Время выдержки, то есть время, в течение которого сила электрода еще прижимает заготовки друг к другу и охлаждает сварной шов после отключения сварочного тока.

Одним из наиболее распространенных применений контактной точечной сварки является автомобилестроение, где она почти повсеместно используется для сварки листового металла для изготовления кузова и деталей автомобиля. Типичный автомобильный автомобиль сегодня требует около 4000-6000 точечных сварных швов на автомобиль. Учитывая мировой годовой объем производства в 80 миллионов автомобилей, энергосберегающий контроллер RSW может привести к значительной экономии энергии и соответствующему уменьшению углеродного следа.

За последние два десятилетия был проведен ряд исследований по усовершенствованию процесса RSW, который фокусируется на мониторинге и контроле параметров сварки для улучшения качества сварки. Методы управления RSW, предложенные на сегодняшний день, включают пропорционально-интегральное (PI) [3], пропорционально-дифференциальное (PD) [4], пропорционально-интегрально-производное (PID) [5], нечеткое [6] — [8], нейронное. Сети (NN) [9] [10] или комбинация Fuzzy и NN [11]. Основным недостатком этих методик является то, что они не учитывают тепловую динамику процесса УВР, т.е. не используют динамические модели, управляющие теплообменом и самородкообразованием в процессе УВР. Кроме того, эти системы не учитывают любые изменения процесса сварки, такие как различия в материалах покрытия, деградация электрода и колебания силы сварки.

Сети (NN) [9] [10] или комбинация Fuzzy и NN [11]. Основным недостатком этих методик является то, что они не учитывают тепловую динамику процесса УВР, т.е. не используют динамические модели, управляющие теплообменом и самородкообразованием в процессе УВР. Кроме того, эти системы не учитывают любые изменения процесса сварки, такие как различия в материалах покрытия, деградация электрода и колебания силы сварки.

В этой статье представлен новый подход к управлению RSW. Этот подход не был изучен другими исследователями. Мы начнем с упрощенной модели теплового баланса процесса RSW, предложенной в [12] и [13], а затем используем ее для проектирования регулятора. Эта тепловая модель теплового баланса является функцией роста самородков и определяет изменение температуры во время сварки. Эта модель позже используется для разработки адаптивного контроллера с опережением (AOSA) и контроллера с адаптивным взвешиванием на один шаг вперед (AWOSA), которые компенсируют неизвестные изменения процесса и отслеживают желаемый эталонный температурный профиль. Наконец, некоторые результаты моделирования, которые показывают производительность предложенных регуляторов, представлены и сравнены с производительностью ПИД-регулятора. Результаты моделирования показывают, что контроллеры AOSA и AWOSA способны отслеживать эталонный профиль температуры, когда параметры сварки неизвестны, а также снижать энергию, необходимую для выполнения сварки, на 6%.

Наконец, некоторые результаты моделирования, которые показывают производительность предложенных регуляторов, представлены и сравнены с производительностью ПИД-регулятора. Результаты моделирования показывают, что контроллеры AOSA и AWOSA способны отслеживать эталонный профиль температуры, когда параметры сварки неизвестны, а также снижать энергию, необходимую для выполнения сварки, на 6%.

Структура этого документа следующая. В разделе 2 представлена упрощенная электротермическая динамическая модель процесса образования самородков ТБО. Конструкция адаптивных контроллеров OSA и WOSA обсуждается в Разделе 3. В Разделе 4 представлены результаты некоторых имитационных исследований, и, наконец, некоторые заключительные результаты представлены в Разделе 5.

2. Электротермическая динамическая модель процесса формирования кристаллов ТБО Для начала рассмотрим упрощенную модель теплового баланса процесса УВР, представленную в [13]. Упрощенная динамическая модель процесса РВУ определяет тепловой баланс в системе в зависимости от температуры самородка. Для упрощенной модели самородка, показанной на рис. 2, тепловой баланс можно описать следующими уравнениями:

Для упрощенной модели самородка, показанной на рис. 2, тепловой баланс можно описать следующими уравнениями:

Суммарная мощность тепловыделения определяется как

(1a)

(1b)

где обозначает сварочный ток, а обозначает общее сопротивление, состоящее из сопротивления деталей, , контактного сопротивления, , и сопротивления электрода ,. Так как и очень малы по сравнению с полным контактным сопротивлением, и в (1б) ими можно пренебречь.

Тогда полное контактное сопротивление может быть описано как

(1c)

Линейная зависимость между сопротивлением и температурой предполагается для моделирования тепловыделения как функции температуры. Таким образом,

(1d)

(1e)

(1f)

где – удельное сопротивление материала, – расстояние от границы плавления до контактной поверхности электрода, p – глубина проникновения, A – площадь поперечного сечения, – удельное сопротивление при эталонной температуре и представляют собой контролируемую температуру и температурный коэффициент соответственно.

Подставляя (1f) в (1d) и (1e), получаем

Рис. 2. Упрощенная модель сварного шва.

(1г)

(1з)

где

(1и)

(1ж)

(1к)

(1л)

(1г) и подставляя1

(1m)

(1n)

где

(1o)

(1p)

Теплота плавления, необходимая для образования самородка, определяется по формуле:

(2a) 90903

где обозначает теплоту плавления на единицу объема, обозначает объем самородка, а p, a обозначает глубину проникновения и радиус самородка соответственно. Подставляя (2б) в (2а) и нормируя по продолжительности сварки, получаем теплоту плавления в единицу времени:

(2c)

Пренебрегая потерями тепла в окружающую среду и электроды, количество тепла, необходимое для повышения температуры, определяется выражением

(3a)

, где обозначает плотность, обозначает удельную теплоемкость, объем это повышение температуры. Мы переписываем (3A) как:

(3B)

, где

(3C)

Общая скорость тепла определяется

(4A)

(4B)

, где

(4B)

, где

(4B)

. 4в)

4в)

(4d)

В приведенных выше уравнениях и обозначают осевые и радиальные скорости потерь соответственно;

– теплопроводность, a – радиус самородка; , , – температура плавления и температура поверхности раздела на заготовке соответственно; – расстояние от границы плавления до контактной площадки электродов; представляет отношение конечного проникновения к толщине заготовки; L — толщина листа; представляют собой радиус электрода и температуропроводность заготовки соответственно.

Уравнение баланса тепла во времени имеет вид

или, что то же самое,

(6b)

где

(6c)

(6b)

(6c)

(6d)

Для удобства и обозначения пусть. Тогда (6б) можно переписать как

(7)

Уравнение (7) представляет собой билинейную электротермическую динамическую модель процесса УВР. Обратите внимание, что в этой упрощенной модели не учитывается тепло, необходимое для повышения температуры электродов и окружения самородка. Кроме того, предполагается, что большая часть нагрева происходит вблизи поверхности обшивки из-за ее высокого контактного сопротивления. Размер заготовок предполагается бесконечным в радиальном направлении, а форма самородка принимается в виде диска, растущего радиально и аксиально в тех же пропорциях. Номинальный диаметр самородка принимается равным, где L — толщина листа.

Кроме того, предполагается, что большая часть нагрева происходит вблизи поверхности обшивки из-за ее высокого контактного сопротивления. Размер заготовок предполагается бесконечным в радиальном направлении, а форма самородка принимается в виде диска, растущего радиально и аксиально в тех же пропорциях. Номинальный диаметр самородка принимается равным, где L — толщина листа.

Используя аппроксимацию Эйлера первого порядка с периодом дискретизации, из уравнения системы (7) выводится следующее уравнение дискретного времени:

(8d)

(8e)

(8f)

Кроме того, k обозначает индекс дискретного времени и обозначает экземпляры выборки. Вышеупомянутая электротермическая модель характеризуется четырьмя неизвестными параметрами, а именно, A, B, C и D.

3. Конструкция контроллера RSW

Для разработки схемы управления температурой самородка модели RSW, представленной уравнением (8a), мы понимаем, что она представляет собой билинейную систему, характеризующуюся некоторыми неизвестными параметрами. Эти параметры могут варьироваться от сварки к сварке, и в большинстве случаев у нас нет предварительных сведений о значениях параметров. В связи с этим мы предлагаем использовать адаптивные контроллеры OSA и WOSA.

Эти параметры могут варьироваться от сварки к сварке, и в большинстве случаев у нас нет предварительных сведений о значениях параметров. В связи с этим мы предлагаем использовать адаптивные контроллеры OSA и WOSA.

Предлагаемая схема адаптивного управления включает измерение входов и выходов системы, оценку неизвестных параметров системы с использованием алгоритма оценки параметров рекурсивного метода наименьших квадратов (RLS) и вычисление управляющего сигнала на основе оцененных значений параметров. Кроме того, температуру сварного шва контролируют косвенно, предполагая, что она пропорциональна контактному сопротивлению.

3.1. Адаптивные контроллеры OSA и WOSA

В адаптивном контроллере выборочные измерения и используются для оценки параметров модели и D в уравнении (8b) с использованием метода рекурсивной оценки параметров, такого как рекурсивный метод наименьших квадратов (RLS). Оцененные значения этих параметров затем используются для вычисления управляющих сигналов OSA/WOSA.

3.2. Параметр Оценка

Сначала запишем уравнение модели (7) в следующем виде:

(9a)

где

(9b)

(9c)

Далее оценочное значение вычисляется рекурсивно с использованием следующего алгоритма RLS:

, где это маленькое число и выбрано большим. Кроме того, всегда ограничивается неотрицательностью, т. е.

(10e)

Учитывая оценку, мы определяем прогнозируемый объем производства во времени как:

(11)

3.3. Адаптивный контроллер отслеживания на один шаг вперед

Схема управления на один шаг вперед (OSA) для линейных систем хорошо исследована в [14] . Контроллер OSA пытается довести прогнозируемый выходной сигнал до желаемого значения за один шаг. Таким образом, он минимизирует следующую функцию стоимости:

(12)

Соответствующий закон управления OSA определяется формулой [14]: контроллер, следующим образом:

(14)

Адаптивный контроллер OSA использует оценку в уравнении (11) для вычисления управляющего сигнала из следующей адаптивной версии уравнения (13) выше:

(15)

где и обозначают оценочные значения и соответственно , at time

Одним из потенциальных недостатков контроллеров OSA являются чрезмерные усилия по управлению, которые часто возникают в результате попытки привести к за один шаг. Чтобы решить эту потенциальную проблему, контроллер AWSA обсуждается ниже.

Чтобы решить эту потенциальную проблему, контроллер AWSA обсуждается ниже.

3.4. Адаптивный взвешенный контроллер с опережением на один шаг

Чрезмерные усилия по доведению выходного сигнала до желаемого значения за один шаг с использованием AOSA могут

привести к неблагоприятному насыщению входного сигнала. Адаптивный взвешенный контроллер на один шаг вперед пытается найти компромисс между точностью отслеживания и усилием управления, рассматривая небольшое обобщение функции стоимости (12) до формы (16), приведенной ниже. Таким образом, он минимизирует следующую функцию стоимости:

(16)

где выбирается для обеспечения желаемого компромисса.

Минимизация функции стоимости в (16) приводит к взвешенному закону управления на один шаг вперед [14]: показано в уравнении (14) выше. Выбор обеспечивает желаемый компромисс между точностью отслеживания и усилием управления. Небольшое приводит к хорошему отслеживанию, но требует больших усилий по контролю. Большой, с другой стороны, снижает усилия по контролю за счет точности отслеживания.

Большой, с другой стороны, снижает усилия по контролю за счет точности отслеживания.

Адаптивный контроллер WOSA использует оценку в уравнении (11) для вычисления управляющего сигнала из следующей адаптивной версии уравнения (17) выше:

(18)

где и обозначают оценочные значения и соответственно, в момент времени

4. Результаты моделирования и обсуждение

В этом разделе представлены результаты исследования моделирования, показывающие производительность системы с предложенными контроллерами AOSA и AWOSA, а также их сравнение с ПИД-регулятором. Каждый контроллер предназначен для отслеживания эталонного температурного профиля.

Эталонный температурный профиль является хорошим индикатором качества сварки. Следовательно, желательно удерживать изменение температуры близко к желаемой кривой изменения, которая может быть предварительно определена экспериментально для хороших сварных швов. Типичный эталонный температурный профиль для хорошего сварного шва показан на рисунке 3 ниже [1]. В основном такая кривая характеризуется быстрым подъемом температуры до точки плавления, плавлением заготовок на участке соприкасающейся поверхности, что вызывает небольшое падение температуры, с последующей зоной охлаждения, возникающей в результате снятия сварочного тока. Фактическая температура заготовки измеряется во время цикла сварки с использованием соотношения, описываемого уравнением (1f). В зависимости от сигнала ошибки отслеживания сварочный ток регулируется таким образом, чтобы уменьшить температурную ошибку.

В основном такая кривая характеризуется быстрым подъемом температуры до точки плавления, плавлением заготовок на участке соприкасающейся поверхности, что вызывает небольшое падение температуры, с последующей зоной охлаждения, возникающей в результате снятия сварочного тока. Фактическая температура заготовки измеряется во время цикла сварки с использованием соотношения, описываемого уравнением (1f). В зависимости от сигнала ошибки отслеживания сварочный ток регулируется таким образом, чтобы уменьшить температурную ошибку.

Для этого моделирования мы выбрали два листа мягкой стали той же толщины, что и свариваемые материалы. Изменение усилия и износ электрода рассматриваются как неизвестные переменные процесса, влияющие на размер самородка (диаметр и проникновение). На рисунках ниже показаны характеристики AOSA, AWOSA и ПИД-регуляторов из-за 20-процентного увеличения диаметра самородка и 50-процентного увеличения отступа от их желаемых значений.

Рисунок 3. Требуемый температурный профиль.

На рис. 4 показаны рабочие характеристики контроллера AOSA с использованием, где обозначает максимальную мощность подачи тока контроллера сварки. Мы видим, что контроллер AOSA адаптируется к изменению параметра и заставляет профиль выходной температуры следовать желаемому профилю температуры. Кроме того, мы видим, что энергия, необходимая для сварки, ниже, чем у ПИД-регулятора.

На Рисунке 5 и Рисунке 6 показана производительность контроллера AWSA при использовании с и

1 соответственно. Здесь мы замечаем, что при высоком значении профиль выходной температуры не соответствует желаемому профилю выходной температуры. Однако увеличение приводит к уменьшению общей энергии, необходимой для сварки.

На рис. 7 показаны характеристики ПИД-регулятора до использования любого изменения параметра. После многократных проб и ошибок, чтобы получить удовлетворительные результаты, параметры ПИД-регуляторов: Пропорциональный (P) = 0,5, Интегральный (I) = 26,56, Производный (D) = 0,

На рисунке 8 мы видим, что ПИД-регуляторы контроллер теряет отслеживание эталонного температурного профиля из-за изменения параметров сварки. Также мы видим, что ПИД-регулятор требует больше энергии для сварки по сравнению с AOSA и AWOSA.

Также мы видим, что ПИД-регулятор требует больше энергии для сварки по сравнению с AOSA и AWOSA.

Рисунок 4. Производительность контроллера AOSA при увеличении диаметра самородка на 20 % и увеличении отступа на 50 %.

Рисунок 5. Производительность контроллера AWOSA при увеличении диаметра самородка на 20% и увеличении отступа на 50%.

Рисунок 6. Производительность контроллера AWOSA при увеличении диаметра самородка на 20 % и увеличении отступа на 50 %.

Рис. 7. Работа ПИД-регулятора до изменения неизвестных параметров; я макс =.

Рисунок 8. Производительность ПИД-регулятора при увеличении диаметра ядра на 20 % и увеличении отступа на 50 %.

Сравнивая результаты моделирования для трех контроллеров, мы видим, что контроллеры AOSA и AVOSA компенсируют колебания параметров и достаточно хорошо отслеживают эталонный температурный профиль. Результаты моделирования на рисунке 5 для контроллера AWOSA показывают удовлетворительную производительность и хороший компромисс между ошибкой отслеживания и общей энергией, необходимой для сварки, независимо от изменения параметров сварки. Профиль температуры на выходе достаточно хорошо соответствует желаемому профилю температуры во время стадии нагрева до точки плавления. Кроме того, мы видим, что общая энергия, необходимая для выполнения сварки с использованием AWSA, снижается на 6% по сравнению с ПИД-регулятором. Это может привести к значительной экономии энергии для приложений, требующих большого объема точечной сварки, таких как производство автомобилей.

Профиль температуры на выходе достаточно хорошо соответствует желаемому профилю температуры во время стадии нагрева до точки плавления. Кроме того, мы видим, что общая энергия, необходимая для выполнения сварки с использованием AWSA, снижается на 6% по сравнению с ПИД-регулятором. Это может привести к значительной экономии энергии для приложений, требующих большого объема точечной сварки, таких как производство автомобилей.

5. Заключение

В данной статье представлен новый подход к разработке адаптивных контроллеров OSA и WOSA для процессов контактной точечной сварки с использованием упрощенной электротермической динамической модели процесса. Результаты моделирования характеристик AOSA и AWOSA сравниваются с результатами ПИД-регулятора. Эти результаты показывают, что при использовании предложенных контроллеров AOSA и AWOSA температурный профиль самородка принудительно отслеживает желаемый эталонный температурный профиль при наличии неизвестных изменений параметров. Кроме того, эти контроллеры снижают потребление энергии для выполнения точечной сварки, что может привести к значительной экономии энергии для приложений, требующих большого количества точечных сварок, таких как производство автомобилей.

Ссылки

- Чжан, Х. и Сенкара, Дж. (2012) Основы контактной сварки и ее применение. Группа Тейлор и Фрэнсис, Бока-Ратон.

- Говик, А. (2009) Моделирование процесса контактной точечной сварки. РС. Диссертация, Технологический институт, Университет Линчёпинга, Линчёпинг.

- Вон, Ю.Дж., Чо, Х.С. и Ли, К. В. (1983) Микропроцессорная система управления процессом контактной точечной сварки. Слушания ACC, Сан-Франциско, 22–24 июня 1983 г., 734–738.

- Чжоу, К. и Цай, Л. (2014) Метод нелинейного управления током для контактной точечной сварки. Труды ASME Transactions по мехатронике, 19, 559-569. http://dx.doi.org/10.1109/TMECH.2013.2251351

- Салем М. и Браун Л. Дж. (2011 г.) Улучшенная стабильность точечной сварки сопротивлением с контролем напряжения на конце. Материалы CCECE, Ниагарский водопад, 8–11 мая 2011 г., стр. 548–551. http://dx.doi.org/10.1109/ccece.2011.6030511

- Чен X., Араки К. и Мизуно Т. (1997) Моделирование и нечеткое управление процессом контактной точечной сварки.

Труды SICE, Токусима, 29-31 июля 1997 г., 898-994.

Труды SICE, Токусима, 29-31 июля 1997 г., 898-994. - Эль-Банна, М., Филев, Д. и Чиннам, Р. Б. (2006) Интеллектуальное управление постоянным током для контактной точечной сварки. Материалы конференции IEEE по нечетким системам, Ванкувер, 16–21 июля 2006 г., 15:70–15:77. http://dx.doi.org/10.1109/fuzzy.2006.1681917

- Чен, X. и Араки, К. (1997) Нечеткое адаптивное управление процессом точечной сварки сопротивлением с текущей эталонной моделью. Материалы конференции IEEE по интеллектуальным системам обработки, Пекин, 28-31 октября 1997, 190-194.

- Шрайвер Дж., Пэн Х. и Ху С.Дж. (1999) Контроль контактной точечной сварки. Слушания ACC, Сан-Диего, 2–4 июня 1999 г., 187–191. http://dx.doi.org/10.1109/acc.1999.782766

- Ивезич, Н., Аллен младший, Дж. Д. и Захария, Т. (1999) Управление точечной сваркой сопротивлением на основе нейронной сети и прогнозирование качества. Труды IPMM, Гонолулу, 10–15 июля 1999 г., 989–994. http://dx.doi.org/10.1109/ipmm.1999.791516

- Месслер-младший, Р.

В., Джоу, М. и Ли, К.Дж. (1995) Интеллектуальная система управления контактной точечной сваркой с использованием нейронной сети и нечеткой логики. Труды IAC, Орландо, октябрь 1995 г., 1757–1763 гг. http://dx.doi.org/10.1109/ias.1995.530518

В., Джоу, М. и Ли, К.Дж. (1995) Интеллектуальная система управления контактной точечной сваркой с использованием нейронной сети и нечеткой логики. Труды IAC, Орландо, октябрь 1995 г., 1757–1763 гг. http://dx.doi.org/10.1109/ias.1995.530518 - Ким Э. У. и Игар Т. У. (1988) Параметрический анализ лепестковой кривой контактной точечной сварки. Серия технических документов SAE, Warrendale.

- Кас, З. и Дас, М. (2014) Управление точечной сваркой сопротивлением на основе термодинамической модели. Материалы конференции IEEE EIT 2014, Милуоки, 5–7 июня 2014 г., стр. 264–269.. http://dx.doi.org/10.1109/eit.2014.6871774

- Гудвин, Г.К. и Син, К.С. (1983) Прогнозирование и управление адаптивной фильтрацией. Прентис-Холл, Энглвудские скалы.

Приложение

Ограниченность температуры самородка

Поскольку RSW является ограниченным по времени процессом (обычно), установление доказательства асимптотического отслеживания было бы бессмысленным. Однако важно следить за тем, чтобы температура самородка оставалась ограниченной во времени.

Однако наиболее популярной среди всех является точечная сварка, своими руками которую вполне возможно выполнить.

Однако наиболее популярной среди всех является точечная сварка, своими руками которую вполне возможно выполнить.

Если увеличить прижим деталей, то сварка будет происходить практически немедленно.

Если увеличить прижим деталей, то сварка будет происходить практически немедленно.

Давление и мощность сварочного аппарата определяются выбором трансформатора. Уровень давления в местах соединения очень важен, так как от него зависит обеспечение мелкозернистой структуры металла в местах сварки. В свою очередь от этого зависит прочность сварочного шва.

Давление и мощность сварочного аппарата определяются выбором трансформатора. Уровень давления в местах соединения очень важен, так как от него зависит обеспечение мелкозернистой структуры металла в местах сварки. В свою очередь от этого зависит прочность сварочного шва. С их помощью, конечно, не получится сварить крупные детали. Однако два металлических листа толщиной в несколько миллиметров можно запросто соединить при помощи точечной сварки.

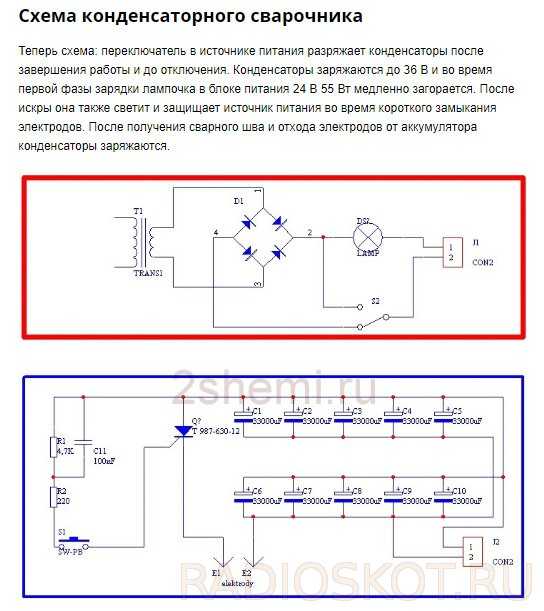

С их помощью, конечно, не получится сварить крупные детали. Однако два металлических листа толщиной в несколько миллиметров можно запросто соединить при помощи точечной сварки. Схема сборки сварочного аппарата представлена на рис. 1.

Схема сборки сварочного аппарата представлена на рис. 1.

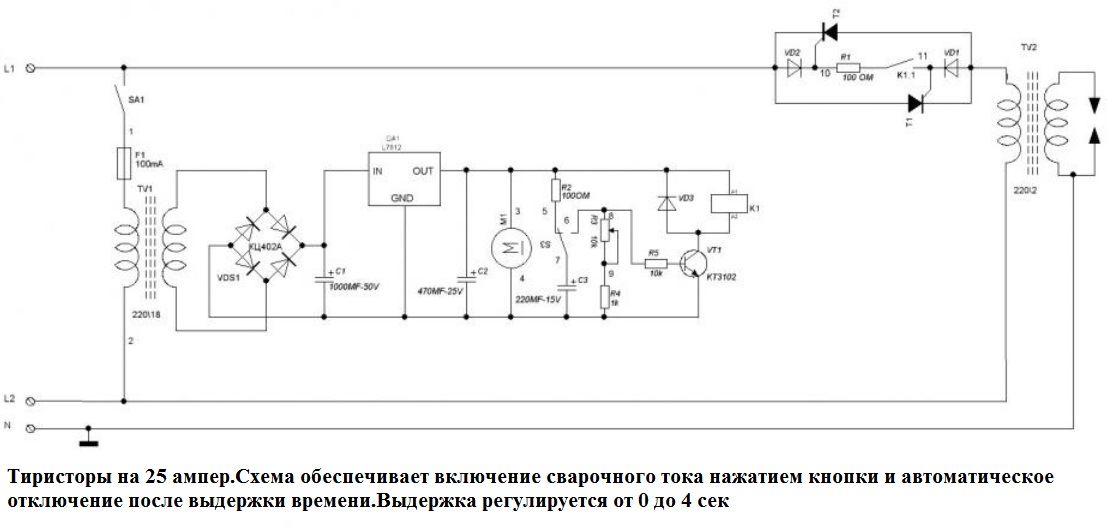

Предусмотрена задержка начала процесса сварки, который начинается только спустя 1 секунду, для того, чтобы пользователь успел опустить зажим с электродом на свариваемый материал, а затем уже включается сварочный ток продолжительностью по времени в диапазоне 0-4 секунды, который устанавливается с помощью потенциометра. Это позволяет обеим рукам быть свободными, и даже нет необходимости в использовании ножной педали. Схема заметно отличается от обычных заводских инверторов, поэтому и решил поделиться с вами.

Предусмотрена задержка начала процесса сварки, который начинается только спустя 1 секунду, для того, чтобы пользователь успел опустить зажим с электродом на свариваемый материал, а затем уже включается сварочный ток продолжительностью по времени в диапазоне 0-4 секунды, который устанавливается с помощью потенциометра. Это позволяет обеим рукам быть свободными, и даже нет необходимости в использовании ножной педали. Схема заметно отличается от обычных заводских инверторов, поэтому и решил поделиться с вами. Многочисленные отверстия в корпусе обеспечивают пассивное охлаждение.

Многочисленные отверстия в корпусе обеспечивают пассивное охлаждение. Первый таймер установлен постоянно на 1 секунду. После этого, отпирается второй таймер, который имеет потенциометр для регулировки времени сварки, в RC-цепи. Таймер работал безупречно при моделировании, но в реальности там были проблемы и пришлось сделать небольшие изменения в схеме, которая, в свою очередь, не работает в симуляции. Предполагалось, что BT138 (12 A) слишком слаб для этой работы, но было сделано много пробных сварных швов и он все еще работоспособен.

Первый таймер установлен постоянно на 1 секунду. После этого, отпирается второй таймер, который имеет потенциометр для регулировки времени сварки, в RC-цепи. Таймер работал безупречно при моделировании, но в реальности там были проблемы и пришлось сделать небольшие изменения в схеме, которая, в свою очередь, не работает в симуляции. Предполагалось, что BT138 (12 A) слишком слаб для этой работы, но было сделано много пробных сварных швов и он все еще работоспособен. Однако, пожалуйста, используйте только заземленную розетку для вашей же собственной безопасности.

Однако, пожалуйста, используйте только заземленную розетку для вашей же собственной безопасности.

Труды SICE, Токусима, 29-31 июля 1997 г., 898-994.

Труды SICE, Токусима, 29-31 июля 1997 г., 898-994. В., Джоу, М. и Ли, К.Дж. (1995) Интеллектуальная система управления контактной точечной сваркой с использованием нейронной сети и нечеткой логики. Труды IAC, Орландо, октябрь 1995 г., 1757–1763 гг. http://dx.doi.org/10.1109/ias.1995.530518

В., Джоу, М. и Ли, К.Дж. (1995) Интеллектуальная система управления контактной точечной сваркой с использованием нейронной сети и нечеткой логики. Труды IAC, Орландо, октябрь 1995 г., 1757–1763 гг. http://dx.doi.org/10.1109/ias.1995.530518