Основы теории технологических процессов листовой, объемной штамповки, ковки. Гибка металла теория

Гибка металла - основные понятия, радиус гибки

ЧАСТЬ 2 (Основные понятия, внутренний радиус гибки)

Итак, для начала определимся с основными понятиями. В описании процесса гибки мы будем использовать следующие:

Очень важное понятие – внутренний радиус гибки. Важно понимать, что эта величина должна быть в пределах определенных значений. Нужно их придерживаться! Возьмем, к примеру, конкретный пример – поджим заготовки до 180 градусов. Почему-то именно в нашей стране стремятся дожать эти полки в ноль и сделать поджим идеально плоским. Самое смешное, что это считается стандартом качества при приемке изделий. На деле же все наоборот, «плоский поджим» не что иное как результат грубого нарушения технологии гибки, при котором внутренний радиус экстремально мал. Прошу вас, делайте все правильно и рассказывайте об этом своим заказчикам. Поджим до 180 градусов должен быть либо таким (закрытый поджим):

При этом, нужно выдвинуть заготовку «на себя», прежде чем дожимать.

Либо таким (открытый поджим):

Просто введите соответствующее значение для поджима в блоке управления станка.

Но вернемся к теории…

Минимальный радиус гибки (Rmin).

Если радиус гибки меньше значения (особенно это касается материалов с повышенной прочностью), то внешняя (растянутая) поверхность приобретает структуру «апельсиновой корки». При сильной зернистости подобного рода металл может потрескаться или сломаться совсем. В любом случае, любое покрытие металла в месте перегиба существенно пострадает и заготовка не выдержит проверки временем.

Минимальный радиус зависит от механических свойств материала (относительное удлинение или относительное сужение металла), угла гибки, направления линии гибки относительно направления прокатки (вдоль линии прокатки минимальный внутренний радиус всегда больше при прочих равных условиях).

Формулы для нахождения Rmin:

Да, таких формул несколько. Они тем сложнее, чем больше факторов мы пытаемся учесть при расчетах. Я выбрал самые простые варианты, которые можно вычислить быстро, вставив по одному табличному значению.

1. По относительному сужению

Где S = толщина металла, δ = относительное сужение металла (в процентах)

Здесь очень важно понимать, что значение в скобках должно быть > 0. Следовательно, при δ < 50 (то есть, для менее эластичных сталей) – мы домножаем толщину металла на результат выражения в скобках. При δ > 50 (более эластичные стали) мы не учитываем выражение в скобках и минимальный радиус будет равняться толщине металла:

2. По относительному удлинению

Где S = толщина металла, ψ = относительное удлинение (в относительных единицах)

Также, следует учесть, что скрупулезно высчитывать минимальные значения углов нам, скорее всего, не придется. Да и станок нам не позволит выдерживать минимальные радиусы, если не считать подгибов до 180 градусов (помните, уже упоминал об этом). Считайте, что формулы я привел только для лучшего понимания процесса. Теперь ведь понятно, что внутренний радиус, как минимум, должен быть равен толщине металла. Главное – всегда помнить об этом.

К тому же, существуют таблицы с указанными значениями относительных минимальных радиусов (см. в Справочной).

Максимальный радиус гибки (Rmax).

Если радиус гибки больше значения Rmax , будет очень сложно контролировать изгиб в связи с пружинением металла. Пружинение будет проявляться тем меньше, чем меньше толщина металла. Если у нас большой радиус предусмотрен, то он должен быть в пределах допустимых значений для данной детали.

Чтобы добиться пластической деформации металла необходимого уровня, максимальный угол гибки должен быть:

Где S = толщина металла, ε = модуль упругости при растяжении, σT = предел текучести.

Продолжение следует…

При подготовке информации я использовал: 1. Machinery’s Handbook 28th Edition. Industrialpress, 2008; 2. Малов А. Н. «Технология холодной штамповки», 1969г.

mehanolog.ru

Теория гибки|Оборудование Ermaksan в России

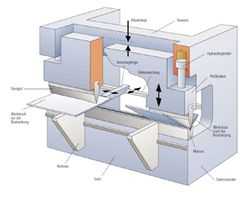

Гибка листового металла – вид обработки относящийся к холодной штамповке. На сегодняшний день гибка в большинстве случаев производится на листогибочных, гидравлических прессах. В качестве заготовок применяют листы металла.

При гибке слои металла со стороны пуансона сжимаются, а слои со стороны матрицы, растягиваются.

Длина заготовки рассчитывается по длине нейтральной линии, которая не претерпевает деформаций и находится на расстоянии 0,3-0,5 от линии гибки.

Пружинение детали. После гибки из-за упругой деформации детали отпружинивают. Их размеры немного искажаются. Для компенсации пружинения гибочный инструмент выбирают с меньшими углами, чем углы, которые требуется получить.

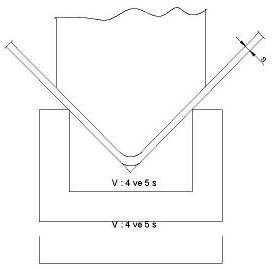

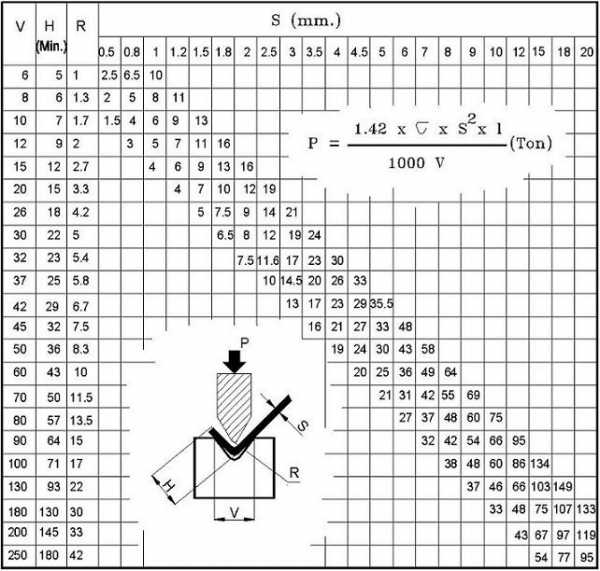

Усилие гибки

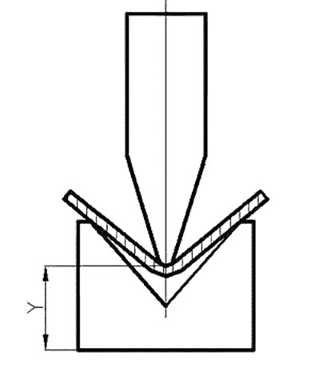

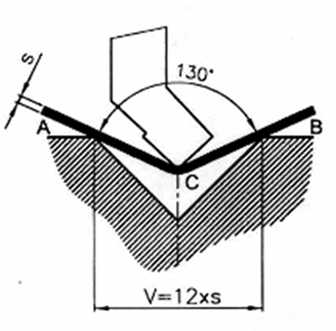

Свободная гибка – без прикосновения верхнего и нижнего инструмента. Пуансон установленный на гибочной балке вдавливает заготовку на рассчитанную глубину по координате Y в ручей матрицы. Лист касается матрицы в двух точках А и В, не соприкасаясь со стенками матрицы. В данном способе величина угла гибки определяется значением Y, а не геометрия инструмента.

Точность позиционирования координаты Y на гибочных прессах Ermaksan составляет 0,01 мм. Значение координаты Y определяется для всех значений углов. Отличие в значении оси Y возникает из-за - настройки хода гибочной балки, характеристиками металла - геометрией листа, пределом прочности или износом инструмента.

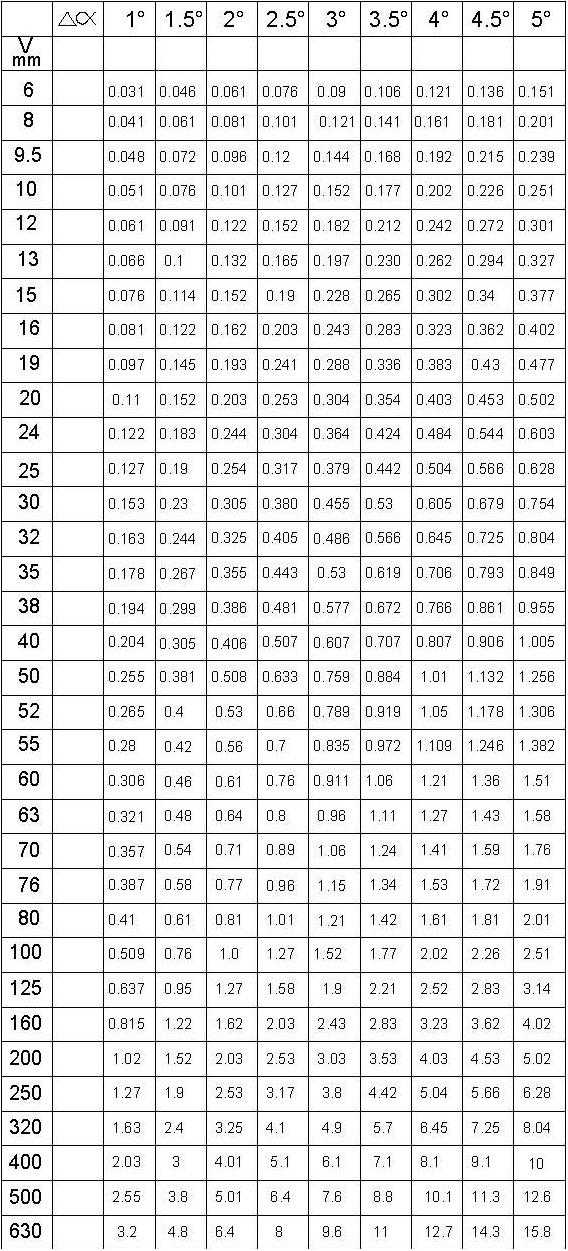

Формула расчета усилия гибки:

1,42 - коэффициент учитывающий трение заготовки о кромки матрицы

По упрощенной формуле можно получить похожие результаты:

- толщина листа (S) в мм

- предела прочности (Rm) в Н/мм2

- V- ширины раскрытия матрицы (V) в мм

- радиуса гибки листа (Ri) в мм

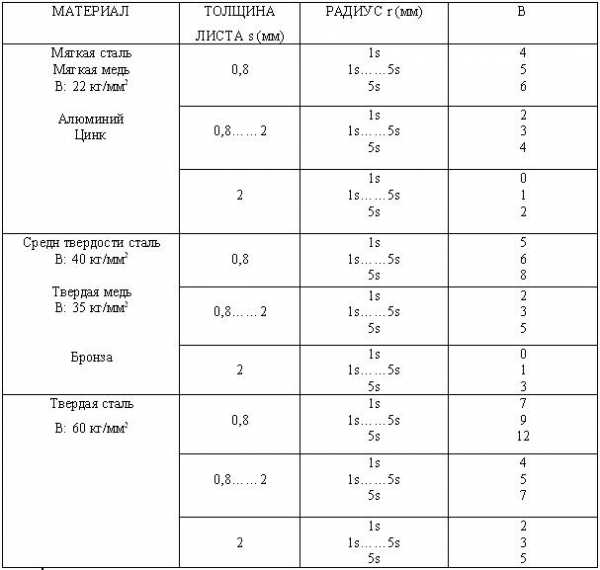

- минимальная полка (B) в мм

Табличный способ расчета усилия гибки

Онлайн калькулятор расчета усилия гибки

Как выбрать раскрытие матрицы – V?

Правило - раскрытие V ручья - больше толщины листа S:

V = 6хS S=1...2мм

V = 8хS S=2,5...6мм

V = 10хS S=6,5...18мм

V = 12хS S=20...40мм

V = 14хS S=свыше 50мм

Раскрытие V- мтарицы обратно пропорционально усилию гибки

При большем раскрытии требуется меньшее усилие, но получается больший радиус;

При меньшем раскрытии требуется большее усилие, но получается меньший радиус

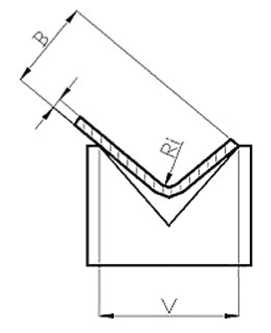

Минимальная полка (B)

Для того чтобы полка не проваливалась в ручей матрицы – нужно чтобы краешек листа выходил из матрицы

Минимальная полка зависит от V и угла гибки

при 1650 полка 0,58 V

при 1350 полка 0,60 V

при 1200 полка 0,62V

при 900 полка 0,65V

при 450 полка 1,00V

при 300 полка 1,30 V

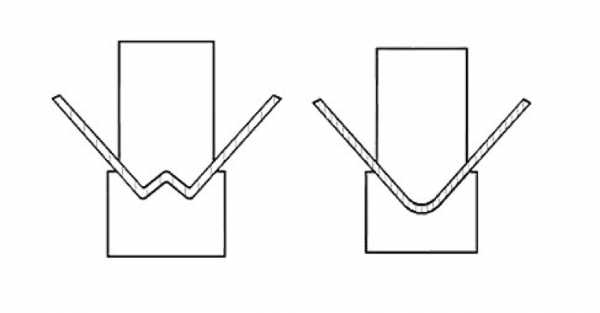

Калибровка

Точный - способ

Угол гиба определяется усилием и геометрией гибочного инструмента: форма детали достигается глухим ударом пуансон по матрице. При данном способе отсутствует упругая деформация, лист пластически деформируется под давлением инструмента. Рассчитать усилие гибки затруднительно. Условно принимаем что усилие калибровки в 3-10 раз больше усилия свободной гибки.

ermaksan.su

Теория гибки , Металлообрабатывающее оборудование, металлообрабатывающие станки, оборудование для металлообработки, станки для металлообработки, оборудование для производства воздуховодов, листогиб, гильотина, гибочный пресс, вальцы, холоная сварка

1. ГИБКА ДО СОПРИКОСНОВЕНИЯ И ИНСТРУМЕНТАЛЬНАЯ ГИБКА.

Гибка до соприкосновения: После выбора нужного V-образного канала, поместите материал по обоим краям V канала. После установки шага хода, верхний инструмент начнет двигаться, гибка будет осуществляться до требуемого значения (30, 60, 75 и т.д. ). Примите во внимание, что материал во время процесса гибки будет испытывать напряжение. Важные величины при выборе V канала: - Листы до 3 мм - 6-8 х S - Листы более 3 мм – 8-12 х S S - толщина гибочного листа.

Примечание: Эти значения так же учитываются при гибке короткого материала. Требуемые для гибочного стола величины сопротивления, внутреннего радиуса и прочая информация находится в Инструкции.

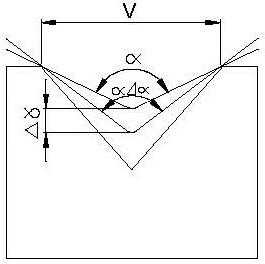

Пример: Толщина листа 3 мм, ширина требуемого канала 25 мм, лист для гибки 18 мм. Внутренний радиус 4,2 мм и требуемое сопротивление 21 тонна. Будьте внимательны к следующим моментам при осуществлении гибки: А – 3 точки для эффективной гибки. Это оба края нижнего инструмента и гибочный край верхнего инструмента. В – Гибочный лист (90) с механической обработкой. Верхний инструмент должен находиться под давлением по обеим сторонам пока не достигнет канала нижнего инструмента.Преимущества данного процесса следующие: 1 – Нет необходимости использовать все тоннажное сопротивление Пресса. 2 – Возможность для гибки соответствующих толщин листов. 3 – Один и тот же инструмент может использоваться на разных уровнях гиба. Следующие допуски должны быть приняты во внимание при гибке до соприкосновения материалов старой формы, наклоненной назад: а – гибка с остроконечным инструментом +/- 2 б – гибка со стандартным инструментом +/- 3 с – гибка с инструментом с тупым концом +/- 5 Разница в уровнях общей длины величины толщины гибки до соприкосновения: Пример: 2 мм толщина листа с 140 гиба. Выбранный проем V канала: V: 8 х s: 8 х 2 : 16 мм Как видно из следующей таблицы, если мы примем за основу, что разница толщины общей длины материала 10 %, то это означает, что разница в уровне будет 2,5. Приведенные значения вычислены теоретически и на практике путем, указанным выше. В СООТВЕТСТВИИ С ТАБЛИЦЕЙ DEHLER

2. ПРЕССОВАНИЕ С ИСПОЛЬЗОВАНИЕМ ИНСТРУМЕНТА.

Для достижения хорошего результата на точных профилях, инструменты должны быть очень хорошего качества. В данной ситуации требуется высокий тоннаж. Уровень прессования на данных станках уже задан, поэтому нет необходимости производить какие либо установки самостоятельно. Преимущества: Так как минимизируется тенденция материала к возврату к прежней форме, разница уровней будет минимальной. Недостатки: высокий тоннаж и высокий гиб требуют дорогостоящего инструмента.

Гибка листа связана с величиной радиуса V канала и не связана с толщиной листа и длиной.При таких условиях радиус меньше чем радиус V канала.

3. СПЕЦИФИКАЦИЯ НА ЛИСТЫ МЕТАЛЛА, ИМЕЮЩИЕ ТЕНДЕНЦИЮ К ВОЗВРАТУ К ПРЕЖНЕЙ ФОРМЕ ВО ВРЕМЯ ГИБКИ ДО СОПРИКОСНОВЕНИЯ.

Как известно, листы металла имеют свойство принимать прежнюю форму из-за эластичности материала. Это связано со следующим: А – требуемые стандартом пропорции Б – Материалоемкость В – Покрытие материала С – Содержимое

P: Сопротивление давлению (тонн) L: Длина листа (мм) R: Сопротивление (кг/мм2) s: Толщина листа (мм) V: Расстояние каналаПример: Длина листа: 1000 мм Сопротивление: 42 кг/мм2 Если ширина V канала: 8 х S выбрана, то тогда получается следующее значение.

С этой формулой нет необходимости производить оставшиеся калькуляции для нахождения сопротивления давлению (тоннаж). Длина: 2500 мм Толщина листа: 2 мм Сопротивление: 45 кг/мм2 Подходящее сопротивление давлению 2,5 х 8 х 2: 40 тонн, как показывает последний пример, жесткость материала в 40-45 кг/мм2 требует сопротивления в 2,5 мм. Если Гибочный пресс используется вне его возможностей, это может нанести вред инструменту и материалу. Когда лист гнется с сопротивлением более 40 кг/мм2, в таком случае, как показывает практика, к полученному значению нужно добавить 10%. На жестком материале это значение 10-12 х S и из-за жесткости материала возможность появления повреждений предупреждена.

135 – Разница углов, которая может произойти из-за проема V-образного канала.

4. ДИАГРАММА ГИБА

Вместимость (тонн) L: - длина листа (мм) (L=1000мм) R: - Внешний радиус (мм) Предел прочности на разрыв (кг/мм2) V: - Расстояние шаблона P: - Необходимый тоннаж (тонн) Н: - Минимальная длина листа гиба (мм) S: - Толщина листа (мм)

5. ВАЖНЫЕ СВЕДЕНИЯ ДЛЯ ГИБА.

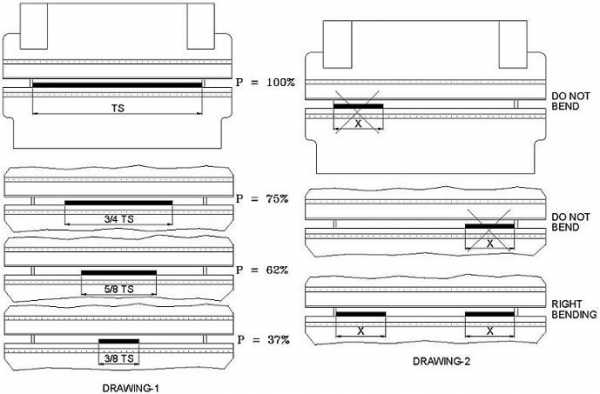

Рисунок 1: Рисунок показывает максимальный тоннаж, разрешенный для определения длины гибки. TS: - Общая длина листа. Рисунок 2: - Когда Вам необходимо произвести короткие гибы, как показано на рисунке 2, следует гнуть материал одинаковой длины на обоих концах станка.

www.in-vent.ru

Технология гибки листового металла

Гибка листового металла – это принудительная деформация листовой заготовки. Термин «деформация» определен в Большой Советской Энциклопедии как изменение относительного положения частиц, связанное с их перемещением.

Изгиб – вид деформации, являющийся результатом действия внешней силы (нагрузки). Деформация называется упругой, если она исчезает после снятия нагрузки, и пластической, если после снятия нагрузки она не исчезает.

Гибка листового металла – это приложение к листовой заготовке внешней силы (нагрузки, давления), которая вызывает пластическую деформацию листового металла в виде изгиба без макроскопических нарушений сплошности металла. Простейший вид гибки листового металла – прямолинейная гибка без нагрева заготовки, являющаяся результатом приложения прямолинейной нагрузки (давления) по линии (линия сгиба).

Интересно: нем. Biegen (гнуть) этимологизируется из русского «гиб» - перестановка согласных.

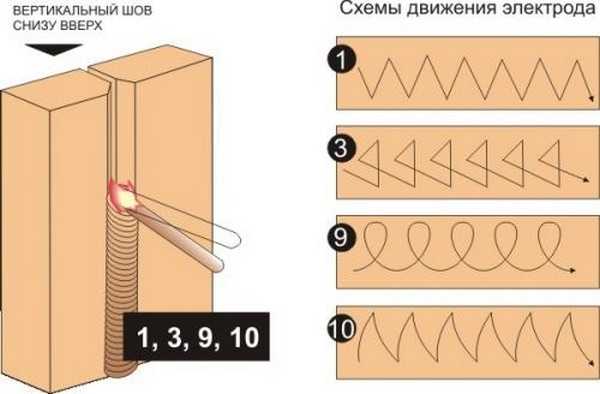

Способы холодной прямолинейной гибки листового металла:

|

1. Профилировка (холодное профилирование, формовка) на профилегибочных станах, при котором листовая заготовка прокатывается между вращающимися валками, контур которых определяет форму изделия. |

||

|

2. Гибка в штампе (чеканка, калибровка) на листогибочном или штамповочном прессе, при которой листовая заготовка зажимается без зазора между двумя формообразующими гибочными инструментами (пуансоном и матрицей) и приобретает форму этих инструментов. |

||

|

3. Свободная гибка или «гибка в воздухе» на листогибочном станке, при которой листовая заготовка под нагрузкой верхнего гибочного инструмента (пуансона) вдавливается в V-образный ручей нижнего гибочного инструмента (матрицы). Свободная гибка – это гибка по трем точкам: заготовка соприкасается с пуансоном (линия сгиба) и с краями ручья матрицы. Между заготовкой и дном (основанием) ручья матрицы остается воздушный зазор, отсюда и название «гибка в воздухе». |

||

У каждого метода свои особенности, свои преимущества и свои недостатки. Говорить, что какой-то метод по определению лучше, а какой-то хуже, некорректно. Но профилировка на профилегибочных станах и гибка в штампе – это способы массового (крупносерийного) изготовления однотипных изделий из тонколистового металла толщиной, как правило, до 1,5 мм (профилированный настил, профили и также штампованные детали). Но для мелко- и среднесерийного изготовления гнутых деталей из листового металла эти технологии не подходят, так как процесс переналадки требует много времени, а также ввиду необходимости замены рабочих органов (валков или штамповой оснастки). Поэтому для быстрого производства большого разнообразия гнутых листовых деталей эти технологии не подходят, тем более для работы в мелко- и среднесерийном режиме.

|

Наибольшей «гибкостью» (простотой переналадки) обладает технология гибки в воздухе на листогибочном станке с ЧПУ: переход с одной детали на другую не требует много времени и усилий – нужно только написать новую программу гибки или загрузить уже написанную программу, перевернуть или заменить матрицу и, если нужно, заменить пуансон. К тому же технология свободного гиба универсальна: она позволяет на одном и том же оборудовании гнуть разный листовой металл разных толщин. Мы гнем листовой металл толщиной до 5 мм на листогибе с прессовым усилием 135 тонн. Гнуть на профилегибочным стане металл такой толщины невозможно, а гибка в штампе требует от 3 до 8 раз большего прессового усилия, чем гибка в воздухе. |

|

СВОБОДНАЯ ГИБКА ЛИСТОВОГО МЕТАЛЛА –

СПЕЦИАЛИЗАЦИЯ ООО «ПЕРФОСТАЛЬ»

|

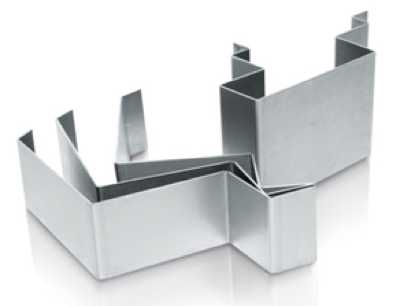

Технология свободной гибки позволяет изготавливать сложные детали с несколькими разнонаправленными гибами и стыкующимися или плотно прилегающими друг к другу полками. Для этого порой требуется прибегать к специальным приемам гибки – например, к предварительным гибам с их последующим догибом или разгибом до нужного угла, либо к гибке инструментом, установленным с интервалами. Эти приемы недоступны для технологий профилировки или гибки в штампе.

|

|

При гибке листового металла по технологии «свободный гиб» («гибка в воздухе») угол гиба –задаётся глубиной погружения верхнего гибочного инструмента (пуансона) в ручей матрицы. Эта глубина определяется станком автоматически в зависимости от заданных параметров гибки – вид и толщина металла, шириной ручья матрицы, угол сгиба. На точности угла сгиба может сказываться небольная разнотолщинность листового металла, а также направление его прокатки при изготовлении. Влияние этих факторов нейтрализуется вводом поправок в программу гибки (автоматическая корректировка дожима). Угловая точность гибки листового металла обеспечивается также функцией «бомбирования» - автоматической компенсации прогиба стола (и установленной на нем матрицы). Прогиб стола листогиба в центральной части длинного гиба (более 1000 мм) – это естественное, но нежелательное явление. Прогиб стола приводит к тому, что сегменты матриц, расположенные посередине линии гиба, оказываются ниже сегментов матриц, расположенных по краям линии гиба. Это в свою очередь приводит к недогибу в срединной части линии гиба – к «сабельности» длинных деталей, когда угол гиба посередине детали больше угла гиба по краям. Чтобы гнуть длинные листовые заготовки без «сабельности», необходимо, чтобы центральная часть стола листогиба приподнималась относительно краев стола, причем на такую высоту, чтобы при гибе (приложении вертикальной нагрузки) все сегменты матриц стояли ровно вдоль всей линии гиба. За это отвечает функуция автоматической компенсации прогиба стола («бомбирование»), наличие которой позволят нам изготавливать длинные гнутые детали без «сабельности» - угол гиба одинаков по всей длине гиба. |

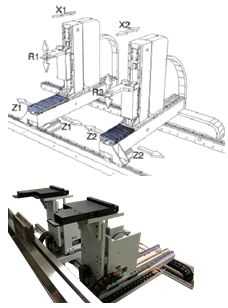

|

|

Точность гибки листового металла предполагает не только угловую точность сгибов, но и размерную точность отгибаемых полок. Точность линейных размеров при гибке обеспечивается точностью и параллельностью позиционирования задних упоров листогиба (оси Х и R) относительно линии гиба, так как к ним прижимается (упирается) листовая заготовка в процессе гибки: после каждого гиба задние упоры автоматически меняют свое положение и устанавливаются в положение для следующего гиба. Точность позиционирования задних упоров нашего станка составляет 0,02 мм, максимальное расстояние от линии гиба составляет 1000 мм.

|

|

|

Важной функцией нашего листогиба является автоматический сдвиг матрицы, позволяющий при работе на многоручьевых матрицах выполнять разные гибочные операции без остановов для замены ручья матрицы (для замены или переворота матрицы). Например, работая с толщинами 1 – 1,5 мм, можно без остановов для замены ручьев выполнять фальцевый догиб или переходить с 8-го ручья (ручья с раскрытием 8 мм) на 12-й ручей (ручей с раскрытием 12 мм). Это облегчает и ускоряет работу по гибке листового металла. |

||

Для качественной гибки тонколистового металла толщиной до 1 мм важной опцией являются автоматически выдвигающиеся опорные подушки. Они помогают избегать образование «седла» вдоль линии гиба при отгибе маленькой полочки на большой заготовке, когда оператору сложно успевать поднимать заготовку вслед за гибом. В этом случае роль поддержки заготовки берут на себя выдвигающиеся подушки, поддерживающие лист (заготовку) в нужном положении – под нужным углом. Скорость выдвижения опорных подушек рассчитывается автоматически и соответствует скорости рабочего хода траверсы. Эта опция существенным образом облегчает работу с крупноформатными тонколистовыми заготовками и устраняет проблему «седла».

|

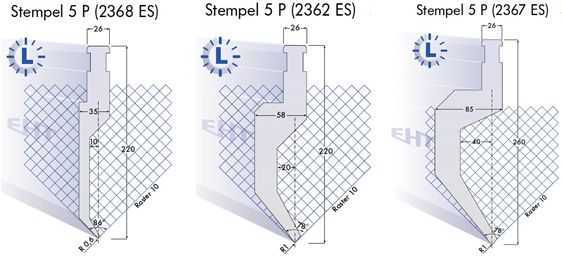

Простота переналадки нашего станка в немалой степени обусловлена опцией автоматического пневматического зажима гибочного инструмента: после установки пуансонов и матриц на свои места фиксирование (зажим) инструмента производится простым нажатием кнопки. Но возможности гибки листового металла определяются не только станком, но и гибочным инструментом - пуансонами и матрицами. Матрицы выбираются по ширине ручья, ширина которого должна быть равна 8-кратной толщине металла (оптимальное значение). Пуансоны выбираются по геометрии. Именно геометрия пуансона в большинстве случаев имеет важнейшее значение для решения задачи по гибке листового металла. При выборе гибочного инструменты для выполнения гибочной задачи учитывается также максимально допустимое прессовое усилие – это важнейший параметр каждого гибочного инструмента.

|

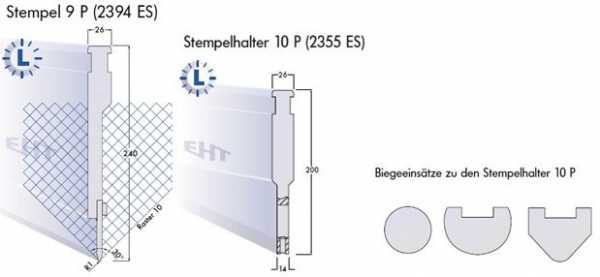

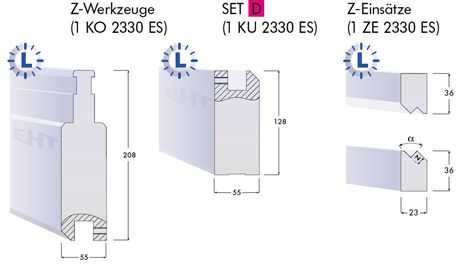

Формы и размеры гибочных инструментов

www.perfosteel.ru

Основы теории технологических процессов листовой, объемной штамповки, ковки

Вытяжка - это технологическая операция ЛШ, заключающаяся в превращении плоской или полой заготовки в открытое сверху полое изделие замкнутого контура. По геометрической форме получаемых деталей выделяют вытяжку изделий осесимметричной, коробчатой и сложной несимметричной формы. Кроме того, различают вытяжку с прижимом и без прижима, а также с утонением и без утонения стенок.

Схема вытяжки без прижима приведена на рис. 1.15. Пуансон, воздействуя на центральную часть заготовки (рис. 1.15а), вызывает ее прогиб за счет создания изгибающего момента со стороны матрицы и пуансона. Дальнейшее опускание пуансона приводит к появлению радиальных растягивающих напряжений, достаточных для перевода фланцевой части заготовки в пластическое состояние. С этого момента начинается втягивание заготовки в матрицу с образованием боковых поверхностей вытягиваемого изделия при одновременном уменьшении диаметра заготовки. Действие радиальных растягивающих напряжений σρ приводит к тому, что во фланце в тангенциальном (широтном) направлении возникают сжимающие напряжения σθ. Совместное действие этих напряжений обеспечивает втягивание фланца в отверстие матрицы и получение изделия (рис. 1.15б).

За одну операцию вытяжки можно получить одну неглубокую деталь, т.к. при больших степенях вытяжки в опасных зонах (переход от фланца к стенке и от стенки к дну) величина радиальных растягивающих напряжений от может превышать максимальную σρmax , что приведет к отрыву фланца или дна от стенки детали.

Напряженно-деформированное состояние в исследуемых сечениях в случае вытяжки с прижимом представлено на рис. 1.16.

Сечение 1. Фланцевая часть находится под воздействием тангенциальных и осевых сжимающих напряжений и радиального растягивающего, то есть реализуется объемная схема напряженного и деформированного состояния. Без прижима осевые напряжения σz равны нулю.

Под воздействием такой схемы напряженно-деформированного состояния с наличием максимальной величины тангенциальных напряжений сжатия (σθmax) возможна потеря устойчивости фланцевой части заготовки и образование гофр (складок). Для предотвращения этого явления используется прижим или складкодержатель, при применении которого осевая деформация εz значительно уменьшается и стремится к нулю, что обеспечивает снижение складкообразования вследствие уменьшения толщины фланцевой части.

Сечение 2. В данном сечении перехода от фланца к цилиндрической части изделия реализуется сложная деформация, вызванная пространственным изгибом, наибольшим радиальным растяжением и незначительным тангенциальным сжатием. Действующие в этом сечении радиальные растягивающие напряжения являются максимальными и могут привести к отрыву фланцевой части заготовки, особенно при большой величине силы прижима Q.

Сечение 3. В стенке (цилиндрической части) полого изделия реализуется линейно-напряженное и плоско-деформированное состояние.

Сечение 4. Часть данного закругления изделия является наиболее опасным с точки зрения возникновения трещин сечением. Это вызвано действием объемной схемы напряжений двухосного растяжения и одноосного сжатия, под действием которых происходит значительное утонение стенок в этой части заготовки. Для предотвращения отрыва дна от стенок, что является следствием действия такой схемы н.д.с., необходимо, чтобы величина радиальных растягивающих напряжений не превышала σθmax.

Сечение 5. Дно изделия находится в плоско-напряженном и объемно- деформированном состоянии. На первом переходе вытяжки толщина металла практически не изменяется, а на последующих операциях дно значительно утоняется.

Таким образом, при вытяжке возникает разноименная схема напряженного и деформированного состояния. Следствием этого является различная толщина стенок изделия, что может привести к трем основным причинам брака при вытяжке: складкообразованию на фланцевой части заготовки, для предотвращения чего необходимо применять прижим; отрыву фланца от стенки заготовки; отрыву дна от стенки заготовки.

Для устранения последних двух видов брака необходимо назначать величину вытяжки по переходам с учетом минимально допустимых коэффициентов вытяжки. В противном случае величина растягивающих напряжений σρ. превысит максимальную σρmax и произойдет отрыв, причем чем выше сила прижима Q, тем более вероятен отрыв фланцевой части изделия.

Сила вытяжки

Для расчета силы вытяжки рекомендуется пользоваться обобщенной формулой:

Р=L·S·σρmax·k

где L - периметр детали; S - толщина; к - коэффициент, учитывающий форму детали; σρmax - максимальное радиальное напряжение.

Так как для всех случаев трудно учесть особенности процесса вытяжки изделий различной геометрической формы, предлагается на основе производственных и экспериментальных данных для определения силы использовать различные эмпирические коэффициенты. Например, для цилиндрических деталей с широким фланцем обобщенная формула запишется в виде

Р= π d·S·σ·k

где σ - предел прочности металла.

При расчете силы вытяжки высоких квадратных коробок на начальных операциях рекомендуется пользоваться последней формулой, а на последней операции следующей зависимостью:

P=(4B-1,72rK)·S·σ·kb

где В и rK - соответственно, ширина и радиус углового закругления коробки; кв - коэффициент.

rolling-mills.ru

Гибка металла - физика процесса, нейтральная ось.

В этом цикле я попытаюсь собрать и систематизировать информацию о гибке металла. Если вам интересно поглубже заглянуть в физику процесса. Если вы хотите лучше понимать, почему иногда все получается не так, как хотелось бы. Если вы хотите проводить расчеты самостоятельно и, таким образом, определять степень точности работы.. Тогда, милости просим. Поехали.

ЧАСТЬ 1 (Поведение металла при гибке, гибка поворотной балкой, варианты расчетов длины, нейтральная ось)

Прежде чем постигать нюансы, давайте разберемся с базовыми понятиями и рассмотрим процесс гибки в целом. Гибка – один из самых распространенных процессов в обработке листового металла, при котором материал деформируется и изменяет форму. Чтобы процесс этот проходил корректно, необходимо преодолеть предел текучести металла, не превышая предела прочности на разрыв. В противном случае, либо материал приложенную силу «не заметит», либо подвергнется разрушению. В процессе изменения формы металл деформируется в зоне линии сгиба – по одной линейной оси. Это, безусловно, упрощает все наши расчеты и рассуждения, так что приступим. Правда, если быть до конца откровенным, деформируются еще и края листа. Имеет место сдвиг краев вниз в горизонтальном направлении, перпендикулярно оси сгиба. Вот так, примерно:

Но у широких заготовок значение сдвига настолько мало, что мы можем этим пренебречь. Пусть об этом беспокоятся те, кто гнет заготовки квадратного сечения.

Итак, ближе к делу. Рассмотрим гибку металла на станке с поворотной балкой. Это типичный пример, так называемого, «свободного» или «воздушного» изгиба. Очевидно, что при этом деформируемая ось остается «свободной» и не контактирует непосредственно с инструментом станка (см. рис.)

1-инструмент гибочной балки, 2-инструмент прижимной балки, 3-свободная деформируемая зона

Таким образом, не воздействуя инструментом на линию сгиба, мы не можем претендовать на четкий угол в этой зоне. Напротив, невооруженным глазом наблюдается явный радиус, который нельзя игнорировать при расчетах точной заготовки.

И в самом деле, если мы хотим получить деталь с углом гиба 900, в которой длина одной «полки» – А, длина другой – В, то полная длина заготовки отнюдь не А + В. Истинные размеры плоской заготовки должны быть вычислены с учетом допуска (припуска) на изгиб или, другими словами, мы должны посчитать, сколько мы должны прибавить или вычесть к нашим длинам «полок», чтобы добиться желаемого результата.

Дальнейший расчет будет зависеть от ваших задач. Возможно 2 варианта:

| Вариант 1 | Вариант 2 |

| Lt = A + B + BA | Lt = A + B – BA |

| Lt – общая длина плоской заготовки; А и В – см. рисунок; ВА – допуск (припуск) | Lt – общая длина плоской заготовки; А и В – см. рисунок; BA – допуск (припуск) |

Соответственно, если вам нужна поверхность полки А без деформаций (например для расположения отверстий), то вы ведете расчет по варианту 1. Если же вам важна общая высота полки А, тогда, без сомнения, вариант 2 более подходящий.

При детальном рассмотрении металла в изогнутом состоянии видно, что внутренняя поверхность изгиба сжата, а внешняя растянута. Также, во внутреннем слое металла, выделяют, нейтральную ось (слой) – линию, по которой металл не сжат и не растянут. Нейтральная ось (слой) не является тем или иным физическим слоем, который можно обнаружить визуально или другим способом. Это условное понятие – но очень важное.

Нейтральная ось не статична и меняет свое положение. Гибка всегда сопровождается смещением нейтральной оси в сторону сжатой поверхности.

Ниже отмечены зоны и направление смещения нейтральной оси (выделены оранжевым):

Останавливаюсь на этом подробно, потому что это важно для понимания формул расчета, до которых мы еще доберемся. И вообще для осознания того, что не все так просто, в таком, казалось бы, элементарном деле.

Так как вычисление, получившейся в результате смещения параболической нейтральной оси – дело совсем неблагодарное, принято брать в расчет длину ближайшую к сжатой поверхности границу смещения. Вот эту (выделена красным):

Считается, что эту неточность компенсирует тот факт, что нейтральная ось металла вне зоны гибки тоже немного смещается, степень этого смещения уменьшается по мере удаления от линии сгиба.

Разницу между условным положением нейтральной оси (центральная ось) и фактическим уровнем (смещенная ось) называют коэффициентом утонения (α).

Коэффициент утонения зависит от пластичности материала, степени деформации и угла гибки. Именно из-за него мы не можем просто принять нейтральный слой за S/2 при любых условиях.

Продолжение следует…

При подготовке информации я использовал: 1. Статья “BendWorks. The fine-art of Sheet Metal Bending” Olaf Diegel, Complete Design Services, July 2002; 2. Романовский В.П. “Справочник по холодной штамповке” 1979г; 3. Инструкция по эксплуатации электромеханического гибочного станка SCHECHTL.

mehanolog.ru

Гибка листового материала Характеристика гибочных операций и напряженно–деформированное состояние металла при гибке

Гибкой называется технологическая операция листовой штамповки, в результате которой из плоской заготовки при помощи штампов получается изогнутая пространственная деталь.

Гибка листового материала представляет собой процесс упругопластической деформации, протекающий различно с обеих сторон изгибаемой заготовки.

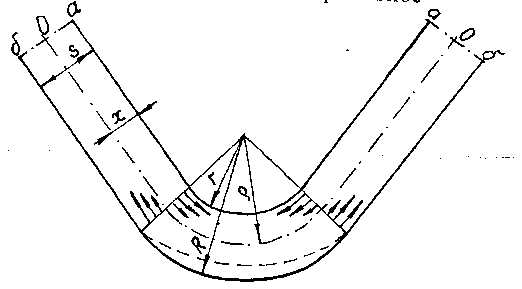

В процессе гибки внутренние слои металла ( стороны пуансона ) испытывают сжатие, внешние (со стороны матрицы) – растяжение. Между сжатыми и растянутыми слоями находится нейтральный слой, не изменяющийся по длине, положение которого определяется радиусом кривизны ρ.

Гибку в штампах можно производить с прижимом заготовки и без прижима. Гибка с прижимом не допускает смещения заготовки в процессе изгиба её и применяется обычно для изделий повышенной точности. Более высокая точность при гибке достигается за счет применения технологических отверстий и зажима заготовки между пуансоном и выталкивателем. Технологические отверстия позволяют точно фиксировать заготовку в штампе, а также не допускают сдвига её во время гибки.

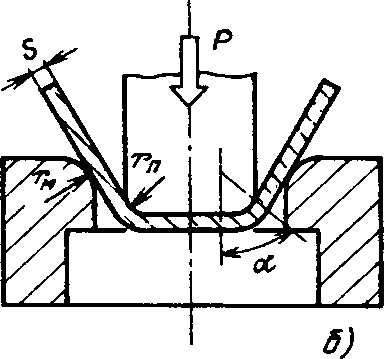

ОО – нейтральный слой; альфа –угол гибки; r – радиус гибки

Рис.2.1 Деформация металла при изгибе

Очень часто при освобождении гнутой детали штампа ее угол несколько увеличен. Такое искажение формы детали называется пружинением. Оно зависит от механических характеристик материала штампуемой детали. Для получения требуемой формы углы пуансона и матрицы уменьшают на угол пружинения γ=2-12 и больше всего зависит от относительного радиуса гибки r/s.

Угол пружинения β может быть определен аналитически путем расчета напряжений и упругой деформации, а также и экспериментально - посредством испытаний и замеров. На практике обычно принимают β = 2 - 12°. На угол пружинения основное влияние оказывает соотношение r/S. Так, для мягкой стали при r/S < 1 β=30, при r/S >5, β =60.

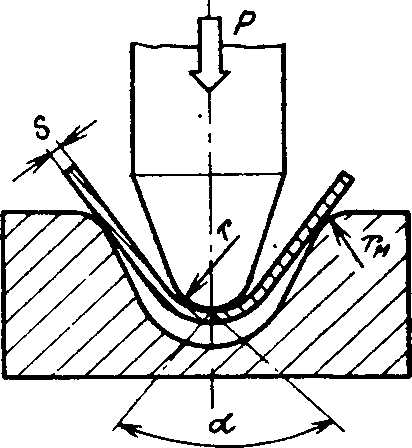

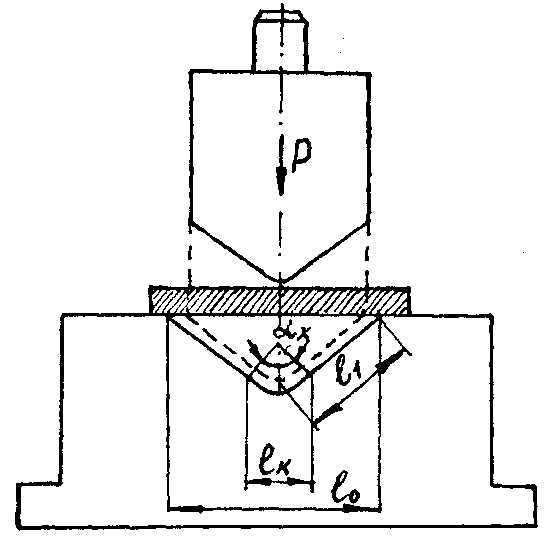

Определение усилия и затрачиваемой работы при гибке на одноугловом штампе

Рис.2.2 - Схема к расчету усилия при гибке полосы на одноугловом штампе

Максимальное усилие гибки

, (2.3)

где - усилие гибки, Н;

b - ширина изгибаемого материала, мм;

εв - относительное удлинение материала, мм;

σв - сопротивление изгибу, МПа.

а - угол изгиба, град.

Так как кроме усилия, необходимого непосредственно для гибки, приходится также преодолевать силу трения между скользящими плоскостями детали и рабочими частями штампа (если разложить на две силы, перпендикулярные к рабочим стенкам штампа), то действительное усилиебудет всегда больше на величину силы трения, которую при коэффициенте трения=0,3 можно принять с некоторым запасом . Тогда

(2.4)

где ро - усилие гибки, Н;

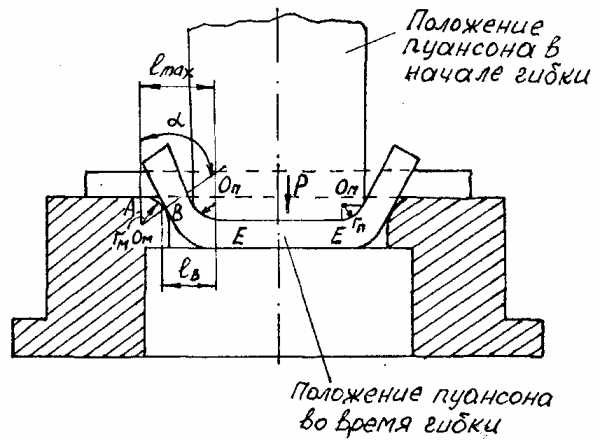

Определение усилия при гибке полосы П-образной формы на двухугловом штампе

Рис. 2.2. Схема к расчету усилия гибки плоских деталей

Максимальное усилие, необходимое для гибки (при работе на провал), с учетом сил трения:

(2.3)

где с - коэффициент, зависящий от длины загибаемой полки и толщины листа;

s - толщина материала, мм.

В случае гибки с пружинным выталкивателем, применяемым для получения плоского дна, усилие гибки следует увеличивать на 25-30%, тогда

.

Если деталь после гибки подвергается правке, то поскольку правка следует за гибкой и не совпадает с ней во времени (производится в конце процесса гибки), усилие, необходимое для правки в зависимости от рода материала и его толщины колеблется в пределах 30-150 МПа. Для более толстых материалов (s>3мм) следует брать большие значения pпр.

,

где Fпр - площадь материала, подлежащего правке, мм2;

pпр- давление правки при гибке, МПа;

Поскольку усилие правки значительно больше усилия гибки, следовательно по усилию правки подбирают пресс как при одноугловой, так и при двухугловой гибке.

Установление минимально допустимого внутреннего радиуса закругления детали, или радиуса закругления пуансона rmin, имеет весьма важное значение для практики гибочных работ. При слишком малом радиусе может произойти разрыв наружных волокон материала. Поэтому минимальные радиусы гибки должны быть установлены по предельно допустимым деформациям крайних волокон.

studfiles.net