Содержание

Обработка нержавеющей стали.Полировка и шлифовка.

Как правильно обрабатывать нержавеющую сталь?

Рассмотрим общие физико-химические свойства качественного нержавеющего проката: любая нержавейка легирована, то есть при выплавке в неё добавлены не менее 12% хрома. При реакции хрома с содержащимся в воздухе кислородом на поверхности стали формируется пленка из окислов, оксидная пленка называется пассивирующей, она и придает стали антикоррозийные свойства.

Любая нержавеющая сталь с течением времени подвергается коррозии, но этот процесс могут ускорять некоторые факторы:

1. Соприкосновение со стружкой или пылью обычного, низколегированного металла.

2. Неправильная защита при перевозке проката.

3. Абразивная обработка без применения охлаждающей жидкости (локальное термическое повреждение пленки оксида на поверхности).

4. Термическое воздействие (сварка), которая приводит к выгоранию хрома.

Неправильная эксплуатация металла, например, попадание сильных кислот и щелочей, может привести не только к появлению коррозии, но и к моментальному распространению ее по всей поверхности стали.

Организация рабочего места.

Планируя производство изделий из нержавеющего проката, место для работы с легированной сталью стоит предусматривать обособленно от рабочих зон с другими материалами и металлами. Не рекомендуется хранить абразивные ленты и пасты для полирования для черной стали и нержавейки в одном месте. В процессе шлифования и полирования используйте абразивные материалы, предназначенные именно для легированных сталей , не содержащие ферритового напыления и углерода. Специалисты компании «Кипо Системз» рекомендуют применять ленты и пасты, содержащие керамику или абразивы на основе полимеров. Не забывайте, что обработка нержавеющей стали абразивами считается довольно сложной задачей. Использование неспециализированных абразивов может привести к локальному перегреву поверхности нержавейки и скорому износу самого абразива.

Существует четыре постулата успешной работы с нержавеющей стали:

1. Резка. Используйте ленточнопильные отрезные станки с подачей охлаждающей жидкости.

2. Фиксация. Тиски или зажимные приспособления, предназначенные для фиксации материала при обработке и резке, должны крепко держать деталь, не повреждая поверхности стали.

3. Сварка. Необходим сварочный аппарат, предназначенный для сварки нержавеющей стали в среде инертного газа, с учетом режима, соответствующего толщине свариваемого материала.

4. Полировка. Использование специализированных шлифовальных станков и инструмента, с соблюдением режимов, рекомендованных производителем абразивных материалов, уменьшит время и облегчит обработку.

Как обработать нержавеющую сталь если есть повреждения:

1. Нанесение кислоты в ручную, с последующим удалением образовавшейся на поверхности белесой пленки абразивными пастами.

2. Нанесение кислоты механизированным способом, с последующим удалением образовавшейся на поверхности белесой пленки абразивными пастами.

3. Обработка кислотами методом погружения – не требующая дальнейшей механической чистки поверхности, однако этот способ зачастую ограничен параметрами ванны и стоимостью обработки.

4. Очистка щетками из полимера с применением абразивов – снятие шлаков и зачистка побежалостей в зоне термического повреждения, обедненного хромом.

5. Механические обработка: шлифование и полирование поврежденной поверхности . Позволяет удалить сварной шлак, убрать царапины, разводы от термического воздействия и защитить зоны с обедненным хромом. При этом, качество обработки поверхности напрямую зависит от шероховатости (зернистости) шлифовальных материалов. Шлифовку начинают с крупного абразива, поэтапно переходя к более мелкозернистым, чем «тоньше» фракция, тем лучшим будет результат. Специалисты компании «Кипо Системз» рекомендуют использовать в работе материалы с зерном не меньше 240, что позволит получить ровный блеск на обрабатываемой поверхности.

Специалисты компании «Кипо Системз» рекомендуют использовать в работе материалы с зерном не меньше 240, что позволит получить ровный блеск на обрабатываемой поверхности.

Как зачистить сварочный шов на изделиях из легированной стали?

Необходимо провести зачистку и дальнейшую полировку сварочного шва, для того, чтобы готовое изделие было товарным с привлекательным внешним видом, длительно служило в процессе эксплуатации. Для шлифовки и полировки швов после сварки изделий из нержавеющей стали лучше использовать абразивные материалы, содержащие в составе оксид алюминия, циркония или минералы искусственного происхождения. Их как правило используют специально для обработки легированных сталей. Тщательная и правильная обработка сварных соединений на нержавеющей стали позволит избежать дальнейшего санитарного ухода.

Не целесообразно обрабатывать швы материалами, содержащими в основе корунд, на сварном соединении в скором времени образуется коррозия , что уменьшит срок службы и испортит внешний вид изделия.

Не стоит забывать о том, что объемные шлифовальные работы весьма дорогостоящи. Для полировки поверхности до зеркала, профессионалы никогда не используют нетканые материалы, так как они «идут в глубину» и меняют геометрию поверхности. Тем не менее, нетканые материалы широко используются с целью создания матовых со сложным рисунком или сатинированных поверхностей на нержавеющей стали и цветных сплавах.

Что необходимо знать перед полированием легированных сталей?

1. Подготовка к полированию.

Специалисты компании «Кипо Системз» рекомендуют начинать полировку с более крупного зерна, и ступенчато снижать зерно вплоть до фракции 400. При смене фракции зерна необходимо тщательно промыть поверхность, с целью избежать попадания остатков более крупных частит и образовавшейся грязи на более мелкий абразив.Доведение поверхности до зеркального блеска лучше осуществить при помощи полировальных паст, благо их сейчас выпускают на любой вкус и цвет.

2. Нанесение защитного слоя после шлифования или полирования:

Никельхромовая сталь становится нержавеющей благодаря оксидной пленке на её поверхности. После обработки абразивными материалами – оксидная пленка разрушается, и как следствие сталь в течение некоторого времени не является нержавеющей.

Благодаря естественной влажности воздуха оксидная пленка вновь образуется на поверхности нержавеющей стали в течение нескольких часов (4 – 8 ч.). Однако для избегания попадания мелких чужеродных частиц в образовавшиеся микропоры на нержавеющей стали, необходимо поверхность покрыть защитным аэрозолем или специальным средством.

Именно таким образом специалисты компании «Кипо Системз» добиваются очистки и одновременной консервации нержавеющей стали.

Как и чем сатинировать нержавейку

Сатинирование металла — создание рисунка направленной шлифовки на поверхности металла.

Все мы знакомы с таким видом поверхности.

Направленную шлифовку делают в большинстве случаев на нержавеющей стали.

Сатинированный профиль из нержавеющей стали.

Или на латуни и аналогичным мягких металлах.

Сатинированная латунь.

Такой рисунок может наносится практически на любые формы поверхности, на плоские или скруглённые. Сатинирование придает равномерный вид большим поверхностям и изделиям в целом.

Сатинирование очень практичный вид поверхности и его очень удобно наносить на плоские изделия или близкие к плоскостям.

Например столешницы, металлические шкафы.

Сантехника из нержавейки.

Пищевое оборудование.

Изделия из нержавеющего профиля. Такие как торговое оборудование, мебель и так далее.

Сатинирование значительно практичнее полировки, дольше сохраняет свой внешний вид и за ним легче ухаживать.

Кроме того, его существенно проще получить, если знать как и чем это делается.

И сейчас я все расскажу.

ЧЕМ.

Абразивы и инструмент для сатинирования.

Шлифовальный барабан с гильзами.

Бывает двух видов — жесткий или надувной.

Жесткий и надувной барабаны для шлифования.

- Жесткий барабан обеспечивает лучшую плоскость, но не удобен при обработке неровных плоскостей. Имеет большой ресурс.

Эластичные шлифовальные барабаны Gtool

Новая статья от Шлифовальных Технологий: Эластичные шлифовальные барабаны Gtool

www.gtool.ru

- Надувной барабан мягче, и может нивелировать неровности поверхности, обходить их. Но не так долговечен.

Резиновые барабаны Gtool

Новая статья от Шлифовальных Технологий: Резиновые барабаны Gtool

www.gtool.ru

Барабаны используются для агрессивной, предварительной шлифовки, реже для финишного сатинирования.

С их помощью вы можете создать направленную шлифовку на поверхности после удаления сварного шва или предварительной шлифовки кругами. То есть из круговой риски сделать однонаправленную прямую, как на фото ниже.

Шлифовка нержавейки. Зачистка сварных швов и направленная шлифовка поверхности.

Но шлифует не барабан, а шлифовальные гильзы:

Гильзы представляют собой замкнутое кольцо из абразивного полотна. Такая маленькая шлифовальная лента. И если у шлифовального барабана размер указывается по диаметру самого ролика (90 или 100 мм), то у гильз указывается длина окружности. То есть шлифовальная гильзы для барабана диаметром 90 мм будет иметь длину 295 мм.

Используя шлифовальные гильзы из разных абразивных материалов и разную зернистость, вы можете получать разнообразные виды поверхности.

Абразивные шлифовальные гильзы для барабанов (CR, ZK — керамика и цирконат).

- Служат для удаления следов грубой обработки металла после удаления шва, и для создания грубой направленной шлифовки.

- Удаляют грубые дефекты и царапины на поверхности металла.

В ряде случаев даже применяются для удаления сварного шва. Изготавливаются в зернистостях Р24 — Р180.

Больше всего сегодня используются гильзы с керамическим абразивным зерном (красные, бордовые). Они имеют высокую агрессивность и ресурс, и мало греют поверхность.

Ими как раз и наносят основной рисунок, удаляя при этом следы не направленной шлифовки или царапины. Чаще всего в ход идут зерна Р80 и Р120.

Шлифовальные гильзы 100*289, зерно Р80

Абразивные гильзы из материала Trizact 3M

- Cлужат для создания мелкой направленной риски на поверхности металла, удаления дефектов.

- Позволяют получить менее грубую в сравнении с традиционными абразивами поверхность, при этом не уступая в агрессивности.

- За счет широкого диапазона зернистостей позволяют подготавливать поверхность к полировке.

Шлифовальные гильзы из материала Тризакт 3М.

Как правило этот материал служит для получения более деликатного вида поверхности, более мелкого рисунка. Ряд пользователей использует эти гильзы вплоть до Р2000, чтобы подготовить поверхности к полировке. Но такие задачи встречаются значительно реже, чем грубое нанесение рисунка.

Шлифовальные гильзы из материала Scotch-Brite 3M.

Шлифовальные гильзы 100*295, зерно Coarse

Достаточно агрессивны чтобы удалить небольшие царапины и дефекты, но при этом дают гладкий финиш.

- Позволяют за один этап получить ровную шлифованную поверхность, приятную на ощупь и удалить дефекты (два в одном).

- Могут служить недорогой альтернативой шлифовальным валикам.

Гильзы из нетканого полотна совмещают в себе агрессивность абразивного зерна с мягкостью самой структуры нетканых материалов. при этом у них довольно плотное основание, которое позволяет оказать достаточное давление на зерно и на поверхность.

при этом у них довольно плотное основание, которое позволяет оказать достаточное давление на зерно и на поверхность.

Нетканые гильзы весьма универсальный инструмент. А вид рисунка, который они позволяют получить очень часто похож на рисунок заводской шлифовки металлических поверхностей. За это их так любят те, кто занимается ремонтом и восстановлением например лифтовых стен и подобных изделий из больших шлифованных листов.

Лист отшлифованный гильзами скотч-брайт Medium.

Шлифовальные гильзы отлично создают направленную шлифовку, но часто оставляют грубую риску и переходы между слоями на поверхности. Кроме того такая грубая риска создает неровности, за которые легко цепляется пыль и остается на поверхности. Это ускоряет загрязнение поверхности, быстро портит ее внешний вид и за ней будет сложно ухаживать.

Необходимо поверхность доводить до более гладкого состояния, финишировать.

Для этого отлично подходят шлифовальные валики.

Шлифовальные валики из Scotch-Brite.

- Служат для финишной направленной шлифовки поверхности.

- Могут удалять очень небольшие (неглубокие) царапины и дефекты поверхности.

- Обеспечивают минимальные переходы, делают поверхность более равномерной и блестящей, приятной на ощупь.

Шлифовка профиля валиком Coarse (Р80)

Валики из нетканого полотна — это самый простой и удобный способ финиширования сатинированной поверхности. Он “размазывает” переходы между зонами шлифовки, которые видны после грубого абразивного зерна.

Переходы после грубой шлифовки гильзами Р80.

И заглаживает все грубые микро заусенцы на поверхности. Шлифовальные валики достаточно мягкие, чтобы огибать небольшие неровности поверхности и сглаживать их.

Они могут применяться и самостоятельно для нанесения мелкого рисунка шлифовки, если поверхность металла достаточно гладкая и не имеет крупных царапин.

Например валик зернистостью Coarse (P80) способен “перебить” рисунок после шлифовки кругами на липучке Р180–320.

Шлифовка валиком Coarse после Р180.

Комбинированные шлифовальные валики.

- Более агрессивны чем валики из Scotch-Brite за счет лепестков абразивного материала, но уступают по агрессивности шлифовальным гильзам.

- Одновременно выполняют две операции: удаление дефектов и финишное сатинирование.

- Удобны при применении на больших плоскостях.

Сатинирование комбинированным валиком.

Комбинированный валик так же отлично создает финишный рисунок. Риска получается более блестящей, чем от стандартного валика за счет лепестков абразивного полотна. Эти же лепестки могут снимать чуть больше металла, чем чистый “скотч-брайт” и удалять небольшие царапины.

Но комбинированные валики следует применять по поверхностям которые шире самого валика, или почти соответствуют его ширине. Иначе абразивные лепестки могут снашиваться не равномерно, а затем наносить не равномерный рисунок.

Все эти валики и барабаны устанавливаются на специальные УШМ или УШМ с регулировкой оборотов с помощью переходника М14.

Переходник вставляется в барабан или валик в пазы, и с обратной стороны накручивается на УШМ с установленным фланцем и притягивается к валу.

Бесключевой переходник для валиков BEL-03 — так это выглядит в сборе на УШМ.

Существуют и другие виды переходников, но этот самый простой и современный. Так же переходники могут иметь разую длину в зависимости от ширины валика — 50 и 100 мм.

Шлифовальная машина это отдельный вопрос, не будем его глубоко касаться. Скажем лишь, что самое главное — это правильные обороты. Все барабаны и валики для сатинирования работают в диапазоне 2500–3500 об/мин.

Превышение этих оборотов не увеличивает производительность шлифовки, но резко повышает скорость износа абразивного инструмента и риск поломки редуктора УШМ.

Материалов для сатинирования на самом деле еще больше. Все они тут:

Материалы для сатинирования металла от GTOOL.RU

Новая статья от Шлифовальных Технологий: Материалы для сатинирования металла от GTOOL.RU

www.gtool.ru

Это лучшие материалы, которые используются для создания направленной шлифовки на металле. Позже мы каснемся еще нескольких вспомогательных материалов.

Переходим к шлифовке.

Итак, перед обработкой основная площадь изделия может выглядеть по разному, и это определит дальнейшую последовательность обработки. Вот 3 распространенных варианта.

- Поверхность не обработана механически, имеет дефекты и раковины. Или изделие уже сварено и нужно зачистить сварной шов.

- Поверхность полированная или матовая, имеет очень высокий класс шероховатости.

- Поверхность уже имеет рисунок направленной шлифовки.

Первый вариант.

Как правило самый долгий и трудоемкий по времени обработки и количеству используемых материалов.

Не обработанная поверхность чаще всего встречается на нержавейке больших толщин — 3 и более мм. Выглядеть она может например так:

Необработанный лист нержавейки, 4 мм.

Если пытаться обработать его сразу финишными материалами для сатинирования, например валиками, то поверхность мало изменится. Останутся те же дефекты, с легкой направленной риской поверх.

Поэтому необходимо предварительно отшлифовать такую поверхность — снять неровный слой металла или сварной шов. Лучшим вариантом для большой плоскости будут фибровые круги с эластичной опорной тарелкой.

Фибровые круги

Можно использовать разное зерно для первого шага, все зависит от глубины имеющихся дефектов. Самый распространенный вариант зерно Р80 или Р120. Как правило оно отлично снимает нужный слой металла за минимальное количество проходов.

Поверхность после фибрового круга Р80.

После этого можно понизить шероховатость поверхности если необходимо до зерна Р120 или даже выше. Как в процессе полировки.

Затем нам нужно сделать рисунок на поверхности однонаправленным.

Используем шлифовальный барабан с гильзами. Я предпочитаю жесткий барабан 50011 и гильзы из керамического зерна.

Оптимальным будет следующее правило — используйте шлифовальную гильзу зернистостью на 1 шаг грубее шлифовального круга, который использовали до этого. Это позволит максимально быстро избавиться от круговой риски. Например после Фибрового круга Р120 используйте гильзу Р80.

Можно использовать и один размер зерна, или даже более мелкое, но учтите — это займет больше времени и ресурсов. Хотя и позволит получить более мелкий рисунок.

Шлифовка плоского листа барабаном с гильзой Р80.

Теперь поверхность получила направленный рисунок. Но он довольно грубый, если рассматривать его вблизи, на нем могут быть видны переходы. А самое главное — за эту грубую риску будет отлично цепляться различный мусор и грязь. Поэтому следует понизить эту шероховатость, загладить заусенцы.

Но он довольно грубый, если рассматривать его вблизи, на нем могут быть видны переходы. А самое главное — за эту грубую риску будет отлично цепляться различный мусор и грязь. Поэтому следует понизить эту шероховатость, загладить заусенцы.

Для этого и используются валики из нетканого материала. Благодаря объемной структуре с абразивным зерном валик мягко сгладит шероховатость и “размоет” переходы между слоями. Плюс поверхность станет выглядеть более матовой.

Вот такой получается результат. Сравните его с первоначальным видом.

Естественно, эта процедура может быть изменена любым образом по вашему желанию.

- Можно использовать надувной барабан, можно использовать валики других зернистостей или даже не валики, а шлифовальные головки. Не бойтесь экспериментировать.

- Начинать можно и с кругов на липучке подходящей зернистости. Главное, чтобы первый шаг убирал дефекты, от которых следует избавиться.

- Если царапины не слишком большие, то можно начинать сразу с Барабана с гильзами.

Вот один из подробных вариантов такого решения:

Сатинирование плоскости

Новая статья от Шлифовальных Технологий: Сатинирование плоскости

www.gtool.ru

Еще вариант.

На этот раз без барабана с гильзами.

Когда поверхность изделия не гладкая, а с порами и раковинами, то ее нужно предварительно подготовить к сатинированию валиками.

Не обработанный профиль из нержавейки.

Нужно снять верхний слой металла и сделать риску достаточно мелкой, чтобы валик зернистостью Coarse P80 смог перебить ее.

Отличным решением будут новые круги на липучке Gtool, зерно Р150 или 180, в зависимости от грубости поверхности.

Шлифовальные круги JS 997 d125, на липучке, зерно P150

Тут очень важно соблюдать правильную технику — направление шлифовки кругами должно быть близко к направлению шлифовки валиком. То есть следы от шлифовального круга должны идти вдоль профиля, а не поперек.

Такая техника существенно упростит и ускорит последующее сатинирование валиком.

После круга Р150 вы сможете нанести рисунок сразу на поверхность и получить идеальный результат.

Профиль до и после обработки липучками Р150 и валиком Coarse.

То же самое можно сделать с использованием шлифовального барабана и гильз, без липучки. Тогда вы получите более грубый рисунок.

Профиль после шлифовки барабаном с гильзой Р120 и валиком Coarse.

Еще вариант:

Когда у Вас сварное изделие из уже шлифованного профиля.

На фото видно, что профиль уже имеет направленный рисунок. Поэтому нам нужно обработать только зону сварного шва.

Это снова можно сделать кругами на липучке:

- Шлифовальные круги Velcro ZK (цирконий) d125, зерно P120

- Шлифовальные круги Velcro AO (оксид алюминия) d125, зерно P180

И после Р180 вы снова можете наносить рисунок валиком Coarse (P80) и даже сделать красивую границу с помощью металлического скотча.

Более подробно со всеми ссылками тут:

Стык 45° на шлифованной нержавейке. Упрощенная технология.

Новая статья от Шлифовальных Технологий: Стык 45° на шлифованной нержавейке. Упрощенная технология.

www.gtool.ru

Есть примеры аналогичной обработки, но с использованием барабанов с гильзами.

Сатинирование нержавейки

Новая статья от Шлифовальных Технологий: Сатинирование нержавейки

www.gtool.ru

Что еще?

Шлифовальный лист GTOOL 100×200мм, зерно Coarse (P60–80)

Шлифовальные листы и рулоны.

Очень важная и полезная часть процесса сатинирования.

Листы из нетканого полотна очень помогают при самой финишной обработке — ими растирают переходы между слоями обработки, делают поверхность более равномерной, наносят сатирование на внутренних стыках и даже полностью сатинируют поверхности.

Как видите — вариантов сатинирования множество. Все зависит от начального качества поверхности, от финиша который вы хотите получить и от вашего инструмента и возможностей.

И вот еще подборка готовых решений обработки поверхностей сатинированием:

Очень грубая шлифовка

Новая статья от Шлифовальных Технологий: Очень грубая шлифовка

www.gtool.ru

Сатинирование вручную

Новая статья от Шлифовальных Технологий: Сатинирование вручную

www.gtool.ru

Сатинирование металла лепестковыми головками

Новая статья от Шлифовальных Технологий: Сатинирование металла лепестковыми головками

www.gtool.ru

Шлифовка нержавейки. Зачистка сварных швов и направленная шлифовка поверхности.

Новая статья от Шлифовальных Технологий: Шлифовка нержавейки. Зачистка сварных швов и направленная шлифовка…

www.gtool.ru

И несколько полезных видео:

Самые актуальные новости в наших соцсетях и на нашем канале:

Дорожная карта для шлифовки и чистовой обработки нержавеющей стали

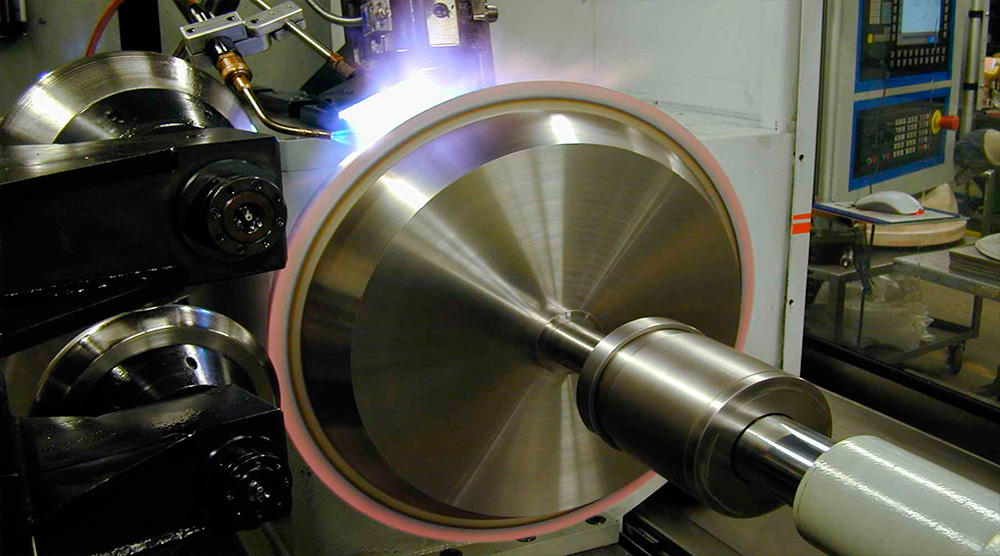

Для обеспечения надлежащей пассивации техник электрохимически зачищает продольный сварной шов в сортовом прокате из нержавеющей стали. Изображения предоставлены Walter Surface Technologies

Изображения предоставлены Walter Surface Technologies

Представьте себе, что производитель заключает контракт на изготовление критической нержавеющей стали. Листовой металл и трубчатые секции проходят через резку, гибку и сварку, а затем попадают на чистовую станцию. Деталь состоит из пластины, приваренной вертикально к трубе. Сварной шов выглядит нормально, но это не то совершенство, которое ищет покупатель. Таким образом, шлифовщик тратит время на удаление большего количества металла сварного шва, чем обычно. Затем, увы, на поверхности появляется заметное посинение — явный признак чрезмерного подвода тепла. В данном случае это означает, что деталь не будет соответствовать требованиям заказчика.

Шлифовка и отделка, которые обычно выполняются вручную, требуют ловкости и ловкости. Ошибки в чистовой обработке могут быть чрезвычайно дорогими, учитывая всю ценность, которая уже вложена в заготовку. Добавьте дорогой термочувствительный материал, такой как нержавеющая сталь, и затраты на доработку и лом возрастут еще больше. Добавьте такие осложнения, как загрязнение и сбой пассивации, и когда-то прибыльная работа с нержавеющей сталью может стать убыточной и даже репутационной авантюрой.

Добавьте такие осложнения, как загрязнение и сбой пассивации, и когда-то прибыльная работа с нержавеющей сталью может стать убыточной и даже репутационной авантюрой.

Как производители могут предотвратить все это? Они могут начать с получения знаний о шлифовке и чистовой обработке, о том, какую роль каждый из них играет и как каждый из них влияет на заготовку из нержавеющей стали.

Шлифовка и чистовая обработка

Это не синонимы. На самом деле у каждого принципиально разные цели. При шлифовке удаляются такие материалы, как заусенцы и лишний металл сварного шва, а чистовая обработка придает поверхности металла шероховатость. Путаница понятна, учитывая, что при шлифовке крупнозернистым кругом быстро удаляется много металла, оставляя при этом очень глубокие царапины. Но при шлифовке царапины — это лишь последствие; целью является быстрое удаление материала, особенно при работе с термочувствительным металлом, таким как нержавеющая сталь.

Финишная обработка выполняется поэтапно: оператор начинает с более крупной зернистости и переходит к более мелкозернистым шлифовальным дискам, нетканому абразиву и, возможно, войлочной ткани и полировочной пасте для достижения зеркального блеска. Цель состоит в том, чтобы добиться определенной окончательной отделки (рисунка царапин). И каждый шаг (более мелкая зернистость) удаляет более глубокие царапины с предыдущего шага и заменяет их меньшими царапинами.

Цель состоит в том, чтобы добиться определенной окончательной отделки (рисунка царапин). И каждый шаг (более мелкая зернистость) удаляет более глубокие царапины с предыдущего шага и заменяет их меньшими царапинами.

Поскольку шлифовка и чистовая обработка преследуют разные цели, они часто не дополняют друг друга и при неправильной стратегии использования расходных материалов могут работать друг против друга. Для удаления лишнего металла шва оператор использует шлифовальный круг и оставляет очень глубокие царапины, а затем передает деталь отделочнику, который теперь должен тратить много времени на удаление этих глубоких царапин. Эта последовательность, от шлифовки к чистовой обработке, по-прежнему может быть наиболее эффективным способом удовлетворения требований заказчика к чистовой обработке. Но опять же, это не дополнительные процессы.

Довольно часто поверхности заготовок, спроектированные с учетом технологичности, не требуют ни шлифовки, ни финишной обработки. Детали, которые подвергаются только шлифовке, делают это потому, что шлифовка — это самый быстрый способ удалить сварной шов или другой материал, а глубокие царапины, оставленные шлифовальным кругом, вполне соответствуют требованиям заказчика. Детали, которые требуют только чистовой обработки, изготавливаются таким образом, что они не требуют чрезмерного удаления материала. Ярким примером является деталь из нержавеющей стали с красивым сварным швом вольфрамовой дугой, который нужно только смешать и согласовать с отделочным рисунком основного материала.

Детали, которые требуют только чистовой обработки, изготавливаются таким образом, что они не требуют чрезмерного удаления материала. Ярким примером является деталь из нержавеющей стали с красивым сварным швом вольфрамовой дугой, который нужно только смешать и согласовать с отделочным рисунком основного материала.

Стратегии шлифования

Шлифовальный станок с шлифовальным кругом с низким коэффициентом съема может столкнуться со значительными трудностями при работе с нержавеющей сталью. Опять же, чрезмерное нагревание может вызвать посинение и изменить свойства материала. Цель состоит в том, чтобы сохранить нержавеющую сталь как можно более холодной на протяжении всего процесса.

С этой целью можно выбрать шлифовальный круг с максимально возможной скоростью съема материала для области применения и бюджета. Круги с зернами циркония шлифуют быстрее, чем оксид алюминия, но в большинстве случаев керамический шлифовальный круг работает лучше всего.

Чрезвычайно прочные и острые керамические зерна изнашиваются уникальным образом. Вместо того, чтобы стираться гладко, они сохраняют свою острую кромку по мере того, как постепенно ломаются. Это означает, что они могут очень быстро удалять материал, часто за долю времени, которое другие шлифовальные круги могут. Это обычно делает керамические шлифовальные круги вполне оправданными за дополнительную плату. Они хорошо подходят для обработки нержавеющей стали, поскольку быстро удаляют крупную стружку, генерируя меньше тепла и деформации.

Вместо того, чтобы стираться гладко, они сохраняют свою острую кромку по мере того, как постепенно ломаются. Это означает, что они могут очень быстро удалять материал, часто за долю времени, которое другие шлифовальные круги могут. Это обычно делает керамические шлифовальные круги вполне оправданными за дополнительную плату. Они хорошо подходят для обработки нержавеющей стали, поскольку быстро удаляют крупную стружку, генерируя меньше тепла и деформации.

Рабочий на участке подготовки к сварке шлифует трубу из нержавеющей стали.

Независимо от того, какой шлифовальный круг выбирает производитель, он должен помнить о возможном загрязнении. Большинство производителей знают, что они не могут использовать один и тот же шлифовальный круг как для углеродистой, так и для нержавеющей стали. Многие физически разделяют свои операции по шлифовке углеродистой и нержавеющей стали. Даже крошечная искра от углеродистой стали, попадающая на заготовку из нержавеющей стали, может вызвать проблемы с загрязнением. Многие отрасли промышленности, такие как фармацевтика и ядерная промышленность, требуют расходных материалов, не содержащих загрязняющих веществ. Это означает, что шлифовальные круги, используемые для обработки нержавеющей стали, должны практически не содержать (менее 0,1%) железа, серы и хлора.

Многие отрасли промышленности, такие как фармацевтика и ядерная промышленность, требуют расходных материалов, не содержащих загрязняющих веществ. Это означает, что шлифовальные круги, используемые для обработки нержавеющей стали, должны практически не содержать (менее 0,1%) железа, серы и хлора.

Шлифовальные круги сами по себе не шлифуют; им нужен электроинструмент. Любой может рекламировать преимущества абразивного круга или электроинструмента, но реальность такова, что электроинструменты и их шлифовальные круги работают как система. Керамические круги предназначены для работы с УШМ с определенной мощностью и крутящим моментом. Хотя некоторые пневматические шлифовальные машины имеют необходимые характеристики, в большинстве случаев шлифование керамическим кругом выполняется с помощью электроинструментов.

Шлифовальный станок с недостаточной мощностью и крутящим моментом может вызвать серьезные проблемы даже с самым совершенным абразивом. Недостаток мощности и крутящего момента приводит к тому, что инструмент значительно замедляется под давлением, что, по сути, не позволяет керамическим частицам на колесе делать то, для чего они предназначены: быстро удалять крупную металлическую стружку и, таким образом, меньше нагревать инструмент. материал.

материал.

Это может усугубить порочный круг: операторы шлифовки видят, что материал не удаляется, поэтому они инстинктивно нажимают сильнее, что, в свою очередь, приводит к чрезмерному нагреву и посинению. В конце концов они давят так сильно, что остекляют колесо, что заставляет их давить еще сильнее и выделять больше тепла, прежде чем они понимают, что им нужно заменить колесо. Если работать таким образом с тонкой трубкой или листом, они в конечном итоге просто прорывают материал.

Конечно, этот порочный круг может возникнуть даже при использовании самых лучших доступных инструментов, если операторы не обучены должным образом, особенно когда речь идет о давлении, которое они прикладывают к заготовке. Наилучшей практикой является максимальное приближение к номинальной силе тока кофемолки. Если операторы используют кофемолку на 10 ампер, они должны нажимать достаточно сильно, чтобы кофемолка потребляла около 10 ампер.

Если производитель обрабатывает большое количество дорогостоящей нержавеющей стали, использование амперметра может помочь стандартизировать операции шлифования. Конечно, в действительности амперметр регулярно используется лишь в немногих операциях, поэтому лучше всего внимательно слушать. Если операторы слышат и чувствуют, как быстро падают обороты, они, вероятно, перегружают двигатель.

Конечно, в действительности амперметр регулярно используется лишь в немногих операциях, поэтому лучше всего внимательно слушать. Если операторы слышат и чувствуют, как быстро падают обороты, они, вероятно, перегружают двигатель.

Прослушивание слишком легкого прикосновения (то есть слишком слабого давления) может быть затруднено, поэтому в этом случае может помочь обратить внимание на искровой поток. При шлифовке нержавеющей стали образуются более темные искры, чем из углеродистой стали, но они все равно должны быть видимыми и равномерно выступать за пределы рабочей зоны. Если операторы внезапно видят меньше искр, это, вероятно, связано с тем, что либо они не прилагают достаточного усилия, либо шлифовальный круг покрыт глазурью.

Операторы также должны поддерживать постоянный рабочий угол. Если они подходят к заготовке под прямым углом (почти параллельно заготовке), они рискуют перегреть большую площадь; если они подходят под слишком большим углом (ближе к вертикали), то рискуют впиться краем колеса в металл. Если они используют шлифовальный круг Тип 27, они должны приближаться к работе под углом от 20 до 30 градусов. Если у них колесо типа 29, их рабочий угол должен составлять около 10 градусов.

Если они используют шлифовальный круг Тип 27, они должны приближаться к работе под углом от 20 до 30 градусов. Если у них колесо типа 29, их рабочий угол должен составлять около 10 градусов.

Шлифовальные круги типа 28 (конические) обычно используются для шлифования плоских поверхностей для удаления материала на более широкой траектории шлифования. Эти конические круги также лучше всего работают при более низком угле шлифования, около 5 градусов, поэтому они помогают снизить утомляемость оператора.

Это вводит еще один важный фактор: выбор правильного типа шлифовального круга. Колеса типа 27 имеют точку контакта с металлической поверхностью; Колеса типа 28 имеют линию контакта из-за их конической формы; а колеса Type 29 имеют контактную поверхность.

Рабочий чистит раму из нержавеющей стали с помощью шлифовального круга.

Безусловно, наиболее распространенные круги типа 27 подходят для многих применений, но их форма затрудняет работу с деталями с глубокими контурами и изгибами, например, со сварной сборкой из трубы из нержавеющей стали. Контурная форма Type 29колеса облегчают работу операторам, которым необходимо шлифовать как изогнутые, так и плоские поверхности. Круги типа 29 делают это за счет увеличения площади контакта с поверхностью, что означает, что операторам не нужно тратить много времени на шлифовку в каждом месте, что является хорошей стратегией уменьшения накопления тепла.

Контурная форма Type 29колеса облегчают работу операторам, которым необходимо шлифовать как изогнутые, так и плоские поверхности. Круги типа 29 делают это за счет увеличения площади контакта с поверхностью, что означает, что операторам не нужно тратить много времени на шлифовку в каждом месте, что является хорошей стратегией уменьшения накопления тепла.

На самом деле это касается любого шлифовального круга. При шлифовании операторы никогда не должны долго оставаться на одном месте. Скажем, оператор снимает металл с галтели длиной в несколько футов. Он мог манипулировать колесом короткими движениями вверх-вниз, но это могло привести к перегреву заготовки, потому что он удерживает колесо на одном небольшом участке в течение длительного времени. Чтобы уменьшить тепловложение, оператор может пройти весь шов в одном направлении возле одного края сварного шва, затем поднять инструмент (давая рабочему времени остыть) и пройти заготовку в том же направлении возле другого края сварного шва. Другие методы также могут работать, но все они имеют одну общую черту: они позволяют избежать перегрева, удерживая шлифовальный круг в движении.

Другие методы также могут работать, но все они имеют одну общую черту: они позволяют избежать перегрева, удерживая шлифовальный круг в движении.

Часто используемый метод «зачесывания вниз» также помогает достичь этого. Скажем, оператор шлифует сварной шов встык в плоском положении. Чтобы уменьшить тепловой стресс и чрезмерное копание, он избегает толкать шлифовальный станок вдоль сустава. Вместо этого он начинает с конца и проводит болгаркой вдоль сустава. Это также предотвращает слишком сильное заглубление круга в материал.

Конечно, любая техника может перегреть металл, если оператор работает слишком медленно. Работайте слишком медленно, и оператор может перегреть заготовку; идти слишком быстро, и шлифовка может занять много времени. Нахождение оптимальной скорости подачи обычно приходит с опытом. Но если операторы новички в этой работе, они могут шлифовать лом, чтобы научиться «чувствовать» правильную скорость подачи обрабатываемой детали.

Стратегии отделки

Стратегии отделки зависят от состояния поверхности материала, когда он поступает и покидает отдел отделки. Установите начальную точку (полученное состояние поверхности) и конечную точку (желаемый результат), а затем разработайте план, который найдет лучший путь между этими двумя точками.

Установите начальную точку (полученное состояние поверхности) и конечную точку (желаемый результат), а затем разработайте план, который найдет лучший путь между этими двумя точками.

Обычно лучший путь не начинается с высокоагрессивного абразива. Это может показаться нелогичным. В конце концов, почему бы не начать с грубой зернистости, чтобы получить грубую поверхность, а затем перейти к более мелкой зернистости? Не будет ли начало с более мелкого зерна чрезвычайно неэффективным?

Не обязательно, опять же дело в характере отделки. С каждым шагом до более мелкой зернистости отделочники заменяют более глубокие царапины более мелкими и тонкими. Если они начинают, скажем, со шлифовального или лепесткового диска с зернистостью 40, они оставляют глубокие царапины на металле. Если эти царапины приближают поверхность к желаемой отделке, отлично; Вот почему существуют расходные материалы для чистовой обработки с зернистостью 40. Но если клиент требует, скажем, отделки № 4 (направленная шлифовка), глубокие царапины, оставленные этим абразивом с зернистостью 40, потребуют много времени для удаления. Отделочники будут либо уменьшать размер зернистости, либо тратить много времени на мелкозернистый абразив, чтобы удалить эти большие царапины и заменить их более мелкими. Все это не только неэффективно, но и вносит избыточное тепло в заготовку.

Отделочники будут либо уменьшать размер зернистости, либо тратить много времени на мелкозернистый абразив, чтобы удалить эти большие царапины и заменить их более мелкими. Все это не только неэффективно, но и вносит избыточное тепло в заготовку.

Конечно, использование мелкозернистого абразива на шероховатой поверхности может быть медленным и, в сочетании с плохой техникой, приводит к чрезмерному нагреву. Вот где может помочь откидной диск «два в одном» или чередующийся диск. Эти диски состоят из абразивной ткани в сочетании с материалом для подготовки поверхности. Они эффективно позволяют отделочнику удалять материал с помощью абразива, оставляя при этом более гладкую поверхность.

Следующий шаг к окончательной отделке может включать использование нетканого материала, и это иллюстрирует еще одну особенность, уникальную для отделки: этот процесс лучше всего работает с электроинструментом с регулируемой скоростью. Угловая шлифовальная машина, работающая со скоростью 10 000 об/мин, может работать с некоторыми абразивными материалами, но она сразу расплавит некоторые нетканые материалы. По этой причине отделочники снижают скорость до 3000–6000 об/мин, прежде чем начинать этап отделки с нетканым расходным материалом. Конечно, точная скорость зависит от области применения и расходных материалов. Например, нетканые барабаны обычно используются при скорости от 3000 до 4000 об/мин, а диски для подготовки поверхности — от 4000 до 6000 об/мин.

По этой причине отделочники снижают скорость до 3000–6000 об/мин, прежде чем начинать этап отделки с нетканым расходным материалом. Конечно, точная скорость зависит от области применения и расходных материалов. Например, нетканые барабаны обычно используются при скорости от 3000 до 4000 об/мин, а диски для подготовки поверхности — от 4000 до 6000 об/мин.

Наличие подходящих инструментов — шлифовального станка с регулируемой скоростью, различных отделочных материалов — и определение оптимального количества шагов, по сути, дает карту, показывающую наилучший путь между полученным и готовым материалом. Точный путь варьируется в зависимости от приложения, но опытные отделочники прокладывают этот путь, используя аналогичные методы отделки.

Нетканый барабан для отделки поверхности из нержавеющей стали. Для эффективной финишной обработки и оптимального срока службы расходных материалов разные материалы для финишной обработки работают с разной скоростью вращения.

Во-первых, они не торопятся. Если они видят, что тонкая заготовка из нержавеющей стали нагревается, они прекращают чистовую обработку на одном участке и начинают на другом. Или они могут работать над двумя разными заготовками одновременно. Немного работают над одним, а затем над другим, давая время другой заготовке остыть.

При полировке до зеркального блеска финишер может выполнять перекрестную шлифовку финишным барабаном или диском в направлении, перпендикулярном предыдущему шагу. Взаимное шлифование выделяет области, где необходимо растушевать предыдущий рисунок царапин, но оно все еще не приводит поверхность к зеркальному блеску № 8. Для создания желаемого блестящего покрытия после удаления всех царапин необходима войлочная ткань и полировальный круг.

Чтобы получить правильную отделку, изготовитель должен предоставить отделочникам правильные инструменты, как настоящие инструменты, так и материалы, а также средства связи, такие как образцы, устанавливающие стандарты того, как должна выглядеть определенная отделка. Эти образцы, размещенные рядом с отделом отделки, в учебной документации, а также в литературе по продажам, помогают всем быть на одной волне.

Эти образцы, размещенные рядом с отделом отделки, в учебной документации, а также в литературе по продажам, помогают всем быть на одной волне.

Что касается реальных инструментов, включая электроинструменты и абразивные материалы, то геометрия некоторых деталей может представлять трудности даже для самых опытных сотрудников отдела чистовой обработки. Здесь могут помочь специализированные инструменты.

Предположим, что оператору необходимо закончить сборку тонкостенных труб из нержавеющей стали. Использование откидного диска или даже барабана может вызвать проблемы, вызывая избыточное тепло, а иногда даже создавая плоское пятно на самой трубке. Здесь могут помочь ленточные шлифовальные машины, предназначенные для труб. Ремень охватывает большую часть диаметра трубы, расширяя точку контакта, повышая эффективность и снижая подводимое тепло. Тем не менее, как и во всем остальном, отделочнику все равно необходимо перемещать ленточную шлифовальную машину в разные области, чтобы уменьшить чрезмерное накопление тепла и избежать посинения.

То же самое относится и к другим специальным инструментам для отделки. Рассмотрим ленточно-шлифовальный станок, предназначенный для труднодоступных мест. Отделщик может использовать его для зачистки углового сварного шва между двумя листами под острым углом. Вместо того, чтобы перемещать пальчиковую ленточно-шлифовальную машину вертикально (что-то вроде чистки зубов), чистильщик перемещает ее горизонтально вдоль верхнего края углового шва, а затем по нижнему краю, следя при этом за тем, чтобы пальчиковая шлифовальная машина не оставалась в одном месте. место надолго.

Доказательство пассивации

При сварке, шлифовке и чистовой обработке нержавеющей стали возникает еще одна сложность: обеспечение надлежащей пассивации. Остались ли после всех этих нарушений поверхности материала какие-либо загрязнения, которые могли бы помешать естественному формированию слоя хрома нержавеющей стали по всей поверхности? Последнее, что нужно производителю, — это разгневанный клиент, жалующийся на ржавые или загрязненные детали. Вот где в игру вступают надлежащая очистка и отслеживаемость.

Вот где в игру вступают надлежащая очистка и отслеживаемость.

Электрохимическая очистка может помочь удалить загрязняющие вещества для обеспечения надлежащей пассивации, но когда следует проводить эту очистку? Это зависит от приложения. Если производители очищают нержавеющую сталь для обеспечения полной пассивации, они обычно делают это сразу после сварки. Несоблюдение этого требования означало бы, что средства чистовой обработки могут собирать поверхностные загрязнения с заготовки и распространять их в других местах. Однако для некоторых критических применений производитель может добавить дополнительные этапы очистки и, возможно, даже проверить надлежащую пассивацию до того, как нержавеющая сталь покинет заводской цех.

Допустим, производитель сваривает важный компонент из нержавеющей стали для атомной промышленности. Опытный сварщик вольфрамовой дугой кладет идеальный шов стопки десяти центов. Но опять же, это критическое приложение. Сотрудник отдела чистовой обработки использует щетку, подключенную к системе электрохимической очистки, для очистки поверхности сварного шва. Затем он использует нетканый абразив и чистящую ткань, чтобы сгладить сварные швы и довести все до однородной щеточной поверхности. Затем идет последняя щетка с системой электрохимической очистки. После выдержки в течение дня или двух детали проверяются на надлежащую пассивацию с помощью ручного испытательного устройства. Результаты, задокументированные и сохраненные вместе с заданием, показывают, что деталь была полностью пассивирована перед тем, как покинуть завод.

Затем он использует нетканый абразив и чистящую ткань, чтобы сгладить сварные швы и довести все до однородной щеточной поверхности. Затем идет последняя щетка с системой электрохимической очистки. После выдержки в течение дня или двух детали проверяются на надлежащую пассивацию с помощью ручного испытательного устройства. Результаты, задокументированные и сохраненные вместе с заданием, показывают, что деталь была полностью пассивирована перед тем, как покинуть завод.

Избегайте дорогостоящих переделок

Шлифовка, окончательная обработка и очистка для пассивации нержавеющей стали обычно выполняются далеко за пределами технологического процесса на большинстве производственных предприятий. На самом деле, они обычно выполняются незадолго до того, как заказы отправляются за дверь.

Лист из нержавеющей стали тестируется на предмет надлежащей пассивации.

Изделие, которое не обработано должным образом, является одним из самых дорогих отходов и переделок, поэтому производителям имеет смысл еще раз взглянуть на свои отделы шлифовки и отделки. Улучшения в шлифовке и чистовой обработке могут помочь устранить основные узкие места, улучшить качество, устранить головные боли и, что наиболее важно, повысить удовлетворенность клиентов.

Улучшения в шлифовке и чистовой обработке могут помочь устранить основные узкие места, улучшить качество, устранить головные боли и, что наиболее важно, повысить удовлетворенность клиентов.

Компания Walter Surface Technologies находится в Виндзоре, штат Коннектикут.

7 советов по чистовой обработке нержавеющей стали

23 июля 2020 г. обычная отделка из нержавеющей стали, вам часто приходится выполнять многочисленные шаги в определенном порядке. Из-за этого процесса, а также из-за того, что нержавеющая сталь более восприимчива к нагреву и загрязнению, вы можете обнаружить, что работа с этим материалом требует больше времени и денег, чем работа с углеродистой сталью.

«Важно понимать, как нержавеющая сталь реагирует на отделку и почему так важно использовать продукты, специально предназначенные для этого материала. Это сэкономит вам время и деньги, а также позволит достичь желаемых результатов.

Проблемы отделки нержавеющей стали

«Нержавеющая сталь используется во многих отраслях и областях, где важна высокая чистота или особые эстетические требования, включая производство пищевых продуктов, медицины, аэрокосмической промышленности, энергетики и архитектурных металлоконструкций. Несмотря на то, что материал обладает прочностью, долговечностью и коррозионной стойкостью, при сварке и чистовой обработке возникают некоторые проблемы. Вот некоторые факторы, которые следует учитывать:

Несмотря на то, что материал обладает прочностью, долговечностью и коррозионной стойкостью, при сварке и чистовой обработке возникают некоторые проблемы. Вот некоторые факторы, которые следует учитывать:

• Нержавеющая сталь подвержена загрязнению. На самом деле, она может быть более восприимчива к загрязнению, чем углеродистая сталь. В тех случаях, когда важна высокая чистота, а большинство сварных швов подвергается рентгеновскому контролю, например, в медицинском оборудовании и производстве электроэнергии, важно поддерживать постоянство сварного шва и избегать включений, чтобы предотвратить загрязнение. Это распространяется и на процесс отделки. Вы не хотите вводить загрязняющие вещества во время процесса отделки, которые впоследствии могут вызвать коррозию сварного шва или ослабить соединение.

• Мягкая нержавеющая сталь. Поскольку она мягче, чем сталь с более высоким содержанием углерода, ее легче повредить или выдолбить заготовку. Примите дополнительные меры предосторожности, чтобы не удалить слишком много материала, который впоследствии может ослабить сварной шов. Нержавеющая сталь также обесцвечивается при нагревании, поэтому чрезмерное давление во время шлифовки или отделки может придать металлу фиолетовый или коричневый цвет, что требует вторичной обработки для удаления обесцвечивания, что стоит вам времени и денег.

Примите дополнительные меры предосторожности, чтобы не удалить слишком много материала, который впоследствии может ослабить сварной шов. Нержавеющая сталь также обесцвечивается при нагревании, поэтому чрезмерное давление во время шлифовки или отделки может придать металлу фиолетовый или коричневый цвет, что требует вторичной обработки для удаления обесцвечивания, что стоит вам времени и денег.

• Финишная обработка нержавеющей стали представляет собой многоэтапный процесс. Чтобы правильно отделывать нержавеющую сталь, вы должны выполнить определенные шаги и пройти через уровни зернистости используемых вами абразивных материалов. Ни один продукт не справляется со всеми задачами, когда речь идет об отделке нержавеющей стали. Обычно начинают со связанного абразива для удаления большого припуска, затем переходят к лепестковому диску для смешивания, затем используют диск из смолы и волокна для смешивания основного материала со сварным швом, прежде чем, наконец, закончить полировкой или полировальным диском. Хотя может возникнуть соблазн пропустить шаги, чтобы сэкономить время, это может привести к дорогостоящей доработке, если результаты не соответствуют вашим потребностям.

Хотя может возникнуть соблазн пропустить шаги, чтобы сэкономить время, это может привести к дорогостоящей доработке, если результаты не соответствуют вашим потребностям.

• Ошибки, приводящие к переделке и браку, обходятся дорого. Доработка нержавеющей стали может стоить в два раза больше, чем доработка углеродистой стали. Начнем с того, что нержавеющая сталь является более дорогим материалом, чем углеродистая сталь, и обычно требует больше труда. Нержавеющая сталь менее щадящая, и вы должны тщательно следить за процессом отделки, чтобы не повредить материал. Абразивы, используемые с нержавеющей сталью, также могут быть более дорогими, поскольку для их применения требуются продукты, не содержащие загрязнений.

Финишная обработка Что можно и чего нельзя делать

«Поскольку нержавеющая сталь может быть сложным и дорогим материалом для работы, важно пройти соответствующую подготовку, прежде чем приступать к шлифовке и чистовой обработке. Вот несколько советов относительно правильной техники, выбора продукта и использования, которые могут вам помочь.

“ 1. Выбирайте продукты в зависимости от требований к отделке. Обычные типы отделки для нержавеющей стали: ненаправленная отделка, отделка № 4 или зеркальная полировка. Ваш выбор абразива зависит от требований к визуальной отделке или средней шероховатости (Ra). Для грубой шлифовки хорошо подойдет лепестковый диск с зернистостью 36 или 40. Но если вам нужна зеркальная полировка, вам нужно использовать еще больше зернистости и добавить несколько полировальных составов или фибровых кругов, чтобы отполировать материал до требуемой визуальной отделки. Продукт, специально разработанный для нержавеющей стали, будет более эффективно работать с этим материалом, потому что он будет резать быстрее, дольше служить и меньше нагреваться, чем продукт, разработанный для углеродистой стали.

» 2. Не допускайте перекрестного загрязнения. Тот факт, что продукт помечен для использования с углеродистой или нержавеющей сталью, не означает, что он не содержит загрязняющих веществ. Продукт без примесей содержит менее 0,1% железа, серы и хлора — элементов, вызывающих окисление.

Продукт без примесей содержит менее 0,1% железа, серы и хлора — элементов, вызывающих окисление.

«Абразивные изделия на связке с маркировкой Inox не содержат загрязнений. Нужен ли вам незагрязняющий продукт или нет, зависит от окончательных требований вашего приложения. Также важно избегать использования продукта на нержавеющей стали после того, как он был использован на углеродистой стали. Если вы используете щетку из нержавеющей стали для углеродистой стали, а затем для нержавеющей стали, это приведет к попаданию загрязняющих веществ из черных металлов. Одним из способов избежать перекрестного загрязнения, когда круги и щетки выглядят одинаково, является использование абразивных материалов с цветовой маркировкой. Это может помочь предотвратить ошибочное использование щетки из углеродистой стали для нержавеющей стали или наоборот.

“ 3. Начните с желаемой отделки исходного материала. Начиная с предварительно обработанного основного материала в соответствии с желаемыми характеристиками, это обычная практика, позволяющая сэкономить время и деньги на многих операциях.![]() Например, основная деталь из листового металла может поступить на сварочную операцию с направленной отделкой № 4 или зеркальной полировкой, которая была завершена на машине. Это сводит к минимуму количество отделочных работ, которые необходимо выполнять вручную после сварки деталей.

Например, основная деталь из листового металла может поступить на сварочную операцию с направленной отделкой № 4 или зеркальной полировкой, которая была завершена на машине. Это сводит к минимуму количество отделочных работ, которые необходимо выполнять вручную после сварки деталей.

“ 4. Не давите слишком сильно. При использовании абразивных материалов давление равняется нагреву, а нагрев может повредить нержавеющую сталь легче, чем углеродистую сталь. Вы можете контролировать нагрев при шлифовке или чистовой обработке, применяя меньшее давление и позволяя абразивной щетке или диску выполнять работу так, как она была задумана.

“ 5. Поддерживайте движение продукта. Используйте однородный и последовательный рисунок при шлифовке или чистовой обработке нержавеющей стали. Пребывание в одном месте слишком долго может привести к накоплению тепла, что может повредить основной металл и привести к увеличению времени и доработке.

» 6. Не пропускайте безопасность. Использование необходимых средств индивидуальной защиты (СИЗ) важно при любых сварочных и отделочных работах по металлу, но особенно при работе с нержавеющей сталью. Рекомендуется использовать респиратор при чистовой обработке любой стали или нержавеющей стали из-за пыли, образующейся от абразивов, а также от основного материала. Нержавеющая сталь имеет дополнительную опасность из-за большого количества никеля, который может попасть в воздух вместе с другими частицами при шлифовании, что может вызвать повреждение легких.

“ 7. Документируйте процесс. Детализация пошагового процесса чистовой обработки нержавеющей стали важна для получения стабильных результатов каждый раз. Это помогает избавиться от догадок и снижает вероятность переделки. Это особенно важно для приложений, требующих очень специфической отделки, которая будет измеряться каждый раз, например, в медицине или пищевой промышленности.